Miglioramenti nel colaggio a cera persa

dell'argento sterling

Jörg Fischer-Bühner

FEM, (Istituto di Ricerca sui Metalli Preziosi),

Schwäbisch Gmünd, Germania

Jörg Fischer-Bühner è Responsabile della Divisione di

Metallurgia Fisica dell’Istituto Tedesco di Ricerca sui

Metalli Preziosi (FEM) a Schwäbisch Gmünd. Ha

sostenuto ed ha partecipato a molti progetti di ricerca che

interessano il settore orafo, finanziati dalla Comunità

Europea.

In questa memoria sono descritti i risultati principali del

progetto europeo CRAFT, che si è concentrato sulla

riduzione di difetti quali ossidazione a caldo, rottura a caldo

e porosità.

Saranno spiegati i meccanismi ed identificate le cause

principali di generazione di questi difetti di colaggio e

saranno consigliati gli accorgimenti pratici per evitarli.

Saranno decritti casi reali di questi difetti con esempi di

una vantaggiosa applicazione pratica nell'industria degli

accorgimenti consigliati.

1. Introduzione

La diminuzione della frequenza dei difetti ed il miglioramento della qualità hanno

grande importanza per permettere all'industria della gioielleria di rimanere

competitiva. Nel caso del colaggio a cera persa, la maggior parte degli studi

sull'influenza dei parametri di processo e sulle proprietà delle leghe ha riguardato

la produzione di gioielleria con leghe d'oro. I risultati di questi studi sono pubblicati

su manuali e riviste edite dal World Gold Council e in atti di congressi1-3.

Meno lavori sono stati eseguiti o pubblicati sul colaggio a cera persa della gioielleria

in argento sterling. Informazioni approfondite sui meccanismi fondamentali di

formazione dei difetti nei getti di argento sterling sono già disponibili in molte

pubblicazioni4-10, però c'è comune accordo sul fatto che una gran parte dei difetti

dipende dalla grande solubilità dell'ossigeno nell'argento fuso, che diminuisce

fortemente con la solidificazione, causando la liberazione di ossigeno gassoso, con

formazione di porosità da gas.

Negli ultimi anni la gioielleria in argento sterling si è diffusa sempre più. La

produzione di gioielleria in argento è aumentata ed altrettanto è aumentata

l'incidenza dei difetti, molto probabilmente a causa della combinazione di una

scarsa conoscenza di quanto già noto, delle scarse conoscenze su alcuni specifici

tipi di difetti, oltre che alle scarse risorse dedicate ad uno studio sistematico dei

difetti nei luoghi di produzione. A causa dei margini di guadagno ridotti e della

concorrenza sui prezzi, lo sforzo per identificare le cause dei difetti è un problema

specifico del mercato della gioielleria in argento.

Perciò lo scopo del Progetto Europeo di Ricerca in Cooperazione (CRAFT =

Cooperative Research Action for Technology) è stato quello di (ri)scoprire le cause

principali dei difetti nei getti in argento e di prendere in esame suggerimenti concreti

per il miglioramento del processo, la riduzione dei difetti ed il miglioramento globale

della qualità, in stretta collaborazione con aziende industriali. Questo progetto,

come pure questa memoria, si è concentrato su difetti (o meglio caratteristiche dei

difetti) che sono di importanza specifica per il colaggio a cera persa dell'argento,

cioè cattiva qualità delle superfici causata da porosità, inclusioni e ossidazioni a

caldo oltre che fratture (criccatura a caldo). Altri difetti di interesse generale,

specialmente quelli causati da fasi del processo riguardanti la produzione delle

cere, la preparazione dei cilindri, la deceratura e la calcinazione, non sono stati

trattati e le informazioni relative sono reperibili nelle citazioni bibliografiche.

In questa memoria sono presentati studi di casi reali di difetti specifici, sono spiegati i

meccanismi fondamentali della loro formazione, sono identificate le cause principali e

le altre cause possibili e sono consigliati provvedimenti pratici per ridurne l'incidenza.

Maggio 2006

3

Sono anche presentati esempi di applicazioni industriali riuscite di alcuni dei

provvedimenti consigliati. In accordo con le preferenze delle aziende industriali

coinvolte, il progetto si è concentrato sull'argento sterling standard (solo Ag e Cu).

Poche osservazioni si riferiscono a leghe resistenti all'ossidazione a caldo ed ai loro

tipici elementi di lega, ma si deve sottolineare che i consigli per la riduzione dei difetti

sono stati elaborati e confermati principalmente per l'argento sterling standard.

2. Impostazione del progetto di ricerca cooperativa e

procedure sperimentali

Il consorzio per il progetto europeo, con partecipanti da Francia, Germania, Italia e

UK, era formato da 6 aziende di fonditori, un costruttore di apparecchiature per

colaggio, una raffineria oltre a quattro istituti con competenze complementari in

ricerca, trasferimento di tecnologia e addestramento.

All'inizio del progetto, tutti i partecipanti industriali sono stati visitati dal FEM, per

raccogliere dati sui parametri dei singoli processi, sui materiali prima e dopo la

lavorazione, sui difetti più comuni, sui problemi di produzione e sui tipi di pezzi difficili da

colare. È stato chiesto ai partecipanti di inviare regolarmente campioni con difetti di

colaggio. Cosa interessante, la grande maggioranza dei difetti inviati era formata da pezzi

con dimensioni da medie a "pesanti". Ad ogni partecipante è stato chiesto di colare un

alberello standard formato da modelli per lo studio oltre che da alcuni dei modelli di

gioielleria difficili da colare, applicando i parametri di processo da loro abitualmente usati.

Sono stati eseguiti studi su casi reali di difetti e sui getti industriali inviati.

La riproducibilità dei risultati sperimentali è stata controllata con almeno 2 prove in

condizioni nominalmente identiche. Per ogni colata sperimentale, sono state

eseguite misure di temperatura con termocoppie, per avere maggiori informazioni

sul processo di solidificazione e sul riscaldamento del materiale refrattario ed anche

per verificare i risultati complementari ottenuti con la simulazione al computer11.

Sono stati eseguiti esami in differenti punti di modelli opportunamente scelti per

valutare la porosità ed altri aspetti di interesse. Questi esami di solito hanno richiesto

osservazioni metallografiche al microscopio ottico ed al microscopio elettronico a

scansione (SEM) e, se ritenute necessarie, anche analisi chimiche (per es.,

determinazione dell'ossigeno). In totale sono state studiate circa 350 colate

sperimentali ed industriali, compresi anche i casi reali di difetti.

Basandosi sui risultati ottenuti, sono stati elaborati consigli per il miglioramento del

processo ed è stato chiesto alle aziende partecipanti di colare nuovamente gli

alberelli standard, variando come richiesto i parametri di processo. Infine le

procedure modificate sono state trasferite alla produzione. I risultati sono stati

controllati su modelli sperimentali aggiunti agli alberelli di produzione (fig. 1) e, cosa

più importante, anche dalle aziende cooperanti prima e dopo la finitura della

gioielleria prodotta.

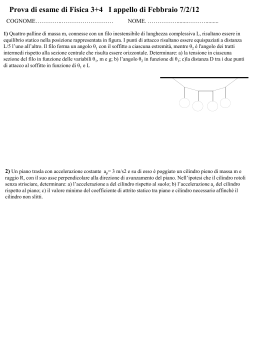

Le prove di colaggio in laboratorio, eseguite usando l'alberello standard, sono state

eseguite e studiate per confermare le conclusioni ricavate dallo studio di casi reali,

mediante lo studio sistematico dell'effetto delle variazioni dei parametri di processo.

Per la serie di prove di colaggio sperimentali è stata usata la seguente serie di

parametri di processo:

- apparecchiature per colaggio dal fondo con aiuto del vuoto (Indutherm VC 500);

apparecchiatura normale di colaggio dal fondo con pressione su vuoto (Neutec J5),

- di solito argento sterling standard 925-935 (Ag, Cu, senza additivi); poche colate

con variazioni di composizione della lega (affinatori del grano, Zn, Si, Ge, ecc.),

- peso dell'alberello da 330 g a 560 g,

- diametro dell'alimentatore principale 10 mm, lunghezza degli alimentatori dei

getti 15-20 mm, angolo di giunzione di questi all'alimentatore principale 45°,

- refrattario a legante gesso (SRS classico),

- temperatura dei cilindri 400-500°C,

- gas protettivo argon, differenti procedure di trattamento del fuso (da discutere),

- temperatura massima del fuso 1020°C,

- temperatura di colaggio 970-1000°C,

- nessuna pressione supplementare, differenza di pressione ~ 1 bar,

- dopo il colaggio: differenti procedure di raffreddamento e tempra dei cilindri (da

discutere).

Come documento finale del progetto, da divulgare, è stato creato un catalogo dei

difetti, che mostra tipici difetti di colaggio dell'argento sterling con brevi spiegazioni

e consigli pratici per la loro riduzione18.

4

Maggio 2006

Jewelry Technology Forum

Figura 1 - Alberello grezzo di colata di produzione industriale di un'azienda associata,

con modelli sperimentali inseriti in cima, a metà ed al fondo

5

3. Porosità, inclusioni e cattiva qualità della superficie

In questo capitolo sono esaminate varie caratteristiche della porosità nell'argento

sterling, partendo dai pori molto grandi, alla porosità spugnosa e simile a quella da

ritiro, fino alla microporosità.

3.1 Studio di casi reali

Caso # 1: Pori grandi e inclusioni di ossido

Nella fig. 2a è mostrato un esempio tipico di pori grandi sulla superficie di un anello

grezzo di colata fatto di Ag935, con il 50% di materiale riciclato. L'esame

metallografico ha rivelato la presenza di pori grandi e piccoli, con una notevole

porosità anche all'interno del campione (fig. 2b). Il getto contiene zone fortemente

inquinate su tutta la sua sezione, con fini tracce di inclusioni di ossidi (fig. 2c), che

in parte sono state identificate come ossido di zinco, anche se lo zinco non era tra i

componenti nominali della lega. In molti casi analoghi è stata osservata una cattiva

qualità della superficie, a causa di inclusioni di ossidi sulle superfici finite.

Figura 3:

a) Esempio di superficie gravemente criccata di un alimentatore centrale (rottame) in

930 Ag, che è stato rotto di proposito, dopo sabbiatura e decapaggio;

b) Sezione metallografica attraverso la superficie di rottura, che mostra porosità

interdendritica e ossidazione interna

Un altro punto è l'inquinamento interno con residui di refrattario dopo la sua rottura.

Ovviamente una pulizia completa della superficie del rottame con sabbiatura e

decapaggio non è in grado di fornire un materiale da riciclare sufficientemente pulito.

Per ottenere materiale da riciclare di qualità da buona ad alta, sono necessarie

opportune operazioni aggiuntive per decomporre gli ossidi e degasare la lega.

Inoltre il forte inquinamento interno del rottame, causato dall'ossidazione interna,

può essere ridotto in modo efficace con un miglioramento della procedura di

raffreddamento dei cilindri dopo il colaggio (v. 4. Ossidazione a caldo).

Caso # 2: Porosità spugnosa, simile alla porosità da ritiro

Nella fig. 4 è mostrata la superficie grezza di colata di un anello in Ag 930, dopo

eliminazione del refrattario e pulitura.

Figura 2: Caso #1;

a) Grandi pori su superficie grezza di colata, 935 Ag, 50% di materiale riciclato;

b) Sezione metallografica che mostra porosità da gas;

c) Inquinamento interno da ossidi

La forte porosità da gas era causata dall'uso di materiale iciclato inquinato. Si

presume che le inclusioni di ossido si dissocino in parte durante la fusione ed

aumentino la concentrazione di ossigeno nell'argento fuso, causando poi la porosità

da gas durante la solidificazione. Lo studio di altri casi ha dimostrato che il rottame

può essere fortemente inquinato al suo interno da residui di scoria ed in particolare

da una forte ossidazione interna causata dal raffreddamento all'aria del cilindro dopo

il colaggio (fig. 3; v. anche Caso # 6, fig. 11 in 4.1 Ossidazione a caldo).

Figura 4: Caso # 2;

a) e b) Superficie grezza di colata di un anello in 930 Ag dopo rimozione del refrattario e pulitura,

con porosità spugnosa uniformemente distribuita, come visibile al microscopio stereoscopico;

c) Sezione metallografica che mostra forte porosità interdendritica in

contatto diretto con la superficie, che si estende anche all'interno del pezzo

6

Maggio 2006

Jewelry Technology Forum

7

La porosità spongiforme è stata osservata su quasi tutta la superficie di questo

anello, che aveva diametro e forma uniformi. L'anello era stato colato con il 100% di

metallo fresco, con temperatura del cilindro e temperatura di colaggio

rispettivamente di 650°C e 1015°C.

Una sezione metallografica attraverso le zone difettose ha mostrato una forte

porosità in contatto diretto con la superficie (fig. 4c), che però si estende anche in

modo significativo verso l'interno e questo spiega perché una finitura prolungata non

riesca a migliorare la cattiva superficie.

La porosità è localizzata negli spazi tra i primi rami dei cristalli (chiamati dendriti) che

si formano durante la solidificazione. La così detta "porosità interdendritica"

assomiglia alla porosità da ritiro. Però è molto improbabile che pori da ritiro si

formino con distribuzione uniforme su tutta la superficie di un anello di forma

uniforme. Piuttosto, l'aspetto del difetto è caratteristico della porosità interdendritica

da gas, causata dalla decomposizione del refrattario. Se, a causa della reazione di

decomposizione, si genera gas all'interfaccia tra il refrattario e la superficie di un

getto parzialmente solidificato, si può avere un effetto di spinta sul resto del metallo

liquido che è ancora tra le dendriti, che si sono solidificate per prime. Il risultato è

una struttura aperta dendritica e spugnosa, che può espandersi in profondità

all'interno del getto. Nella fig. 5 si vede un altro esempio di porosità spongiforme.

Però l'aspetto è alquanto diverso da quello dell'altro caso, poiché si osservano anche

alcuni pori sferici che di solito sono associati più direttamente alla porosità da gas.

Caso # 3: Microporosità

Nella fig. 6a si vede un esempio tipico di una superficie finita con microporosità fine

uniformemente distribuita (osservata con il microscopio stereoscopico), che

ovviamente ha influito in modo negativo sulla finitura finale. Questo specifico oggetto

era una piastrina quadrata piccola e piatta, spessa circa 3 mm, che era stata colata

con graniglia pre-legata di Ag 935 (senza materiale riciclato) con un'apparecchiatura

con pressione-sul-vuoto usando temperature di colaggio e del cilindro

rispettivamente di 980°C e 650°C.

Una sezione metallografica attraverso il getto mostra pochissima porosità, nessun

accumulo di porosità in zone prossime alla superficie e nessun indizio di

inquinamento con ossidi o di reazione con il refrattario. Solo un esame molto

approfondito ha rivelato la presenza di alcuni fini pori (punti scuri), per la maggior

parte dentro una fase di colore grigio (il cosiddetto eutettico), piuttosto che nella

matrice (di colore brillante) ed anche alcune inclusioni di ossido di rame (fig. 6b).

Figura 6: Caso # 3;

a) microporosità fine ed uniformemente distribuita su una superficie finita di 935 Ag,

come visibile al microscopio stereoscopico;

b) Sezione metallografica che mostra piccole quantità di porosità residua

Figura 5:

a) Porosità spugnosa di un anello in 930 Ag (2% Zn) come visibile al microscopio

stereoscopico sulla superficie finita;

b) Sezione metallografica attraverso la zona difettosa, che mostra forte porosità da gas

interdendritica e sferica

La microporosità presente sulla superficie è il risultato di una piccola quantità di

porosità da gas. I piccoli pori tondeggianti immersi nella fase eutettica grigia sono

caratteristici di una concentrazione di gas (principalmente ossigeno) leggermente

troppo alta nell'argento fuso. Durante la solidificazione la solubilità del gas nel

metallo diminuisce moltissimo. Il gas che si libera si accumula prima nel residuo di

liquido e poi forma micropori durante la fase finale della solidificazione, cioè durante

la formazione della fase eutettica basso-fondente.

Per il Caso # 2 la reazione con il refrattario è stata causata principalmente da

temperatura di colaggio e temperatura del cilindro troppo alte. Gli studi hanno

dimostrato che l'effetto di raffreddamento del materiale dello stampo sul metallo

liquido non è molto importante, tranne che per gli oggetti in filigrana. Il tempo di

solidificazione dei getti di argento sterling è relativamente lungo ed il conseguente

riscaldamento del refrattario nella zona di contatto con il fuso è importante 11. Perciò

in certe condizioni anche con i getti in argento sterling si può raggiungere la

temperatura di decomposizione del refrattario con legante gesso, in particolare con

modelli da "medi" a "pesanti". Si devono assolutamente evitare temperature di

colaggio e del cilindro inutilmente alte.

In questo caso la causa specifica dell'aumento della concentrazione del gas non è

stata identificata senza ambiguità, ma può essere attribuita ad una combinazione

non ottimale della qualità delle materie prime, della qualità della lega (in graniglia),

ed ai parametri del processo di fusione/colaggio. Le ultime ricerche hanno

dimostrato che si deve tener conto di una complicata combinazione di questi fattori

(v. 3.2 e 3.3). Secondo il tipo di apparecchiatura e l'origine della materia prima/lega,

è difficile evitare completamente la microporosità. Spesso la si osserva solo con un

esame molto approfondito delle superfici finite, con un ingrandimento superiore a

quello normalmente usato.

8

Maggio 2006

Jewelry Technology Forum

9

Caso # 4: Microporosità; Cause dei difetti che si sovrappongono

Come sempre, l'esistenza e lo studio dei difetti sarebbero molto più semplici se le

cause dei difetti non si sovrapponessero in molti modi complicati, che non possono

essere trattati in questa rassegna.

Nella fig. 7 si vede una sezione metallografica trasversale di un oggetto piatto, a

forma di piastrina (di nuovo spesso circa 3 mm), che presenta sulla superficie finita

una microporosità alquanto più pronunciata che per l'esempio mostrato in fig. 6. Il

getto era stato colato in un apparecchio con aiuto del vuoto e con pressione-sulvuoto, usando graniglia per colaggio di lega 935 Ag acquistata, con temperatura di

colaggio e del cilindro rispettivamente di 1020°C e 600°C.

Figura 7: Caso # 4;

a) Sezione metallografica di un getto in 935 Ag con microporosità sulla superficie finita,

che mostra porosità de gas uniformemente distribuita;

b) Quantità maggiori di porosità da gas interdendritica vicina alla superficie,

lungo le superfici laterali meno ben finite

La fig. 7a fa pensare che una concentrazione notevolmente aumentata di ossigeno

nell'argento fuso abbia provocato porosità da gas e sia la causa principale della

microporosità osservata. Tuttavia il getto aveva alcune caratteristiche geometriche

specifiche, che causavano difficoltà di finitura per le facce laterali. La sezione

attraverso queste zone rivela chiaramente l'aumento della porosità in prossimità

della superficie lungo queste facce laterali. che sono state meno esposte al

trattamento di finitura. Perciò deve esserci stata una qualche reazione con il

refrattario, anche se meno pronunciata che nel Caso # 3, che ha portato

all'assorbimento di ossigeno da parte del metallo fuso nello stampo ed ha

contribuito alla porosità da gas.

Comunque il livello globale di microporosità da gas è molto più pronunciato che per

il Caso # 3, anche se è stata usata una regolare graniglia da colaggio proveniente da

una raffineria. Secondo i risultati di ulteriori ricerche (v. 3.2 e 3.3), sono possibili forti

miglioramenti, specialmente effettuando nell'apparecchio di fusione/colaggio, prima

del colaggio, un efficace degasaggio sotto vuoto della graniglia di lega acquistata.

3.2 Risultati di ulteriori studi

Sovrapposizione di porosità da gas e porosità da ritiro

Nel capitolo precedente non è stato mostrato un caso con tipica porosità da ritiro.

Ovviamente la porosità da ritiro è un problema anche per il colaggio a cera persa

dell'argento sterling, anche se la maggior parte dei casi studiati in questo progetto,

che in origine erano stati classificati come porosità da ritiro, alla fine è stata

identificata come porosità da gas interdendritica o almeno come sovrapposizione

con quest'ultima in vari modi.

La porosità da gas interdendritica, causata dalla reazione con il refrattario, è simile

alla porosità da ritiro ed è spesso limitata alla parte più spessa di un getto, poiché

vicino a queste zone il riscaldamento del refrattario è più marcato. La porosità

causata da questo meccanismo può anche essere limitata a zone dove la

dispersione del calore è ostacolata per effetto della progettazione (per es.

cambiamenti bruschi di sezione che portano a "spigoli").

Studi dettagliati sulla porosità da ritiro con l'aiuto della simulazione al computer sono

stati presentati altrove 11. Le simulazioni hanno dimostrato di essere particolarmente

utili per differenziare la porosità da gas da quella da ritiro. Come regola generale, si

dovrebbe tener presente che, se si abbassa la temperatura del cilindro per diminuire

il rischio di reazione con il refrattario, gli alimentatori dei getti devono essere progettati

e posizionati correttamente, altrimenti si aumenta il rischio di porosità da ritiro.

Ulteriori ricerche hanno dimostrato che la suscettibilità alla porosità da gas a causa

della reazione con il refrattario può essere innescata da tre ulteriori cause.

Prima e più importante causa, un peggioramento della situazione è causato

specialmente da processi di calcinazione inefficaci. Residui carboniosi nello stampo

creano un'atmosfera riducente ed abbassano la temperatura di decomposizione del

refrattario, aumentando il rischio di reazione tra metallo e refrattario 1, 2, 12.

In secondo luogo alcuni fonditori subito prima di colare fanno il vuoto non solo nella

camera di colaggio, ma anche in quella di fusione. In questo modo si fa il vuoto anche

nella cavità dello stampo. Ciò può essere utile per migliorare lo riempimento di pezzi in

filigrana, ma non è una buona scelta per pezzi di medie dimensioni o pesanti, a meno

che la temperatura di colaggio e quella del cilindro non siano abbassate in modo

significativo. Il vuoto nel cilindro abbassa la temperatura di decomposizione del

refrattario con legante gesso 1, 2, 12. Per i getti di dimensioni medie o pesanti si aumenta

il rischio di reazione con il refrattario. Per i pezzi in filigrana il rischio è basso, poiché il

tempo di solidificazione è breve ed il riscaldamento del refrattario non è marcato.

Un altro esempio di interazione complessa di più cause di difetti è fornito dal Caso

# 6 (v. 4.1 Ossidazione a caldo).

In terzo luogo è stato dimostrato che lo zinco aumenta la reattività delle leghe di

argento sterling con il refrattario, se la sua concentrazione è troppo alta e/o se non

sono presenti altre aggiunte come il Si. In molti casi con l'analisi SEM/EDX sono stati

identificati prodotti di reazione come il solfuro di zinco, che sono una prova diretta

10

Maggio 2006

Jewelry Technology Forum

11

della reazione di decomposizione del refrattario. Quasi tutte le leghe commerciali

resistenti all'ossidazione a caldo contengono Zn solo in combinazione con Si e/o Ge.

L'effetto combinato di Zn e Si nella riduzione della reazione con il refrattario è stato

discusso recentemente per le leghe d'oro a 14K 13, e sembra ragionevole supporre

un meccanismo analogo per la maggior parte delle leghe di argento sterling

resistenti all'ossidazione a caldo.

Effetto della concentrazione dell'ossigeno nei materiali grezzi e pre-legati, nel rottame

e nel materiale riciclato

La graniglia di argento puro e di argento sterling pre-legato di solito contiene

significative concentrazioni residue di ossigeno, benché sia preparata in crogioli di

grafite, con atmosfera protettiva e copertura aggiuntiva con carbone di legna.

L'analisi della graniglia ricevuta da 6 fornitori differenti ha rivelato concentrazioni di

ossigeno tra 100 e 600 p.p.m. Concentrazioni di ossigeno di 200-300 p.p.m. nella

graniglia acquistata possono essere considerate comunissime. In confronto a questi

valori i materiali acquistati, prodotti con colata continua, hanno concentrazioni di

ossigeno decisamente minori, che vanno da 5 a 50 p.p.m. Questi dati sono in

accordo generale con i dati provenienti da altre fonti 11.

I casi di difetti studiati hanno indicato che, in funzione della qualità dei metalli e delle

leghe usate e dei parametri di processo, si ottengono livelli differenti di microporosità

o porosità da gas, cosa che è diventata più chiara durante le prove di colaggio

sperimentali.

Partendo con graniglia di qualità normale (200-300 p.p.m. di ossigeno), in

apparecchiature con assistenza del vuoto e pressione-sul-vuoto, si ottengono getti

esenti da porosità solo se il vuoto è applicato e mantenuto durante la fusione, per

degasare il materiale in modo efficace (fig. 8a). La procedura ottimale prevede un

breve sovrariscaldo di ~ 50°C al di sopra della temperatura di colaggio, prima di

riempire l'apparecchio con gas protettivo e colare. Se si esegue lo stesso ciclo senza

il trattamento sotto vuoto, si forma una certa quantità di porosità da gas, che dipende

dal contenuto di ossigeno nel materiale di partenza (fig. 8b).

Con le normali apparecchiature con pressione-sul-vuoto, non è possibile fare il vuoto

nella camera fusoria e spesso i programmi prevedono l'inizio del colaggio subito

dopo aver raggiunto la temperatura prevista per questo scopo. Se anche in questo

caso si parte dalla stessa graniglia di qualità normale, con colaggio diretto da 970°C,

si ottengono molte inclusioni di ossido di rame, distribuite in modo uniforme, che

causano una cattiva finitura delle superfici (fig. 8c). In generale un riscaldo a 1000°C

o a temperatura più alta è sufficiente per decomporre gli ossidi, ma l'ossigeno libero

si scioglie nel metallo fuso ed alla fine porta ai livelli di porosità da gas discussi in

precedenza (v. sopra e fig. 8b). Ciò conferma che il degasaggio del fuso nei crogioli

di grafite sotto gas protettivo non è abbastanza efficiente per ottenere getti senza

porosità da gas. Perciò, secondo l'apparecchiatura di colaggio disponibile e

secondo i parametri di processo preferiti ed anche in funzione degli specifici requisiti

di qualità, il materiale di partenza deve essere già degasato in modo ottimale.

12

Jewelry Technology Forum

Figura 8 - Sezioni metallografiche di getti sperimentali, colati con graniglia di qualità

normale: a) con e b) senza fare il vuoto nella camera di fusione, c) simile a b),

ma senza sovrariscaldo alla temperatura di 1000°C o più

Il rottame di materiale colato a cera persa può contenere forti quantità di ossigeno, in

funzione delle condizioni di fusione, colaggio e raffreddamento. Sono state osservate

concentrazioni di ossigeno di 30-60 p.p.m. in getti "buoni", di 100-300 p.p.m. in getti da

meno buoni a scadenti e di 400-1500 p.p.m. in getti molto scadenti ("buono" e "scadente"

si riferiscono al grado di porosità ed alla quantità di ossidazione interna osservati).

Lo studio dei casi di difetti ha rivelato che alcuni fonditori usano riciclare il rottame

direttamente o senza adeguati trattamenti, cosa che porta a grandi quantità di

inclusioni di ossidi ed a pori da gas. All'estremo opposto, altri fonditori preferiscono

usare il 100% di metallo fresco, per evitare i problemi dovuti al riciclaggio di materiale

inquinato, mentre la maggior parte dei fonditori mescola una certa percentuale di

rottame con metallo fresco acquistato e prepara in azienda materiale pre-legato

mediante colaggio di graniglia o colata continua.

Riassumendo, l'abbassamento del contenuto di ossigeno durante la preparazione di

leghe o il riciclaggio in azienda è essenziale, e può essere ottenuto con pratiche

efficienti di degasaggio e disossidazione durante la fusione prima del colaggio in

graniglia o della colata continua, preferibilmente nel modo seguente:

- riscaldare il metallo fino a circa 50-100°C sopra la normale temperatura di

colaggio/formazione di graniglia, in presenza di una atmosfera riducente (per es.

azoto + idrogeno, copertura con carbone di legna),

- abbassare la temperatura alla solita temperatura di colaggio/formazione di

graniglia prima di avviare il processo.

Maggio 2006

13

Con il colaggio di graniglia si possono ottenere in modo ripetibile concentrazioni di

ossigeno < 20 p.p.m. o più basse, ma di solito le si può ottenere più facilmente con

la colata continua.

Assorbimento di ossigeno da parte del metallo liquido dopo il colaggio

La necessità di fondere l'argento sterling sotto atmosfera protettiva, per evitare

l'assorbimento di ossigeno da parte del metallo fuso, che causerebbe la formazione di

porosità e di ossido di rame, è ben compresa ed osservata. Però il rischio di assorbire

ossigeno dopo il colaggio nel cilindro è preso molto meno in considerazione.

In molti campioni di getti industriali sono state osservate notevoli quantità di porosità

da gas, anche se era stato usato materiale di partenza ottimamente degasato ed

erano stati usati parametri di processo ottimizzati per la fusione ed il colaggio.

È già stata dettagliatamente discussa la possibilità di decomposizione del refrattario,

a causa del forte riscaldamento dello strato di refrattario che viene in contatto diretto

con il metallo fuso. Oltre alla porosità da gas interdendritica affiorante in superficie di

cui si è già parlato, questa decomposizione può anche portare ad un significativo

assorbimento di ossigeno da parte del metallo fuso, che porta poi ad una porosità

da gas interdendritica e sferica distribuita in modo più omogeneo.

Durante le prove di colaggio industriale congiunte sono state individuate due ulteriori

cause per la porosità da gas.

Primo, è stato notato che i fonditori preferiscono spostare il cilindro dal forno di

calcinazione alla camera di colaggio immediatamente prima di iniziare il colaggio. Sono

stati ripetutamente osservati tempi di formazione del vuoto nei cilindri inferiori a 1 minuto.

Le prove di colaggio sperimentali hanno rivelato che la porosità da gas diminuisce in

modo regolare aumentando il tempo in cui il cilindro rimane sotto vuoto dopo essere

stato introdotto nella camera di colaggio (fig. 9).

Durante questo tempo gas protettivo passa dalla camera di fusione attraverso il

refrattario dello stampo e lo "pulisce" dall'ossigeno. L'abbassamento della

temperatura del cilindro in questi primi minuti è trascurabile. Si suppone che il

metallo liquido possa assorbire l'ossigeno residuo dopo lo riempimento dello

stampo, se questa "pulizia" è stata troppo breve. Un'altra spiegazione potrebbe

essere che l'interno dello stampo è "ripulito" dal CO gassoso, che si è formato

durante la calcinazione, nel caso di un deceramento incompleto.

In ogni caso, l'effetto dipenderà molto dalla temperatura del cilindro e dalla

permeabilità del refrattario.

Perciò non si dovrebbe riempire di aria la camera di colaggio e non si dovrebbe

estrarre da questa il cilindro prima del completamento della solidificazione.

È stato dimostrato che una buona scelta è estrarre il cilindro circa 4 minuti dopo il

colaggio, basandosi anche su ulteriori considerazioni riguardanti il modo di evitare

ossidazione a caldo e rotture (v. 4 e 5).

Figura 9 - Sezioni metallografiche di getti sperimentali colati con graniglia di

ottima qualità e tempi differenti di permanenza sotto vuoto dei cilindri

nella camera di colaggio prima dello riempimento

3.3 Consigli

Riassumendo, per ridurre la porosità e le inclusioni di ossido si consigliano i seguenti

provvedimenti:

Secondo, i fonditori spesso tolgono il cilindro della camera di colaggio poco tempo

dopo il colaggio, per aumentare il numero di operazioni di colaggio. Sono stati

spesso osservati tempi di rimozione del cilindro di 1 minuto o meno dopo il colaggio.

Però il tempo di solidificazione dei getti di argento sterling è alquanto più lungo,

anche per getti di dimensioni medie, e per i getti pesanti possono occorrere anche

parecchi minuti 11 (v. anche 5.2). Perciò, se si toglie troppo presto il cilindro dalla

camera di colaggio, il metallo può essere ancora parzialmente liquido. Durante lo

riempimento con aria della camera di colaggio e l'ulteriore raffreddamento in aria,

l'ossigeno penetra rapidamente nel materiale dello stampo e può diffondere nel

metallo fuso, portando poi alla formazione di porosità da gas e/o di ossidi di rame.

- controllare regolarmente il contenuto di ossigeno nelle materie prime (argento

puro, rame), nelle leghe già preparate e nel materiale riciclato;

- ridurre la concentrazione dell'ossigeno durante la preparazione delle leghe ed il

riciclaggio mediante un efficace processo di degasaggio/disossidazione, con

un'operazione di fusione sotto atmosfera riducente, prima del colaggio di graniglia

o della colata continua;

- trattare in modo adeguato il metallo fuso nell'apparecchiatura di colaggio:

per gli apparecchi con aiuto del vuoto (con possibilità di fare il vuoto nella

camera fusoria): garantire un vuoto sufficiente nella camera fusoria prima della

fusione; mantenere il vuoto anche durante la fusione e sovrariscaldare fino ad

almeno 1000°C, per degasare (di nuovo) efficacemente il metallo fuso; riempire

la camera fusoria con gas inerte prima del colaggio nel cilindro;

14

Maggio 2006

Jewelry Technology Forum

15

per gli apparecchi normali con pressione-sul-vuoto (senza possibilità di fare il

vuoto nella camera fusoria): l'uso di materiale prelegato degasato a fondo o Ag

e Cu puri di alta qualità è della massima importanza (concentrazioni minime di

ossigeno e di impurezze di ossidi); riscaldare a 1000°C per decomporre gli

ossidi residui, evitando di prolungare eccessivamente il mantenimento sopra

~ 1000°C; flusso moderato di gas protettivo sul metallo fuso per evitare

turbolenza nel gas;

- evitare assorbimento di ossigeno da parte del metallo fuso dopo il colaggio nel

cilindro:

evitare la reazione con il refrattario (v. più avanti);

prima del colaggio fare per un tempo sufficiente il vuoto nella camera di

colaggio, cioè introdurre il cilindro nella camera di colaggio almeno 2 minuti

prima di colare;

dopo il colaggio aumentare il tempo prima di estrarre il cilindro dalla camera di

colaggio (si consigliano ~ 4 minuti, con tempi più lunghi per getti molto pesanti);

- evitare la reazione con il refrattario:

abbassare la temperatura di colaggio e quella del cilindro, specialmente con

getti di dimensioni medie o pesanti. Nota: può essere necessario riposizionare

l'alimentatore dei getti su o vicino alla sezione più spessa del modello, per

evitare porosità da ritiro;

controllare/migliorare il processo di deceratura e calcinazione.

4. Ossidazione a caldo

Benché l'ossidazione a caldo sia un fenomeno ben capito 5-7,14,15, vale la pena di

ricordare qui come la si può ridurre al minimo anche per getti di argento sterling

standard (solo Ag e Cu).

4.1 Studio di casi reali

Caso # 5: Zone grigie ingiallite sulle superfici finite

Nella fig. 10a si vede un esempio tipico di un campione con ossidazione a caldo, cioè

zone grigie e ingiallite sulla superficie finita di un anello, che possono essere

eliminate solo in parte prolungando la lucidatura. Il getto era stato lasciato raffreddare

per 1-2 minuti nella camera di colaggio dopo lo riempimento del cilindro. Il vuoto era

stato tolto riempiendo la camera con aria ed il cilindro era stato lasciato raffreddare

all'aria ~ 25 minuti prima della tempra in acqua.

Figura 10: Caso # 5;

a) Superficie finita di un anello in Ag 925 che mostra zone di colore grigio,

cioè ossidazione a caldo;

b) Sezione metallografica che mostra uno strato grigio di ossidazione interna

sotto alcune parti della superficie;

c) Sezione metallografica che mostra uno spesso strato di ossidazione interna in

un getto di Ag 930 che è stato raffreddato all'aria fino a temperatura ambiente

In generale, i getti di argento sterling che sono raffreddati all'aria prima della tempra

hanno sotto la superficie uno strato di ossidazione interna. Lo strato è formato da piccole

particelle di ossido di rame nella matrice di argento e si forma durante il raffreddamento

dei cilindri all'aria, a causa della diffusione dell'ossigeno nel materiale solido ma ancora

caldo. Lo spessore dello strato può variare in funzione del peso e della forma del getto

e dei parametri di processo e, secondo lo spessore, lo strato può non essere asportato

con gli abituali trattamenti di sabbiatura, decapaggio e ulteriore finitura.

Si può evitare l'ossidazione a caldo usando leghe ad essa resistenti, contenenti Zn,

Si e/o Ge 9,14,15, ma la si può ridurre ed anche eliminare completamente migliorando

il processo di raffreddamento dei cilindri dopo il colaggio (v. 4.2).

Nella fig. 10c è mostrato un esempio di uno spesso strato di ossidazione a caldo

osservato su un getto che era stato raffreddato in aria fino alla temperatura ambiente.

Caso # 6: ossidazione a caldo, porosità e inclusioni

Sulla superficie finita del braccialetto in Ag 925 mostrato nella fig. 11 sono state

osservate larghe macchie grigie e giallastre, che non potevano essere eliminate

proseguendo la lucidatura. Nelle zone giallastre sono anche presenti alcuni pori ed

inclusioni. Similmente al Caso # 5, dopo lo riempimento il cilindro era stato lasciato

raffreddare per 1-2 minuti nella camera di colaggio e poi era stato raffreddato all'aria

per ~ 25 minuti prima della tempra in acqua. La sezione metallografica attraverso le

zone difettose mostra vaste zone di colore grigio con forte ossidazione interna che si

16

Maggio 2006

La sezione metallografica attraverso le zone difettose mostra chiaramente uno strato

grigio di ossidazione interna sotto la superficie (fig. 10b). Queste zone, dove lo strato

ossidato non viene asportato completamente con la finitura meccanica, dopo la

lucidatura mostrano un colore grigio.

Jewelry Technology Forum

17

estendono quasi su tutta la sezione (fig. 11b). Ciò spiega perché in questo caso

anche una finitura prolungata non era riuscita ad eliminare l'ossidazione a caldo.

Ulteriori esami a maggior ingrandimento mostrano una fine porosità interdendritica

e sottili linee di ossidi al centro delle zone grigie (fig. 11c).

4.2 Ulteriori risultati dello studio

Nel corso del progetto le aziende industriali coinvolte hanno preferito le leghe di

argento sterling standard (Ag, Cu, senza additivi), rispetto alle leghe resistenti

all'ossidazione a caldo. Perciò si è puntato a trovare metodi adatti per evitare

l'ossidazione a caldo modificando il processo. Basandosi sulla causa del difetto, cioè

la diffusione dell'ossigeno nel metallo durante il raffreddamento dei cilindri all'aria,

l'idea di base era di ridurre al minimo il tempo in cui dopo il colaggio il cilindro con il

metallo ancora caldo era esposto all'aria.

La fig. 12 indica come la variazione delle condizioni di raffreddamento influenzano lo

spessore dello strato di ossidazione interna sotto la superficie. I dati sono stati

ottenuti su getti sperimentali di Ag 925 con temperatura di colaggio e del cilindro

rispettivamente di 970°C e 500°C. Per ogni getto lo spessore medio dello strato è

stato determinato su sezioni metallografiche di 5 pezzi sperimentali (anello con sfera

Ø 10 mm) disposti regolarmente sulla lunghezza dell'alberello (cima…fondo).

Figura 11: Caso # 6;

a) Superficie finita di un braccialetto in Ag 925 che mostra ampie zone di colore grigio

(ossidazione a caldo) oltre a porosità fine e inclusioni di ossido;

b) e c) Sezioni metallografiche, che mostrano: b) forte ossidazione interna che si propaga

in profondità nel materiale e c) fine porosità interdendritica,

ossidazione interna e inclusioni di ossido

In questo caso, durante il raffreddamento del cilindro all'aria, l'aria calda era

penetrata all'interno del materiale lungo il percorso della porosità interdendritica.

Perciò la causa del difetto più grave rispetto al Caso # 5 è correlata con la porosità

interdendritica, che probabilmente è una sovrapposizione di porosità da ritiro e da

gas, dove quest'ultima è causata da materiale contaminato nel bagno fuso.

Durante l'avanzamento della solidificazione, l'ossigeno e le altre impurezze si

accumulano nel liquido residuo e nelle fasi finali della solidificazione sono espulse come

inclusioni di ossidi. Perciò la formazione di inclusioni di ossidi lungo le superfici

interdendritiche è un forte indizio di presenza di materiale inquinato nel metallo fuso.

Per evitare questa complessa combinazione di ossidazione a caldo, porosità e inclusioni,

si devono prendere in esame parecchi provvedimenti, compreso il miglioramento della

progettazione e del posizionamento degli alimentatori, il miglioramento delle procedure

di preparazione e di riciclaggio delle leghe ed il miglioramento del processo di

raffreddamento dei cilindri dopo il colaggio. Questo caso è un altro esempio tipico di forte

contaminazione interna del rottame, causata dal raffreddamento all'aria dei cilindri dopo

il colaggio (v. i commenti al Caso #1 , 3.1 Porosità).

Le prime prove, in cui si è semplicemente riempita la camera di colaggio con un gas

protettivo, (Ar, N2) non hanno portato a miglioramenti soddisfacenti.

Lo stesso risultato è stato ottenuto anticipando la tempra dei cilindri: raffreddare i

cilindri all'aria anche solo per tempi brevi (2 minuti) era sufficiente per formare strati

di ossidazione interna spessi più di 10 µm. Alla fine è stata ottenuta una riduzione

sostanziale dell'ossidazione interna in prove in cui i cilindri erano temprati in acqua

subito dopo essere stati estratti dalla camera di colaggio. Le frecce corte in fig. 12

indicano che l'ossidazione interna può essere eliminata quasi completamente se

l'operazione è eseguita con sufficiente rapidità e se durante la tempra i cilindri sono

fatti muovere nell'acqua. Se tutto funziona alla perfezione, gli alberelli temprati sono

di colore giallognolo invece che grigio scuro ed anche nero.

18

Maggio 2006

Jewelry Technology Forum

Figura 12 - Effetto delle condizioni di raffreddamento dei cilindri dopo lo riempimento

sullo spessore dello strato di ossidazione interna per getti sperimentali in Ag 925

19

Con la presente combinazione di composizione della lega, peso dei modelli, e

parametri del processo di colaggio, la solidificazione è completa dopo 2 min., così che

si sono ottenuti getti senza cricche, anche se i cilindri erano stati temprati solo 2 min.

dopo il colaggio. Allungando il tempo a 4 min., si ottiene un programma ragionevole

per la maggior parte dei getti, compresi quelli con modelli relativamente pesanti.

Come indicato in fig. 12 il processo di raffreddamento modificato funziona meglio se,

dopo l'eliminazione del vuoto, la camera di colaggio è riempita con gas protettivo.

Nel trasferimento di questa pratica alla produzione industriale, si è trovato che per

alcuni apparecchi di colaggio lo riempimento con gas protettivo poteva essere difficile

da realizzare senza grosse modifiche dell'apparecchiatura. Gli esempi mostrati in fig.

13 dimostrano che, colando nelle condizioni di produzione, si possono ottenere

miglioramenti molto soddisfacenti anche con un rapido riempimento con aria o un

lento riempimento con gas attraverso una sovrapressione nella camera fusoria

(semplicemente spegnendo la pompa da vuoto), purché i cilindri siano temprati

immediatamente dopo essere stati estratti dalla camera di colaggio.

A scopo di completezza si ricorda che la tempra in acqua non è fattibile nel caso del

colaggio con pietre. Una soluzione pratica per le aziende che producono piccole

quantità di getti con pietre può essere un prolungamento del mantenimento del cilindro

sotto vuoto nella camera di colaggio. Altre possibilità sono indicate più avanti, ma l'uso

di leghe resistenti all'ossidazione a caldo può essere la sola soluzione valida per le

aziende che colano molti cilindri al giorno, con una grossa parte di getti con pietre.

4.3 Consigli

Riassumendo, per ridurre al minimo l'ossidazione a caldo dei getti di argento sterling

standard, si consigliano i seguenti provvedimenti:

- abbreviare il tempo in cui, dopo lo riempimento, il cilindro con il metallo caldo è

esposto all'aria, cosa che si può ottenere con:

allungare al massimo il tempo tra lo riempimento e l'estrazione del cilindro

dalla camera di colaggio (si consigliano ~ 4 minuti, o più per getti molto

pesanti);

dopo aver tolto il vuoto, riempire la camera di colaggio con gas protettivo

invece che con aria;

punto più importante: temprare immediatamente il cilindro, subito dopo averlo

tolto dalla camera di colaggio (solo per getti colati senza pietre).

Per getti con pietre: portare il cilindro in un ambiente con gas protettivo subito

dopo averlo tolto dalla camera di colaggio:

--- per es. metterlo in un forno con circolazione di gas protettivo,

--- scelta ottimale: metterlo in una apposita "cassetta di raffreddamento", in cui si

possa fare il vuoto, per riempirla poi con gas protettivo.

5. Fratture nel materiale grezzo di colata

Le cricche in getti grezzi di colata possono rappresentare un fenomeno molto

complicato. Tuttavia, per l'argento sterling, in molti casi la rottura avviene a causa di

tensioni inutili a cui è sottoposto il metallo che si sta solidificando.

5.1 Studio di casi reali

Figura 13 - Sezioni metallografiche di getti sperimentali da colaggio industriale,

che documentano l'effetto di procedure di raffreddamento

migliorate sull'ossidazione interna dei getti:

a) Riempimento della camera di colaggio con aria 75 s dopo lo riempimento del cilindro /

raffreddamento all'aria 25 min. / tempra in acqua

b) Riempimento lento della camera di colaggio con N2, iniziato 1 min. dopo lo riempimento

del cilindro, attesa di 3-4 min., estrazione del cilindro e tempra immediata in acqua

c) Riempimento della camera di colaggio con aria 4 min. dopo lo riempimento del cilindro

/ tempra immediata in acqua

Caso # 7: cricche nel gambo di un anello

Nella fig. 14a è mostrato un anello di Ag 935 con cricche nel gambo. Una sezione

metallografica attraverso la cricca ha evidenziato qualche piccola porosità locale, ma

non sono visibili impurezze o inclusioni. L'esame della superficie della cricca al

microscopio elettronico a scansione (SEM) ha mostrato che le superfici dei cristalli

(dendriti) sono arrotondate (fig. 14b), fatto che dimostra che la cricca si è aperta

quando il materiale era ancora parzialmente liquido: solo i liquidi formano superfici

arrotondate, per via della tensione superficiale.

Le caratteristiche delle superfici di frattura sono tipiche della criccatura a caldo, che

è causata da sforzi durante la solidificazione. Il cilindro era stato tolto dalla camera

20

Maggio 2006

Jewelry Technology Forum

21

di colaggio solo 50 s dopo lo riempimento, mentre il tempo per la solidificazione di

getti in argento con quelle dimensioni dovrebbe essere circa 90 s, secondo le

temperature di colaggio e del cilindro usate. Perciò, quando il cilindro era stato tolto

dalla camera di colaggio, l'anello era ancora parzialmente liquido e si suppone che

in questo caso questa sia stata la causa principale per l'aumento localizzato degli

sforzi. È stato dimostrato che, allungando il tempo prima di estrarre il cilindro dalla

camera di colaggio, in molti casi si evitano cricche a caldo di questo tipo.

esattamente nello stesso posto (anche se meno frequentemente) dopo essere stati

lasciati per 4 minuti nella camera di colaggio prima della tempra. Perciò, in questo

caso particolare, le tensioni si erano formate principalmente per cause geometriche

e per la differente contrazione del refrattario rispetto al metallo. Il solo modo per

superare questo problema è una modifica della progettazione dell'alimentatore e dei

parametri di processo per il colaggio di questo anello.

5.2 Ulteriori risultati della ricerca

Figura 14: Caso # 7;

a) Cricche nel gambo di un anello in Ag 925;

b) Dettaglio della superficie di frattura al microscopio elettronico a scansione

Caso # 8. Cricche nel gambo di un anello vicino al giunto con l'alimentatore

Si verificano spesso cricche nella parte interna del gambo di un anello, esattamente in

corrispondenza del giunto con l'alimentatore, come mostrato nella fig. 15a. In questo

caso le cricche si sono formate in posizioni identiche su circa il 10% degli anelli di

quell'alberello. Una sezione metallografica attraverso la zona criccata ha mostrato una

cricca profonda con percorso a zig zag lungo un bordo di grano (fig. 15b). Non sono

state osservate inclusioni di ossidi o altre impurezze e nemmeno porosità da ritiro.

Figura 15: Caso # 8;

a) Cricche sul raggio interno del gambo di un anello in Ag 925;

b) Sezione metallografica attraverso la zona della cricca

È stato spesso osservato che i fonditori marchiano le materozze dei loro cilindri

punzonandoci dei numeri subito dopo aver tolto il cilindro dalla camera di colaggio.

Questa operazione può certamente indurre sforzi intensi nel materiale interno,

specialmente se i cilindri sono estratti troppo presto dalla camera di colaggio ed il

materiale colato è ancora parzialmente liquido.

È possibile ridurre la suscettibilità alla criccatura a caldo, principalmente evitando

sforzi nel metallo dentro il cilindro durante la solidificazione. È stato provato che in

molti casi l'allungamento del tempo prima dell'estrazione del cilindro dalla camera di

colaggio evita le cricche a caldo. La suscettibilità alle cricche a caldo può essere

fortemente aumentata in alcune delle moderne leghe resistenti all'ossidazione a

caldo, che contengono aggiunte di Zn, Si e/o Ge, ecc. Questi elementi formano al

bordo dei grani fasi a basso punto di fusione e allungano notevolmente il tempo

totale di solidificazione, in confronto all'argento sterling standard. Perciò le molte

leghe resistenti all'ossidazione a caldo aumentano il rischio di criccatura a caldo ed i

parametri di processo devono essere adattati in corrispondenza.

Tuttavia in molti casi le cricche si formano a causa di porosità, specialmente

interdendritica, o per ragioni geometriche o di progettazione, come dimostrato dal

Caso # 8. Differenze forti e brusche di sezione e/o di diametro spesso causano

problemi a causa della differente contrazione del materiale refrattario rispetto al

metallo, che induce sempre tensioni nei getti. La forma dell'alimentatore centrale,

come pure la forma e la posizione degli alimentatori dei getti controllano il

comportamento dei getti durante il raffreddamento. Questi parametri interagiscono in

modo complicato anche con la temperatura di colaggio e quella del cilindro.

Esperimenti programmati con variazioni per es. della progettazione degli alimentatori

dei getti e dei parametri di colaggio per un dato modello sono il metodo più pratico

per trovare una soluzione che "funzioni"2. In alcuni casi una modifica del diametro

dell'alimentatore centrale può essere la sola soluzione 17. Concludendo, certe

cricche nei getti si possono formare a causa di interazioni molto complicate e

richiedono un esame molto dettagliato di tutti i parametri. In futuro la simulazione al

computer della formazione di tensioni durante il raffreddamento potrà aiutare a

capire e prevenire la criccatura a caldo.

Analogamente al caso precedente, la superficie della cricca ha fatto pensare che la

rottura si fosse verificata a causa di sforzi durante la solidificazione, che possono

essere stati amplificati a causa di una estrazione prematura del cilindro dalla camera

di colaggio dopo lo riempimento. Tuttavia getti dello stesso tipo si sono criccati

5.3 Consigli

22

Maggio 2006

Jewelry Technology Forum

Riassumendo, per ridurre o evitatare fratture nei getti di argento sterling standard, si

consigliano i seguenti provvedimenti:

23

- evitare sforzi meccanici non necessari nei getti durante la solidificazione, cosa

che si può ottenere con:

allungamento del tempo prima di estrarre il cilindro dalla camera di colaggio

dopo lo riempimento (si consiglia ~ 4 minuti, aumentabili per getti molto

pesanti),

evitare di marchiare le materozze punzonandole poco tempo dopo che i

cilindri sono stati estratti dalla camera di colaggio,

ottimizzazione della progettazione degli alimentatori dei getti, specialmente nel

caso di cricche vicino al giunto tra alimentatore e modello; evitare bruschi

cambiamenti di sezione.

6. Riassunto e conclusioni

In accordo con lavori precedenti 4-10, si può affermare che la riduzione della maggior

parte dei difetti (forse ad eccezione delle fratture) ed il miglioramento della qualità dei

getti in argento sterling per gioielleria risalgono invariabilmente ad un problema

principale: ossigeno e argento.

L'argento fuso può assorbire grandi quantità di ossigeno, che si libera durante la

solidificazione, causando porosità da gas. Il materiale di partenza e quello riciclato

possono contenere quantità significative di ossigeno o di ossidi, che possono

causare porosità se durante la preparazione della lega o il riciclaggio e prima del

colaggio non si esegue un adatto degasaggio del metallo. Parametri di processo non

adeguati possono portare all'assorbimento di ossigeno durante la fusione o dopo il

colaggio (cioè dentro il cilindro prima della e durante la solidificazione).

Probabilmente nel caso dei getti in argento è sottostimato il rischio di reazione tra

metallo fuso e refrattario, cioè la decomposizione del refrattario, che può causare

porosità da gas. Una grande maggioranza dei difetti studiati negli ultimi anni, che

all'inizio erano stati classificati come porosità da ritiro a causa del loro aspetto

spugnoso, sono risultati alla fine essere porosità da gas interdendritica causata dalla

reazione con il refrattario.

Anche l'ossidazione a caldo è in relazione con la diffusione di ossigeno nel materiale

solidificato, dopo il colaggio. Un'altra conseguenza di questo fatto è che il rottame di

colaggio (alimentatori, ecc.) può essere fortemente inquinato internamente e

causare porosità da gas e inclusioni dure sulla superficie se non si usano adatti

processi di riciclaggio. Perciò il problema "ossigeno e argento" può accompagnare il

processo di colaggio dall'inizio alla fine e può dare origine a molte cause di difetti e

di peggioramento della qualità.

Negli ultimi anni sono state messe a punto molte leghe con differenti combinazioni

di elementi aggiuntivi, che mirano alla resistenza all'ossidazione a caldo, alla

disossidazione, all'affinamento del grano, al miglioramento della fluidità e della

resistenza alla macchiatura (tarnishing). Questi tipi di leghe sono spesso indicati

come più "tolleranti" nel campo della produzione rispetto alle molte cause di difetti. I

possibili svantaggi di alcune di queste leghe sono: aumento della suscettibilità alla

frattura, aumento della formazione di scoria durante la fusione e relativi problemi di

riciclaggio.

24

Jewelry Technology Forum

Perciò molti fonditori preferiscono ancora usare le leghe standard di argento sterling

(cioè Ag e Cu, senza aggiunte). In questa memoria sono stati presi in esame consigli

pratici per migliorare il processo e ridurre i difetti, che sono anche stati riepilogati in

un più dettagliato catalogo dei difetti durante e dopo il progetto di ricerca 18. Il

mantenimento dei cilindri per ~ 4 minuti nella camera di colaggio dopo lo

riempimento, seguito da tempra immediata, ha dimostrato di essere estremamente

utile sotto molti aspetti: minimizzazione dell'ossidazione a caldo e dell'inquinamento

interno del rottame, riduzione del rischio di criccatura e minimizzazione della porosità

da gas e delle inclusioni di ossido causate dall'assorbimento di ossigeno nel cilindro

dopo lo riempimento. Si deve notare che la tempra dei cilindri circa 4 minuti dopo il

colaggio fornisce anche una possibilità per l'indurimento per invecchiamento diretto

dell'argento sterling grezzo di colata, senza bisogno di un trattamento di ricottura di

solubilizzazione ad alta temperatura 16.

Nel corso di questo progetto è stata posta frequentemente la seguente domanda:

Quale è il miglior livello o il livello "standard" di qualità che si può ottenere nel

colaggio a cera persa di gioielleria in argento?

Non vi è dubbio che pochi ma efficaci provvedimenti e procedure di ordinaria

manutenzione e pulizia quotidiana possono contribuire a ridurre un gran numero di

difetti di colaggio e molti fonditori lo hanno constatato, indipendentemente dal loro

particolare ambiente di produzione.

Il secondo passo richiede soluzioni o provvedimenti adatti alle condizioni di

produzione specifiche dell'azienda, cioè qualità e disponibilità delle apparecchiature

e del personale e livello del controllo e della gestione della qualità. È allora possibile

ottenere una qualità costante della gioielleria in argento colata a cera persa. Per

ottenere in modo costante una ottima qualità occorrono maggiori sforzi e attenzione

(ed investimenti in apparecchiature e nel personale). Ma è praticamente impossibile,

anche da un punto di vista metallurgico, ottenere una costante "perfezione". Più alti

sono i requisiti di qualità, maggiori sono i costi di produzione. Perciò per qualunque

tipo di oggetto è necessario trovare il giusto equilibrio tra qualità e costi, al fine di

tenere sotto controllo i costi commerciali. Se per esempio su una superficie lucidata

a fondo si volesse evitare anche l'ultima traccia di microporosità, visibile solo con un

microscopio stereoscopico ad alto ingrandimento, si dovrà tener conto di quasi tutti

gli aspetti dei provvedimenti consigliati per ridurre al minimo la porosità (e

probabilmente anche di altri). Sforzi così elevati possono essere difficili da

giustificare, specialmente nel mercato della gioielleria in argento, dove i margini di

profitto sono relativamente bassi e la pressione sui prezzi è estremamente alta.

Ringraziamenti

Molti ringraziamenti a:

- i collaboratori del dipartimento di metallurgia del FEM per la realizzazione del

lavoro sperimentale

Maggio 2006

25

- la Commissione Europea per il sostegno finanziario per il contratto N° G1ST-CT2002-50174, negli anni 2002-2004

- tutti gli associati del progetto europeo CRAFT: Quinn Scheurle GmbH (D), C.

Hafner GmbH & Co. (D), Indutherm GmbH (D), Lombardi s.r.l. (I), De Percin (F),

Gonthiez Frères SA (F), The Merrell Casting Co. Ltd. (UK), Plataurum Design Ltd.

(UK), CETEHOR (F), UCE / Jewellery Industry Innovation Centre (UK), Politecnico

delle Marche (I)

- altri cooperatori del settore industriale per il sostegno e la fornitura di materiali:

SRS (UK), LegOr (I), Apecs (Australia), Rio Grande e Neutec (US)

- Dieter Ott, Valerio Faccenda e Eddie Bell per le utili discussioni, per la loro opera

di guida ed il sostegno continuo.

16. J. Fischer-Bühner, "Possibilità di indurimento dello sterling silver", Atti del 1° Convegno

Internazionale sulla tecnologia produttiva orafa, (JTF, Montegrotto / Italia), 2004, pag. 166;

Proceedings of the 17th Santa Fe Symposium, 2003, pag. 29

17. E. Bell, "Alimentare con successo", Atti del 2° Convegno Internazionale sulla tecnologia

produttiva orafa, (JTF, Vicenza / Italia), 2005, pag. 68

18."Defect catalogue - Silver Jewellery Investment Casting"; J. Fischer-Bühner;

Deliverable del Progetto Europeo CRAFT, 2006 (versione finale)

Bibliografia

1. "Manuale sui difetti di colaggio e di altro tipo nella fabbricazione di gioielleria in oro"; Dieter

Ott; ed. Chris Corti, World Gold Council, Londra, UK; 1998 (ristampa 2001)

2. "Manuale sul colaggio a cera persa"; Valerio Faccenda; ed. Chris Corti, World Gold Council,

Londra, UK; 2003; e citazioni in esso contenute

3. Atti del "The Santa Fe Symposium on Jewelry Manufacturing Technology", pubblicati dal 1987

in poi da Met-Chem Research Inc., US

4. C. Raub, "Use of silver in jewellery", Proceedings of the 3rd Santa Fe Symposium, 1989, pag. 241

5. D. Ott, "Examples of typical defects in jewelry making", Proceedings of the 3rd Santa Fe

Symposium, 1989, pag. 297

6. R. Carrano, "Sterling silver casting problems", Proceedings of the 4thSanta Fe Symposium,

1990, pag. 91

7. D. Ott, "Defects in jewelry - A new version of an old problem", Proceedings of the 5th Santa Fe

Symposium, 1991, pag. 711

8. A. Reti, "Understanding sterling silver", Proceedings of the 3rd Santa Fe Symposium, 1997,

pag. 339

9. J. Tyler Teague, "What you do not know can hurt you", Proceedings of the 17th Santa Fe

Symposium, 2003, pag. 413

10. M. Rofani, "Difficoltà di lavorazione di leghe d'argento a alto contenuto di ossigeno", Atti del 1°

Convegno Internazionale sulla tecnologia produttiva orafa (JTF) Montegrotto, Italia, 2004, pag. 138

11. J. Fischer-Bühner, "Simulazione al computer del colaggio a cera persa di gioielleria: cosa

possiamo attenderci?", da pubblicare negli atti del 3° Convegno Internazionale sulla tecnologia

produttiva orafa (JTF, Vicenza / Italia) e nei Proceedings of the 20th Santa Fe Symposium, 2006

12. D. Ott, "Relationship between casting conditions and gas porosity", Proceedings of the 15th

Santa Fe Symposium, 2001, pag. 353

13. P. Baretta, D. Maggian et al., "Ruolo del silicio nella microfusione: studio sulla reattività di vari

metalli con il refrattario", Atti del 2° Convegno Internazionale sulla tecnologia produttiva orafa ( JTF,

Vicenza / Italia), 2005, pag. 7; Proceedings of the 19th Santa Fe Symposium, 2005, pag. 313

14. P. Johns, "Firestain resistant silver alloys", Proceedings of the 11th Santa Fe Symposium, 1997,

pag. 33

15. A. Eccles, "The evolution of an alloy", Proceedings of the 12th Santa Fe Symposium, 1998,

pag. 203

26

Jewelry Technology Forum

Maggio 2006

27

Scaricare