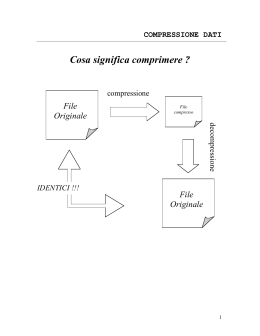

SISTEMA DI COMPRESSIONE CAPITOLO 3 SISTEMA DI COMPRESSIONE DI GAS METANO PER AUTOTRAZIONE 3.1 Introduzione Negli anni sono state condotte numerose analisi sulle stazioni di rifornimento a gas naturale. Si è visto che uno svantaggio legato all’uso del gas naturale come combustibile consiste nel volume richiesto per stoccare una quantità di gas sufficiente a garantire un’autonomia di viaggio comparabile a quella degli altri carburanti. Per ottenere ciò, è necessario comprimere il gas fino alla pressione di circa 250 bar, pressione che risulta molto elevata rispetto a quelle che usualmente si trovano sulle linee di aspirazione. Inoltre il tempo di rifornimento delle utenze deve essere comparabile con i tempi impiegati per il rifornimento con gli altri carburanti. Quindi per ovviare ai due problemi sopra elencati, occorre utilizzare un compressore multistadio di grande taglia e molto costoso. Oppure si sono sviluppati sistemi di rifornimento del gas naturale per applicazioni domestiche o on-board. Questi sistemi sono in grado di rifornire gas naturale alla pressione richiesta, ma sono caratterizzati da una portata molto bassa e quindi impiegano molto tempo, spesso un’intera notte, per effettuare il rifornimento [20]. Tra i vari sistemi di rifornimento di gas per autotrazione esistenti, il sistema tradizionale più utilizzato è costituito da un grande compressore multistadio per comprimere il gas naturale fino a 250 bar e da uno stoccaggio intermedio per immagazzinare il gas a quella pressione. Durante il rifornimento, il gas naturale fluisce dallo stoccaggio al serbatoio del veicolo, finché quest’ultimo non raggiunge la pressione di 220 bar. Dopo il rifornimento, il serbatoio intermedio viene di nuovo riempito di gas fino alla pressione di 250 bar. Questo sistema è molto inefficiente perché occorre riempire il serbatoio intermedio sempre ad un’elevatissima pressione, con evidenti sprechi dal punto di vista energetico. Per questo è stato ritenuto di interesse sviluppare un innovativo sistema di compressione di gas metano, in grado di rifornire veicoli CNG fino alle pressioni richieste, ma con contenuti consumi energetici. Il sistema innovativo è stato confrontato con il sistema tradizionale facendo riferimento ad un compressore prototipo fatto lavorare in entrambe le configurazioni. In questo modo, poiché è stata utilizzata la stessa macchina nei due sistemi, è stato possibile evidenziare il risparmio energetico derivante dalla sola introduzione degli stoccaggi a tre livelli di pressione. 64 SISTEMA DI COMPRESSIONE 3.2 Il compressore tradizionale Un impianto tradizionale (Figura 3.1) di compressione di metano per autotrazione (CNG) realizza l’innalzamento della pressione da quella di prelevamento dalla rete (che può variare da 4 a circa 40 bar) sino a circa 250 bar, richiesti per il rifornimento, tramite un compressore multistadio con interrefrigerazione. Tale sistema comporta la costruzione di un compressore in grado di garantire una portata che sia correlata alla portata di rifornimento normalmente richiesta a regime, quindi comporta la costruzione di sistemi di elevate dimensioni. Sono infatti richiesti compressori pluricilindrici, a semplice o doppio effetto, le cui cilindrate si adeguino perfettamente alla variazione della densità di una portata che deve mantenersi identica nei diversi stadi. Tra uno stadio e l’altro è necessario interporre una fase di raffreddamento del metano compresso per ridurre la temperatura di inizio dello stadio successivo, eliminare l’aumento di consumo energetico che essa provocherebbe e salvaguardare le parti di tenuta del compressore. Per operare il raffreddamento, quindi, servono sistemi di elevate dimensioni e conseguentemente costosi al punto da incidere fortemente sul costo totale di impianto. Essi infatti raffreddano il gas con l’uso prevalentemente di aria. Inoltre il compressore è sottoposto a continui avviamenti e fermate in relazione alla portata assorbita dall’utenza (rifornimento di veicoli). Questo fatto è uno dei principali fattori di possibile perdita di affidabilità e richiede una progettazione con opportuni sovradimensionamenti. Le difficoltà di funzionamento di tali sistemi, inoltre, crescono tanto più si innalza la temperatura ambiente ponendo in crisi il sistema di interrefrigerazione. In figura 3.1 è riportato lo schema di un impianto tradizionale, dove le tre macchine rappresentano i tre stadi del compressore interrefrigerato. Figura 3.1 – Schema impianto tradizionale Per la presente analisi si consideri un compressore prototipo utilizzato al fine di confrontare sul campo le prestazioni del sistema tradizionale con il nuovo compressore ad alta efficienza. 65 SISTEMA DI COMPRESSIONE Il compressore è costituito da due cilindri con le seguenti caratteristiche: Alesaggio - 37 mm Corsa - 150 mm Diametro stelo: 30 mm Numero di giri: 750 rpm Il compressore è stato dimensionato per lavorare con pressione in aspirazione pari a 19 bar e comprime il gas con tre stadi di compressione fino a 250 bar. La portata così elaborata è pari a circa 105 kg/h. La potenza richiesta dal sistema di compressione è pari a 25 kW. 3.3 Il sistema innovativo La nuova tipologia di stazione di rifornimento per la compressione di gas metano per autotrazione è costituita da un compressore alternativo, che opera la compressione in tre fasi successive per mezzo dello stesso compressore, accumulando il gas compresso in stoccaggi intermedi a tre livelli di pressione. L’accumulo avviene in pacchi bombole contenuti in grandi vasche e raffreddati tramite acqua. La caratteristica innovativa di tale tecnologia risiede nella possibilità di realizzare stazioni di compressione del metano con un costo di impianto e consumi energetici ridotti rispetto alle soluzioni tradizionali. Il progetto si propone di applicare in uno specifico ambito di mercato il brevetto di invenzione industriale dal titolo "Impianto ad alta efficienza energetica per compressione di metano per autotrazione" di proprietà di Strategie srl. Il brevetto sarà la base di un nuovo impianto di erogazione del metano più economico ed efficiente di quelli attualmente presenti sul mercato. In particolare grazie al nuovo sistema di compressione si contribuirà ad abbattere i costi di erogazione del CNG, rendendo tale combustibile sempre più conveniente. L'interesse verso il metano come combustibile per autotrazione deriva dal fatto che esso rientra nella categoria dei combustibili a basso impatto ambientale. Il problema dell’inquinamento da traffico, infatti, impone il passaggio a combustibili idonei al contenimento di produzione di gas climalteranti e per far questo occorre renderne sempre più economicamente vantaggioso l’utilizzo. Al fine di incentivare il suddetto impiego del metano è necessario favorire la diffusione delle stazioni di rifornimento e contenere i costi di compressione, così da garantire prezzi di vendita competitivi sul mercato. Il CNG è prodotto a partire dal gas naturale del metanodotto, che viene compresso fino alla pressione necessaria per l'alimentazione dei veicoli. La particolarità del nuovo impianto risiede nell’utilizzo di un compressore ad un solo stadio ed adeguati sistemi di accumulo intermedio a diversa pressione, posti in ambiente raffreddato. La finalità dell’innovazione sta nel risparmio energetico della compressione per la specifica applicazione di riempimento delle bombole a 66 SISTEMA DI COMPRESSIONE bordo di veicoli. Al contrario della versione tradizionale non si porta tutta la massa di gas alla massima pressione necessaria per contenerla in un serbatoio di definito volume. Si opera la compressione in più fasi intermedie ed a questi livelli si conserva in stoccaggi di capacità funzione del carico della stazione di rifornimento. Le peculiarità migliorative rispetto allo stato dell’arte sono il minor costo dell’impianto in virtù del fatto che si utilizza un compressore più piccolo di quello che servirebbe per l’intero ciclo di compressione e si elimina l’air-cooler che è sostituito da un gruppo frigorifero tradizionale funzionante con ciclo inverso a compressione. Sono infatti le bombole a fungere da scambiatori di calore. Rispetto alla soluzione tradizionale si ravvisano quindi i seguenti vantaggi: minor costo dell'impianto a parità di prestazioni; minori costi di gestione in virtù del minor consumo di energia elettrica per la compressione Altre ottimizzazioni si intravedono e saranno oggetto delle fasi di sviluppo della ricerca e dell’industrializzazione. Esse saranno soprattutto legate alla possibilità di standardizzare la tipologia d’impianto che in tal modo potrà avvalersi di riduzioni di costo per effetto scala, più alte di quelle previste nell’analisi dei costi di seguito riportata. L’innovazione, come anticipato, è stata oggetto di un brevetto di invenzione industriale depositato il 04/12/2007 ed ora è in itinere l’estensione internazionale verso le aree di maggiore interesse commerciale. La tecnologia impiegata è stata studiata per risolvere le criticità delle stazioni di compressione per CNG, in particolare: il sovradimensionamento del compressore, l’eccessivo numero di avviamenti di motore/compressore dannoso per l’affidabilità, la scarsa efficienza dello scambio termico del refrigeratore che porta la macchina a lavorare fuori specifica tecnica in presenza di climi caldi, la necessità di limitare i costi di gestione dell’impianto, la configurabilità e standardizzazione dei componenti. Tutte queste problematiche sono legate alla tecnica di compressione tradizionale che, come descritto in precedenza, realizza l’innalzamento della pressione da quella di prelevamento dalla rete sino a quella richiesta per il rifornimento, tramite un compressore multistadio con interrefrigerazione di elevate dimensioni. Uno schema di impianto tradizionale confrontato con un impianto a basso consumo è mostrato nella figura seguente. 67 SISTEMA DI COMPRESSIONE Compressore multistadio M el C1 C2 C3 Collegamento alle utenze auto Alimentazione Aircoolers Figura 3.2 – Schema impianto tradizionale e schema impianto innovativo Il sistema innovativo opera quindi la compressione in tre fasi successive per mezzo dello stesso compressore accumulando il gas su tre livelli di pressione, in pacchi bombole collocati in un ambiente raffreddato, provvedendo in tal modo alla interrefrigerazione della carica delle fasi di compressione successive. L’alimentazione del gas al compressore avviene tramite una centralina alla pressione di 19 bar e le pressioni degli stoccaggi di bassa, media e alta pressione variano rispettivamente tra 36-55, 86-105 e 230-250 bar. L'impianto è stato concepito in modo da essere facilmente standardizzato, infatti al variare della pressione del gas proveniente dal metanodotto e dalla portata richiesta dall'utenza, è sufficiente adattare il sistema di stoccaggio con il gruppo frigo ed eventualmente aggiungere un piccolo compressore iniziale che porti il gas di rete alla pressione di alimentazione di progetto per l'impianto. La macchina vera e propria rimane inalterata, permettendo di contenere sia i costi di progettazione, sia i costi di produzione. Il prototipo del banco prova è costituito dai seguenti elementi: Compressore Sistema di stoccaggio gas Utenza Organi di controllo Sistema di misurazione Quadro elettrico e PLC Nelle figure 3.3 e 3.4 è possibile vedere il prototipo realizzato presso il banco prova della G.I.&E. di Porto Recanati. 68 SISTEMA DI COMPRESSIONE Figura 3.3 – Impianto prototipo di compressione Figura 3.4 – Vasche di raffreddamento bombole La novità rappresentata dal sistema di compressione in oggetto, quindi, non consiste tanto nell'innovazione tecnologica del compressore, quanto soprattutto nella modalità di gestione dello stesso, permettendo di ottimizzare il funzionamento per limitare la taglia necessaria della macchina. 69 SISTEMA DI COMPRESSIONE Figura 3.5 – Schema del sistema innovativo di compressione di gas metano per autotrazione Nei paragrafi successivi si analizzeranno più in dettaglio i componenti del sistema. In appendice, invece, vengono riportati i grafici relativi alla rielaborazione dei dati raccolti durante due giorni di prove sperimentali. 3.3.1 Il compressore Il compressore utilizzato è un compressore alternativo 2AVTN2 con 2 cilindri a doppio effetto che ha le seguenti caratteristiche: Alesaggio - 37 mm Corsa - 150 mm Volume spazio morto - 2,15 cm3 (andata) e 0,74 cm3 (ritorno) Diametro stelo - 30 mm Rpm utilizzato - 750 rpm Rapporto di compressione utilizzato - 2,87 Cilindrata - 161,2 cm3 (andata) e 55,2 cm3 (ritorno) Massima pressione di esercizio - 220-270 bar 70 SISTEMA DI COMPRESSIONE Il compressore è abbinato ad un motore elettrico da 90 kW, che aziona il compressore tramite una trasmissione di tipo con pulegge e cinghie, per una velocità del compressore pari a 750 rpm. I cilindri di questo compressore sono full load, in dettaglio comprimono la prima fase nella parte superiore e la seconda fase nella parte inferiore della macchina. Infatti questo tipo di macchina è funzionalmente divisa in due parti: i cilindri, in cui il gas naturale aspirato viene compresso fino alla pressione di distribuzione l’incastellatura, in cui è presente il manovellismo che comprende tutti gli organi per la trasmissione del moto agli stantuffi dei cilindri. La separazione fra le due parti è realizzata in modo da evitare penetrazioni di gas naturale e formazione di miscela esplosiva nell’incastellatura. La tenuta del gas naturale verso l’incastellatura è realizzata con pacchi premistoppa con tenute di tipo flottante che, al contrario di tenute fisse, consentono la tenuta anche in caso di movimenti non perfettamente rettilinei dell’asta. Il cilindri sono raffreddati ad olio, quindi il compressore è completato da un circuito di lubrificazione olio dei manovellismi. Questo circuito è composto da: pompa olio refrigerante olio raffreddato ad aria filtro olio a cartuccia valvola di sfioro olio una serie di strumenti di controllo del circuito L’olio di lubrificazione utilizzato è il tipo ISO100 (per temperature ambienti superiori a 0°C) oppure il tipo ISO68 (per temperature ambienti inferiori a 0°C). La macchina lavora con lo stesso rapporto di compressione su tutti e tre gli stadi e quindi elabora differenti portate orarie. Le suddette portate sono state misurate attraverso un misuratore di portata e registrate in continuo. Nei grafici sottostanti vengono evidenziati gli andamenti di ogni singolo stadio e le medie complessive. 71 SISTEMA DI COMPRESSIONE 500 450 400 [kg/h] 350 300 250 200 150 100 50 0 Tempi Figura 3.6 – Portata del compressore durante il caricamento dello stadio di bassa pressione Nella bassa pressione si può notare un andamento contrassegnato da continui picchi dovuti al transitorio di passaggio tra due diversi stoccaggi, come si può vedere dal grafico seguente: Figura 3.7 – Passaggio stoccaggio media – bassa pressione In tale grafico è mostrata in rosso la portata, e si nota il ritardo di risposta del misuratore di portata rispetto all'apertura delle valvole. Nella media pressione (figura 3.8) l'andamento è lineare decrescente, probabilmente a causa della diminuzione della differenza di pressione tra lo stoccaggio e la mandata del compressore. Anche qui si notano dei picchi, però meno evidenti rispetto a quelli che si delineavano durante il riempimento dello stadio di bassa pressione. 72 SISTEMA DI COMPRESSIONE 1200 1000 [kg/h] 800 600 400 200 0 Tempo Figura 3.8 – Portata del compressore durante il caricamento dello stadio di media pressione Figura 3.9 – Passaggio stoccaggio alta – media pressione In figura 3.10 viene mostrato l’andamento della portata del compressore mentre si riempie lo stoccaggio di alta pressione. Sono presente notevoli picchi negativi, che rappresentano il ritardo nella risposta. 73 SISTEMA DI COMPRESSIONE 1200 1000 [kg/h] 800 600 400 200 0 Tempo Figura 3.10 – Portata del compressore durante il caricamento dello stadio di alta pressione In tabella 3.1 si riportano i valori dei risultati delle prove sperimentali, formati da una media dei valori ottenuti durante l’intero periodo di prova. Tabella 3.1 – Portata media rilevata Bassa Pressione Portata compressore in mandata (kg/h) Media Pressione 45-160 540-600 Alta Pressione 800-1000 Per evidenziare meglio le condizioni di lavoro della macchina sono stati elaborati anche dei grafici che mostrano l’andamento della temperatura in ingresso ai singoli stoccaggi rispetto a quella di aspirazione e mandata del compressore stesso. 74 SISTEMA DI COMPRESSIONE 100 90 80 70 TE100 TE121 TE101 [°C] 60 50 40 30 20 10 0 Tempo Figura 3.11 – Temperatura compressore stoccaggio bassa pressione Il grafico 3.11 mostra l'andamento della temperatura in ingresso allo stoccaggio di bassa pressione (TE121), rispetto a quella d'aspirazione (TE100) e mandata (TE101) della macchina. Quando il compressore lavora nella fase si raggiungono circa gli 80 °C, temperatura che è assimilabile alla temperatura media di fine compressione. 100 90 80 70 TE123 TE124 TE101 [°C] 60 50 40 30 20 10 0 Tempo Figura 3.12 – Temperatura compressore stoccaggio media pressione Nel grafico 3.12 si possono notare gli andamenti della temperatura all’uscita dello stoccaggio di bassa pressione (TE123), cioè l’aspirazione del compressore, quella in mandata del compressore (TE101) e la temperatura di ingresso nello stoccaggio di media (TE124). L'andamento delle 75 SISTEMA DI COMPRESSIONE temperature sembra asincrono, infatti la temperatura di ingresso dello stoccaggio ha un ritardo lieve rispetto a quella di mandata del compressore. 100 90 80 70 TE126 TE101 TE127 [°C] 60 50 40 30 20 10 0 Tempo Figura 3.13– Temperatura compressore stoccaggio alta pressione Infine, nel grafico 3.13 si possono notare gli andamenti della temperatura all’uscita dello stoccaggio di media pressione (TE126), cioè l’aspirazione del compressore, quella in mandata del compressore (TE101) e la temperatura di ingresso nello stoccaggio di alta (TE127). 3.3.2 Il sistema di stoccaggio del gas Il sistema di stoccaggio dell’impianto di compressione è suddiviso in tre parti: bassa, media ed alta pressione. Ogni stoccaggio è contraddistinto da un livello minimo e da uno massimo di pressione, tra cui oscilla costantemente e che non può mai superare, come specificato nel paragrafo seguente, dove viene mostrata nel dettaglio la logica di funzionamento del sistema. In particolare il prototipo sarà contraddistinto dai valori riportati in tabella 3.2. Tabella 3.2 – Stoccaggi del prototipo N. bombole Litri Vol tot [m3] P minima [bar] P massima [bar] Stoccaggio Bassa Pressione 26 80 2,08 37 55 Stoccaggio Media Pressione 32 60 1,92 87 105 Stoccaggio Alta Pressione 18 60 1,08 230 250 Ogni stoccaggio è contenuto in una vasca riempita d’acqua, che ha la funzione di raffreddare le bombole. Possono essere utilizzati diversi sistemi di raffreddamento per l’acqua delle vasche, come ad esempio un gruppo frigorifero tradizionale funzionante con ciclo inverso a 76 SISTEMA DI COMPRESSIONE compressione di vapore. In particolare, per il prototipo in questione, è stato impiegato un circuito aperto con acqua di pozzo a perdere, scelto per la sua semplicità realizzativa. L’acqua fredda è alimentata dal fondo con un sistema di tubi che ne permette una circolazione omogenea in ogni parte della vasca. All’interno di ogni stoccaggio il gruppo bombole è frazionato in due parti tra loro collegate in serie, per massimizzare lo scambio termico. Questo sistema di raffreddamento permette l’eliminazione dell’air-cooler, utilizzato nei sistemi tradizionali, e conseguentemente la diminuzione del costo dell’impianto. Nei grafici 3.14, 3.15 e 3.16 è possibile notare la capacità di raffreddamento del sistema di vasche, infatti essi riportano l’andamento della temperatura dell’acqua nelle vasche e delle temperature del gas in ingresso ed in uscita dalle stesse, nell’arco di una giornata lavorativa (8 ore), sulla base delle misure effettuate in campo sul compressore prototipo. I picchi presenti nei grafici si manifestano quando il compressore lavora nello stadio corrispondente allo stoccaggio in cui si manifesta l'incremento di temperatura. Si osserva che questo sistema di raffreddamento ha la condizione di lavoro più critica nello stoccaggio di alta pressione (Figura 3.16). Nell’impianto prototipo non c'è un misuratore di portata dedicato al circuito di refrigerazione. Si possono valutare soltanto: l'andamento della temperatura dell’acqua delle vasche nel tempo, misurata con termocoppie a contatto poste sul tubo di ingresso e su quello di uscita dell’acqua la differenza tra le temperature di ingresso-uscita gas dagli stoccaggi, con termocoppie a pozzetto. Occorre tenere presente che i grafici sono stati tracciati per tutto il giorno, mentre il raffreddamento ha luogo nei momenti in cui vi è flusso di gas nello stoccaggio. Tuttavia è facile ricavare dal grafico i periodi in cui vi è flusso, a causa della elevata temperatura di ingresso del gas. I tre grafici sono sovrapponibili e in tutti e tre si nota facilmente come l'aumento di temperatura dell'acqua sia minimo, leggermente più marcato quando vi è flusso. E’ da notare, inoltre, che più o meno a metà del grafico vi è un periodo di tempo in cui la temperatura di ingresso è circa pari a 48°C, tuttavia tale valore non è da considerarsi veritiero, poiché corrisponde ad uno stop dell'impianto. 77 SISTEMA DI COMPRESSIONE Figura 3.14 – Raffreddamento stoccaggio di bassa pressione Figura 3.15 – Raffreddamento stoccaggio di media pressione 78 SISTEMA DI COMPRESSIONE Figura 3.16 – Raffreddamento stoccaggio di alta pressione Tabella 3.3 – Legenda delle temperatura riportate nei grafici 3.14, 3.15, 3.16 Alta pressione Media pressione Bassa pressione Ingresso acqua TE405 TE403 TE401 Uscita acqua TE406 TE404 TE402 Ingresso gas TE127 TE124 TE121 Uscita gas TE129 TE126 TE123 Per completare la descrizione del compressore, nei grafici 3.17, 3.18 e 3.19 viene riportata anche la potenza assorbita dal sistema durante il riempimento dei tre stoccaggi di bassa, media ed alta pressione. 79 SISTEMA DI COMPRESSIONE Figura 3.17 – Potenza assorbita nel riempimento dello stadio di bassa pressione Figura 3.18 – Potenza assorbita nel riempimento dello stadio di media pressione 80 SISTEMA DI COMPRESSIONE Figura 3.19 – Potenza assorbita nel riempimento dello stadio di alta pressione 3.3.3 Logica di funzionamento Il sistema segue una ben precisa logica di riempimento degli stoccaggi. All’inizio tutti e tre gli stoccaggi sono vuoti. Si inizia a riempire lo stoccaggio di bassa pressione fino a completamento. Quando il sensore comunica il raggiungimento di tale situazione, si chiude la valvola di ingresso gas a questo stoccaggio e se ne aprono altre due: quella di uscita gas dallo stesso stoccaggio di bassa pressione e quella di ingresso allo stoccaggio di media pressione. Ora il compressore aspira dallo stoccaggio di bassa pressione e comprime gas nello stoccaggio di media pressione fino al suo riempimento. Analogo ragionamento vale per lo stoccaggio di alta pressione. Anche in questo caso, come per il compressore tradizionale, la pressione di aspirazione è pari a 19 bar. Considerato un rapporto di compressione costante ( =2,87), la pressione massima dei tre stoccaggi varia rispettivamente tra le pressioni di soglia minima e massima: 37-55 bar, 87-105 bar e 230-250 bar. La logica di riempimento degli stoccaggi, con i relativi livelli di pressione, è stata schematizzata ed è visibile nello schema a blocchi sottostante (Figura 3.20), mentre in tabella 3.4 è riportata la legenda dello schema. Tabella 3.4 – Legenda schema a blocchi Simbolo POV121 POV122 POV123 POV124 Descrizione Valvola d’ingresso stoccaggio bassa pressione Valvola d’uscita stoccaggio bassa pressione Valvola d’ingresso stoccaggio media pressione Valvola d’uscita stoccaggio media pressione 81 SISTEMA DI COMPRESSIONE POV125 A C Valvola d’ingresso stoccaggio alta pressione Valvola aperta Valvola chiusa CARICO STOCCAGGI POV122 → C POV121 → A POV124 → C POV123 → C POV125 → C si POV122 → C POV121 → A POV124 → C POV123 → C POV125 → C si La pressione di STB è P < 37? no o no o La pressione di STB è 37< P < 55? no o La pressione di STB è P >=55? si si La pressione di STM è P < 87? no o si La pressione di STM è 87< P < 105? POV122 → A POV121 → C POV124 → C POV123 → A POV125 → C POV122 → A POV121 → C POV124 → C POV123 → A POV125 → C no o no o no o La pressione di STM è P >=105? si si La pressione di STA è P <230? POV122 → C POV121 → C POV124 → A POV123 → C POV125 → A no o si La pressione di STA è 230< P < 250? POV122 → C POV121 → C POV124 → A POV123 → C POV125 → A no o La pressione di STA è P >=250? si Figura 3.20 – Logica di caricamento degli stoccaggi 82 SISTEMA DI COMPRESSIONE Altro elemento fondamentale per completare la descrizione degli stoccaggi, oltre alla loro configurazione e alla logica di funzionamento, consiste nel tempo che il compressore impiega nel loro riempimento. In tabella 3.5 sono riportati i tempi impiegati per il riempimento iniziale degli stoccaggi. Questa fase, però, durante le prove sperimentali è stata effettuata in più riprese, a causa di varie rotture ed inefficienze del sistema. Si può dunque solo stimare un tempo medio di riempimento iniziale. Tabella 3.5 – Tempo medio di riempimento iniziale degli stoccaggi Tempo iniziale caricamento stoccaggi Bassa Pressione Media Pressione 2 h 21 min 7 sec 2 h 38 min 5 sec Alta Pressione 3 h 55 min 78 sec Totale 9h Come si evince dalla tabella, il tempo di riempimento iniziale è abbastanza lungo, ma per ovviare a tale inconveniente, questa fase sarà effettuata sempre nell’orario di chiusura della stazione stessa. Invece, il tempo di riempimento a regime, cioè il tempo con cui il compressore riporta i singoli stoccaggi alla massima pressione, si attesta sempre attorno ai i 10 minuti. 3.3.4 Le utenze Il sistema è dotato anche di una precisa logica di caricamento utenze. L’utenza inizia ad essere caricata dallo stoccaggio di bassa pressione, sino a quando la pressione dello stoccaggio e la pressione dell'utenza non si equilibrano. Quindi passa ad essere caricata dallo stoccaggio di media ed infine da quello di alta pressione, che riempie l’utenza fino alla pressione massima di 220 bar. E’ proprio grazie a questo principio, che permette di non comprimere tutta la massa da rifornire fino alla pressione massima, che si ottiene il risparmio dell’energia di compressione. L’utenza è simulata da un pacco bombola, costituito da 8 bombole da 50 litri. Il pacco è frazionato in modo da poter utilizzare ogni bombola singolarmente e poter così simulare numeri differenti di utenze. Nella tabella sottostante riportiamo i valori delle portate che il compressore elabora durante il caricamento delle utenze. I risultati provengono dalle prove sperimentali e rappresentano una media dei valori ottenuti durante l’intero periodo di prova. Tabella 3.6 – Portata media del compressore durante il caricamento utenze Bassa Pressione Portata compressore verso utenze (kg/h) 125 Media Pressione 600 Alta Pressione 1400-1600 83 SISTEMA DI COMPRESSIONE In tabella 3.7, invece, riportiamo i tempi di caricamento utenze rilevati nelle prove sperimentali. Nella tabella vengono anche mostrate sia la pressione dell’utenza sia quella dei singoli stadi nel momento in cui inizia il riempimento. Risulta evidente che il riempimento dell’utenza avviene molto rapidamente, in tempi che possono eguagliare il rifornimento di un veicolo con qualsiasi altro carburante tradizionale. Tabella 3.7 – Tempi di caricamento delle utenze Tempi carico bombole Pressione Utenza BP MP AP (min) (bar) (bar) (bar) (bar) 1 prova 2,31 2 51 97 239 2 prova 1,02 38 47 95 246 3 prova 0,3 39 48 98 247 4 prova 0,55 31 50 89 245 5 prova 1,8 13 50 96 239 6 prova 2,8 20 44 88 245 7 prova 6,75 12 53 88 242 8 prova 3,04 19 53 108 244 1 utenza 2 utenze 4 utenze 3.4 Logica di controllo Il controllo di processo per un determinato impianto consiste nel monitoraggio e nel mantenimento entro certo limiti di parametri caratteristici (portate, temperature, pressioni, livelli, ecc..). Il controllo ha come scopo il miglioramento delle condizioni di funzionamento e di sicurezza dell’impianto, quello di assicurare la qualità dei prodotti e di massimizzare il rendimento. 3. 4.1 Teoria del controllo Il controllo di base è rappresentato da due tipologie principali di azione, continua (sistema a controllo PID, Proporzionale–Integrale-Derivativo) o del tipo on/off. Inoltre il controllo può essere a ciclo aperto o a ciclo chiuso. Nei controlli a ciclo aperto il controllore agisce sull’input senza conoscere la variabile di output: 84 SISTEMA DI COMPRESSIONE Figura 3.21 – Controllo a ciclo aperto Nei controlli a ciclo chiuso i controllori ricevono, invece, informazioni relative all’output e, in funzione di esso, determinano l’azione dell’attuatore per regolare la variabile di input. E’ questa la tipologia di controllo più semplice e più utilizzata negli impianti di processo. Figura 3.22 – Controllo a ciclo chiuso Il controllo a ciclo chiuso ha come scopo quello di mantenere la variabile di output (PV, Process Variable) ad un valore prefissato (SP, Set Point); le operazioni che il controllo deve compiere ad ogni passo temporale sono le seguenti: misurare l’output PV comprare l’output PV con il valore prefissato SP e misurare l’errore E(t) tra i due valori fornire l’errore E(t) all’equazione di controllo generale e calcolare la percentuale di apertura desiderata OP% della valvola di controllo passare il valore di OP% all’elemento finale di controllo che determina l’input U(t) L’errore, definito come la differenza tra PV e SP, è diverso a seconda del tipo di azionamento. Azionamento diretto significa che, se l’output PV aumenta oltre il set point SP, allora OP% e l avariabile di input devono aumentare anch’esse, e viceversa; in tal caso l’errore è dato da: E(t) = PV(t) – SP(t) (3.1) Si ha invece azionamento inverso nel caso in cui, se l’output PV aumenta oltre il set point SP, allora OP% e la variabile di input devono diminuire, e viceversa; l’errore è dato da: 85 SISTEMA DI COMPRESSIONE E(t) = SP(t) - PV(t) (3.2) La stabilità di un sistema è un aspetto importantissimo da considerare durante la pianificazione di uno schema di controllo. Spesso l’output può presentarsi in forma ondulatoria, a seguito di perturbazioni o cambiamenti nella variabile di input; tale oscillazione può portare a tre casi: l’output si riporta a una nuova condizione statica e si stabilizza l’output continua ad oscillare con ampiezza costante l’oscillazione dell’output cresce continuamente e diverge da una possibile nuova condizione statica E’ fondamentale che la risposta di un controllo a circuito chiuso sia capace di stabilizzarsi: il comportamento della risposta varia sensibilmente al variare dei parametri di settaggio del sistema di controllo (velocità dell’attuatore, tipo di risposta, etc..). Tra le tipologie di controllo base c’è, come già accennato, il controllo digitale on/off che è uno dei sistemi di controllo e regolazione più semplici: quando la grandezza controllata scende al di sotto del valore prefissato (set point), l’elemento di controllo viene azionato; quando supera nuovamente il set point viene spento, e così via. Una caratteristica del controllo On/Off è che la variabile di processo PV oscilla continuamente attorno al valore di set point: PV OP Figura 3.23 – Controllo On-Off 86 SISTEMA DI COMPRESSIONE Per far sì che l’elemento di controllo (OP) non stacchi e riattacchi continuamente, a volte non si fissa un unico valore di set point, bensì un range delimitato da due valori limite, uno inferiore ed uno superiore, in corrispondenza dei quali il controllo entra in funzione. Il controllo On/Off può essere utilizzato quando l’oscillazione della variabile di processo attorno al set point è sufficientemente piccola da non destabilizzare il resto del processo. Invece quando è necessaria una regolazione più fine (nella quasi totalità delle simulazioni ingegneristiche), bisogna passare ad un controllo di tipo continuo (continuous o modulating control), in cui l’elemento di controllo ha la capacità di controllare con continuità la variabile di processo, regolandosi non solo su posizioni estreme di on/off, ma anche in posizioni intermedie. Esistono tre tipologie base di controllo continuo: proporzionale proporzionale – integrativo proporzionale – integrativo – derivativo Controllo proporzionale Un controllo di tipo proporzionale permette di smorzare le oscillazioni della variabile di processo viste nel controllo digitale on/off. In questo caso l’input fornito all’elemento di controllo è dato da [21]: OP(t) = OPss+ KCE(t) (3.3) In cui KC rappresenta il guadagno proporzionale (proportional gain). In questo tipo di controllo il set point viene posto pari al valore corrente della variabile di processo PV, ad ogni passo temporale: in questo modo l’errore diventa nullo e OPss pari al valore dell’elemento di controllo PO(t) ad ogni intervallo di tempo. Tuttavia, una certa differenza tra la PV e il set point SP è sempre presente in questo tipo di controllo; l’errore infatti sarebbe nullo sole se: OPss e OP(t) sono costantemente uguali Kc è infinitamente grande Tuttavia Kc non può essere aumentato all’infinito, in quanto andrebbe a compromettere la stabilità del ciclo di controllo. Figura 3.24 – Controllo continuo proporzionale 87 SISTEMA DI COMPRESSIONE Un controllo di tipo proporzionale è utilizzabile quando si necessita una risposta veloce del sistema di controllo a seguito di eventuali disturbi nella variabile di ingresso. Quando però un errore continuo tra PV e SP (offset) non è tollerabile, allora bisogna ricorrere a un controllo di tipo proporzionale – integrale (PI control) per risolvere il problema. Controllo proporzionale – integrale Un controllo proporzionale integrale permette sia di smorzare le oscillazioni della variabile di processo sia di eliminare l’offset tra questa e il set point. L’azione integrale del controllore aumenta il periodo naturale dell’oscillazione, e quindi lo smorzamento avviene in tempi più lunghi, ma così facendo è possibile eliminare l’offset costante esistente nel P-control: OP(t) = KCE(t) + (3.4) in cui Ti rappresenta il tempo necessario all’uscita del controllore OP(t) per compiere l’azione integrale. Figura 3.25 – Controllo continuo proporzionale integrale Il controllo proporzionale integrale combina accuratezza (assenza di offset) e tempi di risposta relativamente brevi (seppur maggiori rispetto a un controllo esclusivamente proporzionale); tuttavia l’azione integrale costituisce una forza destabilizzante che può provocare ampie oscillazioni nel sistema di controllo: maggiore è l’azione integrale più il sistema di controllo diventa instabile. Controllo proporzionale integrale derivativo Un controllo proporzionale integrale derivativo permette di ridurre il periodo naturale dell’oscillazione e di aumentare quindi la velocità di risposta del sistema di controllo a eventuali disturbi. Un PID controller, misurando il cambiamento che avviene nell’errore E(t), riesce infatti ad anticipare la direzione dell’errore e quindi ad agire su OP% prima che l’errore si manifesti completamente: OP(t) = KCE(t) + + KcTD (3.5) in cui TD rappresenta il tempo necessario all’uscita del controllore OP(t) per compiere l’azione derivativa. 88 SISTEMA DI COMPRESSIONE In definitiva i PID controller combinano i vantaggi dei controlli proporzionale e proporzionale integrale, e nel campo dei sistemi di controllo di base rappresentano una soluzione ottimale. Figura 3.26 – Controllo continuo proporzionale integrale derivativo La tabella riassume le diverse tipologie di controllo di base evidenziandone pregi e difetti [22]. Tabella 3.8 – Tipologie di controllo base 89 SISTEMA DI COMPRESSIONE 3.4.2 Controlli presenti nell’impianto L’impianto di compressione del gas metano si basa sull’innalzamento della pressione da quella di prelevamento della rete fino a circa 250 bar, richiesti per il rifornimento. La compressione avviene in tre stadi successivi per mezzo dello stesso compressore con accumulo intermedio del gas in stoccaggi, a differenti pressioni. Per compiere questa compressione non sono necessari particolari sistemi di controllo del sistema. La logica del sistema deve, però, costantemente garantire il mantenimento di questi differenti livelli di pressione e il mantenimento delle condizioni di set point nei punti critici del processo. I controlli che devono agire sono: controllo della portata in ingresso: garantire l’ingresso dalla rete di un flusso di metano che sia il più costante possibile controllo della pressione in mandata del compressore: per garantire una condizione di lavoro pari a quella di progetto sono utilizzate valvole on/off per evitare il riflusso quando si aspira, per esempio, dallo stoccaggio di bassa pressione e si comprime il gas nello stoccaggio successivo, e così via controllo del flusso di gas e della relativa pressione in uscita verso le utenze. La pressione delle utenze non può mai superare i 230 bar come prescritto dalle normative vigenti. Per quanto riguarda la fase di avviamento è molto importante la gestione del riempimento iniziale di tutti e tre gli stoccaggi a differenti pressioni. Questa deve avvenire nel minor tempo possibile e occorre tener sotto controllo le ripetute accensioni e gli stand-by del compressore. Infatti il compressore, per ottimizzare il funzionamento del sistema innovativo, dovrebbe rimanere sempre acceso, ma questo porta ad una sollecitazione massima le valvole che controllano il flusso, con loro conseguente deterioramento. La sequenza di avviamento è determinata dalla logica di funzionamento, spiegata nel dettaglio nel paragrafo successivo, e prevede l’accensione progressiva dei componenti secondo un ordine stabilito. Innanzitutto viene avviato il motore elettrico che trascina il compressore. Poi inizia il riempimento dello stoccaggio di bassa pressione, prelevando il gas dalla rete e comprimendolo fino a 55 bar. A questo punto il compressore aspira metano a 55 bar dal primo stoccaggio e lo comprime fino a 105 bar nel secondo stoccaggio e così via fino al riempimento completo dell’ultimo stadio. Il punto cruciale che occorre evidenziare consiste nel fatto che per riempire il secondo stoccaggio aspirando gas dal primo sono necessari più passaggi, cioè non tutto il metano contenuto nel primo è sufficiente a riempire il secondo. Quindi il compressore cambia continuamente sia la pressione di aspirazione sia quella di mandata e conseguentemente le valvole si aprono e chiudono con una frequenza alquanto elevata. Si comprende che, per controllare il transitorio di avviamento, è necessario predisporre un codice che gestisca la sequenza di operazioni tramite il pannello di controllo dell’impianto. 90 SISTEMA DI COMPRESSIONE Sono inoltre predisposti dei sistemi di sicurezza che scattano a protezione del sistema quando vengono superati i valori massimi di temperatura e pressione ammissibili nei componenti. Nel paragrafo successivo, dove è riportata la descrizione del P&ID dell’impianto, vengono mostrati tutti i dispositivi (valvole, sensori, etc..) inseriti per realizzare le operazioni previste nella logica di funzionamento del sistema. 3.5 Il P&ID dell’impianto di compressione del metano La stesura del P&ID rappresenta la prima fase della progettazione esecutiva del prototipo dell’impianto innovativo di compressione del gas metano per autotrazione. Lo schema P&ID (Process and Instruments Diagram) è il documento che contiene la definizione esatta e dettagliata del processo, più tutta la strumentazione necessaria al controllo e alla regolazione delle condizioni di funzionamento di ogni parte dell’impianto. La differenza rispetto al PFD (Process Flow Diagram) consiste nel fatto che quest’ultimo rappresenta uno schema di massima del processo, in cui sono indicati i flussi principali e i componenti che intervengono nella realizzazione del ciclo; i dati contenuti sono di tipo prettamente termodinamico. Il P&ID, invece, contiene tutte le connessioni tra i vari componenti fisici che dovranno poi essere realizzate durante la costruzione: fornisce quindi un’idea precisa, anche se meno schematica ed immediata, dell’andamento dei flussi all’interno dell’impianto. La base per la costruzione del P&ID è quindi il PFD, a cui si apportano modifiche progressive per renderlo corrispondente al processo effettivo; successivamente si inseriscono la strumentazione necessaria e le valvole. Alla fine, questo schema risulta anche piuttosto complesso, data la grande quantità di informazioni che contiene. Il risultato è uno schema molto articolato, che nel caso in questione è stato suddiviso in tre sezioni: Sezione 1. Sistema di compressione del gas metano Sezione 2. Sistema di raffreddamento delle bombole Sezione 3. Circuito di lubrificazione ad olio dei manovellismi Sezione 1 – Sistema di compressione del gas metano Questa sezione comprende tutta la parte principale del sistema, in cui il metano è l’unico fluido circolante. Lo schema rappresenta l’intero processo, partendo dall’aspirazione dal gas dalla rete fino alla sua distribuzione alle utenze. In particolare, le linee gialle rappresentano l’aspirazione dalla rete, le linee rosse sono le linee di aspirazione e quelle blu, le linee di mandata del compressore, mentre le linee fucsia rappresentano le linee di distribuzione alle utenze. La progettazione del compressore è stata completamente svolta dalla G.I.&E., data l’esperienza e la specializzazione nel settore. Anche lo schema di processo della macchina, nelle linee di base, è stato realizzato dalla stessa azienda e poi successivamente integrato nel progetto complessivo. Come già discusso in precedenza, la macchina opera la compressione in tre fasi successive per mezzo dello stesso compressore, utilizzando lo stesso rapporto di compressione in tutte e tre le fasi. Gli ingressi al compressore sono rappresentati dalla linea di aspirazione 91 SISTEMA DI COMPRESSIONE dalla rete, da quella di aspirazione dallo stadio di bassa pressione e dalla linea di aspirazione dallo stadio di media pressione. Sezione 2 – Sistema di raffreddamento delle bombole Questa sezione comprende il sistema di vasche in cui vengono immerse le bombole degli stoccaggi per essere raffreddate. Lo schema rappresenta il circuito aperto con acqua di pozzo a perdere, dove l’acqua fredda viene alimentata dal fondo con un sistema di tubi che ne permette una circolazione omogenea in ogni parte della vasca. Sezione 3 – Circuito di lubrificazione ad olio dei manovellismi Questa sezione rappresenta il circuito di lubrificazione olio dei manovellismi, poiché i cilindri del compressore sono raffreddati ad olio. Questo circuito è composto da: pompa olio refrigerante olio raffreddato ad aria filtro olio a cartuccia valvola di sfioro olio una serie di strumenti di controllo del circuito L’olio di lubrificazione utilizzato è il tipo ISO100 (per temperature ambienti superiori a 0°C) oppure il tipo ISO68 (per temperature ambienti inferiori a 0°C). 92 SISTEMA DI COMPRESSIONE Figura 3.27 – Schema P&ID per il sistema di compressione del gas metano 93 SISTEMA DI COMPRESSIONE Figura 3.28 – Schema P&ID per il sistema di raffreddamento bombole 94 SISTEMA DI COMPRESSIONE Figura 3.29 – Schema P&ID per il circuito di lubrificazione ad olio dei manovellismi 95 SISTEMA DI COMPRESSIONE 3.6 Sistema di misurazione Un’altra fondamentale categoria di informazioni contenuta nel P&ID dell’impianto riguarda la strumentazione utilizzata per monitorare e, se necessario, regolare le condizioni di funzionamento dell’impianto stesso. I sensori installati controllano alcune grandezze in punti strategici del sistema e producono un insieme di segnali che devono descrivere, nella maniera più completa ed univoca possibile, la situazione in tempo reale. Le grandezze controllate in questo impianto prototipo sono: Temperatura del gas sia in aspirazione che in mandata del compressore Temperatura del gas contenuto nelle bombole degli stoccaggi Temperatura del gas nell’utenza Temperatura dell’acqua contenuta nelle vasche di raffreddamento Pressione del gas sia in aspirazione che in mandata del compressore Pressione del gas contenuto negli stoccaggi Pressione del gas nell’utenza Portata del flusso di gas in aspirazione e in mandata del compressore. Queste grandezze determinano completamente lo stato di funzionamento dell’impianto. Poiché l’impianto, però, è ancora in fase sperimentale, è necessario acquisire un insieme di dati sulle condizioni operative reali che sia il più ampio e dettagliato possibile, in modo da poter confrontare il comportamento di ogni componente con quanto previsto dai calcoli. I misuratori della varie grandezze sono stati inseriti con lo scopo di poter conoscere temperature, pressioni e portate in qualsiasi punto dell’impianto e poter così aver più informazioni possibili riguardo il funzionamento operativo reale dell’impianto da confrontare in seguito con i modelli di simulazione. Gli strumenti che si sono collocati sull’impianto prototipo sono: 1 misuratore di portata massico, utilizzato sia per misurare la portata in mandata del compressore, sia la portata in distribuzione all’utenza. Questo è stato possibile attraverso un sistema di valvole. termocoppie a contatto, per misurare la temperatura in ingesso e in uscita dell’acqua dagli stoccaggi termocoppie a pozzetto, per misurare la temperatura del gas in ingresso e in uscita dagli stoccaggi termocoppie a contatto, per rilevare la temperatura del gas nell’utenza finale misuratori di pressione posizionati in mandata e aspirazione del compressore, sugli stoccaggi e sull’utenza. Il problemi rilevati durante le prove sperimentali riguardanti il sistema di misurazione sono legati al fatto che il massico, per come è stato realizzato il by-pass, durante la carica utenze può solamente rilevare la portata in distribuzione a queste, quindi in questi momenti non è mai 96 SISTEMA DI COMPRESSIONE stato possibile rilevare la portata in mandata. Quindi i dati relativi sono stati estrapolati grazie a simulazioni. Altri problemi sono scaturiti dall’utilizzo di termocoppie a contatto per misurare la temperatura dell’acqua, che sono risultate di una tipologia non idonea per fornire risultati precisi. Di seguito riportiamo una breve descrizione delle caratteristiche degli strumenti utilizzati. Misuratori di pressione. I sensori di pressione sono comunemente costituiti da tre elementi comuni: il primo che trasforma la forza o la pressione in uno spostamento; il secondo, che amplifica e trasmette meccanicamente il segnale di spostamento; il terzo, che trasforma il segnale meccanico in segnale elettrico. Su tutti questi elementi agisce la temperatura di esercizio, che causa sia derive di zero, legate alle variazioni dimensionali dei vari componenti della catena, sia derive di sensibilità, dovute alla dipendenza del modulo di Young dalla temperatura. Tali effetti devono essere compensati sia attraverso un opportuno posizionamento del sensore per eliminare la deriva di zero, sia con l’uso di compensatori elettrici per ridurre la deriva di sensibilità. Misuratore di portata. Il misuratore di portata installato nell’impianto prototipo è un misuratore di portata massico Endress Hauser a effetto Coriolis, il cui funzionamento è mostrato in figura. Il fluido che scorre con una portata massica di G chilogrammi al secondo passa attraverso una tubatura a forma di C supportata da due staffe. Il tubo è mantenuto in vibrazione flessionale stazionaria con un regime sinusoidale (alla sua frequenza propria, tra 50 e 80 Hz, modellandolo come una mensola) da un sistema elettromagnetico retro azionato. Questo è un sistema di controllo auto-alimentato che lavora sempre in corrispondenza della frequenza propria della mensola (e quindi con richiesta di potenza minima) anche quando tale frequenza varia per effetto della densità del fluido. Questo viene realizzato derivando il segnale del motore, che fornisce la forza, da un avvolgimento sensibile alla velocità, avvolto sulla medesima struttura su cui è posto l’avvolgimento del motore (condividono lo stesso nucleo magnetico). L’ampiezza viene stabilizzata col controllo retro azionato, che confronta la tensione dell’avvolgimento sensibile (velocità) con un segnale di riferimento imposto. La configurazione meccanica tipo “diapason” minimizza la forza di vibrazione che si deve fornire al telaio. I misuratori a effetto Coriolis richiedono che il fluido “senta” una velocità angolare ω il cui vettore sia perpendicolare alla velocità V del fluido. In questo esempio ω è un movimento oscillatorio prodotto dalla flessione del tubo a C attorno ai suoi supporti. Per l’analisi semplificata di figura.. ω è trattata come la rotazione di un corpo rigido attorno ad un asse fisso e la portata del fluido è rappresentata tramite un’unica velocità V, invece che attraverso un profilo di velocità. L’accelerazione assoluta di un punto individuato da un vettore ρ, che parte dall’origine (individuata da un vettore R che esce da un punto di riferimento fisso) di un sistema di coordinate rotante definito da un vettore di velocità angolare ω, è data da: 97 SISTEMA DI COMPRESSIONE = +ω (ω ρ) + ρ+ Per il nostro esempio R ≡ 0, quindi r + 2ω =0e (3.6) r r = V. I sensori di movimento del misuratore di flusso sono sensibili all’angolo di torsione θ; dunque si prendono in considerazione solo quelle forze di inerzia che causano torsione. Nell’equazione sopra l’unico termine di questo tipo è l’accelerazione di Coriolis 2ω X V. Un elemento di massa del fluido dM in corrispondenza di ρ causa una forza d’inerzia di entità pari a (dM)(2ω X V) e direzione opposta a ω X V. Poiché V cambia segno dal lato destro al lato sinistro del tubo a C, un paio di masse, una posta a destra e l’altra a sinistra, generano una coppia torsionale d’inerzia dT: dT = 2(2ω T= V) (dM)d = 2(2ω = 4ωGd V) d = 4LdωG (3.7) (3.8) La velocità angolare ω oscilla sinusoidalmente così che la coppia T risulta anch’essa sinusoidale. Questa agisce da segnale di controllo tendendo a far torcere il tubo a C; poiché la frequenza propria torsionale del tubo a C è ben sopra questa frequenza d’azionamento allora il sistema torsionale massa/molla agisce essenzialmente come una molla di rigidezza Ks, permettendo il calcolo dell’angolo di rotazione θ (torsione) da Θ= G (3.9) I trasduttori di spostamento P1 e P2 ( sia di tipo ottico, sia di tipo magnetico) vengono collocati nei pressi della posizione neutra del tubo. Sono solitamente di tipo on-off, dunque non si usano sensori proporzionali, e generano un impulso quando la tubatura passa in corrispondenza della loro posizione. A causa della torsione θ uno dei trasduttori verrà triggerato un intervallo di tempo Δt più tardi dell’altro. Se la velocità angolare media in questo Δt è ωav allora Θ= ≈ (3.10) dove il valore istantaneo ω ≈ ωav, a causa del fatto che il movimento viene rilevato su una piccola frazione del ciclo totale. Combinando otteniamo G= (3.11) che mostra come Δt sia una misura lineare della portata in massa. Nel sistema che si sta considerando la misurazione di Δt è implementata con uno schema di tipo pulse with modulation, avvalendosi di un oscillatore digitale dotato di gate che si interfaccia con un contatore up-down. Viene facilmente ottenuta anche la quantità di fluido transitata su un qualsiasi intervallo di 98 SISTEMA DI COMPRESSIONE tempo attraverso un’integrazione digitale. Questo tipo di misuratore è privo di ostruzioni; inoltre è essenzialmente insensibile alla viscosità, alla pressione e alla temperatura; può essere utilizzato con liquidi puliti, schiume e residui, e anche con liquidi contenenti gas. Siccome Δt viene misurato una volta per ogni ciclo di flessione allora il misuratore è in grado di rispondere in modo rapido a portate variabili; tuttavia per la misura dalla portata media viene effettuata una media di differenti cicli, al fine di migliorare l’accuratezza. Il funzionamento di tale dispositivo parte dalla considerazione che in un sistema di riferimento uniformemente rotante, un corpo in movimento appare (ad un osservatore nello stesso sistema di riferimento), come soggetto ad una forza radiale rispetto al movimento del sistema, detta Forza di Coriolis. Se si fa quindi passare un fluido in un tubo circolare (solitamente a forma di U) si crea uno spostamento di questo tubo (solitamente mediante vibrazioni indotte) a causa della forza di Coriolis agente sul tubo stesso. Questo spostamento è proporzionale alla portata massica, che può così essere misurata. Qui di seguito è possibile osservare lo schema del massico e le sue specifiche tecniche. Figura 3.30 – Misuratore di portata massico Endress Hauser a effetto Coriolis 99 SISTEMA DI COMPRESSIONE Fi g ur a 3 .3 1 – S c he m a del mi s ur a to re di po rt a t a m as si co Ta bel l a 3 .9 – S p eci f i ch e te cni c he del mi s ur at o re m a s si co E n d r e s s Ha u s e r TECHNICAL CHARATERISTICS M a n uf ac tur er M o del E ND R ESS H A U S E R P R O MA SS M D N8 3 / 8 ” M ea s uri n g S y ste m Co ri o l i s M a ss Fl o w Po si ti o n G a s Co mp re sso r Di s c h ar ge Gas N at ur al g a s G a s C a p aci t y 1200 m3/h E xerci se pre ss ure 2 5 5 Ba r Te mpe r at ure R a n ge -50 +150 °C m a x/ mi n Pro j ec t T em per a tu re 4 0 °C M a xi m um me as ur ed e r ro r ± 0 .5 0 % ± [( ze ro po i n t s t a bi l i ty/ me a su red val u e) x 1 0 0 ]% o .r. De n si ty ± 0 .0 2 g/ c c De gre e o f pro tec ti o n IP 6 7 In st al l ati o n i n l i ne Di s pl a y wi t ho u t di s pl a y Certi fi c a tes an d CE m ar k, A TE X I I 2 G D Ee x d e I IC ap pro val s 100 SISTEMA DI COMPRESSIONE Misuratori di temperature. Nell’impianto sono state utilizzate termocoppie sia a contatto che e pozzetto. Una termocoppia è costituita da una coppia di conduttori elettrici di diverso materiale uniti tra loro in un punto. Se due fili di materiali differenti A e B sono collegati in un circuito, come mostrato in figura 3.32, con una giunzione alla temperatura T1 e l’altra alla temperatura T2, allora un voltmetro con impedenza infinita osserva una forza elettromotrice E, oppure, se collegato ad un galvanometro, si misura una corrente I. L’entità della tensione E dipende dal materiale e dalle temperature. La corrente I è semplicemente E divisa per la resistenza totale del circuito, che comprende l’impedenza del galvanometro. Figura 3.32 – Schema di funzionamento di una termocoppia La forza elettromotrice di natura termoelettrica è un effetto distribuito lungo lo sviluppo del filo di ciascun singolo materiale ed esisterebbe anche se il filo non fosse collegato a niente. La sua ampiezza Eσ dipende da una proprietà dei materiali chiamata coefficiente di Seebeck assoluto σ e dalla distribuzione di temperatura lungo il filo. Il coefficiente di Seebeck è definito dalla relazione: = (T2) - (T1) (3.12) Mentre le operazioni di base sulle termocoppie è meglio considerarle in termini di coefficiente assoluto di Seebeck e di tensione fornita su ciascun filo le termocoppie di uso pratico sono sempre formate da due o più materiali. La situazione più semplice e comune è quella con soli due materiali e tali copie sono descritte dal coefficiente relativo di Seebeck, che altro non è se non la differenza dei loro coefficienti assoluti. σA E= (3.13) La forza elettromotrice relativa di Seebeck E è ciò che viene fornito, in funzione della temperatura, in tabelle costruite secondo convenzioni standard, fornite dai costruttori di fili per termocoppie. Nella pratica industriale, ad esempio, la termocoppia è inserita all'interno di una guaina di protezione che penetra all'interno dell'apparecchiatura della quale si vuole misurare la temperatura. Subito all'esterno, i due conduttori sono connessi ad una morsettiera di porcellana contenuta dentro una testina di protezione. Da questo punto, altri due conduttori elettrici di metallo uguali a quelli della termocoppia prolungano il collegamento elettrico fino ad una sala controllo centralizzata, e vengono collegati alla morsettiera di uno strumento indicatore o 101 SISTEMA DI COMPRESSIONE registratore di temperatura. In tal modo il giunto freddo si trova fisicamente sottoposto alla temperatura presente su tale morsettiera. Questa temperatura viene misurata tramite un termistore o una termoresistenza e utilizzata, all'interno dello strumento, per correggere elettricamente il segnale proveniente dalla termocoppia. In questo modo, qualsiasi sia la temperatura presente in tale zona, è come se il giunto freddo si trovasse alla temperatura di 0 °C. Quest'azione si chiama compensazione della temperatura ambiente ed assicura la massima precisione di misura. Lo strumento misuratore avrà sulla sua scala o sul suo display l'indicazione direttamente in gradi Celsius (e non in mV), in quanto al suo interno esistono sistemi che tengono conto anche della non linearità del segnale in ingresso. 3.6.1 Le valvole L’altra importante informazione contenuta nel P&ID riguarda le valvole: il documento ne indica infatti la collocazione, la tipologia e la funzione. Di seguito si elencano le tipologie di valvole inserite e i principali criteri di scelta e di posizionamento. Tra le varie categorie di valvole utilizzate (di intercettazione, di non ritorno, di sicurezza, ecc..), viene dato particolare risalto alle valvole di controllo e regolazione e ne vengono discussi il criterio di posizionamento e la funzione. Questi elementi svolgono infatti un ruolo attivo nella gestione e nella regolazione dell’impianto e, come tali, una particolare cura deve essere riservata alla loro scelta e collocazione. Valvole di intercettazione. Tutte le apparecchiature sono state equipaggiate con valvole che ne consentono il distacco dalla rete di tubazioni al momento della manutenzione oppure che le isolino in caso di malfunzionamento. Sono state utilizzate valvole a sfera. Valvole di non ritorno. Questi elementi sono molto importanti e sono stati posizionati prima e dopo gli stoccaggi, affinchè il flusso del gas non inverta la propria direzione compromettendo il funzionamento dell’intero sistema. Valvole di sicurezza. L’impianto è dotato di una serie di valvole che sfiatano il gas processato in atmosfera, nel caso di innalzamento della pressione oltre una soglia prestabilita. Sono posizionate in modo da garantire la sicurezza da sovrappressione in ogni linea. Le valvole di sicurezza sono dei dispositivi usati per proteggere le apparecchiature e le tubazioni dalle sollecitazioni dovute a valori di pressione interne maggiori di quelle di progetto. Esse rimangono chiuse in condizioni di esercizio normali; se la pressione del fluido, a causa di anomalie di esercizio, di incidenti o di disservizi di qualsiasi genere, raggiunge il valore massimo ammissibile, le valvole di sicurezza si aprono automaticamente mettendo in comunicazione le apparecchiature su cui sono state installate con l’ambiente esterno. Se la valvola di sicurezza è ben dimensionata, la portata scaricata è tale da evitare il raggiungimento di pressioni superiori a quelle di progetto dell’impianto protetto. La variabile tenuta sotto 102 SISTEMA DI COMPRESSIONE controllo è ovviamente la pressione del gas naturale, le cui cause di incremento anomalo possono essere diverse. Valvole di controllo e regolazione. Questi elementi costituiscono l’insieme di strumenti che consentono di agire sul processo e regolarne il funzionamento, attraverso la modifica di alcune variabili. Queste valvole sono attivate pneumaticamente. 3.7 Dimensionamento delle tubazioni dell’impianto CNG Il dimensionamento di una linea di tubazione e le successive verifiche sulle varie caratteristiche salienti prevedono una serie di operazioni che possono essere sintetizzate come di seguito: 1. definizione delle linee e scelta del materiale 2. calcolo del diametro di primo tentativo, sulla base della velocità ammissibile del fluido 3. ipotesi sulla classe di resistenza della tubazione (numero di schedula) 4. scelta del diametro nominale 5. calcolo della velocità effettiva del fluido all’interno del tubo 6. calcolo delle perdite di carico lineari 7. calcolo dello spessore minimo ammissibile 8. verifica di resistenza a pressione interna 9. analisi di massima delle deformazioni termicamente indotte 10. scelta della tipologia di isolamento 11. calcolo delle dispersioni termiche. La configurazione del piping dell’impianto, quindi, si configura come un’operazione iterativa: i calcoli vengono eseguiti secondo l’elenco riportato sopra, ma i risultati di una fase possono richiedere modifiche in alcuni parametri, che si ripercuotono poi su tutti gli altri. La procedura si ripete fino al raggiungimento della condizione ottimale di progetto; in ogni fase, inoltre, è necessario tenere presenti i vincoli imposti dalle normative e dalla sicurezza, oltre che le informazioni ricavate dall’esperienza pratica. 3.7.1 Scelta del materiale Le tubazioni dell’intero sistema sono caratterizzate da due differenti materiali. Quelle con diametro maggiore di 25 mm, cioè (1”), sono realizzate in acciaio al carbonio senza saldatura, indicato con la sigla ASTM A106B. Le tubazioni con diametro minore di 25 mm, invece, sono realizzate in acciaio inox ASTM A269 TP 316, poiché in queste tubazioni il materiale subisce forti sollecitazione soprattutto per quanto riguarda la pressione a cui viene sottoposto. Questo materiale è caratterizzato da resistenza a rottura elevata e basso carico di snervamento, ma da elevata tenacità. E’ un acciaio inossidabile austenitico, legato con cromo e nichel, che presente un’eccezionale resistenza alla corrosione. 103 SISTEMA DI COMPRESSIONE 3.7.2 Diametro di primo tentativo e calcolo delle perdite di carico distribuite Per i successivi dimensionamenti è comunque necessario poter partire da un valore del diametro, su cui poter effettuare le verifiche. Il parametro su cui basare il calcolo è stato la velocità del fluido nelle varie condotte: si è cioè stabilito un valore ammissibile per questo dato, differenziato a seconda del tipo di fluido e lo si è utilizzato per individuare il diametro interno della tubazione. I valori stabiliti sono: 1 m/s per i liquidi 10 m/s per i gas Poiché tutte le grandezze di processo sono note per ogni linea, dalla portata alla densità, la sezione trasversale di passaggio è stata valutata come: A= (3.14) In cui : portata massica del fluido nella linea, ρ: densità del fluido nella linea, u: velocità stabilita del fluido, Il valore ottenuto è stato poi modificato in base al confronto con i diametri commerciali. Le specifiche forniscono, infatti, i dati delle tubazioni in termini di diametro esterno e spessore di parete, ma anche in termini di sezione trasversale. In questo modo è stato possibile risalire al valore desiderato di diametro. Nel caso in cui il valore calcolato ricadesse tra due diametri commerciali diversi, si è scelto il maggiore. 3.7.3 Classe di resistenza Per classe di resistenza si intende una serie, normata, di combinazioni di diametri e spessori che definiscono la geometria del tubo; ogni serie è contraddistinta da un numero, che viene definito numero di schedula. Nelle varie combinazioni, i diametri esterni delle tubazioni, anch’essi normati, rimangono costanti, ma varia lo spessore a parità di diametro esterno e, di conseguenza, aumenta la resistenza a parità di materiale. 104 SISTEMA DI COMPRESSIONE Per l’impianto è stato scelto un valore intermedio di resistenza, rappresentato dalla schedula 40, che è stato mantenuto costante in ogni zona del sistema, fatta eccezione per alcuni tratti, dove si è preferita una schedula 80, a causa del valore molto elevato di pressione presente. Le norme di riferimento per la determinazione delle geometrie delle tubazioni sono: norma ANSI/ASME 36.10 per tubazioni in acciaio al carbonio norma ANSI/ASME 36.19 per tubazioni in acciaio inossidabile A questo punto, è stato possibile procedere con i calcoli delle perdite di carico distribuite, dopo aver determinato le reali condizioni di flusso che si ottengono con i diametri scelti. 3.7.4 Perdite di carico continue Calcolo della velocità dei fluidi. La velocità è stata semplicemente ottenuta come: u= (3.15) In cui: : portata massica del fluido nella linea, ρ: densità del fluido nella linea, A= : area della sezione trasversale del tubo, : diametro esterno della tubazione, : spessore di parete della tubazione, Dal confronto con i valori di riferimento, alcune velocità sono risultate troppo elevate; si è comunque proceduto con il calcolo, per verificare l’effettiva entità delle perdite di carico, nel caso in cui le velocità non fossero troppo dissimili dai valori desiderati (scostamento del 2030%), mentre si è direttamente aumentato il diametro nominale della tubazione nel caso in cui le velocità risultassero do molto superiori. Calcolo del numero di Reynolds del flusso. Anche per quanto riguarda i dati necessari a questo calcolo, la simulazione di HYSYS® ha fornito i dati necessari, in particolare la viscosità cinematica. Il numero di Reynolds, definito come Re = (3.16) 105 SISTEMA DI COMPRESSIONE In cui u: velocità stabilita del fluido, D: diametro idraulico della tubazione, ( con i tubi a sezione circolare coincide con il diametro interno) v: viscosità cinematica del fluido, Dal numero di Reynolds è stato possibile risalire alle condizioni di flusso nelle varie linee. Il flusso è risultato ovunque turbolento, anche se vicino alla transizione. Determinazione della scabrezza relativa. E’ definita come il rapporto tra l’altezza media delle asperità che caratterizzano la superficie interna del tubo (rugosità assoluta) e il diametro interno ed è ovviamente adimensionale: ε= (3.17) Per le tubazioni in acciaio utilizzate, si è scelto un valore unificato della rugosità, desunto dal programma HYSYS®, corrispondente ad un materiale indicato come acciaio liscio: tale valore è pari a k = 9,11 x , cioè poco meno di un millimetro. Date le piccole dimensioni dei tubi, le scabrezze relative sono risultate piuttosto elevate. Il valore di rugosità utilizzato è volutamente pessimistico, in quanto non sono al momento disponibili dati precisi sulle finiture superficiali delle superfici interne delle tubazioni; in ogni caso si è preferito un approccio di tipo conservativo, che fornisse il valore delle perdite di carico in condizioni non ottimali. Determinazione del fattore di attrito. La scabrezza relativa e il numero di Reynolds caratteristico del flusso sono i parametri necessari per poter individuare il fattore di attrito sul Diagramma di Moody. Le combinazioni dei due parametri calcolati ricadono tutte nella zona cerchiata in rosso nella figura, in cui il fattore di attrito è descritto da una curva pressoché costante al variare delle condizioni di flusso (l’elevata rugosità relativa provoca infatti un’immediata transizione alla turbolenza) e i relativi fattori di attrito sono compresi tra 0,04 e 0,07. 106 SISTEMA DI COMPRESSIONE Figura 3.33 – Valori medi dei fattori di attrito per le tubazioni dell’impianto Calcolo delle perdite di carico distribuite. Le perdite di carico continue per unità di lunghezza sono state calcolate con la formula 3.18: (3.18) In cui λ : fattore di attrito adimensionale ricavato con il diagramma di Moody f : fattore di correzione sul fattore di attrito. Per tubazioni sottoposte a condizioni di esercizio particolarmente aggressive, potrebbe essere necessario maggiorare il fattore λ; questa precauzione è stata presa nel caso delle linee iniziali che trasportano il gas. I risultati ottenuti sono stati confrontati con i valori desiderati di perdite di carico. In questo particolare, è stato calcolato il parametro velocity head, definito come VH = (3.19) In cui ρ: densità del fluido nella linea, 107 SISTEMA DI COMPRESSIONE D: diametro idraulico della tubazione, u: velocità stabilita del fluido, Con i simboli sopra utilizzati il valore di riferimento per questo parametro è stato imposto pari a circa 700 . Alcune linee hanno fatto rilevare perdite troppo elevate e di conseguenza sono stati aumentati i diametri. Alla fine i diametri scelti sono quelli riportati in tabella 3.10, mentre in tabella 3.11 vengono riportate le perdite di carico. Tabella 3.10 – Diametri scelti per le tubazioni dell’impianto prototipo STREAM DESCRIPTION INTERNAL DIAMETER MATERIAL mm aspirazione ing. Stocc. BP ing. Stocc. MP ing stocc. AP asp. Stocc. BP asp. Stocc. MP BP - coll. utenze MP - coll. utenze AP - coll. utenze coll. utenze utenze 35,129 17,087 17,030 10,543 20,081 15,751 10,602 15,052 18,828 10,602 15,052 18,828 DN SCHEDULA inch SS SS SS SS SS SS SS SS SS SS SS SS 1 1/2'' 1/2'' 1/2'' 1/2'' 3/4'' 1/2'' 1/2'' 1/2'' 3/4'' 3/4'' 3/4'' 3/4'' 40 40 40 80 40 40 40 40 80 80 80 80 OD WALL THK CROSS SECTIONAL AREA mm mm m2 48,26 21,34 21,34 21,34 26,67 21,34 21,34 21,34 26,67 26,67 26,67 26,67 3,68 2,77 2,77 3,73 2,87 2,77 2,77 2,77 3,91 3,91 3,91 3,91 0,00131382 0,00019607 0,00019607 0,00015131 0,00034406 0,00019607 0,00019607 0,00019607 0,00027907 0,00027907 0,00027907 0,00027907 108 SISTEMA DI COMPRESSIONE Tabella 3.11 – Calcolo delle perdite di carico dell’impianto prototipo STREAM DESCRIPTION STARTING POINT PRESSURE MASS FLOW MASS DENSITY SPEED bar kg/h kg/m3 m/s aspirazione ing. Stocc. BP ing. Stocc. MP ing stocc. AP asp. Stocc. BP asp. Stocc. MP BP - coll. utenze MP - coll. utenze AP - coll. utenze coll. utenze utenze PRESSURE LOSS L=1m PRESSURE LOSS L=5m mbar 5,000 5,8062 154,5037 362,0944 148,9032 53,6040 181,3302 20,3207 PRESSURE LOSS L=10m 19,00 70,00 170,00 250,00 52,00 110,00 52,00 406,56 406,56 1057,06 569,18 406,56 569,18 113,33 11,652 49,250 128,900 181,100 35,660 81,140 35,660 7,38 11,70 11,62 5,77 9,20 9,94 4,50 mbar 1,00E+00 1,1611 30,8734 72,3572 29,7735 10,7164 36,2421 4,0635 mbar 152,00 736,67 115,000 9,08 41,9405 209,8184 419,9272 230,00 52,00 152,00 230,00 1700,00 113,33 736,67 1700,00 169,600 35,660 115,000 169,600 9,98 3,16 6,38 9,98 54,2310 1,7355 17,9112 54,2310 271,2828 8,6780 89,5773 271,2828 542,8863 17,3574 179,2075 542,8863 10 11,6141 309,3499 724,9634 297,8952 107,2634 362,9603 40,6494 3.7.5 Verifica di resistenza La verifica è stata svolta conformemente alla norma ANSI/ASME B31.3, in cui sono stati reperiti tutti i dati necessari. Si è trattato di confrontare un valore di tensione in condizioni di esercizio, ricavato con formule opportune, con un valore di tensione ammissibile, sempre calcolato secondo le norme. I fattori che vanno considerati nella verifica di resistenza sono due: la pressione interna e i cambiamenti di temperatura. L’analisi verrà svolta in maniera separata. Rating delle flange e valori di riferimento. Alla scelta della classe di resistenza delle tubazioni, si accompagna la scelta del rating delle flange. Per rating si intende una combinazione di condizioni di temperatura e pressione, scelte in moda che coprano l’intero campo delle condizioni operative, che individuano unicamente una tipologia, normata, di flangia. Poiché nel sistema le pressioni sono molte elevate, la scelta si è basata proprio sulle condizioni di pressione. I rating individuati sono stati due e i valori di pressione di progetto, espressi in bar g sono: rating 150# = 1,9 MPa rating 300# = 4,96 MPa I valori di pressione sono ovviamente superiori a quanto richiesto dal funzionamento a regime dell’impianto; una simile cautela è però necessaria, poiché la normativa vigente prevede un 109 SISTEMA DI COMPRESSIONE certo grado di sovradimensionamento per resistere a condizioni di un eventuale d imprevisto aumento di sollecitazione. Verifica a pressione interna Determinazione delle tensioni caratteristiche. Per ogni materiale utilizzato per la costruzione delle tubazioni o componenti di piping, la norma fornisce sotto forma di tabella i valori di tensione limite di rottura a trazione e tensione di snervamento; inoltre, sono indicati, in funzione della temperatura, i valori di tensione ammissibile. Di seguito riportiamo i dati per ognuno dei due tipi di acciaio utilizzato: Tabella 3.12 – Caratteristiche dei materiali utilizzati per le tubazioni MATERIALE ASTM A106B ASTM A269 TP 316 TENSIONE DI ROTTURA [MPa] 415 517 TENSIONE DI SNERVAMENTO [MPa] 240 207 TENSIONE AMMISSIBILE [MPa] 138 138 Determinazione della tensione e pressione di progetto. Si tratta del valore da inserire nel calcolo dello spessore minimo della parete, progettato per resistere ad una pressione interna. La norma propone vari criteri per la determinazione; il più restrittivo verrà applicato. In questo caso, anche in base ai dati disponibili, si è stabilito un valore di tensione di progetto pari ad un quarto delle tensioni di rottura: ASTM A106B = = 103,3 MPa ASTM A269 TP 316 = = 129,3 MPa Ovviamente, la tensione di design è inferiore alla tensione ammissibile: questo costituisce un ulteriore fattore cautelativo nel dimensionamento. La pressione di progetto, invece, intesa come pressione differenziale sulla parte del tubo tra pressione esterna ed interna, è stata scelta in base al rating delle flange sulla linea: rating 150# = 1,9 MPa rating 300# = 4,96 MPa Fattori correttivi. Le formule presentate dalla norma richiedono la conoscenza del valore di alcuni parametri correttivi, di formulazione empirica, che modificano l’espressione matematica semplice per il dimensionamento. Nel caso attuale, la norma richiede la conoscenza di due fattori: γ: coefficiente moltiplicativo della pressione, da scegliere in base al rapporto spessore/diametro esterno della tubazione. Se vale la relazione , cioè se i tubi 110 SISTEMA DI COMPRESSIONE possono essere considerati in spessore sottile, questo parametro va ricavato da tabella, in funzione del materiale utilizzato; in caso contrario , invece, va ricavato con un’apposita formula. Per tutte le tubazioni adottate è valida l’ipotesi che i tubi sia in parete sottile, quindi il dato è stato ricavato dalla tabella. E: fattore di qualità variabile a seconda del processo tecnologico seguito dal componente. In questo caso il fattore di interesse è costituito da Ej, riguardante i processi di saldatura e le modalità di controllo dei giunti saldati, che compare nel calcolo come coefficiente moltiplicativo della tensione ammissibile. Poiché non si conosce ancora con esattezza il processo di saldatura che verrà utilizzato ed il relativo metodo di verifica, si è scelto un valore intermedio ma cautelativo per Ej, pari a 0,75. Calcolo dello spessore minimo per resistere alla pressione interna. La formula a cui si è fatto riferimento per il calcolo dello spessore è la 3° che appare nella sezione 304.1.2 della norma ANSI/ASME B31.3: (3.20) dove : diametro esterno della tubazione, Ej : fattore adimensionale di qualità riguardante la saldatura, precedentemente descritto Y : coefficiente moltiplicativo, pari a 0,4 per tutti i materiali Sa, p : tensione e pressione di progetto variabili con il materiale, precedentemente calcolate, [MPa] I valori di spessore ottenuti sono stati poi confrontati con gli spessori determinati in precedenza per le tubazioni: tutti sono risultati leggermente sovradimensionati. Calcolo delle tensioni effettive in condizioni di esercizio, date dalla pressione interna. Lo stato tensionale delle tubazioni viene normalmente studiato utilizzando il modello del tubo in parete sottile, in cui il rapporto assume valori superiori a 20. In questo caso, però, le tubazioni, soprattutto quelle che presentano i più piccoli valori del diametro, non rientrano nel range imposto per poter applicare la semplificazione (rientrano per poco nel limite imposto dalla normativa per poter considerare il componente come elemento in parete sottile, cioè ); d’altra parte gli spessori utilizzati rendevano difficile immaginare di poter studiare il componente con il modello dei tubi a forte spessore. Il primo aspetto critico è stato quindi la scelta del modello di calcolo da utilizzare. La principale differenza consiste nel fatto che il tubo a spessore sottile considera le tensioni uniformi lungo il raggio, mentre il modello in parete spessa non trascura la variabilità radiale dello stato tensionale; si tratta quindi di verificare se l’ipotesi di uniformità sia accettabile caso per caso. 111 SISTEMA DI COMPRESSIONE Sono state perciò calcolate le tensioni che interessano la zona maggiormente sollecitata dei componenti; per un tubo sollecitato a pressione interna, questa coincide con il diametro interno. Trascurando la tensione assiale, sono state valutate la tensione radiale e quella circonferenziale; la tensione radiale è identica in entrambi i casi ed è uguale e contraria alla pressione: = =- (3.21) e risulta quindi sempre una pressione di compressione. La tensione circonferenziale viene invece calcolata diversamente nei due casi e risulta, in entrambi i modelli, una tensione di trazione. modello in parete sottile [48]: modello in parete spessa: (3.22) = . (3.23) Le tensioni calcolate sono sistematicamente più alte nel secondo caso. La differenza tra le due oscilla tra il 7 e il 17% e, quindi, l’approssimazione della costanza delle tensioni sul raggio è stata considerata non applicabile e si è utilizzato il modello del tubo in parete spessa. Lo stato tensionale è stato quindi considerato biassiale, con componenti radiale e circonferenziale. La tensione equivalente è stata calcolata con il criterio di Von Mises (le tensioni calcolate sono principali) [48]: (3.24) Il confronto tra la tensione equivalente così determinata e la tensione ammissibile calcolata secondo le norme evidenzia margini di sicurezza consistenti, anche se non uniformi: si passa da rapporti pari a circa 7, a rapporti superiori a 200. 3. 7.6 Verifica a temperatura di esercizio Temperature minime di esercizio. Nella norma ANSI B31.3 si trovano indicazioni anche per quanto riguarda i limiti di temperatura nelle condizioni di funzionamento. La tabella A-1 contiene, oltre alle caratteristiche del materiale e al valore ammissibile di tensione alle varie temperature, anche il valore della minima temperatura a cui è consigliabile limitare l’uso di un materiale; si riportano i valori indicati dalla norma, a conferma della scelta fatta inizialmente. Tabella 3.13 – Temperature minime degli acciai considerati MATERIALE TIPOLOGIA TEMPERATURA MINIMA ASTM A106B ASTM A269 TP 316 Acciaio al carbonio Acciaio inossidabile austenitico Grado B -425°F (-254°C) 112 SISTEMA DI COMPRESSIONE Per quanto riguarda l’acciaio A106B va precisato che il Grado consente di determinare la temperatura minima di esercizio. Come già specificato, si tratta di un acciaio al carbonio, categoria non indicata per applicazioni a bassa temperatura; la norma indica però quantitativamente quale sia questo limite. 3.7.7 Calcolo delle dispersioni termiche Lo scambio di calore con l’esterno assume la forma di una perdita di energia termica nelle tubazioni in cui il fluido si trova ad una temperatura superiore alla temperatura ambiente e di un ingresso di calore nel sistema , in caso contrario. L’isolamento va quindi scelto in modo differente a seconda dei casi. Scelta degli isolanti. La scelta è ricaduta sul vetro cellulare, noto con il nome commerciale di foamglass la cui conducibilità termica caratteristica è pari a: λ = 3,9 x , misurata a 0°C; l’isolante viene poi rivestito con lamierino di alluminio come ulteriore protezione. Il vetro cellulare è un materiale incombustibile, completamente impermeabile all’acqua e al vapor acqueo ed inalterabile nel tempo; è un materiale di impiego comune nelle costruzioni edilizie e nell’industria. 3.7.8 Calcolo delle dispersioni lineari Il calcolo della quantità di calore scambiato è stato realizzato con il metodo delle resistenze termiche. Nel caso della parete isolata di una tubazione, la resistenza totale si configura come la serie delle resistenze termiche dei vari strati interposti tra i due punti a cui si prendono le temperature di riferimento. La resistenza totale per unità di lunghezza è data dalla somma della resistenza della tubazione in acciaio al carbonio, del vetro cellulare, del lemierino di alluminio e della resistenza termica convettiva dell’aria esterna [23]: = + + + (3.25) Sul calcolo della resistenza termica vanno fatte alcune precisazioni. La resistenza termica convettiva interna al tubo è stata trascurata e si è fatta l’ipotesi che la parete interna della tubazione si trovi alla stessa temperatura del fluido che scorre. Il coefficiente di scambio termico convettivo dell’aria esterna è stato supposto pari a 5 , in corrispondenza di una temperatura dell’aria esterna pari a circa 15°C. 113 SISTEMA DI COMPRESSIONE La conducibilità termica degli acciai nell’intervallo di temperature considerato non è costante. Per l’acciaio al carbonio questo valore è quasi sempre pari a 60 temperature più elevate, in cui assume il valore di 57 , tranne in alcuni casi, alle . La formula utilizzata per calcolare le dispersioni termiche lineari è la seguente [23]: = (3.26) 3.7.9 Considerazioni sul dimensionamento delle tubazioni Il dimensionamento di una linea deve rispondere ad esigenze contrastanti: minimizzare le perdite di carico, per cui sarebbe opportuno aumentare i diametri e ridurre gli spessori, oltre che ridurre al minimo la lunghezza della tubazione e rendere il percorso più rettilineo possibile; garantire la resistenza dell’elemento alla pressione interna, per cui sarebbe opportuno aumentare gli spessori (fino ad un certo limite, per non incorrere in possibilità di frattura per propagazione di cricche); minimizzare lo scambio termico con l’esterno, il che richiederebbe di ridurre i diametri, aumentare gli spessori e ridurre le lunghezze; compensare le deformazioni termicamente indotte, che comporterebbe l’utilizzo di percorsi molto tortuosi e pieni di curve e giunti di dilatazione e le forze derivanti da queste deformazioni, che richiederebbero di ridurre spessori e diametri. Scopo della progettazione è quindi quello di trovare la condizione di ottimo tra tutte queste esigenze contrastanti, anche se a volte risulta necessario privilegiare alcuni aspetti rispetto ad altri. Di seguito si presentano i principali criteri seguiti nel dimensionamento e nella progettazione e si discutono alcuni aspetti emersi durante lo svolgimento dei calcoli. Perdite di carico distribuite. Si tratta del primo fattore considerato durante il dimensionamento, che ha costituito una base per le valutazioni successive. Infatti, a queste perdite andranno aggiunte le perdite concentrate dovute a raccorderia, valvole, strumentazione; è quindi necessario mantenere questo valore il più basso possibile, per evitare che il compressore debba fornire maggiore potenza al fluido, con maggiore spesa di energia e conseguente abbassamento dell’efficienza dell’impianto. Gli spessori sono stati definiti in base alla scelta della categoria di resistenza; la loro influenza sulle perdite di carico non è stata quindi valutata, poiché si è ricorso all’aumento del diametro delle tubazioni nei casi in cui le perdite fossero eccessive rispetto ai valori stabiliti. 114 SISTEMA DI COMPRESSIONE Resistenza alla pressione interna. La normativa ANSI B31.3 prevede che lo spessore di una tubazione non sia inferiore ad un minimo, pari a: (3.27) in cui i due termini della somma costituiscono, nell’ordine, lo spessore minimo per resistere alla pressione interna, calcolato secondo le norme, e un sovra spessore per tener conto della corrosione e delle tolleranze geometriche. Il primo termine è stato calcolato con la formula 3.20, presentata nella stessa norma, mentre per la valutazione del secondo è necessario avere dati più precisi sulla tipologia di tubazione e sulle lavorazioni subite, al momento non disponibili. Tutte le linee dell’impianto, nelle diverse condizioni di esercizio, rientrano nei limiti, anche piuttosto restrittivi, imposti dalle normative. Il margine con cui i valori calcolati rientrano nei limiti non è però lo stesso per tutte le condizioni, ma varia anche di due ordini di grandezza per quanto riguarda le tensioni e di un ordine di grandezza per quanto riguarda gli spessori; inoltre, il sovradimensionamento risulta minimo nelle linee in cui la sollecitazione risulta più elevata, per quanto sempre entro i margini di sicurezza. Probabilmente questa sproporzione è dovuta dal fatto che, per semplicità realizzativa, è stato utilizzato lo stesso valore di schedula per quasi tutte le linee dell’impianto, indipendentemente dalle vere e proprie condizioni di esercizio. Tale valore è stato ricavato per garantire condizioni di funzionamento sicure nelle linee più sollecitate, ma comporta una bassa utilizzazione del materiale nelle zone a sollecitazione meno intensa. Le linee che presentano le tensioni più elevate per quanto riguarda la pressione interna sono quelle dove circola il gas compresso a pressioni superiori ai 150 bar, quindi le linee in aspirazione allo stoccaggio di media ed alta pressione, nonché sulla linea in mandata allo stoccaggio di alta pressione ed anche nella linea che carica le utenze partendo da quest’ultimo stoccaggio. Su queste linee ,quindi, va concentrata l’attenzione per quanto riguarda le sollecitazioni date dalla pressione interna. Bisogna comunque precisare che l’analisi tensionale condotta si è concentrata sulla verifica a pressione interna. Altri fattori da considerare includono coefficienti di bordo, tensioni modificate dalla presenza di componenti deformabili (curve, giunti, etc..), tensioni indotte dalle strutture di sostegno; la valutazione complessiva necessità però dell’utilizzo di un software specifico, con cui si possa effettuare la stress analysis del sistema nel suo complesso. Scambio termico con l’esterno. Le dispersioni calcolate oscillano attorno ai 5-10 . Va inoltre precisato che il calcolo è stato eseguito ad una temperatura ambiente che può essere considerata intermedia per la zona in cui l’impianto verrà collaudato; gli scambi termici saranno quindi variabili in maniera sensibile durante l’arco dell’anno rispetto al valore calcolato. 115 SISTEMA DI COMPRESSIONE Per quanto riguarda, invece, il dimensionamento delle tubazioni, non state apportate modifiche ai valori stabiliti in precedenza, ma si è cercato di compensare con l’utilizzo di materiali isolanti ad elevate prestazioni. Deformazioni tecnicamente indotte. Le dilatazioni e contrazioni termiche risultano non trascurabili nelle condizioni operative analizzate. E’ quindi necessario tener presente questo fattore nel design dell’impianto. La norma ANSI B31.3 dedica un’intera sezione alla valutazione delle deformazioni e delle tensioni indotte da temperature differenti dalla temperatura ambiente; secondo la normativa, queste alterazioni dimensionali sono fonti di sbilanciamento (unbalance) del sistema, che vanno evitate ovunque possibile e, in caso contrario, compensate con un incremento della flessibilità del sistema. Per flessibilità la norma intende la capacità del sistema di rispondere ed adattarsi a condizioni di lavoro gravose, che in un sistema rigido potrebbero produrre danni (perdite di fluido, rotture di componenti, etc..). L’incremento di questa caratteristica può essere ottenuto con l’aggiunta di elementi quali giunti di dilatazione, curve fortemente corrugate, componenti flessibili; è sicuro che se ne farà un ampio uso nella realizzazione dell’impianto. 3.8 CNG e sicurezza Il gas naturale compresso è classificato come sostanza pericolosa e potrebbe causare differenti tipologie di rischi, che esponiamo qui di seguito [24]. Pericoli fisico-chimici: il gas è infiammabile e forma con l’aria miscele infiammabili ed esplosive. Il metano a temperatura ambiente è più leggero dell’aria e può accumularsi in luoghi chiusi. Nel caso di gas a bassa temperatura la densità può diventare maggiore dell’aria con rischio di accumulo a livello del suolo e pericolo di incendio a distanza. L’espansione brusca del gas in pressione può provocare un forte abbassamento di temperatura con pericoli di ustioni da freddo. Pericoli per la salute: l’esposizione prolungata ad elevate concentrazioni di gas può provocare emicrania, malessere e difficoltà di respirazione. L’accumulo di gas in ambienti confinati può creare rischi di asfissia per mancanza di ossigeno. Pericoli per l’ambiente: nessuno Quindi il gas naturale va sempre tenuto distante da fonti di calore, fiamme libere e superfici riscaldate, lontano, cioè da ogni fonte di accensione, in un ambiente ben ventilato e protetto dai raggi solari. 116 SISTEMA DI COMPRESSIONE Misure antincendio Precauzioni personali, dispositivi di protezione e procedure in caso di emergenza - per chi non interviene direttamente mantenersi a distanza dalla zona di rilascio, interdire l’accesso a soggetti o veicoli, rimuovere o disattivare eventuali sorgenti d’innesco; se la fuoriuscita è occorsa in spazio confinato predisporre se possibile adeguata ventilazione grandi fuoriuscite (se predisposto) attivarsi secondo quanto previsto dallo specifico piano d’emergenza aziendale. se non è stato predisposto alcun piano d’emergenza o richiedere intervento dei Vigili del Fuoco o portarsi in luogo sicuro ed attendere l’intervento dei soccorsi o se richiesto, comunicare l'evento alle autorità preposte conformemente alla legislazione applicabile o avvertire i residenti delle zone sottovento - per chi interviene direttamente i tradizionali indumenti di lavoro antistatici sono generalmente appropriati verificare la direzione del vento e mantenersi per quanto possibile a monte della zona di rilascio il gas naturale essendo più leggero dell’aria si disperde in atmosfera, in base a ciò verificare che tutte le potenziali fonti d’innesco siano state rimosse e neutralizzate se le condizioni di sicurezza lo consentono, arrestare o contenere la perdita alla fonte operare esclusivamente con utensili in materiale antiscintilla grandi fuoriuscite l’intervento dovrà essere effettuato esclusivamente da personale adeguatamente addestrato per tale tipo d’intervento, e che dovrà disporre della seguente attrezzatura: sensori per individuare gas o vapori infiammabili.. indumento di protezione totale resistente agli agenti chimici e realizzato in materiale antistatico. Scarpe o stivali di sicurezza antistatici e antisdrucciolo. Occhiali di protezione o dispositivi di protezione per il viso se il contatto con gli occhi è possibile o prevedibile. Nel caso in cui la situazione non possa essere completamente valutata o se c'è il rischio di carenza di ossigeno, utilizzare esclusivamente un respiratore autonomo se le condizioni di sicurezza lo consentono, arrestare o contenere la perdita alla fonte Precauzioni ambientali La sostanza non ha effetti sull’ambiente. In caso di rilascio, essendo più leggera dell’aria si disperderà in atmosfera in modo naturale. In caso di rilascio diretto in acqua (mare, laghi, ecc) nessun danno ambientale prevedibile per l’ecosistema coinvolto, rischio di risalita in superficie della sostanza e successiva dispersione in atmosfera con possibilità di incendio o esplosione nel caso di presenza di innesco 117 SISTEMA DI COMPRESSIONE Condizioni per l’immagazzinamento sicuro la struttura dell'area di stoccaggio, le caratteristiche dei serbatoi, le apparecchiature e le procedure operative devono essere conformi alla legislazione pertinente in ambito europeo, nazionale o locale. le attività di pulizia, ispezione e manutenzione della struttura interna dei serbatoi di stoccaggio devono essere effettuate da personale qualificato e correttamente attrezzato, così come stabilito dalla legislazione nazionale, locale, o regolamenti aziendali. i contenitori devono essere protetti dalla luce del sole e dagli agenti atmosferici, e custoditi in un luogo fresco, asciutto e ben ventilato. mantenere i contenitori perfettamente chiusi, protetti da eventuali danneggiamenti e separati da quelli contenenti altri prodotti pericolosi. i contenitori vuoti non bonificati, pericolosi per effetto della presenza di residui devono essere stoccati in aree separate. l'area di stoccaggio deve essere chiaramente identificata, ben illuminata avente vie di fuga non ostruite da ingombri od altro, accessibile esclusivamente a personale autorizzato. non stoccare il prodotto in presenza di materiali incompatibili quali forti ossidanti. prima dello stoccaggio assicurarsi circa l'integrità dei contenitori e circa la presenza d'idonea etichettatura. Se possibile mantenere il prodotto stoccato nei contenitori originali, effettuare travasi solo in contenitori costituiti da materiali compatibili con gas infiammabili. programmare periodiche ispezioni volte al controllo dell'integrità fisica dei contenitori; quelli danneggiati dovranno essere eliminati o sottoposti a ricostituzione. predisporre impianto di rilevazione incendi e sistema di spegnimento automatico nelle aree di stoccaggio. le aree di stoccaggio dovranno essere il più possibile distanti da quelle di processo/produzione, e dalle vie di fuga. sia presente un adeguato quantitativo di sostanze estinguenti impiegabili tramite sistemi d'estinzioni fissi (idranti, sprinkler) e mobili (estintori). i mezzi di trasporto che possono accedere all'area di stoccaggio dovranno essere dotati di dispositivo rompi fiamma. Controlli dell’esposizione Controlli tecnici idonei Minimizzare l'esposizione al gas. Prima di accedere alle aree con presenza di tubazioni per il trasporto o apparecchiature e avviare qualsiasi tipo di intervento in uno spazio confinato, eseguire un’adeguata bonifica, controllare l'atmosfera e verificare il contenuto di ossigeno, e il grado di infiammabilità. 118 SISTEMA DI COMPRESSIONE Misure di protezione individuale protezione degli occhi e del volto. In caso di rischio di contatto con occhi/volto, indossare una protezione completa per la testa e per il viso [visiera e/o occhiali di protezione (EN 166)] protezione della pelle protezione delle mani In caso di rischio di contatto con la pelle, usare guanti felpati internamente. Usare i guanti nel rispetto delle condizioni e dei limiti fissati dal produttore. Nel caso, fare riferimento alla norma UNI EN 374. I guanti devono essere sottoposti a periodica ispezione e sostituiti in caso di usura, perforazione o contaminazione. Se il contatto con sostanza a bassissima temperatura per effetto di rapida espansione è possibile o prevedibile,i guanti devono essere termicamente isolati al fine di evitare ustioni da freddo. in caso di manipolazione del prodotto, usare abiti da lavoro antistatici con maniche lunghe, in relazione ai rischi connessi alla classificazione delle aree di lavoro. Nel caso, fare riferimento alle norme UNI EN 465‐466‐467. In caso di contaminazione degli indumenti sostituirli e pulirli immediatamente. in caso di rischio di inalazione, utilizzare dispositivi approvati di protezione delle vie respiratorie: maschere intere dotate di cartuccia filtro di tipo AX (colore marrone, per vapori organici con basso punto di ebollizione). Se non è possibile determinare o stimare con buona certezza i livelli di esposizione o se è possibile che si verifichi una carenza d'ossigeno, utilizzare esclusivamente un respiratore autonomo (EN 529). 119