Pagina 1 di 33 Regione Lombardia Associazione Regionale Allevatori della Lombardia S.A.T.A. MANUALE DI AUTOCONTROLLO IGIENICO PER LA PRODUZIONE CASEARIA IN ALPEGGIO della AZIENDA AGRICOLA ……………………….. RESPONSABILE dell’AUTOCONTROLLO Sig. …………………………………. Rev. 1 del 01/01/2006 MANUALE DI AUTOCONTROLLO IGIENICO Pag.Pagina 2 di 33 Rappresentante legale Bollo CEE /Aut. San. n. N. addetti Potenzialità produttiva Allegati: Allegato n. Descrizione dei prodotti - Diagrammi di flusso Elenco personale Registro formazione Piano analitico Procedura campionamento Scheda di non conformità Procedura rintracciabilità prodotti non conformi Piano sanificazione Procedura per la pulizia e sanificazione Scheda prodotti per pulizia e sanificazione in uso Procedura di monitoraggio e di disinfestazione Scheda di registrazione interventi di monitoraggio e controllo degi animali infestanti Scheda controllo temperatura cella di stagionatura Scheda di registrazione Revisioni Manuale 1 2 3 4 5 6 7 8 9 10 11 12 13 14 AZIENDA AGRICOLA DE GIOVANNETTI CESARE Rev. 1 del 01/01/2006 MANUALE DI AUTOCONTROLLO IGIENICO Pag. Pagina 3 di 33 1. SCOPO DEL DOCUMENTO ........................................................................................................... 4 2. APPLICABILITA’ .............................................................................................................................. 4 3. RIFERIMENTI LEGIS LATIVI ........................................................................................................... 5 4. TERMINI E DEFINIZIONI ................................................................................................................ 7 5. DESCRIZIONE DELLE ATTIVITA’ AZIENDALI.............................................................................. 8 6. DIAGRAMMI DI FLUSSO................................................................................................................ 9 7. SVILUPPO DEL PIANO DI AUTOCONTROLLO............................................................................ 9 7.1 IDENTIFICAZIONE DEI PERICOLI .............................................................................................10 7.2 DETERMINAZIONE DEI RISCHI SPECIFICI E DEI RELATIVI PUNTI CRITICI AZIENDALI ...11 7.3 VALUTAZIONE DELLA PRESENZA DI PUNTI CRITICI DI CONTROLLO E COMPILAZIONE DEL PIANO DI AUTOCONTROLLO ..................................................................................................13 8. PIANO DI AUTOCONTROLLO ..................................................................................................... 15 8.1 PUNTI CRITICI DI GESTIONE MATERIA PRIMA LATTE ..........................................................16 8.2 PUNTI CRITICI DI LAVORAZIONE IN CASEIFICIO ..................................................................17 8.3 PUNTI CRITICI FASI DI CONSERVAZIONE ..............................................................................18 8.4 PUNTI CRITICI FASI DI CONFERIMENTO ................................................................................19 9. NORME DI CORRETTA PRASSI IGIENICA.................................................................................20 9. 1 GESTIONE MATERIA PRIMA LATTE ........................................................................................20 9. 2 PRODUZIONE .............................................................................................................................22 9. 3 CONSERVAZIONE .....................................................................................................................25 9.VENDITA .........................................................................................................................................26 10. PROGRAMMA DI PULIZIA E SANIFICAZIONE ......................................................................... 27 11. PROGRAMMA DI LOTTA AGLI ANIMALI INFESTANTI............................................................ 31 12. IGIENE DEL PERSONALE ......................................................................................................... 30 13. FORMAZIONE DEGLI OPERATORI .......................................................................................... 31 14. RINTRACCIABILITA’ DEI LOTTI DI PRODUZIONE ................................................................ 32 15. VERIFICA E REVISIONE DEL SISTEMA DI AUTOCONTROLLO ............................................ 33 MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 4 di 33 1. SCOPO DEL DOCUMENTO Il presente documento descrive le procedure seguite nel caseificio aziendale presso l’alpeggio denominato …………………………………………………. al fine di assicurare all’utilizzatore finale la salubrità e la conformità qualitativa dei prodotti alimentari commercializzati. Il presente documento definisce quindi: § le attività di controllo messe in atto al fine di prevenire i pericoli di carattere igienico specifici dell’attività aziendale individuati secondo il metodo HACCP; § le attività di igiene generali applicate a tutte le strutture e operazioni di produzione, stoccaggio e movimentazione dei prodotti (programma di pulizia, programma di lotta agli animali infestanti); § le modalità operative messe in atto al fine di garantire la rintracciabilità dei prodotti § la formazione e l’igiene del personale. 2. APPLICABILITA’ L’applicabilità del presente documento è relativa a tutte le strutture e a tutte le attività proprie del caseificio sito presso l’alpeggio …………………………… che possono costituire un rischio per la salubrità dei PRODOTTI CASEARI commercializzati e precisamente: § movimentazione e immagazzinamento materie prime; § trasformazione del latte in prodotto finito; § stagionatura e stoccaggio prodotto finito; § identificazione e tracciabilità del prodotto finito; § vendita; MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 5 di 33 3. RIFERIMENTI LEGISLATIVI Legge 30 aprile 1962 n. 283 Disciplina igienica della produzione e della vendita delle sostanze alimentari e delle bevande. D.P.R. 26 marzo 1980 n. 327 Regolamento di esecuzione della Legge 30/04/62 n. 283. Decreto Ministeriale del 21 marzo 1973 Disciplina igienica degli imballaggi, recipienti, utensili, destinati a venire in contatto con le sostanze alimentari o con sostanze d’uso personale – e successive modifiche. Decreto Legislativo 27 gennaio 1992 n. 109 Attuazione delle Direttive 89/395/CEE e 89/396/CEE concernenti l’etichettatura, la presentazione e la pubblicità dei prodotti alimentari. D.P.R. 14 gennaio 1997, n.54 Regolamento recante attuazione delle direttive 92/46 e 92/47/CEE in materia di produzione e immissione sul mercato di prodotti a base di latte. Decreto Legislativo 26 maggio 1997 n. 155 Attuazione delle direttive 93/43/CEE e 96/3/CE concernenti l’igiene dei prodotti alimentari. Decreto Legislativo 26 maggio 1997 n. 156 Attuazione delle direttive 93/99/CEE concernente misure supplementari in merito al controllo ufficiale dei prodotti alimentari. Circolare Ministero della Sanità 7 agosto 1998, n. 11 Applicazione del decreto legislativo 26 maggio 1997, n. 155, riguardante l’igiene dei prodotti alimentari Decreto Legislativo 4 agosto 1999 n. 336 Attuazione delle direttive 96/22/CE e 96/23/CE concernenti il divieto di utilizzazione di talune sostanze ad azione ormonica, tireostatica e delle sostanze (beta)-agoniste nelle produzioni di animali e le misure di controllo su talune sostanze e sui loro residui negli animali vivi e nei loro prodotti. Decreto Legislativo 2 febbraio 2001 n. 31 attuazione della Direttiva 98/83/CE relativa alla qualità delle acque destinate al consumo umano Decreto Legislativo 28 febbraio 2001 n. 25 attuazione della Direttiva 1999/34/CE che modifica la Direttiva 85/374/CE in materia di responsabilità per danno da prodotti difettosi. Decreto Legislativo 2 febbraio 2002 n. 27 requisiti di qualità delle acque destinate al consumo umano Regolamento CE n. 178/2002 che stabilisce i principi ed i requisiti generali della legislazione alimentare, istituisce l’Autorità europea per la sicurezza alimentare e fissa procedure nel campo della sicurezza alimentare. MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 6 di 33 Decreto Legislativo 23 giugno 2003 n. 181 Attuazione della direttiva 2000/13/CE concernente l’etichettatura e la presentazione dei prodotti alimentari, nonché la relativa pubblicità Circolare Ministero della Sanità 2004, n. 112 Linee guida ai fini della rintracciabilità per fini di sanità pubblica ai sensi del Regolamento 178/2002 Norma UNI 10939/2001 Sistema di rintracciabilità nelle filiere agroalimentari, principi generali per la progettazione e l’attuazione. Norma UNI 11020/2002 Sistema di rintracciabilità nelle aziende agroalimentari, principi e requisiti per la realizzazione. Regolamento CE n. 852/2004 sull’igiene dei prodotti alimentari. Regolamento CE n. 853/2004 che stabilisce norme specifiche in materia di igiene per gli alimenti di origine animale. Regolamento CE n. 2073/2005 sui criteri microbiologici applicabili ai prodotti alimentari. Regolamento CE n. 2074/2005 recante modalità di attuazione e deroghe relative a taluni prodotti di cui ai Regolamenti (CE) 852-853-854-882/2004. Regolamento CE n. 2076/2005 che fissa disposizioni transitorie per l’applicazione dei Regolamenti (CE) 852-853-854-882/2004. Decreto Direzione Generale Sanità 6 marzo 2006 n. 2337 concessione di deroghe al Regolamento (CE) n. 852/2004 peri prodotti alimentari che presentano caratteristiche tradizionali ai sensi del Regolamento (CE) n. 2074/2005. Decreto Direzione Generale Sanità 8 giugno 2006 n. 6397 adattamento di alcuni requisiti di cui all'allegato III al Regolamento (CE) n. 853/2004 e relative definizioni. Decreto Direzione Generale della Sanità 21 settembre 2006 n. 10351 procedure per l’esecuzione dei controlli veterinari nelle aziende di produzione e sul latte crudo in applicazione del regolamento (CE) 854/2004 del 29 aprile 2004. Decreto Direzione Generale della Sanità 8 febbraio 2007 n. 1055 approvazione delle indicazioni sull’applicazionedel regolamento (CE) N. 2073/2005. MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 7 di 33 4. TERMINI E DEFINIZIONI Azione correttiva Intervento da attuare quando i risultati del monitoraggio indicano una perdita di controllo, cioè una disconformità rispetto a quanto previsto dal piano di autocontrollo e dalle norme di corretta prassi igienica Contaminazione Introduzione di microrganismi, di agenti chimici o fisici che possono alterarne la sicurezza e l’integrità del prodotto Controllo Conduzione di operazioni atte a mantenere la situazione all’interno di limiti e standard prefissati Data di scadenza Data entro la quale il prodotto va consumato; viene indicata con la dicitura “da consumarsi entro” seguita dalla data oppure dalla indicazione del punto della confezione in cui essa figura. NORME DI CORRETTA PRASSI IGIENICA Regole pratiche o specifiche attività da eseguire durante le varie fasi di produzione per evitare o limitare la contaminazione o l’insorgenza dei rischi igienici negli alimenti HACCP (Hazard Analisys and Critical Control Point) Analisi dei rischi e punti critici di controllo: sistema che identifica specifici pericoli di contaminazione e individua le fasi di processo dove attuare il controllo dei rischi Igiene insieme delle misure necessarie ad assicurare la sicurezza dell’alimento Infestazione Annidamento e sopravvivenza di animali infestanti (ratti, blatte, formiche, mosche, ecc.) negli ambienti, attrezzature, alimenti Limite critico Valore che determina l’accettabilità o meno di un parametro di controllo Microrganismi Organismi invisibili ad occhio nudo (batteri, muffe, lieviti e virus) Monitoraggio Sequenza pianificata di osservazioni e/o registrazioni dei parametri di controllo di un punto critico Patogenicita’ Capacità di un agente chimico, fisico o biologico di causare malattie Pericolo Qualsiasi agente, di natura chimica, fisica e/o biologica, che possa causare un danno alla salute del consumatore Punto critico Fase in cui può verificarsi una contaminazione Punto critico di controllo (CCP) Fase in corrispondenza della quale sia possibile eliminare un pericolo o ridurlo entro limiti accettabili Rischio Probabilità di effettiva presenza di un pericolo Salubrità Proprietà di un alimento di non generare stati patologici al consumatore MANUALE DI AUTOCONTROLLO IGIENICO TMC (Termine Minimo di Conservazione) Rev. 1 del 01/01/2006 Pag. 8 di 33 E’ la data fino alla quale il prodotto alimentare conserva le sue proprietà specifiche in adeguate condizioni di conservazione, stabilite dal produttore; viene indicato con la dicitura “Da consumarsi preferibilmente entro” seguita dalla data 5. DESCRIZIONE DELLE ATTIVITA’ AZIENDALI La azienda agricola ………………………… opera nel settore della trasformazione di latte di vacca per l’ottenimento di prodotti caseari. La struttura produttiva in oggetto è in possesso di Riconoscimento CEE N° ……………… cui viene allegata documentazione. Tutto il personale destinato a venire a diretto o indiretto contatto con gli alimenti è in possesso di adeguata formazione riguardo le norme igienico-sanitarie, come da allegata documentazione. I prodotti caseari sono ottenuti da latte bovino derivante da animali regolarmente registrati, ufficialmente indenni da brucellosi e tubercolosi e sottoposti al controllo veterinario del Servizio Sanitario locale (ex art. 11/54 e art. 7 – 852). Le principali categorie di prodotti sono: § formaggio a pasta semicotta e semidura, ottenuto con coagulazione presamica di latte crudo intero, da consumarsi stagionato ad almeno 60 giorni; § ricotta: prodotto ottenuto dal siero di latte di vacca per coagulazione delle proteine solubili mediante riscaldamento, commercializzato esclusivamente mediante vendita diretta entro 2 giorni dalla data di produzione. § ……………………………………………………………………………………… La successione delle lavorazioni eseguite, con indicazione dei principali parametri di processo delle singole fasi, è schematizzata nei diagrammi di flusso riportati nella Sezione 6 del manuale. La struttura dedicata alle operazioni di caseificazione è costituita da: locale di caseificazione; locale di stagionatura prodotti finiti; La disposizione dei locali e zone e la distribuzione delle attrezzature è riportata nella piantina allegata al manuale. L'azienda utilizza acqua potabile, la cui potabilità è garantita da ………………………………………………………………………………………………………………………………… MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 9 di 33 La mungitura del latte avviene con metodo manuale/meccanico e la lavorazione del latte viene eseguita …………………………………………. (specifica della realtà in oggetto) 6. DIAGRAMMI DI FLUSSO Vedi schemi allegati 7. SVILUPPO DEL PIANO DI AUTOCONTROLLO Il Programma di Autocontrollo relativo al caseificio dell’Az.Agr…………………………….., ottenuto mediante applicazione dei principi base del Sistema HACCP (Hazard Analisys and Critical Control Point), è stato sviluppato nel seguente modo: 1. identificazione dei pericoli igienici potenziali associati al tipo di lavorazioni eseguite e alle categorie di prodotti; 2. determinazione dei rischi specifici per l’azienda e delle fasi operative in cui tali rischi possono evidenziarsi (individuazione dei punti critici); 3. analisi dei punti critici e valutazione della presenza di punti critici di controllo; 4. individuazione delle azioni di prevenzione e controllo dei rischi associati ad ogni fase; 5. individuazione di azioni correttive in caso di presenza di non conformità . MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 10 di 33 7.1 IDENTIFICAZIONE DEI PERICOLI Pericoli legati alla materia prima latte: • presenza di contaminanti microbici e biologici (insetti interi o loro larve e uova, roditori, ecc.) e fisici (paglia, frammenti di legno, ecc.) per scorrette operazioni igieniche di mungitura, trasporto, filtrazione, stoccaggio; • presenza di microrganismi patogeni (Escherichia coli, Salmonella spp., Listeria monocytogenes, Staphylococcus coagulasi positivo) per scorretta igiene delle operazioni di mungitura, filtrazione, stoccaggio; • presenza di Staphylococcus coagulasi positivo per mungitura di animali in stato mastitico; • alterazione da moltiplicazione microbica causata da tempi di stoccaggio troppo lunghi o temperature elevate; • contaminazioni chimiche dovute a residui di antiparassitari o aflatossina M1 dovuti a consumo di alimenti contaminati e/o ammuffiti; • contaminazione da sostanze antibiotiche per mungitura di animali prima del termine del tempo di carenza; • contaminazione da residui di sostanze sanificanti per scorrette operazioni di risciacquo durante i cicli di sanificazione delle attrezzature. Pericoli legati alle fasi di produzione dei prodotti a base di latte: • contaminazione biologica o fisica del prodotto durante le operazioni di produzione per scarsa igiene di ambienti, attrezzature, personale; • contaminazione microbiologica per utilizzo di materie prime di caseificazione inquinate (fermenti selezionati, caglio, sale); • alterazione del prodotto per moltiplicazione microbica della microflora del latte per scorretti parametri di lavorazione (tempi, temperature delle varie fasi, con conseguente mancata bonifica del latte). Pericoli legati alle fasi di conservazione • moltiplicazione e alterazione microbica per mancato rispetto delle idonee condizioni di conservazione (salagione, temperatura e umidità locale di stoccaggio); MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 11 di 33 • contaminazione da microrganismi patogeni e/o alterativi per scarsa igiene di ambienti e attrezzature di fase; • contaminazione biologica e successiva moltiplicazione di insetti e/o roditori dovute a non idoneità igienica di strutture e a non corretta protezione degli alimenti; • contaminazione da corpi estranei. 7.2 DETERMINAZIONE DEI RISCHI SPECIFICI E DEI RELATIVI PUNTI CRITICI AZIENDALI La determinazione dei rischi specifici è stata condotta mediante valutazione di: • dati di letteratura relativi a probabilità di insorgenza e di gravità di ogni pericolo; • caratteristiche dei prodotti specifici; • caratteristiche della struttura produttiva specifica e delle considerazioni riportate nella descrizione aziendale; • storico aziendale relativo ad analisi microbiologiche. I rischi specifici sono stati cosi classificati: • RISCHIO MICROBIOLOGICO => più probabile; • RISCHIO BIOLOGICO E PARTICELLARE =>probabile; • RISCHIO CHIMICO => meno probabile. Il rischio chimico relativo alla presenza di farmaci si ritiene poco probabile poiché le aziende conferenti sono tenute ad eseguire un controllo rigoroso dei trattamenti farmacologici degli animali, e a rispettare scrupolosamente i tempi di carenza relativamente all’utilizzo degli animali trattati. Il rischio chimico relativo a presenza di antiparassitari provenienti dall’eventuale consumo di mangimi concentrati come integrazione al pascolo è considerato poco probabile a causa della miscelazione all’interno di tali alimenti di specie vegetali diverse e di varia provenienza e dall’approvvigionamento presso fornitori selezionati, ed in particolare all’uso limitato. Il rischio chimico relativo alla presenza di aflatossina M1 è considerato poco probabile a causa dell’approvvigionamento degli alimenti per l’eventuale integrazione del pascolo per gli animali, presso fornitori selezionati e al controllo delle condizioni, dei tempi e delle caratteristiche della merce in stoccaggio, nonché all’uso di quantità limitate. Il rischio chimico relativo alla presenza di sostanze detergenti e disinfettanti è considerato poco probabile per le prolungate operazioni di risciacquo eseguite su tutti gli MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 12 di 33 ambienti, attrezzature, utensili di lavorazione, in particolare quelli che vengono a diretto contatto con i prodotti. Date le precedenti considerazioni di probabilità del rischio, i rischi chimici non saranno inseriti all’interno del piano di controllo e saranno gestiti esclusivamente mediante l’applicazione delle azioni preventive sopra citate. I rischi specifici considerati saranno quindi: • microrganismi patogeni e loro tossine (S. coagulasi +, Salmonella spp., E. coli, L. monocitogenes); • microrganismi degradativi o alterativi delle caratteristiche organolettiche/nutrizionali del prodotto; • contaminanti biologici (insetti, roditori, frammenti di materiale organico di provenienza animale e umana); • contaminanti fisici (frammenti di materiale organico e inorganico di provenienza ambientale). Dall’analisi del flusso operativo e dall’analisi dei rischi specifici sono stati individuati i punti del processo in cui è possibile che ogni singolo rischio si verifichi. Queste fasi sono state definite Punti Critici e sono riportate nel piano di autocontrollo. 7.3 VALUTAZIONE DELLA PRESENZA DI PUNTI CRITICI DI CONTROLLO E COMPILAZIONE DEL PIANO DI AUTOCONTROLLO Intendendo per punti critici di controllo le fasi in cui è possibile un controllo monitorabile del rischio e l’esecuzione di un’azione correttiva in tempo reale, valutate le caratteristiche dei processi l’unico PCC individuabile è rappresentato dal rispetto dei 60 giorni minimi di stagionatura. Per il Punto Critico di Controllo dei singoli processi sono stati individuati le azioni preventive dei rischi specifici di fase, il tipo di controllo, la frequenza del controllo, i limiti critici delle grandezze oggetto di misurazione, le azioni correttive in caso di mancato rispetto dei limiti critici, le attività di verifica dell’idoneità del controllo, documentazione. Inoltre all’interno del Piano di Autocontrollo per ogni gruppo di fasi considerate Punto Critico sono stati indicati il rischio specifico, misure preventive per ridurre il più possibile la possibilità di comparsa del rischio, eventuali azioni correttive in caso di MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 13 di 33 mancata o scorretta gestione delle attività di prevenzione, attività di verifica dell’assenza di contaminazione, documentazione. La responsabilità della corretta applicazione del piano di autocontrollo, di tutte le procedure del presente documento e della compilazione della documentazione relativa, secondo i tempi e le modalità riportate nel manuale, è del Responsabile dell’Autocontrollo. Tutte le Non Conformità rispetto alle prescrizioni previste dalle varie sezioni del documento che si rilevano durante la normale conduzione del lavoro o durante le attività di controllo ed ispezione vengono registrate a cura del responsabile dell’Autocontrollo nell’apposita Scheda di Non Conformità riportata in allegato. Tutte le schede di NC sono compilate e archiviate a cura del Responsabile di Autocontrollo in funzione della data di apparizione e mantenute per almeno 2 anni all’interno dell’azienda. Per ogni non conformità è prevista l’adozione di un trattamento di non conformità immediato. Nella stessa scheda verrà descritto il trattamento effettuato cioè l’azione intrapresa per far fronte alla non conformità e ripristinare le condizioni ottimali. Qualora dall’analisi periodica delle schede di NC (vd. Sezione Verifica e revisione del sistema di autocontrollo) si riscontrasse che una NC si ripete più volte, verrà condotto un approfondito e dettagliato esame del sistema di autocontrollo per individuare la causa della Non Conformità ed attuare l’azione correttiva necessaria. MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 14 di 33 La documentazione relativa all’Autocontrollo è costituita da: • il presente documento, in tutte le sue sezioni e allegati; • documentazione relativa a rilascio di riconoscimento comunitario; • planimetria dei locali, con indicazione della disposizione delle attrezzature e ubicazione punti di erogazione dell’acqua; • bollette di pagamento dell’acqua e/o contratto di allacciamento a rete idrica comunale e/o documentazione sistemi di potabilizzazione; • attestati e materiale informativo relativi a corsi di formazione; • documentazione relativa agli interventi di manutenzione di ambienti e attrezzature; • documentazione relativa agli interventi di monitoraggio e controllo animali infestanti; • schede tecniche di materie prime di caseificazione; • schede tecniche di detergenti e disinfettanti; • risultati di analisi. Tutte le schede di compilazione e i documenti di interventi su strutture e attrezzature relativi al sistema di autocontrollo igienico vengono conservati a cura del Responsabile dell’Autocontrollo per almeno due anni e tenuti a disposizione delle Autorità di controllo. MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 15 di 33 8. PIANO DI AUTOCONTROLLO PUNTI CRITICI INDIVIDUATI: GESTIONE MATERIA PRIMA LATTE: filtrazione STOCCAGGIO LATTE LAVORAZIONE IN CASEIFICIO: immissione in caldaia, innesto, aggiunta di caglio, coagulazione, taglio, sgocciolatura, formatura, salatura, asciugatura CONSERVAZIONE: stagionatura > 60 gg.e stoccaggio VENDITA PCC MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 16 di 33 8.1 PUNTI CRITICI DI GESTIONE MATERIA PRIMA LATTE Fasi considerate filtrazione, stoccaggio Rischio • • • Prevenzione del rischio Moltiplicazione di microrganismi patogeni e alterativi presenti nel latte per scorretti tempi/T di fase Contaminazione da microrganismi patogeni o alterativi per scorretta igiene di ambiente/operatore Presenza di corpi estranei per contaminazione durante le fasi o mancata eliminazione in fase di filtrazione • Applicazione delle Norme di Corretta Prassi Igienica di fase • Applicazione del piano di pulizia e sanificazione • Applicazione del piano di lotta agli animali infestanti • Applicazione delle norme di igiene del personale • Formazione del personale Trattamento in caso • Di non conformità • Eliminazione del latte non caseificabile secondo quanto stabilito nelle Norme di Corretta Prassi Igienica di fase Ripristino delle idonee condizioni igieniche di ambiente e attrezzature mediante interventi di sanificazione, disinfestazione, manutenzione documentati Attività di verifica • Verifica periodica dell’igiene di ambiente/attrezzature/personale mediante ispezione visiva secondo quanto previsto dalla sezione Verifica e revisione del sistema di autocontrollo Documentazione • Risultati di analisi su latte di massa (ai sensi del Decreto Direzione Generale Sanità 8 giugno 2006 n. 6397) Schede di verifica ispettiva Schede di non conformità Documentazione relativa ad interventi straordinari di manutenzione/sanificazione/disinfestazione Documentazione di formazione del personale • • • • MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 17 di 33 8.2 PUNTI CRITICI DI LAVORAZIONE IN CASEIFICIO Fase innesto, maturazione, aggiunta di caglio, coagulazione, rottura, sgocciolatura, formatura, salatura in salamoia, asciugatura Rischio • • • • Prevenzione del rischio • • • • • Trattamento in caso • Di non conformita’ • • • Attività di verifica • Documentazione • • • • • • Contaminazione da microrganismi patogeni o alterativi per scorretta igiene di ambiente/operatore Presenza di corpi estranei per contaminazione durante le fasi Contaminazione microbica, biologica e/o fisica per utilizzo di materie prime di caseificazione (fermenti, caglio, sale) inquinate Moltiplicazione microbica di microrganismi patogeni o alterativi per scorretta gestione dell’operazione di salatura in salamoia (tempi, temperature) Applicazione delle Norme di Corretta Prassi Igienica di fase Applicazione del piano di pulizia e sanificazione Applicazione del piano di lotta agli animali infestanti Applicazione delle norme di igiene del personale Formazione del personale Eliminazione del latte non caseificabile secondo quanto stabilito nelle Norme di Corretta Prassi Igienica di fase e dei prodotti derivati secondo quanto stabilito dal piano analitico Eliminazione delle materie prime di caseificazione non conformi secondo quanto stabilito nelle Norme di Corretta Prassi Igienica Sostituzione della salamoia secondo quanto previsto nelle Norme di Corretta Prassi Igienica di fase Ripristino delle idonee condizioni igieniche di ambiente e attrezzature mediante interventi di sanificazione, disinfestazione, manutenzione documentati Verifica periodica dell’igiene di ambiente/attrezzature/personale mediante ispezione visiva secondo quanto previsto dalla sezione Verifica e revisione del sistema di autocontrollo Schede di lavorazione Scheda di registrazione parametri salamoia Risultati di analisi su latte di massa, prodotti finiti Schede di verifica ispettiva Schede di non conformità Documentazione relativa ad interventi straordinari di manutenzione/sanificazione/disinfestazione • Schede tecniche relative alle materie prime di caseificazione • Documentazione di formazione del personale MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 18 di 33 8.3 PUNTI CRITICI FASI DI CONSERVAZIONE Fase Stagionatura, stoccaggio del prodotto finito Rischio • • • • Prevenzione de l rischio • • • • • • • Trattamento in caso § Di non conformita’ § § § Attività di verifica • • Documentazione • • • • • Alterazione per scorretta gestione dei tempi di immagazzinamento e scorrette condizioni di stoccaggio (temperatura, umidità) Contaminazione da microrganismi patogeni e/o alterativi dovuta a scarsa igiene degli ambienti e attrezzature Infestazione da insetti o roditori Contaminazione da corpi estranei Applicazione delle Norme di Corretta Prassi Igienica di fase Controllo visivo della temperatura sul display/termometro dell’attrezzatura di stagionatura/stoccaggio Controllo visivo dello stato del prodotto Applicazione del piano di pulizia e sanificazione Applicazione del piano di lotta agli animali infestanti Applicazione delle norme di igiene del personale Formazione del personale Eliminazione del prodotto non conforme secondo quanto previsto dalle Norme di Corretta Prassi Igienica e dalle verifiche analitiche ripristino delle idonee condizioni di stoccaggio ripristino delle idonee condizioni di temperatura tramite interventi di manutenzione documentati ripristino delle idonee condizioni igieniche di ambiente e attrezzature mediante interventi di sanificazione, disinfestazione documentati Verifica periodica dell’igiene di ambiente/attrezzature mediante ispezione visiva secondo quanto previsto dalla sezione Verifica e revisione del sistema di autocontrollo Verifica periodica delle non conformità secondo quanto previsto dalla sezione Verifica e revisione del sistema di autocontrollo Risultati di analisi su prodotti Schede di verifica ispettiva Schede di registrazione della temperatura delle strutture di refrigerazione Schede di non conformità Documentazione relativa ad interventi straordinari di manutenzione/sanificazione/disinfestazione • Documentazione di formazione del personale MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 19 di 33 8.4 PUNTI CRITICI FASI DI CONFERIMENTO Fase Vendita Rischio • • Prevenzione del rischio • • • • • • • Trattamento in caso • di non conformità • Attività di verifica • • • Documentazione • • • • contaminazione microbica e/o fisica dovuta a non idonee condizioni igieniche delle attrezzature, utensili, operatore, materiale di imballo contaminazione chimica per utilizzo di materiale da imballaggio non idoneo al contatto alimentare rispetto delle Norme di Corretta Prassi Igienica di fase Controllo visivo stato del prodotto Applicazione del piano di pulizia e sanificazione Applicazione del piano di lotta agli animali infestanti Applicazione delle norme di igiene del personale Formazione del personale utilizzo di contenitori idonei al contatto con alimenti eliminazione prodotti non conformi rispetto alle Norme di Corretta Prassi Igienica Ripristino delle idonee condizioni igieniche di ambiente e attrezzature mediante interventi di sanificazione, disinfestazione documentati Verifica periodica della condizione igienica dei prodotti finiti con analisi microbiologiche secondo quanto previsto dal Piano analitico Verifica periodica dell’igiene di ambiente/attrezzature mediante ispezione visiva secondo quanto previsto dalla sezione Verifica e revisione del sistema di autocontrollo Verifica periodica delle non conformità secondo quanto previsto dalla sezione Verifica e revisione del sistema di autocontrollo Risultati di analisi su prodotti Schede di verifica ispettiva Schede di non conformità Documentazione relativa ad interventi straordinari di manutenzione/sanificazione/disinfestazione • Documentazione di formazione del personale MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 20 di 33 9. NORME DI CORRETTA PRASSI IGIENICA 9. 1 GESTIONE MATERIA PRIMA LATTE norme generali di igiene § Le aziende di provenienza degli animali munti risultano ufficialmente indenni da tubercolosi e brucellosi, come documentato tramite Mod. 7; § tutti gli animali sono identificati mediante marca auricolare; § gli alimenti eventualmente utilizzati per una integrazione del pascolo per gli animali sono acquistati presso fornitori selezionati in base alle caratteristiche qualitative dei prodotti forniti; § all’arrivo di tali prodotti viene controllato che la merce sia esente da ammuffimenti, materiali estranei e che si presenti in buono stato e al giusto grado di umidità; § tali alimenti vengono stoccati in apposita zona protetta dalla penetrazione ben aerata, tale da evitare ristagni di umidità che potrebbero favorire ammuffimenti; § prima della somministrazione della integrazione al pascolo per gli animali, viene eseguito un controllo visivo, olfattivo e tattile dello stato della merce; gli alimenti che si presentino ammuffiti, invasi da parassiti o in qualche modo alterati sono eliminati. mungitura § Le operazioni di mungitura vengono eseguite a mano/macchina; § l’efficienza degli impianti viene periodicamente verificata da personale qualificato esterno all’azienda, con rilascio di documentazione archiviata dal responsabile dell’autocontrollo; in particolare viene eseguito il controllo della frequenza delle pulsazioni e almeno annualmente viene operata la sostituzione documentata delle guaine prendi-capezzoli e dei filtri dei pulsatori; § gli addetti curano l’igiene personale con particolare riferimento alle mani, lavate prima di ogni mungitura; § si pone particolare attenzione al rispetto dei tempi di sospensione per l’utilizzo del latte di animali sottoposti a trattamenti farmacologici; § prima della mungitura viene eseguito un controllo dello stato generale della mammella dell’animale; gli animali con sospetti o accertati stati patologici o sottoposti a trattamenti farmacologici sono munti per ultimi e il loro latte viene eliminato; § dopo ogni mungitura si applica ai capezzoli apposito disinfettante. MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 21 di 33 trasporto § Il trasporto del latte dal luogo di mungitura alla struttura di produzione avviene per mezzo di idonei contenitori, sottoposti a ciclo di sanificazione che prevede risciacquo, trattamento sanificante, risciacquo abbondante con acqua, asciugatura. filtrazione § la filtrazione del latte avviene utilizzando filtri monouso. stoccaggio (ove previsto) § Il latte è sottoposto a stoccaggio refrigerato in apposito contenitore di raccolta in materiale idoneo al contatto alimentare. § La temperatura di stoccaggio è di 8 ± 2 °C e viene verificata con termometro almeno giornalmente, § i contenitori per lo stoccaggio vengono sottoposti a ciclo di sanificazione mediante risciacquo, immissione di acqua, aggiunta di sanificante, contatto con soluzioni per i tempi prescritti, svuotamento e risciacquo. MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 22 di 33 9. 2 PRODUZIONE Norme generali di igiene di produzione relativamente alla struttura principale. • Gli impianti, le attrezzature e i materiali di consumo sono conformi alle prescrizioni per i materiali destinati a venire a contatto con gli alimenti. • Tutti gli ambienti sono ben illuminati, in modo da favorire le operazioni di produzione e l’ispezione igienica. • Tutti i locali sono ben ventilati ed aerati in modo tale da evitare il ristagno di polveri ed aria viziata. • I pavimenti sono lavabili ed in pendenza per favorire lo scolo dei reflui • Il lavandino è dotato di acqua calda e fredda • E’ presente una presa d’acqua per l’attacco delle attrezzature di lavaggio delle pareti, pavimento e tavoli da lavoro • Tutti gli ambienti, le attrezzature e gli utensili di lavoro sono sottoposti a regolari operazioni di pulizia e/o sanificazione secondo modalità e frequenze previste dal piano. • La struttura è dotata di servizi igienici con antibagno, WC, doccia, lavandino con comando non manuale e un locale apposito utilizzato come spogliatoio con armadietto lavabile. • L’approvvigionamento idrico non interessa direttamente le fasi di preparazione in quanto l’acqua non rientra tra gli ingredienti dei prodotti lattiero caseari commercializzati; per le operazioni di pulizia e disinfezione e igiene del personale è utilizzata acqua potabile; la potabilità dell’acqua si ritiene garantita perché viene impiegata acqua proveniente dalla rete idrica comunale e/o …………………………. • I prodotti non alimentari sono conservati in apposita area separata da quelle destinate agli alimenti. • Tutti i fornitori di materie prime per caseificazione (fermenti, caglio, sale) sono selezionati per la qualità dei prodotti forniti. • Ad ogni arrivo della merce presso l’azienda, viene controllata, l’integrità delle confezioni, la validità della data di scadenza o TMC e lo stato igienico. • Le materie prime di caseificazione sono immagazzinate secondo le regole di corretta rotazione (il primo che entra è il primo che viene utilizzato) e sono ordinate/stoccate in modo tale da essere smaltite in tempi brevi, evitando il raggiungimento della data di scadenza/TMC. • Fermenti lattici e caglio sono stoccati in contenitori chiusi ed il più possibile refrigerati. • Durante le lavorazioni, vengono applicate scrupolosamente le disposizioni riportate nella sezione riguardante l’igiene del personale. MANUALE DI AUTOCONTROLLO IGIENICO • Rev. 1 del 01/01/2006 Pag. 23 di 33 Prima di iniziare la lavorazione si verifica la presenza di tutti gli utensili, materie prime, attrezzature necessarie per evitare di dovere eseguire operazioni che comportino contaminazioni crociate. • Si evita di raccogliere da terra qualsiasi utensile/attrezzatura poggiandola sulle superfici di lavorazione prima della sanificazione. • Durante le lavorazioni, si controlla costantemente che i prodotti non subiscano contaminazioni particellari e biologiche. • L’esecuzione di ogni lavorazione avviene in maniera conforme a quanto documentato nell’apposito diagramma di flusso riportato in allegato; nel caso in cui le lavorazioni presentino gonfiori, colorazioni e/o odori anomali che possano far sospettare una contaminazione da microrganismi patogeni e/o alterativi, queste sono eliminate. Trattamenti materia prima • Prima dell’inizio di ogni lavorazione viene eseguito un controllo ispettivo del latte; il latte che si presenti non conforme per colorazioni e odori anomali e/o presenza di insudiciamenti evidenti viene eliminato. • Il siero di lavorazione presamica utilizzato per la produzione di ricotta viene sottoposto a trattamento termico mediante riscaldamento prolungato fino a raggiungimento della temperatura di 90 °C. Innesto di fermenti selezionati • Prima dell’utilizzo, viene controllato che la data di scadenza del fermento non sia stata superata. • L’innesto dei fermenti avviene rispettando le dosi e le modalità specificate nella scheda tecnica del prodotto. Sgocciolatura/formatura/asciugatura § Le “fasciere” utilizzate sono in materiale plastico idoneo al contatto alimentare, facili da pulire. (deroghe) § Si pone particolare attenzione ad eseguire la sanificazione delle mani prima dell'esecuzione dei rivoltamenti, per garantire la massima igienicità dell'operazione. MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 24 di 33 Salatura in salamoia § Prima di iniziare l’operazione, si controlla che il sale non presenti corpi estranei e impurezze visibili; il prodotto non conforme viene eliminato. § La salamoia utilizzata è un bagno di acqua sovrasatura, pastorizzata ad 85 °C, preparata aggiungendo sale all’acqua contenuta nell’apposita vasca (circa 0,5 kg per 50 litri) fino alla presenza di residuo visibile, indice di raggiunto stato di sovrasaturazione. § La salamoia viene mantenuta coperta per limitare i rischi di contaminazione e al buio per evitare fenomeni di irrancidimento. § viene controllato almeno giornalmente che la salamoia e i formaggi in essa contenuti non presentino segni di infestazioni o materiale estraneo, colorazioni o odori anomali; in particolare se la salamoia presenta odore di ammoniaca viene eliminata. § I formaggi vengono lasciati in salamoia per un tempo variabile tra 36 e 48 ore, secondo la pezzatura. Salatura a mano ……………………………………………………. MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 25 di 33 9. 3 CONSERVAZIONE Stagionatura • Il locale di stagionatura è dotata di termometro per il controllo della temperatura. § Nel caso la temperatura letta sia superiore ai 12 °C, viene misurata con termometro la temperatura di un prodotto; se la temperatura è maggiore di 15 °C, i prodotti vengono spostati in altra struttura di refrigerazione; in caso di temperatura superiore ai 20°C, i prodotti vengono eliminati. • Il locale di stagionatura dei prodotti viene sottoposto a regolari operazioni di pulizia e protezione dall’entrata e annidamento di animali infestanti secondo quanto riportato nelle relative sezioni del documento. • I prodotti sono riposti su appositi scaffali, in modo da essere rialzati da terra ed evitare l’eccessivo accatastamento. • Si evita di mantenere nelle aree di stagionatura materiali estranei e prodotti e utensili per pulizia e disinfezione. • E’ evitato lo stoccaggio promiscuo di prodotti stagionati e prodotti freschi sulle stesse griglie/assi di stagionatura. • Ad ogni carico/movimentazione della merce, si controlla visivamente l’assenza di alterazioni e/o infestazioni. La merce che si presenti non conforme viene eliminata. MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 26 di 33 9. 4 VENDITA. Vendita • La vendita viene eseguita in un locale apposito • Il piano di vendita è in materiale lavabile e idoneo al contatto alimentare • Durante la vendita si evita per quanto possibile la manipolazione di alimenti; il porzionamento viene eseguito con l’utilizzo di appositi utensili, sottoposti a regolari operazioni di sanificazione. • Si minimizzano per quanto possibile i tempi di porzionamento e servizio in vendita, in modo da ridurre il rischio di contaminazione biologica e particellare dei prodotti MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 27 di 33 10. PROGRAMMA DI PULIZIA E SANIFICAZIONE Scopo del programma di pulizia e sanificazione è di descrivere le attività, le modalità e le frequenze di attuazione delle operazioni di pulizia eseguite per garantire l’idoneità igienica degli ambienti e attrezzature di produzione e stoccaggio degli alimenti. Si intende per: pulizia dello sporco: rimozione dello sporco grossolano dalla superficie considerata; detergenza: trattamento della superficie con soluzione acquosa e apposita sostanza detergente fino a renderla otticamente pulita; disinfezione: trattamento della superficie con soluzione acquosa e apposita sostanza disinfettante fino a determinare l’eliminazione della microflora presente; sanitizzazione: trattamento della superficie con soluzione acquosa e apposita sostanza sanitizzante, cioè avente azione detergente e disinfettante; risciacquo: eliminazione abbondante acqua pulita. della sostanza detergente/disinfettante/sanitizzante con Le attività di pulizia sono svolte dal personale interno addetto alla produzione. Tutti i prodotti utilizzati sono mantenuti nella loro confezione originale e provvista di etichettatura tale da renderli immediatamente identificabili. Tutti i prodotti sono utilizzati con modalità, temperature, tempi e concentrazioni definite dalla casa produttrice e riportate in etichetta o su apposita scheda tecnica. I prodotti e gli utensili per pulizia vengono allontanati dalle aree di utilizzo al termine delle operazioni di pulizia e stoccati in apposita area separata dagli alimenti. Il Responsabile dell’Autocontrollo esegue o controlla visivamente che le attività di pulizia vengano correttamente eseguite e le frequenze rispettate, segnalando in una scheda di non conformità gli eventuali problemi riscontrati e applicando le necessarie azioni correttive (modifica delle frequenze, modalità, prodotti per pulizia, esecuzione di interventi straordinari di sanificazione all’occorrenza). Lo stato di pulizia è sottoposto a verifiche ispettive secondo quanto stabilito dalla sezione Verifica e revisione del sistema di autocontrollo. Per ogni ambiente/attrezzatura, il tipo di operazioni di pulizia, il tipo di prodotto e la frequenza e delle singole attività sono descritte nel PIANO DI PULIZIA E SANIFICAZIONE riportato di seguito. MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 28 di 33 11. PROGRAMMA DI MONITORAGGIO E LOTTA AGLI ANIMALI INFESTANTI Scopo del programma di lotta agli animali infestanti è definire le modalità con cui viene controllata la presenza di insetti, roditori e altri infestanti all’interno e in prossimità dell’area di lavorazione dei prodotti alimentari. Le misure preventive attuate per contrastare l’entrata degli animali infestanti nei locali sono: • eliminazione di possibili vie di accesso ai roditori tramite chiusura di fessure, crepe, anfratti di pavimenti e pareti con apposite protezioni; • rapida rimozione dei rifiuti dai locali di lavorazione, con smaltimento almeno giornaliero; • mantenimento della zona esterna al caseificio sgombra da vegetazione spontanea, detriti, rifiuti; • apposizione di reti antinfestazione alle finestre degli ambienti del caseificio per evitare la penetrazione di insetti e altri infestanti; • disposizione di attrezzature e scaffalature in modo tale da permettere una facile pulizia ed ispezione visiva di pavimenti e pareti di tutte le zone; • apposizione all’interno del caseificio di trappole luminose a cattura per insetti; • disposizione lungo il perimetro esterno del caseificio di trappole a cattura o esche rodenticide per roditori; il monitoraggio di tali trappole è eseguito dal responsabile dell’Autocontrollo, che verifica settimanalmente l’assenza di catture o con frequenza quindicinale l’integrità delle esche. La localizzazione delle trappole è segnalata sull’apposita piantina. Di tutti i principi attivi e preparazioni utilizzate nelle operazioni di monitoraggio e lotta agli animali infestanti è conservata l’etichetta e/o scheda tecnica a cura del responsabile dell’autocontrollo. Tutti gli interventi di monitoraggio e disinfestazione eseguiti internamente sono documentati nell’apposita “Scheda di documentazione interventi di disinfestazione” Nel caso durante le azioni di monitoraggio si rilevi una presenza di infestanti massiva, il Responsabile dell’autocontrollo compila una scheda di non conformità e il successivo trattamento della stessa, cioè l’attività di disinfestazione, viene demandata ad una ditta esterna specializzata. L’Azienda stipulerà un contratto con la ditta esterna incaricata allo scopo di definire gli interventi di lotta più opportuni da eseguire. MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 29 di 33 Il piano di disinfestazione utilizzato dovrà in particolare prevedere che l’Azienda responsabile del servizio fornisca: • una mappatura delle ubicazioni delle esche posizionate in punti strategici dell’area di proprietà • indicazione dei prodotti utilizzati per i diversi interventi • dichiarazione di avvenuta esecuzione del servizio ad ogni intervento ed esito dello stesso Tale documentazione costituirà parte integrante della documentazione relativa all’autocontrollo. I verbali di certificazione di ogni intervento, firmati dall’operatore della ditta esterna, verranno visionati dal Responsabile dell’Autocontrollo che verificherà l’esecuzione. L’idoneità delle misure di prevenzione e monitoraggio delle infestazioni viene sottoposta ad attività di verifica ispettiva secondo quanto previsto dalla sezione Verifica e revisione del sistema di autocontrollo. MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 30 di 33 12. IGIENE DEL PERSONALE E’ obiettivo dell’azienda ………………………… fare in modo che il rispetto e l’applicazione delle norme igieniche diventino dei comportamenti spontanei. Il responsabile dell’autocontrollo ha pertanto definito e formalizzato una serie di regole, riportate di seguito, riguardanti le norme comportamentali in termini di manipolazione igienica, trattamento degli alimenti, igiene personale, trasferendole agli operatori che lavorano in produzione. Tutti gli addetti alla produzione devono: • mantenere un elevato standard di pulizia personale; • mantenere puliti e in buone condizioni i propri indumenti; in particolare è obbligatorio prima dell’entrata in caseificio indossare abiti e calzature pulite e utilizzate solo per le operazioni di produzione e manipolazione degli alimenti; • indossare sopraveste di colore chiaro e copricapo idoneo durante la produzione e la manipolazione degli alimenti; • evitare di portare anelli, braccialetti, e affini durante le fasi di lavorazione; • provvedere alla protezione di tagli, ferite, infiammazioni su mani, braccia, viso con cerotti o fasce impermeabili e curare prontamente problemi di salute, in particolare malattie dell’apparato gastro-enterico e/o respiratorio; • avere cura di lavarsi e asciugarsi accuratamente le mani all’inizio di ogni lavorazione e dopo avere eseguito le seguenti operazioni: −essere stati in bagno −aver tossito, starnutito, utilizzato il fazzoletto −avere toccato rifiuti −avere eseguito operazioni sporche (es. operazioni di stalla) −dopo ogni sosta dalle attività di lavorazione −dopo avere maneggiato denaro • non fumare né gettare mozziconi di sigaretta o altri rifiuti per terra; • non starnutire o tossire sopra i prodotti; • intervenire tempestivamente in caso di anomali accumuli di rifiuti, sporco e presenza di infestanti (roditori, insetti, volatili); • seguire quanto prescritto nelle attività di pulizia. La conformità alle precedenti regole viene sottoposta ad attività di verifica ispettiva secondo quanto previsto dalla sezione Verifica e revisione del sistema di autocontrollo. MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 31 di 33 Se a seguito delle attività di verifica si riscontrano Non Conformità relative all’igiene e al comportamento in caseificio, si provvede a compilare una scheda di Non Conformità, adeguando il programma di formazione alle nuove esigenze. 13. FORMAZIONE DEGLI OPERATORI Il Responsabile dell’Autocontrollo è a conoscenza dei fondamentali principi di igiene e autocontrollo igienico e approfondirà tali argomenti frequentando corsi di formazione specifici sui temi dell’Autocontrollo e dell’igiene degli alimenti. La formazione del Responsabile dell’Autocontrollo sarà in particolare relativa a: • corrette tecniche di manipolazione degli alimenti e loro conservazione; • conoscenza dei principali pericoli, delle principali fonti di contaminazione dei prodotti lattiero caseari e loro controllo; • conoscenza delle norme di corretta prassi igienica generali e specifiche di fase e delle norme di igiene personale. La partecipazione a corsi di formazione specifici sarà documentata con attestato di partecipazione. Il responsabile dell’autocontrollo trasferirà le conoscenze così acquisite agli addetti alla produzione e provvederà a rendere disponibile al personale il materiale di formazione. Tutto il materiale didattico relativo a corsi di formazione è considerato parte integrante della documentazione relativa all’Autocontrollo. MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 32 di 33 14. RINTRACCIABILITA’ DEI LOTTI DI PRODUZIONE Scopo della presente sezione è consentire il ritiro dal mercato e l’eliminazione di produzioni difettose o pericolose per la salute pubblica. Per la l’indicazione del lotto produttivo è rappresentata dalla data di produzione che, al termine della lavorazione in caseificio, viene segnata nella scheda di lavorazione e viene apposta con cartello adesivo sul ripiano dello scaffale della cella di stagionatura. MANUALE DI AUTOCONTROLLO IGIENICO Rev. 1 del 01/01/2006 Pag. 33 di 33 15. VERIFICA e REVISIONE DEL SISTEMA DI AUTOCONTROLLO La VERIFICA del sistema di Autocontrollo si basa su due tipi di valutazioni: Verifiche analitiche Allo scopo di verificare il corretto svolgimento delle operazioni di produzione e conservazione della materia prima latte e dei prodotti, viene attuato un controllo microbiologico sul latte da massa e sulle diverse tipologie di formaggi a rotazione. Il tipo di analisi effettuate, la frequenza di analisi, i limiti di riferimento e le azioni correttive in caso di superamento dei limiti sono riportati nel Piano analitico allegato. Il tipo e la risultati conformi essere negativi, contaminazione e di conformità. frequenza indicata rappresenta il controllo ordinario previsto in caso di ai limiti di legge ed agli standard interni. Qualora gli esiti dovessero saranno eseguite specifiche analisi per la ricerca delle cause di verrà aumentata le frequenza dei prelievi fino a ristabilire la condizione I risultati delle verifiche analitiche sono archiviati in allegato al piano analitico a cura del Responsabile dell’Autocontrollo Verifiche ispettive Le verifiche ispettive sono condotte allo scopo di verificare la corretta applicazione dei sistemi di prevenzione dei rischi e delle norme di corretta prassi igienica generali e di fase. La verifica comprende: • Ispezione visiva delle condizioni igieniche generali e del corretto svolgimento delle operazioni di produzione degli alimenti • Analisi della documentazione di autocontrollo prodotta in base alle prescrizioni del presente manuale I risultati delle verifiche ispettive sono documentati in una scheda di verifica archiviata a cura del Responsabile dell’Autocontrollo. La REVISIONE del presente documento è prevista in caso di variazione delle caratteristiche strutturali, dotazione tecnica, attività produttive tali da prevedere una modifica sostanziale dei rischi igienici e dei punti di controllo associati e comunque quando, a seguito delle precedenti attività di verifica, si riscontri la necessità di una modifica delle attività di controllo e/o delle attività operative riportate in una o più sezioni. Az. Agr. ……………… ALLEGATO AL MANUALE DI AUTOCONTROLLO IGIENICO ALLEGATO 1 LAVORAZIONE PRESAMICA FORMAGGI DURI GRASSI latte filtrazione FASI DI GESTIONE MATERIA PRIMA LATTE stoccaggio T = 8°C t = 12 h latte in caldaia Riscaldamento a 36 °C Innesto Fermenti selezionati maturazione Caglio liquido o in polvere coagulazione rottura meccanica FASI DI LAVORAZIONE IN CASEIFICIO Agitazione e riscaldamento a 45-48 °C riposo estrazione sgocciolatura e formatura asciugatura stoccaggio FASI DI CONSERVAZIONE stagionatura Distribuzione ai conferenti Az. Agr. ……………… ALLEGATO AL MANUALE DI AUTOCONTROLLO IGIENICO ALLEGATO 1 LAVORAZIONE PRESAMICA FORMAGGI MOLLI latte FASI DI GESTIONE MATERIA PRIMA LATTE filtrazione stoccaggio T = 8°C t = 12 h Pastorizzazione a 72 °C x 15 sec. latte in caldaia Riscaldamento a 36 °C Innesto maturazione Caglio liquido o in polvere coagulazione FASI DI LAVORAZIONE IN CASEIFICIO rottura meccanica Estrazione in stampi Stufatura (fino a pH < 5,2) salatura a secco sformatura FASI DI CONSERVAZIONE stoccaggio stagionatura Distribuzione ai conferenti Az. Agr. ……………… ALLEGATO AL MANUALE DI AUTOCONTROLLO IGIENICO ALLEGATO 1 PRODUZIONE RICOTTA Siero lavorazione presamica Riscaldamento a 90 °C Affioramento e flocculazione FASI DI LAVORAZIONE IN CASEIFICIO riposo Tempo 15 minuti estrazione e messa in forma sgocciolatura Tempo 2 ore confezionamento FASI DI CONSERVAZIONE stoccaggio Conferimento ai soci T = 4 °C per massimo 48 ore Az. Agr. ……………… ALLEGATO AL MANUALE DI AUTOCONTROLLO IGIENICO ALLEGATO 1 LAVORAZIONE PRESAMICA FORMAGGI DURI SEMIGRASSI latte FASI DI GESTIONE MATERIA PRIMA LATTE filtrazione T = 8°C t = 12 h stoccaggio Affioramento in vasche per 12-24 h latte in caldaia Riscaldamento a 36 °C Innesto Fermenti selezionati maturazione Caglio liquido o in polvere coagulazione rottura meccanica FASI DI LAVORAZIONE IN CASEIFICIO Agitazione e riscaldamento a 44-47 °C riposo estrazione sgocciolatura e formatura sformatura salatura in salamoia asciugatura FASI DI CONSERVAZIONE stoccaggio stagionatura Distribuzione ai conferenti Az. Agr. ……………… ALLEGATO AL MANUALE DI AUTOCONTROLLO IGIENICO ALLEGATO 1 PRODUZIONE DEL BURRO DA PANNA DI AFFIORAMENTO latte FASI DI GESTIONE MATERIA PRIMA LATTE filtrazione affioramento panna Latte scremato Pastorizzazione a 72 °C x 15 sec. maturazione raffreddamento burrificazione FASI DI LAVORAZIONE IN CASEIFICIO burro latticello Alimentazione animale Lavaggio Acqua potabile da 5 a 10 °C impasto indurimento confezionamento FASI DI CONSERVAZIONE stoccaggio Distribuzione ai conferenti A + 4 °C per brevi periodi Az. Agr. ……………… ALLEGATO 2 ELENCO PERSONALE RESPONSABILE AUTOCONTROLLO: _________________________________ Cognome: Nome: Nato a : il: Residente: Telefono: Mansioni in azienda: Curriculum vitae: Anno/i Studi ed esperienze lavorative Cognome: Nome: Nato a : il: Residente: Telefono: Mansioni in azienda: Curriculum vitae: Anno/i Studi ed esperienze lavorative Az. Agr. …………………. n° 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 DATA ARGOMENTO REGISTRO FORMAZIONE E ADDESTRAMENTO DURATA ISTRUTTORE nome e firma ALLEGATO 3 NOME E FIRMA PRESENTI Autocontrollo per la produzione casearia in alpeggio Piano analitico TIPO DI CAMPIONE Latte di massa vaccino (solo per il periodo fondovalle) Formaggi Acqua TIPO ANALISI ALLEGATO 4 FREQUENZA Carica batterica totale Mensile Cellule somatiche Inibenti Mensile di Staphylococcus coagulasi+ Trimestrale Aflatossina M1 Coliformi Escherichia coli Staphylococcus coagulasi+ Salmonella spp. L. monocytogenes Annuale CBS a 22°C CBS 36 °C Coliformi totali Escherichia coli Enterococchi Annuale Annuale ALLEGATO 4 Piano analitico TIPO DI CAMPIONE TIPO DI ANALISI Latte crudo di Tenore in germi a 30 °C vacca per ml Cellule somatiche Inibenti RIFERIMENTO DI LEGGE LIMITI AZIONE CORRETTIVA IN CASO DI SUPERAMENTO DEI LIMITI 100.000 ufc/ml Eliminazione dei Media geometrica formaggi ottenuti dal calcolata su un periodo latte o stagionatura per di due mesi con almeno più di 60 giorni. due prelievi al mese Termizzazione del latte fino al rientro nel limite 400.000 ufc/ml Media geometrica Eliminazione dei calcolata su un periodo formaggi ottenuti dal D.P.R.54/97 di tre mesi latte o stagionatura per Reg. CE 852/04 più di 60 giorni Reg. Ce 853/04 Assenti Verifiche analitiche sui formaggi ottenuti ed eliminazione formaggi a superamento limiti. <500 ufc/ml Verifiche analitiche sui formaggi ottenuti Staphylococcus coagulasi+ Formaggi a base di latte crudo e termizzato Aflatossina M1 Regolamento CE n° 1525/98 < 0,05 ppm Listeria monocytogenes D.P.R. 54/97 Assenza in 25 g Salmonella spp. D.P.R.54/97 Assenza in 25 g Staphylococcus aureus D.P.R. 54/97 1.000 ufc/g Escherichia coli D.P.R. 54/97 10.000 ufc/g Coliformi D.P.R. 54/97 10.000 ufc/g Eliminazione dei formaggi ottenuti dal latte e ricerca delle cause di contaminazione In caso di presenza, individuazione ed eliminazione del lotto produttivo e verifica della presenza in altri lotti e delle cause di contaminazione Attivazione sistema di allertamento ASL Se il n° di ufc/g è > al limite, individuazione del lotto produttivo e ripetere la ricerca su 5 unità campionarie In caso di conferma eliminazione del lotto e verifica della presenza in altri lotti simili e ricerca delle cause di contaminazione. Comunicare il problema al veterinario ASL ALLEGATO 4 Piano analitico Acqua CBS a 22°C CBS 36 °C Coliformi totali D.P.R. 236/88 Escherichia coli Enterococchi D. l.vo n.31/2001 100 ufc/ml 10 ufc/ml 0 ufc/ml 0 ufc/100ml 0 ufc/100ml Attivazione idonei sistemi di potabilizzazione LATTERIA SOCIALE DI GORDONA COOPERATIVA a r.l. ALLEGATO 5 PROCEDURA CAMPIONAMENTO I campioni di latte e di formaggi sono prelevati sterilmente da tecnici SATA, con adeguata formazione, e sono mantenuti a temperature <4°C fino all'arrivo in laboratorio. Si seguono le “NOTE TECNICHE PER IL BUON CAMPIONAMENTO” allegate. Il campionamento dell’acqua viene effettuato in contenitore sterile, seguendo le seguenti operazioni: svitare il filtro del rubinetto lasciare scorrere 5’ acqua fredda flambare il rubinetto ( bagnare con alcol ed incendiare) lasciare scorrere 5’ acqua fredda aprire il flacone e procedere alla raccolta del campione Il campione verrà mantenuto in contenitore a 4°C fino all’arrivo presso il laboratorio di analisi. ALLEGATO 6 Az. Agr. …………….. SCHEDA REGISTRAZIONE NON CONFORMITA’ FASE Descrizione della Non Conformità Azioni intraprese Data del rilievo di NC e Risoluzione Az. Agr. PROCEDURA RINTRACCIABILITA’ PRODOTTI NON CONFORMI ALLEGATO 7 Nel caso in cui si presenti la necessità di ritirare dal mercato una o più partite di formaggio non idonee alla vendita e alla consumazione, è possibile risalire all’acquirente di tale formaggio attraverso la fattura/bolla di consegna emessa in suo favore, dove sono indicati i lotti consegnati. In tale situazione il Responsabile dell’autocontrollo provvederà alla: a) identificazione del lotto del prodotto e verifica su DDT/fatture dei clienti a cui è stato venduto b) immediata telefonata di allarme al cliente seguita da FAX o e-mail in cui vi è evidenziata la dicitura "RITIRO O RICHIAMO DEL PRODOTTO " c) informazione all'ASL territorialmente competente con cui si concordano le procedure di ritiro/richiamo del prodotto d) ritiro del prodotto dal mercato compilando l’apposita scheda riportata in allegato indicando le motivazioni che hanno determinato tale evenienza e) informazione ai fornitori nel caso in cui si abbia motivo di ritenere che la non conformità scaturisca da un prodotto da essi fornito f) informazione al consumatore, se si ritiene che il prodotto gli sia arrivato, dei motivi che hanno reso necessario il ritiro dal mercato del prodotto Nel caso si riscontri la presenza in azienda di prodotti scaduti il Responsabile dell’autocontrollo deposita in apposito contenitore il lotto produttivo in attesa di distruzione presso ditte specializzate nello smaltimento di prodotti a basso rischio. Az. Agr. TIPO DI PRODOTTO SCHEDA RINTRACCIABILITA’ PRODOTTI DATA DI PRODUZIONE LOTTO CLIENTE DATA DI SPEDIZIONE Az. agr. …………….. AMBIENTE/ ATTREZZATURA ALLEGATO 8 PIANO DI PULIZIA E SANIFICAZIONE TIPO DI INTERVENTO PRODOTTO FREQUENZA LOCALE LAVORAZIONE Pavimenti Sanificazione Sanificante Giornaliera Lavandino Sanificazione Sanificante giornaliera Pareti Detergenza Detergente ogni 15 giorni Porte, finestre Detergenza Detergente ogni 15 giorni Caldaia Sanificazione Sanificante ad ogni svuotamento Piani di lavoro Sanificazione Sanificante a fine lavorazione Utensili, forme Risciacquo e lavaggio Acqua Sanificazione in ammollo sanificante a fine operazione ogni 3 giorni Vasche per salamoia Sanificazione sanificante ad ogni svuotamento Ripiani di asciugatura sanificazione candeggina ad ogni svuotamento Az. agr. …………… AMBIENTE/ ATTREZZATURA ALLEGATO 8 PIANO DI PULIZIA E SANIFICAZIONE TIPO DI INTERVENTO PRODOTTO FREQUENZA CELLA STAGIONATURA Pavimento cella stagionatura detergenza detergente Settimanale assi di stagionatura sanificazione candeggina diluita A rotazione, seguendo lo spostamento e rivoltamento dei prodotti sugli scaffali pavimenti Sanificazione sanificante giornaliera WC, lavamani Sanificazione sanificante giornaliera pareti Sanificazione sanificante giornaliera armadietti detergenza detergente mensile SERVIZI IGIENICI/SPOGLIATOI Az. agr. PROCEDURA DI PULIZIA E SANIFICAZIONE DELLE ATTREZZATURE E DEGLI UTENSILI ALLEGATO 9 Le fasi di pulizia provedono: • smontaggio delle parti delle macchine non facilmente raggiungibili dal detergente o sanificante • asportazione meccanica dei residui grossolani con acqua fredda (T min=10°C) e attrezzi idonei (spazzole, spatole, scovoli) • detersione: lavaggio con soluzione di acqua calda (T min=50°C, salvo prescrizioni produttore del detergente) e prodotto detergente, dosato correttamente secondo le indicazioni in etichetta o della scheda tecnica, aiutandosi con spazzole e scovoli adatti • risciacquo con abbondante acqua • applicazione del disinfettante/sanificante*: cospargere in modo uniforme le superfici o lasciare in ammollo con soluzione di acqua calda (T min=50°C, salvo prescrizioni produttore del disinfettante/sanificante) e prodotto disinfettante/sanificante dosato correttamente secondo le indicazioni in etichetta o della scheda tecnica. Rispettare i tempi di contatto • risciacquo con abbondante acqua • eventuale asciugatura con carta a perdere *nel caso si utilizzano soluzioni SANIFICANTI la fase di detersione può essere evitata Tutto il materiale utilizzato per la pulizia come spazzole, spatole, scovoli ,stracci del pavimento ecc.. sono da lavare e disinfettare al termine delle operazioni di pulizia effettuando una fase di ammollo in soluzione sanificante e abbondante risciacquo. Gli attrezzi e gli utensili necessari per la sanificazione del caseificio non in uso sono depositati in luoghi o in appositi contenitori puliti. La sanificazione viene sottoposta a verifica secondo due metodologie: - ispezione visiva - controlli mediante tamponi superficiali VERIFICA ISPETTIVA: il responsabile dell’autocontrollo verifica visivamente, all’inizio di ogni ciclo di lavorazione, che le condizioni igieniche dei locali di lavorazione e delle attrezzature siano soddisfacenti CONTROLLO ANALITICO: vengono effettuati, sulle superfici sanificate, tamponi superficiali per la ricerca dei coliformi, batteri indice di igiene, con le frequenze previste dal piano analitico DOCUMENTAZIONE: Risultati esiti analisi tamponi superficiali Az. agr. in uso dal (data) Scheda prodotti pulizia e sanificazione in uso Prodotto SANIFICANTE Prodotto DETERGENTE ALLEGATO 10 ALTRO prodotto PROCEDURA DISINFESTAZIONE ALLEGATO 11 Il Responsabile dell’autocontrollo provvederà a far: • • • • • rimuovere i rifiuti dai locali di lavorazione, con smaltimento almeno giornaliero mantenere la zona esterna al caseificio sgombra da vegetazione spontanea, detriti e rifiuti ispezionare tutti i giorni visivamente i pavimenti e le pareti di tutte le zone apporre all’interno del caseificio trappole a cattura per insetti volanti disporre lungo il perimetro esterno del caseificio esche per roditori Il monitoraggio delle trappole è eseguito dal Responsabile dell’autocontrollo, che verifica l’integrità delle esche con frequenza mensile (o come previsto dal principio utilizzato). La localizzazione delle trappole è segnalata sull’apposita piantina allegata. Il Responsabile dell’autocontrollo conserva una scheda tecnica di tutti i principi attivi e preparazioni utilizzate nelle operazioni di monitoraggio e lotta agli animali infestanti. DOCUMENTAZIONE Scheda di documentazione interventi di disinfestazione. Piantina con ubicazione delle esche posizionate in punti strategici dell’area di proprietà Documentazione tecnica e indicazione d’uso dei prodotti utilizzati per i diversi interventi SCHEDA DI REGISTRAZIONE INTERVENTI DI DISINFESTAZIONE TIPO DI TRATTAMENTO DATA TIPO DI PRODOTTO ALLEGATO 12 LOCALE TRATTATI NOTE Az. Agr. Allegato 13 Scheda controllo temperatura e umidità relativa cella stagionatura formaggi T = 8-10 °C U. R. = 90% mese di: .......................... Giorno 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 Conforme o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o Non conforme o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o o Note Az. Agr. Data n. REVISIONE Scheda di registrazione REVISIONI MANUALE MOTIVAZIONE ALLEGATO 14 FIRMA del tecnico FIRMA del Resp. Autoc. REGISTRO PRODUZIONE E DESTINAZIONE FORMAGGI DATA N. FORME DESTINAZIONE

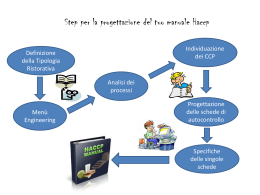

Scaricare