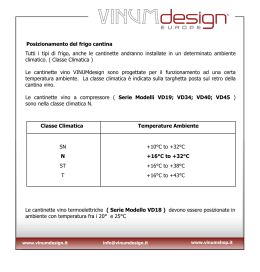

Elementi per la progettazione di una cantina Analisi preliminare Sommario 2 Analisi preliminare .......................................................................................... 10 2.1 La descrizione del contesto aziendale .......................................................... 11 2.2 Analisi funzionale ed analisi dell’operatività ................................................ 15 2.2.1 Il processo produttivo ............................................................................. 18 2.2.2 La movimentazione dei prodotti ............................................................... 24 2.2.3 La valutazione delle quantità ................................................................... 26 2.2.4 Dimensionamento delle attrezzature e delle macchine enologiche ................ 28 2.3 Analisi ambientale........................................................................................ 42 2.3.1 Temperatura, umidità relativa e velocità dell’aria ....................................... 43 2.3.2 Composizione dell’aria ............................................................................ 47 2.3.3 Livello di illuminamento .......................................................................... 48 2.3.4 Emissione di rumore ............................................................................... 49 2.3.5 Livello di igiene...................................................................................... 53 2.4 Analisi dell’organizzazione degli spazi ......................................................... 56 2.5 Analisi dei fabbisogni energetici................................................................... 60 2.5.1 Energia elettrica (dati aggiornati a dicembre 2008) .................................... 62 2.5.2 Energia termica ..................................................................................... 70 2.5.3 Acqua ................................................................................................... 75 2.6 Analisi dell’impatto ambientale .................................................................... 77 2.6.1 Rifiuti solidi ........................................................................................... 78 2.6.2 Reflui.................................................................................................... 80 2.6.3 Emissioni inquinanti nell’aria.................................................................... 83 2.6.4 Inquinamento acustico............................................................................ 84 2.7 Analisi della sicurezza per gli operatori........................................................ 88 2 Analisi preliminare Il progettista, per poter affrontare opportunamente un problema complesso come la progettazione di un edificio, deve possedere specifiche competenze che richiedono idonee capacità ed appropriate conoscenze. Queste ultime, per quanto estese, non necessariamente possono coprire particolari ambiti come le produzioni enologiche che richiedono una decisa specializzazione, così come non possono comprendere le informazioni che caratterizzano il contesto aziendale in cui si dovrà operare. Dal confronto e dalla collaborazione fra coloro che possiedono queste conoscenze (il committente, il responsabile di produzione, l’enologo, …) e il coordinatore di progettazione, nasce quella che indicheremo come “analisi preliminare”, allo scopo di individuare tutti le informazioni che possono contribuire al miglioramento dell’efficienza delle soluzioni adottate ed alla riduzione del rischio di commettere errori sia in sede di sviluppo del progetto che nel corso di realizzazione delle opere. Nonostante il termine “preliminare”, questo processo non deve avere una rigida collocazione temporale ma al contrario deve essere in ogni momento aperto a tutti gli eventuali contributi di aggiornamento e di aggiustamento. Resta comunque il fatto che sono evidenti i vantaggi di un’analisi preliminare il più possibile completa ed esauriente fin dall’inizio, in quanto ogni successivo intervento di variazione, soprattutto se in una fase avanzata dello sviluppo progettuale, comporta crescenti investimenti in termini di tempo e di risorse. Tutte le informazioni acquisite possono essere raccolte in modo organico in una relazione, con il duplice scopo di disporre di un documento che sia facilmente modificabile e che possa essere messo a disposizione di tutti coloro che dovessero successivamente contribuire a diverso titolo al progetto. ing. Maines Fernando 10 Elementi per la progettazione di una cantina Analisi preliminare La struttura di tale relazione potrebbe essere la seguente: descrizione del contesto aziendale; descrizione funzionale ed analisi dell’operatività; analisi ambientale; analisi dell’organizzazione degli spazi; analisi dei fabbisogni energetici; analisi dell’impatto ambientale; analisi della sicurezza. 2.1 La descrizione del contesto aziendale Per rappresentare in modo corretto ed esauriente un’azienda che produce vino, qualunque sia la sua dimensione o le attitudini produttive, molti sono gli aspetti significativi per la progettazione della cantina che si devono tenere in considerazione. Ne viene ora proposto un elenco dettagliato: 1. inquadramento generale dell’area interessata dell’edificazione per poterne valutare l’idoneità della localizzazione: a. collocazione geografica; b. inquadramento urbanistico in riferimento a quanto definito nel PRG comunale relativamente all’area del sito di edificazione (la destinazione d’uso, i parametri di edificazione, l’eventuale presenza di vincolo paesaggistico, geologico, idrogeologico, ...). A ciò si deve aggiungere lo studio delle relazioni spaziali con eventuali edifici esistenti, l’analisi dell’orientamento, la valutazione degli accessi e della possibilità di future evoluzioni ed espansioni. Una particolare analisi deve essere effettuata nel caso di sistemazioni di riqualificazione e di rinnovamento di edifici esistenti o nel caso di adeguamenti a nuove norme; c. distribuzione plano-altimetrica; d. principali caratteristiche morfologiche, geologiche ed idrogeologiche: i. tipi di suolo e loro struttura; ii. caratteristiche della falda (profondità, escursione, …); iii. presenza di eventuali problemi relativi all’instabilità dei terreni, a particolari comportamenti della falda, ecc.. ing. Maines Fernando 11 Elementi per la progettazione di una cantina 2. 3. Analisi preliminare dati climatici relativi a: a. temperatura con riferimento, in particolare, alla media dei valori minimi del mese più freddo (normalmente gennaio), alla media dei valori massimi del mese più caldo (luglio), minima e massima assolute annuali, escursioni termiche massime; b. precipitazioni: valori medi annuali per la pioggia e per la neve, periodi di maggiore piovosità, possibilità e frequenza di grandine; …; c. umidità relativa: media annuale, estiva ed invernale, valori minimi e relativa frequenza, possibilità e frequenza di nebbia, …; d. presenza di venti significativi: frequenza, periodicità, direzione, velocità media e massima e periodo. aspetti agronomici e vendemmiali: a. descrizione dei principali elementi della viticoltura della zona: vitigni coltivati e relative modalità, principali vini di pregio prodotti presenza di IGT, DOC e DOCG; b. indirizzi agronomici aziendali particolarmente significativi: i. adozione di criteri di produzione biologica, …; c. dati sulle uve da vinificare in cantina (compresi eventuali sviluppi previsti a breve e medio termine), specificando, eventualmente, fra quelle di produzione interna e quelle conferite da terzi: i. ripartizione varietale (ettari coltivati, produzioni per ettaro, produzioni totali); ii. ripartizione degli appezzamenti: estensione e distribuzione; d. ing. Maines Fernando dati vendemmiali: i. successione, durata della vendemmia per singolo vitigno. E’ estremamente importante calibrare correttamente i tempi di raccolta al fine di rispettare la “finestra temporale” corrispondente ai livelli ottimali di maturazione per ciascun vitigno. A tale riguardo ottime informazioni sono ricavabili dall’analisi dei dati relativi alle vendemmie precedenti; ii. produttività giornaliera (quantità massima e quantità media di uva consegnata giornalmente) e ritmo di conferimento orario (quantità oraria di conferimento medio e quantità oraria di conferimento di picco). E’ bene ricordare che i ritmi giornalieri e quelli orari possono variare (anche di molto) a causa di fattori climatici, per le naturali fluttuazioni nelle produzioni dei singoli appezzamenti, per la modifica delle superfici produttive e per l’adozione di diverse tecniche di raccolta; 12 Elementi per la progettazione di una cantina Analisi preliminare iii. modalità di raccolta (manuale o meccanizzata) e macchine ed attrezzature utilizzate per il conferimento (tipo, numero, ingombri, capacità e pesi). 4. aspetti produttivi: a. indirizzi produttivi: i. vini prodotti e relative quantità. b. forma di commercializzazione e relative caratteristiche organizzative: i. tipo e capacità dei sistemi di trasporto e/o di asporto nel caso di vendita al dettaglio di vino sfuso; ii. tipologie e capacità dei contenitori nel caso di vino confezionato e relativi sistemi di imballaggio. c. mercati di vendita; d. eventuali edifici già esistenti in azienda (numero e tipologia, utilizzo, orientamento, numero piani, superfici, altezze utili, …); e. manodopera: disponibilità e livelli di qualifica. Per chiarire meglio la struttura e gli obiettivi della “descrizione del contesto aziendale” se ne riporta un esempio tratto dalla relazione tecnico-descrittiva di Claudio Sandri e Sonia Sandri a.s. 2001/02. Il sito produttivo dell’azienda agricola …… verrà edificato nel comune di Faedo (TN) in località ……. Le pp.ff. interessate dalla costruzione della cantina sono la ..., la … e la …. Si allegano i relativi estratti della Cartografia Topografica Provinciale, della cartografia catastale, della cartografia e delle Norme di attuazione del P.R.G. comunale. Inquadramento generale: Faedo è adagiato nella parte medio-alta di un conoide d’origine glaciale, tra la valle dell’Adige e la Val di Cembra in Trentino. Il conoide, esposto prevalentemente ad ovest, s’innalza dal fondovalle (210 m s.l.m.) fino a 700 m con un pendio relativamente dolce e costante. In questo conoide sono state salvaguardate nel loro stato ed uso originario le zone impervie e boschive che fanno da cornice naturale al vigneto. Principali caratteristiche morfologiche, geologiche ed idrogeologiche: l’area viticola in esame evidenzia tre tipologie di suoli. La prima, denominata serie ing. Maines Fernando 13 Elementi per la progettazione di una cantina Analisi preliminare Faedo, è più frequente nella parte mediano basale e si caratterizza per suoli mediamente profondi, calcarei, a tessitura franco-sabbiosa con scheletro frequente negli orizzonti di superficie ed abbondante oltre i 40 cm di profondità. La seconda tipologia di suolo denominata Coster, presenta suoli moderatamente profondi, calcarei, ben strutturata, a tessitura franca o franco-sabbiosa, con scheletro frequente in superficie. La terza serie, laddove sorgerà la futura cantina, è denominata Palai, si trova nella parte medio-alta del conoide e comprende i suoli meno profondi ed evoluti che si originano da detriti misti a prevalenza di dolomie; la tessitura è sabbioso-franca e notevole risulta la quantità di scheletro presente anche in superficie. Non sono presenti problemi di instabilità o problemi di natura idrogeologica vista la profondità della falda. Il conoide infatti corrisponde con una zona di ricarica del sistema idrico sotterraneo, il cui surplus idrico di falda trova la sua naturale discarica nel fondovalle. L’escursione media annua della falda è di 1,5 m. La viticoltura nella zona di Faedo: la parte attualmente investita a vigneto ammonta a 159,17 ha di cui 155,3 iscritti alla DOC Trentino (97%). In loco operano 78 viticoltori per cui la proprietà media risulta di 2 ha circa, più elevata rispetto ai valori medi provinciali. La metà della produzione è vinificata da aziende ubicate sul conoide, mentre la parte rimanente viene conferita alle Cantine Sociali della zona. La composizione varietale è assai variegata con la presenza di venti differenti vitigni di cui 11 varietà bianche (che rappresentano il 58 % della produzione) e 9 varietà a frutto rosso; va specificato però che i cinque vitigni più coltivati (Chardonnay, Müller Thurgau, Schiava, Pinot Nero e Traminer) rappresentano oltre l’80% del vigneto. Dati climatici: Il clima di Faedo può essere considerato di tipo intermedio o di transizione tra quello prealpino e quello subalpino. Esso presenta la scansione stagionale tipica delle zone di montagna con una breve estate calda ed un inverno abbastanza lungo e rigido. Questi i dati significativi (rilevabili anche dai grafici e dalle tabelle allegati): media di gennaio: -1°C (con minimi di -19°C e 14 giorni di gelo); media di luglio: 21°C (con massime di 38°C); escursione termica massima: 18°C; umidità relativa media annua: 65,6%; umidità relativa minima annua: 45%; piovosità media annua: 900 ÷ 1200 mm concentrata in primavera ed autunno; precipitazione nevosa media annuale: 256 mm; frequenza media annua di grandinate: 2 eventi nel periodo luglio-agosto. Aspetti agronomici e vendemmiali: la superficie totale dell’azienda è di 23 ha di cui 15,8 vitati. Questi i dati relativi alle singole varietà coltivate: 1 2 vitigno Lagrein Pinot Nero uve rosse ha kg/ha 3,2 10000 2,9 9000 3 uve bianche kg vitigno ha kg/ha kg 32000 Chardonnay 3,7 9000 33300 26100 Chardonnay 2,0 8000 16000 (vend. tardiva) Müller Thurgau 4,0 10000 40000 Le varietà Müller Thurgau e Lagrein sono coltivate su pergola (con sesto d’impianto 3 x 0,80) mentre Chardonnay e Pinot Nero sono coltivati su cordone speronato (sesto d’impianto 2 x 0,80). La vendemmia avviene secondo questa successione: varietà 1 2 ing. Maines Fernando Chardonnay Müller Thurgau durata (gg) 5,5 5,5 Produttività dal al giorn. (gg (gg (kg/gg) ) ) 6300 1° 6° 7200 6° 11° 14 Elementi per la progettazione di una cantina 3 4 5 Analisi preliminare Pinot Nero Lagrein Chardonnay (vend. tardiva) 3,5 3,5 4 7200 12° 9000 23° 4000 31° 15° 26° 34° Le operazioni di raccolta vengono eseguite manualmente e per questo si ricorre all’uso di manodopera esterna (10 lavoratori avventizi). L’uva viene raccolta in cassoni palletizzati di capacità 250 kg che vengono, una volta pieni, trasportati in cantina tramite un carropallettes in grado di portare 9 cassoni. Qui i cassoni, tramite muletto elevatore, vengono scaricati nella tramoggia della diraspapigiatrice. La dotazione di macchine per la vendemmia è costituita dalle seguenti macchine: macchina n° 1 trattrice 2 2 3 carropallettes …………… 1 modello ………………… ………………… ………………… dimensione (m x m x m) …… x …… x …… …… x …… x …… …… x …… x …… peso (kg) ……… ……… ……… Per il ricovero per tutte le macchine e le attrezzature agricole l’azienda dispone di un ricovero attrezzi, realizzato con struttura portante in legno lamellare, con superficie di 300 mq, dove vengono immagazzinati anche i prodotti per la concimazione. Indirizzi produttivi: i vini prodotti sono tutti a DOC. In particolare il Pinot Nero ed il Lagrein vengono affinati in barriques mentre una parte dello Chardonnay viene utilizzato per la produzione di un passito. Tutto il vino prodotto viene commercializzato in bottiglie da 75 cL ad esclusione del passito per il quale si utilizzeranno bottiglie da 50 cL. In entrambi i casi vengono utilizzate confezioni di cartone da 2, 3 o 6 bottiglie movimentate e immagazzinate su supporti palettizzati e fasciate con film plastico. La produzione sarà destinata al mercato italiano per il 60% circa, a quello europeo (soprattutto Germania, Austria, Svizzera e Inghilterra) per il 30% e al mercato statunitense per il restante 10%. 2.2 Analisi funzionale ed analisi dell’operatività Affinché il progettista possa operare con consapevolezza, è necessario favorire la comprensione dei processi di produzione enologica. A tale scopo si potrà inserire nella relazione preliminare un’apposita sezione che descriva la successione delle fasi operative e raccolga le informazioni utili per definire correttamente la logistica1 di cantina. Gli elementi da tenere in considerazione sono i seguenti: lo sviluppo del processo operativo; l’organizzazione dei flussi dei materiali e delle informazioni; 1 Lo studio della logistica ha il compito di assicurare una successione ordinata e logica dei sistemi di produzione al fine di garantire l’organizzazione razionale dell’intera filiera. ing. Maines Fernando 15 Elementi per la progettazione di una cantina Analisi preliminare l’organizzazione delle attività di manutenzione per assicurare nel tempo l’efficienza delle strutture e delle attrezzature; le procedure per assicurare idonei livelli di igiene soprattutto laddove vi siano attività a diretto contatto con l’uva, il mosto o il vino; la sicurezza degli operatori e degli eventuali ospiti accolti in cantina2. Innanzitutto è fondamentale conoscere lo sviluppo dei diversi processi produttivi adottati (vinificazione in rosso, vinificazione in bianco, spumantizzazione, …) e per ciascuno di essi è necessario definire la successione delle funzioni richieste (conferimento, ammostamento, vinificazione, …). La descrizione di ciascuna funzione può essere migliorata sezionandola in sottofunzioni con un livello di dettaglio che può giungere fino alle singole operazioni da svolgere. Risulterà così più semplice quantificare i fabbisogni di spazio e individuare le relazioni fra le diverse funzioni. E’ questo il primo passaggio per la definizione dei singoli reparti della cantina cioè di quegli spazi interni o esterni (eventualmente suddivisi, in senso funzionale e/o spaziale, in più aree operative), delimitati totalmente o parzialmente da pareti, solai o tettoie, all’interno del quale vengono svolte una o più fasi operative, fra loro correlate in senso funzionale o temporale. Inoltre sarà possibile svolgere una prima valutazione dei fabbisogni in termini di collegamento e di dotazione impiantistica. Tutte le operazioni di cantina dovranno essere strutturate e organizzate tenendo conto della primaria esigenza di preservare l’uva, il mosto o il vino da maltrattamenti e dai rischi di subire ossidazioni incontrollate. Inoltre si dovrà porre attenzione ai materiali adottati che dovranno essere compatibili con il contatto con alimenti (acciaio inox, gomme alimentari, …) ed avere una sufficiente inerzia chimica per resistere, ad esempio, all’azione acida del vino o a quella basica di certi detergenti. Una attenta organizzazione della logistica fin dalle prime fasi della progettazione renderà anche più semplice l’azione di verifica dei risultati (da attuarsi secondo le procedure proprie dei sistemi di certificazione della qualità ISO 9002), quando la cantina diventerà operativa3. Spesso le cantine si trovano ad operare in contesti territoriali ad alta vocazione turistica. Questo si traduce, in sede di analisi funzionale, nella necessità di studiare soluzioni idonee per potenziare la capacità di accogliere, in visita, i sempre più numerosi “enoturisti”. Questa nuova polifunzionalità delle cantine richiede la presenza di strutture adeguate quali un numero adeguati di parcheggi (anche per pulman), i percorsi di visita, la sala di degustazione, il punto vendita e quant’altro possa garantire l’accessibilità ad alcuni o a tutti i reparti della cantina, nel rispetto delle norme sulla sicurezza e sull’eliminazione delle barriere architettoniche. 2 Le implicazioni relative a tale problema sono così significative che verrà dedicato all’argomento uno specifico paragrafo (vedi “Analisi della sicurezza per gli operatori”). 3 Il raggiungimento degli obiettivi produttivi prefissati è possibile solo con la collaborazione attiva di tutti gli operatori di cantina. Si devono prevedere apposite attività di formazione con l’obiettivo di gestire correttamente le relazioni in azienda, le relazioni con i clienti ed i fornitori. Deve essere inoltre incentivata la partecipazione del personale alle misure di sicurezza, alla verifica dell’igiene, all’incentivazione del risparmio energetico e alla preservazione dell’integrità (anche estetica) delle strutture e dell’efficienza delle attrezzature. ing. Maines Fernando 16 Elementi per la progettazione di una cantina Analisi preliminare Altri obiettivi che fin dall’inizio dell’analisi funzionale devono essere tenuti in considerazione, sono il risparmio energetico attraverso l’adozione di soluzioni progettuali in grado di favorire la riduzione dei fabbisogni di energia e la riduzione dell’impatto ambientale (utilizzo del verde pensile, installazione di impianti fotovoltaici, presenza di ampie finestrature, …). Questo risultato passa anche attraverso la cura del valore estetico degli edifici e l’armonizzazione delle soluzioni architettoniche con l’ambiente, che tengano conto delle peculiarità paesaggistiche, storiche e architettoniche del luogo, anche attraverso la riqualificazione dell’eventuale patrimonio edilizio esistente4. ***** Progettare correttamente una cantina è, pertanto, un processo complesso, in quanto richiede la valutazione ed il controllo di un gran numero di parametri con un elevato grado di correlazione. Una eccessiva semplificazione così come una schematizzazione approssimativa possono influenzare negativamente il risultato finale. Particolare attenzione, inoltre, deve essere rivolta ai parametri a carattere casuale (come ad esempio l’andamento climatico nel periodo vendemmiale) in grado di indurre effetti imprevedibili. Nulla deve essere lasciato al caso e nessuna scelta deve essere fatta approssimativamente nella determinazione di numerosi elementi di progetto (la superficie di ogni reparto, la posizione ed il dimensionamento delle attrezzature, il numero e la posizione degli accessi, …), tutti elementi fondamentali per poter rendere massima l’efficacia5, l’efficienza6 e la flessibilità7 della cantina, compatibilmente con l’esigenza di contenere i costi8 entro limiti accettabili. Al termine dell’analisi funzionale sarà possibile abbozzare un prima bozza del progetto con un dimensionamento di massima delle diverse aree funzionali ed una prima definizione degli 4 A tale riguardo risulta essenziale una precisa conoscenza delle prescrizioni del Piano Regolatore Generale (PRG) relativamente all’area scelta per l’edificazione, sia per quanto riguarda la destinazione urbanistica che gli eventuali vincoli presenti. 5 L’efficacia delle strutture e degli impianti si misura attraverso diverse prestazioni operative come la capacità di favorire adeguate condizioni ambientali o di supportare la corretta esecuzione delle diverse attività di cantina. 6 L’efficienza, consente di ottenere i risultati qualitativi attesi in minor tempo, con minori fabbisogni energetici, minori consumi d’acqua ed una produzione di rifiuti e di reflui più contenuta. 7 E’ importante raggiungere buoni risultati in termini di efficienza e di efficacia evitando di dare origine ad una cantina con una strutturazione operativa molto complessa e quindi eccessivamente rigida; infatti la carenza di flessibilità ostacola eventuali modifiche quantitative o qualitative nello schema produttivo che potrebbero rendersi necessarie durante la vita di una cantina, determinando costi d’intervento più elevati e maggiori disagi. 8 I costi per la realizzazione di una cantina si possono stimare nel seguente modo: • 250 ÷ 1000 €/m2 per le strutture (i valori più bassi si riferiscono a edifici prefabbricati fuori terra su terreni coesi mentre quelli più elevati riguardano realizzazioni in opera con piani interrati in terreni a portanza ridotta); • 500 ÷ 1000 €/hL per le attrezzature e le macchine enologiche; • maggiorazione del 5 ÷ 8% per le spese di progettazione. ing. Maines Fernando 17 Elementi per la progettazione di una cantina Analisi preliminare schemi di flusso, dei materiali da utilizzare, delle macchine, degli impianti e delle attrezzature da adottare. Le ulteriori analisi presentate nelle successive sezioni di questo capitolo consentiranno la definizione di lay-out più particolareggiati. Passeremo ora a descrivere un procedimento di lavoro rigoroso ed obiettivo per strutturare l’analisi funzionale. 2.2.1 Il processo produttivo Le operazioni che si possono eseguire in cantina, così come riporta la letteratura specifica, sono molteplici, da quelle di ambito prettamente enologico, come la fermentazione o le filtrazioni, a quelle a carattere commerciale come l’imbottigliamento per arrivare infine a quelle accessorie come le operazioni di pulizia necessarie a garantire adeguati livelli di igiene. Si propone ora un lungo elenco senza, peraltro, nessuna velleità di essere esaustivi. conferimento: o pesatura e prelievo campioni; o lavaggio delle uve e cernita (manuale o meccanica); o cernita delle uve (manuale o meccanica); o scarico e lavaggio dei contenitori. appassimento delle uve: o selezione dei grappoli; o immagazzinamento nella fruttaia; o controllo del processo di appassimento; o prelievo delle uve appassite. pre-vinificazione: o diraspatura (e allontanamento dei raspi) e/o pigiatura; o macerazione a freddo; o macerazione pellicolare; o macerazione carbonica; o sgrondatura del mosto; o pressatura uva intera o uva diraspata; o ammostamento mediante flash detent; o correzioni dell’acidità del mosto; ing. Maines Fernando 18 Elementi per la progettazione di una cantina Analisi preliminare defecazione statica (raffreddamento ed illimpidimento del mosto per vini bianchi); o chiarifica mediante centrifugazione o flottazione; o correzione del tenore zuccherino del mosto con aggiunta di MC e/o MCR oppure mediante concentrazione (per evaporazione, per osmosi inversa, …); o filtrazione del deposito di sedimentazione del mosto; o allontanamento delle vinacce e delle fecce, loro allontanamento per lo stoccaggio temporaneo e successivo conferimento verso la destinazione per lo smaltimento definitivo. vinificazione: o termo vinificazione; o solfitazione del mosto, aggiunta di enzimi pectolitici, di attivanti azotati, ...; o inoculo dei lieviti e riscaldamento per favorire l’avvio della fermentazione; o controllo della temperatura di fermentazione; o rimontaggi e/o follature; o salassi; o delastage; o macrossigenazioni; o svinatura e sgrondatura del fermentato; o pressatura vinacce fermentate, loro allontanamento per lo stoccaggio temporaneo e successivo conferimento verso la destinazione per lo smaltimento definitivo. stoccaggio: o solfitazione post-fermentazione; o saturazione vasche; o correzioni del vino (dell’acidità, del colore, del grado alcolico, …); o chiarifica con coadiuvanti o decantazione statica con refrigerazione; o controllo della temperatura di stoccaggio; o fermentazione malolattica; o microssigenazione; o travasi e colmature; o filtrazioni sgrossanti; o filtrazione delle fecce e loro allontanamento per lo stoccaggio temporaneo; o assemblaggi; o lavaggio di tank. affinamento e maturazione nel legno: o lavaggio e riempimento di botti e/o barrique; o batonnage, travasi e colmature; o sanitizzazione e lavaggio delle botti. o ing. Maines Fernando 19 Elementi per la progettazione di una cantina Analisi preliminare stabilizzazione e finitura: o stabilizzazione fisica e/o microbiologica mediante filtrazione (brillantante e sterilizzante), centrifugazione o pastorizzazione; o demetallizzazione, carbonatizzazione, deproteinizzazione, decalcificazione; o stabilizzazione tartarica in continuo o in discontinuo. imbottigliamento: o movimentazione e lavaggio delle bottiglie, riempimento e tappatura. affinamento e maturazione in bottiglia; preparazione per l’immissione al consumo: o lavaggio esterno delle bottiglie, capsulatura, etichettatura, confezionamento, immagazzinamento e carico. operazioni di scarico ed immagazzinamento di tutti i prodotti accessori (bottiglie, confezioni,…); operazioni di pulizia delle attrezzature, dei reparti e dei piazzali. Non tutte le operazioni assumono la stessa importanza; mentre alcune sono sempre presenti nel processo produttivo (ad esempio la fermentazione o la chiarifica) altre dipendono dal tipo di vinificazione, dal tipo di prodotto che si vuole ottenere, dalla qualità dell’uva, dal tipo di commercializzazione o da eventi contingenti che si possono presentare. Perciò ogni processo di trasformazione dell’uva in vino si avvale di una specifica successione di fasi operative caratterizzata da una scansione temporale e da specifiche modalità esecutive la cui definizione dipende essenzialmente dalla tradizione e dall’impostazione data dall’enologo. Consapevoli che descrivere il processo produttivo di tutti i vini prodotti in cantina può risultare eccessivamente dispendioso ed anche ripetitivo, il lavoro può essere limitato raggruppando le vinificazioni in bianco, le vinificazioni in rosso, e le produzioni particolari (vini rosati, vini passiti, vini novelli, …). L’eventuale produzione di vini spumanti richiede chiaramente un discorso a parte, soprattutto nel caso del metodo Champenois, che prevede, dopo la preparazione delle basi spumanti (cuvée), della seguente successione di fasi funzionali: riempimento delle bottiglie con aggiunta del liqueur de tirage; tappatura con bidule e tappo corona; stoccaggio delle bottiglie in posizione coricata in cataste o in cestoni durante la fase di rifermentazione in bottiglia e per il lungo periodo di stagionatura e affinamento sulle fecce; remuage (manuale o meccanico); congelamento del collo della bottiglia; sboccatura; aggiunta del liqueur d’expédition, rabbocco, tappatura; gabbiettatura, omogeneizzazione, lavaggio esterno e capsulatura; ing. Maines Fernando 20 Elementi per la progettazione di una cantina Analisi preliminare etichettatura e confezionamento; fasi di preparazione all’immissione sul mercato viste precedentemente per i vini fermi. Per ogni singola operazione si passa ad effettuare una analisi dei carichi di lavoro al fine di ottenere una stima dei fabbisogni in termini di manodopera, spazio ed attrezzature. Per ciascuna attività si devono valutare, in particolare, lo svolgimento (successione di operazioni elementari suddivise in una fase di preparazione, una fase di esecuzione ed una fase di riordino), il concatenamento, i tempi e la tipologia di intervento, definita in funzione delle seguenti caratteristiche: variabilità o ripetitività; necessità di rispettare, o meno, un ritmo imposto; necessità, o meno, di una collocazione spaziale fissa. La complessità di tale analisi cresce in modo esponenziale con la dimensione della cantina, giungendo a rendere necessario il supporto di consulenti con specifiche competenze nello studio dell’organizzazione del lavoro secondo criteri di qualità e di efficienza. L’obiettivo è rappresentato dalla piena occupazione degli operatori garantendo nel contempo buoni livelli di confort, di sicurezza9 ed di elevati standard ergonomici. Anche per questa sezione si riporta un esempio di descrizione delle fasi operative parzialmente tratto dalla tesina di Paul Schweigkofler - a.s. 1995/96. Südtiroloer St. Magdalener: l’uva Schiava utilizzata per ottenere questo vino proviene da diversi cloni, ognuno dei quali ha il compito di apportare uno specifico contributo al gusto ed all’aroma complessivi del vino finito. Le epoche di maturazione di tali cloni sono abbastanza vicine fra loro, ma in ogni modo si tende a fare delle vendemmie e delle vinificazioni diversificate, clone per clone. Le uve selezionate in campo, una volta portate in cantina in cassoni pallettizzabili, vengono scaricate in un convogliatore dotato di coclea per alimentare la diraspapigiatrice (del tipo orizzontale a rulli). Da qui il pigiadiraspato cade nei recipienti di acciaio inox sottostanti che vengono riempiti fino all’80% del loro volume complessivo. In funzione della qualità e dello stato sanitario dell’uva si può attuare una solfitazione di dosaggi variabili di SO2. I raspi vengono raccolti e temporaneamente stoccati in un area apposita nel piazzale di conferimento in attesa di essere prelevati per essere distribuiti in campo (su superfici non vitate). La fase fermentativa può essere preceduta da una breve macerazione a freddo a seconda delle caratteristiche della materia prima. A questo punto si effettua l’inoculazione dei lieviti selezionati, degli enzimi pectolitici e degli attivanti di fermentazione. L’estrazione di sostanze e di polifenoli in genere, al fine di ottenere una colorazione intensa e stabile ed una tannicità morbida e fine, avviene 9 Particolarmente importante risulta la possibilità per gli operatori di operare in coppia soprattutto nelle situazioni caratterizzate da rischio. ing. Maines Fernando 21 Elementi per la progettazione di una cantina Analisi preliminare attraverso rimontaggi e l’utilizzo di fermentini con un ridotto rapporto fra altezza e diametro, assicurando pertanto un’elevata superficie di contatto fra la frazione liquida e quella solida e, con essa, una maggiore intensità di scambio. La fermentazione, avviata più velocemente con l’intervento dell’apposito impianto di termocondizionamento dei vasi vinari, viene mantenuta ad una temperatura di 24 ÷ 26°C. Essa continua, fino all’esaurimento totale degli zuccheri presenti, per un periodo variabile di 10 ÷ 12 giorni. Con la successiva svinatura si ottiene il vino destinato alla produzione del “Klassischer St. Magdalener”, mentre il prodotto ottenuto dalla pressatura soffice delle vinacce vergini (con pressa di tipo pneumatico a membrana e pressioni progressive da 0 a 0,4 atm) è usato per la produzione di un vino da tavola. Le vinacce esauste vengono raccolte in cassoni pallettizzabili da stoccare temporaneamente nel piazzale di conferimento da dove verranno prelevati per il conferimento in distilleria. Il vino ottenuto rimane nei recipienti d’acciaio, dove in inverno svolge la fermentazione malolattica mediante apporto artificiale di calore e/o successivamente tramite riscaldamento naturale in funzione dell’andamento stagionale. In entrambi i casi è indispensabile un accurato controllo dello stato di riduzione delle fecce, al fine di evitare sapori ed odori indesiderati. Terminata anche questa seconda fermentazione, il vino subisce un certo periodo di autochiarifica e di travasi in serbatoi sterilizzati tramite solfitazione. La feccia ottenuta viene sottoposta a filtrazione con filtro feccia; il filtrato viene recuperato e aggiunto a quello ottenuto dalla pressatura mentre il residuo è destinato alla distilleria. Seguono una serie di operazioni tendenti alla stabilizzazione generale del prodotto. Per prima cosa si può procedere ad una chiarifica utilizzando bentonite e albumina. Quindi vengono effettuate una stabilizzazione tartarica usando il metodo discontinuo con inseminazione a raffreddamento lento (-3°C) ed una stabilizzazione microbiologica. Questa inizia con una filtrazione sgrossante a prepannello ad alluvionaggio continuo, per concludersi con una filtrazione brillantante su cartoni e sterilizzante su membrane. Si arriva così all’imbottigliamento che avviene a freddo mediante riempitrice a caduta e leggera depressione utilizzando una apposita linea di lavorazione. Le bottiglie vuote, provenienti dal relativo magazzino, giungono nel reparto di imbottigliamento dove stazionano temporaneamente per un breve periodo in un’apposita area prima di essere caricate sulla linea, sterilizzate e riempite. Le bottiglie ora vengono stoccate orizzontalmente in ceste di ferro zincate e poste nel magazzino principale per l’affinamento per una durata minima di 3 ÷ 4 mesi, mantenuto ad una temperatura di 13 ÷ 16°C. Il confezionamento definitivo viene completato in un secondo momento in base alle richieste del mercato e prevede la capsulatura, l’etichettatura e la messa in cartone per lo stoccaggio su palettes nel magazzino vendite. Tutti i rifiuti prodotti nelle diverse fasi operative vengono raccolti e stoccati in modo differenziato prima di essere conferiti a discarica. ing. Maines Fernando 22 Elementi per la progettazione di una cantina Analisi preliminare Il processo produttivo così descritto può essere rappresentato in modo più razionale mediante strumenti di tipo grafico, in grado di dare al progettista la visione d’insieme del processo enologico. Il contenuto informativo aumenta proporzionalmente con la ricchezza di dati (quantità, temperature, umidità, …..) caratteristici di ogni singolo passaggio operativo, come è possibile rilevare nell’esempio qui sotto riportato. Vini rossi Conferimento (in cassoni da 250 kg) Selezione dell’uva Raspi Pigiadiraspatura raccolta, stoccaggio e conferimento in discarica Solfitazione (con …..…g/hL) Macerazione …… Rimontaggi all’aria linea riserva Aggiunta degli enzimi pectolitici Riscaldamento (a ….°C per … giorni ) Inoculo lieviti Fermentazione alcolica (in barrique) (temperatura max: …… °C ) Rimontaggi (manuali) Svinatura linea normale (in acciaio inox) Rimontaggi (automatici) Sgrondatura e Pressatura (con pressa Svinatura di tipo ……………) …………….. …………….. Vinacce raccolta, stoccaggio e conferimento in distilleria Chiarifica con bentonite Stabilizzazione tartarica (con refrigerazione a -1, -2 °C) Filtrazione con filtro …… Rifiuti raccolta, stoccaggio e conferimento in … Imbottigliamento Feccia raccolta, stoccaggio e conferimento in … Affinamento in bottiglia per ….. mesi a … °C Confezionamento e vendita ing. Maines Fernando 23 Elementi per la progettazione di una cantina Analisi preliminare Ogni singola operazione del processo produttivo può essere analizzata più dettagliatamente schematizzandolo secondo un modello (di cui sotto è possibile vederne un esempio) i cui elementi fondamentali sono i seguenti: la “materia prima” (uva, mosto, vino, vinacce vergini, …) che viene sottoposta all’intervento al fine di modificarne alcune proprietà fisiche o determinate caratteristiche chimiche o microbiologiche; eventuali materiali accessori utilizzati per determinare, per indurre o per favorire le modificazioni desiderate; opportuni interventi manuali o apporti di energia (meccanica, elettrica o termica); eventuale fabbisogno di acqua in qualità di fluido operativo (per operazioni di pulizia, per raffreddare, …); il prodotto finito che rappresenta il risultato dell’operazione; eventuali scarti, rifiuti, reflui o sottoprodotti quali vinacce esaurite, feccia, ecc., eventualmente riutilizzabili per altri processi produttivi. acqua per le operazioni di pulizia vino pigiadiraspato lieviti selezionati, enzimi, … Fermentazione alcolica vinacce (vino rosso) reflui CO2 energia termica energia elettrica e meccanica (per il controllo della temperatura dei serbatoi) (follature, rimontagli, ventilazione per l’allontanamento della CO2) Il progettista a questo punto, incomincia a disporre, per ogni passaggio operativo, di sufficienti informazioni per delineare i fabbisogni in termini di attrezzature e di macchine enologiche, le richieste di apporti energetici e gli interventi da parte degli operatori, elementi che nel loro insieme consentono di definire il fabbisogno di spazio ed una sua prima strutturazione. 2.2.2 La movimentazione dei prodotti Grazie alla precedente analisi è possibile, a questo punto, definire con un sufficiente grado di dettaglio lo schema delle movimentazioni, rappresentato dalla fitta rete dei flussi (di prodotti, di materiali, di attrezzature, di operatori, … e di informazioni) fra le diverse aree produttive e di individuare, in prima approssimazione, le modalità con le quali è opportuno avvengano tali collegamenti. E’ importante eseguire questo studio poiché le movimentazioni rappresentano un punto critico del processo produttivo, in quanto inducono sempre costi aggiuntivi (non apportano mai valore aggiunto) e tendono a deteriorare il prodotto stesso a seguito di possibili maltrattamenti e, nel caso di uve, di pigiato, di mosto o di vino, a causa di eventuali contatti prolungati con l’ossigeno atmosferico. Di ciascun flusso di materiale e dei relativi stoccaggi10, si devono valutare i seguenti aspetti: 10 Gli stoccaggi possono essere considerati come degli spostamenti a velocità nulla. ing. Maines Fernando 24 Elementi per la progettazione di una cantina Analisi preliminare le caratteristiche dei prodotti da movimentare: natura, forma, dimensioni, tipo di imballo, vulnerabilità (fragilità, deperibilità, …); le quantità e i parametri di flusso (velocità, ritmo, picchi, …); i percorsi: distanze, dislivelli, regolarità, costanza, pavimentazioni; i dispositivi utilizzati per la movimentazione ed il relativo fabbisogno di energia; la tempistica: tempi di spostamento effettivo, tempi di manovra, tempi accessori, tempi morti. Diverse sono le soluzioni che si possono adottare, classificabili, da un punto di vista impiantistico, nelle seguenti 4 tipologie: movimentazione continua con installazione fissa destinata a materiale sfuso con traffico regolare a velocità lenta su percorsi fissi. Si possono utilizzare trasportatori a rulli liberi o motorizzati, coclee, trasportatori pneumatici, vinodotti; movimentazione continua con installazioni mobili (tubazioni mobili, scivoli, convogliatori o nastri trasportatori) destinata a materiale sfuso con traffico regolare a velocità lenta su percorsi fissi tendenzialmente rettilinei; movimentazione discontinua con installazione fissa (ponti e trave mobile, paranchi, robot di manipolazione); movimentazione discontinua con installazione mobile (carrelli elevatori, transpallet), dedicati a carichi palettizzati con localizzazioni variabili, flussi discontinui su percorsi sinuosi senza richiesta di velocità costante. Uno studio equivalente deve essere fatto anche la movimentazione delle persone che richiede l’individuazione di percorsi dedicati per ridurre il rischi di investimento da parte di mezzi meccanici (corsie pedonali per gli operatori, percorsi di visita), da evidenziare opportunamente con specifiche colorazioni delle pavimentazioni. Non vanno infine dimenticati i flussi delle informazioni che collegano fra loro tutti i reparti (sia operativi che amministrativi) della cantina. Nel caso di cantine con strutture organizzative complesse, lo studio di tali reti (rete informatica e reti di comunicazione telefonica) deve essere effettuato da figure professionali specifiche. ing. Maines Fernando 25 Elementi per la progettazione di una cantina Analisi preliminare 2.2.3 La valutazione delle quantità L’analisi delle operazioni enologiche presentate precedentemente deve essere completata con considerazioni di tipo quantitativo, in modo da definire, per ogni passaggio dell’intero processo produttivo, l’ammontare dei singoli prodotti e dei materiali in gioco. Solo così si potrà dimensionare in modo corretto le macchine enologiche, le attrezzature, gli impianti e gli spazi ed evitare, così, improvvisazioni ed approssimazioni nella loro scelta. La valutazione quantitativa nelle diverse fasi può essere eseguita utilizzando la seguente tabella riferita a 100 kg di uva conferita. uva intera diraspato pigiato diraspa-pigiato raspi mosto di sgrondo mosto di pressatura vinaccia dolce pressata feccia da chiarifica mosto volume in fermentazione vino di svinatura vinaccia fermentata sgrondata vino di pressatura vinaccia fermentata pressata vino da affinare(**) e/o stoccare feccia vino finito vinificazione in rosso vinificazione in bianco 100 kg 94 ÷ 97,5 kg 89 ÷ 93 L 87 ÷ 88 L 2,5 ÷ 6 kg ----- 100 kg 94 ÷ 97,5 kg --------110 ÷ 116 L(*)11 60 ÷ 65 L 16 ÷ 22 kg 7,3 ÷ 7,5 L 7 ÷ 11 kg(***) 68,5 ÷ 76 L 1,5 ÷ 3 L 67 ÷ 73 L 2,5 ÷ 6 kg 60 ÷ 70 L 10 ÷ 16 L 10 ÷ 16 kg(***) 0,5 ÷ 1,5 L 78 ÷ 87 L ----------------63 ÷ 74 L 0,5 ÷ 1,0 L 61 ÷ 72 L (*) si mettono 80 litri di pigiato per ogni 100 litri di volume; (**) si deve tener conto che nell’affinamento nel legno si ha una perdita di volume del 3 ÷ 5 % annui in funzione della dimensione del serbatoio; (***)di cui 2 ÷ 6 kg di vinaccioli). I valori riportati sono esemplificativi in quanto possono variare di caso in caso, in funzione dei vitigni, della qualità delle uve, del grado di maturazione, della dimensione dei serbatoi, delle modalità esecutive delle singole operazioni, dell’indirizzo produttivo e del tipo di prodotto finale che si intende ottenere. Tali valori vanno fissati dall’enologo o dal responsabile di produzione, in base alla propria esperienza per ognuno dei vini prodotti in cantina. A questo punto è possibile determinare tutte le quantità riferite al totale delle uve conferite mediamente12 in cantina ad ogni vendemmia. Un’ulteriore valutazione quantitativa deve essere fatta in base ai dati riguardanti le forme di commercializzazione (vedi ”Descrizione del contesto aziendale”) al fine di quantificare il fabbisogno di contenitori (bottiglie, bag in box, …) e di altri materiali come tappi, etichette, capsule, cartoni per il confezionamento; questi dati, unitamente all’indicazione sulle modalità di movimentazione e di stoccaggio, risultano indispensabili per poter individuare il fabbisogno in termini di spazio e di attrezzature per l’immagazzinamento dei materiali accessori e del vino da commercializzare. I valori risultanti possono essere riassunti in apposite tabelle, così come riportato nel seguente esempio (dalla relazione di Claudio Sandri e Sonia Sandri - a.s. 2001/02). 11 In letteratura sono riportati fabbisogni di volume in fermentazione fino a 140 L per la vinificazione in rosso e 85 L per la vinificazione in bianco, per 100 kg di uva. 12 E’ bene adottare, per le uve conferite in cantina, quantità superiori rispetto ai valori medi, per assicurare un sufficiente grado di flessibilità all’intero sistema produttivo e la capacità di affrontare eventuali picchi di produzione. Il sovradimensionamento non deve, però, essere eccessivo in quanto determina un aumento più che proporzionale dei costi ed una riduzione dei rendimenti delle attrezzature e degli impianti. ing. Maines Fernando 26 Elementi per la progettazione di una cantina Analisi preliminare Valutazione delle quantità: in base ai dati ed alle considerazioni esposte nei precedenti paragrafi ed alle rese mediamente riscontrate fino ad ora è possibile determinare le quantità caratteristiche delle diverse fasi produttive per ogni vino prodotto così come riportato nelle seguenti tabelle riassuntive. uva conferita (kg) diraspa-pigiato (l) raspi (kg) volume in fermentazione (l) vino di svinatura (l) vinaccia fermentata sgrondata (kg) vino di pressatura (l) vinaccia pressata (kg) vino da stoccare (l) feccia (l) vino finito (l) uva conferita (kg) diraspato (l) raspi (kg) mosto (l) vinaccia pressata (kg) volume in fermentazione (l) vino da stoccare (l) feccia (l) vino finito (l) Vinificazione in rosso Lagrein Pinot nero Rese quantità Rese quantità (%) (%) 32000 26100 87,0 27840 87,7 22890 4,7 1504 4,0 1044 108,0 34560 109,0 28449 totali 58100 50730 2548 63009 62,0 18,5 19840 5920 63,8 17,8 16652 4646 36492 10566 7,3 9,5 2336 3040 7,3 8,2 1905 2140 4241 5180 69,3 2,1 67,2 22176 672 21504 71,1 1,9 69,2 18557 496 18061 40733 1168 39565 Vinificazione in bianco Müller Thurgau Chardonnay quantità Rese quantità Rese (%) (%) 40000 33300 88,0 35200 87,7 29204 3,6 1440 4,0 1332 66,4 26560 61,0 20313 11,1 4440 11,0 3663 totali 73300 64404 2772 46873 8103 71,4 28560 67,2 22378 50938 62,3 1,2 61,1 24920 480 24440 59,0 1,2 57,8 19647 400 19247 44567 880 43687 Rese totali raspi (kg) vinacce (kg) feccia (l) volume in fermentazione (l) volume di stoccaggio (l) vino finito numero bottiglie (da 75 cl) 5320 13283 2048 113947 85300 83252 111003 Un’ulteriore valutazione riservata all’enologo, riguarda i tempi effettivi entro cui ogni operazione di cantina deve essere effettuata per garantire correttezza di esecuzione e qualità del risultato. Questi valori, necessari come vedremo per il dimensionamento delle macchine e delle attrezzature enologiche, devono rappresentare i tempi di reale lavorazione, includendo perciò sia i tempi per le operazioni di pulizia o di manutenzione ordinaria, sia eventuali tempi ing. Maines Fernando 27 Elementi per la progettazione di una cantina Analisi preliminare morti non fisiologici. Tutto ciò risulta importante soprattutto nei casi di attività che si svolgono secondo una pressante successione, come durante il periodo di vendemmia e di vinificazione. I valori dei tempi effettivi saranno espressi con diverse unità di misura a seconda che si tratti di macchine che lavorano in modo continuo o discontinuo. Nel primo caso, come per le diraspa-pigiatrici la misura viene fatta in ore al giorno, mentre nel secondo, se si pensa ad esempio ad una pressa pneumatica, si deve adottare il numero di cicli eseguiti al giorno (avendo comunque ben definito la durata in ore del singolo ciclo). 2.2.4 Dimensionamento delle attrezzature e delle macchine enologiche La definizione delle fasi operative e la valutazione delle quantità “in gioco” descritte nei precedenti paragrafi consentono di formulare appropriate valutazioni per la scelta delle macchine e delle attrezzature da adottare per affiancare o sostituire gli operatori nello svolgimento delle operazioni di cantina. Molteplici sono stati i vantaggi indotti dalla meccanizzazione fra i quali ricordiamo: un netto miglioramento delle condizioni di lavoro degli operatori in quanto si è ridotta la fatica elevando nel contempo il livello qualitativo dell’intervento umano; una riduzione del fabbisogno di manodopera la quale ormai rappresenta un fattore critico a causa dell’elevato costo e della difficoltà di reperire addetti con sufficiente motivazione ed adeguata preparazione; una maggiore tempestività di intervento, una migliore precisione esecutiva con conseguente innalzamento dei livelli qualitativi dei risultati; il perfezionamento delle tecniche di produzione. Non mancano le conseguenze negative legate alla meccanizzazione quali l’aumento dei fabbisogni energetici, i rischi per la salute e la sicurezza degli operatori ed un maggior impatto ambientale. Tutti questi aspetti devono essere tenuti in considerazione per evitare errori di valutazione nella scelta e nel dimensionamento delle attrezzature e delle macchine che potrebbero causare una riduzione dei benefici, l’insorgere di difficoltà nel corretto svolgimento delle operazioni produttivo, l’aumento dei costi di esercizio o, peggio ancora, una riduzione della qualità del prodotto finale. Un possibile “modus operandi” prevede tre passaggi: ing. Maines Fernando 28 Elementi per la progettazione di una cantina Analisi preliminare l’individuazione delle macchine e delle attrezzature necessarie, la loro tipologia e le principali caratteristiche richieste; la determinazione per ciascuna macchina delle capacità operative minime indispensabili; la scelta dei coefficienti di sovradimensionamento ed il calcolo delle capacità operative effettive. L’individuazione delle macchine e della loro tipologia è evidentemente compito dell’enologo che opererà le sue scelte in funzione delle caratteristiche delle uva da vinificare, dei livelli qualitativi e quantitativi delle produzioni, delle tecniche produttive adottate e della quantità e della qualità della manodopera a disposizione. E’ un compito tutt’altro che semplice, anche per il gran numero di tipologie di macchine e di modelli che il mercato propone e di cui proviamo, di seguito, a presentarne un elenco (necessariamente parziale): pesa e stazione di campionamento; tavole vibranti e nastri per la cernita manuale dell’uva e linee per la cernita automatica dell’uva; attrezzature per il lavaggio dell’uva; con pianali di ribaltamento dei carri uva, dispositivi per il ribaltamento dei cassoni, linea per lo scarico ed il lavaggio dei cassoni; tramogge di scarico con convogliatori a coclea o a nastro; pigiadiraspatrici o diraspapigiatrici (orizzontali o verticali), diraspatrici , pigiatrici; aspiratori convogliatori e trituratori per i raspi; criomaceratori; concentratori termici sotto vuoto e concentratori ad osmosi inversa; svinatori, sgrondatori e estrattore vinaccioli; presse: o torchi con vite verticale, o orizzontali meccaniche; o orizzontali pneumatiche a membrana. impianti per l’esplosione cellulare e per il flash detent; vasche e serbatoi di refrigerazione, scambiatori a tubi concentrici o a piastre; fermentini orizzontali o verticali; impianti per la termovinificazione; separatori centrifughi a dischi conici; impianti di flottazione; stazioni e centraline di solfitazione e solfitometri; serbatoi di stoccaggio in acciaio, in legno, in cemento armato ed in vetroresina; macro e microossigenatori; refrigeratori in continuo per la stabilizzazione tartarica a freddo; impianti per la stabilizzazione tartatica mediante elettrodialisi; lavabarriques; pastorizzazione a piastre o a tunnel; ing. Maines Fernando 29 Elementi per la progettazione di una cantina Analisi preliminare filtri: o o filtri pressa e filtri feccia; filtri a camera di pressione (a dischi verticali, a dischi orizzontali, filtri a candela, a moduli di filtrazione); o filtri rotativi sottovuoto; o filtri a membrana; o filtri tangenziali; o filtri a spazzole rotanti. linea di imbottigliamento: o sistema di alimentazione delle bottiglie vuote: depalletizzatore, decassettatrice; o lavabottiglie, sciacquatici, soffiatrici; o riempitici: a sifone, per gravità, per depressione, a contropressione o isobariche; o tappatrici (per tappi di sughero, a vite, o a corona), gabbiettatrici, capsulatrici, rullatici; o etichettatrici rotative ad incollaggio umido, etichettatrici per etichette autoadesive; o formatrici di scatole, confezionatrici, incassettatrice; o imballatrici, pallettizzatori e avvolgitrici dei carichi pallettizzati. macchine per la preparazione di vini spumante: o autoclavi; o girapalletts per il remuage meccanico; o vasche per il congelamento del deposito feccioso; o macchine per la sboccatura, il dosaggio del liqueur d’expédition e la messa a livello; o tappatrice, gabiettatrice e capsulatrice; o agitatrice. pompe: o volumetriche alternative: a pistoni o a membrana; o volumetriche rotative: a vite eccentrica (Mohno), a lobi, a rotore ellittico, peristaltiche, a pistoni rotanti, a girante deformabile; o centrifughe e centrifughe autoadescanti. idropulitrici; dispositivi di movimentazione: o carrelli elevatori e transpallet; o nastri trasportatori a rulli liberi o motorizzati, trasportatori pneumatici; o coclee di raccordo o di estrazione; o tubazioni mobili, vinodotti; o convogliatori o ponti e trave mobile, paranchi, robot di manipolazione o agitatori estraibili. Molti sono i parametri necessari per descrivere il funzionamento di una macchina, per valutarne il corretto inserimento nel processo produttivo13, per individuare la giusta collocazione in funzione dell’organizzazione spaziale dei reparti e per comprendere le corrette correlazioni di prossimità con le altre attrezzature. Eccone un breve elenco: 13 Una scelta errata della macchina o un errore di dimensionamento si traducono inevitabilmente in un aumento dei tempi morti per una non piena occupazione degli operatori e/o delle macchine e per la necessità di dover gestire sovrapposizioni fra diverse operazioni soprattutto nei periodi di più febbrile attività. ing. Maines Fernando 30 Elementi per la progettazione di una cantina Analisi preliminare produttore, marca e modello; dimensioni (lunghezza, larghezza, altezza): è necessario fare riferimento ai valori relativi alla configurazione di maggiore ingombro (ad esempio con macchina aperta per effettuare le operazioni di manutenzione) in modo da rendere facilmente eseguibile ogni operazione di controllo e di verifica. Bisogna inoltre aggiungere la richiesta di spazio per consentire le operazioni di montaggio e di smontaggio14, per la movimentazione ed il posizionamento di attrezzature accessorie (pompe, tubazioni, …), e per una mobilità comoda e sicura degli operatori; peso e modalità di appoggio a terra o alle pareti; fabbisogni energetici: o tipo di energia; o modalità di alimentazione; o potenza assorbita; o consumi specifici e consumi assoluti; o rendimento di riferimento. fabbisogni di collegamento con impianti per la fornitura di acqua calda e/o fredda, di vapore, diaria compressa, di gas tecnici e relativi parametri (temperature, pressioni, grado di purezza, …); capacità operativa (espressa il kg/ora, hL/ora, m3/ora, pezzi/ora, hL/ciclo, kg/ciclo, m3/ciclo) riferita a condizioni reali di funzionamento che tengano perciò conto dei tempi accessori (tempi di preparazione, di assistenza, di manutenzione, di lavaggio, …) e dei tempi morti15. Nel caso di macchine operanti in rigida successione (come nel caso delle linee di imbottigliamento) si deve prendere in considerazione il segmento più lento16; prodotti in entra e prodotti in uscita e relativi punti e modalità di alimentazione e di allontanamento; quantità di eventuali reflui o residui di produzione da allontanare e relative modalità di smaltimento; relazioni di prossimità con altre macchine o attrezzature; materiali adottati; modalità di lavaggio e di sanitizzazione; particolari esigenze di collocazione; particolari esigenze in termini di variabili ambientali (temperatura, umidità relativa, ventilazione, …); modalità di montaggio e di messa in servizio; punti e modalità di comando, di controllo e di regolazione; richiesta di manutenzione ordinaria (sistematica, preventiva e correttiva), modalità di esecuzione, periodicità e punti di accesso. La manutenzione è essenziale per assicurare il mantenimento nel tempo dell’efficienza e dei livelli di produzione e, nel contempo, una riduzione dei costi di gestione, non solo per le macchine ma anche per impianti e strutture della cantina; servizio di assistenza post vendita; livelli di rumore; 14 A tale proposito è bene ricordare che l’organizzazione degli spazi e delle strutture deve consentire nel corso della vita della cantina lo spostamento, l’allontanamento o l’arrivo di attrezzature e di macchine anche di dimensioni rilevanti. 15 I valori forniti dai produttori si riferiscono a macchine o attrezzature operanti in condizioni ideali. 16 In questo caso è importante organizzare il sistema inserendo moduli o collegamenti “tampone” in grado di assorbire le differenze di produttività e di gestire anche le situazioni di blocco accidentale temporaneo. ing. Maines Fernando 31 Elementi per la progettazione di una cantina Analisi preliminare costo. Tutti questi parametri, sebbene con peso diverso, partecipano alla definizione del rapporto qualità – prezzo, la cui determinazione deve esser fatta secondo metodiche oggettive e rigorose. Definito un elenco delle caratteristiche principali (corrispondenza alle esigenze definite in sede di analisi preliminare, validità del servizio di assistenza post vendita, facilità di utilizzo, facilità di manutenzione, rispetto della qualità delle materie prime, efficacia delle sanitizzazioni), si definisce per ciascuna un peso. La valutazione di ciascuna macchina sarà proporzionale al valore ottenuto sommando il voto (da 1 a n) dato a ciascun parametro moltiplicato per il corrispondente peso. Tale somma sarà infine messa in relazione con il prezzo. ***** Per il dimensionamento delle attrezzature enologiche si deve in primo luogo determinare la capacità operativa minima indispensabile (riferita all’unità di tempo o al singolo ciclo) definita come la minima potenzialità lavorativa che una macchina deve avere per poter svolgere il proprio compito nel tempo utile a sua disposizione, lavorando ininterrottamente al massimo della propria potenzialità. Tale grandezza si ottiene facendo il rapporto fra i due seguenti valori: la quantità di materia (uva, mosto, vino, raspi, vinacce, bottiglie, …), espressa in chilogrammi, litri o numero pezzi da elaborare giornalmente nelle condizioni “di picco”17. Nel caso di filiere produttive diversificate che utilizzano la medesima macchina, si deve fare riferimento al flusso più intenso (quantità giornaliera di picco); tempo massimo di funzionamento in un giorno, espresso in ore o in cicli al netto di tutti i tempi morti dovuti ad attività di manutenzione ordinaria, di preparazione, di regolazione e per eseguire le operazioni di lavaggio e sanitizzazione (tempi di riordino). Questo calcolo non è sempre risolutivo, in particolare qualora il flusso di materia presenta notevoli variazioni di intensità nel corso della giornata. In tal caso la determinazione della capacità operativa minima indispensabile deriva direttamente dalla rilevazione dei flussi orari massimi registrati nel corso del’intero periodo produttivo. Per la determinazione della capacità operativa effettiva si apporta al valore della capacità operativa minima indispensabile una maggiorazione. Quest’ultimo passaggio consente di perseguire i seguenti obbiettivi: 17 Per la definizione di queste quantità si deve tener conto anche delle previsioni sull’evoluzione futura (a breve, a medio e a lungo termine)delle produzioni. ing. Maines Fernando 32 Elementi per la progettazione di una cantina Analisi preliminare garantire maggiore flessibilità in risposta ad eventi inattesi come una maggiore produzione di uve, uno svolgimento non regolare nel conferimento o comunque situazioni non prevedibili legate ad eventi contingenti (andamento atmosferico avverso nel periodo di vendemmia, necessità di intervenire con operazioni di manutenzione straordinaria, …); ridurre il fabbisogno di manodopera; infatti macchine ed attrezzature con maggiori potenzialità svolgono il loro compito in tempi minori consentendo all’operatore di dedicarsi ad altre attività. Tutto ciò è ancora più vero se all’aumento di capacità operativa è associato un elevato indice di automazione; garantire una maggiore sicurezza operativa in quanto si evita di far lavorare la macchina al massimo delle sue potenzialità; questo però non basta per assicurare un’elevata tolleranza ai guasti che richiederebbe di suddividere la capacità operativa effettiva su due (o più) macchine in modo da assicurare lo svolgimento dell’operazione anche in caso di guasto o di rottura di una di esse, soprattutto in una fase importante ed impegnativa come la vinificazione. E’ importante sottolineare che questi risultati hanno come contropartita un aumento più che proporzionale dei costi di acquisto, maggiori consumi di energia ed una maggiore richiesta di potenza elettrica installata, un maggior fabbisogno di spazio, minori rendimenti di funzionamento ed un aumento dei tempi morti e dei tempi accessori. La maggiorazione da apportare si può esprimere attraverso un coefficiente numerico (coefficiente di sovradimensionamento) maggiore di 1 che moltiplicato per la capacità operativa minima indispensabile determina la capacità operativa effettiva. La determinazione di tali coefficienti non risponde a regole precise ed assolute; sarà compito del responsabile di cantina operare la scelta considerando i seguenti fattori: tipo di macchina o di attrezzatura; entità delle produzioni ed indirizzi produttivi; disponibilità di manodopera, organizzazione e modalità di conferimento; impostazione produttiva e organizzativa della cantina; disponibilità economica. I coefficienti di sovradimensionamento variano generalmente da 1,5 fino a 2,5 (eccezionalmente si arriva a 4). I valori minimi sono caratteristici delle cantine con buona disponibilità di manodopera (sia dal punto di vista quantitativo che qualitativo) e con elevata produzione suddivisa in poche tipologie di vino, che consentono il frazionamento della capacità operativa effettiva su più macchine garantendo in tal modo una ridotta vulnerabilità ai guasti. I valori più elevati, soprattutto nel caso di dimensionamento delle macchine utilizzate per la fase ing. Maines Fernando 33 Elementi per la progettazione di una cantina Analisi preliminare della vinificazione sono invece destinati alle piccole18 cantine con ridotta disponibilità di manodopera (aziende agricole e viticole a conduzione famigliare) e piccola produzione frazionata su diversi tipi di vino. Risultati analoghi si poteva ottenere sovradimensionando fin dall’inizio la quantità massima di uva conferita giornalmente utilizzando un coefficiente compreso fra 1,5 e 2,5. L’apparente mancanza di rigore, in particolare nella determinazione del coefficiente di sovradimensionamento e perciò dell’intero processo di dimensionamento, potrebbe far apparire il metodo appena descritto approssimativo e farraginoso. La sua importanza ed utilità sta invece proprio nel fatto di rendere la scelta ed il dimensionamento delle macchine un momento di riflessione consapevole, scevro da improvvisazione o mera imitazione e perciò sicuramente più efficace e corretto. Vediamone un esempio relativo ad una diraspa-pigiatrice. L’analisi dei dati di vendemmia ha messo in evidenza una quantità massima di uva conferibile al giorno di 9000 kg, mentre il tempo effettivo giornaliero a disposizione della macchina è di 5,5 ore. Perciò la capacità operativa minima indispensabile è di 1637 kg/h (9000 kg / 5,5 h). L’analisi dell’organizzazione del processo di vinificazione, ha evidenziato la necessità di una maggiorazione piuttosto consistente e quindi si sceglie un coefficiente di sovradimensionamento pari a 2. La capacità operativa effettiva risulta di 3274 kg/h (1637 kg/h x 2), valore arrotondato a 3300 kg/h. ***** Un discorso più articolato deve essere fatto per la determinazione del fabbisogno effettivo di volume per la fermentazione e lo stoccaggio e per il relativo frazionamento. La fermentazione e lo stoccaggio sono due fasi operative strettamente correlate da un punto di vista spaziale in quanto spesso occupano aree adiacenti se non addirittura coincidenti. Pertanto non sempre è possibile tracciarne una netta separazione in particolare qualora i fermentini utilizzati per i vini rossi vengano usati per il successivo stoccaggio, purché la loro collocazione lo consenta. Ancor più frequentemente i serbatoi di stoccaggio sono utilizzati per la fermentazione dei vini bianchi. Anche per questo motivo risulta molto difficile mettere a punto un procedimento di validità generale per determinare un corretto ed efficace frazionamento del volume di fermentazione e di stoccaggio in quanto sono molti i fattori che possono influire. In generale le capacità dei serbatoi e dei fermentino da adottare dipendono dai seguenti fattori: 18 In base alla produzione le cantine possono essere classificate nel seguente modo: piccole cantine: produzione minore di 1000 hL di vino; medie cantine: produzione compresa fra 1000 e 5000 hL; grandi cantine: produzione maggiore di 5000 hL. ing. Maines Fernando 34 Elementi per la progettazione di una cantina Analisi preliminare il numero di vini prodotti: un elevato numero di vini diversi (soprattutto se ottenuti da vinificazioni in purezza) ed un’ampia variabilità nelle quantità prodotte obbligano ad adottare un elevato numero di fermentini e di contenitori per lo stoccaggio, di capacità molto diversificata; la quantità di vino prodotto: se da un lato le grandi quantità consentono un frazionamento più semplice e razionale, di contro una grande diversificazione quantitativa fra i diversi vini prodotti (come nel caso di vinificazioni separate per uve selezionate in base alla qualità o all’appezzamento di provenienza) determinano un frazionamento sempre più disomogeneo, molto spinto e difficilmente razionalizzabile; la successione di conferimento e i tempi di fermentazione: da questi parametri dipende la possibilità di riutilizzo dei fermentini che risulta possibile solo nel caso di brevi periodi di permanenza sulle vinacce per i vini rossi. Dal confronto del numero di giorni di macerazione sulle bucce adottato per ogni vino con la successione di conferimento e la durata della vendemmia delle uve da vinificare in rosso è possibile verificare la possibilità di riutilizzo dei fermentini e, di conseguenza, al relativo fabbisogno di capacità volumetrica minima indispensabile. Nel caso invece di fermentazioni con lunghi periodi di permanenza sulle vinacce o comunque di durata maggiore rispetto al periodo di conferimento delle uva da vinificare in rosso, il fabbisogno di capacità volumetrica minima indispensabile dei fermentini coincide con il volume totale di fermentazione individuato nella precedente analisi delle quantità; la gestione dei travasi: sono determinanti il numero di travasi che verranno effettuati e le relative modalità esecutive(tipologie e potenzialità delle pompe, utilizzo di tubazioni fisse o mobili, …); la gestione delle colmature: la necessità di garantire il completo riempimento dei vasi vinari o delle botti è essenziale durante tutta la fase di stoccaggio al fine di evitare un prolungato contatto del vino con l’aria e le conseguenti ossidazioni. Diverse possono essere le strategie per la gestione delle colmature: o l’utilizzo di gas inerte (principalmente azoto, CO2, oppure argon) per saturare il volume non occupato dal vino spiazzando in tal modo l’aria; risulta necessario in questo caso munire la cantina di un apposito impianto o dell’attrezzatura per l’eventuale produzione, lo stoccaggio e la distribuzione del gas tecnico; o l’adozione di una serie di serbatoi di tipo “sempre pieno”, uno per ciascun vino presente nel reparto di stoccaggio, dove sistemare gli eventuali resti e da dove prelevare il vino necessario per le colmature. Per questi volumi di compensazione normalmente sono sufficienti serbatoi con capacità di 10 ÷ 50 hL, per un totale pari al 10 ÷ 15 % del volume complessivo di stoccaggio del singolo vino; la capacità delle cisterne utilizzate per il trasferimento del prodotto finale nel caso di vino commercializzato sfuso oppure la produttività giornaliera (o del singolo turno) dell’impianto di imbottigliamento. Queste strategie sono solo apparentemente in contrapposizione poiché il loro contemporaneo utilizzo potrebbe rappresentare una soluzione ottimale per tutte le possibili situazioni che si possono presentare nella gestione dello stoccaggio dei vini in una cantina. In alternativa diventa necessario disporre di una numerosa serie di contenitori dalle capacità più svariate per garantire comunque serbatoi sempre pieni con il risultato di rendere più complesse, poco razionali e poco efficienti tutte le operazioni di travaso. Si devono escludere a priori, soprattutto per i vini di qualità medio-alta, l’adozione sistematica di colmature mediante l’aggiunta di altro vino con caratteristiche il più simili possibile e in quantità percentualmente poco significante per non modificare, se non marginalmente, le peculiarità del vino originario, ing. Maines Fernando 35 Elementi per la progettazione di una cantina Analisi preliminare anche perché incompatibile con l’obbligo di compilazione rigorosa dei registri di vinificazione e di carico-scarico. Premesso tutto questo si passa ora a descrivere lo sviluppo del dimensionamento incominciando dal volume di fermentazione. Innanzitutto si prendono in considerazione tutti i dati relativi allo svolgimento delle fermentazioni. In una apposita tabella si possono riportare, per ogni singolo vino prodotto (secondo la successione con cui le relative uve vengono vendemmiate e conferite), la quantità di uva conferita al giorno, il tipo di fermentazione, il fabbisogno di volume, il tipo di serbatoio, la durata di permanenza nel fermentino (periodo che precede la svinatura per i vini rossi o che precede il primo travaso per i vini bianchi). Prese come valori di riferimento le massime quantità conferite in un giorno che dovranno subire lo stesso processo di vinificazione, ne viene calcolato il corrispondente fabbisogno di volume di fermentazione che, con i dovuti arrotondamenti, rappresenta il valore di riferimento (volume di fermentazione giornaliero) ed il punto di partenza per le seguenti considerazioni: si determina il modulo di base per i fermentini (inteso come la capacità del serbatoio standard) in base a considerazioni di tipo progettuale (dimensioni e conseguenti fabbisogni di spazio e di altezza libera, carichi prodotti sui solai, ...), di tipo economico (capacità maggiori hanno un costo per unità di volume minore, …) e di tipo enologico (entità degli scambi termici dipendono dal volume e dalla forma, ….). Se possibile è opportuno far coincidere il modulo di base con il volume di fermentazione giornaliero o un suo sottomultiplo oppure, più raramente, con un multiplo (vista la possibilità di aggiungere dell’ulteriore mosto nei giorni immediatamente successivi). Per questo motivo risulta particolarmente opportuno favorire l’uniformità delle produzioni con un’organizzazione delle operazioni di vendemmia e di conferimento in grado di rendere costante la quantità di uva conferita al giorno. Si deve intervenire sul numero di operatori e/o il numero di ore destinate alla vendemmia per compensare le variazioni di produttività oraria di raccolta dovute alla diversa giacitura plano-altimetrica degli appezzamenti, alle caratteristiche di ciascun vitigno, alle differenti forme di allevamento, all’andamento stagionale ed alle diverse scelta agronomiche adottate; i valori dei volumi di fermentazione ottenuti secondo la tabella presentata precedentemente (vedi paragrafo “La valutazione delle quantità”), tengono già conto dell’aumento di volume causato dalla tumultuosa produzione di CO2, aumento che varia a seconda del tipo di vinificazione (in rosso o in bianco) e dal modo di conduzione della fermentazione (uso di rimontaggi o follature, loro frequenza e modalità di esecuzione, controllo della temperatura e relativi valori, …); nel caso della fermentazione non è necessario garantire la colmatura; in tal modo è possibile utilizzare lo stesso fermentino per quantità diverse con il solo limite, nel caso di serbatoi termocondizionati, di mantenere il livello di riempimento al di sopra della tasca con lo scambiatore; ing. Maines Fernando 36 Elementi per la progettazione di una cantina Analisi preliminare nel caso sia stata verificata la possibilità di riutilizzo dei fermentini per più fermentazioni si cercherà di adeguare il modulo di base al fabbisogno del maggior numero di vini possibile, anche per il solo obiettivo di rendere il più omogenea possibile la dotazione di vinificatori; per eventuali partite da vinificare in piccole quantità si possono adottare piccoli fermentini ad hoc dando preferenza comunque a volumi corrispondenti con sottomultipli del modulo di base; a parità di uva conferita il fabbisogno di volume di vinificazione è maggiore per le vinificazioni in rosso per la presenza delle vinacce. Ne risulta che da due fermentini di uguale volume al momento della svinatura si ottiene una maggior quantità di vino bianco rispetto ad uno rosso. Per garantire una maggior uniformità nel volume dei serbatoi per lo stoccaggio risulta opportuno verificare la possibilità di adottare per le vinificazioni in bianco ed in rosso moduli di base secondo un rapporto pari a 0,7 ÷ 0,8. Anche per questo risulterebbe conveniente organizzare le operazioni di vendemmia in modo di conferire giornalmente uguali quantità di uva destinata alle vinificazioni in rosso e di uve da vinificare in bianco; nel caso dei mosti da vinificare in bianco, la fermentazione viene spesso preceduta da una decantazione statica a freddo. Il mosto proveniente dalla pressatura viene raffreddato ed immesso in un serbatoio coibentato dove permane per 12 ÷ 24 ore al termine delle quali il mosto viene travasato nel serbatoio dove verrà condotta la fermentazione19. Si deve perciò prevedere un numero sufficiente di serbatoi coibentati e/o termocondizionati di capacità totale pari alla produzione giornaliera di mosti da chiarificare. Generalmente, per rendere più veloce il processo di illimpidimento, si utilizzano serbatoi con una ridotta altezza rispetto al diametro; ciò non toglie che al termine delle fasi di chiarifica questi serbatoi possano essere utilizzati per la fermentazione dei mosti bianchi e, successivamente, per lo stoccaggio dei vini finiti; i costi crescono con il grado di frazionamento dato che al diminuire delle dimensioni del serbatoio cresce la quantità di acciaio utilizzato per hL di capacità, così come cresce l’incidenza del costo ad hL degli accessori, la cui dotazione è praticamente indipendente dal volume del serbatoio. Per quanto invece riguarda il volume di stoccaggio, l’elemento fondamentale sul quale organizzare il frazionamento è rappresentato dalla necessità di garantire sempre il completo riempimento dei serbatoi o delle botti. Essendo opportuno correlare i volumi al modulo di base utilizzato per la fermentazione, si dovrà individuare la serie di volumi a scalare, sottomultipli del modulo di base al fine di facilitare e razionalizzare tutte le operazioni di travaso. Il frazionamento sarà completato individuando per ciascun vino il volume di almeno un serbatoio 19 Le fecce di chiarifica saranno raccolte in apposita vasca o serbatoio in attesa di essere sottoposti a filtrazione (generalmente con filtro sottovuoto rotativo), di essere conferiti in distilleria o, nel peggiore dei casi, di essere conferita in discarica per rifiuti speciali. ing. Maines Fernando 37 Elementi per la progettazione di una cantina Analisi preliminare del tipo “sempre pieno” per garantire un sufficiente volume di compensazione nella gestione delle colmature. Non va dimenticato che per lo stoccaggio si possono utilizzare gli stessi serbatoi utilizzati per la fermentazione, purché la loro dislocazione lo renda opportuno. Quanto visto fino ad ora per il volume di stoccaggio vale qualunque sia il tipo di serbatoi utilizzati (acciaio inox, legno, cemento armato o vetroresina). Si differenzia il caso, per la maggiore semplicità, dello stoccaggio nelle barrique e nei tonneau a causa del loro volume piccolo e costante. Infatti non si presentano i problemi per la gestione di resti e delle colmature (solo una sola botte non sarà perfettamente piena) e molto semplice sarà la determinazione del corretto frazionamento che si ottiene con una semplice operazione di divisione del volume totale per 225 per le barrique o per 500 per le tonneau. Il valore ottenuto deve essere moltiplicato per il numero di anni di permanenza nelle botti, nel caso di periodi di stoccaggio superiori a i 12 mesi (come spesso accade per i vini rossi di prestigio sottoposti a lunghi affinamenti nel legno). Ulteriori serbatoi possono essere aggiunti per i seguenti motivi: garantire lo stoccaggio in caso di annate caratterizzate da maggiori produzioni di uva o comunque per gestire situazioni impreviste; gestione dei travasi: è necessario garantire la presenza di almeno un serbatoio per ciascuna capienza presente in cantina; serbatoi o vasche poste sotto la pressa per raccogliere separatamente la frazione di sgrondo e di prima pressatura rispetto alla frazione ottenuta con i valori più alti di pressione; stoccaggio temporaneo di piccole partite in una serie di serbatoi di capacità contenuta (10 ÷ 15 ÷ 20 hL). A supporto di quanto descritto si riporta un esempio (dati tratti dalla relazione di Clementi M., Filagrana A. e Urbani E. - a.s. 2003/04). Valutazione del fabbisogno di volume per i serbatoi e relativo frazionamento. Per poter effettuare il dimensionamento dei serbatoi vanno preventivamente effettuate alcune valutazioni quantitative, che sono riportate nelle seguenti tabelle: vitigno Chardonnay Müller Thurgau Pinot nero Sauvignon Traminer Nosiola Lagrein Schiava Chardonnay v.t. Eiswein (Traminer, Müller Thurgau, Riesling, Sauvignon, Chardonnay) ing. Maines Fernando uva uva successione durata tipo conferita conferita vendemmia fermen. totale al giorno vinificaz. (gg) (gg) (kg) (kg) 1° 2° 3° 4° 5° 7° 8° 9° 10° 11° 12° 13° 14° 21° 22° 23° 26° 27° 36° 105° 24300 33000 28050 18000 21700 25200 29500 20800 7700 4000 12800 11500 13600 13600 5800 14400 13650 11200 6800 12000 9700 12600 12600 10800 10800 7900 12000 8800 7700 4000 bianco 10-12 bianco 10-12 rosso 10-12 bianco 10-12 bianco 10-12 bianco 10-12 rosso 6-8 rosso 6-8 bianco bianco 10-12 8-10 38 Elementi per la progettazione di una cantina Analisi preliminare Dai valori relativi alla vendemmia è ora possibile ricavare le grandezze in gioco relativamente ai fabbisogni di volume per la fermentazione e per lo stoccaggio. volume volume di di tipo serbatoio tipo serbatoio vino stoccag. fermen. (hL) (hL) 172 serbatoi verticale Chardonnay 182 serbatoi verticale termocondizionati in in acciaio inox acciaio inox Müller Thurgau 248 serbatoi verticale 232 serbatoi verticale termocondizionati in in acciaio inox acciaio inox 200 serbatoi verticale Pinot Nero 309 fermentini verticale tronco-conico in in acciaio inox acciaio inox (47) (barrique e botti) Sauvignon Traminer Nosiola Lagrein Schiava Chardonnay v.t. Icewine 135 serbatoi verticale termocondizionati in acciaio inox 163 serbatoi verticale termocondizionati in acciaio inox 189 serbatoi verticale termocondizionati in acciaio inox 256 vasche in cemento rivestite con resine epossidiche 66 fermentino verticale tronco-conico in acciaio inox 229 vasche in cemento rivestite con resine epossidiche 58 serbatoi verticale termocondizionati in acciaio inox 30 serbatoi verticale termocondizionati in acciaio inox 128 serbatoi verticale in acciaio inox 151 serbatoi verticale in acciaio inox 177 serbatoi verticale in acciaio inox 169 vasca in cemento armato 43 serbatoi verticale in acciaio inox e barrique e botti 149 vasca in cemento armato 53 serbatoi verticale in acciaio inox 30 serbatoi verticale in acciaio inox Come è possibile rilevare dai dati, la quantità di uva conferita giornalmente è variabile con valori massimi di 13600 kg per le uve bianche (Müller Thurgau) e di 14400 kg per le uve rosse (Pinot Nero). A questi valori corrispondono in fermentazione rispettivamente 102 hL per i bianchi e 158,4 hL per i rossi. Si possono abbastanza tranquillamente arrotondare i due valori rispettivamente a 100 hL e a 150 hL. Le particolari condizioni che caratterizzano la struttura della cantina e le metodologie di intervento, consigliano la scelta di un modulo base da 100 hL. Tale modulo verrà poi supportato da vasi di dimensioni inferiori (60 e 50 hL) per la fermentazione. Inoltre, si è deciso di preservare alcune vasche in cemento armato in modo da poter destinare due vasche di 300 e 250 hL per la fermentazione di parte del Lagrein (256 hL) e della Schiava (229 hL). In base a tali premesse risulta un fabbisogno di serbatoi per la fermentazione suddiviso secondo la tabella di seguito riportata: ing. Maines Fernando 39 Elementi per la progettazione di una cantina vino Chardonnay Müller Thurgau Pinot Nero Sauvignon durata e volume succession di e giorno fermen. vendemmia (hL) (gg; da. a..) 2 (1°-2°) 182 Lagrein 1B100 1 3B100 10-12 2° 100 2B100 1 1B100 10-12 3 (3°-5°) 248 3° 100 4B100 1 2B100 10-12 4° 100 5B100 1 4B100 10-12 5° 50 1B50 1 2B50 10-12 2 (7°-8°) 309 7° 100 -------- -------- 1R100 15 7° 60 -------- -------- 1R60 15 8° 100 -------- -------- 2R100 15 8° 60 -------- -------- 2R60 15 2 (9°-10°) 135 2 (11°-12°) 1(55°) 1 6B100 10-12 50 1B50 1 3B50 10-12 100 5B100 1 7B100 10-12 12° 100 8B100 1 5B100 10-12 189 13° 100 9B100 1 8B100 10-12 14° 100 10B100 1 9B100 10-12 -------- 1R70 15 66 23° Icewine 5B100 163 1 (23°) 1 (36°) 100 11° 2 (13°-14°) Chardonnay (v.t.) ferm. travasato e/o svinato dopo (gg) 100 10° Nosiola chiarif. travasato e/o svinato dopo (gg) 1° 9° Traminer Analisi preliminare 70 -------- 58 36° 100 1B100 1 10B100 1B50 1 2B50 10-12 30 55° 50 8-10 Riassumendo le esigenze della cantina sono di 10 serbatoi verticali termocondizionati in acciaio da 100 hL (1B100 ÷ 10B100), 3 serbatoi verticali termocondizionati in acciaio da 50 hL (1B50 ÷ 3B50), 2 fermentini verticali troncoconici in acciaio inox da 100 hL (1R100, 2R100), 2 fermentini verticali tronco-conici in acciaio inox da 60 hL (1R60, 2R60), 1 fermentino tronco-conico in acciaio inox da 70 hL (1R70) e 1 serbatoio verticale termocondizionato in acciaio inox da 100 hL. A questi viene aggiunto un serbatoio da 100 hL munito di microssigenatore (3R100) utilizzato unicamente per la sosta temporanea del vino nell’esecuzione giornaliera dei delestages. Per i delestages sui vini rossi in vasche di cemento (Lagrein e Schiava), si utilizzano altre vasche di cemento presenti in cantina e dalle capacità di 170 e 150 hL. Per quanto riguarda, invece, il dimensionamento dei vasi di stoccaggio, considerando come moduli fondamentali gli stessi previsti per la fermentazione, si riporta la suddivisione dei vasi nella tabelle che segue: ing. Maines Fernando 40 Elementi per la progettazione di una cantina Analisi preliminare volume di frazionamento serbatoi stoccaggio (hL) 172 100 hL(*) + 50 hL(*) + 30 hL (sp) Chardonnay Müller Thurgau 247 100 hL(*) + 100 hL(*) + 40 hL + 15 hL (sp) Pinot Nero 153 100 hL(*) + 50 hL + 10 hL (sp) 47 21 barriques da 225 l Sauvignon 128 100 hL(*) + 30 hL (sp) Traminer 151 100 hL(*) + 50 hL(*) + 10 hL (sp) Nosiola 177 100 hL(*) + 70 hL(*) + 15 hL (sp) Lagrein 169 170 hL (vasca in c.a.) 43 20 barriques da 225 l Schiava 149 150 hL (vasca in c.a.) Chardonnay (v.t.) 53 50 hL(*) + 10 hL (sp) Icewine 30 25 hL + 10 hL (sp) (*) si tratta dei fermentini utilizzati nella precedente fase di vinificazione Analizzando la tabella si arriva a definire un fabbisogno effettivo di volume per lo stoccaggio costituito da 6 fermentini da 100 hL utilizzati per i vini bianchi, 1 fermentino da 100 hL utilizzato per i vini rossi, 1 vasca in cemento da 150 hL, 1 vasca in cemento da 170 hL, 1 fermentino da 70 hL utilizzato per i vini rossi, 4 serbatoi da 50 hL (di cui 3 fermentini utilizzati per i vini bianchi), 1 serbatoio da 40 hL, 1 serbatoio da 25 hL ed una serie di serbatoi minori del tipo “sempre pieno” (2 serbatoi da 30 hL, 2 serbatoi da 15 hL e 4 serbatoi da 10 hL). Saranno inoltre presenti due ulteriori serbatoi (uno da 100 hL ed 1 da 60 hL) per facilitare le operazioni di travaso. A questi si aggiungono infine 41 barrique. A questo punto sono disponibili tutti i dati e le informazioni necessarie per operare la scelta della tipologia e del modello più opportuno per ciascuna macchina ed attrezzatura necessaria secondo criteri e giustificazioni che spettano al committente o al responsabile della produzione e che naturalmente esulano dagli scopi di questo scritto. Ciò consentirà ai progettisti di determinare alcuni elementi fondamentali per una definizione più puntuale del progetto: il fabbisogno di spazio e di altezza libera per consentire una collocazione corretta delle macchine e delle attrezzature ed una sufficiente manovrabilità per gli operatori, per le attrezzature e per i materiali; i carichi di esercizio che gravano sui solai per consentire un corretto dimensionamento delle strutture portanti; i consumi energetici, il fabbisogno di potenza elettrica da installare ed il fabbisogno di acqua. Pertanto risulta particolarmente utile riassumere in una apposita tabella (come nell’esempio che segue tratto dalla relazione di Carli E. e Sartori M. – a.s. 2001/2002) i dati più significativi relativi alle macchine come il modello e la marca, la capacità operativa (che deve rappresentare un arrotondamento per eccesso della capacità operativa effettiva precedentemente ottenuta), gli ingombri, il peso, la potenza assorbita, i consumi ed il periodo di utilizzo. tipologia Pressa Diraspapigiatrice Aspira raspi marca e modello ……… ……… ing. Maines Fernando ……… dimensioni (cm) peso (kg) periodo di utilizzo 4950 l 8 ÷ 10 t/h potenza assorbita (kW) 10,5 2,3 435x178x224 210x80x122 7200 300 sett, ott, gen sett, ott, gen 950 kg/h 2 60x180x50 100 sett, ott, gen n° capacità operativa 1 1 1 41 Elementi per la progettazione di una cantina Vinificatori Vinificatori Vinificatori Vinificatori Serbatoi Serbatoi Serbatoi Serbatoi Barriques Botti Botti Pompa Mohno ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… ……… 3 6 1 1 3 1 4 3 218 4 4 3 Filtro rotativo Filtro a cartoni Tramoggia a nastro ………. ………. ……… ……… ……… 1 1 1 60 hL 50 hL 45 hL 30 hL 50 hL 30 hL 20 hL 10 hL 225 l 15 hL 10 hL 10 hL /h 3 bar 15 hL/h 20 hL/h 8000 kg/h Analisi preliminare 1,2 1,2 1,2 1,2 3 160x160x350 160x160x300 150x150x300 150x150x250 160x160x300 150x150x250 130x130x240 130x130x200 90x70x120 200x320x95 200x180x90 160x78x140 380 350 340 320 350 320 300 180 60 250 200 150 5 2,5 1 80x180x160 120x60x80 500x150x120 550 120 240 tutto tutto tutto tutto tutto tutto tutto tutto tutto tutto tutto tutto l’anno l’anno l’anno l’anno l’anno l’anno l’anno l’anno l’anno l’anno l’anno l’anno sett, ott tutto l’anno sett, ott, gen ……… ……… 2.3 Analisi ambientale Si costruisce un edificio prima di tutto per creare ambienti protetti dagli agenti atmosferici ed in grado di attenuare gli effetti di temperature esterne troppo alte o troppo basse. Ciò non significa che all’interno di un edificio sia facile instaurare condizioni costanti nel tempo; l’isolamento, infatti, non è mai totale e si risente comunque delle variazioni delle condizioni esterne. Inoltre le condizioni ambientali in condizioni di confinamento possono subire perturbazioni prodotte delle diverse attività svolte. La necessità di garantire soddisfacenti condizioni di lavoro agli operatori e di assicurare un ambiente favorevole allo svolgimento delle operazioni produttive, rendono fondamentale l’individuazione e lo studio delle variabili ambientali pertinenti e come queste variano nel tempo. Nel caso di una cantina i fattori che consentono di descrivere le condizioni ambientali dei diversi reparti sono molti, mentre quelli che con le loro variazioni possono effettivamente influire sulla qualità del vino prodotto e sulla qualità del lavoro svolto dagli operatori20 sono: la temperatura; l’umidità relativa dell’aria; la velocità di movimento dell’aria; la composizione dell’aria; il livello di illuminamento; il livello di rumorosità. Per compensare le variazioni climatiche dell’ambiente esterno e contrastare le cause di perturbazione connesse all’attività svolte all’interno è possibile intervenire mediante specifici impianti e/o attraverso un corretto dimensionamento delle strutture dell’edificio (pareti e copertura). Entrambe le strategie possono garantire valori ottimali per tutte le variabili ambientali e la loro costanza nel tempo. Tuttavia tale obbiettivo, oltre che decisamente ambizioso, risulta estremamente antieconomico in quanto richiede notevoli investimenti iniziali per garantire prestazioni particolarmente elevate (di isolamento termico, acustico, …) dell’edificio e/o una consistente spesa energetica per il continuo intervento degli impianti di termoregolazione, di climatizzazione e di illuminamento. 20 Un paramento non secondario per misurare l’efficacia di una cantina è il comfort degli operatori intendendo con tale termine “lo star bene fisicamente in un ambiente grazie all’assenza di disturbi connessi a fattori ambientali”. ing. Maines Fernando 42 Elementi per la progettazione di una cantina Analisi preliminare Un approccio responsabile prevede un’analisi differenziata per ciascun area operativa al fine di determinare le grandezze fisiche il cui controllo sia significativo, i rispettivi intervalli di variabilità consentita e le eventuali escursioni tollerate per brevi periodi di tempo. In cantina il problema è complicato ulteriormente dal fatto che le condizioni ambientali ottimali per il vino possono non coincidere con quelle per gli operatori. In tali casi si dovranno adottare soluzioni e strategie diverse in funzione del grado di coinvolgimento della manodopera presente, dei livelli qualitativi delle produzioni e della possibilità di investire in impianti e in tecnologie. 2.3.1 Temperatura, umidità relativa e velocità dell’aria La temperatura che si instaura in un edificio dipende principalmente dai diversi apporti di calore in atto e dal comportamento delle strutture edili che lo compongono in relazione agli scambi termici. Gli apporti di calore sono soprattutto dovuti a: irraggiamento solare; calore emesso indirettamente da attrezzature, da macchine, da impianti che operano all’interno dell’edificio stesso o da reazioni chimiche come nel caso delle fermentazioni; calore prodotto (o sottratto) dall’eventuale impianto di termoregolazione nel caso si sia accertato che il bilancio termico presenta un deficit (o un eccesso). Tali contributi sono estremamente variabili e ciò determina un continuo mutamento del flusso di calore attraverso le pareti, i solai e le coperture con continue variazioni d’intensità e anche di direzione in funzione soprattutto delle mutevoli condizioni climatiche che si verificano all’esterno (nuvolosità, intensità e direzione del vento, ….). Diventano perciò fondamentali lo studio e l’analisi del clima della zona utilizzando i dati climatici convenzionali; da essi derivano le informazioni necessarie per la progettazione e la verifica sia degli edifici che degli impianti tecnici per il riscaldamento ed il raffrescamento (l’argomento verrà ripreso ed approfondito in un successivo capitolo). L’obbiettivo fondamentale è quello di contenere il più possibile le variazioni di temperatura con il minimo intervento dei sistemi di termoregolazione che possono rappresentare una significativa percentuale della spesa energetica nell’esercizio di una cantina. Ciò è possibile perseguendo due risultati: l’isolamento termico e l’inerzia termica delle strutture. Il primo rappresenta la capacità di limitare il flusso di calore che attraversa le pareti utilizzando le tecniche costruttive ed i materiali edili più idonei a contrastarne il passaggio. L’inerzia termica, che dipende dallo spessore del muro, dalla sua densità e dalla conducibilità termica dei materiali che la compongono, indica il tempo che impiega una parete per essere riscaldata o raffreddata in conseguenza di uno sbalzo di temperatura, cioè ing. Maines Fernando 43 Elementi per la progettazione di una cantina Analisi preliminare rappresenta la capacità di ammortizzare le variazioni di temperatura; infatti più pesanti sono le pareti perimetrali e la copertura, maggiore sarà il tempo necessario per raffreddarle o riscaldarle e, di conseguenza, minori saranno gli sbalzi termici all’interno dell’edificio. La finalità è quella di determinare un’azione di “volano termico” con l’effetto, durante l’esercizio invernale, di cedere gradualmente il calore immagazzinato all’ambiente interno quando l’insolazione viene a mancare o l’impianto termico viene spento; nell’esercizio estivo invece il calore solare accumulato di giorno solo in parte riesce a raggiungere l’ambiente interno e può essere disperso durante la notte. In qualunque periodo dell’anno, inoltre, si garantisce un più rapido ritorno a regime per la temperatura ambientale dopo la necessaria ventilazione. L’umidità, cioè il vapore acqueo contenuto nell’aria, non è direttamente avvertita dall’uomo se non per un senso di disagio quando si registrano valori troppo alti (viene impedita la traspirazione naturale della pelle determinando un eccessiva sudorazione) o troppo bassi (disidratazione dell’organismo ed aumento della polverosità ambientale) con il risultato che i problemi connessi vengono normalmente sottostimati. L’umidità viene espressa in grammi di vapore per chilogrammo di aria secca (umidità assoluta). Tale valore può variare da zero (aria secca) ad un valore massimo (aria satura) che dipende dalla temperatura dell’aria. Ben più interessante, per le applicazioni pratiche, risulta il valore dell’umidità relativa (misurabile attraverso un termometro a bulbo bagnato) e cioè il contenuto di vapore d’acqua in percentuale rispetto a quello massimo dell’aria in condizioni di saturazione proprio di quella temperatura. E’ da notare che ad un abbassamento della temperatura corrisponde un aumento dell’umidità relativa (e viceversa) per quanto l’umidità assoluta rimanga costante. Un primo problema frequentemente riscontrabile in cantina, è legato al fenomeno della condensa che può manifestarsi sulle pareti più fredde. La temperatura dell’aria che viene a contatto con tale parete subisce una diminuzione che, associata ad alti valori di umidità relativa, può determinare il raggiungimento delle condizioni di saturazione. Il vapore che risulta in eccesso si libera condensando sulla parete fredda. Se questa situazione si manifesta con sufficiente frequenza, vengono a determinarsi le condizioni ideali per la formazione di muffe, efflorescenze saline e altre forme di contaminazione microbiologica particolarmente pericolose per la qualità del vino. Ancora più gravi risultano i problemi legati alla deposizione di umidità all’interno della parete. Le cause possono essere diverse: la condensazione, in presenza di uno strato sufficientemente freddo o di una barriera, del vapore acqueo presente nell’aria in migrazione dall’ambiente più caldo a quello più freddo che può condensare; l’umidità che dal terreno sale per capillarità; la pioggia battente che colpisce le pareti. Questi fenomeni possono indurre un peggioramento della capacità isolante della parete a cui corrisponde un proporzionale abbassamento della temperatura. Si innesta in tal modo un ing. Maines Fernando 44 Elementi per la progettazione di una cantina Analisi preliminare fenomeno progressivo ed irreversibile di condensazione nei diversi strati della parete fino a giungere in superficie. Saranno inevitabili a questo punto la formazione di muffe e funghi, un progressivo degrado fisico (insorgenza di macchie, crepe e successivo distacco di intonaco) ed un netto peggioramento delle condizioni ambientali. Si possono evitare questi inconvenienti con un’accurata progettazione che consenta di mantenere calde le pareti curandone l’isolamento; inoltre si dovrà garantire una elevata permeabilità della parete mediante l’adozione di materiali non impermeabili (evitare, se possibile, le barriere al vapore) o di intercapedini di ventilazione. I fenomeni di capillarità, invece, si possono contrastare con l’uso di materiali caratterizzati da grande porosità, l’adozione di strati di materiale impermeabile posti alla base delle pareti, la predisposizione di vespai fra terreno e solaio e di opere di drenaggio e di allontanamento delle acque, di intercapedini ventilate (con fori comunicanti verso l’esterno posti alla base e alla sommità) e di impermeabilizzazioni particolarmente curate per la superficie esterna delle pareti a contatto con il terreno. Anche la velocità di movimento dell’aria ha un notevole effetto sullo stato di benessere degli operatori. E’ sufficiente una piccola variazione di velocità per modificare sensibilmente il livello di comfort. I valori limite variano in funzione della temperatura ambientale e del tipo di attività svolta. In presenza di basse temperature, anche correnti d’aria di intensità molto ridotte sono causa di disagio; in estate, invece, sono accettabili valori della velocità dell’aria decisamente maggiori; anzi la ventilazione può rappresentare una soluzione per alleviare i disagi dovuti alle alte temperature. Minori sono gli effetti della velocità dell’aria sul vino e sul relativo processo produttivo ad esclusione delle fasi di imbottigliamento quando è richiesta una particolare attenzione nel controllo della movimentazione di polveri e di impurità; anche durante l’invecchiamento in botti o barriques non sono graditi eventuali eccessi nella velocità dell’aria, vista la sensibilità del legno e del vino in esso contenuto a qualsiasi perturbazione ambientale. ***** Tutte le considerazioni fatte fin qui devono essere tenute in considerazione nell’analisi ambientale delle diverse aree produttive della cantina. Appare evidente come non sia possibile analizzare l’influenza della temperatura prescindendo dai valori dell’umidità relativa ed, in minor misura, della velocità di movimento dell’aria. Infatti per quanto riguarda il comfort degli operatori la letteratura specializzata riporta dei grafici dai quali si possono rilevare le zone dette di benessere ed i corrispondenti intervalli di temperatura e di umidità relativa. In particolare si avrà: zona di benessere estivo per temperature e umidità relative rispettivamente comprese negli intervalli 19 ÷ 24°C e 30 ÷ 70%; ing. Maines Fernando 45 Elementi per la progettazione di una cantina Analisi preliminare zona di benessere invernale per temperature e umidità relative rispettivamente comprese negli intervalli 17,5 ÷ 22°C e 30 ÷ 70%21. Tali valori sono comunque indicativi in quanto dipendono fortemente dal tipo e dall’intensità dell’attività svolta, dal tipo di vestiario ed anche da aspetti soggettivi. Tutti questi fattori possono contribuire a modificare gli intervalli di riferimento per le zone di benessere. Come si è detto, la presenza e l’intensità dei movimenti dell’aria dovuta alla ventilazione (naturale o artificiale) possono influire notevolmente e, a tale riguardo, si consigliano valori della velocità inferiori a 0,15 m/s (a livello degli operatori) soprattutto qualora associati alle temperature più basse. In estate questo valore può crescere sebbene sia preferibile non superare i 0,30 m/s. La valutazione degli intervalli da adottare per il vino è un po’ più complessa in quanto si devono differenziare in base alla fase operativa, al tipo di vino, ai metodi ed alle tecnologie utilizzate. E’ perciò compito dell’enologo individuare i valori ottimali per la temperatura e l’umidità relativa. Nella seguente tabella vengono riassunti dei valori esemplificativi di riferimento. fase operativa temperatura (°C) umidità relativa (%) conferimento vinificazione ambiente 18 ÷ 20 (vini bianchi) 25 ÷ 30 (vini rossi) 13 ÷ 15 (vini bianchi) 20 (vini rossi fino a conclusione della fermentazione malolattica) 13 ÷ 15 (vini rossi successivamente alla malolattica) ambiente 15 (vini bianchi) 15 ÷ 18 (vini rossi) 20 15 (vini bianchi) 15 ÷ 18 (vini rossi) ambiente ambiente stoccaggio lavorazioni di finitura affinamento in legno imbottigliamento affinamento in bottiglia magazzini vino confezionato <14 ÷ 15 (vini bianchi dolci) <16 ÷ 17 (vini bianchi secchi) <16 ÷ 17 (vini rossi) ambiente ambiente 75 ÷ 85 60 ÷ 70 < 65 (con etichette) ambiente (senza etichette) < 65 Come si può osservare le temperature durante le fermentazioni dei vini rossi differiscono, solitamente, da quelle per i vini bianchi; inoltre sono valori che difficilmente possono essere generalizzate a tutta l’area che accoglie i fermentini. Diventa così opportuno localizzare l’intervento di termoregolazione ai soli serbatoi (se in acciaio inox o vetroresina) mediante tasche di condizionamento. Il reparto di vinificazione può così essere condiviso tanto dai vini rossi quanto da quelli bianchi senza necessità di intervenire sulla temperatura ambiente in modo differenziato. Per quanto riguarda l’affinamento in legno e l’affinamento in bottiglia ottimi risultati per un adeguato controllo della temperatura possono essere raggiunti con una collocazione delle relative aree ad un livello interrato e/o con un attento dimensionamento delle capacità di isolamento termico delle strutture. La determinazione delle variabili e dei relativi valori da controllare in ciascuna area operativa non dipendono solamente da considerazioni di comfort ma anche da altri fattori quali: 21 Questi valori sono riferiti ad operatori che svolgono attività manuale; per il personale, invece, che svolge un lavoro di tipo sedentario (in ufficio, in laboratorio, nel punto vendita, …) i limiti di temperatura vanno maggiorati di un paio di gradi. ing. Maines Fernando 46 Elementi per la progettazione di una cantina Analisi preliminare la durata dell’effettivo periodo di utilizzazione del reparto e la sua collocazione nel corso dell’anno al fine di individuare il corrispondente andamento climatico medio; la tipologia e le caratteristiche degli eventuali impianti di termoregolazione adottati. Indipendentemente dal risultato finale, due sono le possibili impostazioni metodologiche che possono essere adottate per raggiungere gli obiettivi prefissati: privilegiare le soluzioni di tipo strutturale oppure quelle di tipo impiantistico. Nel primo caso si interverrà in particolare sulle capacità coibenti e sull’inerzia termica delle pareti, dei solai e della copertura con conseguenti maggiori investimenti iniziali; nel secondo caso si punterà soprattutto sulle prestazioni e sulle capacità degli impianti di termoregolazione, ben consci in tal caso di dover far fronte ad un aumento dei costi di gestione e di manutenzione. Sarà compito dei tecnici progettisti individuare il giusto equilibrio in base alle peculiarità che caratterizzano ogni singola situazione evitando soprattutto la riproposizione passiva di soluzioni precostituite. In base a tutte queste considerazioni si può concludere che, in generale, i principali interventi di termoregolazione e di condizionamento ambientale dovranno interessare le seguenti fasi operative: vinificazione e stoccaggio (termoregolazione solo dei fermentini e dei vasi vinari); affinamento in legno e affinamenti in bottiglia; imbottigliamento; magazzino del vino confezionato. 2.3.2 Composizione dell’aria La composizione dell’aria all’interno dei diversi reparti di una cantina risente notevolmente delle diverse attività svolte. Le modificazioni qualitative che ne derivano sono dovute a diverse cause delle quali le principali sono: la CO2 emessa durante le fermentazioni; l’umidità prodotta per l’elevata presenza di acqua e di vapore utilizzati per le operazioni di pulizia o come fluidi di processo; diversi materiali utilizzati nelle operazioni di cantina come detersivi e detergenti, prodotti per la solfitizzazione (anidride solforosa, …), gas inerti usati per la saturazione dei serbatoi (azoto), materiali polverulenti (bentonite, farine fossili, …) contenenti silice cristallina; la presenza di materiali di sintesi chimica come vernici, intonaci, materiali isolanti, rivestimenti impermeabilizzanti, resine plastiche per pavimentazioni che possono emettere inquinanti volatili soprattutto all’aumentare della temperatura; la possibile emissione di radon (gas radioattivo e cancerogeno) da parte di rocce e di materiali da costruzione con possibilità di accumulo in locali interrati o comunque con poca ventilazione (reparti di affinamento o depositi e magazzini). La maggiore attenzione deve essere posta per il problema dell’allontanamento della CO2. Questo gas derivante dalle fermentazioni tende ad accumularsi in basso essendo più pesante ing. Maines Fernando 47 Elementi per la progettazione di una cantina Analisi preliminare dell’aria, soprattutto in condizioni di quiete. I limiti fissati dalla normativa per la concentrazione di anidride carbonica nell’aria dipendono in primo luogo dal tempo di esposizione: 5000 p.p.m. calcolato come media ponderata su un periodo di 8 ore; 30000 p.p.m. calcolato come media ponderata su un periodo di 15 minuti. Tali valori possono essere facilmente evitati con un corretto ricambio d’aria (da 0,25 a 4 ricambi/ora) mediante ventilazione naturale22 o grazie a ventilatori di aspirazione posti a livello del pavimento, comandati da appositi rilevatori tarati su valori di soglia prefissati. Mediante la ventilazione forzata è possibile effettuare, oltre al il rinnovo (parziale o totale) come per la ventilazione naturale, anche un semplice rimescolamento dell’aria ambientale per eliminare il rischio di ristagni. Infatti altrettanta cura è necessaria per contrastare eccessivi tassi di umidità in tutti quei reparti (vinificazione, stoccaggio, imbottigliamento) in cui si fa un elevato uso di acqua soprattutto per le fondamentali operazioni di pulizia delle macchine, delle attrezzature enologiche e degli ambienti; in quei locali, cioè, dove elevato diventa il rischio di danni alle strutture per i possibili fenomeni di condensazione di vapore sulle e nelle pareti a cui si è precedentemente accennato. Per quanto riguarda eventuali altre fonti di contaminazione, si possono contenere le fonti di inquinamento e di alterazione della composizione dell’aria interna, con l’adozione di materiali a basso impatto ambientale da utilizzare in fase di costruzione e con una maggiore cura nella scelta e nella manipolazione dei materiali accessori in alcune fasi operative. Un discorso a parte deve essere fatto riguardo alla possibile presenza di emissioni di radon vista la frequente esistenza in cantina di ambienti parzialmente o totalmente interrati e spesso ricavati in formazioni rocciosi. Proprio in questi luoghi è più elevato il rischio di pericolose concentrazioni di tale gas che possono essere accertate mediante opportuni rilevatori installati dai tecnici dell’A.R.P.A.23 (dell’A.P.P.A. in Provincia Autonoma di Trento). In caso di superamento dei valori limite, che per ambienti lavorativi è di 500 Bq/m3, fissati dalla relativa normativa (D. leg. 241/2000) diventa fondamentale garantire un corretto ricambio d’aria mediante ventilazione. Le modalità d’intervento per ripristinare la corretta composizione dell’aria ambientale dipenderanno dalle peculiarità di ciascun reparto, dalle condizioni climatiche esterne e dai valori che si intendono prefissare per le altre variabili ambientali, in primo luogo la temperatura e l’umidità relativa. Si ricorda, ad esempio, che nel periodo invernale il ricambio dell’aria mediante ventilazione rappresenta una perdita consistente di calore solo in parte compensabile dell’adozione di sistemi di recupero. 2.3.3 Livello di illuminamento Il livello di illuminamento che bisogna assicurare ad un certo ambiente dipende dalle attività che in esso si svolgono e in particolare dalle dimensioni del campo visivo che caratterizza il lavoro degli operatori e dal livello di precisione ed attenzione che viene ad essi richiesto. Esistono a riguardo raccomandazioni e norme (nazionali ed internazionali) che fissano il valore minimo di lux (unità di misura dell’illuminamento) per i diversi tipi di locale (reparti operativi, laboratori, uffici, …) e le diverse attività. Praticamente trascurabile risulta, invece, l’influenza dell’illuminamento sul vino ad eccezione degli effetti riscontrati durante l’affinamento in bottiglia in particolare nel caso di vini bianchi posti in contenitori di vetro chiaro. 22 La soluzione ottimale prevede l’apertura delle porte e delle finestra alla mattina, associata ad un innaffiamento delle pavimentazione, soluzione che però richiede obbligatoriamente una sorveglianza dei luoghi. 23 Agenzia Regionale per la Protezione Ambientale. ing. Maines Fernando 48 Elementi per la progettazione di una cantina Analisi preliminare Laddove sia possibile, si deve privilegiare l’illuminazione naturale, in particolare in quegli ambienti la cui struttura organizzativa lo consente, come negli uffici, nel laboratorio, nel punto vendita o nella sala di degustazione. Risulta invece più complesso nei reparti operativi dove si deve fare ricorso costantemente all’illuminazione artificiale, a causa della localizzazione (piani parzialmente o completamente interrati) o per la presenza di macchine e di attrezzature disposte lungo le pareti e di finestre poste ad elevata altezza. In fase di progetto perciò si dovranno valutare le caratteristiche dei diversi locali, le operazioni che vi si eseguono ed il tipo di macchine ed attrezzature utilizzate; si dovrà inoltre tener conto delle influenze esercitate da parte dei materiali presenti nell’ambiente e dal loro colore. L’obiettivo è quello di individuare il numero, i tipi, e le posizioni degli apparecchi illuminanti da installare per conferire all’ambiente il livello di luce necessario, per ridurre l’effetto di affaticamento connesso ad una prolungata esposizione alla luce artificiale e, non ultimo, per contenere i consumi di energia elettrica. Senza entrare nei particolari del dimensionamento dell’impianto di illuminazione, si possono individuare le maggiori esigenze di intensità luminosa per l’imbottigliamento, negli uffici e nell’eventuale laboratorio. Solo di poco inferiori sono i livelli di illuminamento necessari alle aree adibite alla vinificazione e allo stoccaggio per favorire e facilitare le operazioni di controllo delle macchine e delle attrezzature enologiche da parte degli operatori. Decisamente minori i fabbisogni nelle restanti zone operative della cantina. Negli ultimi anni si è registrato un crescente interesse per le molte iniziative di carattere turistico e culturale legate al mondo del vino che ha portato un numero sempre maggiore di visitatori nelle cantine. Questo fenomeno ha determinato l’esigenza di una maggiore cura scenografica soprattutto per gli ambienti più caratteristici e suggestivi quali le aree per l’affinamento in legno e per l’affinamento in bottiglia. A tale scopo un ruolo decisivo viene assunto dall’impianto di illuminazione che, con accorte scelte delle tonalità cromatiche, delle intensità luminose, del posizionamento e del tipo dei corpi illuminanti, può contribuire a valorizzare gli elementi strutturali e gli elementi di arredo e a favorire una ideale ambientazione per incontrare vini di qualità. Questo vale in particolar modo per la sale di degustazione dove si dovrebbe garantire anche un elevato indice di resa cromatica per poter valutare correttamente il colore del vino. 2.3.4 Emissione di rumore Diversi reparti di cantina fra quelli interessati da attività operative sono caratterizzati da diverse fonti di rumore24 che possono avere effetti negativi sullo stato di benessere degli operatori (senso di stanchezza e di disagio, …). Una prolungata esposizione ad elevati livelli sonori può determinare, inoltre, disturbi permanenti e danni irreversibili all’apparato uditivo e patologie di ordine neurologico e cardiovascolare. Decisamente minori, invece, risultano gli effetti del rumore sulla qualità del vino che, nel caso di prolungate vibrazioni in fase di affinamento o di invecchiamento, può subire modificazioni a livello chimico e fisico. In fase di chiarifica, inoltre, le vibrazioni possono contrastare la sedimentazione delle fecce presenti nei mosti. La specifica normativa, recentemente riordinata in un unico corpo (Titolo VIII – Agenti fisici – del D.Lgs. 81 del 9 aprile 2008 – Testo unico in materia di tutela della salute e della 24 Si definisce rumore un suono complesso prodotto da vibrazioni irregolari, intermittenti o statisticamente aleatori. L’effetto sulle persone varia in funzione della potenza acustica della sorgente, dalla localizzazione (interna o esterna) della fonte e delle caratteristiche del locale (soluzioni costruttive, in particolare delle pareti). ing. Maines Fernando 49 Elementi per la progettazione di una cantina Analisi preliminare sicurezza nei luoghi di lavoro) ha introdotto nuovi limiti in relazione al livello di esposizione giornaliera al rumore e alla pressione acustica di picco, come riportati nella seguente tabella25: valore inferiore di esposizione LEX,8h(*) dB(A) 80 Ppeak(**) dB(C) 135 (atrio di stazione, traffico stradale intenso) valore superiore di esposizione valore limite di esposizione 85 87 137 140 (*) Valore medio ponderato dei livelli di esposizione al rumore per una giornata lavorativa di 8 ore. Nel caso di esposizione a livelli di rumore molto variabili nel corso della settimana si fa riferimento al valore relativo alla media di 5 giorni; (**) Valore della pressione acustica di picco per valutare il rischio di danno all’udito. La normativa prevede, in primo luogo, l’obbligo per il datore di lavoro di individuare ogni possibile sorgente sonora significativa, le modalità di emissione e di trasmissione sia dei rumori che delle vibrazioni connesse per poter valutare il rischio da esposizione, con la cantina in piena attività. Sono fissati anche gli obblighi differenziati in funzione dei livelli di esposizione in funzione delle diverse soglie: superamento del valore minimo di esposizione al rumore: obbligo di eseguire la misurazione del rumore, di informare i lavoratori sui rischi e di fornire adeguati DPI; superamento del valore superiore di esposizione al rumore: obbligo di adozione di misure atte a ridurre il valore di esposizione, di affissione di appositi segnali, di attuare la sorveglianza sanitaria e di utilizzo dei DPI; superamento del valore limite di esposizione al rumore: obbligo di adozione di misure atte a riportare l’esposizione a valori inferiori al valore limite. Lo studio per la valutazione del rischio acustico richiede l’applicazione di metodologie che prevedono diverse fasi: analisi delle condizioni di inquinamento acustico presenti26; censimento ed analisi delle sorgenti sonore; analisi della propagazione del suono nei singoli ambienti; costruzione del modello per effettuare simulazioni informatiche che consentono di intervenire sulle sorgenti sonore, sui meccanismi di propagazione e di ricezione; 25 D.Lgs. n° 195 del 10 aprile 2006 in recepimento della Direttiva Comunitaria 2003/19/CE del 6 febbraio 2003. Tali metodiche si possono applicare preventivamente nel corso del processo di progettazione o nel caso di cantine esistenti per pianificare interventi di bonifica. 26 ing. Maines Fernando 50 Elementi per la progettazione di una cantina Analisi preliminare ipotesi di intervento. I risultati dell’analisi e delle eventuali misurazioni, devono essere riportati in un apposito rapporto (documento di valutazione dei rischi) che riporti anche l’elenco degli esposti, le misure tecniche ed organizzative per ridurre eventuali rischi accertati e la documentazione attestante l’attuazione delle visite mediche preventive e periodiche (annuali o biennali) previsto dalla legge. Fortunatamente in cantina sono poche le lavorazioni caratterizzate da elevati indici di emissioni sonore e da prolungati periodi di attività. Le principali fonti di rumore e i relativi valori di riferimento per LEX,8h sono: mezzi e attrezzature per il conferimento, per lo scarico ed il convogliamento dell’uva: o pesatura e accesso alla cantina: 71÷ 77 dB(A); o piazzali: 70÷ 83 dB(A); o prelievo campioni: 76÷ 87 dB(A); o scarico uve: 78÷ 87 dB(A). macchine enologiche connesse con la vinificazione: o diraspa pigiatrici: 80÷ 86 dB(A); o presse: 85÷ 92 dB(A); o pompe: 75÷ 84 dB(A); o filtri: 80÷ 84 dB(A); o filtri rotativi sottovuoto: 83÷ 87 dB(A); o centrifuga: 85÷ 88 dB(A); o aspiratori per raspi, … . linea di imbottigliamento: fino a 90 dB(A); impianti per la climatizzazione e il condizionamento degli ambienti: o l’impianto per la produzione dell’aria compressa; o l’eventuale impianto di riscaldamento–climatizzazione degli ambienti, realizzato a mezzo di ventilconvettori e termoconvettori; o eventuale centrale di trattamento di aria primaria, normalmente ubicata in luogo dedicato; o l’eventuale impianto di distribuzione–estrazione dell’aria, realizzato con canalizzazioni a sezione rettangolare in lamiera isolata termo-acusticamente, posti di norma a soffitto; o l’impianto idraulico di distribuzione dell’acqua calda e fredda in presenza di dispositivi per l’incremento della pressione di erogazione. Qualora fosse rilevata la necessità di ridurre l’intensità delle emissioni, diverse possono essere le strategie: interventi per contrastare le cause del rumore al fine di eliminarne o quanto meno ridurne l’intensità: ing. Maines Fernando 51 Elementi per la progettazione di una cantina o o o o Analisi preliminare adozione di macchine e di attrezzature basate su tecnologie in grado di ridurre l’intensità dei rumori all’origine (uso di materiali isolanti, di sistemi silenziati, …) soluzioni costruttive in grado di rendere più elastica la struttura dei solai e delle pavimentazioni in modo da contrastare la trasmissione delle vibrazioni prodotte dalla movimentazione di eventuali mezzi di trasporto (carrelli elevatori e traspallet) o il rumore di calpestamento nel caso degli ambienti tecnico-amministrativi (uffici, laboratorio, sala degustazione, …); la predisposizione di coperture, di cabine insonorizzanti o di tunnel assorbenti per le attrezzature più rumorose; montaggio delle macchine e delle attrezzature rumorose su sistemi antivibranti (piattaforme sospese su perni ammortizzatori, sistemi ad inerzia, …). l’utilizzo di materiali in grado di garantire effetti protettivi di fonoassorbimento e di fonoisolamento; nel primo caso si interviene sulle superfici delle pareti (si devono evitare in particolar modo i soffitti a volta) per limitare gli effetti delle onde sonore riflesse nello stesso ambiente in cui si trova la sorgente del rumore, mentre nel secondo caso si agisce sulle caratteristiche interne delle pareti per ridurre l’intensità delle sollecitazioni sonore che si propagano in ambienti diversi da quello in cui si trova la sorgente. In concreto si può prevedere l’installazione di rivestimenti fonoassorbenti per soffitto (controssoffitti27, pannelli antiriverbero posti verticalmente) e per pareti per eliminare il riverbero laterale, di schermi acustici posti vicino alle sorgenti. Tali soluzioni possono ridurre al massimo il livello del rumore di 6 -7 dB a distanza (3 – 4 dB nei pressi della fonte); 27 I pannelli destinati alla realizzazione di controsoffitti fono assorbenti e termoisolanti negli ambienti industriali sono generalmente di tipo autoportante in lana di roccia trattata con resine termoindurenti. Sono, inoltre, rivestiti da un velo di vetro naturale (eventualmente decorato e rinforzato con un foglio d'alluminio sulla faccia apparente). Per la messa in opera i pannelli possono esser posati su orditura composta da profili in acciaio galvanizzato o posati direttamente sugli arcarecci della copertura, con profili rompitratta posti ad un interasse di circa 1 m. ing. Maines Fernando 52 Elementi per la progettazione di una cantina Analisi preliminare la riduzione degli effetti dell’esposizione al rumore mediante l’utilizzo dei mezzi individuali di protezione (DPI) come cuffie o tappi per le orecchie; l’adozione di opportuni accorgimenti nella scelta e nell’installazione delle tubazioni (relativamente ai materiali e ai cavedi per la posa), degli elementi scaldanti, dell’unità di trattamento aria (da ubicare in locale separato), dei canali di mandata e di ripresa dell’aria, dell’impianto idrosanitario, … . Le misure tecniche ed organizzative adottate per ridurre i rischi, assieme ai risultati delle misurazioni di controllo, all’elenco degli esposti e alla documentazione attestante l’attuazione delle visite mediche preventive e periodiche (annuali o biennali) previste dalla legge, devono essere riportate sul Documento di Valutazione dei Rischi. 2.3.5 Livello di igiene Il vino innanzitutto è un alimento e, pertanto, risulta assolutamente prioritaria la necessità di assicurare elevati livelli di igiene in tutte le fasi del processo produttivo, dal conferimento dell’uva fino alla sua commercializzazione, al fine di garantire l’assenza di corpi estranei di natura fisica (frammenti di vetro, insetti, …), di contaminazioni da parte di microrganismi, di sostanze tossiche di derivazione chimica (residui di prodotti fitosanitari e biocidi, metalli pesanti, sanificanti, soda, SO2, glicole etilenico, …) o di insetti, uccelli, roditori. Fin dal 1997 la normativa (D.Lgs. del 26 maggio 1997 n. 155, ora abrogato e sostituito, in attesa di nuove norme, dal Regolamento Europeo 852/04) ha introdotto un nuovo approccio nella gestione della sicurezza alimentare attraverso il sistema dell’Analisi del Rischio e dei Punti Critici di Controllo (HACCP)28. Tale metodologia si pone l’obiettivo di giungere all’adozione di un sistema di autocontrollo del processo di produzione, basato su procedure ben definite e documentate. E’ possibile, in tal modo, valutare per ogni fase produttiva gli aspetti che potrebbero rivelarsi critici per la sicurezza del vino. Il sistema prevede cinque principi di base: l’analisi dei potenziali rischi per l’uva, il mosto e il vino; l’individuazione dei punti in cui si possono verificare tali rischi; le decisioni da adottare riguardo ai punti critici individuati; l’individuazione e l’applicazione di procedure di controllo e di sorveglianza dei punti critici; il riesame periodico e/o straordinario (specie in seguito a modifiche del processo produttivo) dell’intero sistema di analisi, di verifica e di controllo. 28 Il Regolamento Europeo 852/2004 ha esteso il sistema di autocontrollo igienico-sanitario anche alla produzione primaria (nel nostro caso alla produzione dell’uva in vigneto) per assicurare un controllo dell’intera filiera. ing. Maines Fernando 53 Elementi per la progettazione di una cantina Analisi preliminare Diversi sono i possibili punti critici per le produzioni enologiche e molti i livelli di intervento; in questa sede ci limiteremo all’analisi delle soluzioni architettoniche, costruttive, impiantistiche e tecniche da adottare per favorire la riduzione delle fonti di contaminazione (dirette od indirette) ed il loro controllo. Per quanto riguarda la progettazione degli edifici e, in particolare, dei locali in cui avvengono manipolazione dei prodotti, queste sono le linee guida: le cantine devono essere ubicate in aree non esposte a rischi ambientali soprattutto di natura chimica o biologica; le strutture devono essere realizzate con tecniche idonee per garantire la perfetta impermeabilizzazione agli agenti atmosferici al fine di prevenire infiltrazioni e gocciolamenti sugli impianti e negli ambienti di lavoro; i reparti devono essere realizzati ed organizzati in modo da evitare il contatto del prodotto con materiali tossici; gli elementi edilizi e le relative tecniche costruttive adottate, i materiali edili, la strutturazione e l’organizzazione dei diversi locali devono favorire le operazioni di pulizia, di disinfezione e di manutenzione, per evitare l’accumulo di sporcizia, la formazione di condense e le infestazioni di insetti, di ratti o di altri animali; le pavimentazioni devono essere facili da pulire e realizzate con materiali che non devono assorbire materiale organico o sostanze utilizzate per la sanificazione, in modo da poterle mantenerle in buone condizioni nel tempo; inoltre le pavimentazioni devono presentare adeguate pendenze per favorire lo sgrondo delle acque attraverso idonei impianti per lo scarico degli effluenti, facilmente ispezionabili e pulibili; le pareti ed i soffitti devono essere realizzati con materiali non assorbenti, facili da pulire e da mantenere in buone condizioni, e che contrastino la formazione di muffe o il deposito di polvere; le connessioni fra parete e pavimento siano realizzate in modo da permettere una agevole pulizia, evitando nel contempo la presenza di siti di accumulo di sporcizia; le porte (realizzate in materiali non assorbenti e facili da pulire) devono essere munite di dispositivi che permettano la loro chiusura automatica; le finestre e le altre aperture devono essere realizzate in modo da impedire l’accumulo di sporcizia; se comunicano verso l’esterno è opportuno siano munite di adeguate reti di protezione, amovibili per la pulizia, in modo di impedire l’ingresso di insetti e di altri animali (roditori, uccelli, …); l’areazione deve essere adeguata e compatibile con le attività svolte; l’illuminazione deve essere realizzata in modo da risultare efficace per lo svolgimento delle attività lavorative e di manutenzione; per quanto riguarda gli impianti, le tubazioni fisse devono essere realizzate in modo ing. Maines Fernando 54 Elementi per la progettazione di una cantina Analisi preliminare da evitare punti morti e da garantire la loro totale drenabilità; si deve inoltre limitare al minimo la presenza di valvole e raccordi; anche le attività che vengono svolte all’esterno devono essere opportunamente protette mediante idonee coperture. In particolare le eventuali tettoie utilizzate per proteggere le aree di conferimento devono essere protette dallo stazionamento e dalla nidificazione di uccelli, mediante la posa di reti o di dissuasori. Tutte le apparecchiature, le attrezzature ed i contenitori (ad eccezione di quelli a rendere) che possono venire a contatto con l’uva ,il mosto o il vino devono essere mantenuti sempre assolutamente puliti e, se necessario, sufficientemente disinfettati in funzione degli scopi previsti. Per questo è importante adottare parametri di progettazione e materiali29 in grado di rendere minimi i rischi di contaminazione, se mantenuti in buono stato con una regolare manutenzione. Si devono, inoltre, individuare gli eventuali punti difficili da pulire (zone d’ombra, zone con passaggi stretti o difficili, …) e tutte le soluzioni per garantire sempre operazioni di lavaggio sicure (presenza di paraspruzzi, portelle sufficientemente vicine alle vasche di raccolta, …). Per le macchine e gli impianti, in particolare, è opportuno chiedere ai fornitori i piani di sanitizzazione dove siano specificati la frequenza, la descrizione dettagliata delle operazioni, il fabbisogno di acqua, le modalità di pulizia (prodotti necessari, temperature dell’acqua, durata del contatto, …) e gli strumenti o accessori necessari. Anche l’installazione deve essere studiata per consentire un’adeguata pulizia dell’area circostante, assicurare la raccolta delle acque di risciacquo ed evitare il contatto con prodotti ausiliari (lubrificanti, …). Gli spazi liberi attorno allo stabilimento dovranno essere tenuti a verde, regolarmente sottoposti a manutenzione e pulizia per evitare l’accumulo di fango, detriti ed acqua stagnante nelle aree adiacenti alla cantina ed in particolare sulle vie di accesso. Si devono prevedere anche zone appositamente dedicate allo stoccaggio di rifiuti, situate in aree lontane dagli ingressi e dai reparti di lavorazione, ove disporre idonei recipienti, muniti di coperchio e opportunamente identificati. Molta attenzione deve essere posta anche nella progettazione dei sistemi per lo stoccaggio e il pre-trattamento dei reflui nel caso di autodepurazione in cantina o di conferimento in impianti per la depurazione. Anche per il deposito delle materie prime e dei materiali sussidiari si deve porre la necessaria attenzione; in particolare il deposito dei detergenti e dei disinfettanti, dei coadiuvanti e degli additivi pericolosi deve essere effettuato in locali separati da quelli di produzione, in modo da prevenire contaminazioni. I gas tecnici devono essere stoccati in recipienti idonei (nel caso di autoproduzione, questa deve garantire il raggiungimento di adeguati standard qualitativi) e la loro distribuzione deve avvenire attraverso reti in grado di garantire il mantenimento dei loro requisiti di purezza. 29 I materiali più adatti sono l’acciaio inox, i poliesteri, le resine epossidiche, il polietilene, …. ing. Maines Fernando 55 Elementi per la progettazione di una cantina Analisi preliminare Infine si deve porre particolare cura al controllo delle fonti di approvvigionamento idrico in quanto l’acqua destinata a venire a contatto, anche indirettamente, con materie prime, semilavorati e prodotti finiti (ad esempio nelle operazioni di lavaggio dei serbatoi) deve essere potabile ai sensi del D.P.R. n. 236 del 24 maggio 1988, concernente la qualità delle acque destinate al consumo umano. Si ricorda a tale proposito che generalmente la rete idrica pubblica offre sufficienti garanzie di rispetto dei requisiti previsti dalla normativa mentre nel caso di approvvigionamento da sorgente o pozzo sono necessarie periodiche analisi che ne certifichino la potabilità. Qualora l’acqua non potabile fosse adoperata per la produzione di vapore, per la refrigerazione, per i sistemi antincendio o per altri scopi non concernenti gli alimenti, deve passare in condotte separate, facilmente individuabili e prive di alcun raccordo o possibilità di riflusso rispetto al sistema di acqua potabile. Eventuali serbatoi di stoccaggio devono essere: di capienza adeguata per evitare tempi di stoccaggio eccessivi; realizzati con materiali idonei al contatto con alimenti; facilmente ispezionabili e svuotabili; muniti di prese d’aria protette contro l’accesso di insetti o altri animali; privi di connessioni ed angoli che possono essere sito di accumulo di sporcizia. 2.4 Analisi dell’organizzazione degli spazi Gli elementi che concorrono ad una corretta progettazione di una cantina rientrano in due categorie: la struttura esterna e la struttura interna. Nel primo caso occorre considerare il tipo di struttura e le caratteristiche geografiche e climatiche dell’ambiente circostante l’edificio. Per le aree interne, invece, sono da tenere presenti molti aspetti legati principalmente alla destinazione d’uso. L’analisi funzionale eseguita fino ad ora è servita proprio per raccogliere le informazioni relative ai requisiti ed alle prestazioni che l’edificio e le attrezzature dovranno soddisfare, informazioni essenziali per assicurare la rispondenza dell’edificio alle necessità del committente (secondo i principi della metaprogettazione) e per poter evitare tutti gli errori indotti dall’adozione di modelli predefiniti o di soluzioni progettuali standardizzate. L’analisi funzionale, in particolare, ha consentito di individuare, le caratteristiche e le peculiarità di tutte le attività elementari non ulteriormente scomponibili dalle quali si possono dedurre i fabbisogni e le correlazioni spaziali per ogni fase del processo produttivo. Il risultato è la definizione delle unità ambientali che rappresentano la porzione di spazio avente caratteristiche tali da consentire il corretto svolgimento di un insieme di attività elementari coesistenti ed compatibili da un punto di vista spazio-temporale. Ogni unità ambientale si caratterizza per specifici parametri funzionali (tipo di attività svolte, rapporti con le altre attività, interventi degli operatori) ed ambientali (intorno igromentrico, luminoso, acustico, …). Più unità ambientali possono essere aggregate in aree funzionali (reparti), intendendo ing. Maines Fernando 56 Elementi per la progettazione di una cantina Analisi preliminare con tale termine una zona dove vengono svolte operazioni con caratteristiche, fabbisogni ed esigenze ambientali omogenee, accomunate da una specifica successione temporale, da aspetti di tipo funzionale o dall’utilizzo di determinate attrezzature, per le quali risulta opportuno definire un’area specifica separata da quelle attigue secondo modalità da valutarsi caso per caso. Il numero e la tipologia dei reparti presenti ed il grado di aggregazione delle diverse aree funzionali dipendono soprattutto dallo sviluppo del processo produttivo adottato e dall’entità delle produzioni. Infatti, la strutturazione tende ad articolarsi all’aumentare delle quantità di uve lavorate a causa del maggior fabbisogno di spazio, ma soprattutto al crescere del livello qualitativo per le maggiori esigenze in termini di controllo ambientale e per la maggior caratterizzazione delle diverse fasi operative. La possibilità di diversificare l’organizzazione degli spazi, invece, non è molto ampia per le cantine piccole o comunque con produzioni qualitativamente meno ambiziose dove spesso risulta opportuno l’accorpamento di più aree in un unico reparto. Per la successiva trattazione si adotterà una classificazione delle aree funzionali basata sulla suddivisione fra reparti operativi ed aree accessorie. I primi rappresentano le zone dove avvengono le fasi che costituiscono l’effettivo processo di produzione del vino. Generalmente in cantina sono presenti i seguenti reparti operativi: l’area di conferimento; il locale per l’appassimento; l’area per la diraspa-pigiatura e per la pressatura; il reparto di vinificazione; il locale di affinamento nel legno; il reparto di stoccaggio e per le lavorazioni di finitura; il reparto di imbottigliamento; il locale di affinamento in bottiglia; il magazzino per il vino confezionato; le aree specifiche per particolari produzioni (criomacerazioni, chiarifica, filtrazione delle fecce, spumantizzazione, …). Le aree accessorie, invece, accolgono le attività correlate indirettamente al processo produttivo e sono: il piazzale accoglienza visitatori; il piazzale per il carico e lo scarico dei materiali accessori, dei prodotti finiti, dei rifiuti, …..; i magazzini ed i depositi: o per macchine ed attrezzature mobili (filtri, pompe, tubazioni, …); o per materiali accessori (bentonite, farina fossile, filtri, ….); o per bottiglie vuote, tappi, etichette, capsule, cartoni, ….. ; o per detergenti, disinfettanti, … ; o per bombole di gas tecnici. le aree di stoccaggio temporaneo di raspi e/o vinacce; il laboratorio di analisi; gli uffici; la sala degustazione; il punto vendita; la centrale tecnica, la centrale termica e l’eventuale centrale di trasformazione elettrica; la cella frigorifera; l’officina. Individuati i reparti e le aree funzionali presenti, è necessario definire per ciascuno di essi tutte le caratteristiche significative descritte nella precedente analisi ed i molti aspetti condizionanti la successiva fase di dimensionamento, che sono: l’esatta successione delle singole attività da svolgere per soddisfare le esigenze dell’utenza e del processo produttivo; le macchine, le attrezzature presenti e la loro disposizione in base al fabbisogno di spazio. A tal fine è importante tener conto anche delle esigenze per svolgere correttamente le operazioni di manutenzione e le operazioni di pulizia sia delle ing. Maines Fernando 57 Elementi per la progettazione di una cantina Analisi preliminare macchine che delle strutture; le variabili ambientali controllate e gli intervalli di riferimento individuate con l’analisi dei requisiti ambientali; i periodi di occupazione effettiva: il processo di produzione enologica manifesta una spiccata variabilità nel corso dell’anno, sia nella tipologia delle attività svolte sia nella loro intensità. Ne consegue che taluni reparti vengono interessati da interventi diretti degli operatori solo in certi periodi, in altri registrano semplicemente la presenza del vino mentre nel rimanente tempo non sono interessati dal processo produttivo. Definire nel tempo questi periodi è importante per poter valutare correttamente molti degli aspetti organizzativi inerenti la progettazione del singolo reparto e, in particolare, degli impianti presenti; il fabbisogno di manodopera: il numero di unità operative (fisse e/o stagionali) necessarie per ciascun reparto dipende da molte delle scelte fino a questo punto effettuate ed in particolar modo dal livello di meccanizzazione e di automatizzazione adottato e dalla strutturazione organizzativa (numero e durata dei turni di lavoro, suddivisione del lavoro, …) data all’intero sistema in generale ed ad ogni singolo reparto in particolare. Molto dipende anche dalla qualità della manodopera disponibile, dalla preparazione, dall’esperienza, dal grado di motivazione e dalla polifunzionalità, caratteristica quest’ultima particolarmente importante per le piccole cantine visto il basso numero di addetti presenti; i flussi di entrata e di uscita: ogni reparto, soprattutto se di tipo operativo, costituisce un sistema aperto che continuamente scambia con il resto della cantina diverse entità. E’ perciò opportuno individuare e quantificare tutte le materie prime, i semilavorati, i materiali accessori e i residui, i prodotti finiti, i mezzi e le attrezzature provenienti e/o diretti ad altri reparti ed i fluidi operativi. Sarà così possibile scegliere la più opportuna collocazione di ciascun reparto e prevedere il numero, le tipologie, il corretto posizionamento degli accessi (insieme dei punti di accesso e di uscita) e dei sistemi che effettuano o coadiuvano le movimentazioni (carrelli, nastri trasportatori, coclee, tubazioni, …), individuare tutti i percorsi per le attività produttive (per le persone o per le attrezzature mobili) o per le visite e le reciproche incompatibilità; i rapporti di prossimità: i risultati dello studio dei rapporti di vicinanza (in senso orizzontale o verticale) fra i diversi reparti possono essere messi in evidenza con particolari rappresentazioni grafiche che prevedono l’utilizzo di riquadri rappresentanti i singoli reparti uniti da linee in numero proporzionali all’importanza del livello di prossimità (4 linee: indispensabile, 3 linee: molto importante, 2 linee abbastanza importante, 1 relativamente importante); gli impianti presenti: ci si può limitare, in questa fase, alla descrizione delle caratteristiche principali di ciascun impianto presente, allo scopo di consentire una prima valutazione della tipologia da adottare, dei fabbisogni energetici e delle influenze sulle caratteristiche dell’edificio e degli eventuali fabbisogni energetici che ne derivano. Ad esempio, nel caso di un impianto di termoregolazione le informazioni utili riguardano il tipo di generatore di calore, il combustibile utilizzato, la scelta e le caratteristiche principali del fluido vettore, il tipo di tubazioni adottate per la rete di distribuzione e la tipologia dei corpi scaldanti; le dimensioni di massima: per quanto riguarda la superficie, il risultato deriva dalla valutazione del fabbisogno di spazio delle macchine enologiche e delle attrezzature presenti (ingombri massimi a “macchina aperta”) a cui si devono aggiungere le aree per garantire il posizionamento e la movimentazione delle attrezzature mobili (pompe, filtri, carrelli elevatori, …), lo svolgimento in sicurezza del lavoro degli operatori e la possibilità di effettuare opportunamente tutte le operazioni di pulizia e di manutenzione previste in quel reparto. La dimensione in altezza, invece, risulta vincolante solamente in quei reparti in cui sono presenti attrezzature con una spiccata dimensione verticale (reparto di stoccaggio, magazzini, …). Tutti gli elementi ottenuti in questo passaggio possono essere rappresentati con maggior chiarezza ed organicità mediante una rappresentazione grafica correlata da dati descrittivi e numerici. Tale schema (scheda metaprogettuale) potrà essere costruito per successivi ing. Maines Fernando 58 Elementi per la progettazione di una cantina Analisi preliminare aggiornamenti. Di seguito si riporta un esempio limitatamente al solo reparto di vinificazione tratto dalla relazione di Larentis M., Piffer A. e Venturini M. a.s. 2000/01. LOCALE APPASSIMENTO CONFERIMENTO 22020 kg uve passite 80936 kg di diraspapig. rosso 14000 kg di uve intere teroldego 13124 kg di vinaccia sgrondata (teroldego) BARRICAIA VINIFICAZIONE (520 m2) Periodo di operatività: settembre – novembre, gennaio Unità operative: 3 Variabili ambientali: temperatura: ambiente; umidità: ambiente; ventilazione: controllata (sensori CO2); livello di illuminamento: medio – alto; livello d’igiene: elevato livello rumore: rischio non esistente Macchine ed attrez.: 1 criomaceratore 8 fermentini; 1 pressa; 1 pompa mohno; 1 pompa a pist.; 1 pompa perist.; 1 svinatore; concentratore; 13620 l di mosto bianco decantarto Impianti: elettrico; idrico; scarico reflui; vapore; termoregolazione dei serbatoi; …; controllo CO2; aria compressa; movimentazione vino; MAGAZZINO lieviti, SO4, tannini, bentonite, albumina e gelatina 52462 l vino rosso STOCCAGGIO 29300 kg di vinaccia pressata 9800 l vino novello IMBOTTIGLIAMENTO PIAZZALE Questa metodologia descrittiva si adatta particolarmente alla rappresentazione dei reparti operativi e di quelli a loro direttamente correlati, in quanto vengono messi in evidenzia gli scambi fra le diverse zone della cantina. Per quanto riguarda le restanti aree risulta più adatto, per la sua maggior semplicità, utilizzare una tabella riassuntiva. Solo con una metodica come quella ora descritta è possibile assicurare all’edificio (mediante una accurata scelta dei materiali, degli impianti e delle dimensioni) un adeguato livello di flessibilità alle variazioni di produzione e di organizzazione, di polivalenza e di efficienza. L’ottimizzazione delle linee di produzione, delle postazioni di lavori e dei percorsi delle reti consentono infatti di assicurare un migliore livello qualitativo dei prodotti, migliori condizioni di lavoro ed una riduzione dei costi unitari di produzione. ***** Dalla definizione dell’organizzazione degli spazi si può infine passare alla strutturazione degli edifici, con la definizione della loro collocazione e dell’orientamento, dei sistemi per il loro ing. Maines Fernando 59 Elementi per la progettazione di una cantina Analisi preliminare reciproco collegamento al fine di ottimizzare la movimentazione dei mezzi, dei prodotti e delle persone (operatori e visitatori). Per ciascun edificio verrà inoltre definito il numero di piani e la distribuzione dei reparti per ciascun livello (specificando quali si trovano al di sotto del piano di campagna), in funzione del modello di sviluppo dei flussi produttivi: modello di sviluppo in linea su un solo piano: si caratterizza per l’elevata flessibilità e per la riduzione dei costi di lavoro. Nel caso di vini di pronta beva, il processo produttivo può avvantaggiarsi anche dell’oscillazione della temperatura esterna (chiarifica, stabilizzazione tartarica, …); modello di sviluppo verticale: la struttura in parte interrata consente di sfruttare la stabilità termica del terreno, particolarmente utile nelle fasi di affinamento nel legno e in bottiglia. Qualora la pendenza naturale del terreno lo consenta si potrà adottare un modello verticale con l’area di conferimento in alto che alimenta un sistema di vinificazione verso il basso (torre di vinificazione), per effettuare le movimentazioni dell’uva, del pigiato e del mosto per sola gravità ed evitare così l’azione aggressiva delle pompe; modello a distribuzione circolare: tale modello prevede il posizionamento dei reparti di vinificazione e di affinamento in sequenza circolare e centrale con le rimanenti aree collocate attorno con distribuzione radiale. Un’analisi particolare dovrà essere fatta nel caso si intenda recuperare (totalmente o in parte) eventuali edifici esistenti, per il rispetto dei vincoli organizzativi ed architettonici connessi. 2.5 Analisi dei fabbisogni energetici Nel corso dell’analisi funzionale e dell’analisi ambientale si è cercato di mettere in evidenza tutti gli apporti energetici che si rendono necessari allo svolgimento del processo operativo ed delle attività accessorie connesse. Tali fabbisogni si concretizzano in richieste di calore o di forza motrice, essenziali per il funzionamento degli impianti e per l’azionamento delle macchine e delle attrezzature enologiche e non. Tutti questi apporti sono generalmente assicurati dal prelievo di energia elettrica che, grazie alla facilità di trasformazione ed alla semplicità di utilizzo, può soddisfare qualunque fabbisogno energetico. Unica eccezione è data dai generatori di calore di tipo tradizionale (per la produzione di acqua calda e/o di vapore) per i quali risulta più conveniente l’utilizzo di combustibili, generalmente liquidi o gassosi. ing. Maines Fernando 60 Elementi per la progettazione di una cantina Analisi preliminare Molto importanti sono anche le corrispondenti valutazioni quantitative (ancora approssimative) fatte fin qui, poiché consentono una prima valutazione delle caratteristiche e dei fabbisogni degli impianti (un dimensionamento puntuale potrà essere svolto solo in una fase più avanzata della progettazione). Ora risulta prioritario individuare le fonti di approvvigionamento capaci di assicurare affidabilità e continuità nella fornitura, elevati standard di qualità dell’energia e dei servizi erogati, anche alla luce della liberalizzazione del mercato energetico (energia elettrica e gas metano), per quanto tale processo richiederà ancora qualche tempo per indurre effettivi benefici economici per gli utenti. Nel contempo è importante perseguire l’obiettivo di ridurre la spesa energetica (una delle voci più consistenti nel bilancio di gestione della cantina), l’impatto sull’ambiente e la dipendenza dalle fonti tradizionali attraverso idonee strategie di diversificazione dei consumi e di efficienza energetica: l’individuazione e la riduzione degli sprechi causati da comportamenti inadeguati nel corso dell’attività lavorativa; è sufficiente intervenire su semplici abitudini come lo spegnere le luci quando non servono o quando si termina l’attività in un reparto, il chiudere la porta all’uscita da un ambiente termocondizionato o l’interrompere l’alimentazione di una macchina che ha terminato il suo lavoro. Per raggiungere questo obiettivo è essenziale la partecipazione di tutti (in primo luogo del responsabile di cantina) e la condivisione di comportamenti efficaci, individuati anche mediante apposito addestramento; l’ottimizzazione e la razionalizzazione dell’intero sistema produttivo grazie alla corretta definizione di ogni singola fase operativa, direttamente o indirettamente connessa con la produzione del vino. In tal modo è possibile raggiungere i livelli quantitativi e qualitativi prefissati con un minore consumo di energia primaria. Una attenta analisi funzionale, infatti, consente di definire correttamente i processi produttivi, di specificare in modo chiaro i compiti e i ruoli e di determinare una efficace successione temporale ed una corretta sincronizzazione delle attività. Si possono così eliminare, o quanto meno ridurre, la sovrapposizione degli interventi o l’alternarsi di tempi morti con periodi di febbrile attività, tutte cause di un uso non ottimale delle macchine, degli impianti e delle risorse in generale. Anche il legislatore ha inteso sottolineare questi aspetti tanto che le principali norme in materia definiscono la razionalizzazione dei consumi come una vera e propria fonte energetica; la riduzione dei consumi: questo risultato è reso possibile dall’introduzione di tecnologie (ormai collaudate ed affermate) caratterizzate da elevati rendimenti ed alta efficienza come le pompe di calore, le caldaie modulari, le caldaie modulanti o a temperatura scorrevole, le caldaie a condensazione, gli impianti di cogenerazione e i corpi illuminanti ad alta efficienza. Questi ultimi, ad esempio, sono in grado di assicurare una elevata durata - fino a 10000 ore - ed una notevole riduzione dei consumi che può raggiungere il 70% rispetto ai tradizionali sistemi di illuminamento; l’utilizzo di energie rinnovabili: a differenza dei combustibili fossili (derivati del petrolio e del gas naturale) destinati ad esaurirsi in un tempo definito, possono essere considerate inesauribili; possiedono inoltre caratteristiche che rendono auspicabile un loro maggiore impiego: il rinnovo della loro disponibilità in tempi estremamente brevi, trascurabilità dell’inquinamento ambientale connesso ed infine il riutilizzo, in taluni casi, di materiali altrimenti destinati ad essere trattati come rifiuti. Sfortunatamente tutte queste fonti energetiche hanno spesso un carattere particolarmente intermittente o una resa limitata e, perciò, il loro utilizzo generalmente può contribuire solo a ridurre la dipendenza dai combustibili tradizionali e non a sostituirne completamente l’apporto energetico. Le energie rinnovabili che attualmente possono trovare applicazione nelle produzioni enologiche o che lo potrebbero trovare nei prossimi anni se opportunamente studiate, sviluppate ed incentivate sono: o lo sfruttamento di piccoli salti d’acqua per la produzione di energia elettrica; o lo sfruttamento dell’energia solare per la produzione di acqua o aria calda (collettori solari) o di energia elettrica (celle fotovoltaiche); o la digestione anaerobica di reflui organici per la produzione di biogas; ing. Maines Fernando 61 Elementi per la progettazione di una cantina o o Analisi preliminare la combustione di residui organici per la produzione di calore; lo sfruttamento dell’energia eolica per la produzione di energia elettrica. Quasi tutti gli interventi a cui si è accennato, soprattutto quelli legati alla necessità di adottare nuove tecnologie, comportano significativi oneri di investimento (costi di progettazione e costi di acquisto degli impianti), una maggiore attenzione di esercizio, una minore flessibilità d’impianto e, talvolta, un impatto sull’ambiente non sempre trascurabile. Inoltre l’applicazione di tali sistemi può determinare un fabbisogno di interventi, di controlli e di manutenzione che rendono necessaria la presenza di figure professionali specifiche compatibili solo con la struttura organizzativa ampia ed articolata delle grandi cantine. E’ necessario perciò calibrare gli interventi e tenere in considerazione le peculiarità di ogni singola situazione al fine di individuare il punto di equilibrio che metta in risalto tanto i fattori di tipo economico quanto gli elementi di carattere ambientale. Infatti l’attenzione per gli effetti connessi ai consumi energetici (inquinamento dell’ambiente, esaurimento delle risorse naturali, …) sempre più difficilmente potranno essere ignorati e sottovalutati in una società se vogliamo continuare a definirci “società avanzata”. 2.5.1 Energia elettrica (dati aggiornati a dicembre 2008) La principale caratteristica dei consumi elettrici di una cantina è la spiccata variabilità nel corso dell’anno. Solo partendo dalla conoscenza dei fabbisogni mensili di potenza (espressa in kW) e di energia elettrica (espressa in kWh) si possono effettuare, già in fase di progettazione, scelte in grado di favorire, oltre alla razionalizzazione del processo produttivo, anche l’ottimizzazione della spesa energetica, con risparmi che possono giungere fino al 30 %. Un contributo non trascurabile può essere dato anche da un’attenta analisi delle condizioni contrattuali, grazie al progressivo processo di liberalizzazione del mercato dell’energia (completato con l’1 luglio 2007). Le cantine, come qualsiasi altro cliente, possono rifornirsi mediante libera contrattazione bilaterale con una qualsiasi società di vendita30 operante, in regime di concorrenza, sul mercato31. E’ così possibile scegliere, tra le offerte commerciali disponibili, quella più conveniente o più adatta alle proprie esigenze, individuando la soluzione tariffaria ottimale (tipo di utenza, sistema di prelievo, …) in funzione delle caratteristiche operative della propria cantina32. Per le piccole imprese alimentate in bassa tensione che eventualmente decidessero di non passare al mercato libero, viene comunque garantito un servizio di buona qualità ad un prezzo ragionevole (servizio di maggiore tutela), secondo condizioni fissate dell’Autorità per l’Energia 30 Sul sito dell’Autorità per l’Energia Elettrica ed il Gas si può trovare un elenco dei venditori (l’iscrizione a tale elenco non è obbligatoria) per i quali sono stati accertati specifici requisiti riguardanti la solidità finanziaria e le capacità tecnico-commerciali. 31 L’impresa di distribuzione che gestisce la rete di distribuzione locale rimane, invece, la stessa anche se il cliente sceglie di cambiare il proprio fornitore. 32 La richiesta di allacciamento ed installazione viene fatta, attraverso la società di vendita (con la quale si è firmato il contratto), alla società di gestione della rete. ing. Maines Fernando 62 Elementi per la progettazione di una cantina Analisi preliminare Elettrica ed il Gas (AEEG), preposta alla regolamentazione delle tariffe dell’energia elettrica in Italia. Proprio per questo ogni azienda di vendita sottopone alla verifica dell’AEEG le opzioni tariffarie che intende applicare nell’anno successivo a ciascuna tipologia di clienti33. Tali opzioni, ricontrattabili ogni anno, possono prevedere soluzioni tariffarie personalizzate e diversificate in base a fasce orarie o ai diversi periodi dell’anno. Un esempio sono le condizioni biorarie standard dell’AEEG che differenziano il prezzo dell’energia elettrica in bassa tensione a seconda del momento del consumo: più elevato fra le ore 800 e le 1900 (F1) e più basso dalle 1900 alle 800 del mattino dal lunedì al venerdì, i fine settimana ed i giorni festivi (F23)34. Nel caso della media tensione si possono avere, invece, tre fasce orarie (con costi decrescenti): F1: dalle ore 800 alle ore 1900 nei giorni dal lunedì al venerdì; F2: dalle ore 700 alle ore 800 e dalle ore 1900 alle ore 2300 nei giorni dal lunedì al venerdì e dalle 700 alle ore 2300 del sabato; F3: dalle ore 1900 alle ore 700 nei giorni dal lunedì al venerdì ed in tutte le ore della giornata della domenica e dei giorni festivi. Ciascuna società di vendita può proporre, per le offerte biorarie o multi orarie, condizioni e prezzi liberamente definiti. Prima della stipula del contratto ogni venditore deve fornire al cliente informazioni chiare e complete sul prezzo di servizio e su tutte le eventuali voci di spesa previste dal contratto, mediante una scheda di confronto con il riepilogo dei corrispettivi, compilata secondo i criteri fissati dall’AEEG, che riassume schematicamente le singole voci (definite e periodicamente rivalutate dall’AEEG) descritte di seguito: corrispettivi per l’uso delle reti (costi per il trasporto dell'energia elettrica sulla rete di trasmissione nazionale) e del servizio di misura (costi di installazione e di manutenzione del contatore, nonché i costi di rilevazione e registrazione delle misure): o quota fissa per punto di prelievo (€/anno); o quota potenza (€/kW/anno); o quota energia (€/kWh); o energia reattiva (€/kvarh). corrispettivi di vendita, dispacciamento35 e sbilanciamento36: o quota fissa per punto di prelievo (€/anno); o quota potenza prelevata (€/kW/anno); o quota energia (€/kWh): tale valore si differenzia in ragione del livello di tensione che per le cantine generalmente è bassa37 (inferiore a 1000 V) o media (compresa fra 1 kV e 35 kV)38. altri oneri e/o servizi accessori (espressi in €/kWh o €/cliente/anno): sono oneri previsti dall'offerta non descritti nel gruppo precedente (servizi di base) e i corrispettivi per i servizi accessori; per ciascun onere/servizio accessorio viene 33 Le cantine, generalmente, sono comprese fra gli “utenti in bassa e media potenza con usi diversi dalle abitazioni”. 34 Il sistema biorario risulta conveniente se almeno i due terzi dei consumi avvengono nella fascia F23. E’ inoltre necessaria l’installazione di un contatore idoneo (l’AEEG ha fissato che per il 2011 sia garantita una diffusione generalizzata di tali apparecchiature). 35 Poiché l'energia elettrica non si può immagazzinare, è necessario produrre, istante per istante, la quantità di energia richiesta dall'insieme dei consumatori e gestirne la trasmissione in modo che l’offerta e la domanda siano sempre in equilibrio, garantendo così la continuità e la sicurezza della fornitura del servizio. La gestione di questi flussi di energia sulla rete si chiama dispacciamento. Tale attività richiede il monitoraggio dei flussi elettrici e l’applicazione delle disposizioni necessarie per l’esercizio coordinato degli elementi del sistema, cioè gli impianti di produzione, la rete di trasmissione ed i servizi ausiliari. 36 Lo sbilanciamento è la differenza, corretta per tenere conto delle perdite di rete, tra la potenza effettivamente prelevata in un punto di prelievo ed il corrispondente programma di prelievo, ovvero tra il programma di immissione e la potenza effettivamente immessa nel punto di immissione. In generale i produttori e consumatori sono chiamati a pagare i cosiddetti oneri di sbilanciamento qualora non abbiamo rispettato i programmi di immissione e prelievo determinati a seguito delle varie sedute di mercato. 37 Per potenze richieste fino a 33 kW disponibili, la fornitura (trasporto e vendita o solo trasporto) si effettua in bassa tensione; per potenze superiori si valuta, in relazione alla situazione impiantistica nella zona servita, se effettuare la fornitura in bassa tensione o in media tensione. 38 Ad esempio gli oneri indotti dalle perdite di rete ammontano al 10,8% nel caso della bassa tensione e al 5,1 nel caso della media tensione. ing. Maines Fernando 63 Elementi per la progettazione di una cantina Analisi preliminare specificato se si tratta di un corrispettivo opzionale (ovvero dovuto dal cliente solo in caso di esercizio di una opzione prevista in offerta) o non opzionale (ovvero sempre dovuto): o oneri di sbilanciamento; o corrispettivo a remunerazione dell’ attività commerciale; o corrispettivo per il servizio di aggregazione delle misure; o …. oneri di sistema le cui aliquote relative sono fissate dall'AEEG ed aggiornate periodicamente sulla base delle esigenze di gettito e prevedono, in generale, corrispettivi espressi in centesimi di euro per punto di prelievo e in centesimi di euro per kWh: sono voci di costo fissate per legge che vengono pagate da tutti i clienti finali del servizio elettrico destinati alla copertura di voci diverse: o componenti tariffarie A: coprono gli oneri sostenuti nell'interesse generale del sistema elettrico (quali ad esempio i costi di ricerca, i costi per l'incentivazione dell'utilizzo di fonti energetiche rinnovabili, i costi per lo smantellamento delle centrali nucleari, ...) e sono individuati dal Governo con decreto o dal Parlamento tramite legge; o componenti UC: coprono ulteriori elementi di costo del servizio elettrico individuate dall'Autorità quali, ad esempio, la perequazione; o componente MCT per il finanziamento delle misure di compensazione territoriale per lo smaltimento delle centrali nucleari. modalità di indicizzazione o di variazione dei corrispettivi previsti dall'offerta, soggetti ad aggiornamento. A tale proposito è importante valutare bene il metodo di aggiornamento proposto (mensile, trimestrale, …) in funzione delle previsioni sull’andamento del prezzo nei mesi successivi; descrizione dello sconto o del bonus: o lo sconto è una riduzione di prezzo, espressa in euro o centesimi di euro oppure come percentuale da scontare rispetto ad un prezzo preso come riferimento, applicato non sul prezzo finale ma solo su una o più componenti (generalmente sul costo di acquisto dell’energia); o il bonus rappresenta un vantaggio o un premio che non riduce il prezzo e che dipende da un certo comportamento del cliente (superamento di un certo consumo39, adesione ad una offerta, puntuale pagamento della bolletta, …). eventuali altri dettagli riguardanti aspetti specifici dell'offerta; imposte: comprendono l’imposta erariale, l’addizionale provinciale (scaglionate in base ai consumi mensili) espresse in €/kWh e l’IVA. Per le attività manifatturiere l’IVA, generalmente fissata al 20%, può essere ridotta al 10% su specifica richiesta da parte dell’utente. Alcune precisazioni devono essere fatte a riguardo della potenza prelevata. Nella definizione delle tariffe si fa riferimento alla potenza impegnata che, per le utenze fino a 37,5 kW40 e senza misura della potenza prelevata, è data dalla potenza definita contrattualmente, mentre nel caso di utenti muniti di contatore non limitato (generalmente per potenze superiori a 16,5 kW*), viene calcolata in riferimento al valore massimo di potenza prelevata nel corso del mese. Al concetto di potenza impegnata viene affiancato quello di potenza disponibile alla quale corrisponde: la potenza contrattualmente impegnata maggiorata del 10% per le forniture senza la misura della potenza prelevata (potenze fino a 30 kW*); il valore massimo della potenza prelevabile dichiarata dal cliente e messa a disposizione dall’azienda distributrice per le forniture con misura della potenza prelevata (oltre i 35 kW*). 39 Diversamente da quanto sarebbe auspicabile, i costi dell’energia diminuiscono sempre all’aumentare dei livelli dei consumi mentre mancano meccanismi per incentivare un uso più intelligente e razionale dell’energia e per ridurre gli sprechi. 40 Questo valore ed i successivi segnati mediante asterisco sono indicativi, in quanto a discrezione della Società di Distribuzione agente localmente. ing. Maines Fernando 64 Elementi per la progettazione di una cantina Analisi preliminare All’atto dell’allacciamento iniziale dell’utenza al cliente viene richiesto il pagamento di circa 55€ (gennaio 2009) per kW di potenza disponibile richiesta. In caso di superamento per più di tre volte in un anno della potenza disponibile, la Società di Distribuzione locale invierà comunicazione al cliente per il necessario incremento. Da queste ultime considerazioni appare evidente la necessità di evitare il superamento della potenza disponibile sia per motivi di efficienza del sistema che per motivi di tipo economico. A tale scopo può essere utile disporre di analizzatori di energia elettrica che consentono la gestione dei carichi non prioritari all’interno della cantina permettendo così di mantenere la potenza impegnata al di sotto del valore della potenza contrattuale. Un’ulteriore precisazione deve essere fatta a proposito della potenza. Gli apparecchi elettrici assorbono dalla rete di alimentazione una certa quantità di corrente che dipende dalle caratteristiche elettriche degli apparecchi stessi. Il prodotto di tale corrente per la tensione applicata si chiama potenza apparente ed è in base a questa potenza che gli impianti elettrici devono essere dimensionati. La potenza che l’apparecchio è in grado di fornire all’esterno sotto forma di lavoro o di calore è normalmente minore della potenza apparente e si chiama potenza attiva. Il rapporto fra la potenza attiva e quella apparente è il fattore di potenza (dato da cosϕ e variabile da 0 ad 1), che rappresenta lo sfasamento tra la corrente e la tensione. Il fattore di potenza è uguale ad 1 quando la potenza apparente corrisponde con quella attiva, mentre è minore di 1 quando la potenza apparente è costituita in parte da potenza reattiva ed in parte da potenza attiva. Utilizzatori che presentano un basso fattore di potenza richiedono dalla linea più potenza apparente e quindi più corrente di quanta ne richiederebbe con un cosϕ maggiore. Per questo motivo le normative vigenti impongono di utilizzare l’energia elettrica con un fattore di potenza non inferiore a 0,9 al di sotto del quale l’ente distributore solitamente pratica una penale proporzionale alla quantità di energia consumata (riportata in fattura da apposita voce). Per evitare tali inconvenienti tre sono i possibili interventi: tener sotto controllo il valore del fattore di potenza attraverso analizzatori di energia elettrica, dispositivi in grado di monitorare, oltre ad altri parametri, il cosϕ ed di intervenire, eventualmente, al fine di ottimizzare i consumi evitando inutili sprechi; inserire nell’impianto delle batterie di condensatori per operare il cosiddetto rifasamento (come meglio si vedrà nello specifico paragrafo nel capitolo dedicato agli impianti) in grado di mantenere il fattore di potenza medio mensile superiore al 0,9. In tal modo si verrà a determinare un migliore utilizzo degli impianti, un minore immobilizzo di capitali (trasformatori di potenza minori, conduttori di sezione minore, …), minori perdite e minori consumi di energia; utilizzare le macchine in modo razionale, in particolare scegliendo motori e trasformatori correttamente dimensionati (possibilmente non devono funzionare a carico ridotto per tempi troppo lunghi), non utilizzare motori e trasformatori senza carico ed evitare di mantenere in funzione motori difettosi. ***** In alternativa all’approvvigionamento tradizionale si possono adottare tecnologie per l’autoproduzione di energia elettrica in modo da coprire parzialmente o interamente il proprio fabbisogno. Purtroppo si tratta, nella maggior parte dei casi, di sistemi caratterizzati da produzioni quantitativamente discontinue nel tempo, per la natura stessa delle fonti (radiazione solare, intensità del vento, portata dell’acqua, …) con un andamento, inoltre, non corrispondente con quello dei fabbisogni elettrici delle cantine nel corso dell’anno. L’attuale legislazione mette a disposizione tre possibili soluzioni a tale problema: cessione al GSE (Gestore dei Servizi Elettrici) dell’energia prodotta in eccedenza rispetto a quella auto consumata, per l’immissione in rete (ritiro dedicato). Il prezzo riconosciuto è quello orario zonale; vendita dell’energia prodotta sul libero mercato attraverso contratti bilaterali con grossisti o con clienti finali liberi mediante cessione indiretta o attraverso la Borsa dell’energia (cessione diretta); ing. Maines Fernando 65 Elementi per la progettazione di una cantina Analisi preliminare scambio sul posto (solo per potenze fino a 20 kW41): è un servizio erogato dal distributore locale competente nell’ambito territoriale in cui è ubicato l’impianto produttore di energia rinnovabile. Si definisce un saldo annuo tra l’energia elettrica immessa in rete dall’impianto e l’energia elettrica prelevata dalla rete. L’eventuale saldo annuale positivo è riportato a credito per la compensazione di successivi saldi negativi per un massimo di tre anni, dopo di che il credito residuo viene annullato. E’ bene pertanto applicare lo scambio sul posto qualora il consumo di energia elettrica risulti pari o maggiore dell’autoproduzione. Non bisogna dimenticare che, come per qualsiasi altra tecnologia, i sistemi di autoproduzione necessitano di interventi di controllo e di manutenzione di cui si devono valutare i costi e i fabbisogni anche in termini di tempo. Inoltre nella valutazione della fattibilità economica si deve tener conto anche degli eventuali obblighi di ordine fiscale (in termini di oneri e di adempimenti). Si danno ora brevi descrizioni delle diverse applicazioni: microcentrali idroelettriche: rappresentano una fonte rinnovabile compatibile con l’ambiente, ancora ampiamente da sfruttare. Comprendono gli impianti a partire da frazioni di kW42 fino a 100 kW di potenza, in grado di trasformare in energia elettrica (alle tensioni standard di 230 V monofase e 230/400 V trifase) l’energia potenziale di caduta43 di piccoli corsi d’acqua. Fondamentale risulta la disponibilità di acqua durante tutto il corso dell’anno (portate comprese fra 0,5 ÷ 50 l/s) in modo da evitare la realizzazione di opere di sbarramento e ridurre al minimo le opere di tipo idraulico. A titolo di esempio con un salto netto di 60 m ed una portata di 5 l/s si riesce ad avere una potenza elettrica di circa 2 kW. Queste micro centrali sono in grado di funzionare in parallelo alla rete di distribuzione e di operare in regolazione automatica a potenza costante, indipendentemente dalle richieste degli utilizzatori elettrici. Per l’installazione, il collegamento, la messa in esercizio e la manutenzione non è richiesta la presenza di personale tecnico specializzato mentre è indispensabile realizzare alcune semplici opere edili. Nonostante il basso impatto ambientale non si deve dimenticare che in molti casi si tratta di acqua potabile che rappresenta una risorsa sempre più preziosa44. Per la trasformazione dell’energia di caduta dell’acqua si utilizzano tre tipi di micro turbine idroelettriche, che si adattano a diverse tipologie di installazione, in funzione della prevalenza (salto d’acqua) e della portata: o le Pelton sono “turbine ad azione”, usate per salti d’acqua che vanno dai 50 ai 1300 m totali45, nelle quali uno o più ugelli e una o due giranti, installate 41 Con la finanziaria 2008 si sta pensando di portare tale limite a 200kW per tutte le fonti di energia rinnovabili. Esistono in commercio piccolissimi sistemi idroelettrici integrati, a partire da 0,2 kW di potenza, facilmente installabili in moltissime situazioni con salti e portate minime. 43 Il dislivello disponibile deve essere tanto maggiore quanto minore è la portata d’acqua. 44 Attualmente l’installazioni di nuovi impianti è resa difficile dalle crescenti difficoltà con cui vengono rilasciate le concessioni allo sfruttamento idroelettrico delle acque soprattutto per motivi di ordine ambientale. 45 Il loro utilizzo classico è nelle zone di montagna o di collina, dove esistono delle possibilità di sfruttamento di grossi salti d’acqua a fronte di portate idriche normalmente limitate. 42 ing. Maines Fernando 66 Elementi per la progettazione di una cantina Analisi preliminare su un asse verticale o orizzontale, trasformano la pressione dell'acqua in energia meccanica. Ogni ugello, grazie ad una valvola a spillo che permette la regolazione del flusso d’acqua, crea un getto che va a colpire o cucchiai, di forma particolare, fissati sulla ruota girante della turbina stessa. Più è alta la pressione di uscita dall’ugello e più potenza meccanica l’acqua restituisce al cucchiaio imprimendo forza sulla girante della turbina che raggiunge alte velocità. La turbina poi, accoppiata in maniera adeguata, fornirà l’energia meccanica al generatore il quale la trasforma in energia elettrica; o le Turgo sono turbine ad azione di costruzione simile alla Pelton, che possono lavorare con salti tra i 15 ed i 300 m. Rispetto alla Pelton le pale hanno forma e disposizione diverse ed il getto colpisce simultaneamente più pale, similmente alle turbine a vapore. Il minor diametro necessario comporta, a parità di velocità periferica della girante, una maggiore velocità angolare, che consente quindi l'accoppiamento al generatore senza il moltiplicatore, con conseguente diminuzione dei costi ed aumento dell'affidabilità. Non diffusa in Italia, bensì nel resto dell'Europa, i costruttori la consigliano per situazioni con notevole variazioni di afflussi ed acque torbide; o le Banki-Michell (dette anche a flusso incrociato o turbine Ossberger (il nome della ditta che la fabbrica da più di 50 anni) sono turbine ad azione che si utilizzano con una gamma molto ampia di portate e salti tra 5 m e 200 m. Il suo rendimento massimo è inferiore all'87%, però si mantiene quasi costante fino a portate pari al 16% di quella nominale (può raggiungere una portata minima teorica inferiore al 10% della portata di progetto). L’acqua entra nella turbina grazie ad un sistema di distribuzione e finisce in un primo stadio della ruota palettata che funziona quasi totalmente sommersa. Successivamente il flusso d’acqua, una volta abbandonato il primo stadio, cambia direzione e finisce in un secondo stadio della turbina il quale è totalmente “ad azione”. La ruota della turbina è costruita da dischi paralleli tra i quali si montano le pale costituite da alette in lamiera semplicemente piegate. La forma della ruota ricorda quella di un sistema di ventilazione tangenziale. La costruzione molto semplice favorisce la possibile costruzione artigianale delle turbine Banki, garantendone facilità di manutenzione e di ricambio. generatori fotovoltaici: si basano sulla capacità di alcuni materiali semiconduttori (in particolar modo il silicio), se opportunamente trattati, di convertire l’energia della radiazione solare incidente in energia elettrica in forma di corrente continua. Si utilizzano moduli composti da celle46 collegate in serie, capaci di determinare una potenza in uscita da 50 a 100 Watt. L’impianto è completato dai seguenti dispositivi: 46 Ogni cella, generalmente di forma quadrata di 10 cm di lato, è in grado di sviluppare, nelle condizioni di soleggiamento tipiche italiane, una potenza di circa 1,5 W. Le celle vengono collegate a formare un modulo fotovoltaico (in grado di fornire una potenza elettrica compresa fra 50 e 100 W), collegati a loro volta in serie per formare una stringa. Queste possono essere collegate in parallelo a formare un campo fotovoltaico. ing. Maines Fernando 67 Elementi per la progettazione di una cantina Analisi preliminare l’inverter di rete per adattare la corrente continua derivante dalle stringhe ai parametri di utilizzo o di immissione in rete (generalmente 220 V e 50 Hz); o contatore di produzione per contabilizzare la totalità dei kWh prodotti; o serie di batterie per l’accumulo dell’energia elettrica prodotta nei momenti di non utilizzo (nel caso di sistemi stand-alone di un utenza isolata); o contatore bidirezionale (nel caso di sistema che opera in parallelo alla rete elettrica) per contabilizzare l’energia elettrica in entrata e quella in uscita. Di tale tecnologia si evidenziano la modularità, le ridotte esigenze di manutenzione, la semplicità di utilizzo, un impatto ambientale estremamente basso e, soprattutto, la consapevolezza che per ogni kWh prodotto si evita un’emissione in atmosfera di 0,53 kg di CO2. Il sistema, purtroppo, si caratterizza per i ridotti rendimenti47 e per gli elevati costi di investimento. Per favorire la diffusione di tali tecnologie è stato istituito il Conto Energia che prevede l‘attribuzione di una tariffa incentivante48, per un periodo di 20 anni, per ogni kWh prodotto con impianto fotovoltaico connesso alla rete elettrica, di almeno 1 kWp. A tale beneficio si deve aggiungere il risparmio dovuto all’autoconsumo e/o connesso alla vendita dell’energia elettrica. Inoltre per l’acquisto e la realizzazione49 dell’impianto fotovoltaico si applica l’aliquota Iva del 10%; o impianti di cogenerazione: la cogenerazione rappresenta la produzione combinata in cascata, mediante un unico generatore, di energia elettrica e di calore con elevati rendimenti, ben superiori al 35 % tipico di un impianto convenzionale di produzione di energia elettrica. Questo perchè il calore prodotto dalla combustione non viene disperso, ma recuperato per altri usi consentendo il raggiungimento di una efficienza superiore al 90% (per questo la cogenerazione viene assimilata alle fonti di energia rinnovabili). Tale tecnologia è oggi disponibile anche per impianti di piccole 47 Le prestazioni dei pannelli fotovoltaici variano in modo significativo in base all’irraggiamento (intensità ed angolazione) e al rendimento dei materiali utilizzati. Indicativamente si riscontrano rendimenti del 16% con celle in silicio cristallino (riconoscibile per l’omogenea colorazione blu), del 10 ÷ 12% per le celle in silicio policristallino (presentano un disegno ben distinguibile) e del 6% nel caso di celle in silicio amorfo (caratteristico colore scuro). Tali valori si riferiscono ad un’esposizione ideale, ortogonale al sud e con inclinazione rispetto all’orizzonte di circa 10° di angolo inferiore alla latitudine locale. 48 Le tariffe incentivanti variano in funzione della classe di potenza nominale di impianto (da 1 a 3 kWp, da 3 a 20 kWp, maggiore di 20 kWp) e del livello di integrazione architettonica (impianti non integrati, impianti parzialmente integrati e impianti integrati). 49 Salvo casi particolari (presenza di vincoli urbanistici), è sufficiente presentare alla Commissione edilizia una Dichiarazione di inizio attività (Dia). Nel caso di aree classificate agricole, non è necessario richiedere il cambio di destinazione d’uso e, per impianti di potenza inferiore a 20 kWp, non si è soggetti alla verifica dell’impatto ambientale. ing. Maines Fernando 68 Elementi per la progettazione di una cantina Analisi preliminare dimensioni (ad esempio con potenza elettrica da 5 ÷ 6 kW e una potenza termica da 10 a 13 kW). Si utilizzano perlopiù motori alternativi alimentati a gas metano (attualmente preferito per il moderato costo e il minor impatto ambientale), GPL, gasolio o biodiesel; il calore recuperato deriva del circuito di raffreddamento del motore e dell’olio a bassa temperatura (da 50°C a 90°C) e quello dei gas di scarico ad alta temperatura (circa 400-500°C). Le turbine a vapore, invece, possono anche essere adottare per funzionare con vapore prodotto dalla combustione di biomasse. L’impianto dovrà essere dimensionato in base ai fabbisogni energetici di cantina, in particolare per quelli di acqua calda in quanto questa, diversamente dall’energia elettrica che può essere immessa in rete, deve essere utilizzata in tempi relativamente brevi e direttamente nel ciclo produttivo della cantina. La fattibilità deve essere quindi attentamente valutata poiché la cogenerazione diventa tecnologicamente compatibile ed economicamente conveniente qualora i fabbisogni di acqua calda richiedano un utilizzo dell’impianto superiore alle 3000 ÷ 4000 ore (120 ÷ 170 giorni) d’uso annuo, tempi compatibili solo con strutture produttive medio-grandi. Per quanto, invece, riguarda la variabilità nel corso dell’anno dei fabbisogni tipico delle cantine, è necessario adottare impianti di cogenerazione modulari costituiti da più unità di micro cogenerazione a inserimento e disinserimento automatico. Ricordiamo, in conclusione, che tali sistemi, anche quelli di piccola taglia, richiedono interventi di manutenzione specialistici e l’adozione di idonee soluzioni progettuali e gestionali per contenere le emissioni acustiche per gestire le emissioni inquinanti; mini generatori eolici (con potenza da 0,5 kW fino a 20 kW): sono oggi un sistema economico e potente per autoprodurre energia elettrica, purché sia disponibile un sito idoneo caratterizzato da una velocità media annua di almeno 5 ÷ 6 metri al secondo50, soprattutto da quando è stato reso possibile l’immissione dell’energia non consumata in rete. Si tratta generalmente di macchine a girante ad asse orizzontale con diametro che varia tra 1 e 5 metri montate su torri di 10 ÷ 20 m, collegate ad un generatore elettrico a corrente continua. Nel caso di collegamento alla rete (corrente alternata a 50 Hz e 230 V) è necessaria la presenza di un inverter. La verifica di fattibilità ed il dimensionamento dell'impianto eolico devono essere fatti in modo approfondito da tecnici specializzati tenendo conto, oltre al fabbisogno energetico dell'utenza espresso mediante il profilo orario di consumo, delle caratteristiche locali del vento sia nel corso delle stagioni sia nel corso della giornata. Si parte dall’unico indice disponibile "a priori" che è la producibilità teorica con vento a 10 m/s, in funzione del diametro del rotore51, per giungere a considerazioni più puntuali in riferimento alla tecnologia scelta ed alle caratteristiche specifiche del sito (andamento plano-altimetrico, presenza di ostacoli, variabilità del vento in intensità ed in direzione). In generale la potenza disponibile cresce (con un andamento più che lineare) con l'intensità del vento e con l’altezza da terra del rotore. In tal modo viene limitato l’effetto di disturbo degli ostacoli circostanti ed è possibile sfruttare venti più stabili come direzione; inoltre si limita lo stress del timone e delle parti mobili del generatore. I piccoli generatori si caratterizzano, a differenza di quelli di grandi dimensioni, per una rumorosità contenuta, non superiore ai 50 dB, accompagnata inoltre da un effetto di mascheramento dovuto al rumore stesso del vento. Altri aspetti vantaggiosi sono la costanza dell’efficienza, una longevità stimata in 30 anni, una estrema facilità 50 Per verificare la qualità e la quantità di vento di un sito è necessario effettuare preventivamente una corretta analisi anemometrica che, purtroppo, comporta ancora costi rilevanti. 51 Indicativamente con un rotore di diametro 5 m e un vento di velocità 10 m si può produrre una potenza di circa 10 kW. ing. Maines Fernando 69 Elementi per la progettazione di una cantina Analisi preliminare di installazione (non è necessario nessun tipo di infrastruttura52) e costi di investimento abbastanza contenuti (intorno ai 2.000÷3.000 € per kW installato). Per quanto riguarda la manutenzione bisogna curare la tenuta delle strutture di ancoraggio della torre e l'elasticità del timone di orientazione (che serve sia ad inseguire la direzione del vento che a porre il generatore in sicurezza in presenza di venti troppo forti). 2.5.2 Energia termica Le cantine si caratterizzino, anche in questo ambito, per fabbisogni estremamente variabili nel corso dell’anno, visto che le principali richieste di apporti termici riguardano apporti molto diversificati nel tempo ad alcune fasi del processo produttivo (vinificazione, imbottigliamento, …) oppure il funzionamento, molto discontinuo, degli impianti di termoregolazione o di condizionamento ambientale per alcuni reparti. Dato che le principali fonti utilizzate per coprire i fabbisogni di energia termica sono i combustibili tradizionali (gasolio, metano e GPL53), è opportuno individuare possibili soluzioni progettuali ed organizzative in grado di ridurne i consumi. Ottimi risultati si possono già raggiungere con interventi che richiedono investimenti relativamente modesti come la coibentazione dell’edificio o il rispetto di un rigoroso programma di manutenzione delle strutture e delle attrezzature. Successivamente si può valutare l’opportunità di adottare soluzioni, generalmente a livello impiantistico, di maggior impatto economico. Dal punto di vista gestionale, è molto importante verificare con attenzione i fornitori dei combustibili scegliendo in base alla qualità del servizio di rifornimento, soprattutto per quanto riguarda l’affidabilità e le modalità di approvvigionamento e gli eventuali sistemi di stoccaggio (tipologia di serbatoio, collocazione, apparecchiature di prelievo, sistemi di sicurezza, …). Per quanto riguarda la fornitura di gas metano attraverso specifica rete, le cantine appartengono alla categoria dei “clienti idonei”, che hanno cioè la possibilità di stipulare contratti di fornitura con qualsiasi produttore, distributore o grossista operante in Italia54. Un’altra opportunità offerta dalla recente liberalizzazione del mercato è il cambio di fornitore, fatto in qualsiasi momento qualora il consumatore lo ritenesse opportuno; sarà il fornitore ad inoltrare per conto del nuovo cliente la richiesta di recesso al vecchio venditore e ad occuparsi delle procedure per attivare la nuova fornitura per la quale non occorre alcun intervento sugli impianti. 52 L'installazione di generatori eolici dal diametro massimo di 1 metro e da un'altezza complessiva di 1,5 metri sono assimilati a un intervento di manutenzione ordinaria, quindi non sono richieste autorizzazioni di alcun tipo. 53 Gas di petrolio liquefatto, costituito in gran parte da propano e, in minor misura, da butano. 54 Il cliente deve rivolgersi alla Società di Vendita anche per la richiesta di allacciamento sebbene l’installazione competa alla Società locale di Distribuzione. ing. Maines Fernando 70 Elementi per la progettazione di una cantina Analisi preliminare Tutte le offerte devono prevedere la possibilità di applicare le tariffe di riferimento dell’Autorità55, destinate a tutti i clienti ad eccezione di quelli che consumano più di 200.000 metri cubi l’anno. Per questi le condizioni di fornitura, così come il prezzo, sono quelle stabilite nel contratto liberamente stipulato con il venditore prescelto. Le condizioni contrattuali di riferimento definite dall’Autorità riguardano: la lettura del contatore: viene definita la frequenza di lettura56 e le modalità con le quali la lettura deve essere effettuata; la fatturazione dei consumi che deve avvenire con una frequenza che varia secondo i consumi annui del cliente: o almeno quadrimestrale per i clienti con consumi fino a 500 m3/anno. Questi clienti devono ricevere una bolletta di conguaglio almeno ogni anno; o almeno trimestrale per i clienti con consumi superiori a 500 m3/anno e fino a 5000 m3/anno. Questi clienti devono ricevere una bolletta di conguaglio almeno ogni sei mesi; o almeno mensile per i clienti con consumi superiori a 5000 m3/anno, tranne i mesi in cui i consumi storici sono inferiori del 90% a quelli medi mensili. Questi clienti devono ricevere solo bollette calcolate sui consumi effettivi. il calcolo dei consumi; il pagamento della bolletta; la morosità del cliente; la sospensione della fornitura; la rateizzazione del pagamento; il deposito cauzionale; i reclami. Le condizioni economiche di fornitura del gas naturale (diversi in base all’ambito territoriale perché i costi variabili dell’attività di distribuzione si differenziano a seconda delle caratteristiche della rete locale), comprendono una quota fissa in €/anno ed una quota variabile in €/GJ. Le tariffe, diversificate su 7 scaglioni57, sono strutturate in modo discutibile in quanto premiano chi consuma di più: il primo scaglione costa poco, il secondo molto e i successivi sempre meno. Il periodo preso in considerazione per il calcolo degli scaglioni e, quindi, delle relative tariffe, è quello che va dal 1 ottobre al 30 settembre di ogni anno (anno termico). Il prezzo complessivo è composto dalle seguenti voci (aggiornate con apposite delibere dall’AEEG): quota vendita al dettaglio (QVD) aggiornato ogni tre mesi in base all’andamento del prezzo del petrolio: questa quota è determinata in base al costo della materia prima e del trasporto sulle reti nazionali e viene corrisposta per unità di consumo (metro cubo) misurato dal contatore. Le tariffe applicate sono specificate nel contratto di fornitura stipulato tra il cliente e la società di vendita; quota distribuzione: questa quota, anch’essa suddivisa in una quota fissa e una quota variabile definita per unità di consumo, viene corrisposta interamente dalla società di vendita alle società di distribuzione competenti per i vari impianti. Le tariffe di distribuzione variano per ogni impianto (un impianto generalmente è esteso su un’area comunale); sono rideterminate per ogni anno termico (dal 1 ottobre al 30 settembre) dal distributore concessionario, approvate annualmente dall’ AEEG e sono generalmente consultabili sul sito dell’azienda di distribuzione concessionaria. Comprendono: o componenti tariffarie del trasporto e dello stoccaggio: componente trasporto (Qti) aggiornata il 1 ottobre di ogni anno; componente stoccaggio (QS) aggiornato il 1 aprile di ogni anno. 55 Tali tariffe sono pensate per tutelare i clienti che in mercato liberalizzato hanno meno forza contrattuale o per coloro che decidono di non cambiare venditore. 56 Il tentativo di lettura deve essere effettuato almeno una volta l’anno per i clienti con consumi fino a 500 m3/anno, almeno una volta ogni sei mesi per i clienti con consumi superiori a 500 m3/anno e fino a 5.000 m3/anno e almeno una volta al mese per i clienti con consumi superiori a 5.000 m3/anno, tranne i mesi con consumi storici inferiori del 90% rispetto a quelli medi mensili. 57 Fino a 4 m3, da 4 a 20 m3, da 20 a 200 m3, da 200 a 3.000 m3, da 3.000 a 8.000 m3, da 8.000 a 40.000 m3, superiori a 40.000 m3. ing. Maines Fernando 71 Elementi per la progettazione di una cantina Analisi preliminare corrispettivo per la commercializzazione all’ingrosso: corrispettivo commercializzazione ingrosso (CCI); corrispettivo fornitori grossisti ultima istanza (CFGUI). imposte e addizionali regionali: sono applicate attraverso accise proporzionali al consumo di gas. Le accise, espresse in €/m3, sono definite dagli organi ministeriali preposti e sono differenziate in funzione delle tipologia di utilizzo del gas secondo tre categorie (le cantine rientrano nella T3 - altri usi). La normativa vigente prevede che alcune tipologie di attività (comprese le cantine) possano godere di una rilevante agevolazione sull’imposta di consumo; IVA: tutte le voci sopra descritte sono sempre da considerarsi al netto dell’IVA del 20% (per le manifatturiere del 10%). E’ possibile stipulare anche contratti personalizzati, in genere più convenienti per chi ha consumi consistenti (maggiori di 200000 m3/anno), che consentono di ottenere tariffe calibrate sull’azienda e criteri di aggiornamento diversi. Per contro implicano la definizione di alcuni vincoli tecnici come la massima quantità di gas prelevabile al giorno (capacità giornaliera), il volume di gas consumato in un anno (volume di riferimento) o il rapporto fra consumi invernali e prelievo annuo totale (parametro “alfa”). Il mancato rispetto di tali vincoli comporta il pagamento di penali o di conguagli che potrebbero vanificare, se non si presta attenzione all’andamento dei consumi, il vantaggio di un prezzo iniziale vantaggioso. Per questo è essenziale attuare un attento monitoraggio dei consumi su scala almeno mensile. o ***** Diverse sono le possibili tecnologie in grado di contribuire alla riduzione dei consumi e della dipendenza dai combustibili tradizionali. Le più interessanti sono: caldaie ad alta efficienza (caldaie 4 stelle58): sono caratterizzate da rendimenti superiori al 90%59 (riferiti alla percentuale dell’energia derivante dalla combustione trasferita al fluido termovettore); richiedono un maggior investimento iniziale, ma il maggior risparmio nel medio-lungo termine consente brevi tempi di ammortizzamento. Le principali tecnologie disponibili sul mercato sono: o caldaie a premiscelazione dotate di un particolare bruciatore in cui la combustione avviene in condizioni ottimali grazie al perfetto bilanciamento fra il combustibile e l’aria comburente in modo da mantenere costante il rendimento anche con funzionamento a carico parziale, cioè in corrispondenza di una richiesta di calore inferiore alla massima potenzialità dell’impianto; o caldaie a condensazione in grado di recuperare parte del calore posseduto dei gas di scarico sotto forma di vapore acqueo (i gas di scarico escono ad una temperatura di circa 40°C invece che di 110°C. Queste caldaie esprimono il massimo delle prestazioni quando vengono utilizzate con impianti funzionanti a basse temperature (30 ÷ 50°C); o caldaie modulari: in tutti quei casi nei quali il fabbisogno termico è molto variabile nel tempo, è possibile adottare gruppi termici costituiti da due o più caldaie comandate “in cascata” da centraline elettroniche, in grado di determinare le accensioni e gli spegnimenti dei moduli in cascata secondo l’effettiva richiesta energetica dell’impianto, in funzione dei parametri impostati (curva di compensazione climatica) e di quelli rilevati dalle sonde (temperatura esterna e temperatura acqua in mandata all’impianto). Nel caso in cui si lavori a 58 Le caldaie sono classificate secondo la loro efficienza energetica calcolata sulla potenza nominale (classificazione definita nel Decreto del Presidente della Repubblica del 15 novembre 1996, n. 660), in quattro classi di rendimento, da 1 a 4 stelle. 59 Una caldaia tradizionale ha un rendimento dell'85%. ing. Maines Fernando 72 Elementi per la progettazione di una cantina Analisi preliminare carico ridotto il sistema attiverà solo alcune delle caldaie modulari che lavoreranno così a pieno carico mentre le altre rimarranno in stand-by pronte ad attivarsi non appena l’edificio necessiti di un maggior apporto calorico; o caldaie modulanti: un apposito sistema agendo sul flusso del gas regola la fiamma in base alla richiesta termica e ad altri parametri in modo da non mandare la fiamma sempre al massimo. In questa maniera avremo a disposizione la potenza desiderata evitando dispendiosi accendi/spegni della caldaia; o caldaie a temperatura scorrevole: questi generatori sono caratterizzati da una temperatura di mandata variabile, in funzione della richiesta del carico dell’impianto e quindi rapportata alle condizioni climatiche. Essi consentono il raggiungimento di elevati valori del rendimento a carico parziale e dunque del rendimento medio stagionale. Nel caso di bassa temperatura di mandata si riduce anche le perdite di distribuzione ed di emissione. i sistemi di recupero di calore: appositi scambiatori consentono il riutilizzo di energia termica (sottoforma di acqua calda o aria calda) altrimenti dispersa nell’ambiente come, ad esempio, il calore sottratto al mosto o al vino da un impianto di refrigerazione o il contenuto termico dell’aria espulsa da un impianto di condizionamento durante il funzionamento invernale; collettori solari: è una tecnologia ormai ampiamente collaudata che utilizza la radiazione solare per produrre aria o acqua calda, per quanto questa fonte sia caratterizzata da una bassa densità energetica, da discontinuità e da rendimenti di conversione modesti. I dispositivi in grado di raccogliere e di trasmettere il calore del sole (collettori solari con serbatoio di accumulo e pompa di circolazione) possono operare a bassa o ad alta temperatura. I primi, detti anche pannelli solari, riescono a riscaldare acqua o aria fino ad 60 ÷ 90°C da utilizzarsi per usi sanitari, per riscaldamento di ambienti mediante impianti a pavimento o per le operazioni di cantina. I sistemi ad alta temperatura, invece, mediante particolari tecniche di captazione e di concentrazione, sono in grado di portare il fluido vettore fino a diverse centinaia di gradi, capace perciò di soddisfare fabbisogni energetici più impegnativi e per tutto l’anno, a costo però di una maggiore complessità costruttiva e di investimenti più consistenti. L’analisi di fattibilità dovrà mettere a confronto, mese per mese, i fabbisogni di acqua calda (in termini di quantità e di temperatura) con le potenzialità dell’impianto solare che si intende adottare. Esistono, infine, i sistemi cosiddetti passivi (edifici solari) che prevedono l’adozione di soluzioni progettuali e di tecniche costruttive che favoriscono la captazione e l’accumulo dell’energia solare nelle strutture dell’edificio stesso durante il periodo invernale in grado di dare un significativo contributo al riscaldamento degli ambienti, ing. Maines Fernando 73 Elementi per la progettazione di una cantina Analisi preliminare impianti di cogenerazione (di cui si è già riferito per l’energia elettrica); combustione di residui vegetali: la combustione delle biomasse derivanti dalle attività agricole o da quelle ad esse correlate (residui legnosi di potatura, da rinnovo di impianti o dalle operazioni di gestione dei boschi) possono dare un sostanzioso contributo all’autonomia energetica delle aziende agricole o vitivinicole soprattutto laddove sono presenti estese aree boschive. I risultati più convincenti si possono raggiungere con l’utilizzo di cippato e/o di pellet. Tali prodotti si caratterizzano per un prezzo di produzione per kW termico inferiore rispetto ai combustibili fossili anche nel caso venissero utilizzate per la biomassa caldaie a basso rendimento (70%). E’ importante ricordare che la resa termica dipende dalla materia d’origine e del contenuto in umidità (questa è bene sia inferiore a 10%). Mediamente il potere calorifico inferiore (PCI) varia da 3500 a 4500 kcal/kg e pertanto 3 kg circa di cippato equivalgono a 1 L di gasolio o a 1,23 Nm3 di metano. La cippatura e la pellettatura, inoltre, consentono una maggior facilità di stoccaggio e l’adozione di efficienti sistemi di alimentazione automatica delle caldaie e di allontanamento della cenere. Le caldaie con maggiore efficienza sono quelle con focolare sottoalimentato, le versioni con griglia mobile, le caldaie a fiamma inversa (per la combustione di biomasse di pezzatura medio grande) o le caldaie a letto fluido; la pirolisi e la gassificazione: anche queste due tecnologie consentono il recupero del contenuto energetico dei residui vegetali. Il primo è un processo termochimico che consente di produrre un combustibile liquido (pertanto più facilmente immagazzinabile e di più semplice gestione) in grado di rompere le molecole organiche complesse in molecole più semplici operando in condizioni di assenza di ossigeno e a temperature di 400 ÷ 800°C. La gassificazione, invece, converte le biomasse in un gas combustibile attraverso reazioni di ossidazione in difetto di ossigeno. Sebbene notevoli siano i vantaggi legati alla maggiore versatilità dei prodotti liquidi e gassosi prodotti da questi processi, e nonostante il mercato ora proponga anche impianti semplificati di piccola taglia, la pirolisi e la gassificazione richiedono un impegno gestionale e competenze piuttosto significativi; le pompe di calore: sono essenzialmente delle macchine frigorifere che permettono di ottenere energia termica utilizzabile per il riscaldamento ambientale partendo da energia elettrica con una resa fino a 3 ÷ 4 kW di energia termica per ogni kW di energia elettrica assorbita. La fonte da cui viene prelevato il calore può essere l’aria esterna, l’acqua di un lago, di un pozzo o del mare, il suolo, un refluo o l’aria di ripresa di un impianto di ventilazione, rendendo in tal modo le pompe di calore capaci di adattarsi a situazioni estremamente diversificate. Inoltre, il ciclo di funzionamento è reversibile e perciò la stessa macchina è utilizzabile per il raffrescamento estivo, caratteristica che rende questa tecnologia ideale per il condizionamento degli ambienti. Le pompe di calore pertanto si caratterizzano per un ing. Maines Fernando 74 Elementi per la progettazione di una cantina Analisi preliminare buon risparmio di energia, una maggiore flessibilità di funzionamento e l’assenza di emissioni nocive nell’ambiente di installazione. Un inconveniente non trascurabile è dato dai costi di investimento maggiori rispetto alle caldaie tradizionali; inoltre si deve verificare che la temperatura esterna (per i sistemi che prelevano il calore dall’aria esterna) non scenda, per lunghi periodi, al di sotto di 3 ÷ 5 °C; digestione anaerobica di residui organici: si basa su un processo di tipo biochimico che consiste nella demolizione, ad opera di micro-organismi anaerobici mesotermi, delle sostanze organiche complesse contenute nei reflui di cantina con conseguente produzione di biogas (per il 50 ÷ 70% composto da metano). Dopo un trattamento di essiccazione il biogas può essere utilizzato per alimentare caldaie per produrre calore. Un aspetto particolarmente interessate è che la digestione anaerobica contribuisce a ridurre il carico inquinante dei reflui di cantina. La produzione del biogas può diventare, perciò, un elemento di recupero economico in un processo in grado di risolvere uno problema sempre più pressante nella gestione degli impianti enologici. Inoltre, al termine del processo di digestione, i principali principi nutritivi (azoto, fosforo e potassio) già presenti nei reflui, si conservano integri conferendo all’effluente caratteristiche di fertilizzante. Due sono le possibile tecnologie da adottare: la prima è rappresentata dagli stagni di accumulo, cioè da semplici bacini all’aperto coperti da un telone galleggiante; la semplicità del sistema ha come contropartita la formazione di odori sgradevoli, una minore produzione di biogas e un elevato fabbisogno di spazio. Diversamente, con i reattori anaerobici, aumenta notevolmente l’efficienza del processo depurativo e la resa in biogas ma anche la complessità di gestione e l’entità degli investimenti. Entrambi i sistemi richiedono ulteriori studi e verifiche per aumentare le possibilità di applicare queste metodologie alle realtà enologiche italiane, per ora decisamente ridotte, in particolare a causa della elevata variabilità quantitativa e qualitativa dei reflui di cantina nel corso dell’anno. 2.5.3 Acqua Può sembrare poco attinente parlare dell’acqua nel paragrafo dedicato all’analisi dei fabbisogni energetici, ma l’importanza che tale fluido assume nei processi di produzione enologica può giustificarne l’assimilazione ad una forma di energia. Il valore strategico dell’acqua è cresciuto di pari passo con la consapevolezza che non si tratta di un bene inesauribile e che sempre più si dovranno adottare strategie di contenimento dei consumi e di limitazione della produzione di reflui, quanto meno per motivi di tipo economico, visto che i relativi oneri sono in costante aumento. Per questi motivi, così come per i fabbisogni energetici, è opportuno effettuare una attenta analisi dei consumi d’acqua al fine di individuare le possibili soluzioni operative ed impiantistiche in grado di ottimizzare l’uso di questa fondamentale risorsa. Prima di tutto devono essere analizzati i fabbisogni da un punto di vista sia quantitativo che qualitativo (portata, pressione di esercizio, temperatura e caratteristiche organolettiche) tenendo conto di tutti i possibili impieghi nel corso del processo produttivo. Per la quantificazione, in particolare, si devono considerare non tanto i valori medi ma quelli giornalieri di punta nel corso di ciascuna fase operativa (ammostamento, vinificazione, travasi, …) nei casi in cui si riscontra la necessità di accumulo in vasche di raccolta qualora non sia garantita la costanza di approvvigionamento in termini di portata e/o di pressione di esercizio. ing. Maines Fernando 75 Elementi per la progettazione di una cantina Analisi preliminare I risultati possono essere riassunti in apposite tabelle riportanti per ogni utilizzo i seguenti valori: consumi totali60 (hL/anno); portata massima richiesta (L/s) e tempi di utilizzo; pressione di esercizio (bar); caratteristiche richieste: potabilità, soglia di durezza, …; modalità di utilizzo. Ora è possibile differenziare i consumi in base alle caratteristiche dell’acqua individuando il fabbisogno di: acqua potabile, avente cioè caratteristiche fisiche, chimiche e batteriologiche contenute entro i limiti indicati dallo specifico decreto del Presidente del Consiglio del 08 febbraio 1985 e successive modifiche, da accertarsi mediante opportune analisi; acqua non potabile: si tratta di acque che non rispettano i limiti previsti per la potabilità, ma che non devono comunque contenere nulla che risulti inquinante o pericolosa per le persone che con essa vengono a contatto. Possono essere utilizzate per gli impianti antincendio, per l’alimentazione dei servizi igienici, per usi irrigui o per vasche ornamentali e per il lavaggio di pavimentazioni e di attrezzature o di macchinari che non vengono a contatto con il vino; acque (potabili e non potabili) a basso grado di durezza. La durezza è dovuta alla presenza di sali di calcio e di magnesio in soluzione, misurata in g/hL di acqua (1 grado francese corrisponde a 1g di CaCO3 per ettolitro). Oltre i 60°C i bicarbonati di calcio e di magnesio precipitano sottoforma di carbonati insolubili (durezza temporanea); i sali rimasti in sospensione determinano la durezza permanente. Per acqua destinata al consumo umano è consentito l’impiego di acqua di durezza compresa fra 15 e 50 gradi francesi. Tali valori risultano, invece, eccessivi nel caso di impianti per la produzione di acqua calda o di vapore. L’opportunità di introdurre uno studio approfondito sull’utilizzo delle acque già in fase di progettazione, è giustificato dalla consapevolezza di quali oneri siano legati al processo per la potabilizzazione, che nei casi più gravosi richiedono una serie molto articolata di interventi che possono andare dalla predecantazione fino alla disinfezione di mantenimento con cloro gassoso. Anche l’addolcimento allo scopo di ridurre la durezza, può essere un processo impegnativo (si va dalla semplice decarbonatazione fino ad una demineralizzazione spinta) con complessità variabile in funzione dell’utilizzo previsto (utilizzo umano, produzione di acqua calda, alimentazione di caldaie per la produzione di vapore, …). L’ultimo passaggio prevede l’analisi delle possibili fonti di approvvigionamento per verificare l’effettiva capacità potenziale di soddisfare le richieste precedentemente quantificate e qualificate. Di ogni fonte si dovrà valutare la qualità dell’acqua, la quantità disponibile nel corso dell’anno, la pressione di esercizio, le garanzie di continuità della fornitura e nella composizione. Generalmente le cantine si approvvigionano mediante: acquedotto (normalmente quello municipale): rappresenta la principale fonte di acqua potabile. In funzione della portata e della pressione di esercizio sarà possibile determinare se il punto di presa può essere diretto o se sarà necessario predisporre un serbatoio di raccolta nel caso in cui la pressione dell’acquedotto sia insufficiente o la portata sia eccessivamente variabile; acque sorgive: diventa necessaria la predisposizione di una camera di captazione, di norma interrata in grado di garantire rigorosi requisiti di igiene; pozzi: possono essere artesiani (in pressione) o freatici; in ogni caso è importante valutare la quantità di acqua che può essere emunta nell’unità di tempo al fine di 60 Diverse ricerche hanno cercato di quantificare i consumi medi delle cantine. In letteratura si trovano valori molto diversificati (da meno di un litro di acqua fino ad oltre 10 litri per litro di vino prodotto) a dimostrazione della scarsa attendibilità e scarsa attenzione con la quale in cantina viene monitorato il consumo di acqua. Si possono comunque assumere valori medi che si aggirano attorno ai 2 ÷ 3 litri di acqua per litro di vino prodotto. ing. Maines Fernando 76 Elementi per la progettazione di una cantina Analisi preliminare evitare prelievi eccessivi (che possono determinare trasporto in sospensione di particelle solide e abbassamento del livello idrostatico della falda) o emungimenti modesti (con conseguente ristagno e possibilità di inquinamento). Generalmente i pozzi forniscono acque di buona qualità che necessitano quasi esclusivamente di filtrazioni meccaniche; acque superficiali (fiumi, canali, torrenti, laghi): rappresentano la fonte di approvvigionamento più problematica in quanto richiedono i maggiori interventi di tipo fisico e chimico, per il controllo ed il raggiungimento di livelli accettabili per le caratteristiche essenziali; acqua piovana, destinata prevalentemente per usi irrigui o comunque non potabili. Tutti questi elementi consentono di individuare, già in fase di progettazione, le possibili soluzioni tecniche ed organizzative per ridurre i consumi di acqua (in particolare di quella potabile) e per adottare soluzioni indirizzate al riutilizzo delle acque. Infatti in futuro diventerà sempre più opportuno valutare la possibilità di riciclare le acque per usi che non richiedono elevate caratteristiche qualitative recuperando acque già utilizzate ed opportunamente raccolte e stoccate in vasche con il risultato, nel contempo, di favorire e di semplificare i successivi trattamenti di depurazione. Ulteriori contrazioni dei consumi di acqua si possono ottenere adottando, per le operazioni di pulizia, dispositivi operanti ad alta pressione o che utilizzano vapore. Non va dimenticato infine che, come per l’energia elettrica, anche semplici comportamenti più responsabili e attenti agli sprechi possono contribuire in modo significativo alla riduzione dei fabbisogni di acqua. 2.6 Analisi dell’impatto ambientale Negli ultimi anni è aumentata la consapevolezza del progressivo deterioramento dell’ambiente a causa dell’attività dell’uomo e della conseguente necessità di correggerne gli effetti negativi. In ciò trova giustificazione l’intervento legislativo, attraverso norme sempre più rigorose e specifiche, con l’obiettivo primario di contenere l’impatto ambientale connesso ad ogni attività umana, soprattutto se di tipo produttivo. Le cantine non fanno eccezione. Diversamente da quanto comunemente si crede, le produzioni enologiche, per quanto caratterizzate da materie prime naturali e da processi produttivi tradizionali, presentano un impatto ambientale tutt’altro che trascurabile, se solo si pensa che ad un metro cubo di acque di lavaggio corrisponde il carico inquinante giornaliero equivalente a quello di 100 persone. Inoltre gli effetti sono aggravati da altri aspetti quali: la spiccata stagionalità delle produzioni e le accentuate fluttuazioni del carico idraulico e del carico inquinante in funzione del tipo di lavorazione o di attrezzatura utilizzata; la concentrazione di molti impianti enologici in aree territoriali ristrette e la concentrazione di elevate produzione in singole realtà produttive come nel caso delle Cantine Sociali. ing. Maines Fernando 77 Elementi per la progettazione di una cantina Analisi preliminare Per coloro che gestiscono una cantina non è più possibile, come nel recente passato, limitare il problema ad un semplice allontanamento dei rifiuti e dei reflui. Il rispetto delle normative vigenti richiede un cambiamento nei metodi di produzione e nella gestione dei rifiuti. Già in fase di ideazione e di progettazione della cantina, si devono valutare l’impegno organizzativo e gli oneri economici connessi allo smaltimento dei reflui e dei rifiuti che, soprattutto nel caso di piccole realtà produttive, possono risultare particolarmente impegnativi. E’ pertanto necessario individuare le soluzioni in grado di ridurre la quantità di rifiuti e di reflui, di abbassarne il carico inquinante e di incentivarne la valorizzazione attraverso forme di recupero dei materiali e di energia. A tale fine l’analisi progettuale deve mettere in evidenza i seguenti elementi: le quantità e le caratteristiche qualitative dei rifiuti prodotti nelle diverse fasi produttive; le caratteristiche del territorio significative per il processo di smaltimento come ad esempio la distanza della cantina dalla rete fognaria, l’adiacenza con centri abitati, i parametri operativi dei depuratori presenti in zona (capacità depurativa, entità delle utenze connesse, …). La corretta e razionale gestione dei rifiuti e dei reflui è un tassello importante per il raggiungimento della certificazione di qualità ambientale secondo la norma ISO 14001. E’ questa la norma internazionale di riferimento per le aziende che intendono impostare un sistema di gestione secondo principi di difesa dell’ambiente e di sviluppo sostenibile. Tutto il processo produttivo deve essere analizzato dal punto di vista dell’impatto sull’ambiente per individuare gli aspetti ed i passaggi significativi sulla base di criteri oggettivi (rispetto dei limiti di legge, pareri di tutti i soggetti interessati, …). Normalmente si intraprende questo percorso dopo aver conseguito la certificazione della qualità secondo le norme ISO 9001, in modo da mettere a punto un sistema ambiente partendo da un sistema qualità in atto, ben condiviso e gestito da tutto il personale. Questi i benefici che ci si può attendere: una concreta testimonianza della volontà di difendere il proprio territorio nel rispetto della tradizione e dell’ambiente, elementi, questi, sempre più apprezzati dal consumatore e dai mercati, in particolare quelli del Nord Europa; il miglioramento dell’organizzazione operativa e dell’ambiente di lavoro; una migliore efficienza nel controllo e nella prevenzione di possibili rischi di contaminazione dei prodotti o dell’ambiente; la riduzione dei costi assicurativi; un migliore rapporto con la pubblica amministrazione. 2.6.1 Rifiuti solidi La maggior parte gli scarti delle produzioni enologiche secondo l’attuale normativa di riferimento (D.Legisl. n. 22 del 5 febbraio 1997 noto come decreto Ronchi) sono considerati rifiuti speciali, come specificato nell’art. 7 relativo ai rifiuti provenienti da attività agricole ed agroindustriali e perciò da smaltirsi in apposite discariche o idonei impianti. La stessa ing. Maines Fernando 78 Elementi per la progettazione di una cantina Analisi preliminare normativa, inoltre, incentiva l’introduzione di tutti i processi in grado di favorire la riduzione dei rifiuti e della loro pericolosità, attraverso il riutilizzo, il riciclaggio o l’autosmaltimento. In questa prospettiva diverse possono essere le stategie in grado di restituire ai materiali di scarto (raspi, vinacce, fecce, …) un valore effettivo (commerciale o agronomico) o derivante semplicemente dalla mancata spesa di smaltimento in discarica: il compostaggio: può essere applicato a tutti i materiali di origine organica ed in particolare per raspi e vinacce; non richiede grandi investimenti economici o elevati indici di manodopera; rimangono delle perplessità legate alla possibilità di ottenere un prodotto finale ricco in metalli pesanti (soprattutto rame); la distribuzione diretta sul terreno: vietata a livello nazionale dalla normativa vigente, in contesti particolari con autonomia legislativa è consentita a fini agronomici per raspi e/o vinacce esauste61; la distribuzione sul terreno può essere utilizzata anche per i fanghi derivanti dall’eventuale impianto di depurazione dei reflui di cantina per quanto difficoltà di ordine tecnico-applicativo fanno spesso preferire il conferimento in discarica; la combustione in caldaia: applicabile nel caso di materiali organici con un ridotto contenuto in umidità possibilmente in associazione ad altri residui vegetali, consentono produzioni non trascurabili di energia termica; il conferimento a distillerie: rappresenta la principale forma di riutilizzo per le vinacce sgrondate o pressate e in parte anche per la feccia; in tal modo si riesce ad allontanare un materiale altrimenti destinato allo smaltimento, si recupera il corrispettivo valore commerciale ed inoltre si assolve all’obbligo delle prestazioni viniche. Recuperi economici si possono avere anche in altri casi laddove materiali particolari, altrimenti destinati ad esser considerati rifiuti, vengono richiesti per particolari produzioni industriali come i depositi di bitartrato di potassio o i vinaccioli. Diverso è il caso dei residui di filtrazione, cioè di quei materiali di diversa origine utilizzati per la formazione del pannello o del prepannello utilizzati nei filtri, per i quali non esistono alternative allo smaltimento in discarica per rifiuti speciali. Si dovranno perciò adottare corrette procedure di raccolta e di stoccaggio differenziati per evitare spandimenti o la contaminazione di altri materiali. Lo stesso vale per le confezioni vuote dei prodotti chimici, che devono essere manipolati e opportunamente raccolti in appositi contenitori con le modalità utilizzate per i prodotti fitosanitari. Infine si devono considerare diversi rifiuti non speciali, come i rottami di vetro, da raccogliere e conferire possibilmente in modo differenziato. Un caso particolare è dato da tutti i materiali utilizzati per gli imballaggi (cartoni, film plastici, …) e dagli oli lubrificanti per i quali la normativa prevede il conferimento obbligatorio secondo modalità definite dagli specifici consorzi di raccolta. Una corretta analisi preliminare relativa ai rifiuti solidi deve partire dalla determinazione delle tipologie e delle quantità di scarti prodotti da ogni fase operativa così come già evidenziato nel corso dell’analisi funzionale. Per ogni tipo di rifiuto si dovranno valutare tutti i passaggi, dal momento della loro produzione fino al loro conferimento per un corretto smaltimento, in quanto le conseguenze e le implicazioni progettuali non sono per nulla trascurabili. In particolar modo si dovranno considerare i sistemi e le modalità di produzione, di raccolta e di trasporto dei rifiuti. Questi dipendono chiaramente dalle quantità in gioco e dalla tipologia dei rifiuti. La tendenza è quella di meccanizzare queste fasi soprattutto nei casi di scarti prodotti nelle concitate fasi della vinificazione. 61 Ad esempio in provincia di Bolzano i raspi e le vinacce sono stati eliminati dall’elenco dei rifiuti, mentre in provincia di Trento, con Decreto del Presidente della Giunta Provinciale, viene consentito lo spargimento (preventivamente comunicato all’APPA ed al Comune interessato, su terreni non coltivati a vite di vinacce e raspi fino a 15 tonnellate per ettaro di tal quale (5 tonnellate di sostanza secca). Si deve ricordare che la dispersione di raspi e vinacce in campagna si configura come attività di recupero e di smaltimento di rifiuti e pertanto soggetta all’iscrizione delle quantità detenute sul registro di carico e scarico rifiuti, l’emissione del formulario per il trasporto e l’iscrizione del trasportatore all’albo nazionale dei gestori ambientali. A tali obblighi in Trentino non sono soggette le aziende agricole con cantina annessa che spargono su propri terreni. ing. Maines Fernando 79 Elementi per la progettazione di una cantina Analisi preliminare Particolarmente importante è il problema dello stoccaggio temporaneo, cioè nel periodo di tempo che precede l’effettivo allontanamento dalla cantina, soprattutto per quei rifiuti prodotti in discrete quantità ed in tempi relativamente brevi (raspi, vinacce e fecce). Una buona soluzione consiste nel predisporre, all’interno del piazzale di lavoro, un’area appositamente attrezzata con container, cassonetti, serbatoi o platee, possibilmente protetta dalle precipitazione mediante, ad esempio, una tettoia. Per maggiori dettagli in proposito, si veda il relativo paragrafo nel capitolo dedicato ai reparti. Infine per tutti gli altri rifiuti (speciali e non) si dovrà predisporre di una area idonea ad accogliere i contenitori per la raccolta differenziata. Quest’area, così come gli altri depositi temporanei, sarà disposta ed organizzata in modo da garantire un facile accesso ai mezzi destinati al trasporto e da permettere un ottimale svolgimento delle operazioni di carico, siano esse manuali, meccanizzate o automatiche, anche nel caso di avverse condizioni climatiche. 2.6.2 Reflui Rappresentano l’insieme delle acque di scarico originate o prodotte nel corso delle seguenti fasi operative: il lavaggio dei macchinari, dei serbatoi utilizzati per la vinificazione e lo stoccaggio, delle attrezzature e dei dispositivi impiegati nei diversi passaggi operativi di lavorazione dell’uva, del mosto e del vino; il lavaggio dei piazzali, dei reparti e dei locali accessori; il lavaggio delle bottiglie; i processi di refrigerazione; la condensazione del vapore utilizzato nelle operazioni di sanitizzazione, per la linea di imbottigliamento, negli impianti di concentrazione dei mosti, ecc. Come si può notare, si tratta di una produzione dei reflui fortemente caratterizzata da discontinuità, variabilità e da una spiccata stagionalità degli apporti, concentrati particolarmente in alcuni mesi dell’anno, in particolare nel periodo della vendemmia (45 %), durante i travasi (35 %) e l’imbottigliamento (15 %). Molti fattori possono influire sulle quantità degli scarichi e fra questi i principali sono le produzioni per ettaro, il grado di maturazione del raccolto, le dimensioni della cantina, le tipologie di vino prodotto ed i relativi metodi di produzione, le attrezzature utilizzate ed il loro livello di efficienza e di razionalità, le fonti di approvvigionamento ed il costo dell’acqua. Risulta perciò difficile riuscire a stimare preventivamente le quantità di reflui che una cantina produrrà. Molto utili potranno risultare le informazioni derivanti da esperienze precedenti o dalle ricerche fatte in diverse aree vinicole italiane che hanno evidenziato un rapporto medio fra i m3 di reflui e i m3 di vino prodotto di 1,6 ÷ 2,8, valori di poco inferiori a quelli dei consumi idrici. Lo scopo principale di un’attenta analisi preliminare non è solamente quello di quantificare i reflui ma anche quello di valutare quali soluzioni progettuali e quali strategie operative si possono adottare per razionalizzare e per ridurre le quantità di scarichi da smaltire. Le principali linee guida sono: l’installazione di contatori che consentono di stabilire le principali fonti di produzione di reflui nel corso del processo produttivo al fine di individuare le strategie di contenimento (e di conseguente risparmio di acqua); la sensibilizzazione del personale, attraverso attività di formazione, all’uso responsabile della risorsa acqua; l’adozione di rubinetti a chiusura automatica applicati alle tubazioni mobili utilizzate per i lavaggi; l’utilizzo di vasi vinari e di attrezzature con pareti particolarmente lisce per limitare l’adesione di particelle solide e assicurare una più facile rimozione; l’impiego di attrezzature come le idropulitrici ad alta pressione, le stazioni ad ultrasuoni per la pulizia delle bottiglie o i limitatori di flusso che consentono una riduzione significativa dei consumi idrici; la raccolta delle acque poco inquinate (ad esempio quelle utilizzate per i risciacqui) in idonei sistemi di stoccaggio per consentirne il riutilizzo; ing. Maines Fernando 80 Elementi per la progettazione di una cantina Analisi preliminare il recupero di acqua dai reflui mediante osmosi inversa, micro o nano filtrazione. Si tratta di tecnologie complesse e che richiedono alti investimenti, giustificabili solo in situazioni di grave deficit idrico. Un ulteriore elemento fondamentale per la corretta gestione dei reflui è la conoscenza della loro composizione e del relativo carico inquinante. Questo è dovuto principalmente a sostanze di natura organica, in sospensione o in soluzione (zuccheri, acidi organici, tensioattivi, tannini, …), a particelle solide inorganiche (particelle di terra, farine fossili, …) ed a composti solubili inorganici (acido solforoso e, soprattutto, composti derivanti da disinfettanti e detergenti). Nei reflui, in generale, prevalgono le sostanze organiche rispetto a quelle inorganiche così come è maggiore la frazione solubile rispetto al materiale solido insolubile, per quanto le relative percentuali possono subire sensibili variazioni in funzione dei diversi passaggi operativi, delle modalità esecutive adottate e dalle attrezzature utilizzate. Ne deriva, comunque, un carico inquinante non indifferente e di gran lunga superiore a quello dei reflui domestici a causa, in primo luogo, dei residui di lavorazione che rientrano fra le sostanze particolarmente inquinanti dal punto di vista organico. A titolo di esempio riportiamo dei valori di riferimento del COD62 caratteristico dei reflui prodotti nelle diverse fasi operative: vendemmia e vinificazione: 15000 ÷ 30000; primi travasi: 4000 ÷ 15000; imbottigliamento: 1000 ÷ 3000; distillazione (borlande): 20000 ÷ 120000. L’assunzione di corrette soluzioni progettuali può contribuire in modo significativo anche alla riduzione del carico inquinante, così come un efficiente controllo dei processi produttivi. Ecco le principali strategie di indirizzo: la separazione e la raccolta preventiva dei residui solidi mediante primi interventi di pulizia operati a secco (con scopa e spazzoloni) ed aria compressa o l’eliminazione a secco dei panelli filtranti; l’attenta raccolta degli elementi solidi come le etichette o i resti di sughero durante le fasi di imbottigliamento e di confezionamento, oppure la loro intercettazione mediante sistemi di setacciamento (cesti a reticella) posti nei pozzetti di scolo dei reflui; il recupero della maggior quantità possibile di feccia da inviare alla distillazione; la verifica e la manutenzione delle macchine e delle attrezzature al fine di evitare le perdite di materiale intorbidante; l’addestramento del personale affinché sia posta la massima attenzione per evitare traboccamenti o fuoriuscite accidentali di mosto o di vino durante le fasi di chiarifica o di filtrazione; l’utilizzo di detergenti e disinfettanti scelti correttamente in funzione al tipo di superficie e di rivestimento da detergere e dei sistemi di pulizia adottati, prediligendo possibilmente prodotti a minor impatto sull’ambiente; si devono inoltre seguire le indicazioni del produttore relativamente alla preparazione dei dosaggi e alle condizioni operative (forza meccanica da applicare, temperatura dell’acqua, tempo di esecuzione, …). Nell’ultimo passaggio è necessario effettuare la scelta del sistema di depurazione. Infatti la normativa in vigore63 prevede l’obbligo del trattamento dei reflui di cantina che sono equiparati, in generale, a scarichi industriali. Le possibili soluzioni adottate per la depurazione sono: scarico in pubblica fognatura: in questo caso gli scarichi sono sottoposti alle norme tecniche ed ai valori limite adottati dai gestori della rete ed approvati dall’amministrazione pubblica responsabile. Ad esempio in provincia di Bolzano viene richiesto, nel caso di scarichi superiori ai 10 m3 al giorno, l’utilizzo di opportune 62 Parametro di riferimento del grado di inquinamento che indica la quantità di ossigeno espressa in mL, necessaria per ossidare per via chimica la sostanza organica presente in un litro di refluo. 63 Testo Unico riferito al D. Lgs del 29 aprile 2006 n° 152, norme regionali o provinciali in base alle relative competenze in materia di tutela delle acque, gestione dei rifiuti, agricoltura, tutela del territorio e della salute e regolamenti locali d’igiene e disciplina degli scarichi sul suolo. ing. Maines Fernando 81 Elementi per la progettazione di una cantina Analisi preliminare vasche di omogeneizzazione ed equalizzazione64 con predepurazione meccanica con stacci a maglia 2 mm. Inoltre l’emissione in fognatura deve avvenire durante la notte quando è ridotto l’apporto di scarichi civili. A tali obblighi non sono sottoposte le cantine che producono una quantità di reflui minore ai 1000 m3 annui, essendo tali scarichi equiparati a quelli di tipo civile. In Trentino la legislazione richiede che tutti i reflui di cantina debbano essere depurati per essere immessi in fognatura ad eccezione delle cantine che vinificano meno di 100 t di uva all’anno, per le quali è consentito lo scarico diretto in fognatura. In caso di assenza di depuratore comunale a cui allacciarsi è necessario prevedere lo stoccaggio in vasche di omogeneizzazione ed equalizzazione e successivo conferimento al depuratore appoggiandosi a ditte specializzate nel conferimento. Bisogna sottolineare che tale metodologia, oltre a determinare elevati costi per la cantina, determina un sovraccarico con conseguente malfunzionamento dei depuratori comunali a causa dei picchi stagionali nell’emissione dei reflui di cantina e della frequente concentrazione delle cantine in aree territoriali ristrette; scarico sul terreno: i reflui devono essere riversati il più rapidamente possibile su ampie superfici in modo da non comportare né una infiltrazione significativa di inquinanti nelle falde acquifere, né un eventuale scorrimento superficiale. Diventa, perciò, inutilizzabile in condizioni di terreno gelato o in periodi in cui le sostanze nutrienti presenti negli scarichi possono subire fenomeni di dilavamento (periodi ad elevata piovosità). Tali caratteristiche finiscono per limitare fortemente questa pratica, per altro spesso vietata a livello locale, confinandola al caso delle piccole cantine. Studi più accurati sono ancora necessari per la messa a punto di soluzioni tecniche ed organizzative in grado di favorire un più efficace riutilizzo agronomico (irrigazione di soccorso dei vigneti o per la veicolazione dei prodotti fitoiatrici) dopo le necessarie fasi di pretrattamento; autodepurazione in azienda: i crescenti costi per lo smaltimento dei reflui rendono sempre più conveniente l’adozione di impianti di depurazione autonomi, soprattutto nel caso di cantine di dimensioni medio-grandi, nonostante gli elevati oneri in termini di manodopera e di impegno organizzativo. La scelta della tecnologia più adatta dipende da molti fattori (caratteristiche quantitative e qualitative dei reflui, presenza di depuratori già attivi in zona, costi di depurazione, possibilità di istituire consorzi con altre cantine, normativa locale di riferimento, indirizzi delle amministrazioni locali, andamento climatico, disponibilità di spazio, livello di preparazione del personale, coscienza ambientale, …) caratteristici di ogni realtà produttiva e difficilmente riconducibili a criteri di validità generale. Il processo di depurazione più utilizzato è quello di digestione aerobica a fanghi attivi65 per la maggiore efficienza e la maggior semplicità impiantistica, che comprende tre fasi: 64 Tali vasche, generalmente interrate in cemento armato, devono assicurare una autonomia di stoccaggio di almeno alcuni mesi. 65 Altri sistemi alternativi, oggetto di continua sperimentazione (per migliorarne la semplicità di gestione, il rapporto costi - benefici, la fattibilità applicativa ed il rispetto dei limiti fissati dalla normativa per gli effluenti finali), sono la digestione anaerobica (che consente anche un recupero energetico grazie alla produzione di biogas), i processi di evaporazione, l’osmosi inversa ed altri ancora, che devono superare difficoltà applicative prima di divenire ing. Maines Fernando 82 Elementi per la progettazione di una cantina o o o Analisi preliminare separazione meccanica dei solidi contenuti nei reflui e la sedimentazione delle sostanze intorbidanti in sospensione; depurazione biologica attuata grazie all’attività di microrganismi che, in ambiente aerobico, trasformano la sostanza organica presente in energia per il loro nutrimento ed in sostanze inorganiche come CO2 e H2O. Alla fine del processo i fanghi risultanti devono essere smaltiti in discarica, in inceneritore o in impianti di compostaggio, dopo idonei trattamenti di inspessimento e di stabilizzazione; depurazione per l’abbattimento dei nitrati e dei fosfati eventualmente presenti nell’effluenti. Questo stadio, il più complesso, spesso manca nei depuratori attualmente attivi, anche quelli comunali, per quanto la normativa ne prevedeva l’obbligo a partire dal 2004. Lo scarico degli effluenti risultanti dalla depurazione in corpi idrici superficiali, può essere autorizzato dagli organi competenti (Provincia o Comune) dopo aver verificato il rispetto dei limiti di emissione prefissati dalla normativa nazionale vigente o di quelli fissati dalle Regioni, che possono reinterpretare i primi solo in senso più restrittivo. 2.6.3 Emissioni inquinanti nell’aria A differenza di altre attività produttive, le cantine si caratterizzano per emissioni inquinanti in atmosfera decisamente ridotte sia in termini di quantità che di pericolosità; inoltre si tratta di eventi circoscritti nel tempo. E’ questo il caso delle emissioni di gas di scarico da parte dei trattori che possono raggiungere livelli critici nelle ore di punta durante le fasi di consegna delle uve in grandi cantine dove conferiscono molti viticoltori. Nel corso del periodo vendemmiale si possono verificare anche emissioni di odori molesti connessi ad operazioni come la diraspatura, la pigiatura, la pressatura, la fermentazione, la svinatura ed i travasi, in particolare se tali operazioni avvengono in reparti posti all’aperto. Tale contesto richiede una particolare attenzione in quanto l’effetto di disturbo viene amplificato dalla concomitante presenza di elevati livelli di rumore. Emissioni moleste sono inoltre connesse allo stoccaggio temporaneo, nei piazzali o in aree adiacenti alla cantina, di vinacce o raspi (in cumuli, in container, su bilici o in cassoni), in particolare nel corso delle operazioni di movimentazione. Per l’emissione di sostanze odorigene non esistono specifiche norme a livello nazionale. Tuttavia, nella disciplina relativa alla qualità dell'aria, all’inquinamento atmosferico ed ai rifiuti si possono individuare alcuni criteri atti a disciplinare le attività produttive in modo da limitarne le molestie olfattive sulla popolazione, riferendosi alle seguenti norme: effettivamente competitivi. Particolarmente interessante si sa dimostrando la fitodepurazione visto il ridotto impatto ambientale che caratterizza tale metodologia (per maggiori approfondimenti vedere lo specifico capitolo). ing. Maines Fernando 83 Elementi per la progettazione di una cantina Analisi preliminare artt. 216 e 217 del R.D. 27 luglio 1934 n. 1265 e successivi decreti di attuazione, in particolare il DM 5 settembre 1994: indicano i criteri per la localizzazione di alcune tipologie di impianti in modo da limitarne, a livelli accettabili, l’impatto sulla popolazione; L. 13 luglio 1966, n. 615 – Provvedimenti contro l’inquinamento atmosferico -, e relativi decreti di attuazione costituiti dal DPCM 21 luglio 1989 e dal DM 12 luglio 1990: prevede l’obbligo per le attività produttive di dotarsi di dispositivi atti a contenere il più possibile le emissioni; DPR 24 maggio 1988 n. 203: relativo a norme per la tutela della qualità dell’aria, riguarda tutti gli impianti che possono dare luogo ad emissioni in atmosfera; D. Lgs 5 febbraio 1997 n. 22: prescrive che le attività di recupero e smaltimento dei rifiuti siano condotte senza creare inconvenienti da rumori e da odori; DM 5 febbraio 1998: prevede, per i rifiuti compostabili, lo stoccaggio in ambienti confinati per il controllo delle emissioni e l’impiego di idonei sistemi di abbattimento; D. Lgs 4 agosto 1999 n. 372 (in recepimento della direttiva 96/61/CE) - norme in materia di rifiuti -: relativa alla prevenzione integrata dell'inquinamento; art. 647 del Codice Penale (Getto pericoloso di cose) e art. 844 del Codice Civile (Immissioni). In particolare il progettista, nella ricerca di corrette strategie progettuali e logistiche da adottare, deve tenere in considerazione la prossimità con eventuali insediamenti abitativi o con aree destinate a servizi o ad attività ricreative, in termini di distanza e di posizione relativa in funzione dell’intensità e della direzione dei venti dominanti. Più problematica risulta la gestione delle emissioni di odori molesti connessi ai sistemi di raccolta e di trattamento dei reflui, in particolare nel caso di processi che prevedono trattamenti di agitazione e di ossigenazione per turbolenza (nel qual caso si può avere anche la diffusione di aerosol), oppure in presenza di deposito di fanghi in fase di inspessimento o di stabilizzazione. L’intensità delle emissioni risulta più critica nel caso di sistemi di depurazione anaerobici. 2.6.4 Inquinamento acustico Si definisce inquinamento acustico l’introduzione di rumore nell’ambiente abitativo o nell’ambiente esterno, tale da provocare fastidio o disturbo al riposo e alle attività umane, pericolo per la salute umana, deterioramento degli ecosistemi, dei beni materiali, dei monumenti, dell’ambiente abitativo, dell’ambiente esterno o tale da interferire con le legittime fruizioni degli ambienti stessi. Anche i processi produttivi che si svolgono in cantina sono causa di inquinamento acustico sull’ambiente circostante, per quanto le emissioni sonore tipiche delle produzioni enologiche siano caratterizzate da intensità non elevate, discontinue nel corso della giornata e concentrate in ristretti periodi dell’anno. Ciò non significa che il problema sia da trascurare. E’ invece opportuno, fin dalle fasi preliminari della progettazione, valutare tutti gli elementi che concorrono alla produzione ed alla emissione di rumore e quali soluzioni sono in grado di contenere l’impatto sull’ambiente che ne deriva. Negli ultimi decenni è stata rivolta a questo forma di inquinamento una attenzione sempre maggiore che si è concretizzata in una complessa normativa sia a livello nazionale che a livello regionale. Il principale riferimento è dato dalla Legge quadro del 26 ottobre 1995 n. 447 (e ing. Maines Fernando 84 Elementi per la progettazione di una cantina Analisi preliminare successivi decreti attuativi66), dal D.P.C.M. del 14 novembre 1997 e dal D. Lgs. 4 settembre 2002 n° 262 in attuazione della direttiva 2000/14/CE concernete l’emissione acustica ambientale delle macchine ed attrezzature destinate a funzionare all’aperto. La disciplina delle immissioni moleste nei rapporti tra privati, invece, va rinvenuta nell’art. 844 del Codice Civile (Immissioni) e nell’art 659 de Codice Penale (Disturbo occupazioni o riposo delle persone). In particolare la legge quadro 447/95 definisce i principi fondamentali per la tutela dell’ambiente abitativo ed esterno dall’inquinamento acustico67 e definisce le competenze dello Stato (determinazione dei valori limite di emissione e di immissione, la definizione delle tecniche di rilevamento e di misurazione dell’inquinamento acustico, …), delle Regioni e delle Provincie autonome (definizione dei criteri per la classificazione acustica dei territori comunali, criteri per la redazione della documentazione di impatto acustico, …) e dei Comuni (classificazione del territorio in zone acustiche, adozione di regolamenti, …). Da tale corpo giuridico trova origine e giustificazione l’obbligo di allegare una specifica relazione alla domanda di concessione edilizia per la realizzazione, l’ampliamento o la ristrutturazione di un edificio destinato ad attività produttiva. La relazione, redatta da un tecnico abilitato, deve illustrare le caratteristiche acustiche dell’edificio, gli accorgimenti, i materiali e le tecnologie utilizzate per l’insonorizzazione e l’isolamento acustico al fine di verificare la compatibilità con il contesto in cui si interviene. Il Sindaco, in sede di rilascio del certificato di agibilità o di autorizzazione all’esercizio di attività produttiva, può disporre l’effettuazione di rilievi fonometrici per verificare la conformità delle opere alle disposizione di legge e a quanto contenuto nella relazione depositata con la domanda di concessione edilizia (art.18). In sede di analisi preliminare è necessario individuare, prima di tutto, i limiti fissati per le emissioni sonore secondo quanto previsto dal D.P.C.M. del 14 novembre 1997, ripresi o eventualmente reinterpretati (in senso restrittivo) dalle normative regionali. Tali limiti si differenziano in funzione della destinazione d’uso del territorio secondo la seguente classificazione definita dalla legge quadro 447/95: classe I – aree particolarmente protette: rientrano in questa classe le aree nelle quali la quiete rappresenta un elemento di base per la loro utilizzazione: aree ospedaliere, scolastiche, aree destinate al riposo ed allo svago, aree residenziali rurali, aree di particolare interesse urbanistico, parchi pubblici, ecc.; classe II – aree destinate ad uso prevalentemente residenziale: rientrano in questa classe le aree urbane interessate da traffico prevalentemente veicolare locale, con bassa densità di popolazione, con limitata presenza di attività commerciali ed assenza di attività industriali ed artigianali; classe III – aree di tipo misto: rientrano in questa classe le aree urbane interessate da traffico veicolare locale o di attraversamento, con media densità di popolazione, con presenza di attività commerciali, uffici con limitata presenza di attività artigianali e con assenza di attività industriali; comprendono, inoltre, le aree rurali interessate da attività che impiegano macchine operatrici; classe IV – aree di intensa attività umana: rientrano in questa classe le aree urbane interessate da intenso traffico veicolare, con alta densità di popolazione, con elevata presenza di attività commerciali ed uffici, con presenza di attività artigianali; le aree in prossimità di strade di grande comunicazione e di linee ferroviarie; le aree portuali, le aree con limitata presenza di piccole industrie; classe V – aree prevalentemente industriali: rientrano in questa classe le aree interessate da insediamenti industriali e con scarsità di abitazioni; classe VI – aree esclusivamente industriali: rientrano in questa classe le aree esclusivamente interessate da insediamenti industriali e prive di insediamenti abitativi. 66 Per le cantine possono interessare il D.P.C.M. 5 dicembre 1997 – Determinazione dei requisiti acustici passivi delle sorgenti sonore interne ed i requisiti passivi degli edifici e dei loro componenti al fine di ridurre l’esposizione umana al rumore – ed il D.M. 16 marzo 1998 – Tecniche di rilevamento e di misurazione dell’inquinamento acustico -. 67 Unica eccezione è data dagli ambienti destinati ad attività produttive per i quali vale il D. Lgs. 15 agosto 1991 n° 227. ing. Maines Fernando 85 Elementi per la progettazione di una cantina Analisi preliminare In base a questa classificazione ogni Amministrazione Comunale è tenuta a predisporre la zonizzazione dell’intero territorio di sua competenza. I valori limite di emissione68 ed i valori limite assoluti di immissione69 corrispondenti a ciascuna classe sono riassunti nella seguente tabella: Classi di destinazione d’uso del territorio valori limite di emissione Leq – dB(A) tempi di riferimento diurno notturno valori limite assoluti di immissione Leq – dB(A) tempi di riferimento diurno notturno (6.00 ÷ 22.00) (22.00 ÷ 06.00) (6.00 ÷ 22.00) (22.00 ÷ 06.00) 45 50 55 60 65 65 35 40 45 50 55 65 50 55 60 65 70 70 40 45 50 55 60 70 I. aree particolarmente protette II. aree prevalentemente residenziali III. aree di tipo misto IV. aree di intensa attività umana V. aree prevalentemente industriali VI. aree esclusivamente industriali La normativa definisce un ulteriore limite, indicato come limite differenziale di immissione, riferito alla differenza tra il livello equivalente di rumore ambientale ed il rumore residuo da verificare per tutte le attività ed i comportamenti con esigenze produttive, ad esclusione di quelle inserite in aree di classe VI. Tali limiti, che in molti casi sono i più difficili da rispettare, sono di 5 dB(A) per il periodo diurno e di 3dB(A) per quello notturno da applicarsi solo nelle seguenti situazioni: valori limite di emissione Leq – dB(A) diurno (6.00 ÷ 22.00) notturno (22.00 ÷ 06.00) Rumore misurato a finestre aperte Rumore misurato a finestre chiuse >50 >35 >40 >25 Si ricorda che per le aree definite agricole nel caso di attività diverse da quelle a carattere agricolo – forestale non industriali si devono applicare i limiti previsti per la Classe I. Infine nel caso di Amministrazioni comunali che non avessero ancora ottemperato alla zonizzazione, ci si deve riferire ai limiti di accettabilità per le sorgenti fisse previsti dal D.P.C.M del 01 maggio 1991 che vengono riassunti nella seguente tabella: descrizione Tutto il territorio nazionale Centri storici Zone presidiate o totalmente edificate (superficie coperta superiore ad 1 ettaro e densità territoriale superiore a 1,5 m3/m2) Zone produttive valori limite di emissione (Leq – dB(A)) tempi di riferimento diurno (6.00 ÷ 22.00) notturno (22.00 ÷ 06.00) 70 60 65 55 60 50 70 70 Quest’ultima suddivisione risulta estremamente generica ed in molti casi di difficile applicazione. In particolare nel caso di attività produttive presenti in zone, individuate mediante i tradizionali strumenti urbanistici, nelle quali la quiete rappresenta un elemento di base per la loro utilizzazione (aree destinate allo svago e al riposo, aree di particolare interesse 68 Il valore limite di emissione rappresenta il valore massimo di rumore che può essere emesso da una sorgente sonora, misurato in prossimità della sorgente stessa. 69 Il valore limite assoluto di immissione rappresenta il valore massimo di rumore che può essere immesso da una o più sorgenti sonore nell’ambiente abitativo o nell’ambiente esterno, misurato in prossimità dei ricettori e determinati con riferimento al livello equivalente al rumore ambientale. ing. Maines Fernando 86 Elementi per la progettazione di una cantina Analisi preliminare urbanistico, aree residenziali rurali, …), si dovranno utilizzare i limiti di emissione fissati per le aree di classe I. A questo punto, individuati i limiti da rispettare, si può passare alla caratterizzazione di tutte le sorgenti di emissioni sonore di intensità significativa presenti in cantina, precedentemente identificate durante l’analisi ambientale (emissione di rumori nell’ambiente di lavoro). Si devono prendere in considerazione: la localizzazione e la tipologia; le modalità di emissione: si parla di propagazione aerea, quando l’emissione avviene direttamente nell’aria; in tal modo il rumore raggiungere l’orecchio direttamente o mediante la trasmissione attraverso le strutture; i rumori ad impatto sono invece dovuti a corpi solidi che entrano bruscamente in contatto; gli urti e le vibrazioni che ne derivano si propagano attraverso gli elementi strutturali, per trasformarsi successivamente in rumori aerei. l’intensità dell’emissione sonora; il periodo di emissione nel corso dell’anno e la distribuzione nel corso della giornata (durata totale, continuità, suddivisione fra periodo diurno e periodo notturno). Quest’ultimo parametro risulta molto rilevante nel caso delle cantine, vista la spiccata discontinuità e diversificazione dell’attività produttiva sia nel corso dei diversi periodi dell’anno che nel corso di una stessa giornata. A tale riguardo si ricorda che la normativa introduce anche il concetto di rumore a tempo parziale per il periodo diurno (emissione di durata totale inferiore ad 1 ora) per il quale si possono apportare delle riduzioni al valore del rumore ambientale misurato. Diverse sono le soluzioni da adottare per contenere l’inquinamento acustico sull’ambiente esterno entro i limiti determinati precedentemente. Innanzi tutto si deve considerare la possibilità di eliminare le fonti di rumore o comunque di ridurne l’intensità di emissione, in particolar modo nel caso di attrezzature (compressori, evaporatori, ventilatori, …), di impianti (per la produzione di aria compressa o di gas tecnici) e di attività svolte all’esterno degli edifici della cantina (conferimento) o in aree non completamente confinate (diraspa-pigiatura, vinificazione), mediante l’adozione di strategie come ad esempio: l’attenta organizzazione della logistica nel corso delle fasi di conferimento per ridurre il più possibile i tempi di attesa dei mezzi di trasporto dell’uva prima di effettuare lo scarico; l’installazione di silenziatori (su sfiati, motori, generatori di moto, …) e l’adozione di cabine insonorizzanti; la scelta di attrezzature e di impianti forniti da ditte che certificano criteri di progettazione e di realizzazione atti a contenere le emissioni; il posizionamento di barriere antirumore o, più semplicemente, di alberature in associazione con una appropriata localizzazione delle fonti di rumore esterne; infatti è bene tener conto dell’andamento plano-altimetrico del territorio, della distribuzione e della tipologia delle realtà confinanti ed anche della direzione dei venti dominanti. Nel caso di fonti poste all’interno della cantina, un ruolo fondamentale è giocato dalle strutture degli stessi edifici (pareti perimetrali, porte e finestre, …) che non devono diventare il mezzo di diffusione di rumori sottoforma di vibrazioni. Per contrastare l’emissione sonora nell’ambiente esterno attraverso l’involucro dell’edificio è essenziale l’utilizzo di supporti antivibrazione nel montaggio di dispositivi sottoposti a moto (elettroventilatori), di tubazioni o componenti impiantistiche ancorate alle strutture (pareti, solai, …) o dei basamenti di appoggio per macchine o attrezzature. Si dovranno inoltre adottare tipologie costruttive e materiali per le pareti, i solai e le finestrature al fine di aumentare le proprietà fonoisolanti dell’intero sistema, per ridurre la diffusione del rumore all’esterno della cantina e da un ambiente all’altro. Il potere fonoisolante di una parete (intesa in senso generale) è una costante tipica della parete stessa e non varia con il livello sonoro del rumore. Esso dipende dalla massa, dalla impermeabilità e dall’elasticità dei diversi materiali che la compongono e dalle tecniche costruttive. Si ricorda, inoltre, che in acustica ha grande influenza l’accuratezza della messa in opera; talvolta, infatti, interventi di isolamento acustico possono non dare risultati attesi proprio a causa di una cattiva esecuzione dei lavori. I principali accorgimenti per migliorare il comportamento acustico sono: ing. Maines Fernando 87 Elementi per la progettazione di una cantina Analisi preliminare l’utilizzo di materiali ad alto potere fonoisolante nella costruzione soprattutto delle pareti perimetrali come, ad esempio, la lana di vetro o la lana di roccia in forma di pannelli da posizionare in intercapedine o posti in controparte sotto intonaco; la sigillatura con mastici o malte speciali dei telai di porte e di finestre per evitare la trasmissione di vibrazioni; la realizzazione di tramezzi a doppia parete con i singoli strati di diverso spessore per evitare possibili fenomeni di risonanza. 2.7 Analisi della sicurezza per gli operatori Un ambiente di lavoro sicuro richiede procedure di controllo in grado di riconoscere tutte le cause ed i meccanismi che possono determinare l’accadimento di eventi traumatici acuti o la comparsa di disturbi e di malattie di origine professionale nei lavoratori esposti a rischio, per poter adottare efficaci misure di prevenzione. Sono molti gli aspetti che influiscono sulla sicurezza negli ambienti di lavoro, associabili a tre diversi ambiti: le caratteristiche delle strutture e la strutturazione dei reparti, l’utilizzo di macchine e di attrezzature ed il livello di formazione e di addestramento degli operatori. In questa sede si prenderanno in considerazione soprattutto le implicazioni di tipo costruttivo, dalla cui analisi è possibile dedurre, fin dalle fasi preliminari, corrette scelte progettuali avvalendosi, se necessario, di un esperto in sicurezza così come previsto dalla normativa. L’obiettivo è la riduzione dei rischi connessi all’intero processo di produzione del vino, fra i quali si possono individuare: il rischio di scivolamento e di caduta, a causa del frequente utilizzo di scale, andatoie e passerelle in quota, della presenza di pavimenti bagnati, di vasche e di aperture nel vuoto (cisterne); il rischio di investimento da parte di trattori, muletti e altri mezzi in manovra oppure da pesi in caduta da soppalchi; il rischio di elettrocuzione in seguito a utilizzo dell’impianto elettrico (soprattutto in ambienti bagnati) o per scariche accidentali trasmesse da masse metalliche (impianti, vasi vinari in acciaio, …); i rischi di impigliamento e trascinamento per la presenza di macchine (diraspapigiatrici) non adeguatamente protette; i rischi connessi alla rottura di organi meccanici; il rischio di asfissia a causa di tassi eccessivi di anidride carbonica70 prodotta nel processo di fermentazione71 nel caso di vinificatori posti all’interno della cantina; il rischio di intossicazione connesso all’utilizzo di anidride solforosa; il rischio di esposizione a rumori intensi e prolungati; i rischi per la presenza di microclimi sfavorevoli a causa di valori non ottimali della temperatura, dell’umidità dell’aria o della velocità dell’aria; il rischio di inalazione di polveri contenenti silice cristallina provenienti da farine fossili o da perlite utilizzate per la filtrazione del vino; i maggiori rischi si hanno durante il caricamento dell’impianto di filtrazione del vino per svuotamento manuale dei sacchi, nel corso del quale sono stati riscontrati valori di concentrazione compresi tra 2 e 12 mg/m3, quindi superiori ai limiti TLV, sia per la sua frazione totale inalabile (10 mg/m3) che per quella respirabile (3 mg/m3); i rischi connessi all’insorgere di incendi. 70 Il tasso naturale nell’aria di CO2 è di 300 ppm ed una tolleranza umana massima a 5000 ppm. Il tasso, invece, che determina l’asfissia è di 30000 ppm. 71 Un hL di mosto con 10° alcolici potenziali produce 5 m3 di CO2 in grado di inquinare 1000 m3 di aria, mentre nella fermentazione malolattica di un hL di vino può produrre 0,334 hL di CO2. ing. Maines Fernando 88 Elementi per la progettazione di una cantina Analisi preliminare L’analisi preliminare del problema richiede la conoscenza, almeno nei suoi elementi principali, della normativa riguardante la sicurezza che negli ultimi anni ha subito evoluzioni di notevole impatto sull’organizzazione delle cantine. Recentemente l’insieme delle normative di riferimento sono state raccolte in un Testo unico (D. Lgs, del 9 aprile 2008 n° 81) che regolamenta i molti aspetti relativi alla sicurezza ed all’igiene del lavoro: i requisiti di igiene dei luoghi di lavoro, le misure di difesa contro gli agenti nocivi, gli accertamenti sanitari sui dipendenti, i requisiti dei servizi igienico assistenziali, ecc.; i requisiti di sicurezza di macchine ed impianti, degli apparati elettrici, dei mezzi di sollevamento, dei posti di lavoro e delle vie di comunicazione interne, ecc.; la tutela dei dipendenti esposti a rumore sul luogo di lavoro; l’obbligo per il datore di lavoro di valutare tutti i rischi presenti sul luogo di lavoro, di adottare un sistema di prevenzione aziendale, affrontando rischi specifici quali quelli da utilizzo di agenti biologici, di prodotti cancerogeni, da movimentazione manuale dei carichi e da utilizzo di videoterminali; l’adozione dei dispositivi di protezione individuale e segnaletica di sicurezza e di salute sul lavoro; i criteri generali di sicurezza antincendio per la gestione delle emergenze nei luoghi di lavoro. Si deve tener conto, inoltre, delle norme relative a specifici ambiti quali la sicurezza degli impianti in generale e di quelli elettrici in particolare, la prevenzione degli incendi, ecc. Un elemento che caratterizza questa estesa normativa è la non trascurabile documentazione da elaborare e conservare in azienda. Il principale documento è certamente quello relativo alla Valutazione dei Rischi. E’ obbligatorio per tutte le cantine che occupano più di 10 addetti ed ha lo scopo di valutare tutti i rischi connessi alle diverse attività, di individuare le misure di prevenzione e di protezione necessarie ed il relativo programma di attuazione; prevede inoltre l’obbligo di nominare un responsabile del servizio di prevenzione e di protezione dai rischi. Si devono considerare infine i criteri per la valutazione dei rischi di incendio per ridurne le possibilità di insorgenza di incendi o comunque per limitarne le eventuali conseguenze. Per aziende con meno di 10 addetti è sufficiente un’autocertificazione nella quale si dichiara, sotto la propria responsabilità, di aver effettuato la valutazione dei rischi da sottoporre a continua verifica e miglioramento nel corso del tempo. Per entrare più nel particolare analizziamo di seguito i diversi aspetti presi in considerazione della legislazione con riferimento alle caratteristiche costruttive degli edifici ed agli elementi dei singoli ambienti di lavoro: servizi igienico assistenziali: si deve prevedere la presenza di docce, servizi igienici, spogliatoi ed eventualmente di un locale adibito a refettorio. Le caratteristiche che tali ambienti dovranno avere saranno oggetto di approfondimento in un apposito paragrafo del prossimo capitolo; ambienti di lavoro: o altezze dei locali: i locali dove vengono eseguite lavorazioni, con un numero di dipendenti maggiore di 5, devono avere: ing. Maines Fernando 89 Elementi per la progettazione di una cantina Analisi preliminare altezza netta superiore ai seguenti limiti (altezze minori sono consentite in presenza di adeguati mezzi di ventilazione): • a pianterreno: o 3,00 in pianura e fondovalle; o 2,60 ad altitudine superiore a 700 m; • piani superiori: o 2,60 in pianura e fondovalle; o 2,40 ad altitudine superiore a 700 m; • nei locali non destinati a presenza permanente (corridoi, depositi, servizi igienici, ….): o 2,20 cubatura non inferiore a 10 m3; superficie non inferiore a 2 m2 per addetto e comunque non inferiore a 8 m2; finestre con superficie: • ≥1,20 m2 in pianura e fondovalle; • ≥0,80 m2 ad altitudine superiore a 700 m; • ≥1/8 della superficie del locale a pianterreno; • ≥1/10 della superficie del locale ai piani superiori; nel caso di ambienti sotterranei è necessaria la presenza di impianti in grado di assicurare idonee condizioni (di temperatura, di umidità, di illuminazione, di ricambio dell’aria, …) in funzione del tipo di attività lavorativa svolta; aperture nel suolo: le aperture, le buche, i pozzi devono essere protetti tramite solide coperture o recinzioni, in modo da evitare le cadute di persone al loro interno, ad esempio con un parapetto con arresto al piede. Anche le aperture nelle pareti che espongono al rischio di caduta per dislivelli superiori ad un metro devono essere protette con parapetto normale o con apposite barriere; illuminazione: gli ambienti di lavoro e di passaggio devono disporre di sufficiente luce naturale o artificiale per organizzare una sufficiente visibilità e tanto da salvaguardare la salute ed il benessere dei lavoratori; le intensità dovranno essere: non inferiore a 40 lux nei luoghi in cui si eseguono lavori grossolani che non richiedono lettura di strumentazioni; non inferiore a 100 lux nei luoghi in cui si eseguono lavori più fini ad esempio che richiedono lettura di strumentazioni; consentire un’attenta vigilanza (illuminazione diretta) nel caso di strumenti di controllo e di indicatori in genere delle macchine operatrici che presentano pericolo di infortunio; pavimenti: per rendere sicuro il movimento dei lavoratori, i pavimenti non devono presentare buche o sporgenze pericolose ed essere sgombri da materiali che ostacolano la normale circolazione. La loro superficie deve essere antisdrucciolevole e, in presenza di sostanze liquide o putrescibili, dovranno avere una pendenza sufficiente per avviare rapidamente i liquidi verso i punti di raccolta e di scarico; vie e uscite di emergenza: devono avere un altezza minima di 2 m e larghezza minima conforme a quanto disposto dalla normativa vigente in materia antincendio (maggiori informazioni saranno fornite nello specifico capitolo relativo agli impianti di cantina). Le porte devono essere apribili verso l’esterno e non devono essere chiuse a chiave. Le vie e le uscite di emergenza devono: essere evidenziate da apposita segnaletica, durevole e ben collocata; essere collocate in modo da permettere al lavoratore di raggiungere il più rapidamente possibile un luogo sicuro. Nei locali di lavoro e di deposito non sono ammesse, come porte di uscita di emergenza, porte scorrevoli verticalmente, saracinesche a rullo, porte girevoli su asse centrale; o o o o o ing. Maines Fernando 90 Elementi per la progettazione di una cantina o o o o o o o o o ing. Maines Fernando Analisi preliminare porte e portoni: i locali devono essere dotati di porte apribili dall’interno che consentano una rapida uscita delle persone; quando le porte sono apribili nei due versi, devono essere trasparenti con un segno indicativo il verso di passaggio all’altezza degli occhi e protette contro lo sfondamento. L’altezza delle porte deve essere di almeno 209 cm (per semplici passaggi sono sufficienti 190 cm) e larghezze di almeno 60 cm per passaggi semplici e di almeno 80 cm in presenza di passaggi con possibili incroci; percorsi di circolazione: in presenza di frequenti passaggi di mezzi meccanici (trattori, carrelli trasportatori, …) è opportuno prevedere corsie riservate al traffico pedonale. Si deve cercare di evitare le intersezioni e la contemporanea presenza di percorsi destinati alle attività operative e di quelli dedicati ad attività non operative (percorsi di visita, …). I rischi di incidenti possono essere ulteriormente ridotti con l’introduzione di idonea segnaletica e di codici cromatici per differenziare i diversi percorsi; tubazioni fisse: dove è possibile possono evitare l’utilizzo di tubazioni mobili che risultano di disturbo allo svolgimento delle normali operazioni di cantina e di ostacolo al passaggio di persone e di mezzi; tramogge di raccolta uva: devono essere protette dal rischio di caduta degli operatori al loro interno. Al fine di eliminare tali rischi devono essere adottate appropriate misure per proteggere i lavoratori autorizzati ad accedere alle zone di pericolo, quali la presenza lungo il perimetro della tramoggia non interessata allo scarico, di parapetto normale, mentre per la parte interessata allo scarico delle uve, dovrà essere individuata una protezione compatibile con le esigenze di lavorazione: parte superiore della tramoggia chiusa da sbarre resistenti poste ad una distanza più limitata possibile in relazione alla necessità del passaggio del prodotto; parapetto apribile munito di dispositivo di blocco che permette l’azionamento della coclea solo a protezione chiusa. posti di lavoro sopraelevati: i balconi, i posti di lavoro o di passaggio sopraelevati, i piani di carico di altezza superiore a 1,5 m, le scale, comprese le rampe di accesso, devono essere provvisti, su tutti i lati aperti, di parapetti completi con corrimano alti almeno 1 m (corrente intermedio a 45 cm da terra), con arresto al piede (alto almeno 15 cm) o difese equivalenti, allo scopo di impedire la caduta di oggetti e delle persone. Il paviment0 è generalmente in grigliati antiscivolo di acciaio inox o di alluminio. Tali strutture devono essere appoggiate a muri portanti, a pilastri oppure ai serbatoi mediante apposite piastre; solai: nel caso di locali destinati a deposito, i solai devono essere costruiti in modo da sopportare il relativo carico massimo che deve essere chiaramente indicato su una parete, espresso in kg per metro quadro di superficie; il materiale, pertanto, dovrà essere distribuito razionalmente per garantire la massima stabilità del piano di carico; locali di deposito di carte, cartoni e film plastici: in tali locali devono essere installati apparecchi estintori portatili di primo intervento, mantenuti in efficienza e controllati almeno ogni 6 mesi da personale esperto. Per depositi con quantitativi superiori a 5000 kg o con superficie lorda superiore a 400 m2 deve essere presente idoneo impianto antincendio come descritto più dettagliatamente nel capitolo dedicato agli impianti; manutenzione degli ambienti di lavoro: gli edifici, gli ambienti di lavoro, i servizi accessori devono essere costruiti e mantenuti in buono stato di efficienza in relazione alle condizioni di uso ed alle necessità di sicurezza; scale fisse a gradini: come ogni altro tipo di passaggio, devono essere costruite per resistere a carichi massimi, in modo da garantire, anche durante situazioni di emergenza, la sicurezza del lavoratore; la pendenza deve essere 91 Elementi per la progettazione di una cantina Analisi preliminare inferiore ai 35° e i gradini devono essere adeguatamente dimensionati72 e le scale, con i relativi pianerottoli (almeno uno ogni 15 scalini), devono essere provviste, in corrispondenza dei lati aperti, di parapetto alto almeno 1 m, parallelo alla rampa, partenza a piombo del primo gradino e con arresto al piede; se la scala è confinata fra due pareti, deve essere munita di corrimano su almeno un lato. Le scale a chiocciola devono essere evitate, se possibile, in quanto scomode; o scale fisse a pioli: se l’altezza di queste scale supera i 5 m e la pendenza è maggiore di 75°, a partire da 2,5 m dal pavimento, deve essere montata una gabbia metallica di protezione, ad una distanza non superiore a 60 cm dai pioli, per impedire la caduta dei lavoratori; i pioli devono distare dalla parete almeno 15 cm; se l’applicazione della gabbia non è possibile, devono essere comunque adottate misure di sicurezza contro il pericolo di cadute. Il corrimano può essere sostituito da un cavo per l’aggancio con il moschettone dell’imbragatura. impianti: in cantina diversi impianti possono essere causa di infortuni oppure produrre effetti negativi, nel lungo termine, per la salute degli operatori (tali aspetti verranno presi in esame e approfonditi nel capitolo dedicato agli impianti). In questa sede, a titolo di esempio, analizziamo alcuni aspetti dell’impianto elettrico. A partire dal punto di fornitura ENEL, l’impianto deve essere installato in ottemperanza a quanto stabilito dal D.P.R. 547/77 e dalle norme CEI. Inoltre sarà opportuno tener conto della L. 46/90 e del relativo regolamento di attuazione (D.P.R. 477/91) per impianti nuovi o che comunque abbiano avuto modifiche sostanziali. In particolare: o tutti i circuiti che alimentano prese a spina devono essere protetti mediante interruttore differenziale nominale inferiore od uguale a 30 mA; o in tutti i luoghi umidi o bagnati gli impianti devono essere protetti dall’umidità; tale grado di protezione deve essere IP44 o superiori (il marchio è riportato sui componenti); o le lampade elettriche portatili, usate in luoghi bagnati o molto umidi, devono essere alimentate a tensione non superiore a 25 V. o sulla porta dell’eventuale cabina di trasformazione a servizio della cantina sia esposta, ben visibile, un cartello indicante pericolo e divieto di ingresso; all’interno della cabina deve essere presente un mezzo di illuminazione sussidiario indipendente; o tutte le strutture ed i recipienti metallici, sia esterni che interni devono essere collegati elettricamente a terra. macchine ed attrezzature: o macchine operatrici: gli organi lavoranti delle macchine e le relative zone di operazione, quando possono costituire pericolo, devono, per quanto possibile, essere protetti o segregati mediante griglie metalliche o barriere trasparenti oppure provvisti di dispositivi di sicurezza (barriere a fotocellula, sensori infrarosso, …). All’acquisto di una macchina o di attrezzature per cantina è necessario richiedere la dichiarazione CE di conformità secondo quanto previsto dalla Direttiva Macchine (2006/42/CE) che stabilisce i requisiti di igiene e sicurezza che debbono obbligatoriamente possedere macchine ed attrezzature per poter essere immessi sul mercato, le procedure di certificazione, gli obblighi relativi in capo a progettisti, fabbricanti, commercianti, installatori, ecc.; o motori: se costituiscono pericolo per chi li avvicina, devono essere installati in un apposito locale (il cui accesso deve essere vietato ai non autorizzati tramite avviso) o comunque reso inaccessibile; o vasche di fermentazione: quelle sopra le quali è necessario lavorare o comunque accedere, devono essere protette con parapetto normale, installato sulla vasca stessa o sulla passerella di accesso; 72 I gradini sono costituiti da una alzata (compresa fra 15 e 20 cm) e da una pedata (compresa fra 28 e 30 cm). Il dimensionamento è corretto qualora la somma dell’alzata e del doppio della pedata e compreso fra 60 e 65 cm. ing. Maines Fernando 92 Elementi per la progettazione di una cantina Analisi preliminare saldatrici: nelle operazioni di saldatura effettuate in officina è obbligatorio prevedere un adeguato impianto di ventilazione proporzionato alla cubatura del locale. depositi di prodotti enologici: devono essere fisicamente isolati ed adibiti esclusivamente a tale scopo. Deve essere presente una finestra o un impianto di ventilazione che garantisca il ricambio dell’aria; il pavimento e le pareti devono essere lavabili; deve inoltre essere presente un rubinetto di erogazione dell’acqua. In presenza di poche confezioni è sufficiente un armadio chiuso a chiave, lontano da depositi di alimenti ad uso umano o zootecnico. o Non si devono trascurare i rischi connessi alle prestazioni dei materiali utilizzati per la costruzione della cantina. Per una corretta valutazione di tali aspetti è fondamentale la Direttiva Europea 89/106/CE del 21 dicembre 88 relativa alla conformità dei materiali da costruzione per una definizione oggettiva della resistenza meccanica, del comportamento in caso di incendio, la presenza di fonti di pericolo per l’igiene e la sicurezza degli operatori, la protezione contro il rumore e l’isolamento termico. La Direttiva, inoltre, definisce la procedura di campionamento e di controllo per l’ottenimento della Dichiarazione CE di conformità; questo deve riportare il nome e l’indirizzo dell’organismo notificante, il numero di certificato, il nome e l’indirizzo del produttore, la descrizione del prodotti, le specifiche tecniche e le condizioni particolari di impiego. ing. Maines Fernando 93