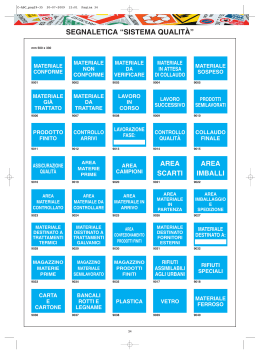

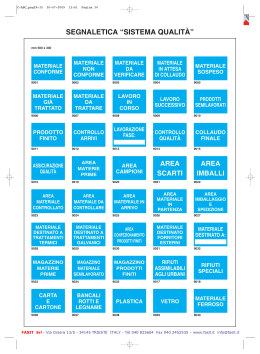

Material handling Rioganizzare il magazzino per un picking più produttivo 40 GIUGNO 2012 In Astelav l’aumento significativo delle referenze gestite e dei relativi flussi ha richiesto una riorganizzazione e classificazione dei codici a magazzino per aumentare la produttività di picking, senza però alcun intervento sulla struttura fisica dello stabile. Alessandro Ceriani Politecnico di Milano Andrea Bacchetti Università di Brescia e CSMT - Centro processi gestionali Ernesto e Riccardo Bertolino Astelav R ipensare globalmente il proprio magazzino in ottica di riduzione degli sprechi e massimizzazione della produttività, anche alla luce di un previsto aumento del numero dei codici da gestire e del relativo flusso di prodotti. Questa l’esigenza di base manifestata da Astelav, PMI torinese attiva da quasi mezzo secolo nella distribuzione di parti di ricambio per elettrodomestici in più di 50 Paesi a livello mondiale. Il magazzino di Astelav si estende su una superficie di circa 4.200 m2 coperti, suddivisi tra area di entrata merce, area di stoccaggio, aree di imballo e confezionamento, area di spedizione. La merce in entrata viene controllata e poi inviata nell’area di stoccaggio. In funzione della tipologia di articoli ricevuti, del loro volume (ingombro) e del numero di pezzi ricevuti, la merce può essere stoccata tramite carrello frontale su scaffalature porta pallet, oppure manualmente su scaffalature a pianetti per scatole, oppure su scaffali ad hoc per la minuteria. Di fatto tale distinzione genera 3 differenti famiglie logistiche: pallet, scatole e minuteria, ad ognuna delle quali è assegnata un’area logistica ben definita. In termini di codici, quasi la metà dei 12.000 complessivamente movimentati appartiene alla minuteria, seguita dalle scatole e dai pallet, mentre quasi il 50% delle righe d’ordine complessive sono generate dalla categoria scatole. La sola parte di stoccaggio a pallet sfrutta per intero i 5 m di altezza dello stabile, mentre la parte restante - la più rilevante in termini dimensionali - è infrastruttura fisica, processi, metodi gestionali e supporti informativi, il duplice obiettivo perseguito è stato infatti quello di massimizzare la capacità ricettiva (in virtù del previsto aumento della gamma di codici da gestire) e di aumentare le prestazioni (produttività in primis) di picking. Tutto questo senza compromettere il livello di servizio fornito al cliente, inteso in termini di flessibilità e soprattutto tempestività nell’evadere le richieste. Ad oggi, un ordine ricevuto entro le ore 15.00 deve essere processato e affidato al corriere incaricato della consegna entro le 17.00 del giorno stesso. È evidente quindi che non è sufficiente che la logistica interna sia di per sé efficiente; deve anche porsi al servizio dei reali fattori critici di successo di questo tipo business che sono appunto il procurement e l’efficacia distributiva, con particolare attenzione al contenimento delle tempistiche di allestimento degli ordini. Il riassetto, infine, si deve Il progetto sposare con l’esigenza aziendale Partendo da tale contesto e in di mantenere invariata la virtù dell’esigenza manifestata, struttura edilizia attuale del il progetto di miglioramento magazzino, di mantenere si è focalizzato sulla il sistema informativo riorganizzazione delle fasi di attualmente a supporto (con stoccaggio e di picking, laddove l’opportunità di introdurre cioè è lecito pensare si annidino eventuali personalizzazioni i principali sprechi e dove legate al ridisegno proposto) quindi sia possibile perseguire e di non automatizzare un consistente miglioramento eccessivamente le attività di della produttività globale. stoccaggio e picking al fine di Analizzando (e agendo su) non perdere l’elevato livello di flessibilità che l’attuale assetto organizzativo concede e che il mercato richiede come prerogativa di base. Nell’ottica del perseguimento degli obiettivi prefissati alla luce dei vincoli descritti, sono stati valutati in primis il ricorso a un magazzino verticale e l’istallazione di un mezzanino (in particolare) per le famiglie scatole e minuteria. Il magazzino verticale risulterebbe di per se un’ottima soluzione per aumentare lo spazio disponibile grazie allo sviluppo in altezza GIUGNO 2012 Figura 1 - Layout e flusso di merci all’interno del magazzino. dello spazio di stoccaggio (ad oggi di fatto inutilizzato, a meno della zona pallet); meno conveniente risulterebbe però dal punto di vista della produttività, che sarebbe inferiore rispetto a quella di un picker tradizionale. Per quanto riguarda il mezzanino, occorre segnalare che, oltre a una buona utilizzazione dello spazio, permetterebbe di mantenere elevata la produttività di picking anche alle quote più elevate della scaffalatura. Nel caso specifico di Astelav, però, la struttura sarebbe contraddistinta da una superficie limitata (per vincoli di spazio occupabile), il che accentuerebbe i disagi legati al dover portare ogni volta al livello sopraelevato la merce che necessita di essere stoccata e di portare al contrario a livello del terreno la merce che deve essere imballata per la spedizione. Tali svantaggi, sommati agli 41 utilizzata solo fino a poco più di 2 m di altezza. Ciò accade in virtù appunto del vincolo di stoccaggio manuale delle categorie scatole e minuteria. In fase di allestimento dell’ordine vengono creati dei batch in funzione delle righe da prelevare in ogni specifica area logistica. Ogni operatore si occupa quindi del prelievo simultaneo di parti di più ordini all’interno dell’area logistica a lui assegnata. Ne consegue che il picker è sempre obbligato ad effettuare il giro completo dell’area di competenza con percorrenze di tipo return, con annesso non sfruttamento del posizionamento dei prodotti ad elevata movimentazione nelle vicinanze della zona di spedizione. Il profilo della curva ABC per le tre famiglie non risulta particolarmente pronunciato (in ogni famiglia, mediamente, il 30% delle referenze genera circa il 70% delle righe d’ordine) e ad oggi non è certamente sfruttato a dovere in termini di allocazione mirata delle diverse ubicazioni. Inoltre la suddivisione delle operations antecedente l’intervento di riorganizzazione, in cui ad ogni picker è associata una e una sola area di riferimento, crea problematiche in fase di consolidamento degli ordini dato che più della metà degli ordini prevedono prelievi che coinvolgono due o più aree. Figura 2 a - Layout area di stoccaggio PRIMA dell’intervento. b c Fig 2b e 2c - Layout area di stoccaggio DOPO l’intervento. Material handling Figura 3 - Distribuzione delle righe d’ordine nelle diverse aree a valle dell’intervento. 42 GIUGNO 2012 Figura 4 - Mezzi di supporto nell’esecuzione del picking. investimenti necessari e confrontati con l’aumento di produttività generato, rendono entrambe le opzioni del tutto non convenienti. L’elevato numero di referenze a stock (circa 12.000) potrebbe spingere a muoversi verso sistemi di automazione del magazzino. La limitata area dedicata allo stoccaggio, circa 1.400 m2, fa però si che il picking manuale - operatore verso materiali - risulti comunque la soluzione da prediligere, anche e soprattutto in virtù della produttività di picking che così si ottiene. Inoltre il picking manuale consente di contenere il numero di picker, difficilmente riducibile tramite il ricorso all’automazione, e allo stesso tempo di mantenere quella flessibilità che da sempre rappresenta un punto di forza imprescindibile dell’azienda. A fronte delle esigenze aziendali di cui sopra, risulta quindi necessario operare un intervento di razionalizzazione ed efficientamento del magazzino, percorrendo altre strade. In particolare, le scaffalature e i livelli delle scaffalature medesime vengono suddivisi in zone logiche in funzione della loro lontananza dalla zona di confezionamento e della loro altezza da terra. Le ubicazioni di maggior pregio sono quindi quelle più vicine alla zona di consolidamento e al contempo facilmente raggiungibili da un operatore senza l’ausilio di veicoli, massimizzando così le prestazioni di picking. In questo modo è possibile allocare le porzioni di scaffalature più pregiate agli articoli con il maggior numero di righe movimentate nell’arco del mese. Trattasi cioè di un’analisi ABC in cui il dimensionamento delle classi non viene però effettuato in modo canonico; ogni classe avrà cioè un numero di referenze tali da eguagliare la numerosità delle ubicazioni di egual pregio presenti all’interno del magazzino. Ubicazioni che, per ogni classe, contemplano un numero ben definito di vani per ognuna delle tre famiglie logistiche. Così facendo, l’area nella quale sono stoccati i prodotti con più alta movimentazione (classe A) si trova nelle immediate vicinanze della zona imballaggio e confezionamento, si sviluppa fino ai 2 m di altezza (in modo tale da aumentare al massimo la produttività dei picker) e include referenze a pallet, a scatole e minuteria. In particolare, nella parte dedicata allo stoccaggio della minuteria, contraddistinta da vani di dimensioni particolarmente limitate, le ubicazioni sono distribuite a partire da un’altezza di 35 cm fino a un’altezza di 180 cm in modo da rendere le operazioni di prelievo il più ergonomiche possibile. In questo modo il picking può essere effettuato da un operatore a terra, il quale colloca i prodotti prelevati su di un carrello i cui spazi sono suddivisi in funzione degli ordini da evadere. Inoltre grazie alla presenza di un corridoio trasversale al termine della zona A è possibile definire un percorso di picking di tipo traversale a senso unico, che riduce notevolmente le percorrenze ed evita che gli operatori addetti al prelievo si intralcino. Così facendo è possibile preservare i corridoi di dimensioni limitate già esistenti, massimizzando l’utilizzo degli spazi, a fronte di una produttività stimata di circa 100 righe/ora. La prosecuzione dei corridoi allocati ai prodotti A, è destinata allo stoccaggio dei prodotti di tipo B. Questa zona risulta più lontana dal reparto imballaggio e confezionamento ma, per mantenere una buona performance di picking, lo spazio occupato è fino a 280 cm (tranne che per la minuteria che arriva fino a 180 cm). In questo modo le operazioni di prelievo possono essere svolte tramite carrello commissionatore con bassa elevazione per uomo a bordo, con una produttività stimata di circa 70 righe/ora. Sommando la zona A con la B risulta occupato l’intero spazio in pianta del magazzino, seguendo il principio secondo il quale il prelievo a livelli bassi della scaffalatura e su aree non eccessivamente estese apporta miglioramenti dal punto di vista della produttività. A maggior ragione se si considera che, a valle della riorganizzazione degli spazi, quasi il 76% delle righe d’ordine viene evaso prelevando nell’area più vicina alle zone di imballaggio e confezionamento, mentre il 23% nelle zona cosiddetta B. Questo significa che solo l’1% delle righe deve essere evaso prelevando ai livelli alti della scaffalatura, dalle zone C e D, che si trovano rispettivamente sopra le zone B e e A. In questo caso il prelievo avviene tramite carrello commissionatore e i batch sono confinati a finestre temporali marginali rispetto al normale orario lavorativo (ad esempio inizio e fine giornata), in modo da non intralciare le operazioni di prelievo (ben più frequenti) nelle aree sottostanti. I principali benefici In sintesi, tramite questo intervento il magazzino non risulta più organizzato per aree merceologiche (minuteria, scatole, pallet), bensì per classi di movimentazione, la cui definizione prescinde dalla famiglia logistica (minuteria, scatole e pallet). In questo modo le referenze a più alta movimentazione si trovano in posizioni privilegiate, contribuendo quindi ad aumentare le produttività di picking, la cui stima globale a valle dell’intervento è di 93 righe/ora a fronte di meno delle 80 righe/ora antecedenti il ridisegno del magazzino. Inoltre grazie alla nuova organizzazione delle aree di prelievo viene di molto limitato il problema del consolidamento poiché sono diminuite le aree di provenienza dei prodotti e la quasi totalità dei prelievi proviene dalla zone A e B. È importante porre l’accento sul fatto che il sistema risulterà tanto più efficiente quanto più la disposizione delle referenze sarà fedele alla classificazione ABC proposta; per questo motivo viene pianificato l’aggiornamento della classificazione (almeno) una volta l’anno. Inoltre è sensato sottolineare il fatto che Figura 5 - Riempimento del magazzino a valle dell’intervento. l’intervento proposto comporterà investimenti minimi (di fatto il solo carrello commissionatore), a differenza per esempio delle soluzioni con magazzino verticale e/o mezzanino che sono state valutate (e scartate) in fase di progettazione. Altro elemento che avvalora il ridisegno attuato è che al già citato miglioramento delle performance degli operatori (produttività) si accompagna anche un miglioramento nello LE IDEE DEI NOSTRI sfruttamento degli spazi, grazie (anche) al ricorso a differenti mezzi di supporto all’attività di picking nelle diverse aree (carrello commissionatore e commissionatore con bassa elevazione). Infatti, l’analisi della saturazione del magazzino col nuovo assetto e stante le condizioni attuali (in termini di numero referenze e livello di stock) denota una saturazione del 69% - considerando l’occupazione frontale delle diverse ubicazioni - che scende al 55% con riferimento al solo numero di ubicazioni. È cioè evidente che il magazzino così ridisegnato permetterà all’azienda di aumentare in modo significativo le referenze gestite e i relativi flussi, senza dover necessariamente intervenire sulla struttura fisica dello stabile, in piena coerenza con le esigenze espresse nella fase iniziale del lavoro. K © RIPRODUZIONE RISERVATA UOMINI AL SERVIZIO DEI VOSTRI PROGETTI www.piusrl.com LOGISTICA BOARD ARCHIVIAZIONE DOCUMENTALE GESTIONE IMMOBILI RIORDINO AUTOMATICO PIU Srl - Via Salaria, 188/B - 63100 Ascoli Piceno - Tel. +39 0736 812691 / 0736 817333 - Fax +39 0736 811114 / 02 700412335 Cod. Fisc./P. IVA/Reg. Imprese di Ascoli Piceno 01786180446 - R.E.A. di Ascoli Piceno n.173653 - Capitale Sociale € 20.000,00 i.v.

Scaricare