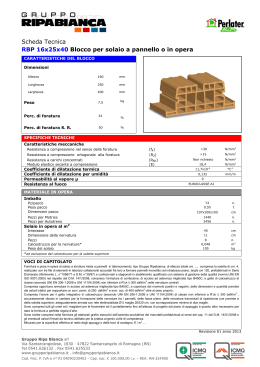

CYANOMAGENTAGIALLONERO DALIFORM srl M OD EL LA ZIO NE AG LI EL EM EN TI FIN ITI SO LID IC ON SA P2 00 0 DALIFORM s.r.l. - Componenti evoluti per l’edilizia PAVIMENTAZIONI AERATE REALIZZATE CON IL SISTEMA IGLU' ® Via Montereale, 75 - 33170 PORDENONE - Italia - Tel. +39.0434.554310 - Fax +39.0434.365633 http://www.daliform.com - e-mail: [email protected] CRITERI DI CALCOLO E DI ESECUZIONE Introduzione IGLU’® è un sistema innovativo per la creazione di vespai areati ed intercapedini in genere. Le casseforme modulari vengono poste ad incastro e consentono la rapida realizzazione di una piattaforma pedonabile sopra cui viene eseguita la gettata di calcestruzzo. Si ottiene così una soletta completamente aerata, sfruttabile anche per il passaggio di impianti con il solo utilizzo di casseri IGLU’® e calcestruzzo. La forma dei casseri IGLU’® è studiata per consentire la massima ventilazione ed offrire la minima resistenza all’aria nell’intradosso degli elementi purché l’intercapedine sia adeguatamente collegata con tubazioni all’esterno del fabbricato. Collegamenti a nord (in entrata) e a sud (in uscita), i primi a livello del piano di campagna, i secondi spinti fin oltre il tetto, consentono così l’asporto ottimale dell’UMIDITÀ e la prevenzione della concentrazione di GAS RADON. Descrizione delle fasi di lavoro Si descrivono qui di seguito le fasi di lavoro per la realizzazione di un pavimento areato gettato su casseri IGLU’®. • Scavo di sbancamento e la sistemazione a perfetto livello del fondo scavo come per le soluzioni tradizionali. • Getto di calcestruzzo magro per sottofondi con Rck > 20 N/mm2 di spessore e armatura dipendente dalle condizioni di carico. • Posa a secco dei casseri IGLU’® e del pannello fermagetto L-plast. • Posa di una rete E.S. Ø 6 mm / 20x20 cm direttamente sui casseri IGLU’®. • Getto di calcestruzzo per il riempimento dei casseri IGLU’® e il massetto sovrastante per uno spessore dipendente dal tipo e dall’entità di carico. Il metodo di calcolo: Ai fini di una corretta progettazione del sistema IGLU’® si è cercato di identificare una procedura di calcolo che tenesse conto dell’effettivo comportamento di tale struttura. In questo senso è stata condotta una campagna di prove in laboratorio [1,2], dalla quale si sono ricavati i carichi e le modalità di rottura. I valori così ottenuti sono stati confrontati con quelli proposti dall’Eurocodice [3]. Nel seguito si fa vedere che i valori teorici e quelli sperimentali sono in buon accordo. Prove di laboratorio: Prova 1: L’oggetto della prova sono stati 3 campioni (figura 1) costituiti da una soletta di 3 cm in calcestruzzo di dimensioni 145x145 cm gettata su casseri IGLU’® di altezza 27 cm. Prova 2: I campioni di questa prova erano costituiti da una soletta di 6 cm in calcestruzzo, armata con rete Ø 6 mm / 20x20 cm di dimensioni 145x145 cm gettata su casseri IGLU’® di altezza 27 cm. 1 La prova di carico Fig. 1 Ogni campione è stato sottoposto a carico concentrato in corrispondenza della cupola centrale, applicato mediante un pressore di dimensioni 150x150 mm. Il campione appoggiava su tutti i pilastri con interposizione di elementi in legno dello spessore di 2 cm. I risultati delle prove sono raccolti nella tabella 1. Dalle diverse prove si è inoltre evidenziato che la rottura è avvenuta in tutti i campioni per sfondamento della soletta con il pressore. Tabella 1: PROVA 1 Provino n. Carico massimo [kN] 1 62.63 2 75.70 3 71.16 PROVA 2 Provino n. Carico massimo [kN] 1 170.63 2 182.19 3 175.37 Inoltre si sono eseguite delle prove di compressione su 4 cubetti relativi al getto della soletta, che hanno dato una resistenza massima ri raccolta nella Tabella 2: Tabella 2: Provino n. 1 2 3 4 Resistenza massima [N/mm2] 40.55 39.67 42.36 37.25 2 Determinazione di una resistenza caratteristica Una volta noti i carichi massimi attraverso una serie di misure, occorre ricavarne una grandezza adatta, diciamo caratteristica, a rappresentare in modo significativo il comportamento generale della struttura in esame. Questo normalmente viene fatto con i metodi dell’analisi statistica. Quando una distribuzione di misure ha un andamento gaussiano o normale, detta s la differenza in valore assoluto tra l’ascissa Rm del punto di massimo e l’ascissa di un flesso, il 65% circa di tutte le misure è compreso tra i valori Rm – σ ed Rm + σ, mentre il 95% circa è compreso tra i valori Rm – 2σ e Rm + 2σ e che infine il 99.7% circa delle misure è compreso tra i valori Rm – 3σ e Rm + 3σ. Si definisce inoltre “frattile superiore” al p% quel valore di una variabile aleatoria cui corrisponde la probabilità p% di essere superato, analogamente “frattile interiore” al p% quello cui corrisponde la probabilità p% di avere valori inferiori [4]. La resistenza caratteristica viene assunta pari al frattile inferiore con p=5% e viene calcolata, nell’ipotesi di distribuzione normale, mediante la formula Rc = Rm – kσ con k = 2. Ma visto che il numero dei prelievi è limitato, si assume k = 3. Nel caso in esame si hanno quindi i seguenti valori: Tabella 3: PROVA 1 Rm [kN] σ [kN] Rc [kN] 69.83 6.63 49.93 PROVA 2 Rm [kN] σ [kN] Rc [kN] 176.06 5.81 158.63 Un procedimento analogo è stato adottato per la determinazione della resistenza caratteristica unitaria associata ai risultati delle prove di compressione sui cubetti. In questo caso è stata applicata la formula che propone la normativa italiana [5] per il calcolo della resistenza caratteristica: rm ≥ rc + 3.5 (N/mm2) Nel caso specifico si ottiene una resistenza cubica pari a rc = 36.46 N/mm2. Definizione di una procedura di calcolo Una volta ricavato il valore rappresentativo o caratteristico del carico massimo applicabile, ci poniamo l’ulteriore obiettivo di definire una procedura di calcolo che colga il reale comportamento della struttura. 3 Generalmente sulla struttura possono agire carichi concentrati o carichi distribuiti. I primi possono derivare dai piedritti di scaffalature oppure dalle ruote dei mezzi di trasporto, mentre i secondi sono generati da pallets o materiale stoccato sul pavimento. Verifica dei carichi concentrati A questo proposito si richiamano le formule per il calcolo della resistenza a punzonamento proposte dall’Eurocodice [3]. Le formule suddette sono applicabili al punzonamento derivante da un carico concentrato o da una reazione agente su un’area relativamente piccola di una piastra o di una fondazione. Si ipotizza una superficie di rottura con inclinazione ß = arc tan (2/3) sull’orizzontale. Definito τr come la resistenza unitaria a taglio, si ha che vr = τr k (1.2 + ρl ) dove vr è la resistenza a taglio per unità di superficie di scorrimento e τr = 0.25fctk,0.05, resistenza unitaria a taglio, fctk,0.05 = 0.7fctm, valore caratteristico inferiore della resistenza a trazione (frattile 5%), fctm = 0.3(fck)2/3, valore medio della resistenza a trazione, fck = 0.83 rck, valore caratteristico della resistenza a compressione cilindrica del calcestruzzo. k = (1.6 – d) ≥ 1.0, [d] = m ρl = Asl bd Nel caso del sistema IGLU’® la superficie laterale di scorrimento è del tipo indicato in figura 2. Fig. 2 4 Calcolo della superficie laterale di scorrimento Applicando i ragionamenti sopra esposti al caso della prova sperimentale si ha che: Tabella 4: s a h c rk Pu Rc PROVA 1 3 cm 15 cm 0.92 cm 26.76 cm 36.46 N/mm2 47.27 kN (teorico) 49.93 kN (laboratorio) s a h c rk Pu Rc PROVA 2 6 cm 15 cm 1.96 cm 38.86 cm 36.46 N/mm2 157.77 kN (teorico) 158.63 kN (laboratorio) Come si può vedere dalle Tab. 4, i risultati ottenuti con le formule teoriche sono in buon accordo con il dati sperimentali. Alla resistenza ultima Pu così ottenuta si applica un coefficiente di sicurezza che, tenendo conto della natura aleatoria della resistenza del materiale e delle azioni, assume la seguente forma: γ= γ c · γq :3 0.85 con γc = 1.6 coefficiente di sicurezza del calcestruzzo γq = 1.5 coefficiente di sicurezza delle azioni Verifica flessionale Seguendo le raccomandazioni dell’eurocodice, si conduce inoltre una verifica flessionale del sistema IGLU’®. A tale proposito si schematizza il sistema IGLU’® come piastra nervata su suolo elastico. Tale verifica risulta necessaria perché, diversamente dalla prova di laboratorio, il sistema IGLU’® in realtà poggia su un terreno deformabile. Tale deformabilità genera nella struttura uno stato di sollecitazione derivante dalla flessione della piastra stessa tanto maggiore quanto più deformabile è il terreno. È quindi necessario confrontare i valori del carico ammissibile ottenuti dalla verifica a punzonamento con quelli ottenuti dalla verifica flessionale e scegliere il minimo fra loro. 5 Verifica per i carichi distribuiti L’alternanza di carichi distribuiti e zone scariche produce sollecitazioni massime di trazione al lembo superiore della soletta (Figura 3). L’entità della sollecitazione di trazione dipende dal carico distribuito e dalla larghezza della zona non caricata. Esiste, a parità di carico, una larghezza del corridoio scarico che massimizza queste sollecitazioni di trazione. Tale larghezza dipende dalla rigidezza della soletta e del suolo sottostante. Fig. 3 La verifica flessionale della soletta verrà quindi condotta ipotizzando cautelativamente, che, almeno una volta nel corso della vita della struttura, si possa presentare una larghezza di una zona scarica che produce le suddette sollecitazioni di trazione. Nella tabella A allegata sono raccolti i valori dei carichi concentrati e distribuiti ammissibili per vari spessori della soletta e dell’impronta di carico nonché le tensioni conseguenti. Verifica delle sollecitazioni dinamiche Quando il sistema IGLU’® viene utilizzato per la realizzazione di pavimenti industriali, bisogna tenere conto, oltre alla presenza di forze verticali statiche, anche di forze orizzontali dinamiche come quelle derivanti dal frenamento di mezzi pesanti. In via cautelativa si fa quindi riferimento ad un mezzo convenzionale indicato nella Normativa Italiana [7]. Peso complessivo mezzo convenzionale Numero assi Peso per singola ruota Impronta di carico Forza orizzontale =Aliquota peso 60 t 3 10 t 30x30 cm 20 % Una forza applicata parallelamente al piano di una struttura bidimensionale provoca un comportamento a lastra della stessa. Nel caso in esame le sollecitazioni più gravose si hanno a valle dell’impronta di carico in quanto generano una trazione tipica dei carichi appesi. Nei riguardi della sicurezza la resistenza a trazione del calcestruzzo non risulta sufficientemente affidabile e l’armatura metallica 6 viene quindi progettata per sopportare l’intero sforzo. Come spiegato in [8] la zona efficace ai fini della sospensione del carico è pari a 3 volte la larghezza dell’impronta di carico. L’area di acciaio da disporre ogni 3b = 90 cm risulta quindi: As = Q · γq 2000 · 1.5 = = 0.80 cm2 fyd 3740 una rete E.S. Ø 6 mm / 20x20 cm soddisfa questa condizione. L’analisi nella fase di esercizio Le cause della messa fuori servizio di una struttura possono essere molteplici e non si limitano semplicemente al superamento della resistenza ultima delle sezioni. Una volta definite le resistenze delle superfici create con il sistema IGLU’®, ci si occupa delle condizioni di esercizio e dell’insufficienza strutturale che possono comportare. Vista la geometria in gioco, uno dei problemi fondamentali, analogamente al caso delle pavimentazioni realizzate in modo tradizionale, è la formazione di fessure derivanti dal ritiro. L’essiccazione del calcestruzzo provoca una contrazione denominata “ritiro plastico” [9], se si verifica quando il conglomerato è ancora fresco e nella fase di presa, e “ritiro igrometrico”, se si verifica quando il calcestruzzo è già indurito. Il primo riguarda le prime ore dopo il getto, il secondo si esplica per tutta la vita della struttura anche se la maggior parte di esso avviene nei primi mesi dal getto. Le sollecitazioni che nascono nella fase di “ritiro plastico”, pur essendo di bassa entità, superano la resistenza pressoché nulla del calcestruzzo giovane. Per eliminare quindi le fessure derivanti da “ritiro plastico” è necessario rimuovere la causa che origina il ritiro stesso e cioè l’evaporazione dell’acqua. Il ritiro plastico, infatti, non si manifesta in strutture protette da teli impermeabili, da membrane antievaporanti, e nelle strutture mantenute umide durante le prime ventiquattro ore. In alternativa, si possono eliminare le fessure provocate dal ritiro plastico rinunciando alla protezione dall’evaporazione e rinforzando la matrice cementizia con fibre sottili, che hanno il compito di innalzare il valore della resistenza del calcestruzzo. Per quanto riguarda il “ritiro igrometrico” la protezione dall’evaporazione non è attuabile in pratica, giacché occorrerebbe mettere in atto una protezione per un tempo enormemente lungo e teoricamente coincidente con la vita della struttura. Non riuscendo quindi ad eliminare la fessurazione, si cerca almeno di limitarne le conseguenze, cioè l’apertura eccessiva e incontrollata delle fessure stesse. Per consentire al calcestruzzo i ritiri igrometrici vanno perciò praticati dei giunti di contrazione. Tali giunti comportano un indebolimento della sezione e un aumento localizzato delle tensioni di trazione dovute al ritiro e quindi la formazione della fessura in corrispondenza del giunto. Al fine di ottenere un reale indebolimento della struttura è necessario che i giunti vengano eseguiti in corrispondenza del colmo di un elemento IGLU’® (Figura 4). Per quanto riguarda l’esecuzione dei giunti valgono le stesse regole già note per le pavimentazioni in calcestruzzo tradizionali [10]. 7 giunto di contrazione giunto di dilatazione giunto di contrazione Fig. 4 Bibliografia 1 Dipartimento di Costruzioni e Trasporti; 1997, “Prove di Compressione”, Università degli Studi di Padova, Certificato N. 006735. 2 Dipartimento di Costruzioni e Trasporti; 1997, “Prove di Compressione”, Università degli Studi di Padova, Certificato N. 006737. 3 Commission of the European Communities, 1991, “Eurocode 2, Design of Concrete Structures”. 4 Calzona R., Cestelli Guidi C., 1992, “Il Calcolo del Cemento armato”, Hoepli, 104-110. 5 Ministero dei Lavori Pubblici, 1996, “Norme Tecniche per il Calcolo, l’Esecuzione ed il Collaudo delle Strutture in Cemento Armato, Normale e Precompresso e per le Strutture Metalliche”, Gazzetta Ufficiale della Repubblica Italiana. 6 Collepardi S., Coppola L., Troli R., 1998, “Pavimentazioni Industriali in Calcestruzzo”, 22-56, enco. 7 Ministero dei Lavori Pubblici, 1990, “ Progettazione, Esecuzione e collaudo dei Ponti Stradali”, Gazzetta Ufficiale della Repubblica Italiana. 8 Leonhardt F., Mönnig E., “C.A. e C.A.P., 1977, Calcolo di Progetto e Tecniche Costruttive”, Edizioni Tecniche, Vol. 3, 192-194. 9 Collepardi M., Coppola L., 1990, “Materiali Innovativi per Calcestruzzi speciali”, 5.1-5.7, enco. 10 Aicardi R., 1985, “Pavimenti Industriali in Calcestruzzo”, 143-149, ITEC. 8 9 a s P q impronta dic arico spessore soletta carico concentrato carico distribuito distrib. carichi, pressioni [cm] [cm] [kg] [kg/m2] σ0 σ5 σ10 σ15 σ20 pressione sul terreno in assenza di magrone pressione sul terreno con 5 cm di magrone pressione sul terreno con 10 cm di magrone pressione sul terreno con 15 cm di magrone pressione sul terreno con 20 cm di magrone Spessore soletta s [kg/cm2] [kg/cm2] [kg/cm2] [kg/cm2] [kg/cm2] rottura per flessione rottura per punzonamento Tabella A correlativa. Spessore soletta (s) - impronta di carico (a) - carichi ammissibili (P, q) - pressioni sul terreno (σi)-Rck = 250 kg/cm2 15 20

Scaricare