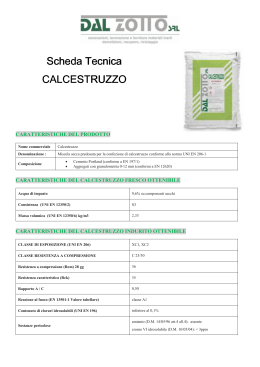

Il calcestruzzo • Il calcestruzzo è un conglomerato formato da cemento, acqua e aggregati (ghiaia, pietrisco, sabbia). • E’ il materiale da costruzione più largamente impiegato nel mondo. Costi calcestruzzo 75 euro/m3 calcestruzzo in opera 110 euro/m3 malta 80 euro/m3 aggregato 21 euro /m3 calce 10 euro/100Kg cemento 10 euro/100Kg Aggregati per il calcestruzzo • Per ottenere calcestruzzo e malte cementizie è adatto un gran numero di rocce sia monominerali che poliminerali. • Si definisce minerale una sostanza cristallina di composizione chimica e struttura ben definita Classificazione delle rocce Rocce ignee (raffreddamento magmi fusi) es. graniti (poliminerale costituito principalmente da quarzo e felspati) e basalti Rocce sedimentarie (foate nel corso delle ere geologiche per solidificazione di sedimenti rmchimici , minerali, organici in mari antichi) es. calcari, dolomiti, scisti (materiali argillosi), arenarie, gesso Rocce metamorfiche (rocce ignee o sedimentarie che hanno subito fenomeni di ricristallizzazione a seguito di elevate pressioni o temperature) es. marmo, quarziti, gneiss Quali rocce sono idonee per la produzione del calcestruzzo? • Non tutte le rocce sono idonee alla produzione di calcestruzzo. Rocce ignee e matamorfiche sono molto dure e compatte ed ottime per calcestuzzi; calcare e dolomite sono meno dure ma accettabili per la produzione di calcestruzzo; scisti sono sfaldabili quindi inadatti; il gesso è addirittura nocivo. • Necessità di definire una serie di criteri di accettabilità in base alle proprietà chmiche, fisiche e meccaniche • Si definiscono aggregati o inerti quei materiali granulari che inizialmente “sciolti” o “alla rinfusa” vengono “legati” da un legante di varia natura, venendo a costituire dopo l’indurimento del legante stesso, dei conglomerati artificiali. • il termine inerte, si riferisce alla natura non reattiva del materiale. In passato utilizzato come sinonimo di aggregato, attualmente tale termine dovrebbe essere abbandonato perchè non più utilizzato nella normativa UNI. • il termine aggregato indica che il materiale viene tenuto unito in un insieme coerente dalla pasta legante. • Gli aggregati sono il componte più rilevante del calcestruzzo dal punto di vista quantitativo (fino al 85 % peso oppure 650-750 l/m3) • Le caratteristiche dell’aggregato determinano in buona misura le proprietà del calcestruzzo sia allo stato fresco che allo stato indurito Quale è la funzione dell’ aggregato nel calcestruzzo? • Conferimento proprietà meccaniche • Ridurre quantità di legante • Ridurre calore di idratazione • Ridurre costo del conglomerato • Contrastare il ritiro della pasta legante Quali proprietà rendono un aggregato idoneo alla produzione di calcestruzzo? • proprietà fisiche • proprietà chimiche • proprietà meccaniche Classificazione degli aggregati in base alle dimensioni • Sabbie: materiali lapidei con diametro max 7 mm • Ghiaie: aggregati fluviali, diametro max 10-15 mm • Pietrischi: come le ghiaie, ottenuti per frantumazione • Aggregati grossi: ghiaie e pietrischi diametro max 70-100 mm Caratteristiche fisiche forma tessitura porosità gelività e permeabilità peso e volume specifici bulking (rigonfiamento) delle sabbie granulometria degli inerti Forma • Gli aggregati possono essere di forma tondeggiante (es. ciottoli di fiume) o spigolosa (da frantumazione). • la forma degli aggregati è determinante per la lavorabilità del calcestruzzo fresco. Le norme definiscono un fattore di forma dato dal rapporto tra il volume della particella e la sfera ad esso circostritta. Tale valore non deve essere superiore a 0.15. Tessitura superficiale • Gli aggregati possono presentare superficie liscia o rugosa. • Aggregati lisci conferiscono maggiore lavorabilità al calcestruzzo fresco mentre aggregati rugosi determinano resistenze meccaniche maggiori all’impasto indurito, poichè la pasta di cemento vi aderisce meglio. Porosità • La porosità di un elemento di aggregato può essere aperta o chiusa ed influisce su una serie di caratteristiche degli aggregati: peso specifico apparente caratteristiche meccaniche permeabilità assorbimento di acqua resistenza al gelo. Come si determina la porosità ? • si valuta la quantità di acqua che un certo volume (o peso) di aggregato essiccato in precedenza in stufa assorbe dopo 24 h di immersione in acqua (ASTM C 70-72). • un aggregato può presentare quattro diversi stati di assorbimento. • importante conoscere lo stato dell’aggregato ai fini del dosaggio dell’acqua di impasto del calcestruzzo, al fine di avere un corretto rapporto acqua/cemento. Un aggregato non saturo sottrae acqua all’impasto, uno a superficie bagnata cede acqua all’impasto. asciutto (es. essiccato in stufa a 110 °C) umido internamente non saturo (es. essiccato in aria a temperatura ambiente) saturo a superficie asciutta (S.S.A.) (saturo di acqua ma con superficie è asciutta) saturo a superficie bagnata (contiene acqua in eccesso rispetto allo stato saturo) porosità aperta: differenza tra peso aggregato nello stato SSA e quello dell’aggregato asciutto. Peso e volume specifico • Il dosaggio degli ingredienti per un calcestruzzo richiede la conoscenza del volume occupato da un certo peso di inerte, poichè nelle centrali di betonaggio questo viene dosato oltre che per pesata anche con misure di volume. • Si definiscono diversi pesi specifici riferiti al mucchio o alle particelle Riferito alle particelle… • peso specifico assoluto (solido ridotto in polvere fine) • peso specifico apparente (o massa volumica) (solido non polverizzato , include la porosità chiusa) • peso specifico del volume solido (comprende anche le porosità aperte, riferito all’intero volume apparente. Importante per il dosaggio volumtrico del calcestruzzo perchè la porosità aperta in pratica non consente l’ingresso della pasta di cemento) • peso specifico saturo a superficie asciutta (consente di calcolare l’umidità di saturazione propria dell’aggregato e quindi di determinare la quantità di acqua che può sottrarre all’impasto se non è saturo o la quantità di acqua che può cedere all’impasto se è bagnato). Classificazione in base al peso specifico apparente • normali 2400-3000 kg/m3 • leggeri 1400-2400 kg/m3 • pesanti 3800-5200 kg/m3 riferiti al mucchio… • peso in mucchio: peso di 1 m3 di aggregato comprensivo degli spazi vuoti. Valore variabile in funzione dello stato di umidità e a seconda che il mucchio sia stato ottenuto alla rinfusa o per compattazione. Aggregati grossi secchi (ghiaie e pietrischi): peso in mucchio alla rinfusa 1400-1650 kg/m3 peso in mucchio dopo compattazione fino a 1500-1800 kg/m3 Bulking delle sabbie • il volume occupato da una data quantità di sabbia dipende dal tenore di umidità libera e dalla finezza della sabbia • Il bulking delle sabbie corrisponde all’aumento di volume subito da un dato peso di sabbia in presenza di acqua sulla superficie dei granelli; maggiore è la quantità di acqua, maggiore è la distanza tra i granelli, maggiore volume specifico apparente fino ad un max. per gli altri inerti non c’è bulking perchè il film di acqua è molto piccolo rispetto alla dimensione delle particelle. Gelività e permeabilità • Un inerte è detto gelivo se è sensibile all’azione di cicli di gelo e disgelo. Tale caratteristica è legata alla porosità. Nel caso del calcestruzzo la gelività dipende tanto dalla porosità dell’inerte quanto dalla porosità della pasta. • La permeabilità di un calcestruzzo è importante ai fini della sua durevolezza, cioè alla sua resistenza nel tempo in condizioni ambientali sfavorevoli (azione acque o atmosfere aggressive, cilci di gelo e disgelo, etc.) Distribuzione granulometrica • setacci a maglie quadrate (< 4 mm) e crivelli lamiere con fori circolari (oltre 4 mm) • si dispongono setacci uno sull’altro con aperture decrescenti dall’alto in basso su un apparecchio a scosse brevi. Si produce la classificazione del materiale precedentemente essiccato a 110 °C caricato sul setaccio più alto. • L’aggregato viene separato in frazioni che vengono pesate. • Esempio: nel caso delle sabbie esiste una serie di 40 setacci (UNI 2331 e 2332), il primo ha maglie di 4 mm (3 maglie per cm2), l’ultimo di 0.04 mm (23700 maglie per cm2). • Le normative ASTM fanno riferimento ai mesh (numero di maglie per pollice quadro), la ASTM E 11-70 prevede una serie di setacci da 3.5 a 600 mesh Dall’analisi si ottiene una serie di valori che vengono trasformati in una curva granulometrica riportando in ascissa l’apertura delle maglie e in ordinata la % di aggregato in esso trattenuta (curva dei trattenuti, poco utilizzata) oppure la % totale di aggregato che attraversa ciascun setaccio (curva dei passanti cumulativi) Modulo di finezza • La somma dei passanti cumulativi diviso 100 rappresenta il modulo di finezza. Quanto maggiore è tale valore tanto maggiore è la finezza dell’aggregato • Nell’esempio precedente quindi il modulo di finezza è pari a 3,72 Distribuzione granulometrica ottimale Dalla distribuzione granulometrica degli inerti dipendono: lavorabilità del calcestruzzo fresco peso specifico del calcestruzzo dosaggio cemento dosaggio acqua caratteristiche del calcestruzzo indurito Dosaggio acqua • se aggregato grosso è in eccesso l’impasto sarebbe poco lavorabile a meno di aggiungere molta acqua a detrimento delle caratteristiche meccaniche • se aggregato fine è in eccesso è richiesta molta acqua per bagnare tutta la superficie, di nuovo elevato rapporto a/c. Criterio? • La distribuzione granulmetrica ottimale è quella che fornisce una buona lavorabiltà del calcestruzzo fresco impiegando la minima quantità di acqua. • Si ottiene miscelando in modo opportuno aggregati grossi ed aggregati fini Dosaggio cemento • Eccesso di aggregato grosso, notevole volume vuoto da riempire con cemento; eccesso inerti fine richiede molta pasta per rivestire elevata superficie specifica. • assortimento di aggregato grosso e fine garantisce minimo utilizzo pasta cementizia (riduzione costi) e al contempo buona lavorabilità Peso specifico • Per avere elevate resistenze meccaniche è necessario massimizzare il peso specifico del calcestruzzo. Ciò è possibile solo se gli aggregati fini riempiono gli spazi vuoti tra gli aggregati grossi. • Non si può utilizzare una mescolanza qualunque tra grossi e fin senza intermedi perchè durante la posa in opera si potrebbe avere segragazione degli aggregati grossi e conseguente disomogeneità del calcesstruzzo indurito. In conclusione… • una idonea distribuzione granulometrica favorisce la lavorabilità e la compattablità con un basso rapporto a/c, elevato peso specifico, massime resistenza meccaniche. • per questo sono state proposte alcune curve di distribuzione granulometrica ottimale degli aggregati del tipo, • ( p è la % passante cumulativo attraverso un setaccio di apertura d, D diametro max dell’aggregato) p= 100 (d/D)a In pratica… • Si utilizzano tre curve teoriche che rappresentano il miglior compromesso tra minima segregabilità e max peso specifico • Curva di Fuller a=1/2……p= 100 (d/D)1/2 • Curva cubica a=1/3………p= 100 (d/D)1/3 • Curva di Bolomey……p=A+(100-A) (d/D)1/2 A: valore costante compreso generalmente tra 12 (aggregato arrotondato) e 14 (aggregato spigoloso) Fuso granulometrico • In realtà… non è possibile disporre di di un aggregato la cui granulometria corrisponda ad una di queste curve continue. • In pratica…si fissa per i diversi diametri d dei relativi setacci un margine di tolleranza in eccesso ed in difetto rispetto alla curva teorica. Si ottengono così due spezzate che delimitano il cosiddetto fuso granulometrico. • Un aggregato è accettabile se la sua curva granulometrica rientra nel fuso. A seconda dell’impiego cui è destinato il calcestruzzo possono essere previste tolleranze differenti. • Per ogni diametro max impiegabile è riportato un fuso granulometrico consigliato. • Le norme inglesi (BS) e ASTM fanno riferimento a fusi granulometrci più complessi. • Ogni diagramma, uno per ogni Dmax, comprende curve che delimitano tre regioni A: accettabile, ma con elevata quantità di acqua B: ottimale C: accettabile, con rischio di segregazione Diametro massimo dell’ aggregato (Dmax) • quanto più è grande Dmax tanto minore è la superficie specifica da “bagnare” e quindi si riduce la quantità di acqua di impasto, riducendo il rapporto a/c e guadagnando in resistenza meccanica. • tali considerazioni valgono fino a Dmax pari a 38 mm. Per aggregati con Dmax superiore il guadagno è vanificato dalla troppo esigua superficie di contatto aggregato/legante. • per realizzare manufatti di buona resistenza meccancica, Dmax non deve essere superiore ad 1/5 dello spessore del getto. • per calcestruzzo armato, il Dmax non deve superare ¾ della distanza tra i ferri, per evitare che l’aggregato rimanga bloccato tra I ferri o tra questi e le pareti delle casseforme. Il fragile cemento delle case d'Abruzzo "Lo hanno riempito di sabbia del mare" di CARLO BONINI “…una parte consistente del Paese, soprattutto nel centro-sud, è seduto su un letto di cemento impastato con sabbia di mare. Imbracato da un'anima di ferro che il sale di quella sabbia si è mangiato con il tempo, rendendolo sottile e fragile come uno stuzzicadenti. “ "Normalmente, i cattivi costruttori utilizzano sabbia di mare. Costa niente, rispetto alla sabbia da cava. Il problema è che, oltre alle molte impurità, è piena di cloruro di sodio. E quei cloruri, con il tempo, si mangiano il ferro. I margini di guadagno sono alti. Diciamo che fatto 100 il costo della costruzione, chi gioca con la qualità del cemento arriva a guadagnare fino a 50, 60. Chi costruisce a regola d'arte è al 30". Proprietà termiche • Le proprietà termiche più importanti sono: coefficiente di dilatazione termica lineare (a) Se è molto diverso da quello della pasta di cemento, variazioni di T possono creare stress interni tali da portare a frattura della pasta indurita o al distacco della pasta dall’inerte. Tra 0 e 60 °C non si hanno effetti distruttivi finchè la differenza è minore di 5.5 10-6 calore specifico conducibilità termica Queste ultime due sono rilevanti sulle proprietà del calcestruzzo in getti molto spessi

Scaricare