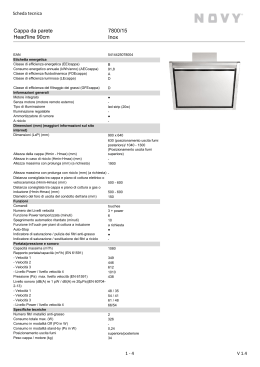

Università Politecnica delle Marche Scuola di Dottorato di Ricerca in Scienze dell’Ingegneria Curriculum in Energetica -----------------------------------------------------------------------------------ANALISI DELL’ECO-EFFICIENZA DEL PRODOTTO CAPPA ASPIRANTE Ph.D. Dissertation of: Paola Venella Advisor: Prof. Gabriele Comodi X edition - new series Università Politecnica delle Marche Dipartimento di Energetica Via Brecce Bianche — 60131 - Ancona, Italy Ringraziamenti A Paolo per il costante incoraggiamento e pazienza con i quali mi è stato vicino. PROGETTO DI RICERCA CONCORDATO TITOLO ―Analisi dell’eco-efficienza del prodotto cappa aspirante‖ PROGRAMMA DI RICERCA CONCORDATO con AIRFORCE S.p.a Lo studio prevederà l’utilizzo di metodologie di analisi per la valutazione dell’ecoefficienza produttiva come LCA (Life Cicle Assessment) per qualificare la cappa aspirante dal punto di vista energetico, definire la priorità di intervento e le strategie da attuare per divenire ambientalmente efficiente in termini di riduzione del consumo di risorse, di energie e di minimizzare gli effetti nell’ambiente secondo gli standard riconosciuti. L’analisi del prodotto guiderà l’azienda nella definizione delle azioni necessarie per migliorare lo stato di fatto in termini di ricerca, progettazione e prototipazione al fine di ricercare la massima eco-efficienza integrando i risultati con analisi economiche e di fattibilità per la stesura del miglior progetto eco-compatibile ed economicamente sostenibile. MODALITA’ DI SVOLGIMENTO: L’attività verrà svolta analizzando sia le caratteristiche dei componenti del prodotto, che i processi tecnologici di lavorazione unitamente all’analisi dei costi di trasporto al fine di ottimizzare il massimo del risparmio energetico. I risultati ottenuti saranno interpretati e su di essi verranno proposte le attività di miglioramento del prodotto stesso. English abstract One of the current priorities of the European Union and the European Commission is to develop sustainable production models and the efficient use of environmental resources The Integrated Product Policy (IPP) aims at promoting a European market for ecologically compatible products through an innovative process that takes into account the environmental impact of every step in the life cycle of products and services. The new approach assesses production, distribution, lifespan and disposalrelated environmental pollution of products and services. Increasing attention has been devoted to the LCA of household appliances, which are related to considerable amounts of energy consumption both in the manufacturing phase and throughout their lives. In the last period (three- five years ago), in accordance with the emissions reduction targets defined by Kyoto Protocol, energy classes were defined by European Commission to qualify also the hoods as already done for the other appliances. The study was carried out using a cradle-to-grave approach, impacts were assessed with the Eco-indicator 99 methodology . An LCA was conducted according to ISO 14040 standards [8],[9]. The LCA has given as result: a parametric model of the environmental impact of a standard hood adaptable to other models evaluate and define the most effective improvement projects The analysis shows that the use phase is predominant in determining the environmental impact of product life cycle. To reduce this impact two energy saving projects have been developed: the inverter driven three-phase induction motor and the lamp with light emission diode. Finally, the improvements obtained by replacing the single-phase electrical motor with an inverter-driven three-phase induction and the halogen lamps with Light Emitting Diode (LED) lamps were assessed. The energy saving projects developed permits to obtain the A energy class to the PhD co-financing AIRFORCE S.p.A company for the most part of products. In addition, the reduction of the life cycle environmental impact is 37%, the maximum energy efficiency of the fan is increased from 22% to 30% and the active power consumption, considering work condition of 600m3/h and static pressure equal to zero, has been reduced from 160W to 100W. The reduction of energy increases with decreasing maximum output of the fan. The innovation in the sector of household hoods was significant, since did not already exist similar solutions industrialized. The plans for the new motor and energy efficient lighting system allowed in advanced the Company to take in place marketing activities in the European market and match against hoods and fans major manufacturers. Abstract italiano Una delle priorità attuali dell'Unione europea (UE) e della Commissione Europea è quello di sviluppare modelli di produzione sostenibile e promuovere l'uso efficiente delle risorse ambientali. L’attuale Politica Integrata di Prodotto (IPP) mira a promuovere un mercato europeo dei prodotti ecologicamente compatibile, tramite un processo innovativo che tenga conto dell'impatto ambientale di ogni fase del ciclo di vita dei prodotti e dei servizi. Il nuovo approccio valuta le fasi di produzione, distribuzione, utilizzo e smaltimento legati all'inquinamento ambientale di prodotti e servizi. Una crescente attenzione è stata dedicata al LCA di elettrodomestici, che sono caratterizzati da una considerevole quantità di consumo di energia sia nella fase di produzione e che nella fase di utilizzo. Inoltre nell'ultimo periodo (3-5 anni), nel rispetto degli obiettivi di riduzione delle emissioni inquinanti definiti dal Protocollo di Kyoto, la Comunità Economica Europea sta definendo le classi energetiche per qualificare anche le cappe aspiranti da cucina come è stato già fatto per gli altri elettrodomestici. L’analisi LCA è stata effettuata utilizzando un approccio “from cradle to grave” secondo le norme della serie ISO 14040 e gli impatti sono stati valutati con la metodologia Eco-indicator 99. La LCA ha dato come risultato: un modello parametrico per il calcolo dell’ impatto ambientale di una cappa di riferimento applicabile ad altri modelli la possibilità di valutare e definire i progetti di miglioramento più efficaci L'analisi mostra che la fase d'uso è predominante nel determinare l'impatto ambientale del ciclo di vita del prodotto. Per ridurre l’impatto ambientale sono stati sviluppati due progetti di risparmio energetico che sono un motore trifase a induzione con controllo ad inverter e un faretto personalizzato per moduli led. Infine, sono stati valutati i miglioramenti ottenuti sostituendo l’attuale motore monofase con un motore trifase comandato da inverter e le lampade alogene con lampade a Light Emitting Diode (LED). I progetti di risparmio energetico sviluppati consentono di ottenere la classe energetica A per la maggior parte dei prodotti realizzati dell’azienda AIRFORCE SpA, cofinanziatrice delle imprese del presente dottorato di ricerca. Inoltre, è stata ottenuta una riduzione dell'impatto ambientale del ciclo di vita (powergrid mix IT) del 37%, la massima efficienza energetica del ventilatore è aumentata dal 22% al 30% e il consumo di potenza attiva, considerando la condizione di lavoro data da 600m3/h e pressione statica pari a zero, è stato ridotto da 160W a 100W. La 10 riduzione dei consumi aumenta al diminuire della portata massima erogata dal ventilatore. L'innovazione nel settore delle cappe aspiranti per uso domestico è stato significativo, poiché al momento di avvio del progetto non esistevano soluzioni simili già industrializzate. I progetti del nuovo motore e del sistema di illuminazione a risparmio energetico hanno permesso all’Azienda di intraprendere, con notevole anticipo, un’efficace attività di marketing nel mercato europeo e competere così con i grandi costruttori del settore cappe e ventilatori 11 Indice ENGLISH ABSTRACT ABSTRACT ITALIANO INTRODUZIONE .................................................................................................... 1 1 IMPLEMENTAZIONE DELLO STUDIO LCA ......................................... 3 1.1 1.2 1.2.1 1.3 1.3.1 1.3.2 1.4 1.4.1 1.4.2 2 FUNZIONALITÀ DEL PRODOTTO ................................................................ 3 SCELTA DEL MODELLO ............................................................................. 4 Caratteristiche della cappa F77 ........................................................... 4 OBIETTIVO DI STUDIO E SCOPO DELL’ANALISI .......................................... 6 Funzione, unità funzionale e flussi di riferimento .............................. 7 Confine del sistema ............................................................................. 7 INVENTARIO ............................................................................................. 9 Descrizione componenti...................................................................... 9 Descrizione processi produttivi e modalità di rilevazione dei dati ... 18 ANALISI DELL’INVENTARIO ................................................................. 21 2.1 DEFINIZIONE DEI PROCESSI ―FROM CRADLE TO GATE‖ ........................... 21 2.1.1 Processi di realizzazione dell’assieme struttura ................................ 21 2.1.1.1 Lavorazione acciaio INOX ...................................................... 24 2.1.1.2 Piegatura acciaio Inox ............................................................ 31 2.1.1.3 Produzione Acciaio Elettrozincato .......................................... 32 2.1.1.4 Saldatura a TIG ....................................................................... 36 2.1.1.5 Molatura .................................................................................. 39 2.1.1.6 Satinatura ................................................................................ 41 2.1.1.7 Rivettatura ............................................................................... 41 2.1.1.8 Insertatura ............................................................................... 42 2.1.1.9 Trasporto carpenteria ............................................................. 43 2.1.2 Produzione camini ............................................................................ 44 2.1.2.1 Stampaggio e piegatura camini ............................................... 46 2.1.2.2 Trasporto camini ..................................................................... 46 2.1.3 Produzione parti ABS ....................................................................... 47 2.1.3.1 Produzione di ABS .................................................................. 48 2.1.3.2 Stampaggio SCATOLA COMANDI ......................................... 49 2.1.3.3 Trasporto scatola comandi ...................................................... 50 2.1.4 Produzione accessori PP ................................................................... 50 2.1.5 Produzione Convogliatore ................................................................ 51 2.1.5.1 Produzione PP granulato ........................................................ 52 2.1.5.2 Stampaggio CONVOGLIATORE E GIRANTE ........................ 53 2.1.5.3 Avvitatura CONVOGLIATORE .............................................. 53 12 2.1.5.4 Trasporto CONVOGLIATORE ................................................ 54 2.1.5.5 Motore elettrico ....................................................................... 55 2.1.6 Produzione Vetro .............................................................................. 58 2.1.7 Produzione griglia ............................................................................. 59 2.1.8 Assiemaggio cappa F77 .................................................................... 61 2.1.9 Imballaggio cappa F77 ...................................................................... 62 2.1.9.1 CARTONE ............................................................................... 62 2.1.9.2 EPS .......................................................................................... 63 2.1.9.3 SACCHETTO .......................................................................... 64 2.2 FROM CRADLE TO MARKET AND USE ...................................................... 66 2.3 TO MARKET ............................................................................................ 67 2.4 USE ....................................................................................................... 68 2.5 END OF LIFE............................................................................................ 70 3 ANALISI DEGLI IMPATTI (LCIA) ........................................................... 71 4 PRINCIPIO DI FUNZIONAMENTO ......................................................... 74 MOTORE ELETTRICO TRIFASE ..................................................................... 74 4.1 IL CAMPO MAGNETICO RUOTANTE ......................................................... 74 4.2 CAMPO MAGNETICO PRODOTTO DA CIASCUN AVVOLGIMENTO DI FASE .. 77 4.3 INTENSITÀ DEL FLUSSO MAGNETICO ....................................................... 80 4.4 PRODUZIONE DELLA COPPIA ......................................................... 81 4.4.1 Importanza dello scorrimento ........................................................... 82 4.4.2 F.e.m. indotta, corrente e coppia ....................................................... 82 4.4.2.1 Corrente di rotore e coppia con basso scorrimento ................ 84 4.4.2.2 Corrente di rotore e coppia con alto scorrimento ................... 86 4.4.3 Effetto della corrente di rotore sul flusso .......................................... 88 4.4.3.1 Riduzione del flusso a causa della corrente di rotore ............. 88 4.4.4 Stator current-speed characteristics .................................................. 89 5 INVERTER – DRIVER DI CONTROLLO DEI MOTORI ELETTRICI91 5.1 5.2 5.3 LAVORARE CON IL PIENO FLUSSO MAGNETICO ....................................... 94 CURVA CARATTERISTICA DI COPPIA-VELOCITÀ V/F COSTANTE .............. 96 CONDIZIONI DI LAVORO A COPPIA COSTATE E POTENZA COSTANTE – LIMITI IMPOSTI DALL’INVERTER............................................................................ 99 5.4 LIMITI DI FUNZIONAMENTO IMPOSTI DAL MOTORE ............................... 100 5.5 CONTROLLI CON INVERTER .................................................................. 100 5.5.1 Controllo della velocità a catena aperta .......................................... 101 5.5.2 Controllo della velocità a catena chiusa .......................................... 102 6 BANCO PROVA PORTATA ..................................................................... 104 6.1 PRINCIPI DEL METODO DI MISURAZIONE E CALCOLO ............................. 104 6.2 TIPOLOGIE DI TUBO VENTURI ............................................................... 105 6.2.1 Calcolo del fattore di espansibilità ε ............................................... 106 6.2.2 Tubo Venturi ................................................................................... 106 6.2.3 Verifica misurazioni con banco di riferimento ............................... 108 7 SVILUPPO MOTORE TRIFASE ............................................................. 109 13 7.1 7.2 7.3 7.4 7.5 7.6 7.6.1 7.6.2 7.6.3 8 PROGETTO LED ....................................................................................... 138 8.1 8.2 8.3 8.4 8.4.1 8.4.2 8.4.3 8.4.4 9 SCENARIO INIZIALE E TECNOLOGIE A CONFRONTO ............................... 109 PIANIFICAZIONE SVILUPPO DEL MOTORE .............................................. 111 SINTESI DEL CONFRONTO FRA DIVERSE MODALITÀ DI CONTROLLO ...... 115 CONFRONTO TRA LE VARIE VERSIONI DI MOTORE ................................. 117 SPECIFICHE DI SVILUPPO DRIVER DI CONTROLLO – PRIMI RISULTATI .... 121 SVILUPPI SUCCESSIVI DEL MOTORE TRIFASE ......................................... 122 Risultati motore trifase h40- 24 cave e scheda spes 501.1 .............. 123 Curve di coppia del motore H50 ..................................................... 134 Caratteristiche del controllo ............................................................ 136 IDEA E DESIGN ...................................................................................... 138 PROGETTO E SCELTA DEI COMPONENTI ................................................. 139 PROTOTIPI REALIZZATI ......................................................................... 141 TEST DI FUNZIONALITÀ ........................................................................ 141 Prove di temperatura eseguita su fuochi a gas ................................ 141 Prove di temperatura eseguita pannello in legno truciolare ............ 142 Prove di luminosità - cappa F17 .................................................... 143 TEST DI AFFIDABILITA’ ............................................................ 143 RISULTATI OTTENUTI ........................................................................... 145 9.1 MIGLIORAMENTO IMPATTO AMBIENTALE MOTORE TRIFASE RISPETTO AL MOTORE MONOFASE A CONDESATORE ................................................................ 145 9.2 MIGLIORAMENTO IMPATTO AMBIENTALE LED RISPETTO ALOGENE ...... 147 9.3 TOTALE MIGLIORAMENTI IMPATTO AMBIENTALE ................................. 148 9.4 FATTIBILITÀ ECONOMICA DELLE ATTIVITÀ DI MIGLIORAMENTO........... 148 EVOLUZIONE E SVILUPPI FUTURI DEL PROGETTO MOTORE A RISPARMIO ENERGETICO ............................................................................. 149 CONCLUSIONI.................................................................................................... 150 APPENDICE A – INFORMAZIONI TECNICHE ............................................ 151 APPENDICE B – BIBLIOGRAFIA ................................................................... 158 14 indice delle figure Figura 1 – la cappa F77, vista frontale ........................................................................ 5 Figura 2 – cappa F77, vista d’insieme ..................................................................... 5 Figura 3 – il confine del sistema ................................................................................. 8 Figura 4 – cappa F77:il mantello ................................................................................ 9 Figura 5 – cappa F77:il rinforzo ............................................................................... 10 Figura 6 – cappa F77: la mantello ............................................................................ 10 Figura 7 – cappa F77:il collare scatola motore ......................................................... 11 Figura 8 – cappa F77: lo schienale ........................................................................... 11 Figura 9 – cappa F77: la flangia ............................................................................... 12 Figura 10 – cappa F77:il supporto scatola comandi ................................................. 12 Figura 11 – cappa F77:il la staffa camino ................................................................. 13 Figura 12 – cappa F77:il camino superiore e inferiore ............................................. 13 Figura 13 – cappa F77: la scatola comandi ............................................................... 14 Figura 14 – cappa F77:il convogliatore .................................................................... 14 Figura 15 – cappa F77:il raccordo uscita aria ........................................................... 15 Figura 16 – cappa F77:il vetro .................................................................................. 15 Figura 17 – cappa F77:il gruppo motore................................................................... 16 Figura 18 – cappa F77:il tampone imballo ............................................................... 16 Figura 19 – cappa F77: l’imballo di cartone ............................................................. 17 Figura 20 – cappa F77: il processo produttivo ASSIEME STRUTTURA ............... 19 Figura 21 – cappa F77: il processo produttivo ASSIEMAGGIO CAPPA ............... 20 Figura 22 – cappa F77: l’assieme struttura ............................................................... 22 Figura 23 – cappa F77: il processo produttivo ASSIEME STRUTTURA ............... 23 Figura 24 – power mix IT ......................................................................................... 25 Figura 25 – cappa F77: il processo produttivo LAVORAZIONE INOX ................. 25 Figura 26 – cappa F77: il piano di taglio CORNICE ................................................ 28 Figura 27 – cappa F77: il piano di taglio MANTELLO ........................................... 29 Figura 28 – cappa F77: il piano di taglio RINFORZO ............................................. 29 Figura 29 – TAGLIO LASER INOX – free parameters ........................................... 31 Figura 30 – TAGLIO LASER INOX – flussi in ingresso e uscita ............................ 31 Figura 31 – PIEGATURA ACCIAIO INOX ............................................................ 32 Figura 32 – cappa F77: il processo produttivo LAVORAZIONE ELETTROZINCATO ............................................................................................... 33 Figura 33 – diagramma di flusso della produzione dell’acciaio elettrozincato ........ 34 Figura 34 – cappa F77: LAVORAZIONE ELETTROZINCATO free e fixed parameters................................................................................................................. 36 Figura 35 – cappa F77: dettaglio saldatura ............................................................... 37 Figura 36 – diagramma di flusso produzione dell’argon .......................................... 38 Figura 37 – saldatrice portatile ................................................................................. 38 Figura 38 – mola a banda stretta utilizzata per la molatura ...................................... 39 Figura 39 – cappa F77: MOLATURA CAPPA PE parameters ................................ 40 Figura 40 – tipica rivettatrice pneumatica (P aria = 6bar) ........................................ 41 Figura 41 – cappa F77: RIVETTATURA CAPPA PE free parameters ................... 42 Figura 42 – tipica insertatrice pneumatica (P aria = 6bar) ........................................ 43 Figura 43 – cappa F77: TRASPORTO CARPENTERIA ......................................... 44 Figura 44 – cappa F77: Camino inferiore e camino superiore .................................. 45 Figura 45 – cappa F77: il processo produttivo PRODUZIONE CAMINI ................ 45 15 Figura 46 – cappa F77: il processo produttivo PRODUZIONE CAMINI ................ 46 Figura 47 – cappa F77: Scatola Comandi ................................................................. 47 Figura 48 – cappa F77: il processo produttivo PRODUZIONE PARTI ABS .......... 47 Figura 49 – diagramma di flusso della produzione di plastica .................................. 48 Figura 50 – schema processo produttivo ―Acrylonitrile-butadiene-styrene granulate (ABS) (en)” .............................................................................................................. 49 Figura 51 – cappa F77: il processo produttivo TRASPORTO PARTI IN ABS ....... 50 Figura 52 – cappa F77: il processo produttivo PRODUZIONE ACCESSORI PP ... 51 Figura 53 – cappa F77: il Convogliatore .................................................................. 51 Figura 54 – cappa F77: il processo produttivo PRODUZIONE CONVOGLIATORE .................................................................................................................................. 52 Figura 55 – tipico avvitatore pneumatico (P 7bar) ................................................... 53 Figura 56 – cappa F77: AVVITATURA CONVOGLIATORE PE free e fixed parameters................................................................................................................. 54 Figura 57 – cappa F77: AVVITATURA CONVOGLIATORE PE free e fixed parameters................................................................................................................. 55 Figura 58 – cappa F77: il processo produttivo MOTORE ELETTRICO ................. 57 Figura 59 – cappa F77: il VETRO ............................................................................ 58 Figura 60 – cappa F77: il processo produttivo PRODUZIONE VETRO ................. 58 Figura 61 – cappa F77: dettaglio rete stirata ............................................................. 59 Figura 62 – cappa F77: il processo produttivo PRODUZIONE GRIGLIA .............. 60 Figura 63 – cappa F77: il processo produttivo FROM CRADLE TO GATE ........... 61 Figura 64 – imballo singolo prodotto ....................................................................... 62 Figura 65 – cappa F77: il processo produttivo CARTONE ...................................... 63 Figura 66 – cappa F77: il processo produttivo EPS .................................................. 64 Figura 67 – cappa F77: il processo produttivo SACCHETTO ................................. 65 Figura 68 –il processo produttivo del film di polipropilene (tecnica bolla e film) ... 65 Figura 69 – cradle / gate market use ......................................................................... 66 Figura 70 – indicazione imballaggio su pallet .......................................................... 68 Figura 71 – cappa F77: UTILIZZO free e fixed parameters ..................................... 69 Figura 72 – process plan del processo di fine vita .................................................... 70 Figura 73 – Impatti from cradle to grave IT ............................................................. 72 Figura 74 – Impatti from cradle to grave FR ............................................................ 73 Figura 75 – flusso magnetico radiale in un motore trifase a 4 poli ........................... 75 Figura 76 – collegamento a stella (a) e a triangolo (b) ............................................. 76 Figura 77 –schema di avvolgimento (a) e diagramma di sviluppo (b) per una fase costituita da unico conduttore che produce 4 poli..................................................... 78 Figura 78 – diagramma della densità di flusso magnetico prodotto da una sola fase composta da tre conduttori ........................................................................................ 78 Figura 79 – circuito equivalente per un motore a induzione nella condizione di assenza di carico ....................................................................................................... 80 Figura 80 – forma d’onda della E.M.F. nelle spire di rotore e percorso della corrente nelle spire e nelle corone di rotore (end ring) ........................................................... 83 Figura 81 – forma d’onda della corrente di rotore, E.M.F. di rotore e densità di flusso magnetico nel traferro nella condizione di basso scorrimento ....................... 84 Figura 82 – Relazione tra coppia e velocità per bassi valori di scorrimento............. 85 Figura 83 – forma d’onda della corrente di rotore, E.M.F. di rotore e densità di flusso magnetico nel traferro nella condizione di alto scorrimento .......................... 86 16 Figura 84 – Tipica curva completa di coppia-velocità per motori a gabbia di scogliattolo ............................................................................................................... 87 Figura 85 – Diagrammi dei fasori di corrente e tensione .......................................... 89 Figura 86 – diagramma dei fasori ............................................................................. 90 Figura 87 – schema a blocchi generale di controllo ad inverter a frequenza variabile, dotato di controllo della velocità tachimetrica per motori ad induzione ................... 91 Figura 88 – Tipica foma d’onda ottenuta con inverter PWM per motori ad induzione. La frequenza fondamentale è mostrata con la linea tratteggiata ............. 94 Figura 89 – Curve caratteristiche con rapporto V/f costante .................................... 97 Figura 90 – Curve caratteristiche tipiche per motori ad induzione con inverter con boost voltage alle basse frequenze ............................................................................ 98 Figura 91 – rappresentazione delle regioni di lavoro a coppia costante, potenza costante ed alta velocità ............................................................................................ 99 Figura 92 – schema a blocchi ad inverter con feed-back della velocità .................. 102 Figura 93 – Disegni dimensionali tubo Venturi ...................................................... 106 Figura 94 – Wattmetro ............................................................................................ 107 Figura 95 – Banco di prova ................................................................................... 108 Figura 96 – grafico portata / pressione per la caratterizzazione del venturi............ 108 Figura 97 – caratteristica portata / pressione di un motore asincrono a condensazione ................................................................................................................................ 111 Figura 98 – Schema avvolgimento embricato ........................................................ 113 Figura 99 – inverter per le prove di sviluppo progetto ........................................... 114 Figura 100 – curva V/F di programmazione inverter ............................................. 114 Figura 101 – grafico delle prestazioni / potenza / rpm con V/f variabile del motore trifase ver.1, condizioni di lavoro uscita libera ....................................................... 115 Figura 102 – grafico delle prestazioni / potenza / rpm con V/f variabile del motore trifase ver.2, condizioni di lavoro uscita libera ....................................................... 116 Figura 103 – grafico delle prestazioni / potenza / rpm con V/f variabile del motore trifase ver.3, condizioni di lavoro uscita libera ....................................................... 116 Figura 104 – grafico di confronto motori trifase H35 versioni 1,2,3 su convogliatore TN800 ..................................................................................................................... 117 Figura 105 – grafico di confronto motori trifase H27 versioni 4,5 su convogliatore TN900 ..................................................................................................................... 119 Figura 106 – grafico di confronto motori trifase H35 versioni 1,2,3 su convogliatore TN900 ..................................................................................................................... 119 Figura 107 – grafico di confronto delle prestazioni scheda Spes 501.0 .................. 121 Figura 108 – disegno tecnico d’assieme del motore trifase H40 ............................ 124 Figura 109 – caratteristica portata / pressione motore trifase H40, controllo Spes 501.1 ....................................................................................................................... 127 Figura 110 – scheda di controllo ad inverter Spes 501.2 ........................................ 130 Figura 111 – disegno tecnico d’assieme del motore H50 ....................................... 131 Figura 112 – disegno tecnico rotore motore ........................................................... 131 Figura 113 – caratteristica portata / pressione motore trifase H50 ricotto – scheda Spes 501.2............................................................................................................... 132 Figura 114 – curva caratteristica motore H50 ricotto – controllo 501.2 alla amassima velocità ................................................................................................................... 135 Figura 115 – grafico del rendimento motore H50 ricotto – controllo 501.2 ........... 135 Figura 116 – carico BEP di riferimento .................................................................. 137 17 Figura 117 – housing faretto led ............................................................................. 138 Figura 118 – dettaglio del modulo led .................................................................... 139 Figura 119 – diagramma temperatura colore .......................................................... 139 Figura 120 – grafico lumen / tempo di vita del led ................................................. 140 Figura 121 – foto dei prototipi #1 e #2 del faretto led ............................................ 141 Figura 122 – dettaglio posizionamento termocoppia su modulo led ...................... 141 Figura 123 – foto posizionamento termocoppia e installazione su pannello truciolare ................................................................................................................................ 142 Figura 124 – punti di misura della luminosità ........................................................ 143 Figura 125 – punti di misura luminosità su piano da 90cm .................................... 144 Figura 126 – piano di taglio standard: cornice ........................................................ 152 Figura 127 – piano di taglio standard: rinforzo ...................................................... 153 Figura 128 – piano di taglio standard: mantello ..................................................... 154 Figura 129 – piano di taglio ottimizzato: rinforzo + flangia + staffa camino ......... 155 Figura 130 – piano di taglio ottimizzato: cornice + schienale ................................ 156 Figura 131 – piano di taglio ottimizzato: mantello + supporto comandi ................ 157 18 indice delle tabelle Tabella 1 – utilizzo e scarto acciaio inox di CORNICE, MANTELLO e RINFORZO .................................................................................................................................. 26 Tabella 2 – utilizzo e scarto acciaio inox di CORNICE, MANTELLO e RINFORZO con nesting ................................................................................................................ 28 Tabella 3 – parametri di saldatura a TIG .................................................................. 39 Tabella 4 – elenco delle distanze europee standard .................................................. 67 Tabella 5 –Impatti from cradle to grave IT ............................................................... 71 Tabella 6 – Impatti from cradle to grave FR ............................................................. 72 Tabella 7 – numero di poli e velocità di sincronismo ............................................... 76 Tabella 8 – foglio di calcolo Venturi ...................................................................... 107 Tabella 9 – misure portata / pressione / assirbimenti elettrici del motore trifase ver.3 inverter Omron ....................................................................................................... 122 Tabella 10 – misure portata / pressione /assorbimenti elettici del ventilatore TN800 – motore H40 – scheda Spes 501.1 alla velocità 9.................................................... 128 Tabella 11 – misure portata / pressione /assorbimenti elettici del ventilatore TN800 – motore H40 – scheda Spes 501.1 alla velocità 8.................................................... 128 Tabella 12 – misure portata / pressione /assorbimenti elettici del ventilatore TN800 – motore H50 ricotto – scheda Spes 501.2 alla velocità 9 ........................................ 133 Tabella 13 – misure portata / pressione /assorbimenti elettici del ventilatore TN800 – motore H50 ricotto – scheda Spes 501.2 alla velocità 8 ........................................ 133 Tabella 14 – misure portata / pressione /assorbimenti elettici del ventilatore TN800 – motore H50 ricotto – scheda Spes 501.2 alla velocità 4 ........................................ 134 Tabella 15 – misure prova di coppia motore H50 ricotto ....................................... 134 Tabella 16 – Tabella specifiche di programmazione firmware di controllo ........... 136 Tabella 17 – test results prova vita faretto led ........................................................ 143 Tabella 18 – misura luminosità su piano da 60cm .................................................. 144 Tabella 19 – misura luminosità su piano da 90cm .................................................. 144 Tabella 20 – Impatti from cradle to grave IT -miglioramenti nuovo motore ......... 146 Tabella 21 – Impatti from cradle to grave IT -miglioramenti led .......................... 147 Tabella 22 – Impatti from cradle to grave IT -totale miglioramenti ...................... 148 19 INTRODUZIONE L’attività del dottorato ha avuto come obiettivo la valutazione dell’eco-efficienza produttiva del prodotto cappa aspirante con la definizione degli interventi che determinano la riduzione dell’impatto ambientale e permettono di qualificare il prodotto nel mercato come un prodotto a risparmio energetico. L’attività di studio è iniziata con l’applicazione dell’analisi LCA su una cappa aspirante di riferimento. L’analisi dell’impatto ambientale del ciclo vita del prodotto ha dato come risultati complessivi: Un modello di rappresentazione dell’impatto ambientale parametrico e adattabile in modo estremamente semplice anche ad altri modelli di cappe che l’azienda produce. Ha permesso di qualificare il prodotto cappa aspirante dal punto di vista ambientale e valutare dove è più efficace applicare le attività di miglioramento. Da una valutazione d'insieme delle macrofasi del ciclo di vita considerate ―Produzione-Distribuzione‖, ―Utilizzo‖ e ―Fine vita‖ si evince che la fase di utilizzo è predominante. In base a questi risultati sono stati definiti i progetti di riduzione del consumo energetico quali illuminazione e sistema ventilante. L’applicazione della metodologia LCA ha fornito un’analisi di inventario e i risultati dell’impatto ambientale interessanti dal punto di vista scientifico che sono stati pubblicati su rivista internazionale. La parte del progetto che ha richiesto maggiori risorse in azienda è stato lo sviluppo di un sistema motore trifase e controllo dedicato ottimizzato per un predefinito ventilatore. La novità nel settore cappe aspiranti per uso domestico è stata notevole, visto che non esistevano soluzioni simili e non erano disponibili sul mercato inverter di controllo parametrizzabili in modo da riprodurre le curve caratteristiche dei ventilatori necessarie per l’applicazione. 1 Il progetto ha permesso di ottenere come labeling energetica la classe A riferita ad ogni proposta di calcolo tutt’ora in valutazione alla commisione europea. Il progetto è stato completamente industrializzato e i primi prodotti sono stati venduti a settembre di quest’anno. 2 1 IMPLEMENTAZIONE DELLO STUDIO LCA Per affrontare lo studio del carico ambientale associato al ciclo di vita della cappa F77 è stato necessario, innanzitutto studiare approfonditamente le norme ISO 1404X e definire l’applicabilità al prodotto in oggetto. Il prodotto a cui è stata applicata la metodologia LCA per valutarne l’impatto ambientale è una cappa aspirante da cucina rappresentativa della linea Ambiente proposta dall’azienda AIRFORCE S.r.l. 1.1 Funzionalità del prodotto Il prodotto analizzato ha la funzione di aspirare i fumi di cottura e convogliarli verso l’esterno attraverso una canalizzazione dell’aria, oppure di filtrare i fumi aspirati e purificare l’aria da reimmettere nell’ambiente della cucina. Altra funzionalità è l’illuminazione del piano cottura realizzata attraverso le lampade a led installate nella cornice della cappa. Vengono commercializzate vari modelli di cappe aspiranti da cucina differenti per tipo di impiego (a muro, da incasso, ad isola), prestazioni e design. Ogni modello è caratterizzato dai parametri prestazionali di Portata d’aria aspirata [m3/h] alle varie velocità Prevalenza [Pa] alle varie velocità L’illuminamento [lux] 1 Rumore emesso [dB] Nel progettare un modello di cappa aspirante vengono considerate dal punto di vista funzionale le prestazioni che si vuole ottenere in termini di portata e prevalenza, rumore emesso e sistema di illuminazione. Oltre a questo si definisce il design che darà poi personalità al prodotto. 1 L'illuminamento è una grandezza (detta fotometrica) risultato del rapporto tra il flusso luminoso (misurato in lumen) emesso da una sorgente e l'unità di superficie dell'oggetto illuminato - è quindi riferita all'oggetto illuminato e non alla sorgente) 3 1.2 Scelta del modello Nella scelta del modello da analizzare sono state prese in considerazione il mercato di sbocco del prodotto e la funzione strategica che ha il prodotto analizzato nel consolidamento e aumento delle quote di mercato dell’azienda nel settore delle cappe di alto di gamma. Da uno studio dei mercati è evidente che i paesi nord europei sono più sensibili ad apprezzare e quindi a valutare come valore aggiunto l’ecosostenibilità visibile e dimostrabile con etichettature o dichiarazioni ambientali eseguite secondo le normative Uni 140XX. Il modello studiato ha come principale mercato il nord Europa. 1.2.1 Caratteristiche della cappa F77 Il modello scelto è F77 di nuova concezione rappresentativo di una nuova categoria di prodotti ―linea Ambiente” dove le scelte costruttive e i componenti usati sono pensati in modo attento all’impatto ambientale e consumo energetico in fase di utilizzo. Infatti il sistema d’illuminazione è realizzato con due faretti a led con un assorbimento di 5W ciascuno. Il tipo di led scelto è di ultima generazione ovvero, dove il led è costituito da una matrice di micro led che permette di avere un’alta resa e maggiore affidabilità in quanto la rottura di alcuni microled non comprome l’effetto luminoso del faretto. Tipo di motore utilizzato: modello S35 con assorbimento di 160 W Prestazioni del gruppo motore: Massima velocità Q = 600 m3/h alla P = 400 Pa Illuminazione Faretti led = 8 W Altra caratteristica importante è data dal sistema di collegamento tra i tasti comando e la scheda di controllo realizzato con piste conduttrici incassate sulla superficie del vetro, riducendo al minimo i cavi di collegamento necessari. 4 Di seguito sono riportate i disegni di assieme Figura 1 – la cappa F77, vista frontale Figura 2 – cappa F77, vista d’insieme 5 del modello F77: 1.3 Obiettivo di studio e scopo dell’analisi A questo punto sono stati definiti gli obiettivi dello studio: “analisi dell’ecosostenibilità del prodotto cappa aspirante” L’azienda ha scelto di implementare l’analisi dell’ecosotenibilità per avere una valutazione dell’impatto ambientale di un proprio prodotto da impiegare come base per studi di eco-design ed eventualmente sfruttare i risultati come potenziale strumento di marketing. Il fatto che la LCA venga applicata a tutte le fasi di realizzazione e utilizzo del prodotto implica che il risultato di ogni attività di eco-design data dai miglioramenti dedotti dall’analisi di LCA avrà un impatto ambientale minore e maggiore competitività del prodotto dal punto di vista dell’ecosostenibilità. Infatti l’azienda potrà usare lo studio LCA per comparare gli impatti ambientali delle differenti soluzioni e valutare se ci sono potenziali e significativi vantaggi o svantaggi ambientali. Inoltre la metodologia LCA permette di impostare ed eseguire una riduzione costi mantenendo un elevato grado di qualità del prodotto. LCA esamina il ciclo di vita del prodotto e individua dove nascono i principali impatti ambientali. Questi impatti possono essere ridotti aumentando l’efficienza con cui i materiali e l’energia vengono usati. L’aumento dell’efficienza delle risorse utilizzate porta ad una riduzione nella quantità necessaria in ingresso ed una minore produzione di rifiuti, quindi, una riduzione dei costi. L’uso della metodologia LCA potrebbe diventare un elemento trainante per i consumatori affinché scelgano prodotti più ecologici2 . In questo contesto l’azienda potrebbe valutare in futuro l’etichettatura del prodotto (eco-label) secondo gli standard europei. Il risultato dell’analisi potrà essere comunicato ai principali clienti con la massima trasparenza della metodologia utilizzata e dei dati considerati nell’analisi, nel rispetto delle normative europee. 2 Fonte ecosmes.net/ 6 1.3.1 Funzione, unità funzionale e flussi di riferimento La funzione principale della cappa da cucina è aspirare i fumi di cottura attraverso un sistema costituito da convogliatore, motore elettrico e girante che garantiscono determinate prestazioni, a diverse velocità, di portata d’aria aspirata e prevalenza Lo studio e quindi i flussi analizzati sono riferiti all’impatto ambientale dato da una cappa aspirante modello F77 prodotta dall’azienda Airforce S.p.a. 1.3.2 Confine del sistema La metodologia LCA può comprendere lo studio dalla culla alla tomba (From cradle-to-grave) a partire dall’estrazione delle materie prime necessarie alla creazione del prodotto e arrivare fino al momento in cui tutti i materiali che compongono il prodotto ritornano alla terra. La metodologia LCA considera tutte le fasi di vita di un prodotto tutte intercorrelate, cioè ritiene che da una operazione discenda la successiva. Il presente studio comprende lo studio dei processi che avvengono durante il ciclo di vita del prodotto quindi dall’acquisizione delle materie prime, pre-manifattura, manifattura, imballaggio, distribuzione, utilizzo e fine vita (cradle to grave). Sono esclusi l’analisi del ciclo di vita dei macchinari utilizzati per la realizzazione del prodotto. Inoltre non sono stati analizzati alcuni componenti della cappa considerati per il momentio di importanza secondaria quali: La produzione delle lampade a led o alogene; Verniciatura di una parte del vetro e le piste conduttrici Sono stati infine esclusi i materiale di consumo che hanno un impatto inferiore al 1% in peso della cappa finita (es. viti, rivetti, scotch per imballaggio). 7 Figura 3 – il confine del sistema 8 1.4 Inventario Per l’esecuzione della fase di inventario è stata considerata come riferimento la distinta base del prodotto e le fasi di realizzazione di ciascun componente. Innanzitutto sono stati raccolti i dati della produzione delle parti in acciaio e successivamente della fase di assiemaggio della cappa. I componenti che costituiscono il prodotto sono realizzati tutti presso fornitori esterni, in particolare la struttura in acciaio è realizzata presso fornitori con stabilimenti situati nei dintorni dell’azienda AIRFORCE dove la distanza massima è di circa 5 Km. Le parti in materiale plastico sono realizzate da fornitori con stabilimenti produttivi distanti circa 73 km. Il gruppo ventilante è realizzato dall’azienda Fime di Castelfidardo che dista circa 75 Km. 1.4.1 Descrizione componenti mantello Tipo di materiale: da foglio di acciaio Inox AISI 430 spessore 0,6 mm Peso: 0,736 kg Figura 4 – cappa F77:il mantello Taglio laser Tempo 58 sec N. pieghe 12 Tempo 144 sec Saldatura a Tig Tempo 60 sec Molatura Tempo 50 sec Satinatura Tempo 90 sec Piegatura PROCESSI PRODUTTIVI 9 rinforzo Tipo di materiale: da foglio di acciaio Inox AISI 430 spessore 1,2 mm Peso: 1,085 kg Figura 5 – cappa F77:il rinforzo PROCESSI PRODUTTIVI Taglio laser Piegatura Tempo 43 sec N. pieghe 6 pieghe Tempo 72 sec cornice Tipo di materiale: da foglio di acciaio Inox AISI 430 spessore 1,2 mm Peso: 0,903 kg Figura 6 – cappa F77: la mantello PROCESSI PRODUTTIVI Taglio laser Piegatura 10 Tempo 38 sec N. pieghe 9 Tempo 108 sec collare scatola motore Tipo di materiale: da foglio di acciaio al carbonio elettrozincato spessore 0,8 mm Peso: 1,205 kg Figura 7 – cappa F77:il collare scatola motore PROCESSI PRODUTTIVI Taglio laser Piegatura Tempo 31 sec N. pieghe 6 pieghe Tempo 72 sec schienale Tipo di materiale: da foglio di acciaio al carbonio elettrozincato spessore 0,8 mm Peso: 0,372 kg Figura 8 – cappa F77: lo schienale PROCESSI PRODUTTIVI Taglio laser Piegatura Tempo 20 sec N. pieghe 0 Tempo 0 11 flangia Tipo di materiale: da foglio di acciaio al carbonio elettrozincato spessore 0,8 mm Peso: 0,324 kg Figura 9 – cappa F77: la flangia PROCESSI PRODUTTIVI Taglio laser Piegatura Tempo 39 sec N. pieghe 3 Tempo 36 sec supporto scatola comandi Tipo di materiale: da foglio di acciaio al carbonio elettrozincato spessore 0,8 mm Peso: 0,092 kg Figura 10 – cappa F77:il supporto scatola comandi PROCESSI PRODUTTIVI Taglio laser Piegatura Tempo 13 sec N. pieghe 1 Tempo 12 12 staffa camino Tipo di materiale: da foglio di acciaio al carbonio elettrozincato spessore 0,8 mm Peso: 0,066 kg Figura 11 – cappa F77:il la staffa camino PROCESSI PRODUTTIVI Taglio laser Piegatura Tempo 31sec N. pieghe 2 Tempo 24 sec camino superiore e inferiore Tipo di materiale: da foglio di acciaio Inox AISI 430 Peso camino inferiore: 1,742 kg Peso camino superiore: 1,690 kg Figura 12 – cappa F77:il camino superiore e inferiore PROCESSI PRODUTTIVI Stampaggio Piegatura Tempo (stimato) N. pieghe Tempo 13 24 sec 10 pieghe 120 sec scatola comandi Tipo di materiale: da stampaggio ABS Peso: 0,1059 kg Figura 13 – cappa F77: la scatola comandi PROCESSI PRODUTTIVI Stampaggio ad iniezione di granuli di ABS Avvitatura dei gusci Tempo 5 sec convogliatore Tipo di materiale: da stampaggio POLIPROPILENE Peso: 0,5007 Kg Figura 14 – cappa F77:il convogliatore PROCESSI PRODUTTIVI Stampaggio ad iniezione di granuli di PP Avvitatura dei gusci 14 Tempo 5 sec raccordo uscita aria Tipo di materiale: da stampaggio POLIPROPILENE Peso: 0,11264 Kg Figura 15 – cappa F77:il raccordo uscita aria PROCESSI PRODUTTIVI Stampaggio ad iniezione di granuli di PP vetro Tipo di materiale: VETRO Peso: 4,86 Kg Figura 16 – cappa F77:il vetro PROCESSI PRODUTTIVI Sagomatura lastra di vetro e taglio 15 gruppo motore Figura 17 – cappa F77:il gruppo motore tamponi imballo Tipo di materiale: da stampaggio POLISTIROLO ESPANSO Peso: 0,141 Kg Figura 18 – cappa F77:il tampone imballo PROCESSI PRODUTTIVI Stampaggio ad iniezione di granuli di EPS 16 Imballo cartone Tipo di materiale: CARTONE CORRUGATO Peso: 3,002 Kg Figura 19 – cappa F77: l’imballo di cartone PROCESSI PRODUTTIVI FUSTELLATURA CARTONE 17 1.4.2 Descrizione processi produttivi e modalità di rilevazione dei dati I dati delle fasi di lavorazione delle parti in metallo che compongono l’assieme struttura e i camini, delle operazioni di assiemaggio delle varie parti che viene eseguito in azienda sono state oggetto di una rilevazione accurata e direttamente sul campo. Le informazioni sono stati sinteticamente riportati nei digrammi di flusso che seguono. Le fasi di lavorazione delle parti in plastica e di fabbricazione delle materie prime (abs, polipropilene, vetro, acciaio) sono state definite a partire dalla massa e sfruttando i processi predefiniti presenti nel database GaBi Professional ®. Nella successiva definizione di ogni fase del ciclo di vita verranno descritti in dettaglio i dati utilizzati. 18 Figura 20 – cappa F77: il processo produttivo ASSIEME STRUTTURA 19 Figura 21 – cappa F77: il processo produttivo ASSIEMAGGIO CAPPA 20 2 ANALISI DELL’INVENTARIO Dopo aver impostato lo studio di LCA in termini di raccolta delle informazioni necessarie si è pronti per iniziare l’analisi vera e propria del ciclo di vita. Il primo passo da seguire è la modellazione dei processi (process) e dei piani (plan) che rappresentano l’interazione tra vari processi del ciclo vita della cappa ―From cradle to grave” della cappa studiata. In questa fase vengono impiegati i dati rilevati nell’inventario e sfruttate le potenzialità del software GaBi 4 Professional ®. Infatti il database di GaBi4 Professional® contiene vari processi parametrizzati in base all’esperienza di centri di ricerca in eco - sustainability. I processi predefiniti possono essere utilizzati valutando la compatibilità della tecnologia studiata con la reale applicazione. I processi reali che non trovano riscontro nel database sono stati creati ex-novo sulla base delle rilevazioni effettuate. 2.1 Definizione dei processi “From cradle to gate” I processi che vanno dalla produzione delle materie prime fino al prodotto finito in pronta consegna riguardano la produzione di: assieme struttura camini parti in abs accessori in polipropilene convogliatore gruppo ventilante vetro griglia di filtraggio imballaggio 2.1.1 Processi di realizzazione dell’assieme struttura 21 L’azienda acquista presso un fornitore con sede produttiva nelle vicinanze dell’azienda3 le parti in metallo che costituiscono la struttura della cappa, dove vengono successivamente installati gli altri componenti necessari per l’illuminazione, l’aspirazione dei fumi e il vetro. Figura 22 – cappa F77: l’assieme struttura Il semilavorato così ottenuto costituisce un assieme ed è modellabile con vari plan dove sono legati singoli processi produttivi attraverso lo scambio di flussi di massa ed energia. Di seguito è riportato il plan ―ASSIEME STRUTTURA‖ che ha come ingresso la materia prima costituita dalla massa in kg di acciaio inox ed elettrozincato. In uscita si ha la SCOCCA che è l’assieme struttura. Inoltre nella gestione dei flussi che attraversano i vari processi del piano è stato rispettato il bilancio di massa tra ciò che entra, gli scarti di lavorazione e il prodotto in uscita Sono state trascurate le variazioni di massa date dall’aggiunta dei rivetti in alluminio e viti in acciaio essendo inferiori all’ 1% del peso totale della cappa. 3 vicinanze dell’azienda: nel territorio fabrianese si è da tempo formato un distretto industriale nel settore delle cappe aspiranti caratterizzato da piccole aziende specializzate nella realizzazione dei componenti (lavorazione acciaio, plastica e imballaggio). 22 Figura 23 – cappa F77: il processo produttivo ASSIEME STRUTTURA 23 2.1.1.1 Lavorazione acciaio INOX I componenti di acciaio inossidabile vengono ottenuti con le operazioni di taglio laser e piegatura a partire da fogli di spessore compreso tra 0,6 mm e 1,2 mm. Importante dal punto di vista dell’impatto ambientale e parametro su cui l’azienda può intervenie è la quantità di acciaio impiegato, che è analizzata inserendo nel plan ―LAVORAZIONE INOX‖ il processo di produzione dell’acciaio il cui impatto è legato alla quantità di acciaio consumato. La fase di produzione dell’acciaio è stata rappresentata con il process ―Stainless sheet cold roll‖ presente nella banca dati di GABI 4 Professional®4. Il processo scelto rappresenta sia la produzione della materia prima che il trasporto di quest’ultima dalle acciaierie ai centri servizio che provvedono al taglio in fogli secondo le misure standard e conferiscono la finitura superficiale richiesta 5. L’impatto ambientale della fase di lavorazione dell’acciaio inox è funzione oltre che dalla materia prima utilizzata, dal tipo, potenzialità e tempo di utilizzo dei macchinari che richiedono un determinato consumo energetico. Infatti sia il processo di taglio laser che di piegatura acquisiscono il flusso di energia elettrica necessaria dal plan ―Power mix –IT‖ che rappresenta l’impatto ambientale dalla produzione di energia elettrica in Italia. 4 5 The data set represents the stainless steel production in Germany based on the main production steps which take place within an electric steelmaking plant. The main process step hereby is the melting of stainless steel scrap in the electric arc furnace (EAF), thus the consumed energy is mainly electric power. The major feed stock for the EAF is stainless steel scrap, which may comprise of scrap from inside the steelworks (e.g. cut-offs), cut-offs from steel product manufacturers (e.g. vehicle builders) and post-consumer scrap (e.g. end of life products). As in the integrated steel plant including blast furnaces and converters, a slag is formed from lime to collect undesirable components in the steel. Thus lime is an additive as well as coal (carbon) as reducing agent and alloying elements. Oxygen lances and / or oxy-fuel burners are used to assist in the early stages of melting. For every material fraction the transport is considered in the data set. Dal database documentation GaBi4 ―Stainless sheet cold roll‖: “Transports: All relevant and known transport processes used are included. Overseas transport including rail and truck transport to and from major ports for imported bulk resources are included. Furthermore all relevant and known pipeline and / or tanker transport of gases and oil imports are included.” 24 Figura 24 – power mix IT Il database propone anche altri plan di produzione di energia in funzione del paese in cui viene generata. Figura 25 – cappa F77: il processo produttivo LAVORAZIONE INOX 25 Il processo ―TAGLIO LASER ― è stato creato ex-novo e prevede come flussi in ingresso l’energia elettrica, il gas di assistenza (in questo caso azoto), l’acciaio inox (AISI 4306) e in uscita l’acciaio lavorato. La quantità di energia necessaria alla lavorazione dipende dal tempo di taglio e non dalla massa del particolare ottenuto. In questa lavorazione è fondamentale lo studio dello scarto medio che si ha perché, come vedremo, risulta essere importante e anche oggetto di ottimizzazione nel capitolo di Analisi e Miglioramenti. Un primo approccio al problema dell’utilizzo dei fogli porta a calcolare tale percentuale (e complementarmente quella scartata) prendendo i fogli di formato standard7 e ad ottimizzarne la disposizione dei componenti. Con questa logica, per i pezzi poco compatti come cornice, mantello e rinforzo si ottengono percentuali di utilizzo molto basse che variano dal 46,6% al 60% con uno scarto medio per questi tre componenti del 48,2%, come mostrato in tabella successiva: compone sup.pez nte zo CORNIC E MANTEL LO RINFOR ZO 0,097 m² 0,156 m² 0,116 m² formato foglio [mm] 1000x2500 1250x2500 1000x2500 sup. foglio 2,500 m² 3,125 m² 2,500 m² sup. fogli 8,125 m² n° pz x foglio sup. usata % utilizzo foglio % scarto foglio 12 pz. 1,168 m² 46,7% 53,3% 12 pz. 1,874 m² 60,0% 40,0% 10 pz. 1,165 m² 46,6% 53,4% % utilizzo fogli 51,8% % scarto fogli 48,2% sup. usata 4,207 m² Tabella 1 – utilizzo e scarto acciaio inox di CORNICE, MANTELLO e RINFORZO Vedere le tavole dei tagli laser riportate in appendice A 6 7 AISI 430: designazione americana indicante acciaio inox ferritico contenente 0,12%C, 17% Cr. Largamente impiegato nel settore arredo per il giusto compromesso tra qualità anticorrosive (ambiente di utilizzo aggressivo: cucina), estetiche e costo. formati standard dei fogli in acciaio inox sui spessori 0,6 - 1,2: 1000x2500, 1250x2500, 1500x3000 mm 26 Tali valori si ottengono collocando nel piano di taglio di ogni singolo foglio la geometria del componente in esame e tenendo in considerazione dei rifili tecnici che necessariamente devono essere considerati per non pregiudicare la qualità del componente. Questi rifili sono pari a 10 mm (minimo) sul bordo esterno del foglio 8 e indicativamente 5 mm tra un pezzo e i confinanti 9. Nell’economia del sistema questo approccio viene ottimizzato con l’attività di nesting10 ad opera del contista che realizza i semilavorati. Tale attività consiste nello sfruttare gli spazi vuoti non utilizzabili inserendo particolari più piccoli che abbiano ovviamente stesse caratteristiche (tipo materiale, finitura e spessore) del pezzo principale. Per considerare (anche economicamente in sede di preventivo) tale attività si suppone utilizzato il quadrato che inscrive il componente da tagliare come oggetto del taglio. Questo significa che se la geometria è compatta lo scarto sarà basso, se viceversa, il componente è frastagliato, lo scarto sarà più elevato. Di seguito sono riportati gli schemi illustrativi dell’utilizzo del materiale per i componenti in acciaio inossidabile. Con questa logica dai valori ottenuti in precedenza si arriva ai seguenti: 8 rifilo a bordo del foglio: i bordi dei fogli sono generalmente i più esposti a subire danneggiamenti in manipolazione e trasporto oltre che, in casi più rari, contaminarsi per ossidazione se non ben stoccato. 9 rifilo tra pezzi confinanti:nella tecnica del taglio laser si considera un rifilo di qualche millimetro per tenere conto del materiale fuso dal laser (compensazione) che è dell’ordine di qualche decimo e soprattutto nel caso di bordi soggetti a successiva saldatura che richiedono un alta precisione di esecuzione. Tagli con bordi in comune (con rifilo nullo) si adottano per particolari non in vista o che non necessitano di elevata precisione. 10 nesting: letteralmente dall’inglese ―nidificazione‖ indica l’attività di sfruttamento di uno spazio confinato (in due o tre dimensioni) da parte di oggetti aventi dimensioni diverse. Questo tipo di attività viene eseguita per ottimizzare un foglio da tagliare come nel caso dello studio in oggetto, ma anche nel taglio (con fustelle) di fogli di cuoio per il comparto calzaturiero o anche nel compattare un carico (e in questo caso abbiamo aggiunto la terza dimensione) di un container. Quest’ultima attività, detta anche groupage (dal francese raggruppamento) è ordinariamente effettuata da tutte le società che si occupano di logistica. Nesting e groupage vengono eseguiti con l’ausilio di software ottimizzati e dedicati. 27 compone nte sup.pez zo CORNIC 0,097 E MANTEL LO RINFOR ZO sup.tag lio scarto rifilo tecnico m² 0,193 m² 0,09 6 m² 49,6 % 0,156 m² 0,250 m² 0,09 3 m² 37,4 % 0,116 m² 0,188 m² 0,07 2 m² 38,2 % scarto non scarto utilizzabile utilizzabile 0,01 3 m² 6,8% 0,00 5 m² 2,4 % 0,07 8 m² 40,4 % 0,03 8 m² 15,1 % 0,00 1 m² 0,4 % 0,05 5 m² 21,9 % 0,01 0 m² 5,1% 0,00 4 m² 2,0 % 0,05 9 m² 31,1 % 0,26 0,06 0,00 0,19 0,370 0,631 1 41,4 1 9 1,5 1 totale m² m² m² % m² 9,6% m² % m² Tabella 2 – utilizzo e scarto acciaio inox di CORNICE, MANTELLO e RINFORZO con nesting 30,3 % Si ha cioè una riduzione degli scarti che mediamente passa dal 48,2% al 41,4%, valore quest’ultimo che useremo nel processo di taglio laser alla voce: “scarto_laser_x”. Figura 26 – cappa F77: il piano di taglio CORNICE 28 Figura 27 – cappa F77: il piano di taglio MANTELLO Figura 28 – cappa F77: il piano di taglio RINFORZO 29 Dalla tabella precedente si può notare che al netto del rifilo tecnico e dello scarto non utilizzabile (perché generato in geometrie sconvenienti o troppo piccole), resta ancora uno scarto considerevole, mediamente del 30,3%, che sarà oggetto di successivo studio e miglioramento. Oltre a ciò è stato studiato il consumo del gas di assistenza. Nel taglio con tecnologia laser vengono utilizzati gas quali possono essere azoto o elio quando vengono tagliati acciai inossidabili. I gas di assistenza chiamati anche ―clean cuts‖ hanno la funzione di pulire la zona di taglio dalle scorie ottenute dalla fusione prodotta dal fascio laser che colpisce la superficie, di conservare la resistenza alla corrosione e garantire un taglio più preciso. Sulla base delle schede tecniche della macchina di taglio laser e da dati forniti dagli utilizzatori il consumo del gas di assistenza si può stimare con un alta confidenza a 6 litri/ora in condizioni normali che equivalgono a 0,006 Nm3/h11. Per rappresentare le caratteristiche del processo e per poter poi in intervenire su di esse sono stati definiti opportuni parametri: Inox_origine: quantità della materia prima utilizzata Potenza_laser = 50 kW data dalla potenza della macchina utilizzata ottenuta dalla somma della potenza assorbita dalla sorgente e dai componenti di servizio necessari al movimento della testa per il taglio, carico scarico fogli, aspiratore, e dall’unità di raffreddamento. Scarto_laser_x = impostato al 41,4% Tempo di taglio = 139 sec (così definito dai programmi macchina) Consumo_N2 = 0,006 Nm3/h Attraverso i free paramtres si calcolano i le grandezze derivate che sono: L’energia necessaria per il taglio dei componenti in funzione del tempo di lavorazione 11 I dati dei flussi di gas sono rapportati all’unità di volume standard Nm3, ovvero al volume che occuperebbe la stesse quantità di gas alle condizioni normali T = 273,15 K e P = 100 kPa 30 Energia_laser = (Potenza_laser*Tempo_taglio)/1000 [MJ] La parte di materia prima scartata e utile INOX_scarto = INOX_origine-INOX_utile [kg] INOX_utile =INOX_origine*(1-scarto_laser_x) [kg] Il consumo di azoto N2 = (CONSUMO_N2/3600) * Tempo_taglio [Nm3] Free and Fixed Parameters del processo taglio laser: Figura 29 – TAGLIO LASER INOX – free parameters Flussi in ingresso e uscita: Figura 30 – TAGLIO LASER INOX – flussi in ingresso e uscita 2.1.1.2 Piegatura acciaio Inox Per definire la piegatura è stato sfruttato il processo ―Steel stamping and banding‖ presente nel database di GaBi 4 Professional ® dove sono stati aggiunti dei parametri per caratterizzare la lavorazione e legarla al tipo di macchina e al tempo. NUM_pieghe_x : Numero pieghe da eseguire Potenza_pieg : 10 kW 31 È stato necessario considerare il valore medio delle potenze delle piegatrici utilizzate in quanto le lavorazioni sono realizzabili in varie macchine non definibili a priori. La media è stata calcolata su un parco macchine composto da piegatrici da 5,0 kW, 10 kW, 15 kW. Tempo_piega: 12 sec. Il tempo di piega è stato impostato a 12 sec, prendendo di riferimento le specifiche tecniche della macchina dove è indicata la frequenza di piega pari a 0,083 sec-1 In questo modo è possibile calcolare l’energia necessaria per eseguire ogni piega Energia_piega = Potenza_pieg * NUM_pieghe_x [kJ] e complessivamente per l’intero processo di piegatura Energia_piegatura = (Energia_piega*NUM_pieghe)/1000 [MJ] Nel plan di ―PRODUZIONE INOX‖ è aggiunto il modulo ―Power Mix –IT‖ che rappresenta l’impatto ambientale dalla produzione di energia elettrica in Italia, che è completamente rappresentativo in questo caso in quanto l’officina di lavorazione è allacciata alla rete elettrica nazionale. Figura 31 – PIEGATURA ACCIAIO INOX 2.1.1.3 Produzione Acciaio Elettrozincato Il plan che rappresenta la produzione di acciaio elettrozincato è stato definito con criteri simili a quelli del plan di produzione delle parti in acciaio INOX sopra descritto. I componenti di acciaio elettrozincato vengono ottenuti con le operazioni di taglio laser e piegatura da fogli di spessore 0,8 mm. 32 Anche in questo caso le operazioni vengono eseguite presso lo stesso fornitore delle lavorazioni inox dove sono stati rilevati i dati relativi ai macchinari utilizzati e ai tempi di lavorazione. Figura 32 – cappa F77: il processo produttivo LAVORAZIONE ELETTROZINCATO Il plan è costituito dal processo ―Steel sheet 0,75mm el. Zinc. Plated (0.01mm, 2s) che descrive il processo di produzione dell’acciaio elettrozincato fornito in fogli di spessore 0,75 mm con elettrozincatura su entrambe le facce di spessore 0.01mm. Le informazioni sulla correttezza dell’utilizzo del processo sono stato verificate consultando la documentazione fornita a corredo dal database. 33 Figura 33 – diagramma di flusso della produzione dell’acciaio elettrozincato 12 Il processo di TAGLIO LASER per acciaio elettrozincato è eseguito su una macchina uguale a quella citata per l’acciaio inox a differenza del gas di assistenza che in questo caso è l’ossigeno. Oltre alla funzione di assistenza al taglio, l’ossigeno contribuisce alla fusione del materiale nella zona di incidenza del fascio laser, infatti dal suo contatto con il 12 fonte: database documentation Gabi 4 Professional® 34 metallo fuso si ha una reazione di ossidazione esotermica che fornisce una consistente quota di energia per il taglio 13. In questo tipo di applicazione è consentito l’utilizzo di ossigeno perché la precisione di taglio ottenuta è adeguata alle tolleranze richieste per i componenti 14. Dallo studio del processo e dalle schede tecniche della macchina di taglio laser il consumo di ossigeno si può stimare con un alta confidenza a 1000 litri/ora in condizioni normali che equivalgono a 1,00 Nm3/h15. Il processo è parametrizzato sulla base di: Inox_origine: quantità della materia prima utilizzata [kg] Potenza_laser = 50 kW data dalla potenza della macchina utilizzata ottenuta dalla somma della potenza assorbita dalla sorgente, dai componenti di servizio necessari al movimento della testa per il taglio, carico scarico fogli, aspiratore, e dall’unità di raffreddamento. Scarto_laser_x = impostato al 25% Tempo di taglio = 134 sec (così definito dai programmi macchina) Consumo O2 = 1,00 Nm3/h Attraverso i free paramtres si calcolano i le grandezze derivate che sono: L’energia necessaria per il taglio dei componenti in funzione del tempo di lavorazione Energia_taglio = (Potenza_laser*Tempo_taglio)/1000 [MJ] La parte di materia prima scartata e utile FeZn_scarto = FeZn_origine-FeZn_utile FeZn_utile = [kg] FeZn_origine*(1-scarto_laser_x) [kg] 13 Da considerare che il calore generato per ossidazione può distorcere il pezzo e rovinare i rivestimenti superficiali 14 Tolleranze dimensionali: i componenti interni (elettrozincati) non hanno una primaria funzione estetica e sono assiemati con tecniche (rivettatura) che consentono un maggiore tolleranza geometrica, viceversa, i componenti in acciaio inox hanno bisogno di una elevata precisione per avere un accoppiamento a vista privo di difetti, 15 I dati dei flussi di gas sono rapportati all’unità di volume standard Nm3, ovvero al volume che occuperebbe la stesse quantità di gas alle condizioni normali T = 273,15 K e P = 100 Kpa 35 Il consumo di ossigeno O2 = (CONSUMO_O2/3600) * Tempo_taglio [Nm3] Il processo di PIEGATURA è lo stesso del plan di produzione dell’acciaio Inox, parametrizzato in funzione del tempo di lavorazione e della potenza dei macchinari. Infatti è possibile impostare complessivamente nel plan di LAVORAZIONE INOX e LAVORAZIONE ELETTROZINCATO i seguenti parametri (free) come illustrati nella figura segente: Figura 34 – cappa F77: LAVORAZIONE ELETTROZINCATO free e fixed parameters 2.1.1.4 Saldatura a TIG Come descritto nel flusso di realizzazione del prodotto, le parti ottenute dal taglio laser e dalla piegatura vengono assiemate con il processo di saldatura a TIG e rivettatura. In particolare sul mantello viene eseguita una saldatura a tig negli angoli per chiudere i lati già piegati. 36 Figura 35 – cappa F77: dettaglio saldatura L’operazione è realizzata senza l’impiego di materiale di riporto perché è sufficiente la fusione dei lembi. La lavorazione è stata rappresentata adattando il processo di saldatura previsto nel database ―Steel sheet (1 to 4mm) MIG welding‖, dove è stato personalizzato il consumo di energia elettrica in base ai parametri di saldatura (tensione e corrente) ed eliminato dal processo base il consumo di metallo in quanto l’elettrodo utilizzato è di tungsteno e non consumabile (almeno in una prima approssimazione). Il processo di saldatura a TIG 16 richiede l’impiego di un gas inerte, in questo caso viene utilizzato l’argon. Il process ―Steel sheet (1 to 4mm) MIG welding‖ prevede già il flow di argon in funzione della lunghezza del cordone di saldatura eseguito. Si prevede il consumo di 0,027283 kg di Ar ogni metro lineare di saldatura. Considerando che la nostra saldatura ha una lunghezza che di circa 10 cm è ovvio il calcolo del consumo di gas: Ar = CONSUMO_Ar*Lunghezza_sald = 0,0027283 kg Per valutare l’impatto della produzione di argon è stato inserito nel plan il process “Argon liquid PE” che è stato definito sulla base del processo Linde per l’ottenimento dell’Argon dall’aria17. 16 TIG: Tungsten Inert Gas è eseguita con elettrodo di tungsteno con gas inerte ARGON. 37 Figura 36 – diagramma di flusso produzione dell’argon Nel calcolo del consumo energetico è stata aggiunta l’energia necessaria all’aspiratore che deve restare in funzione per eliminare dall’ambiente di lavoro i fumi che si generano nella saldatura. Figura 37 – saldatrice portatile Parametri di saldatura TENSIONE 100 V CORRENTE 17 160 A FONTE Database Documentation GaBi 4: The LINDE process is the dominant process for cryogenic air fractionation worldwide. Air is first liquefied by cooling and compression, then fractionated by distillation. Nitrogen, oxygen and argon are produced both in their gaseous and liquid form 38 Tabella 3 – parametri di saldatura a TIG Il processo è parametrizzato in funzione del tempo di lavorazione, della lunghezza di saldatura e della potenza elettrica utilizzata Potenza Tensione _[V ] * Corrente _[ A] 100 _ V *160 _ A 1,6KVA Il componente saldato dovrà poi essere molato e satinato per conferire al prodotto le caratteristiche estetiche richieste. Sia il processo di molatura che di satinatura è stato creato ex-novo con i dati rilevati nel reparto di carpenteria del fornitore. 2.1.1.5 Molatura L’operazione di molatura viene eseguita con una levigatrice a banda stretta di tipo pneumatico. Pressione aria = 6 bar Figura 38 – mola a banda stretta utilizzata per la molatura L’aria compressa che ha la funzione di fornire energia meccanica di pressione che viene generata da un impianto centralizzato costituito da un compressore alimentato da energia elettrica. Per rappresentare questa fase è stato utilizzato il process ―GLO: Compressed air 7 bar (low power consumption) PE [b]‖ che permette di ottenere aria compressa a 7 bar. In base ai dati riportati sui data sheet delle levigatrice pneumatiche con potenza di 370 W è stato ricavato il consumo di aria alla pressione di 6 bar che è pari a 0,66 m3/min. (Vedere relativa scheda tecnica in appendice). I flows utilizzati dai process sono indicati in Nm3 per tanto è necessaria la conversione del valore m3/min in Nm3/min utilizzando la relazione derivata dell’equazione di stato dei gas perfetti: 39 Q0 [Nm3/sec] = Qu [m3/sec] * Pu * T0 / (P0 * Tu) Q0 [Nm3/sec] = portata di aria nelle condizioni normali Qu [m3/sec] = portata di aria nelle condizioni di utilizzo T0 [K] = 273, 15 K (temperatura alle condizioni normali) Tu [K] = 273,15 + 20 = 293,15 K (alle condizioni di utilizzo) P0 [Mpa] = 0,1 MPa (pressione alle condizioni normali) Pu [Mpa] = 0,6 MPa (pressione nelle condizioni di utilizzo) 3 Si ricava che 0,66 m /min equivalgono a 3,689 Nm3/min ovvero 0,061 Nm3/sec. Figura 39 – cappa F77: MOLATURA CAPPA PE parameters La generazione di aria compressa è stata legata al process ―Compress air 7 bar‖ predefinito nella banca dati di Gabi 4 Professional® considerando che la macchina utilizzatrice richiede 6 bar in ingresso forniti da un impianto di distribuzione aria alimentato ad una pressione più alta. A questo punto conoscendo la quantità di aria consumata ad ogni secondo è possibile risalire al consumo di energia elettrica richiesta al compressore grazie al process ―Compress air 7 bar‖ 18. 18 fonte Database documentation Gabi 4 Professional®: The data set describes the production of compressed air. Commonly either screw-type-compressors or piston compressors are used. The electricity consumption of the compression depends 40 2.1.1.6 Satinatura Il processo di satinatura è riassunto dal modulo SATINATURA CAPPA dove è stato definito il parametro di potenza della satinatrice utilizzata di 2,5 kW. 2.1.1.7 Rivettatura Tutte le parti ottenute sia dalla piegatura che dalla satinatura vengono assiemate attraverso la rivettatura. Anche il processo di rivettatura è stato creato ex-novo ed in questo caso vengono utilizzate rivettatrici pneumatiche alimentate dall’impianto di aria compressa dell’azienda. Figura 40 – tipica rivettatrice pneumatica (P aria = 6bar) Una volta uniti i componenti si ottiene l’ASSIEME STRUTTURA, che viene trasportato in azienda per poi completare il prodotto con le altre parti. Come nella precedente lavorazione, l’aria compressa necessaria viene generata da un impianto centralizzato. In base ai dati riportati sui data sheet delle rivettatrice è stato ricavato il consumo di aria alla pressione di 6 bar che è pari a 2,5 litro/ciclo. Anche in questo caso è necessario convertire il consumo di in Nm 3/ciclo utilizzando la seguente relazione derivata dell’equazione di stato dei gas perfetti dove possiamo calcolare un fattore di trasformazione tra litri/ciclo e Nlitri/ciclo: Fattore conversione = Pu*T0 / P0 *Tu = 5,517 Qu [m3/sec] = portata di aria nelle condizioni di utilizzo mainly on the respective pressure stage. The pressure stages 7 bar, 10 bar and 14 bar, which are usual, are modelled. 41 T0 [K] = 273, 15 K (temperatura alle condizioni normali) Tu [K] = 273,15 + 20 = 293,15 K (temperatura di utilizzo) P0 [Mpa] = 0,10133 MPa (pressione alle condizioni normali) Pu [Mpa] = 0,6 Mpa (pressione nelle condizioni di utilizzo) 2,5 [l/ciclo] * 5,517 [Nl/l]= 13,7925 Nl/ciclo 13,7925 [Nl/ciclo] / 1000 = 0,0137925 Nm3/ciclo Di seguito è riportato i free parameter del processo: Figura 41 – cappa F77: RIVETTATURA CAPPA PE free parameters La produzione di aria compressa è rappresentata dal process ―Compress Air 7 bar‖. Pertanto stimando la quantità di aria utilizzata per inserire ogni rivetto si desume l’energia necessaria al processo di rivettatura. 2.1.1.8 Insertatura La fase di insertatura è necessaria per inserire i 6 inseriti M6 su cui andrà fissato il vetro della cappa. Il processo richiede un’insertatrice pneumatica alimentata dall’aria compressa dell’impianto di stabilimento. I data sheet delle insertatrici utilizzate indicano un consumo di 8,5 litri/ciclo a 6 bar. Come nella rivettatura è stata convertita la portata in Nm3/ciclo Fattore conversione = Pu*T0 / P0 *Tu = 5,517 Qu [m3/sec] = portata di aria nelle condizioni di utilizzo T0 [K] = 273, 15 K (temperatura alle condizioni normali) Tu [K] = 273,15 + 20 = 293,15 K (temperatura di utilizzo) 42 P0 [Mpa] = 0,10133 MPa (pressione alle condizioni normali) Pu [Mpa] = 0,6 MPa (pressione nelle condizioni di utilizzo) 8,5 [l/ciclo] * 5,59 [Nl/l]= 47,52 Nl/ciclo 47,52 [Nl/ciclo] / 1000 = 0,00475 Nm3/ciclo Figura 42 – tipica insertatrice pneumatica (P aria = 6bar) 2.1.1.9 Trasporto carpenteria Il plan ―ASSIEME STRUTTURA‖ contiene anche il processo trasporto parametrizzato in base alla distanza che dovrà percorrere il camion di circa 5 Km e dalla percentuale di utilizzo della capacità di carico. In base alle informazioni rilevate vengono utilizzati camion di piccole dimensioni paragonabili a truck con capacità di carico 3,3 tonnellate per short distance. È stato ipotizzato una percentuale di utilizzo della capacità di carico in peso del 90% in quanto il camion viaggia praticamente sempre a pieno carico. Inoltre il processo per essere completamente definito richiede anche di indicare i tipi di strade che vengono percorse: All’interno di una città/centro abitato Autostrade Fuori centri abitati 43 Nel nostro caso la strada percorsa è per il 80% simile alle strade ―within town‖, 20% simile alle strade ―outside of town‖. Figura 43 – cappa F77: TRASPORTO CARPENTERIA 2.1.2 Produzione camini L’azienda acquista da un fornitore anche i camini superiore e inferiore che completano la cappa. Il fornitore di riferimento ha sede nelle vicinanze dell’azienda e dista circa 10 Km. Per produrre i camini vengono utilizzati dei fogli di acciaio inossidabile già tagliati a misura per ottenere un camino, ciascun foglio subisce un’operazione di stampaggio e una seguente piegatura così da conferire al prodotto la forma finale 44 Figura 44 – cappa F77: Camino inferiore e camino superiore Il processo complessivo di produzione dei camini comprensivo del trasporto fino all’azienda è stato rappresentato nel seguente diagramma di SANKEY: Escluso il trasporto dell’acciaio dal centro servizi al fornitore Figura 45 – cappa F77: il processo produttivo PRODUZIONE CAMINI 45 2.1.2.1 Stampaggio e piegatura camini Il processo di stampaggio è stato riprodotto utilizzando il porcess ―Steel sheet stamping and bending (5% loss)‖ così come è proposto nel database GaBi 4 professional®. Il processo è stato scelto verificando caratteristiche tecniche con cui è stato definito il processo, dove è specificato che la tipica applicazione è la produzione di fogli di metallo per elettrodomestici. La fase successiva di piegatura richiama il processo di piegatura parametrizzato in funzione del numero di pieghe da realizzare già utilizzato nelle altre lavorazioni di piega. 2.1.2.2 Trasporto camini Il plan ―PRODUZIONE CAMINI‖ contiene anche il processo trasporto parametrizzato, in base alla distanza che dovrà percorrere il camion di circa 10 Km e dalla percentuale di utilizzo della capacità di carico. Generalmente vengono utilizzati camion di medie dimensioni paragonabili al truck con capacità di carico di 9,3 tonnellate. È stata ipotizzata una percentuale di utilizzo della capacità di carico standard e una percorrenza di strade within town per 70% e per un 30% outside town. Figura 46 – cappa F77: il processo produttivo PRODUZIONE CAMINI Anche in questo caso il processo di trasporto viene alimentato dal flusso di gasolio prodotto da raffinerie del territorio europeo. 46 2.1.3 Produzione parti ABS La produzione di parti in ABS è eseguita da fornitori esterni. L’attività richiede l’acquisto di materia prima in granuli e il successivo stampaggio per ottenere la SCATOLA COMANDI. Figura 47 – cappa F77: Scatola Comandi Successivamente la scatola in due gusci separati viene trasportata dal fornitore che dista circa 73 Km fino in azienda a Fabriano. Figura 48 – cappa F77: il processo produttivo PRODUZIONE PARTI ABS 47 2.1.3.1 Produzione di ABS L’impatto del processo di produzione della materia prima attraverso i processi che sono di seguito schematizzato è contenuto nel process “Acrylonitrile-butadienestyrene granulate (ABS) (en)” dove gli impatti ambientali e il consumo energetico sono rapportati alla quantità prodotta. Figura 49 – diagramma di flusso della produzione di plastica 48 Figura 50 – schema processo produttivo “Acrylonitrile-butadiene-styrene granulate (ABS) (en)” 19 In questa fase non è stato considerato il trasporto della materia prima in granuli dal produttore all’azienda che esegue lo stampaggio. 2.1.3.2 Stampaggio SCATOLA COMANDI Lo stampaggio del polimero è eseguito con presse ad iniezione ed è stato utilizzato il process ―Plastic injection moulding part (unspecific) che in generale rappresenta la fase di stampaggio. Il processo richiede in ingresso i flussi: di energia elettrica fornito dal plan process ―POWER-mix IT‖ che rappresenta la produzione di energia elettrica in Italia di materia prima in granuli che proviene dal process ―Acrylonitrilebutadiene-styrene granulate (ABS) (en)” 19 fonte: Eco-profiles of the European Plastics Industry - Acrylonitrile-Butadiene- Styrene Copolymer (ABS) Database documetation GaBi 4 49 2.1.3.3 Trasporto scatola comandi Il plan ―PRODUZIONE PARTI ABS‖ contiene anche il processo trasporto ―Truck 12-14 t total cap. / 9,3t payload / Euro 3 TRASPORTO PARTI IN ABS”. In quanto, generalmente vengono utilizzati camion di medie dimensioni, paragonabili al truck con capacità di carico di 9,3 tonnellate. Il processo di trasporto è stato parametrizzato con i seguenti dati: Distanza =73 Km (sola andata) % di payload sfruttata = 0,7 Percentuale delle strade percorse within town = 0,5 Percentuale delle strade percorse outside town = 0,5 È stata ipotizzata una percentuale di utilizzo della capacità di carico del 70%, una percorrenza di strade within town per 50% e per un 50% outside town. Figura 51 – cappa F77: il processo produttivo TRASPORTO PARTI IN ABS Anche in questo caso il processo di trasporto viene alimentato dal flusso di gasolio prodotto in Europa. 2.1.4 Produzione accessori PP La produzione delle parti in polipropilene che sono il raccordo uscita aria e il raccordo filtrante sono prodotte con le stesse metodologie descritte nella produzione di ABS, con la differenza che il plan contiene il process per la produzione di granuli di PP. Anche la fase di trasporto è sostanzialmente la medesima in quanto generalmente i pezzi sono prodotti dallo stesso fornitore delle parti in ABS. 50 Escluso il trasporto del PP in granuli dal produttore all’impianto di stampaggio Figura 52 – cappa F77: il processo produttivo PRODUZIONE ACCESSORI PP 2.1.5 Produzione Convogliatore La produzione del convogliatore e della girante entrambi costituiti in polipropilene è stata tradotta in un plan che contiene le fasi di produzione a partire dalla fabbricazione dei granuli di PP polipropilene. Figura 53 – cappa F77: il Convogliatore 51 L’intero processo è rappresentato dal plan seguente: Escluso il trasporto del PP in granuli dal produttore all’impianto di stampaggio Figura 54 – cappa F77: il processo produttivo PRODUZIONE CONVOGLIATORE 2.1.5.1 Produzione PP granulato La produzione del PP in granuli è tradotta in questo studio con il process ―Polypropylene granulate mix (PP) (en)‖ 20 rappresentativo della produzione dei granuli. 20 Fonte database information GaBi 4: “The basis for the production of polypropylene is crude oil. Polypropylene is polymerised from propene (propylene), which is extracted by cracking naphtha or gas oil in a steam-cracker. PP is produced in a low-pressure process. For polypropylene many different polymerisation processes exist, such as solution polymerisation, bulk polymerisation in liquid propene (propylene), and several gas-phase processes. Here a 50:50 combination by weight of two gas phase processes, the gas phase process in a fluidised bed reactor and a gas phase process in a vertical reactor because of their industrial importance is regarded. The gaseous propene (propylene) enters the reactor through a distributor plate which provides an even distribution of gas and must also prevent powder falling through when the gas flow is stopped. The fluidised bed functions more or less as a continuous stirred-tank reactor in which mass transfer provides back mixing of material and heat throughout the reactor. There is 52 Il termine ―mix‖ indica che all’interno del processo sono considerati granuli PP prodotti in vari paesi Europei compresa la stima del trasporto che sarebbe mediamente necessario per la produzione. 2.1.5.2 Stampaggio CONVOGLIATORE E GIRANTE Lo stampaggio del polipropilene è eseguito, in prima approssimazione con presse ad iniezione ed è stato utilizzato, anche in questo caso, il process ―Plastic injection moulding part (unspecific) che in generale rappresenta la fase di stampaggio. Il processo richiede in ingresso i flussi: di energia elettrica fornito dal plan process ―POWER mix IT‖ che è la produzione di energia elettrica in Italia di materia prima in granuli che proviene dal process ―Polypropylene granulate mix (PP) (en)” 2.1.5.3 Avvitatura CONVOGLIATORE Il convogliatore (completo di scatola collegamenti) è costituito in polipropoline e composto da più parti che vengono unite con 17 viti utilizzando avvitatori pneumatici. L’avvitatore applica una coppia per serrare le viti sfruttando l’energia meccanica fornita dall’aria compressa. Dai dati ottenuti dalla consultazione di manuali tecnici e cataloghi degli avvitatori pneumatici si può stimare un consumo di aria pari a 5 l/sec alla pressione di 7 bar. Esempio di avvitatore pneumatico: Figura 55 – tipico avvitatore pneumatico (P 7bar) an up-flow at the centre and down-flow at the walls. The conversion per pass is approx. 2 % for PP. The mixes are consumption mixes. The German mix represents the main import structure of the accordant plastic materials”. 53 Il processo di avvitatura è stato creato ex-novo e per essere definito è necessario indicare il numero di viti, il consumo di aria al secondo e il tempo per avvitare una singola vite. In base ai dati riportati sui data sheet dell’avvitatore pneumatico è stato ricavato il consumo di aria alla pressione di 7 bar che è pari a 5,00 litro/sec. Anche in questo caso è necessario convertire il consumo di in Nm3/sec utilizzando il seguente fattore di trasformazione tra litri/sec e Nlitri/sec: Fattore conversione = P1*T0 / P0 *T1 = 6,43 Q1 [m3/sec] = portata di aria nelle condizioni di utilizzo T0 [K] = temperatura di 273, 15 K T1 [K] = 273,15 + 20 = 293,15 K P0 [Mpa] = pressione alle condizioni normali 0,10133 MPa P1 [Mpa] = pressione nelle condizioni di utilizzo 0,7 Mpa 5,00 [litri/sec] * 6,43 = 32,15 Nl/sec 32,15 [Nl/sec] / 1000 = 0,03215 Nm3/sec Figura 56 – cappa F77: AVVITATURA CONVOGLIATORE PE free e fixed parameters 2.1.5.4 Trasporto CONVOGLIATORE La ―PRODUZIONE CONVOGLIATORE‖ termina con il processo trasporto ―Truck 20 - 26 t total cap. / 17,3 t payload / Euro 3‖ dove viene di solito utilizzato un gran volume navetta tra le due aziende. Il processo di trasporto è stato parametrizzato con i seguenti dati: Distanza =75 Km (sola andata) % di payload sfruttata = 0,7 54 Percentuale delle strade percorse within town = 0,5 Percentuale delle strade percorse outside town = 0,5 2.1.5.5 Motore elettrico Lo studio del motore elettrico, realizzato da un fornitore esterno,è stato eseguito analizzando i materiali e i pesi che compongono le varie parti e stimando, gli assorbimenti delle macchine utilizzate nelle varie fasi di produzione. Figura 57 – cappa F77: AVVITATURA CONVOGLIATORE PE free e fixed parameters Lo statore è composto da una serie di lamierini in acciaio sovrapposti di forma tale da creare delle cave dove sono inseriti gli avvolgimenti in rame opportunamente isolati. Le macchine avvolgitrici che preparano le bobine degli avvolgimenti successivamente inserite nel pacco lamellare o le bobinatrici che provvedono ad avvolgere direttamente i fili di rame all’interno delle cave dello statore isolando gli avvolgimenti dai lamierini richiedono una potenza elettrica media di 10 kW. Conoscendo la velocità media di avvolgimento delle macchine automatiche (circa 1000 giri/min) e il numero di giri di ogni avvolgimento (circa 300) è stato stimato il tempo di avvolgimento dell’armatura statorica in 90 sec. 55 I processi di preparazione dei lamierini sia dello statore che del rotore sono stati modellati utilizzando i processi previsti all’interno del database di Gabi 4 Professional® utilizzando il process ―Steel sheet stamping and bending (5% loss)‖ in quanto sono ottenuti da operazioni di punzonatura (stampaggio) da foglio di acciaio. ―Steel sheet stamping and bending (5% loss)‖ per la produzione dei lamierini e dal process ―Aluminium die-cast part‖22 per l’iniezione dell’alluminio.I corpi cuscinetto sono ottenuti per pressofusione di alluminio e modellati con il process ―Aluminium die-cast part‖. La fase finale di assiemaggio riguarda la chiusura del rotore sullo statore e i corpi cuscinetto che completano il motore elettrico. Le parti in polipropilene utilizzate tra i corpo cuscinetto inferiore e superiori sono ottenute per stampaggio a partire dalla materia prima in granuli e sono rappresentate con il process ―Platic injection moulding part‖ già utilizzato in tutti i precedenti processi di stampaggio plastica. Di seguito è riportato il diagramma della modellazione. 21 fonte Database documentation Gabi 4 Professional®: This data set includes the copper mix of Germany. The copper ore is already processed in different mines in Northern America, Central and South America as well as Australia, Africa and Asia to the copper concentrate which approximately contains about 30% copper. The copper feed undergoes a converter process and is refined by electrolysis, producing copper electrodes. It is then cast either into continuous wire or billets. For the production of strips cakes are molten and brought into the new form by rolling, pickling, and annealing. Shaped wires for special purposes are produced by sawing, hot pressing, pickling and annealing of copper billets. 22 fonte Database documentation Gabi 4 Professional®: Aluminium (normally recasted Aluminium) is warmed up to its smelting temperature in a glory-hole and further on feeded into the pressure casting machine. The cavity void is filled up with metal after closing the two tool parts. Cooling water lowers the temperature of the part depending on its geometry and qualities and the tool can be opened. The part is taken from the cavity and the feed head and burr is removed. 56 Figura 58 – cappa F77: il processo produttivo MOTORE ELETTRICO 57 2.1.6 Produzione Vetro La cappa F77 è costituita anche da una parte con funzione estetica e strutturale in vetro. Figura 59 – cappa F77: il VETRO Nel plan sono descritte le fasi di produzione della lastra di vetro e il trasporto fino all’azienda. Per la produzione è stato utilizzato il process ―RER: flat glass, uncoated, at plant‖ Figura 60 – cappa F77: il processo produttivo PRODUZIONE VETRO 58 Il process di trasporto del vetro è stato scelto sulla base del camion con capacità di carico di 9,3 tonnellate che percorre una distanza di circa 10Km, che per 80% attraversa la città di Fabriano e per 20% al di fuori, con una percentuale di carico del 85%. 2.1.7 Produzione griglia La cappa prevede, nel lato esposto al piano cottura, l’inserimento di un filtro-griglia composto da sei strati di rete di alluminio racchiusi in una griglia metallica. La rete ha la funzione di filtrare le particelle di grasso o altre sostanze solide presenti nei fumi di cottura dei cibi. Figura 61 – cappa F77: dettaglio rete stirata Il processo di produzione della rete di alluminio prevede varie lavorazioni a partire dal foglio di alluminio in coils. Le lavorazioni necessarie richiedono l’utilizzo di una pressa stiralamiera che esegue il taglio e la stiratura dell’alluminio e determina la forma della rete, di una spianatrice e una cesoia (longitudinale e trasversale) dove la rete viene tagliata a misura. 59 Una volta preparati i fogli di rete essi vengo pressati all’interno del telaio della griglia che in questo caso è costituito di acciaio inossidabile 23. Mediamente le macchine necessarie per la fabbricazione della rete stirata complessivamente richiedono una potenza elettrica di circa 20 kW. Il tempo medio di produzione è stato stimato a 60 mt/h di rete stirata da cui si può dedurre il consumo energetico. Ipotizzando di utilizzare un coil d’alluminio con altezza 1200 mm, sono necessari 1200 mm X 1200 mm di rete per produrre un filtro, quindi con un tempo medio della macchina stiralamiera di 72 sec. Il processo è stato rappresentato con un tempo ciclo di 90 sec considerando anche il tempo di assiemaggio con il telaio in acciaio inox. Le lavorazioni di taglio laser sono state stimate sulla base dei dati raccolti a tutte le altre lavorazioni di taglio già analizzate Figura 62 – cappa F77: il processo produttivo PRODUZIONE GRIGLIA 23 Le informazioni del processo di produzione della griglia sono state stimate da colloqui con le aziende che producono rete stirata per filtri. 60 2.1.8 Assiemaggio cappa F77 Il processo di avviatatura è la parte più importate del plan che riassume tutte le fasi di produzione dei componenti perché attraverso i parametri ―free‖ si definiscono tutti i flussi di massa e quindi di energia dei processi a monte. I parametri utilizzati sono gli stessi adottati nella precedente modellizzazione del processo di avvitatura dove il consumo di energia è legato all’utilizzo di aria compressa: 5,00 [litri/sec] * 6,43 = 32,15 Nl/sec 32,15 [Nl/sec] / 1000 = 0,03215 Nm3/sec Figura 63 – cappa F77: il processo produttivo FROM CRADLE TO GATE 61 2.1.9 Imballaggio cappa F77 Il process ―Imballaggio cappa‖ rappresenta il momento di unione delle varie parti dell’imballaggio costituito dal cartone esterno e interno, dal sacchetto protettivo e dai cuscini di polistirene espanso. Le varie parti vengono composte come nell’immagine seguente: Cartone Cartone Ondulato Strutturale Cuscini in Eps Figura 64 – imballo singolo prodotto I componenti sono realizzati con processi differenti descritti su plan separati. 2.1.9.1 CARTONE La produzione del cartone è rappresentata dal process ―Corrugated cardboard‖. Purtroppo non sono disponibili accurate informazioni sullo studio eseguito per definire il processo nella database documentation, ma si può ritenere che la tecnica di fabbricazione sia quella più rappresentativa anche in considerazione che il process 62 appartiene alla banca dati Buwal che contiene i risultati di analisi di LCA sui sistemi di imballaggio24 Figura 65 – cappa F77: il processo produttivo CARTONE Il piano viene completato con il process di trasporto tra il fornitore di imballi, che ha sede in prossimità dell’azienda, eseguito con camion di medie dimensioni. 2.1.9.2 EPS La produzione di polisterene espanso è sintetizzata nel seguente plan che contiene il process polystyrene expanable granulate – Buwal‖ La materia prima in granuli viene stampata in presse ad iniezione ottenendo le parti in polistirene per l’imballo. I tamponi vengono poi trasportati fino all’azienda con camion di medie dimensioni con una percentuale d’impiego della capacità di carico stimata al 30%. 24 Fonte Database information GaBi4: The BUWAL data base contains only packaging materials like aluminium, glass, plastics, paper, cardboard, packaging paper, corrugated board, graphic paper and steel sheet 63 Figura 66 – cappa F77: il processo produttivo EPS 2.1.9.3 SACCHETTO Il processo di produzione del sacchetto in polistirene è ottenuto con la tecnica detta ―della bolla‖ ovvero estrusione assistita con aria che sostiene la ―bolla‖ di film. Successivamente la ―bolla‖ viene laminata su dei rulli per ottenere gli spessori cercati. Il processo di fabbricazione del sacchetto è definito nel process ―extrusion, plastic film ― e di seguito sono allegati gli schemi che sintetizzano la produzione del sacchetto con la tecnica ―della bolla‖ 25 In questa analisi si esclude il trasporto dal produttore del sacchetto al distributore che consegna gli imballi all’azienda. 25 FONTE: Eco-profiles of the European Plastics Industry - ORIENTED POLYPROPYLENE FILM (OPP) - A report by I Boustead for PlasticsEurope Data last calculated March 2005 64 Figura 67 – cappa F77: il processo produttivo SACCHETTO Schematic diagram showing the stages in the bubble process for producing bi-axially oriented polypropylene film Schematic diagram of the stenter frame process for producing bi-axially oriented polypropylene film. Figura 68 –il processo produttivo del film di polipropilene (tecnica bolla e film) 65 2.2 From cradle to market and use Per avere un’analisi completa dell’impatto ambientale oggetto di questo studio è necessario analizzare la fabbricazione (from credle to gate), la distribuzione e l’utilizzo. Queste fasi sono legate insieme dal plan ―CRADLE/GATE MARKET USE‖ di per se molto semplice ed intuitivo, ma richiama al suo interno tutte le fasi del ciclo di vita considerato Il plan ―From cradle to gate‖ è stato ampiamente descritto precedentemente. Di seguito si illustrano le ipotesi alla base dei plan ―TO MARKET‖ e ―USE‖. Figura 69 – cradle / gate market use 66 2.3 To market Il plan ―To market‖ rappresenta la distribuzione del prodotto finito verso i principali clienti che attualmente acquistano il prodotto oggetto dello studio. Il principale mercato di sbocco del prodotto è il nord Europa, in particolare la cappa viene esportata principalmente in Francia, Belgio, Germania, e nell’est-europeo nella Repubblica Ceca. A questo punto si può eseguire un calcolo del tragitto medio. Destinazione DISTANZA STIMATA [Km] BELGIO 1350,00 GERMANIA 1000,00 FRANCIA 900,00 REPUBBLICA CECA 1400,00 Tabella 4 – elenco delle distanze europee standard La fase di distribuzione sul mercato è stata valutata con un tragitto medio di 1350 Km con cui è possibile raggiungere il nord-centro Europa. Generalmente vengono utilizzati per il trasporto camion di grandi dimensioni chiamati ―Gran volume‖ o autoarticolati, con una capacità di carico in peso di 22 tonnellate e di circa 15 mt di lunghezza utile del vano di carico. Considerando che le cappe vengono trasportate su pallet con dimensioni di base di 1,00 mt x 1,00 mt il camion potrà trasportare al massimo 30 pallet. Dall’analisi del sistema di imballaggio attualmente utilizzato su ciascun bancale possono essere sistemate al massimo sei cappe, come è facilmente visibile dallo schema che segue: 67 Figura 70 – indicazione imballaggio su pallet Verificato che il peso di una cappa imballata è di circa 25 Kg si può calcolare la percentuale di carico del camion utilizzata che influisce sul consumo di combustibile. Da un semplice calcolo si ottiene che il peso che verrà trasportato sarà di circa 4500 Kg che equivale al 20% del carico possibile. Sulla base di queste ipotesi è stato parametrizzato la fase di distribuzione del prodotto. 2.4 USE L’utilizzo della cappa è stato stimato seguendo i parametri di funzionamento che i costruttori del prodotto considerano come tempo di funzionamento medio due ore al giorno per dieci anni di vita utile26. 26 Sono stati impostati questi parametri per ottenere risultati confrontabili con altri prodotti della stessa tipologia, ma la stima è sicuramente peggiorativa dell’effettivo utilizzo. 68 Il fabbisogno di energia elettrica è dovuto al motore elettrico che ha un consumo di 160 W e dall’illuminazione fornita da due lampade a led che complessivamente assorbono 10 W. La fase di utilizzo è stata formalizzata nel seguente plan: Figura 71 – cappa F77: UTILIZZO free e fixed parameters Sono state impostate due valori di potenza assorbita dalle luci pari a 8W nel caso di led e 40W nel caso di faretti alogeni. L’energia elettrica necessaria sarà pari a: Ore = 2; Giorni = 360; Anni = 10 Luci = 8W o 40W Potenza_mot= 160 W Energia con illuminazione a led (ORE*GIORNI*ANNI)*(Luci+Potenza_mot)/1000000)*3600 = 4.354,6 MJ/cappa Energia con illuminazione alogene (ORE*GIORNI*ANNI)*(Luci+Potenza_mot)/1000000)*3600 = 5184 MJ/cappa Sono state eseguite due simulazioni dell’impatto del ciclo vita della cappa sia con il processo di produzione di energia elettrica attuato in Italia che in Francia.. 69 2.5 End of life La fase di fine vita è analizzata ipotizzando che il prodotto sia smaltito nei consorzi di recupero elettrodomestici. La cappa è disegnata per essere facilmente disassemblata e composta da un numero minimo di componenti unito con sistemi a vite o a rivetto che possono essere rimossi utilizzando dei semplici utensili. Quindi è stato possibili ipotizzate un’efficienza di reciclaggio dell’acciaio e del vetro prossima al 100%. Il sottoassieme composto dal motore e scheda di controllo sono solitamente triturati e i vari metalli separati successivamente con un’efficienza stimata in base ai dati disponibili in letteratura 27. Di seguito è riportato il process plan del processo di fine vita. Figura 72 – process plan del processo di fine vita 27 EAA, 2006; IIR, 2008 70 3 ANALISI DEGLI IMPATTI (LCIA) Partendo dalle informazioni ottenute dall’Analisi di Inventario e seguendo lo studio del processo sviluppato secondo i vari plan si procede con la fase di Life Cycle Impact Assement, regolamentata dalla ISO 14040 secondo il metodo ECO-Indicator 99 – Egalitarian approach. Il plan ―From cradle to grave‖ della cappa analizzata equipaggiata con motore standard e luci alogene è composto dalle fasi del ciclo vita di produzione,uso e smaltimento finale. Gli impatti sono riassunti nella seguente tabella: EI99, EE (Egalitarian approach) ECOSYSTEM QUALITY [PDF*m2*a] HUMAN HEALTH [DALY] RESOURCES [MJ surplus energy] From cradle to grave Cradle to market End of life USE (in Italy) EI99, EE (Egalitarian approach) 61,8 5,4 0,0 56,3 Acidification/nutrifica tion 1,6 0,1 0,0 1,5 Ecotoxicity 1,5 0,4 0,0 1,1 Land conversion 0,0 0,0 0,0 0,0 Land-use 0,0 0,0 0,0 0,0 Carcinogenic effects 0,4 0,0 0,0 0,4 Climate Change 4,7 0,3 0,0 4,3 Ozone layer depletion 0,0 0,0 0,0 0,0 Radiation 0,0 0,0 0,0 0,0 Respiratory (inorganic) 9,9 0,8 0,0 9,1 Respiratory (organic) 0,0 0,0 0,0 0,0 Fossil fuels 42,6 2,8 0,0 39,8 Minerals 0,9 0,9 0,0 0,0 Tabella 5 –Impatti from cradle to grave IT 71 CRADLE to GATE and MARKET 9% END of life 0% Figura 73 – Impatti from cradle to grave IT USE (IT) 91% E’ evidente che l’impatto dell’intero ciclo di vita di una cappa aspirante è determinato principalmente dalla fase di utilizzo. Da evidenziare che risulta molto rilevante dove si ipotizza che il prodotto venga utilizzato. Nella simulazione precedente è stato ipotizzato l’utilizzo in Italia dove pesa molto le modalità con cui viene prodotta l’energia elettrica. Il risultato dell’impatto complessivo diminuisce nel caso in cui il prodotto venga utilizzato in Francia, come descritto nella tabella che segue: EI99, EE (Egalitarian approach) ECOSYSTEM QUALITY [PDF*m2*a] HUMAN HEALTH [DALY] RESOURCES [MJ surplus energy] From cradle to grave Cradle to market End of life USE (in France) EI99, EE (Egalitarian approach) 13,5 5,4 0,049 8,0 Acidification/nutrifica tion 0,4 0,1 0,001 0,2 Ecotoxicity 0,5 0,4 0,001 0,0 Land conversion 0,0 0,0 0,000 0,0 Land-use 0,0 0,0 0,000 0,0 Carcinogenic effects 0,1 0,0 0,003 0,1 Climate Change 1,0 0,3 0,022 0,7 Ozone layer depletion 0,0 0,0 0,000 0,0 Radiation 0,2 0,0 0,000 0,2 Respiratory (inorganic) 2,2 0,8 0,007 1,4 Respiratory (organic) 0,0 0,0 0,000 0,0 Fossil fuels 8,1 2,8 0,016 5,3 Minerals 0,9 0,9 0,000 0,0 Tabella 6 – Impatti from cradle to grave FR 72 CRADLE to GATE and MARKET 40,2% USE (FR) 59,5% END of life 0,4% Figura 74 – Impatti from cradle to grave FR In ogni caso la fase del ciclo vita che risulta predominante è l’utilizzo che è stata su cui si sono concentrate le attività di miglioramento. 73 4 PRINCIPIO DI FUNZIONAMENTO MOTORE ELETTRICO TRIFASE Un motore ad induzione produce coppia dall’interazione della corrente che scorre assialmente nel rotore e dal campo magnetico prodotto nello statore attraverso gli avvolgimenti. La corrente che scorre nel rotore è indotta dall’azione elettromagnetica del campo primario dello statore, da questo deriva il nome di motori ad induzione. Gli avvolgimenti di statore producono il campo magnetico quindi l’azione di eccitazione magnetica e forniscono l’energia che viene convertita in potenza meccanica (coppia * numero giri). Il rotore è trascinato dal campo magnetico ruotante anche se non potrà ruotare alla stessa velocità, quindi il modo più efficace per controllare la velocità del rotore è controllare la velocità del campo magnetico. 4.1 Il campo magnetico ruotante Le superfici del rotore e dello statore sono liscie (senza poli salienti) e separate dall’aria del traferro, il flusso prodotto dallo statore attraversa il traferro radialmente. Il comportamento del motore è dettato dal flusso radiale. Quindi per il capire il comportamento del motore proviamo a graficare l’andamento del flusso magnetico radiale in un motore ad induzione trifase bilanciato a 4 poli 74 Figura 75 – flusso magnetico radiale in un motore trifase a 4 poli Dove il periodo T = 1/50 Hz = 0.02 sec Come si nota le linee di flusso si ripetono, ma ruotate di 45° a T/4, 90° a T/2 e così via fino a 360°. Dire che il motore ha quattro poli significa che il flusso divide lo statore in 2 poli N e due poli S senza che lo statore abbia caratteristiche fisiche diverse rispetto ad un motore a due o sei poli. Il numero di poli è dettato dagli avvolgimenti di statore. Se disegniamo la variazione della densità del flusso nel traferro a parità di distanza dallo statore ad ogniuno dei tre istanti t=0, t=T/4, t=T/2 otteniamo i grafici di figura (b). Notiamo che la densità di flusso magnetico nel traferro varia sinusoidalmente nello spazio e ci sono due massimi di intensità del polo N e due massimi di intensità del polo S che si susseguono con legge sinosuidale e che determina il nome di onda di flusso magnetico. La distanza tra il centro del polo N e il centro del polo S adiacente è chiamato pole-pich. Inoltre vediamo che dopo un t=T/4 la foma del flusso magnetico resta invariata, ma si è si spostanta intorno allo statore di metà pole-pich, dopo t=T/2 si sposta di un intero pole-pich. 75 Quindi per un motore a 4 poli sono necessari che il flusso magnetico quindi l’alimentazione percorra due cicli interi per ottenere un giro completo del rotore, la velocità di sincrinismo che si ottiene è pari a 25 rev/s = 1500 rev/min e alimentato a 50 Hz. In generale: Ns = 120 * f / p Ns = Velocità di sincronismo p = numero di poli Le velocità di sincronismo sono le seguenti per i diversi motori: Velocità di sincronismo Numero di poli 50 Hz 60 Hz 2 3000 3600 4 1500 1800 6 1000 1200 8 750 900 10 600 720 12 500 600 Tabella 7 – numero di poli e velocità di sincronismo Come già possiamo vedere se vogliamo una velocità di sincronismo intermedia dobbiamo variare la frequenza con un sistema di controllo ad inverter. Gli avvolgimenti del motore trifase sono direttamente collegati alla rete elettrica trifase, quindi la corrente di ciascuna fase sarà di uguale intensità ma sfasata di 120° tra una fase e l’altra (tra un avvolgimento e l’altro) formando un sistema trifase bilanciato. Gli avvolgimenti possono essere collegati tra loro a stella o a triangolo: Figura 76 – collegamento a stella (a) e a triangolo (b) 76 In un motore collegato a triangolo: Corrente di fase If = I linea * Tensione di fase Vf = V linea In un motore collegato a Stella: Corrente di fase If = I linea Tensione di fase Vf = V linea * Questo significa che a parità di alimentazione il collegamento a triangolo sviluppa maggiore coppia, ovviamente è richiesto un diverso dimensionamento degli avvolgimenti. 4.2 Campo magnetico prodotto da ciascun avvolgimento di fase L’obiettivo che si pone il progettista nel dimensionare l’avvolgimento è di prevdere un lay-out dei fili tale che ogni fase produca una forza magnetomotrice MMF e quindi un flusso magnetico nel traferro in ogni polo con una variazione sinusoidale dell’ampiezza (intensià) in funzione dell’angolo (posizione lungo la circoferenza di statore). Per ottenere un desiderato numero di poli basta scegliere il passo di inserimento dell’avvolgimento nello statore. Di seguito è riportato un esempio di come ottenere 4 poli schematizzando gli avvolgimenti di una sola fase in un unico filo per ciascuna delle due bobine che lo compongono: 77 Figura 77 –schema di avvolgimento (a) e diagramma di sviluppo (b) per una fase costituita da unico conduttore che produce 4 poli Il flusso magnetico che si ottine nel traferro non ha una forma sinusoidale, ma presenta un andamento regolare e periodico simile ad un adamento sinusoidale. Vediamo che aumentando il numero di fili che compongono ciascuna bobina l’andamento migliora: Figura 78 – diagramma della densità di flusso magnetico prodotto da una sola fase composta da tre conduttori 78 Quindi se volessimo ottenere un flusso magnetico di traferro di forma d’onda perfettamente sinusoidale, avremmo dovuto distribuire le bobine di una fase in modo continuo sulla periferia dello statore, ma questo non è possibile per motovi pratici che gli avvolgimento devono essere allocati all’interno dele cave e perchè sarebbero necessari avvolgimenti con numero di spire diversi e antieconomico da realizzare. In realtà la forma d’onda del campo magnetico è il risultato del contributo di tutte e tre le fasi. Le correnti che percorrono le tre fasi danno luogo a tre campi magnetici alternativi, la cui intensità varia sinusoidalmente nel tempo secondo l'andamento delle correnti che li generano. La somma (3) istante per istante dei tre vettori dà luogo ad un vettore risultante che ruota con velocità angolare costante mantenendo costante anche l'ampiezza. Si può notare agevolmente che il campo risultante, nell'istante i cui si ha la corrente massima in una delle fasi è diretto secondo l'asse polare di quella fase. Questo fa sì che il flusso prodotto dal campo risultante possa a sua volta essere rappresentato da un vettore rotante nei diagrammi vettoriali, riferiti ad una sola fase della macchina elettrica. Altrettanto agevole è determinare l'ampiezza del campo risultante. Se ci poniamo ancora nella situazione in cui I1 presenta il valore massimo istantaneo positivo, abbiamo B1 che assume il suo valore massimo, diciamo B M, mentre B2 e B3 hanno valore BM/2 essendo creati da correnti che hanno valore istantaneo pari a metà del valore massimo. Notiamo anche che B2 e B3 formano angoli di 60° con B1. Data la simmetria dei due campi rispetto a B 1 è evidente che il campo risultante sarà diretto proprio lungo B1 stesso. Basta allora sommare a B1 le compnenti di B2 e B3 lungo B1 stesso: B = B1+ B2 cos(60°) + B3 cos(60°) = B1 + B2 ⋅1/2 + B3⋅ 1/2 = BM + BM/2 ⋅1/2 + BM/2⋅1/2 = 6/4 BM = 3/2 BM = 1.5 BM. Si può dimostrare che in qualsiasi altra situazione il campo risultante mantiene, in modulo, sempre lo stesso valore. 79 4.3 Intensità del flusso magnetico Supponiamo che gli avvolgimenti di statore sono collegati alla rete trifase bilanciata con un insieme bilanciato di flussi di corrente in ogni fase Ogni fase è alimentata da una corrente Im e tensine V, la densità di flusso magnetico B è proporzionale alla MMF e quindi alla I m corrente di magnetizzazione. Supponiamo che del flusso magnetico variabile sinusoidalmente nello spazio, tagli un conduttore ad una velocità costante, una f.e.m. sinusoidale verrà indotta nel conduttore. L’intensità della f.e.m. è proporsionale alla densità di flusso magnetico e alla velocità. La frequenza della f.e.m. dipende dal numero di volte che il polo Nord e Sud tagliano il conduttore e quindi dalla frequenza di alimentazione. E’ possibile rappresentare questo risultato con un circuito equivalente valido per ogni fase del motore: V = Im*R + E Figura 79 – circuito equivalente per un motore a induzione nella condizione di assenza di carico Il termine Im*R che rappresenta la caduta di tensione sulla resistenza dell’avvogimento è trascurabile rispetto a V per tanto: V≈E E α Bm*f quindi Bm = k *V/f 80 Dove la constante k dipende dal numero di spire per avvolgimento, del numero di spire per fase e dalla distribuzione degli avvolgimenti. L’equazione sopra indicata è di fondamentale importanza per i motori ad induzione e mosta che a frequenza costante la densità di flusso e quindi il flusso magnetico (a parità di sezione) è direttamente proporsionale alla tensione e mantenendo il rapporto V/f constante si mantiene costante il flusso magnetico generato. Nell’equazione non copare la corrente di magnetizzazione I m eppure doveva essere importante. Infatti proviamo ad immaginare che E si riduca per bilanciare la legge di Kirchoff al circuito Im dovrà aumentare questo determinerà una maggiore forza magneto motrice (MMF) che produrrà maggiore flusso magnetico e quindi verrà incrementata E. Quindi la corrente di magnetizzazione si autoregola così da indurre una f.e.m. al massimo uguale alla tensione di alimentazione. La corrente di magnetizzazione può essere calcolata conoscendo il numero di spire dell’avvolgimento e la lunghezza del traferro con cui calcolare la riluttanza del traferro stesso e la riluttanza del percorso magnetico nel ferro. E’ da tener presente che la riluttanza totale è dominata dalla riluttanza del traferro e quindi l’intesità della corrente di magnetizzazione è determinata principalmente dalla grandezza del traferro. Maggiore è il traferro maggiore è la corrente di magnetizzazione che contribuisce alle perdite nello statore senza produrre maggiore potenza utile, quindi è indispensabile ridurre al minimo il traferro. Consideriamo il caso di motore scarico, che equivale a trascurare il circuito di rotore la potenza attiva è molto piccola, ma la corrente di magnatizzazione è molto grande quindi è presente un forte sfasamento tra tensione e corrente determinando un’alta potenza reattiva. La corrente è comunque alta in quanto è determinata principalmente dalla grandezza del traferro che resta invariata. 4.4 PRODUZIONE DELLA COPPIA Tipologie di rotori La tipologia di rotore più diffusa è a ―gabbia di scogliattolo‖ dove ogni cava di rotore contiene una barra di conduttore solido come l’alluminio inniettato per 81 pressofusione. Le barre conduttrici che sono le spire di rotore sono chiuse in cortocircuito dagli anelli di testa del rotore detti corone. Altro tipo di rotore si ottiene inserendo degli avvolgimenti nelle cave, ottenendo un rotore avvolto. Gli avvolgimenti rispecchiano il circuito di statore ovvero sono avvolti gli avvolgimenti di tre fasi. In questo caso è possibile modificare la resistenza degli avvolgimenti aggiungendo avvolgimenti esterni collegati con contatti striscianti a spazzole, cosa impossibile con i rotori a gabbia di scogliattolo. 4.4.1 Importanza dello scorrimento Il comportamento del rotore dipende molto dalla velocità relativa del rotore rispetto al campo magnetico induttore. Se il rotore ruotasse alla stessa velocità del campo magnetico non ci sarebbe nessuna f.e.m. indotta e coppia zero. La velocità relativa tra il rotore e il campo magnetico è definita scorrimento s = (Ns-N)/Ns Dove N: velocità di rotore Ns: velocità di sincronismo s = 0 significa velocità pari alla velocità di sincronismo (impossibile per motore asincrono) s = 1 rotore bloccato La velocità alla quale i conduttori di rotore sono tagliati dal flusso è direttamente proporsionale allo scorrimento, quindi non viene indotta una f.e.m. alla velocità di sincronismo (s = 0) e il massimo della f.e.m. si ha a rotore bloccato (s = 1). La frequenza della f.e.m. di rotore è direttamente proporsionale allo scorrimento, quindi a s=0 la frequenza è pari a zero a s=1 la frequenza della f.e.m. di rotore è pari alla frequenza dell’alimentazione. 4.4.2 F.e.m. indotta, corrente e coppia La velocità con cui le linee di flusso tagliano i conduttori di rotore è direttamente proporsionale allo scorrimento, e non viene indotta f.e.m. con s = 1 e viene indotta la massima f.e.m. con s = 0. 82 Anche la frequenza della f.e.m. indotta è proporzionale allo scorrimento quindi f=0 con s=0 e f= frequenza di alimentazione con s=1. La forma d’onda della f.e.m. indotta replica la forma d’onda della densità di flusso maghetico e con una velocità pari a s*Ns (scorrimento per velocità di sincronismo). I conduttori di rotore sono chiusi in cortocircuito quindi la f.e.m. produce una corrente che circola nei conduttori di rotore. L’andamento della corrente indotta si può schematizzare come segue, dove al massimo positivo e negativo della f.e.m. corrisponde il massimo della corrente: Figura 80 – forma d’onda della E.M.F. nelle spire di rotore e percorso della corrente nelle spire e nelle corone di rotore (end ring) La corrente assiale indotta nel rotore interagisce con le linee della densità di flusso magnetico producendo coppia che agisce nella stessa direzione del campo magnetico e trascina in rotazione il rotore. Da questa desrizone è evidente che il rotore non potrà mai girare alla stessa velocità del campo magnetico s=0 in quanto non si avrebbe ne f.e.m. indotta, ne corrente ne coppia. Inoltre i rotori a gabbia di scogliattolo si adattano automaticamente al numero di poli del circuito induttore, quindi li rendono facilmente utilizzabili per applicazioni con numeri diversi di coppie polari. 83 4.4.2.1 Corrente di rotore e coppia con basso scorrimento Quando lo scorrimento è molto basso (0-10%) la frequenza della f.e.m. indotta è molto bassa (0-5Hz con frequenza di alimetazione di 50Hz) l’impedenza del rotore è principalmente resistiva perchè la reattaza induttiva è molto bassa. Sotto l’ipotesi scorrimento molto basso segue la trattazione seguente. La corrente in ogni conduttore del rotore è in fase con la f.e.m. che è in fase con il flusso magnetico, quindi le tre forme d’onda si troveranno come in figura seguente: Figura 81 – forma d’onda della corrente di rotore, E.M.F. di rotore e densità di flusso magnetico nel traferro nella condizione di basso scorrimento Per calcolare la coppia dobbiamo innanzitutto calcolare il prodotto B*I*L rotore (L = lunghezza) per ottenere la forza tangenziale che si esercità su ciascun conduttore di rotore. La coppia risultante è data dalla forza totale moltiplicata per il raggio di rotore Come è vsibile dalla figura precedente la densità di flusso ha un picco massimo positivo, quindi solo un particolare conduttore di rotore contribuirà principalmente con un’alta forza tangenziale alla coppia totale. Allo stesso modo la densità di flusso ha un massimo negativo che induce corrente che è massima e negativa così che la forza tangenziale è ancora positiva. 84 La coppia risultante è pari a: T =k * B * Ir Dove B è l’intensità della densità di flusso magnetico, Ir è l’intensità di corrente indotta nel rotore Quindi se le forme d’onda di fig.... rimangono costanti nel tempo la coppia risultante resta costante. Se la tensione e frequenza di alimentazione restano costanti, il flusso magnetico resta costante; la f.e.m. indotta nel rotore e la corretnte Ir sono proporzionali allo scorrimento, quindi la coppia è proporzionale allo scorrimento (nell’ipotesi di un basso valore di scorrimento) Figura 82 – Relazione tra coppia e velocità per bassi valori di scorrimento La relazione tra la coppia e la velocità per un basso scorrimento è approssimabile con una retta come nel tratto A-B della figura 8 Se il motore è scarico tende a ruotare ad una velocità simile alla velocità di sincronismo con una coppia molto bassa (punto A di fig. 8). All’aumentare del carico la velocità diminuisce questo determina una maggiore f.e.m. indotta nel rotore e corrente e quindi maggiore coppia. La velocità di rotazione si setterà nel punto in cui la coppia erogata è pari alla carico (es. Punto B di figura 8). 85 I motori ad induzione sono progettati per lavorare a basso valori di scorrimento di circa 8% a pieno carico, in questa condizione circolerà nei conduttori la massima corrente di progetto, se lo scorrimento continua ad aumentare e quindi aumenta il carico applicato il rotore arriva al surriscaldamento. La regione di sovraccarico è indicata nella figura 8 nel tratto tratteggiato. 4.4.2.2 Corrente di rotore e coppia con alto scorrimento All’aumentare dello scorrimento la f.e.m. e la frequenza entrambe aumentano poporzionalmente con lo scorrimento e nello stesso tempo aumenta anche la reattanza induttiva di rotore che era trascurabile a basso scorrimento (bassa frenquenza della corrente di rotore) e diventa confrontabile con la resistenza di rotore e non può essere trascurata. L’aumento della reattanza induttiva determina un ritardo della corrente indotta dalla f.e.m. che resta in fase con il flusso magnetico. Il ritardo della corrente è schematizzato nella figura che segue dall’angolo θr. Figura 83 – forma d’onda della corrente di rotore, E.M.F. di rotore e densità di flusso magnetico nel traferro nella condizione di alto scorrimento 86 Questo significa che il punto di massimo del flusso magnetico non coincide più con il massimo (positivo o negativo) della corrente indotta questo ha un effetto negativo sulla coppia erogata. I valori massimi di corrente e densità di flusso magnetico non si sviluppano nello stesso punto della periferia di rotore. Se si dovessero incontrare segni opposti di corrente e flusso magnetico si produce una forza che contribuisce in modo negativo alla coppia erogata. La coppia otenuta nella regione di sovraccarico è ancora positiva, ma molto minore di quella che si avrebbe se flusso e corrente fossero in fase. Questo ritado ci costringe a midificare la formula di calcolo della coppia erogata che asume la form più generale: T = k*B*Ir * cos θr Per molti rotori il termine cos θr diminuisce molto più rapidamente di quanto aumenti la corrente (Ir) così che ad un dato scorrimento la coppia raggiunge un massimo poi diminuisce all’aumentare dello scorrimento. Questo comportamento determina la forma della curva di coppia standard di un motore asincrono ad induzione con rotore a gabbia di scogliattolo rapresentata in figura segente: Figura 84 – Tipica curva completa di coppia-velocità per motori a gabbia di scogliattolo Il massimo della coppia si presenta allo scorrimento tale per cui la reattanza induttiva del rotore è pari alla resistenza, in questo modo il progettista può scegliere 87 dove posizionare la coppia massima variando il rapporto tra i due parametri sopra detti. 4.4.3 Effetto della corrente di rotore sul flusso Tutto ciò che è stato detto precedentemente prevdede che il flusso magnetico induttore rimane costante, ovvero non risente dell’effetto della corrente di rotore. 4.4.3.1 Riduzione del flusso a causa della corrente di rotore Abbiamo già visto che quando le correnti di rotore sono trascurabili (s = 0), la f.e.m. indotta è quasi uguale alla tensione applicata. In queste condizioni una corrente circola negli avvolgimenti di statore e determina il flusso magnetico. Qualsiasi diminuzione anche lieve del flusso viene immediatamente rilevato da un corrispondente riduzione della f.e.m., che si riflette in un modo sproporzionato con un forte aumento della corrente di magnetizzazione, che si oppone quindi il tendenza per il flusso di diminuire. Lo stesso meccanismo di feedback entra in gioco quando lo slittamento aumenta da zero, aumenta la correnti indotta nel rotore. Le correnti di rotore sono a frequenza di scorrimento, e danno luogo a una MMF, che gira quindi a velocità di scorrimento (sN s) rispetto al rotore. Ma il rotore ruota ad una velocità di (1-s)Ns, in modo che se visti da statore, la MMF ruota sempre alla velocità di sincronismo, indipendentemente dalla velocità del rotore. La MMF di rotore, se non controllata, produce il proprio flusso che ruota a velocità sincrona nel traferro, più o meno allo stesso come la corrente di magnetizzazione che crircola nello statore produce flusso magnetico. L'onda di flusso del rotore si potrebbe opporre al flusso originare determinando una riduzione di flusso megnetico principale. Comunque la diminuzione di flusso determina una riduzione della f.e.m. che richiama maggiore corrente di magnetizzazione nel circuito di statore che va compensare la riduzione di flusso magnetico. 88 Nei motori di grandi dimensioni, il calo del flusso nella regione di funzionamento normale è in genere inferiore 1%, salendo a circa il 10% in un piccolo motore. Quindi possiamo continuare a considerare il flusso magnetico costante per una data frequenza e tensione di alimentazione quando abbiamo un basso scorrimento senza commettere un grave errore. Si deve ammettere, tuttavia, che a valori elevati di scorrimento (cioè bassa velocità del rotore), non possiamo aspettarci che il flusso principale di rimanere costante, e ci troveremmo in pratica che quando il motore è stato acceso quindi parte con il rotore fermo, il flusso principale potrebbe essere di solito solo la metà di quello sarebbe stato a piena velocità. Questo perché ad alti scorrimenti, il flusso magnetico disperso assume un'importanza molto maggiore rispetto alle normali condizioni di utilizzo con scorrimento basso. Se volessimo usare le il motore con alti scorrimenti è necessario aggiornare le trattazioni sopra sopra per prevedere coppia tenendo conto del riduzione del flusso principale. Ogni motore ha una sua curva caratteristica reale che è necessaria nella scelta del motore per l’applicazione specifica. 4.4.4 Stator current-speed characteristics Fino ad ora abbiamo abbiamo detto che, con l’aumentare dello scorrimento, il rotore compie maggiore lavoro meccanico e la corrente di statore aumentata. La parte di corrente che si aggiunge per compiere più lavoro sarà più o meno in fase con la tensione di alimentazione come descritto dagli schemi seguenti: Figura 85 – Diagrammi dei fasori di corrente e tensione 89 La corrente risultante è data dalla corrente di magnetizzazione Im più la quota parte di corrente che dipende dal carico applicato ad aumenta con esso e con lo scorrimento. Comunque nei motori ad induzione a gabbia di scogliattolo la corrente Im non è trascurabile rispetto alla corrente ―di carico‖ e quindi la differenza tra la condizione di No load e Full load potrebbe non essere così grande come si potrebbe immaginare. Si può descrivere l’andamento della corrente risultante con il seguente diagramma di fasori: Figura 86 – diagramma dei fasori Dove notiamo che la corrente di spunto è molto più alta sia della corrente di massimo carico fino a cinque volte del suo valore. Questo comportamento è caratteristico dei motori ad induzione che bisogna tener conto nel dimensionamento dei circuiti di controllo e si ha una forte caduta di tensione nella rete Inoltre alla codizione di avvio di massimo corrente corrisponde una coppia non molto alta quindi se consideriamo il rapporto amper su coppia erogata, passerà da un valore basso in start-up fino ad un massimo nella condizione di funzionamento nominale con basso scorrimento. 90 5 INVERTER – DRIVER DI CONTROLLO DEI MOTORI ELETTRICI Riassumendo quanto detto, un motore asincrono lavora efficientemente quando ha un basso scorrimento. Il metodo migliore di controllo è nella variazione continua della velocità di sincronismo che si ottiene con la variaizone della frequenza di alimentazione del motore. Per ottenere un’alimentazione a frequenza variabile del motore è necessario utilizzare un inverter. Il sistema di base di controllo del motore è rappresentato della figura 13 dove si ha la rete di alimentazione, l’inverter, il motore, la tachimetrica che fornisce il feedback per la regolazione della frequenza attraverso il circuito di controllo. Figura 87 – schema a blocchi generale di controllo ad inverter a frequenza variabile, dotato di controllo della velocità tachimetrica per motori ad induzione I blocchi rectifier, inverter e control circuits permettono di alimentare il motore ad una frequenza e tensione variabili a partire da una tensione e frequenza di rete fissa. 91 Il raddrizzatore più inverter utilizzano un metodo di modulazione a impulsi permetendo un efficiente trasmissione della potenza e ingombri molto compatti. Negli anni passati vsito il costo del controllo, esso veniva applicato solo a motori di decine di kilowatt, ma attualmente grazie alla notevole riduzione di consumi ottenibile e alla diffusione di questa tecnologia si possono utilizzar e anche su motori di piccola taglia sotto un kilowatt di potenza. In commercio abbiamo sia inverter trifase con alimentazione trifase e uscita trifase che inveter con alimentazione monifase e uscita trifase verso motori di piccola taglia anche di cento watts di potenza. Il range di frequenza che viene coperto va da 3-5Hz fino a 120 Hz, che significa poter variare la velocità da 1:10 a 2:1 la velocità di sincronismo che si avrebbe a frequenza di rete (50-60Hz). Alla base di questo tipo di controllo c’è il principio che instantaneamente la potenza rimane costante, quindi è possibile costruire idealmente un convertitore che converte una trifase in ingresso in una trifase n uscita senza accumolatori di energia. In realtà questo non avviene per perdite di efficienza nel convertitore ed è necessario aggiungere un condensatore o/e induttore anche se di dimensioni ridotte. Se consideriamo convertitori alimentati a monofase almeno due volte per ogni ciclo di rete, se il motore è trifase è necessario avere un accumulo di energia per poter fornite una potenza costante al motore a tutte e tre fasi. Gli inverter possono essere del tipo VSI (voltega source inverter) dove viene regolata la tensione di uscita oppure CSI (current source inverter) dove viene regolata la corrente di uscita. Attualmente gli inverter drivers sono realizzati con MOSFET oppure IGBT, gli ultimi nel nostro caso e modulano ad alte frequenze così da ottenere un buon comportamento del motore, ovvero che non risente della differenza tra la sinusoide di rete e la forma d’onda ricostruita dopo la modulazione. Il punto debole di questo tipo di controllo per motori asincroni ad induzione è nella gestione del transitorio, cosa che non si risente per applicazioni con grande inerzia o 92 con poche variazioni di carico o di giri, ma è più evidente per l’utilizzo come motori per macchine utensili che lavorano con frequenti variazioni del numero di giri e richiedono maggiore precisione e stabilità della condizione di lavoro; in questi casi si preferisce utilizzare motori in corrente continua. Per ottenere alte performance dei motori trifase si devono sviluppare controlli più sofisticati e costosi come il controllo vettoriale detto anche ad orientamento di campo. Questa è anche la soluzione finale applicata al progetto di ricerca per ottenere il massimo di efficienza dal sistema ventilante. La forma d’onda della tensione di uscita dall’inverter non è perfettamente sinusoidale, ma il comportamento del motore dipende principalmente dalla componente fondamentale del segnale di tensione applicata. Perchè le componenti armoniche della tensione applicata sono molto meno significative rispetto alla fondamentale in quanto l’impedenza del motore alle alte frequenze è maggiore rispetto all’impedenza alla frequenza della fondamentale. Questo determina che la corrente è molto più sinusoidale della tensione e quindi ci aspettiamo che anche il campo magnetico generato avrà un andamento sinusoidale ritornado a rendere valide le trattazioni generali dei motori trifase alimentati da tensione sinusoidale. Questo presupposto è fondamentale perchè è possibile prevedere il comportamento del motore con inverter alimentandolo con la rete alternata alla stessa tensione e frequenza. In realtà non si può trascurare del tutto le componenti armoniche perchè possono provocare rumore acustico, perdite nel ferro e nel rame. Le perdite di efficienza del motore con controllo con inverter devono essere contenute tra il 5-10%. Inoltre le componenti armoniche prodotte dal sistema controllo può essere considerato come un indicatore della qualità del progetto. Per rispettare gli obblighi contrattuali del fornitore di rete gli inverter per carichi maggiori di 1kW richiedono un anche uno rifasamento realizzato con switch per 93 riportare il fattore di potenza prossimo all’unità visto lo sfasamento determinato sia dal motore che dal controllo. L’applicazione di una PFC (Power Factor Corrector) migliora anche la resa del sistema in quanto diminuisce la quantità di corrente che circola nelle piste della scheda di controllo e che essere poi gestita dagli IGBT determinando una condizione di lavoro più stressante e con maggiori perdite in calore. Anche i disturbi immessi in rete e le componenti armoniche devono essere limitate entro limiti imposti dalle normative di conformità al marchio CE e quindi è necessario aggiungere un filtro antidistubo. Figura 88 – Tipica foma d’onda ottenuta con inverter PWM per motori ad induzione. La frequenza fondamentale è mostrata con la linea tratteggiata 5.1 Lavorare con il pieno flusso magnetico Per comprendere il funzionamento degli inverter ricordiamo alcuni concetti espressi nel capitolo precedente, dove per un motore ad induzione la coppia sviluppata dipende della densità di flusso magnetico (B) ruotante e dallo scorrimento 94 L’intensità del flusso magnetico dipende dalla tensione di alimentazione del motore ed è inversamente proporsioanle alla frequenza . In fine la velocità del flusso magnetico dipende dalla frequenza di alimentazione. Sapendo che il motore lavora in modo efficiente quando lo scorrimento è piccolo (510%), è evidente che un buon metodo di controllo della velocità è la regolazione della velocità di rotazione del flusso magnetico (velocità di sincronismo) attraverso la frequenza dell’alimentazione. Se il nostro motore ha una coppia di poli la sua velocità di sincronismo è 3000 rev/min a 50Hz, 2400 rev/min a 40Hz, 1800 rev/min a 30Hz. La velocità di rotazione del motore senza carico sarà quasi la velocità di sincronismo, e proporsionale ad essa in quanto lo scorrimento è molto basso. Tornando a vedere cosa succede con l’applicazione di un carico, la velocità di rotazione del rotore diminuisce, lo scorrimento aumenta e più corrente viene indotta nel rotore e aumenta la coppia prodotta. La velocità diminuisce fino a che la coppia prodotta equaglia la coppia richiesta dal carico, dopo di chè si stabilizza. L’obiettivo del progettista è avere un sistema motore più controllo dove la diminuzione di velocità con l’applicazione del carico sia la minore possibile per massimizzare l’efficienza. Quindi in sostanza si vuole minimizzare lo scorrimento per una dato carico (di progetto) Queste regola appena descritte sono state la base per lo sviluppo del motore e del sistema di controllo del gruppo ventilante. Lo scorrimento ad una determinata coppia dipende dall’intensità del flusso magnetico, maggiore il flusso minore sarà lo scorrimento necessario. Quindi dopo aver definito la velocità del flusso magnetico attraverso la frequenza di uscita dell’inverter, dobbiamo essere sicuri che l’intensità del flusso magnetico sia regolata al massimo. Questo si ottiene facendo in modo che la tensione di uscita dall’inverter vari in relazione alla frequenza. 95 Ricordando che l’intensità del flusso magnetico è proporsionale alla tensine e inversamente proporsionale alla frequenza, variando la tensione in modo proporsionale con la frequenza secondo un rapporto costante otteniamo (entro certi limiti di campo di lavoro) una densità di flusso costante. Bisogna aggiungere due considerazioni pratiche dei moduli inverter esistenti nel mercato, dove sono già impostate o sono impostabili proporzionalità dirette tra tensione e frequenza, in molti di essi è possibile avere frequenze molto maggiori della frequenza di rete in quanto ottenute dal modo di controllo del ponte a IGBT, ma non è possibile produrre una tensione maggiore rispetto alla tensione di rete (se non per alcuni Volt ottenibili con accumulatori di carica nel circuito) quindi il rapporto tra V/f non può mantenersi constante oltre la frequeneza di rete con un diminuzione del flusso magnetico. Inoltre gli inverter driver non possono essere applicati a motori standard in quando l’isolamento dei fili degli avvolgimenti non è progettatto per resistere alle frequenze di controllo prodotte dall’inverter. Applicando una tensione molto più alta rispetto al rapporto ottimale con la frequenza si produrrebbe molto più flusso rispetto al valore di progetto e si porterebbe a sovraccaricare il circuito magnetico rischiando di saturare il ferro e determinado una corrente di magnetizzazione molto grande aumentando le perdite nel ferro e nel rame. Quindi è importante mantenere il flusso magnetico al valore nominale di progetto. 5.2 Curva caratteristica di coppia-velocità V/f costante E’ possibile descrivere con una famiglia di curve caratteristiche ottenute con un rapporto V/f costante ed ottimale per il funzionamento del motore (fig. 15 I risultati descritti sono validi per motori ad induzione standard in un ampio campo di potenze. 96 Figura 89 – Curve caratteristiche con rapporto V/f costante Ci aspettiamo che nella condizione di assenza di carico la velocità di rotazione sia direttamente proporsionale alla frequenza e se per esempio F = 25 Hz la velocità scenderebbe dal punto a al punto b (pieno carico) senza diminuire troppo in valore assoluto. Questa è un buon comportamento del motore perchè la velocità viene mantenuta dal punto a al punto b. Se l’applicazione richiede maggiore precisione nel mantenimento della velocità è necessario predisporre un controllo a catena chiusa con regolazione della frequenza in modo che il punto di lavoro a pieno carico si sposti da b (full-load) a c (full-load) con la stessa velocità del punto a (no-load) Altra particolarità importante è che la coppia prodotta a varie frequenze e tensioni con rapporto costante è pressochè la stessa, tranne alle basse frequenze dove l’effetto della resistenza di statore non è più trascurabile e riduce il flusso magnetico. Altra caratteristica che si evidenzia dal grafico è che alle basse frequenze è molto bassa anche la coppia di spunto del motore, questo determina un problema sei il carico applicato è elevato. Le prestazioni a bassa frequenza possono essere migliorate aumetando il rapporto V/f ovvero aumentando la tensione di alimentazione tanto da ripristinare il valore del flusso magnetico di progetto. 97 Nella figura 16 è riportato il comportamento di un motore controllato con inverter dove è stata aumentata la tensione a basse frequenze ―Voltage boost‖ Figura 90 – Curve caratteristiche tipiche per motori ad induzione con inverter con boost voltage alle basse frequenze Quindi il motore può lavorare a coppia costate da frequenze molto basse fino alla frequenza di base (50Hz – 60Hz). Non potrebbe lavorare in modo continuato alla coppia massima perchè si determina un surriscaldamento del motore che deve essere evitato dal sistema di controllo o con sistemi di sicurezza (termoprotettori). Poter avere una alta coppia di avvio a basse frequenze permette di evitare i problemi di avvio che si avrebbe a frequenza fissa dove si ha un alto scorrimento e quindi un’alta corrente, problema che veniva in parte risolto con avvio stella-triangolo. Quindi è possibile avviare il motore a bassa frequenza senza assorbire una corrente eccessiva che deve essere prevista nei sistemi di avviamento o nei quadri controllo senza causare eccessive cadute di tensione e poi stabilizzarlo alla frequenza richiesta dall’applicazione. Ora analizziamo cosa succede alle alte frequenze dove la tensione resta costante.Il flusso magnetico diminuisce con la frequenza e la coppia massima è proporsionale al quadrato della densità di flusso magnetico. Quindi nella zona di lavoro dove la frequenza è maggiore della frequenza di rete la coppia massima si riduce con il quadrato della frequenza. 98 5.3 Condizioni di lavoro a coppia costate e potenza costante – limiti imposti dall’inverter Il controllo inverter si deve occupare di limitare le correnti entro un valore limite di sicurezza rispetto i dispositivi di commutazione (IGBT, MOSFET) e dovrà essere almeno uguale alla corrente nominale del motore, indipendentemente dal carico applicato. Il limite di corrente impone un limite massimo della coppia che può essere prodotta e corrisponde a circa della coppia massima, questo definisce tre zone di lavoro del motore ―a coppia costante‖, ― a potenza costante‖, ―alta veolcità‖ come riportato in figura successiva Figura 91 – rappresentazione delle regioni di lavoro a coppia costante, potenza costante ed alta velocità La prima zona di lavoro ―a coppia costante‖ si ha ad una velocità inferiore od uguale alla velocità base (che dipende dalla massima tensione erogabile dall’inverter e quindi della corrispondente frequenza a cui corrisponde il flusso di progetto) dove per ogni velocità inferiore alla velocità base è possibile produrre fino allo stesso valore nominale di coppia. A velocità maggiori alla velocità di base (funzione della tensione massima di alimentazione) il flusso viene ridotto in modo inversamente proporsionale alla 99 frequenza, in quanto la corrente di statore e quindi la corrente indotta di rotore sono limitate in corrente. La coppia massima erogabile diminuisce all’aumentare della velocità, siamo nella zona di controllo ―a potenza costante‖. La regione di controllo ― a potenza costante‖ si può estendere fino a due volte la velocità di base, e dato che il flusso viene ridotto il motore lavora con un maggiore scorrimento e viene indotta maggiore corrente di rotore fino alla corrente massima e coppia massima. Al limite della zona di controllo ―a potenza costante‖ il limite di corrente coincide con il punto di lavoro di coppia massima. In alcuni casi è richiesto di aumentare ancora la velocità di rotazione, ma la coppia massima ottenibile è limitata dal limite imposto sulla corrente per tanto si ha una riduzione della coppia massima con legge quadratica rispetto alla frequenza. 5.4 Limiti di funzionamento imposti dal motore Il motore impone un limite fisico dato dalla temperatura massima raggiungibile. Il calore prodotto se eccessivo, deve essere dissipato con un sistema ventilante. Nella zona di lavoro ―a coppia costante‖ è possibile produrre la stessa coppia a velocità molto più basse della velocità di base e il sistema ventilante ausiliario è di solito progettato per la velocità di base determinando un surriscaldamento del motore se la condizione di lavoro si protrae per un tempo prolungato. Questo limite non rappresenta un problema per la applicazioni di pompe e ventilatori dove a basse velocità viene richiesta una coppia bassa rispetto alla velocità base, evitando il problema del surriscaldento e permettendone l’applicazione per soluzioni a risparmio energetico, altrimento ottenibili con motori a magnete permanente. 5.5 Controlli con inverter I sistemi di controllo con inverter possono essere del tipo ―open loop‖, ―close loop‖, di tipo scalare o vettoriale. 100 In genere il sistema ad anello chiuso riguarda i controlli dotati di tachimetrica utilizzati quando è necessario mantenere una determinata velocità di rotazione. E’ possibile ottenere controlli ad anello chiuso retroazionando grandezze elettriche come la corrente assorbita. I controlli inverter solitamnte sono dedicati e richiedono l’inserimento di parametri elettrici del motore per ottimizzare il funzionamento, così da riprodurre in modo più preciso il modello matematico del motore elettrico. Oppure esistino sistemi più complessi che stimano al primo avvio del motore i parametri elettrici dello stesso. 5.5.1 Controllo della velocità a catena aperta Il controllo inverter più semplice è del tipo V/f dove si defisce uno o più rapporti V/f e con l’ausilio di un potenziometro si va a regolare la frequenza di uscita. Potendo regolare come una spezzata il rapporto V/f è possibile aumentare la tensione alle basse frequenze così da compensare la diminuzione di flusso magnetico tale da matenere flusso magetico costante e una coppia erogata costante. Per una data frequenza la velocità rimane pressochè costante grazie alle curve di coppia dei motori a rotore a gabbia di scogliattolo dove tra la coppia nella codizione di no-load e nella condizione di funzionamento nominale è quasi costante (vedi 1.4.2.1 Corrente di rotore e coppia con basso scorrimento) Se la coppia richiesta aumenta fino a superare la condizione di full-load questo determina un’aumento della corrente assorbita e un surriscaldamento che deve essere vista dal controllo dimuendo la frequenza. Alcuni inverter prevededo la compensazione dello scorrimento, ovvero attraverso dei componenti misurano la corrente di fase e stimano la coppia erogata e il numero di giri stimando lo scorrimento così da riportarlo nelle condizioni ottimali per ogni condizione di lavoro. 101 5.5.2 Controllo della velocità a catena chiusa Dove è necessario avere precisione nella velocità di rotazione ottenuta è necessario applicare un sistema di controllo a catena chiusa con tachimetrica o con encoder Uno schema generale è proposto nella fig.18 in questo caso sono gestite in modo indipendente la tensione e la frequenza di uscita. La velocità attuale è rilevata dalla tachimetrica ed è confrontata con il valore target di riferimento e la differenza è l’input del sistema di controllo. In realtà in questo modo abbiamo un controllo a catena chiusa sulla coppia erogata, perchè se il flusso rimane costante abbiamo visto che la coppia erogata è proporzionale allo scorrimento, quindi possiamo controllare la coppia erogata attraverso lo scorrimento. Figura 92 – schema a blocchi ad inverter con feed-back della velocità Quindi misurando la velocità di rotore e aggiungendo lo scorrimento che vogliamo ottenere otteniamo la frequenza da applicare allo statore, la tensione è calcolata secondo il rapporto costante V/f così da mantenere il flusso magnetico costante 102 Questo tipo di controllo di coppia si basa sul presupposto che la coppia è porporsionale allo scorrimento nel caso di flusso magnetico di progetto e con un basso scorrimento. Da notare che il loop interno ha un feed-back positivo quindi c’è rischio di instabilità se il guadagno è maggiore di uno, quindi è da scegliere con cura la costante di trasformazione della tachimetrica. Quando l’errore sul target di velocità aumenta a causa per esempio dell’aumento del carico che ne determina la diminuzione della velocità, l’uscita del controllo di velocità aumenta proporsionalente segnalamdo al loop interno che è richiesta maggiore coppia per vincere l’aumento del carico In questo esempio si assumeva che il campo di lavoro del motore è quello lineare (tra coppia e velocità), ma in pratica ci sono errori rispetto al target di velocità molto grandi che portano anche per brevi periodo a far funzionare il motore lontano dal campo lineare. 103 6 BANCO PROVA PORTATA Per verificare le prestazioni in termini di portata e pressione ottenute sui ventilatori è stato necessario realizzare un banco prova costituito da un tubo Venturi equipaggiato con un misuratore differenziale di pressione statica. Il tubo Venturi è uno strumento di misura indiretta della portata d’aria ottenuta dalla misura della diferenza di pressione tra due punti di sezione diversa del tubo stesso. Esso consiste in un ingresso convergente collegato ad un tratto cilindrico che a sua volta è collegato ad una sezione conica di espansione. 6.1 Principi del metodo di misurazione e calcolo Il tubo Venturi è installato sulla tubazione nella quale il fluido si muove. La portata in massa è determinata dalla misura della differenza di pressione e dalla conoscenza delle condizioni del fluido con la seguente formula: E la portata volumetrica si ottiene Dove ρ: densità del fluido alla temperatura e pressione della misura ε: expansibility factor (dovuto alla comprimibilità del fluido) : differenza di pressione esiste tra la sezione a monte e la sezione di gola del Venturi β: rapporto tra i diametri D, d : sono i diametri massimo e minimo delle sezioni di lavoro del tubo Venturi C: discharge coefficient (dipende dalla tipologia di tubo Venturi) 104 E ' necessario conoscere la densità e la viscosità del fluido in condizioni di lavoro. Nel caso di un fluido comprimibile, è anche necessario conoscere l'esponente isoentropico del fluido nelle condizioni di lavoro. 6.2 Tipologie di tubo Venturi Il campo di applicazione della norma UNI 5167-4:2003 è definto anche da come i tubi Venturi sono realizzati. Tre tipi di standard di tubi Venturi sono definiti in base al metodo di lavorazione della superficie interna del cono d'ingresso e il profilo all'intersezione del cono d'ingresso e il tratto centrale.Sono previsti tre metodi di realizzazione che sono: Fusione Macchina utensile Lamiera di acciaio piegata e saldata Sono definiti i limiti al la rugosità dati dalla lavorazione, numero di Reynolds e rapporto β per ogni tipologia. Nel caso di tubo Venturi realizzato con lamiera piegata i limiti previsti dalla norma sono: 200 < D < 1200 0,4 < β < 0,7 2 * 10 5 < Red < 2 * Nel caso in esame è stato realizzato un tubo Venturi dove il diametro D = 150 mm in lamiera di acciaio calandrata e saldata anche se il diametro è inferiore al limite previsto dalla norma. La scelta della dimensione D= 150 mm è data dal diametro della sezione di uscita dei ventilatori da testare e dalla disponibilità delle sole attrezature per la lavorazione dei laminati. . Il rapporto β tra i diametri è pari a La stima del numero di Reynolds (ReD) alla portata considerata massima misurabile di 800 m3/h 105 Dove: U: velocità media del fluido [m/s] L: diametro [m] n: viscosità cinematica dell’aria = 1,5 *10-5 m2/sec alla temperatura di 20° Il valore del discharge coefficient C è stato definito pari a 0,985. 6.2.1 Calcolo del fattore di espansibilità ε Il fattore ε è stato stimato riducendo al minimo gli errori tra una serie di misure eseguite su un ventilatore con caratteristiche note e misurate su un banco prova portata/pressione di precisione superiore. Le indicazioni riportate sulla norma per la stima del fattore ε non possono essere seguite in quanto il rapporto tra la pressione statica di ingresso e nella gola è inferiori ai valori di 0,75. 6.2.2 Tubo Venturi Nella realizzazione del tubo Venturi sono stati rispettati le specifiche dimensionali previste dalla norma UNI 5167-4:2003 ed è stato ottenuto il progetto come indicato nei disegni dimensionali che seguono. La pressione statica è misurata in modo mediato con più prese di pressione nella stessa sezione del tubo dove deve essere eseguita la misura. Il carico fluidodinamico è simulato con una serracinesca posta nella fine del tubo che viene posizionata manualmente prima di eseguire la lettura delle pressioni determinando il punto di lavoro del ventilatore. Serracinesca per simulazione carico Punti di lettura pressione statica mediati nella sezione Figura 93 – Disegni dimensionali tubo Venturi 106 I valori letti nel misuratore di pressione differenziale e statica sono inseriti in un foglio di calcolo dove sono calcolati la portata e infine l’efficienza fluidodinamica. Come misuratore di pressione differenziale è stato utilizzato il modello 512 campo di misura da 0-2hPa della ditta TESTO con una precisione del 0,5% sul fondo scala e risoluzione 0,001hPa. Per poter calcolare l’efficienza è necessario acquisire per ogni punto di lavoro anche la potenza attiva assorbita dal ventilatore. Questa è misurata con un wattmetro modello VIP 396 della azienda ELCONTROL, con una precisione del 1% sulla lettura della potenza, 1% sulla lettura della tensione e banda di lettura fino alla 24th armonica. Figura 94 – Wattmetro Definizione foglio calcolo Venturi: Diametro minore d [m] 0,0843 Diametro maggiore D [m] 0,15 Rapporto tra diametri d/D Densità aria 20°C Expansibility factors Coefficiente di scarico b 3 Den [kg/m ] ε C p-greek C/(1-b^4)^0,5 0,562 1,205 0,839 0,984 3,14 1,03708732 P1 Pres. statica ΔP Differenza di pressione Qv Portata volumetrica Q Portata vol. POT. attiva Velocità angolare [Pa] [Pa] [m3/s] [m3/h] [W] misurata misurata Rif.norma Qv*3600 Tabella 8 – foglio di calcolo Venturi 107 misurata PF Cos φ EFF. [rpm] % misurata Mis. (P1*Q1/ POTENZA) /100 Figura 95 – Banco di prova 6.2.3 Verifica misurazioni con banco di riferimento Per verificare l’attendibilità delle misure ottenute uno stesso ventilatore è stato testato su un banco prova tarato del laboratorio R&D di Elica S.p.A.. Le corve ottenute sono molto simili come è visibile dal grafico che segue, questo risultato ha permesso di utilizzare lo strumento per lo sviluppo del progetto del nuovo sistema ventilante. Figura 96 – grafico portata / pressione per la caratterizzazione del venturi 108 7 SVILUPPO MOTORE TRIFASE Il progetto del sistema ventilante, costituito da motore asincrono trifase più controllo, ha come obiettivo la riduzione dei consumi energetici e la massimizzazione dell’efficienza energetica così da ottenere la classe A nell’applicazione del labeling del prodotto cappa aspirante per cucina. Il progetto è stato sviluppato in modo sperimentale, ovvero per quanto riguarda il solo motore sono stati identificate le variabili fisiche che potevano essere modificate e pianificate una serie di prove di laboratorio per misurare l’effetto delle modifiche sul risultato finale. Lo sviluppo dell’elettronica di controllo ha richiesto dei miglioramenti successivi fino ad ottenere la soluzione finale attualemente in produzione. 7.1 Scenario iniziale e tecnologie a confronto Ipotizzando di non modificare la compoente aerodinamica del sistema ventilante, le tecnologie possibili nel momento dell’avvio del progetto erano: Ottimizzare l’utilizzo dei motori a codensatore con un’efficienza fluidodinamica massima dei ventilatori esistenti in azienda del 22% Sviluppo dell’applicazione di un motore asincrono trifase Sviluppo dell’applicazione di un motore a magneti permanenti in corrente continua Sviluppo dell’applicazione di un motore a magneti permanenti in corrente alternata Considerando che: l’azienda utilizza già motori asincroni a condensatore che hanno un hardware e richiedono delle impianti di produzione simili al motore trifase l’ holding stava sviluppando un motore a magneti permanenti in corrente continua La direzione aziendale ha deciso di sviluppare un motore trifase da installare su un convogliatore e girante esistenti. 109 Punti di forza del progetto trifase Fattibilità tecnica del motore ottenibile con le attrezzature già disponibili presso l’azienda AIRFORCE e presso alcuni fornitori di motori elettrici presenti nelle vicinanze dell’azienda Modalità di costruzione simile al motore asincrono a condesatore quindi con competenze di processo già presenti presso i costruttori di motori Possibilità di ottenere un’efficienza meccanica del motore pari + 50% dei motori asincroni attualmente utilizzati con la stessa portata massima Punti di debolezza Possibilità di ottenere un rendimento simile ad motore a condensatore ottimizzato Il motore trifase richiede un elettronica di controllo complessa e costosa di fatto molto simile all’elettronica prevista per un motore a magneti permanenti a corrente alternata 220V, che garantisce un’efficienza meccanica superiore Difficoltà nello sviluppo del progetto date dalla limitatà disponibilità di strumenti idonei alla verifica e allo sviluppo di un sistema di controllo dedicato L’efficienza del motore dipende molto dalla qualità del controllo Necessità di aumentare le dimensioni del motore per aumentare l’efficienza La resa massima dell’utilizzo dell’inverter per motori trifase si ha nelle condizioni di massima portata e non nel punto di massima efficienza del sistema ventilante Come è descritto nell’immagine che segue nel punto di massima efficienza corrisponde un numero di giri al minuto di 2343, se andiamo a verificare lo scorrimento conoscendo la frequenza di alimentazione di 50Hz otteniamo: smax efficency = 1- (2343 / 50 * 60) = 0,22 nel punto di massima portata abbiamo: smax portata = 1 – (1314 / 50 * 60) = 0,56 Lo scorrimento ideale è inferiore a 0,1, è evidente che l’ottimizzazione con l’utilizzo di un controllo con frequenza variabile permette di ottenere il 110 massimo del risparmio energetico nella condizione di massimo carico, non significativa nella qualificazione dei ventilatori. CARATTERISTICA PORTATA/PRESSIONE MOTORE ASINCRONO A CONDENSATORE 500 450 400 350 2343 rpm MAX EFFICENCY 300 250 Pressione [Pa] 200 150 100 50 1314 rpm 0 0 25 50 75 100 125 150 175 200 225 250 275 300 325 350 375 400 425 450 475 500 525 550 575 600 625 650 675 700 725 750 Portata [m3/h] Figura 97 – caratteristica portata / pressione di un motore asincrono a condensazione 7.2 Pianificazione sviluppo del motore La fase iniziale ha riguardato la scelta del convogliatore e girante tra le varie soluzioni esistenti con la maggiore resa fluidodinamica e portata massima ottenibile. Le soluzioni possibili erano: Convogliatore tipo TN800 in alluminio e girante 59 pale Portata massima = 800 m3/h Eff. Fluidodinamica ottenibile ≈ 0,5 111 Convogliatore tipo TN900 in plastica e girante 38 pale Portata massima = 650 m3/h Eff. Fluidodinamica ottenibile ≈ 0,4 Per sviluppare il primo prototipo di motore siamo partiti verificando le specifiche dimensionali di un motore asincrono a condensatore con altezza di pacco statorico 40mm. Le variabili che sono state soggette a controllo sono state: Altezza pacco statorico Numero spire Sezione rame avvolgimenti Successivamente sono stati modificati il numero e forma delle cave di statore, la tipologia di materiale, il traferro e l’altezza delle corone di rotore. I primi campioni realizzati avevano le seguenti caratteristiche: 1^ Trifase pacco statorico h 35 mm acciao ricotto – n. spire avvolgimento 420 – ∅rame 0.22 mm 2^ Trifase pacco statorico h 35 mm acciao ricotto – n. spire avvolgimento 360 – ∅rame 0.25 mm 3^ Trifase pacco statorico h 35 mm acciao ricotto – n. spire avvolgimento 380 – ∅rame 0.28 mm 4^ Trifase pacco altezza 27 mm acciao ricotto – n. spire avvolgimento 420 – ∅rame 0.22 mm 5^ Trifase pacco altezza 27 mm acciao ricotto – n. spire avvolgimento 460 – ∅rame 0.22 mm 112 Tutti i campioni sono stati avvolti con sistema embricato. Lo schema seguente ne descrive la modalità con cui sono stati disposti gli avvolgimenti. Esistono altre modalità di avvolgimento che sono l’ondulato e il concentrico, la scelta è stata dettata dall’esperienza dei costruttori di motori. Figura 98 – Schema avvolgimento embricato Per poter mettere in funzione un motore trifase alimentato da una linea monofase è necessario un controllo ad inverter. Nella fase iniziale, il controllo dedicato all’applicazione non era ancora stato sviluppato, quindi abbiamo utilizzato un inverter commerciale. L’inverter utilizzato è del tipo ―scalare‖ con controllo tensione frequenza a ciclo aperto dove è possibile programmare la funzione di proporzionalità tra tensione e frequenza erogate e regolare una delle due variabili con il potenziometro di interfacia utenza. 113 Figura 99 – inverter per le prove di sviluppo progetto 250 200 Volt 150 100 50 0 0 10 20 30 40 50 60 70 80 Hz Figura 100 – curva V/F di programmazione inverter Il significato del temine ―scalare‖, utilizzato per caratterizzare un controllo dal punto di vista commerciale è dato dalla regolazione della frequenza e tensione secondo una legge di proporzionalità predefinità che l’utente può modificare, come ad esempio una retta con coefficiente angolare 4,4. Questo semplice strumento di pilotaggio ci ha permesso di sviluppare il motore parallelamente al controllo e di definire gli obietivi di efficienza del sistema che dovevano essere almeno quelli ottenuti dall’inverter commerciale. 114 7.3 Sintesi del confronto fra diverse modalità di controllo Come descritto nel capitolo precedente è importante che il motore lavori secondo le codizioni di alimentazione che garantiscano il flusso magnetico di progetto. Con un controllo tensione frequenza ―scalare‖ il flusso ottimale è ottenuto con determinati valori di tensione e frequenza il cui rapporto dovrà mantenersi costante così da mantenere il funzonamento del motore nel suo campo di ottimo e avere in uscita una coppia costante. Queste ipotesi sono valide se il motore si trova a lavorare nella zona lineare tra coppia e velocità con uno scorrimento basso. Nel nostro caso non è noto il flusso magnetico di progetto quindi è stato necesario analizzare diversi rapporti (V/f) per capire quale era la condizione ottimale. Ogni motore può avere condizioni di controllo ottimali diverse quindi per ogni motore sono state ripetute le prove. Per ogni motore è stata determinata la migliore condizione di alimentazione utilizzata poi nel confronto tra le varie versioni di motore. A seguire sono riportatai i grafici dove sono verificate le modalità di controllo ottenute nelle condizioni di lavoro del ventilatore con uscita libera TN800-TRIFASE 1^ VERSIONE 300 250 P [W] 200 4,4 2,2 8,8 150 100 50 0 0 200 400 600 800 1000 1200 1400 1600 1800 Rpm Figura 101 – grafico delle prestazioni / potenza / rpm con V/f variabile del motore trifase ver.1, condizioni di lavoro uscita libera 115 TN800-TRIFASE 2^ VERSIONE 350 300 4,4 P [W] 250 2,2 8,8 200 150 6,6 3,3 100 50 0 0 200 400 600 800 1000 1200 1400 1600 1800 2000 Rpm Figura 102 – grafico delle prestazioni / potenza / rpm con V/f variabile del motore trifase ver.2, condizioni di lavoro uscita libera TN 800 - TRIFASE 3^VERSIONE 3^ versione V/F=4,4 3^ versione V/F=3,3 250 P [W] 200 150 100 50 0 0 100 200 300 400 500 600 700 800 900 1000 1100 1200 1300 1400 1500 1600 1700 1800 1900 Rpm Figura 103 – grafico delle prestazioni / potenza / rpm con V/f variabile del motore trifase ver.3, condizioni di lavoro uscita libera Dai grafici si evidenzia che il rapporto V/f = 4.4 è l’ottimale per tutte e tre le verioni di motore. Un lieve vantaggio si può avere a bassi giri con il rapporto V/f = 3,3 in quanto la coppia richiesta da un vetilatore è funzione del quadrato del numero di giri quindi a parità di frequenza viene fornità meno tensione per produrre meno coppia all’albero con una lieve riduzione dei consumi. 116 7.4 Confronto tra le varie versioni di motore Sono stati confrontati i tre campioni di motore alimentati con l’inverter OMRON nella condizione di controllo ottimale precedentemente studiata. I valori di potenza sono stati misurati con un analizzatore di energia modello ELCONTRO - VIP 96 ―da quadro‖ con una banda passante di 24 armoniche28, ed è stato stimato un errore in difetto del 5% sui valori misurati 2^ ver CONFRONTO TRIFASE 35 1^, 2^, 3^ versione su TN800 1^ ver 300 tn800 Condizione di lavoro: bocca libera 3^ ver differenza 3^ VER 250 245 3^ VER 3,3 237 222 200 196 222 190 178 P [W] 150 150 140 145 100 105 100 95 86 58 50 50 9,8 9 10 9 0 0 200 11 35 30 27 18 15 15 400 600 143 122 113 45 54 30 800 1000 1200 1400 1600 1800 2000 -35,6 -50 -64,8 -74,7 -100 -42,3 Rpm Figura 104 – grafico di confronto motori trifase H35 versioni 1,2,3 su convogliatore TN800 Come si evince dal grafico precedente, il motore che nella condizione di massima portata da una risposta migliore, in termini di W/giri che equivale a W/m3/h, è il motore con minor numero di spire e maggiore sezione. Questo primo risultato ci indica che è importante ridurre la resistenza degli avvolgimenti per poter erogare maggiore coppia grazie al più facile passaggio della corrente, aumentandone il rendimento. 28 Non viene rilevate il contenuto armonico con frequenza superiore a 1200 Hz 117 Ritornando alla formula del calcolo di B ―densità di campo magnetico‖ vediamo che esso è dato dalla seguente relazione: Dove µ0 : N: I: g: permeabilità magnetica dell’aria numero di spire corrente che circola nelle spire lunghezza del traferro B dipende in modo lineare sia dal numero di spire che dalla corrente, ma la quantità di corrente dipende a sua volta dalla resistenza e l’aumento del numero di spire (ipotizzando con la stessa sezione) comporta un aumento della resistenza e una diminuzione della corrente. Dall’esperienza dei costruttori di motori è noto che la diminuzione di corrente è tale da annullare l’aumento della densità di campo magnetico generato dall’aumento del numero di spire. Vista la possibilità di variare la dimensione del pacco statorico e la necessità di ottimizzare i costi è stata verificata la versione con altezza di pacco statorico ridotta da 35 mm a 27 mm e sono stati realizzati i seguenti campioni da installare sul convogliatore tipo TN900 con 38 pale. 4^ Trifase pacco altezza 27 mm – n. spire avvolgimento 440 5^ Trifase pacco altezza 27 mm – n. spire avvolgimento 460 118 TRIFASE 27 1,2 SU TN 900 TN900 300 TRIFASE 27 1^ VER TRIFASE 27 2^ VER TRIFASE 27 1^ 3,3 Condizione di lavoro: bocca libera DIFFERENZA 2^ 250 240 200 200 190 180 170 155 150 154 133 122 115 100 132 130 95 78 73 64 55 50 1215 52 46 46 28 25 21 17 15 11 0 0 100 200 300 400 500 600 700 -50 800 900 1000 1100 1200 1300 1400 1500 -16,1 1600 1700 1800 1900 2000 2100 -51,6 -51,9 -61,8 -100 Figura 105 – grafico di confronto motori trifase H27 versioni 4,5 su convogliatore TN900 Sullo stesso convogliatore sono stati valutati anche gli altri campioni di motore trifase da 35 mm ottenendo i seguenti risultati: TRIFASE 35 1,2,3 SU TN 900 TN900 350 TRIFASE 35 1^ 420 VER V/f=4,4 Condizione di lavoro: bocca libera TRIFASE 35 2^ 360 SPIRE 300 TRIFASE 380 RICOTTO V/f=4,4 283 TRIFASE 380 RICOTTO V/f= 3,3 266 DIFFERENZA 3^ 250 218 220 200 187 175 155 150 133 100 154 125 120 120 110 107 103 95 160 152 133 106 93 70 55 50 12 12 11 8 0 0 30 23 23 17 1414 11 56 42 42 34 53 55 MIGLIORAMENTO MEDIO 55 % 18 500 1000 1500 2000 -31,6 -50 -67,3 -64,2 -60,2 -100 Figura 106 – grafico di confronto motori trifase H35 versioni 1,2,3 su convogliatore TN900 119 Dai grafici precedenti si evidenzia che la 3^ versione del motore con pacco statorico 35 risulta la più vantaggiosa per ogni applicazione (convogliatore-girante TN800 – TN900), quindi l’utilizzo di un solo tipo di motore asincrono trifase con pacco statorico 35mm permette di ottenere la soluzione migliore dal punto di vista energetico, con un lieve aumento di costi che potrà essere recuperato da una economia di scala e semplicità di gestione. Purtroppo questa analisi, anche se indispensabile per lo sviluppo del progetto si base sull’ipotesi che il risparmio energetico fosse valutato solo alla portata massima dove l’efficacia dell’applicazione di un controllo ad inverter è molto evidente. In realtà le classi energetiche che sono state proposte successivamente considerano come riferimento la massima efficienza del sistema ventilante e la potenza assorbita nel punto di massima efficienza29. 29 Il punto di massima efficienza del ventilaztore è stato identificato con BEP (Best efficiency point) 120 7.5 Specifiche di sviluppo driver di controllo – primi risultati Il primo controllo motore è stato sviluppato in collaborazione con la società SPES di Fabriano. Il controllo è di tipo V/f dove è prevista la retrazione della corrente di linea, valore utilizzato per variare i parametri di lavoro e limitare la portata massima del ventilatore.I risultati di efficienza dovevano essere almeno pari ai valori rilevati con l’inverter OMRON. Sono state sviluppate tre release della scheda elettronica di controllo; la prima versione ha dato i risultati riportati nel grafico successivo. Gli assorbimenti del sistema motore più controllo ai giri corrispondenti alla massima velocità del motore asincrono a condensatore TN800 esistente sono quasi gli stessi e molto distanti dai valori target. Questo ha richiesto ulteriori miglioramenti del firm-ware di controllo che nelle successive release è stato completamente riscritto. Inoltre la versione di scheda 501.0 aveva dei notevoli problemi di affidabilità dovuti a molti disturbi elettromagnetici che andavano ad interferire nell’attivazione e disattivazione degli IGBT che costituiscono l’inverter determinando un surriscaldamento fino all’incendio della scheda dopo circa un’ora di funzionamento a temperatura ambiente. Valori degli assorbimenti misurati a uscita libera su convogliatore TN800 Confronto con ultimi risultati file SPES PARAMETRI DI CONTROLLO 2.0, 2.3, 2.5, 1.1- scheda 501.0 250 237 230 222 200 196 170 150 145 W 130 100 95 95 78 50 46 9 0 0 200 11 9 400 143 122 113 600 800 VALORI SCHEDA SPES VALORI TARGET TN 800 86 VERSIONE 1.1 VERSIONE 2.3 54 VERSIONE 2.5 2530 15 178 AIRFORCE 3,3 1000 1200 1400 1600 1800 2000 rpm Figura 107 – grafico di confronto delle prestazioni scheda Spes 501.0 121 Grandezze Normalizzate Qc Ptotc Pstac [m3/h] [Pa] [Pa] 470 16 470 29 468 468 92 455 454 174 439 434 325 411 395 426 382 355 471 367 334 517 351 311 566 334 287 608 317 263 652 298 235 676 288 220 703 274 200 726 260 181 751 247 163 775 232 143 789 223 130 820 203 103 839 190 85 875 164 51 882 160 45 893 152 33 899 146 26 904 144 23 909 140 17 916 137 12 920 135 9 922 133 7 932 129 0 Grandezze Acquisite Pwg [W] 99 101 108 120 149 170 179 189 200 209 219 225 232 237 244 251 254 262 267 276 278 280 283 284 286 287 288 289 292 Amp. 0,96 0,98 1,03 1,13 1,36 1,52 1,60 1,67 1,76 1,82 1,90 1,94 1,99 2,03 2,08 2,13 2,16 2,21 2,24 2,31 2,32 2,34 2,36 2,37 2,38 2,39 2,40 2,40 2,42 Volt 231 231 231 231 231 231 230 231 231 231 230 230 231 230 230 230 231 231 230 230 230 230 230 230 230 230 230 231 231 CosFi 0,438 0,439 0,443 0,448 0,462 0,47 0,474 0,477 0,481 0,484 0,487 0,489 0,491 0,492 0,494 0,497 0,497 0,499 0,501 0,503 0,504 0,504 0,505 0,505 0,506 0,506 0,506 0,506 0,508 N[RPM] 2762 2756 2724 2669 2532 2431 2380 2326 2267 2213 2153 2122 2080 2045 2000 1960 1938 1886 1851 1791 1781 1761 1745 1742 1733 1726 1715 1716 1700 IEC 0,0 0,1 1,1 3,8 13,2 22,7 27,8 33,4 40,1 46,3 53,1 57,1 61,8 65,9 70,5 75,1 77,9 84,1 88,0 95,6 97,1 99,7 101,1 102,1 103,4 104,8 105,7 106,2 108,5 MAX EFFICIENZA Efficienza 2,14% 3,69% 10,73% 17,50% 24,03% 24,81% 24,45% 23,66% 22,50% 21,24% 19,43% 18,39% 16,87% 15,42% 13,94% 12,29% 11,25% 8,95% 7,42% 4,46% 3,96% 2,95% 2,28% 2,01% 1,50% 1,09% 0,77% 0,61% 0,00% 24,8% Tabella 9 – misure portata / pressione / assirbimenti elettrici del motore trifase ver.3 inverter Omron Il motore selezionato è stato testato su un banco di misura portata-pressione del laboratorio ELICA S.p.A. ottenedo come risuoltato di efficienza massima 24,8% comandato con controllo inverter nelle condizioni di lavoro ottimali individuate come descritto nei paragrafi precedenti. 7.6 Sviluppi successivi del motore trifase Per poter migliorare le prestazioni del motore è stato necessario sostituire il costruttore di motori in quanto non aveva a disposizione stampi per ottenere pacchi 122 statorici di altezze maggiori che hanno avrebbero permesso di ridurre ancora gli assorbimenti. Con il nuovo costruttore sono stati realizzati altri campioni con altezza di pacco statorico di 40mm e 50mm. 7.6.1 Risultati motore trifase h40- 24 cave e scheda spes 501.1 Successivamente è stato messo a punto un nuovo motore trifase con altezza di pacco statorico 40 mm e 24 cave acciao al silicio 30, mantenendo la sezione del filo di rame a 0,28mm e con 200 di spire per fase. La precedente versione era costituita da uno statore di altezza 35mm e 18 cave, sezione filo di rame 0,28mm e con 190 spire per fase. Quindo gli avvolgimenti di statore non sono stati modificati in modo sostanziale. L’aumento dell’altezza del pacco statorico e del rotore permette di diminuire gli assorbimenti a parità di coppia prodotta, l’aumento delle cave rende il flusso magnetico generato da ogni avvolgimento più distribuito e quindi può evitare saturazioni localizzate del circuito magnetico e minori vibrazioni nella rotazione. In questo caso abbiamo ottenuto un aumeto di efficienza di circa 2% ottenuta con il controllo dedicato rispetto al motore precedente comandato con inverter OMRON, quindi le modifiche hanno dato dei miglioramenti apprezzabili. Di seguito sono riportate le specifiche dimensionali, le misure dei parametri elettrici dei campioni prodotti del motore e le curve di prestazione fluidodinamica ottenute con il controllo SPES versione 501.1. 30 Acciaio magnetico al silicio a bassa perdita, che ne aumenta il rendimento contenendone il riscaldamento 123 Figura 108 – disegno tecnico d’assieme del motore trifase H40 124 125 126 Figura 109 – caratteristica portata / pressione motore trifase H40, controllo Spes 501.1 127 delta P Q [Pa] [m3/h] IEC POTENZ A RPM PF I FREQ V EFF 118 118 863,84 93 276 2033 0,6 2 50 230 10,3% 156 905 816,09 83 258 2105 0,6 1,89 50 230 13,7% 211 757 746,38 70 239 2200 0,6 1,75 50 230 18,3% 283 545 633,30 50 212 2349 0,6 1,56 50 230 23,5% 336 383 530,90 35 185 2464 0,6 1,38 50 230 26,8% 381 254 432,34 23 163 2563 0,57 1,23 50 230 28,1% 394 223 405,10 21 158 2592 0,58 1,2 50 230 28,1% 404 196 379,79 18 153 2620 0,57 1,15 50 230 27,9% 426 129 308,11 12 137 2679 0,57 1,04 50 230 26,6% 440 70 226,97 6,4 121 2740 0,57 0,93 50 230 22,9% 457 15 105,07 1,4 100 2808 0,56 0,78 50 230 13,3% 480 0 0,00 0 94 2830 0,56 0,72 50 230 0,0% P1 9° VELOCITA' [Pa] Tabella 10 – misure portata / pressione /assorbimenti elettici del ventilatore TN800 – motore H40 – scheda Spes 501.1 alla velocità 9 8° VELOCITA' P1 delta P Q [m3/h] IEC POTENZA RPM PF I FREQ V EFF 92 767 751,30 71 224 1799 0,59 1,65 50 230 8,6% 123 697 716,19 64 214 1879 0,59 1,58 50 230 11,4% 165 609 669,46 56 202 1976 0,58 1,5 50 230 15,2% 234 455 578,65 42 181 2146 0,58 1,36 50 230 20,8% 290 323 487,54 30 162 2296 0,57 1,21 50 230 24,2% 333 232 413,20 21 146 2408 0,57 1,11 50 230 26,2% 353 190 373,93 17 139 2461 0,58 1,05 50 230 26,4% 380 134 314,03 12 127 2539 0,57 0,95 50 230 26,1% 406 74 233,36 6,8 110 2633 0,57 0,83 50 230 23,9% 432 14 101,50 1,3 88 2735 0,56 0,68 50 230 13,8% 456 0 0,00 0 82 2767 0,56 0,63 50 230 0,0% Tabella 11 – misure portata / pressione /assorbimenti elettici del ventilatore TN800 – motore H40 – scheda Spes 501.1 alla velocità 8 128 Questa soluzione permetteva alle cappe in cui veniva installato il ventilatore di ottenere la classe A di efficienza energetica nel rispetto del primo draft di metodo per il calcolo della classe energetica proposto dal CECED alla commisione europea. (appendice A). 129 La versione definitiva del motore ha un pacco statorico con altezza 50 mm, i tre avvolgimenti costituiti da 200 spire da 0,28mm con la riduzione al massimo possibile del traferro e controllato dalla versione 501.2 della scheda di potenza dove ne è stato migliorato l’hardware e potenziati i microprocessori di pilotaggio del ponte inverter. Il firm-ware del controllo motore doveva essere un field oriented controll, ma la mancanza di alcuni dati costruttuivi del motore non ha permesso di sfruttare al massimo le potenzialità del controllo che resta di tipo tensione-frequenza con gestione separata dei due parametri. Figura 110 – scheda di controllo ad inverter Spes 501.2 L’aumento dell’altezza dello statore/rotore mantenendo costante la resistenza degli avvolgimenti ha permesso di ottenere un aumento di efficienza di due punti percentuali che permettono di di ottenere ancora la classe A in gran parte delle cappe prodotte dall’azienda in riferimento all’attuale proposta di calcolo della classe energetica. 130 Di seguito sono riportate le specifiche dimensionali, le misure puntuali delle massime velocità e le curve caratteristriche di tutte le velocità impostate: Figura 111 – disegno tecnico d’assieme del motore H50 Figura 112 – disegno tecnico rotore motore 131 Figura 113 – caratteristica portata / pressione motore trifase H50 ricotto – scheda Spes 501.2 132 Pressione [Pa] 0 50 100 150 200 250 300 350 400 450 500 0 25 50 75 IEC RIC 1^ INV 1^ 2^ 3^ 4^ 5^ 6^ 7^ 8^ 9^ Portata [m3/h] 100 125 150 175 200 225 250 275 300 325 350 375 400 425 450 475 500 525 550 575 600 625 650 675 700 725 750 775 800 825 850 CARATTERISTICA PORTATA/PRESSIONE MOTORE TRIFASE H50 - SCHEDA SPES 501.2 9^ - trifase h50 scpes 501.2 P delta P Q Pa Pa [m3/h] IEC POTENZA RPM EFF 98 877 803,37 81 180 1906 12,1% 189 684 709,48 63 176 2090 21,2% 272 521 619,20 48 177 2300 26,4% 340 391 536,42 36 176 2466 28,8% 362 314 480,70 29 164 2508 29,5% 377 266 442,44 24 154 2536 30,1% 397 189 372,94 17 139 2577 29,6% 425 65 218,71 6 104 2660 24,8% 450 0 0,00 0 80 2718 0,0% 8^ - trifase h50 scpes 501.2 Tabella 12 – misure portata / pressione /assorbimenti elettici del ventilatore TN800 – motore H50 ricotto – scheda Spes 501.2 alla velocità 9 P delta P Q Pa Pa [m3/h] IEC POTENZA RPM EFF 95 835 783,89 77 175 1872 11,8% 180 657 695,34 60 172 2057 20,2% 255 502 607,81 46 170 2225 25,3% 294 360 514,71 33 150 2308 28,0% 327 239 419,38 22 129 2372 29,5% 360 114 289,64 10 104 2446 27,9% 374 29 146,09 2,7 80 2507 19,0% 393 0 0,00 0 70 2539 0,0% Tabella 13 – misure portata / pressione /assorbimenti elettici del ventilatore TN800 – motore H50 ricotto – scheda Spes 501.2 alla velocità 8 133 4^ - trifase h50 spes 501.2 P delta P Q Pa Pa [m3/h] 62 534 626,88 120 424 219 POTENZA RPM EFF 0,839 49 97 1506 11,1% 558,59 0,839 39 97 1675 19,2% 246 425,48 0,839 23 97 1981 26,7% 260 186 369,97 0,839 17 95 2120 28,1% 285 85 250,11 0,839 7,8 77 2187 25,7% 292 26 138,32 0,839 2,4 64 2226 17,5% 305 0 0,00 55 2250 0,0% E IEC 0,839 0 Tabella 14 – misure portata / pressione /assorbimenti elettici del ventilatore TN800 – motore H50 ricotto – scheda Spes 501.2 alla velocità 4 7.6.2 Curve di coppia del motore H50 Per conoscere il comportamento del solo motore e capire se la zona di ―ottimo‖ fluidodinamico corrisponde con la zona di ―ottimo‖ del motore è stato necessario misurare la curva di coppia del motore con il controllo dedicato. Tempo s 315 387 427 462 499 561 626 682 739 783 848 902 966 1042 1104 1162 1218 Velocita rpm 2793 2752 2706 2653 2606 2554 2505 2454 2410 2309 2211 2095 1997 1873 1813 1713 1605 Coppia Nm 0,016 0,047 0,106 0,166 0,217 0,264 0,305 0,341 0,368 0,384 0,395 0,414 0,437 0,452 0,485 0,588 0,671 Potenza Resa W 4,6 13,5 30 46,1 59,5 70,9 80,3 88 93,1 93,1 91,8 91 91,7 88,9 92,3 105,8 113,1 Potenza Assorbita W 43,71 60,17 78,06 97,99 116,40 134,40 151,37 166,23 177,49 180,45 180,22 182,55 182,32 181,43 193,43 223,22 257,18 Rendiment o % 10,5% 22,4% 38,4% 47,0% 51,1% 52,8% 53,0% 52,9% 52,5% 51,6% 50,9% 49,9% 50,3% 49,0% 47,7% 47,4% 44,0% Tensione Corrente V A 230,9 0,361 229,9 0,504 227,5 0,653 228,7 0,807 229,1 0,92 229,5 0,988 229,6 1,033 229,2 1,077 229,7 1,073 229,3 1,074 231,4 1,046 230,2 1,055 233,3 1,07 233,6 1,078 234,4 1,081 233,4 1,124 234,2 1,154 Tabella 15 – misure prova di coppia motore H50 ricotto 134 CosFi 0,514 0,531 0,536 0,552 0,554 0,564 0,572 0,586 0,586 0,587 0,579 0,576 0,586 0,591 0,59 0,599 0,609 Curva caratteristica motore H50 statore ricotto vel. max - controllo 501.2 0,8 0,7 0,6 Nm 0,5 0,4 0,3 0,2 0,1 0 0 250 500 750 1000 1250 1500 1750 2000 2250 2500 2750 rpm 3000 Figura 114 – curva caratteristica motore H50 ricotto – controllo 501.2 alla amassima velocità RENDIMENTO MOTORE CON STATORE RICOTTO CONTROLLO SPES 501.2 60 SPES MAX VELOCITA' 50 rendimento % 40 30 20 10 0 1400 1600 1800 2000 2200 2400 2600 2800 3000 rpm Figura 115 – grafico del rendimento motore H50 ricotto – controllo 501.2 Dall’analisi delle curve di rendimento del motore si evidenzia che il range di giri che ha dato il maggiore rendimento è compreso tra 2500 rpm e 2550 rpm che coincidono con il range si massima resa del ventilatore. Inoltre è possibile dedurre anche il rendimento fluidodinamico del ventilatore dividendo il rendimento del sistema ventilante per il rendimento meccanico del motore è si ottiene circa 55%. 135 7.6.3 Caratteristiche del controllo L’algoritmo di controllo motore valido sia per il motore con altezza di pacco 40mm che 50mm installato nelle schede versione 501.1 e 501.2 è stato sviluppato vincolando due condizioni di lavoro che sono la portata massima e metà carico che corrisponde all’incirca alla condizione dove si ottiene il massimo rendimento del ventilatore. Sarebbe stato più opportuno aumentare il numero di vincoli per avere una risposta del ventilatore migliore in più condizioni di lavoro. La scelta è stata dettata dal limite di risorse impigate nello sviluppo dell’elettronica. Nella tabella che segue sono indicati gli obiettivi da rispettare per avere un risultato accettabile dal sistema di controllo che sono dati dalla potenza assorbita e numero di giri nella condizione di corrispondente VELOCITA’ RPM BEP POTENZA ASSORBITA [W] - BEP Ricircolo 800 20 1 1310 32 2 1528 43 3 1840 61 4 2080 78 5 2143 84 6 2234 95 7 2280 100 8 2330 106 9 2380 111 10 2560 135 RPM CARICO MAX 600 (200 m3/h) 1100 (450 m3/h) 1150 (450 m3/h) 1200 (500 m3/h) 1250 (520 m3/h) 1300 (530 m3/h) 1400 (580 m3/h) 1500 – (620 m3/h) 1600 – (670 m3/h) 1700 – (700 m3/h) 1857 (780 m3/h) POTENZA ASSORBITA [W] CARICO MAX 20 46 50 55 63 65 83 100 115 130 165 Tabella 16 – Tabella specifiche di programmazione firmware di controllo 136 Figura 116 – carico BEP di riferimento La condizione di lavoro che riproduce all’incirca il punto di massimo rendimento è ottenuta con l’applicazione di un carico noto al ventilatore realizzato con un tubo di diametro 150mm con sezione parzialmente chiusa, la condizione di portata massima è simulata con il ventilatore con uscita libera. Il tubo che simula il carico di massima efficienza BEP (Best efficiency point) è stato fornito al costruttore della scheda elettronica da applicare all’uscita del ventilatore necessario per sviluppare il controllo. Le specifiche sono rispettate in modo accettabile alla massima portata e potrebbero essere migliorate nella condizione di BEP (Best Efficiency Point) con l’implemetranzione del modello matematico preciso del motore e un algiritmo di controllo di tipo vettoriale. In ogni caso la soluzione implementata soddisfa l’obiettivo di classificare il prodotto nella Classe A in ogni proposta in approvazione alla Comunità Europea. 137 8 PROGETTO LED Da un’analisi dei prodotti sul mercato si evidenzia che gran parte di essi, anche se molto simili nelle parti che li compongono e appartenenti alla stessa categoria, hanno il sistema di illuminazione costituito da lampade alogene con un maggiore consumo energetico, ovvero pari a 40 W complessivi (2 x 20W). Dotare la cappa di un’illuminazione a led comporta una riduzione del consumo energetico per illuminazione del 80% . 8.1 Idea e design L’esigenza che ha spinto l’azienda ha sviluppare un proprio sistema l’illuminazione è data dalla necessità di ridurre i consumi e dall’idea di creare un faretto di forma rettangolare, di dimensioni e rifiniture confacenti alle linee estetiche dei nuovi modelli di cappe. Inoltre la produzione in proprio comporta un recupero dei costi rispetto all’acquisto presso fornitori. Di seguito è riportato il modello 3D del faretto così come era stato inizialmente ideato: Figura 117 – housing faretto led 138 8.2 Progetto e scelta dei componenti La prima fase di sviluppo ha previsto la ricerca sul mercato dei moduli led che avessero: prestazioni di luminosità di almeno 230 lumen forma sottile e rettangolare affidabilità adatta all’applicazione, ovvero resistere all’umidità e temperature tipiche dell’ambiente che si crea sopra il piano cottura di una cucina un’analisi preliminare dei tipi di faretti già in commercio valutando le caratteristiche tecniche e lo stato di sviluppo del prodotto finito già disponibile sul mercato La scelta è stata diretta verso un led del costruttore CITIZEN Figura 118 – dettaglio del modulo led Con le caratteristiche nominali che seguono: Dimensionali/applicative Slim type linear light-emitting package. This product is applicable to a wide variety of light source modules. Metal core PCB is not required. Funzionali Flusso luminoso: min 170 lm - max 245 lm Potenza (nominale): 3W Colore: 4000K – bianco neutro Figura 119 – diagramma temperatura colore 139 Affidabilità Figura 120 – grafico lumen / tempo di vita del led Dopo 10.000 ore di funzionamento con una temp. di giunzione di 120°C emette ancora l’85% del flusso luminoso iniziale. Se stimiamo 3 ore di funzionamento al giorno 10.000 ore di funzionamento sono paragonabili a 10 anni di utilizzo 140 8.3 Prototipi realizzati 1° Prototipo In Alluminio 2° Prototipo in zama alettato su cui sono state eseguite le prove di funzionalità Figura 121 – foto dei prototipi #1 e #2 del faretto led 8.4 Test di funzionalità 8.4.1 Prove di temperatura eseguita su fuochi a gas Temperatura misurata su case = 79 °C come ottenuta posizionando la termocoppia sul lato della base in alluminio del modulo led, come da schema seguente: Figura 122 – dettaglio posizionamento termocoppia su modulo led Dal datasheet del componente abbiamo che: RJ-C = Resistenza termica giunzione p-n case (base in alluminio del led)= 6 °C/W 141 Dalla misura della temperatura dal case Tc possiamo ricavare la temperatura di giunzione in base ai parametri dell’alimentazione: Vf = 10,5 V, If = 0,350 A Pd = Potenza dissipata = Vf*If = 10,5*0,350 = 3,675 W Tj = Tc + Rj-c * Pd = 79 °C + 6 °C/W * 3,675 W = 101,05 °C Tj = 101,05 °C < 120 °C T max 8.4.2 Prove di temperatura eseguita pannello in legno truciolare Nello sviluppo del faretto led è stata valutata la possibilità di vedere il prodotto come accessorio per cucine da installare in pannelli di legno truciolare. Per atnto sono state eseguite le misure di temperatura anche con il faretto inserito in un pannello in legno truciolare. Temperatura misurata sul case = 52 °C N.B.: Il vano creato sul pannello in legno truciolare non è passante Figura 123 – foto posizionamento termocoppia e installazione su pannello truciolare Le temperature di rilevate dalla termocoppie sono di 46,4°C tra housing in zama e legno e temperatura sul case in alluminio del led 52 °C Tj Tc Rj c * Pd Tj 52C 6C/W *3,675W 74,05C 142 8.4.3 Prove di luminosità - cappa F17 Successivamente sono state eseguite le prove di luminosità rilevando i lux su un piano distante 60 cm dal punto inferiore della cappa. Retro 1 2 3 4 450 300 Punti di misura 150 150 Fronte Figura 124 – punti di misura della luminosità Cappa Posizionata in piano Sx Dx Media [lux] Retro (1,2) 213 218 216 Fronte (3,4) 133 130 132 Totale 174 8.4.4 TEST DI AFFIDABILITA’ Per verificare l’affidabilità del faretto led nelle condizioni di lavoro date dall’applicazione in cappa per cucine è stata eseguita una prova vita di durata 3 week su piano gas da 11 KW con 4 fuochi esterni al max e fuoco centrale al minimo31 ottenendo risultato positivo. Starting Date End Date 02/03/20 20/03/2009 09 Total time of test with hobs Total time with Hood ON ON 120 456 *Number of functionality check (control of human interface and shift speed) Test Results 60 OK Tabella 17 – test results prova vita faretto led 31 Standard utilizzato dal laboratorio ELICA S.p.A. per test simili 143 Prove di luminosità - cappa F53 (dopo prova vita) Su piano da 60 cm Sx Dx Media [lux] Retro (1,2) 164 161 163 Fronte (3,4) 213 218 216 Totale 190 Tabella 18 – misura luminosità su piano da 60cm Su piano da 90 cm Sx Dx Media [lux] Retro (1,2) 140 141 141 Fronte (3,4) 175 180 178 Totale 160 Tabella 19 – misura luminosità su piano da 90cm Retro 8 2 1 6 5 300 9 3 4 150 7 150 Punti di misura Fronte Figura 125 – punti di misura luminosità su piano da 90cm Purtroppo non è stata utilizzata la stessa cappa della della prova di luminosità precedente effettuata con faretti led nuovi, ma comunque si può dedurre che il flusso luminoso non ha subito diminuzioni. 144 9 Risultati ottenuti Come visto nel paragrafo precedente la quota maggiore dell’impatto ambientale del ciclo vita del prodotto è dovuta al consumo di energia elettrica durante l’utilizzo. Quindi le attività di miglioramento introdotte riguardano la riduzione dei consumi del sistema ventilante e dell’illuminazione. 9.1 Miglioramento impatto ambientale motore trifase rispetto al motore monofase a condesatore Attualmente i motori elettrici che vengono usati sono del tipo induzione monofase alimentati alla tensione e frequenza di rete dove non è possile regolare ne la tensione ne la frequenza di alimentazione per ottenere un funzionamento nel campo ottimale del motore ottenendo complessivamente consumi alti e un’efficienza del sistema non elevata per i limiti costruttivi della tipologia stessa dei motori. Con l’introduzione di un motore trifase è possibile ottenere un’aumento di efficienza, se ben controllato, di almeno 40% e una riduzione dei consumi grazie alla variazione della frequenza di alimentazione. A parità di portata abbiamo ottenuto una riduzione dei consumi da 160W a 100W in condizioni di carico prossimo al valore normato IEC ed un aumento di efficienza alla massima velocità da 22% a 30% del sistema ventilante. I risulati ottenuti hanno determinato una diminuzione dell’impatto ambientale di circa il 23% sul totale del ciclo vita della cappa apirante studiata. 145 EI99, EE (Egalitarian approach) ECOSYSTEM QUALITY [PDF*m2*a] From cradle to grave (IT) INVERTER From cradle to grave(IT) MONOFASE 47,7 61,8 14,1 23% 1,3 1,6 0,4 23% Ecotoxicity 1,3 1,5 0,3 18% Land conversion 0,0 0,0 0,0 0% Land-use Carcinogenic effects 0,0 0,0 0,0 0% 0,3 0,4 0,1 22% 3,6 4,7 1,1 23% 0,0 0,0 0,0 3% 0,0 0,0 0,0 3% 7,6 9,9 2,3 23% 0,0 0,0 0,0 23% 32,7 42,6 10,0 23% 0,9 0,9 0,0 0% EI99, EE (Egalitarian approach) Acidification/nutrifi cation Climate Change Ozone layer HUMAN HEALTH [DALY] depletion Radiation Respiratory (inorganic) Respiratory (organic) RESOURCES [MJ surplus Fossil fuels energy] Minerals DIFFERENZA Tabella 20 – Impatti from cradle to grave IT -miglioramenti nuovo motore 146 9.2 Miglioramento impatto ambientale led rispetto alogene Altro progetto di miglioramento sviluppato è stato la riduzione dei consumi dell’illuminazione con l’introduzione di faretti led rispetto agli standard faretti alogeni con una differenza di assorbimento da 2 x 40W a 2 x 4W determinando una riduzione dell’impatto ambientale su tutto il ciclo vita della cappa del 14%. EI99, EE (Egalitarian approach) ECOSYSTEM QUALITY [PDF*m2*a] HUMAN HEALTH [DALY] RESOURCES [MJ surplus energy] From cradle to grave (IT) LED From cradle to grave (IT) ALOGENE EI99, EE (Egalitarian approach) Acidification/nutrifi cation 53,3 61,8 -8,5 -14% 1,4 1,6 -0,2 -13% Ecotoxicity 1,4 1,5 -0,1 -7% Land conversion 0,0 0,0 0 0% Land-use Carcinogenic effects 0,0 0,0 0 0% 0,4 0,4 0 0% Climate Change Ozone layer depletion 4,0 4,7 -0,7 -15% 0,0 0,0 0 0% Radiation Respiratory (inorganic) Respiratory (organic) 0,0 0,0 0 0% 8,6 9,9 -1,3 -13% 0,0 0,0 0 0% Fossil fuels 36,6 42,6 -6 -14% Minerals 0,9 0,9 0 0% DIFFERENZA Tabella 21 – Impatti from cradle to grave IT -miglioramenti led 147 9.3 Totale miglioramenti impatto ambientale I miglioramenti ottenuti con lo sviluppo di entrambi i progetti, motore a risparmio energetico e faretto led sono complessivamente la riduzione del 37% dell’impatto ambientale del ciclo vita del prodotto. From cradle to grave (IT) LED + TRIFASE EI99, EE (Egalitarian approach) ECOSYSTEM QUALITY [PDF*m2*a] HUMAN HEALTH [DALY] RESOURCES [MJ surplus energy] From cradle to grave (IT) OLD 39,2 61,8 DIFFERENZA 22,6 -37% 1,0 1,6 -0,6 -38% Ecotoxicity 1,1 1,5 -0,4 -27% Land conversion 0,0 0,0 0 0% Land-use 0,0 0,0 0 0% Carcinogenic effects 0,3 0,4 -0,1 -25% Climate Change Ozone layer depletion 3,0 4,7 -1,7 -36% 0,0 0,0 0 0% Radiation Respiratory (inorganic) 0,0 0,0 0 0% 6,3 9,9 -3,6 -36% Respiratory (organic) 0,0 0,0 0% 26,7 42,6 0 15,9 -37% 0,9 0,9 0 0% EI99, EE (Egalitarian approach) Acidification/nutrifica tion Fossil fuels Minerals Tabella 22 – Impatti from cradle to grave IT -totale miglioramenti 9.4 Fattibilità economica delle attività di miglioramento Il progetto del nuovo motore non ha richiesto investimenti per l’Azienda ed è stato sfruttato quasi interamente il processo industriale degli standard motori a condensatore. E’ stata rivista la fase di bobinatora ed inserimento matasse nello statore (prevede tre avvolgimenti invece di due). Il costo del motore è pari al costo dei motori monofase esistenti di pari altezza di pacco statorico. Lo sviluppo del faretto led ha richiesto un investimento iniziale per l’azienda per la realizzazione dello stampo dell’hausing e di altri accessori di circa 10.000 € già 148 rientrato con il risparmio di circa 2€ rispetto ad equivalente, al tempo disponibile sul mercato con pay back period di un anno. A completezza dell’attività di miglioramento sono state riviste tutte le fasi di produzione e di trasporto definendo delle soluzioni di ottimizzazione del carico dei camion che determinano una riduzione dell’impatto della sola fase di distribuzione del 30% (del 2% sul totale ciclo vita) con una equivalente riduzione dei costi sul prodotto. EVOLUZIONE E SVILUPPI FUTURI DEL PROGETTO MOTORE A RISPARMIO ENERGETICO Il progetto di sviluppo del motore a risparmio energetico è soggetto a continui miglioramenti dati dalla conoscenza di nuove tecniche di controllo. L’evoluzione del progetto ha previsto il coinvolgimento dell’Università di Pisa e l’azienda RI.CO. di Ancona per un ulteriore miglioramento dell’algoritmo di controllo. Il progetto si estenderà ad una piattaforma di controllo motori asincroni ad induzione e a magneti permanenti alimentati a 220VAC che andrà a coprire tutta la futura richiesta di motorizzazioni nel settore cappe. Ad oggi abbiamo eseguito solo dei test preliminari che hanno confermato la possibilità di ottenere notevoli aumenti dell’efficienza complessiva a partire dal sistema ventilante attuale con una probabile riduzione dei costi del sistema di controllo dovuti all’utilizzo di componenti non dedicati all’applicazione per cappe aspiranti. 149 CONCLUSIONI Il risultato principale che l’Azienda si attendeva dall’attività del dottorato di ricerca è di ottenere la classe energetica A secondo le proposte di calcolo attualmente note. Questo obiettivo è stato pienamente raggiunto. I progetti del nuovo motore e sistema di illuminazione a risparmio energetico hanno permesso all’Azienda di intraprendere, con notevole anticipo, un’efficace atività di marketing nel mercato europeo e competere così con i grandi costruttori del settore cappe e ventilatori. Entrambi i progetti sono stati completamente industrializzati. Sono stati venduti i primi prodotti con il nuovo motore a settembre di quest’anno e già da più di un anno che vengono commercializzati i faretti led. Il progetto motore è stato strutturato come una piattaforma di sviluppo motori consentendo con tempi e difficoltà di sviluppo molto minori di ottenere nuove soluzioni di maggiore risparmio energetico. La stessa scheda per il controllo del motore trifase ad induzione potrà essere utilizzata, con la sola sostuituzione del tipo di inverter a IGBT con inverter a MOSFET e la riscrittura del firm-ware, per pilotare motori trifase a magneti permanenti di efficienza superiore. Le ottimizzazioni hard-ware eseguite sul motore trifase possono essere facilemente trasferite nel miglioramenti dei motori a condensatore già esistenti. Non da utlimo, l’attività di dottorato ha permesso all’Azienda di condividere e accrescere il know-how aziendale con conoscenze e metodi di lavoro dati dalla ricerca svolta in collaborazione con l’Università. 150 Appendice A – INFORMAZIONI TECNICHE PROPOSTA DI CALCOLO LABELING PER CAPPE ASPIRANTI Energy Efficiency class A+++ (most efficient) A++ A+ A B C D E F G (least efficiency) EEI EEI<39 39<EEI<46 46<EEI<54 54<EEI<64 64<EEI<76 76<EEI<90 90<EEI<100 100<EEI<110 110<EEI<120 EEI >120 EEI = AEC : annual energy consumption of the range hood SAEC: standard annual energy consumtion of range hood Wlamp : è la potenza assorbita dalle lampade hlamp : è il tempo che le luci restano accese = 2 Wbep : è la potenza assorbita dalla cappa nel punto di massima efficienza fluidinamica bep = best efficiency point h: tempo medio che la cappa resta accesa f = fattore correttivo del tempo funzione dell’efficienza fluidodinamica f = -3,6 * FDE + 2 151 2500 PIANI DI TAGLIO 1000 Figura 126 – piano di taglio standard: cornice 152 2500 da recuperare con nesting da recuperare con nesting 1000 Figura 127 – piano di taglio standard: rinforzo 153 2500 1500 Figura 128 – piano di taglio standard: mantello 154 2500 1000 Figura 129 – piano di taglio ottimizzato: rinforzo + flangia + staffa camino 155 2500 1000 Figura 130 – piano di taglio ottimizzato: cornice + schienale 156 2500 1500 Figura 131 – piano di taglio ottimizzato: mantello + supporto comandi 157 Appendice B – BIBLIOGRAFIA [1] [2] [3] [4] [5] [6] [7] [8] [9] [10] [11] [12] [13] [14] [15] Communication from the Commission to the Council and the European Parliament. Integrated Product Policy Building on Environmental Life cycle Thinking. http://ec.europa.eu/environment/ipp/. Nash, H.A., 2009. Government initiatives e The European Commission’s sustainable consumption and production and sustainable industrial policy action plan.Journal of Cleaner Production 17, 496-498. Kim, H.C., Keoleian, G.A., Horie, Y.A., 2006. Optimal household refrigerator replacement policy for life cycle energy, greenhouse gas emissions and cost. Energy Policy 34, 2310-2323. Johnson, R.W., 2004. The effect of blowing agent choice on energy use and global warming impact of a refrigerator. International Journal of Refrigeration 27, 794799. Dutch Ministry of Housing, Spatial Planning and Environment, October 2000. ECO- INDICATOR 99 Manual for Designers. A Damage Oriented Method for Life Cycle Impact Assessment. “The Eco-indicator 99, Methodology Report”, PRè Consultants B.V., 17 Aprile 2000, http://www.pre.nl “The Eco-indicator 99, Methodology Annex”, PRè Consultants B.V., 17 Aprile 2000, http://www.pre.nl ISO. (International Standard Organization). 14040 series: environmental management e life cycle assessment e principles and framework. ISO 14040 series. www.iso.org/iso/iso_catalogue. Pcr, Product CATEGORY RULES for preparing an environmental product declaration (EPD) for e Cooker hood e PCR 2007:05. Wall, R., Crosbie, T., 2009. Potential for reducing electricity demand for lighting in households: an exploratory socio-technical study. Energy Policy 37, 1021-1031. Life Cyele Assessment, uno strumento di analisi energetica e ambientale”. Gian Luca Baldo, in collaborazione con Vanni Badino, IPASERVIZI editore, Dicembre 2000 Analitical tools for enviromental design and design in a system prospective. Nicoline Wrisberg and Helias A. Undo de Haes – 2002 Ciarapica, F.E., Giacchetta, G., 2008. LCA as a tool in “Design for Environmental”: a comparative study between domestic refrigerators. In: Proceeding of 15th International Conference on Life Cycle Engineering, Sydney Australia. Johansson, J., Luttropp, C., 2009. Material hygiene: improving recycling of WEEE demonstrated on dishwashers. Journal of Cleaner Production 17, 26-35 Varun, K.B., Prakash, R., 2009. LCA of renewable energy for electricity generation systemsda review. Renewable and Sustainable Energy Reviews 13, 9331150. 158 [16] Electric Motors and drives – Fondamentals, types and applications; Austin Hughes (riferimeto per capitoli 4,5,7) [17] Pratical Electrical Motors Handbook – Irving Gottlieb – 1997 (riferimeto per capitoli 4,5,7) [18] Electric Motor Handbook - W. Beatey, J. Kirtley -2004 (riferimeto per capitoli 4,5,7) [19] Handbook Of Small Electric Motors - W. e A. Yeadon – 2001 (riferimeto per capitoli 4,5,7) [20] EU Directive 2002/96/EC on waste electrical and electronic equipment (WEEE); 2002. [21] UNI 5167-1; Measurement of fluid flow by means of pressure differential devices inserted in circular cross-section conduits running full -- Part 1: General principles and requirements (riferimeto per il capitolo 6) [22] UNI 5167-3; 2003 Measurement of fluid flow by means of pressure differential devices inserted in circular cross-section conduits running full Part 4: Venturi tubes (riferimeto per il capitolo 6) [23] Fan Handbook: Selection, Application, and Design. McGraw-Hill. – 1997 (riferimeto per i capitoli 6,7) 159