La manutenzione delle macchine utensili: situazione attuale e prospettive future dal punto di vista del costruttore di macchine. L’esperienza di Alesamonti Ing. Gianfranco Malagola ALESAMONTI – Barasso (VA) La macchina utensile Nell’ambito dei sistemi di lavorazione tratteremo le macchine utensili (MU) per workshop; workshop esse sono sistemi complessi di lavorazione in grado di spostare un utensile in un sistema di coordinate spaziali. In una macchina utensile si possono individuare i seguenti sottosistemi: - sottosistema macchina composto dalle strutture meccaniche (basamenti, carri, montanti ecc); - sottosistema utensile che comprende le tecnologie di lavorazione; - sottosistema impianti che comprende gli impianti elettrici, idraulici e pneumatici; - sottosistema software composto dai software per il suo funzionamento; - sottosistema di controllo che comprende il CN, gli azionamenti e le scale di lettura. ALESAMONTI - Barasso (VA) Varietà di parti 103 SISTEMI DI LAVORAZIONE Work Shop MU a CNC Celle di lavorazione FMC 102 FMS Linee di lav. fless. 10 Linee di lav. rigide 10 102 103 104 105 106 Q.tà tot annue 2 La Direttiva Macchine Il settore delle macchine utensili è stato profondamente modificato a partire dal 1989 dall’avvento delle direttive comunitarie sulla sicurezza ed in particolare dalla Direttiva Macchine 98/37/CE recepita in Italia dal DPR 459/96, recentemente rivisitata dalla Direttiva 2006/42/CE. 2006/42/CE In tutte queste direttive viene evidenziata l’importanza di adottare il principio di integrazione della sicurezza che impone di considerare tutti gli aspetti di funzionamento, regolazione e manutenzione della macchina al fine di garantire che tali operazioni, se effettuate nelle condizioni previste dal costruttore, non espongano a rischi le persone, tenendo anche conto dell’uso scorretto ragionevolmente prevedibile. L’introduzione di questo principio ha portato ad un più attento esame di tutti i comportamenti che si possono verificare sulla macchina e quindi anche di tutte le attività di manutenzione, cercando di portare nella progettazione tutte le analisi volte alla introduzione di accorgimenti orientati alla eliminazione o riduzione dei rischi, alla adozione delle misure necessarie nei confronti dei rischi che non possono essere eliminati e di informazione degli utilizzatori circa i rischi residui. ALESAMONTI - Barasso (VA) 3 Le istruzioni Per quanto riguarda la manutenzione, la Direttiva Macchine stabilisce chiare linee guida sulle istruzioni che devono essere fornite con la macchina, ed in particolare stabilisce che devono essere consegnati: i disegni, i diagrammi, le descrizioni e le spiegazioni necessarie per l’uso, la manutenzione e la riparazione della macchina e per verificarne il corretto funzionamento; la descrizione delle operazioni di regolazione e manutenzione che devono essere effettuate dall’utilizzatore nonché le misure di manutenzione preventiva da rispettare; le istruzioni per effettuare in condizioni di sicurezza la regolazione e la manutenzione, manutenzione incluse le misure di protezione che dovrebbero essere prese durante tali operazioni; Inoltre nell’ambito delle segnalazioni da apporre sulla macchina si prescrive che: le macchine devono essere provviste di iscrizioni e/o targhe con le istruzioni per l’uso, la regolazione e la manutenzione (piani di manutenzione), ovunque necessario, per garantire la sicurezza e la tutela della salute delle persone. Tali mezzi devono essere scelti, progettati e realizzati in modo da essere chiaramente visibili ed indelebili. ALESAMONTI - Barasso (VA) 4 Il parco delle macchine utensili in Italia Età media del parco macchine utensili in Italia 12 11 10 9 anni 8 7 6 5 4 3 2 1 0 Torni Trapani Fresaalesatrici Centri di lavoro Macchine transfer Rettificatrici Segatrici Sbavatrici dati UCIMU aggiornati nel 2005 ALESAMONTI - Barasso (VA) 5 Criteri di base per la progettazione della manutenzione In sede di progettazione delle macchine si adottano criteri per realizzare sistemi affidabili e mantenibili; mantenibili tra i vari criteri adottati citiamo i seguenti: utilizzo di tecniche FMECA (Failure Mode Effect and Criticality Analysis) per identificare i possibili problemi e prevenire o controllarne le conseguenze; analisi delle vibrazioni prodotte dalla macchina ed azioni per evitarne gli effetti negativi (rondelle anti-svitamento, schede di ispezione, check-list); adozione per le parti strutturali in movimento (slitte e portali) di sistemi di lubrificazione automatica a centralina o a cartuccia con tempo variabile in funzione dell’uso, con la possibilità di individuare con rapidità e precisione le perdite e gli intasamenti dei circuiti; la disposizione dei componenti all’interno dell’armadio elettrico studiata tenendo conto sia dei problemi di carattere funzionale (facile sostituzione del componente in caso di guasto) sia di quelli termici (condizionamenti dell’armadio); adozione di sistemi di raffreddamento ovunque si generi calore in modo da limitare le deformazioni termiche; ALESAMONTI - Barasso (VA) 6 Criteri di base per la progettazione della manutenzione la collocazione dei punti di intervento per regolazione e di manutenzione al di fuori delle zone pericolose. In ogni caso gli interventi di regolazione, manutenzione e riparazione della macchina devono essere eseguiti con macchina ferma; se questo non è possibile, è fondamentale che sulla macchina sia previsto un selettore modale di funzionamento a due posizioni per i seguenti modi di funzionamento: - produzione: produzione la macchina può funzionare senza alcuna limitazione e con tutte le protezioni attive; - attrezzaggio/manutenzione: attrezzaggio/manutenzione la macchina può funzionare senza le protezioni attive, con i comandi manuali, con limitazioni sulle velocità del mandrino e degli assi e comunque con azioni mantenute. progettazione dei sistemi di illuminazione per gli organi interni che devono essere ispezionati e regolati frequentemente; sviluppo di una diagnostica di macchina orientata non solo alla indicazione delle azioni da intraprendere in caso di guasto ma con indicazioni sulle attività di manutenzione preventiva da eseguire in relazione a parametri misurati. ALESAMONTI - Barasso (VA) 7 Politiche manutentive lato cliente Manutenzione Manutenzionedella della macchina macchinautensile utensile 80% Manutenzione Manutenzione non nonpianificata pianificata Manutenzione Manutenzione pianificata pianificata 20% Manutenzione Manutenzione Manutenzione Manutenzione Manutenzione Manutenzione aaguasto aaguasto guasto guasto migliorativa migliorativa non urgente urgente non urgente urgente ALESAMONTI - Barasso (VA) Manutenzione Manutenzione ciclica ciclica Manutenzione Manutenzione secondo secondo condizione condizione 8 Manutenzione a guasto Nel settore delle macchine utensili per asportazione di truciolo operanti in ambiente di officina si adotta prevalentemente una manutenzione a guasto. guasto La gestione di un sistema produttivo basata su questo criterio non fornisce ovviamente alcuna garanzia di funzionamento ed obbliga l’azienda a dotarsi di abili manutentori e di parti di ricambio. Nell’ambito della manutenzione a guasto esistono dei componenti critici che hanno alte frequenze di guasto. componente freq. interv. modo di guasto effetto causa sensoristica e volantini elettronici 45 % rottura non funzionamento azzeramenti sollecitazioni eccessive o torsioni di cavi cuscinetti 35 % gioco e usura errori geometrici o all’inversione vibrazioni o sollecitazioni eccessive elettrovalvole 10 % rottura bobina mancato funz. del circuito comandato grippaggio meccanico cavi nelle protezioni articolate 5% rottura arresto macchina sollecitazione meccaniche impianto frigorifero 3% rottura pompa sovratemperatura della testa sollecitazioni termiche sistemi di misura 2% rottura non misura vibrazioni ALESAMONTI - Barasso (VA) 9 Manutenzione preventiva: il piano di manutenzione Il costruttore della macchina utensile deve fornire un dettagliato piano di manutenzione preventiva che, per ogni insieme manutentivo, assegna una scheda componente, una politica, una descrizione dell’intervento, una periodicità, un operatore con determinate competenze ed una check-list che descrive nel dettaglio le attività da svolgere ed i valori di riferimento per i controlli e le misurazioni. Insiemi manutentivi N. Descrizione Scheda Politica insieme/componente 01 Accumulatori idraulici Intervento Period. Operat. Checklist SM-01 CIC Verifica pressioni e tenute GG GEN CK-02 02 Funi SM-02 CIC Verifica ingrassaggio, rotture, usura e corrosione TM MEC CK-07 03 Raschiaolio SM-03 CIC Verifica efficacia raschiaolio AA MEC CK-09 SM-04 CIC Verifica livello olio di lubrific. delle guide di scorrimento GG GEN CK-08 SM-05 CIC Verifica efficacia sistemi TM MEC CK-11 04 Impianto lubrificazione 05 Sistemi di sicurezza ALESAMONTI - Barasso (VA) 10 Diagnostica di macchina Nella manutenzione a guasto gioca un ruolo rilevante la diagnostica di macchina che è in grado di aiutare fortemente e velocizzare la ricerca del guasto. Se la diagnostica di macchina è stata progettata nell’ottica della manutenzione preventiva può aiutare anche ad evitare l’insorgere di guasti. 12 ANOMALIA LUBRIFICAZIONE ASSI Causa : La pressione del circuito di lubrificazione della macchina non ha raggiunto, entro il tempo prefissato, il valore controllato dal pressostato. Effetto : nessun effetto sul funzionamento generale della macchina; se l'allarme continua a manifestarsi e non si pone rimedio, potrebbero generarsi dei problemi sulle guide di scorrimento degli assi. Rimedio : verificare il funzionamento della pompa e del circuito elettrico che la comanda, il funzionamento del pressostato e il livello dell'olio. Risolta la causa, l'allarme scompare premendo il tasto [CE] sulla pulsantiera HEIDENHAIN. ALESAMONTI - Barasso (VA) 11 Manutenzione preventiva: on condition Alla diagnostica di macchina devono essere Andamento temperatura collegati sensori e trasduttori che tengono sotto controllo lo stato della macchina utensile; in questo modo è possibile attivare una potente controllo predittivo che aumenta l’efficienza delle lavorazioni e riduce al minimo le probabilità di fermo macchina. Le grandezze fisiche che rivestono maggior interesse nella diagnostica delle macchine utensili sono: la temperatura, la tempo pressione, la portata, le forze ed altre tipiche grandezze elettriche come tensione e corrente. In ambito manutentivo si utilizza il monitoraggio dei cosiddetti “segnali deboli” deboli ovvero quei segnali che provengono da parametri quali le vibrazioni, il rumore, l’analisi dell’olio, la temperatura ed altri; altri si analizza la loro tendenza tramite grafici di tendenza e si estraggono informazioni utili per valutare la situazione. La valutazione di questi dati, in termini assoluti o come variazioni percentuali nel tempo (il cosiddetto trend”), consente di formulare precise diagnosi sullo stato di salute dei principali componenti e permette di decidere con notevole anticipo come e quando intervenire per prevenire l’insorgere di un danno. 20,1 °C 20,1 20,0 20,0 19,9 ALESAMONTI - Barasso (VA) 12 Manutenzione preventiva: il monitoraggio Nel monitoraggio l’informazione che si desidera ricevere è un’informazione di tendenza rispetto ad un riferimento stabilito a priori (comparazione). Quindi il concetto di riferibilità delle misure perde il significato tipicamente attribuito nella misura assoluta e diventa più importante il concetto di ripetibilità e riproducibilità del metodo di misura. misura tempo previsione ? limite inf. R&R In sostanza è necessario verificare che il metodo utilizzato introduca delle variabilità che sono contenute entro i limiti di ripetibilità e riproducibilità. limite sup. R&R ALESAMONTI - Barasso (VA) 13 Manutenzione preventiva: esempio di monitoraggio In un processo di foratura profonda con punte a cannone è utile tenere sotto controllo la pressione del fluido lubro-refrigerante che ha la fondamentale funzione di evacuare il truciolo e di asportare il calore prodotto dalla lavorazione (valore tipico della pressione 100 bar). Se, tramite un algoritmo di calcolo, si valuta la tendenza della pressione del fluido, è possibile capire se essa sta aumentando rispetto al valore di riferimento; in questo caso occorre arrestare l’avanzamento della punta a cannone ed analizzare i motivi dell’aumento di pressione, evitando così la rottura della punta all’interno dello stampo con danni rilevanti per lo stampo stesso. A conclusione di quanto detto occorre sempre ricordare che nessun sistema automatico di controllo e monitoraggio potrà mai eguagliare le capacità di un operatore esperto e consapevole, consapevole dotato quindi di grande sensibilità per riconoscere quei “segnali deboli” che provengono dalla “sua” macchina e che solo lui è in grado di interpretare, apportando quelle correzioni utili per mantenere correttamente la MU, tanto più su macchine fortemente personalizzate come quelle da workshop. ALESAMONTI - Barasso (VA) 14 La telemanutenzione In questi ultimi anni si è diffuso nel settore delle macchine utensili un sempre più spinto utilizzo delle tecnologie telematiche (telecomunicazioni + informatica) applicate proprio nel settore della manutenzione. ALESAMONTI - Barasso (VA) ISDN Per telemanutenzione si intende infatti una manutenzione in cui almeno una delle azioni volte a mantenere o riportare il bene in uno stato in cui può eseguire la funzione richiesta è svolta per via telematica. Nell’ambito quindi di un servizio di manutenzione, il costruttore della macchina utensile può mettere a disposizione un servizio di teleservice che offre al cliente indubbi vantaggi in termini di tempo e di costi di intervento 15 La struttura del teleservice Un esempio di applicazione della telemanutenzione alle macchine utensili si ottiene equipaggiando il controllo numerico con una scheda Ethernet. In questo modo, utilizzando il protocollo TCP/IP, la macchina utensile viene collegata attraverso un router alla linea telefonica ISDN e quindi tramite un altro router al PC dedicato alla telemanutenzione del costruttore della macchina che mette a disposizione un centro di teleservice. Utilizzatore di MU Costruttore di MU Esempio proposto da HEIDENHAIM ALESAMONTI - Barasso (VA) 16 Potenzialità del teleservice Il centro di assistenza del costruttore della macchina può quindi collegarsi al controllo numerico della macchina utensile ed attivare il “TeleService Control Panel” Panel con il quale si possono gestire le seguenti funzioni: screen: screen per visualizzare lo schermo del CN della macchina utensile; keyboard: keyboard per visualizzare e rendere operativa la tastiera del CN; file: file per attivare il trasferimento di file tra CN e PC del teleservice; explore: explore per analizzare i dati con strutture ad albero; diag: diag per effettuare diagnosi dei dati macchina e PLC con utilizzo di funzioni speciali per gestire i dati e le informazioni; è possibile quindi analizzare gli stati logici delle variabili della PLC, gli andamenti dei segnali analogici delle grandezze monitorate, variare i parametri di regolazione degli assi, aggiungere e correggere le logiche di macchina. ALESAMONTI - Barasso (VA) 17 Potenzialità del teleservice Con il teleservice è possibile quindi: analizzare in tempo reale i guasti di macchina utilizzando specialisti dei vari componenti e sistemi installati sulla macchina, creando un data base dei guasti e delle cause che li hanno determinati; aggiornare i software del controllo numerico, della PLC e degli azionamenti garantendo quindi un costante aggiornamento delle funzioni operative; istruire il personale a distanza illustrandogli nuove funzioni disponibili grazie all’aggiornamento dei software; attuare politiche di monitoraggio su funzioni e grandezze critiche della macchina ed avvisare il cliente quando un parametro presenta problemi; assistere il manutentore tradizionale presente in loco mettendogli a disposizione conoscenze e capacità specialistiche al di fuori della sua preparazione (ad esempio dopo la sostituzione di cuscinetti sul mandrino è necessario operare delle regolazioni molto sofisticate sulla regolazione digitale dell’azionamento mandrino per cui è richiesta una competenza specifica che il manutentore in loco non può avere); ottimizzare i parametri di regolazione della macchina in base all’uso variabile del cliente. ALESAMONTI - Barasso (VA) 18 La strategia del cliente per la manutenzione delle sue MU In relazione a quanto esposto, le strategie consigliate all’utilizzatore per la manutenzione di macchine per workshop sono le seguenti: limitare la manutenzione fatta internamente al primo livello (sostituzione di parti senza la necessità di regolazioni complesse); adottare i principi TPM (Total Productive Maintenance) per migliorare la disponibilità delle macchine associata a regole di buon utilizzo e facendo fortemente leva sulle capacità di diagnosi e controllo dell’operatore ricorrere per i livelli superiori di manutenzione ad aziende specializzate o meglio al costruttore della macchina utensile, avendo cura di analizzare e specificare il livello di servizio richiesto (disponibilità richiesta per la macchina, tempo massimo di intervento su guasto, disponibilità di parti di ricambio) adottando tecnologie avanzate di manutenzione come il teleservice. teleservice ALESAMONTI - Barasso (VA) 19 La formazione del manutentore per il costruttore della MU Da quanto precedentemente esposto risulta evidente come la manutenzione su di una macchina utensile implichi la conoscenza di sistemi complessi. Ciò significa che il costruttore della MU deve avere nel proprio organico figure professionali definite come “manutentori meccatronici” meccatronici ovvero tecnici in grado di intervenire su sistemi complessi ove sono richieste competenze meccaniche, idrauliche, termiche ed elettriche. Competenza (aggregazione di conoscenze, abilità e comportamenti che devono essere posseduti per svolgere un determinato compito) elementi di competenza aggregati per - conoscenza indica l’insieme di contenuti (fatti, concetti, regole e teorie) appresi, acquisiti e conservati - saper cosa fare (acquisito tramite istruzione scolastica, formazione ed addestramento) - abilità indica l’essere in grado di utilizzare specifici strumenti operativi ( tecniche, metodi, apparecchiature) - saper come fare (acquisito tramite formazione ed addestramento, esperienza lavorativa) - comportamento indica l’essere in grado di comunicare ed interagire con uno specifico contesto operativo e con i sui valori di riferimento - saper essere (acquisito tramite esperienza lavorativa e caratteristiche individuali) al fine di svolgere una attività richiesta in una specifica situazione 20 La gestione delle risorse L’organizzazione aziendale deve quindi essere in grado di effettuare un’attenta analisi delle competenze dei propri manutentori; in altre parole diventa vitale per l’organizzazione individuare, mantenere e sviluppare cosa le persone sanno fare, fare come lo sanno fare e come sanno stare per garantirsi l’eccellenza nell’erogazione di servizi di qualità. Quanto detto vale a maggior ragione se si opera in conformità ad un Sistema di Gestione per la Qualità: la gestione delle risorse umane, umane richiesta dalle ISO 9000:2000, stabilisce che uno dei compiti principali del responsabile di un processo è il saper identificare e sviluppare le competenze inerenti i ruoli coinvolti nel processo. Individuate le competenze necessarie occorre valutare se il personale che ricopre i vari ruoli è in possesso delle competenze richieste; la differenza tra le competenze richieste e le competenze possedute per ogni individuo determina il crearsi di: crediti formativi quando le competenze possedute ≥ delle competenze richieste; debiti formativi quando le competenze possedute < delle competenze richieste. I debiti formativi rappresentano l’informazione fondamentale per predisporre corretti percorsi formativi. ALESAMONTI - Barasso (VA) 21 La qualificazione del personale Queste regole possono diventare la base per la qualificazione del personale definita come: “dimostrazione della conformità ai requisiti di competenza, competenza in termini di formazione, addestramento, esperienza e caratteristiche individuali, che rendono complessivamente idoneo, in relazione a ciascuno specifico livello di qualificazione, il personale addetto ad un determinato settore di attività”. La formazione e l’addestramento (i due termini sono la traduzione del termine inglese “training”) sono i mezzi per assicurare al personale le necessarie competenze; la UNI ISO 10015:2001 fornisce infatti la seguente definizione di formazione: “processo che si occupa di sviluppare le conoscenze, le abilità e i comportamenti necessari a soddisfare i requisiti”. La piccola e media impresa trova grande difficoltà a reperire servizi di formazione che siano in grado di rispondere ai suoi bisogni formativi e questo spesso è uno dei motivi per cui nelle aziende si fa poca formazione. L’offerta formativa disponibile è spesso molto generica ed orientata prevalentemente al trasferimento di conoscenze, conoscenze trascurando le componenti di abilità e comportamento che sono fondamentali nei processi manutentivi. ALESAMONTI - Barasso (VA) 22 Il sistema di gestione delle competenze Per ogni processo manutentivo, la Direzione aziendale, in collaborazione con le persone coinvolte nei processi, ha individuato le competenze necessarie in relazione alle attività di cui è composto il processo stesso. Tali competenze sono elencate in un documento denominato “Matrice di abilitazione dei processi”. processi ALESAMONTI - Barasso (VA) 23 Catalogo aziendale delle competenze Le competenze richieste dai processi sono state quindi inserite in un catalogo aziendale delle competenze che rappresenta un repertorio delle conoscenze, abilità e comportamenti individuato ed utilizzato dall'azienda per costruire i profili professionali dei ruoli e per effettuare la valutazione delle competenze delle persone. Nel catalogo, ogni competenza è stata suddivisa nei suoi tre elementi fondamentali: - le conoscenze, conoscenze nel loro dettaglio, indicando anche la documentazione utile e le modalità per valutare il loro apprendimento; - le abilità, nel loro dettaglio, indicando le modalità per la loro acquisizione e per valutare il loro apprendimento; - i comportamenti, comportamenti nel loro dettaglio. ALESAMONTI - Barasso (VA) 24 Il profilo di competenza Per ogni titolare di un ruolo, nell’ambito di una posizione organizzativa, si è definito un “Profilo di competenza del titolare del ruolo” ruolo ove sono elencate tutte le competenze richieste, il livello di padronanza atteso e periodicamente il livello di padronanza rilevato. Vai al Catalogo Competenze Vai al Riepilogo Aggiorna e ritorna al Riepilogo Posizione organizzativa : Servizio Manutenzione Ruolo organizzativo : manutentore meccatronico Competenze generali e di processo richieste per la posizione organizzativa Cod. Descrizione competenza (mettere una X sul livello di padronanza atteso) Livello di padronanza atteso Processo base (1) P01 sapere i concetti base delle lavorazioni meccaniche Titolare: Rossi Alberto interm. (2) buono (3) Livello rilevato eccell. (4) 2006 2007 2008 imp/man X 2 3 P23 saper leggere ed interpretare il disegno meccanico imp/man X P11 sapere i principali metodi di lavorazione sulle MU tradizionali ed a CN imp/man X 3 P06 saper usare e mantenere le attrezzature di lavoro imp/man X 3 P02 sapere i concetti base della metrologia di officina imp/man X 2 P07 sapere le operazioni di assemblaggio di base imp/man X 3 P08 sapere le operazioni di assemblaggio avanzate imp/man X 3 P09 saper usare e mantenere le attrezzature di lavoro imp/man X 3 P10 sapere il funzionamento dei componenti elettronici di base imp/man X 3 P26 sapere utilizzare e modificare i controllori a logica programmabile imp/man X 3 P36 sapere leggere ed interpretare il disegno elettrico imp/man X 3 P37 sapere i concetti di base della regolazione imp/man X 3 ALESAMONTI - Barasso (VA) 2009 25 Il piano annuale di formazione La differenza tra il livello di padronanza atteso ed il livello rilevato determina il crearsi di crediti formativi (livello rilevato uguale o maggiore del livello atteso) o di debiti formativi (livello rilevato minore del livello atteso) che generano l’esigenza di successive attività di formazione/addestramento. formazione/addestramento All’inizio di ogni anno viene preparato il “Piano annuale di formazione” formazione che ha la funzione di compensare i debiti formativi ed allineare le competenze ai i nuovi livelli di padronanza richiesti. ALESAMONTI - Barasso (VA) 26 Il futuro della manutenzione delle macchine utensili Il futuro della manutenzione sulle macchine utensili è fortemente legato agli sviluppi della ricerca su innovativi sistemi di produzioni. Noi siamo convinti che il futuro delle macchine utensili nel campo delle lavorazioni meccaniche complesse per piccole serie sia rappresentato da una nuova generazione di macchine denominate MMT (Measuring Machine Tools). Tools Queste macchine sono caratterizzate dalla presenza a bordo di sofisticati sensori che sono in grado di ricostruire in qualunque momento il modello dei 18 errori della macchina e di tenerne conto in tempo reale MMT durante e dopo i transitori termici. Sono quindi capaci di lavorare i pezzi meccanici e di verificare la conformità degli stessi alle specifiche tecniche. ALESAMONTI - Barasso (VA) 27 Il futuro: la MMT Grazie ai sofisticati sistemi metrologici di cui è dotata, la MMT è in grado di verificare tutte le sue prestazioni prima di iniziare le lavorazioni (check-up iniziale) e capire se la sua struttura meccanica (6 errori per ogni asse) è idonea a realizzare pezzi entro le tolleranze della macchina. In caso contrario attiva immediatamente la telemanutenzione e comunica i parametri che non rientrano negli errori massimi ammessi. Il largo utilizzo sulla MMT di robot antropomorfi per il cambio dell’utensile e per la movimentazione dei pezzi consente l’impiego di sistemi di visione artificiale montati sul polso dei robot che facilitano la telemanutenzione consentendo di analizzare anche visivamente lo stato della macchina. La presenza a bordo della MMT di una rete di sensori per le grandezze termiche, finalizzati alla compensazione degli errori di macchina e quindi al miglioramento delle lavorazioni, consente di analizzare le tendenze delle grandezze fisiche critiche e proporre azioni preventive di manutenzione. La disponibilità in tempo reale di tutte queste informazioni sulle grandezze fisiche di interesse della macchina renderanno quindi, su questo tipo di macchine, molto più rapida la ricerca dei guasti e la prevenzione degli stessi. ALESAMONTI - Barasso (VA) 28 Bibliografia G. Malagola, G. Morandi, “Qualificazione del personale di manutenzione nelle PMI specializzate”, Manutenzione, Tecnica e Management, Anno XIII, numero 9, Settembre 2006 G. Malagola, G. Morandi, “Formazione e competenze. Percorsi di qualificazione del personale di manutenzione nella piccola/media impresa specializzata”, Congresso Nazionale di Manutenzione dell’AIMAN– Ancona, 06/2006 G. Malagola, G. Morandi, “Esperienze di Facility Management”, Congresso Nazionale di Manutenzione dell’AIMAN– Ancona, 01/2006 G. Malagola, “Le problematiche di misura in ambito manutentivo”, IV Congresso Nazionale Sistemi Manutentivi di Manutenzione – Firenze, 05/2005 G. Malagola, “Introduzione di un sistema informativo in una piccola società di manutenzione”, Manutenzione, Tecnica e Management, Anno XI, numero 7/8, Luglio/Agosto 2004 G. Malagola, A. Ponterio, “La metrologia dimensionale per l’industria meccanica”, Augusta Edizioni, Torino 2004 (www.metrologiadimensionale.it) ALESAMONTI - Barasso (VA) 29

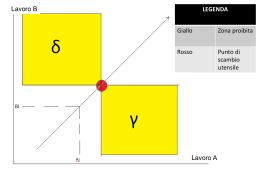

Scaricare