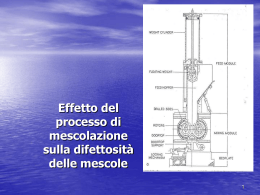

Variabilità caratteristica delle mescole nel breve e nel lungo periodo A. Proni La qualità e l’uniformità delle mescole Ci sono dei test che ci danno informazioni sulla qualità ed altri sulla ripetibilità del processo di mixing Per ciò che riguarda il primo aspetto ricordo ad es. 1)La misura del grado di dispersione dei filler: per la dispersione si guarda quante particelle di agglomerato sono rimaste attraverso il SEM.2) La consistenza del network del filler si esamina con l’andamento del modulo in shear in funzione dell’ampiezza della deformazione (effetto Payne) Tuttavia entrambi i tests richiedono tem- pi lunghi per la esecuzione e non sono generalmente fattibili nelle aree di produzione Test più semplici come una una ispezione visiva della lucentezza della superficie della mescola e della mescola in trazione sono più adatti a tale scopo Oppure anche ci possono essere misure di moduli a due punti vale a dire di modulo in funzione dell’ampiezza di deformazione ad es. 0,1 e 0,5 che danno informazioni precise sia sulla dispersione che sul network della carica . Andamento del modulo G’ in funzione dell’ampiezza di deformazione per una mescola a diversi gradi di dispersione Uniformità e consistenza La uniformità in termini di consistenza coinvolge sia la variazione fra i batch che quella all’interno del batch. La richiesta di livello di uniformità dipende dai metodi di impiego a valle come la estrusione o l’injection moulding: 1)se il campione è dell’ordine dei mm³ la mescola può essere estrusa da un reometro capillare a velocità costante e la oscillazione della pressione può essere presa come misura di uniformità Per dimensioni più ampie la misura della non uniformità all’interno di un batch può essere correlata all’esame di parametri di processo quali ad es.il torque durante il mixing od alla pressione nella camera di mescolazione Attenzione però, perché la eventuale variazione del profilo di questi parametri è anche legata al modo con cui la mescola si muove all’interno del mixer Comunemente per controllare la mescola in fabbrica si usano i controlli rapidi e i controlli statistici I controlli rapidi ed i controlli statistici Il controllo rapido ha lo scopo di verificare rapidamente tutte le mescole per valutarne la loro conformità e darne il benestare all’impiego in produzione Il controllo statistico misura il livello di qualità di alcune mescole rispetto ad alcuni parametri per individuare i livelli di criticità e predisporre eventuali piani correttivi nel medio termine I controlli rapidi Tutti i batch vengono controllati dati i rischi con- nessi nel processo a valle se si utilizza anche un solo batch di irregolare Generalmente lo strumento usato per il controllo è il reometro MDR che fornisce, attraverso la curva reometrica, informazioni correlate con alcune proprietà tecnologiche della mescola e con la processabilità all’impiego Altri controlli(Viscosità, densità ad es.) possono essere fatti in funzione del tipo di mescola I limiti vengono definiti durante la industrializzazione delle singole mescole secondo regole definite legate a metodologie di controllo statistico del processo Trend chart, control and warning limits Problemi del controllo rapido Correlazione tra i limiti dei controlli rapidi e specifiche tecniche delle mescole Limiti di controllo e specifiche tecniche I limiti di controllo sono legati alla capacità qualitativa del processo utilizzato Esiste il problema della possibile incoerenza fra la capacità qualitativa del processo rispetto delle specifiche tecniche (cp< 1,33) Standardizzazione dei limiti di controllo: Ripetibilità e riproducibilità del test reometrico Limiti di controllo differenti per diversi laboratori I controlli statistici dei livelli di qualità delle mescole Viene definita una frequenza di controllo Vengono definiti i tipi di saggi Vengono definite modalità operative vincolanti per tutti (ad es. numerosità e preparazione dei provini, strumentazione, metodi) I dati raccolti vengono gestiti con carte di controllo, istogrammi ecc. che consentono una visione immediata degli andamenti Tipi di output Da questi controlli si può avere una idea dell’andamento della qualità di fabbrica insieme ai risultati dei controlli rapidi Viene fatta una elaborazione dei livelli di qualità delle singole unità operative per il confronto delle diverse realtà con lo scopo di: Riallineamento dei risultati delle singole unità Identificazione della best practice Interventi per unità che denotano sistematicamente qualità inferiori Indicatori livelli di qualità Il sistema elabora diversi indicatori: Indice di centratura Indice di uniformità di vari parametri fisici Indice di uniformità aggregato e complessivo Indice di conformità Tali indici vengono pubblicizzati sia per un confronto qualitativo delle varie unità sia con gli obiettivi prima espressi Esempio di un indice medio di uniformità per un parametro per varie mescole per diverse unità produttive per diversi semestri Il controllo di processo attraverso i parametri di processo Il tempo di mixing totale non è un buon criterio per la sua scarsa riproducibilità La curva tempo temperatura è importante per prevenire la vulcanizzazione prematura nel by Comunque una sola termocoppia può essere insufficiente per avere la situazione della distribuzione delle temperature all’interno del by; nella mescola la distribuzione delle temperature può essere considerata di ± 13,5°C L’energia(insieme con il tempo) può essere considerata la migliore misura e la mescola è scaricata ad una prescritta energia totale Altri importanti parametri sono la curva tempo- torque ed il movimento del ram Vanno comunque tenuti presenti altri fattori di cambiamento dei parametri detti sopra che possono essere causa di variazione come le modalità di alimentazione del materiale, la stagnazione ecc. L’ampiezza della oscillazione della curva torque/tempo o quella dei movimenti del ram diminuisce quando il contenuto diviene più omogeneo. E’ utile vedere a priori con misure di dispersione se è più conveniente usare come criterio di scarico la energia o altri parametri di processo Indice di processabilità (t’) Il massimo del secondo picco di torque chiamato anche BIT è un punto in cui la incorporazione del nero è finita; successivamente si arriva al t’ oltre il quale il lavoro va a rompere le catene polimeriche A ciò corrisponde il massimo di die swell ed un aumento della densità od anche della resistività in alcuni casi (vedi seguito) Correlazione fra indice di processabilità (t’)e controllo di processo La Process Point Analysis E’ lo studio del prodotto attraverso i parametri di processo Tale studio del prodotto può portare alla correzione in tempo reale del prodotto fuori specifica usando ad esempio la velocità variabile ed il pistone pressatore (per regolare potenza e temperatura) Riduzione irregolare da processo: un metodo 1Analizzare le performances delle mescole rispetto all’impiego e correlarle con parametri frequentemente misurabili 2Scegliere le Funzioni (ad es. Mixing, Dosatura ecc) e le Operazioni di dettaglio che fanno parte delle Funzioni (ad es.Incorporazione, Dispersione carica ecc.) ed i Parametri delle Operazioni che li influenzano (ad es. torque,temperatura ecc.) 3Collegare i Difetti (fuori specifica dei parametri analitici di cui sopra) alle Funzioni (matrice difetti-funzioni) 4Uso dell’analisi FMEA per analizzare i difetti delle Operazioni e definirne il livello di importanza 5Classificazione dell’importanza dei difetti (RPN ranking) 6Priorità interventi in funzione dell’importanza 7Controllo dei risultati (percentuale di irregolare) dopo 3 mesi 8Ricostruzione scritta del know- how aziendale

Scaricare