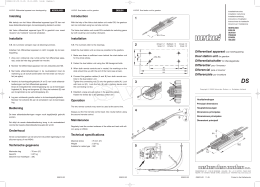

EN NL DE FR IT ES Installation Instruction Installatieaanwijzingen Installationsanweisungen Instructions de Montage Istruzioni Per L’Installazione Instrucciones De Instalación EN E-Quick Fork Mount (QFM™) Push/Pull NL E-Quick Fork Mount (QFM™) Push/Pull DE Klemm-Abschieber Serie E mit QFM™-Schnellkupplung FR De Fourches Rapide (QFM™) Série E IT Push/Pull Quick Fork Mount (QFM™) Serie E ES Desplazador reversible con montaje de horquilla rápido E (QFM™) No. 684948-R5 EU6 cascade corporation Cascade is a Registered Trademark of Cascade Corporation C ONTENTS Recommended Hydraulic Supply i Truck Requirements 1 Installation 2 Periodic Maintenance R 10 This Manual provides instructions for installing the Cascade Quick Fork Mount (QFM™) Push/Pull. Follow the suggested installation procedures for best results. If you have any questions or need more information, contact your nearest Cascade Service Department (see back cover). Read the WARNING Statements placed throughout this manual to emphasize safety during attachment installation. IMPORTANT: Field alterations may impair performance or capability and could result in loss of warranty. Consult Cascade for any required modifications. ECOMMENDED HYDRAULIC SUPPLY OPTIONS The E-Series Quick Fork Mount (QFM™) Push/Pull requires one of the hydraulic supply arrangements listed. • Hoses and fittings for all functions should be No. 6 with a minimum internal diameter of 9/32 in. (7 mm). Refer to Cascade Hose & Cable Reel Selection Guide, Part No. 212199, to select the correct hose reel for the mast and truck. Single Function (Push/Pull or Load Push) A RH THINLINE™ 2-Port Hose Reel Group. OR B Mast Single Internal Hose Reeving Group. A B Double Function (Push/Pull with Sheet-Sav™) A RH 6-N-1 Cable/Hose Reel Group. OR A and B RH Cable Reel Group and Mast Single Internal Hose Reeving Group. GA0026.eps i 684948-R5 EN T RUCK REQUIREMENTS WARNING: Rated capacity of the truck/ attachment combination is a responsibility of the original truck manufacturer and may be less than that shown on the attachment nameplate. Consult the truck nameplate. Truck Relief Setting 2000 psi (140 bar) Recommended 2300 psi (160 bar) Maximum Truck Flow Volume ➀ 35E, 45E Min. ➁ Recommended Max. ➂ 4 GPM (15 L/min.) 7 GPM (26 L/min.) 10 GPM (38 L/min.) ➀ Cascade E-Series QFM™ Push/Pull is compatible with SAE 10W petroleum base hydraulic fluid meeting Mil. Spec. MIL-0-5606 or MIL-0-2104B. Use of synthetic or aqueous base hydraulic fluid is not recommended. If fire resistant hydraulic fluid is required, special seals must be used. Contact Cascade. ➁ Flow less than recommended will result in reduced mechanism speeds. ➂ Flow greater than maximum can result in excessive heating, reduced system performance and reduced hydraulic system life. Carriage Mount Dimension (A) ITA (ISO) A Minimum Maximum Class II 14.96 in. (380.0 mm) Class III 18.68 in. (474.5 mm) 15.00 in. (381.0 mm) 18.74 in. (476.0 mm) GA0028.eps Auxiliary Valve Functions Check for compliance with ITA (ISO) standards: Tilt Forward Hoist Down GA0094.eps 684948-R5 EN Hoist Up GA0170.eps Tilt Back Push/Extend OR Sheet-Sav™ Release OR Gripper Up Carriage Clean and inspect carriage bars for damage. Repair any damaged notches. WARNING: The QFM™ Push/ Pull requires forks to support the attachment and load. Forks up to 1.8 in. (45 mm) thick and 40–46 in. (1015-1168 mm) long can be used. 42 in. (1066 mm) forks with bottom taper are recommended. Sideshifter components (if equipped) must not protrude in front of carriage bars. Pull/Retract OR Sheet-Sav™ Engage OR Gripper Down 1 I NSTALLATION Follow the steps shown to install the Push/Pull and Load Push on the truck. Read all WARNINGS and CAUTIONS carefully. If you don't understand a procedure, ask your supervisor, or call the nearest Cascade Service Department for assistance. 2 1 Remove banding, attach overhead hoist Turn down lower hooks A Open safety lockpin and turn down lower hooks. B C Close safety lockpin to secure hooks down. Lower Push/Pull onto pallet. PP0312.eps B C 3 A A Adjust Forks PP0882.eps Inside-to-Inside spacing 20.5–25.5 in. (52–65 cm) PP0883.eps 4 Engage Attachment A Center truck behind A B Push/Pull. B Tilt mast slightly forward and drive forks under the attachment. C Engage upper hooks with carriage top bar. C PP0884.eps 2 684948-R5 EN I NSTALLATION 5 Engage lower hooks A Open safety lockpin and turn hooks up. B Release safety lockpin to secure hooks up. C Adjust clearance and tighten hook capscrews. A A 6 1/8 in. (3.2 mm) Adjust and lock upper hook setscrews A Adjust clearance for upper hook setscrews. CAUTION: Do not overadjust. B Tighten locknuts. B PP0885.eps C Tighten capscrews: 60 ft.-lbs. (80 Nm) Setscrew Locknut 1/16 in. (1.6 mm) PP0893.eps 7 Install Quick-Disconnect (QD) Connector Kits 671422 PP0886.eps 684948-R5 EN 3 I NSTALLATION 8 Prepare hoses A Determine hose lengths required for hydraulic CAUTION: Allow 4–6 in. (10–15 cm) extra hose length for vertical motion for Sheet-Sav™ and Independent Gripper functions. Do not secure hoses until unit is tested (see Step 12). supply configuration of truck. B Cut hoses to length, install end fittings or quick-disconnect kits. DOUBLE-FUNCTION PUSH/PULL with SHEET-SAV™ Push/Extend OR Sheet-Sav Release Push/Extend) OR Sheet-Sav Release Pull/Retract OR Sheet-Sav Engage Pull/Retract OR Sheet-Sav Engage Back (Driver's) View SHEET-SAV™ RH 6-N-1 Cable Hose Reel Group PP0668.eps SHEET-SAV™ RH Cable Reel Group and Mast Single Internal Reeving SINGLE FUNCTION PUSH/PULL Push/Extend Pull/Retract 9 Flush hydraulic supply hoses A Install hoses as shown. B Operate auxiliary valves for 30 sec. C Remove hoses. PP0669.eps PUSH/PULL RH THINLINE™ 2-Port Hose Reel Group OR Mast Single Internal Reeving 4 PP0667.eps 684948-R5 EN I NSTALLATION 10 Install solenoid control knob – (Solenoid-equipped units) Snap Ring PRESS BUTTON TO PUSH-PULL SIDESHIFT PRESS BUTTON TO SAVE SHEET PUSH PULL PRESS BUTTON TO CLOSE GRIPPER PRESS BUTTON TO SAVE SHEET PUSH PULL Button toward driver Adapter Truck control valve handle PP0321.eps PP1008.eps 11 Install solenoid wiring for units equipped with Sheet-Sav™ and/or Independent Gripper Control TWO-FUNCTION (Single-button control knob) THREE-FUNCTION (Two-button control knob) Circuit Schematics on next page. Control Valve (QFM Push/Pull Control Valve (QFM Push/Pull Sheet-Sav Pushbutton Sheet-Sav Pushbutton Ground Ground Gripper Control Pushbutton PP1006.eps PP1007.eps Back (Driver's) View 684948-R5 EN 5 I NSTALLATION SCHEMATIC (Single-button control knob) Single-Button Control Knob 7.5-Amp Fuse Control Knob Pushbutton (normally open) White IMPORTANT: Diode banded end must connect to positive (+) side of circuit. White 7.5-Amp Fuse Black Black User-Supplied Wiring IMPORTANT: Recommended wire size 18-AWG minimum with 1/4-in. (6 mm) terminals. Control Valve when equipped with Sheet-Sav™ Diode Sheet–Sav Solenoid Cartridge Coil PP1011.eps SCHEMATIC (Two-button control knob) 7.5-Amp Fuse Two-Button Control Knob Control Knob Pushbuttons (normally open) Green Black Green White 7.5-Amp Fuse IMPORTANT: Diode banded end must connect to positive (+) side of circuit. Black White User-Supplied Wiring Control Valve when equipped with Sheet-Sav™ and Indepent Gripper Control IMPORTANT: Recommended wire size 18-AWG minimum with 1/4-in. (6 mm) terminals. Diodes (2) Sheet–Sav Solenoid Cartridge Coil Gripper Control Solenoid Cartridge Coil 6 PP1010.eps 684948-R5 EN I NSTALLATION 12 Cycle Attachment functions • With no load, cycle all attachment functions several times. WARNING: Make sure all personnel are clear of the attachment during testing. • Check for operation in accordance with ITA (ISO) standards. • Push/pull a maximum load, sheet save, control gripper bar. Check for smoothness and adequate speed. • Check for leaks at fittings, valves and cylinders. PUSH/PULL A B Faceplate Push/Extend Faceplate Pull/Retract B A PP0324.eps PUSH/PULL WITH SHEET-SAV,™ GRIPPER CONTROL A A A B B B Faceplate Push/Extend Sheet-Sav™ Release (release knob button 1) Gripper Up (release knob button 2) Faceplate Pull/Retract Sheet-Sav™ Engage (press knob button 1) Gripper Down (press knob button 2) B A SHEET-SAV ™ A B B AUXILIARY VALVE FUNCTIONS A PP1009.eps GRIPPER CONTROL Tilt Forward Hoist Down A B GA0130.eps Hoist Up 684948-R5 EN Tilt Back 7 I NSTALLATION 13 Adjust platens (if required) Tighten capscrews to: 40 ft.-lbs. (55 Nm) 14 Platens PP0887.eps NOTE: If required, graphite coating on platens may be removed using solvent or paint remover. Stop Block, Adjuster Capscrews 4 in (100 mm) OR 10 in. (250 mm) Adjust faceplate stop group (if equipped) A Pull outward on stop block and turn to stop position to be adjusted. B Adjust capscrew for faceplate position. X3 X0 15 Stop Valve X2 X1 PP0287.eps Purge air from attachment hydraulic system A B Extend/Push faceplate. C D Retract faceplate. Continue to hold auxiliary valve control lever open 10 sec. to remove trapped air. PP0288.eps X0 X1 X2 X3 Repeat for other functions. 38 in. (97 cm) Maximum Setting C A SHEET-SAV ™ D Gripper PP0888.eps 8 D 684948-R5 EN I NSTALLATION 16 Adjust faceplate gripper bar (if required) NOTE: The gripper bar is controlled by sequence valves which are Factory-adjusted to operate as follows: Faceplate Extend – Gripper bar fully raised/up when faceplate reaches full extension. Faceplate Retract – Gripper bar fully lowered/down before faceplate retracts. PUSH/PULL Faceplate 2 Faceplate fully extended Faceplate 2retract retracts 1 Gripper bar fully up 1 Turn CW to raise sooner, CCW to raise later Gripper bar fully down Turn CW to lower sooner, CCW to lower later PP0333.eps SHEET-SAV™ 2 Faceplate retracts 1 Gripper bar fully down Turn CW to lower sooner, CCW to lower later fully 2 Faceplate extended bar 1 Gripper fully up Turn CW to raise sooner, CCW to raise later PP0332.eps 684948-R5 EN 9 P ERIODIC MAINTENANCE WARNING: After completing maintenance procedures, always test the attachment through five complete cycles. First test the attachment empty, then test with a load to make sure the attachment operates correctly before returning it to the job. Faceplate Push/Pull Cylinders Frame 100-Hour Maintenance Every time the lift truck is serviced or every 100 hours of truck operation, whichever comes first, complete the following maintenance on the attachment: • Check for loose or missing bolts, worn or damaged hoses and hydraulic leaks. Gripper Cylinders • Inspect rollers on faceplate and frame for wear. Rollers operate without lubrication. If required, use Dubois FGG-2 food industry grease (Cascade Part No. 669306). 500-Hour Maintenance After each 500 hours of truck operation, in addition to the 100-hour maintenance, perform the following procedures: PP0892.eps Gripper Jaw Platens Linkage Mechanism Gripper Bar • Inspect all mechanism pivot point bushings and pins for excessive wear and replace as necessary. See Service Manual 686455. • Tighten the arm pivot pin retainer capscrews to 10 ft.-lbs. (13 Nm). • Tighten the gripper assembly (if equipped) capscrews to 120 ft.-lbs. (165 Nm). Faceplate Roller Bearings (2) • Tighten the platen mounting capscrews to 40 ft.-lbs. (60 Nm). WARNING: Platen capscrews must be tightened regularly to prevent equipment damage or personnel injury. Frame Roller Bearings (2) Mechanism Pivot Pins, Bushings Cylinder Pivot Pins, Retainers Accumulator • Check for 1/8 in. (3.2 mm) maximum clearance between lower mounting hooks and truck carriage bar. Refer to Step 5 in this manual if adjustment is necessary. • Check for 1/16 in. (1.6 mm) maximum clearance between upper hook setscrews and truck carriage bar. Refer to Step 6 in this manual if adjustment is necessary. • Tighten lower hook capscrews to 60 ft.-lbs. (80 Nm). Upper Hook Setscrews 1000-Hour Maintenance After each 1000 hours of truck operation, in addition to the 100 and 500-hour maintenance, perform the following procedures: • Check accumulator pre-charge and adjust to truck relief pressure if required. Use Charging Kit 228235 and refer to Accumulator User Guide 227196 for procedures. 10 Platen Mounting Capscrews PP0895.eps Lower Mounting Hook Capscrews 684948-R5 EN Blank I NHOUD Aanbevolen hydraulische voeding i Eisen aan de heftruck 1 Installatie 2 Periodiek onderhoud 10 Deze handleiding bevat aanwijzingen omtrent de installatie van de Cascade Quick Fork Mount (QFM™) Push/Pull. Volg de voorgestelde installatieprocedures voor de beste resultaten. Als u vragen hebt of meer informatie nodig hebt, kunt u contact opnemen met de dichtstbijzijnde serviceafdeling van Cascade (zie achteromslag). Lees de tekst bij de vermelding WAARSCHUWING die u verspreid in deze handleiding vindt, goed door, en neem de daar gegeven informatie ter harte, aangezien dit de veiligheid bij het installeren van het voorzetapparaat vergroot. BELANGRIJK: Wijzigingen ter plekke kunnen de prestaties of de capaciteit doen afnemen en kunnen leiden tot het vervallen van de garantie. Raadpleeg Cascade voor eventueel vereiste aanpassingen. A ANBEVOLEN HYDRAULISCHE VOEDINGSOPTIES Voor de Quick Fork Mount (QFM™) Push/Pull van de E-serie is een van de vermelde hydraulische voedingen vereist. • Slangen en fittingen voor alle functies moeten van nr. 6 zijn en een binnendiameter hebben van minimaal van 7 mm (9/32 in.). Raadpleeg Cascade Hose & Cable Reel Selection Guide, onderdeelnr. 212199, om voor elke mast en truck de juiste haspel te kiezen. Enkele functie (Push/Pull of Load Push) A RECHTER THINLINE™-slanghaspels met 2 aansluitingen. OF B Enkele interne takel hefmast. A B Dubbele functie (Push/Pull met Sheet-Sav™) A RECHTER 6-N-1 kabel-/slanghaspels. OF A en B rechter kabelhaspels en enkele interne takel. GA0026.eps 684948-R5 NL V OORZIENINGEN AAN DE HEFTRUCK WAARSCHUWING: De nominale capaciteit van de combinatie truck plus voorzetapparatuur is de verantwoordelijkheid van de fabrikant van de truck en kan minder bedragen dat de capaciteit die wordt weergegeven op het typeplaatje van de voorzetapparatuur. Raadpleeg het typeplaatje op de truck. Instelling regelventiel truck 2000 psi (140 bar) aanbevolen Maximaal 2300 psi (160 bar) Olieopbrengst ➀ 35E, 45E Min. ➁ Aanbevolen Max. ➂ 15 l/min. (4 GPM) 26 l/min. (7 GPM) 38 l/min. (10 GPM) ➀ Cascade QFM™ Push/Pull van de E-serie is compatibel met hydrauliekvloeistof op petroleumbasis SAE 10W conform Mil. Spec. MIL0-5606 of MIL-0-2104B. Het gebruik van synthetische of waterhoudende hydrauliekvloeistof wordt afgeraden. Als het gebruik van brandbestendige hydrauliekvloeistof wordt vereist, dienen er speciale afdichtingen te worden gebruikt. Neem contact op met Cascade. ➁ Een lager dan aanbevolen opbrengst leidt tot lagere snelheden van het mechanisme. ➂ Een opbrengst boven het maximum kan leiden tot oververhitting, slechtere prestaties en een kortere levensduur van het hydraulisch systeem. Afmeting ophanging (A) ITA (ISO) GA0170.eps A Minimaal Maximaal Klasse II 380,0 mm (14,96 in.) Klasse III 474,5 mm (18,68 in.) 381,0 mm (15,00 in.) 476,0 mm (18,74 in.) Vorkenbord Reinig en inspecteer de draagbalken op beschadiging. Repareer eventueel beschadigde uitsparingen. GA0028.eps Hulpventielfuncties Controleer op naleving van ITA (ISO)-normen: Push/Extend OF Voorover kantelen Sheet-Sav™ openen Last omlaag OF Grijper omhoog GA0094.eps 684948-R5 NL Last omhoog Achterover kantelen WAARSCHUWING: Voor de QFM™ Push/Pull moeten de vorken het voorzetstuk en de last ondersteunen. Vorken tot maximaal 45 mm (1,8 in.) dik en 1015-1168 mm (40–46 in.) lang kunnen worden gebruikt. Vorken van 1066 mm (42 in.) met afschuining beneden worden aanbevolen. Onderdelen van de sideshifter (indien aanwezig) mogen niet uitsteken vóór de draagbalken. Trekken/intrekken OF Sheet-Sav™ sluiten OF Grijper omlaag I NSTALLATIE Volg de onderstaande stappen om de Push/Pull en Load Push op de heftruck te installeren. Lees alle met WAARSCHUWING en VOORZICHTIG gemarkeerde tekst goed door. Als u een procedure niet begrijpt, dient u uw supervisor om uitleg te vragen of contact op te nemen met het dichtstbijzijnde servicecentrum van Cascade voor ondersteuning. 2 1 Verwijder de banden, bevestig de bovenste takel Draai onderhaken naar beneden A Open de beveiligingsborgpen en draai de onderhaken naar beneden. B Sluit de veiligheidsborgpen om de haken vast te zetten in de omlaaggedraaide stand. C Laat de Push/Pull neer tot op de pallet. PP0312.eps B C 3 A A Stel de vorken af PP0882.eps Afstand tussen binnenkanten van de vorken 52–65 cm (20,5–25,5 in.) PP0883.eps 4 Bevestig het voorzetapparaat A Centreer de heftruck A B achter de Push/Pull. B C Kantel de mast licht naar voren en rijd de vorken onder het voorzetapparaat. C Laat de bovenste haken in de bovenstang van het vorkenbord grijpen. PP0884.eps 684948-R5 NL I NSTALLATIE 5 Breng de onderhaken aan A Open de veiligheidsborgpen en draai de haken omhoog. B Neem de veiligheidsborgpen los om de haken vast te zetten in de omhooggedraaide stand. C Stel de speling af en draai de moerbouten van de haken vast. A A 6 3,2 mm (1/8 in.) Stel de stelschroeven van de bovenste haken af en borg ze A Stel de speling af voor de stelschroeven van de bovenste haken. VOORZICHTIG: Verstel ze niet te veel. B B PP0885.eps C Draai de moerbouten vast: 80 Nm (60 ft.-lbs.) Stelschroef Borgmoer Haal de borgmoeren aan. 1,6 mm (1/16 in.) PP0893.eps 7 Monteer de snelkoppelingskits 671422 PP0886.eps 684948-R5 NL I NSTALLATIE 8 Prepareer slangen A Bepaal de vereiste slanglengtes voor de VOORZICHTIG: Snij de slangen 10–15 cm (4–6 in.) langer af om verticale beweging van Sheet-Sav™ en onafhankelijke grijperfuncties mogelijk te maken. Zet de slangen pas vast wanneer de unit is getest (zie stap 12). hydraulische-voedingsconfiguratie van de heftruck. B Snij de slangen op lengte, en breng de eindaansluitingen of snelkoppelingskits aan. PUSH/PULL MET DUBBELE FUNCTIE met SHEET-SAV™ Duwen/uitschuiven OF Sheet-Sav openen Duwen/uitschuiven) OF Sheet-Sav openen Trekken/intrekken OF Sheet-Sav sluiten Sheet-Sav™ 6-N-1 kabel- en slanghaspels rechts Achteraanzicht (vanuit chauffeursstoel gezien) Trekken/ intrekken OF Sheet-Sav sluiten PP0668.eps SHEET-SAV™ Kabelhaspel rechts en Enkele interne takel hefmast PUSH/PULL MET ENKELE FUNCTIE Duwen/ uitschuiven Trekken/ intrekken 9 Spoel de hydraulische toevoerslangen door A B Sluit de slangen aan zoals weergegeven. Bedien de bedieningsventielen gedurende 30 seconden. C Verwijder de slangen. PP0669.eps PUSH/PULL RECHTER THINLINE™-slanghaspels met 2 aansluitingen OF Enkele interne takel hefmast PP0667.eps 684948-R5 NL I NSTALLATIE 10 Breng de solenoïderegelknop aan – (voor modellen met solenoïde) Veerring PRESS BUTTON TO PUSH-PULL SIDESHIFT PRESS BUTTON TO SAVE SHEET PUSH PULL PRESS BUTTON TO CLOSE GRIPPER PRESS BUTTON TO SAVE SHEET PUSH PULL Knop naar de bestuurder gericht Adapter PP0321.eps Hendel voor regelkleppen heftruck PP1008.eps 11 Breng de solenoïdebedrading aan voor units met Sheet-Sav™ en/of onafhankelijke grijperbediening MET TWEE FUNCTIES (Regelknop met één drukknop) MET DRIE FUNCTIES (Regelknop met twee drukknoppen) Schakelschema's op de volgende pagina. Regelventiel (QFM Push/Pull Regelventiel (QFM Push/Pull Sheet-Sav Drukknop Sheet-Sav Drukknop Massa Massa Grijperbediening Drukknop PP1006.eps PP1007.eps Achteraanzicht (vanuit chauffeursstoel gezien) 684948-R5 NL I NSTALLATIE SCHEMA (regelknop met één drukknop) BELANGRIJK: De kant van de diode met de ring moet worden aangesloten op de pluszijde (+) van het circuit. Regelknop met één drukknop 7,5A zekering Drukknop op regelknop (normaal geopend) Wit Wit 7,5A zekering Zwart Zwart Door de gebruiker aan te schaffen bedrading BELANGRIJK: Aanbevolen draadmaat minimaal 18-AWG met aansluitingen van 6 mm (1/4-in.). Regelventiel, indien uitgerust met Sheet-Sav™ Diode Spoel van solenoïdepatroon voor Sheet–Sav PP1011.eps SCHEMA (regelknop met twee drukknoppen) 7,5A zekering Regelknop met twee drukknoppen Drukknoppen op regelknop (normaal geopend) Groen Zwart Groen Wit Zwart 7,5A zekering BELANGRIJK: De kant van de diode met de ring moet worden aangesloten op de pluszijde (+) van het circuit. Wit Door de gebruiker aan te schaffen bedrading Regelventiel, indien uitgerust met SheetSav™ en onafhankelijke grijperbediening BELANGRIJK: Aanbevolen draadmaat minimaal 18-AWG met aansluitingen van 6 mm (1/4-in.). Diodes (2) Spoel van solenoïdepatroon voor Sheet–Sav Spoel van solenoïdepatroon voor grijperbediening PP1010.eps 684948-R5 NL I NSTALLATIE 12 Bedien alle functies van het voorzetapparaat • Zet alle functies van het voorzetapparaat diverse WAARSCHUWING: Zorg dat niemand zich tijdens het testen in de buurt van het voorzetapparaat bevindt. keren in alle standen zonder dat er een last aanwezig is. • Controleer of de ITA (ISO)-normen tijdens bedrijf nageleefd worden. • Gebruik de Push/Pull, de Sheet-Save en de grijpstangbediening bij een maximale last. Controleer of de bewegingen soepel en voldoende snel verlopen. • Controleer op lekkage bij de aansluitingen, ventielen en cilinders. PUSH/PULL A B Frontplaat duwen/uitschuiven Frontplaat trekken/intrekken B A PP0324.eps PUSH/PULL MET SHEET-SAV,™ GRIJPERBEDIENING A A A B B B Frontplaat duwen/uitschuiven Sheet-Sav™ openen (laat drukknop 1 los) Grijper omhoog (laat drukknop 2 los) Frontplaat trekken/intrekken Sheet-Sav™ sluiten (druk drukknop 1 in) Grijper omlaag (druk drukknop 2 in) B A SHEET-SAV ™ A PP1009.eps B B HULPVENTIEL FUNCTIES A GRIJPERBEDIENING Voorover kantelen Last omlaag A B GA0130.eps Last omhoog 684948-R5 NL Achterover kantelen I NSTALLATIE 13 Stel de steunplaten af (indien nodig) Draai de moerbouten vast met een aanhaalmoment van: 55 Nm 14 Steunplaten Stel de aanslageenheid van de frontplaat af (indien nodig) A Trek het stootblok naar buiten en draai het in de richting van de aanslag die moet worden afgesteld. B Stel de moerbout af voor de stand van de frontplaat. PP0887.eps LET OP: Indien nodig kan de grafietcoating van de steunplaten worden verwijderd met oplosmiddel of verfverwijderaar. Stootblok, afstelmoerbouten 100 mm OF 250 mm X3 X0 15 X2 X1 Ontlucht het hydraulisch systeem van het voorzetapparaat A Schuif de frontplaat uit (uitschuiven/ duwen). B Houd de regelhendel voor het hulpventiel 10 seconden lang open om opgesloten lucht af te laten. C D Trek de frontplaat in. Aanslagventiel PP0287.eps PP0288.eps X0 X1 X2 X3 Maximuminstelling: 97 cm Herhaal dit voor de andere functies. C A SHEET-SAV ™ D Grijper PP0888.eps D 684948-R5 NL I NSTALLATIE 16 Stel de grijpstang van de frontplaat af (indien nodig) LET OP: De grijpstang wordt bediend met volgordeventielen die af-fabriek zijn afgesteld om als volgt te werken: Frontplaat uitschuiven – grijpstang volledig geheven/ omhoog wanneer de frontplaat volledig uitgeschoven is. Frontplaat intrekken – grijpstang volledig neergelaten/ omlaag voordat de frontplaat wordt ingetrokken. Push/Pull Frontplaat Frontplaat 2 volledig uitge- Frontplaat wordt 2intrekken ingetrokken Grijpstang volledig omhoog volle1 Grijpstang dig omlaag schoven 1 Draai rechtsom om vroeger te heffen, linksom om later te heffen Draai rechtsom om vroeger neer te laten, linksom om later neer te laten PP0333.eps SHEET-SAV™ 2 Frontplaat wordt ingetrokken 1 Grijpstang volledig omlaag Frontplaat 2 volledig uitgeschoven 1 Grijpstang volledig omhoog Draai rechtsom om vroeger neer te laten, linksom om later neer te laten Draai rechtsom om vroeger te heffen, linksom om later te heffen PP0332.eps 684948-R5 NL P ERIODIEK ONDERHOUD WAARSCHUWING: Na iedere onderhoudsprocedure moet het voorzetapparaat gedurende vijf cycli getest worden. Voer de test van het voorzetapparaat eerst onbelast uit en daarna pas met een last: hierdoor weet u zeker dat het voorzetapparaat werkt voordat u het gaat bedienen. Frontplaat Push/Pullcilinders Frame Onderhoud na 100 uur Het volgende onderhoud van het voorzetapparaat moet elke 100 uur worden uitgevoerd of telkens als de heftruck wordt onderhouden: • Controleer of alle moerbouten aanwezig zijn en vastzitten, ga na of er slangen versleten of beschadigd zijn en controleer op hydraulische lekkages. Grijpercilinders • Inspecteer de rollen op de frontplaat en het frame op slijtage. Rollen werken zonder smering. Gebruik indien nodig Dubois FGG-2 smeermiddel voor de levensmiddelenindustrie (Cascade-onderdeelnr. 669306). PP0892.eps Onderhoud na 500 uur Grijperbek Steunplaten Na 500 bedrijfsuur moeten, naast het onderhoud na 100 uur, de volgende onderhoudsprocedures worden uitgevoerd: • Inspecteer alle bussen en pennen in de scharnierpunten van het mechanisme op overmatige slijtage en vervang ze naar behoefte. Zie servicehandleiding 686455. • Haal de moerbouten voor de bevestiging van de scharnierpen van de arm aan met 13 Nm (10 ft.-lbs.). • Haal de moerbouten van de grijpereenheid (indien aanwezig) aan met 165 Nm (120 ft.-lbs.). Stangenstelsel Mechanisme Grijpstang Rol van frontplaat Lagers (2) Scharnierpennen van mechanisme, bussen • Haal de moerbouten voor de bevestiging van de steunplaat aan met 60 Nm (40 ft.-lbs.). Frame Rol Lagers (2) Scharnierpennen van cilinder, houders Accumulator WAARSCHUWING: De moerbouten voor de steunplaat moeten geregeld worden aangehaald om beschadiging van materieel en persoonlijk letsel te voorkomen. • Controleer of de speling tussen de onderste bevestigingshaken en de draagbalk van de heftruck maximaal 3,2 mm (1/8 in.) bedraagt. Zie stap 5 in deze handleiding als er afstelling vereist is. • Controleer of de speling tussen de stelschroeven voor de bovenhaken en de draagbalk van de heftruck maximaal 1,6 mm (1/16 in.) is. Zie stap 6 in deze handleiding als er afstelling vereist is. Bovenhaak Stelschroeven • Haal de moerbouten voor de onderhaken aan met 80 Nm (60 ft.-lbs.). Onderhoud na 1000 uur Moerbouten voor bevestiging van steunplaat PP0895.eps Moerbouten onderste montagehaak Na 1000 uur moeten, naast het onderhoud na 100 en 500 uur, de volgende onderhoudsprocedures worden gevolgd: • Controleer de voorspanning van de accumulator en stel deze naar behoefte af op de overdrukwaarde van de heftruck. Gebruik laadkit 228235 en zie gebruikshandleiding 227196 voor de accumulator voor de te volgen procedures. 10 684948-R5 NL Leeg I NHALT Empfohlene Versorgung der Hydraulikanlage i Technische Anforderungen an den Stapler1 Installation Regelmäßige Wartung 2 10 Dieses Handbuch beschreibt die Installation des Cascade Klemm-/Abschiebers mit Schnellkupplung QFM™. Folgen Sie den Installationsanweisungen für eine reibungslose Funktion. Wenden Sie sich bei Fragen oder für weitere Informationen an Ihren nächstgelegenen CascadeKundendienst (siehe Rückseite). Beachten Sie die WARNUNGEN an den verschiedenen Stellen im Handbuch, um eine sichere Installation zu gewährleisten. WICHTIG: Kundenseitige Änderungen können zu verringerter Leistung oder Tragfähigkeit sowie zum Verlust der Garantieansprüche führen. Fragen Sie Cascade, wenn Sie Änderungen benötigen. E mpfohlene Hydraulikanlage Klemm-/Abschieber mit QFM™-Schnellkupplung der Serie E benötigen eine der genannten Hydraulikkonfigurationen. • Schläuche und Anschlüsse für alle Funktionen müssen Nr. 6 sein mit einem Mindestinnendurchmesser von 9/32 Zoll (7 mm). In den Auswahlrichtlinien für Schläuche und Leitungen von Cascade, Teilenr 212199, finden Sie Angaben zur korrekten Schlauchrolle für den jeweiligen Hubmast und Stapler. Einfachfunktion (Schieben/Ziehen oder Last schieben) A RH THINLINE™ 2-wege-Schlauchrolle. ODER B Mastinterne Einzelschlauchgruppe. A B Doppelfunktion (Schieben/Ziehen mit Sheet-Sav™) A RH 6-N-1 Kabel-/Schlauchgruppe. ODER A und B RH Kabel-/Schlauchgruppe und mastinterne Einzelschlauchgruppe. GA0026.eps 684948-R5 DE S TAPLERANFORDERUNGEN WARNUNG: Der Hersteller des OriginalGabelstaplers ist verantwortlich für die Nenntragfähigkeit der Kombination aus Stapler und Anbaugerät. Die tatsächliche Tragfähigkeit kann niedriger sein als auf dem Typenschild des Anbaugeräts angegeben. Siehe dazu Typenschild des Gabelstaplers. Einstellung der Staplerentlastung 2000 psi (140 bar) empfohlen 2300 psi (160 bar) Maximum Stapler-Durchflussvolumen 35E, 45E ➀ Minimum ➁ Empfohlen Max. ➂ 4 GPM (15 l/min.) 7 GPM (26 l/min.) 10 GPM (38 l/min.) ➀ Cascade-Klemm-/Abschieber mit QFM™-Schnellkupplung der Serie E sind für hydraulische Flüssigkeiten auf Petroleumbasis mit SAE 10W ausgelegt (Erfüllung der Mil. Spezifikation. MIL-0-5606 oder MIL-0-2104B). Der Einsatz von Hydraulikflüssigkeit auf Synthetik- oder Wasserbasis ist nicht empfehlenswert. Ist feuerbeständige Hydraulikflüssigkeit erforderlich, müssen Spezialdichtungen verwendet werden. Setzen Sie sich in diesem Fall mit Cascade in Verbindung. ➁ Eine niedrigere als die empfohlene Durchflussrate beeinträchtigt die Systemleistung ➂ Bei Durchflusswerten oberhalb des Maximums kann es zu übermäßiger Erhitzung, reduzierter Systemleistung und reduzierter Lebensdauer des Hydrauliksystems kommen Abmessungen des Gabelträgers (A) ITA (ISO) GA0170.eps A Minimum Maximum Klasse II Klasse III 380 mm 474,5 mm 381 mm 476 mm GA0028.eps Zusätzliche Ventilfunktionen Einhaltung der ITA- (ISO-) Standards prüfen: Schieben/ Ausfahren Vorwärts ODER neigen Sheet-Sav™ deaktivieren Senken ODER Greifer heben GA0094.eps 684948-R5 DE Heben Hubgerüst Halterungen des Hubgerüsts säubern und Rasten auf Beschädigungen prüfen. Eventuell beschädigte Nuten reparieren. WARNUNG: Der QFM™ Klemm/Abschieber benötigt Gabeln zur Stützung des Anbaugeräts und der Last. Gabeln bis 45 mm Dicke und 1015-1168 mm Länge können verwendet werden. 1066 mm Gabeln mit konischer Unterseite werden empfohlen. Seitenschieberkomponenten (falls vorhanden) dürfen nicht nach vorn über den Gabelträger hinausragen. Rück- Ziehen/Zurück ODER wärts neigen Sheet-Sav™ aktivieren ODER Greifer senken M ONTAGE Folgen Sie zur Montage des Klemm-/Abschiebers und des Lastschiebers dem nachfolgenden Verfahren. Lesen Sie alle WARNUNGEN und VORSICHT Abschnitte sorgfältig. Wenn Sie Fragen haben oder einen Vorgang nicht verstehen, fragen Sie Ihren Vorgesetzten oder kontaktieren Sie Ihren zuständigen Cascade-Kundendienst. 2 1 Bänder entfernen und oberen Hebezug anbringen Untere Haken nach unten drehen A Sicherung öffnen und untere Haken nach unten drehen. B Sicherung schließen, um Haken in der unteren Position zu sichern. C Klemm-/Abschieber auf der Palette absetzen. PP0312.eps B C 3 A A Gabeln einstellen PP0882.eps Innenabstand 52-65 cm PP0883.eps 4 Anbaugerät einhängen A Stapler hinter dem Klemm/Anschieber positionieren. B Mast leicht nach vorn neigen und Gabeln unter das Anbaugerät fahren. C Obere Haken in oberen Hubgerüstholm einhängen. A B C PP0884.eps 684948-R5 DE M ONTAGE 5 Untere Haken einhängen A Sicherung öffnen und Haken nach oben drehen. B Sicherung schließen, um Haken in der oberen Position zu sichern. C Spiel einstellen und Hakenschrauben festziehen. A B A PP0885.eps 3,2 mm 6 Stellscharuben der oberen Haken einstellen und festziehen A Spiel der oberen Stellschrauben einstellen. VORSICHT: Nicht zu fest anziehen. B Kontermuttern anziehen. C Kopfschrauben festziehen: 80 Nm Stellschraube Kontermutter 1,6 mm PP0893.eps 7 QD-Schnellverschlusssätze 671422 montieren PP0886.eps 684948-R5 DE M ONTAGE 8 Vorbereitung der Schläuche A Schlauchlängen entsprechend der Hydraulikkonfiguration des Staplers abmessen. B Schläuche zuschneiden und Flansche oder QD-Anschluss-Sätze montieren. VORSICHT: Sehen Sie 10-15 cm mehr Schlauch wegen der vertikalen Bewegungen des Sheet-Sav™ und der Greiferfunktionen vor. Sichern Sie die Schläuche erst nach dem Testlauf (siehe Schritt 12). DOPPELFUNKTION SCHIEBEN/ZIEHEN mit SHEET-SAV™ Schieben/Ausfahren ODER Sheet-Sav deaktivieren Schieben/Ausfahren) ODER Sheet-Sav deaktivieren Ziehen/ Zurück ODER Sheet-Sav aktivieren Ziehen/ Zurück ODER Sheet-Sav aktivieren Rückansicht (Sicht des Fahrers) SHEET-SAV™ RH 6-N-1 Kabel-/Schlauchgruppe PP0668.eps SHEET-SAV™ RH Kabel-/Schlauchgruppe und Hubmast mit Einzel-Innenscherung EINFACHFUNKTION SCHIEBEN/ZIEHEN Schieben/ Ausfahren Ziehen/ Einfahren 9 Hydraulikschläuche spülen A B Schläuche wie gezeigt montieren. C Schläuche entfernen. Hilfsventile für etwa 30 Sekunden aktivieren. PP0669.eps Klemm-/Abschieber RH THINLINE™ 2-wege-Schlauchrolle ODER Hubmast mit Einzel-Innenscherung PP0667.eps 684948-R5 DE M ONTAGE 10 Steuerschalter für Solenoid montieren (Geräte mit Solenoidventil) Sprengring PRESS BUTTON TO PUSH-PULL SIDESHIFT PRESS BUTTON TO SAVE SHEET PUSH PULL PRESS BUTTON TO CLOSE GRIPPER PRESS BUTTON TO SAVE SHEET PUSH PULL Taste auf Fahrerseite Aufsatz PP0321.eps Staplersteuerventilhebel PP1008.eps 11 Solenoidverkabelung installieren für Einheiten mit Sheet-Sav™ und/oder unabhängiger Greifersteuerung DOPPELFUNKTION (Eintastenbedienung) DREIFACHFUNKTION (Zweitastenbedienung) Stromlaufpläne auf der nächsten Seite. Steuerventil (QFM Schieben/ Ziehen) Steuerventil (QFM Schieben/ Ziehen) Sheet-Sav Drucktaste Sheet-Sav Drucktaste Erdung Erdung Greifer steuerung Drucktaste PP1006.eps PP1007.eps Rückansicht (Sicht des Fahrers) 684948-R5 DE M ONTAGE SCHEMA (Eintastenbedienung) Eintastenbedienung Steuertaste (normalerweise offen) 7,5 A Sicherung Weiß WICHTIG: Das Ende mit der Diode muss auf der positiven Seite (+) des Stromkreises sein. Weiß 7,5 A Sicherung Schwarz Schwarz Verkabelung durch Kunden WICHTIG: Empfohlene Drahtstärke mindestens 18-AWG mit 6 mm Klemmen. Diode Steuerventil bei vorhandenem Sheet-Sav™ Sheet-Sav Solenoidkartuschenspule PP1011.eps SCHEMA (Zweitastenbedienung) 7,5 A Sicherung Zweitastenbedienung Steuertasten (normalerweise offen) Grün Schwarz Weiß Grün Schwarz 7,5 A Sicherung WICHTIG: Das Ende mit der Diode muss auf der positiven Seite (+) des Stromkreises sein. Weiß Verkabelung durch Kunden Steuerventil bei vorhandenem Sheet-Sav™ und/oder unabhängiger Greifersteuerung WICHTIG: Empfohlene Drahtstärke mindestens 18-AWG mit 6 mm Klemmen. Dioden (2) Sheet-Sav Solenoidkartuschenspule Greifersteuerung Solenoidkartuschenspule PP1010.eps 684948-R5 DE M ONTAGE 12 Funktionen des Anbaugeräts prüfen • Lassen Sie alle Gerätefunktionen mehrere Male ohne Last durchlaufen. • Die Funktionen müssen in Übereinstimmung mit den ITA (ISO)-Normen erfolgen. • Schieben/Ziehen Sie eine maximale Last per Sheet-Sav und mit dem Greifer. Achten Sie auf weiche Reaktionen und geeignete Geschwindigkeiten. • Dichtigkeitsprüfung von Armaturen, Ventil und Zylindern vornehmen. WARNUNG: Stellen Sie sicher, dass beim Testen der Sicherheitsabstand zum Anbaugerät eingehalten wird. Klemm-/Abschieber A B Frontplatte schieben/ ausfahren Frontplatte ziehen/einfahren B A PP0324.eps SCHIEBEN/ZIEHEN MIT SHEET-SAV,™ GREIFERSTEUERUNG A A A B B B Frontplatte schieben/ausfahren Sheet-Sav™ deaktivieren (Taste 1 lösen) Greifer heben (Taste 2 lösen) Frontplatte ziehen/einfahren Sheet-Sav™ aktivieren (Taste 1 drücken) Greifer senken (Taste 2 drücken) B A SHEET-SAV ™ A B B HILFSVENTIL FUNKTIONEN A PP1009.eps GREIFERSTEUERUNG Vorwärts neigen Senken A B GA0130.eps Heben 684948-R5 DE Rückwärts neigen M ONTAGE 13 Platten justieren (falls erforderlich) Kopfschrauben anziehen mit: 55 Nm Platten 14 Stoppventil der Frontplatte justieren (falls vorhanden) A Am Anschlag nach außen ziehen und drehen, um die Stopp-Position zu bestimmen. B Kontermutter zur Justierung der Frontplatte festziehen. PP0887.eps HINWEIS: Falls erforderlich, kann die Graphitbeschichtung der Platten mit einem Lösungsmittel oder Terpentin entfernt werden. Anschlag, Einstellschrauben 100 mm ODER 250 mm X3 X0 15 Entlüften Sie das Hydrauliksystem des Anbaugeräts A B C D X2 Stoppventil X1 PP0287.eps Frontplatte schieben/ausfahren. Hilfsventil mit dessen Steuerhebel 10 Sekunden geöffnet halten, um die Luft entweichen zu lassen. PP0288.eps Frontplatte einfahren. Bei den anderen Funktionen sinngemäß wiederholen. X0 X1 X2 97 cm Maximaleinstellung X3 C A SHEET-SAV ™ D PP0888.eps D Greifer 684948-R5 DE M ONTAGE 16 Frontplattengreifer justieren (falls erforderlich) HINWEIS: Der Greiferarm wird durch sequenzielle Ventile gesteuert, die vom Werk justiert werden und wie folgt arbeiten sollen: Frontplatte ausfahren - Greifer voll angehoben, wenn Frontplatte vollständig ausgefahren ist. Frontplatte einziehen - Greifer voll abgesenkt, bevor die Frontplatte einfährt. Klemm-/Abschieber Front- 2 Frontplatte vollständig ausgefahren Frontplatte 2platte fährt ein 1 Greifer voll angehoben 1 Im Uhrzeigersinn drehen, um früher anzuheben, Gegen den Uhrzeigersinn drehen, um später anzuheben. Greifer voll abgesenkt Im Uhrzeigersinn drehen, um früher abzusenken, Gegen den Uhrzeigersinn drehen, um später abzusenken. PP0333.eps SHEET-SAV™ 2 Frontplatte fährt ein 1 Greifer voll abgesenkt Im Uhrzeigersinn drehen, um früher abzusenken, Gegen den Uhrzeigersinn drehen, um später abzusenken. 2 Frontplatte vollständig ausgefahren voll 1 Greifer angehoben Im Uhrzeigersinn drehen, um früher anzuheben, Gegen den Uhrzeigersinn drehen, um später anzuheben. PP0332.eps 684948-R5 DE R EGELMÄSSIGE WARTUNG WARNUNG: Nach der Durchführung von Wartungsarbeiten sollte das Anbaugerät jeweils mit fünf kompletten Betriebszyklen getestet werden. Zuerst in leerem Zustand, dann mit Last testen, um die Funktionstüchtigkeit des Anbaugeräts vor dem eigentlichen Arbeitseinsatz zu überprüfen. Frontplatte Schiebe-/Zugzylinder Rahmen Wartung nach jeweils 100 Betriebsstunden Jedesmal, wenn der Gabelstapler gewartet wird oder nach jeweils 100 Betriebsstunden (je nachdem, was früher Greiferzylinder eintritt), sind folgende Wartungsarbeiten auszuführen: • Prüfen auf lose oder verloren gegangene Kopfschrauben, verschlissene oder beschädigte Schläuche und Hydraulikleitungen. • Rollen der Frontplatte und Rahmen auf Verschleiß prüfen. Die Rollen arbeiten ohne Schmierung. Verwenden Sie bei Bedarf Lebensmittelfett Dubois FGG-2 (Cascade-Teilenummer 669306). Wartung nach jeweils 500 Betriebsstunden Zusätzlich zu den Arbeiten nach jeweils 100 Stunden sind PP0892.eps Greiferklaue Platten Scharnier Mechanik Greiferarm folgende Arbeiten alle 500 Betriebsstunden auszuführen: • Prüfen aller drehbaren Teile sowie Lager und Stifte auf Verschleiß. Bei Bedarf ersetzen. Siehe Wartungshandbuch 686455. • Armgelenkstiftbolzen anziehen auf 13 Nm. Frontplattenrolle Lager (2) • Bolzen der Greiferbaugruppe (falls vorhanden) anziehen auf 165 Nm. • Haltebolzen der Platten anziehen auf 60 Nm. Rahmen Rolle Lager (2) Drehstifte, Buchsen Zylinderstifte, Halterungen WARNUNG: Die Plattenbolzen müssen regelmäßig nachgezogen werden, um Schäden am Gerät und Verletzungen zu vermeiden. Akkumulator • Das Maximalspiel der unteren Montagehaken am Gabelträger darf 3,2 mm nicht überschreiten. Zur Einstellung bei Bedarf siehe Schritt 5 in diesem Handbuch. • Das Maximalspiel der Einstellschrauben der oberen Montagehaken am Gabelträger darf 1,6 mm nicht überschreiten. Zur Einstellung bei Bedarf siehe Schritt 6 in diesem Handbuch. • Kopfschrauben der unteren Haken anziehen auf 80 Nm. Wartung nach jeweils 1000 Betriebsstunden Zusätzlich zu den Arbeiten nach 100 und 500 Betriebsstunden sind alle 1000 Betriebsstunden folgende Arbeiten auszuführen: • Akkumulator-Vorladung prüfen und bei Bedarf auf den Staplerentlastungsdruck einstellen. Dazu den Ladesatz 228235 nutzen und gemäß AkkumulatorBedienungsanweisung 227196 vorgehen. 10 Oberer Haken Stellschrauben Plattenmontagebolzen PP0895.eps Bolzen der unteren Montagehaken 684948-R5 DE Leer T ABLE DES MATIERES Alimentation hydraulique recommandée i Caractéristiques techniques du chariot 1 Montage 2 Maintenance périodique 10 Ce manuel contient les instructions de montage du pousseur-tireur « à accrochage frontal rapide » ™Cascade. Il est conseillé de respecter la procédure de montage préconisée pour un résultat optimal. Pour toute question ou information supplémentaire, contacter le service aprèsvente Cascade (voir la page de couverture au dos). Lire les informations accompagnant les énoncés AVERTISSEMENT de ce manuel pour renforcer la sécurité pendant le montage de l'accessoire. IMPORTANT : Toute modification peut affecter les performances ou les capacités de l'engin et entraîner l'annulation de la garantie. Pour toute modification, contacter Cascade. D ISPOSITIFS D'ALIMENTATION HYDRAULIQUE OPTIONNELS RECOMMANDÉS Les pousseurs-tireurs à accrochage frontal rapide (QFM™) fonctionnent avec l'un des dispositifs d'alimentation hydraulique indiqués dans la liste. • Tous les flexibles et les raccords doivent être de calibre 6 minimum avec un diamètre interne minimum de 7 mm. Se reporter au guide Cascade de sélection d'un enrouleur hydraulique de flexibles (référence 212199) pour sélectionner l'enrouleur approprié pour le mât et le chariot. Simple fonction (pousseur-tireur ou pousseur de charges) A Enrouleur droit THINLINE™ à 2 entrées. OU B Mouflage interne de mât élévateur unique. A B Double fonction (pousseur-tireur avec Sheet-Sav™) A Enrouleur de câble/de flexible droit 6-N-1. OU A et B Enrouleur de câble droit et mouflage interne de mât élévateur unique. GA0026.eps i 684948-R5 FR C ARACTERISTIQUES TECHNIQUES DU CHARIOT AVERTISSEMENT : La capacité nominale de la combinaison chariot/accessoires est la responsabilité du fabricant du chariot d'origine et peut s'avérer inférieure à celle indiquée sur la plaque signalétique de l'accessoire. Se reporter à la plaque signalétique du chariot. Réglage de la pression hydraulique de service 140 bars (2000 psi) recommandés 160 bars (2300 psi) maximum Débit du chariot 35E, 45E ➀ mini. ➁ Recommandé Maxi. ➂ 4 gal/mn (15 l/min.) 7 gal/mn (26 l/min.) 10 gal/mn (38 l/min.) ➀ Le pousseur-tireur à accrochage frontal rapide Cascade Série E™ est compatible avec le liquide hydraulique à base de pétrole SAE 10W conforme aux spécifications MIL -0-5606 ou MIL-0-2104B. Il est déconseillé d'utiliser du fluide hydraulique à base aqueuse ou synthétique. En cas de nécessité d'utilisation d'un fluide hydraulique ininflammable, utiliser des joints spéciaux. Contacter Cascade. ➁ Un débit inférieur au débit recommandé serait à l'origine d'une vitesse réduite ou irrégulière du mécanisme. ➂ Un débit supérieur au débit maximum pourrait provoquer une surchauffe, des performances réduites et une longévité inférieure du système. Dimensions du porte-tablier (A) ITA (ISO) A Minimum Maximum Classe II Classe III 380,0 mm 474,5 mm 381,0 mm 476,0 mm GA0028.eps Fonctions du distributeur auxiliaire Vérifier la conformité aux normes ITA (ISO) : Inclinaison vers l'avant Abaissement GA0094.eps 684948-R5 FR Levage Inclinaison vers l'arrière Poussée/déploiement OU déclenchement du mécanisme Sheet-Sav™ OU Montée de la pince GA0170.eps Tablier Nettoyer et vérifier l'état des barres du tablier. Réparer les entailles éventuelles. AVERTISSEMENT : Le pousseurtireur « à accrochage frontal rapide » nécessite l'utilisation de fourches pour soutenir l'accessoire et la charge. Il est possible d'utiliser des fourches jusqu'à 45 mm d'épaisseur et 1015-1168 mm de longueur. Il est conseillé d'utiliser des fourches de 1066 mm avec rouleaux de talonnement. Les composants du tableau à déplacement latéral (selon modèles) ne doivent pas dépasser des barres du tablier. Poussée/retrait OU engagement du mécanisme Sheet-Sav™ OU descente de la pince 1 I NSTALLATION Pour monter le pousseur-tireur et le pousseur de charges sur le chariot, procéder de la façon suivante. Lire attentivement toutes les informations accompagnant les énoncésAVERTISSEMENT et ATTENTION. En cas de problème de compréhension d'une procédure quelconque, demander l'assistance d'un responsable ou contacter le service après-vente Cascade. 2 1 Retirer le cerclage, fixer le palan suspendu Abaisser les crochets inférieurs A Ouvrir les ergots de sécurité et abaisser les crochets inférieurs. B Fermer les ergots de sécurité pour verrouiller les crochets dans cette position. C Descendre le pousseur-tireur sur la palette. PP0312.eps B C 3 A A Régler les fourches PP0882.eps Espacement 52–65 cm PP0883.eps 4 Engager l'accessoire A Centrer le chariot der- A B rière le pousseur-tireur. B Incliner légèrement le mât vers l'avant et placer les fourches sous l'accessoire. C Enclencher les crochets supérieurs sur la barre supérieure du tablier. C PP0884.eps 2 684948-R5 FR I NSTALLATION 5 Engager les crochets inférieurs A Ouvrir les ergots de sécurité et rabattre les crochets. B Relâcher les ergots de sécurité pour verrouiller les crochets dans cette position. C Régler le dégagement et serrer les vis d'assemblage des crochets. A B A PP0885.eps 3,2 mm 6 Régler et verrouiller les vis de réglage du crochet supérieur C Serrer les vis d'assemblage : 9,6 Nm Vis de réglage A Régler le dégagement des vis de réContre-écrou glage du crochet supérieur. ATTENTION : Veiller à ne pas surajuster. B Serrer les contre-écrous. 1,6 mm PP0893.eps 7 Monter le kit de raccords rapides 671422 PP0886.eps 684948-R5 FR 3 I NSTALLATION 8 Préparer les flexibles A Déterminer les longueurs de flexibles ATTENTION : Prévoir une longueur supplémentaire de flexible de 10, 15 cm pour le déplacement en hauteur du mécanisme Sheet-Sav™ et de la pince indépendante. Les flexibles ne doivent pas être sécurisés avant que l'engin ait été testé (voir l'étape 12). nécessaires pour la configuration de l'alimentation hydraulique du chariot. B Couper les flexibles à la longueur requise, monter les embouts ou les kits de raccords rapides. POUSSEUR-TIREUR DOUBLE FONCTION avec SHEET-SAV™ Poussée/déploiement OU engagement du mécanisme Sheet-Sav Poussée/déploiement OU engagement du mécanisme Sheet-Sav Poussée/retrait OU engagement du mécanisme Sheet-Sav Poussée/retrait OU engagement du mécanisme Sheet-Sav SHEET-SAV™ Enrouleur de câbles droit 6-N-1 Vue arrière (depuis le siège de l'opérateur) SHEET-SAV™ Enrouleur de câbles droit et Mouflage interne de mât élévateur unique POUSSEUR/TIREUR SIMPLE FONCTION Poussée/ déploiement PP0668.eps Poussée/ retrait 9 Rincer les flexibles d'alimentation hydraulique A Monter les flexibles comme indiqué sur l'illustration. B Faire fonctionner les distributeurs auxiliaires pendant 30 s. C Retirer les flexibles. PP0669.eps POUSSEUR/TIREUR Enrouleur DROIT THINLINE™ à 2 entrées OU Mouflage interne de mât élévateur unique PP0667.eps 4 684948-R5 FR I NSTALLATION 10 Monter le bouton de commande de l'électrovanne – (unités équipées d'électrovannes) Circlips PRESS BUTTON TO PUSH-PULL SIDESHIFT PRESS BUTTON TO SAVE SHEET PUSH PULL PRESS BUTTON TO CLOSE GRIPPER PRESS BUTTON TO SAVE SHEET PUSH PULL Bouton côté conducteur Adaptateur PP0321.eps 11 Poignée de clapet de commande de chariot PP1008.eps Monter le câblage de l'électrovanne destinée aux accessoires équipés d'une commande Sheet-Sav ™ et/ou de pince indépendante DOUBLE FONCTION (commutateur à un bouton) TRIPLE FONCTION (commutateur à deux boutons) Schéma du circuit page suivante. Clapet de commande (Pousseur-tireur QFM Clapet de commande (Pousseur-tireur QFM Bouton poussoir de mécanisme Sheet-Sav Sheet-Sav Bouton poussoir Masse Masse Bouton poussoir de commande de pince PP1006.eps PP1007.eps Vue arrière (depuis le siège de l'opérateur) 684948-R5 FR 5 I NSTALLATION SCHÉMA (commutateur à un bouton) IMPORTANT : Le bout codé de la diode doit être relié au pôle positif (+) du circuit. Commutateur à un bouton Fusible de 7,5 A Bouton poussoir de commutateur (normalement ouvert) Blanc Noir Blanc Fusible de 7,5 A Noir Câblage fourni par l'utilisateur IMPORTANT : il est recommandé d'utiliser des câbles avec un diamètre de 18-AWG et des bornes de 6 mm. Clapet de commande avec accessoire équipé Diode du mécanisme Sheet-Sav™ Bobine de cartouche d'électrovanne du mécanisme Sheet Sav PP1011.eps SCHÉMA (commutateur à deux boutons) Fusible de 7,5 A Commutateur à deux boutons Bouton poussoir de commutateur (normalement ouvert) Noir Vert Vert Blanc IMPORTANT : Le bout codé de la diode doit être relié au pôle positif (+) du circuit. Noir Fusible de 7,5 A Blanc Câblage (fourni par l'utilisateur) Clapet de commande avec accessoire équipé d'une commande de mécanisme ™ et de pince indépendante IMPORTANT : il est recommandé d'utiliser des câbles avec un diamètre de 18-AWG et des bornes de 6 mm. Diodes (2) Bobine de cartouche d'électrovanne du mécanisme Sheet Sav Bobine de cartouche d'électrovanne de pince 6 PP1010.eps 684948-R5 FR I NSTALLATION 12 Activation des fonctions • À vide, actionner toutes les fonctions de l'accessoire à plusieurs reprises. • Vérifier que leur fonctionnement est conforme aux normes ITA (ISO). • Pousser-tirer une charge maximale, enclencher le mécanisme Sheet Sav et actionner la barre de préhension. Vérifier que le mouvement est effectué sans à-coup et à la vitesse appropriée. • Vérifier l'étanchéité au niveau des raccords, des distributeurs et des vérins. AVERTISSEMENT : Vérifier que personne ne se trouve à proximité de l'accessoire pendant l'essai. POUSSEUR/TIREUR A Poussée/extension de la plaque frontale B Poussée/retrait de la plaque frontale B POUSSEUR-TIREUR AVEC SHEET-SAV ™, ET COMMANDE DE PINCE A Poussée/extension de la plaque frontale A Débrayage du mécanisme Sheet-Sav™ (relâcher le commutateur à bouton 1) A PP0324.eps A Montée de la pince (relâcher le commutateur à bouton 2) B Poussée/retrait de la plaque frontale B Engagement du mécanisme Sheet-Sav™ (enfoncer le commutateur à bouton 1) B Descente de la pince (enfoncer le commutateur à bouton 2) B A SHEET-SAV ™ A A PP1009.eps B B COMMANDE DE LA PINCE FONCTIONS DU DISTRIBUTEUR AUXILIAIRE Inclinaison vers l'avant Abaissement A B GA0130.eps Levage 684948-R5 FR Inclinaison vers l'arrière 7 I NSTALLATION 13 Ajuster les plateaux (si nécessaire) Serrer les vis d'assemblage à : 55 Nm 14 Régler les butées de la plaque frontale (selon modèles) A Pour procéder au réglage de la cale de butée, tirer dessus et mettre la cale sur la position d'arrêt. B Régler les vis de positionnement de la Plateaux PP0887.eps REMARQUE : Si nécessaire, retirer le revêtement graphite des plateaux au moyen d'un solvant ou d'un décapant pour peinture. plaque frontale. Cale de butée, vis d'assemblage 100 mm OU 250 mm X3 X0 15 Soupape d'arrêt X2 X1 Purger l'air présent dans le circuit hydraulique de l'accessoire PP0287.eps A Déployer/pousser la plaque frontale. B Garder le levier de commande du distributeur ouvert pendant 10 s pour libérer l'air emprisonné. PP0288.eps C Retirer la plaque frontale. D Répéter la procédure pour les autres X0 X1 X2 X3 Réglage maximum 97 cm fonctions. C A SHEET-SAV ™ D Pince PP0888.eps 8 D 684948-R5 FR I NSTALLATION 16 Ajuster la barre de préhension de la plaque frontale (si nécessaire) REMARQUE : La barre de préhension est commandée par des valves de séquences réglées en usine, pour fonctionner comme suit : Déploiement de la plaque frontale – Barre de préhension complètement relevée lorsque la plaque est entièrement déployée. Retrait de la plaque frontale – Barre de préhension complètement descendue avant retrait de la plaque. POUSSEUR/TIREUR Plaque frontale Retrait de La plaque fron- 2la plaque tale se rétracte 2 entièrement déployée 1 Barre de préhension complètement relevée 1 Pour un relevage anticipé, tourner dans le sens des aiguilles d'une montre ; pour retarder le relevage, tourner dans le sens inverse des aiguilles d'une montre Barre de préhension complètement descendue Pour une descente anticipée, tourner dans le sens des aiguilles d'une montre ; pour retarder la descente, tourner dans le sens inverse des aiguilles d'une montre PP0333.eps SHEET-SAV™ La plaque frontale 2 se rétracte 1 Barre de préhension complètement descendue Pour une descente anticipée, tourner dans le sens des aiguilles d'une montre ; pour retarder la descente, tourner dans le sens inverse des aiguilles d'une montre 684948-R5 FR Plaque frontale 2 entièrement déployée 1 Pour un relevage anticipé, tourner dans le sens des aiguilles d'une montre ; pour retarder le relevage, tourner dans le sens inverse des aiguilles d'une montre Barre de préhension complètement relevée PP0332.eps 9 M AINTENANCE PERIODIQUE AVERTISSEMENT : Une fois les procédures de maintenance achevées, toujours procéder à l'essai de l'accessoire en effectuant cinq cycles complets de fonctionnement. Effectuer en premier lieu un essai à vide, puis un essai en charge afin de vérifier le fonctionnement correct de l'accessoire avant de le remettre en service. Maintenance toutes les 100 heures À chaque entretien du chariot élévateur ou toutes les 100 heures de fonctionnement (à la première des deux échéances), effectuer les procédures de maintenance suivantes au niveau de l'accessoire : Plaque frontale Vérins pousseurs-tireurs Bâti Vérins pour pince • Vérifier la présence et le serrage des boulons, l'état des conduites (détérioration ou usure) et l'étanchéité du circuit hydraulique. • Vérifier l'état des rouleaux de la plaque frontale et du bâti. Les rouleaux n'ont pas besoin d'être lubrifiés. Au besoin, utiliser de la graisse pour l'industrie alimentaire Dubois FGG-2 (n° de réf. Cascade 669306). Maintenance toutes les 500 heures PP0892.eps Mâchoire de préhension Barre de préhension Plateaux Mécanisme d'attelage Toutes les 500 heures de fonctionnement du chariot, outre les opérations de maintenance des 100 heures, effectuer les procédures suivantes : • Vérifier que les bagues et les axes de tous les points d'articulation ne sont pas excessivement usées et remplacer, si nécessaire. Voir le Manuel d'entretien 686455. • Serrer les vis de fixation du dispositif de retenue de l'axe d'articulation du bras à un couple de 13 Nm. • Serrer les vis de fixation de l'assemblage de pince (selon modèles) à un couple de 165 Nm. Rouleau de plaque frontale Roulements (2) Bagues, axes d'articulation Bâti Rouleau Roulements (2) Dispositifs de retenue, axes d'articulation de vérin Accumulateur • Serrer les vis de fixation des plateaux à un couple de 60 Nm. AVERTISSEMENT : Les vis d'assemblage des plateaux doivent être régulièrement serrées pour éviter l'endommagement du matériel et les accidents corporels. • Vérifier qu'il existe un dégagement maximum de 3,2 mm entre les crochets de montage inférieurs et la barre du tablier du chariot. Si un réglage s'avère nécessaire, consulter l'étape 5 du présent manuel. • Vérifier qu'il existe un dégagement maximum de 1,6 mm entre les crochets de montage supérieurs et la barre du tablier du chariot. Si un réglage s'avère nécessaire, consulter l'étape 6 du présent manuel. • Serrer les vis d'assemblage des crochets inférieurs à 80 Nm. Maintenance toutes les 1000 heures Crochet supérieur Vis d'assemblage Vis d'assemblage des plateaux PP0895.eps Vis d'assemblage du crochet inférieur Toutes les 1000 heures de fonctionnement du chariot, outre les opérations de maintenance des 100 et des 500 heures, effectuer les procédures suivantes : • Mesurer la pression de précharge de l'accumulateur hydraulique et si nécessaire, ajuster à la pression de décharge du chariot. Pour la procédure à adopter, utiliser le kit de charge 228235 et consulter le Guide d'utilisation de l'accumulateur 227196. 10 684948-R5 FR Vide S OMMARIO Alimentazione idraulica consigliata i Requisiti del carrello 1 Installazione 2 Manutenzione periodica 10 Il presente manuale fornisce le istruzioni per l'installazione dei Push/Pull Quick Fork Mount (QFM™) di Cascade. Per ottenere i risultati migliori, attenersi alle procedure di installazione indicate. Per qualsiasi domanda o informazione ulteriore, rivolgersi al Servizio assistenza Cascade più vicino (vedere la copertina posteriore). Leggere le AVVERTENZE riportate nel Manuale allo scopo di evidenziare importanti questioni relative alla sicurezza durante l'installazione dell'attrezzatura. IMPORTANTE: Modifiche in loco possono compromettere le prestazioni o le capacità e potrebbero invalidare la garanzia. Per qualsiasi modifica necessaria, consultare Cascade. A CCESSORI PER ALIMENTAZIONE IDRAULICA CONSIGLIATI I Push/Pull Quick Fork Mount (QFM™) Serie E richiedono una delle configurazioni dell'alimentazione idraulica descritte. • Tubi e raccordi per tutte le funzioni devono essere n. 6 con un diametro interno minimo di 7 mm. Consultare il documento Hose & Cable Reel Selection Guide, codice Cascade 212199 per selezionare l'avvolgitubo corretto per il montante e il carrello. Funzione singola (Push/Pull o Load Push) A Gruppo avvolgitubo THINLINE™ a 2 entrate idrauliche DX. OPPURE B Gruppo avvolgitubo singolo interno al montante. A B Doppia funzione (Push/Pull con Sheet-Sav™) A Gruppo avvolgitubo/cavo combinato 6-N-1 DX OPPURE A e B Gruppo avvolgicavo DX e gruppo avvolgitubo singolo interno al montante. GA0026.eps i 684948-R5 IT R EQUISITI DEL CARRELLO AVVERTENZA: La portata nominale della combinazione carrello/attrezzatura è stabilita dal costruttore originale del carrello e può essere inferiore a quella indicata sulla targhetta dell'attrezzatura. Consultare la targhetta del carrello. Regolazione della pressione del carrello 2000 psi (140 bar) raccomandata 2300 psi (160 bar) massima Portata idraulica del carrello ➀ 35E, 45E Minima ➁ Consigliata Massima ➂ 4 GPM (15 l/min.) 7 GPM (26 l/min.) 10 GPM (38 l/min.) ➀ I Push/Pull QFM™ Serie E di Cascade sono compatibili con l'olio idraulico SAE 10W conforme alla specifica MIL-0-5606 o MIL0-2104B. Si sconsiglia l'uso di oli idraulici sintetici o a base acquosa. Se è richiesto l'uso di un olio idraulico non infiammabile, è necessario utilizzare dispositivi di tenuta adatti. Per informazioni, contattare Cascade. ➁ Un flusso inferiore a quello raccomandato può causare riduzioni di velocità del meccanismo. ➂ Un flusso superiore al valore massimo indicato può causare surriscaldamento, riduzione delle prestazioni del sistema e riduzione della durata dell'impianto idraulico. Dimensione della piastra portaforche di aggancio del carrello (A) ITA (ISO) A Classe II Class III Minima Massima 380 mm 474,5 mm 381 mm 476,0 mm GA0028.eps Funzioni delle valvole ausiliarie Controllare la conformità alle norme ITA (ISO): Brandeggio Spinta/Estensione in avanti OPPURE Rilascio™ Sheet-Sav Abbassamento OPPURE Sollevamento pinza GA0094.eps 684948-R5 IT Sollevamento Brandeggio all'indietro GA0170.eps Piastra portaforche Pulire e ispezionare le barre della piastra portaforche alla ricerca di danni. Riparare le tacche danneggiate. AVVERTENZA: I Push/Pull QFM™ richiedono forche per supportare l'attrezzatura e il carico. Si possono utilizzare forche fino a 45 mm di spessore e 1015-1168 mm di lunghezza. Si raccomandano forche di 1066 mm con rastrematura inferiore. I componenti del traslatore (se installati) non devono sporgere davanti alle barre della piastra portaforche. Tiro/Retrazione OPPURE Innesto™ Sheet-Sav OPPURE Abbassamento pinza 1 I NSTALLAZIONE Seguire le istruzioni per installare il Push/Pull e il Load Push sul carrello. Leggere attentamente tutte le parti evidenziate dall'indicazione AVVERTENZA e ATTENZIONE. Se non si comprende una procedura, chiedere chiarimenti al proprio responsabile oppure contattare il Servizio assistenza Cascade più vicino. 2 1 Rimozione dell'imballo, collegamento del paranco di sollevamento Abbassamento delle staffe di aggancio inferiori A Aprire il perno di bloccaggio di sicurezza e abbassare le staffe di aggancio inferiori. B Chiudere il perno di bloccaggio di sicurezza per assicurare le staffe di aggancio in posizione abbassata. C Abbassare il Push/Pull sul pallet. PP0312.eps B C 3 A A Regolazione delle forche PP0882.eps Distanza da lato interno a lato interno 52–65 cm PP0883.eps 4 Aggancio dell'attrezzatura A Centrare il carrello dietro A B il Push/Pull. B C Brandeggiare il montante leggermente in avanti e inserire le forche sotto l'attrezzatura. C Agganciare le staffe di aggancio superiori alla barra superiore della piastra portaforche. PP0884.eps 2 684948-R5 IT I NSTALLAZIONE 5 Aggancio delle staffe di aggancio inferiori A Aprire il perno di bloccaggio di sicurezza e sollevare le staffe di aggancio. B Rilasciare il perno di bloccaggio di sicurezza per assicurare le staffe di aggancio in posizione sollevata. C Regolare il gioco e stringere le viti per fori filettati delle staffe di aggancio. A B A PP0885.eps 3,2 mm 6 Regolazione e bloccaggio delle viti di arresto delle staffe di aggancio superiori A Regolare il gioco delle viti di arresto delle C Serraggio delle viti per fori filettati: 80 Nm Vite di arresto Controdado staffe di aggancio superori. ATTENZIONE: Non serrare eccessivamente. B Serrare i controdadi. 1,6 mm PP0893.eps 7 Installazione dei kit di raccordi a sgancio rapido (QD) 671422 PP0886.eps 684948-R5 IT 3 I NSTALLAZIONE 8 Preparazione dei tubi A Determinare le lunghezze dei tubi necessarie ATTENZIONE: Prevedere una lunghezza supplementare del tubo di 10–15 cm per il movimento verticale per il Sheet-Sav™ e le funzioni della pinza indipendente. Non assicurare i tubi prima di aver testato l'unità (vedere il punto 12). per la configurazione dell'alimentazione idraulica del carrello. B Tagliare i tubi a lunghezza e installare i raccordi terminali o i kit a sgancio rapido. PUSH/PULL a DOPPIA FUNZIONE con SHEET-SAV™ Spinta/Estensione OPPURE Rilascio Sheet-Sav Spinta/Estensione OPPURE Rilascio Sheet-Sav Tiro/ Retrazione OPPURE Innesto Sheet-Sav Tiro/Retrazione OPPURE Innesto Sheet-Sav Vista posteriore (lato conducente) SHEET-SAV™ Gruppo avvolgitubo/cavo combinato 6-N-1 DX PP0668.eps SHEET-SAV™ Gruppo avvolgicavo DX e Avvolgimento singolo interno al montante PUSH/PULL A FUNZIONE SINGOLA Spinta/ Estensione Tiro/ Retrazione 9 Pulire i tubi idraulici A Installare i tubi come illustrato. B Azionare le valvole ausiliarie per 30 secondi. C Rimuovere i tubi. PP0669.eps PUSH/PULL Gruppo avvolgitubo THINLINE™ a 2 entrate idrauliche DX OPPURE Avvolgimento singolo interno al montante 4 PP0667.eps 684948-R5 IT I NSTALLAZIONE 10 Installazione della manopola di controllo del solenoide – (per unità provviste di solenoide) Anello elastico PRESS BUTTON TO PUSH-PULL SIDESHIFT PRESS BUTTON TO SAVE SHEET PUSH PULL PRESS BUTTON TO CLOSE GRIPPER PRESS BUTTON TO SAVE SHEET PUSH PULL Pulsante rivolto al conducente Adattatore PP0321.eps 11 Impugnatura valvola di controllo del carrello PP1008.eps Installazione del cablaggio solenoide per unità equipaggiate con Sheet-Sav™ e/o controllo pinza indipendente DUE FUNZIONI (Manopola di controllo a un pulsante) TRE FUNZIONI (Manopola di controllo a due pulsanti) Schemi circuitali nella pagina successiva. Valvola di controllo (Push/Pull QFM) Valvola di controllo (Push/Pull QFM) Pulsante SheetSav Pulsante SheetSav Massa Massa Pulsante di controllo pinza PP1006.eps PP1007.eps Vista posteriore (lato conducente) 684948-R5 IT 5 I NSTALLAZIONE SCHEMA (Manopola di controllo a un pulsante) Pulsante della manopola di controllo (normalmente aperto) Fusibile da Bianco 7,5 amp IMPORTANTE: L'estremità del diodo con la fascetta deve essere collegata al lato positivo (+) del circuito. Manopola di controllo a un pulsante Bianco Fusibile da 7,5 amp Nero Nero Cablaggio fornito dall'utente IMPORTANTE: Dimensioni minime raccomandate dei conduttori 18-AWG con terminali di 6 mm. Valvola di controllo a Sheet-Sav ™ Diodo Bobina cartuccia solenoide Sheet-Sav PP1011.eps SCHEMA (Manopola di controllo a due pulsanti) Manopola di controllo a due pulsanti Pulsanti della manopola di controllo (normalmente aperti) Fusibile da 7,5 amp Verde Nero Bianco Verde IMPORTANTE: L'estremità del diodo con la fascetta deve essere collegata al lato positivo (+) del circuito. Nero Fusibile da 7,5 amp Bianco Cablaggio fornito dall'utente Valvola di controllo con Sheet-Sav™ e controllo pinza indipendente IMPORTANTE: Dimensioni minime raccomandate dei conduttori 18AWG con terminali di 6 mm. Diodi (2) Bobina cartuccia solenoide Sheet-Sav Bobina cartuccia solenoide controllo pinza 6 PP1010.eps 684948-R5 IT I NSTALLAZIONE 12 Verifica delle funzioni dell'attrezzatura • In assenza di carico, provare più volte tutte le AVVERTENZA: Durante i test, accertarsi che tutto il personale si trovi all'esterno dell'area interessata. funzioni dell'attrezzatura. • Verificare il funzionamento in conformità alle norme ITA (ISO). • Azionare il push/pull con un carico massimo, controllare il recupero foglio e la barra delle pinze. Controllare che i movimenti avvengano senza scatti e a velocità adeguata. • Verificare l'assenza di perdite in corrispondenza di raccordi, valvole e cilindri. PUSH/PULL A Spinta/Estensione piastra portaforche anteriore B Tiro/Retrazione piastra portaforche anteriore B A PP0324.eps PUSH/PULL CON SHEET-SAV,™ CONTROLLO PINZA A A Spinta/Estensione piastra portaforche anteriore A Sollevamento pinza (rilasciare il pulsante 2 della manopola) B B Tiro/Retrazione piastra portaforche anteriore B Abbassamento pinza (premere il pulsante 2 della manopola) Rilascio Sheet Sav™ (rilasciare il pulsante 1 della manopola) Innesto Sheet-Sav™(premere il pulsante 1 della manopola) B A SHEET-SAV ™ A B A PP1009.eps B CONTROLLO PINZA FUNZIONI VALVOLA AUSILIARIA Brandeggio in avanti Abbassamento A B GA0130.eps Sollevamento 684948-R5 IT Brandeggio all'indietro 7 I NSTALLAZIONE 13 Regolazione delle piastre (se necessaria) Serrare le viti per fori filettati a: 55 Nm Piastre 14 PP0887.eps NOTA: Se necessario, il rivestimento in grafite sulle piastre può essere rimosso con solvente o prodotto sverniciante. 100 mm OPPURE 250 mm Dispositivo di arresto, regolazione viti per fori filettati Regolazione del gruppo di arresto della piastra portaforche anteriore (se presente) A Estrarre fino al dispositivo di arresto e ruotare fino alla posizione di arresto da regolare. B Regolare il bullone senza dado per la posizione della piastra portaforche anteriore. X3 X0 15 Valvola di arresto X2 X1 Spurgo dell'aria dall'impianto idraulico dell'attrezzatura PP0287.eps A Estendere/Spingere la piastra portaforche anteriore. B Continuare ad azionare per 10 s la leva di controllo per mantenere aperta la valvola ausiliaria e rimuovere l'aria intrappolata. C D Retrarre la piastra portaforche anteriore. PP0288.eps X0 X1 X2 X3 Ripetere per altre funzioni. Regolazione massima 97 cm C A SHEET-SAV ™ D Pinza PP0888.eps 8 D 684948-R5 IT I NSTALLAZIONE 16 Regolazione della barra della pinza della piastra portaforche anteriore (se necessaria) NOTA: La barra della pinza è controllata mediante valvole di sequenza che sono regolate in fabbrica per funzionare nel seguente modo: Estensione della piastra portaforche anteriore – Barra della pinza completamente sollevata quando la piastra portaforche anteriore raggiunge la massima estensione. Retrazione della piastra portaforche anteriore – Barra della pinza completamente abbassata prima della retrazione della piastra portaforche anteriore. PUSH/PULL 2 Piastra portaforche anteriore completamente estesa 2zionepiastra porta- Barra della pinza 1 Retrazione della Retraforche anteriore 1 completamente sollevata Barra della pinza completamente abbassata Ruotare in senso orario per anticipare l'abbassamento, ruotare in senso antiorario per ritardare l'abbassamento Ruotare in senso orario per anticipare il sollevamento, ruotare in senso antiorario per ritardare il sollevamento PP0333.eps SHEET-SAV™ 2 1 Retrazione della piastra portaforche anteriore Barra della pinza completamente abbassata Ruotare in senso orario per anticipare l'abbassamento, ruotare in senso antiorario per ritardare l'abbassamento 2 Piastra portaforche anteriore completamente estesa Barra della 1 pinza completamente sollevata Ruotare in senso orario per anticipare il sollevamento, ruotare in senso antiorario per ritardare il sollevamento PP0332.eps 684948-R5 IT 9 M ANUTENZIONE PERIODICA AVVERTENZA: Al termine delle procedure di manutenzione, eseguire sempre cinque cicli di prova completi dell'attrezzatura. Eseguire prima una prova a vuoto, quindi una prova con carico per verificare che l'attrezzatura funzioni correttamente prima di rimetterla in funzione. Piastra portaforche anteriore Cilindri Push/Pull Telaio Manutenzione dopo 100 ore Ogni volta che si effettua un intervento di assistenza sul carrello elevatore, oppure ogni 100 ore di utilizzo del carrello, eseguire le seguenti procedure di manutenzione sull'attrezzatura: • Controllare che tutte le viti siano presenti e non siano allentate, che i tubi non siano usurati o danneggiati e che l'impianto idraulico non presenti perdite. Cilindri pinza • Ispezionare i cuscinetti a rulli sulla piastra portaforche anteriore e il telaio alla ricerca di usura. I cuscinetti a rulli non richiedono lubrificazione. Se necessario, usare grasso per industria alimentare Dubois FGG-2 (codice Cascade 669306). Manutenzione dopo 500 ore Ogni 500 ore di utilizzo del carrello elevatore, oltre alle operazioni descritte per la manutenzione ogni 100 ore, eseguire le seguenti procedure: PP0892.eps Ganascia della pinza Piastre Barra della pinza • Ispezionare tutti i perni e le boccole nel punto di articolazione del meccanismo alla ricerca di usura eccessiva e sostituire secondo necessità. Vedere il Manuale di assistenza 686455. • Serrare le viti per fori filettati del fermo del perno di articolazione del braccio a 13 Nm. • Serrare le viti per fori filettati dell'assieme pinza (se presente) a 165 Nm. • Serrare le viti per fori filettati per il montaggio delle piastre a 60 Nm. AVVERTENZA: Le viti per fori filettati devono essere serrati regolarmente per evitare danni alle attrezzature e lesioni personali. Meccanismo leveraggio Cuscinetti a rulli piastra portaforche anteriore (2) Boccole, perni di articolazione del meccanismo Cuscinetti a rulli telaio (2) Fermi, perni di articolazione dei cilindri Accumulatore • Verificare che sia presente un gioco massimo di 3,2 mm tra la staffe di aggancio inferiore e la barra della piastra portaforche del carrello. Fare riferimento al punto 5 del presente manuale se è necessaria una regolazione. • Verificare che sia presente un gioco massimo di 1,6 mm tra le viti di arresto delle staffe di aggancio superiori e la barra della piastra portaforche del carrello. Fare riferimento al punto 6 del presente manuale se è necessaria una regolazione. • Serrare le viti per fori filettati delle piastre di aggancio inferiori a 80 Nm. Staffa di aggancio superiore Viti di arresto Manutenzione dopo 1000 ore Dopo 1000 ore di utilizzo del carrello elevatore, oltre alle operazioni descritte per la manutenzione dopo 100 e 500 ore eseguire le seguenti procedure: • Controllare la carica dell'accumulatore e regolarla in base alla pressione del carrello, se necessario. Usare il kit di carica 228235 e fare riferimento al Manuale d'uso dell'accumulatore 227196 per le relative procedure. 10 Viti per fori filettati montaggio piastre PP0895.eps Viti per fori filettati staffe di aggancio inferiori 684948-R5 IT Blank I NDICE Suministro hidráulico recomendado i Requisitos de la carretilla 1 Instalación 2 Mantenimiento periódico Este manual proporciona las instrucciones de instalación para el desplazador reversible de montaje de horquilla rápido (QFM™) de Cascade. Realice los procedimientos de instalación recomendados para obtener los mejores resultados. Si tiene dudas o necesita más información, póngase en contacto con el servicio técnico de Cascade más cercano (vea la cubierta posterior). Lea las declaraciones de ADVERTENCIA que aparecen en el manual para destacar la seguridad durante la instalación del accesorio. 10 IMPORTANTE: Las modificaciones pueden perjudicar el rendimiento o la capacidad, y dar como resultado la pérdida de la garantía. Consulte a Cascade las modificaciones que requiera. O PCIONES DE SUMINISTRO HIDRÁULICO RECOMENDADO El desplazador reversible con montaje de horquilla rápido Serie E (QFM™) requiere una de las disposiciones de suministro hidráulico recomendadas. • Las mangueras y racores para todas las funciones deben ser del nº 6 con un diámetro interno mínimo de 7 mm. Consulte la guía de selección de enrolladores de mangueras y cables de Cascade, ref. 212199, para seleccionar la bobina de manguera correcta para el mástil y la carretilla. Función sencilla (Desplazador reversible o Empujador de carga) A Grupo de enrollador de manguera RH THINLINE™ de 2 puertos. O BIEN B Mástil simple con instalación hidráulica interna. A B Función doble (Desplazador reversible con Sheet-Sav™) A Grupo de enrollador de manguera/cable RH 6-N-1. O BIEN A y B Grupo de enrollador de cable dcho. y Mástil simple con instalación hidráulica interna. GA0026.eps 684948-R5 ES R EQUISITOS DE LA CARRETILLA ADVERTENCIA: La capacidad nominal de la combinación carretilla/accesorio es responsabilidad del fabricante de la carretilla y puede ser inferior a la que aparece en la ficha de datos técnicos del accesorio. Consulte la ficha de datos técnicos de la carretilla. Ajuste de presión de la carretilla 140 bar Recomendado 160 bar Máximo Caudal hidráulico de la carretilla ➀ 35E, 45E Mín. ➁ Recomendado Máx. ➂ 4 GPM (15 l/min.) 7 GPM (26 l/min.) 10 GPM (38 l/min.) ➀ El desplazador reversible QFM™ Serie E de Cascade es compatible con el fluido hidráulico a base de petróleo SAE 10W que cumple las especificaciones MIL-0-5606 o MIL-0-2104B. No se recomienda el uso de fluido hidráulico con base sintética o de agua. Si es necesario utilizar fluido hidráulico resistente al fuego, se deben utilizar juntas especiales. Consulte a Cascade. ➁ Un caudal inferior al recomendado provoca una velocidad baja del mecanismo. ➂ Un caudal superior al máximo puede provocar un calentamiento excesivo, reducir el rendimiento del sistema y la duración del sistema hidráulico. Dimensión de montaje del tablero (A) ITA (ISO) GA0170.eps A Clase II Clase III Mínimo Máximo 380 mm 474,5 mm 381 mm 476 mm GA0028.eps Funciones de válvula auxiliar Comprobar la conformidad con las normas ITA (ISO): Empujar/extender Inclinar hacia O delante liberación Sheet-Sav™ Bajar O BIEN Retenedor arriba GA0094.eps 684948-R5 ES Elevación Inclinar hacia atrás Tablero Limpie e inspeccione las barras del tablero por si están dañadas. Repare las ranuras dañadas. ADVERTENCIA: El desplazador reversible QFM™ necesita horquillas para soportar el accesorio y la carga. Se pueden utilizar horquillas de hasta 45 mm de grosor y 1015-1168 mm de longitud. Se recomiendan horquillas de 1066 mm con perfil inferior. Los componentes del desplazador lateral (si está equipado) no deben sobresalir por delante de las barras del tablero. Recoger/retraer O acoplamiento SheetSav™ O BIEN Retenedor abajo I NSTALACIÓN Realice los pasos mostrados para instalar el desplazador reversible y el empujador de carga en la carretilla. Lea todas las indicaciones de ADVERTENCIA y PRECAUCIÓN con atención. Si no entiende un procedimiento, consulte a su supervisor o póngase en contacto con el servicio técnico de Cascade más cercano para recibir asistencia. 2 1 Retire el flejado, fije el elevador superior Gire hacia abajo los ganchos inferiores A Abra el pasador de seguridad y gire hacia abajo los ganchos inferiores. B Cierre el pasador de seguridad para fijar los ganchos. C Baje el desplazador reversible sobre el palet. PP0312.eps B C 3 A A Ajuste las horquillas PP0882.eps Separación de interior a interior 52–65 cm PP0883.eps 4 Acople el accesorio A Centre la carretilla por detrás del desplazador reversible. B Incline el mástil ligeramente hacia delante y mueva las horquillas por debajo del accesorio. C Acople los ganchos superiores con la barra superior del tablero. A B C PP0884.eps 684948-R5 ES I NSTALACIÓN 5 Acople los ganchos inferiores A Abra el pasador de seguridad y gire hacia arriba los ganchos. B Suelte el pasador de seguridad para fijar los ganchos. C Ajuste la separación y apriete los tornillos de capuchón de los ganchos. A B A PP0885.eps 3,2 mm C 6 Ajuste y bloquee los tornillos fijadores del gancho superior A Ajuste la separación de los tornillos fijadores del gancho superior. ATENCIÓN: No ajustar en exceso. B Apriete los tornillos de capuchón: 80 Nm. Tornillo fijador Tuerca de bloqueo Apriete las tuercas de bloqueo. 1,6 mm PP0893.eps 7 Instale los kits de conector de desconexión rápida (QD) 671422 PP0886.eps 684948-R5 ES I NSTALACIÓN 8 Prepare las mangueras A Determine las longitudes de manguera que se necesitan para la configuración de suministro hidráulico de la carretilla. B Corte las mangueras, e instale los racores de los extremos o los kits de desconexión rápida. ATENCIÓN: Deje una longitud extra de manguera de 10–15 cm para el movimiento vertical de las funciones de Sheet-Sav™ y el retenedor independiente. No fije las mangueras hasta probar la unidad (vea el paso 12). DESPLAZADOR REVERSIBLE DE DOBLE FUNCIÓN con SHEET-SAV™ Empujar/extender O liberar Sheet-Sav Empujar/extender O liberar Sheet-Sav Recoger/ retraer O acoplar Sheet-Sav Recoger/retraer O acoplar SheetSav Vista posterior (desde el lado del conductor) SHEET-SAV™ RH 6-N-1 Grupo de enrollador de cable-manguera DESPLAZADOR REVERSIBLE DE FUNCIÓN SENCILLA Empujar/ extender Recoger/retraer PP0668.eps SHEET-SAV™ RH Grupo de enrollador de cable y Mástil simple de instalación hidráulica interna 9 Lave las mangueras de suministro hidráulico A Instale las mangueras como se muestra. B Haga funcionar las válvulas auxiliares durante 30 seg. C Retire las mangueras. PP0669.eps DESPLAZADOR REVERSIBLE Grupo de enrollador de manguera RH THINLINE™ de 2 puertos O BIEN Mástil simple de instalación hidráulica interna PP0667.eps 684948-R5 ES I NSTALACIÓN 10 Instale la perilla de control de electroválvula – (unidades equipadas con electroválvula) Anillo de presión PRESS BUTTON TO PUSH-PULL SIDESHIFT PRESS BUTTON TO SAVE SHEET PUSH PULL PRESS BUTTON TO CLOSE GRIPPER PRESS BUTTON TO SAVE SHEET PUSH PULL Botón hacia el conductor Adaptador PP0321.eps 11 Asa de válvula de control de la carretilla PP1008.eps Instale el cableado de electroválvula para las unidades equipadas con Sheet-Sav™ y/o control de retenedor independiente DOS FUNCIONES (Perilla de control de un botón) TRES FUNCIONES (Perilla de control de dos botones) Esquemas del circuito en la siguiente página. Válvula de control (Desplazador reversible QFM Válvula de control (Desplazador reversible QFM Sheet-Sav Botón Sheet-Sav Botón Tierra Tierra Control de retenedor Botón PP1006.eps PP1007.eps Vista posterior (desde el lado del conductor) 684948-R5 ES I NSTALACIÓN ESQUEMA (perilla de control de un botón) Perilla de control de un botón Fusible de 7,5 amp Botón de la perilla de control (normalmente abierto) Blanco Negro IMPORTANTE: El extremo con banda del diodo se debe conectar al lado positivo (+) del circuito. Blanco Fusible de 7,5 amp Negro Cableado suministrado por el usuario IMPORTANTE: Tamaño de cable recomendado 18 AWG mínimo con terminales de 6 mm. Válvula de control (cuando equipada) con Sheet-Sav™ Diodo Bobina de cartucho de electroválvula Sheet–Sav PP1011.eps ESQUEMA (perilla de control de dos botones) Perilla de control de dos botones Fusible de 7,5 amp Verde Botones de la perilla de control (normalmente abiertos) Negro Blanco Verde IMPORTANTE: El extremo con banda del diodo se debe conectar al lado positivo (+) del circuito. Negro Fusible de 7,5 amp Blanco Cableado suministrado por el usuario Válvula de control (cuando equipada) con SheetSav™ y control de retenedor independiente IMPORTANTE: Tamaño de cable recomendado 18 AWG mínimo con terminales de 6 mm. Diodos (2) Bobina de cartucho de electroválvula Sheet–Sav Bobina de cartucho de electroválvula del control de retenedor PP1010.eps 684948-R5 ES I NSTALACIÓN 12 Active el ciclo de funciones del accesorio • Sin ninguna carga, active varias veces el ciclo de ADVERTENCIA: Asegúrese de que todo el personal se encuentra alejado del accesorio durante las pruebas. funciones del accesorio. • Compruebe que el funcionamiento es conforme con las normas ITA (ISO). • Empuje/recoja una carga máxima, retención de la lámina, barra de retención de control. Compruebe que el movimiento es suave y que la velocidad es la adecuada. • Compruebe si hay fugas en los racores, las válvulas y los cilindros. DESPLAZADOR REVERSIBLE A Empujar/extender placa frontal B Recoger/retraer placa frontal B A PP0324.eps DESPLAZADOR REVERSIBLE CON SHEETSAV,™ CONTROL DE RETENEDOR A A A B B B Empujar/extender placa frontal Soltar Sheet-Sav™ (liberar la perilla 1) Retenedor arriba (liberar la perilla 2) Recoger/retraer placa frontal Enganchar Sheet-Sav™ (pulsar la perilla 1) Retenedor abajo (pulsar la perilla 2) B A SHEET-SAV ™ A B VÁLVULA AUXILIAR FUNCIONES A PP1009.eps B CONTROL DE RETENEDOR Inclinar hacia delante Bajar A B GA0130.eps Elevación 684948-R5 ES Inclinar hacia atrás I NSTALACIÓN 13 Ajustar las pletinas (si es necesario) Apretar los tornillos de capuchón hasta: 55 Nm 14 Pletinas PP0887.eps NOTA: Si es necesario, el recubrimiento de grafito de las pletinas se puede retirar con un disolvente o un decapante para pintura. Bloque de parada, tornillo de capuchón del ajustador 100 mm O BIEN 250 mm Ajustar el grupo de parada de la placa frontal (si equipado) A Tirar hacia fuera sobre el bloque de parada y moverlo a la posición de parada para ajustarlo. B Ajustar el tornillo de capuchón para la posición de la placa frontal. X3 X0 15 X1 Purgar el aire del sistema hidráulico del accesorio A B Extender/empujar la placa frontal. C D Retraer la placa frontal. Válvula de parada X2 PP0287.eps Mantener abierta la palanca de control de la válvula auxiliar durante 10 seg para extraer el aire atrapado. PP0288.eps Repetir para las demás funciones. X0 X1 X2 X3 97 cm Ajuste máximo C A SHEET-SAV ™ D Retenedor PP0888.eps D 684948-R5 ES I NSTALACIÓN 16 Ajustar la barra de retención de la placa frontal (si es necesario) NOTA: La barra de retención está controlada por válvulas secuenciales que están ajustadas en fábrica para funcionar de la siguiente manera: Extender la placa frontal – Barra de retención totalmente levantada cuando la placa frontal alcanza su extensión completa. Retraer la placa frontal – Barra de retención totalmente bajada antes de que se retraiga la placa frontal. DESPLAZADOR REVERSIBLE Retraer Placa frontal Se retrae la 2placa placa frontal 2 totalmente extendida 1 Barra de retención totalmente arriba 1 Barra de retención totalmente abajo Girar de izda. a dcha. para bajar antes, de dcha. a izda. para bajar después Girar de izda. a dcha. para levantar antes, de dcha. a izda. para levantar después PP0333.eps SHEET-SAV™ 2 Se retrae la placa frontal 1 Barra de retención totalmente abajo Girar de izda. a dcha. para bajar antes, de dcha. a izda. para bajar después frontal 2 Placa totalmente extendida 1 Barra de retención totalmente arriba Girar de izda. a dcha. para levantar antes, de dcha. a izda. para levantar después PP0332.eps 684948-R5 ES M ANTENIMIENTO PERIÓDICO ADVERTENCIA: Una vez completados los procedimientos de mantenimiento, pruebe el accesorio en cinco ciclos completos. Primero pruébelo vacío, y después con una carga, a fin de asegurarse de que el accesorio funciona correctamente antes de volver a utilizarlo. Placa frontal Cilindros de desplazador reversible Bastidor Mantenimiento a las 100 horas Cada vez que la carretilla elevadora reciba servicio técnico, o cada 100 horas de funcionamiento, según lo que se produzca antes, realice el siguiente mantenimiento en el accesorio: • Observe si faltan tornillos, o si están flojos, si las mangueras están gastadas o deterioradas, o si hay fugas hidráulicas. Cilindros del retenedor • Inspeccione si hay desgaste en los rodillos de la placa frontal y el bastidor. Los rodillos funcionan sin lubricación. Si es necesario, utilice grasa Dubois FGG-2 de industria alimentaria (ref. de Cascade 669306). Mantenimiento a las 500 horas Al cabo de cada 500 horas de funcionamiento, además del mantenimiento a las 100 horas, realice el siguiente procedimiento: PP0892.eps Mordaza de retención Pletinas Barra de retención • Inspeccione todos los casquillos de punto de pivote y los pasadores por si tienen un desgaste excesivo y reemplácelos si es necesario. Consulte el manual de servicio técnico 686455. • Apriete los tornillos de capuchón de retención del pasador de pivote del brazo hasta 10 pies/lbs. (13 Nm). • Apriete los tornillos de capuchón del conjunto del retenedor (si está equipado) hasta120 pies/lbs. (165 Nm). • Apriete los tornillos de capuchón del montaje de la pletina hasta 40 pies/lbs. (60 Nm). Mecanismo de articulación Rodamientos de rodillos de la placa frontal (2) Pasadores de pivote del mecanismo, casquillos ADVERTENCIA: Los tornillos de capuchón de la pletina se deben apretar periódicamente para evitar daños al equipo y lesiones personales. Rodamientos de rodillos del bastidor (2) Pasadores de pivote del cilindro, retenedores Acumulador • Compruebe que la separación máxima entre los ganchos de montaje inferiores y la barra del tablero de la carretilla es de 3,2 mm (1/8 pulg). Consulte el paso 5 de este manual si son necesarios ajustes. • Compruebe que la separación máxima entre los tornillos fijadores de los ganchos superiores y la barra del tablero de la carretilla es de 1,6 mm (1/16 pulg). Consulte el paso 6 de este manual si son necesarios ajustes. Gancho superior Tornillos fijadores • Apriete los tornillos de capuchón de los ganchos inferiores hasta 60 pies/lbs. (80 Nm). Mantenimiento a las 1.000 horas Tornillos de capuchón de montaje de la pletina PP0895.eps Tornillos de capuchón del gancho de montaje inferior Al cabo de cada 1.000 horas de funcionamiento, además del mantenimiento a las 100 y las 500 horas, realice el siguiente procedimiento: • Compruebe la precarga del acumulador y ajústelo según la presión de descarga de la carretilla si es necesario. Utilice el kit cargador 228235 y consulte la guía del usuario del acumulador 227196 para ver los procedimientos. 10 684948-R5 ES Vacío Do you have questions you need answered right now? Call your nearest Cascade Service Department. Visit us online at www.cascorp.com Zijn er vragen waarop u direct een antwoord nodig hebt? Neem dan contact op met uwdichtstbijzijnde serviceafdeling van Cascade. Of ga naar www.cascorp.com Haben Sie Fragen, für die Sie sofort eine Antwort benötigen? Wenden Sie sich anIhren nächsten Cascade-Kundendienst. Besuchen Sie uns online: www.cascorp.com En cas de questions urgentes, contacter leservice d’entretien Cascade le plus proche. Visiter le site Web www.cascorp.com. Per domande urgenti contattare Departamento de Servicio de Cascade más cercano. Visitate il nostro sito all’indirizzo www.cascorp.com ¿Tiene alguna consulta que deba ser respondida de inmediato? Llame por teléfono al servicio técnico de Cascade más cercano. Visítenos en www.cascorp.com AMERICAS Cascade Corporation U.S. Headquarters 2201 NE 201st Fairview, OR 97024-9718 Tel: 800-CASCADE (227-2233) Fax: 888-329-8207 Cascade do Brasil Rua João Guerra, 134 Macuco, Santos - SP Brasil 11015-130 Tel: 55-13-2105-8800 Fax: 55-13-2105-8899 Cascade Canada Inc. 5570 Timberlea Blvd. Mississauga, Ontario Canada L4W-4M6 Tel: 905-629-7777 Fax: 905-629-7785 EUROPE-AFRICA Cascade Italia S.R.L. European Headquarters Via Dell’Artigianato 1 37030 Vago di Lavagno (VR) Italy Tel: 39-045-8989111 Fax: 39-045-8989160 Cascade (Africa) Pty. Ltd. PO Box 625, Isando 1600 60A Steel Road Sparton, Kempton Park South Africa Tel: 27-11-975-9240 Fax: 27-11-394-1147 ASIA-PACIFIC Cascade Japan Ltd. 2-23, 2-Chome, Kukuchi Nishimachi Amagasaki, Hyogo Japan, 661-0978 Tel: 81-6-6420-9771 Fax: 81-6-6420-9777 Cascade Korea 121B 9L Namdong Ind. Complex, 691-8 Gojan-Dong Namdong-Ku Inchon, Korea Tel: +82-32-821-2051 Fax: +82-32-821-2055 Cascade-Xiamen No. 668 Yangguang Rd. Xinyang Industrial Zone Haicang, Xiamen City Fujian Province P.R. China 361026 Tel: 86-592-651-2500 Fax: 86-592-651-2571 Cascade Australia Pty. Ltd. 1445 Ipswich Road Rocklea, QLD 4107 Australia Tel: 1-800-227-223 Fax: +61 7 3373-7333 Cascade New Zealand 15 Ra Ora Drive East Tamaki, Auckland New Zealand Tel: +64-9-273-9136 Fax: +64-9-273-9137 Sunstream Industries Pte. Ltd. 18 Tuas South Street 5 Singapore 637796 Tel: +65-6795-7555 Fax: +65-6863-1368 Cascade India Material Handling Private Limited No 34, Global Trade Centre 1/1 Rambaugh Colony Lal Bahadur Shastri Road, Navi Peth, Pune 411 030 (Maharashtra) India Phone: +91 020 2432 5490 Fax: +91 020 2433 0881 c Cascade Corporation 2004 4-2004 Nº 684948-R5_EU6