De Paulis-Manfredi Costruzione di Macchine SOLUZIONE ESERCIZI CAPITOLO 3 1. Il pezzo rappresentato nella seguente gura è costruito per fusione in ghisa. Disegnare una possibile soluzione alternativa ottenuta per saldatura in acciaio. Soluzione L'obiettivo consiste nel realizzare un pezzo che sia capace di assolvere le stesse funzioni, tra cui quella di essere compatibile con le stesse interfacce. Se ci si limita banalmente a riprodurre la geometria della fusione in ghisa, sono necessari numerosi sub-particolari, da posizionare correttamente l'uno rispetto all'altro in uno scalo di montaggio relativamente complesso, e da unire - dapprima provvisoriamente e quindi in modo denitivo - mediante saldature (vedi g. seguente). E' perciò consigliabile procedere ad un dise- gno radicalmente modicato del pezzo, in modo da adattarlo alle esigenze di una diversa tecnologia ed anche per sfruttare le caratteristiche meccaniche del nuovo materiale. Poichè la costruzione per fusione presuppone una serie non troppo piccola, si possono scegliere tecnologie adatte alla costruzioni in piccola-media serie in acciaio. 2 Grazie alla maggiore rigidezza e resistenza dell'acciaio si possono ridurre gli spessori. Sfruttando la duttilità dell'acciaio si può ridurre il numero di subparicolari realizzando l'elemento principale mediante semplici piegature (vedi g. seguente). La necessaria rigidezza si ottiene saldando all'elemento principale un secondo elemento piano di lamiera di forma trapezoidale in pianta. Un terzo elemento, piegato opportunamente a partire dalla lamiera oppure ricavato tagliandolo da una barra d'acciaio laminato, tralato o prolato di adatta sezione, costituisce uno dei piedi di supporto, da collegare al basamento. Seguono lavorazioni meccaniche analoghe a quelle richieste dal getto in ghisa. 2. Modicare il disegno del getto in gura, in modo da evitare i difetti ivi indicati, in modo amplicato. Soluzione Il getto in gura ha cavità interne separate, per ottenere le quali sono necessarie due anime, una delle quali sostenuta a sbalzo dalla forma. Durante la colata, il metallo fuso esercita pressioni ed azioni di attrito uido sulle pareti della forma e sulle anime. Nella fonderia in terra le forze idrostatiche, che sono facilmente individuabili grazie al principio di Archimede, di regola prevalgono su quelle di peso proprio dell'anima, tendendo a farla galleggiare. Le anime - che entro una certa misura possono essere irrigidite con vari accorgimenti - devono perciò essere adeguatamente vincolate. Si deve evitare, se possibile, di montare le anime a sbalzo, come nella gura precedente, oppure vincolate tramite altre anime a loro volta mal sostenute o deformabili. Modicando il disegno del getto, come è indicato nelle gure che seguono, 3 si può ridurre fortemente la dierenza di spessore creata dallo spostamento dell'anima a sbalzo della soluzione originaria. La singola anima, piuttosto rigida, che crea le cavità interne è abbastanza facile da formare con una semplice cassa d'anima divisa in due parti simmetriche ed è ben sostenuta dalle tre portate d'anima complanari. Se però non fosse lecito mettere in comunicazione le due cavità interne, occorre procedere ad un'ulteriore modica, quale l'inserimento di un tappo non necessariamente metallico - opportunamente sigillato in corrispondenza del fondo della cavità principale. 3. L'elemento in lamiera in gura è tranciato da un nastro. Modicare il disegno in modo da mantenere la funzionalità e ridurre gli sfridi. Soluzione Sarà suciente modicare il contorno dell'elemento come è mostrato nella gura, per eliminare gli sfridi ed anche irrobustire il pezzo senza un consumo maggiore di materiale. 4. Elencare le cause di disomogeneità nelle saldature e nei getti di fonderia metallici. Nel caso delle saldature, si possono fare le seguenti distinzioni. 4 • Zona fusa, dove è il materiale ha raggiunto lo stato liquido durante la saldatura. La composizione di questa zona dipende sia da quella del materiale base sia da quello del metallo d'apporto. Poichè la zona fusa è inizialmente circondata da più ampi volumi di materiale metallico freddo che asporta facilmente il calore - salvo l'uso di tecniche di preriscaldo - il materiale della zona fusa assume una microstruttura simile a quella dei getti ottenuti con forme metalliche. In questa zona possono presentarsi disomogeneità assimilabili a difetti quali porosità, fessure indotte da condizioni di fragilità a caldo unitamente a coazioni di ritiro (es.: cricche a caldo degli acciai con eccessivo tenore di zolfo) oppure impurezze inglobate nel metallo liquido (es.: a dierenza di quelli di ferro, gli ossidi di alluminio sono relativamente pesanti e tendono ad aondare nella lega leggera fusa). • Zona termicamente alterata (ZTA, Heat Aected Zone HAZ), dove il materiale base ha subito una sorta di trattamento termico involontario e dierente da punto a punto in termini di temperatura raggiunta e di velocità di rareddamento. Ciò determina variazioni delle proprietà 5 meccaniche locali ed in vari casi una maggiore fragilità. Le varie tecniche di saldatura tendono a creare un ambiente protettivo attorno della zona fusa e della zona termicamente alterata (es.: con gas inerte o semi inerte), ma se ciò non avviene o avviene imperfettamente si possono avere alterazioni metallurgiche, quale l'assorbimento di idrogeno atomico creato dalla dissociazione del vapore acqueo, capaci di dare origine a difettosità (es.: cricche a freddo). • Zona del metallo base, che non ha subito alcuna alterazione, ma la cui microstruttura è di regola dierente da quella della adiacente zona termicamente alterata. Nel caso della fonderia, vi è una intrinseca disomogeneità nei materiali quali la ghisa, ricca di noduli di grate di varia forma. Si manifestano disomo- geneità della microstruttura e quindi delle proprietà meccaniche locali per eetto delle dierenze nella velocità di rareddamento da punto a punto. Ad esempio: creazione di strati superciali duri ma fragili costituiti da ghisa bianca (Fe3 C) se la velocità di rareddamento è molto elevata. Altre cause di disomogeneità sono le impurezze trascinate dal metallo uido durante il riempimento della forma, le porosità dovute allo sviluppo di gas, le fessurazioni prodotte da coazioni di ritiro, le cavità di ritiro in zone relativamente massicce. Queste possono infatti rimanere allo stato uido dopo la solidicazione di altre parti del getto, restando così isolate dalle fonti di alimentazione del getto (es.: materozze). 5. Esaminare i due seguenti disegni del dettaglio di un getto fuso in una forma metallica, dal punto di vista delle coazioni che nascono durante la solidicazione ed il ritiro ed indicare la soluzione preferibile. Soluzione Il disegno di sinistra prevede di realizzare una forcella unita al corpo principale del pezzo da un diaframma. Già per questo motivo si potrebbe avere la solidicazione del diaframma prima che sia solidicata la forcella con creazione di cavità di ritiro. Infatti, durante la solidicazione del getto si ha una sensibile variazione di volume (nelle leghe leggere di Alluminio, compatibili 6 con fonderia in forme metalliche, il ritiro è dell'ordine del 15%). A prescindere da questa possibile difettosità, il ritiro del diaframma è otacolato, se non impedito del tutto, dalla forma metallica che ospita la forcella. Ciò dà origine a coazioni di trazione nel diaframma, a diciltà nell'estrazione del pezzo dalla forma ed a successiva distorsione della geometria del pezzo. Adottando la soluzione di destra la funzione assegnata alla forcella è assolta meglio data la maggiore rigidezza che si ottiene. Dal punto di vista tec- nologico l'alimentazione delle varie parti del getto è migliore e, non essendo impedito il ritiro, non si creano coazioni signicative durante la solidicazione ed il rareddamento (vedi gura seguente). 6. Un albero di diametro C1 dalla barra al costo costo si deve a costi utensili speciali, il D1 e lunghezza in lotti di una tantum 30% n1 L1 = 5 D1 è costruito per lavorazione esemplari. E' noto che il 10% di questo per la realizzazione di attrezzature e per dipende dal materiale il 20% si deve a trattamenti termici ed il resto alle lavorazioni di tornitura e di rettica. Stabilire il costo di fabbricazione orientativo di un albero geometricamente simile, con diametro di poco dierente D2 , da realizzare in un minor numero n2 utilizzando le stesse attrezzature e gli stessi utensili speciali. Dati: C1 = 100; n1 =1000; D2 = 100; n2 esemplari, D1 = 80; = 500. Soluzione Detto Co1 il costo complessivo delle attrezzature e degli utensili speciali, in base ai dati del problema risulta che l'aliquota del costo unitario dovuto alle attrezzature è: Ca1 = 0, 1 C1 = Co1 /n1 . Pertanto: Co1 = 0, 1 C1 n1 . Se le stesse attrezzature e gli stessi utensili speciali si possono riutilizzare dopo che il loro costo è già stato ammortizzato nel corso della precedente produzione degli alberi di diametro sarebbe alcun costo una tantum D1 , per gli alberi di diametro D2 non vi da considerare, ma solo quello dei materiali, dei trattamenti termici e delle lavorazioni. In altre parole: Ca2 = 0. In alternativa si può ripartire il costo delle attrezzature sull'intera produzione dei due tipi di albero. In questo caso sarebbe, per entrambe le produzioni: Ca0 = Co1 /(n1 + n2 ) = 0, 1 C1 n1 /(n1 + n2 ). I costi del materiale saranno proporzionali ai volumi, pertanto: Cm2 /Cm1 = 7 (L2 π D22 /4)/(L1 π D12 /4) = D23 /D13 0, 3 C1 (D2 /D1 )3 . con Cm1 = 0, 3 C1 . Pertanto: Cm2 = Analogamente, poichè il costo unitario dei trattamenti termici è all'incirca proporzionale al volume: Ct2 = 0, 2 C1 (D2 /D1 )3 . Per le lavorazioni mec- caniche si può assumere in prima approssimazione una proporzionalità alla Cl2 = 0, 4 C1 (D2 /D1 )2 . 0 0 Pertanto, adottando l'ipotesi alternativa: C2 = Ca + Cm2 + Ct2 + Cl2 . 0 Sostituendo i valori assegnati, si trova: Ca = 6,7 ; Cm2 = 58,6 ; Ct2 = 39 ; 0 Cl2 = 62,5 ; C2 = 166,8. In questa ipotesi occorre rivedere i costi dell'albero di diametro D1 , dato che l'aliquota dei costi attribuibili alle attrezzature si 0 riduce da 10 a 6,7; si ottiene C1 = 97. supercie dei pezzi per cui: Se invece si assume che i costi per attrezzature siano completamente ammortizzati nel corso della produzione degli alberi di diametro invece: C1 = 100, come detto sopra, e C2 D1 si avrebbe = 160. Come si nota, la quanticazione dei costi dipende anche da decisioni, spesso soggettive, circa l'attribuzione delle voci di spesa. 7. Consultando un testo di Tecnologia meccanica, ordinare in ordine di crescente complessità le seguenti forme di superci, discutendo le dicoltà delle relative lavorazioni alle Macchine Utensili: cilindrica interna (da forare, da alesare), supercie sferica esterna, supercie piana, più superci cilindriche interne con assi perpendicolari tra loro, superci conica esterna, elicoidale esterna, cilindrica esterna, conica interna. Soluzione Una plausibile classicazione delle forme delle superci suddette, in ordine di crescente complessità di lavorazione, è la seguente: (a) cilindrica esterna: lavorazione al tornio tra le punte, oppure a sbalzo sul mandrino; (b) piana: tornio (sfacciatura), fresatrice o altre macchine utensili (es.: centri di lavorazione a più assi). (c) cilindrica interna da forare: tornio, trapano e altre M.U. (d) conica esterna: tornio e alcune altre M.U. (e) cilindrica interna da alesare: trapano (se di piccole dimensioni), alesatrice o altre M.U. (f ) elicoidale esterna: tornio, fresatrice, altre M.U. (g) sferica esterna: tornio con utensile speciale o a CN, altre M.U. (h) più superci cilindriche con assi perpendicolari: alesatrice, altre M.U. 8. Considerando un telaio per bicicletta in materiale composito, indicare gli elementi metallici che devono essere permanentemente uniti al telaio ed indicare le soluzioni adottate dai principali costruttori (vedi informazioni in Rete). Soluzione 8 Elementi metallici sono presenti nel supporto dei pedali (il cosiddetto movimento) e nell'articolazione dello sterzo. In entrambi i casi vi si trovano cuscinetti, di regola del tipo a rotolamento. Realizzando in materiale composito tutto il telaio, si può riprodurre la congurazione della costruzione in tubi metallici (costruzione tube and lug ) ado- perando tubi costituiti da più strati di bre opportunamente orientate (vedi cap.4) ed inglobando le parti metalliche (es.: cannotto contenente i cuscinetti della pedaliera); le unioni si ottengono con opportuni avvolgimenti di bre preimpregnate di resina. La polimerizzazione a caldo della resina che ingloba le bre determina l'unione della varie parti. monocoque ) del telaio, si depongono più strati di Nella costruzione a guscio ( tube and lug ): Telaio in composito con aste tubolari ( sezione del nodo inferiore. Il cannotto metallico della pedaliera è unito ai tubi di materiale composito sia tramite l'avvolgimento di bre sia tramite un foro, nel quale penetra la resina (la macchia scura al centro del cannotto), contribuendo all'unione tra le parti. bre in forma di tele preimpregnate di resina in opportune forme. Si fanno aderire le tele alla forma insuandovi aria in pressione, sia prima che durante la polimerizzazione a caldo. La forma del guscio è progettata in modo tale da vincolare i cannotti della pedaliera e dello sterzo, per mezzo di unioni meccaniche o facendole inglobare nel materiale composito durante la polimerizzazione. 9. Considerando un comune scooter con carrozzeria in plastica, elencare le famiglie dei materiali di cui le principali parti sono costituite ed individuare quelli più idonei ad un riciclo completo. Soluzione Per questo tipo di motoveicolo si possono distinguere i seguenti componenti principali: • telaio, cavalletto, sterzo: costruiti per lo più in tubi o parti di lamiera tranciata e piegata in acciaio saldabile a medio-basso tenore di carbonio 9 Telaio in composito monocoque. Dettaglio di un nodo. oppure in lega leggera di alluminio; riciclabili previo smontaggio. • motore e trasmissione: leghe leggere di Al da pressofusione (es.: carcasse, testata), ghisa (es.: cilindro alettato), acciai da bonica (alberi, organi di trasmissione), da cementazione o da nitrurazione, (albero a camme, ingranaggi), lega di Ni (valvola di scarico), rame (avvolgimenti, conduttori), materiali polimerici rinforzati (ventole, involucri, ecc.) od elastomerici (soetti, ecc.) e materiali compositi (cinghia), lubricante: in gran parte sono materiali riciclabili dopo un ampio smontaggio ed una accurata separazione. • carrozzeria esterna: scudi, ancate, sella: materiali polimerici rinforzati (ABS, PP, PVC) o in forma di espanso cedevole (poliuretano) più parti di acciaio (serrature, viteria): riciclabili ma spesso in forme degradate, adatte ad impieghi secondari, previo smontaggio e separazione. • freni, ruote, pneumatici: ghisa (pinze freno), acciaio, gomma, materiale da guarnizione, olio idraulico: come sopra. Nelle gure seguenti sono rappresentati in vista esplosa molti - ma non tutti - i componenti di un motorscooter e sono indicati i tipi di materiale comunemente adoperati in questo tipo di costruzione. Orientativamente, l'acciaio è presente per il 50% in peso, quando il telaio è costruito con elementi di tubo e di lamiera in acciaio. Le leghe di alluminio rappresentano allora circa il 15% del peso, il materiale delle parti elettriche (avvolgimenti, cablaggi, batteria) circa il 5%. Il resto è costituito da materiale polimerico strutturale o espanso, da gomme ed elastomeri e da materiale vario da guarnizione. Tende a diondersi, sull'esempio delle costruzioni automobilistiche, l'uso di advanced high-strength steels, AHSS) quali gli acciai a medio-alta resistenza ( acciai microlegati, trattabili termicamente durante lo stampaggio di parti di carrozzeria in lamiera. Questi acciai, anche grazie al bassissimo tenore di elementi di lega, soddisfano meglio i requisiti di rispetto dell'ambiente. 10 La percentuale rappresentata dai materiali non metallici tende ad aumentare nelle costruzioni più recenti. 11

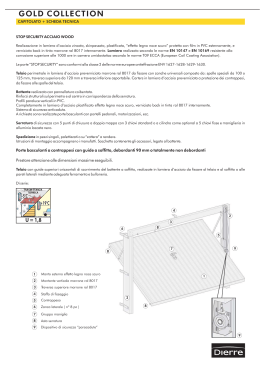

Scaricare