UNIVERSITA’ DEGLI STUDI

DI CASSINO

FACOLTA’ DI INGEGNERIA

DOTTORATO DI RICERCA IN INGEGNERIA CIVILE E MECCANICA

XIX CICLO

CARATTERIZZAZIONE

MICROSTRUTTURALE E

COMPORTAMENTO MECCANICO

DELLE GHISE SFEROIDALI

CANDIDATA

Ornella Di Bartolomeo

a.a. 2005-2006

UNIVERSITA’ DEGLI STUDI

DI CASSINO

FACOLTA’ DI INGEGNERIA

DOTTORATO DI RICERCA IN INGEGNERIA CIVILE E MECCANICA

XIX CICLO

CARATTERIZZAZIONE

MICROSTRUTTURALE E

COMPORTAMENTO MECCANICO

DELLE GHISE SFEROIDALI

COORDINATORE

TUTORE

Chiar.mo Prof.

Chiar.mo Prof.

Elio Sacco

Francesco Iacoviello

CANDIDATA

Ornella Di Bartolomeo

a.a. 2005-2006

Indice

INDICE

Pag. 1

INDICE

INTRODUZIONE

5

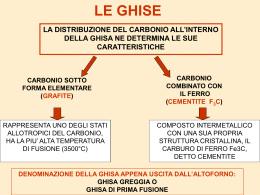

CAPITOLO I: LE GHISE

7

1.1 Definizione

7

1.2 Proprietà

8

1.3 Struttura della ghisa

9

1.3.1 Velocità di raffreddamento

10

1.3.2 Influenza degli elementi di lega

11

1.4 Caratterizzazione della microstruttura delle ghise

12

1.5 Classificazione delle ghise

12

1.6 Ghisa sferoidale: generalità

12

1.6.1 Influenza degli elementi di lega

13

1.6.2 Formazione degli sferoidi

14

1.6.3 Confronto tra una ghisa grigia ed una ghisa sferoidale

14

1.7 Produzione e controlli metallurgici

15

1.8 Distribuzione e forma della grafite

15

1.9 Proprietà meccaniche

16

1.9.1 Effetti sulle proprietà meccaniche

16

1.9.2 Effetto della composizione

16

1.9.3 Effetto della forma della grafite: resistenza a fatica

17

1.9.4 Trattamenti termici

17

1.9.5 Applicazione ed impieghi

20

CAPITOLO II: LE GHISE SFEROIDALI

21

2.1 Introduzione

21

2.2 Ghise sferoidali e principali proprietà meccaniche

21

2.3 Processo produttivo in fonderia

27

2.3.1 Fusione della ghisa sferoidale di base e trattamento del

28

metallo

2.3.1.1 Fusione in cubilotto

29

2.3.1.2 Fusione elettrica

31

1

Indice

2.3.1.3 Preparazione del metallo di base

35

2.3.1.4 Trattamento sferoidizzante: metodi

37

2.3.2 Tecniche di formatura

40

2.3.2.1 La formatura transitoria

42

2.3.2.2 La formatura con forme permanenti

45

2.3.3 La fase di colata

45

2.3.4 Trattamenti di finitura

46

2.3.5 Trattamenti termici

46

2.4 Controllo di qualità della ghisa sferoidale

CAPITOLO III: RETI NEURALI

47

48

3.1 Introduzione

48

3.2 Modello di neurone

49

3.3 Architettura rete neurale

50

3.4 Diversi tipi di apprendimento

51

3.4.1 Apprendimento supervisionato

51

3.4.2 Apprendimento non supervisionato

51

3.5 Architettura delle diverse reti neurali

3.5.1 Reti MLP

52

52

3.5.1.2 Algoritmo di addestramento back-propagation

53

3.5.1.3 Varianti dell’algoritmo di back-propagation

57

3.5.1.3.1 Aggiunta del termine “momentum”

58

3.5.1.3.2 Learning rate variabile

58

3.5.1.3.3 Resilient Backpropagation

59

3.5.1.3.4 Algoritmo di Newton

60

3.5.1.3.5 Metodo Montecarlo

61

3.5.1.3.6 Intervento sul solo training-set

61

3.5.2 Reti Radial Basis Function (RBF)

61

3.5.3 Reti Self-Organizing

63

3.5.3.1 Reti Competitive (CN)

63

3.5.3.2 Reti SOM (Self-Organizing Maps)

65

3.5.3 Reti Learning Vector Quantization (LVQ)

66

3.5.3.1 Regola di addestramento LVQ

67

3.5.3.2 Reti Ricorrenti (RN = Recurrent Network)

67

3.5.3.4 Reti di Hopfield

69

2

Indice

3.5.4 Reti ricorrenti per modellare i sistemi dinamici

3.6 Commenti

CAPITOLO IV: RESISTENZA A FATICA

69

75

79

4.1 Nozioni introduttive

79

4.2 Criteri di progettazione e valori caratteristici utilizzati nella fatica

82

4.3 Diagramma di Wohler

83

4.4 Introduzione alla meccanica della frattura

85

4.4.1 Cenni di meccanica della frattura

86

4.4.2 Effetto di chiusura

87

4.4.3 Modelli di propagazione di cricche di fatica

88

4.4.4 Modello di Paris

89

4.4.5 Meccanica della frattura e fenomeni di fatica

90

4.4.6 Apparato di prova

91

CAPITOLO V: MATERIALI: GHISE SFEROIDALI

94

INVESTIGATE

5.1 Composizioni chimiche e trattamenti termici

94

5.2 Microstrutture

96

CAPITOLO VI: METODOLOGIE SPERIMENTALI

6.1 Determinazione dei parametri morfologici di interesse nelle ghise

100

100

sferoidali

6.1.1 Analisi metallografia: applicazioni reti neurali

101

6.1.2 Reti neurali: struttura locale dell’immagine e alfabeto di

103

addestramento della rete.

6.1.3 Analisi metallografia: segmentazione mediante contorni

105

attivi.

6.1.3.1 Procedura sperimentale

108

6.2 Avanzamento della cricca di fatica in aria: procedura di prova

110

6.3 Analisi delle superfici di frattura

110

6.3.1 Metodi di analisi al SEM e al LOM

110

6.3.2 Ricostruzione tridimensionale dei profili di frattura

111

6.4 Procedura di osservazione al SEM di prove di trazione

117

6.5 Appendice

120

CAPITOLO VII: RISULTATI ED ANALISI

7.1 Impiego delle reti neurali e della segmentazione mediante

122

122

3

Indice

contorni attivi nell’identificazione dei parametri morfologici di

interesse nelle ghise sferoidali

7.1.1 Applicazione della procedura di segmentazione mediante

125

contorni attivi: risultati

7.2 Risultati di fatica ottenuti per una ghisa sferoidale ferritica

129

7.3 Risultati di fatica ottenuti per una ghisa sferoidale perlitica

132

7.4 Risultati di fatica ottenuti per una ghisa sferoidale ferrito-

134

perlitica

7.5 Risultati di fatica ottenuti per una ghisa sferoidale a matrice

137

prevalentemente ferritica

7.6 Risultati di fatica ottenuti per una ghisa sferoidale austemperata

139

7.7 L’influenza del rapporto di carico sulla resistenza alla

142

propagazione della cricca di fatica in una ghisa sferoidale ferritoperlitica mediante sperimentazione e reti neurali artificiali

7.8 Ricostruzione tridimensionale dei profili di frattura

147

7.9 Risultati delle prove di trazione effettuate con osservazione al

151

SEM: in ghisa sferoidale a matrice completamente ferritica

7.10 Risultati delle prove di trazione effettuate con osservazione al

154

SEM: in ghisa sferoidale a matrice perlitica

7.11 Risultati delle prove di trazione effettuate con osservazione al

156

SEM: in ghisa sferoidale a matrice ferrito-perlitica

7.12 Risultati delle prove di trazione effettuate con osservazione al

158

SEM: in ghisa sferoidale a matrice prevalentemente ferritica

161

CAPITOLO VIII: CONFRONTI E COMMENTI

8.1 Confronto del comportamento a fatica delle ghise sferoidali

161

ferritiche, perlitiche e ferrito-perlitiche

8.2

Confronto

del

comportamento

a

fatica

delle

ghise

166

sferoidaliaustemperate ripetto alle ghise sferoidali ferritiche,

perlitiche e ferrito-perlitiche

8.3 Confronto dei meccanismi di danneggiamento nelle ghise

168

sferoidali investigate

CONCLUSIONI

173

BIBLIOGRAFIA

176

4

Introduzione

INTRODUZIONE

Le ghise sferoidali sono le leghe ferrose più utilizzate dopo gli acciai. Queste costituiscono

una famiglia di ghise piuttosto versatile caratterizzata da un ampio intervallo di proprietà

meccaniche che possono essere ottenute mediante il controllo della microstruttura e degli

sferoidi. Il controllo della microstruttura della matrice è ottenuto mediante sia il controllo

della composizione chimica che del processo di produzione. Le ghise sferoidali presentano

caratteristiche meccaniche simili all’acciaio con il vantaggio di avere una bassa

temperatura di fusione e una colabilità tale da consentire la realizzazione di getti anche di

forma molto complicata e spessore sottile. In funzione della microstruttura si può ottenere

un’ampia varietà delle combinazioni delle possibili proprietà meccaniche.

Per quanto riguarda il comportamento alla frattura, la caratteristica fondamentale di queste

ghise è la presenza della grafite sotto forma di noduli che, grazie alla loro morfologia,

possono agire come “crack arresters”. Ovviamente tale risultato viene ottenuto solo nel

caso di una buona nodularizzazione della grafite medesima. Una sua degenerazione può

altresì implicare un indebolimento della matrice metallica, con gli elementi di grafite che

non agiscono più come “crack arresters”, ma, piuttosto, possono generare cricche

secondarie. Le caratteristiche geometriche dei noduli sono analizzate in campo industriale

secondo la normativa ASTM o normative analoghe: le procedure proposte essenzialmente

consistono in un’analisi semi-quantitativa della dimensione, grado di nodularizzazione e

distribuzione degli sferoidi di grafite, in cui l’esperienza e la sensibilità dell’operatore

svolgono un ruolo importante. Attualmente, grazie al supporto di tecniche software di

elaborazione delle immagini, sono state implementate diverse procedure in grado di

ottenere da una determinata immagine numerosi parametri, di effettuare misurazioni e di

eseguire calcoli statistici su un gran numero di osservazioni, applicando le procedure

proprie della metallografia quantitativa, che impongono comunque per ogni immagine una

segmentazione a soglia che seppur molto semplice ed efficiente, è tuttavia euristica nella

scelta dei valori e richiede comunque l’intervento dell’esperto per l’analisi d’immagine.

In questo lavoro di tesi, sono state considerate delle ghise con matrice ferritica, ferritoperlitica e perlitica, ampiamente utilizzate in campo automobilistico e nella autotrazione

(supporti motore, alberi motore, corpi pompa, ecc.). Inoltre sono state considerate due

ghise sferoidali austemperate (ADI), caratterizzate da valori di resistenza a trazione,

5

Introduzione

duttilità, tenacità, resistenza a fatica ed all’usura molto più elevate rispetto alle altre ghise

sferoidali.

Gli obiettivi di questo lavoro di tesi sono stati:

•

l’individuazione automatica degli elementi metallografici, utili alla valutazione

delle caratteristiche meccaniche delle ghise sferoidali in esame attraverso l’utilizzo

delle reti neurali per la determinazione dei parametri morfologici di interesse e

l’utilizzo di più sofisticate tecniche di segmentazione (mediante contorni attivi) in

grado di quantificare la distribuzione della matrice metallica delle ghise sferoidali

(percentuale di ferrite e perlite);

• l’analisi dell’influenza della degenerazione degli sferoidi di grafite sul meccanismo

di propagazione delle cricche di fatica nelle quattro differenti famiglie di ghise

sferoidali;

• l’analisi dell’influenza della microstruttura delle differenti ghise sferoidali sulla

resistenza alla propagazione delle cricche di fatica confrontando i meccanismi di

danneggiamento, anche attraverso analisi tridimensionali dei profili di frattura ed

analisi SEM.

6

Le ghise

CAPITOLO I

LE GHISE

1.1 DEFINIZIONE

Le strutture di equilibrio delle leghe ferro-carbonio, come l’acciaio e la ghisa, sono

rappresentate dal diagramma di stato Fe-C. Dal momento che in condizioni normali il ferro

e il carbonio sono combinati sotto forma di cementite (Fe3C), il diagramma utilizzato è il

diagramma ferro-cementite (figura 1). La cementite è caratterizzata da un contenuto

stechiometrico del carbonio pari al 6.69% in peso.

T(°C)

1538°

δ

1500

δ+L

1495°

Liquido

δ+γ

1400

1394°

1300

L+γ

L+Fe3C

1200

1154°

γ

1100

1148°

1000

γ+Fe3C

912°

900

800

α+γ

700

α

738°

727°

α+ Fe3C

600

0

0.77% 1

2.11%

3

4.30%

5

C(%)

6.69

Figura 1: Diagrammi Fe-Fe3C(____) ed Fe-C(_ _ _ _).

7

Le ghise

Nel caso di una lega binaria Fe-C, si definisce ghisa una lega con un tenore di carbonio

superiore allo 2.06% (limite di solubilità del C nell’austenite), ovvero con una percentuale

di carbonio maggiore di quella di solubilizzazione nell’austenite. Queste solidificano

formando una matrice ledeburitica, ossia un eutettico formato da austenite e cementite

oppure grafite.

1.2 PROPRIETÀ

Le proprietà meccaniche e fisiche delle ghise sono notevolmente influenzate oltre che dalla

natura delle fasi presenti, anche dalla loro distribuzione e, quindi, dalla microstruttura di

queste leghe [1]. Una di queste fasi è la cementite che tende a decomporsi più o meno

velocemente in funzione della temperatura secondo la reazione:

Fe3C → 3Fe + C ( gr )

(1)

ove il carbonio è sotto forma di grafite .

Per temperature non elevate, la reazione avviene però così lentamente che la cementite

permane tale per ampi intervalli di tempo. Per temperature più elevate, in presenza

soprattutto di particolari elementi di lega (per esempio il Si), si può riscontrare una rapida

grafitizzazione dei carburi di Fe; se la grafitizzazione è completa, il diagramma

d’equilibrio ferro-grafite rappresenta la struttura delle leghe Fe-C. Proprio questo ultimo

diagramma, come è mostrato in figura 1, presenta un andamento analogo a quello Fe-Fe3C

ma con le linee leggermente spostate verso l’alto (tratteggiate). In figura 1 si può ancora

osservare che tanto più elevata è la percentuale di carbonio, tanto più bassa è la

temperatura di fusione, fino ad arrivare ad un tenore di carbonio del 4.30%, in

corrispondenza del quale la temperatura coincide con quella eutettica (1148°C). La bassa

temperatura di fusione infatti rende le ghise molto adatte alla realizzazione di getti. Una

elevata percentuale di carbonio rende le ghise molto dure e fragili e quindi poco adatte ad

essere lavorate per deformazione plastica sia a freddo che a caldo. La lavorabilità alle

macchine utensili dei materiali contenenti grafite è superiore a quella dell’acciaio di eguale

durezza, poiché la presenza di grafite agisce da lubrificante durante il taglio e rende più

facile la frantumazione dei trucioli. E’ possibile osservare inoltre che:

•

al diminuire della temperatura (T<1148°C) la solubilità del carbonio nel ferro

γ diminuisce.

8

Le ghise

•

Al di sotto di 727°C si ha la trasformazione allotropica del ferro γ in ferro α, in cui il

carbonio è praticamente insolubile. Ciò implica la trasformazione dell’austenite (alla

temperatura eutettoidica) in perlite, la quale risulta costituita dal 12% di cementite e

dall’88% di ferrite.

•

A seconda della velocità di raffreddamento durante la trasformazione eutettica , si può

ottenere cementite o grafite:

Liq (4.30%) = A (2.11% C) + Cementite (6.67%C)

oppure

Liq (4.26%) = A (2.08%C) + Grafite.

È importante specificare che dalla reazione espressa dalla (1):

•

La cementite formata a T>1148°C con C>4.3% si dissocia facilmente.

•

La cementite formata a T=1148°C con 2.11%< C < 4.33% si dissocia più lentamente.

•

La cementite formata a 727°C< T < 1148°C con C<2.11% si decompone facilmente.

La presenza comunque di alcuni elementi di lega quali lo zolfo, il silicio, ed il

manganese può modificare la velocità di decomposizione della cementite (il Si, ad

esempio, aumenta la velocità di grafitizzazione).

1.3 STRUTTURA DELLA GHISA

La struttura di una ghisa con un determinato tenore di carbonio può essere modificata:

1. aumentando la velocità di raffreddamento

2. aggiungendo elementi di lega.

1.3.1

Velocità di raffreddamento

L’effetto della velocità di raffreddamento sulla microstruttura delle ghise è illustrato nel

diagramma di figura 2. Aumentando la velocità di raffreddamento diminuisce la tendenza

alla formazione di grafite rispetto a quello di cementite. Ciò consente di modificare la

microstruttura della ghisa e di definire quindi le differenti tipologie quali ghisa bianca,

trotata, grigia etc.

9

Le ghise

Figura 2: Variazione della microstruttura delle ghise in funzione della velocità di

raffreddamento.

1.3.2

Influenza degli elementi di lega

Gli elementi alliganti modificano notevolmente le proprietà di tutte le leghe Fe-C. Essi

agiscono sul tenore di carbonio corrispondente all’eutettico ed, inoltre, influenzano in

modo vario e complesso le varie fasi di solidificazione.

Gli elementi alliganti agiscono sulla microstruttura delle ghise provocando i seguenti

effetti:

•

grafitizzante

•

carburigeno

•

stabilizzante di ferrite, perlite etc

Esaminiamo quali sono questi elementi e i loro specifici effetti.

IL Silicio è l’elemento che influisce maggiormente sulla microstruttura delle ghise. Infatti

dal digramma di figura 3 si può notare come la sua presenza restringe il campo di

esistenza del ferro γ favorendo la formazione del ferro α.

Ιn particolare il Silicio abbassa fortemente la %C dell’eutettico, in accordo con la

relazione:

%C = 4.3 −

Si

3 .2

(2)

All’aumentare del tenore di Silicio diminuisce la quantità di carbonio all’eutettoide,

svolgendo inoltre una forte azione grafitizzante.

10

Le ghise

Ιl Nichel ha anch’esso un effetto grafitizzante, ma è circa quattro volte inferiore a quello

del Silicio.

T(°C)

1500

δ+L

δ

1400

Liquido

1300

L+γ

L+Fe3C

1200

γ

1100

1000

γ+Fe3C

900

α+γ

γ+α+ Fe3C

800

α

700

α+ Fe3C

600

0

1

2

3

4 C(%)

Figura 3: Diagramma Fe-C-Si,con il 2% di Si.

L’Alluminio, il Titanio, lo Zirconio agiscono in modo simile al Silicio.

Il Rame ha durante la solidificazione è un debole effetto grafitizzante e promuove la

formazione di perlite. Il Cromo invece favorisce notevolmente la formazione di carburi e

quindi la sua aggiunta riduce la possibilità di grafitizzazione. Analogo comportamento è

riscontrabile con il Vanadio,il Molibdeno, il Manganese ed il Tungsteno. Il Tellurio

agisce efficacemente da stabilizzante dei carburi; la sua influenza è elevata, tanto che è

sufficiente una piccola quantità percentuale per avere ghisa bianca in luogo di quella

grigia. Un miglioramento notevole delle proprietà della ghisa si osserva con l’aggiunta di

elementi di lega quali Nichel, Cromo e Molibdeno, soprattutto per quello che concerne

una maggiore uniformità e compattezza dei getti, nonché per l’affinamento del grano

cristallino: ciò comporta una maggiore facilità nell’ottenere per tutti gli spessori una

matrice perlitica cui corrispondono migliori proprietà. L’aggiunta di elementi speciali può

rendere inoltre la ghisa :

•

resistente al calore o alla corrosione

•

in grado di sopportare meglio condizioni di usura.

11

Le ghise

1.4 CARATTERIZZAZIONE DELLA MICROSTRUTTURA DELLE GHISE

Sostanzialmente per migliorare le proprietà delle ghise si utilizzano procedimenti atti a

modificare la forma della grafite; nel passare dalla forma “lamellare” a quella “sferoidale”

si ottengono miglioramenti della resistenza della matrice metallica a causa di una notevole

diminuzione dell’effetto di intaglio. La normativa europea [2 relativa alla designazione

della microstruttura della ghisa classifica la grafite presente nelle leghe Fe-C, qualora siano

analizzate al microscopio ottico, secondo:

a) la sua forma

b) la sua distribuzione

c) le sue dimensioni.

1.5 CLASSIFICAZIONE DELLE GHISE

Le ghise possono essere classificate secondo diversi criteri in base all’aspetto della frattura,

ai costituenti microstrutturali o a particolari proprietà; tuttavia il metodo tradizionalmente

utilizzato prevede la suddivisione in cinque gruppi :

-

ghise grigie: dal colore della superficie di frattura poiché presentano grafite libera;

-

ghise bianche: con aspetto della frattura che si differenzia dal precedente in quanto

il carbonio è combinato;

-

ghise malleabili : dalla capacità di deformarsi permanentemente;

-

ghise legata: dalla caratteristica di avere una elevata percentuale degli elementi di

lega per consentire una buona resistenza alla corrosione e al calore;

-

ghise sferoidali: nelle quali la grafite libera è presente sotto forma di noduli.

1.6 GHISE SFEROIDALI: GENERALITÀ

Le ghise sferoidali sono le leghe ferrose più utilizzate dopo la ghisa grigia e l’acciaio. In

esse, attraverso opportuni procedimenti, si ha la formazione di grafite non più in forma

lamellare ma in forma sferoidale (Figura 4a).

Eliminato così il problema dovuto all’indebolimento delle lamelle di grafite (effetto di

intaglio), la ghisa sferoidale presenta un notevole miglioramento di tutte le proprietà

12

Le ghise

meccaniche con l’aggiunta di una: la duttilità. Essa ha pertanto le stesse caratteristiche

meccaniche dell’acciaio, col vantaggio di avere una temperatura di fusione bassa ed una

buona fluidità. Di conseguenza può essere impiegata anche per la produzione di getti

forma complicata.

Di seguito verranno analizzati la composizione chimica ed il meccanismo di formazione

degli sferoidi; per quanto riguarda le proprietà meccaniche e gli impieghi si rimanda più

dettagliatamente al capitolo successivo.

Figura 4a): Immagine al microscopio ottico Figura 4b: Possibili fasi nella crescita di

uno sferoide di grafite secondo la teoria del

di una ghisa sferoidale ferrito-perlitica

“limite di fase”.

(Ingrandimento 100X).

A: gas

B: whisker di grafite

C: fuso

D: austenite

1.6.1 Influenza degli elementi di lega

Possiamo distinguere tre diversi tipi di elementi:

a) Elementi abituali

La composizione chimica di una ghisa sferoidale è:

C=3.3 – 3.8%

Si=1.8 – 2.8%

Mn≤0.6%

P≤0.10%

S≤0.03% .

Lo Zolfo è presente in quantità minima a causa del suo potere antigrafitizzante: una

desolforazione spinta è necessaria anche perché lo zolfo combinandosi con il magnesio

potrebbe neutralizzare l’effetto sferoidizzante del manganese.

b) Elementi da aggiungere per fini specifici

La sferoidizzazione delle particelle di grafite durante il processo di solidificazione

della ghisa è da imputare all’aggiunta in un processo a “step” detto nodulizzazione di una

13

Le ghise

piccola ma definita quantità di Magnesio (0.04 – 0.08%) o Cerio (0.005%) o Calcio,

Litio, Azoto, Bario (anche se questi hanno una minore importanza commerciale).

Nella maggior parte delle applicazioni commerciali sono aggiunti sia il Magnesio, come

principale agente nodulizzante, che il Cerio (in quantità di 20 ppm) principalmente per

ridurre la sensibilità del Magnesio alla presenza del Piombo, Bismuto, Antimonio ,

Titanio e di tutti gli elementi che inibiscono la formazione di grafite sferoidale e che sono

perciò annoverati come elementi nocivi.

1.6.2

Formazione degli sferoidi

Il meccanismo di formazione degli sferoidi non risulta ancora ben chiaro.

Elliot [10] ipotizza che durante la solidificazione avvenga (Figura 4b):

•

formazione di sferoidi di grafite e loro crescita a contatto con il liquido

sottoraffreddato, che nucleano per presenza di bolle gas;

•

formazione di un guscio di austenite attorno agli sferoidi ed ulteriore crescita in

fase solida.

La crescita dello sferoide circondato dall’austenite risulta notevolmente rallentata dalla

bassa diffusività del Carbonio nell’austenite. Malgrado ciò, più della metà della grafite

dello sferoide ha origine a seguito della diffusione del C attraverso l’austenite.

1.6.3

Confronto tra una ghisa sferoidale ed una ghisa grigia

La ghisa contenente grafite nodulare è molto più resistente e più duttile di una ghisa grigia

di simile composizione. Queste proprietà consentono di utilizzare la lega in molte

applicazioni strutturali, non richiedendo prolungati trattamenti termici.

Tipicamente la composizione chimica di una ghisa sferoidale è simile ad una ghisa grigia,

come riportatato nella tabella 1.

Le ghise grigie e le ghise sferoidali sono prodotte utilizzando le medesime materie prime,

ma quelle usate per la ghisa sferoidale sono in genere più pure. Come la ghisa grigia,

quella sferoidale può essere fusa all’arco elettrico o in forni ad induzione; allo stato liquido

presenta una fluidità tale da consentire il suo utilizzo in getti con forme anche molto

complicate.

14

Le ghise

Tabella 1: Composizione % degli elementi tipici per una ghisa grigia e una ghisa

sferoidale.

Elemento

C

Mn

Si

Cr

Ni

Mo

Cu

P

S

Ce

Mg

Ghisa grigia

3,25 − 3,50

0,60 − 0,90

1,80 − 2,30

0,05 − 0,20

0,05 − 0,20

0,05 − 0,10

0,15 − 0,40

0,12 max

0,15 max

−

−

Ghisa sferoidale

3,50 − 3,80

0,30 − 1,00

2,00 − 2,80

0,08 max

0,05 − 0,20

0,01 − 0,10

0,15 − 0,40

0,08 max

0,02 max

0,005 − 0,020

0,03 − 0,05

Il suo ritiro in fase solidificazione assomiglia a quello della ghisa grigia, sebbene la

presenza di noduli di grafite durante il raffreddamento provochi un incremento di volume,

richiedendo pertanto un discreto numero di materozze.

1.7

PRODUZIONE E CONTROLLI METALLURGICI

Nella produzione di ghisa sferoidale sono richiesti molti controlli chimici, meccanici e

metallurgici in modo che siano soddisfatte le specifiche richieste.

Prima di tutto è necessario selezionare nel ciclo di fonderia una materia prima

relativamente pura in modo che non siano presenti elementi residui indesiderati. Carbonio,

Manganese, Silicio, Fosforo e Zolfo devono essere presenti nel tenore richiesto.

Magnesio e Cerio [4], e, certi altri elementi devono essere controllati in modo da ottenere

la forma della grafite desiderata; elementi come Antimonio, Piombo, Titanio, Tellurio,

Bismuto e Zirconio interferiscono con il processo di nodulizzazione e devono essere

eliminati o presenti in tenori comunque molto bassi. Gli elementi quali Cromo, Nickel,

Molibdeno, Vanadio e Boro agiscono come formatori di Carbonio, come stabilizzatori di

perlite o promotori di ferrite, in modo simile a come agiscono nella ghisa grigia [1].

1.8 DISTRIBUZIONE E FORMA DELLA GRAFITE

Ci sono tre tipi di agenti nodulizzanti ognuno dei quali contiene Magnesio : magnesio non

legato, nodulizzatori base nickel e nodulizzatori magnesio ferro-silicio.

15

Le ghise

Il magnesio non legato può essere introdotto nei pori del coke metallurgico oppure, come

generalmente accade, nella lega appena fusa. In quest’ultimo caso si utilizza il metodo del

“contenitore in pressione” (che contiene già la lega fusa), in cui è posto magnesio non

legato; successivamente il contenitore viene ruotato e il Magnesio scorre sulla lega. In

ogni caso esso viene vaporizzato ed i suoi vapori attraversano la lega favorendo la

formazione di grafite sferoidale.

I nodulizzatori base nickel e i ferro-silicei sono aggiunti dopo gli elementi di lega per

promuovere la formazione di un elevato numero di noduli e di microstutture preferenziali.

Quindi agendo esclusivamente sulla forma e distribuzione degli sferoidi si ottiene una

ghisa con buone proprietà senza sottoporla a trattamenti di tipo termico.

1.9 PROPRIETÀ MECCANICHE

La norma UNI EN 1563 [5] definisce la classificazione del getto di ghisa sferoidale in base

alle caratteristiche meccaniche del materiale .

Queste ultime possono essere valutate su provette lavorate di macchina a partire da :

1. Saggi colati separatamente;

2. Saggi costituenti appendici rispetto al getto o al sistema di riempimento della

forma;

3. Saggi ottenuti dal getto.

1.9.1 Effetti sulle proprietà meccaniche

E’ possibile osservare in quale maniera la composizione chimica, la forma della grafite, la

microstruttura ed i trattamenti termici influenzino le proprietà meccaniche dei getti di ghisa

sferoidali (detta anche ghisa duttile).

1.9.2

Effetto della composizione

Gli elementi di maggiore importanza sono quelli che influenzano la struttura della matrice

e la distribuzione dei noduli di grafite.

Il Carbonio caratterizza la fluidità della lega fusa ed influenza la dimensione e il numero

delle particelle di grafite che si formano durante la solidificazione.

16

Le ghise

Il Silicio è un potente agente grafitizzante. Un aumento del suo tenore rispetto al limite,

causa la formazione di strutture che progressivamente presentano un ammontare maggiore

di ferrite. Ciò comporta un aumento della duttilità, ma nel contempo una riduzione della

durezza. Inoltre il Silicio provoca un innalzamento della temperatura media di transizione

della ghisa duttile in corrispondenza di tutti i trattamenti termici. Per esempio, si passa per

una ghisa sferoidale normalizzata da temperatura ambiente ad una temperatura pari a 65°C.

Tra gli elementi di lega comunemente utilizzati per migliorare le proprietà meccaniche

della ghisa sferoidale bisogna ricordare il Manganese, che oltre a stabilizzare la perlite,

aumenta la resistenza a trazione (ma riduce la duttilità ).

Il Nickel è usato per incrementare la resistenza a trazione del getto attraverso la

formazione di perlite fine.

Il Rame può essere usato sia come stabilizzatore di perlite, sia per aumentare la resistenza.

Il Molibdeno può essere aggiunto per stabilizzare la struttura a temperature elevate (

buona resistenza a temperature intorno ai 650°C.

1.9.3

Effetto della forma della grafite: resistenza a fatica

La conversione della grafite dalla forma lamellare a quella nodulare comporta un notevole

miglioramento delle proprietà meccaniche. Infatti:

•

la sezione resistente a parità di volume è maggiore;

•

la sensibilità all’effetto di intaglio è minore che nelle ghise lamellari.

La resistenza a fatica della ghisa sferoidale è superiore a quella di qualsiasi altra ghisa

lamellare sia per l’elevato rapporto di durata (rapporto tra il limite di fatica e il carico di

rottura), che per la bassa sensibilità all’intaglio paragonabile a quella degli acciai (figura

5).

In figura 5 si può osservare il comportamento di due ghise a diversa struttura:

all’aumentare della resistenza a trazione, che provoca un incremento del limite di fatica,

diminuisce il rapporto di durata [6].

17

Le ghise

rapporto

di durata

0.55

matrice ferritica

(dopo ricottura)

0.50

matrice perlitica

(grezzo di colata)

0.45

0.40

0.35

resistenza alla

300 400 500 600 700 800 trazione ⎛⎜ N ⎞⎟

2

⎝ mm ⎠

Figura 5: Relazione tra il rapporto di durata e la resistenza alla trazione per le ghise

sferoidali con la struttura della matrice da completamente ferritica (dopo la ricottura) a

completamente perlitica.

1.9.4

Trattamenti termici

La maggior parte delle ghise sferoidali è utilizzata allo stato grezzo di fusione o tutt’al più

dopo aver subito un trattamento termico di distensione che non ne modifica la struttura [3].

Tuttavia per ottenere caratteristiche meccaniche particolari, esiste una gamma di

trattamenti termici specifici che sono :

•

Trattamento di stabilizzazione: serve ad eliminare le tensioni interne residue che

nascono durante la fase di raffreddamento. Si porta il pezzo a circa 600°C, con velocità

di salita di 500 – 600 °C/h e lo si fa permanere a tale temperatura per 2 – 6 ore. Poi si

fa raffreddare con velocità di 25 – 50 °C/h fino ad arrivare a 100 – 250°C. Si può

vedere dalla figura 6 come la temperatura di stabilizzazione influenzi l’eliminazione

delle sollecitazioni residue alte (A) e basse (B).

•

Trattamento di ricottura: tale trattamento rende i getti capaci di deformazioni plastiche

superiori alle altre ghise. Quindi se si vuole un pezzo che non abbia come priorità la

duttilità ma la resilienza e l’allungamento, allora lo si sottopone a ricottura in modo

che dalla matrice austenitica si abbia una matrice ferritica. Si riscalda il pezzo fino a

920°C e lo si fa permanere a tale temperatura per 2 o 3 ore in modo da avere la

decomposizione della cementite. Poi si raffredda fino a 800°C con velocità di 100°C/h,

successivamente si continua a raffreddare lentamente con velocità di 20°C/h per

impedire la formazione di perlite fino a 650°C.Poi si può di nuovo raffreddare

velocemente. Il ciclo termico è riportato in figura 7.

18

Le ghise

Sollecitazioni

Residue (%)

100

80

B

60

A

40

20

0

300

temperatura di

400 500 600 700 800 stabilizzazione (°C)

Figura 6: Variazione delle sollecitazioni residue.

Temperatura (°C)

1000

800

600

400

200

0

durata (h)

0

4

8

12

16

Figura 7 : Ciclo di ricottura per ottenere ghisa sferoidale a matrice ferritica.

Il fatto di operare a temperature così elevate può portare ad alcuni inconvenienti come

decarburazioni superficiali, deformazioni e rigonfiamenti dei getti; per evitare ciò, in

particolare nei casi in cui non vi sia elevata quantità di cementite libera, vengono eseguiti

trattamenti temici a temperature inferiori.

• Trattamento di normalizzazione: è utilizzato al fine di ottenere una struttura perlitica

dalla matrice austenitica, la quale assicura al getto un’ottima resistenza meccanica. Si

riscalda il pezzo fino a 900°C e si permane a tale temperatura per 2 – 5 ore. Il

raffreddamento viene effettuato prima in forno, poi a partire da temperature di 800°C

circa, si estrae il pezzo e lo si lascia raffreddare in aria calma. In seguito a tale

19

Le ghise

trattamento possono nascere tensioni interne, allora si può effettuare un rinvenimento a

temperature comprese tra i 450 – 650 °C.

• Trattamento di tempra e di rinvenimento: con il primo trattamento si ottiene una

microstruttura finale martensitica, che rende il getto molto duro e nel contempo fragile.

Il pezzo viene portato alla temperatura di 850 – 900 °C e la permanenza è fissata in

base alla struttura del materiale di partenza e allo spessore del getto; segue poi un

raffreddamento in olio. Di norma, dopo la tempra, è necessario un rinvenimento con il

duplice scopo di eliminare le tensioni interne e di aumentare la capacità di

deformazione, oltre che di riportare la durezza a valori desiderati.

• Tempra superficiale: permette di trattare termicamente solo determinate zone

superficiali.

I metodi di applicazione sono due:

1. Tempra superficiale alla fiamma : una o più zone da indurire sono riscaldate sopra

il punto di austenitizzazione per mezzo di una fiamma o più fiamme per un tempo

molto breve e poi temprate con olio o acqua .

2. Tempra superficiale ad induzione : il mezzo riscaldante è costituito da una o più

bobine di forma adeguata e variamente disposte, attraverso cui passa corrente

elettrica .

In entrambi i procedimenti è molto importante eliminare le tensioni interne

presenti da processi precedenti in quanto potrebbero innescarsi cricche. E’

consuetudine perciò applicare un trattamento di rinvenimento a 200°C dopo quello

superficiale.

1.9.5

Applicazioni ed impieghi

La ghisa sferoidale ha un rapporto di carbonio tale da rendere la sua composizione

prossima a quella eutettica. Ciò, come già detto, implica una bassa temperatura di fusione,

e, poiché ha come proprietà la buona colabilità può essere utilizzata per stampi sottili e

complicati.

Essa viene utilizzata per la realizzazione di alberi motori, ingranaggi, in quanto con il

trattamento di tempra le superfici di contatto sono rese molto dure e resistenti all’usura.

Inoltre è possibile effettuare processi di saldatura tramite cannello ossiacetilenico, elettrodi

e brasatura. E’ anche possibile saldarla con altri materiali come acciai al Carbonio,

inossidabili e leghe al Nickel.

20

Le ghise sferoidali

CAPITOLO II

LE GHISE SFEROIDALI

2.1 INTRODUZIONE

Nel corso della prima metà del novecento, il tentativo di ottenere un materiale capace di

unire la colabilità delle ghise e la tenacità degli acciai fu coronato da un successo, almeno

parziale, con le ghise malleabili. Queste sono ottenute mediante un lungo e costoso

processo di ricottura di ghise bianche, durante il quale la cementite presente si decompone

in grafite che precipita sotto forma di aggregati differenti, in funzione della modalità di

raffreddamento dalla temperatura di ricottura. L’elevato costo della procedura, e le

oggettive difficoltà nell’ottenere pezzi di grandi dimensioni limitano però l’applicabilità di

questa procedura. Nel 1948, H.Morrogh della British Cast Iron Research Association

(BCIRA) annunciò alla American Fondrymen Society Convention la formazione di grafite

in forma sferoidale all’interno di una ghisa grigia ipereutettica, mediante l’aggiunta di

piccole quantità di cerio. Nello stesso anno, l’International Nickel Company annunciò il

raggiungimento del medesimo risultato mediante l’utilizzo di magnesio come

sferoidizzante (brevetto del 1949). Le ghise sferoidali (solitamente indicate in inglese con

il termine “ductile iron”) hanno avuto uno sviluppo continuo negli ultimi decenni, grazie

ad un miglioramento del controllo del processo di sferoidizzazione ed un’ottimizzazione

delle microstrutture, mediante sia un controllo degli elementi di lega aggiunti, sia una

ottimizzazione del trattamento termico.

2.2 GHISE SFEROIDALI E PRINCIPALI PROPRIETÀ MECCANICHE

Possono essere ottenute ghise sferoidali caratterizzate da matrici anche notevolmente

diverse (figura 8): ferritica (caratterizzate da una buona duttilità e da una resistenza alle

21

Le ghise sferoidali

sollecitazioni di trazione comparabile con quella di un acciaio non legato a basso tenore di

carbonio); perlitica (caratterizzate da una elevata resistenza a trazione, ma da duttilità e

resilenza non elevate); ferrito-perlitica (sono le ghise sferoidali più largamente utilizzate,

con una resistenza a trazione intermedia rispetto a quella offerta dalle ghise completamente

ferritiche e completamente perlitiche); martensitica (con una resistenza a trazione elevata,

ma con livelli inferiori di duttilità e resilienza); bainitica (con una durezza intermedia);

austenitica (caratterizzate da una resistenza alla corrosione migliorata e da una buona

resistenza a trazione); austemperata (caratterizzate da una resistenza a trazione quasi

doppia rispetto alle ghise sferoidali a matrice perlitica, con un elevato valore

dell’allungamento e della tenacità). Le caratteristiche di queste ghise, spesso indicate con

l’acronimo ADI (Austempered Ductile Iron), sono legate alla particolare microstruttura

ottenuta con il trattamento denominato “austempering”, a seguito del quale la

microstruttura è costituita da austenite trasformata (arricchita in carbonio), austenite

residua e ferrite aciculare (possono essere anche presenti quantità inferiori di martensite e

di carburi).

Ferritica

Rm = 414 MPa

Ferrito-perlitica

Rm = 552 MPa

Perlitica

Martensitica

Martensite rinvenuta

ADI

Rm = 690 MPa (con austenite res.) Rm = 793 MPa

Rm = 1050 MPa

ADI

Rm = 1600 MPa

Austenitica

Rm = 310 MPa

Figura 8: Ghise sferoidali: differenti microstrutture e resistenza a trazione (nota: le foto

corrispondono a differenti ingrandimenti) [1].

L’influenza della microstruttura sul comportamento meccanico è riportata nella figura 9,

per ciò che riguarda la resistenza a trazione, e nella figura 10, nel caso della resistenza alla

propagazione della cricca di fatica. In ogni caso, al di là delle caratteristiche relative alle

differenti microstrutture, la peculiarità di queste ghise è data certamente dalla morfologia

degli elementi di grafite. Caratterizzate da una forma approssimativamente sferica, le

particelle di grafite agiscono come “crack arresters”, con una conseguente incremento della

tenacità, della duttilità e della resistenza alla propagazione della cricca di fatica Tale

risultato è comunque ottenuto solo nel caso di una buona “nodulizzazione” delle particelle

di grafite. Questa viene ottenuta mediante l’aggiunta di magnesio, magnesio+calcio, terre

rare, oppure magnesio+terre rare.

22

Le ghise sferoidali

Figura 9: Resistenza a trazione per acciai, ghise grigie e ghise sferoidali ferritiche e

perlitiche [1].

-6

da/dN

[m/ciclo]

10

R = 0,1

100% F

50% F + 50% P

100% P

ADI

R = 0,75

100% F

50% F + 50% P

100% P

ADI

-7

10

-8

10

-9

10

10

-10

3

10

1/2

ΔK [MPa m ]

40

Figura 10: Influenza della microstruttura e del rapporto di carico sulla resistenza alla

propagazione delle cricche di fatica [1,8].

Sebbene il processo di nodulizzazione sia comunemente ritenuto eterogeneo, il substrato di

nucleazione non è stato ancora chiaramente identificato. E’ stato infatti proposto che la

nucleazione abbia luogo sia sulle differenti inclusioni che possono formarsi (MnS, CaS,

SrS, MgO etc. [4,9]), oppure in corrispondenza di bolle gassose [10]. Dopo la nucleazione,

i noduli di grafite si accrescono grazie alla diffusione degli atomi di carbonio attraverso il

23

Le ghise sferoidali

guscio di austenite. A seguito di tale processo, si possono ottenere differenti morfologie, le

cui principali sono quelle riportate nella figura 11. A partire da noduli con la superficie

liscia (Figura 11a) oppure rugosa (Figura 11b), si arriva a differenti forme di grafite

degenerata (ad esempio, figura 11c). Più ci si allontana dalla forma perfettamente sferica

dell’elemento di grafite, peggiori sono le proprietà meccaniche, in particolare la tenacità e

la resistenza alla propagazione della cricca di fatica. La forma degli elementi di grafite può

essere controllata sia direttamente (mediante misure metallografiche) che indirettamente

(ad esempio mediante ultrasuoni).

Figura 11: Differenti forme degli elementi di grafite nelle ghise sferoidali [7].

Per una completa caratterizzazione di una ghisa sferoidale è quindi necessario controllare

sia la microstruttura che la morfologia degli sferoidi.

Il metodo diretto, implica una preparazione metallografica, seguita da una osservazione al

microscopio ottico, effettuata solitamente ad un ingrandimento pari a 100x. Nel caso sia

necessario effettuare una analisi della microstruttura, si effettua un attacco chimico (ad

esempio utilizzando una soluzione Nital 1 o 3 per qualche secondo), prima

dell’osservazione al microscopio. Nel caso di una preparazione effettuata con l’obiettivo di

analizzare gli elementi di grafite, non è necessario effettuare un attacco chimico della

superficie lucidata. Il risultato tipico è quello riportato nella figura 12.

Dall’esempio riportato nella figura 12, si può osservare che la densità delle particelle

(definita come numero di particelle per unità di superficie, n/mm2) è piuttosto elevata.

Considerando che le proprietà macroscopiche della ghisa in oggetto dipendono dalle

condizioni microscopiche degli elementi di grafite, ne consegue che è necessario

caratterizzare un elevato numero di particelle, effettuando un numero di osservazioni

elevato.

24

Le ghise sferoidali

Figura 12: Osservazione al microscopio ottico di una ghisa sferoidale (senza attacco

chimico).

Questa analisi è solitamente effettuata in modo semiquantitativo, utilizzando un parametro

di “nodularità” che descrive la percentuale degli elementi di grafite che sono descritti in

maniera accettabile da una sfera, e valutando la dimensione dei noduli e la loro

distribuzione [14-16]. E’ necessario sottolineare che le immagini ottenute mediante la

preparazione metallografica possono presentare “artefatti” (quali ad esempio graffi ed

ombre) che rendono problematica una identificazione automatica o anche solo

semiautomatica del livello di nodularità. Tale identificazione viene solitamente effettuata

in maniera semiquantitativa, fondamentalmente basandosi sull’esperienza e l’abilità

dell’operatore. Alcuni software sono commercialmente disponibili, ma le prestazioni

offerte non sono assolutamente soddisfacenti, vista la loro usuale derivazione dal campo

biologico [25].

Problematiche simili sono offerte dall’analisi della microstruttura del campione, che, oltre

ai problemi relativi alla presenza degli “artefatti” relativi ad una non perfetta procedura di

lucidatura, presenta anche tutti i problemi relativi alle procedure di attacco chimico, con la

possibile ulteriore formazione di “artefatti” estranei alla microstruttura, ed alla

identificazione delle fasi e dei costituenti strutturali. La quantificazione automatica delle

frazioni volumetriche delle fasi e dei costituenti strutturali presenti, sebbene in linea di

principio possibile, purtroppo non è supportata da software dedicati soddisfacenti. Ne

consegue che gli operatori solitamente procedono ad una quantificazione delle frazioni

volumetriche manuale oppure semiquantitativa, ovvero basata su una valutazione

soggettiva dell’immagine.

25

Le ghise sferoidali

Per quanto riguarda la caratterizzazione delle proprietà meccaniche, è necessario

sottolineare che, a fronte di un continuo incremento del numero e dell’importanza delle

applicazioni relative alle numerose tipologie di ghise sferoidali disponibili in commercio, e

nonostante il fatto che la sua quota di mercato stia praticamente sopravanzando quello

della ghisa grigia (figura 13, fonte Rete Italiana per la Diffusione dell’Innovazione e il

Trasferimento Tecnologico alle Imprese, RIDITT), e nonostante una intensa attività di

ricerca relativa alle identificazione delle proprietà meccaniche [17-20], corrosionistiche e

tecnologiche delle ghise sferoidali, non sono ad oggi disponibili dei modelli costitutivi in

grado di considerare l’influenza della microstruttura sul comportamento meccanico,

neppure per la classe di ghise sferoidali di più agevole caratterizzazione, ovvero quella

relativa alle matrici ferrito-perlitiche [34].

Figura 13: Produzione dei tre tipi di ghisa nei principali paesi europei (anno 2000, fonte

RIDITT).

Ad esempio, nella figura 10, in cui si riporta l’influenza della microstruttura e del rapporto

di carico sulla resistenza alla propagazione della cricca di fatica, si osserva che, mentre per

bassi rapporti di carico l’influenza della microstruttura sulla resistenza alla propagazione

della cricca di fatica è praticamente trascurabile per qualunque valore di ΔK, nel caso dei

rapporti di carico elevati si ha una influenza trascurabile solo in corrispondenza dei valori

prossimi alla soglia (ΔKth), mentre nel caso dello stadio II (zona di Paris) e dello stadio III

(rottura di schianto) della propagazione si ha una più marcata influenza della

microstruttura, con la ghisa ferrito-perlitica (50% F + 50% P) che presenta un

comportamento decisamente più interessante rispetto alle ghisa completamente ferritica

oppure completamente perlitica. In taluni casi, sia nel caso delle ghise sferoidali che di

26

Le ghise sferoidali

altre leghe, si è tentato di quantificare e simulare l’influenza della microstruttura e delle

modalità di sollecitazione sulla resistenza meccanica mediante l’impiego delle reti neurali

artificiali [21-24]. Queste infatti ben si prestano alla simulazione di fenomeni in cui

l’influenza dei parametri non è lineare. I risultati, interessanti e promettenti, consentono di

prendere in considerazione le reti neurali artificiali come strumento per una completa

simulazione dell’influenza della microstruttura e delle modalità di sollecitazione sul

comportamento meccanico delle ghise sferoidali a matrice ferrito-perlitica.

2.3 PROCESSO PRODUTTIVO IN FONDERIA.

Il processo produttivo attuato nelle fonderie può essere ricondotto alle seguenti fasi:

1. Fusione e trattamento del metallo

2. Formatura e preparazione anime

3. Colata del metallo nella forma e raffreddamento.

4. Distaffatura (estrazione dei getti dalla forma)

5. Finitura del getto.

Per ogni lega prodotta, risulta rilevante il sistema di realizzazione della forma, ed il sistema

di colata del metallo all’interno di essa. Tradizionalmente le fonderie si suddividono in

fonderie con forma a perdere (ciascuna forma è utilizzata una sola volta, e viene distrutta al

momento dell’estrazione del getto) o con forme permanenti (la medesima forma viene

utilizzata per produrre innumerevoli quantità di getti); la formatura con forme permanenti

viene molto utilizzata nel campo dei metalli non ferrosi (in particolare per la produzione di

getti di alluminio), associate a tecniche di colata a pressione (alta pressione o bassa

pressione). Nelle fonderie di metalli ferrosi, fatta eccezione per la realizzazione di getti

centrifugati, la formatura viene realizzata in forme a perdere; in alcuni casi possono essere

realizzati getti utilizzando sistemi di formatura misti (parte della forma a perdere e parte

permanente). Il tipo di lega da produrre ed il tipo di forma utilizzata, condizionano le

caratteristiche degli impianti e la scelta dei processi utilizzati. Le scelte tecnico–

impiantistiche sono, inoltre, condizionate dal tipo di mercato al quale la fonderia si rivolge,

in particolare rispetto alle dimensioni dei getti da produrre e le relative serie.

Il processo produttivo di una fonderia può essere rappresentato dal seguente schema:

27

Le ghise sferoidali

Figura 14: Schema a blocchi del processo fusorio in fonderia

2.3.1 Fusione della ghisa sferoidale di base e trattamento del metallo

Tutti i forni destinati a fondere ghisa o acciaio possono essere impiegati anche per la

fusione della ghisa di base. Dal punto di vista economico e qualitativo, la miglior

produzione viene realizzata attraverso l’impiego abbinato di cubilotti e forni ad induzione,

ma ciò è evidentemente realizzabile soltanto da parte di aziende con grandi volumi di

28

Le ghise sferoidali

produzione. Per restare di interesse generale, la discussione della fusione abbinata verrà da

quella relativa alla fusione semplice in cubilotti e forni ad induzione.

2.3.1.1 Fusione in cubilotto

La quantità maggiore di ghisa sferoidale di base viene fusa, direttamente o per successivo

abbinamento in cubilotti. Oltre ad essere il più comune e sperimentato dispositivo di

fusione per la ghisa, il cubilotto offre anche taluni vantaggi di qualità e di economia di

fusione. Le ghise sferoidali base fuse in cubilotti, sono adatte ad ottenere strutture esenti da

carburi. Naturalmente tale condizione dipende dalla qualità dei controlli metallurgici.

Tuttavia tale processo produttivo è entrato ormai in disuso, diventando sempre più

imponenti gli imperativi di protezione ambientale. In generale si può affermare che le

fonderie a cubilotto possono essere distinte in due gruppi: a) quelle che hanno ereditato gli

impianti dal passato e non possiedono controlli adeguati e pertanto sono in via di disarmo

passando alla fusione elettrica; b) quelle che realizzando anche produzioni combinate,

giustificate da volumi di produzione elevati, esercitano i controlli necessari, il cui costo

viene recuperato dai risparmi realizzati. L’impianto di fusione a cubilotto in generale è un

impianto di tipo semicontinuo, cilindrico ed asse verticale (figura 15), e si presta alla

produzione di un solo tipo di ghisa (a vantaggio dei volumi di produzione) e può essere

distinto a seconda del tipo di rivestimento e alla composizione della scoria.

Nel processo fusorio la carica, scendendo lungo il cubilotto, viene riscaldata controcorrente

dai gas di combustione del coke e giunge a completa fusione nella zona antistante gli ugelli

di immissione del vento. La ghisa liquida si raccoglie nella parte più bassa del forno, detta

crogiuolo che si separano dalle scorie che galleggiano e vengono eliminate attraverso

l’apposito scarico.

La composizione della scoria esercita una profonda influenza sulla qualità della ghisa ed

anche sulle condizioni operative. La scoria viene definita, a seconda del suo contenuto in

CaO, MgO e SiO2, come acida o basica. La basicità della scoria è espressa dal rapporto:

CaO (%) + MgO (%)

SiO2 (%)

(3)

Se tale rapporto è maggiore di uno la scoria è basica; se è minore di uno è acida. Alcuni

esempi sono riportati in Tabella 2.

29

Le ghise sferoidali

Figura 15: Forno a cubilotto per produzione ghisa.

Tabella 2: Composizione di scorie dei cubilotti

Tipo di scoria

SiO2(%)

CaO(%)

MgO(%)

Basicità

Acida

45

35

1

0,8

Basica

30

40

20

2,0

Esistono ovviamente, oltre alla composizione della scoria, molti altri parametri che

influenzano la produzione della ghisa sferoidale base, come il rapporto coke/carica, altezza

del letto di fusione, disegno del cubilotto, carica metallica, temperatura di spillatura,

ecc.(figura 16). In generale le ghise fuse in cubilotto presentano un certo tenore di Zolfo,

che diventa elevato nel caso di scoria acida (0,08-0,12%). In operazioni di piccolo volume

tale tenore viene abbattuto dalla lega sferoidizzante durante il trattamento di

sferoidizzazione. In caso di elevati volumi di produzione, è preferibile per l’economicità

della fusione realizzare una desolforazione prima della colata in staffa.

Per suddetti limiti di carattere tecnico oltre che per limiti di carattere ambientale, si è

verificato un sostanziale regresso del loro impiego soprattutto perché dal punto di vista

della qualità dei getti non si riescono a garantire getti dimensionalmente piccoli e sottili

esenti da galleggiamento di grafite o grafite esplosa, a causa degli elevati tenori di

Carbonio e Zolfo (figura 17).

30

Le ghise sferoidali

Figura 16: Forno a cubilotto con recupero dei gas di scarico.

Figura 17: Esempio di grafite esplosa.

2.3.1.2 Fusione elettrica

La fusione elettrica è semplice, pulita ed affidabile. Essa offre inoltre la massima

flessibilità nella fusione di ghise di diverso tipo.

I forni ad arco elettrico sono molto meno diffusi di quelli ad induzione. Il loro

funzionamento, di tipo discontinuo, può fornire una produzione continua solo se vengono

usate simultaneamente diverse unità. Ciò significa un grande volume produttivo, ed in

questo caso la fusione primaria fornisce ghisa sferoidale di base con qualità metallurgiche

superiori.

31

Le ghise sferoidali

I forni elettrici ad induzione sono i più comuni (figura 18, figura 19), sia per il

funzionamento semplice nelle fonderie di piccole dimensioni, sia come apparecchiature in

abbinamento. Di solito, il tipo a crogiuolo viene usato per la fusione primaria ed il tipo a

canale per la fusione abbinata. Gli apparecchi ad alta frequenza sono solo strumenti di

laboratorio.

Nella produzione commerciale vengono usate frequenze basse (leghe di rame ed alluminio)

e medie (per leghe ferrose) comprese tra 50 e 180 Hz. Tanto più è bassa la frequenza, tanto

migliore è l’azione di agitazione e quindi l’omogenizzazione. I forni elettrici ad induzione

sfruttano il principio dell’induzione elettromagnetica e cioè sviluppano nella carica

metallica delle correnti indotte da un campo magnetico che per effetto joule scaldano il

metallo. Sebbene i forni a crogiuolo possono funzionare in modo discontinuo, ciò

comporta una scarsa economia ed una scarsa utilizzazione del forno stesso. È certamente

consigliabile mantenere un fondo di metallo fuso (o piede di bagno) di almeno il 25% della

capacità totale durante tutta la vita utile del rivestimento refrattario. Per avere condizioni

metallurgiche ottimali si richiederebbe un crogiuolo ancora più pieno, dove sol il 20%

della capacità totale venisse spillato ed immediatamente rimpiazzato con carica solida

Figura 18: Forno ad induzione a bassa frequenza con nucleo magnetico

32

Le ghise sferoidali

Figura 19: Forno ad induzione a media frequenza senza nucleo magnetico, circondato da

spira induttrice.

È da notare che la capacità e la potenza dei forni debbono essere scelte indipendentemente.

La migliore capacità si ha al quintuplo del peso di ogni singola spillatura (trattamento). La

potenza necessaria viene determinata dalla velocità di fusione richiesta.

Figura 20: Forno fusorio a media frequenza per la produzione di ghisa.

33

Le ghise sferoidali

Figura 21: Sistema di caricamento annesso al forno fusorio

Figura 22: Spillata di metallo fuso da forno fusorio

34

Le ghise sferoidali

2.3.1.3 Preparazione del metallo base

La qualità metallurgica della ghisa sferoidale base liquida è influenzata da tre variabili:

a) sequenza di caricamento, (figura 23) b) massima temperatura del forno e temperatura di

stazionamento, c) contenuto in silicio della ghisa base.

a) Per quanto concerne la sequenza di caricamento, le condizioni ottimali si ottengono

mediante spillatura ed immediata ricarica, in modo da ridurre al minimo la

formazione di carburi di fusione.

b) Si afferma talvolta ancora che, sovrariscaldando la ghisa ad alta temperatura, si

beneficia erroneamente della omogeneizzazione del fuso e della dissoluzione della

rimanente grafite lamellare che può essere stata caricata. In realtà la grafite

lamellare si scioglie quasi istantaneamente nel ferro liquido, cioè viene espulsa e

resta intrappolata nella scoria. Ciò rende ovviamente imperativo agitare il bagno

metallico nella fase di carburazione e non surriscaldare il bagno prima della

spillata.

c) Dal punto di vista teorico il silicio è il solo elemento in un processo fusorio, in

grado di trattenere l’ossigeno nel fuso. Allo stesso tempo, l’ossido di silicio diventa

instabile al crescere della temperatura ed al di sopra della temperatura di

solidificazione l’ossido di SiO2 viene attaccato dal Carbonio con formazione di CO

gassoso fungendo da luoghi di nucleazione per la grafite.

a)

b)

Figura 23: Sistema di caricamento forni fusori. a) Schema di caricamento, b) Caricamento

ghisa in pani mediante magnete

La carica metallica media per una ghisa base consiste di:

35

Le ghise sferoidali

•

Ghisa in pani o ghisa d’altoforno con quota di carica pari al 15-20%: fornisce,

seppur relativamente costosa, essendo una pura lega ferro-carbonio, un

contributo significativo al controllo della composizione chimica in quanto

trasmette alla ghisa base favorevoli proprietà ereditarie come assenza di carburi,

buona risposta all’inoculazione, bassi tenori di Zolfo (0.05-0.20%).

•

Rottame di acciaio con quota di carica pari al 40-50%: è un importante

componente della carica della ghisa sferoidale. È comunque importante dal

punto di vista metallurgico il reperimento di acciaio di “buona qualità” sia dal

punto di vista della composizione chimica sia dal punto di vista della forma

fisica. Più significativamente, quegli elementi che favoriscono la formazione di

carburi (Cr, B, V, Mo) e quelli che interferiscono con la forma della grafite (S,

Pb, Zn) dovrebbero essere presenti in quantità piccole e costanti. Tuttavia

previsioni future fanno ritenere che la qualità del rottame di acciaio, per quanto

concerne la produzione di ghisa sferoidale, tenderà a peggiorare poiché nel

tentativo di aumentare il rapporto resistenza/peso crescerà l’apporto degli

elementi di lega. Inoltre nel tentativo di migliorare la resistenza alla corrosione

tenderà ad aumentare l’apporto dello Zinco soprattutto sui componenti

automobilistici. La forma fisica comprende dimensioni e superficie specifica

(esempio ritagli di lamiere zincate e sottili)

•

Ritorni di ghisa sferoidale con quota di carica di circa il 20-30%: è pratica

comune nel processo produttivo di ghisa sferoidale tenere separati e ritorni di

ghisa sferoidale (canali di colata, materozze ecc.) e successivamente riutilizzarli

nella preparazione della carica metallica. A tutti gli effetti tali rottami

presentano lo stesso costo dei getti commerciabili: il rottame infatti viene fuso

dalla stessa miscela di ghisa d’altoforno e rottame di acciaio, trattato, inoculato

e colato entro la stessa forma del getto da produrre. Per questo motivo tale

materiale, avente in genere bassi tenori di Zolfo, di Manganese e di Fosforo,

presenta caratteristiche metallurgiche confrontabili alla ghisa in pani e deve

essere utilizzato con parsimonia, anche per tenere sotto controllo eventuali

effetti di ereditarietà.

•

Ferro-leghe e carburo di silicio con quota necessaria al raggiungimento dei

tenori di Carbonio e Silicio previsti dalla composizione chimica.

36

Le ghise sferoidali

2.3.1.4 Trattamento sferoidizzante: metodi

La sferoidizzazione delle particelle di grafite durante il processo di solidificazione della

ghisa è da imputare all’aggiunta in un processo a “step” detto nodulizzazione di una piccola

ma definita quantità di Magnesio (0.04 – 0.08%) o Cerio (0.005%) o Calcio, Litio, Azoto,

Bario (anche se questi hanno una minore importanza commerciale).

Nella maggior parte delle applicazioni commerciali sia il Cerio che il Magnesio sono

aggiunti – il secondo come principale agente nodulizzante il primo (in quantità di 20 ppm)

principalmente per ridurre la sensibilità del Magnesio alla presenza del Piombo, Bismuto,

Antimonio , Titanio e di tutti quelli che inibiscono la formazione di grafite sferoidale.

Di seguito si riportano i metodi di sferoidizzazione più ampiamente utilizzati.

•

Metodo di trasferimento in siviere: la lega madre di Magnesio viene posta sul

fondo della siviera di trattamento vuota ed aperta con o senza pozzetto e la

ghisa base liquida viene versata su di essa. Si ritiene che il getto della ghisa

liquida debba essere diretto lontano dalla in cui è collocata la lega, ed il

riempimento deve avvenire il più velocemente possibile. Una variante di tale

metodo è il cosiddetto “sandwich”, in cui la lega madre viene ricoperta con

piccoli pezzi di acciaio (circa il 2% della peso della ghisa da trattare) in modo

quindi da ritardare l’inizio della reazione ed abbassare localmente la

temperatura del liquido attorno alla lega di Mg (Figura 24).

•

Metodo a siviera coperta o tundish cover: la presenza di coperchio ad imbuto

limita ovviamente, rispetto al metodo di cui sopra, la velocità di riempimento e

la violenza della reazione, consentendo in parte il recupero del Magnesio

diminuendo la formazione di MgO (Figura 25).

•

Metodo mediante convertitore Fisher: questo processo utilizza magnesio

metallico puro di basso costo in una camera di reazione che è separata dal

liquido quando il convertitore è orizzontale. Quando il convertitore viene

ruotato in posizione verticale, la ghisa reagisce con il magnesio e viene trattata.

Una ulteriore rotazione del convertitore lo riporta nella condizione di scarico.

•

Metodo di sferoidizzazione in forma o “in-mold”: il trattamento avviene

all’interno della forma e l’agente sferoidizzante (MgFeSi) è posto in una

camera di reazione che fa parte del dispositivo di colata (Figura 26). I

vantaggi di tale metodo sono l’eccellente recupero del Magnesio e l’assenza di

inquinanti nell’aria. Gli svantaggi sono un minor rendimento di colata e la

37

Le ghise sferoidali

necessità di accertare microscopicamente l’avvenuta sferoidizzazione, poiché

non risulta possibile verificare mediante analisi chimica l’effettivo tenore di

Mg residuo nel metallo liquido.

•

Metodo

di

sferoidizzazione

mediante

filo

animato:

esso

consiste

nell’alimentare delle barrette, o un filo di Magnesio metallico attraverso

un’apertura vicino al fondo della siviera, entro il liquido. Questo metodo per

introdurre nel fondo della siviera la ferrolega ed il Mg. In figura 27 e 28 sono

mostrati rispettivamente un tipico schema di installazione dei dispositivi filo

animato ed una bobina contenente Mg dal diametro di circa 13 mm per un peso

complessivo di 2 tonnellate circa . Sicuramente tale metodo risulta essere

quello maggiormente diffuso in quanto si riesce ad ottenere una buona

riproducibilità delle caratteristiche del metallo rispettando le proporzioni ed il

rapporto percentuale tra metallo e metri di filo introdotto in modo del tutto

automatizzato, colando in forma direttamente il metallo trattato senza ulteriori

travasi (Figura 29).

Figura 24: Metodo con siviera, presenza Figura 25: Metodo tundish cover

di lega madre sul fondo.

automatico

38

Le ghise sferoidali

Figura 26: Metodo in-mold

Figura 27: Schema per installazione dispositivo filo animato.

39

Le ghise sferoidali

Figura 28: Bobina filo animato

Figura 29: Esempio di impianto filo animato automatizzato.

2.3.2 Tecniche di formatura (preparazione delle forme e delle anime).

I metodi di formatura, cioè di preparazione della forma, si distinguono solitamente in due

gruppi:

(1) i metodi di formatura in forma transitoria, caratterizzati dal fatto che ogni forma può

essere utilizzata per una sola colata e viene distrutta al momento di estrazione del greggio

40

Le ghise sferoidali

(2) i metodi di formatura in forma permanente, (o in conchiglia), nei quali la forma è

progettata e realizzata in modo da poter essere utilizzata per un numero elevato di colate.

Le cavità eventualmente presenti all’interno del getto sono realizzate mediante parti di

forma chiamate anime (figura 30); realizzate in sabbia agglomerata con leganti chimici, e

sono introdotte nella forma prima della sua chiusura.

Le anime vengono utilizzate nella produzione di getti sia nei sistemi con formatura

transitoria (a perdere), sia nei sistemi con forma permanente, nei processi per colata a

gravità.

Figura 30: Disposizione dell’anima nella forma a verde (ramolaggio).

2.3.2.1

La formatura transitoria

I vari procedimenti di formatura in forma transitoria hanno in comune il fatto che il

materiale di formatura è costituito da:

- un elemento refrattario

- un elemento legante, che garantisce la coesione della forma

- degli additivi, che hanno la funzione di correggere alcune caratteristiche del materiale di

formatura, poco adatte all’uso della fonderia (non sempre presenti); spesso gli elementi

leganti hanno anche la funzione di additivi.

I principali elementi refrattari sono delle terre (sabbie) costituite da:

41

Le ghise sferoidali

- Quarzo (SiO2): questo tipo di terra è una delle più comuni e una delle più usate, anche

per il suo basso costo

- Cromite (FeO.Cr2O3): questo tipo di terra ha una refrattarietà maggiore rispetto a quella

silicea, e i grani sono mediamente più piccoli, in modo da far ottenere una migliore finitura

superficiale del prodotto finito.

- Silicato di zirconio (ZrSiO4): questo tipo di terra ha caratteristiche simili a quella di

cromite, ma permette finiture superficiali ancora migliori.

- Olivine: questo tipo di terra è prodotta macinando le rocce naturali. È utilizzata

soprattutto per la produzione di pezzi in acciaio al Mn.

I principali elementi leganti sono:

- Bentonite: questo legante è una argilla con componente attivo la montmorillonite. La

bentonite è spesso attivata con soda, per originare un legante che insieme alla sabbia, dà

una miscela con un’ottima resistenza meccanica a secco e una lunga durata anche a

temperature elevate.

- Resine: le resine sono dei leganti chimici che possono essere classificate in base al

processo di indurimento a cui sono sottoposte:

•

Indurimento a freddo (cold-setting resins)

•

Indurimento con gas (gas-hardened resins)

•

Indurimento a caldo (hot curing resins)

Insieme alle resine sono spesso utilizzati catalizzatori gassosi per iniziare il processo di

indurimento.

- Nero minerale: questo additivo è utilizzato soprattutto nelle fonderie di metalli ferrosi. Ha

la proprietà di migliorare la finitura superficiale del pezzo fuso e di facilitare le operazioni

di sformatura.

- Farina di cereali: questo legante ha la proprietà di eliminare i difetti dovuti all'espansione

della forma.

- Ossidi di ferro: additivo utilizzato soprattutto nella fabbricazione delle anime.

•

Metodologie per la formatura in forma transitoria

Procedimento con formatura in terra verde (figura 30): si utilizzano terra e bentonite (max

10%). La terra è compatta intorno al modello tramite apposite macchine di formatura, che

funzionano a pressione o a vibro-compressione. Questa formatura è utilizzata sia per i

metalli ferrosi che non.

Procedimento con formatura in terra non legata (o sotto vuoto): in questo caso non è

presente nessun legante. La forma si realizza mediante sabbia sciolta depositata sul

42

Le ghise sferoidali

modello, al quale è applicato un sottile film plastico (PEVA), che garantisce la tenuta una

volta che la forma è posta in depressione. Il vuoto consente di mantenere la geometria

dell’impronta realizzata, quando si estrae il modello e nelle successive fasi di colata del

metallo. La sformatura avviene semplicemente eliminando il vuoto; la sabbia si stacca dal

modello ed è riciclata, senza nessun tipo di trattamento di recupero.

Procedimento con formatura con terra e leganti chimici: i procedimenti principali sono tre:

1. Procedimento con indurimento a freddo effettuato a temperatura ambiente.

2. Procedimento di formatura con indurimento con gas (cold box)

3. Procedimento di formatura con indurimento termico (hot box, shell-molding).

43

Le ghise sferoidali

Procedimento di formatura con modello in materiale espanso

In questo caso il modello non è rimosso dalla forma prima della colata, ma rimane

all’interno di essa ed è distrutto quando si cola il metallo.

Il processo porta ad una elevata accuratezza dimensionale ed ad un’ottima precisione

superficiale. Può essere utilizzato sia con terre senza leganti, sia con terre con leganti

chimici.

2.3.2.2

La formatura con forme permanenti

In questo caso le forme sono fatte di metallo, e sono quindi riutilizzate più volte. L’elevato

costo di lavorazione rende giustificabile questo tipo di formatura per le produzioni di serie.

La forma è realizzata in lega metallica, normalmente acciai legati o ghise speciali, in modo

da essere utilizzata per un numero elevato di getti uguali.

2.3.3

La fase di colata

Colata nelle forme transitorie

Il metallo è colato nelle forme attraverso la siviera, o mediante un apposito forno di colata.

Una volta colato il metallo, ha inizio la prima parte del raffreddamento del pezzo, che può

richiedere tempi differenti in funzione della massa del getto. Finita questa fase, la forma

viene aperta e distrutta ed il getto viene separato dalla terra di formatura, permettendo il

successivo recupero di parte di questa.

Colata in forme permanenti

Colata a gravità

Il procedimento consiste nel versare il metallo nella conchiglia per il semplice effetto della

gravità, analogamente alla colata nelle forme di terra a perdere. La colata a pressione,

44

Le ghise sferoidali

diversamente che per i metalli non ferrosi, non viene utilizzata per i getti di ghisa e di

acciaio.

Figura 31: Schema di colata per centrifugazione

Colata centrifuga

Questa tecnica si applica per produrre pezzi cilindrici o simmetrici rispetto ad un asse

longitudinale. Con questa tecnica si riescono ad ottenere proprietà meccaniche del pezzo

non ottenibili con gli altri metodi (Figura 31).

Colata continua

La colata continua è uno dei principali metodi per ottenere barre, tubi e profilati metallici,

con un’alta produttività. Il metallo fuso passa attraverso la conchiglia e acquista la forma

desiderata. Appena al di fuori è raffreddato e poi tagliato alla lunghezza richiesta (Figura

32).

Figura 32: Schema di colata continua

45

Le ghise sferoidali

2.3.4 Trattamenti di finitura

I principali trattamenti meccanici che si applicano sui pezzi colati, una volta raffreddati,

sono:

- rimozione del sistema di colata

- rimozione dei residui di sabbia della forma

- rimozione delle bave

- riparazione di eventuali imprecisioni dovute ad errori durante la colata.

Si cerca di effettuare tutte queste operazioni in modo automatizzato, in modo da aumentare

la produttività. Per quanto riguarda la sbavatura, soprattutto nelle produzioni di serie, si

cerca di fare in modo che le bave si formino in parti del pezzo facilmente accessibili, in

modo da ridurre i tempi di lavorazione.

2.3.5

Trattamenti termici

Per i pezzi metallici, i trattamenti termici che sono principalmente sono quello di ricottura

e quello di tempera. In particolare, per la ghisa sferoidale, i trattamenti termici che possono

essere praticati sono:

- Ricottura di distensione: consiste in un riscaldamento del pezzo ad una velocità di 50100°C all’ora fino a 600°C, seguito da un mantenimento a tale temperatura per un minimo

di un’ora, e a un raffreddamento di 50 – 100 °C all’ora.

- Eliminazione dei carburi: consiste nel mantenere il pezzo ad una temperatura di 900925°C dalle 3 alle 5 ore.

- Bonifica: consiste nel riscaldare il pezzo alla temperatura di austenitizzazione, intorno ai

1000°C, con un successivo rinvenimento intorno ai 500°C.

- Ricottura per produrre una matrice ferritica: consiste nel mantenere il pezzo ad una

temperatura di 900-925°C dalle 3 alle 5 ore, seguito da un lento raffreddamento a 20 –

35°C/h attraverso l’intervallo di temperatura critica (710 – 800°C), e da un raffreddamento

a 50-100°C all’ora fino ai 200°C.

- Normalizzazione per produrre una matrice perlitica: riscaldamento a 900-925°C per

decomporre i carburi, seguito da raffreddamento in aria calma per attraversare in discesa la

temperatura critica, ottenendo una struttura perlitica.

- Ottenimento di strutture di tempra: mediante austenitizzazione a 900-920 °C, con

successiva tempra in olio a 600°C .

46

Le ghise sferoidali

- Processo di “austempering” della ghisa sferoidale:

L’austempering è un processo di tempra isotermica, per ottenere strutture austemprate.

Questo processo è utilizzato, in particolare per produrre getti in ghisa sferoidale (ADI) con

elevate caratteristiche meccaniche.