eneRGYcAL MAX AT Pompe di calore aria/acqua reversibili ad alta potenza bi compressore bi circuito Manuale di installazione uso e manutenzione eneRGYcAL MAX AT Pompe di calore aria/acqua reversibili di grande potenza, per il riscaldamento e la climatizzazione mediante impianto di riscaldamento idronico. Serie AT, pompa di calore aria/acqua reversibile bi circuito, bi compressore con tecnologia E.V.I. fino a 65°C di temperatura di mandata funzionamento funzionamento fino a -20°C di temperatura esterna. Per installazione da esterno, disponibile nelle versioni: MABA Energycal Max AT 03/2013 > STD versione standard > LN versione silenziata, con vano compressore completamente rivestito con pannelli fonoassorbenti > STD/ACT con particolare trattamento anticorrosione sulla batteria esterna > LN/ACT versione silenziata con trattamento anticorrosione sulla batteria esterna. > Costi di esercizio ridotti grazie agli elevati valori di COP > Passo alette maggiorato e circuito di sottoraffreddatore per minimizzare quantità e durata dei cicli di sbrinamento > Possibilità di produzione acqua calda sanitaria con controllo della valvola deviatrice a 3 vie (accessorio) > Resistenza antigelo di serie sull’evaporatore per impedire la formazione di ghiaccio lato idraulico nei periodi più freddi > Regolazione accessibile mediante pannello di controllo o terminale remoto (installabile fino a 250 m dalla pompa di calore) > Dimensioni compatte (meno di 1.1m2 di superficie occupata) > Possibilità di installazione di fino a 4 unità in cascata > Regolazione facilmente interfacciabile con gestore esterno grazie alla scheda seriale RS485 fornita di serie ed ai singoli contati puliti riportati nella morsettiera del quadro elettrico. Indice 1. Campo di applicazione 06 Generalità 06 2. Ispezione, disimballaggio, trasporto Sezione evaporante a livello inferiore alla motocondensante 20 06 Sezione evaporante a livello superiore alla motocondensante 20 Ispezione 06 Controllo velocità ventilatori 21 Disimballaggio 06 Sollevamento e trasporto 06 Funzionamento con acqua a bassa temperatura 21 3. Usi non previsti 08 Tabella 1 - punto di congelamento per miscele di acqua-antigelo 22 4. Misure di sicurezza 08 Collegamenti elettrici 22 Definizione zona pericolosa 08 Generalità 22 Disposizioni di sicurezza 08 Alimentazione resistenze del carter 23 Installazione in aree con atmosfere esplosive 10 Contatti puliti 24 Protezioni 10 Collegamenti elettrici 24 Illuminazione 10 Controllo a microprocessore 24 Qualifica del personale - obblighi 10 7.Avviamento 24 Avvertenze varie 10 Controlli preliminari 24 5.Posizionamento 11 8. Messa in funzione 25 6.Installazione 13 Arresto stagionale 25 Spazi di installazione 13 Arresto di emergenza 25 Antivibranti a molla 13 9. Verifiche durante il funzionamento 26 Verifica della carica di refrigerante 26 Raccomandazioni generali per i collegamenti idraulici 13 10.Manutenzione e controlli periodici 26 Circuito idraulico raccomandato 14 Avvertenze 26 Collegamento idraulico all’evaporatore 15 Generalità 27 Collegamento idraulico al condensatore di recupero o acqua calda sanitaria 16 Tutela dell’ambiente 27 11.Messa fuori servizio dell’unità 28 12.Taratura degli organi di controllo 28 Composizione acqua 17 Istruzioni per il montaggio del flussostato acqua 18 Generalità 28 Scarico delle valvole di sicurezza 19 Tabella 2 - taratura degli organi di sicurezza 28 Schede di sicurezza refrigerante 29 Collegamento frigorifero per versioni /LE 19 Accorgimenti per la realizzazione della linea frigorifera 19 3 ENERGYCAL MAX AT Pompe di calore reversibili aria/acqua ad alta efficienza Per le caratteristiche costruttive, i modelli disponibili e i dati tecnici riferirsi al QUADERNO TECNICO. Il modello, la matricola, le caratteristiche, la tensione di alimentazione, ecc. sono rilevabili dalle etichette apposte sulla macchina (le immagini che seguono sono solo a titolo di esempio). logo logo 5 1 CAMPO DI APPLICAZIONE Queste macchine sono destinate al raffreddamento/riscaldamento di acqua, generalmente impiegata in applicazioni nell’ambito del condizionamento. Il loro utilizzo è raccomandato entro i limiti di funzionamento riportati nel QUADERNO TECNICO. 1.1GENERALITà >> All’atto dell’installazione o quando si debba intervenire sul gruppo refrigeratore, è necessario attenersi scrupolosamente alle istruzioni riportate su questo manuale, osservare le indicazioni a bordo unità e comunque applicare tutte le precauzioni del caso. >> Le pressioni presenti nel circuito frigorifero ed i componenti elettrici presenti possono creare situazioni rischiose durante gli interventi di installazione e manutenzione. Qualsiasi intervento sull’unità quindi deve essere effettuato da personale qualificato. Attenzione: Prima di effettuare qualsiasi intervento sull’unità, assicurarsi di aver tolto l’alimentazione elettrica. Il mancato rispetto delle istruzioni riportate in questo manuale e qualsiasi modifica dell’unità non preventivamente autorizzata per iscritto, provocano l’immediato decadimento della garanzia. 2 ISPEZIONE, DISIMBALLAGGIO, TRASPORTO 2.1ISPEZIONE All’atto del ricevimento dell’unità, verificarne l’integrità: la macchina ha lasciato la fabbrica in perfetto stato; eventuali danni dovranno essere immediatamente contestati al trasportatore ed annotati sul Foglio di Consegna prima di controfirmarlo. Il costruttore o il loro Agente, dovranno essere messi al corrente quanto prima sull’entità del danno. Il Cliente deve compilare un rapporto scritto e fotografico concernente ogni eventuale danno rilevante. 2.2DISIMBALLAGGIO Lo smaltimento dei materiali d’imballaggio è a cura del destinatario e deve essere eseguito conformemente alle norme vigenti nel Paese nel quale è effettuato. 2.3 SOLLEVAMENTO E TRASPORTO Durante lo scarico ed il posizionamento dell’unità, va posta la massima cura nell’evitare manovre brusche o violente, evitando di usare come punti di forza i componenti della macchina. L’unità va sollevata utilizzando tubi in acciaio infilati negli occhielli contraddistinti dall’apposita targatura (targhette gialle). Il gruppo va sollevato imbracandolo come indicato nelle figura: utilizzare corde o cinghie abbastanza lunghe e barre distanziatrici per non danneggiare i fianchi ed il coperchio dell’unità. Attenzione: In tutte le operazioni di sollevamento assicurarsi di aver saldamente ancorato l’unità, al fine di evitare ribaltamenti o cadute accidentali. 6 In alternativa le unità possono essere sollevate tramite l’ausilio di un carrello elevatore, infilando le forche di sollevamento nel pallet di appoggio (si veda la figura 1). I mezzi di sollevamento, le funi e l’imbragaggio devono essere scelti da persona in possesso di adeguate conoscenze specifiche ed in grado di assumersi tutte le responsabilità relative al loro uso. La macchina è bilanciata. In ogni caso tenere le forche basse. Utilizzare zavorre in caso di sbilanciamento. È vietato sorreggere con le mani le parti sporgenti. È vietato passare sotto il carico o in prossimità dello stesso. Il trasporto deve essere svolto da personale specializzato (carrellisti, imbracatori), dotato delle necessarie protezioni individuali (tuta, scarpe antifortunistiche, guanti da lavoro, caschetti, occhiali). Il costruttore declina ogni responsabilità relativa a eventuali incidenti dovuti all’inosservanza di questa avvertenza. È vietato, pena la decadenza della garanzia, inclinare l’unità nel trasporto, nel posizionamento e/o nell’installazione. 7 3 USI NON PREVISTI È vietato usare la macchina: >> in atmosfera esplosiva; >> in atmosfera infiammabile; >> in ambienti eccessivamente polverosi; >> da parte di personale non addestrato; >> in modo contrario alla normativa vigente; >> con installazione non corretta; >> con difetti di alimentazione; >> con inosservanza totale o parziale delle istruzioni; >> con carenza di manutenzione e/o utilizzo di ricambi non originali; >> con modifiche o altri interventi non autorizzati dal Costruttore; >> con l’area di lavoro non mantenuta sgombra da attrezzi od oggetti; >> con l’area di lavoro non adeguatamente pulita; >> con la presenza di vibrazioni anomale nell’area di lavoro. >> per trattamenti alimentari >> racchiusa in box, casette, container totalmente o parzialmente chiusi 4 MISURE DI SICUREZZA La macchina è conforme alle direttive e normative applicabili in vigore, riportate nella dichiarazione di conformità che accompagna l’unità. 4.1DEFINIZIONE ZONA PERICOLOSA Solo un operatore autorizzato deve poter accedere alla macchina. >> La zona pericolosa esterna è individuata da uno spazio di circa 2 metri attorno alla macchina. L’accesso a tale zona deve essere interdetto da una apposita protezione nel caso in cui il gruppo sia posizionato in luoghi non protetti e facilmente raggiungibili da persone non qualificate. >> La zona pericolosa interna è accessibile entrando all’interno della macchina. Per nessun motivo si deve permettere l’accesso all’interno della macchina a personale non qualificato e prima di aver tolto tensione. 4.2DISPOSIZIONI DI SICUREZZA Tutte le unità sono progettate e costruite in accordo con le direttive e norme applicabili, per garantire la massima sicurezza. Al fine di evitare possibili rischi attenersi alle seguenti disposizioni: >> Qualsiasi intervento sull’unità deve essere effettuato da personale qualificato. Prima di effettuare qualunque operazione, assicurarsi che il personale preposto abbia la piena conoscenza della documentazione a corredo dell’unità. >> Avere sempre una copia della documentazione in prossimità dell’unità. >> Le operazioni indicate nel presente manuale devono essere integrate con le procedure indicate nei manuali di istruzione d’uso degli altri sistemi e dispositivi incorporati nella macchina. I manuali contengono tutte le informazioni necessarie per gestire in sicurezza i dispositivi e i modi di funzionamento possibili. 8 >> Utilizzare le adeguate protezioni (guanti, elmetto, occhiali protettivi, calzature di sicurezza, ecc…) per qualunque operazione sia di manutenzione che di controllo effettuata sull’unità. >> Non indossare indumenti larghi, cravatte, catenine, orologi che possano impigliarsi nelle parti in movimento della macchina. >> Utilizzare strumenti e protezioni sempre in ottimo stato. >> I ventilatori sono protetti da intrusioni involontarie, mediante griglie di protezione. Va posta la massima attenzione a non inserire o lasciar cadere oggetti attraverso la griglia. >> Le batterie di scambio termico hanno superfici taglienti, evitare pertanto di venire a contatto con esse senza adeguate protezioni. >> All’interno del vano compressori sono presenti organi a temperatura elevata. Prestare pertanto attenzione, quando si operi nelle immediate vicinanze, a non toccare nessun componente dell’unità senza le adeguate protezioni. >> Non operare nella traiettoria di scarico delle valvole di sicurezza. >> L’utilizzatore dell’impianto è obbligato a consultare i manuali di installazione ed uso dei sistemi incorporati ed allegati al presente manuale. >> Possono esserci rischi potenziali non evidenti. Sono previste pertanto nella macchina avvertenze e segnalazioni >> È vietato rimuovere le avvertenze. È fatto divieto di: >> Asportare o rendere inefficaci i ripari previsti per la sicurezza delle persone; >> Manomettere e/o modificare, anche parzialmente, i dispositivi di sicurezza installati sulla macchina. >> In caso di segnalazioni di allarme e di conseguente intervento delle sicurezze, l’operatore deve richiedere l’intervento immediato dei tecnici qualificati addetti alla manutenzione. Un eventuale incidente può comportare lesioni serie o morte. >> I dispositivi di sicurezza devono essere verificati secondo le indicazioni contenute nei manuali di istruzione allegati. La verifica ed i controlli devono essere eseguiti da persone autorizzate dal datore di lavoro tramite un documento scritto di incarico. Una copia dei risultati delle verifiche deve essere lasciata sulla o presso la macchina. Un eventuale incidente può comportare lesioni serie o morte. Il costruttore non si assume alcuna responsabilità per danni a persone, animali domestici o cose derivanti dal riutilizzo di singole parti della macchina per funzioni o situazioni di montaggio differenti da quelle originali. È vietata la manomissione /sostituzione non autorizzata di una o più parti della macchina. L’uso di accessori, di utensili o di materiali di consumo diversi da quelli raccomandati dal Costruttore esonerano quest’ultimo da responsabilità civili e penali. Le operazioni di disattivazione e demolizione della macchina devono essere affidate solo a personale adeguatamente addestrato ed equipaggiato. 9 4.3 INSTALLAZIONE IN AREE CON ATMOSFERE ESPLOSIVE Le macchine non rientrano nel campo di applicazione della direttiva ATEX 94/9/CE - DPR 23/3/98 n.126. 4.4PROTEZIONI La macchina impiega mezzi tecnici adatti a proteggere le persone dai pericoli che non possono essere ragionevolmente eliminati o sufficientemente limitati attraverso la progettazione. È vietato: >> asportare o rendere inefficaci i ripari previsti per la sicurezza delle persone; >> manomettere e/o modificare, anche parzialmente, i dispositivi di sicurezza installati sulla macchina 4.5ILLUMINAZIONE Deve permettere interventi di lavoro senza determinare rischi dovuti a zone d’ombra. 4.6 QUALIFICA DEL PERSONALE - OBBLIGHI L’Utilizzatore deve conoscere ed applicare le prescrizioni riguardanti la sicurezza nei luoghi di lavoro delle direttive e norme europee applicabili. La conoscenza e la comprensione del manuale costituiscono un indispensabile strumento per la riduzione dei rischi, per la sicurezza e per la salute dei lavoratori. L’operatore deve avere un grado di conoscenza adeguato per svolgere le varie attività durante le fasi della vita tecnica della macchina. L’operatore deve essere istruito di fronte al manifestarsi di possibili anomalie disfunzioni o condizioni di pericolo per sé o per gli altri, ed in ogni caso deve ottemperare alle seguenti prescrizioni: – fermare immediatamente la macchina – non eseguire interventi che esulino dai propri compiti e conoscenze tecniche – Informare immediatamente il superiore responsabile, evitando di prendere iniziative personali. 4.7 AVVERTENZE VARIE Nell’utilizzo attenersi ai dispositivi di protezione previsti dalla legge, sia integrati nella macchina che individuali. Il Fascicolo Tecnico della macchina è depositato presso il fabbricante. Il costruttore non si assume alcuna responsabilità per eventuali danni a persone, animali domestici o cose derivanti dal mancato rispetto delle norme di sicurezza e delle raccomandazioni contenute nella documentazione fornita. Il presente manuale si integra con informazioni contenute in altri documenti. Consultare all’occorrenza questi documenti. 10 5 POSIZIONAMENTO È opportuno prestare attenzione ai punti seguenti per determinare il sito migliore ove installare l’unità ed i relativi collegamenti: >> dimensioni e provenienza delle tubazioni idrauliche; >> ubicazione dell’alimentazione elettrica; >> accessibilità per le operazioni di manutenzione o riparazione; >> solidità del piano di supporto; >> ventilazione del condensatore raffreddato ad aria; >> orientamento ed esposizione alla radiazione solare: la batteria condensante non deve essere esposta alla radiazione diretta del sole; è necessario schermarla; >> direzione dei venti dominanti: evitare di posizionare l’unità in modo tale che i venti dominanti favoriscano fenomeni di ricircolo dell’aria alla batteria condensante; >> tipo di terreno: evitare di posizionare la macchina su di un terreno di colore scuro (ad esempio superfici catramate), per non incorrere in sovratemperature di funzionamento; >> possibile riverbero delle onde sonore. Nelle aree soggette a forti cadute di neve il luogo d’installazione deve essere scelto in modo che la neve non possa in alcun modo interferire con il funzionamento dell’unità: >> Costruire un’ampia tettoia; >> Costruire un basamento di rialzo; >> Installare l’unità in una posizione abbastanza elevata rispetto al terreno per evitare che venga ricoperta dalla neve. È obbligatorio ancorare l’unità al suolo. Attacco acqua di condensa: prendete tutte le precauzioni necessarie per evitare il rischio che l’acqua congeli nel tubo di scarico, si consiglia l’installazione di un cavo scaldande. 11 È necessario creare un supporto solido su cui posizionare le macchine. Tale supporto deve essere perfettamente piano ed orizzontale, le sue dimensioni dovranno essere adeguate a quelle dell’unità. Tale precauzione risulta indispensabile quando si voglia collocare l’unità su terreno instabile (terreni vari, giardini, ecc.). La figura 2 illustra la struttura di una tipica soletta di supporto. Figura 2 Soletta Sigillante Guarnizione di sughero Terreno La soletta dovrà essere: >> ricavata in opportune fondamenta con una altezza rispetto al terreno circostante di 15-20 cm circa, >> dotata di una guarnizione di sughero adeguatamente sigillata lungo il perimetro, >> piatta, orizzontale ed in grado di supportare il 150% del peso operativo della macchina. >> più lunga e più larga della macchina di almeno 30 cm. Le unità trasmettono al terreno un basso livello di vibrazioni: è comunque consigliabile interporre tra il telaio di base ed il piano di appoggio un nastro di gomma rigido. Qualora si necessitasse di un isolamento più spinto è opportuno l’impiego di supporti antivibranti (contattare la ns. azienda). Nel caso di installazione su tetti o piani intermedi, l’unità e le tubazioni dovranno essere isolati dai muri e dai soffitti. Le unità non dovrebbero comunque essere posizionate in prossimità di uffici privati, camere da letto o zone in cui siano richieste basse emissioni sonore. È inoltre opportuno non effettuare l’installazione in strettoie o ambienti contenuti al fine di evitare fenomeni di riverbero. In funzionamento in Pompa di Calore, è prodotta una notevole quantità d’acqua dovuta alla condensa o allo sbrinamento. Quest’acqua deve essere correttamente smaltita per evitare che, ristagnando, possa gelare e creare possibili problemi sia all’unità che a persone o cose circostanti. È fondamentale quindi prevedere un sistema che permetta di convogliare l’acqua prodotta in un luogo idoneo. 12 6 INSTALLAZIONE 6.1 SPAZI DI INSTALLAZIONE È di importanza fondamentale assicurare un adeguato volume d’aria sia in aspirazione che in mandata della batteria condensante. È molto importante evitare fenomeni di ricircolo tra aspirazione e mandata, pena il decadimento delle prestazioni dell’unità o addirittura l’interruzione del normale funzionamento. Gli spazi di servizio da rispettare sono riportati sui disegni dimensionali. È vietato installare l’unità all’interno di box, casette, container, totalmente o parzialmente chiusi. 6.2 SUPPORTI ANTIVIBRANTI (OPZIONE) Si raccomanda, per ridurre le vibrazioni trasmesse alla struttura, l’installazione delle macchine su antivibranti in gomma o a molla forniti come accessorio. Lo schema dimensionale con l’impronta a terra, allegato alla macchina, riporta la posizione ed il carico di ogni antivibrante. L’operazione di fissaggio degli antivibranti deve essere eseguita prima di posizionare la macchina a terra; assicurarsi che la macchina sollevata sia ben fissata ai cavi di sollevamento. 6.3 RACCOMANDAZIONI GENERALI PER I COLLEGAMENTI IDRAULICI Quando ci si appresta a realizzare il circuito idraulico per l’evaporatore, è buona norma attenersi alle seguenti prescrizioni e comunque attenersi alla normativa nazionale o locale (si faccia riferimento agli schemi inclusi nel manuale). >> raccordare le tubazioni al refrigeratore tramite giunti flessibili al fine di evitare la trasmissione delle vibrazioni e compensare le dilatazioni termiche. (Si deve procedere in maniera analoga sul gruppo pompe). Installare sulle tubazioni i seguenti componenti: >> rubinetti d’arresto, indicatori di temperatura e pressione per la normale manutenzione e controllo del gruppo >> pozzetti sulle tubazioni d’ingresso ed uscita per i rilievi di temperatura, qualora non fossero presenti indicatori di temperatura >> valvole di intercettazione (saracinesche) per isolare l’unità dal circuito idraulico >> filtro metallico (tubazione in ingresso) a rete con maglia non superiore ad 0,5 mm per proteggere lo scambiatore da scorie o impurità presenti nelle tubazioni >> valvole di sfiato, da collocare nelle parti più elevate del circuito idraulico, per permettere lo spurgo degli incondensabili. >> vaso di espansione e valvole di carica automatica per il mantenimento della pressione del sistema e compensare le dilatazioni termiche. >> rubinetto di scarico e ove necessario, serbatoio di drenaggio per permettere lo svuotamento dell’impianto per le operazioni di manutenzioni o le pause stagionali. Utilizzare due chiavi per stringere le connessioni idrauliche. 13 6.4Circuito idraulico raccomandato Entrata acqua utenze Uscita acqua utenze 01 Pompa di circolazione 02 Vaso di espansione 03 Valvola di sicurezza 04 Valvola di ritegno 05 Rubinetto a sfera 06Serbatoio 07Manometro 08Termometro 09 Filtro acqua 10 Valvola di sfiato 11 Giunto elastico 12 Gruppo di riempimento impianto 13 Scarico acqua 14Flussostato 15 Scambiatore a piastre Schema idraulico Versione /ST 1P Uscita acqua Ingresso acqua Optional 03 17 CR1 EL FL 14 Evaporatore Resistenza elettrica Cavo scaldante Elettropompa Flussostato PA Pozzetto per sonda antigelo PF Pozzetto per sonda ingresso acqua RBRubinetto 6.5COLLEGAMENTO IDRAULICO ALL’EVAPORATORE È di fondamentale importanza che l’ingresso dell’acqua avvenga in corrispondenza della connessione contrassegnata con la targhetta: Acqua Utenze In caso contrario si correrebbe il rischio di gelare l’evaporatore, dal momento che il controllo da parte del termostato antigelo verrebbe vanificato. Il circuito idraulico deve essere realizzato in maniera tale da garantire la costanza della portata d’acqua e glicole all’evaporatore in ogni condizione di funzionamento. In caso contrario si correrebbe il rischio di ritorni di refrigerante allo stato liquido in ingresso al compressore, con pericolo di rottura dello stesso. L’azione dei compressori è sovente intermittente, in quanto la richiesta frigorifera dell’utenza generalmente non coincide con quella erogata dal compressore. Negli impianti a basso contenuto di acqua, dove l’effetto di inerzia termica della stessa è meno sensibile, è opportuno verificare che ad ogni kW di potenza frigorifera corrispondano almeno 5 litri di acqua nel sistema idraulico. Nel caso in cui i volumi sopra citati non venissero raggiunti, è obbligatorio prevedere un serbatoio di accumulo tale che, la sua capacità sommata alla capacità dell’impianto, raggiunga il valore sopra riportato. Tale serbatoio non richiede particolari accorgimenti; va però isolato accuratamente così come tutte le tubazioni dell’acqua refrigerata, al fine di evitare fenomeni di condensazione e di non penalizzare la resa dell’impianto. Per un corretto funzionamento della macchina è necessario garantire un’inerzia sull’impianto tale da rispettare il tempo minimo che intercorre tra due ripartenze successive dell’unità. La formula matematica che segue consente di calcolare il contenuto minimo d’acqua lato impianto: v = 1000 • Ptot • Δt CP • ρ • N • ΔT Dove: v è il contenuto d’acqua del serbatoio di accumulo [ l ] P è la potenza totale dell’unità [kW] Δt è l’intervallo di tempo minimo tra due ripartenze successive del compressore [s] ΔT è il differenziale minimo sulla temperatura del fluido (normalmente acqua) [°C] CP è il calore specifico del fluido (normalmente acqua) [kJ/(kg°C)] ρ è la densità del fluido (normalmente acqua) [kg/m3] N è il numero di gradini di parzializzazione dell’unità 15 È obbligatoria l’installazione del flussostato fornito a corredo dell’unità in corrispondenza della connessione di uscita dell’acqua dall’evaporatore contrassegnata dalla targhetta: Acqua Utenze È obbligatorio il montaggio del filtro metallico a rete sulla tubazione di ingresso della miscela di acqua e glicole: in caso di assenza di uno dei precedenti, la garanzia viene a decadere immediatamente. È vivamente consigliata l’installazione di una valvola di sicurezza sul circuito idraulico. In caso di anomalie gravi nell’impianto (ad es. incendio) essa permetterà di scaricare il sistema evitando possibili scoppi. Collegare sempre lo scarico ad una tubazione di diametro non inferiore a quello dell’apertura della valvola, e convogliarlo in zone nelle quali il getto non possa recare danno alle persone. Attenzione: durante le operazioni di allacciamento idraulico non operare mai con fiamme libere in prossimità od all’interno dell’unità. 6.6COLLEGAMENTO IDRAULICO AL CONDENSATORE DI RECUPERO o acqua calda sanitaria Per tutte le unità dotate di recuperatore, le connessioni del circuito idraulico relativo, sono costituite da tubi filettati maschio (in funzione della taglia). Per le unità provviste di recuperatore è fondamentale seguire le seguenti istruzioni: È importante che l’ingresso dell’acqua del circuito di recupero avvenga in corrispondenza della connessione contrassegnata con la targhetta: È obbligatoria l’installazione di una valvola modulante a tre vie con sonda di temperatura sull’acqua in ingresso all’unità che garantisca, a regime e nei transitori o partenze dell’unità, una temperatura dell’acqua in ingresso non inferiore a 25 °C. 16 Il mancato inserimento di un sistema che garantisca una temperatura di ingresso acqua di 25° C (minima) può causare l’intervento delle sicurezze. SCHEMA CON VALVOLA A 3 VIE Valvola a 3 vie Uscita acqua recupero Entrata acqua recupero Le unità dotate di scambiatore di recupero o acqua calda sanitaria, hanno in dotazione una sonda di temperatura. La sonda deve essere collegata all’unità come da schema elettrico. Il sensore della sonda deve essere posizionato in un apposito pozzetto inserito nel bollitore. Il pozzetto dovrà essere installato nella parte superiore del bollitore o nel punto di maggior temperatura dell’acqua a regime. Per un corretto funzonamento è necessario inserire della pasta conduttrice all’interno del pozzetto in modo da far funzionare correttamente la sonda. Il mancato rispetto delle disposizioni sopra descritte, può comportare malfunzionamento o l’intervento dielle sicurezze dell’unità. 6.7COMPOSIZIONE ACQUA La presenza di sostanze disciolte nell’acqua può creare fenomeni di corrosione agli scambiatori. È obbligatorio verificare che i parametri dell’acqua rientrino nella presente tabella : compreso tra 7.5-9.0 PH SO4-- < 100 ppm HCO3-/SO4-- > 1 ppm Durezza compresa tra 4.0- 8.5 dH Cl- < 50 ppm Cl2 < 0.5 ppm PO43- < 2.0 ppm NH3 < 0.5 ppm Free Chlorine < 0.5 ppm Fe+++ <0.5 ppm Mn+++ < 0.05 ppm CO2 < 10 ppm H2S < 50 ppb Temperatura < 65 ° Contenuto di ossigeno < 0.1 ppm 17 In caso contrario l’unità subirà la rottura completa. L’utilizzo dell’unità con acqua con valori oltre ai limiti sopra riportati, fa decadere immediatamente la garanzia. È obbligatorio prevedere un sistema di eliminazione delle possibili sostanze organiche presenti nell’acqua che possono superare il filtro e depositarsi negli scambiatori e nel tempo provocare malfunzionamenti e/o rotture. L’utilizzo dell’unità con la presenza di sostanze organiche nell’acqua, fa decadere immediatamente la garanzia. 6.8 ISTRUZIONI PER IL MONTAGGIO DEL FLUSSOSTATO ACQUA >> Pulire la tubazione in modo tale che residui metallici non vengano ad interferire con il corretto funzionamento del flussostato. >> Collegare il flussostato all’attacco filettato maschio contrassegnato dalla seguente etichetta: Acqua Utenze Il collegamento andrà effettuato sigillando opportunamente con nastro in teflon. Figura 3 Collegarsi alla morsettiera dell’unità >> Assicurarsi che il flussostato (corpo in plastica) sia ben fissato sul raccordo metallico tramite la ghiera in plastica e che la freccia stampata sulla sommità del flussostato sia rivolta nel senso del flusso dell’acqua. Aver cura di interporre tra ghiera e raccordo metallico la guarnizione O-ring, che viene fornita nel coperchietto di plastica a protezione dell’asta del flussostato. >> Collegare il circuito idraulico all’altra estremità del raccordo a “T”. >> Passare il cavo elettrico del flussostato nell’apposito foro della carpenteria e, risalendo il montante all’interno della macchina, raggiungere il quadro elettrico. Collegare elettricamente il flussostato ai morsetti come indicato nello schema elettrico. >> Nel caso si rendesse necessario lo smontaggio del flussostato, svitare la ghiera in plastica. Al momento rimontare il flussostato, riposizionare la guarnizione ad anello tra il raccordo metallico e la parte in plastica (vedi figura 6). 18 Figura 4 Freccia Flussostato Cavo elettrico Ghiera di plastica Raccordo a “T” Guarnizione Direzione di flusso 6.9 SCARICO DELLE VALVOLE DI SICUREZZA Sul circuito del refrigerante sono presenti valvole di sicurezza: alcune normative prescrivono che lo scarico di tali valvole venga convogliato all’esterno mediante un apposito tubo, che deve avere diametro almeno pari a quello dello scarico della valvola, ed il suo peso non deve gravare sulla valvola. 6.10Portata acqua all’evaporatore La portata d’acqua nominale si riferisce ad un salto termico tra ingresso ed uscita di 5 °C in relazione alla potenza frigorifera fornita. Le portate minime e massime sono determinate dal salto termico allo scambiatore che deve rispettare quanto specificato nella sezione “Limiti di funzionamento“ del quaderno tecnico dell’unità. Il salto termico tra acqua in ingresso e in uscita deve essere compreso tra i 3° e 6° C pena il malfunzionamento dell’unità o l’intervento delle sicurezze. 6.11COLLEGAMENTI FRIGORIFERI PER VERSIONE /LE (MOTOCONDENSANTE) Le unità in versione /LE (motocondensanti) necessitano di essere collegate con l’evaporatore remoto tramite tubazioni frigorifere. Per le unità in versione /LE a sezioni separate, il percorso delle tubazioni frigorifere viene condizionato dall’ubicazione delle sezioni stesse e dalla struttura dell’edificio. Le tubazioni in ogni caso devono essere le più brevi possibile, in maniera da contenere le perdite di carico e ridurre al minimo la quantità di refrigerante presente nel circuito frigorifero; si può ammettere una lunghezza massima delle tubazioni pari a 30 metri. La ns. Azienda è a disposizione per qualsiasi informazione a riguardo, anche nel caso si debbano realizzare applicazioni che possano esulare dai limiti sopra esposti. 6.11.1 Accorgimenti per la realizzazione della linea frigorifera A seconda della posizione relativa delle sezioni motocondensante ed evaporante, vi sono alcuni accorgimenti da seguire per quanto riguarda la realizzazione della linea frigorifera. 19 6.11.2 Sezione evaporante ad un livello inferiore rispetto alla motocondensante a)Sui tratti verticali della linea di aspirazione devono essere presenti dei sifoni, almeno ogni 6 metri, per agevolare il ritorno dell’olio al compressore. b)Realizzare un pozzetto sulla linea di aspirazione a valle del bulbo della valvola termostatica. c)Nei tratti orizzontali della linea di aspirazione prevedere una pendenza pari almeno all’1% per favorire il ritorno dell’olio al compressore (come sopra). Figura 5 6.11.3 Sezione evaporante ad un livello superiore rispetto alla motocondensante a) Realizzare un sifone sulla linea di aspirazione alto quanto l’evaporatore allo scopo di evitare cadute di refrigerante liquido verso il compressore quando l’unità è ferma. b) Realizzare un pozzetto sulla linea di aspirazione a valle del bulbo della valvola termostatica per la raccolta del refrigerante liquido che può formarsi durante le fermate dell’unità. Alla ripartenza del compressore, questo refrigerante evaporerà rapidamente: è bene quindi che questo processo avvenga distante dal bulbo, per non influenzare il funzionamento della valvola termostatica. c) Nei tratti orizzontali della linea di aspirazione è bene prevedere una pendenza pari almeno all’1% per favorire il ritorno dell’olio al compressore. 20 Figura 6 1% 6.12Controllo velocità ventilatori Tramite il dispositivo controllo velocità ventilatori si può operare anche con temperature esterne piuttosto basse riducendo la portata dell’aria al condensatore e permettendo in tal modo all’unità di operare con parametri di funzionamento accettabili. Tale controllo viene tarato e collaudato in fabbrica. Attenzione: Le tarature del controllo di velocità non devono mai essere modificate. Nel caso questa operazione si rendesse necessaria, il personale qualificato può far riferimento al foglio istruzioni allegato. 6.13Funzionamento con acqua a bassa temperatura In nessun caso la temperatura del fluido interno al circuito può scendere ad una temperatura inferiore a -10° C Le unità di serie non sono progettate per funzionare con temperature dell’acqua refrigerata minori di quelle indicate nei diagrammi dei limiti di funzionamento all’uscita dell’evaporatore. Per poter operare oltre questo limite, l’unità potrebbe richiedere modifiche strutturali. In caso di tali necessità, contattare la nostra azienda. Con temperature minori di quelle indicate nei diagrammi dei limiti di funzionamento, risulta opportuno operare con miscele di acqua e antigelo. In questo caso si deve variare la taratura del termostato di servizio e del termostato antigelo. Le tarature vengono normalmente effettuate in fabbrica. La percentuale di glicole in peso viene determinata in funzione della temperatura desiderata dell’acqua refrigerata (si veda la Tabella 1). 21 Nel caso di versione ST con percentuali di glicole superiori al 30% devono essere state richieste in fase di ordine pompe con tenuta speciale. TABELLA 1 PUNTO DI CONGELAMENTO PER MISCELE DI ACQUA-ANTIGELO temperatura uscita liquido o temperatura minima ambiente (°C) Punto congelamento (°C) ANTIGELO GLICOLE ETILENICO GLICOLE PROPILENICO METANOLO CLORURO DI CALCIO TEMPER. –20 TEMPER. –40 TEMPER. –60 TIFOXITE FREEZIUM PEKASOL 50 +0° -5° -10° -15° -25° -30° -35° -40° -5° -10° -15° -35° -40° -45° 6 15 8 9 22 25 14 14 30 33 20 18 T -20°C -20° -25° -30° % IN PESO 36 41 46 39 44 48 26 30 34 21 24 26 50 51 38 27 53 54 41 28 56 57 45 30 40 20 10 50 25 59 -20° — T -40°C T -60°C 50 60 63 30 34 37 68 75 81 — 69 40 86 72 43 90 — 45 — 6.14COLLEGAMENTI ELETTRICI 6.14.1Generalità >> I collegamenti elettrici devono essere realizzati in accordo con le informazioni riportate sullo schema elettrico allegato all’unità e le normative vigenti nel luogo d’installazione. >> Il collegamento a terra è obbligatorio per legge. L’installatore deve provvedere al collegamento del cavo di terra con l’apposito morsetto PE sulla barra di terra situata nel quadro elettrico. >> Verificare che la tensione di alimentazione corrisponda ai dati nominali dell’unità (tensione, numero di fasi, frequenza) riportati sulla targhetta a bordo macchina. >> La tensione di alimentazione non deve subire variazioni superiori a ±5% e lo squilibrio tra le fasi deve essere sempre inferiore al 2%. Se ciò non dovesse verificarsi prendere contatto con il nostro ufficio tecnico per la scelta di opportune protezioni. >> Una tensione di alimentazione fuori dai limiti citati può creare pericoli e danni permanenti all’unità. L’utilizzo dell’unità con tensione fuori dai limiti citati, anche per brevi periodi, fa decadere automaticamente la garanzia. >> Verificare che la linea sia collegata con la sequenza delle fasi corretta. >> Per l’ingresso dei cavi forare il coperchio in lamiera posto sul lato o sul fondo del quadro elettrico, in funzione del modello. >> L’alimentazione del circuito di controllo è derivata dalla linea di potenza tramite un trasformatore situato nel quadro elettrico. Il circuito di controllo è protetto da appositi fusibili. 22 Fissaggio cavo di alimentazione: Usare sistemi di fissaggio dei cavi di potenza che resistano a sforzi di trazione e di torsione. Prima di effettuare qualsiasi operazione su parti elettriche assicurarsi che non vi sia tensione. La sezione del cavo e le protezioni di linea devono essere conformi a quanto indicato nello schema elettrico e nella apposita tabella allegata all’unità. L’inserimento delle resistenze deve essere fatto almeno 12 ore prima dell’avviamento, ed avviene automaticamente alla chiusura del sezionatore generale. Il funzionamento deve avvenire entro i valori sopra citati: in caso contrario la garanzia viene a decadere immediatamente. Accertarsi che la sequenza fasi sia corretta. Il mancato rispetto della corretta sequenza fasi può causare danni al compressore. I compressori utilizzati possono ruotare in un unica direzione. Nel caso le fasi siano state collegate non correttamente, il compressore comincerà a funzionare emettendo un rumore molto forte, se non scollegato, si fermerà dopo pochi minuti per intervento delle protezioni interne. é indispensabile quindi togliere l’alimentazione ed invertire due fasi sull’alimentazione dell’unità. Per assicurarsi che i compressori funzionino correttamente è indispensabile accendere l’unità controllando (con un manometro collegato alla parte di circuito soggetta ad alta pressione ed un manometro collegato nella parte di circuito soggetto a bassa pressione) che l’andamento della pressione di condensazione e di evaporazione rispettivamente aumenti e diminuisca. 6.14.2 Alimentazione resistenze del carter compressori Per alimentare le resistenze del carter bisogna: 1) Accertarsi che la sequenza fasi sia corretta (se non presente l’accessorio “MONITORE DI FASE”) 2) Chiudere il sezionatore generale portandolo dalla posizione “0” alla posizione “1” 3) Verificare che sul display compaia la scritta “OFF” 4) Accertarsi che l’unità sia in “OFF” e che il consenso esterno sia aperto 5) Se presente l’accessorio “MONITORE DI FASE” --> Dopo qualche istante se la sequenza fasi fosse errata, compare l’allarme “SEQUENZA FASI ERRATA”. In questo caso bisogna invertire 2 fasi dell’alimentazione. 6) Lasciare per almeno 12 ore la macchina in queste condizioni per alimentare le resistenze del carter. 23 6.14.3Contatti puliti Sono disponibili i seguenti contatti puliti: >> 1 contatto per allarme cumulativo >> 1 contatto per il compressore (opzione) 6.14.4Collegamenti elettrici della pompa di circolazione Per poter funzionare il chiller deve avere i contatti del consenso esterno chiusi. L’unità può essere avviata solo dopo che la pompa di circolazione dell’impianto idraulico è in funzione. Nelle unità ST i contatti dei consensi esterni vanno cortocircuitati (se non sono necessari per esigenze di impianto). Nelle unità con recupero totale, le pompe devono essere obbligatoriamente comandate dal controllo dell’unità. La pompa deve essere avviata prima della partenza del refrigeratore e fermata dopo l’arresto di quest’ultimo (anticipo/ritardo minimo consigliato: 60 secondi). 6.15CONTROLLO A MICROPROCESSORE Fare riferimento al manuale del controllo fornito a corredo dell’unità. 7 AVVIAMENTO 7.1CONTROLLI PRELIMINARI >> Verificare che l’allacciamento elettrico sia stato eseguito in maniera corretta e che tutti i morsetti siano serrati strettamente. >> Verificare che la tensione sui morsetti RST sia di 400 V ± 5% (o quella di targa dell’unità in caso di tensioni speciali). Se la tensione fosse soggetta a variazioni frequenti prendere contatto con il nostro ufficio tecnico per la scelta di opportune protezioni. >> Una tensione di alimentazione fuori dai limiti citati può creare pericoli e danni permanenti dell’unità. L’utilizzo dell’unità con tensione fuori dai limiti citati, anche per brevi periodi, fa decadere automaticamente la garanzia. >> Verificare che sul display venga indicata la pressione del gas nei circuiti frigoriferi. >> Controllare che non vi siano perdite di fluido refrigerante, eventualmente tramite l’ausilio di cercafughe. >> Verificare la corretta alimentazione delle resistenze del carter. L’inserimento delle resistenze deve essere fatto almeno 12 ore prima dell’avviamento, ed avviene automaticamente alla chiusura del sezionatore generale. 24 Per controllare il corretto funzionamento delle resistenze verificare che la parte inferiore dei compressori sia calda ed in ogni caso sia ad una temperatura di 10-15 °C superiore a quella ambiente. >> Verificare che i collegamenti idraulici siano stati eseguiti in maniera corretta, rispettando le indicazioni sulle targhette di ingresso/uscita a bordo macchina. >> Verificare che l’impianto idraulico sia stato sfiatato, eliminando ogni eventuale residuo di aria, caricandolo gradualmente e aprendo i dispositivi di sfiato sulla parte superiore, che l’installatore avrà avuto cura di predisporre, assieme ad un vaso di espansione di adeguata capacità. >> Verificare la presenza del filtro metallico a rete negli ingressi di acqua all’unità. Ogni connessione di ingresso acqua dell’unità deve essere munita di filtro metallico. >> Verificare la presenza di collegamenti flessibili tra l’unità e le tubazioni idrauliche dell’impianto. Ogni singola tubazione deve essere collegata con tubazione flessibile. 8 MESSA IN FUNZIONE Ripari fissi I ripari sono mantenuti in posizione e sono fissati solidamente. Attenzione: prima di procedere alla messa in funzione verificare che tutti i pannelli di chiusura dell’unità siano al loro posto e serrati con l’apposita vite di fissaggio. La loro apertura richiede l’uso di attrezzi specifici. Essi non rimangono al loro posto in mancanza dei loro mezzi di fissaggio. 8.1 Arresto stagionale >> Togliere tensione mediante l’interruttore/sezionatore generale della macchina. >> Scaricare l’impianto idraulico (se non contiene acqua glicolata) >> Al successivo riavvio ripetere la procedura di avviamento 8.2 ARRESTO DI EMERGENZA Si effettua mediante il sezionatore/interruttore generale di colore rosso sul quadro elettrico ruotandolo nella posizione 0. Ruotandolo nella posizione 0, il sezionatore toglie l’alimentazione elettrica a tutta la macchina. Qualora l’unità non dovesse avviarsi: non modificare mai i collegamenti elettrici interni, pena il decadimento immediato della garanzia. Si raccomanda di non togliere tensione all’unità durante i periodi di arresto per lasciare tensione alle resistenze di riscaldamento carter compressori, ma solo nel caso di pause prolungate (ad es. fermate stagionali). 25 Attenzione: per la fermata del gruppo non togliere tensione tramite l’interruttore generale della macchina: tale organo deve essere impiegato per sezionare dall’alimentazione elettrica l’unità in assenza di passaggio di corrente, cioè quando l’unità è in stato di OFF. Inoltre, togliendo totalmente tensione alla unità, le resistenze del carter non verrebbero alimentate con pregiudizio per l’integrità del compressore alla ripartenza. 9 VERIFICHE DURANTE IL FUNZIONAMENTO >> Verificare che la temperatura dell’acqua in ingresso all’evaporatore sia prossima al valore di set del termostato di servizio. >> Per le unità corredate di gruppo pompe, nel caso la pompa dovesse essere rumorosa, agire sul rubinetto di mandata chiudendolo, sino a che non si sia ripristinato il funzionamento normale. Ciò può accadere quando la perdita di carico dell’impianto si discosta sensibilmente dalla prevalenza della pompa. 9.1 VERIFICA DELLA CARICA DI REFRIGERANTE >> Verificare dopo qualche ora di funzionamento che la spia del liquido abbia la corona verde: una colorazione gialla indica presenza di umidità nel circuito. In questo caso si rende necessaria la disidratazione del circuito da parte di personale qualificato. >> Verificare che non appaiano bollicine alla spia del liquido. Il passaggio continuo di bollicine può indicare scarsità di refrigerante e la necessità di reintegro. È comunque ammessa la presenza di qualche bolla. 10 MANUTENZIONE E CONTROLLI PERIODICI 10.1AVVERTENZE Tutte le operazioni descritte in questo capitolo DEVONO ESSERE SEMPRE ESEGUITE DA PERSONALE QUALIFICATO. Prima di effettuare qualsiasi intervento sull’unità o di accedere a parti interne, assicurarsi di aver tolto l’alimentazione elettrica. Le testate e la tubazione di mandata del compressore si trovano a temperatura elevata. Prestare particolare attenzione quando si operi nelle sue vicinanze. 26 Prestare particolare attenzione quando si operi in prossimità delle batterie alettate in quanto le alette di alluminio risultano particolarmente taglienti. Dopo le operazioni di manutenzione richiudere sempre l’unità tramite le apposite pannellature, fissandole con le viti di serraggio. 10.2GENERALITà È buona norma eseguire controlli periodici per verificare il corretto funzionamento dell’unità. operazione Verificare il funzionamento di tutte le apparecchiature di controllo e di sicurezza come precedentemente descritto Controllare il serraggio dei morsetti elettrici sia all’interno del quadro elettrico che nelle morsettiere dei compressori. Devono essere periodicamente puliti i contatti mobili e fissi dei teleruttori e, qualora presentassero segni di deterioramento, vanno sostituiti Controllare la carica di refrigerante attraverso la spia del liquido Verificare che non vi siano perdite d'olio dal compressore Verificare che non vi siano perdite di acqua o miscela di acqua e glicole nel circuito idraulico Se l’unità deve rimanere per un lungo periodo fuori servizio, scaricare l’acqua dalle tubazioni e dallo scambiatore di calore. Questa operazione è indispensabile qualora durante il periodo di fermata dell’unità si prevedono temperature ambiente inferiori al punto di congelamento del fluido utilizzato Controllare il riempimento del circuito acqua Controllare il corretto funzionamento del flussostato Controllare i riscaldatori del carter dei compressori Effettuare la pulizia dei filtri metallici nelle tubazioni idrauliche Effettuare la pulizia della batteria alettata o dei filtri metallici, se presenti, tramite aria compressa in senso inverso al passaggio dell’aria. In caso di completo intasamento, agire con un getto d’acqua Effettuare la prova di sbrinamento Controllare lo stato, il fissaggio e il bilanciamento delle ventole Controllare sulla spia del liquido l’indicatore di umidità (verde = secco, giallo = umido); se l’indicatore non fosse verde, come indicato sull’adesivo della spia, sostituire il filtro Controllare che il rumore emesso dalla macchina sia regolare Pulire gli scarichi condensa nella vaschetta intervallo consigliato Mensilmente Mensilmente Mensilmente Mensilmente Mensilmente Stagionale Mensilmente Mensilmente Mensilmente Mensilmente Mensilmente Mensilmente 4 mesi 4 mesi 4 mesi Mensilmente 10.3TUTELA DELL’AMBIENTE La legge sulla regolamentazione dell’impiego delle sostanze lesive dell’ozono stratosferico stabilisce il divieto di disperdere i gas refrigeranti nell’ambiente e ne obbliga i detentori a recuperarli ed a riconsegnarli, al termine della loro durata operativa, al rivenditore o presso appositi centri di raccolta. Il refrigerante è menzionato tra le sostanze sottoposte a particolare regime di controllo previsto dalla legge e deve sottostare quindi agli obblighi sopra riportati. Si raccomanda quindi una particolare attenzione durante le operazioni di manutenzione al fine di ridurre il più possibile le fughe di refrigerante. 27 11 MESSA FUORI SERVIZIO DELL’UNITà Quando l’unità sia giunta al termine della durata prevista e necessiti quindi di essere rimossa e sostituita, vanno seguiti una serie di accorgimenti: >> il gas refrigerante in essa contenuto va recuperato da parte di personale specializzato ed inviato ai centri di raccolta; >> l’olio di lubrificazione dei compressori va anch’esso recuperato ed inviato ai centri di raccolta; >> la struttura ed i vari componenti, se inutilizzabili, vanno demoliti e suddivisi a seconda del loro genere merceologico: ciò vale in particolare per il rame e l’alluminio presenti in discreta quantità nella macchina. Tutto ciò per agevolare i centri di raccolta, smaltimento e riciclaggio e per ridurre al minimo l’impatto ambientale che tale operazione richiede. 12 TARATURA DEGLI ORGANI DI CONTROLLO 12.1GENERALITà Tutte le apparecchiature di controllo sono tarate e collaudate in fabbrica prima della spedizione della macchina. Tuttavia dopo che l’unità ha funzionato per un ragionevole periodo di tempo, si può eseguire un controllo dei dispositivi di sicurezza. I valori di taratura sono riportati nella Tabella 2. Tutte le operazioni di servizio sulle apparecchiature di controllo devono essere effettuate ESCLUSIVAMENTE DA PERSONALE QUALIFICATO: valori erronei di taratura possono arrecare seri danni all’unità ed anche alle persone. TABELLA 2 TARATURA DEGLI ORGANI DI SICUREZZA ORGAnO DI CONTROLLO E SICUREZZA Taratura allarme antigelo °C Taratura pressostato massima pressione bar Taratura pressostato minima pressione bar Taratura resistenza evaporatore Taratura inizio sbrinamento Taratura fine sbrinamento Taratura valvola di sicurezza * Chiller/pompa di calore 28 °C bar bar bar ATTIVAZIONE SET POINT 4,5 28,8 2,5/1* 5 2,5 24 32 DIFFERENZIALE REINSERZIONE 6 manuale 8 manuale 6 manuale (da controllo) 1 automatica — automatica — automatica — — 13 SCHEDE DI SICUREZZA REFRIGERANTE R407C 1. ELEMENTI IDENTIFICATIVI DELLA SOSTANZA O DEL PREPARATO 2. COMPOSIZIONE / INFORMAZIONI SUGLI INGREDIENTI 1.1 Identificazione del preparato Sinonimi: Formula: EE-No: Nome Chimico Difluorometano 1-2-2-2-tetrafluoroetano Pentafluoroetano 407C HFC-32lHFC-125IHFG134a miscela difluorometano (HFC-32) : 200-839-4 1-1-1-2-tetrafluoroetano UHFC-134a) : 212-377-0 pentafluoroetano (HFC-125) : 206-557-8 % in peso 75/10/5 811/97/2 354/33/6 – – – – N° Cas 23 52 25 – N° CE – F+; R12 3. INDICAZIONE DEI PERICOLI 3.1 Maggiori pericoli Gas liquefatto: può causare congelamento. II contatto con gli occhi può causare irritazione 4. MISURE DI PRONTO SOCCORSO 4.1 Occhi Sciacquare immediatamente con molta acqua per almeno 15 minuti. Sciacquare tenendo l’occhio ben spalancato. In caso di persistenza dei disturbi consultare un medico. Gas liquefatto. Può causare congelamento. Lavare le parti congelate con molta acqua. Non togliere gli indumenti. Lavare con acqua tiepida. Se l’irritazione cutanea persiste, chiamare un medico. Portare all’aria aperta in caso di inalazione accidentale di vapori. Ricorrere all’ossigeno o alla respirazione artificiale se necessario. Non praticare la respirazione artificiale se il paziente respira. In caso di esposizione prolungata, consultare un medico. Non somministrate adrenalina o sostanze similari. Non provocare il vomito senza previe istruzioni mediche. Chiamare subito un medico. Non somministrare farmaci quali adrenalina-efedrina. In caso di esposizione prolungata, consultare un medico. Pelle Inalazione Ingestione Informazione generale 5. MISURE AINTICENDIO 5.1 Mezzi di estinzione appropriati 5.2 Mezzi di estinzione che non devono essere usati per ragioni di sicurezza Pericoli specifici 5.3 5.4 5.5 Sistemi di protezione speciali per i vigili del fuoco Metodi specifici II prodotto di per sé non brucia. Estinguere con anidride carbonica, polvere chimica, schiuma o acqua nebulizzata. Adattare i metodi di estinzione all’ambiente. Nessuno/a. Possibilità di generare reazioni pericolose durante un incendio a causa della presenza di gruppi F e CI. Fiamma o calore intenso possono causare la brusca rottura degli imballaggi. In caso di incendio, usare un apparecchio respiratorio integrato. Vestito di protezione. Procedura normale per incendi di origine chimica. In caso di incendio, raffreddare i contenitori con getti d’acqua. 29 6. MISURE IN CASO DI FUORIUSCITA ACCIDENTALE 6.1 6.2 7. MANIPOLAZIONE E STOCCAGGIO 8. CONTROLLO DELL'ESPOSIZIONE /PROTEZIONE INDIVIDUALE 7.1 Manipolazione 7.2 Stoccaggio 8.1 Dati di progetto 8.2 Protezione individuale: Protezione respiratoria 8.3 9. STABILITà e reattività 10. INFORMAZIONI TECNOLOGICHE Precauzioni individuali Usare mezzi di protezione personali. Evacuare il personale in aree di sicurezza. Non respirare vapori o aerosol. Prevedere una ventilazione adeguata. Metodi di pulizia Bloccare le perdite se é possibile farlo senza pericolo. Solido evapora. Prevedere una ventilazione adeguata. Assicurare un’adeguata aerazione, specialmente in zone chiuse. In caso di ventilazione insufficiente, indossare una attrezzatura respiratoria adatta, preferibilmente un respiratore con erogatore d’aria. Protezione delle mani Guanti di sicurezza impermeabili in gomma butilica. Protezione degli Indossare protezione appropriata: occhiali occhi di sicurezza, occhiali con protezioni laterali. Mettere sul viso uno schermo e indossare un abito protettivo per problemi anormali di lavorazione. Protezione della pelle Grembiule resistente alle sostanze chimie del corpo che, vestiario con maniche lunghe, scarpe di sicurezza. 1-1-1-2-tetrafluoroetano 1000 ppm (TWA); Limite (i) di difluorometano:1000 ppm (TWA); esposizione: pentafluoroetano: 1000 ppm (TWA)(AIHA) Honeywell 9.1 Stabilità 9.2 Condizioni da evitare 9.3 Materie da evitare 9.4 Prodotti di decomposizione pericolosi 10.1 Tossicità acuta 10.2 Irritazione: Pelle Occhi 10.3 Tossicità a lungo termine 30 Tenere lontano da fonti di calore e altre cause d’incendio. Non forare o lasciar cadere il contenitore. Assicurare un sufficiente ricambio d’aria e/o un’aspirazione negli ambienti di lavoro. Tenere i contenitori ermeticamente chiusi in un ambiente fresco e ben ventilato. Immagazzinare in area fresca e ombreggiata. Non esporre a temperature superiori a 50 °C. Conservare ben chiuso. Stabile alle condizioni normali. Nessuna decomposizione se immagazzinato e indicato. La decomposizione inizia a partire da 250 °C. Non esporre a temperature superiori a 50 °C. Fiamma o calore intenso possono causare la brusca rottura degli imballaggi. Metalli alcalini (Na, K), metalli alcalino terrosi (Ca, Mg), alluminio finemente suddiviso, zinco. Componenti alogenati, acidi alogeni (HF, HCl), alogenuri di carbonile (COCl2). Monossido di carbonio, anidride carbonica (C02). LC50/inalazione/4 ore/su ratto : > 500000 ppm Leggero irritante, Può causare congelamento. Leggero irritante. Esposizione continua Inalazione, livello entro il quale non si osservano effetti (NOEL):> 10000ppm (ratto). 11. CONSIDERAZIONI SULLO SMALTIMENTO 11.1 Rifiuti dagli scarti/ prodotti inutilizzati 11.2 Contenitori contaminati 12. INFORMAZIONI SUL TRASPORTO N° O.N.U. ADR/RID Conferire le soluzioni non riciclabili e le eccedenze ad una società di smaltimento rifiuti autorizzata. Conformemente ai regolamenti locali e nazionali. S59 - Richiedere informazioni al produttore/fornitore per il recupero/ riciclaggio. Non riutilizzare contenitori vuoti. I recipienti depressurizzati dovrebbero essere restituiti al fornitore. 3340 UN 3340 Gas refrigerante R407C, 2, 2° A, ADR/RID Etichetta: 2 INFORMAZIONI IMPORTANTI SUL REFRIGERANTE UTILIZZATO Questo prodotto contiene gas fluorurati ad effetto serra inclusi nel protocollo di Kyoto. Non liberare tali gas nell’atmosfera. Tipo di refrigerante : Valore GWP (1): R407C 1652,5 GWP = potenziale di riscaldamento globale La quantità di refigerante è indicata nella targhetta con il nome dell’unità. è possibile che siano necessarie ispezioni periodiche per controllare eventuali perdite di refrigerante secondo le normative locali e/o europee. Per informazioni più dettagliate, contattare il rivenditore locale. 31 7525074 7525075 7525076 7525077 7525078 7525079 7525080 7525081 7525082 7525083 7525084 7525085 7525086 7525087 7525088 7525089 Viessmann S.r.l. Via Brennero 56 37026 Balconi di Pescantina (VR) Tel. 045 6768999 Fax 045 6700412 www.viessmann.com MABA Energycal Max AT 03/2013 Articoli: Salvo modifiche tecniche. Avvertenze sulla validità

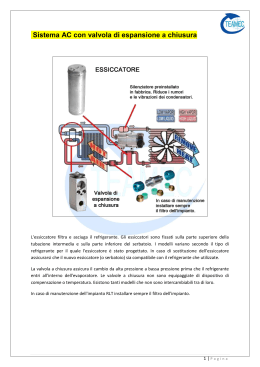

Scarica