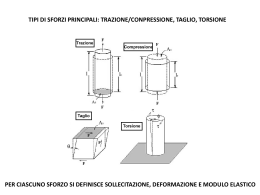

Proprietà meccaniche • Il comportamento meccanico di un materiale rappresenta la risposta offerta nei confronti di un carico applicato ovvero di una forza. Importanti proprietà meccaniche sono la rigidezza, la resistenza, la duttilità , la tenacità, la durezza. • Le proprietà meccaniche dei materiali vengono determinate mediante la realizzazione di prove meccaniche che vengono eseguite mediante procedure normalizzate (ASTM-UNIISO) • Il comportamento meccanico può essere determinato mediante delle prove di sforzodeformazione. In tali prove il carico è applicato staticamente e uniformemente sulla sezione del componente. Prova di trazione • Il carico è applicato lungo l’asse del provino che è sagomato in modo tale che la deformazione sia confinata nella zona centrale del provino, quella a sezione costante. • La macchina di prova è capace di misurare il carico applicato mediante la cella di carico e la deformazione mediante l’estensimetro simultaneamente. • La prova di trazione è di tipo distruttivo ovvero il provino viene deformato in maniera permanente e molto spesso fratturato. Prova di trazione sforzo nominale o ingegneristico F A0 deformazione nominale o ingegneristica l l0 l0 deformazione elastica = deformazione reversibile E Legge di Hooke E è detto modulo elastico o modulo di Young: esso è una misura della rigidezza del materiale Per la prova di taglio vale una analoga legge di proporzionalità: G G è detto modulo di taglio Prova di trazione y x z z 0.5 rapporto o modulo di Poisson V V0 0 V0 Per un materiale isotropo ed elastico E, G e n sono legati tra loro dalla relazione: E 2G1 Prova di trazione La deformazione plastica (snervamento) è una deformazione permanente e non recuperabile. Dal punto di vista atomico la deformazione plastica corrisponde alla rottura di alcuni legami tra atomi vicini allo scorrimento degli stessi ed alla conseguente formazione di nuovi legami tra nuovi atomi vicini. Una volta rimosso lo sforzo gli atomi e le molecole non possono ritornare nelle posizioni originali Solido cristallino → scorrimento che coinvolge il moto delle dislocazioni Solido amorfo → scorrimento viscoso Prova di trazione Limite di proporzionalità: il punto oltre il quale la curva sforzo-deformazione non segue più l’andamento lineare (difficile da determinare). Per convenzione il carico di snervamento è dato dalla ordinata del punto di intersezione tra la curva - e una retta parallela al tratto elastico e passante per una deformazione dello 0.002. Ovvero il carico di snervamento è quello in corrispondenza del quale si ha una deformazione permanente dello 0.2% Prova di trazione La resistenza a rottura è lo sforzo rappresentato dal punto di massimo della curava di sforzo-deformazione. Le deformazioni che avvengono sul provino sino al punto M sono ripartite uniformemente lungo tutta la sua lunghezza. Invece in corrispondenza del punto M si comincia a formare un piccolo restringimento di sezione dove vengono localizzate tutte le deformazioni successive. Questo fenomeno è detto strizione Prova di trazione La duttilità è una misura della deformazione plastica che il materiale può subire senza rompersi. Un materiale che presenta scarsa o inesistente deformazione plastica viene detto fragile. Come misura della duttilità si può prendere l’allungamento percentuale a rottura o la riduzione percentuale della sezione a rottura. l f l0 100 A% l0 A0 Af S% A0 100 Prova di trazione La resilienza è la capacità di un materiale di assorbire energia se sottoposto a deformazione elastica e poi di rilasciarla durante la fase di scarico. La grandezza associata a questo fenomeno è il modulo di resilienza Ur che rappresenta l’energia di deformazione per unità di volume necessaria per portare un materiale dallo stato iniziale a raggiungere il suo limite di snervamento. y U r d 0 E y2 y2 Ur E 2 2E I materiali resilienti sono quelli che hanno un elevato limite di snervamento e un basso modulo elastico Prova di trazione La tenacità è la capacità di un materiale di assorbire energia fino al raggiungimento della rottura. Nel caso di condizioni statiche la tenacità può essere determinata dalla curva - come l’area sottesa dalla curva stessa. Un materiale tenace presenta quindi sia una elevata resistenza che una elevata duttilità. Prova di trazione Analizzando la curva s-e nominale si nota che dopo il raggiungimento del punto M la curva comincia a decrescere come se il materiale si indebolisse. In realtà ciò non è vero dal momento che lo sforzo cresce sempre al crescere della deformazione. Quello che invece varia è la sezione del provino per effetto della strizione. Lo sforzo nominale è riferito alla sezione iniziale del provino e quindi non può tenere in conto dell’effetto di strizione. sforzo reale F Ai li deformazione reale l0 l dl ln i l l0 La regione di curva - compresa fra il tratto dove inizia la deformazione plastica e il punto di inizio della strizione può essere decritto dalla seguente legge: R K Rn I valori di K ed n sono costanti che dipendono dal tipo di materiale. n (esponente di indurimento per deformazione plastica) < 1 In corrispondenza della strizione lo stato tensionale diventa triassiale. Lo sforzo realmente agente in direzione assiale è quindi leggermente inferiore a quello calcolato basandosi sul valore del carico applicato. Di qui la curva “corretta”. Prova di trazione Quando il carico viene rilasciato durante una prova di trazione una frazione della deformazione (la parte elastica) viene recuperata. La curva di scarico è una linea retta parallela al tratto elastico. Se il carico viene riapplicato le condizioni di snervamento saranno nuovamente raggiunte in corrispondenza dello sforzo al quale era iniziato lo scarico Durezza La durezza è la misura della resistenza offerta da un materiale alla deformazione plastica (ovvero a un piccolo penetratore o incisore) Scala di Mohs: scala empirica con valori tra 1 per il talco e 10 per il diamante, è costruita considerando la capacità di un materiale di riuscire a penetrare un altro più morbido Oggi si utilizzano delle tecniche standard per la valutazione della durezza che prevedono l’impiego di un penetratore il quale viene forzato a penetrare attraverso la superficie del materiale da analizzare. La profondità e la forma dell’impronta viene poi misurata e da queste misure si risale alla valutazione della durezza espressa con un numero. Più è larga e profonda l’impronta minore è la durezza del materiale. Le misure di durezza non sono valori assoluti ma relativi e sono legate al tipo di tecnica impiegata: bisogna fare attenzione quando si paragonano valori ottenuti con metodologie diverse !!!! Le prove di durezza sono: •Semplici e poco costose •Non distruttive •Da una prova di durezza si possono dedurre altre proprietà meccaniche come il carico di rottura Durezza: prova Rockwell Penetratore: sfere di acciaio incrudito con diametri pari a 1/16, 1/8, ¼, ½ di pollice oppure in un diamante a forma conica. La durezza è misurata come la differenza di profondità delle impronte generate dall’imposizione di un carico basso e poi da un carico maggiore. L’imposizione di un carico basso serve a garantire una maggiore accuratezza dei risultati. Carichi: 1. Rockwell: Fmin=10Kg, Fmax=60,100,150 Kg 2. Rockwell superficiale Fmin=3Kg, Fmax=15,30,45 Kg In corrispondenza del carico e del tipo di penetratore utilizzato esistono diverse scale di durezza contrassegnate da diverse lettere dell’alfabeto (A-K per la Rockwell e N,T,W,X,Y per la Rockwell superficiale) Quando si riportano i valori della durezza bisogna indicare sia il numero della durezza che la scala impiegata; la scala si indica con HR seguita dal codice della scala. Esempi: 80 HRB, 60 HR30W Durezza: prova Rockwell Per ogni scala la durezza può arrivare sino a 130, sono affidabili soltanto i valori compresi tra 20 e 100. Se si ottiene un valore esterno a tale intervallo si passa ad un’altra scala, tra le scale vi è un certo livello di sovrapposizione. Lo spessore del provino deve essere pari ad almeno 10 volte la profondità dell’impronta, mentre i centri di due diverse impronte devono essere separati da una distanza almeno pari a 3 diametri dell’impronta. Durezza: prova Brinell Penetratore: sfere di acciaio incrudito o di carburo di tungsteno con diametro pari a 10 mm. I carichi sono compresi tra 500 e 3000 Kg e durante il test il carico viene mantenuto costante per tempo compreso tra 10 e 30 secondi. Il numero di durezza brinell HB è funzione sia del carico applicato che del diametro dell’impronta secondo la relazione: D HB d In questo caso c’è soltanto una scala !! 2P D( D D 2 d 2 ) 2 * profondità dell’impronta Prove di microdurezza: Vickers e Knoop Penetratore: Vickers: diamante a forma di piramide a base quadrata Knoop: diamante a forma di piramide a base rettangolare Carico: 1-1000 g Le durezze Knoop e Vickers vengono designate rispettivamente dalle lettere HK e HV e le loro scale sono praticamente equivalenti. Entrambi i metodi sono adatti per misurare piccole aree o regioni specifiche Durezza Per quanto riguarda la conversione dei valori di durezza ottenuti con metodologie diverse allo stato attuale non è stata ancora sviluppata una procedura di conversione univoca. Le metodologie di conversione attuali si basano su raffronti sperimentali e dipendono fortemente dal materiale in esame. In figura è presentata una tabella di conversione per gli acciai. Durezza Sia il carico di rottura che la durezza sono indicatori della resistenza dei materiali alla deformazione plastica. Conseguentemente queste grandezze possono essere considerate approssimativamente proporzionali al carico di rottura. Per gli acciai vale: TS = 3.45 x HB Frattura Formazione e propagazione della cricca duttile: stabile fragile: instabile Transgranulare o intergranulare Frattura a m 0 1 2 t 1/ 2 a m Kt 2 0 t 1/ 2 Fattore di concentrazione degli sforzi Resistenza a rottura reale circa 1/10-1/1000 di quella teorica Frattura Frattura: criterio di Griffith L’energia elastica rilasciata durante la propagazione della cricca = energia necessaria alla formazione di nuove superfici libere per effetto della propagazione stessa (incremento dell’energia superficiale del sistema) 2 E s c a 1/ 2 2 E s p c a 1/ 2 Gc 2 s p Gc 2 a E Velocità di rilascio dell’energia critica di deformazione Frattura ij K f ij 2r K è detto fattore di intensificazione degli sforzi K Y a , a Y Y W Frattura Tenacità a frattura K Ic Y c a , a Y Y W Condizione di deformazione piana K Ic B 2.5 y 2 Frattura per Fatica Frattura per Fatica Frattura per Fatica Frattura per Fatica Frattura per Fatica Frattura per Fatica

Scaricare