DEGRADAZIONE DEI POLIMERI Carlo Santulli Università di Roma – La Sapienza Dipartimento di Ingegneria Elettrica [email protected] Polimeri: tassonomia e generalità Viscoelasticità e meccanica della frattura viscoelastica, districamento Proprietà meccaniche, impatto, durezza, saldabilità, non infiammabilità Caso di invecchiamento: polimeri come dielettrici e isolanti per cavi Polimeri conduttori Tipi di degradazione (foto, bio-, termodegradazione); indicatori Rigonfiamento e dissoluzione, ossidazione Dissoluzione indotta: gel ed applicazioni Fine vita di un polimero: Life Cycle Analysis TASSONOMIA DEI POLIMERI Polietilene (PE) Polipropilene (PP) Polibutilene (PB) Termoplastici Termoplastici biodegradabili Termoindurenti Termoindurenti biodegradabili Poliolefine Polivinilcloruro (PVC) PET Acetato di cellulosa Poliammidi (nylon) e poli-immidi (BMI) Polistirene Acido polilattico (PLA) Policaprolattone (PCL) Polibutilsuccinato (PBS) Amido di mais (Mater-Bi) o di patata (Solanyl) Policarbonato (PC) Poliestere Epossidiche Polifenoli Teflon (PTFE) Poliuretani Resine ureiche e melamminiche ABS (acrilonitrile-butadiene-stirene) Gomme naturali (poliisoprene 1,4 cis) e sintetiche Resine oleose (olio di soia, olio di ricino) BIOPOLIMERI Base amido (anche PLA e PCL): termoplastici Base trigliceridi: termoindurenti Tipologie grani di amido Trigliceride (centro glicerolo legato a tre acidi grassi) TERMOPLASTICO E TERMOINDURENTE La formazione di legami incrociati (o di reticolazione) si può ottenere grazie alla luce, al calore od all'aggiunta di altri composti chimici: è un processo irreversibile TEMPERATURA DI TRANSIZIONE VETROSA E CRISTALLINITA' TEMPERATURA DI TRANSIZIONE VETROSA (Tg) TEMPERATURA DI ESERCIZIO (Te): Per Te <Tg : comportamento vetroso Per Te >Tg : comportamento gommoso COMPORTAMENTO VISCOELASTICO DEI POLIMERI MATERIALI VISCOELASTICI In un materiale viscoelastico il modulo longitudinale o trasversale è un modulo complesso, p.es. G (ω) = G1 (ω) + i G2 (ω) che può essere ottenuto risolvendo l'equazione differenziale del moto di un sistema oscillante. G1 è anche riferito come "funzione memoria" (storage modulus), in quanto è la parte elastica del modulo e i materiali immagazzinano energia durante la deformazione e la rilasciano durante lo scarico, con delle perdite che sono espresse dal modulo di sfasamento G2 (loss modulus). . La tangente dell'angolo formato dalla curva sforzo-deformazione è detta, a somiglianza di quanto visto in Elettrotecnica, da tan δ= G2/G1 MISURA DEL MODULO COMPLESSO CON L'ANALISI MECCANICA DINAMICA MODULO COMPLESSO E VISCOSITA' COMPLESSA (misura in modulazione di frequenza) La viscosità si misura applicando una forza costante di taglio τ sul provino e misurando la deformazione nel tempo dγ/dt durante la prova dalla definizione η = τ dγ . dt Notare che la deformazione nel tempo, o strain rate, è nulla in materiali elastici. Ne consegue che le proprietà statiche del materiale non dipendono dalla velocità di applicazione del carico. DETERMINAZIONE DELLA Tg DA ANALISI MECCANICA DINAMICA La temperature di transizione vetrosa di polimeri ad elevata cristallinità o con alta percentuale di legami reticolari è difficile da rilevare col calorimetro differenziale (perché il picco diventa troppo largo) può essere misurata con l'analisi meccanica dinamica (DMA) Caso di analisi meccanica dinamica per la determinazione della Tg su polietilene ad elevata cristallinità: in realtà si determina più che altro un intervallo di valori, perché ci sono cinque possibili valori della Tg (i flessi dei due moduli o della tan δ, o i massimi della funzione memoria o della tan δ) ANDAMENTI FUNZIONE MEMORIA E PERDITE Il livello di picco delle perdite con la temperatura, indicate con tan delta, rappresenta un limite di utilizzo più restrittivo della temperatura di rammollimento CURVA FUNZIONE MEMORIA VS. CONTENUTO DI STABILIZZANTE (olio di ricino: castor bean) L'aumento del modulo elastico con l'aumento della quantità di plastificante può anche estendere l'intervallo di temperatura di utilizzo nelle plastiche termoindurenti (qui biodegradabili) MECCANICA DELLA FRATTURA LINEARE ELASTICA (teoria di Griffith) In presenza di un difetto, l'energia di deformazione u è data da due componenti (u=ue + us): ue = energia di deformazione elastica us = energia di creazione di superficie di frattura Nel momento in cui il difetto si estende di δC, ue diminuisce, mentre us aumenta. In condizioni di equilibrio du/dC = 0 In generale il fattore di intensificazione degli sforzi KI (in modo I, cioè che consente l'apertura della cricca), è funzione dello sforzo applicato σ, della dimensione della cricca a e di un fattore di forma Y che tiene conto della sua geometria effettiva, secondo la legge: KI = Yσ (a)1/2 MODIFICAZIONI PER LA FRATTURA VISCOELASTICA In pratica, nella meccanica della frattura lineare elastica, si assume che la zona plastica all'apice della cricca è molto piccola. Per questo, per tentare una prima correzione per tener conto degli effetti viscoelastici, bisogna considerare che la dimensione della cricca a parità di condizioni aumenta, in quanto il fattore di intensificazione degli sforzi diminuisce (si parla di un Keff , effettivo), ed inoltre dipende dal tempo di innesco (velocità della prova). Si danno così le due equazioni di Williams: PREVISIONE DI VITA PER MANUFATTI IN COMPOSITO (es. Tubi in PE) ENERGIA DI FRATTURA POLIMERI L'energia di frattura di un polimero è rappresentata da G1cche è l'integrale degli sforzi di trazione con gli spostamenti δ dell'apertura di cricca, nella zona coesiva, conseguente al raggiungimento di un carico di snervamento locale. Il vettore percolazione rappresenta la probabilità P al di sopra di una soglia critica Pc che vi sia una zona coesiva che presenti snervamento e dipende da modulo elastico E, diametro della catena molecolare D (ovvero densità dei legami di reticolazione) e peso molecolare Mc. FATICA PER SFREGAMENTO (fretting, un tipo di stress corrosion) Tali prove sono particolarmente diffuse sui polimeri molto plastici (es. PMMA per lenti a contatto) al contatto con superfici più dure (es. vetro) FASI DI PROPAGAZIONE DELLA CRICCA La maggior parte dei polimeri sono omogenei a livello macroscopico e di conseguenza rispondono ad un carico applicato gradatamente con una deformazione più o meno omogenea, che col procedere della sollecitazione si trasforma in un fenomeno di rottura duttile o fragile. Tipicamente la rottura fragile è localizzata, mentre quella duttile coinvolge un'area più estesa e avviene con uno snervamento con o senza strizione, e tramite scorrimento. I siti più probabili per la nucleazione della cricca sono le irregolarità nella struttura polimerica o dei concentratori di sforzo già presenti (difetti, inclusioni, o graffiature superficiali). Un difetto deve crescere, spesso per lungo tempo, prima di provocare l'instabilità dell'oggetto sotto sforzo. Si distinguono pertanto quattro stadi di sviluppo della frattura: (1) Nucleazione della cricca o attivazione di un difetto esistente (2) Estensione attivata termicamente Nel modo I (trazione-compressione) il piano di crescita della cricca è di solito abbastanza privo di ostacoli, la velocità di crescita della cricca da/dt normalmente aumenta con la lunghezza della cricca a ed il fattore di intensificazione degli sforzi K , mentre da/dt diminuisce in caso di smussatura dell'apice della cricca (o se lo spostamento esterno è costante, a causa dell'aumento del modulo elastico per "incrudimento"). Tale diminuzione può portare all'arresto della cricca per oscillazioni con attrito (stick-slip) della propagazione di cricca; (3) Nucleazione di cricche secondarie Al fronte della cricca primaria ed attiva, si crea una coalescenza tra i piani della cricca primaria e quella delle cricche secondarie, che porta ad una certa irregolarità, o rugosità, della superficie di frattura. La velocità di propagazione della cricca può crescere molto durante questo stadio, pertanto il suo contributo in termini di tempo rispetto all'intero ternsionamento del materiale può essere trascurato; (4) Propagazione instabile di cricca quando si raggiunge il KIc Stick-slip ANALISI MACROSCOPICA DEL DANNEGGIAMENTO NEI POLIMERI TIPI DI FRATTURA NEI POLIMERI Sotto sforzo normale Per strappo Di taglio Cricche sotto sforzo (crazing) Per scorrimento da vibrazioni Rottura reale a fatica Per effetto chimico Per estensione delle catene Da difetti STATICA Con orli quasi combacianti Aperture del fondo della cricca Dipendente dalla frequenza A FATICA Duttile o fragile O altro: contaminanti, vuoti, inclusioni, ecc. FRATTOGRAFIA DEI POLIMERI (SEM: microscopio elettronico a scansione) FRATTOGRAFIA DEI POLIMERI (segue) Il crazing promuove l'ingresso della sostanza chimica nociva all'interno del polimero, provocando la fragilizzazione del pezzo. ENVIROMENTAL STRESS CRACKING ENVIRONMENTAL CRAZING L’Environmental Stress Cracking è la causa più comune di rottura dei manufatti in plastica. L’ESC può essere definito come l'accelerazione dello stress cracking dovuta al contatto con un fluido (liquido o vapore, per esempio soluzioni caustiche sul polipropilene) o con agenti “rigonfianti” senza degradazione chimica. Il meccanismo è puramente fisico. Le interazioni tra il fluido, lo stress e il polimero comprendono: uno snervamento locale con assorbimento localizzato del fluido, una plasticizzazione della zona con formazione delle cricche, la crescita delle cricche e la corrispondente frattura del materiale senza variazioni chimiche irreversibili. Pertanto l’ESC può essere differenziato dallo Stress Corrosion Cracking (SCC) che è causato sia dallo sforzo sia dalla degradazione del polimero. Nell’Environmental Crazing il provino cede per lo sviluppo di una moltitudine di cricche veramente sottili in presenza di un liquido organico o del suo vapore. La presenza del fluido accelera soltanto il meccanismo. Lo stress cracking senza degradazione chimica può eventualmente avvenire anche in assenza di un fluido e perciò anche in aria. Infatti modesti livelli di stress applicati per lunghi periodi di tempo inducono una degradazione puramente meccanica sotto forma di “crazes” e di “cracks”; questa è la causa fondamentale, nei polimeri, della transizione che si ha a tempi lunghi del comportamento da duttile a fragile. FRATTURE DI FATICA Nel caso di sollecitazione ad alta frequenza e alto carico,tale da indurre il rammollimento od anche la fusione nella parte centrale della sezione sollecitata, non si notano striature di fatica, segno di infragilimento. RILEVAZIONE DEI VUOTI IN UNA MATRICE POLIMERICA CON ISTOGRAMMI DEI LIVELLI DI GRIGIO DA IMMAGINI MICROSCOPICHE Le inclusioni possono rappresentare un problema, perché si confondono coi vuoti e rendono difficile stabilire una soglia di livello MISURA DEL CONTENUTO DI VUOTO Per definire la soglia, si usano linee di profilo che inquadrano geometricamente i vuoti DEGRADAZIONE POLIMERI PER DIFETTI (teoria della percolazione) La trasmissione delle forze nella struttura conseguente ad una certa quantità critica di legami, detta soglia di percolazione pc, fa sì che soltanto una frazione dei legami p>pc debba essere fratturata per avere cedimento della struttura 2-D od anche 3-D. Questo è una conseguenza del fatto che i polimeri non sono totalmente cristallini. ROTTURA PER DISTRICAMENTO (disentanglement, specie per termoindurenti) A Adeguamento alla deformazione B Ritrazione della catena, detta di Rouse C Stato criticamente connesso (ogni catena attraversa il piano tre volte) ad una certa deformazione critica λc che prelude al districamento M Peso molecolare λ Deformazione Φ Distribuzione delle tensioni N numero di catene per volume CARATTERISTICHE RICHIESTE PER POLIMERI (che determinano la possibile aggiunta di stabilizzante: esempio PVC) La linea di saldatura è la linea sulla quale si incontrano i flussi di polimero fuso nello stampo. Deve essere più stretta possibile per avere proprietà migliori. SALDABILITA' POLIMERI TERMOPLASTICI Fattore essenziale per realizzare giunti di buona qualità su materiali termoplastici è la conduttività termica dell’utensile. A parità di geometria, un utensile realizzato con materiale poco conduttivo, p. es titanio, produce giunti caratterizzati da resistenza meccanica superiore rispetto a quelli realizzati con utensili di materiale conduttivo. Questo in quanto il calore che serve per plasticizzare il materiale da saldare non viene generato dall’attrito tra spalla dell'utensile e pezzi, ma deriva da una barra metallica contenente la punta riscaldata con resistenze elettriche (la generazione del calore per attrito creerebbe problemi di stress corrosion). COMPORTAMENTO A TRAZIONE POLIMERO SEMI-CRISTALLINO Il modulo elastico dei polimeri è in realtà scarsamente rappresentativo del comportamento complessivo del materiale (superamenti locali del limite elastico sono possibili anche in servizio) TIPI DI PROVE D'IMPATTO Prova Norma Descrizione ASTM Fragilità in temperatura D746 Si determina la temperatura alla quale i polimeri esibiscono frattura fragile sotto impatto (frattografia) Impatto a caduta di peso D3029 Resistenza ad impatto determinata dall'energia che serve per fratturare il polimero per mezzo di un peso che cade (di solito con impattatore semisferico; si può variare il peso applicato, oppure l'altezza di caduta) Impatto a penetrazione D1709 Simile alla precedente, ma il peso cade liberamente con energia tale da produrre la penetrazione, l'energia residua del peso indica per sottrazione l'energia di penetrazione del materiale Impatto a caduta di peso D2444 (tubi) Simile alla D3029, ma su tubi invece che su piastre Tenacità a frattura D5045 Misura la tenacità a frattura in piano su provini intagliati. Due geometrie di provini: SENB (single-edge-notch-bending) e CT (compact tension) Trazione ad alta velocità D2289 Impatto con misurazione dell'area al di sotto della curva sforzo-deformazione (energia) Impatto Izod D256 Energia che serve a rompere un provino a sezione rettangolare incastrato e con intaglio, impattandolo con un pendolo all'estremità: l'energia di impatto senza intaglio si ottiene da prove sul provino capovolto Impatto Charpy D6110 Simile all'impatto Izod, soltanto che il provino è supportato alle due estremità, invece che incastrato, ed è impattato dal pendolo nel mezzo Impatto a trazione D1822 Per materiali plastici troppo flessibili, troppo sottili o troppo rigidi per l'impatto Izod o Charpy. Misura l'energia a rottura dal colpo dato in tensione impartito da un pendolo oscillante VARI TIPI DI IMPATTO Per misura del lavoro di frattura Per misura della tenacità IMPATTO A CADUTA DI PESO (IFW) Le prove di impatto bidimensionale consentono di avere informazioni su: Caratterizzazione del danneggiamento Evoluzione del danneggiamento con l'energia di impatto Comportamento di isteresi meccanica (assorbimento di energia) ed energia di penetrazione del materiale Il danneggiamento può dipendere tuttavia dalle proprietà locali del composito (crossover damage) STUDIO CURVE DI ISTERESI DI IMPATTO (Santulli 2003) La pendenza della curva nel tratto quasi-elastico dà un'indicazione del modulo di Young dinamico (linear stiffness) DUREZZA ROCKWELL (per plastiche: indentatore sfera d'acciaio) DUREZZA SHORE (A: per plastiche meno dure; D: per plastiche più dure) Si può avere anche una prova di durezza istantanea per 1 secondo: un valore 100 in entrambe le scale rappresenta una penetrazione di 2.5 mm. per un materiale spesso 6.4 mm CONFRONTO TRA LE SCALE DELLE DUREZZE Si tiene conto della viscoelasticità in modi diversi: nella durezza Rockwell con la forza di recupero e nella durezza Shore col tempo di applicazione della forza POLIMERI ED INFIAMMABILITA' MODALITA' DI PROPAGAZIONE DELLA FIAMMA MODELLI REOLOGICI POLIMERI Shear thinning = pseudoplasticità Shear thickening = dilatazione ESEMPIO DI CURVE REOLOGICHE DI SCORRIMENTO DEI POLIMERI Curve reologiche per diversi additivi a resine termoplastiche PVC VARIABILI DEI DIELETTRICI 44 FATTORI RIGIDITA' DIELETTRICA Spessore, omogeneità e umidità del provino Dimensioni e conducibilità termica elettrodi Frequenza e forma d'onda tensione Temperatura, pressione, umidità ambiente Caratteristiche elettriche e termiche ambiente Invecchiamento (formazione arborescenze) 45 RESINE NEI DIELETTRICI 46 INVECCHIAMENTO DEI POLIMERI Artificial ageing con prove di: − Pioggia artificiale − Irradiazione UV − Riscaldamento − Umidificazione − Nebbia salina PROPRIETA' MECCANICHE GUAINE CAVI (PVC) Riduzione della resistenza a trazione e dell'allungamento per effetto delle arborescenze EFFETTO DEI PLASTIFICANTI SU RIVESTIMENTI PER CAVI I plastificanti per il PVC dei cavi sono ftalati (Diottilftalato: DOP e Diisodecilftalato DIDP) che tendono a sublimare a temperature al di sopra degli 80°C. Si stanno infatti tentando misure alternative (fibre naturali, p.es, di palma, ossidi metallici, p.es. di zinco) TEORIA DELLA CONDUTTIVITA' POLIMERICA DI WESSLING Una spiegazione del comportamento dei polimeri conduttivi è stata offerta da Wessling (2000) per il poli-acetilene, basata sulla presenza di parti cristalline ed amorfe nel polimero, ed in particolare alla presenza di legami doppi di tipo π, che permettono vie preferenziali per il passaggio degli elettroni. Questo porta p. es. nel poli-acetilene ad una nanostruttura costituita da particelle cristalline di diametro di 8 nm circondata da uno strato amorfo non-conduttivo del diametro di 0.8 nm. POLIMERI CONDUTTORI (parametri costruttivi polipirrolo) Nella pratica, per protezione ed operatività, i polimeri conduttori sono dotati di un substrato di altro materiale polimerico e costruiti in forme simili a cavi elettrici CONDUTTIVITA' DEI POLIMERI (Siemens/metro) DEGRADAZIONE DEI POLIMERI Foto-degradazione D. termica Riduzione proprietà meccaniche Imperfetto aspetto superficiale D. biologica Minore tempo di vita del prodotto Può essere desiderabile (fine vita del materiale oppure applicazioni particolari: rilascio medicinali) INDICATORI DI DEGRADAZIONE Meccanici (modulo elastico, lavoro di frattura): da prove di trazione, o di impatto Tecnologici: da prove di durezza Chimici (sviluppo composti inerti): indice di carbonile, curve degradazione termica Visivi/ottici: ingiallimento (yellowing), sbiancamento (bleaching – per usura, whitening – per sforzo meccanico), variazione assorbimento raggi ultravioletti INDICE DI CARBONILE (C=O) Si può rilevare la percentuale di fotodegradazione attraverso l'indice di carbonile, cioè il rapporto tra le ampiezze dei picchi spettrometrici del gruppo carbonile (tipicamente intorno ai 1740 cm-1) e del polimero di partenza. CICLO DELLA DEGRADAZIONE FASI DELLA DEPOLIMERIZZAZIONE La formazione degli idroperossidi ROOH permette di ritornare ad avere dei radicali liberi, che erano stati generati dal composto X, iniziatore della depolimerizzazione, e così di avere una reazione a catena STUDIO COLORIMETRICO DELL'INGIALLIMENTO (film polimerici) Per la misura delle proprietà ottiche si usa l'indice di ingiallimento (yellowing index, YI) dopo invecchiamento artificiale con lampada allo xeno (solarbox). YI misura l'ingiallimento normalizzandolo rispetto allo spessore del film, secondo la formula: YI = [(A380 – A600) *0.1 mm]/s ove s = spessore del film in mm; A380 = Assorbanza di una luce di lunghezza d'onda 380 nm (UV) dal film; A600 = Assorbanza della luce di lunghezza d'onda 600 nm (giallo) dal film. Curve di ingiallimento N. B. L'assorbanza A, inverso della trasmittanza T, è data da dove Io è l'intensità della luce entrante ed I1 l'intensità di quella trasmessa RIASSUNTO DELLE CARATTERISTICHE DI DEGRADAZIONE FOTODEGRADAZIONE DEI POLIMERI es.: fotodegradazione gomma La fotodegradazione viene promossa da radiazioni UV (lunghezza d'onda 290-400 nm) che attivano, per effetto dei radicali idrogeno, la rottura dei legami C-C e la formazione di idroperossidi, composti termolabili, a sua volta innescando una reazione a catena, che unita alla caduta delle proprietà meccaniche, porta all'inizio dell'azione batterica ed all'aumento del contenuto di umidità. Nelle termoplastiche di uso comune, la fotodegradazione, anche se può nel lungo termine danneggiare il materiale, non raggiunge di solito velocità di diffusione di interesse per lo smaltimento del materiale. FOTODEGRADAZIONE IDEALE Le reazioni fotochimiche ideali sono regolate dalla legge di reciprocità, che sostiene che la velocità della reazione di fotodegradazione dipende dal prodotto dell'intensità del flusso radiante I per il tempo di irradiazione t. In pratica, purché l'energia totale sia la stessa, è indifferente se ci sia irradiazione con poco flusso per un lungo periodo o con molto flusso per un breve periodo. In una situazione di fotodegradazione ideale che il flusso venga generato in uno qualunque delle quattro modalità a-d non fa nessuna differenza per la velocità di fotodegradazione, in quanto le aree (energie) sono uguali. La legge di reciprocità è utile come modello per regolare i tempi di esposizione fotografici e radiografici, e non è troppo lontana dalla realtà per i polimeri. FOTODEGRADAZIONE REALE In pratica, per ogni materiale si può definire un intervallo di valori di flusso all'interno del quale la legge di reciprocità vale. In altri casi, si può esprimere la fotodegradazione attraverso una legge generalizzata, detta legge di Schwarzschild, che è data da Ipt = costante. L'esponente p è dipendente, oltre che dal flusso radiante (per un certo valore del flusso radiante si ha una discontinuità, o variazione improvvisa di p), anche dalle proprietà interne del materiale (porosità, difettosità, ecc.), per cui non è una caratteristica intrinseca del materiale. Per i polimeri solitamente i valori di p variano tra 0.5 ed 1. PIROLISI DEI POLIMERI DEGRADAZIONE STATISTICA (rottura omolitica legami, infragilimento) DEPOLIMERIZZAZIONE (rottura di un legame ad una estremità della catena, o più debole) Di solito la pirolisi è ottenuta da una combinazione di questi due processi (in funzione della specifica struttura chimica del polimero). La pirolisi può iniziare anche a temperature vicine a quella ambiente, mentre ad alte temperature si può avere pirolisi con combustione, in presenza di ossigeno. PIROLISI CONTROLLATA D'altro canto, la pirolisi. Se controllata e successiva ad un'ossidazione mirata, può formare un' estesa reticolazione della catena polimerica. Un tale processo viene utilizzato per migliorare la resistenza delle resine nei materiali compositi, senza eccessivo ricorso a plastificanti o a riempitivi (filler), come lo stirene. OZONOLISI Frattura caratteristica della gomma vulcanizzata dovuta alla rottura del doppio legame, conseguente all'attacco da parte di ozono solitamente prodotto dalla presenza di scariche di elettricità statica. L'ozonolisi viene però anche utilizzata per depolimerizzare selettivamente alcuni polimeri, per esempio per trattare i polisaccaridi per uso alimentare CONTRO-ESEMPIO: PIROLISI FINE VITA PVC La pirolisi è un possibile modo per eliminare il PVC a fine vita. Tuttavia produce cloro-idrocarburi nocivi, come clorobenzeni, precursori delle diossine policlorate, benzofurani e bifenili, e crea inoltre il problema della corrosione da acido cloridrico. Quindi si può preferire il riprocessamento, cui si oppongono la contaminazione con altri polimeri o materiali organici,e la relativa instabilità termica (oltre che localmente la scarsa attitudine al riciclo). Il riprocessamento consiste nelle tre fasi di ristabilizzazione, riplasticizzazione compatibilizzazione (eliminazione dei contaminanti) ed avviene di solito a temperature tra i 170 ed i 200°C. CURVE STABILITA' TERMICA (sviluppo sostanze volatili e/o depolimerizzanti) La presenza di beta-glucani è per esempio un indizio di degradazione termica per termoplastiche a base di amido MISURE CON IL CALORIMETRO DIFFERENZIALE A SCANSIONE La presenza di picchi corrispondenti a differenze di entalpia permette di rilevare il non completamento (o la degradazione) della polimerizzazione. Il DSC si usa per esempio per verificare se i giunti adesivi sono perfettamente incollati RILEVAMENTO DELL'OSSIDAZIONE NEI POLIMERI Lo studio dell'invecchiamento ossidativo dei polimeri pone due problemi: Trovare un sensore (spesso catalitico) capace di identificare il fenomeno di ossidazione, ben prima della rottura. Nel sensore di ossidazione colorimetrica, per esempio, la formazione dei radicali può essere rilevata ed utilizzata come indicazione di degradazione del polimero. Si può utilizzare un composto che reagisca con il radicale formantesi durante l'ossidazione, tale che questa reazione causi un cambiamento di colore nel cromoforo (in modo simile ai sensori di pH). Sviluppare mezzi appropriati per accelerare il processo di ossidazione, in modo da poter studiare l'invecchiamento del materiale in tempi realistici. Una possibilità per accelerare il processo di ossidazione è l'invecchiamento in alta pressione di ossigeno, che evita anche la necessità di giungere ad alta temperatura per studiare la fragilizzazione sotto spettroscopia infrarossa, il che permette di non confondere il fenomeno dell'ossidazione con quelli connessi al rammollimento del polimero. STABILIZZAZIONE IONICA Il processo di stabilizzazione avviene di solito perché una parte della molecola presenta forze attrattive rispetto ad un'altra parte di essa, sotto forma di legami ionici, come sopra, o legami covalenti, come nel caso dei polimeri basati sul legame S-S (tio-aniline) DISSOLUZIONE DEI POLIMERI DIPENDENZA CURVE DI DISSOLUZIONE DALL'ACIDITA' (pH SWITCHING) In alcuni gel (p.es. PVA/chitosano) si hanno due comportamenti diversi a seconda dell'acidità della soluzione in cui sono immersi: più che altro si sfrutta il cambiamento di modulo elastico per produrre energia. ATTUAZIONE (applicazione del pH switching) Il pH switching può essere applicato per consentire un'attuazione, cioè la produzione di cicli di swelling-deswelling reversibili, cambiando il pH della soluzione, per esempio immergendo il gel in un diverso solvente (qui gel acrilamidico in soluzione di acqua ed acetone) MODALITA' DI FUNZIONAMENTO ATTUATORI POLIMERICI (muscoli artificiali) CINETICA DI FICK Ci sono due processi che possono essere descritti dalle leggi di Fick, nel primo (diffusione viscosa) il rilassamento molecolare è molto più veloce del trasporto diffusivo e le variazioni della struttura del polimero sembrano avvenire istantaneamente, mentre nel secondo (diffusione elastica) non c'è una variazione nel tempo della struttura polimerica durante il processo di diffusione. La diffusività nel processo viscoso dipende dalla concentrazione, mentre in quello elastico è indipendente. Se i processi di rilassamento molecolare e di trasporto diffusivo avvengono su scale temporali confrontabili, si parla di diffusione viscoelastica e il processo di trasferimento di massa non può essere descritto con la teoria classica della diffusione. CINETICA REALE In pratica, quando due catene di polimero sono sufficientemente separate, le molecole penetranti si spostano attraverso la zona amorfa lungo l’asse del tubo formato dalle catene polimeriche parallele e periodicamente saltano perpendicolarmente a quest’asse. Le regioni di cristallinità o i punti di reticolazione chimica hanno un effetto piuttosto simile sulle proprietà di trasporto, limitando sia lo swelling che i movimenti di catena a lungo raggio. L'aggiunta di cariche ad un polimero amorfo può causare gli stessi effetti della cristallinità se l'adesione interfacciale tra la carica e la fase matrice è buona. L'effetto pratico della presenza di regioni cristalline e/o di punti di reticolazione chimica è che il coefficiente di diffusione effettiva De è inferiore al coefficiente di diffusione teorico D, dato che ci sono parti della catena polimerica in cui l'acqua non riesce a penetrare. ESEMPIO: RIGONFIAMENTO E DISSOLUZIONE LATTICE DI GOMMA (poli-isoprene pre-vulcanizzato) Nel comportamento di penetranti altamente solubili nei polimeri cristallini e semicristallini, c'è una grande complessità nelle cinetiche di assorbimento per la dipendenza dal tempo del riassetto delle regioni cristalline in risposta allo stress swelling. Queste sono chiamate cinetiche non fickiane. CINETICA DI RIGONFIAMENTO GEL (Carbopol: polimero acrilico reticolato) Contenuto di polimero Forza ionica Il polimero risponde all'invasione iniziale da parte del solvente spostandosi in direzione opposta al fronte del solvente, così da neutralizzare la « tensione di rigonfiamento » (swelling stress) TIPI DI BIO-DEGRADAZIONE In generale, la presenza di eteroatomi nell'idrocarburo è un possibile innesco di degradazione del polimero SISTEMI PER IL RILASCIO DI SOSTANZE MEDICINALI (DDS: Drug Delivery Systems) Il rilascio controllato di un medicinale avviene quando un polimero è combinato in dosi adeguate con un medicinale od altro agente attivo in modo che esso sia rilasciato in modo prevedibile. Il rilascio dell'agente attivo può essere costante o ciclico sul lungo periodo, o può essere innescato dall'ambiente o da altri eventi esterni. Lo scopo è ottenere terapie più efficaci, eliminando la possibilità del dosaggio insufficiente o eccessivo, con un minor numero di applicazioni (idealmente una sola). Svantaggi sono tuttavia la possibile tossicità o non bio-compatibilità dei materiali utilizzati, il possibile fastidio sul paziente dei sistemi di rilascio, le operazioni destinate all'impianto e rimozione del sistema, e il più alto costo rispetto alle terapie tradizionali. FATTORI CHE INFLUENZANO LA BIO-DEGRADAZIONE DEI POLIMERI STRUTTURALI: Struttura e composizione chimica, Distribuzione dei gruppi funzionali nella catena, Presenza di gruppi ionici, Difetti nella catena, Configurazione (cis, trans, ecc.). Peso molecolare (medio e distribuzione), Morfologia (amorfa/semicristallina, microstrutture, tensioni residue), Presenza di composti di basso peso molecolare) PRODUTTIVI: Condizioni di processo. sterilizzazione, Forma delle particelle Tempra, Processo di D'USO: Storia di immagazzinamento, Sito di implantazione CHIMICO-FISICI: Composti adsorbiti e assorbiti (acqua, lipidi, ioni, ecc.). Scambio ionico, Forza ionica, pH, Cambiamenti di forma e dimensione, variazione di coefficienti di diffusione, tensioni meccaniche, cricche indotte dalla tensione e dal solvente, ecc.), Meccanismo di idrolisi (enzimi rispetto all'acqua). BIO-COMPATIBILITA': DEFINIZIONE La proprietà di essere biologicamente compatibile è in linea di principio quella di non produrre una risposta tossica, lesiva o immunologica nel tessuto vivente. In effetti, la biocompatibilità è una nozione complessa che deve essere interpretata come una serie di eventi od interazioni che avvengono all'interfaccia tra il tessuto ed il materiale, il cui risultato deve essere almeno soddisfacente o possibilmente ottimale. Queste interazioni sono influenzate dalle caratteristiche intrinseche dei materiali, ma anche dalle circostanze di confronto, in particolare il sito biologico destinato all'implantazione, e soprattutto dal contesto infiammatorio indotto dall'atto chirurgico e mantenuto dalla presenza del materiale. DIPENDENZA CARICO DI ROTTURA DAL PESO MOLECOLARE (STIRENE) RIASSUMENDO: MINOR VITA DEL PRODOTTO PER DEGRADAZIONE POLIMERICA Cause Scissione catene molecolari Presenza di cricche superficiali Effetto evidente (misurabile): variazione del modulo elastico La riduzione del peso molecolare facilita il movimento all'interno della molecola (iI modulo scende) L'aumento della cristallinità rende il polimero più fragile (il modulo sale) ANALISI DEL CICLO DI VITA DEL MATERIALE (LCA) Produzione (tecnologia) Inventario Servizio (durata, funzioni) Dinamica Fine vita (smaltimento) Validazione Dati di processo (efficienza della produzione) DOCUMENTAZIONE Modelli di comportamento (predizione) Prove sui componenti Confronto con l'esperienza INVENTARIO DEL CICLO DI VITA (LCI) Consumo energia − Da fonti rinnovabili − Da fonti non rinnovabili Emissioni nell'aria − Ossidi di carbonio/d'azoto/di zolfo − Composti organici volatili non metanici (COVNM) Emissioni nell'acqua − Biologic oxygen demand (BOD) − Chemical oxygen demand (COD) − Cloro ANALISI DINAMICA DEL CICLO DI VITA Considera cambiamenti nel tempo − Tiene conto delle incertezze − es.: le emissioni di gas nocivi da un materiale non sono più trascurabili (ftalati dai giocattoli in PVC) es.: un componente è progettato per durare x anni, ma dura molto meno (difetti casuali non prevedibili) Valuta le decisioni politiche/sociali − es.: fine degli incentivi sull'incenerimento dei materiali (aumento dei costi non calcolabile a priori) VALIDAZIONE CICLO DI VITA Controllo per eventuale modifica: − − Dati di partenza Presupposti/assunzioni/semplificazioni − Proprietà del materiale − Prestazioni finali Problemi della validazione del ciclo di vita nei polimeri: Sostenibilità dell'intero processo produttivo (influsso dei plastificanti/dipendenza dall'applicazione) Caratteristiche locali della filiera di produzione/smaltimento Modellizzazione del materiale ricorrendo ad analogie appropriate (es. tenere conto dell'invecchiamento) APPLICAZIONE: PRODUZIONE CONTENITORI PER UOVA IN POLISTIRENE O IN CARTA RICICLATA N.B. Tutti i processi sono assunti come ideali LCA ENERGIA/MATERIALI N.B. Influenza dei mezzi di trasporto e di produzione di energia usati su LCA

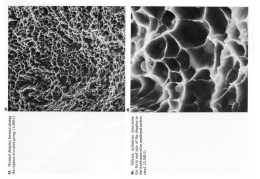

Scarica