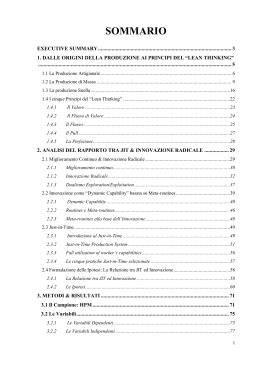

TIME BASED COMPETITION La velocità come leva del vantaggio competitivo Il fattore “tempo” in un’organizzazione produttiva è equivalente: ai mezzi finanziari; alla produttività; alla qualità; all’innovazione. LEAD TIME Il lead time aziendale rappresenta il periodo di tempo compreso tra l’inizio della prima attività e la fine dell’ultima attività di un ciclo di produzione; così il lead time è pari alla somma dei tempi necessari per compiere tutte le attività sequenziali, incluse quelle operative, i set-up, i controlli, le attese ed i trasporti. Un buon lead-time consente all’azienda: di rimanere competitiva nei riguardi della concorrenza, mantenendo le proprie quote di mercato; di ridurre i costi di produzione attraverso una maggiore incidenza dei costi di gestione della produzione. Delivery time e Production time Delivery time: tempo di consegna, cioè l’intervallo dal momento in cui il cliente ordina un prodotto ed il momento in cui vuole che questo prodotto gli venga consegnato. Production time: tempo di produzione, inteso come tempo di attraversamento cumulativo di un prodotto dal momento in cui vengono ordinate le materie prime a quello in cui vengono trasformate in prodotto finito, attraverso le varie fasi del processo. LEAD-TIME LEAD TIME DI APPROVV. LEAD TIME DI PROGETTAZIONE PROGRAMMAZIONE LEAD TIME DI LAVORAZIONE LEAD TIME DI PRODUZIONE (PRODUCTION TIME) PREPARAZIONE LEAD TIME TOTALE LEAD TIME DI DISTRIBUZIONE (DELIVERY TIME) LOGICHE DI GESTIONE DELLA PRODUZIONE •LOGICA PUSH •LOGICA PULL TECNICHE DI GESTIONE DELLA PRODUZIONE MRP-II JUST IN TIME GESTIONE PUSH E PULL PULL (TIRARE): COMPIERE UN’AZIONE SU RICHIESTA (SISTEMA REATTIVO) PUSH (SPINGERE): COMPIERE UN’AZIONE IN ANTICIPO RISPETTO AL FABBISOGNO (SISTEMA ATTIVO O DI PIANIFICAZIONE) LOGICA PULL IN UNA GESTIONE A LOGICA RIGOROSAMENTE PULL, L’INGRESSO DEI MATERIALI IN FABBRICA NON E’ ANTICIPATO RISPETTO AGLI ORDINI, MA I MATERIALI VENGONO TIRATI IN FABBRICA DAGLI ORDINI IN PORTAFOGLIO; LA PRODUZIONE E’ REGOLATA DAI FABBISOGNI DEI PROCESSI A VALLE DEL PROCESSO PRODUTTIVO. Il tempo di consegna, D-time (Delivery time),è maggiore o al limite uguale al P-time (Production time), quindi P/D 1 LOGICA PUSH NELLA LOGICA A GESTIONE PUSH, L’INGRESSO DEI MATERIALI IN FABBRICA E’ ANTICIPATO RISPETTO AGLI ORDINI PER GARANTIRE IL TEMPO DI CONSEGNA RICHIESTO DAL MERCATO; L’AVANZAMENTO DELLA PRODUZIONE E’ REGOLATO SULLA BASE DELLE PREVISIONI DEI FABBISOGNI E DI UN CONSEGUENTE PIANO DI SINCRONIZZAZIONE DEI REPARTI IN CASCATA. Nei sistemi a logica push il piano principale di produzione si estende per un orizzonte temporale pari al tempo di produzione. Il P-time è maggiore del D-time, quindi: P/D 1 LOGICA PUSH P-TIME D-TIME PRODUZIONE SU PREVISIONE PIANO PRINCIPALE DI PRODUZIONE LOGICA PULL D-TIME P-TIME GESTIONE ORDINI PIANO PRINCIPALE DI PRODUZIONE LOGICHE PUSH/PULL A CONFRONTO LOGICA PULL: D > P QUINDI P/D < 1 LOGICA PUSH: P > D QUINDI P/D > 1 NELLA REALTA’ ESISTONO SISTEMI MISTI PUSH-PULL GESTIONE “MISTA” PUSH-PULL In genere le prime fasi del processo (i semilavorati) vengono gestite in logica push (tramite le previsioni), mentre vengono gestite in logica pull le fasi finali del processo (essendo il Dtime superiore al P-time). Il punto di transizione tra le due logiche prende il nome di cerniera ed ha la funzione di elemento di disaccoppiamento tra le fasi a valle in logica pull e le fasi a monte in logica push. Nella pratica la cerniera e’ un magazzino di semilavorati (buffer di scorte) opportunamente dimensionato. Dal punto di vista temporale, la cerniera viene collocata nell’istante P-D. In relazione al numero delle varianti di articoli da gestire, si hanno le tre forme di riferimento: A CONO ROVESCIATO: MOLTI COMPONENTI(materie prime) IN ENTRATA E POCHI ARTICOLI (prod. finiti) IN USCITA (es. cantiere navale); A CONO: POCHI COMPONENTI IN ENTRATA E MOLTI IN USCITA (es. cartiera); A CONI AFFACCIATI: POCHI COMPONENTI IN ENTRATA E MOLTI ARTICOLI IN USCITA, MA CON UNA DIMINUZIONE DI COMPONENTI (STROZZATURA) IN UNA CERTA POSIZIONE DEL FLUSSO PRODUTTIVO (es. automobili). La gestione MRP-II Il sistema MRP II (Manufacturing Resource Planning) è un sistema di gestione della produzione a logica integrata nel contesto aziendale. Si tratta di un sistema di pianificazione, programmazione e controllo di tutte le risorse che, tramite le tecnologie informatiche, consente la gestione dei flussi informativi e l’esecuzione in piena automatizzazione dei processi. Rappresenta una filosofia di gestione che spinge a mutare le tecniche e le modalità con cui si assumono le decisioni in produzione. Il sistema MRP-II si compone di cinque fasi operative: SOP: Sales and Operations Planning (piano aggregato); MPS: Master Production Scheduling (piano principale di produzione); MRP-I: Material Requirements Planning (pianificazione dei fabbisogni di materiale); CRP: Capacity Requirements Planning (pianificazione dei fabbisogni di capacità); SFC: Shop Floor Control (controllo delle priorità e delle capacità). JUST IN TIME (APPENA IN TEMPO) INVENTORE DEL TERMINE: KIICHIRO TOYODA SVILUPPATORE DEL SISTEMA: TAIICHI OHNO “Quando cominciai a lavorare in Toyota, sentii dire che le parti venivano assemblate “just in time”. Pensai che fosse un’espressione interessante, ma scoprii presto che non corrispondeva alla realta’.... Sono solito capovolgere il processo nella mia testa. Usando questo concetto cominciai a pensare che la cosa che dovevamo fare era quella di lasciare che il processo che necessitava di certe parti andasse a procurarsi cio’ di cui aveva bisogno, quando ne aveva bisogno e nella quantita’ necessaria. Cosi’ facendo, ho semplicemente capovolto il sistema di programmazione” PRINCIPIO BASE DELLA PRODUZIONE JIT PRODURRE (E CONSEGNARE) IL PRODOTTO NECESSARIO NELLA QUANTITA’ NECESSARIA AL MOMENTO NECESSARIO DEFINIZIONE DI JUST IN TIME Nell’approccio di innovazione organizzativa, il jit viene guardato come una filosofia aziendale, tendente al miglioramento dell’efficienza della produzione attraverso le leve: della lotta indiscriminata agli sprechi; del miglioramento continuo dei processi esistenti. Nell’interpretazione innovativa gestionale il JIT viene visto come un insieme di tecniche per la gestione del sistema produttivo attraverso: interventi di ingegneria di prodotto e di processo; interventi di programmazione e controllo della produzione; interventi di gestione e valorizzazione della risorsa lavoro e dei fornitori; quali presupposti per i requisiti di: – – – – produttività; flessibilità; qualità; servizio. Le tecniche del JIT si riferiscono a cinque aree: del prodotto; del processo; della gestione; dell’organizzazione del lavoro; dei fornitori. Gli obiettivi del JIT nell’area del prodotto sono di: semplicità del progetto del prodotto; minor costo globale del prodotto; Gli obiettivi del JIT nell’area del processo sono mirati alla: continuità spazio-temporale del processo; uniformità temporale del mix di prodotto; affidabilità operativa. Gli obiettivi del JIT nell’area della gestione sono i più innovativi e si identificano con la realizzazione di una produzione a flusso tirata dagli ordini (ossia a logica “pull”), con l’intento di portare il più possibile il mercato dentro la fabbrica (market in) anziché sul mercato il prodotto (product out). I presupposti fondamentali per il raggiungimento di tali obiettivi si basano sugli strumenti di: livellamento della produzione, attraverso la pianificazione livellata a piccoli lotti e la realizzazione della condizione nella quale il mix produttivo eguaglia il mix di vendita entro un arco temporale il più breve possibile; controllo “pull” del flusso, attraverso la tecnica per la quale il materiale in corso di lavorazione viene tirato dai reparti a valle e procede lungo la linea solamente dopo richiesta e se è lavorabile. Gli obiettivi del JIT nell’area dell’organizzazione del lavoro sono quelli del completo coinvolgimento e della massima motivazione dei lavoratori, realizzati attraverso gli strumenti di: flessibilità della manodopera e dell’autonomia decisionale; adeguamento della manodopera alla variabilità della domanda; orientamento delle strutture organizzative al flusso dei materiali ed alla semplicità di controllo. Gli obiettivi del JIT nell’area dei fornitori sono quelli di coinvolgerli nella pianificazione di medio e breve periodo dell’impresa e di accrescere il clima di reciproca fiducia per ottenere alta affidabilità e piena sincronizzazione delle consegne. Gli strumenti impiegati sono: riduzione del numero dei fornitori; riduzione della distanza tra fornitore ed impresa committente; acquisizione della quota di partecipazione da parte del fornitore nell’impresa committente; certificazione di qualità delle forniture; rifornimento a logica pull, a piccoli lotti, ad alta frequenza e ad alto assortimento. I “CINQUE ZERI” DELLA PRODUZIONE JIT ZERO DIFETTI; ZERO SCORTE; ZERO SET-UP; ZERO FERMATE (AFFIDABILITA’ DEGLI IMPIANTI); ZERO CARTA (RIDUZIONE DEI DOCUMENTI). JIT E GESTIONE DELLA PRODUZIONE TOP MANAGEMENT GESTIONE RISORSE UMANE STRATEGIE PRODUTTIVE MIGLIORAMENTO CONTINUO SOLUZIONE DEI PROBLEMI DA PARTE DEI LAVORATORI QUALITY MANAGEMENT GESTIONE TECNOLOGIA GESTIONE PROGRAMM.NE PROGETTA.NE GESTIONE LIVELLO PRODUZIONE PROCESSO FORZA PRODUZIONE E PRODOTTO LAVORO GESTIONE DELLA PRODUZIONE JIT MIGLIORI RISULTATI PRODUTTIVI V ANTAGGIO COMPETITIVO GESTIONE FORNITORI I TRE LIVELLI OPERATIVI NEL GRADO DI SVILUPPO DELLA COMAKERSHIP III classe: fornitore “normale”; II classe: fornitore “integrato” (solo comakership operativa); I classe: fornitore “comaker” (comakership globale, partnership nel business). III CLASSE: FORNITORE “NORMALE” Trattativa basata su specifiche qualitative di minima ed incentrata sul prezzo; Forniture basate su singoli ordini a breve termine; Collaudo sistematico delle forniture; Necessità di prevedere scorte di sicurezza. II CLASSE: FORNITORE INTEGRATO Rapporto di lungo termine riveduto periodicamente; Possibilità di oscillazione dei prezzi sulla base di criteri concordati; Qualità garantita ed autocertificata sulla base di criteri concordati; Responsabilità globali sui prodotti forniti; Nessun controllo di accettazione; Riferimenti diretti ai reparti senza scorte polmone; Forniture frequenti, in piccoli lotti, nell’ambito di ordini aperti; Miglioramento sistematico della qualità; Consulenza e training ai fornitori. I CLASSE: FORNITORE COMAKER Cooperazione nella progettazione di nuovi prodotti/tecnologie; Coinvolgimento dei fornitori nella progettazione; Investimenti comuni in R&S e in realizzazioni tecnologiche; Continuo scambio di informazioni sui processi e sui prodotti. COME RIDURRE LE SCORTE? ATTRAVERSO IL LIVELLAMENTO DELLA PRODUZIONE; CON PICCOLI LOTTI DI APPROVVIGIONAMENTO E PRODUZIONE; ATTRAVERSO LA COMAKERSHIP.

Scaricare