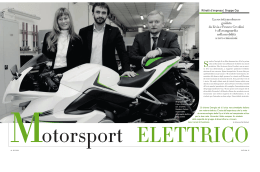

CRP Motorsport Case study Una svolta nella costruzione dei motori da corsa: particolari strutturali realizzati attraverso la sinterizzazione al laser ABSTRACT Oltre ai numerosi particolari non strutturali realizzati in Windform ® XT presenti nel motore Ilmor, il progetto di innovazione 2007 rappresenta una vera e propria svolta nella creazione di motori da corsa! Se questo eccezionale lavoro di Ricerca e Sviluppo dovesse rilevarsi vincente anche per tempi di percorrenza lunghi, il futuro dello sviluppo motoristico e telaistico del telaio avrà la strada spianata verso tempi di sviluppo, costi e prestazioni decisamente nuovi e interessanti. FULL PAPER La nuova sfida concerne l’ottimizzazione del Coperchio dell’albero a camme del nuovo motore Ilmor, che doveva partecipare alle gare MotoGP 2007. Il coperchio dell’albero a camme è il componente strutturale che supporta i cuscinetti dell’albero a camme (sedi dell’albero a camme, l’albero a camme gira solitamente intorno ai 19.000 giri/min), montato direttamente sulla testata del motore a 4 tempi da 800 cm3. Nel coperchio è anche contenuto l’olio lubrificante. La temperatura media di lavoro è di 130-140 °C. CRP Group Via Cesare Della Chiesa 21 - 41126 Modena, Italy Tel./Phone +39-059-330544/821135/826025 Fax +39-059-822071/381148 www.crp.eu I miglioramenti cui questo progetto mira sono i seguenti: 1. Leggerezza (del coperchio della testata del motore. Essendo situato sopra il motore, ogni grammo risparmiato si traduce in migliore guidabilità della moto, in quanto si abbassa il centro di gravità) -31% 2. Affidabilità 3. Rapidità di modifiche e produzione (con relativa possibilità di cambiare qualche particolarità del pezzo durante la stagione). Gli aspetti più critici del coperchio dell’albero a camme del motore motociclistico sono il centraggio e il mantenimento della sua posizione sulle sedi e il volume dell’olio. La sua prestazione è di fondamentale importanza per quanto riguarda la riduzione del peso, dei tempi di produzione e dei costi. Questo componente viene solitamente lavorato dal pieno oppure da getto fuso e poi lavorato: i suoi limiti sono senza dubbio i lunghi tempi di consegna. L’obiettivo è di estendere la tecnologia e l’applicazione della sinterizzazione laser a nuovi componenti, combinandola con metalli tradizionali, il che consente la realizzazione di un materiale sinterizzato composito (come può essere considerato composito lo stesso “cemento armato”). I vantaggi di questo metodo innovativo sono principalmente la versatilità e la velocità, mentre i suoi limiti potrebbero risiedere nelle caratteristiche meccaniche della plastica che sono inferiori rispetto a quelle di alcune leghe metalliche o del carbonio laminato. Con studi mirati per ogni diversa applicazione, l’obiettivo è di farne un uso più diffuso. Ovviamente, si tiene sempre in considerazione il costo e l’obiettivo è di introdurre questa tecnica dove possibile e quando essa può determinare una riduzione del costo, del peso e del tempo di produzione, che consente, di conseguenza, un ulteriore miglioramento dei costi di produzione. Obiettivo Nel meeting avuto con la Ilmor, è stato subito individuato l’obiettivo da raggiungere e cioè razionalizzare e rendere più performante il coperchio dell’albero a camme del motore. Gli intenti da perseguire erano diversi: 1. Eliminare, per quanto possibile, le lavorazioni di asporto del materiale metallico, sostituendo con il Windform® XT tutte le parti prive di accoppiamenti meccanici spinti e meno soggette a sollecitazioni. 2. Contenere il peso garantendo, comunque, le qualità strutturali intrinseche del particolare. 3. Razionalizzare l'intervento sui particolari lavorati impiegando quasi esclusivamente il taglio a filo e riducendo al minimo le lavorazioni di fresatura. Dopo alcune fasi intermedie, che hanno permesso di valutare i principali limiti di intervento, è stato raggiunto un risultato ottimizzato che garantisse il miglior compromesso fra i 3 punti di partenza. Si è lavorato molto quindi sia sul disegno sia sul process engineering del particolare, tenendo presente le condizioni di lavoro e le sollecitazioni a cui è sottoposto, dato che l’albero a camme ha solitamente una velocità di rotazione intorno ai 19.000 giri/min. CRP Group Via Cesare Della Chiesa 21 - 41126 Modena, Italy Tel./Phone +39-059-330544/821135/826025 Fax +39-059-822071/381148 www.crp.eu Risultato Il risultato ottenuto è un particolare composito dove i diversi materiali hanno una funzione specifica o una di competenza strutturale. Intorno ad un main-frame in matrice metallo-ceramica (MMC di alluminio), è stato realizzato un guscio in Windform® XT, caricato con fibra di carbonio. Il guscio è perciò il risultato della sinterizzazione delle polveri, usando un materiale altamente performante sviluppato da CRP in brevissimo tempo direttamente da un modello matematico. I particolari nevralgici (sedi albero a camme) si sono ottenuti con una serie di lavorazioni semplici di taglio e foratura lasciando al guscio prototipato tutte le forme più complesse. Essendo infatti realizzato con la sinterizzazione selettiva a mezzo laser, si può ottenere qualsiasi forma complessa senza problemi di sottosquadri (una tipica limitazione dei processi di lavorazione CNC) o di supporti (una tipica limitazione di altre tecnologie di prototipazione rapida). matrice metallo-ceramica (MMC di alluminio) guscio in Windform® XT, caricato con fibra di carbonio CRP Group Via Cesare Della Chiesa 21 - 41126 Modena, Italy Tel./Phone +39-059-330544/821135/826025 Fax +39-059-822071/381148 www.crp.eu Le sedi dell’albero sono quindi state realizzate invece in MMC: “Metal Matrix Composite”, in grado di offrire ulteriori risparmi di peso, una maggior rigidezza e resistenza alla fatica entrambe eccezionali. Lo standard maggiormente impiegato nell’industria è l’ AMC225xe. Una lega di alluminio AA2124 rinforzata da particelle di carburo di silicio, generalmente di 2-3 micron, al 25% in volume. Il materiale è versatile. Può essere lavorato con macchine utensili direttamente dalla billetta “HIPpata”, da forgiati ed estrusioni. Come tutti i materiali che contengono carburo di silicio, questo materiale è altamente abrasivo e richiede l’uso di utensili in PCD. Può essere anche tagliato a filo e CRP utilizza per questo due macchine Charmilles. Il tutto viene poi assemblato su di una maschera specifica con l'impiego di un collante ad alte prestazioni e sviluppato per applicazioni aerospaziali spinte, di cui si mantiene la massima confidenzialità sia sulla composizione che sulle proprietà. Il tutto viene poi assemblato su di una maschera specifica con l'impiego di un collante ad alte prestazioni CRP Group Via Cesare Della Chiesa 21 - 41126 Modena, Italy Tel./Phone +39-059-330544/821135/826025 Fax +39-059-822071/381148 www.crp.eu Per comprendere meglio perché la costruzione di questo componente composito, con una parte realizzata in Windform XT e un’altra in AMC MMC, sia tanto riservata e interessante, è importante spiegare le difficoltà di incollaggio che storicamente tutti i tecnici devono affrontare quando i due materiali da unire sono Alluminio e Carbonio. La fibra di carbonio classica e le leghe di alluminio messe a contatto creano una “pila”, danno cioè luogo alla “corrosione galvanica”, in particolare in ambiente umido e salino (per esempio, nelle imbarcazioni sportive). Ovviamente, in atmosfera, vi è sempre un certo quantitativo di umidità sufficiente a generare quella “fioritura” dell’alluminio da cui possono formarsi incrinature che invalidano le prestazioni del materiale. In aggiunta, le deformazioni termiche rendono solitamente la connessione quasi impossibile. Infatti, mentre il carbonio laminato ha un coefficiente di dilatazione termica lineare (CTE, coefficent thermal expansion) molto basso, le leghe di alluminio si dilatano molto di più col calore. Una lega tradizionalmente utilizzata per applicazioni hi-tech, è l’Al 2024 che ha un coefficiente di dilatazione lineare a circa 20 °C di 23,2 μm/m°C, il che significa, per esempio, che un metro di materiale portato da 20 a 100 °C (ΔT = 80 °C) subisce una deformazione di circa 1,85 mm (23,2 × 80 = 1850 μm = 1,85 mm), mentre il carbonio resta più o meno lo stesso. Analizzando entrambi i materiali, il carbonio è il materiale con rigidezza e resistenza più elevate. Non si deforma e ha l’effetto di “spingere” sull’incollaggio, che può cedere e staccarsi dalla lega. Le colle usate sono infatti generalmente abbastanza rigide. Una soluzione per la corrosione galvanica potrebbe, perciò, essere la laminazione della parte metallica prima con fibra di vetro e quindi con carbonio; la fibra di vetro funge da interfaccia ed elimina il contatto tra i due estremi della “pila”, il carbonio e l’alluminio. Sfortunatamente, per i pezzi che lavorano ad alta temperatura questa soluzione non risolve il problema delle dilatazioni termiche. Inoltre, mentre il processo usato fino a qualche tempo fa era la laminazione diretta del carbonio direttamente sul pezzo metallico (eventualmente con l’interfaccia di fibre di vetro), attualmente la soluzione preferita è la laminazione del carbonio su uno stampo. Quindi l’inserto metallico e l’alloggiamento vengono fresati e i componenti vengono incollati. Tra esse viene inserito un film di colla che funge da isolante, ma se l’adesivo usato è rigido rimane il problema dell’alta temperatura. Recentemente, per risolvere il problema è stata effettuata una minuziosa ricerca sulle colle per applicazioni estreme con lo scopo di massimizzare la loro elasticità e mantenere così un’adesione ottimale. Non ci sono dubbi sul fatto che l’incollaggio privilegiato rimanga quello tra carbonio e leghe di titanio, dove il problema della corrosione galvanica è limitato e i coefficienti di espansione si avvicinano di più. Il Ti 6A/4V ha infatti un CTE lineare 68 °F di 8.6 µm/m°C; riprendendo l’esempio precedente, su un metro con ΔT = 80 °C si ha una variazione di lunghezza di 0,68 mm (8,6 × 80 = 680 μm = 0,68 mm), indubbiamente inferiore a quella dell’alluminio. L’MMC AMC225xe si trova esattamente a metà strada tra l’alluminio e il titanio. Ha un coefficiente di dilatazione termica di 15,5 μm/m°C, e da qui un allungamento su un metro con ΔT = 80 °C di 1,2 mm (15,5 × 80 = 1200 μm = 1,2 mm). Con colle speciali ed elastiche è perciò possibile avere meno problemi che con una lega di alluminio pura. In questo caso specifico, la situazione risulta migliorata: il Windform® XT ha infatti un alto coefficiente di dilatazione termica, ma essendo un materiale “più morbido”, in effetti si dilata e si deforma, riducendo la spinta sull‘incollaggio, mentre il carbonio stesso si oppone in effetti CRP Group Via Cesare Della Chiesa 21 - 41126 Modena, Italy Tel./Phone +39-059-330544/821135/826025 Fax +39-059-822071/381148 www.crp.eu alla spinta dell’alluminio. Dato che soltanto i supporti sono stati realizzati in MMC, che sono pertanto più rigidi e resistenti, e che a parità di peso della lega di alluminio la differenza di dilatazione tra i due componenti è minore, essi sono più compatibili e l’incollaggio non sembra dare eccessivi problemi. Per quanto riguarda il problema della corrosione galvanica, dato che il Windform® XT ha una forte componente di poliammide e meno carbonio, quando è a contatto con l’MMC genera differenze di potenziale più piccole rispetto al carbonio laminato e pertanto non esiste più il problema. Con adesivi speciali ed elastici Windform®XT e Le ribs facilitano: MMC sono più compatibili 1) l’incollaggio tra le superfici 2) la connessione tra le 2 parti Sono state inoltre studiate altre tre versioni, una delle quali con un’altra lega di alluminio al posto dell’MMC (naturalmente oltre al Windform® XT), e sembra che la cosa possa funzionare con alcuni trattamenti aggiuntivi; si tratta comunque di uno sviluppo recentissimo sul quale è ancora alta la riservatezza. Infatti, l’MMC potrebbe essere non molto adatto alla rotazione delle camme su di esso e richiedere alcuni trattamenti supplementari. Ne consegue che il tutto è legato alla forza progettuale del "rapid manufacturing", che se combinata con uno staff con alto know-how sia dei materiali che delle tecnologie di costruzione e di progettazione, consente di sviluppare un prodotto dalle prestazioni altissime, anche con diverse fasi evolutive e senza aumentare troppo gli investimenti e i costi ipotizzati all’inizio. Questo è il tipico metodo di lavoro per le aziende che provengono dalla Formula 1: il loro DNA deve essere diverso per poter affiancare i costruttori migliori e con le loro esigenze. Si richiede pertanto una perfetta conoscenza delle necessità del team prima ancora di ricevere le richieste; si deve agire in un millesimo del tempo di produzione tipico; non c’è tempo per commettere errori e ricuperare il tempo perduto; si agisce secondo criteri di innovazione continua e si trasmette tanta tanta passione. Ed è questo il motivo per il quale tutto ciò si chiama la nicchia del motorsport: solo poche persone possono farcela a tenere il nostro passo. Progetto sviluppato da: Ing. Gabriele Tredozi, Ex Direttore Tecnico Progetti Speciali di CRP Racing ed Ex Direttore Tecnico della Minardi F1 e della Scuderia Toro Rosso. Ing. Ian Watson, Ilmor Senior Designer Ing. Franco Cevolini, Direttore Tecnico di CRP Technology CRP Group Via Cesare Della Chiesa 21 - 41126 Modena, Italy Tel./Phone +39-059-330544/821135/826025 Fax +39-059-822071/381148 www.crp.eu

Scaricare