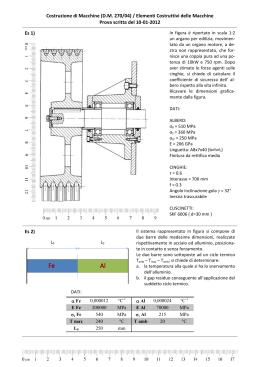

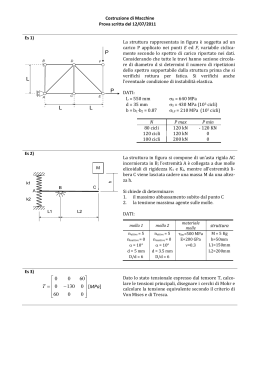

Corso di Costruzione di Macchine ed affidabilità Esercitazione di calcolo Lastra Forata e Albero Professoressa: Francesca Cosmi Studente: Ludvik Zobec AA: 2015 / 2016 Introduzione Vogliamo effettuare una comparazione di stati di sforzo tra risultati ottenuti con l’applicazione della teoria e di un metodo FEM. Analizzeremo due casi principali: una lastra piana con foro centrale e un albero. Varieremo opportunamente i casi al fine di evidenziare meglio il comportamento del modello FEM. Alla fine commenteremo i risultati. Il software per la modellazione e l’analisi FEM sarà Autodesk Inventor. Introduzione ...................................................................................................................................................... 2 Lastra forata ...................................................................................................................................................... 3 Applicazione della teoria ............................................................................................................................... 3 Applicazione del FEM .................................................................................................................................... 4 Foro 20 ....................................................................................................................................................... 4 Foro 50 ....................................................................................................................................................... 5 Foro 90 ....................................................................................................................................................... 8 Considerazioni finali ...................................................................................................................................... 9 Albero .............................................................................................................................................................. 10 Progettazione e analisi FEM ........................................................................................................................ 10 Verifica teorica............................................................................................................................................. 12 Commento finale ......................................................................................................................................... 13 Lastra forata Simuleremo uno sforzo di trazione su una lastra di dimensioni 100x100x5. Analizzeremo 3 diversi casi con diametro del foro in mezzeria 20, 50 e 90 mm. Il provino verrà modellizzato in acciaio. Per ottenere risultati comparabili tra la teoria e il FEM poniamo la sollecitazione come distribuita (pressione). Per restare in campo elastico, il valore verrà scelto per ottenere circa il 40% dello sforzo di inizio snervamento in corrispondenza del punto maggiormente sollecitato (fianco del foro). Foro Area resistente Rsn materiale % snervamento Forza da applicare Pressione da applicare 20 400 500 40% 80 160 50 250 500 40% 50 100 90 50 500 40% 10 20 mm mm^2 MPa kN MPa Applicazione della teoria Lo sforzo nel pezzo sarà massimo nella sezione con minor area resistente. Dovremmo calcolare uno sforzo normale, dovuto alle dimensioni del pezzo, che moltiplicheremo poi con un coefficiente detto d’intaglio per la presenza del foro. 𝐴𝑟𝑒𝑠𝑖𝑠𝑡𝑒𝑛𝑡𝑒 = 𝑙 ∗ (d − s) 𝑑 3 𝐾𝑡 = [2+ (1 − ) ] 𝑙 𝜎𝑛𝑜𝑚𝑖𝑛𝑎𝑙𝑒 = 𝐹 𝐴𝑟𝑒𝑠𝑖𝑠𝑡𝑒𝑛𝑡𝑒 𝜎𝑡𝑒𝑜𝑟𝑖𝑐𝑜 = 𝜎𝑛𝑜𝑚𝑖𝑛𝑎𝑙𝑒 ∗ 𝐾𝑡 Foro Area resistente Kt Sigma nom Sigma teorico 20 400 50 250 90 50 mm mm^2 2,512 200 502,4 2,125 200 425 2,001 200 400,2 MPa MPa Applicazione del FEM Per prima cosa è necessario modellizzare il pezzo in Inventor. Il passaggio è semplice, essendo Inventor un software molto user-friendly. Si procede poi alla simulazione. Particolare attenzione è richiesta nell’imporre i vincoli. Viene imposto che: la faccia inferiore non possa traslare lungo l’asse normale alla faccia un lato lungo inferiore non possa traslare lungo la sua normale sul piano della faccia inferiore un lato corto inferiore non possa traslare lungo la sua normale sul piano della faccia inferiore Foro 20 Eseguendo una prima simulazione con una mesh molto grossolana si ricava il valore massimo della prima sollecitazione principale pari a 514 MPa. Coerentemente con la teoria, il punto di massimo sforzo si trova sul fianco interno del foro. Si vede anche che i vincoli non generano false sollecitazioni. Possiamo ora pensa ad affinare la mesh. In maniera molto incauta agiamo sul controllo globale della mesh, ottenendone una molto più fitta (da 2310 nodi a 450500, 200 volte tanto). In questo caso la sollecitazione massima passa a 522 MPa. Siccome il software mette a disposizione un controllo locale della mesh, proviamo ad utilizzarlo. Lasciamo la mesh grossolana ai bordi esterni ed infittiamola nell’anello interno. Abbiamo così 52000 nodi da risolvere, con uno sforzo massimo di 522 MPa, sostanzialmente identico al caso della mesh molto fine con 8 volte tanti nodi. Ricapitolando: il FEM restituisce valori di massimo sforzo da 514 a 522 MPa, a seconda delle impostazioni. Il calcolo teorico fornisce 502 MPa. I risultati sono allineati, presentando una discrepanza massima del 4%. Il FEM va a favore della sicurezza. Foro 50 Modellizzato il pezzo, procediamo all’analisi della risposta alla sollecitazione. Ci aspettiamo risultati simili ai precedenti. Una mesh molto grossolana (176 nodi) fornisce 429 MPa come prima sollecitazione principale nel punto più sollecitato. Provando ad infittire tutta la mesh, come primo tentativo di raffinare la ricerca, ottengo 209 nodi e 507 MPa. Infittendo ulteriormente la mesh, 1100 nodi danno 505 MPa. Infine 5700 nodi danno 503 MPa. Siccome non ci sono apprezzabili miglioramenti dell’informazione, provo ad agire selettivamente sulla mesh. Impongo che all’anello interno la disposizione sia più fitta, anche se il programma diminuisce anche le altre parti della mesh. Ottengo 153000 punti e 507 MPa come prima sollecitazione principale massima. Infittire ulteriormente la mesh evidentemente non porta ad ulteriori apprezzabili informazioni. L’analisi si conclude qui. La teoria predice 425 MPa. Il FEM riporta: NODI 176 209 1100 5700 153000 MASSIMO SFORZO 429 507 505 503 507 Prendiamo per buono il risultato di 505 MPa. Si evince subito che il risultato FEM più vicino alla teoria è stato raggiunto al più basso numero di nodi. Tuttavia proprio per il basso numero di nodi dobbiamo escludere questo risultato. I successivi convergono subito all’intorno dei 505 MPa, che è quindi la risposta. L’errore può essere stimato nell’ordine del 18%. Il FEM va a favore della sicurezza. Foro 90 Anche in questo caso parto con una mesh grossolana per poi affinarla. Da una mesh con 144 nodi ricavo una sollecitazione principale massima di 306 MPa. Affino per avere 860 nodi: ottengo 1060 MPa. Con 3000 nodi: 1054 MPa. Provo ad infittire localmente la mesh all’anello interno. Ottengo 370000 nodi e 1056 MPa massimi. L’analisi è completa in quanto non ottengo apprezzabili miglioramenti dall’aumento del numero di nodi. Notiamo anche qui che il primo risultato appartiene ad un range distante dagli altri. NODI 144 860 3000 370000 MASSIMO SFORZO 306 1060 1054 1056 Prendo il valore di 1050 MPa come risultato FEM. La teoria predice 400 MPa. In questo caso c’è un errore del 150%, a favore della sicurezza. Considerazioni finali Aumentando le dimensioni del foro viene meno l’ipotesi nella teoria del piccolo intaglio. Probabilmente l’intaglio diventando troppo grande modifica troppo le caratteristiche del pezzo. Tuttavia prendendo per buoni i risultati FEM, il manufatto che ne conseguirebbe sarebbe realizzato a favore della sicurezza, fatto che ci tranquillizza. Albero Progettazione e analisi FEM Vogliamo progettare staticamente un albero per sorreggere una puleggia tra due cuscinetti. La lunghezza dell’albero è di 100 mm, comprensiva di 8 mm su ogni parte per l’alloggiamento del cuscinetto. Partiamo con il profilo sottostante. Aggiungiamo a sinistra ed al centro due gole di scarico. A destra lasciamo l’intaglio senza gola per valutare la resa di questo profilo di gola. Aggiungiamo a questa rivoluzione anche due parallelepipedi alle estremità per simulare i vincoli: vogliamo che l’albero sia bloccato alla traslazione in tutte le direzioni, ma non vogliamo alcuna limitazione alla flessione. L’albero potrà dunque ruotare alle estremità sotto l’effetto della forza. Aggiungiamo anche una linguetta da 30 mm. Il carico verrà simulato come impresso sulla linguetta, anche se tale organo lavora in modo differente. Tuttavia si ritiene che tale approssimazione ricrei bene l’appoggio della puleggia sull’albero: la puleggia trasmette in realtà una forza distribuita costante lungo la proiezione ortogonale dell’albero nella direzione della forza sulla puleggia. Mancando in Inventor una funzionalità simile si deve ricorrere a tale artificio. Imporremo sul centro della linguetta un carico concentrato di 8500 N, diretto verso l’asse dell’albero. Eseguendo una prima simulazione, il risultato che si ottiene è il seguente: lo sforzo massimo si concentra sulla parte inferiore del pezzo (opposta al punto di applicazione della forza), come è giusto che sia. Ai vincoli sono assenti tensioni anomale, fatto che ci piace. Notiamo però subito un dettaglio: sulla gola di sinistra c’è una tensione molto più grande rispetto all’intaglio di destra (140 contro 37 MPa). Analizzando il profilo a sinistra notiamo che si passa da un diametro di 24 mm a 20 mm, con in mezzo una gola che riduce il diametro a 18 mm. Sulla parte di destra c’è un passaggio da 22 a 20 mm, senza gole intermedie. Dalla simmetria delle forze e dei vincoli ci aspettiamo un momento uguale nei due casi. L’unica differenza sono le sezioni resistenti e le gole. Ci viene ora il dubbio che la gola di sinistra sia controproducente. Proviamo a eliminarla, ripetendo poi la simulazione. Notiamo subito che abbiamo migliorato molto le prestazioni del pezzo. Ora le tensioni ai due intagli sono paragonabili, senza grosse differenze. Notiamo che la sezione di sinistra (passaggio 24 a 20) è leggermente meno sollecitata rispetto alla destra (passaggio 22 a 20). Ci viene in mente ora che anche la gola centrale sia controproducente. Proviamo ad eliminarla e ripetiamo la simulazione. Notiamo che abbiamo diminuito a circa la metà lo sforzo nell’intaglio in mezzeria. Ci viene in mente ora che la gola di prima fosse troppo accentuata. Magari una leggera strozzatura con raggio grande funzionerebbe meglio. Per capire meglio cosa abbiamo fatto, propongo un disegno senza deformazioni. Si nota che le tensioni sono più equilibrate. Inoltre lo sforzo massimo è diminuito da 240 a 217 MPa (-10%). Bisogna tuttavia sottolineare che questa soluzione presenta un problema non trascurabile: la puleggia dovrebbe poggiare proprio sul materiale che abbiamo tolto. Per questo motivo la soluzione è da scartare. Posiamo però, come ultimo tentativo, spostare la nostra gola larga nella sezione dove non poggia la puleggia. Anche in questo caso abbiamo un miglioramento rispetto al caso non ottimizzato, tuttavia leggermente meno forte rispetto al caso della gola sotto la puleggia. Questo caso è però sensato dal punto di vista meccanico e quindi lo teniamo per buono. Verifica teorica Proviamo ora a ricavare i risultati per via analitica. L’albero è sollecitato con una forza in mezzeria e bloccato alle estremità. Lo modellizziamo quindi come una trave appoggio/appoggio. Calcoliamo lo sforzo nella sezione a 41 millimetri da sinistra (spallamento puleggia) 𝐹 = 8500 𝑁 = 𝑅1 + 𝑅2 −56𝐹 = 100 𝑅2 → 𝑅2 = 56 𝐹 = 4760 𝑁 100 𝑅1 = 𝐹 − 𝑅2 = 3740 𝑁 𝑀𝑚𝑎𝑥 = 56 ∗ 𝑅1 = 44 ∗ 𝑅2 = 209440 𝑁𝑚𝑚 𝑀𝑠𝑝𝑎𝑙𝑙 = 41𝑀𝑚𝑎𝑥 = 153340 𝑁𝑚𝑚 56 𝑊𝑓𝑙𝑒𝑠𝑠𝑖𝑜𝑛𝑒 𝑎𝑙𝑙𝑜 𝑠𝑝𝑎𝑙𝑙𝑎𝑚𝑒𝑛𝑡𝑜 = 𝜋 ∗ (20𝑚𝑚)3 /32 = 785.4 𝑚𝑚^3 𝜎𝑓𝑙𝑒𝑠𝑠𝑖𝑜𝑛𝑒 𝑎𝑙𝑙𝑜 𝑠𝑝𝑎𝑙𝑙𝑎𝑚𝑒𝑛𝑡𝑜 = 𝑀𝑠𝑝𝑎𝑙𝑙 𝑊𝑓𝑙𝑒𝑠𝑠𝑖𝑜𝑛𝑒 𝑎𝑙𝑙𝑜 𝑠𝑝𝑎𝑙𝑙𝑎𝑚𝑒𝑛𝑡𝑜 = 195 𝑀𝑃𝑎 L’analisi FEM (senza gole, con solo la brusca variazione di diametro) individua una tensione di 240 MPa. Da questo sembra che il coefficiente d’intaglio per la variazione brusca sia 1.23 (240/195) e per la gola larga sul diametro maggiore 1.15 (225/195). Non disponendo di tabelle per questi casi è impossibile fare un confronto. Commento finale In questo caso i risultati FEM sembrano andare nella direzione della teoria, seppur senza sovrapporvisi perfettamente. Come nella lastra forata, utilizzando Inventor come FEM, significa lavorare dalla parte della sicurezza, ottenendo valori di sforzo sempre più alti rispetto la teoria.

Scarica