CONTROLLO PER LA SICUREZZA E LA QUALITÀ DEGLI ALIMENTI INTRODUZIONE Obiettivo di qualsiasi industria alimentare deve essere la produzione, trasformazione e commercializzazione di prodotti alimentari in grado di soddisfare i requisiti basilari della sicurezza igienico-sanitaria e le richieste del mercato. Denunce di casi di malattia di origine alimentare sono sicuramente disastrose per le industrie in quanto comportano perdite di immagine e di credibilità, di clientela e quindi di fatturato. Oggi sono disponibili tecnologie necessarie per risolvere il problema della sicurezza, la qualità e la conservabilità degli alimenti, tra i quali i sistemi HACCP, LISA, Qualità e Total Quality Management. I SISTEMI DI CONTROLLO Fino agli anni ’70 la sicurezza dei prodotti alimentari veniva garantita attraverso il sistema retrospettivo, basato sulla trilogia “analisi-controlliinterventi”. Venivano analizzati campioni di prodotto finito allo scopo di individuare l’eventuale presenza di markers di patogenicità e/o di danno per la salute del consumatore. Tale strategia si è rivelata inefficace in campo preventivo per i seguenti motivi: Impossibilità e/o difficoltà a risalire alle cause che hanno provocato il difetto Impossibilità di un controllo su tutti i lotti Distribuzione non omogenea dei microrganismi nell’alimento Costi elevati per controllare tutta la produzione Inaccuratezza ed imprecisione dei metodi di analisi I SISTEMI DI CONTROLLO L’attuale strategia della sicurezza alimentare si basa su metodologie di intervento integrato ed articolato, secondo un sistema prospettivo basato sulla trilogia “interventi-controlli-analisi”. Il fine è quello di : Limitare la contaminazione attraverso la selezione di idonee materie prime e l’applicazione di appropriate misure igieniche durante la lavorazione Arrestare la moltiplicazione microbica durante la lavorazione, la conservazione e la distribuzione attraverso il controllo dei fattori che condizionano la crescita dei microrganismi Eliminare organismi indesiderati attraverso procedure di risanamento I SISTEMI DI CONTROLLO Le attività fondamentali dei sistemi di controllo prospettivi comprendono: Programmazione (plan) - definire gli obiettivi che si vogliono raggiungere, le modalità, le tecniche e le procedure per conseguirli Azione (do) - operare secondo le modalità e le procedure previste Verifica (check) - stabilire se i risultati raggiunti sono conformi agli obiettivi Intervento (act) - riportare il sistema sotto controllo nel caso si riscontrino delle non conformità. I SISTEMI DI CONTROLLO Ne deriva che tali sistemi non solo sono sistemi di prevenzione che consentono di evitare che danni dovuti a carenze igieniche si verifichino per la prima volta (per questo è necessaria la programmazione), ma anche: Sistemi di allerta che evitano l’uscita dall’azienda di prodotti non conformi (verifica ed intervento) Sistemi di apprendimento che permettono di imparare dagli errori (evitare che i danni verificatisi una prima volta continuino a prodursi) Sistemi flessibili, applicabili a qualsisai tipo di industria indipendentemente dalla dimensione e dalla complessità della struttura controllata. I SISTEMI DI CONTROLLO TAPPE FONDAMENTALI A. B. C. Analisi del rischio Intervento in caso di rischio Valutazione dell’efficacia del sistema ANALISI DEL RISCHIO Consiste nell’esame sistematico di un prodotto alimentare, delle sue materie prime e dei suoi ingredienti per determinare i rischi di natura biologica, chimica e fisica e definire le necessarie misure preventive. Richiede 1. Identificazione di un pericolo per la salute 2. Valutazione delle probabilità di comparsa del pericolo (rischio) 3. Gestione del pericolo attraverso opportuni interventi preventivi e correttivi 1 - IDENTIFICAZIONE DEL PERICOLO PERICOLO : qualsiasi “proprietà” dell’alimento che lo rende insicuro per il consumo umano costituendo un rischio inaccettabile per la salute del consumatore. CLASSI DI PERICOLO : Biologico Chimico Fisico L’identificazione del pericolo presuppone anche la valutazione della gravità delle conseguenze derivanti dall’esposizione a quel determinato pericolo. 2 - VALUTAZIONE DEL RISCHIO RISCHIO : probabilità che un pericolo si realizzi e/o si manifesti e porti all’insorgenza dell’evento indesiderato (malattia). Consiste in una stima scientifica degli effetti di danno reali o potenziali per la salute derivante dall’esposizione umana a pericoli di origine alimentare. Costituisce l’elemento chiave per arrivare alla gestione del rischio in quanto, consentendone la tipizzazione e la quantificazione, permette di predisporre interventi, linee guida, raccomandazioni che lo riducano ai livelli più bassi possibili o comunque che lo contengano entro valori di accettabilità. 2 - VALUTAZIONE DEL RISCHIO Una volta definito il profilo quali-quantitativo, la valutazione del rischio prevede una sua classificazione per creare una scala di priorità. La classificazione dei rischi può essere effettuata in diversi modi: 1. In funzione del tipo di alimento 2. In funzione delle possibili conseguenze 3. Secondo il modello del National Advisory Committee on Microbiological Criteria for Food. CLASSIFICAZIONE IN FUNZIONE DEL TIPO DI ALIMENTO 1° GRUPPO : alimenti che offrono un’ampia opportunità di crescita di patogeni anche dopo il processo di risanamento (es.latte pastorizzato). 2° GRUPPO : alimenti che, per caratteristiche intrinseche, sono poco soggetti a proliferazione microbiologica (es. frutta acida). 3° GRUPPO : prodotti nei quali è improbabile che si verifichi una proliferazione microbiologica in quanto attraverso trattamenti tecnologici è stato attuato un controllo del pH, dell’acqua libera o è stata potenziata la protezione intrinseca antimicrobica (es.conserve). Solo cambiamenti drastici di processo o distribuzione possono costituire un rischio. CLASSIFICAZIONE IN FUNZIONE DELLE POSSIBILI CONSEGUENZE 1A CLASSE : esistenza di una realistica probabilità che il consumo del prodotto provochi malattie gravi con conseguenze serie o morte del paziente (es.alta carica batterica). 2A CLASSE : esistenza di una bassa probabilità che il consumo del prodotto provochi malattie gravi con conseguenze serie o morte del paziente (es.bassa carica batterica). 3A CLASSE :sviluppo di una situazione senza conseguenze per la salute. MODELLO DEL NATIONAL ADVISORY COMMITTEE ON MICROBIOLOGICAL CRITERIA FOR FOOD Suddivide gli alimenti in 6 classi (A-F) in funzione della possibile presenza di pericoli e in 6 categorie (0-VI) in funzione dei rischi. MODELLO DEL NATIONAL ADVISORY COMMITTEE ON MICROBIOLOGICAL CRITERIA FOR FOOD CLASSI A-F A. B. C. D. E. F. Prodotti non sterili destinati a gruppi di popolazione suscettibili alle infezioni/intossicazioni (bambini, anziani, malati, immunocompromessi, gravidanza) Prodotti costituiti da ingredienti associati ad alto rischio biologico Prodotti trattati con processi che non sterilizzano Prodotti soggetti a ricontaminazione tra processo ed imballaggio Prodotti soggetti a ricontaminazione per manipolazione impropria al momento della distribuzione/consumo Prodotti non sottoponibili a trattamento termico finale dopo confezionamento o nella fase di utilizzo domestico MODELLO DEL NATIONAL ADVISORY COMMITTEE ON MICROBIOLOGICAL CRITERIAL FOR FOOD CATEGORIE 0-VI I. II. III. IV. V. VI. 0 Categoria speciale che si applica ai prodotti non sterili destinati a soggetti a rischio Prodotti alimentari con 5 classi generali di pericolo Prodotti alimentari con 4 classi generali di pericolo Prodotti alimentari con 3 classi generali di pericolo Prodotti alimentari con 2 classi generali di pericolo Prodotti alimentari con 1 classe generali di pericolo Nessuna classe di rischio 3 - GESTIONE DEL RISCHIO Mira a stabilire le regole per ridurre un rischio valutato, a selezionare e porre in atto le strategie necessarie per il suo controllo. Ha l’obiettivo di rendere minima, attraverso procedure di sicurezza, la probabilità di esposizione al rischio. È la componente dell’analisi del rischio che permette di giungere all’individuazione di norme e procedure di controllo. COMUNICAZIONE DEL RISCHIO Processo interattivo di scambio di informazioni e di opinioni sui rischi tra esperti (di valutazione, gestione, ecc…) ed altre parti interessate (individui, gruppi, istituzioni). Riguarda non solo argomenti strettamente inerenti la natura del rischio, ma anche dubbi e/o reazioni a messaggi sul rischio e/o a provvedimenti legali e istituzionali intrapresi per la sua gestione. Deve basarsi su messaggi chiari e comprensibili, finalizzati a fornire all’individuo elementi di giudizio e a creare una coscienza alimentare per il consolidamento di un corretto, igienicamente salutare ed adeguato modo di alimentarsi (ruolo attivo del consumatore nell’insorgenza di episodi tossinfettivi). COMUNICAZIONE DEL RISCHIO Gli scienziati definiscono i rischi considerandone la natura, la probabilità che si verifichino e il numero di persone che possono essere coinvolte. I cittadini, invece, risultano maggiormente colpiti dagli attributi qualitativi : se il rischio è assunto in modo volontario, se è controllabile dall’uomo, se è necessario e inevitabile o se esistono alternative più sicure, se è familiare o esotico, se è di natura tecnologica, se rischi e benefici sono distribuiti imparzialmente,ecc… Più che il rischio stesso, dunque, sono le caratteristiche sociali, culturali e individuali dei destinatari a determinarne la percezione. FATTORI CHI INFLUENZANO LA PERCEZIONE DEL RISCHIO Volontarietà dell’esposizione Controllabilità Chiarezza dei benefici Fonte ed origine del rischio Familiarità Impatto sui bambini Incertezza scientifica Comprensione Spaventosità delle conseguenze Fiducia Attenzione dei media COMUNICAZIONE DEL RISCHIO L’ambito di lavoro della comunicazione del rischio riguarda proprio questo divario esistente che separa la descrizione scientifica dei rischi, in costante evoluzione, dalla percezione pubblica degli stessi. Il settore alimentare, in particolare, presenta ancora numerosi problemi nella comunicazione del rischio, come evidenziato dal desiderio dei consumatori di conoscere la verità sugli episodi di malattie alimentari, dalle preoccupazioni sulla sicurezza alimentare, sugli additivi e sulle procedure di lavorazione. In tal senso, si rendono indispensabili maggiori sforzi per migliorare il processo di comunicazione del rischio alimentare. COMUNICAZIONE DEL RISCHIO TAPPE DA SEGUIRE NELLA PREDISPOSIZIONE DI UN INTERVENTO DI COMUNICAZIONE DEL RISCHIO A. B. C. D. Conoscere i destinatari (chi sono, come sono, che cosa li interessa) Scegliere i canali di comunicazione (opuscoli, conferenze, media, ecc…) Presentare le informazioni nel modo migliore Individuare i messaggi chiave Preparare sussidi audiovisivi efficaci Gestire le situazioni ostili in modo efficace Concludere in maniera incisiva Valutare l’efficacia COMUNICAZIONE DEL RISCHIO REGOLE CARDINALI DELLA COMUNICAZIONE DEL RISCHIO 1. 2. 3. 4. 5. 6. 7. Rendere il pubblico informato, non destare preoccupazioni o modificare i fatti Pianificare obiettivi, audience e canali di comunicazione Ascoltare le specifiche preoccupazioni del pubblico Fiducia e credibilità sono fondamentali per il pubblico Collaborare con fonti credibili Andare incontro ai bisogni dei media Parlare chiaro e con compassione COMUNICAZIONE DEL RISCHIO ERRORI DA EVITARE NELLA COMUNICAZIONE DEL RISCHIO 1. 2. 3. 4. 5. 6. 7. 8. 9. Apparire impreparati Trattare le questioni in modo superficiale ed improprio Scusarsi per se stesso e per la propria azienda/associazione Non conoscere informazioni note Usare in modo non professionale i supporti audiovisivi Non coinvolgere i partecipanti Non stabilire un rapporto Apparire disorganizzati Presentare un contenuto errato COMUNICAZIONE DEL RISCHIO La comunicazione del rischio non è un processo volto a manipolare l’opinione pubblica ma a permettere che le decisioni politiche e le discussioni pubbliche si basino sulle migliori informazioni disponibili. Una comunicazione efficace del rischio, aumentando il grado di comprensione di particolari problemi ed interventi e assicurando le persone coinvolte di essere adeguatamente informate, nei limiti delle conoscenze disponibili, aiuterà a ripristinare il livello di fiducia nelle politiche di sicurezza alimentare. LA STRATEGIA LISA LISA = Assicurazione di Sicurezza Integrata e Longitudinale È una strategia di controllo che segue il prodotto alimentare a partire dalle materie prime fino al piatto del consumatore. Si basa sul principio secondo cui la responsabilità dell’attuazione dei controlli deve essere condivisa fra tutti i settori che in modo sequenziale caratterizzano la filiera alimentare. Presuppone il coinvolgimento, nel processo di prevenzione, del settore agricolo e zootecnico, i macelli, le macchine e le tecnologie dell’azienda di trasformazione, deposito e distribuzione ed anche tutto il settore industriale che ruota attorno alla produzione alimentare, occupandosi di mangimi, farmaci, concimi e pesticidi. LA STRATEGIA LISA FONDAMENTI IDENTIFICAZIONE dei punti microbiologicamente critici lungo la linea di lavorazione ELIMINAZIONE di tutti i pericoli identificati lungo la filiera attraverso il rispetto delle “buone pratiche di produzione e distribuzione” (GMPD) VALIDAZIONE del programma GMPD attraverso l’analisi del rischio; controllo dei punti critici, valutazione dell’efficacia delle misure di controllo INTRODUZIONE di un sistema di monitoraggio che consenta rapide correzioni e rettifiche in caso di errori accidentali o carenze del processo CONFRONTO fra i dati ottenuti dal monitoraggio e quelli definiti predittivamente (standard) sulla base di valutazioni di campioni ottenuti in condizioni ottimali (best-case scenario) LA STRATEGIA LISA La strategia LISA segue ogni singolo passo della filiera alimentare (raccolta delle materie prime, costruzione e manutenzione delle attrezzature, trattamenti per la conservazione, strategie per formazione degli addetti al settore, ecc…). La strategia LISA segue un programma che si articola in sette punti e viene indicato come il “Metodo delle sette P”. LA STRATEGIA LISA METODO DELLE SETTE “P” P1 PROMUOVERE Assicurare i presupposti e gli strumenti per il rispetto della GMPD (progettazione degli ambienti di lavoro) P2 PROCURARE Garantire materie prime ed ingredienti di ottima qualità P3 PROCESSARE Introdurre trattamenti chimici o fisici appropriati per il risanamento (es.sterilizzazione,additivi) P4 PRESERVARE Strategie per la corretta conservazione degli alimenti P5 PERSONALE Formare, coinvolgere e motivare il personale P6 POSTControlli sui prodotti, identificazione e correzione di LAVORAZIONE eventuali errori P7 PUBBLICO Considerare e comprendere le preoccupazioni del consumatore per certi aspetti della sicurezza alimentare IL SISTEMA QUALITÀ Struttura organizzativa, procedure, processi e risorse necessarie ad attuare la gestione della qualità. È finalizzato ad ottenere il controllo di ogni aspetto del ciclo produttivo che concorre a determinare la qualità del prodotto finale e a garantire la soddisfazione del cliente. Prevede un sistema integrato di strumenti, tecniche e formazione con coinvolgimento, in una piramide di responsabilità, dell’intera struttura aziendale, dalla direzione a tutte le maestranze. QUALITÀ Q= Prestazioni aziendali Bisogni del cliente 1 Q = 1 cliente soddisfatto (le prestazioni sono esattamente corrispondenti alle sue attese). Q > 1 cliente piacevolmente sorpreso (il servizio ricevuto è per qualche aspetto superiore alle sue attese). Q >>1 il cliente non percepisce più le prestazioni aggiuntive (si ha uno spreco perché le prestazioni superano di di molto le attese). Q < 1 il cliente avverte un senso di disagio nel caso in cui lo scostamento sia lieve, mentre dimostra profonda insoddisfazione quando l’entità dello scostamento è maggiore. I COSTI DELLA QUALITÀ COSTI DI PREVENZIONE : attività e risorse dedicate a prevenire l’insorgere della non qualità (studio, analisi, ricerca, procedure di qualità, formazione ed addestramento del personale, controlli, ecc…). COSTI DI VALUTAZIONE : attività e risorse dedicate a verificare il rispetto delle norme e delle procedure (raccolta dati, elaborazione statistica e valutazione, ispezioni e verifiche, controlli e rilevazioni della qualità percepita dal cliente). COSTI DELLA NON QUALITÀ : attività e risorse dissipate per non aver fatto bene le cose la prima volta ( ricerca errori, disservizi, mancate vendite, gestione dei reclami, assistenza ai clienti, penalizzazioni, oneri finanziari, campagne promozionali di recupero). LA QUALITÀ QUALITÀ TECNICA : che cosa viene fornito a fronte di un certo prezzo ( oggetto della transazione tra erogatore del servizio e cliente utilizzatore) QUALITÀ RELAZIONALE : come viene fornito il servizio (aspetti comunicazionali e relazionali della transazione) QUALITÀ AMBIENTALE : dove il cliente riceve il servizio (strutture immobiliari, mobiliari, impianti, ecc…) QUALITÀ IMMAGINE : da chi il cliente riceve il servizio (credibilità, rinomanza, leadership, prestigio, esclusività, visibilità, ecc..) QUALITÀ ECONOMICA : quanto spende il cliente per ottenere la soddisfazione dei propri bisogni e quanto spende l’azienda per assicurare la soddisfazione del cliente QUALITÀ ORGANIZZATIVA : con che cosa l’azienda eroga il servizio, si riferisce ai bisogni di funzionalità, semplicità e di efficienza espressi dal cliente QUALITÀ ORGANIZZATIVA Il sistema organizzativo (insieme di strategie, strutture organizzative, sistema informativo, sistema decisionale, sistema di programmazione e controllo, processi produttivi, cultura, valori, ecc…) è ciò che determina in realtà la soddisfazione del cliente. Il cliente filtra, decodifica e valuta sulla base di segnali inequivocabili : errori, ritardi, non rispetto di impegni, errata gestione del disservizio, ecc… Il cliente non è più disposto ad accettare servizi da un’azienda inefficiente, sprecona, sorpassata, approssimativa. CONTROLLO DELLA QUALITÀ PUNTI CRITICI DI VERIFICA QUALITÀ PREVISTA (ATTESA) : che cosa desidera il cliente QUALITÀ PERCEPITA : cosa ritiene di ricevere il cliente QUALITÀ PROGETTATA : cosa si vuole dare e come QUALITÀ PRESTATA (EROGATA) : cosa si eroga realmente QUALITÀ PARAGONATA (O RELATIVA) : come ci si posiziona rispetto alla concorrenza CONTROLLO DELLA QUALITÀ Un sistema basato su questi concetti consente di raggiungere 3 obiettivi: 1) Affrontare con lucidità e tranquillità ogni situazione di pericolo che potrebbe presentarsi; 2) Gettare basi solide per lo sviluppo di un sistema di garanzia della qualità semplice da gestire, affidabile nello standard qualitativo offerto all’utente e migliorabile nel tempo; 3) Conciliare le diverse variabili in gioco: Sicurezza (assenza di rischi) Salute (adeguatezza nutrizionale) Soddisfazione Servizio (utilizzo pratico e comodo dell’alimento) NORME ISO 9000 Normativa internazionale relativa ai sistemi aziendali per la gestione e l’assicurazione della qualità. Pubblicate nel 1987 dall’Organizzazione Internazionale per gli Standard. Aggiornate nel 1992 e nel 1994 dal CEN (Comitato Europeo di Normalizzazione). Nuova riedizione (“Vision 2000”) recentemente pubblicata. OBIETTIVI facilitare il commercio, aumentare la fiducia del consumatore nella qualità delle produzioni, stabilire procedure per la certificazione dei prodotti. NORME ISO 9000 Riflettono le Buone Pratiche di Fabbricazione (trattazione chiara ed esauriente di tutte le fasi di un ciclo produttivo, dalla scelta delle materie prime alla distribuzione del prodotto finito). Non sono norme obbligatorie e non sono norme prescrittive. Le industrie possono decidere liberamente se costituire il proprio sistema Qualità e attenersi ai requisiti degli Standard. Lasciano all’azienda la più ampia libertà di scegliere i metodi che meglio si adattano alle proprie esigenze e caratteristiche. NORME ISO 9000 Comprendono cinque Standard, tre dei quali propongono un modello per un sistema di gestione della qualità e due riportano le linee guida per la scelta e l’applicazione dell’appropriato sistema Qualità. Comprendono, inoltre, norme accessorie relative ad aspetti specifici o tecnici della gestione qualità, quali le 30011, inerenti le visite ispettive sul sistema Qualità, e le 45000, per l’accreditamento dei laboratori e degli enti di certificazione. NORME ISO 9000 I CINQUE STANDARD DELLE ISO 9000 1. EN-ISO 9000 “Norme di gestione per la qualità e di assicurazione della qualità. 2. EN-ISO 9001 “Modello per l’assicurazione della qualità nella progettazione, sviluppo, fabbricazione, installazione ed assistenza” 3. EN-ISO 9002 “ Modello per l’assicurazione della qualità nella fabbricazione, installazione ed assistenza” 4. EN-ISO 9003 “Modello per l’assicurazione della qualità nelle prove, controlli e collaudi finali” 5. EN-ISO 9004 “Gestione per la qualità ed elementi del sistema qualità” EN ISO 9000 NORME DI GESTIONE PER LA QUALITÀ E DI ASSICURAZIONE DELLA QUALITÀ Fornisce informazioni generali riguardanti definizioni e concetti relativi alla qualità. Elenca situazioni in cui possono essere adottate le norme della serie ISO 9000. Presenta modalità di scelta ed utilizzazione delle norme per l’assicurazione della qualità. Fornisce le indicazioni per l’applicazione dei punti delle norme contrattuali al sistema organizzativo preesistente. EN ISO 9001 MODELLO PER L’ASSICURAZIONE DELLA QUALITÀ NELLA PROGETTAZIONE, SVILUPPO, FABBRICAZIONE, INSTALLAZIONE ED ASSISTENZA. Rappresenta il modello normativo più completo per garantire la qualità di un prodotto o di un servizio in tutte le fasi del processo produttivo. È la norma per l’azienda che, a fronte delle esigenza definite ed implicite del consumatore, relative ad un prodotto o ad un servizio, progetta e sviluppa le caratteristiche del prodotto/servizio e successivamente attiva il processo di produzione/distribuzione, ne verifica la qualità, interviene per correggere e migliorare. EN ISO 9002 MODELLO PER L’ASSICURAZIONE DELLA QUALITÀ NELLA FABBRICAZIONE, INSTALLAZIONE ED ASSISTENZA. Costituisce un modello normativo, analogo al precedente, valido per le aziende che non hanno tra le loro attività la progettazione e lo sviluppo perché l’imput del cliente è espresso in termini di specifica del prodotto o del servizio che vuole acquisire. Per l’azienda non si tratta quindi di progettare il prodotto/servizio ma di verificare se sia fattibile con le risorse aziendali, eventualmente proponendo delle modifiche per assicurare la qualità richiesta. EN ISO 9003 MODELLO PER L’ASSICURAZIONE DELLA QUALITÀ NELLE PROVE, CONTROLLI E COLLAUDI FINALI. Rappresenta il modello normativo che si limita alla verifica delle caratteristiche del prodotto in uscita, tralasciando il controllo del ciclo produttivo vero e proprio. È praticamente caduta in disuso perché improntata secondo una logica (assicurare la qualità solo mediante prove, controlli e collaudi finali) ampiamente superata. EN ISO 9004 GESTIONE PER LA QUALITÀ ED ELEMENTI DEL SISTEMA QUALITÀ. Costituisce le linee guida per creare, gestire, valutare e certificare il sistema Qualità di un’azienda. NORME ISO 9000 Accanto alle norme ISO serie 9000 si collocano, poi,una serie di norme complementari (norme ISO serie 10000) che costituiscono linee guida per le verifiche ispettive dei sistemi di Qualità (auditing) e contengono indicazioni relative alla valutazione della loro corretta applicazione, trattando, in particolare: le verifiche ispettive dei sistemi qualità la gestione degli apparecchi di misura le linee guida per la preparazione dei manuali della qualità gli aspetti economici relativi alla qualità IL SISTEMA HACCP HACCP = Hazard Analysis Critical Control Point (Analisi dei Rischi e dei Punti Critici di Controllo) È un sistema di gestione di un processo produttivo teso a garantire la qualità igienico-sanitaria dei prodotti alimentari, evitando l’esplosione dei pericoli attraverso il controllo dei rischi. Si tratta di uno strumento preventivo capace di anticipare potenziali problemi per la sicurezza degli alimenti, attraverso l’applicazione di misure di controllo (stabilite sulla base di conoscenze scientifiche ed epidemiologiche) e/o di adottare opportune misure correttive prima che si verifichi un danno per il consumatore. IL SISTEMA HACCP Può essere applicato attraverso una serie di passi: Studio del processo/prodotto dall’inizio alla fine Individuazione dei rischi potenziali Controllo e monitoraggio Documentazione e registrazione di quanto fatto Verifica della continua efficacia di quanto messo in atto IL SISTEMA HACCP PRINCIPI DEL SISTEMA HACCP 1. 2. 3. 4. 5. 6. 7. Analisi del rischio Individuare i Punti Critici di Controllo (CCP) Stabilire i limiti per ciascuna misura preventiva associata ad ogni CCP Stabilire le procedure di monitoraggio dei CCP Stabilire le azioni correttive da intraprendere nel caso il monitoraggio indichi uno scostamento dai limiti critici Stabilire le registrazioni necessarie per documentare il sistema Stabilire le procedure di verifica necessarie per confernare l’efficacia del sistema implementato 1 – ANALISI DEL RISCHIO È il processo di valutazione e gestione dei rischi. La valutazione del rischio consente di definire il profilo del rischio, di classificarlo creando una scala di priorità e di identificare gli obiettivi da raggiungere con il controllo del rischio, attraverso: Identificazione dei pericoli Stima della dose-risposta (quantità di pericolo necessaria per causare la malattia) Stima dell’esposizione (probabilità di contatto o consumo da parte della popolazione) Definire l’epidemiologia del rischio (incidenza) 1 – ANALISI DEL RISCHIO In termini pratici, la prima tappa nello sviluppo di un piano HACCP, è la descrizione del prodotto: Composizione del prodotto finito e delle materie prime, elenco degli ingredienti utilizzati Caratteristiche intrinseche e profilo microbiologico nelle fasi di lavorazione e post-lavorazione Procedure di lavorazione e trattamenti utilizzati per garantire la sicurezza Modalità di confezionamento, stoccaggio e distribuzione, istruzioni per l’uso Destinazione d’uso, categoria di consumatori cui tale prodotto è destinato. 2 – INDIVIDUAZIONE DEI CCP PUNTO CRITICO DI CONTROLLO (CCP) = un punto, una fase o una procedura a livello della quale una perdita di controllo può tradursi in un rischio inaccettabile per la salute del consumatore. Agendo a livello di un CCP è possibile prevenire, eliminare o ridurre un pericolo per la sicurezza degli alimenti. MISURA PREVENTIVA : qualsiasi fattore fisico, chimico o di altra natura che può essere utilizzato per controllare un identificato rischio per la salute. CCP 1 (o CCPe, e = elimination) la misura preventiva associata aa CCP elimina il pericolo CCP 2 (o CCPr, r = reduction) la misura preventiva associata al CCP minimizza o ritarda l’esplosione del pericolo, senza tuttavia eliminarlo. 2 – INDIVIDUAZIONE DEI CCP L’individuazione dei CCP è la fase più importante di applicazione dell’HACCP. Per facilitare il riconoscimento dei CCP è stata elaborata una guida definita “albero della decisione” (Decision tree). Per ciascun pericolo, associato ad ogni fase produttiva, è necessario dare una risposta alle domande riportate nel decision tree, procedendo come segue: D1 Esiste un danno a questa fase del processo produttivo? D2 Esistono misure preventive per il pericolo identificato? D3 Questa fase elimina o riduce l’eventualità del pericolo ad un livello accettabile? D4 La contaminazione, a causa dei danni identificati, può verificarsi o raggiungere un livello inaccettabile? D5 Una fase successiva può eliminare i danni identificati o ridurli ad un livello accettabile? 3 – INDIVIDUAZIONE DEI LIMITI CRITICI Passo successivo all’identificazione dei CCP è decidere come controllarli. Bisogna stabilire criteri che “segnano il confine” tra prodotto accettabile ed inaccettabile, alimento sicuro ed insicuro. Diversi sono i modi per esprimere i limiti critici e fondamentalmente sono correlati al tipo di pericolo che il CCP deve controllare: Limiti chimici Limiti fisici Limiti critici possono essere la temperatura massima di conservazione per un prodotto refrigerato, il tempo massimo di conservazione, ecc… 3 – INDIVIDUAZIONE DEI LIMITI CRITICI PRINCIPALI PARAMETRI UTILIZZATI NELLA DEFINIZIONE DI LIMITI CRITICI Tempo Temperatura Umidità Valore di acqua libera pH Acidità titolabile Additivi Concentrazione di sale 3 – INDIVIDUAZIONE DEI LIMITI CRITICI POSSIBILI FONTI DI INFORMAZIONI PER LA DEFINIZIONE DEI LIMITI CRITICI Letteratura Legislazione FDA Dati sperimentali 3 – INDIVIDUAZIONE DEI LIMITI CRITICI È importante che i limiti critici siano pratici, tecnicamente raggiungibili e amministrativamente fattibili. Il superamento dei limiti critici può comportare: Potenziale presenza di un rischio per la salute (es.ritrovamento di un corpo metallico) Potenziale sviluppo di un rischio per la salute (es.inadeguato trattamento termico) Evidenza che una materia prima possa compromettere la sicurezza del prodotto finale (es. residui di pesticidi a valori inaccettabili) 4 – DEFINIRE LE PROCEDURE DI MONITORAGGIO Monitorare significa sorvegliare sul campo il corretto andamento di un passaggio produttivo. Il monitoraggio consiste in una sequenza pianificata di osservazioni e misure dei limiti critici atte a produrre un’accurata documentazione e garantire la sicurezza del prodotto processato. Il monitoraggio permette di raccogliere dati ed informazioni su cui basare le proprie decisioni e rappresenta un avviso che il processo sta perdendo o è già fuori controllo. La scelta dei modi e delle tecniche di monitoraggio dipenderà fondamentalmente dai limiti critici fissati, dalle strumentazioni e dal tempo disponibili, dai costi sostenibili. 4 – DEFINIRE LE PROCEDURE DI MONITORAGGIO Le osservazioni visive sono le più economiche ed accessibili per tutte le industrie. Per essere utili devono essere condotte con l’ausilio di apposite check list, ossia moduli che riportano gli aspetti di particolare rilevanza per lo specifico punto critico ed i relativi limiti critici. Molto del successo di tali tecniche dipende dall’abilità e dall’esperienza di chi effettua il monitoraggio. Più obiettive e standardizzabili sono le misurazioni di parametri fisici, chimici e microbiologici. I parametri principalmente misurati sono tempo, temperatura e pH in quanto facilmente determinabili. Anche test chimici per tossine, additivi alimentari, contaminanti sono comunemente impiegati. I test microbiologici possono essere utilizzati, ma trovano scarso impiego per il monitoraggio dei CCP perché eccessivamente lunghi. 4 – DEFINIRE LE PROCEDURE DI MONITORAGGIO Per massimizzare l’efficacia del sistema HACCP ed evitare un’eccessiva dispersione del controllo, a scapito del risultato finale (sicurezza alimentare) è necessario: 1. Focalizzare il controllo solo su ciò che è realmente importante 1. Stabilire con chiarezza la frequenza del monitoraggio nel caso non possa essere effettuato in continuo per problemi logistici ed organizzativi. La frequenza va stabilita con opportuna analisi statistica in funzione del tipo di rischio, prodotto, processo, utenza, ecc… che consenta di garantire, comunque, il mantenimento del controllo ai CCP. 5 – STABILIRE LE AZIONI CORRETTIVE Insieme delle procedure che devono essere intraprese per: Mantenere il processo sotto controllo quando si osserva una tendenza alla deviazione dai criteri stabiliti anticipare e prevenire l’esplosione di problemi Gestire il processo una volta che si sia verificata una deviazione dai criteri stabiliti gestire una situazione non conforme 5 – STABILIRE LE AZIONI CORRETTIVE GESTIONE DELLA NON CONFORMITÀ 1. Interrompere la produzione o comunque correggere rapidamente il processo produttivo 2. Gestire i prodotti che sono stati lavorati in condizioni non conformi mediante Segregazione dei prodotti sospetti in attesa di valutazioni Verificare se la sicurezza dei prodotti sospetti è sufficiente per consentirne la commercializzazione Indirizzare i prodotti sospetti ad impieghi alternativi Riprocessare i prodotti sospetti Scartare e/o distruggere i prodotti non conformi 5 – STABILIRE LE AZIONI CORRETTIVE In tutti i casi, sia che si tratti di semplici deviazioni dai criteri stabiliti, sia di gravi non conformità, per lo scopo che si prefigge il sistema HACCP è necessario: Stabilire chi è responsabile delle azioni correttive e con quali modalità devono essere intraprese Individuare e correggere la causa del problema Registrare e documentare le azioni correttive intraprese Rivedere e migliorare l’intero sistema quando opportuno 6 – STABILIRE LE REGISTRAZIONI NECESSARIE PER DOCUMENTARE IL SISTEMA Il sistema HACCP, per funzionare sfruttando le proprie potenzialità (preventive – learning – improving system) deve essere documentato. Ogni azienda alimentare, pertanto, deve possedere un proprio manuale HACCP o protocollo di autocontrollo (DL.vo 155/97) che deve contenere e raccogliere la documentazione prescrittiva (regole del sistema) e consuntiva (registrazioni dei dati operativi e dei risultati dell’autocontrollo). 6 – STABILIRE LE REGISTRAZIONI NECESSARIE PER DOCUMENTARE IL SISTEMA In particolare è indispensabile che la documentazione contenga due tipi di informazione: A. Piano HACCP (schema che riporta tutti i criteri riguardanti l’organizzazione e l’implementazione del sistema di sorveglianza creato e che delinea le procedure applicate per garantire il controllo del processo produttivo) B. Registrazioni delle misurazioni chimiche o fisiche effettuate ai CCP, rapporti delle decisioni e delle azioni correttive adottate e procedure intraprese per la gestione dei prodotti 6 – STABILIRE LE REGISTRAZIONI NECESSARIE PER DOCUMENTARE IL SISTEMA Tutte le registrazioni, per essere utili, devono contenere: Titolo e data di registrazione Identificazione del prodotto Materiali ed attrezzature utilizzate Lavorazioni eseguite Criteri e limiti critici Azioni correttive (quali e da chi intraprese) Identificazione dell’operatore Dati e osservazioni raccolte 6 – STABILIRE LE REGISTRAZIONI NECESSARIE PER DOCUMENTARE IL SISTEMA L’esame della documentazione è l’unico modo possibile per verificare se il prodotto è stato preparato e manipolato in modo sicuro e in accordo ai criteri HACCP riportati nel piano aziendale. Il periodico riesame della documentazione, effettuato sia da personale interno sia dall’Autorità preposta, garantisce non solo l’effettivo rispetto del piano HACCP predisposto e dei criteri stabiliti ai CCP, ma anche la tempestiva individuazione di problemi e di non conformità sistemiche e quindi l’adozione di interventi risolutivi prima che si possa manifestare un rischio per la salute del consumatore. 6 – STABILIRE LE REGISTRAZIONI NECESSARIE PER DOCUMENTARE IL SISTEMA La documentazione va conservata presso il sito produttivo e mantenuta sempre a disposizione dell’Autorità preposta al controllo, che ha diritto di accedere in qualsiasi momento a tutte le informazioni inerenti la sicurezza del prodotto. Il sistema HACCP, autocertificazione. infatti, non rappresenta un sistema di Non esistono regole fisse o vincoli di legge relativi ai tempi di conservazione della documentazione e delle registrazioni. Molti consigliano di conservare tutte le registrazioni relative ai CCP per almeno un anno presso il sito produttivo e per altri due in un posto facilmente accessibile. 7 – STABILIRE LE PROCEDURE DI VERIFICA Il sistema HACCP prevede l’effettuazione di periodiche verifiche per accertare l’efficace funzionamento del piano di sorveglianza applicato. Le procedure di verifica devono comprendere: 1. Revisioni periodiche all’interno del piano HACCP (es. in caso di cambiamenti delle tecnologie impiegate, degli ingredienti, ecc…) 2. Riesame delle registrazioni effettuate per accertare che il monitoraggio sia regolarmente effettuato secondo le frequenze indicate nel piano HACCP, che i limiti critici siano rispettati e per individuare eventuali non conformità 3. Ispezione di tutte le attività critiche per la sicurezza igienico-sanitaria Degli alimenti (comportamento, igiene e formazione del personale, attrezzature ed impianti,ecc…) 7 – STABILIRE LE PROCEDURE DI VERIFICA Le verifiche possono essere effettuate sai mediante osservazione diretta in produzione, con ausilio di check list, sai mediante intervista del personale operante. A validazione finale di tutto il sistema possono essere previste analisi microbiologiche per valutare: Stato di pulizia di superfici, impianti, attrezzature Qualità microbiologica delle materie prime, del prodotto in fase di lavorazione e finito Risultati conformi attesteranno la corretta esecuzione di tutte le procedure previste e della buona qualità del prodotto alimentare. CONCLUSIONI Diverse sono le ragioni che sostengono l’adozione del sistema HACCP da parte di tutte le aziende che trattano prodotti alimentari: È un approccio sistematico e razionale basato su evidenze scientifiche Migliore rapporto costi/benefici per garantire la sicurezza alimentare Prevede una documentazione che costituisce prova verificabile del controllo attuato Identifica e assegna ruoli e responsabilità Permette aggiustamenti periodici del processo prima che si verifichino perdite di controllo del prodotto Consente di attuare adeguate procedure correttive in caso di perdita di controllo Indirizza sforzi e risorse al miglioramento della sicurezza alimentare

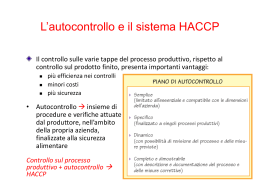

Scaricare