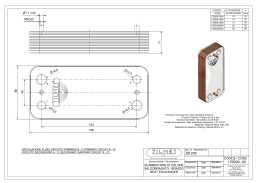

COMMITTENTE AGENZIA DELLE ENTRATE DIREZIONE REGIONALE DELLA PUGLIA SETTORE GESTIONE RISORSE UFFICIO RISORSE MATERIALI Via Giovanni Amendola, 201/7 – 70126 - BARI OGGETTO: LAVORI DI MANUTENZIONE STRAORDINARIA DELL’IMPIANTO DI CLIMATIZZAZIONE DELL’IMMOBILE UBICATO IN LECCE, VIALE GALLIPOLI 37, SEDE DELL’UFFICIO PROVINCIALE – TERRITORIO. PROGETTO PRELIMINARE - DEFINITIVO CIG: 5777447416 All. 2 CUP: G85H14000020005 ELABORATO: IL COMMITTENTE RELAZIONE TECNICA DEGLI IMPIANTI PROGETTISTA DIREZIONE LAVORI Arch. Francesco Campobasso DIRETTORE LAVORI: Geom. Sergio Balestra Ing. Marco Iacobellis DIRETTORE OPERATIVO: Arch. Alessandra Marghella COORDINATORE DELLA SICUREZZA IN FASE DI PROGETTAZIONE L’AMMINISTRATORE IMPRESA Agenzia delle Entrate D.R. Puglia IL RUP Ing. Antonio Carbonara DATA: Geom. Gaetano Carofiglio REVISIONE: COORDIANTORE DELLA SICUREZZA IN FASE DI ESECUZIONE Geom. Gaetano Carofiglio IL DIRETTORE TECNICO IMPRESA PROGETTO DI MANUTENZIONE STRAORDINARIA DEGLI IMPIANTI DI CLIMATIZZAZIONE AGENZIA DELLE ENTRATE VIALE GALLIPOLI LECCE RELAZIONE TECNICA 1 GENERALITÀ La presente relazione tecnica descrive le soluzioni impiantistiche relative alla manutenzione straordinaria dell’impianto di condizionamento esistente, presso la sede di Viale Gallipoli, 37 a Lecce, sede dell’Agenzia delle Entrate – Ufficio Provinciale di Lecce - Territorio. L’edificio è meglio descritto nella relazione generale e negli elaborati grafici a corredo della presente.. Nella presente relazione si descriverà in dettaglio la seguente ipotesi progettuale: • Revisione integrale del gruppo frigo 1 - refrigeratore d’acqua/pompa di calore; • Revisione integrale del gruppo frigo 2 - refrigeratore d’acqua/pompa di calore; • Revisione del gruppo spinta – pompe di circolazione fluido termovettore; • Revisione di parte dei fancoil, di parte delle montanti e della distribuzione in genere; • Revisione dell’impianto di terra, dell’alimentazione elettrica; • Realizzazione di protezione catodica; • Altre verifiche/controlli ed operazioni di revisione dell’impianto. L’impianto esistente è stato progettato dal Provveditorato delle Opere Pubbliche nel 2002 e collaudato nell’anno successivo e risulta fermo da fine 2012. La tipologia d’impianto è a fan coil a doppio tubo a parziale ricambio con aria esterna, con centrale termica costituita da due refrigeratori/pompe di calore gemelli, con funzionamento in parallelo del tipo “RHOSS” modello THAP-2240 di cui si allegano i dati di targa. Nella realizzazione delle opere relative al presente progetto, sono previsti i seguenti impianti tecnologici: • Impianto di condizionamento costituito da: • numero due gruppi refrigeratori d’acqua/pompe di calore; • gruppo di spinta fluido termovettore (acqua fan-coil); • circuito di distribuzione costituito da n. 30 montanti in ferro nero per uno sviluppo di circa metri lineari 300 (ovvero 600 ml considerando mandata e ritorno) e diramazioni orizzontali in rame stimati per metri lineari 250 (ovvero 500 ml considerando mandata e ritorno); vaso di espansione e serbatoio di compenso; • numero 130 fan coil del tipo EDEN serie WIND modelli W100-W800 con parziale ricambio aria esterna per alcuni (si allegano schede con dati di targa); • impianto idrico/autoclave di adduzione dell’impianto di condizionamento; • impianto elettrico (allegate unifilare e caratteristiche quadro principale). • impianto di terra. Nel presente progetto non verranno realizzati calcoli termici e/o verifiche in quanto trattasi di mera sostituzione/riparazione di componenti non più funzionanti. Trattasi infatti di manutenzione straordinaria con a base parte del progetto redatto dalle Opere Pubbliche. 2 Il DL e l’impresa dovranno effettuare le opportune verifiche stabilite dalle norme tecniche con particolare riguardo alle UNI-TS Serie 11300 e le normative richiamate in calce della presente. In ottica del complessivo efficientamento energetico dell’edificio, il progetto è stato ottimizzato anche al fine di predisporre all’utilizzo delle energie rinnovabili, mediante le unità revisionate, come futuri gruppi di cogenerazione/backup. La previsione anzidetta andrebbe tuttavia coordinata con lavori sull’involucro edilizio (sostituzione degli infissi, pacchetto isolamento termico copertura, controsoffitti ecc...), che saranno da prevedersi nella programmazione dell’Ente Committente (futura progettazione). Si ricorda altresì, che la normativa attuale, in caso di sostituzione del generatore di calore di tale potenza, obbliga alla redazione dell’APE e alla verifica di utilizzo delle fonti rinnovabili; considerato che ad oggi non vi è per il fabbricato la certificazione energetica richiamata e che agli atti non si hanno i documenti relativi all’impianto elettrico e solo parte del progetto dell’impianto di climatizzazione, nel quadro economico si sono stimati anche i probabili costi per l’ottenimento delle certificazioni e degli adempimenti ex-lege richiamati. Dati Generali Caratteristiche geografiche del luogo di edificazione Località: Lecce Altezza s.l.m. (m): 49,00 Dati Caratteristici fisici e geoclimatici della località • Funzionamento sia a pompa di calore che nel periodo estivo per il condizionamento • Numero di mesi/anno attivazione impianto: circa 6 • Numero giorni settimanali di attivazione impianto: n. 5 • Numero ore giornaliere di attivazione impianto: n. 10 • Ore totali annue di attivazione: circa 1200 ore • Ore di “vita” impianto: circa 10.000 ore • Numero persone mediamente presenti : 160 • Destinazione d’uso prevalente: E2. Edifici adibiti a uffici ed assimilabili 3 STATO DI FATTO Premesso che l’impianto risulta fermo dal Dicembre 2012 nel seguito si illustrano i vari problemi riscontrati durante il sopralluogo svolto. Si premette sin d’ora, che considerato il tempo di fermo dell’impianto e le problematiche riscontrate, non è stato possibile azionare i sistemi idraulici/meccanici/elettrici dell’impianto e/o visionare tutte le tubazioni ed i fan coil che compongono il sistema. La Committenza ha urgenza per il periodo estivo del ripristino della funzionalità al fine di garantire le condizioni di lavoro e di accesso al pubblico (anche per adempiere agli obblighi di cui al Dlgs 81/08 e s.m.i.), sarà quindi cura della D.L., coordinata dai sottoscritti ed insieme all’impresa affidataria, ottimizzare le soluzioni proposte. Gruppi refrigeranti Le macchine sono posizionate sul lastrico solare dell’immobile e sono del modello THAP 2240 prodotte dalla “RHOSS”. La macchina 1 presenta i circuiti frigoriferi completamente scarichi, i due compressori guasti, un teleruttore in corto, manometri non funzionanti. Il gruppo frigo 2 presenta un circuito frigorifero completamente scarico e l’altro parzialmente carico (circa per l’80%) con una probabile micro-perdita su quest’ultimo. I compressori necessitano di cambio olio Poliestere POE, filtri olio e cambio filtri disidratatori dei circuiti frigogeni, così come è necessaria una manutenzione straordinaria e revisione dell’intere due macchine. Distribuzione Costituito da montanti in ferro nero e distribuzioni al piano in rame fino ai fan-coil. Tale accoppiamento appare alquanto inappropriato, avendo causato dopo soli 11 anni, la corrosione delle montanti (per le probabili correnti galvaniche generate). Le montanti hanno diametri variabili tra ½” e 1”1/2 mentre le distribuzioni sono ½”. Il coibente è costituito da guaina in elastomero nero a celle chiuse tipo AF/Armaflex o similare ed per alcuni tratti è presente il rivestimento di protezione costituito da lamierino in acciaio inox 18/10 rivettato.. Fan coil Risultano installati fan coil del tipo a mobiletto con ventilatore centrifugo. E’ stato rilevato che su molti di questi, risulta disinstallata la valvola a tre vie servo-comandata. A parere degli scriventi tali valvole sono state by-passate, in quanto rese non funzionanti da probabili sovracorrenti nell’impianto, e comunque appaiono superflue per la regolazione. Ogni fan coil è infatti dotato di termostato ambiente con sonda temperatura e considerati i volumi di aria da trattare in ogni singolo ambiente è sufficiente tale tipo di regolazione. Non è stato possibile provare il funzionamento di questi ultimi, considerato il fermo impianto e per l’impossibilità di manovra dei quadri e dei sotto-quadri. Elettropompe E’ presente in un vano tecnico nel piano seminterrato dell’edificio, un gruppo di spinta/circolazione del fluido termovettore costituito da tre elettropompe gemelle del tipo centrifugo. Due di queste, si presentano in notevole stato di corrosione, a causa dalla probabile 4 ossidazione delle montanti provenienti dalla centrale termica e dalla mancanza di coibentazione alcuna dell’intero gruppo di spinta (il che causa sicuramente copiose condense). Anche parte delle montanti e del valvolame del gruppo, presenta forti stati di ossidazione. Vaso di espansione Dalla indagine visiva, non presenta problemi di ossidazione. Impianto idrico/autoclave L’impianto di adduzione dell’acqua del circuito fan-coil proviene da un impianto autoclave sito al piano seminterrato non dotato di alcun sistema di filtrazione ma di semplice sedimentazione in serbatoi in PE. Impianto elettrico Il gruppo pompe e le macchine di condizionamento afferiscono ad un quadro elettrico di cui si allegano gli schemi di funzionamento ed il tipo di dispositivi installati. Il quadro è servito da un contatore posizionato al piano terra in prossimità dell’androne sul lato entrando dall’ingresso principale a sinistra. L’impianto di terra dedicato, è costituito da dispersore in rame in pozzetto, sito nel piazzale in prossimità del locale tecnico gruppo pompe. Tutte gli altri dati sono desumibili dalle schede allegate in calce alla presente. 5 DESCRIZIONE DEI LAVORI Si interverrà su varie parti dell’impianto, per poterne ripristinare la funzionalità. Si premette sin d’ora che, considerate le somme a disposizione e l’urgenza della Committenza, si interverrà subito al ripristino della funzionalità per l’approssimarsi dell’estate, al fine di ridurre al minimo i disagi per l’utenza ed i lavoratori. Purtroppo non è possibile la sostituzione integrale delle macchine refrigeranti o una ristrutturazione integrale dell’impianto con la sostituzione e/o modifica del medesimo, in quanto le somme messe a disposizione non risultano sufficienti. Le opere previste nel presente paragrafo, rappresentano comunque, un utile investimento sull’immobile e sono state ottimizzate sia dal punto di vista energetico che per un possibile diverso utilizzo futuro insieme a fonti di energia rinnovabile (cogenerazione/backup con solarcooling, pannelli solari per ACS, pannelli fotovoltaici ecc...). Gruppi refrigeranti Per i maggiori dettagli sulla movimentazione dei carichi e degli sfridi si vedano le planimetrie allegate al PSC. La macchina frigo 1 sarà interessata da lavori di revisione generale e precisamente: CIRCUITO 1 (totalmente scarico) • messa in pressione per almeno 24 ore del circuito frigorifero 1 con azoto a 40/42 atm ed una verifica nei giorni successivi di tutto il circuito per rintracciare il punto del cedimento strutturale che causa la perdita; • saldatura di precisione e/o sostituzione del componente difettoso (valvola termostatica, giunto, filtro disidratatore ecc...); • lavaggio del circuito, vuoto e ricarica totale circuito con circa kg 48 di GAS R 407 C fino alla pressione e livello di targa necessario per il regolare funzionamento. • installazione di manometri di precisione ausiliari, all’ingresso ed uscita dei circuiti frigo e a monte e valle della macchina; • cambio filtro disidratatore antiacido; • compressore semiermetico in corto da sostituire con uno equivalente (pari potenze) in quanto non più in produzione, comprensivo di distacco collegamenti frigoriferi, rimozione fermi su asse di alloggiamento e rimozione a mezzo gru con obbligatorio smaltimento in discarica autorizzata; • carica olio POE o similare, delle caratteristiche di targa del compressore; • alloggiamento nuovo compressore a mezzo gru, fissaggio su asse e collegamento frigorifero, lavaggio e messa in pressione circuito frigorifero; • cambio del teleruttore presente con uno di pari caratteristiche; • altre lavorazioni e materiali necessari per il ripristino della funzionalità (collegamenti elettrici, idraulici, valvolame, flussostati, schede elettroniche ecc...), come si rinviene dagli altri elaborati di progetto. CIRCUITO 2 (totalmente scarico) • messa in pressione per almeno 24 ore del circuito frigorifero 1 con azoto a 40/42 atm ed una verifica nei giorni successivi di tutto il circuito per rintracciare il punto del cedimento strutturale che causa la perdita; • saldatura di precisione e/o sostituzione del componente difettoso (valvola termostatica, 6 giunto, filtro disidratatore ecc...); • lavaggio del circuito, vuoto e ricarica totale circuito con circa kg 48 di gas R 407 C fino alla pressione e livello di targa necessario per il regolare funzionamento. • installazione di manometri di precisione ausiliari, all’ingresso ed uscita del circuito frigo. • cambio filtro disidratatore antiacido • compressore semiermetico con carcassa perforata da corto circuito e da sostituire con uno equivalente (pari potenza) in quanto non più in produzione, comprensivo di distacco collegamenti frigoriferi, rimozione fermi su asse di alloggiamento e rimozione a mezzo gru con obbligatorio smaltimento in discarica autorizzata; • carica olio POE o similare delle caratteristiche di targa del compressore; • alloggiamento nuovo compressore a mezzo gru, fissaggio su asse e collegamento frigorifero, lavaggio e messa in pressione circuito frigorifero; • cambio del teleruttore presente con uno di pari caratteristiche; • piastra di collegamento elettrico equipotenziale e capicorda relativi; • altre lavorazioni e materiali necessari per il ripristino della funzionalità (collegamenti elettrici, idraulici, valvolame, flussostati, schede elettroniche ecc...), come si rinviene dagli elaborati di progetto. La macchina frigo 2 sarà interessata da lavori di revisione generale e precisamente: CIRCUITO 1 (parzialmente scarico) • recupero gas R407c e lavaggio; • messa in pressione per almeno 24 ore del circuito frigorifero 1 con azoto a 40/42 atm ed una verifica nei giorni successivi di tutto il circuito per rintracciare il punto del cedimento strutturale che causa la perdita; • saldatura di precisione e/o sostituzione del componente difettoso (valvola termostatica, giunto, filtro disidratatore ecc...); • lavaggio del circuito, vuoto e ricarica totale circuito con circa kg 48 di GAS R 407 C fino alla pressione e livello di targa necessario per il regolare funzionamento. • installazione di manometri di precisione ausiliari, all’ingresso ed uscita del circuito frigo. • cambio filtro disidratatore antiacido • cambio filtro olio motore compressore e carica olio POE delle caratteristiche di targa del compressore esistente; • altre lavorazioni e materiali necessari per il ripristino della funzionalità (collegamenti elettrici, idraulici, valvolame, flussostati, schede elettroniche ecc...), come si rinviene dagli elaborati di progetto. CIRCUITO 2 (totalmente scarico) • messa in pressione per almeno 24 ore del circuito frigorifero 1 con azoto a 40/42 atm ed una verifica nei giorni successivi di tutto il circuito per rintracciare il punto del cedimento strutturale che causa la perdita; • saldatura di precisione e/o sostituzione del componente difettoso (valvola termostatica, giunto, filtro disidratatore ecc...); • lavaggio del circuito, vuoto e ricarica totale circuito con circa kg 48 di GAS R 407 C fino alla pressione e livello di targa necessario per il regolare funzionamento; • installazione di manometri di precisione ausiliari, all’ingresso ed uscita del circuito frigo; • cambio filtro disidratatore antiacido; • cambio filtro olio motore compressore e carica olio POE delle caratteristiche di targa del compressore esistente; 7 • altre lavorazioni e materiali necessari per il ripristino della funzionalità (collegamenti elettrici, idraulici, valvolame, flussostati, schede elettroniche ecc...), come si rinviene dagli elaborati di progetto. Inoltre sono da prevedersi i seguenti lavori per entrambi i gruppi: • allacci ad impianto esistente comprensivi di modifiche idrauliche ed elettriche (bilanciamento e verifica del quadro); • fornitura e posa in opera di tubazione zincata ed isolante elastomero; • lavaggio/spurgo dell’impianto e utilizzo di fluido termovettore con passivante della corrosione e glicole; • spurgo aria impianto; • tubi capillari in plastica, raccordi, attacchi dritti e curvi per dare le macchine perfettamente funzionanti; • installazione di filtro acqua di linea come da computo metrico estimativo, per il fluido termovettore proveniente dall’autoclave (risarcimento perdite per evaporazione); • installazione filtro acqua di linea circuito termovettore. • riempimento impianto con utilizzo di glicole e passivanti della corrosione; • procedura di collaudo come da capitolato tecnico con apertura acqua e frigorifero per accensione chiller; • parametrizzazione pressioni e taratura set-point delle macchine per un perfetto e regolare funzionamento bilanciato; • controllo generale di tutte le funzionalità delle macchine e dell’impianto; • regolazione fine delle pressioni, mediante serraggio delle saracinesche ed intervenendo sia sul carico che sul punto di lavoro delle elettropompe di circolazione. • altre lavorazioni e materiali necessari per il ripristino perfetto della funzionalità (collegamenti elettrici, idraulici, valvolame, flussostati, schede elettroniche ecc...). Distribuzione fluido termovettore Come rilevato sopra, le montanti presentano forti stati di ossidazione causati molto probabilmente dall’accoppiamento galvanico detto. Si procederà quindi alla rimozione e sostituzione con tubazioni in multistrato isolate, dei tratti rilevati in contraddittorio con la D.L. e da quest’ultima ordinati mediante capisaldi e limiti contrassegnati in opera. Si ribadisce, che non è stato possibile dai sottoscritti visionare lo stato di corrosione di tutte le tubazioni, considerati i tempi ristretti. Sarà quindi cura della D.L. far sostituire quei tratti di tubazione che a suo giudizio non appaiono più funzionali. Lavori: • Revisione/bonifica montanti o tubazioni o tratto, del circuito di distribuzione del fluido vettore in genere, usurate, poste a qualsiasi altezza e posizione, di qualunque dimensione, materiale o caratteristica, sia sottotraccia,che a vista o in cavedi o canalette, eseguita anche a più riprese e per tutta la durata dei lavori a discrezione della D.L., mediante: ispezione, rimozione degli strati di protezione, strati isolante termico, e per un tratto di lunghezza stabilita dalla D.L. e secondo i capisaldi stabiliti da quest'ultima in sede di sopralluogo, sconnessione, rimozione e sostituzione/riparazione strati di protezione di qualunque natura e specie, dell'isolante e del tubo in ferro nero/rame/qualsiasi altro materiale usurato, raccordi, guarnizioni, giunzioni, staffe danneggiate, collettori non utilizzabili, pezzi speciali, valvolame, previo ordine di servizio scritto della D.L.. con pezzi delle stesse caratteristiche di quelli usurati. La sostituzione dei tubi usurati e/o corrosi verrà effettuata con tubazioni in multistrato composito (alluminio + Pe per complessivi 5 strati con barriera all'ossigeno) idonee per 8 distribuzione di acqua sanitaria calda e fredda ed acqua di riscaldamento/raffrescamento con temperatura massima di 95°C, rispondenti alle prescrizioni della Circolare n. 102 del 02/12/78 del Ministero della Sanità, forniti in rotoli per diametri esterni fino al 32 mm ed in barre per diametri esterni maggiori, posate sottotraccia o in canalette, con giunzioni meccaniche a compressione con appositi elementi dielettrici per limitare la corrosione da correnti elettrochimiche, da installarsi su ogni raccordo/collettore e secondo le indicazioni della D.L.; per il resto dei materiali si procederà alla sostituzione con pezzi identici a quelli usurati e secondo le indicazioni della D.L. • Bonifica impianto/fluido termovettore, eseguita anche a più riprese e per tutti i cicli necessari a discrezione della D.L. e per tutta la durata dei lavori, comprese tutte le operazioni di carico e scarico anche ripetute in tempi diversi, mediante: svuotamento impianto completo dal fluido termovettore, spurgo aria, lavaggio, decapaggio, svuotamento, rimozione di tutti i filtri e secondo le modalità descritte nelle schede d'uso del prodotto, riempimento con acqua e glicole con passivante di corrosione (liquido anticorrosivo per liquidi di scambio termico, formula ecologica NAP-FREE -senza nitriti, ammine e fosfati- atto a garantire nel tempo la massima protezione del circuito di riscaldamento/refrigerazione da corrosione e da incrostazioni di calcare, protegge efficacemente tutti i metalli comunemente impiegati nei circuiti quali acciaio, acciaio inox, rame, ottone, alluminio e loro leghe, pienamente compatibile con plastiche ed elastomeri -guarnizioni e tenute-), aggiunta di fluido correttore di PH se necessario, aggiunta di liquido lubrificante, il tutto previa approvazione della D.L. • altre lavorazioni, meglio descritte nel computo e nelle analisi prezzi. Fan coil Si procederà alla verifica di funzionamento dei fan coil, con la rimozione delle elettrovalvole a tre vie, ove presenti, e realizzazione di by-pass. Sono stati previsti i seguenti lavori: • sostituzione integrale di n.02 fan coil individuati dalla D.L.; • revisione vetilconvettore esistente, di qualsiasi tipologia e potenza, eseguita anche a più riprese sullo stesso fan-coil e per tutta la durata dei lavori, consistente: rimozione elettrovalvola a tre vie e by-pass della medesima, mediante installazione di valvola regolazione manuale o elettrovalvola con termometro di comando, verifica funzionamento ventilatore ed eventuale sostituzione di tutte le componenti per il perfetto ripristino della funzionalità del vetilconvettore. A titolo non esaustivo, sostituzione di: armadietto, termostati vari, gruppo di scambio termico, scarichi condensa, valvolame vario, parti in plastica, griglie, vassoi, tubazioni in rame di adduzione, isolante termico, cavi elettrici, centraline elettroniche, protezioni, ecc... E' compresa l'assistenza muraria eventuale, l'eventuale spostamento o modifica, l'installazione di tappi, il taglio, la demolizione nonché la verifica del quadro elettrico di comando del vetilconvettore e la sostituzione di tutti gli apparati non più funzionali, sentita la D.L.. Compresa la sostituzione e/o modifica delle canalette/cavidotto non più funzionali e a discrezione della D.L. E' compreso ogni accorgimento e lavorazione per lavori da eseguirsi in ambienti occupati nei quali si rende necessario provvedere a movimentazioni di suppellettili ed arredi e quant'altro ordinato dalla D.L., nonché all'adozione di particolari accorgimenti finalizzati alla non interruzione dell'attività lavorativa dell'Ente usuario. • altre lavorazioni, meglio descritte nel computo e nelle analisi prezzi. 9 Elettropompe Per la circolazione del fluido termovettore sarà necessario eseguire: • smontaggio di n.2 elettropompe e sostituzione con analoghe di pari caratteristiche con recupero dei manometri e quant’altro ritenuto funzionante ed a giudizio della D.L.; • smontaggio e sostituzione di n.6 saracinesche logorate; • smontaggio e sostituzione di n.6 giunti flangiati usurati; • smontaggio e sostituzione di n.3 valvole di non ritorno; • guarnizioni, bulloni, dadi esagonali e quant’altro a dare l’opera finita; • regolazione fine del punto di lavoro delle elettropompe anche mediante azionamento delle saracinesche. • altre lavorazioni, meglio descritte nel computo e nelle analisi prezzi. Impianto elettrico Sono necessari i seguenti interventi: • Verifica dispositivi del quadro di centrale e sostituzione di quelli non ritenuti funzionanti; • Verifica dei sotto-quadri di zona per il funzionamento dei fan-coil, con sostituzione dei dispositivi non funzionanti; • Realizzazione di protezione catodica: mediante l’installazione di anodi sacrificali in magnesio, installazione dispositivi di drenaggio, alimentatore per protezione catodica con correnti indotte/impresse continue, installazione di staffe, collegamenti elettrici, cavidotti, collegamenti elettrici, cavi in rame, differenziali, magnetotermici, interruttori, quadri di comando, armadietti ecc...; • Incluse tutte le misurazioni varie anche in contraddittorio con gli enti (ENEL, ARPA, COMUNE), ecc...; • Installazione in corrispondenza del collettore di piano per ogni vetilconvettore ed a giudizio della D.L., sia sul tubo di mandata che di ritorno in rame, e su altre parti dell'impianto individuate dalla D.L., di un giunto dielettrico con attacco filettato e flangiato, per la protezione contro le correnti vaganti nelle tubazioni, pressione max 12 bar, corpo in acciaio galvanizzato raccordo in ottone per attacco, isolamento elettrico sino a 600 V con tubazioni a secco, conforme UNI CIG 9680, secondo le disposizioni della D.L. • Verifica impianto di terra ed eventuale spostamento pozzetti dispersori al fine di ridurre le interferenze con i trasformatori ENEL/FILOBUS presenti in zona; Revisione impianto di messa a terra impianto di condizionamento, eseguita anche a più riprese e per tutta la durata dei lavori, consistente in: sostituzione di tutte le parti ammalorate, ricerca correnti vaganti e/o di guasto, relativi scavi, riempimenti, canalizzazioni, staffaggi, morsetterie, dispositivi di protezione (magnetotermici, differenziali, sezionatori, ecc...) infilaggi, conduttori, apertura e chiusura tracce, anche con l'ausilio di mezzi meccanici, escavatori, i conglomerati cementizi, le malte, ad insindacabile giudizio della D.L. e quant'altro a dare il lavoro a perfetta regola d'arte. E' Inclusa la verifica e certificazione resistenza di terra mediante l'utilizzo della strumentazione specifica, in contraddittorio con gli organi ispettivi competenti e secondo le indicazioni impartite dalla D.L.. Inclusa anche la verifica della linea di alimentazione elettrica dal contatore ENEL al quadro elettrico di comando sito nel vano tecnico controllo pompe di circolazione fan coil e gruppi frigo, e la modifica della medesima linea con installazione di nuovo contatore dedicato e/o sottoquadri e tutte le lavorazioni connesse, al fine di sezionare la linea elettrica dell'impianto di condizionamento dal resto degli impianti elettrici che servono l'edificio 10 (illuminazione, prese pc ecc..). • altre lavorazioni, meglio descritte nel computo e nelle analisi prezzi. CERTIFICAZIONI – NORMATIVE DI RIFERIMENTO Gli impianti dovranno essere realizzati in conformità a tutte le leggi, i decreti, i regolamenti, le disposizioni ministeriali e le normative in genere, vigenti o che saranno emanate durante l'esecuzione dei lavori, e in ogni caso fino al collaudo finale, e comunque attinenti all'appalto. L’impresa e la D.L. per il collaudo e la fine lavori dovranno produrre tutte le certificazioni, a titolo non esaustivo, previste da: • Norme UNI,UNI-CIG, UNI-TS, DIN, CEI, EN; • prescrizioni ISPESL (ex Ente Nazionale Prevenzione Infortuni ed ex A.N.C.C.) • legge n.10/91 e ss.mm.ii. e relativi regolamenti e decreti attuativi; • Dlgs 192/2005 e Dlgs 311/2006 e ss.mm.ii.; • D.P.R. 412/1993; • D.P.R. 74/2013; • Certificazione energetica sia delle macchine/impianti sia dell’edificio (APE, ACE, AQE, “allegati A,F,G” ecc...); • Regolamenti provinciali; • prescrizioni e raccomandazioni dei Vigili del Fuoco; • norme relative ai singoli componenti; • Regolamenti comunali; • Norme Regionali; • Norme sui rifiuti e sui rifiuti speciali ed in particolare “dichiarazione F-gas 2014” ex D.P.R. 27 gennaio 2012, n. 43; • Normative e prescrizioni ISPESL; • Normative vigenti sul contenimento dei consumi energetici (Legge n° 10/91 e relativo regolamento di esecuzione, etc.); • Legge n° 615 (antismog) e relativo regolamento di esecuzione; • Normative del Ministero dell'Interno sulla sicurezza degli impianti termici a combustibili liquidi e/o gassosi; • Disposizioni dei VV.F. di qualsiasi tipo; • Norme del Concordato Italiano Incendi; • Norme e prescrizioni delle ASL; • Legge n° 81/08 e s.m.i.; • In conformità al DM 22 gennaio 2008 n. 37 e ss.mm.ii., gli impianti di riscaldamento devono rispondere alle regole di buona tecnica; le norme UNI e CEI sono considerate norme di buona tecnica. • In conformità al DM 22 gennaio 2008 n. 37 e ss.mm.ii., gli impianti di climatizzazione devono rispondere alle regole di buona tecnica; le norme UNI e CEI sono considerate norme di buona tecnica. L’impianto di climatizzazione deve assicurare il raggiungimento della temperatura indicata in progetto, compatibile con le vigenti disposizioni in materia di contenimento dei consumi energetici. Detta temperatura deve essere misurata al centro dei locali e ad una altezza di 1,5 m dal pavimento. Quanto detto vale purché la temperatura esterna sia compresa nell’intervallo fissato in progetto. 11 • Nella esecuzione dell’impianto dovranno essere scrupolosamente osservate, oltre alle disposizioni per il contenimento dei consumi energetici, le vigenti prescrizioni concernenti la sicurezza, l’igiene, l’inquinamento dell’aria, delle acque e del suolo. • Nella esecuzione dell’impianto dovranno essere scrupolosamente osservate, oltre alle disposizioni per il contenimento dei consumi energetici (DM del 17 marzo 2003 “Aggiornamenti agli allegati F e G del DPR 26 agosto 1993, n. 412, recante norme per la progettazione, l’installazione, l’esercizio e la manutenzione degli impianti termici egli edifici, ai fini del contenimento dei consumi di energia”), le vigenti prescrizioni concernenti la sicurezza, l’igiene, l’inquinamento dell’aria, delle acque e del suolo. Allegati: schede tecniche componenti impianto esistente, libretto di centrale, collaudo, certificazioni, varie. 12

Scarica