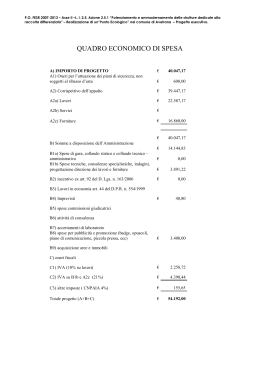

ALLESTIMENTO E MESSA IN ESERCIZIO DI UN IMPIANTO DI RAFFINAZIONE PER LA PRODUZIONE DI AMMENDANTE COMPOSTATO MISTO CIG 64713230AE CAPITOLATO TECNICO Scopo del presente documento è dare le specifiche per la formulazione dell’offerta di un impianto di raffinazione a servizio della produzione di ammendante compostato misto ai sensi della vigente normativa sui fertilizzanti (D.Lgs. 75/2010). 1. SPECIFICHE TECNICHE E IMPORTO DELL’APPALTO L’importo complessivo dell’appalto oggetto del presente capitolato è pari ad € 500.000,00 oltre iva nei termini di legge così ripartiti: € 495.000,00 oltre iva nei termini di legge, soggetti a ribasso, per i lavori da svolgere a corpo; € 5.000,00 oltre iva nei termini di legge, non soggetti a ribasso, per l’attuazione dei piani di sicurezza che saranno elaborati nelle more della consegna del cantiere all’impresa. L’impianto di Raffinazione dovrà essere collocato all’interno del capannone esistente previa demolizione, asportazione e smaltimento, fatto salvo il materiale di interesse di Siena Ambiente o, dove indicato, recupero di alcuni macchinari dell’impianto di raffinazione esistente di cui si allegano planimetrie e sezioni con inserito il lay-out desiderato. Il processo di compostaggio è di tipo aerobico ed ha una durata nominale di 90 giorni prima delle fase raffinazione. La fase di biossidazione è in cumulo statico areato e rivoltato e dura circa 4 settimane. La successiva fase di maturazione si svolge in cumulo statico rivoltato e ha una durata di 8 settimane. Ciò fornisce un materiale con umidità inferiore al 50% con oscillazioni stagionali. Nella tabella sottostante si riportano le quantità da trattare. Quantità da trattare in raffinazione Quantità annue Produttività minima per turno di lavoro effettivo (5h) Produttività oraria minima 10.000 t 45 t 9 t/h L’impianto fornito, stante l’attuale materiale, dovrà separare a partire dalla matrice in ingresso i seguenti flussi con le rese indicate: 1. Compost in specifica per la vendita ai sensi della normativa vigente (D.Lgs. 75/2010) per quanto concerne i limiti sugli inerti; resa minima: 50% dell’alimentato; pezzatura massima del compost: 8 mm.. 2. Sovvallo pesante (legnoso): legno di pezzatura maggiore di 40 mm destinato al ricircolo in testa al processo produttivo; 3. Sovvallo leggero: costituito essenzialmente da materiali grossolani leggeri quali sacchi in plastica non compostabile. 4. Frazione legnosa di pezzatura intermedia: legno di pezzatura compresa tra 40 e 8 mm da ricircolare in testa al processo produttivo. 5. Ferro: estratto mediante nastro magnetico sul nastro di alimentazione. Capitolato Tecnico 1 6. Materiali inerti rotolanti (capsule caffè, noccioli di frutta, pietrisco, ecc…). Da ottenere con opportuna inclinazione del nastro di trasporto della frazione 4; 7. OPZIONALE DA QUOTARE A PARTE. Sistema di separazione Inerti leggeri e pesanti di piccola pezzatura. Tale frazione è da estrarre dal flusso 1. L’impianto dovrà avere la seguente consistenza con il lay-out riportato nella planimetria allegata. A. TRAMOGGIA/NASTRO DI ALIMENTAZIONE LINEA: i. dotata di tappeto in gomma liscio, tipo tappeto 400/3 4:2 olio e grasso resistente. Il tappeto dovrà essere sostenuto da opportune rulliere nella zona di carico atte a sostenere gli sforzi di generati dal materiale in caduta alimentato. In alternativa nastro a tapparelle gommato con stessa qualità del tappeto indicata sopra. ii. capacità di stoccaggio materiale non inferiore a 7,5 m3 iii. altezza di scarico non superiore a 3 m iv. lato di carico dovrà avere lunghezza superiore o uguale a 4 m. B. DEFERRIZZATORE. Inserimento dell’attuale separatore metalli ferrosi a magneti permanenti (GAUSS MAGNETI SM 80/60) nella linea di raffinazione fornita a valle della tramoggia di carico e a monte del primo vaglio. Motivare e quotare a parte eventuale fornitura di separatore nuovo. C. VAGLIO PRIMARIO di tipo a dischi/stellare per la separazione del materiale grossolano con pezzatura superiore a 40 mm. Dotato di copertura mobile con sensore di arresto. Fornire anche passerelle e scale a gradini necessarie per l’accesso in quota ai punti di manutenzione e controllo più frequenti. Portata min. 9 t/h. D. SISTEMA AERAULICO DI SEPARAZIONE FRAZIONE INERTE LEGGERA (3) attuato mediante opportuno sistema separazione aeraulico e raccolta da collocarsi sul vaglio primario, sulla caduta nel nastro di convogliamento del sovvallo del vaglio primario o sul nastro stesso. Il flusso d’aria dovrà essere collegato al sistema di aspirazione e abbattimento polveri (posizione F) E. VAGLIO SECONDARIO di tipo flip-flow dotato di copertura mobile con sensore di arresto per la separazione della frazione legnosa non compostata con pezzatura superiore agli 8 mm dal compost. Fornire anche passerelle e scale a gradini necessarie per l’accesso in quota ai punti di manutenzione e controllo più frequenti. Portata min. 7 t/h. F. SISTEMA DI TRASPORTO FRAZIONI SOLIDE. La fornitura dovrà prevedere anche i nastri trasportatori di dimensioni opportune e comunque non inferiori a 1000 mm di larghezza (per il solo scarico delle frazioni compost e legno leggero la larghezza potrà essere maggiore o uguale a 800 mm) per garantire il trasporto/dosaggio alle varie macchine di separazione, ai punti di scarico e alle varie attrezzature di accumulo (vedi schema di massima allegato). In particolare i nastri dovranno essere preferibilmente a tappeto in gomma liscio. Il tipo di tappeto dovrà essere EP 400/3 4:2 olio e grasso resistenti. G. SISTEMA DI ASPIRAZIONE POLVERI. L’impianto dovrà essere dotato di opportuno sistema di aspirazione con punti di presa opportunamente collocati per la minimizzazione della dispersione di polvere nel locale dove è installato l’impianto al fine di garantire un ambiente di lavoro adeguato. La velocità di trasporto dell’aria del sistema di aspirazione dovrà essere tale da impedire la deposizione di polvere nello stesso durante il normale funzionamento. Ogni punto di aspirazione dovrà essere fornito di valvola di regolazione manuale per bilanciamento dei flussi, a carico del fornitore. Le tubazioni di trasporto e la raccorderia dovranno essere in acciaio zincato spiralato di spessore 0,8 mm. La classe di tenuta minima delle componenti e delle giunzioni deve essere A. In particolare i punti di aspirazione polveri da prevedere sono: Capitolato Tecnico 2 i. Aspirazione tramoggia di carico: sistema aspirazione a lama d’aria in grado di catturare la polvere generata dalla caduta del materiale alimentato pur utilizzando base portate e senza ingombro eccessivo che limiti l’accessibilità allo scarico. ii. Aspirazione su vaglio secondario flip-flow: cappa integrata nella struttura di chiusura del vaglio. iii. Aspirazione caduta frazione fine (compost): sistema a lama d’aria da installare in modo opportuno da non pregiudicare l’accesso alla pala caricatrice in caso di scarico a terra o al rimorchio di tipo agricolo con sponde alte in caso di scarico su rimorchio (vedi altezza punto di scarico corrispondente). H. SISTEMA DI ABBATTIMENTO POLVERI ED EMISISONE FLUSSI D’ARIA. I flussi d’aria generati dai sistemi del punto C ed E dovranno essere convogliati ad opportuno sistema di abbattimento polveri atto a garantire il limite di emissione 5 mg/Nm3 (vedi disegno). La portata del flusso d’aria da emettere non deve superare gli 8.000 Nm3/h e il punto di emissione deve essere unico. Per tal fine le macchine e i nastri dovranno essere opportunamente chiusi con integrati i punti di aspirazione. La chiusura dovrà essere eseguita in modo tale da garantire un rapido accesso per ispezione e intervento in caos id necessità. I vari flussi d’aria sia di processo che di aspirazione polveri dovranno essere convogliati e gestiti da opportuno sistema di regolazione ed integrati con la linea di lavorazione (cicli di avviamento ed arresto linea, lavaggi, arresti di emergenza, ecc…). Prioritariamente il sistema di abbattimento dovrà essere costituito da un ciclone per il recupero della parte polverosa e da un filtro a maniche finale con maniche antistatiche, ventilatore in aspirazione e sonda tribologica, integrata nel sistema per l’arresto di emergenza in caso di superamento limiti di emissione. Il camino di emissione dovrà essere dotato di idoneo tronchetto di campionamento (UNICHIM 422 tipo A: ø 2’ 1/2 filettatura esterna) collocato in posizione idonea secondo UNI EN13284/2003 (posizione 5 in tratto senza discontinuità almeno nei 5 diametri idraulici precedenti e successivi al punto; accesso al punto dalla sommità del filtro reso calpestabile, con opportuno parapetto e scala alla marinara). I flussi in uscita dovranno prevedere sistemi di scarico ed accumuli atti a garantire opportuno tempo di lavoro della linea senza la necessità di rimozione degli stessi con conseguente fermo della linea: A. Scarico del compost (1) a terra in box (fornito da Siena Ambiente) con sistema di distribuzione e altezze tali da permettere il completo riempimento del volume ed anche l’inserimenti di rimorchio agricolo con sponde rialzate. Altezza di scarico minima 4 m dal piano di calpestio. B. Scarico sovvallo frazione pesante (2) a terra in zona esterna la capannone. Altezza di scarico minima 3 m. C. Scarico sovvallo frazione leggera (3) in 2 cassoni scarrabili autocompattanti posizionati a terra mediante nastro reversibile. Scambio cassoni senza arresto linea. D. Scarico frazione legnosa intermedia (4) in box esistente situato all’esterno L’impianto elettrico e relativi quadri essendo installati in ambienti polverosi ed umidi dovranno avere grado di protezione tale da impedire l’ingresso di polvere ed umidità al proprio interno: grado di protezione minima IP 55. Il quadro elettrico principale che accoglierà la maggioranza degli apparati elettronici dovrà essere dotato di opportuno sistema di raffreddamento per evitare eccessivo innalzamento delle temperature degli apparati stessi. 2. REQUISITI MINIMI DELL’IMPIANTO Capitolato Tecnico 3 L’intera linea di raffinazione dovrà essere rispondente a quanto previsto dalla normativa vigente in materia di sicurezza, dalle normative di prodotto e di settore e alle specifiche norme UNI-EN. In particolare l’attrezzatura dovrà essere costruita ed omologata secondo quanto previsto dall’articolo 70 (Requisiti di sicurezza) del D.Lgs. 81/08 e alle Direttiva Comunitarie e di Prodotto con particolare riferimento alla Nuova Direttiva Macchine (2006/42/CE) recepita con D.Lgs. n. 17 del 27/01/2010 oltre che alle specifiche norme UNI-EN a garanzia del personale aziendale e di terzi. L’attrezzatura dovrà essere accompagnata da tutta la documentazione (libretto d’uso e manutenzione, schemi, disegni, segnaletica ecc.) in lingua italiana secondo quanto previsto dal D.Lgs. 81/08. In particolare: Le informazioni e le avvertenze dovranno essere fornite preferibilmente in forma di simboli o pittogrammi facilmente comprensibili. Qualsiasi informazione o avvertenza scritta deve essere espressa in lingua italiana. Le informazioni necessarie all’utilizzo devono essere fornite in forma chiara e facilmente comprensibile e non devono essere in quantità tale da accavallarsi nella mente dell'operatore. Le unità di visualizzazione o qualsiasi altro mezzo di comunicazione interattiva tra operatore e macchina devono essere di facile comprensione e impiego. Devono essere applicate le disposizioni delle specifiche direttive comunitarie concernenti i colori ed i segnali di sicurezza. Nel caso in cui permangano dei rischi, malgrado siano state adottate le misure di protezione integrate nella progettazione, le protezioni e le misure di protezione complementari, devono essere previste le necessarie avvertenze, compresi i dispositivi di avvertenza. Le istruzioni che accompagnano la macchina devono essere «Istruzioni originali» o una «Traduzione delle istruzioni originali»; in tal caso alla traduzione deve essere allegata una copia delle istruzioni originali. Il contenuto delle istruzioni non deve riguardare soltanto l'uso previsto della macchina, ma deve tener conto anche dell'uso scorretto ragionevolmente prevedibile. Le singole attrezzature ed il loro insieme assemblato ai fini dell’esposizione dei lavoratori agli agenti fisici dovrà garantire i limiti di esposizione riportati nel D.Lgs. 81/08 TITOLO VIII CAPO II (Protezione dei lavoratori contro i rischi di esposizione al rumore durante il lavoro) e CAPO III (Protezione dei lavoratori dai rischi di esposizione a vibrazioni). La dichiarazione di conformità (CE) dovrà essere rispondente a quanto riportato nel punto 1 (Contenuto) dell’Allegato II (Dichiarazioni) della Nuova Direttiva Macchine (2006/42/CE). Ogni sistema o accorgimento per migliorare la sicurezza della macchina dovrà essere opportunamente e dettagliatamente descritto. La documentazione richiesta dovrà essere prodotta con le modalità previste al punto C.2) della lettera d’invito. 3. FORMAZIONE A FAVORE DEL PERSONALE DI SIENA AMBIENTE SPA Sarà cura dell’offerente proporre un piano di formazione teorico/pratico all’uso e manutenzione dell’impianto che complessivamente non dovrà essere inferiore a 32 ore. Le attività di formazione che Siena Ambiente Spa richiede dovranno avere come beneficiari gli stessi dipendenti dell’Azienda per un numero non inferiore a 6 unità di personale addetto alle attività di manutenzione dell’impianto. Le modalità e le tempistiche di svolgimento delle attività formative dovranno essere accuratamente dettagliate all’interno della relazione tecnico-descrittiva che dovrà essere presentata dall’Operatore economico. In ogni caso, le attività di formazione dovranno essere svolte al massimo entro 15 giorni dall’effettuazione delle attività di collaudo funzionale. Delle stesse l’Appaltatore dovrà redigere un apposito registro firme per Capitolato Tecnico 4 rilevare l’effettivo svolgimento delle stesse. Il documento dovrà poi essere consegnato a Siena Ambiente Spa. 4. ATTIVITA’ DI COLLAUDO 4.1 Collaudo Funzionale Al termine delle attività di installazione dei macchinari e al completamento delle attività di messa in esercizio dell’impianto nel suo complesso si procederà in contradditorio fra le parti al collaudo funzionale per la presa in carico dell’impianto che si svolgerà nelle seguenti fasi: 1. Verifica documentazione. Controllo della presenza e della congruità della documentazione fornita: a. Certificazione delle macchine e della linea. b. Manuali d’uso e manutenzione comprensivi di disegni costruttivi da fornire in formato cartaceo ed elettronico. c. Elenco pezzi di ricambio compreso disegni degli esplosi in formato cartaceo ed elettronico editabile. d. Certificazione e schemi impianto elettrico e automazione 2. Prove in bianco di funzionamento con verifica del corretto funzionamento delle macchine, dell’automazione e dei vari sistemi di sicurezza installati. 3. Prove a caldo e verifica funzionalità come al punto 2. Le attività relative al collaudo funzionale dovranno essere svolte al massimo entro 10 giorni dal completamento delle attività di installazione dell’impianto, che dovrà essere formalmente comunicato al Direttore dei lavori di Siena Ambiente Spa da parte dell’appaltatore con invio di comunicazione a mezzo PEC. Siena Ambiente Spa comunicherà, sempre a mezzo PEC, all’appaltatore la data, gli orari e le modalità di svolgimento delle attività relative al collaudo funzionale. Dell’esito del collaudo funzionale verrà redatto un apposito verbale. 4.2 Collaudo Produttivo L’impianto fornito dovrà superare un collaudo funzionale che dimostri il raggiungimento delle specifiche sopra riportate in termini di efficacia di separazione e produttività. Tale collaudo si svolgerà mediante la misurazione di dei livelli di produttività in termini di quantità del materiale alimentato e delle varie frazioni di uscita. Per quanto concerne il compost anche in termini di qualità per quanto concerne le frazioni inerti contenute in relazione ali limiti del D.Lgs. 75/2010. La misurazione della produttività sarà effettuata per pesata dei vari flussi prodotti durante un turno di lavoro (6 ore). Si utilizzeranno le pese installate a bordo pala per l’alimentazione e la pesa a ponte dell’impianto per i flussi in uscita. La qualità del compost sarà valutata mediante invio di campione effettuato in contraddittorio ad un laboratorio che abbia le caratteristiche previste dal D.Lgs. 75/2010. Il collaudo produttivo si dovrà svolgere entro 15 giorni dall’ultimazione della formazione del personale all’uso dell’impianto fornito. Tutte le eventuali spese, nonché i possibili oneri, relativi allo svolgimento del collaudo produttivo saranno a completo carico dell’appaltatore senza possibilità che questo chieda a Siena Ambiente Spa alcuna forma di rimborso. Siena Ambiente Spa comunicherà, a mezzo PEC, all’appaltatore la data, gli orari e le modalità di svolgimento delle attività relative al collaudo produttivo. Dell’esito del collaudo produttivo verrà redatto un apposito verbale. Capitolato Tecnico 5 A seguito dello svolgimento delle attività di collaudo sia funzionale che produttivo, il collaudatore provvederà all’emissione del certificato di collaudo e all’invio dello stesso all’appaltatore che, a norma dell’art. 233 del DPR 207/2010, deve firmarlo per accettazione nel termine di venti giorni. Il collaudatore invia tutta la documentazione dovuta al RUP, informando l’appaltatore con formale comunicazione, affinché Siena Ambiente Spa disponga l'approvazione formale degli atti di collaudo. Capitolato Tecnico 6

Scarica