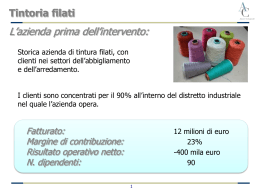

La rivista per i clienti della Rieter Spun Yarn Systems Anno 19° / No. 51 / Dicembre 2007 / IT link 2 /2007 03 TECHNOLOGY Rapporto d’esperienza sulla carda Rieter C 60 13 PRODUCT NEWS Un record attuale nella pettinatura con le nuove pettinatrici E 66 / E 76 19 RIETER INSIDE ITMA Monaco – un successo per la Rieter 24 INFO Il 1.000° THE VISION SHEILD presso la Rishab Spinning Mill, Ludhiana India Rieter . LINK 51 . 2 / 2007 contenuto TECHNOLOGY 03 Rapporto d’esperienza sulla carda Rieter C 60 In questo articolo un cliente indonesiano riferisce sulle sue esperienze fatte con la carda C 60 in una filatura ad anello operativa. 07 Rieter – un partner per i nontessuti 10 I filati COM4® nella tessitura e nella creazione di tessuti Product news 13 Un record attuale nella pettinatura con le nuove pettinatrici E 66 / E 76 74 kg/h – la produzione più elevata mai stata raggiunta su una pettinatrice. Per le nuove pettinatrici E 66 / E 76 della Rieter questo costituisce un esercizio normale. 15 I filatori di qualità puntano sul banco a fusi della Rieter RIETER Inside 16 La Rieter fa storia nell’ambito della filatura ad anello 19 ITMA Monaco – un successo per la Rieter Con quattro record mondiali, la Rieter ha ampiamente soddisfatto le esigenze dell’ITMA 2007 a Monaco: “A place of innovation.” Accanto alle macchine nuove per la produzione dei filati, la grande innovazione nella produzione dei nontessuti è stata la macchina Spunjet. Illustrazione di copertina: Lo stand della Rieter Spun Yarn Systems all’ITMA 2007 a Monaco. Editore: Marketing Spun Yarn Systems, Heiner Eberli Capo redazione: Marketing Rieter Textile Systems, Edda Walraf Copyright: © 2007 by Fabbrica di Macchine Rieter SA, Klosterstrasse 20, CH-8406 Winterthur, www.rieter.com, [email protected] Ristampa consentita solo dietro approvazione. E’ gradita la copia d’ obbligo. Creazione e produzione: Marketing Rieter CZ a.s., Pavel Bielik Stampa Ringier Print s.r.o., Repubblica Ceca INFO 23 Matesa, la filatura di successo in Turchia 24 Il 1 000° THE VISION SHIELD presso la Rishab Spinning Mill, Ludhiana India Grande successo per THE VISION SHIELD (TVS) DIRECT in India. Rieter . LINK 51 . 2 / 2007 TECHNOLOGY RAPPORTO D’ESEPRIENZA SULLA CARDA RIETER C 60 In questo articolo il signor T. Vijayakumar, un cliente indonesiano, riferisce sulle sue esperienze fatte in termini di prestazioni e qualità con la carda C 60 in una filatura ad anello operativa. La Rieter ringrazia T. Vijayakumar per questo interessante articolo. Fig. 1 Le carde della PT Indahjaya Textile Industry sono state sottoposte ad un severo esame dal direttore della filatura T. Vijayakumar. CARDATURA – IL PRESUPPOSTO PER LA PRODUZIONE DI FILATI DI QUALITÀ. La cardatura è il processo più importante, il quale appoggia nello stesso modo sia l’apertura dei fiocchi, in modo da ottenere singole fibre, che l’eliminazione delle particelle di sporco e dei bottoni. Il processo di cardatura orienta, inoltre, le fibre per i processi di filatura successivi. Una preparazione di questo tipo permette un’efficienza molto elevata nelle fasi dei processi di filatura seguenti e di ottenere, quindi, una qualità di filati ineccepibile. Gli esperti tessili sono quindi convinti delle seguenti affermazioni: “la carda è il cuore della filatura” nonché “una buona cardatura e la filatura è ben che fatta già a metà”. Una produzione elevata delle carde, la quale dovrebbe favoreggiare l’economicità del processo, conduce spesso a delle perdite per quanto riguarda la qualità del filato. Quanto più alto è il tasso produttivo, tanto più delicato diventa il processo di cardatura e tanto maggiore diventa il pericolo relativamente ad un influenzamento negativo della qualità. Gli ultimissimi sviluppi tecnologici ottenuti nel processo di cardatura sono a dir poco notevoli. Le macchine moderne raggiungono dei tassi di produzione da 60 fino a 220 kg/ora. Nell’anno 1970, giusto per fare un paragone, le prestazioni oscillavano tra 5 e 15 kg/ora. I VALORI DEL FILATO CON LA CARDA C 60. Fino al- l’anno 2005 eravamo dell’opinione che la produzione di una carda da 75 fino a 85 kg con un cotone da 1 1/8” per titoli pettinati non fosse compatibile con la produzione di filati dalle esigenze più elevate (con meno del 5% dei valori IPI e errori Classimat secondo gli standard USTER). Quest’opinione si basava soprattutto sulle esperienze fatte con macchine con superfici di cardatura larghe 40” (1 m). Con queste carde raggiungevamo al massimo 60 - 65 kg/ora, in modo da poter garantire la nostra qualità del filato richiestaci. Grazie alle nostre esperienze con la carda C 60 nella produzione dei filati di cotone pettinati con titolo da Ne 30 per la maglieria, noi siamo ora di un’opinione diversa. Dalla tabella 1 risulta evidente che i valori USTER IPI si trovano sensibilmente al di sotto della curva 5% rispetto agli standard USTER. La tabella 1 mette, inoltre, in rilievo dei valori di qualità consoni dal mese di giugno fino a ottobre 2006, nonostante le carde abbiano lavorato in questo periodo di tempo ca. 350 tonnellate di cotone con le medesime guarnizioni. Il numero di neps nel nastro da carda misurato mediante AFIS viene considerato come la grandezza determinante per quanto riguarda la decisione su quando molare e cambiare le guarnizioni nella filatura. Parzialmente è stato anche riscontrato che a partire da nastri da carda con pochissimi neps sono stati prodotti filati con un alto tasso di neps, mentre con nastri da carda con un’elevata percentuale di neps è stato possibile ricavare filati da un basso contenuto di neps. In generale può essere di grande vantaggio analizzare le prestazioni delle carde in quanto alla riduzione dei neps. Noi abbiamo calcolato un’elimi- Rieter . LINK 51 . 2 / 2007 VARIANTI PER OTTENERE UNA QUALITÀ MIGLIORE E NELLO STESSO TEMPO UN’ELEVATA PRODUZIONE DELLA CARDA. Diversi elementi di cardatura e di Tab. 1 Periodo VI. 06 VI. 06 VI. 06 X. 06 X. 06 X. 06 Test CA 19 CA 20 CA 21 CA 19 CA 20 CA 21 Titolo Ne 30 30 30 30 30 30 Filatoio MC 9 MC 9 MC 9 MC 36 MC 36 MC 36 Resistenza (cN/tex) 16,25 16,09 16,96 15,51 16,39 16,48 Resistenza CV% 6,1 7,4 6,4 5,6 6,1 8,2 Allungamento % 5,09 5,04 5,33 5,58 5,55 5,7 Allungamento CV% 5,6 6,6 5,7 5,7 6,2 5,8 CVm 11,2 11,3 11,2 11,5 11,1 11,1 Punti fini -30% 513 522 490 611 495 506 Punti fini -50% 0 0 0 0 0 0 Punti grossi +50% 6,8 4,5 3,3 10 6,3 6,8 Neps +200% 8,3 11,3 11 14 9 8,3 Tabella 1 Sviluppo dei dati di qualità da giugno a ottobre. nazione di neps pari all’85% per una carda, la cui guarnizione aveva già prodotto oltre 350 tonnellate di nastro da carda. DETTAGLI MATERIA PRIMA. I valori del filato ripor- Tabella 2 Valori USTER HVI del nastro da carda con un tasso produttivo di 60 - 65 kg/ora. tati nella tabella 1 sono stati ottenuti con un cotone dalla lunghezza di taglio da 1 1/8” e 1 3/32”. Nella tabella 2 i valori USTER HVI visualizzati costituiscono valori di media tra 3 partite con un totale di 156 balle. Ci sembra importante menzionare che quasi tutto il cotone è stato sgranato a denti di sega. Il cotone sgranato a denti di sega contiene, purtroppo, più neps e particelle di guscetti e l’eliminazione di queste particelle presenta delle notevoli difficoltà nella pulitura. Per questo motivo esse devono essere eliminate in gran parte nel processo di cardatura. Il numero medio di neps nella materia prima è ca. 300 e 350 neps per ogni grammo di cotone. Il numero di neps del materiale che si trova nel silo della carda e quindi in alimentazione alla carda ammonta a ca. 390 - 450 neps per grammo. apertura montati nella carda, come per es. cappelli, cilindri, briseur, cilindri scaricatori e cappelli fissi sono responsabili per l’ottenimento della qualità del nastro da carda. Accanto a questi elementi, la qualità del nastro viene aumentata anche da particolari caratteristiche della stessa carda. CAPPELLI E TAMBURO. Tutti i tecnici saranno certa- mente del parere che a ridurre sensibilmente i neps e le particelle di guscetti nel filato sono proprio i cappelli da carda. Grazie a queste conoscenze, i tecnici attenti alla qualità cambiano i cappelli con una frequenza doppia rispetto alle guarnizioni del tamburo. Ciò significa che i cappelli vengono sostituiti già dopo un quantitativo di cotone dalle 500 alle 600 tonnellate. Le guarnizioni del tamburo che hanno già lavorato 500 tonnellate producono spesso una qualità del filato migliore con l’uso di cappelli nuovi rispetto a quando vengono sostituiti sia i cappelli che la guarnizione del tamburo. Ciò mette in luce l’importanza che i cappelli esercitano sulla qualità di cardatura. L’entità della riduzione dei neps dipende generalmente dai seguenti punti: 1. Affilatura della guarnizione (cappelli e tamburo) 2. Distanza tra tamburo e cappelli Tab. 2 Lot 9 Lot 12 Lot 13 ∅ MIC 4,15 4,01 4,08 4,08 +B 9,49 9,68 8,81 9,33 MAT 87,06 86,57 86,26 86,63 RD 71,36 70,74 71,35 71,15 Str 28,62 28,32 28,84 28,59 Len (inch) 1,14 1,15 1,16 1,15 Unf 81,59 81,19 82,03 81,61 SFI 10,49 10,43 9,37 10,10 Elg (%) 4,36 4,54 5,38 4,76 Rieter . LINK 51 . 2 / 2007 3. Densità delle punte della guarnizione 4. Velocità del tamburo 5. Velocità dei cappelli 6. Direzione di marcia dei cappelli rispetto alla direzione di marcia del tamburo 7. Profilo della guarnizione del tamburo Già con l’aumento della superficie dei cappelli pari al 50% è possibile ottenere un aumento della produzione con la medesima densità delle punte e con la medesima distanza tra tamburo e cappelli, a patto che gli altri parametri rimangano inalterati. Senza l’aumento della superficie dei cappelli, un aumento della produzione con le medesime regolazioni tra tamburo e cappelli condurrà al fatto che le guarnizioni dei cappelli e del tamburo si consumeranno molto più velocemente. Contemporaneamente bisognerà tollerare che in tempo brevissimo ci saranno delle perdite della qualità. CILINDRO SCARICATORE. La disposizione della guarnizione tra il tamburo ed il cilindro scaricatore non ha in prima linea un effetto sullo staccamento, Fig. 2 Foglio di registrazione per PT Indahjaya. ma bensì sul vero e proprio processo di cardatura. E’ l’unico modo per ottenere una condensazione e per formare, alla fine, un velo. L’effetto di cardatura avviene tra tamburo e cilindro scaricatore perché la guarnizione del tamburo va a finire attraverso le fibre afferrate in quella del cilindro scaricatore o perché la guarnizione del cilindro scaricatore va a finire attraverso le fibre, invece, in quella del tamburo. SISTEMA DI MOLATURA INTEGRATO – INTEGRATED GRINDING SYSTEM (IGS). Questo sistema mantiene sempre affilata la guarnizione del tamburo grazie alle 280 - 400 molature durante l’intero periodo di utilizzo della stessa. In quanto le guarnizioni vengono molate continuamente e rimangono, quindi, sempre affilate, è possibile aumentare la durata delle guarnizioni perché la superficie delle punte dei denti, a parità delle prestazioni produttive, rimane più piccola. Rispetto alla molatura classica, durante la quale la molatura delle punte più usurate crea delle superfici più grandi delle punte della guarnizione, IGS presenta un notevole vantaggio. Rieter . LINK 51 . 2 / 2007 Fig. 3 La carda C 60 produce nastri molto regolari. Tab. 3 Guarnizioni carde REGOLAZIONE DELLA CARDA. La figura 2 visualizza Referenze: 1. Documenti Rieter consegnati durante il RIETER SYMPOSIUM 2003 in INDONESIA. 2. Dinamica delle fibre nella carda a cappelli rotanti – una retrospettiva critica. C. A. Lawrence, A. Dehghani, M. Mahmoudi, B. Greenwood e C. Iype, facoltà dell’industria tessile all’università di Leeds. 3. Manuale della produzione di filato di Peter R. Lord del Textile Institute. 4. Display della carda C 60 e istruzione d’uso C 60 della Rieter. la regolazione delle carde che hanno già prodotto i quantitativi menzionati. Si è scoperto che una distanza tra cappelli fissi nella zona di postcardatura ed il tamburo pari a 0,5 mm non riduce solamente l’usura della guarnizione dei cappelli, ma influenza anche positivamente la durata utile dei cappelli fissi. Noi constatiamo, inoltre, che con questa registrazione la durata dei cappelli fissi può arrivare fino a 250 tonnellate. Una distanza di 0,225 mm tra tamburo e scaricatore impedisce il danneggiamento delle punte della guarnizione e dimostra un trasferimento privo di problemi delle fibre. Durante la molatura delle guarnizioni dei cappelli con del nastro molatore oppure con una mola è stato possibile riscontrare che la deviazione all’interno e tra le guarnizioni rimane molto piccola, il che comporta un notevole contributo per migliorare la qualità del nastro. DATI DI QUALITÀ – DISPLAY DELLA CARDA C 60. Dal- l’illustrazione 3 risulta chiaro che durante la produzione la percentuale della deviazione del nastro (A%) rimane all’interno dei limiti di oscillazione. Durante l’intero periodo da noi supervisionato (7 mesi), su tutte le carde non abbiamo riscontrato praticamente nessuna deviazione del peso del nastro. Cilindro alimentatore spina di pesce Briseur 1 Graf J2-500fV x 12g cs Briseur 2 s. i. Briseur 3 s. i. Cilindro* Graf p 2030S x 0.4CS Cappelli* RSTO F-55/O Doffer Graf M-5030 X 1.0R Cilindro scaricatore Graf H-35-30 X 1.0S * = con guarnizione nuova, regolazione cappelli iniziando con 0,05 mm o più aperto Elementi cardanti KE 1. briseur coltello KE 2. briseur Graf F 9A / 60“ KE 3. briseur Graf F 9A / 60“ 1. Barra precardatura Graf F 14A / 60“ 2. Barra precardatura coltello 3. Barra precardatura Graf FD 32A / 60“ 4. Barra precardatura coltello 5. Barra postcardatura coltello 6. Barra postcardatura coltello 7. Barra postcardatura Graf FD 64A / 60“ Molla a torsione 30° 98% quando esse vengono pulite con la stessa accuratezza con la quale vengono pulite le altre carde. La deviazione del peso del nastro prodotto ammonta a meno del 2% con le carde Rieter C 60. CONCLUSIONE. Le carde Rieter C 60 sono capaci di produrre nastri da 75 fino a 85 kg/ora e si tratta, infatti, di nastri di un cotone consueto con una lunghezza di taglio di 1 1/8” e 1 3/32” e con un valore micronaire da 3,8 fino a 4,7, ossia di nastri per filati pettinati con titoli da Ne 20 fino a Ne 30, con valori IPI al di sotto del 5% degli standard Uster. Le carde Rieter C 60 producono con un rendimento di oltre il T. Vijayakumar Direttore filatura PT Indahjaya Textile Industry Tangerang, Indonesia Rieter . LINK 51 . 2 / 2007 TECHNOLOGY RIETER – UN PARTNER PER I NONTESSUTI Con innovazioni e un’offerta integrale ed integrata per l’industria dei nontessuti la Rieter adempie alle pretenziose esigenze dei clienti di un’industria dinamica. Ma non sono solo le innovazioni nel campo tecnico a rendere accessibile un potenziale di crescita. Il consumo di prodotti usa e getta ed igienici dipende dal reddito disponibile dei consumatori. Nei mercati in crescita vengono a formarsi nuove classi di medio ceto con un maggiore potere di acquisto e con l’obiettivo di ottenere un comfort personale come nell’occidente. POTENZIALE DI CRESCITA DIVISO IN DUE MERCATI PRINCIPALI. Il mercato dei nontessuti viene attual- mente considerato come un mercato di sviluppo con un elevato potenziale di crescita. Il consumo mondiale aveva raggiunto nell’anno 2006 ca. 5,1 mio. di tonnellate e per i prossimi 5 anni è previsto un aumento del 7,6% per ogni anno. Le più grandi prospettive di crescita per l’industria dei nontessuti sono attualmente da riscontrare nei paesi in via di sviluppo come la Cina, l’India, l’America latina e l’Europa dell’est, dove lo sviluppo demografico dei consumatori conduce ad una crescita nel consumo dei nontessuti. Il mercato dei nontessuti è suddiviso chiaramente in due grandi segmenti di prodotto: • produzione di massa di articoli “usa e getta” per un impiego nei campi dell’igiene, della medicina e dei panni per la pulizia • produzioni di nicchia di articoli con una lunga durata d’esercizio per le applicazioni industriali nei campi della filtrazione, costruzione edile e fabbricazione di autoveicoli Fig. 1 La Rieter ha sviluppato la solidificazione a getto d’acqua dei nontessuti. Il nuovo modello: JETlace® 3000. UN’INDUSTRIA GIOVANE E DINAMICA CON UN GRANDE FUTURO. L’industria dei nontessuti, come la vedia- mo al giorno d’oggi, è un’industria giovane. All’inizio, i pionieri avevano sostituito le applicazioni tessute o lavorate a maglia esistenti con dei nontessuti. I grandi vantaggi nell’igiene personale, nella pulizia e nella cura più semplice dei neonati giustificarono la marcia trionfale dei nontessuti. Le applicazioni che non sarebbero producibili senza questa tecnologia o che comunque non sarebbero producibili economicamente costituiscono il presente ed il futuro. Questa dinamica si esprime nell’utilizzo di nuove materie prime, di nuovi tipi di tecnologie e di processi nonché d’applicazioni innovative nella tecnica e nell’industria. LA COMPETENZA RIETER NELLA TECNOLOGIA SPUNLACE. Rieter Perfojet è stato il pioniere nello sviluppo della tecnologia Spunlace, ossia nella solidificazione del nontessuto attraverso getti d’acqua da uggelli ad alta pressione. Nell’anno 1984 la Rieter Perfojet aveva presentato il suo primo impianto Spunlace commerciale in Europa. Con oltre 150 linee Spunlace messe in esercizio, la Rieter è oggi leader nel settore della tecnologia Spunlace. JETlace® 3000 è oggi la tecnologia di solidificazione tramite getto d’acqua più moderna su scala mondiale, la quale permette di produrre nontessuti Spunlace con una produttività elevata e con i più bassi costi di produzione, fig. 1. Rieter . LINK 51 . 2 / 2007 I maggiori vantaggi di JETlace® 3000 sono: • uggelli a iniezione singolari e brevettati • migliore efficienza del processo di filtrazione • sagome brevettate per una migliore solidificazione e al tempo stesso risparmiando sull’energia • possibilità di campionatura • costruzione facile da usare per una manutenzione ed un accessibilità semplici La Rieter agisce, inoltre, come imprenditore generale con la fornitura di linee Spunlace “chiavi in mano” e con soluzioni globali per i suoi clienti in tutto il mondo. La Rieter viene considerata come fornitrice leader di sistemi per linee Spunlace complete ed integrate. A mettere in movimento l’industria dei nontessuti è soprattutto il mercato dei panni di pulizia. Per rispondere a queste esigenze del mercato che si concentrano su un’efficienza più elevata delle macchine, su una partenza più tempestiva della produzione nonché su investimenti più bassi, la Rieter lancia sul mercato una nuova generazione di macchine per la solidificazione a getto d’acqua, ossia la JETlace® Essential. Questa macchina è stata messa a punto per la produzione di nontessuti Spunlace con pesi per superficie da 30 a 80 g/m2 con un elevata capacità produttiva fino a 2.700 kg/ora per le applicazioni igieniche e medicinali nonché per i panni di pulizia. PERFOBOND™ 3000 PER LA PRODUZIONE DI NONTESSUTI SPUNBONDED. Nel 1999 il Rieter Manage- ment Team aveva deciso di fare una mossa astuta e del tutto strategica per ampliare la propria gamma di prodotti e per ingrandire l’offerta nell’industria dei nontessuti. La Rieter aveva infatti avviato lo sviluppo nel campo della tecnologia spunbonded e quindi lanciato sul mercato PERFObond™ 3000. Questa nuova tecnologia spunbonded produce un velo regolare e di elevatissima qualità. Grazie alla flessibilità delle macchine Rieter i nontessuti possono essere prodotti con dei pesi per superficie da 10 fino a 150 g/m2 e con una produttività che va fino a 300 kg/ora/m/barra di filatura. Come segno di una storia di successo sono state vendute finora 6 linee PERFObond™ 3000 a barra singola, le quali producono nontessuti per l’igiene e per applicazioni medicinali con pesi per super- ficie ridotti. Ciò è stato solamente possibile grazie alla fondamentale strategia di PERFObond™ 3000: la stabilità del processo e delle sue condizioni periferiche, il controllo dei reali parametri di processo e l’elevato livello di produzione delle componenti chiave della Rieter. Sono questi i vantaggi della tecnologia spunbonded della Rieter: • rapporto isotropo MD:CD • regolarità eccezionale del prodotto • stabilità del processo • elevata capacità: 5.000 t/anno/barra • consumo energetico: <1 kWora/kg NUOVO SISTEMA RIETER-MELTBLOWN. La percen- tuale del processo Meltblown (a estrusione e soffiatura) ammonta a ca. il 9% rispetto all’intera produzione di nontessuti ed i prodotti finali sono destinati alle applicazioni quali la filtrazione, l’assorbimento e l’igiene. La Rieter ha sviluppato una nuova tecnologia Meltblown. La singolare costruzione e le specifiche caratteristiche conducono a notevoli risparmi sui costi grazie ai tempi di pulitura ed ai costi di montaggio ridotti. Accanto al fatto che il sistema meltblown può essere integrato al meglio tra le torri spunbonded della Rieter per la produzione di nontessuti SMS, questa tecnologia offre dei decisivi vantaggi di qualità: • esatti pesi al metro quadro ed una distribuzione equa del peso • lunghezze delle fibre molto regolari • filamenti particolarmente fini • elevata portata specifica • indipendenza dalla materia prima • riproducibilità eccellente SPUNJET® – IL FUTURO DEI NONTESSUTI. Per la Rieter l’innovazione ha il più alto significato e rimane una sfida quotidiana. La combinazione tra le tecnologie spunbonded e spunlace è parte di un programma di sviluppo, il quale deve introdurre sul mercato dei nontessuti di tipo nuovo. SPUNjet® è la denominazione per questa tecnologia combinata e l’obiettivo è quello di creare nuove opportunità di vendita per i nostri clienti. Essa riunisce in sè la resistenza dei nontessuti spunbonded e la morbidezza dei nontessuti spunlace: una nuova generazione di nontessuti. Rieter . LINK 51 . 2 / 2007 FORNITURA DI SISTEMI COME RISPOSTA INTEGRALE. Grazie alla collaborazione con NSC nonwoven, il cliente riceve l’offerta integrale di due specialisti, i quali sono in grado di combinare al meglio i propri punti forti. L’80% delle applicazioni odierne si possono realizzare con questo sistema modulare in termini di soluzione integrale – con un singolo interlocutore attorno all’intero progetto e poi anche durante l’intera fase d’esercizio. La Rieter è un fornitore di sistemi con molta esperienza. Nel campo degli impianti di filatura a taglio cotoniero molti impianti integrali vengono realizzati con l’integrazione di diversi subfornitori. Con questa esperienza, la Rieter ha rafforzato l’offerta di sistemi di Perfojet. Per l’intero processo che spazia dall’acquisto alla pianificazione degli impianti, nonché agli impianti pilota, ai modelli di finanziamento, alla messa in esercizio, alla formazione e all’assistenza post-vendita, al centro degli interessi è sempre il massimo utile per il cliente. INNOVAZIONE REALIZZABILE E PRESTAZIONI DI SISTEMA. Per i clienti della Rieter le prestazioni di sistema innovative devono rimanere influenzabili. Per questo motivo l’impianto pilota di Montbonnot, il quale riunisce in sé tutte le tecnologie della Rieter e della NSC nonwoven, è una parte integrante di un’assistenza molto estesa. Esso serve anche per lo sviluppo ulteriore dei processi e delle tecnologie come anche per lo sviluppo di prodotto assieme al cliente. L’ampia gamma di tecnologie e le diverse combinazioni dei vari processi, assieme all’esperienza degli specialisti di nontessuti, permettono di realizzare nuove soluzioni secondo le specifiche esigenze dei clienti. IN SINTONIA CON I CLIENTI, INNOVATIVI, INTEGRALI. Perfojet è venuta a far parte della Rieter nel 2000. La strategia scelta ha modificato la società da specialista a fornitrice di sistemi per tutte le tecnologie moderne. Queste capacità costituiscono una base eccezionale per avere successo con i clienti già esistenti e nuovi, nonché negli odierni mercati ed in quelli futuri in via di sviluppo. L’obiettivo della Rieter è quello di mettere a disposizione dell’industria dei nontessuti il prodotto giusto al momento giusto, secondo il motto “just on time to market”. L’offerta integrale delle tecnologie Rieter spunbonded, spunlace, meltblown e come novità SPUNjet®, in combinazione con le capacità di mettere assieme queste diverse tecnologie, posiziona la società in un ruolo di leader nella realizzazione di ulteriori varianti di prodotto. Didier Vulliet Amministratore Rieter Perfojet Fig. 2 Con lo sviluppo di PERFObond™ 3000 la Rieter offre anche tecnologie a barre multiple. 10 Rieter . LINK 51 . 2 / 2007 TECHNOLOGY FILATI COM4® NELLA TESSITURA E CREAZIONE DI TESSUTI Dopo breve tempo dal lancio della tecnologia di filatura compatta, i filati COM4® hanno posto nuovi standard in termini di economicità e qualità. camice alla moda, pantaloni per il tempo libero e tessuti damasco jacquard. Ci sono ormai grandi nomi, quali Boss, Esprit, Olymp, Ralph Lauren, H&M, Eterna, Christian Fischbacher, Alberto – solo per elencarne alcuni – i quali puntano sui vantaggi offerti dai filati compatti. In tutto il mondo sono ormai operativi oltre 3,4 milioni di fusi COM4® della Rieter e fusi compatti della Suessen con tendenza in aumento. In India, Turchia e nel Pakistan è installata la maggior parte dei fusi compatti. COMFORSPIN® È IL PROCESSO DI FILATURA COMPATTA DI MAGGIOR SUCCESSO. La tecnologia di fila- tura compatta della Rieter, con la sottopressione ed il rullo perforato, fa da base al grande successo dei filati COM4®. Per via della sottopressione all’interno del tamburo perforato, le fibre che vengono condotte sopra il tamburo seguono la forma della fenditura d’aspirazione e vengono compattate in questo modo tra il rullo di serraggio e quello di consegna. Con ciò si ottiene un piccolo triangolo di filatura e le fibre vengono integrate quasi interamente nel fascio di fibre del filato. Questi filati hanno perciò una pelosità molto ridotta e una resistenza eccezionale. Queste caratteristiche costituiscono alcuni vantaggi per i processi di produzione successivi e per le applicazioni tessili. Grazie alle loro caratteristiche, i filati COM4® sono predestinati all’applicazione nella tessitura. I fattori con il maggior effetto positivo sono l’elevata resistenza, la bassa pelosità e la migliore regolarità del filato. Essi presentano, inoltre, una maggiore resistenza all’abrasione nei processi successivi e ad una minore formazione di volaglia. Nel prodotto finale essi sono conosciuti per un aspetto più regolare del tessuto, ciò che rappresenta un grande vantaggio con i tessuti tinti. LA PREPARAZIONE DELL’ORDITO DETERMINA L’EFFICIENZA NELLA TESSITURA. La preparazione del- Fig. 1 Il tamburo perforato costituisce la parte centrale del processo di filatura COM4®. GRANDE DIFFUSIONE DEI FILATI COMPATTI NELLA TESSITURA. I tessitori hanno riconosciuto subito il potenziale offerto dai filati compatti e si servono ora di questi filati per soddisfare i più diversi campi d’applicazione: tessuti fini e di elevatissimo valore, l’ordito nella tessitura crea dei presupposti per la produzione economica di tessuti di qualità. E’ soprattutto l’imbozzimatura quella che determina l’efficienza nella successiva tessitura e con ciò la qualità del tessuto. L’affermazione “bene imbozzimato è già tessuto per metà” ce lo spiega in modo chiaro. L’imbozzimatura per se stessa è un processo della pre- Rieter . LINK 51 . 2 / 2007 Fig. a destra L’utilizzo dei filati COM4® riduce visibilmente la volaglia. Dall’alto al basso: filato ad anello con applicazione di bozzima 100%, filato COM4® con la medesima applicazione di bozzima. Filati COM4® con un’applicazione di bozzima del 90%. parazione dell’ordito del quale il tessitore ne farebbe volentieri a meno, in quanto si tratta di applicare inizialmente la bozzima sul filato e dopo la tessitura quest’ultima deve essere nuovamente tolta con grande dispendio. L’imbozzimatura ha in prima linea il compito di conferire al filo d’ordito un involucro di protezione per il successivo processo di tessitura, in modo da evitare l’aggrapparsi dei fili d’ordito. Nella tessitura il filo d’ordito passa poi le lamelle del guardia-ordito, i licci per la formazione del passo ed il pettine. A seconda della densità di tessitura, il pettine sfrega alcune centinaia di volte sulla stessa parte del filato. IMBOZZIMATURA ECONOMICA CON FILATI COM4®. I risultati dalla pratica dimostrano che con i filati COM4®, rispetto ai filati ad anello e a parità delle torsioni, l’applicazione di bozzima può essere ridotta dal 25 al 45%. La riduzione dei costi in termini di materiale d’imbozzimatura è veramente notevole. E poi c’è anche un minor dispendio nel togliere la bozzima, effetto altresì positivo in termini di costi. L’elevata resistenza dei filati COM4® riduce le rotture dei fili durante l’imbozzimatura, riducendo in questo modo i punti a marcia lenta, i quali possono portare ad un’imbozzimatura insufficiente per alcuni metri, il che nella tessitura può condurre ad un aumento dei fermi macchina. Nel campo della parte a secco, la bassa pelosità favorisce la separazione della schiera di fili d’ordito in fili singoli, in quanto ci sono solamente pochi ponti di fibre formatisi durante l’imbozzimatura. Lo strato di bozzima attorno al filato rimane intatto ed il filo di trama è preparato al meglio per la tessitura. TESSERE CON UN ELEVATO RENDIMENTO. Come sia- mo stati capaci di osservare nell’imbozzimatura, i filati COM4® sono caratterizzati da una minima tendenza all’aggrapparsi. Questa caratteristica impedisce i fili d’ordito d’aggrapparsi, ciò che durante la tessitura condurrebbe altrimenti a maggiori fermi macchina. Sulla macchina per tessere a getto d’aria i fili d’ordito che si aggrappano conducono spesso a fermi macchina causati da fili di trama. Con gli altri sistemi d’inserzione della trama i fili d’ordito che si aggrappano conducono invece a fermi macchina dovuti a rotture dei fili d’ordito oppure a inserzioni nel passo sbagliato, il che conduce a errori di armatura. Un numero minore di fermi macchina costituisce il presupposto per una buona qualità dei tessuti nonché per una buona produttività della macchina per tessere. Un esempio dalla pratica dimostra come i filati COM4®, rispetto ai tradizionali filati ad anello e a parità del titolo del filato, abbassano il livello dei fermi macchina da 4,5 a 3,0 per 100.000 inserzioni. Con 210 milioni d’inserzioni all’anno per ogni mac- 11 12 Rieter . LINK 51 . 2 / 2007 Fig. Il tessuto in basso con filati COM4® nella trama è molto più regolare rispetto al tessuto in alto prodotto con il classico filato ad anello. Al tessitore possono essere affidate più macchine. Altrimenti si può sfruttare il risparmio di tempo per un maggiore controllo della qualità sulla macchina. POSSIBILITÀ NELLA CONFIGURAZIONE DEI TESSUTI. Rispetto ai filati ad anello i tessuti di filato com- patto risultano più trasparenti e più regolari. Con la medesima regolazione del tessuto i tessuti COM4® conducono ad un altro aspetto del tessuto. Ciò può non entrare nelle specificazioni del cliente, per questo motivo possono diventare necessari degli adattamenti nella densità nell’ordito oppure nella trama. Nella configurazione dei tessuti si aprono opportunità di creare nuove costruzioni di tessuti oppure di combinare i filati compatti ai filati ad anello. I filati COM4® sono particolarmente adatti per i tessuti con regolazioni molto dense dell’ordito e per armature jacquard dove sono richiesti dei contorni ben precisi relativi al disegno. Nei tessuti tinti, con filati chiari e scuri, le strisce sono più evidenti quando si utilizzano filati COM4®. Per ottenere un bel disegno delle strisce utilizzando filati ad anello dove si trovano i bordi, si devono spesso utilizzare dei ritorti molto cari, il che conduce ad un dispendio ulteriore sia nella preparazione alla tessitura che nella tessitura stessa. L’ordito è costituito in entrambi i casi da un filamento al 100% in poliestere. La trama è in entrambi i casi un Ne 50, 100% cotone pettinato. Sopra: filato ad anello convenzionale, Sotto: filato COM4®. ULTERIORI OPPORTUNITÀ DI MERCATO CON FILATI COM4®. L’utilizzo di filati COM4® nella tessitura of- fre un grande potenziale di realizzare miglioramenti in tutto il processo produttivo e ciò sia dal punto di vista qualitativo che commerciale. Con delle costruzioni nuove dei tessuti e con una qualità del tessuto ineccepibile, l’utilizzatore di filati COM4® fortifica la propria posizione sul mercato. china per tessere in questo esempio è stato possibile risparmiare ogni anno USD 2.200 per ogni macchina per tessere. Nella tessitura i filati COM4® riducono la volaglia di fibre. Lo dimostrano in modo impressionante le foto sulla pagina 11. Ciò diminuisce il carico esercitato sul personale e sull’impianto di climatizzazione. E’ possibile, quindi, allargare gli intervalli di pulizia. Una formazione minore di volaglia nella tessitura e sulle macchine per tessere conduce a meno errori di tessitura per via della volaglia intessuta e quindi ad una migliore qualità del tessuto. I filati COM4® nella tessitura riducono la frequenza dei fermi macchina ed il carico sul personale. Harald Schwippl Direttore tecnologia Uwe Nick Manager di progetto Marketing Rieter . LINK 51 . 2 / 2007 PRODUCT NEWS UN RECORD ATTUALE NELLA PETTINATURA CON LE NUOVE PETTINATRICI E 66 / E 76 74 kg/h – la produzione più elevata mai stata raggiunta su una pettinatrice. Per le nuove pettinatrici E 66 / E 76 della Rieter questo costituisce un esercizio normale. Negli ultimi 5 anni la Rieter ha installato oltre 4.000 pettinatrici. Questo numero parla da sé. Le pettinatrici Rieter persuadono nella pratica grazie alla migliore qualità ed al buon comportamento di marcia ai massimi regimi. Esse sono le macchine più economiche sul mercato. Le esperienze fatte con queste macchine costituiscono la base per lo sviluppo delle nuove pettinatrici E 66 e E 76. ne, un numero già molto grande di pettinatrici produce nella pratica a piena soddisfazione dei clienti. L’aumento della produzione è stato raggiunto grazie a C•A•P•D500 che significa “sviluppo del processo con appoggio computerizzato” e include l’ottimizzazione del processo di pettinatura in termini dei movimenti, dei carichi degli elementi di pettinatura e della guida dell’aria per sopportare i 500 colpi/min. 440 KG/ORA – SET DI PETTINATURA OTTIMALE. L’au- mento della produzione della pettinatrice influenza le dimensioni di tutto il set. Il nuovo set di pettinatura, con una produzione di nastro cardato di 440 kg/ora è costituito da 1 OMEGAlap E 35 e da 6 pettinatrici E 66 oppure E 76 (Fig. 2). Con la preparazione alla pettinatura UNIlap viene a formarsi un set costituito da 1 UNIlap E 32 e 4 pettinatrici E 66 / E 76 con una produzione di 300 kg/ora. LA MIGLIORE QUALITÀ AI MASSIMI REGIMI. I rotoli Fig. 1 74 kg/ora con C•A•P•D500. Fig. 2 440 kg/ora – l’economico set di pettinatura Rieter. 74 KG DI NASTRO PETTINATO ALL’ORA – UN NUOVO RECORD. 74 kg/ora sulla E 76 risp. 72 kg/ora sulla E 66 – sono queste le prestazioni effettive delle nuove pettinatrici. Con 500 colpi/min. e con telette da 80 g/m nonché con un buon andamento in lavorazio- prodotti sull’UNIlap risp. sull’OMEGAlap forniscono l’alimentazione ottimale per le nuove pettinatrici. C•A•P•D500 permette una pettinatura delicata delle fibre anche ai massimi regimi e ciò si ripercuote in una buona qualità del velo. Gli esperti accertano, inoltre, la migliore qualità dei bordi del velo. Il delicato lavoro di pettinatura risalta anche sui nuovi modelli grazie all’eccezionale selezione delle fibre, all’elevata regolarità del nastro e alla buona qualità del filato. RISPARMI ENERGETICI – L’ARGOMENTO CHIAVE PRESSO LA RIETER. Il basso consumo di energia è da anni un argomento molto importante in casa Rieter. Ogni nuova generazione di pettinatrici era sempre legata ad enormi risparmi in termini di consumo energetico per kg di nastro pettinato rispetto al modello precedente. Le nuove pettinatrici consumano il 12,5% in meno (Fig. 3). Ciò è stato reso possibile dall’ottimizzazione dei movimenti, dalla riduzione delle masse degli elementi di pettinatura nonché dall’aumento della produzione. SINGOLARE CAMBIO AUTOMATICO DEI ROTOLI. Del tutto singolare rimane sempre ancora il cambio dei rotoli e di riattacco degli stessi interamente automatico ROBOlap sulle nuove pettinatrici E 76. I clienti 13 Rieter . LINK 51 . 2 / 2007 110 100 kWore / kg nastro pettinato (%) 14 -15 % 90 -5,5 % 80 Motore principale, azionamento a cing- C•A•P•D hie gruppo di stiro 70 -5 % -12 % C•A•P•D+ C•A•P•D500 60 50 1988 1995 1999 2004 2007 E 7/6 E 60 E 62 E 65 E 66 avviene la sostituzione dei mandrini vuoti con dei rotoli pieni. Successivamente vengono preparate le estremità delle telette di tutti gli 8 rotoli e poi avviene il riattacco simultaneo di tutti gli 8 punti di pettinatura. La macchina accelera fino al raggiungimento della massima velocità di produzione. ROBOlap migliora sensibilmente la qualità del riattacco rispetto al processo manuale. Ciò si ripercuote in modo positivo sulla regolarità del nastro pettinato. Rispetto alla pettinatrice E 66 semiautomatica il rendimento è molto più elevato. ROBOlap riduce il dispendio di asservimento sulle pettinatrici e rimane necessaria solamente la funzione di supervisione. Il personale qualificato può in questo modo dedicarsi ad altri compiti. SEMI- O INTERAMENTE AUTOMATICO – CAMBIO DEL ROTOLO A SCELTA. Per il trasporto dei rotoli dalla Fig. 3 Risparmi di energia con pettinatrici Rieter dal 1988. Fig. 4 Singolare sistema di riattacco automatico della teletta. in Europa, Estremo Oriente, Sud America, Cina e da poco anche in India lavorano ormai già da 10 anni con questo sistema interamente automatico. Il sistema ROBOlap interamente automatico funziona come quanto segue: la macchina si arresta non appena si svuota completamente un rotolo. La teletta rimanente sui rotoli viene aspirata. Dopodiché Passo 1: strappare ed aspirare la teletta. Passo 2: inclinare indietro il mandrino vuoto nel deposito mandrini. Passo 3: inclinare i rotoli pieni nella posizione di lavoro. Passo 4: preparare l’estremità del rotolo per il riattacco automatico. Passo 5: staccamento pneumatico dell’estremità della teletta mediante Aero-Pic-System. Passo 6: congiungere le due estremità delle telette. preparazione alla pettinatura fino alle pettinatrici è possibile scegliere tra il SERVOtrolley semiautomatico oppure tra il sistema di trasporto dei rotoli interamente automatico SERVOlap E 25. Perciò che in futuro le pettinatrici interamente automatiche E 76 possano essere installate in impianti con carrelli di trasporto dei rotoli semiautomatici SERVOtrolley, il sistema SERVOtrolley è stato messo a punto anche per le macchine ROBOlap. Le pettinatrici Rieter sono concepite per la pettinatura ad alte prestazioni e dispongono della migliore tecnologia con alla base delle esperienze pratiche di molti anni. Le pettinatrici E 66 / E 76 continuano con questa tendenza – la massima produzione abbinata alla migliore qualità, al basso consumo energetico e alla migliore economicità. Anja Knick Gestione di prodotto pettinatura Rieter . LINK 51 . 2 / 2007 PRODUCT NEWS I FILATORI DI QUALITÀ PUNTANO SUL BANCO A FUSI DELLA RIETER I banchi a fusi Rieter F 15 e F 35 sono i garanti per un livello di qualità stabile. pini della migliore qualità. Queste esigenze elevate sono già state soddisfatte con il modello precedente F 11 nonché con l’installazione di ulteriori banchi a fusi del modello attuale F 15 nell’anno 2006. Gli argomenti che hanno convinto Setcore a favore del banco F 15: • un lavoro di stiro costante e riproducibile nel gruppo di stiro • una regolazione ottimale della tensione dello stoppino, la quale permette una costruzione regolare ed omogenea della bobina • un dispositivo ausiliare ergonomico per la levata, il che semplifica sensibilmente il lavoro di allontanamento delle bobine piene da parte del personale MATESA PUNTA SULLA QUALITÀ E SULL’AUTOMAZIONE. Matesa, un rinomato cliente turco nella regione Matesa, Turchia – Banco a fusi interamente automatico F 35 con sistema di trasporto delle bobine da banco SERVOtrail. I filatori di qualità puntano sul banco a fusi Rieter come preparazione ottimale per i propri filati di qualità. In tutto il mondo sono stati venduti oltre 220 banchi a fusi F 15 / F 35. Come ultima fase di preparazione prima del processo di filatura essi garantiscono una lavorazione ottimale e delicata dei nastri al fine di produrre uno stoppino molto regolare. Una buona qualità dello stoppino è il presupposto per una buona qualità del filato. di Karamanmaras ha ampliato nel 2006 la propria filatura con un completo impianto di filatura per filati Denim. In ogni fase sono state installate macchine Rieter. Per Matesa sono stati importanti i vantaggi offerti dall’automazione. Lo stoppino viene prodotto su banchi F 35 interamente automatici e le bobine giungono ai filatoi ad anello per mezzo del sistema di trasporto SERVOtrail. La direttrice della filatura, Buket Celebi, apprezza le seguenti caratteristiche del banco Automatico F 35: • qualità costante da fuso a fuso anche a lungo termine • costruzione della levata di facile asservimento con accesso libero ai punti di filatura • tempi di levata molto brevi di ca. 2 minuti • allacciamento all’efficace sistema di trasporto delle bobine da banco Rieter SERVOtrail La grande richiesta per i banchi a fusi Rieter dimostra l’importanza che i nostri clienti attribuiscono alla filosofia di sistema. La responsabilità in termini di tecnologia, assistenza e qualità oppure l’idea del fornitore unico semplificano il raggiungimento ed il mantenimento della più elevata qualità del filato. SETCORE PUNTA SULLA MIGLIORE QUALITÀ. Setco- re è una tra le imprese tessili leader in Egitto e quindi una filatura di primissima qualità per le esigenze più elevate. La società punta da anni sulle macchine Rieter e da sempre è dell’opinione che ai filatoi ad anello devono essere alimentati solamente gli stop- Anja Knick Gestione di prodotto banco a fusi 15 16 Rieter . LINK 51 . 2 / 2007 Rieter Inside IN OCCASIONE DELL’ITMA 1967 era stata presentata LA RIETER FA STORIA NELL’AMBITO DELLA FILATURA dalla società Elitex con sede nell’allora CSSR il primo filatoio a rotore OE BD 200. La machina si basava su un metodo brevettato già nel 1807 in Inghilterra e nel 1936 in Danimarca. La società Elitex aveva presentato nel 1967 il primo filatoio a rotore OE. Le macchine Rieter si basano su questo know-how, il quale ha subito uno sviluppo continuo. Tabella 1 Un quadro sommario sugli ultimi 40 anni della filatura a rotore. 1967 La ELITEX presenta la prima BD 200 1971 “L’esposizione OE” di Parigi con 15 modelli e 11 fornitori, tra tutte la RK 10 della INGOLSTADT 1974 La SUESSEN entra a far parte dello sviluppo 1975 ITMA Milano con RU 11 e RU 80 della INGOLSTADT 1978 ATME Greenville con RU 11 Spincomat automatico della INGOLSTADT 1979 Filatoio automatico Autocoro della SCHLAFHORST assieme alla SUESSEN 1983 Ulteriore automatizzazione sullo Spincomat della RIETER con adduzione dei tubetti senza rocche di avvio 1987 La RIETER rileva la INGOLSTADT 1991 All’ITMA di Hannover la RIETER presenta la R 1 con cuscinetto AERO 1994 La RIETER rileva la ELITEX con i filatoi a rotore BT 903 e BT 905 1997 La R 20 della RIETER sostituisce la R 1 2001 Dopo il rilevamento del gruppo SUESSEN la RIETER presenta all’ITMA di Singapore la R 40 2004 Presentazione della BT 923 da parte della RIETER, una nuova generazione di filatoi a rotore automatici 2005 Introduzione di AEROpiercing. All’ITMA di Singapore la R 40 della RIETER produce con una velocità di consegna pari a 350 m/min 2007 Grazie a 500 rotori per macchina la R 40 della RIETER presenta un nuovo record in occasione dell’ITMA a Monaco QUESTA NUOVA TECNOLOGIA È STATA SUBITO AL CENTRO DELL’INTERESSE. Benché questa tecnologia venisse dal blocco orientale, i visitatori ITMA e gli altri costruttori di macchine avevano ben teso le orecchie. Già negli anni successivi erano disponibili i primi sviluppi ulteriori di costruttori giapponesi, italiani e francesi. In Germania questa tecnologia di filatura veniva portata avanti da un consorzio di società quali Platt, Rieter e Schubert & Salzer (“Ingolstadt”), SKF (fabbrica di cuscinetti a sfera), Zinser e la fabbrica di fusi Suessen. Essi avevano introdotto allora il cuscinetto indiretto del rotore. GIÀ QUATTRO ANNI PIÙ TARDI. L’ITMA 1974 a Parigi era già quasi interamente dominata dalla tecnologia OE. 11 società avevano esposto 13 modelli diversi di macchine OE. Ne facevano parte le macchine RK 10 della Ingolstadt per il taglio corto e le RL 10 per il taglio lungo. Allora si lavorava con macchine corte fino a 200 punti di filatura. I diametri dei rotori permettevano dei numeri di giri fino a 35.000 giri/min. SUESSEN PRESENTE FIN DALL’INIZIO. La fabbrica di fusi Suessen aveva iniziato nel 1974, allora assieme alla Schlafhorst, a sviluppare il primo filatoio a rotore automatico. All’ITMA del 1975 a Milano erano già presenti 15 costruttori con un totale di 22 modelli di macchina. La tendenza andava verso la filatura a taglio corto. AUTOMATIZZAZIONE DI GUIDA DA INGOLSTADT. Al- l’ATME 1978 a Greenville/USA la Ingolstadt aveva presentato infine l’automatico “RU 11-Spincomat”. Nel 1979 era iniziato anche l’avvio della produzione in serie delle macchine automatiche di filatura e roccatura Autocoro della Schlafhorst e della Suessen. L’automatizzazione era prevista solamente per il cambio delle rocche. Seguirono poi l’approvvigionamento dei tubetti vuoti e l’eliminazione delle rotture del filo. Rieter . LINK 51 . 2 / 2007 so anno il filatoio a rotore R 40 era stato presentato all’ITMA Asia a Singapore. L’R 40 aveva collegato gli ultimi sviluppi della tecnologia di filatura della Suessen all’avveniristico progetto di automazione e di macchina della Rieter. Il robot modulare e quindi capace di adattarsi aveva avuto un ruolo decisivo per il grande successo di questa macchina. Il primo box di filatura della BD 200 della Elitex aveva scatenato una rivoluzione (Museo della Rieter Czech a.s.). QUALITÀ RIVOLUZIONARIA DEI RIATTACCHI. Da que- Con la partecipazione della Rieter, la Ingolstadt aveva equipaggiato nel 1991 la RU 14A con un sistema di riattacco di tipo nuovo nonché con una nuova unità di filatura. Da questo connubio era nato il filatoio a rotore R1:grande attrazione all ATME 1992 LA RIETER RIPRENDE IL KNOW HOW DELLE MACCHINE MANUALI. I box di filatura della serie BD 200 sono stati costruiti dalla Elitex fino al 1991 nella Repubblica Ceca. Nel frattempo la Elitex aveva continuato a sviluppare i filatoi a rotore manuali. Nel 1994 la Rieter aveva rilevato la Elitex e con ciò anche il filatoio a rotore manuale BT 903 ed una macchina automatica sulla base di quest’ultima. Oggi il know how sulla filatura a rotore della Elitex nonché le capacità di sviluppo degli altri specialisti nel campo del rotore, ossia la Ingolstadt (Schubert & Salzer) e la Suessen sono concentrati presso la Rieter. 10 ANNI DI ROBOT MODULARI Secondo lo stato tec- nico del tempo, la R1 aveva un’automazione integrale ed era molto difficile da registrare e con una manutenzione difficile. Il modello successivo R 20 del 1997 era stato lanciato sul mercato con il primo robot di costruzione modulare. Nell’anno 2001, infine, era avvenuto il rilevamento della Suessen da parte della Rieter. Già nello stes- sto momento la macchina aveva subito uno sviluppo velocissimo. L’introduzione della tecnologia AEROpiecing nell’anno 2005 era stato un grande successo in termini di qualità del riattacco: con innovazioni tecniche ed una precisa tecnica di comando era stato possibile ottenere sul filatoio a rotore R 40 dei riattacchi riproducibili in modo sicuro ed assolutamente uguali al filato. Questa qualità provvede ora non solo a causare meno fermi macchina nella lavorazione ulteriore, ma i riattacchi invisibili migliorano anche la qualità degli articoli a maglia e dei tessuti finiti. Per questo è stato introdotto ComfoRo®. Fin dall’inizio si era molto fieri della velocità dei rotori di 31.000 giri/min. che era il doppio rispetto alla filatura ad anello. 17 18 Rieter . LINK 51 . 2 / 2007 Fig. a destra Il box di filatura della R 1 rappresentava l’elevato livello del know-how tecnologico della Rieter. Fig. in basso Con il box di filatura SC-R è stata perfezionata la tecnologia della Suessen, la quale prima del rilevamento era solo a disposizione delle macchine della concorrenza. 15 ANNI FA IL CUSCINETTO AERO AVEVA BANDITO L’OLIO DAL BOX DI FILATURA. A partire dal filatoio R 1 i cuscinetti dei rotori nei box di filatura della Rieter erano stati equipaggiati conseguentemente con i cuscinetti AERO senza olio né grasso. Questi cuscinetti a lunga durata e privi di problemi provvedono ad una pulizia attiva all’interno del box di filatura. Il cuscinetto AERO permette, inoltre, per via della sua costruzione aperta, di ottenere dei risparmi energetici ben più grandi rispetto ad altre soluzioni tecniche. RISPARMIO ENERGETICO CONTINUO. Gli azionamen- ti più efficaci e a risparmio energetico con invertitori di frequenza hanno ridotto sensibilmente il fabbisogno energetico delle macchine negli ultimi anni. E poi è stato possibile riscontrare un ulteriore aumento della produttività sulla base della tecnologia di filatura sempre aggiornata da parte della Rieter. Essa permette oggi delle velocità di filatura più elevate e con una torsione ridotta, senza perdite dal punto di vista della qualità. In combinazione con la velocità di filatura ed il consumo d’energia per unità di filatura scende anche il consumo energetico per ogni kg di filato prodotto. POTENZIALE PER UN’ECONOMICITÀ ANCORA MIGLIORE. Fin dall’inizio il processo di filatura a rotore si era diffuso molto presto in Europa, negli USA, in Turchia nonché in Sud America, grazie alla sua economicità. Anche nell’ex UdSSR e negli stati alleati, la filatura a rotore altamente produttiva aveva migliorato sensibilmente l’approvvigionamento di indumenti tessili. Oggi, i moderni azionamenti della R 40 permettono una lunghezza della macchina fino a 500 rotori. La semiautomatica BT 923 offre già da lungo tempo 360 rotori. Le parti di mercato conquistate dalla Rieter testimoniano i progetti innovativi e confermati nella pratica. Gli specialisti attestano alla filatura a rotore un grande potenziale di sviluppo. Dr. Stephan Weidner-Bohnenberger Direttore gestione di prodotto rotore Rieter . LINK 51 . 2 / 2007 RIETER INSIDE ITMA MONACO – UN SUCCESSO PER LA RIETER Con quattro record mondiali la Rieter ha ampiamente soddisfatto le esigenze dell’ITMA 2007 a Monaco: “A place of innovation.” Il ministro Du Yuzhou e la sua delegazione e Rieter Direttores al primo giorno dell’esposizione. ITMA EUROPE – PUNTO D’INCONTRO DEL MONDO TESSILE. L’ITMA a Monaco ha confermato, con il suo alto numero di visitatori, il suo significato all’interno dell’industria tessile. La Rieter come fornitrice di sistemi e componenti per la produzione di filati a taglio cotoniero ed impianti per nontessuti è stata presente all’esposizione con quattro stand. I molti clienti che hanno visitato questi stand sono stati coinvolti in interessanti colloqui specialistici, in nuovi progetti, piazzando nuovi ordini, il che è stato di grande successo per la Rieter. QUATTRO RECORD MONDIALI PER LA FILATURA DI FILATI A TAGLIO COTONIERO. Con una prestazione La carda C 60 produce fino a 220 kg/ora. massima di 220 kg/ora la carda C 60 dell’ultimissima versione è la macchina più produttiva al mondo. Gra- zie al sistema di molatura integrato IGS essa è contemporaneamente l’unica carda al mondo sulla quale le guarnizioni vengono molate durante la produzione. Ciò aumenta la durata utile della guarnizione ed assicura una qualità del nastro molto costante. La nuova pettinatrice E 66 – oppure nella versione automatica E 76 – pone nuovamente un nuovo standard con 500 colpi al minuto nel duro esercizio pratico di ogni giorno. Oltre ciò, la Rieter offre un fabbisogno energetico più basso per ogni chilogrammo di nastro prodotto nonché la migliore selezione delle fibre che ci sia. La nuova versione del filatoio a rotore R 40 con le sue 500 posizioni di filatura e con un massimo di 4 robot é il filatoio a rotore più lungo del mondo. Ciò garantisce un’elevata produttività con un ingombro ridotto ed un basso consumo d’energia. Grazie al sistema AEROpiecing si ottengono contemporaneamente dei riattacchi uguali al filato. Con questo filatoio a rotore i clienti filano in modo efficace e producono una qualità eccezionale. Il nuovo filatoio COM4® K 45 della Rieter è il filatoio compatto più lungo del mondo con un totale di 1.632 fusi. Esso offre contemporaneamente molte opportunità di produrre filati alla moda quali i filati fiammati, i ritorti di filatura, i filati core e variazioni nelle torsioni e nel titolo del filato. 19 20 Rieter . LINK 51 . 2 / 2007 Filati e SPUNjet® presentati per una volta in modo diverso. La competenza di sistema dalla fibra al capo d’abbigliamento finito viene spiegata qui in modo evidente. Il nuovo filatoio COM4® K 45 non persuade solamente per via della sua Rieter . LINK 51 . 2 / 2007 lunghezza da record con 1.632 fusi, ma anche grazie alla sua flessiblità ed al suo basso consumo energetico. L’offerta di sistema per la produzione, l’assistenza, la tecnologia e l’appoggio di gestione. Le parti di ricambio e quelle tecnologiche assicurano un lungo ed economico periodo di utilizzo delle macchine e degli impianti. Informazioni multimediali ed approfondite sui sistemi Rieter. 21 22 Rieter . LINK 51 . 2 / 2007 Il filatoio a rotore più lungo al mondo con 500 posizioni di filatura. LE CONOSCENZE TECNOLOGIchE PRESENTATE IN MODO ALLETTANTE. La Rieter ci tiene al proprio ap- poggio tecnologico. Con dati di progetto e campioni dalla fibra fino al prodotto finito essa persuade con la propria competenza di sistema ed appoggia i propri clienti nello sviluppo e nella produzione dei prodotti, nella lavorazione ulteriore e nella commercializzazione. La nuova pettinatrice E 66 produce con 500 colpi al minuto. INNOVAZIONI PER L’INDUSTRIA DEI NONTESSUTI. Con Spunjet, la Rieter ha presentato per la prima volta un progetto di sviluppo molto innovativo nel campo dei nontessuti. SPUNjet® è una nuova combinazione di progetti all’interno del quale un nontessuto spunbonded non viene solidificato attraverso una calandra, ma bensì online mediante getti d’acqua. Questo sviluppo produce un nontessuto di una qualità completamente nuova. “COMFORT THANKS TO RIETER.” Come sempre, la “Comfort thanks to Rieter”. La borsa per materiale pubblicitario su rotelle andata praticamente a ruba. Un’accoglienza competente e gentile sullo stand. Rieter ha realizzato il proprio leitmotiv con un’idea molto particolare. In quest’ITMA i clienti sono stati colti di sorpresa con una borsa a rotelle che facilitava sensibilmente il trasporto di tutto il materiale pubblicitario. VISITATORI IMPORTANTI FANNO ONORE ALLA RIETER. Accanto ai numerosi clienti ai quali la Rieter ha potuto dare il benvenuto, lo stand Rieter è stato onorato con la visita di ospiti illustri dalla Cina e dall’India molto interessati ai prodotti Rieter. Il primo giorno espositivo è stato infatti la volta del ministro Du Yuzhou dalla Cina, mentre l’ultimo giorno si era presentato il ministro delle finanze indiano P. Chidambaram. Queste visite sono il segno che i nostri sforzi ed i nostri successi hanno lasciato in questi paesi. VISITARE LA PRODUZIONE. La vicinanza agli stabili- menti della Rieter Ingolstadt ha reso possibile visitare anche gli impianti di produzione della Rieter a Ingolstadt. Giornalmente c’era un bus pieno di clienti che si metteva in strada in direzione nord per una visita di una mezza giornata. Noi ringraziamo tutti i clienti, partner, interessati e mass media per la loro visita nonché tutti gli organizzatori di questa esposizione nel segno dell’innovazione. Edda Walraf Direttrice Marketing Rieter Textile Systems Rieter . LINK 51 . 2 / 2007 INFO MATESA, LA FILATURA DI SUCCESSO IN TURCHIA Nel numero 50 di Link abbiamo presentato alcuni clienti di successo in Turchia. Ora Vi presentiamo alcune illustrazioni in più sulla moderna filatura a rotore. Nella 50° edizione di Link abbiamo purtroppo fatto un errore sulla pagina 10 a riguardo delle illustrazioni. Noi avevamo infatti pubblicato delle fotografie dello stabilimento di Marteks. Per questo motivo presentiamo ora il cliente Matesa con alcune illustrazioni in più. Del 2006 la società Matesa ha messo in esercizio una bellissima filatura a rotore OE con 10 carde C 60, 5 stiratoi SB-D 40, 5 stiratoi autoregolati RSB-D 40 e 8 filatoi a rotore R 0 con 400 rotori cadauno. Il nuovo edificio d’amministrazione della Matesa. Prodotti Denim di alto valore e alla moda sono la specialità della casa Matesa. 8 filatoi a rotore R 40 producono una qualità del filato eccezionale con un rendimento molto elevato. 10 carde C 60 alimentano l’intera filatura. Edda Walraf Direttrice Marketing Rieter Textile Systems 23 www.rieter.com info Il 1.000° THE VISION SHIELD PRESSO LA RISHAB SPINNING MILL, LUDHIANA INDIA Nel mercato indiano fortemente competitivo nel campo degli impianti per il riconoscimento e l’eliminazione di particelle estranee all’inizio dell’anno è stato venduto un apparecchio THE VISION SHIELD (TVS) DIRECT MPIX ad una filatura della Nahar Group. Questo gruppo in forte espansione produce principalmente dei filati di alto valore per l’esportazione e deve quindi poter Consegna del 1.000° THE VISION SHIELD alla Nahar Spinning Mill Ltd. fare affidamento su un’efficace separazione delle particelle estranee. Nonostante la grande concorrenza locale ed europea, questo affare, ma anche altri su territorio indiano, conferma la strategia con la quale THE VISION SHIELD è sempre un passo in avanti rispetto agli altri e ciò non solo per l’efficienza approvata ampiamente nella pratica nell’eliminazione delle impurità classiche, ma anche nella separazione del propilene. La solenne consegna alla Rishab Spinning Mill, Ludhiana, era avvenuta il 2 maggio 2007. La delegazione della Rieter era stata accolta da SL. Sehgal, Executive Director. Poco dopo era arrivato anche Dinesh Oswal, Managing Director della Nahar Group e la cerimonia aveva potuto iniziare. G. Balasubramanian, reparto vendite Rieter India, aveva ringraziato, nel suo discorso di saluto, la gestione della Nahar Group per la fiducia e l’occasione di aver potuto effettuare la cerimonia in un posto così di prestigio. Kurt Frei, direttore della Business Unit Parts, si era poi rivolto ai partecipanti con il motto: “un prodotto di successo ha bisogno di un cliente di successo”. Walter Kiechel, amministratore della società Jossi, aveva presentato brevemente la propria società. Per lo scoprimento solenne della tabella commemorativa: 1 000th The Vision Shield for NAHAR SPINNING MILL LTD. India i partecipanti si erano tutti recati nella filatura direttamente accanto a THE VISION SHEILD. Alla sera, la Rieter e la Jossi avevano invitato a cena la gestione della Naha Group. Kurt Frei aveva, inoltre, moderato la serata con la consegna di un originale orologio a cucù svizzero a tutti i membri della gestione della Nahar, narrando la storia legata a questo tipico prodotto svizzero. Silvano Rufo Direttore Marketing Parts

Scaricare