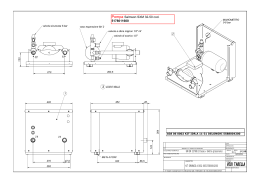

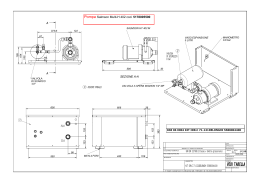

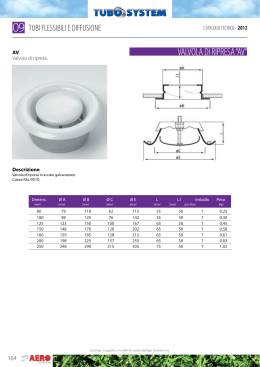

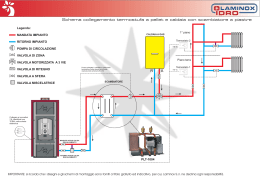

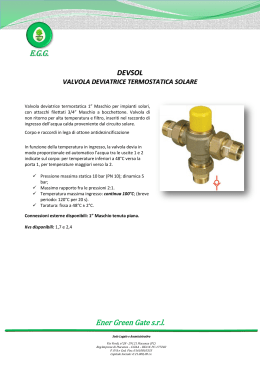

Bulletin 359 Rev. A_IT Istruzioni per l’installazione, il funzionamento la cura e la manutenzione Caratteristiche: • Impianto bassa pressione, da 8 psi a 40 psi (da 0,6 a 2,8 bar) Nota: Per l’aggiornamento di installazioni esistenti con alimentazione pneumatica disponibile. La valvola a secco modello EX Reliable può essere azionata con una pressione massima pari a 40 psi (2,8 bar) di aria o azoto. La pressione più elevata può comportare un ritardo nel funzionamento della valvola e un tempo di erogazione dell’acqua maggiore in comparazione con pressioni (di progettazione) ionferiore della valvola. • Acqua di adescamento non richiesta - resettaggio semplificato • Pressione nominale 250 psi (17,2 bar) o 300 psi (20,7 bar) [(solo 4” (100 mm), 6” (150 mm) e 165 mm)] • Ripristinabile esternamente • Progettata in ferro duttile per garantire un peso ridotto • Disponibile nelle configurazioni scanalatura-scanalatura, flangia-scanalatura e flangia-flagia • Accessori disponibili sfusi, per segmenti o completamente assemblati alla valvola, con o senza valvola di controllo. 359CVRA The Reliable Automatic Sprinkler Co., Inc., 103 Fairview Park Drive, Elmsford, New York 10523 Bulletin 359 Rev. A_IT Valvola tubazioni a secco a bassa pressione modello EX 2” (DN50), 2 1/2” (DN65), 76 mm, 3” (DN80), 4” (DN100), 165 mm, 6” (DN150) e 8” (DN200) Descrizione generale: Funzionamento del sistema: La valvola tubazioni a secco a bassa pressione modello EX Reliable è una valvola azionata idraulicamente, con otturatore con dispositivo di chiusura differenziale (vedere la Fig. 1) progettata per essere usata come valvola di controllo principale in un sistema valvola tubazioni a secco. La valvola tubazioni a secco a bassa pressione modello EX permette alla pressione di azoto o aria del sistema di essere notevolmente inferiore rispetto alla pressione dell’alimentazione idrica disponibile (vedere Tabella A, a pagina 13). L’utilizzo di una pressione dell’aria inferiore offre i seguenti vantaggi: 1. Nei sistemi ad zona refrigerata, la pressione d’aria ridotta riduce la possibile formazione di tappi di ghiaccio, che può impedire o prevenire il flusso di acqua attraverso lo sprinkler in caso di incendio. 2. La pressione d’aria ridotta (volume) permette di utilizzare dispositivi di disidratazione a capacità e costo ridotto, quando necessario. 3. La pressione di aria e azoto ridotta può ridurre i tempi di arrivo dell’acqua quando il sistema si attiva, e in alcuni casi può eliminare la necessità di un acceleratore. 4. Con una pressione ridotta è pratico usare azoto secco invece dell’aria, anche in sistemi di grandi dimensioni. I vantaggi comprendono un punto di condensazione inferiore a quello dell’aria, che riduce al minimo la formazione di tappi di ghiaccio nelle linee del sistema, e facilita ulteriormente l’uso durante l’installazione e il funzionamento. 5. La manutenzione del sistema è semplificata, in quanto l’acqua di adescamento non è necessaria e la valvola tubazioni a secco può essere resettata esternamente, senza rimuovere il coperchio. Questo è possibile premendo e girando la manopola esterna di ripristino, situata sul retro della valvola tubazioni a secco (vedere la Fig. 1). Questa caratteristica offre un grande vantaggio a livello ti tempo nel ripristino del sistema. Il set accessori della valvola tubazioni a secco a bassa pressione modello EX (vedere la Fig. 2) presenta l’equipaggiamento necessario per le connessioni con le porte di ingresso e uscita della camera dell’asta della punteria, il drenaggio principale da 1 1/4” (30 mm) o 2” (50 mm), i dispositivi di allarme, la fornitura d’aria, l’alimentazione idrica e manometri richiesti. Questo set accessori è disponibile in componenti sfusi, in kit assemblati per segmenti che permettono di risparmiare tempo o completamente assemblato alla valvola tubazioni a secco a bassa pressione modello EX (con o senza valvola di controllo). Tutte le dimensioni dei set accessori della valvola tubazioni a secco a bassa pressione modello EX possono essere forniti dotati di acceleratore opzionale Reliable modello B1, Rif. kit accessori 6516000003 (vedere la Fig. 2, 3 e 4). Questo dispositivo agisce come un aspiratore che accelera il funzionamento della valvola tubazioni a secco a bassa pressione modello EX e riduce al minimo il tempo di arrivo dell’acqua per tutto il sistema. La valvola tubazioni a secco a bassa pressione modello EX Reliable è mostrata in posizione aperta e chiusa nella Fig. 1. Nella posizione chiusa, la pressione di alimentazione agisce sul lato inferiore dell’otturatore e sull’asta della punteria attraverso la restrizione di ingresso della camera dell'asta della punteria. La forza che risulta dalla pressione di alimentazione sull’asta della punteria è moltiplicata dal vantaggio meccanico della leva ed è sufficiente per mantenere l’otturatore chiuso contro normali colpi d’ariete dell’alimentazione. Quando uno sprinkler è azionato, si verifica una perdita di pressione di aria o azoto (vedere nota 1 successiva) nella tubazione del sistema sprinkler, che sposta il sigillo e la membrana della camera del dispositivo di azionamento dalla loro sede. La separazione del sigillo dalla sede permette l’attivazione della fuoriuscita d’acqua dalla camera dell'asta della punteria. Dato che la pressione non può essere ristabilita attraverso la restrizione di ingresso alla stessa velocità in cui è espulsa, la pressione della camera dell'asta della punteria cade immediatamente. Quando la pressione della camera dell'asta della punteria raggiunge indicativamente un terzo della pressione di alimentazione, la forza ascendente della pressione di alimentazione che agisce sotto l’otturatore supera la forza applicata dalla leva, aprendo di conseguenza l’otturatore. Una volta aperto l’otturatore, la leva agisce come un dispositivo di chiusura, impedendo che l’otturatore ritorni nella posizione chiusa. L’acqua scorre immediatamente dall’alimentazione attraverso la valvola tubazioni a secco a bassa pressione modello EX nelle tubazioni del sistema sprinkler. Inoltre, l’acqua scorre anche attraverso l’uscita allarme della valvola tubazioni a secco a bassa pressione modello EX verso i dispositivi di allarme. Dopo l’arresto del sistema, il resettaggio della valvola tubazioni a secco a bassa pressione modello EX è piuttosto semplice. Basta premere e girare la manopola di reset, situata sul retro della valvola (vedere la Fig. 1). La funzione di reset esterno della valvola tubazioni a secco a bassa pressione modello EX permette di testare il sistema in modo semplice ed economico, un aspetto essenziale per un buon programma di manutenzione. Tuttavia, questa funzione di reset esterno non elimina un altro aspetto importante per una corretta manutenzione, vale a dire, la pulizia e l’ispezione periodica dei componenti interni della valvola. In caso di accumulo di acqua all’interno della valvola a causa della condensa del sistema di alimentazione d’aria o dell’acqua superflua presente in seguito ai test del sistema, è disponibile uno scarico per procedere al drenaggio. Una volta chiusa la valvola di alimentazione principale, è possibile aprire leggermente una piccola valvola situata sulla vaschetta di scarico, fino a drenare l’acqua presente all’interno del corpo della valvola e della colonna principale. Consultare la sezione “Drenaggio dell’acqua in eccesso/condensata del sistema” di questa scheda tecnica per maggiori informazioni sulla procedura. La centralina di emergenza manuale idraulica modello B (vedere la Fig. 5) è un articolo standard dei set accessori della valvola tubazioni a secco a bassa pressione modello EX. È composta da una targhetta di identificazione di alluminio fissata meccanicamente alla valvola a sfera. Quando la leva della valvola è in posizione chiusa (OFF), è protetta da un’eventuale modifica a posizione aperta (ON) (e scarica del sistema) mediante una fascetta per cavi di nylon fornita con ogni set accessori. La fascetta per cavi è inserita, come mostrato nella Fig. 5, dopo che è stato ripristinato il funzionamento del sistema. La fascetta per cavi di nylon è progettata per permettere, in caso di emergenza, Certificazioni e approvazioni: Le valvole tubazioni a secco modello EX Reliable, complete di accessori, solo se usate in come sistema del produttore dispongono di: 1. Certificato dai laboratori Underwriters Laboratories, Inc. e Certificazione UL per il Canada (cULus) 2. Approvato da Factory Mutual Approvals (FM) 2 OTTURATORE VALVOLA EX IN POSIZIONE APERTA, CHIUSA E BLOCCATA PORTA ARIA TUBAZIONE SPRINKLER AL SISTEMA VISTA POSTERIORE DELLA VALVOLA MODELLO EX LEVA ASTA DELLA PUNTERIA OTTURATORE IN POSIZIONE APERTA OTTURATORE IN POSIZIONE BLOCCATA OTTURATORE IN POSIZIONE CHIUSA PORTA DI ALLARME PORTA DI PROVA CAMERA DELL’ASTA DELLA PUNTERIA/ DISPOSITIVO DI AZIONAMENTO MANOPOLA ESTERNA DI RIPRISTINO MANOPOLA ESTERNA DI RIPRISTINO DDX PORTA DI DRENAGGIO PREMERE E RUOTARE LA MANOPOLA IN SENSO ORARIO PER RESETTARE L’OTTURATORE. FARLO SOLO QUANDO LA CAMERA DELL'ASTA DELLA PUNTERIA È DEPRESSURIZZATA (0 psi). DALL’ALIMENTAZIONE 359FG01A Fig. 1 di forzare la leva della valvola per collocarla in posizione aperta (ON). Oltre alla centralina di emergenza manuale idraulica modello B, è disponibile la cassetta di derivazione di emergenza manuale idraulica modello A (vedere la scheda tecnica 506 Reliable) e può essere fornita come opzione alternativa. stati testati, approvati e certificati in queste condizioni, pertanto è accettabile realizzare i test idrostatici in conformità allo standard NFPA 13. Inoltre, l’otturatore è in grado di mantenersi in posizione chiusa senza che sia necessario isolare il kit accessori, in quanto entrambi sono stati progettati per resistere ai test idrostatici richiesti in conformità allo standard NFPA 13. Non si devono sottoporre la valvola e gli accessori a pressioni superiori alla pressione nominale, eccetto nel caso dei test idrostatici conformi allo standard NFPA 13. Non tiene in considerazione un eventuale colpo d’ariete che potrebbe danneggiare la valvola. I colpi d’ariete nella tubazione di alimentazione idrica della valvola possono provocare pressioni superiori alla pressione nominale e si devono prendere tutte le misure necessarie per evitarli. Questa condizione può essere provocata da un’impostazione errata della pompa antincendio, da lavori nel sottosuolo o a causa di uno sfiato inappropriato dell’aria intrappolata nella tubazione di alimentazione idrica. Nota 1: Quando nella presente scheda tecnica si utilizza il termine “aria” facendo riferimento a una fonte di pressione pneumatica, può fare riferimento a “aria o azoto”. In condizioni di temperatura ambiente elevata, la temperatura dell’acqua nella camera dell'asta della punteria della valvola tubazioni a secco a bassa pressione modello EX potrebbe aumentare, aumentando di conseguenza la pressione della camera, che raggiungerebbe valori superiori alla pressione nominale del sistema. In un impianto per uso interno in cui le temperature standard dell’ambiente sono superate, può essere necessario un kit di scarico della pressione. Il kit di scarico della pressione, Rif. 6503050001, può essere installato sulla linea di attivazione della camera dell'asta della punteria per limitare la pressione a 250 psi (17,2 bar). Specifiche tecniche del sistema della valvola tubazioni a secco modello EX Il sistema sprinkler tubazioni a secco è un sistema con valvola tubazioni a secco a bassa pressione [certificato cULus] [approvato FM] in grado di fornire una relazione di forza acqua-aria pari a 14:1. La valvola tubazioni a secco è costituita da una struttura leggera, in ferro duttile, con una sede in acciaio inossidabile “avvitabile” e un assieme otturatore con camera intermedia. Il rivestimento dell’otturatore deve essere azionato mediante pressione, fornendo una sede a compressione alla forza di tenuta tra il rivestimento di gomma dell’otturatore e la sede della valvola. La camera dell’asta della punteria deve presentare un design pistone/asta della punteria con tenuta a membrana e deve presentare un foro di sfiato da 1/4” per indicare la fuga di aria o acqua. Le connessioni terminali della valvola devono presentare terminazioni scanalate in conformità allo standard ANSI/AWWA C606 e/o terminazioni flangiate in conformità allo standard ASME B16.5. Gli accessori di attivazione pneumatica sono composti da accessori di ottone o galvanizzati, compresi Test idrostatico delle valvole tubazioni a secco modello EX e degli accessori: Lo standard NFPA 13 richiede che i sistemi di sprinkler antincendio con pressione di esercizio fino a 150 psi siano testati idrostaticamente a una pressione d’acqua pari a 200 psi, mantenendo questa pressione senza perdita durante due ore. I sistemi di sprinkler antincendio con pressione di esercizio superiore ai 150 psi devono essere testati idrostaticamente a una pressione d’acqua superiore di 50 psi rispetto alla pressione di esercizio del sistema, mantenendo questa pressione senza perdita durante due ore. Oltre ai test idrostatici sopra descritti, gli impianti tubazioni a secco richiedono un ulteriore test della bassa pressione dell’aria. In alcuni casi i test idrostatici (in conformità allo standard NFPA 13 indicato) mostreranno pressioni che superano la pressione di esercizio della valvola e del kit di accessori durante le due ore del test. La valvola e il kit accessori corrispondente sono 3 4 KIT ACCESSORI SENZA INTERBLOCCO OPZIONALE RIF.: 6502100001 KIT ACCELERATORE MODELLO B1 OPZIONALE (CODICE PRODOTTO: 6516000003) SFIATO DELLA PRESSIONE ALLA VASCHETTA DI SPURGO DALL’ALIMENTAZIONE DELL’ARIA O DELL’AZOTO TAPPO (NON INCLUSO CON LA VALVOLA EX COMPLETAMENTE MONTATA) ALLA VASCHETTA DI SPURGO SISTEMA ARIA INGRESSO USCITA AZIONAMENTO FORNITURA CONDENSA AL DRENAGGIO TEST Fig. 2 ALL’ALLARME SPRINKLER MECCANICO TAPPO (NON INCLUSO CON LA VALVOLA EX COMPLETAMENTE MONTATA) TUTTI I COMPONENTI IN ACCIAIO DEGLI ASSIEMI ACCESSORI SONO GALVANIZZATI CONFIGURAZIONI ACCESSORI DISPONIBILI: 1) COMPONENTI SFUSI (VALVOLA TUBAZIONI A SECCO MODELLO EX VENDUTA SEPARATAMENTE) 2) C OMPONENTI ASSEMBLATI PER SEGMENTI (VALVOLA TUBAZIONI A SECCO MODELLO EX VENDUTA SEPARATAMENTE) *3) COMPONENTI TOTALMENTE ASSEMBLATI ALLA VALVOLA TUBAZIONI A SECCO MODELLO EX CON VALVOLA DI CONTROLLO 4) COMPONENTI TOTALMENTE ASSEMBLATI ALLA VALVOLA TUBAZIONI A SECCO MODELLO EX SENZA VALVOLA DI CONTROLLO AL PRESSOSTATO DI ALLARME NON SILENZIABILE (RIF. NFPA 72) VASCHETTA DI SPURGO PRESSOSTATO DI ALLARME (NON INCLUSO CON COMPONENTI SFUSI O ASSEMBLATI PER SEGMENTI) INSERIRE IL TUBO TRASPARENTE ATTRAVERSO IL FERMO. ACCERTARSI CHE IL TUBO RIMANE A ALMENO 2” (50 mm) DALLA PARTE INFERIORE DELLA VASCHETTA DI SPURGO NEL RACCORDO A GOMITO ACCESSORI DELLA VALVOLA TUBAZIONI A SECCO MODELLO EX VALVOLA DI CONTROLLO (A FARFALLA) E GIUNTI ADIACENTI SONO COMPRESI NELLA CONFIGURAZIONE DI ACCESSORI “TOTALMENTE ASSEMBLATI ALLA VALVOLA TUBAZIONI A SECCO MODELLO EX CON VALVOLA DI CONTROLLO". CONSULTARE LA PAGINA 23 DI QUESTA SCHEDA TECNICA PER LE INFORMAZIONI E IL RIFERIMENTO PER GLI ORDINI. ALLARME DRENAGGIO TAPPO DALL’ALIMENTAZIONE AL SISTEMA PRESSOSTATO BASSA PRESSIONE (NON INCLUSO CON COMPONENTI SFUSI O ASSEMBLATI PER SEGMENTI) 359FG02C Elenco dei componenti accessori valvola tubazioni a secco modello EX Art. N. 1 Codice N. Galvanizzato 6101021010 Assieme valvola S/S 2” (50 mm) Solo per assieme da 2” 6101025010 Assieme valvola S/S 2 1/2” (65 mm) Solo per assieme da 2 1/2” 6101031010 Assieme valvola S/S 3” (80 mm) Solo per assieme da 3” 6101051010 Assieme valvola S/S 76 mm Solo per assieme da 76 mm 6101041010 Assieme valvola S/S 4” (100 mm) Solo per assieme da 4” 6101061010 Assieme valvola S/S 6” (150 mm) Solo per assieme da 6” 6101065010 Assieme valvola S/S 165 mm Solo per assieme da 165 mm 6101081010 Assieme valvola F/S 4” (100 mm) Solo per assieme da 4” 6101061020 Assieme valvola F/S 6” (150 mm) Solo per assieme da 6” 14 Descrizione Q.TÀ. Valvola di ritegno, a fungo in linea, 1/4” 1 92056810 Connettore, diametro interno tubo 3/8” x 1/2” NPT 2 16 92056704 Connettore, gomito, diametro interno tubo 3/8” x 1/2” NPT 1 17 98050004 Vaschetta di scarico, PVC 1 18 95306270 Fermo del tubo flessibile di scarico 1 19 98174402 Gomito, 3/4” 1 98174414 Gomito, 1 1/4” - Solo per 2”, 2 1/2”, 3” e 76 mm 98174405 Gomito, 2” - Solo per 4”, 6”, 8” e 165 mm 15 20 1 Codice N. Galvanizzato 98840147 1 21 96920912 Linea flessibile, 1/2” 22 96920944 Tubo flessibile, 1/4” x 18” 2 23 98840171 Valvola di sezionamento, 1/2” 2 24 98543226 Nipplo 1/4” x 1 1/2” 4 25 98543217 Nipplo, 1/4” x 6” 1 26 98543223 Nipplo 1/2” x 1 1/2” 12 27 98543209 Nipplo, 1/2” x 2” 4 28 98543216 Nipplo, 1/2” x 4” 2 29 98543279 Nipplo a cilindretto, 3/4” 2 6101041030 Assieme valvola F/F 4” (100 mm) Solo per assieme da 4” 6101061030 Assieme valvola F/F 6” (150 mm) Solo per assieme da 6” 30 6101081030 Assieme valvola F/F 8” (200 mm) Solo per assieme da 8” 31 98840210 Valvola a farfalla, 2” Solo per assieme da 2” S/S 32 98543263 Nipplo 1” x 3” - Solo per 2”, 2 1/2”, 3” e 76 mm 98543266 Nipplo 1” x 3 1/2” - Solo per 4”, 6”, 8” e 165 mm 98543263 Nipplo 1” x 3” - Solo per 2”, 2 1/2”, 3” e 76 mm 98543222 Nipplo 1” x 6” - Solo per 4”, 6”, 8” e 165 mm 98543250 Nipplo 1 1/4” x 4” - Solo per 2”, 2 1/2”, 3” e 76 mm 98543262 Nipplo 2” x 3 1/2” - Solo per 4”, 6”, 8” e 165 mm 98543285 Nipplo a cilindretto 1 1/4” - Solo per 2”, 2 1/2”, 3” e 76 mm 98543238 Nipplo a cilindretto 2” - Solo per 4”, 6”, 8” e 165 mm 98543250 Nipplo 1 1/4” x 4” - Solo per 2”, 2 1/2”, 3” e 76 mm 98543262 Nipplo 2” x 3 1/2” - Solo per 4”, 6”, 8” e 165 mm 1 1 1 1 98840212 Valvola a farfalla, 2½” Solo per assieme da 2½” S/S 98840213 Valvola a farfalla, 3” Solo per assieme da 3” S/S 98840214 Valvola a farfalla, 4” Solo per assieme da 4” S/S 98840215 Valvola a farfalla, 6” Solo per assieme da 6” S/S 34 98840216 Valvola a farfalla, 8” Solo per assieme da 8” S/S 35 98750003 Raccordo a 4 vie, 1/2” 3 98085692 Accoppiamento rigido, 2” Solo per assieme da 2” S/S 36 96686756 Tubi di PVC, diametro interno 3/8” x 6 ft 1 Accoppiamento rigido, 2 1/2” Solo per assieme da 2 1/2 ” S/S 37 98048000 Riduzione, 1/2” x 1/4” 1 98085693 38 98048022 Riduzione, 3/4” x 1/2” 3 39 98048015 Riduzione, giunto a bicchiere 2” x 1” NPTF, PVC 1 40 89141112 Fissaggio di tenuta 9 41 98614403 Tappo a testa quadrata, 1/4” 3 98085694 3 5* Art. N. Q.TÀ. Assieme valvola S/S 8” (200 mm) Solo per assieme da 8” 6101041020 2 4* Descrizione Accoppiamento rigido, 3” Solo per assieme da 3” S/S 33 1 1 1 1 98085695 Accoppiamento rigido, 4” Solo per assieme da 4” S/S 42 98604406 Tappo a testa quadrata, 1/2” 2** 98085697 Accoppiamento rigido, 6” Solo per assieme da 6” S/S 43 98614401 Tappo a testa quadrata, 3/4” 2 98727607 Filtro, 1/4” 1 98085698 Accoppiamento rigido, 8” Solo per assieme da 8” S/S 44 45 98174416 Raccordo a gomito, 1” 1 6999991340 Pressostato System Sensor UL/FM EPS40-2 46 98761649 T, 1/2” x 1/4” x 1/2” 1 47 96606607 T, 1/2” x 1/2” x 1/4” 2 6999992361 Pressostato System Sensor ULC EPSA40-2 48 96606601 T, 3/4” 1 6990006381 Pressostato Potter PS40-2 49 96606612 T, 3/4” x 1/2” x 1/2” 1 6999991212 Pressostato System Sensor UL/FM EPS10-2 96606630 T 1 1/4” x 1 1/4” x 1” - Solo per 2”, 2 1/2”, 3” e 76 mm 1 T 2” x 2” x 1” - Solo per 4”, 6”, 8” e 165 mm 6999992360 Pressostato System Sensor ULC EPSA10-2 96606627 1 50 1 6990006382 Pressostato Potter PS10-2 6 98840195 Valvola di sfogo della pressione (33 psi) 1 7 78653000 Assieme centralina di emergenza manuale 1 8 78653004 Assieme centralina di attenzione, valvola 1 9 78653100 Valvola di scarico, 1/2” 1 98840106 - Solo Valvola ad angolo, per 2”, 2 1/2”, 3” e 76 mm 98840100 Valvola ad angolo, 2” - Solo per 4”, 6”, 8” e 165 mm 10 1 1/4” 51 98815201 Raccordo, 1/4” 2 52 98815200 Raccordo, 1/2” 1 53 98840160 Valvola a 3 vie, 1/4” 3 54 98248000 Manometro dell’aria (0-80 psi) 1 55 98248001 Manometro dell’acqua (0-300 psi) 2 56 95306255 Morsetto del tubo flessibile 3 57 98840237 Valvola a sfera, ¼”, MXF, maniglia corta 1 1 11 98840188 Valvola di ritegno, 1/4” NPTM x 1/4” NPTF 1 12 98840181 Valvola di ritegno, battente orizzontale, 1/2” NPT 2 13 98840145 Valvola di ritegno, battente orizzontale, 1” NPT 1 *Nota:Non incluso con componenti sfusi o assemblati per segmenti **Nota: 4 pezzi per accessori sfusi o assemblati per segmenti per sostituire pressostati 5 10 53,5’ (16,3 m) 29,4 (9,0 m) 1000 ) 6” PERDITA DI CARICO (psi) (15 2 1 /2” 0 m m (65 m) m 4” m m) e 1 65 3” m m (80 e 7 m ) 0 m m m) 6 m Fig. 3 8” 100 m 0.1 ) m m 6 0 (5 1 38,1’ (11,6 m) 20,9’ (6,4 m) 29,4’ (9,0 m) 65 20,9’ (6,4 m) 14,0’ (4,3 m) 76 10,0’ (3,0 m) (10 1516 469 4” (100 mm) m 7,7’ (2,3 m) 3” 2 1 (80 m /2” m) (65 m m) e 12,6’ (3,8 m) 0 m 9,0’ (2,7 m) 0 5,5’ (1,7 m) (5 &1 886 254 3” (80 mm) m) 8” (200 mm) 241 (76 mm) 2” 6,0’ (1,8 m) 100 4” 4,3’ (1,3 m) 4,4’ (1,3 m) 50 0 m (165 mm) 236 2,5” (65 mm) 3,1’ (1,0 m) 10 (15 886 101 2” (50 mm) LUNGHEZZA TUBAZIONE EQUIVALENTE C+100 C=120 5 6” (20 6” (150 mm) FATTORE CV DN VALVOLA 1 8” 2” 10 PORTATA (L/SEC.) GRAFICO DELLA PERDITA DI CARICO PER ATTRITO, MODELLO EX 0.01 0.05 0.1 0.5 10000 500 PERDITA DI CARICO (bar) 0 m m) m m (20 m) 0 m (10 m ) m KIT ACCELERATORE MODELLO B1 RELIABLE (RIF. 6516000003) DA ACCESSORI DEL SISTEMA DELLA VALVOLA TUBAZIONI A SECCO MODELLO EX MANOMETRO DELL'ARIA ACCELERATORE MODELLO B1 NIPPLO, 1/2” x 2” NIPPLO, 1/2” x 3” GOMITO, 1/2” VALVOLA A SFERA, 1/2” NOTA: QUANDO SI UTILIZZA UN ACCELERATORE MODELLO B1, È NECESSARIA UNA PRESSIONE MINIMA DI 15 psi (1,0 BAR) DI ARIA DI SORVEGLIANZA NIPPLO, 1/2” x 2” PER MAGGIORI INFORMAZIONI, CONSULTARE LA SCHEDA TECNICA 323 SFIATO DELLA PRESSIONE 359FG04 Fig. 4 i manometri associati, la valvola di drenaggio principale e la valvola di rilascio d'emergenza. La pressione aria del sistema della valvola tubazioni a secco deve essere compresa tra 8 e 28 psi (0,6-1,9 bar) per una corretta impostazione della tubazione a secco, in conformità alle istruzioni del produttore. La progettazione della valvola tubazioni a secco deve essere diritta, per ridurre al minimo la perdita di carico per attrito, ed essere reimpostata senza dover rimuovere la piastra di rinforzo della valvola attraverso l’uso di una manopola esterna di ripristino. La valvola tubazioni a secco è azionata in caso di perdita della pressione aria del sistema provocata dall’attivazione dello sprinkler. La progettazione dell’azionamento pneumatico a bassa pressione presenta una membrana e una molla a compressione per separare la pressione dell’acqua della camera dell’asta della punteria dalla pressione pneumatica di supervisione delle tubazioni del sistema. Il sistema della valvola tubazioni a secco deve presentare una pressione nominale di esercizio pari a 250 psi (17,2 bar) per valvole da 2” (50 mm), 2 1/2” (65 mm), 76 mm, 3” (80 mm) e 8” (200 mm) o pari a 300 psi (20,7 bar) per valvole da 4” (100 mm), 165 mm e 6” (150 mm). Il sistema valvola tubazioni a secco a bassa pressione deve essere un modello Reliable [2” (50 mm)] [2 1/2” (65 mm)] [76 mm] [3” (80 mm)] [4” (100 mm)] [165 mm] [6” (150 mm] [8” (200 mm)] (scheda tecnica 359). CENTRALINA DI EMERGENZA MANUALE IDRAULICA MODELLO B DA VALVOLA TUBAZIONI A SECCO MODELLO EX FASCETTA DI NYLON TUBO DI PLASTICA ALLA VASCHETTA DI SPURGO Dispositivo ad apertura rapida (acceleratore) (richiede minimo 15 psi di pressione d’aria) 359FG05A Fig. 5 Opzionalmente, la valvola tubazioni a secco modello EX può essere equipaggiata con l’acceleratore Reliable modello B1. L’acceleratore Reliable modello B1 con dispositivo anti inondazione Accelo-Check integrato, è progettato per ridurre il tempo tra l’apertura di almeno uno sprinkler automatico e il funzionamento della valvola tubazioni a secco modello EX. Riducendo il tempo tra il funzionamento dello sprinkler e il funzionamento della valvola tubazioni a secco, può essere ridotto il tempo di arrivo dell’acqua. Il tempo di arrivo dell’acqua è specificato dalle specifiche NFPA (National Fire Protection Association). 7 ATTACCO MANOMETRO CAMERA SUPERIORE PASSAGGIO G TAPPO DI SCARICO K CAMERA INTERMEDIA USCITA PASSAGGIO E PASSAGGIO F CAVITÀ H INGRESSO TAPPO DI SCARICO J 359FG06 Fig. 6 Funzionamento dell’acceleratore L’acceleratore modello B1 è una valvola normalmente chiusa con porte da 1/2” NPT, sensibile alla velocità di variazione della pressione dell'aria. Questo dispositivo conserva la pressione aria del sistema a secco normale nella camera superiore, (Fig. 6), anche se la pressione aria del sistema cade, ad esempio quando uno o più sprinkler si aprono. La forza differenziale creata prodotta attraverso l’assieme membrana (dal nº 5 al nº 8, Fig. 6) apre la valvola a fungo (nº 15, Fig. 6), permettendo così lo sfiato della pressione aria del sistema e l’azionamento della valvola della linea a secco modello EX. Contemporaneamente, l’aria pressurizzata passa attraverso l’acceleratore e chiude l’Accelo– Check integrale (nº 11 e dal nº 20 al 24, Fig. 6) pressurizzando la cavità H e impedendo che acqua e corpi estranei trascinati dall’acqua entrino nell’area ristretta interna nel canale G. Questo aumenta l’affidabilità del dispositivo e riduce la manutenzione, che diversamente sarebbe necessaria per pulire l’acceleratore dopo ogni funzionamento. La Fig. 6 mostra l’acceleratore in posizione chiusa mentre è pressurizzato. L’acceleratore si riempie di aria proveniente dal impianto tubazioni a secco che entra attraverso l’ingresso acceleratore, passando attraverso l’assieme filtro e il passaggio E alla camera intermedia. La pressione dell’aria solleva l’assieme membrana, separandola dall’asta della punteria (nº 10, Fig. 6) e aprendo il passaggio G. L’aria riempie completamente la camera superiore alla pressione del sistema. Una volta che la camera è piena, l’assieme membrana si resetta sull’asta della punteria chiudendo il passaggio G, eccetto per le piccole fughe, Codice N. 1 91007000 Corpo/Guida dell’asta della punteria, assieme 2 92106411 Coperchio camera superiore Descrizione 1/4” 1 1 2 3 98604413 Tappo di scarico, 4 91106311 Bullone camera superiore 6 5* 92206311 Membrana di rilevazione 1 6 95276321 Tenuta membrana 1 7 96906311 Rondella membrana 2 8* 92207000 Dado membrana — Assieme filtro 1 9 96406311 Molla membrana 1 10* 95506307 Asta della punteria 1 11* 95406311 O-Ring, Accelo–Check 1 12* 95406315 O-Ring, guida dell'asta della punteria 1 13 73016333 Assieme tappo valvola 1 14* 95406312 O-Ring, tappo valvola 1 15 95226321 Fungo 1 16* 95406313 O-Ring, fungo 1 17 96406314 Molla fungo 1 18* 73016343 Assieme filtro 1 19 91006417 Corpo Accelo–Check 1 20 95226327 Fungo Accelo–Check 1 21 96906327 Rondella Accelo–Check 1 22* 92206317 Membrana Accelo–Check 1 23 94906327 Dado Accelo–Check 1 24 96406317 Molla Accelo–Check 1 25 95606311 Vite Accelo–Check 4 * Questi componenti si trovano nel kit pezzi di ricambio, Codice nº 6888000100. 8 Q.tà necessaria Art. N. Elenco dei componenti dell’acceleratore modello B1 Per un corretto funzionamento, l’acceleratore modello B1 richiede una pressione minima pari a 15 psi. Quando si utilizza l’acceleratore modello B1 la pressione DEVE provenire da una fonte di pressione costante, come un compressore aria montato su serbatoio o bombole di azoto, e deve essere regolata con un dispositivo di manutenzione della pressione Reliable modello A-2. Manutenzione La seguente tabella mostra una semplice guida alla risoluzione dei problemi, indicando i corretti interventi di manutenzione per risolvere i problemi più comuni. Sintomo L’aria scorre rapidamente attraverso l’acceleratore verso l’uscita quando si resetta (la pressione dell’aria nella valvola di scarico). Flusso d’aria o piccola fuga attraverso l’acceleratore. Camera superiore senza pressione o con pressione aria bassa (la pressione manometrica non aumenta e non c’è pressione aria all’uscita). L’acceleratore non viene azionato durante il test del sistema. L’acceleratore si riempie d’acqua. L’acceleratore si attiva troppo presto. Causa probabile Soluzione 1.Il vuoto nella camera intermedia non permette il reset all’acceleratore. 1.Sfiatare la pressione della camera intermedia secondo l’articolo 6 della sezione Procedura di reset. 2.Asta della punteria bloccata in basso causa contaminazione, asta della punteria piegata o guida dell’asta della punteria troppo stretta. 2.Pulire o sostituire il componente se necessario. 1.Contaminazione nella zona del fungo. 1.Pulire. 2.L’O-Ring è fuoriuscito dal fungo o presenta un taglio. 2.Installare un nuovo O-Ring. 3.La membrana Accelo–Check ha un foro o è lacerata e l’aria raggiunge l’uscita attraverso il passaggio F. 3.Sostituire. 4.Fuga attraverso l’O-Ring dell’asta della punteria. 4.Sostituire. 5.Fuga provocata dall’asta della punteria o dalla guida dell’asta della punteria danneggiata. 5.Sostituire. 1.Assieme filtro ostruito. 1.Sostituire. 2.Area limitata (passaggio G) ostruita o filtro sul dado della membrana ostruito. 2.Sostituire. 1.La pressione dell’aria della camera superiore passa al sistema troppo rapidamente attraverso la zona limitata. 1.Pulire la parte superiore dell’asta della punteria e la superficie di contatto del dado della membrana, o sostituirle. 2.La pressione dell’aria della camera superiore passa al sistema attraverso una membrana lacerata. 2.Sostituire. 3.Fuga esterna nella camera superiore. 3.Verificare l’assenza di fughe su manometro e tappo di scarico. Usare nastro *Teflon nuovo sul tappo dopo ogni reset. 4.Assieme filtro limitato. 4.Sostituire. 1.Verificare che la valvola della linea di uscita dell’acceleratore non sia chiusa, in quanto impedirebbe che la pressione della camera intermedia tubazioni a secco mantenga la membrana Accelo–Check in posizione chiusa. 1.Sostituire con accessori specificati. 2.O-Ring Accelo-Check assente o danneggiata. 2.Sostituire. 3.Fuga attraverso l’O-Ring dell’asta della punteria. 3.Sostituire. 4.Fuga provocata dall’asta della punteria o dalla guida dell’asta della punteria danneggiata. 4.Sostituire. 5.Gli accessori dell’acceleratore contengono acqua. 5.Drenare e spurgare seguendo la procedura di reset. 6.Livello acqua primario troppo elevato. 6.Regolare. Modificare la connessione tra il sistema e l’ingresso dell’acceleratore, in modo tale che si trovi a un’altezza di almeno 2 ft (61 cm) sopra la valvola tubazioni a secco. 1.Acqua o sporco nella zona limitata. 1.Pulire la parte superiore dell’asta della punteria e della superficie di contatto. Realizzare il test di sensibilità. 2.L’aria non refluisce attraverso la zona limitata per compensare le piccole oscillazioni di pressione. 2.Sostituire l’asta della punteria e il dado della membrana. Realizzare il test di sensibilità. 3.La valvola tubazioni a secco si attiva troppo presto. Senza acceleratore. 3.Consultare la scheda tecnica della valvola tubazioni a secco e le impostazioni della pressione. 4.Impostazione del pressostato del compressore che permette alla pressione del sistema di scendere in eccesso. 4.Quando si utilizza un acceleratore, regolare la pressione differenziale del pressostato al minimo (6 a 8 psi). 5.Fuga del sistema eccessiva. 5.Riparare. * Marchio registrato di DuPont 9 con le quali si compensano le fluttuazioni di pressione dell’aria del sistema. 8. Pressurizzare l’acceleratore aprendo la valvola a sfera da 1/2” Fig. 4. La pressione della camera superiore deve essere uguale alla pressione del sistema. 9. Aprire leggermente la valvola principale di controllo dell'approvvigionamento idrico. Quando l’acqua scorre, chiudere la valvola di drenaggio principale, quindi aprire completamente la valvola di alimentazione principale. Il sistema ora è pronto per l'uso. Installazione acceleratore modello B1 L’acceleratore Reliable modello B1 si collega rapidamente alla valvola tubazioni a secco Reliable modello EX da 2” (50 mm), 2 1/2” (65 mm), 3” (80 mm), 76 mm, 4” (100 mm), 6” (168 mm), 165 mm o 8” (200 mm) usando gli accessori acceleratore Reliable (Rif. 6516000003). Tale installazione non richiede modifiche della tubazione del sistema sprinkler. Le Fig. 2 e 4 mostrano gli accessori e indicano i punti di connessione della valvola tubazioni a secco modello EX. L’acceleratore Reliable modello B1 è certificato UL e approvato FM per sistemi con volumi fino a 1500 galloni (5678 l). Si avverte che il funzionamento dell’acceleratore e il tempo di arrivo dell’acqua alla presa di prova di connessione non avviene contemporaneamente. Si produce un ritardo mentre l’aria è espulsa attraverso la presa di prova di connessione davanti all’acqua. Questo intervallo di tempo dipende dalla configurazione della tubazione, dalle dimensioni del sistema, dalla pressione dell’alimentazione idrica disponibile e da altri fattori fuori dal controllo dell’acceleratore e che limitano la capacità del sistema di inviare acqua entro il tempo richiesto di 60 secondi. Sebbene l’esperienza di installazione sul campo aiuta a determinare i limiti delle dimensioni del sistema, si consiglia di consultare il Servizio Tecnico Reliable in caso di sistemi di grande volume. Avvertenza La presenza di acqua all’interno dell’acceleratore può provocare un’attivazione prematura. Pertanto è fondamentale che, dopo il funzionamento del sistema, l’acceleratore sia ispezionato per individuare eventuali resti di acqua sulla camera superiore e verificare che le linee degli accessori dell’acceleratore siano spurgate prima di completare la procedura di reset dell’acceleratore. Test e interventi di ispezione È necessario realizzare i seguenti interventi di ispezione una volta alla settimana. 1. Verificare la corretta impostazione della pressione aria del sistema. (Nota: per un corretto funzionamento, l’acceleratore modello B1 richiede una pressione minima pari a 15 psi) 2. Verificare che la pressione della camera superiore dell’acceleratore e la pressione aria del sistema siano uguali. 3. Verificare che la valvola a sfera da 1/2” Fig. 4 sia completamente aperta. 4. Verificare che l’acqua della condensa sia drenata. 5. Verificare che non vi siano fughe nel gomito da 1/2” (Fig. 6). Requisiti del sistema Lo standard NFPA 13 “Installazione di sistemi sprinkler” specifica che gli acceleratori (dispositivi ad apertura rapida) sono richiesti in impianti tubazioni a secco con capacità superiore a 500 galloni (1893 litri). Tuttavia, esistono eccezioni che permettono di omettere i dispositivi ad apertura rapida in sistemi più grandi quando l’acqua può arrivare alla prova di connessione in meno di 60 secondi. Test Il seguente test dell’acceleratore deve essere realizzato ogni sei mesi e ogni volta che l’acceleratore viene smontato. Nota:per un corretto funzionamento, l’acceleratore modello B1 richiede una pressione minima pari a 15 psi. A. Test dell’acceleratore senza attivare la valvola tubazioni a secco. 1. Chiudere la valvola a sfera da 1/2” Fig. 4. 2. Allentare il tappo di spurgo del corpo J, Fig. 2, per ridurre la pressione all’ingresso dell’acceleratore. In questo modo verrà simulata una caduta della pressione del sistema simile a quando si aprono uno o più sprinkler. L’acceleratore deve agire. 3. Resettare l’acceleratore seguendo le istruzioni descritte nella sezione “Procedura di reset”, dal punto 3 al punto 8. B. Test di sensibilità 1. Chiudere la valvola principale di controllo dell'approvvigionamento idrico. 2. Spurgare la pressione aria del sistema a 1 psi al minuto aprendo la valvola di scarico della condensa ubicata sulla valvola tubazioni a secco. 3. Trascorsi dieci minuti (la pressione dell’aria deve essere scesa 10 psi) l’acceleratore non deve essersi attivato. 4. Ripristinare la pressione aria del sistema e aprire nuovamente la valvola principale di controllo dell'approvvigionamento idrico. Procedura di reset (Acceleratore modello B1 richiede minimo 15 psi di pressione d’aria) 1. Chiudere la valvola a sfera da 1/2” Fig. 4 2. Chiudere le valvole di alimentazione idrica e dell’aria alla valvola tubazioni a secco. Drenare e resettare la valvola tubazioni a secco seguendo le indicazioni della sezione “Reset del sistema valvola tubazioni a secco modello EX” di questa scheda tecnica. 3. Chiudere nuovamente la valvola principale di controllo dell'approvvigionamento idrico e aprire di nuovo la valvola di scarico della valvola tubazioni a secco. 4. Togliere il tappo di spurgo del corpo J, Fig. 6. 5. Togliere il tappo di scarico della camera superiore K. Se nella camera superiore c’è acqua, smontare l’acceleratore quindi pulire asciugare la camera superiore e intermedia e l’assieme membrana usando un panno privo di pelucchi. Assemblare nuovamente l’acceleratore. Sostituire il tappo di scarico della camera superiore usando un nuovo sigillante per filettature. 6. Rimuovere il corpo Accelo–Check (19), e sollevare con delicatezza l’assieme membrana Accelo–Check (22) per verificare il drenaggio della camera intermedia. Installare nuovamente, con cura, questi elementi. 7. Aprire parzialmente la valvola a sfera da 1/2” Fig. 4, spurgando con attenzione l’acqua che si potrebbe trovare tra le linee di accessori. Chiudere la valvola a sfera da 1/2” Fig. 4 e sostituire il tappo di spurgo del corpo J, Fig. 2. Tempo di funzionamento dell’acceleratore La Fig. 7 offre un grafico indicativo del tempo di funzionamento effettivo dell’acceleratore e delle dimensioni del sistema quando si apre un solo sprinkler. La pressione di ingresso non interessa il tempo di funzionamento dell’acceleratore, pertanto il grafico è applicabile alle pressioni impianto tubazioni a secco normali 10 Alimentazione aria compressa TEMPO DI FUNZIONAMENTO DELL’ACCELERATORE vs. VOLUME DEL IMPIANTO TUBAZIONI A SECCO TEMPO (SEC.) L’alimentazione aria deve essere fornita da un compressore aria automatico montato su un serbatoio o da un’altra fonte di alimentazione costante di aria con una portata adatta alla capacità (volume) della linea dell’impianto tubazioni a secco, e in grado di ripristinare la pressione aria normale nel sistema entro i limiti specificati dallo standard NFPA 13. La pressione aria del sistema della valvola tubazioni a secco deve essere compresa tra 8 e 28 psi (0,6-1,9 bar) per una corretta impostazione del dispositivo di azionamento pneumatico, in conformità alle istruzioni del produttore. L’alimentazione dell’aria deve essere dotata di un dispositivo di manutenzione della pressione automatico in grado di mantenere una pressione sistema costante. Il dispositivo di manutenzione della pressione deve essere composto da accessori galvanizzati ed elementi in ottone, compreso un filtro e un regolatore della pressione dell’aria regolabile sul campo o pressostato, e presentare una pressione nominale di esercizio pari a 175 psi (12,1 bar). L’intervallo di pressione di uscita regolabile del regolatore della pressione deve essere compreso tra 5 e 100 psi (0,34 e 6,8 bar). Il dispositivo di manutenzione della pressione deve essere Reliable, modello A-2 o Reliable modello B1. (Nota: Per piccoli sistemi con compressori d’aria con una capacità inferiore a 5,5 ft3/min. a 10 psi (156 l/min. a 0,68 bar), non è richiesto un dispositivo di manutenzione della pressione in conformità allo standard NFPA 13. Tuttavia, si deve prendere in considerazione l’impatto di una fornitura d’aria diretta sulla prestazione generale del sistema.) Azoto La fornitura di azoto deve essere realizzata da una fonte approvata mediante bombole di azoto. La pressione della bombola di azoto deve essere regolata e controllata mediante l’uso di un dispositivo di regolazione dell’azoto e un kit accessori bassa pressione. Questo dispositivo deve essere dotato di regolatore monofase di ottone, equipaggiato con manometri di uscita bassa pressione e ingresso alta pressione, e raccordi di connessione di rame da 1/4” con riduzione galvanizzata da 3/4” x 1/4”. Opzionale: Deve essere compreso il kit di regolazione della bassa pressione, per controllare la pressione regolata di alimentazione di azoto e fornire un allarme di controllo pressione bassa. Questo kit deve comprendere un pressostato a bassa pressione con accessori galvanizzati corrispondenti. L’assieme deve essere un dispositivo di regolazione dell’azoto Reliable. Questo dispositivo deve essere usato assieme al dispositivo di manutenzione della pressione Reliable modello A-2. PORTATA DEL SISTEMA – GALLONI (LITRI) Fig. 7 da 20 psi a 50 psi (da 1,4 bar a 3,4 bar). Come descritto nella sezione successiva, il tempo di arrivo dell’acqua supererà significativamente il tempo di funzionamento dell’acceleratore mostrato nella Fig. 7. Nota: 1 bar=100 kPa Opzioni di alimentazione della pressione pneumatica Alimentazione aria della proprietà La pressione aria del sistema della valvola tubazioni a secco deve essere compresa tra 8 e 28 psi (0,6-1,9 bar) per una corretta impostazione della valvola tubazioni a secco a bassa pressione modello EX in conformità alle istruzioni del produttore. L’alimentazione dell’aria deve essere fornita da un sistema di alimentazione aria della proprietà insieme a un dispositivo di manutenzione della pressione automatico [certificato cULus] [approvato FM], in grado di mantenere una pressione sistema costante nonostante le oscillazioni della pressione della fonte di aria compressa. Il dispositivo di manutenzione della pressione deve essere composto da accessori galvanizzati ed elementi in ottone, compreso un filtro e un regolatore della pressione dell’aria regolabile sul campo, e presentare una pressione nominale di esercizio pari a 175 psi (12,1 bar). L’intervallo di pressione di uscita regolabile del regolatore della pressione deve essere compreso tra 5 e 100 psi (0,34 e 6,8 bar). Il dispositivo di manutenzione della pressione deve essere Reliable, modello A-2. Requisiti di pressione dell’aria e dell’azoto del sistema Gli accessori del sistema comprendono manometri per la lettura della pressione idrica e pneumatica del sistema a secco a bassa pressione modello EX. La tabella A indica il livello di pressione dell’aria e dell’azoto da applicare costantemente al sistema. Un sistema di fornitura pneumatico progettato correttamente, regola la pressione, offre protezione contro le piccole perdite di pressione nella tubazione dello sprinkler, e riduce la portata dell’aria e dell’azoto di riempimento dalla fonte. Se si usa l’acceleratore modello B1 opzionale per ridurre il tempo di arrivo dell’acqua, e se si usa un pressostato alta/bassa pressione EPS40-2, la pressione pneumatica non deve essere inferiore a 15 psi (1,0 bar). Se i sistemi a secco sono sostituiti da una fonte di aria o azoto 11 FILTRO REGOLATORE VALVOLA DI INTERCETTAZIONE VALVOLA DI RITEGNO CONNESSIONE MANOMETRO PNEUMATICO OPZIONALE DA UNA FORNITURA ARIA DI UN IMPIANTO ESISTENTE O DA UN DISPOSITIVO REGOLATORE DI AZOTO VALVOLA DI INTERCETTAZIONE VALVOLA BYPASS AL SISTEMA Nota: Installare sempre in posizione orizzontale, come mostrato, per evitare l’accumulo di condensa sul regolatore 250FG01B 707PG34 Fig. 8 Elenco dei componenti del dispositivo di manutenzione della pressione modello A-2 Rif. 6304000135, (accessori tubazioni in acciaio galvanizzati) Art. N. Codice N. Descrizione Q.tà necessaria 1 2 3 4 5 6 7 8 9 10 11 12 13 98681630 98727606 96816902 98840172 98840108 98815201 96606616 98543234 98543226 98174404 98543268 96606608 98614403 Regolatore, 5-100 psi Filtro, 1/4” NPT, 90 Valvola di ritegno, 1/4” Valvola di sezionamento, 1/4 ” Valvola a farfalla, 3/4 ” Raccordo, 1/4” T, 3/4” x 3/4” x 1/4” Nipplo, 3/4” x 3 1/2” Nipplo, 1/4” x 1 1/2” Gomito, 1/4” Nipplo a cilindretto, 1/4” T, 1/4” Tappo, 1/4” 1 1 1 1 1 1 2 2 5 1 2 1 1 modello A-2” di questa scheda tecnica). Il regolatore del dispositivo di manutenzione della pressione modello A-2 riduce il livello eccessivo di pressione dell’aria o dell’azoto riportandolo al livello richiesto dalla valvola tubazioni a secco modello EX. Il dispositivo di manutenzione della pressione modello A-2 mantiene la pressione costante all’interno del sistema, nonostante le oscillazioni della fonte dell’aria o dell’azoto compressi. Funzionalità essenziali dei componenti (Fig. 8): Il filtro impedisce che corpi estranei eventualmente presenti nell’alimentazione dell’aria, passino al regolatore e alla valvola di ritegno, garantendo in questo modo un corretto funzionamento. La valvola di ritegno impedisce che l’acqua che scorre in senso inverso a causa del funzionamento della valvola tubazioni a secco modello EX raggiunga il regolatore. Le valvole di arresto permettono di realizzare interventi di manutenzione (se necessaria) su filtro e regolatore senza che sia necessario disattivare il sistema sprinkler. La valvola di bypass permette un rapido ripristino della pressione aria del sistema richiesta in seguito a un intervento di manutenzione o al funzionamento. Per un funzionamento automatico corretto, la valvola di bypass deve essere chiusa, mentre le valvole di arresto devono essere aperte. Regolazione del dispositivo di manutenzione della pressione modello A2 Il regolatore della pressione (Fig. 8) è impostato in fabbrica per mantenere una pressione nominale di azoto e aria del sistema pari a 30 psi (2,1 bar). Per modificare la pressione in uscita, allentare il dado di fissaggio sulla parte superiore del regolatore e, per aumentare la pressione, girare la vite di regolazione in senso orario. Per ridurre la pressione, girare la vite di regolazione in senso antiorario. La pressione che deriva può essere determinata dal manometro sprinkler non momento in cui si interrompe il flusso d’aria attraverso il dispositivo, o dal manometro opzionale mostrato nella Fig. 8. Nota: Il dado di fissaggio del regolatore (nº 1, Fig. 8) deve essere serrato dopo la regolazione per evitare modifiche involontarie nelle impostazioni della pressione. comune, ogni sistema deve avere il proprio dispositivo di manutenzione della pressione per provvedere a una manutenzione individuale della pressione (NFPA 13, 7.2.6.5). Dispositivo di manutenzione della pressione modello A-2 Funzionamento: Il dispositivo di manutenzione della pressione modello A-2 è progettato per essere usato quando è disponibile una fonte di aria compressa (aria da impianto, compressore aria montato su serbatoio con controllo pressione, ecc.) o una bombola di azoto (dotata di dispositivo di regolazione) (fare riferimento alla sezione “Installazione del dispositivo di manutenzione della pressione 12 Intervallo pressione di uscita regolabile: Nota: Il punto di condensazione della pressione dell’aria deve essere mantenuto al di sotto della temperatura ambiente minima alla quale sarà esposto l’impianto tubazioni a secco. L’entrata di umidità nelle tubazioni del sistema esposte al gelo può causare la formazione di ghiaccio che può compromettere il corretto funzionamento del sistema. È necessario ottenere almeno l’alimentazione di aria dalla zona di minor temperatura dentro l’area protetta. Il sistema di alimentazione d’aria deve essere progettato con cura per evitare ostruzioni a causa di depositi di ghiaccio. Può essere necessario introdurre requisiti speciali, come quelli delle “Linee guida per l’installazione per lo stoccaggio refrigerato” di FMEandR. da 5 psi a 100 psi (da 0,34 bar a 6,8 bar) Pressione massima di ingresso: 175 psi (12 bar) Ispezione e manutenzione del dispositivo di manutenzione della pressione modello A-2: Fare riferimento alla Fig. 8 1. Consultare l’ultima edizione degli standard NFPA 13 e NFPA 25 e la sezione “Installazione del dispositivo di manutenzione della pressione modello A-2” di questa scheda tecnica per che il dispositivo di manutenzione della pressione modello A-2 sia installato correttamente. 2. Accertarsi che entrambe le valvole di arresto da 1/4” siano aperte e che la valvola di bypass da 3/4” sia chiusa. 3. Controllare la pressione del gas della valvola tubazioni a secco modello EX sul manometro (nº 54, Fig. 2). Consultare la sezione “Regolazione del dispositivo di manutenzione della pressione modello A-2” nel caso in cui fosse necessario realizzare regolazioni. 4. Prima di procedere con la manutenzione di regolatore, filtro o valvola di ritegno (Fig. 8) del dispositivo di manutenzione della pressione, accertarsi che entrambe le valvole di arresto siano chiuse e che la pressione sia stata ridotta dalla sezione attraverso il raccordo da 1/4”. Queste valvole devono essere aperte di nuovo per ripristinare il funzionamento automatico corretto. 5. Il filtro deve essere pulito periodicamente, per evitare che i residui blocchino il flusso dell’aria. La pulizia può essere realizzata togliendo il tappo del filtro e pulendo o soffiando via qualsiasi corpo estraneo. 6. Accertarsi che la valvola di ritegno sia installata rispettando lo schema, con la freccia sul lato esagonale rivolta verso la direzione richiesta del flusso dell’aria. 7. Se dalla vite di regolazione del regolatore del dispositivo di manutenzione della pressione modello A-2 la perdita di pressione è costante, il regolatore può essere sporco, e per questo la valvola a fungo non si chiude. Pulire o sostituire. Tabella A (per tempi di transito dell’acqua più brevi usare solo la pressione pneumatica di massimo rendimento) Pressione dell’acqua in psi (bar) Massimo 20 (1,4) 30 (2,1) 50 (3,4) 75 (5,2) 100 (6,9) 125 (8,6) 150 (10,3) 175 (12,1) 200 (13,8) 225 (15,5) 250 (17,2) 275 (19,0) 300 (20,7) L’azoto usato nei sistemi di zone refrigerate riduce al minimo la possibilità di accumulo di ghiaccio e ostruzioni all’interno delle tubazioni del sistema, che potrebbero inibire il corretto funzionamento del sistema. Il punto di condensazione dell’azoto quando si comprime a 20 psi (1,4 bar) è di −46ºF (−43ºC), e −52ºF (−47ºC) quando si comprime a 10 psi (0,7 bar). Le bombole di azoto ad alta pressione possono essere noleggiate localmente. Le tariffe di noleggio possono variare a seconda del fornitore e delle dimensioni della bombola. Le bombole tipiche sono descritte nella Tabella B. L’alimentazione di azoto calcolata in lb (kg) per pressurizzare sistemi con portate diverse a 10 psi (0,7 bar) a temperature di congelatore diverse, è mostrata nella Tabella C. Tabella B “Q” “S” “K” “T” Peso dell’azoto, lb (kg) 5,50 (2,50) 10,28 (4,68) 16,51 (7,50) 22,01 (9,98) Volume dell’azoto in ft3 (m3) 76 (2,2) 142 (4,0) 228 (6,5) 304 (8,6) Pressurizzato a psi (bar)* 2200 (151,7) 2200 (151,7) 2200 (151,7) 2200 (151,7) Nota: La pressione iniziale e quindi il peso e il volume dell’azoto possono variare leggermente. Chiedere informazioni al rivenditore locale. Tabella C Temperatura del congelatore, ºF (ºC) Capacità Tempo di riempidel sistema 20° 0° −20° −40° −60° mento approssiin Gal. (L) (−6,7°) (−18°) (−29°) (−40°) (−51°) mativo (min.)* Pressione pneumatica da pompare nel sistema sprinkler in psi (bar) Non meno di 8 (0,6) 10 (0,7) 12 (0,8) 13 (0,9) 15 (1,0) 16 (1,1) 17 (1,2) 18 (1,2) 19 (1,3) 21 (1,4) 22 (1,5) 23 (1,6) 24 (1,7) Dimensioni bombola Massimo rendimento 10 (0,7) 14 (1,0) 16 (1,1) 17 (1,2) 19 (1,3) 20 (1,4) 21 (1,4) 22 (1,5) 23 (1,6) 25 (1,7) 26 (1,8) 27 (1,9) 28 (1,9) 250 (946) 1,90 (0,86) 1,90 (0,86 2,00 (0,90) 2,10 (0,95) 2,20 (1,00) 1 500 (1891) 3,64 (1,65) 3,80 (1,72) 4,00 (1,81) 4,20 (1,91) 4,40 (2,00) 2 750 (2840) 5,50 (2,50) 5,70 (2,60) 6,00 (2,72) 6,30 (2,86) 6,60 (3,00) 3 1000 (3785) 7,30 (3,30) 7,60 (3,44) 8,00 (3,62) 8,33 (3,78) 8,80 (4,00) 4 Nota: Per ottenere l’a fornitura di azoto richiesta (lb) per 15 psi (1,0 bar) o 22 psi (1,5 bar), moltiplicare i valori della tabella rispettivamente per il fattore 1,5 o 2,2. (1 bar = 100 kPa) * Se riempito con il dispositivo di manutenzione della pressione Reliable modello A-2 con valvola bypass aperta. 13 14 ASSIEME ESTERNO DI RESET PORTA DI AZIONAMENTO MANUALE ORIFICIO Fig. 9 ALIMENTAZIONE CAMERA LATERALE 24 E 50 (O-RING SEDE SUPERIORE) 25 E 50 (O-RING SEDE INFERIORE) ORIFICIO DI SCARICO DA PORTA ALIMENTAZIONE CAMERA LATERALE PORTA ARIA ATTIVAZIONE PORTA ARIA SISTEMA VALVOLA TUBAZIONI A SECCO MODELLO EX DALL’ALIMENTAZIONE PORTA DI DRENAGGIO AL SISTEMA PORTA DI PROVA 359FG09A PORTA DI ALLARME Elenco dei componenti della valvola tubazioni a secco modello EX 3 4 5 6 7 71040417 91106123 N/A N/A N/A 91306013 91916013 92116063 N/A N/A 95606107 N/A N/A 91106006 N/A N/A 91306014 91306016 91916014 91916016 92116064 92116065 92116066 N/A N/A N/A 95606110 91306018 91916008 92116068 Materiale Q.TÀ. Art. N. Codice N. Descrizione 2” 2 1/2” 3” 4” 6” 8” 76 mm 165 mm (50 mm) (65 mm) (80 mm) (100 mm) (150 mm) (200 mm) 91006011 91006012 91006023 91006013 91006005 91006027 91006007 91006028 Corpo della valvola, scanalatura/scanalatura 1 N/A N/A N/A N/A 91006045 N/A 91006067 N/A Corpo della valvola, flangia/scanalatura N/A N/A N/A N/A 91006035 N/A 91006037 91006039 Corpo della valvola, flangia/flangia 2 N/A N/A N/A N/A N/A N/A 95406414 O-Ring (anello di montaggio) 1 Ferro duttile 65-45-12 1 Buna-N Ferro duttile 65-45-12 e ottone C360000 Acciaio zincato Acciaio zincato Acciaio zincato Acciaio zincato Acciaio inossidabile CF8 o CF8M Acciaio inossidabile CF8 o CF8M Ferro duttile 65-45-12 Acciaio inossidabile 304 ed EPDM Buna-N o neoprene Assieme alloggiamento intermedio 1 Bullone esagonale 1/2”-13 x 1 1/4” Bullone esagonale 1/2”-13 x 1 1/2” Bullone esagonale 5/8”-11 x 1 3/4” Bullone esagonale 5/8”-11 x 2” Anello di montaggio Otturatore Calotta di accesso 6 6 6 8 1 1 1 8 93416003 93416014 93416016 93416008 Assieme di tenuta 1 9 93706003 93722000 N/A N/A 93706004 93722000 N/A N/A 93916006 93916066 94106066 94356006 94506004 94006412 95106006 95276006 N/A 95306267 N/A N/A N/A 95306267 N/A 93706006 N/A 93722000 N/A 93706008 Guarnizione calotta di accesso N/A N/A Assieme finecorsa 93722000 Guida dell'asta della punteria Albero di ripristino Alloggiamento di ripristino Manopola di ripristino 94506008 Leva 95006410 Percussore Pistone Membrana N/A Anello di tenuta, albero 3/8”, perno leva N/A Anello di tenuta, albero 1/2”, perno leva N/A Anello di tenuta, albero 5/8”, perno leva 95316408 Anello di tenuta, albero 3/4”, perno leva N/A Anello di tenuta, albero 3/8”, perno cerniera N/A Anello di tenuta, albero 1/2”, perno cerniera 95316408 Anello di tenuta, albero 3/4”, perno cerniera O-Ring, diametro interno alloggiamento di ripristino O-Ring, alloggiamento di ripristino e diametro esterno guida dell’asta della punteria O-Ring, diametro interno guida dell'asta della punteria 95406413 O-Ring, sede superiore 95406412 O-Ring, sede inferiore Asta della punteria Vite a brugola, 1/4”-20 x 5/8” Vite a brugola con testa piatta 3/8”-16 x 3/4” N/A Vite a brugola, nº 6-32 x 1/2” 95606130 Vite a brugola, nº 10-32 x 1” 96016008 Sede N/A Perno cerniera 96206008 N/A Perno leva 96216008 96310008 Separatore dell’otturatore N/A Molla leva 96406008 Pistone/molla di ripristino N/A Rondella elastica, nº 6 96906111 Rondella elastica, nº 10 N/A Vite a brugola con testa piatta 1/4”-20 x 1/2” N/A Vite a brugola con testa piatta 1/4”-20 x 1/2” 95606135 Vite a brugola con testa piatta 1/2”-13 x 3/4” Sede di attivazione O-Ring, sede di attivazione Molla di attivazione Assieme piastra di rivestimento di attivazione Membrana di attivazione Rondella di attivazione 1 1 2 3 1 1 1 1 1 1 1 1 Acetale Ottone UNS C36000 Ottone UNS C36000 Alluminio 6061 Acciaio inossidabile UNS S17400 Bronzo all’alluminio C95400 Acciaio inossidabile CF8M EPDM e poliestere 2 Acciaio inossidabile 15-7 o 17-7 2 Acciaio inossidabile 15-7 o 17-7 1 Buna-N 2 Buna-N 10 11 12 13 14 15 16 17 18 19 20 94506003 95006414 95306267 N/A N/A N/A 95306267 N/A N/A 21 95406007 22 95406024 23 24 25 26 27 28 94506016 95006410 N/A N/A 95306269 N/A N/A 95306267 N/A 95406407 1 Buna-N 38 39 40 41 42 43 44 94906406 Dado di fissaggio di attivazione 1 45 46 94106953 95606147 1 6 47 94616921 1 Polistirene 48 91556922 6 Ottone placcato nichel 49 91556923 1 Ottone placcato nichel 50 6999993406 Coperchio laterale Vite a brugola, 3/8”-16 x 1” Etichetta “Attenzione” della manopola (non si mostra) Catena a sfera, 1/8” (non si mostra) (la q.tà è la lunghezza in pollici) Elemento di bloccaggio, catena a sfera (non si mostra) Grasso O-Ring, Duponttm Krytox® GPL-205 (non si mostra) Buna-N Buna-N Acciaio inossidabile UNS S30300 Acciaio Acciaio Acciaio inossidabile 18-8 Acciaio inossidabile UNS S31600 Acciaio inossidabile CF8M Acciaio inossidabile UNS S30400 Acciaio inossidabile UNS S21800 Acciaio inossidabile UNS S17400 Acciaio inossidabile UNS S21800 Teflon o Acetale Acciaio inossidabile UNS S30400 Acciaio inossidabile UNS S31600 Acciaio inossidabile UNS S31600 Acciaio inossidabile 18-8 Acciaio inossidabile UNS S31600 Acciaio inossidabile 18-8 Acciaio inossidabile UNS S31600 Acciaio inossidabile UNS S31600 Ottone UNS C36000 Buna-N Acciaio inossidabile UNS S31600 Ottone UNS C36000 ed EPDM EPDM Acciaio inossidabile UNS S31600 Acciaio inossidabile UNS S31600 e nylon Ferro duttile 65-45-12 Acciaio 30 31 32 33 34 95606133 N/A 96016003 96206003 N/A 96216003 N/A 96310003 96406003 N/A 35 36 37 96906112 N/A 95606140 N/A N/A 95436126 95446226 1 1 1 6 1 1 95406409 95406420 95506006 95606114 95606127 N/A 95606130 96016014 N/A 96216086 N/A 96216044 96906904 N/A 96406004 96406906 N/A 96906111 N/A 95606139 N/A 96006905 95406901 96406902 95106911 92206311 96906311 29 95406410 95406411 Acciaio inossidabile UNS S31600 ed EPDM N/A 95606130 96016016 N/A 96216068 N/A 96216047 96906904 N/A 96406005 N/A 96906111 N/A N/A N/A 15 1 1 1 2 1 1 2 1 1 2 1 1 1 1 1 1 A/R Krytox® Installazione del dispositivo di manutenzione della pressione modello A-2: Dati tecnici della valvola: 1. Pressione di esercizio nominale: 250 psi (17,2 bar) o 300 psi (20,6 bar) (solo 4” (100 mm, 165 mm e 6” (150 mm)) 2. Pressione idrostatica testata in fabbrica: 500 psi (34,4 bar) o 600 psi (41,2 bar) (solo 4” (100 mm), 165 mm e 6” (150 mm)) 3. Connessioni terminali: 2” (DN50) a 8” (DN200) disponibile in configurazione scanalatura-scanalatura. 4” (DN100) a 6” (DN150) disponibile con configurazione flangia-scanalatura, 4” (DN100) a 8” (DN200) disponibile con configurazione flangia-flangia. • Quota scanalatura: Come mostrato dalla Fig. 11, il dispositivo di manutenzione della pressione modello A-2 è installato nell’alimentazione aria che porta alla valvola tubazioni a secco modello EX. Il dispositivo di manutenzione della pressione modello A-2 è progettato per essere usato con un compressore d’aria montato su serbatoio con interruttore di controllo della pressione, o con un dispositivo di alimentazione azoto equipaggiato con regolatore. È fornita una connessione uscita extra per il montaggio di un manometro opzionale per il controllo della pressione di uscita. Per installare il dispositivo di manutenzione della pressione modello A-2, seguire le istruzioni successive: a) Accertarsi che il flusso dell’aria attraverso il dispositivo di manutenzione della pressione modello A-2 corrisponda a quello mostrato dalle frecce della Fig. 8 e 11. b) Installare il dispositivo di manutenzione della pressione modello A-2 il più vicino possibile agli accessori della linea aria della valvola tubazioni a secco modello EX. c) Installare il dispositivo di manutenzione della pressione modello A-2 in posizione upright, orizzontale con la valvola bypass aperta. Diametro tubazioni nominale Diametro uscita 2” (50 mm) 2,375” (60 mm) 2,250” (57 mm) 11/32” (9,0 mm) 2 1/2” (65 mm) 2,875” (73 mm) 2,720” (69 mm) 11/32” 76 mm 3,000” (76 mm) 2,845” (72 mm) (9,0 mm) 3” (80 mm) 3,500” (89 mm) 3,344” (85 mm) 11/32” (9,0 mm) 4” (100 mm) 4,500” (114 mm) 4,334” (110 mm) 3/8” 165 mm 6,500” (165 mm) 6,330” (161 mm) 6” (150 mm) 6,625” (168 mm) 8” (200 mm) 8,625” (219 mm) Accessori opzionali del sistema Valvola di controllo del sistema La valvola di controllo dell’impianto tubazioni a secco deve essere una valvola a farfalla [certificata cULus] [approvata FM] a chiusura lenta, con un assieme interruttore di sicurezza precablato. La valvola deve presentare una pressione nominale di esercizio pari a [300 psi (20,6 bar)]. La valvola di controllo del sistema deve essere una valvola a farfalla [2” (50 mm)] Gruvlok AN7722-3 A; una valvola a farfalla [2-1/2” (65 mm)] [3” (80 mm)] [4” (100 mm)] [6” (150 mm)] [8” (200 MM)] Nibco GD-4765-8N. Uno degli accessori deve essere un pressostato di allarme che indichi la portata dell’acqua e dia l’allarme. Il pressostato deve essere [certificato cULus] [approvato FM] e deve attivarsi mediante mantice. Deve essere collocato dentro una carcassa 4/4X resistente alle condizioni ambientali in conformità allo standard NEMA 4, dotata di viti antimanomissione. (16 mm) 5/8” (16 mm) 5/8” (16 mm) 5/8” (16 mm) (9,5 mm) 5/8” (16 mm) 3/8” (9,5 mm) 5/8” (16 mm) 6,455” (164 mm) 3/8” (9,5 mm) 5/8” (16 mm) 8,441” (214 mm) 7/16” 3/4” (19 mm) (9,0 mm) 11/32” (11 mm) • Diametro flangia Diametro Diametro Diametro Diametro tubazioni cerchio del orificio del esterno flangia bullone bullone nominale Spessore flangia Numero di bulloni 7 1/2” (191 mm) 3/4” (19 mm) 9” (229 mm) 15/16” (24 mm) 8 4” (100 mm) 7 3/32” (180 mm) 3/4” (19 mm) 9” (229 mm) 15/16” (24 mm) 8 AMSE 6” B16.5 (150 mm) Classe 150 9 1/2” (241 mm) 7/8” (22 mm) 11” (279 mm) 15/16” (24 mm) 8 6” (150 mm) 9 7/16” (240 mm) 29/32” (23 mm) 11” (279 mm) 15/16” (24 mm) 8 AMSE 8” B16.5 (200 mm) Classe 150 11 3/4” (298 mm) 7/8” (22 mm) 13 1/2” (343 mm) 1” (25,4 mm) 8 1 15/8” (295 mm) 29/32” (23 mm) 13 1/2” (343 mm) 1” (25,4 mm) 12 ISO 7005-2 PN16 ISO 7005-2 PN16 Un interruttore di allarme della pressione controlla l’affidabilità dell’alimentazione di aria compressa, attivandosi in caso di allarme per bassa o alta pressione. Il pressostato deve essere [certificato cULus] [approvato FM] e deve attivarsi mediante mantice. Deve essere collocato dentro una carcassa 4/4X resistente alle condizioni ambientali in conformità allo standard NEMA 4, dotata di viti antimanomissione. Devono esserci due set di contatti SPDT (commutatori doppi) (da C) da 10,0 A a 125 / 250 V ca e 2,5 A a 6 / 12 / 24 V cc. Il pressostato deve presentare una pressione massima di esercizio di 250 psi (17,2 bar) e un intervallo regolabile compreso tra 10 a 100 psi (0,76,9 bar), predefinito in fabbrica per rispondere a una pressione crescente pari a 50 psi (3,5 bar) e a una pressione decrescente pari a 30 psi (2,1 bar). L’interruttore deve essere fornito di una connessione da 1/2” NPT. Il pressostato alta/bassa pressione deve essere System Sensor EPS40-2. Per sistemi che usano pressione aria e azoto inferiore a 15 psi. È necessario sostituire il pressostato bassa pressione EPS40 con un interruttore EPS10, e usare i contatti “B“ e “C” normalmente aperti con pressione normale. 5/8” Aperture filettate in conformità allo standard ANSI B 2.1 AMSE 4” B16.5 (100 mm) Classe 150 Pressostato bassa/alta pressione Distanza tra uscita e scanalatura • Tipo flangia: Pressostato di allarme della portata d’acqua Diametro Larghezza scanalatura scanalatura ISO 7005-2 PN16 8” (200 mm) 4. Colore esterno della valvola: DN valvola 2” (50 mm) 2 1/2” (65 mm) 76 mm 3” (80 mm) 4” (100 mm) 165 mm 6” (150 mm) 8” (200 mm) 16 Colore Nero o rosso Nero o rosso Rosso Nero o rosso Nero o rosso Rosso Nero o rosso Nero o rosso 5. Dimensioni scartamento: DN valvola Connessione terminale Da terminale a terminale 2” (50 mm), 2 1/2” (65 mm), 76 mm e 3” (80 mm) Scanalatura/ Scanalatura 12 1/2” (318 mm) Scanalatura/ Scanalatura 14” (356 mm) Flangia/scanalatura 16” (406 mm) Flangia / flangia 16” (406 mm) Scanalatura/ Scanalatura 16” (406 mm) Flangia/scanalatura 19” (483 mm) Flangia / flangia 19” (483 mm) Scanalatura/ Scanalatura 19 3/8” (492 mm) Flangia / flangia 21 1/4” (540 mm) 4” (100 mm) 6” (150 mm) e 165 mm 8” (200 mm) Non è permesso isolare termicamente la valvola tubazioni a secco modello EX o gli accessori correlati. L’isolamento termico può provocare la formazione di depositi minerali induriti che possono compromettere il funzionamento corretto della valvola tubazioni a secco. La valvola tubazioni a secco modello EX deve essere installata in conformità ai seguenti criteri: • Tutti i raccordi filettati, i raccordi e i dispositivi devono essere puliti e non devono presentare scorie e impurità prima dell’installazione. Utilizzare con moderazione materiale di tenuta per le filettature delle tubazioni, soltanto sui filetti maschi delle tubazioni. • Prestare la massima attenzione affinché le valvole di ritegno, i filtri, le valvole di sezionamento, ecc. siano installati con le frecce di flusso posizionate nella corretta direzione. • Il tubo di scarico alla vaschetta di spurgo deve essere installato con curvature leggere che non limitino il flusso attraverso la tubazione. • È necessario predisporre un sistema adeguato per lo smaltimento dell’acqua di drenaggio. L’acqua di drenaggio deve essere diretta in modo tale da non causare danni accidentali alle cose o alle persone. • Le connessioni inutilizzate del pressostato di allarme o dell’allarme campana idraulica devono essere chiuse con tappo. • La valvola di scarico della pressione dotata di accessori valvola tubazioni a secco è preimpostata per lo sfogo ad una pressione di circa 2,3 bar (33 psi), che può essere utilizzata generalmente per una pressione nominale massima della pressione aria del sistema a 1,9 bar (28 psi). La valvola di scarico della pressione può essere resettata a una pressione inferiore o superiore; tuttavia, deve essere resettata per lo sfogo ad una pressione conforme ai requisiti dell’autorità competente in materia. Per resettare la valvola di scarico della pressione rimuovere il dado cieco sull’estremità della valvola di scarico (nº 6, Fig. 2) e ruotare la vite di regolazione con scanalatura in senso orario, per aumentare la pressione, o in senso antiorario per ridurla. Dopo aver verificato l’impostazione della pressione da 5 psi (0,34 bar) sopra la pressione aria del sistema massima richiesta dalla Tabella A, sostituire e serrare il dado cieco. • Si consiglia l’installazione di un dispositivo di manutenzione della pressione, come descritto nella sezione “Installazione di un dispositivo di manutenzione della pressione modello A-2” di questa scheda tecnica. • In conformità con lo standard NFPA 13, si deve fornire una prova e drenaggio sulla tubazione del sistema nell’ubicazione più lontana dalla valvola tubazioni a secco modello EX. • I condotti e le connessioni elettriche devono essere conformi ai requisiti dell’autorità competente e del codice elettrico nazionale. 6. Peso di invio della valvola: Connessione terminale Peso Scanalatura/Scanalatura 34 lb (15 kg) DN valvola 2 1/2” 2” (50 mm), (65 mm), 76 mm e 3” (80 mm) 4” (100 mm) 6” (150 mm) e 165 mm 8” (200 mm) Scanalatura/Scanalatura 64 lb (29 kg Flangia/scanalatura 79 lb (36 kg) Flangia / flangia 92 lb (42 kg) Scanalatura/Scanalatura 95 lb (43 kg) Flangia/scanalatura 122 lb (56 kg) Flangia / flangia 138 lb (69 kg) Scanalatura/Scanalatura 148 lb (67 kg) Flangia / flangia 197 lb (90 kg) 7. Peso di invio degli accessori: DN valvola Peso 2” (50 mm), 2 1/2” (65 mm), 76 mm e 3” (80 mm) 30 lb (13,6 kg) 4” (100 mm), 6” (150 mm), 165 mm e 8” (200 mm) 34 lb (15,5 kg) 8. Perdita di carico per attrito (espressa in lunghezza della tubazione Schedule 40 equivalente, in base alla formula di Hazen-Williams: DN valvola: Lunghezza equivalente: C = 120 C = 100 Cv 2” (50 mm) 4,4 ft (1,3 m) 3,1 ft (1,0 m) 101 2 1/2” (65 mm) 6,0 ft (1,8 m) 4,3 ft (1,3 m) 236 76 mm 7,7 ft (2,3 m) 5,5 ft (1,7 m) 241 3” (80 mm) 12,6 ft (3,8 m) 9,0 ft (2,7 m) 254 4” (100 mm) 14 ft (4,3 m) 10 ft (3,0 m) 469 165 mm 29,4 ft (9,0 m) 20,9 ft (6,4 m) 886 6” (150 mm) 29,4 ft (9,0 m) 20,9 ft (6,4 m) 886 8” (200 mm) 53,5 ft (16,3 m) 38,1 ft (11,6 m) 1516 9. Posizione di installazione: Verticale Installazione della valvola Il corretto funzionamento della valvola tubazioni a secco modello EX Reliable dipende dalla corretta installazione degli accessori, in conformità alle istruzioni fornite da questa scheda tecnica. La mancata osservazione del diagramma degli accessori può causare malfunzionamenti della valvola tubazioni a secco modello EX, nonché l’invalidità delle certificazioni, delle approvazioni e delle garanzie del produttore. La valvola tubazioni a secco modello EX deve essere installata in un luogo facilmente visibile e accessibile. La valvola tubazioni a secco modello EX e i relativi accessori devono essere mantenuti al di sopra di una temperatura minima di 40 ºF (4 ºC). 17 La valvola tubazioni a secco modello EX usa undici aperture filettate per connessioni accessori. Le aperture e le rispettive funzioni sono indicate dalla Fig. 2. Usando la Fig. 2 come riferimento, si consiglia di installare gli accessori nel modo seguente: 1) Installare il nipplo da 1/2” x 4” (nº 28) sull’apertura filettata contrassegnata dall’indicazione “TEST” e installare i componenti accessori connessi. 2) Installare il nipplo da 1/2” x 1 1/2” (nº 26) sull’apertura filettata contrassegnata dall’indicazione “ALARM” e installare i componenti accessori connessi. 3) Installare il nipplo da 1/2” x 1 1/2” (nº 26) sull’apertura filettata contrassegnata dall’indicazione “SYSTEM” e installare i componenti accessori connessi. 4) Installare il tubo flessibile da 1/4” (nº 22) sull’apertura filettata contrassegnata dall’indicazione “AIR” e installare i componenti accessori connessi. 5) Installare la riduzione da 3/4” x 1/2” (nº 38) sull’apertura filettata contrassegnata dall’indicazione “CONDENSATE” e installare i componenti accessori connessi. 6) Installare il nipplo da 1/2” x 2” (nº 27) sull’apertura filettata contrassegnata dall’indicazione “RELEASE” e installare i componenti accessori connessi. 7) Installare il tubo flessibile da 1/4” (nº 22) sull’apertura filettata contrassegnata dall’indicazione “SUPPLY” e installare i componenti accessori connessi. 8) Installare la valvola di ritegno da 1/4” (nº 14) sull’apertura filettata contrassegnata dall’indicazione “IN” e installare i componenti accessori connessi. 9) Installare il connettore da 1/2” (nº 15) sull’apertura filettata contrassegnata dall’indicazione “OUT” e installare i componenti accessori connessi. 10) Installare il tappo da 3/4” (nº 43) sull’apertura filettata contrassegnata dall’indicazione “PLUG”. 11)Installare un nipplo da 1 1/4” per per valvola da 2” (50 mm), 2 1/2” (65 mm), 76 mm e 3” (80 mm) o nipplo da 2” x 3 1/2” per valvola da 4” (100 mm), 6” (150 mm) 165 mm e 8” (200 mm) (nº 32) sull’apertura filettata contrassegnata dall’indicazione “DRAIN” e installare i componenti accessori connessi. Procedura di prova della valvola Manutenzione Nota: Si consiglia di eseguire l’ispezione annuale all’interno della valvola in conformità allo standard NFPA 25 in questo momento e prima di resettare la valvola tubazioni a secco modello EX. Nota: La procedura di prova del funzionamento e quella di allarme della pressione della portata d’acqua causano l’attivazione degli allarmi associati. Di conseguenza, il proprietario, la stazione antincendio, la centrale allarmi o la stazione di segnalazione alle quali sono collegati gli allarmi devono essere avvertiti anticipatamente. Prima di chiudere la valvola di controllo principale di un sistema antincendio, per eseguire lavori di manutenzione su di esso, è necessario chiedere in anticipo l’autorizzazione alle autorità competenti prima di disattivare il sistema antincendio in questione e avvertire il personale su cui tale intervento potrebbe avere un effetto. Procedura annuale di prova del funzionamento Il corretto funzionamento della valvola tubazioni a secco modello EX (es. apertura della valvola tubazioni a secco modello EX come in caso di incendio) deve essere verificato almeno una volta all’anno in base alla seguente procedura: Passo 1.Se è necessario impedire che l’acqua scorra oltre la valvola di controllo, eseguire le seguenti operazioni. Se questo non è necessario, passare al Passo 2. • Chiudere la valvola di controllo principale. • Aprire la valvola di drenaggio principale. • Aprire la valvola di controllo principale effettuando un giro oltre alla posizione in cui l’acqua inizia a scorrere dalla valvola di drenaggio principale. • Chiudere la valvola di drenaggio principale. Passo 2.Aprire la connessione per la prova di connessione. Passo 3.Verificare che la valvola tubazioni a secco modello EX si sia aperta, come indicato dal flusso dell’acqua nel sistema, e che tutti gli allarmi del flusso dell’acqua funzionino correttamente. Passo 4.Chiudere la valvola di controllo principale del sistema. Passo 5.Resettare la valvola tubazioni a secco modello EX seguendo le indicazioni della sezione “Reset del sistema valvola tubazioni a secco modello EX” di questa scheda tecnica. La valvola tubazioni a secco modello EX Reliable e l’equipaggiamento associato devono essere ispezionati e verificati periodicamente. La manutenzione e la verifica degli impianti antincendio ad acqua devono essere realizzate in conformità agli standard NFPA 25, che presentano requisiti minimi di ispezione, verifica e manutenzione. Questi requisiti comprendono verifica di funzionamento annuale, ispezione, pulizia e rinnovo dei componenti, se necessario, test allarme trimestrale della portata dell’acqua, test trimestrale del flusso di drenaggio principale, controllo della pressione di aria e acqua. Procedura semestrale di test allarme della portata d’acqua Il test allarme della portata dell’acqua del sistema dovrebbe essere effettuato ogni trimestre. Per effettuare un test allarme della portata d’acqua, aprire la valvola test allarme (nº 23, Fig. 2) che permetterà all’acqua di scorrere verso il pressostato di allarme della portata d’acqua e/o l’allarme campana idraulica. Una volta completata la prova con successo, chiudere la valvola di test allarme (nº 23, Fig. 2). Nota: Qualsiasi difetto della valvola tubazioni a secco modello EX deve essere corretto immediatamente. Ispezione della pressione idrica Il proprietario è responsabile dell’ispezione, del collaudo e della manutenzione del sistema e dei dispositivi antincendio conformemente a quanto illustrato nel presente documento, nonché alle norme applicabili della “National Fire Protection Association” (es. NFPA 25), oltre alle norme di altre autorità competenti in materia. Per qualsiasi domanda rivolgersi all’installatore o al costruttore del prodotto. Si consiglia di affidare gli interventi di ispezione, test e manutenzione dei sistemi sprinkler automatici a un'impresa specializzata. Il manometro dell’acqua deve essere ispezionato mensilmente (in conformità allo standard NFPA 25) per garantire una normale pressione dell’acqua all’interno del sistema. Ispezione della pressione dell’aria Il manometro dell’aria deve essere ispezionato mensilmente (in conformità allo standard NFPA 25) per garantire una normale pressione dell’aria all’interno del sistema. 18 19 KIT ACCELERATORE MODELLO B1 OPZIONALE (CODICE PRODOTTO: 6516000003) SFIATO DELLA PRESSIONE VALVOLA DI CONTROLLO DELL’ALIMENTAZIONE IDRICA ALLA VASCHETTA DI SPURGO MANOMETRO DELLA CAMERA DELL’ASTA DELLA PUNTERIA DALL’ALIMENTAZIONE DELL’ARIA O DELL’AZOTO VALVOLA DI SFOGO DELLA PRESSIONE PRESSOSTATO BASSA PRESSIONE (NON INCLUSO CON COMPONENTI SFUSI O ASSEMBLATI PER SEGMENTI) ALLA VASCHETTA DI SPURGO VALVOLA TUBAZIONI A SECCO MODELLO EX AL SISTEMA Fig. 10 DALL’ALIMENTAZIONE MANOMETRO DI ALIMENTAZIONE IDRICA AL DRENAGGIO AL PRESSOSTATO DI ALLARME NON SILENZIABILE (RIF. NFPA 72) ALL’ALLARME SPRINKLER MECCANICO PRESSOSTATO DI ALLARME (NON INCLUSO CON COMPONENTI SFUSI O ASSEMBLATI PER SEGMENTI) 359FG10C Ispezione valvola di scarico automatica (valvola di scarico) 8. Chiudere la valvola A (alimentazione della camera dell'asta della punteria, valvola B (drenaggio principale) e valvola F (linea allarme)). 9. Applicare rapidamente aria o azoto compresso alla valvola tubazioni a secco modello EX e al sistema fino a quando la pressione raggiunge i livelli indicati dalla Tabella A, in conformità con quanto indicato dal manometro di pressione aria del sistema. 10. Aprire la valvola (alimentazione della camera dell'asta della punteria). 11. Valvola di drenaggio parzialmente aperta B. Nota: Quando si apre il drenaggio principale, è normale che si verifichi lo scarico di una piccola quantità di aria o acqua intrappolata. 12. Aprire leggermente la valvola principale di controllo dell'approvvigionamento idrico fino a quando una piccola quantità di acqua comincia a fluire attraverso il drenaggio principale (valvola B). 13.Quando l’acqua comincia a fluire attraverso la valvola di drenaggio principale B chiudere lentamente la valvola B fino a quando l’acqua comincia a fluire attraverso la valvola di rilascio di emergenza manuale modello D. 14. Quando il flusso di acqua attraverso la valvola D è costante (rilascio di emergenza manuale) chiudere la valvola D. 15. Continuare a chiudere lentamente la valvola di drenaggio principale B fino a chiuderla completamente. 16.Se utilizzato, resettare l’acceleratore modello B1 come indicato nella sezione “Reset dell’acceleratore modello B1” di questa scheda tecnica. Nota:Per un corretto funzionamento, l’acceleratore modello B1 richiede una pressione minima pari a 15 psi (1,0 bar). 17. Aprire la valvola F. Verificare l’eventuale presenza di fughe d’acqua attraverso la valvola di scarico, valvola G, verso la vaschetta di spurgo H. Se non vi sono perdite, l’otturatore della valvola tubazioni a secco è a tenuta. 18.Aprire lentamente e verificare che la valvola principale di controllo dell'approvvigionamento idrico è totalmente aperta e correttamente monitorata. 19. Verificare che le valvole A ed F siano aperte. 20. Fissare la manopola della valvola D di rilascio d’emergenza manuale del modello B in posizione chiusa, usando una fascetta per cavi (fornita con gli accessori). La valvola di scarico automatica deve essere ispezionata mensilmente (in conformità allo standard NFPA 25) premendo il pistone e controllando che la valvola di scarico automatica non scarichi acqua o aria. Lo scarico di acqua o aria indica che le rispettive sedi presentano fughe, che possono portare a una attivazione accidentale nel caso di una pressurizzazione inaspettata della camera intermedia. In caso di fughe, consultare la sezione relativa alla risoluzione dei problemi di questa scheda tecnica e correggere il problema. Lista di controllo di set accessori e valvola 1. Alimentazione idrica — accertarsi che le valvole che controllano l’alimentazione idrica alla valvola tubazioni a secco siano completamente aperte e correttamente monitorate. 2. Linea allarme — accertarsi che la valvola F (Fig. 10) sia aperta e rimanga in questa posizione. 3. Altre valvole di regolazione — verificare che tutte le valvole a 3 vie da 1/4” del manometro siano aperte. Le valvole D e J devono essere chiuse. 4. Valvola di scarico (valvola di scarico automatica) — accertarsi che la valvola F (Fig. 10) sia aperta. Premere il pistone per accertarsi che la sfera è separata dalla sede. Se non vi sono perdite di acqua, la sede della valvola tubazioni a secco è a tenuta. 5. Pressione pneumatica del sistema – verificare che il manometro della pressione aria del sistema (Fig. 10) e il manometro di alimentazione idrica (Fig. 10) siano conformi alla Tabella A. Reset del sistema valvola tubazioni a secco modello EX Fare riferimento alla Fig. 10. 1. Chiudere la valvola principale di controllo dell'approvvigionamento idrico verso la valvola tubazioni a secco e chiudere l’alimentazione di acqua/azoto al sistema sprinkler. Inoltre, chiudere la valvola di alimentazione della camera dell'asta della punteria, valvola A. 2. Aprire la valvola di drenaggio principale B e il sistema di scarico. 3. Aprire tutte le valvole di scarico e gli sfiatatoi inferiori del sistema, quindi chiuderli non appena il flusso dell’acqua si interrompe. 4. Ispezionare e sostituire qualsiasi componente del sistema sprinkler che sia stato sottoposto a un incendio. 5. Aprire la valvola di rilascio d’emergenza manuale modello D. Drenaggio dell’acqua in eccesso/ condensata del sistema Fare riferimento alla Fig. 10. 1. Chiudere la valvola principale di controllo dell'approvvigionamento idrico verso la valvola tubazioni a secco. Aprire la valvola di drenaggio principale, valvola B. 2. Aprire la valvola di scarico della condensa E fino a drenare tutta l’acqua. Chiudere la valvola E non appena il flusso dell’acqua (se presente) si interrompe. Nota: Accertarsi di non mantenere la valvola E aperta per un periodo di tempo eccessivo, in quanto provocherebbe lo spurgo di aria del sistema attivando la valvola tubazioni a secco modello EX (vedere la Tabella A per conoscere i valori di pressione richiesti per mantenere la valvola tubazioni a secco modello EX chiusa con una determinata pressione di alimentazione). Se la valvola modello EX Valve non si attiva, procedere in conformità alle istruzioni della sezione “Reset sistema valvola tubazioni a secco modello EX” di questa scheda tecnica. Nota: I passi sopra indicati permettono di rilevare la pressione nella camera dell'asta della punteria della valvola tubazioni a secco. 6. Con la valvola F (linea allarme) aperta, premere il pistone della valvola di scarico G, forzando la separazione della sfera dalla sede e drenando l’acqua nella linea allarme. 7. Con la valvola di rilascio d’emergenza manuale D, aprire, premere e ruotare la manopola di reset del modello EX (nº 14, Fig. 9) in senso orario, fino a sentire un rumore chiaro che indica che l’otturatore si è chiuso. Nota:La manopola di reset può essere ruotata solo mentre la camera dell'asta della punteria è sfiatata alla pressione atmosferica (0 psi). 20 Rimuovere i dadi finecorsa (nº 10, Fig. 9) e rimuovere l’assieme di tenuta (nº 8, Fig. 9). Installare un nuovo assieme di tenuta (nº 8, Fig. 9) e avvitare i dadi finecorsa (nº 10, Fig. 9) sui perni filettati dell’assieme di tenuta (nº 8, Fig. 9) e serrare manualmente 1/4 o 1/2 giro. Se l’ispezione rivela la presenza di danni sull’otturatore (nº 6, Fig. 9), è possibile rimuovere solo l’assieme otturatore, come indicato di seguito: Sulla parte posteriore della valvola, scollegare la sezione accessori di drenaggio della colonna d’acqua cominciando con la riduzione 3/4” x 1/2” (nº 38, Fig. 2). Smontare l’anello di tenuta (lato drenaggio condensa per valvole da 2” (50 mm), 2 1/2” (65 mm), 76 mm, 3” (80 mm), e 8” (200 mm) o lato coperchio di ispezione per le valvole da 4” (100 mm), 6” (150 mm) e 165 mm) dal perno cerniera dell’otturatore (nº 19, Fig. 9) e far passare il perno attraverso l’apertura di ispezione per valvole da 2” (50 mm), 2 1/2” (65 mm), 76 mm, 3” (80 mm) e 8” (200 mm) o porta drenaggio condensa per le valvole da 4” (100 mm), 6” (150 mm) e 165 mm e ritirare l’assieme otturatore. Sostituire l’assieme di tenuta come descritto in precedenza. Controllare visualmente l’otturatore (nº 6, Fig. 9) prima di installarlo nuovamente. Installarlo nuovamente seguendo l’ordine inverso delle istruzioni, accertandosi che i separatori dell’otturatore siano collocati nella posizione corretta. Se la sede (nº 30, Fig. 9) è danneggiata o si sospetta che la fuga sia attraverso l’O-Ring inferiore (nº 25, Fig. 9), l’assieme otturatore-sede può essere ritirato facilmente come una sola unità nel modo indicato di seguito: Rimuovere la sede usando una chiave della sede della valvola Reliable Rif. 6881603000 per le valvole da 2” (50 mm), 2 1/2” (65 mm), 76 mm e 3” (80 mm), o una chiave della sede della valvola Reliable Rif. 6881604000 per le valvole da 4” (100 mm), o una chiave della sede della valvola Reliable Rif. 6881606000 per le valvole da 6” (150 mm) e 165 mm o una chiave della sede della valvola Reliable Rif. 6881608000 per le valvole da 8” (200 mm). In questo modo si allenta l’assieme sede-otturatore-anello di montaggio. Afferrare la sede all’interno della valvola e rimuoverla dalla valvola. Quindi, rimuovere l’assieme otturatore-anello di montaggio dalla valvola. Esaminare visualmente tutti i componenti dell’assieme sede-otturatore-anello di montaggio e sostituire i componenti danneggiati. Nel riassemblaggio usare sempre O-Ring nuovi (nº 24 e nº 25, Fig. 9 e nº 2, Fig. 9 (solo valvola da 8” (8 mm)). Riassemblaggio: Pulire il foro del corpo della valvola. Lubrificare il foro con grasso per O-Ring. Lubrificare e installare gli O-Ring (nº 24 e nº 25, Fig. 9) sulla sede. Lubrificare e installare l’O-Ring dell’anello di montaggio (nº 2, Fig. 9) sul corpo (solo la valvola da 8” (200 mm)). Inserire l’assieme otturatore-anello di montaggio nell’apertura del coperchio di ispezione 3. Se il sistema contiene aria o azoto pressurizzato, permettere alla pressione pneumatica di tornare a salire fino a raggiungere il valore specificato dalla Tabella A. Aprire leggermente la valvola principale di controllo dell'approvvigionamento idrico alla valvola tubazioni a secco. Chiudere lentamente e completamente la valvola di drenaggio principale, valvola B. Aprire completamente la valvola principale di controllo dell'approvvigionamento idrico. Risoluzione dei problemi e riparazione 1. L’allarme sprinkler meccanico (campana idraulica-non si mostra) non funziona: Questo mancato funzionamento è sicuramente dovuto a un setaccio ostruito nel filtro della campana idraulica. Procedere come indicato di seguito: Togliere il tappo dal filtro. Rimuovere e pulire il setaccio. Sostituire il setaccio e il tappo, quindi serrare correttamente (Rif. scheda tecnica 613). 2. Fughe nella valvola di scarico G (Fig. 10). a. Fuga d’acqua provocata dalla colonna d’acqua a monte dell’otturatore della valvola tubazioni a secco: Questa situazione può essere provocata da una fuga oltre al lato del sistema dell’assieme di tenuta della valvola tubazioni a secco modello EX (nº 8, Fig. 9). Accertarsi che sulla superficie non vi siano eventuali corpi estranei. Per eliminare le fughe provocate da una colonna d’acqua, consultare la sezione “Drenaggio dell’acqua in eccesso/condensata del sistema” di questa scheda tecnica. Se il problema persiste, passare alla sezione successiva. b. Fughe di acqua o aria nella valvola di scarico G (Fig. 10): Se è presente una fuga d’aria nella valvola di scarico, il problema è dovuto o a un danno sul lato aria dell’assieme di tenuta della valvola tubazioni a secco modello EX (nº 8, Fig. 9), nella sede (nº 30, Fig. 9), nell’O-ring della sede superiore (nº 24, Fig. 9) o, solo nella valvola da 8” (200 mm), nell’O-Ring dell’anello di montaggio (nº 2, Fig. 9). Se è presente una fuga d’acqua di alimentazione nella valvola di scarico, il problema à dovuto o a danni nell’assieme di tenuta della valvola tubazioni a secco modello EX (nº 8, Fig. 9), nella sede (nº 30, Fig. 9) o nell’O-Ring della sede inferiore (nº 25, Fig. 9). La seguente sezione fornisce le istruzioni necessarie per correggere entrambe le situazioni: A. Chiudere la valvola che controlla l’alimentazione idrica alla valvola tubazioni a secco e aprire la valvola di drenaggio principale da 1 1/4” per le valvole da 2” (50 mm), 2 1/2” (65 mm), 76 mm e 3” (80 mm) o la valvola di drenaggio principale da 2” per le valvole da 4” (100 mm), 165 mm, 6” (150 mm) e 8” (200 mm), valvola B (Fig. 10). Aprire la valvola di scarico E della colonna d’acqua (Fig. 10). Aprire la centralina di emergenza manuale modello B, valvola D (Fig. 10). B. Togliere il coperchio di ispezione anteriore della valvola tubazioni a secco (nº 7, Fig. 9) e ispezionare sede (nº 30, Fig. 9), otturatore (nº 6, Fig. 9) e assieme di tenuta (nº 8, Fig. 9) per verificare l’eventuale presenza di danni. Se l’ispezione rivela la presenza di danni nell’assieme di tenuta (nº 8, Fig. 9), procedere alla sostituzione, come indicato di seguito: 21 Informazioni per gli ordini Specificare: • Modello valvola, diametro e connessione terminale – Codice prodotto valvola DN della valvola e connessione terminale Tipo flangia 2” (50 mm) scanalatura/scanalatura N/A Colore Codice prodotto Reliable Nero 6101021010 Rosso 6101021015 Nero 6101025010 Rosso 61010251015 Nero 6101031010 Rosso 6101031015 Rosso 6101051015 Nero 6101041010 Rosso 6101041015 ASME Classe 150 Nero 6101041020 ASME Classe 150 Rosso 6101041025 ISO PN16 Rosso 6101041045 ASME Classe 150 Nero 6101041030 ASME Classe 150 Rosso 6101041035 ISO PN16 Rosso 6101041055 Nero 6101061010 Rosso 6101061015 ASME Classe 150 Nero 6101061020 ASME Classe 150 Rosso 6101061025 ISO PN16 Rosso 6101061045 ASME Classe 150 Nero 6101061030 ASME Classe 150 Rosso 6101061035 ISO PN16 Rosso 6101061055 N/A Rosso 6101065015 ASME Classe 150 Rosso 6101065025 ISO PN16 Rosso 6101065045 Nero 6101081010 Rosso 6101081015 ASME Classe 150 Nero 6101081030 ASME Classe 150 Rosso 6101081035 ISO PN16 Rosso 6101081055 2 1/2” (65 mm) scanalatura/ scanalatura N/A 3” (80 mm) scanalatura/scanalatura N/A 76 mm scanalatura/scanalatura N/A 4” (100 mm) scanalatura/scanalatura N/A 4” (100 mm) flangia/scanalatura 4” (100 mm) flangia/flangia 6” (168 mm) scanalatura/scanalatura 6” (168 mm) flangia/scanalatura 6” (168 mm) flangia/flangia 165 mm scanalatura/scanalatura N/A 165 mm flangia/scanalatura 8” (200 mm) scanalatura/scanalatura 8” (200 mm) flangia/flangia N/A 22 della valvola a diluvio, facendo attenzione a non danneggiare o rimuovere l’O-Ring dell’anello di montaggio (nº 2, Fig. 9) (solo la valvola da 8” (200 mm)). Allineare l’anello di montaggio in modo tale che la leva (nº 15, Fig. 9) sia vicino all’asta della punteria (nº 26, Fig. 9) e le “linguette” dell’anello di montaggio (nº 5, Fig. 9) siano tra le listerelle del corpo della valvola (nº 1, Fig. 9) per valvole da 2” (50 mm), 2 1/2” (65 mm), 3” (80 mm) e 76 mm o la listerella sul corpo della valvola (N.1 Fig. 9) sia tra le “linguette” dell’anello di montaggio (N.5, Fig. 9) per le valvole da 4” (100 mm), 6” (150 mm), 165 mm e 8” (200 mm). Inserire la sede (nº 30, Fig. 9) nel corpo della valvola (nº 1, Fig. 9) e attraverso l’assieme otturatore-anello di montaggio. Avvitare la sede (nº 30. Fig. 9) al corpo manualmente, quindi serrarla (nº 30, Fig. 9) usando una chiave della sede della valvola Reliable Rif. 6881603000 per valvole da 2” (50 mm), 2 1/2” (65 mm), 76 mm e 3” (80 mm), o una chiave della sede della valvola Reliable Rif. 6881604000 per valvole da 4”, o una chiave della sede della valvola Reliable Rif. 6881606000 per valvole da • 6” (150 mm) e 165 mm, o una chiave della sede della valvola Reliable Rif. 6881608000 per valvole da 8” (200 mm) fino a toccare il fondo sull’anello di montaggio (nº 5, Fig. 9). Verificare che l’assieme sede-otturatore-anello di montaggio si trova completamente nella posizione inferiore tra le listerelle del corpo della valvola da 2” (50 mm), 2 1/2” (65 mm), 3” (80 mm) e 76 mm o la listerella si trova tra le “linguette” dell’anello di montaggio (nº 5, Fig. 9) della valvola da 4” (100 mm), 6” (150 mm), 165 mm e 8” (200 mm), e controllare che la leva (#15, Fig. 9) sia in linea con l’asta della punteria (nº 26, Fig. 9). Se necessario, allentarlo e assemblarlo nuovamente. Assemblare nuovamente il coperchio di ispezione (nº 7, Fig. 9) e impostare la valvola tubazioni a secco modello EX seguendo le indicazioni della sezione “Reset del sistema della valvola tubazioni a secco modello EX” di questa scheda tecnica. Brevetti Brevetto U.S. nº 7,673,695 Accessori: Il set accessori è disponibile in componenti sfusi, in kit assemblati per segmenti che permettono di risparmiare tempo o completamente assemblato alla valvola tubazioni a secco modello EX (con o senza valvola di controllo). CODICE PRODOTTO ACCESSORI: 2” (50 mm, 2- 1/2” (65 mm), 3” (80 mm) E 76 mm): COMPONENTI ACCESSORI INDIVIDUALI (ASSEMBLAGGIO RICHIESTO, VALVOLA EX NON INCLUSA): 6501030001 ACCESSORI ASSEMBLATI PER SEGMENTI (VALVOLA EX NON INCLUSA): 6501030002 4” (100 mm), 6” (168 mm), 165 mm E 8” (200 mm): COMPONENTI ACCESSORI INDIVIDUALI (ASSEMBLAGGIO RICHIESTO, VALVOLA EX NON INCLUSA): 6501060001 ACCESSORI ASSEMBLATI PER SEGMENTI (VALVOLA EX NON INCLUSA): 6501060002 PER ACCESSORI COMPLETAMENTE ASSEMBLATI ALLA VALVOLA MODELLO EX, VEDERE LO SCHEMA CODICE PRODOTTO SUCCESSIVO: DN VALVOLA: 1: 2” (50 mm) 2: 2 1/2” (65 mm) 3: 3” (80 mm) 4: 4” (100 mm) 5: 76 mm 6: 6” (168 mm) 7: 165 mm 8: 8” (200 mm) SCHEMA CODICE PRODOTTO OPZIONI VARIE: 0: VALVOLA NERA A: VALVOLA ROSSA B: VALVOLA ROSSA CON ACCESSORI DOMESTICI C: MARCHI CINESI SULLA VALVOLA D: VALVOLA NERA CON ACCESSORI DOMESTICI PRESSOSTATI 1: SYSTEM SENSOR CON APPROVAZIONI UL/FM 2: SYSTEM SENSOR CON APPROVAZIONI ULC 3: POTTER CON APPROVAZIONI UL/ULC/FM ESEMPIO RIF.: VALVOLA DI CONTROLLO/ ACCELERATORE 0: SENZA VALVOLA DI CONTROLLO, SENZA ACCELERATORE 1: CON VALVOLA DI CONTROLLO, SENZA ACCELERATORE 2: SENZA VALVOLA DI CONTROLLO, CON ACCELERATORE 3: CON VALVOLA DI CONTROLLO, CON ACCELERATORE NOTA: 76 mm E 165 mm NON DISPONIBILE CON VALVOLA DI CONTROLLO. 4” (100 mm), 6” (168 mm) E 165 mm CON INGRESSO E USCITA CON FLANGIA CONNESSIONE TERMINALE: 1: INGRESSO SCANALATO, USCITA SCANALATA 2: INGRESSO CON FLANGIA CLASSE 150, USCITA SCANALATA 3: INGRESSO CON FLANGIA CLASSE 150, USCITA CON FLANGIA 4: INGRESSO CON FLANGIA PN16, USCITA SCANALATA 5: INGRESSO CON FLANGIA PN16, USCITA CON FLANGIA PN16 NOTA: 2” (50 mm), 2 1/2” (65 mm), 3” (80 mm) E 76 mm NON DISPONIBILE CON INGRESSO E USCITA CON FLANGIA. 8” (200 mm) NON DISPONIBILE CON INGRESSO CON FLANGIA E USCITA SCANALATA L’ESEMPIO MOSTRA UNA VALVOLA NERA DA 6” (168 mm) CON PRESSOSTATI SYSTEM SENSOR, CON VALVOLA DI CONTROLLO, SENZA ACCELERATORE E CON INGRESSO E USCITA CON SCANALATURA Fig. 11 23 24 PANNELLO REGOLATORE DELL’AZOTO MODELLO NS-PAK DISPOSITIVO DI REGOLAZIONE DELL’AZOTO RELIABLE, OPZIONALE ARIA DELL’IMPIANTO O ALTRA ALIMENTAZIONE CONTINUA DI ARIA OPPURE OPPURE OPPURE LA VALVOLA TUBAZIONI A SECCO MODELLO EX NON RICHIEDE UNA VALVOLA DI RITEGNO IN LINEA PER LA MANUTENZIONE DELL’ARIA. L’UBICAZIONE CONSIGLIATA PER L’INSTALLAZIONE PER UNA CONNESSIONE CON I VIGILI DEL FUOCO È TRA LA VALVOLA TUBAZIONI A SECCO MODELLO EX E LA VALVOLA DI CONTROLLO DELL’ALIMENTAZIONE IDRICA. DISPOSITIVO DI MANUTENZIONE DELLA PRESSIONE MODELLO A-2 OPPURE VALVOLA BYPASS NOTA 2: SE SI USA L’ACCELERATORE MODELLO B1 OPZIONALE, SONO NECESSARI UN COMPRESSORE MONTATO SU SERBATOIO O UN SERBATOIO AZOTO CON DISPOSITIVO DI MANUTENZIONE DELLA PRESSIONE MODELLO A-2. Figura 12 NOTA 1: QUESTO DISEGNO MOSTRA IL SISTEMA DI ALIMENTAZIONE PNEUMATICO CONSIGLIATO CHE OTTIMIZZA LE PRESTAIZONI DEL SISTEMA, TUTTAVIA NON VIETA NESSUNA CONFIGURAZIONE DI ALIMENTAZIONE CONFORME AI REQUISITI DELLO STANDARD NFPA 13. QUANDO SI USA UN ACCELERATORE O UN PRESSOSTATO ALTA/BASSA PRESSIONE, LA PRESSIONE DELL’ARIA MINIMA DEL SISTEMA DEVE ESSERE PARI A 15 psi (1,0 BAR). IL PRESSOSTATO ALTA/BASSA PRESSIONE DEVE ESSERE IMPOSTATO PER ATTIVARSI A 3 psi AL DI SOTTO DELLA PRESSIONE MINIMA O ALLA PRESSIONE MINIMA ADEGUATA PIÙ ALTA (A SECONDA DELLA PRESSIONE DELL’ALIMENTAZIONE IDRICA) SPECIFICATA NELLA TABELLA A. SERBATOIO DI ALIMENTAZIONE DELL’AZOTO (NON INCLUSO) OPPURE OPPURE GENERATORE DI AZOTO VEDERE LE NOTE 1 E 2 SOTTO INTERRUTTORE E COMPRESSORE MONTATO SU SERBATOIO 120 V CA SPRINKLER CHIUSO CENTRALINA DI EMERGENZA IDRAULICA MODELLO B UBICAZIONE PER IL PRESSOSTATO BASSA/ALTA PRESSIONE OPZIONALE SFIATO DELLA PRESSIONE ACCELERATORE MODELLO B1 (OPZIONALE) SISTEMA SPRINKLER VALVOLA DI CONTROLLO DELL’ALIALIMENTAZIONE MENTAZIOIDRICA NE IDRICA(1) VALVOLA TUBAZIONI A SECCO MODELLO EX ALLARME SPRINKLER MECCANICO MODELLO C COMPONENTI SISTEMA VALVOLA TUBAZIONI A SECCO MODELLO EX 359FG12B INTERRUTTORE DI ALLARME DELLA PORTATA D’ACQUA • Equipaggiamento aggiuntivo (fare riferimento alla Fig. 12) Art. N. Componente Valvola di controllo dell’alimentazione idrica Fabbr. Descrizione Scheda tecnica OS&Y - Farfalla - Modello OS&Y2 System Sensor A05-0196 Modello P1BV2 System Sensor A05-0197 Selezionare 1 Interruttore di sicurezza (opzionale) per valvola OS&Y B Interruttore di sicurezza (opzionale) per valvola a farfalla 2 Valvola tubazioni a secco A Modello EX 2” (50 mm), 2 1/2” (65 mm), 3” (80 mm), 76 mm, 4” (100 mm), 6” (150 mm) 165 mm o 8” (200 mm) Reliable 358 / 359 3 Sistema valvola tubazioni a secco A Consultare l’elenco dei componenti di questa scheda tecnica Reliable 358 / 359 B Modello EPS10-2 (DPDT UL, FM) 4 Pressostato di allarme della portata d’acqua System Sensor A05-0176 Modello EPS10-2 (DPDT UL, FM) Modello EPS40-2 (DPDT UL, FM) 5 Pressostato di allarme bassa pressione System Sensor WFDS51801 B Modello EPSA40-2 (DPDT ULC) 6 Allarme meccanico (opzionale) A Modello C Reliable 612 / 613 7 Sprinkler A Tipo chiuso Reliable 110, 117, 131, 136, ecc. 8 Compressore d’aria* C Secondo lo standard NFPA 13 Gast F-30 9 Dispositivo di manutenzione della pressione A Modello A-2 o B-1 Reliable 254 10 Kit acceleratore* A Modello B1 Reliable 323 11 Dispositivo di regolazione dell’azoto A Regolatore con pressostato bassa pressione opzionale Reliable 254 12 Pannello di regolazione dell’azoto A Modello NS-PAK Reliable 254 * Se si usa l’acceleratore modello B1 opzionale, sono necessari un compressore aria montato su serbatoio e un dispositivo di manutenzione della pressione A-2. Inoltre, l’uso di un compressore aria montato su serbatoio permette di eliminare i cicli di accensione/spegnimento del compressore provocati da piccole fughe d’aria nella linea tra il dispositivo di manutenzione della pressione e la valvola di ritegno (articolo nº 15, Fig. 2) o alla variazione della temperatura ambiente nella tubazione del sistema. Produttori di equipaggiamento del sistema (A) The Reliable Automatic Sprinkler Co. Inc (B) System Sensor (C) Gast Manufacturing Corp. 25 Diametro tubazioni nominale 2” (50 mm) 2 1/2” (65 mm), 3” (80 mm) e 76 mm Dimensioni di installazione in pollici (mm) A B 8 (203) 6 (152) C D* D** 11 (280) 12 1/2 15 3/4 (318) (400) D*** D**** E F G N/A N/A 10 1/2 20 3/4 15 3/4 (267) (527) (400) H I J K L 6 (152) 11 (279) 9 1/4 7 1/2 6 3/4 11 (279) M N P 19 (235) (191) (171) (483) 10 (254) 11 3/4 (298) 8 11 6 (152) (203) (280) 12 1/2 16 1/2 (318) (419) N/A N/A 10 1/2 20 3/4 15 3/4 6 (267) (527) (400) (152) 9 1/4 7 1/2 6 3/4 19 (235) (191) (171) (483) 10 (254) 11 3/4 (298) 4” (100 mm) 7 1/4 (184) 7 (178) 13 (330) 14 18 3/4 16 (356) (476) (406) 16 (406) 12 1/4 22 1/2 17 1/4 7 1/2 13 1/2 11 3/4 7 3/4 6 3/4 20 3/4 (311) (572) (438) (191) (343) (298) (197) (171) (527) 10 (254) 11 3/4 (298) 6” (150 mm) e 165 mm 7 1/4 (184) 7 1/2 (191) 13 1/2 (343) 16 (406) 19 (483) 13 1/4 23 1/2 17 3/4 8 13 3/4 (337) (597) (451) (203) (349) 12 8 1/4 6 3/4 21 1/4 (305) (210) (171) (540) 10 (254) 11 3/4 (298) 8” (200 mm) 7 1/4 (184) 8 1/2 (215) 14 1/2 19 3/8 24 3/4 (368) (492) (629) 21 1/4 13 1/2 23 3/4 18 1/2 9 14 1/2 12 3/4 7 1/4 6 3/4 21 1/2 (540) (343) (603) (470) (229) (368) (324) (184) (171) (546) 10 (254) 11 3/4 (298) 22 19 (559) (483) N/A D* Eliminazione totale del montaggio per configurazioni valvola DDX con estremi scanalatura/scanalatura totalmente assemblata senza valvola di controllo D** Eliminazione totale del montaggio per configurazioni valvola DDX con estremi scanalatura/scanalatura totalmente assemblata con valvola di controllo D*** Eliminazione totale del montaggio per configurazioni valvola DDX con estremi flangia/scanalatura totalmente assemblata senza valvola di controllo D**** Eliminazione totale del montaggio per configurazioni valvola DDX con estremi flangia/flangia totalmente assemblata senza valvola di controllo ACCESSORI MOSTRATI TOTALMENTE ASSEMBLATI SENZA VALVOLA DI CONTROLLO 359BKPA L’equipaggiamento presentato in questa scheda tecnica deve essere installato in conformità agli standard pubblicati più recenti di “National Fire Protection Association”, “Factory Mutual Research Corporation” o altre organizzazioni simili, e nel rispetto dei dettati dei codici o decreti degli enti governativi quando applicabili. I prodotti fabbricati e distribuiti da Reliable proteggono la vita e la proprietà da oltre 90 anni, e sono installati e revisionati da appaltatori di sprinkler qualificati e rispettabili presenti su tutto il territorio degli Stati Uniti, del Canada e all’estero. Prodotto da The Reliable Automatic Sprinkler Co., Inc. (800) 431-1588 Uffici vendita (800) 848-6051 Fax vendite (914) 829-2042 Sede aziendale www.reliablesprinkler.com Indirizzo Internet Carta riciclata Le linee di revisione indicano dati aggiornati o nuovi. EG. Stampato in USA 06 / 14 Rif. 9999970427