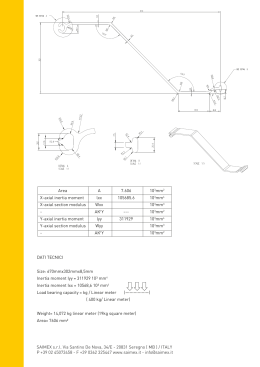

NOVITÀ ESCLUSIVA Palancole Composite Z100 / Z200 CON CE EUROPEO PREVENTIVI E INFORMAZIONI tel. 0532 742434 FERRARA Via Ravenna 562 (Loc. Fossanova S. Marco) Elto, il partner esperto al vostro fianco Vendita, noleggio, assistenza e consulenza: da oltre 20 anni forniamo attrezzature e soluzioni tecnologiche all’avanguardia per risultati sicuri nelle attività di cantiere. Rappresentiamo un punto di riferimento nel settore del movimento terra grazie alla qualità dei prodotti e dei servizi forniti. Siamo distributori esclusivi in Italia dei sistemi di blindaggio Emunds + Staudinger e Krings Verbau (ThyssenKrupp), dei sistemi mobili ABI e degli apparecchi di collaudo Müller. Collaboriamo con aziende leader nel settore e con studi di ingegneria civile per raggiungere i più elevati standard di sicurezza nelle attività di cantiere. Palancola Composite Z Prodotta con il metodo di sincronizzazione più affidabile al mondo - l’interblocco “ball and socket” - e combinata con il suo rigido profilo a Z, con uno spessore di 6,35 mm e 45,72 mm di larghezza di guida, la palancola pultrusa è oggi la miglior palancola in composito disponibile. Cos’è la palancola pultrusa (composita)? La palancola pultrusa è prodotta da un processo che utilizza alte prestazioni composite “spazio-tempo” e presenta due caratteristiche principali: 1. È realizzata incorporando continuamente tessuti e feltri a fibra rinforzata in combinazione con una resina ad alta resistenza. Il tessuto dà alla palancola la sua forza longitudinale ed il feltro le conferisce le proprietà trasversali richieste. La resistenza alla trazione del tessuto stesso è maggiore rispetto alla maggior parte di quelle in acciaio. 2. Queste fibre ad alta resistenza vengono poi elaborate attraverso un “bagno di resina” e tirate attraverso uno stampo riscaldato che cura il profilo composito fino alla sua finale forma a “Z”. Il risultato finale è un profilato solido, rigido, ad alta resistenza, con alcune delle più consistenti tolleranze oggi disponibili. A differenza della maggior parte delle palancole viniliche, realizzate in semplice PVC non rinforzato (cloruro di polivinile), la palancola composita è realizzata con una fibra plastica rinforzata (FRP) impregnata di resina composita. Il vetro è in realtà “tessuto” in un modello che coniuga durezza con resine per un materiale di incredibile resistenza. Il prodotto finale è una lastra (palancola) di vetro rinforzata di eccezionale integrità strutturale. CARATTERISTICHE DELLA PALANCOLA COMPOSITA • • • • • • • • • Resistente alla corrosione Resistente all’attacco di trivellatori marini e di altri elementi distruttivi in ambiente marino Alta resistenza Non conduttiva, termicamente ed elettricamente Resistente ai raggi UV Oltre 50 anni di garanzia Manutenzione minima Leggera (80% in meno rispetto all’acciaio): consente una più facile installazione, anche manuale Si taglia con una sega circolare ed è ignifuga. Palancola Composite Z Utilizzi della palancola Composite Z: • Paratie e dighe a fini commerciali e residenziali • Porticcioli turistici • Dighe • Controllo erosione • Moli • Costruzioni idrauliche marine • Muri di sostegno • Contenimento del terreno • Muri di contenimento • Muri ad ala • Blindaggio per scavi • Muri anti inondazione • Stabilizzazione argini • Muri di sostegno per campi da golf • Contenimento di rifiuti IL METODO DI PRODUZIONE La pultrusione è “l’elaborazione continua di materie prime, tirando rinforzi ricchi di resina attraverso acciaio riscaldato per formare profili di sezione trasversale costante di lunghezza continua”. Il primo rinforzo utilizzato nel profilo è costituito da lunghe fibre di vetro denominate “itineranti”. Fibre di vetro corrono per la lunghezza del profilo composito e conferiscono al profilato la sua “resistenza longitudinale”. Per aggiungere un rinforzo multidirezionale, si aggiungono continuamente “feltri” di vetro. Il tutto è poi tirato attraverso un bagno di resina dove le fibre di vetro sono impregnate con una resina liquida termoindurente. Questo processo viene indicato come il processo “wet-out” (bagnato fuori). Le fibre rivestite sono riunite da uno stampo per la forma giusta e, infine, trascinate attraverso uno stampo riscaldato (indurimento). Una volta uscito dallo stampo, il profilato pultruso viene raffreddato e l’elevata resistenza risultante, palancola composita rinforzata, è tagliata a misura. Palancola Composite Z INGEGNERIA E PROGETTAZIONE: la resistenza della palancola composita Anche se la composizione della palancola composita è diversa dal materiale usato nella produzione di altre palancole, la resistenza della struttura può essere calcolata utilizzando le tecniche comuni a tutti gli altri tipi. La comprensione dei principi di progettazione della palancola è essenziale per la specifica progettazione delle palancole in composito. PROGETTAZIONE DEI PALANCOLATI PULTRUSI La palancola pultrusa è un prodotto ingegneristico. Sebbene sia leggera (in molti casi può essere trasportata e posizionata manualmente) e di semplice installazione, di fatto è portante e, come tutte le palancole, soggetta a rottura se non adeguatamente configurata. Conseguentemente, tutti gli accorgimenti necessari per la progettazione e la configurazione di altri materiali e forme di palancole, come la laminazione di acciaio, dovrebbero essere forniti anche quando si effettua la progettazione di palancole composite. Ciò prevede l’impiego di professionisti abilitati e con esperienza per svolgere il lavoro di progettazione.Come accennato in precedenza, le pareti di palancole sono progettate principalmente per resistere al ribaltamento e all’indebolimento a causa di eccessive sollecitazioni nella flessione. Entrambi i fenomeni sono affrontati con metodi prestabiliti, utilizzati per calcolare la forza e la resistenza al ribaltamento delle palancole. Questi sono descritti nel materiale di riferimento, come ad esempio il “Pile Buck Sheet Piling Design Manual” e altri libri di riferimento sul tema. Attualmente esistono due gruppi di metodi per analizzare le palancole: per momenti e deformazioni. I metodi “classici” e i metodi con elemento finito. I metodi classici riguardano il calcolo delle pressioni terrestri laterali su entrambi i lati di una parete di palancole, configurando poi la profondità di penetrazione della palancola adatta a resistere al ribaltamento. Vengono anche utilizzati per calcolare i momenti flettenti e le deformazioni nei palancolati. Un approccio più rapido è quello di utilizzare un software, come ad esempio il programma Pile Buck SPW 911 v. 2.01, per eseguire i calcoli. Un vantaggio significativo con l’utilizzo di questo software è che i casi complessi possono essere facilmente analizzati. Sia il manuale di progettazione che il software sono disponibili presso Pile Buck Inc. (www.pilebuck.com). I metodi a elemento finito sono relativamente nuovi per la progettazione di pareti di palancole. Questi plasmano il suolo e i pali di fondazione dividendo entrambi in piccoli elementi; una matrice di rigidezza è poi sviluppata e risolta per determinare le forze, le sollecitazioni e deformazioni dei vari elementi. I metodi a elemento finito possono essere utilizzati esclusivamente da coloro che hanno specifiche competenze in materia. Palancola Composite Z Altri punti importanti degni di nota per la progettazione di palancole composite sono i seguenti: Deformazione Anche se più rigido rispetto ad altre palancole non metalliche, il profilato pultruso è ancora più suscettibile alla flessione rispetto, ad esempio, alle palancole in acciaio. I progettisti devono assicurarsi che non si verifichino deviazioni eccessive. Entrambi i metodi descritti, se utilizzati correttamente, possono essere usati per calcolare le deformazioni. Inoltre, le deformazioni qui trattate - e quelle della maggior parte dei metodi utilizzati per calcolare deformazioni di palancole - non prendono in considerazione la deviazione di taglio, che è significativa nelle sezioni brevi e più importante in vetroresina, che in materiali come l’acciaio. Schiacciamento locale Oltre alle sollecitazioni flessionali calcolate con metodi convenzionali di analisi, come effettuato sia dai calcoli manuali o SPW 911 v. 2.01, le forme in vetroresina composita - sia palancole che travi H - sono soggette sia allo schiacciamento con compressione del bordo che allo schiacciamento con torsione laterale. Lo stampo è in funzione della geometria della forma e delle proprietà del materiale; l’ultimo comprende la lunghezza non sostenuta della palancola. Sebbene entrambe queste situazioni possano essere evitate mediante una limitazione della deformazione convenzionale e delle sollecitazioni alla curvatura, il progettista dovrebbe essere consapevole di queste condizioni. Con le travi ad H, queste condizioni possono essere coefficiente nei calcoli usando le tabelle disponibili dai produttori di travi ad H composite e di quelle accluse, in alcuni casi con discussione di queste condizioni in generale. • Forza di concatenazione: la descrizione della produzione e configurazione delle palancole composite dovrebbe rendere chiaro che la forza trasversale del materiale è considerevolmente minore rispetto alla forza longitudinale. Impieghi dove la forza di concatenazione è critica, tipo gli argini di contenimento, dovrebbero essere evitati con le palancole composite. • Il tipo e la compattazione del materiale di riempimento sono fondamentali per il buon esito dell’utilizzo del palancolato pultruso. Il materiale di riempimento dovrebbe essere compo- sto da terra drenante non colloidale, compattata in livelli. Come per ogni tipo di palancolato, si dovrebbe evitare il materiale di riempimento composto con terreno colloidale per evitare rotture delle palancole quando si espandono in presenza di acqua. • Ogni palancolato pultruso di contenimento dovrebbe essere perforato con fori di sgrondo al fine di permettere il drenaggio, che può crearsi dietro i profilati durante i rapidi cambiamenti di livello dell’acqua freatica. L’esito positivo di questi fori di sgrondo è strettamente correlato al fatto di seguire le precedenti indicazioni di utilizzo di materiale di riempimento con terra non colloidale. I fori di sgrondo sono più efficaci se il terreno non è colloidale ed è altamente permeabile. I fori dovrebbero avere un diametro minimo di 38 mm con filtro in tessuto e riempito di ghiaia (0,28 m³) ed installato ogni 1,83 m al centro e a 1,83 m circa dalla linea della banchina oppure a MLLW. I fori di sgrondo in aree con movimento ondoso potrebbero inoltre richiedere una protezione dello scarico. Palancola Composite Z • I fattori di sicurezza dovrebbero essere i medesimi di quelli utilizzati per palancolati di altro materiale. • La parte terminale di tutte le paratie e/o muri marittimi deve essere dotata di palancolati di ritorno per prevenire la possibilità di fiancheggiamento e/o di erosione. • Ogni palizzata e/o palo di ancoraggio usato in costruzioni marine o in ambiente salmastro dovrebbe far uso di circonferenza di punta in accordo con ASTM D-25. Il trattamento di preservazione dovrebbe essere conforme agli standard AWPA C-3 e C-18 come richiesto. • Inoltre nessuna palancola va utilizzata contro la roccia, ed è particolarmente importante evitare la roccia con le palancole composite. La configurazione della palancola composita è simile anche ad altri tipi profilati. Bisogna fare un’accurata considerazione sulla geometria della palancola e di come risulta negli angoli. TAGLIO E PERFORAZIONE DEI PALANCOLATI COMPOSITI La palancola pultrusa viene fornita tagliata secondo una lunghezza specifica. Tuttavia, in molti casi sarà necessario tagliare o perforare il materiale per completare l’installazione a parete. Tagliare le palancole composite Tagliando o segando le palancole Composite Z, si può completare in modo veloce ed accurato la calotta usando una sega elettrica circolare. Prendendo in considerazione un muro di sostegno costruito in loco, dovrebbe risultare efficace un modello manuale con lama di precisione - utilizzata da personale esperto - che taglia a sezione con un metodo sicuro. Per i tagli standard funziona bene una lama al carburo con bordo spianato da muratura. Per fare un “livellamento” finale di una parete di palancole composite dove il taglio sarà più esteso, una lama diamantata con bordo spianato fornirà prestazioni migliori. È necessario ricordare che le forme composite sono di materiale “abrasivo”. Si consigliano lame in carburo al tungsteno o diamantate - meglio averne sempre a disposizione. Se si devono segare pochi pezzi, è adatta una lama a seghetto. Può capitare che le lame a seghetto si rompano, per cui bisognerebbe averne una scorta adeguata. Anche se è possibile utilizzare una normale sega da carpentiere, questo tipo di attrezzo non è particolarmente adatto a frequenti affilature. Un problema che si potrebbe incontrare con una sega elettrica circolare è che, a causa della misura della lama, sezioni composite più larghe (del tipo pali ad H) non possano essere tagliate con un unico passaggio. Questo problema non sussiste con le palancole Composite Z: anche le sezioni più larghe possono essere segate in due passaggi, tagliando metà profilo da un lato e poi tagliando la restante metà dall’altro lato. Naturalmente sarebbe meglio eseguire il tutto prima di installare il profilo, che tuttavia può essere realizzato in loco da un abile carpentiere. Palancola Composite Z Note importanti per il taglio delle palancole Composite Z o dei componenti strutturali 1. Le palancole Composite Z ed i componenti strutturali sono robusti ma anche elastici: ogni volta che si esegue un taglio è necessario un supporto rigido per impedire che la forma composita si muova. Senza un supporto adeguato, la palancola composita o la calotta o la sezione del profilato possono spostarsi e causare tagli scheggiati o non voluti. Un supporto adeguato impedirà dunque qualsiasi distorsione o torsione dell’elemento strutturale. Prima di eseguire ogni taglio si dovrebbero utilizzare pinze, legature e morse. Ricordate, PER OGNI TAGLIO E PERFORAZIONE È NECESSARIO UN SUPPORTO RIGIDO! 7. Maggiore è lo spessore, più lenta deve essere la velocità di taglio o di perforazione. Per un miglior risultato e per aiutare a diminuire il calore generato durante il taglio, si deve mantenere una “velocità appropriata” durante il taglio o la perforazione. Le modalità di taglio dovrebbero essere moderatamente veloci. 2. La fibra di vetro è molto abrasiva. Sia che si tratti della lama di una sega circolare, manuale o meccanica, oppure di una punta per perforazione o di una perforatrice, questi attrezzi si consumeranno velocemente. Si raccomanda vivamente di avere una scorta di lame per seghe ed altri attrezzi per taglio e perforazione. 9. Non generare calore eccessivo nelle operazioni di taglio e perforazione. Troppo calore indebolisce la resina legante nella fibra di vetro: il risultato è un taglio irregolare invece di un taglio pulito. Il calore in eccesso può anche bruciare la resina e il vetro. 3. In operazioni di taglio e perforazione, evitare una pressione eccessiva. Effettuando il taglio o la perforazione con pressione “leggera” costante si avrà come risultato un miglior taglio finito o un miglior foro perforato. 10. Tranciatura e punzonatura richiedono una conoscenza specifica e non dovrebbero essere eseguite su profili compositi se non da personale esperto. Inoltre, punzonatura o tranciatura sono sconsigliate oltre 3,18 mm di spessore. 4. Evitare una pressione eccessiva. Troppa pressione può ostacolare la lama della sega con particelle di polvere, creando un calore non necessario: questo accorcerà la vita della lama o della punta per perforazione. 11. In adesione agli standard industriali, EU-OSHA l’Agenzia europea per la sicurezza e la salute sul lavoro - approva le procedure di sicurezza. Vale a dire: uso di una mascherina anti-polvere e di un’appropriata protezione per gli occhi approvata da EU-OSHA. Un abbigliamento appropriato potrebbe essere necessario poiché alcuni operai potrebbero sentire irritazioni sulla pelle durante le operazioni di taglio e perforazione. 5. La velocità con la quale si taglia è estremamente importante quando si tagliano le palancole composite, le calotte o le sezioni. Se i tagli cominciano a scheggiarsi, rallentate. I tagli finiti e levigati si ottengono tagliando a velocità bassa e costante. 6. Troppa forza può spuntare l’attrezzo troppo rapidamente. É normale dover affilare spesso gli attrezzi. Si consigliano lame per seghe diamantate o sabbiate e punte di perforazione al carburo. 8. Il raffreddamento con acqua può aiutare quando si tagliano più pezzi o profili spessi. L’acqua aiuta a ridurre il calore generato sia sull’attrezzo che sul profilo da tagliare. Inoltre, l’acqua aiuta a tenere sotto controllo la polvere generata durante il taglio o la perforazione. Palancola Composite Z METODI DI PERFORAZIONE Ogni punta di trivella standard al cobalto o al carburo è eccellente per perforare le palancole Composite Z. In molti casi una “punta a torsione” potrebbe essere adatta per perforare piccole quantità di fori. Per la maggior parte delle Composite Z si raccomanda di perforare alla stessa velocità alla quale si perforerebbe del legno duro. Proprio come per le operazioni di taglio, dovrebbe essere fatta con una pressione regolare costante, leggera, ma ferma. Note importanti per la perforazione 1. Quando si perforano i supporti per fori per tiranti (fori di diametri larghi) per evitare che il foro sia un “foro sbeccato” nella parte a rovescio, è necessario utilizzare una piastra di legno o di materiale simile. Spesso ci si riferisce a questo risultato non voluto come ad una “fuga”. 2. Perforare lentamente, soprattutto quando si perfora ad elevate velocità. La velocità di perforazione dovrebbe tener conto della misura e dello spessore del foro. Più il profilo è spesso, più lento deve essere il procedimento di perforazione. 3. Quando si perforano i fori, per rivettare i componenti di peso leggero, usare sempre le misure del foro consigliate dai produttori di rivetti. 4. Nelle forme composite i fori sono generalmente sempre “più grandi”. I fori perforati in strutture composite generalmente sono sottodimensionati da .002” fino a .005”. Per esempio, un trapano da 3,18 mm non produrrà un foro largo abbastanza da permettere ad un bullone da 3,18 mm o ad un rivetto di entrare. Pertanto sarà necessario utilizzare una punta più larga, n. 30. Di ciò bisognerebbe tener conto quando si perforano fori tiranti per supporti in acciaio, così come quando si rivettano impianti di illuminazione di peso leggero o componentistica per l’illuminazione. 5. Come nelle operazioni di taglio, il “raffreddamento ad acqua” aiuterà in ogni operazione di perforazione raffreddando la punta, la trivella/il trapano ed il profilo tagliato. Inoltre, in questo modo il livello di polvere rimane basso. 6. Troppa forza smusserà la punta, aumenterà il calore e impedirà l’operazione di perforazione. 7. Il calore eccessivo generato durante le operazioni di perforazione può bruciare la resina ed il vetro nel profilo. SABBIATURA E MOLATURA Generalmente la molatura non è consigliata per le forme composite, anche se in alcune situazioni può risultare necessaria, ad esempio: per correggere un errore di taglio, per intagliare, per delimitare una “superficie elevata” o semplicemente per ritoccare un bordo. Durante la molatura, la polvere che si genera ha la tendenza ad ostruire l’ingranaggio della mola e quindi ad impedirne il procedimento. Inoltre, la pressione elevata surriscalda e rammollisce la resina. Se è necessaria la molatura, utilizzare un ingranaggio medio invece di uno più fine. Si consiglia anche l’acqua per il raffreddamento. Note importanti per la molatura 1. La molatura dovrebbe essere eseguita a velocità relativamente elevate. 2. Un ingranaggio medio è il migliore. 3. Usare ingranaggi per mola al carburo applicati ad una luce (no pressione che genera calore). 4. Ricordarsi di pulire gli ingranaggi regolarmente. Si ostruiranno molto rapidamente. 5. Se si usa la carta vetrata, sceglierne una con grana aperta con una sabbiatura veloce: darà i risultati migliori. 6. L’acqua eliminerà la polvere e impedirà che si generi calore. Palancola Composite Z PERNI, FERRAMENTA, ECC. Le palancole Composite Z, tappi e componenti si possono collegare usando perni, dadi e rondelle OGEE industriali standard. Per muri e applicazioni marittime questi accessori di solito sono in acciaio inossidabile oppure sono galvanizzati. Ricordate, è obbligatorio l’uso di perni di collegamento appropriati, così come l’uso di rondelle o piastre di diametro più largo (per aiutare a distribuire il carico) da utilizzare in ogni collegamento di profili compositi. É estremamente importante, in particolare per quanto riguarda le installazioni di fori tiranti. Note importanti per la ferramenta 1. La cosa più importante quando si imbullona una sezione di un profilo, è utilizzare sempre rondelle o piastre di diametro più largo. Questo aiuta a distribuire il carico, ed è estremamente importante per quanto riguarda l’imbullonare un foro tirante ad una sezione del profilo. 2. Perni, dadi e rondelle possono essere in acciaio inossidabile, galvanizzati, in acciaio (in condizioni ambientali non corrosive) in nylon e consistere in altri perni compositi. 3. Solitamente i chiodi si possono piantare per 0,64 mm nella palancola composita, anche se non terrà se piantato in una forma composita. Ad esempio, una forma composita può essere piantata nel legno, tuttavia il legno non si può piantare in una forma composita poiché non terrebbe. 4. Non si consiglia la filettatura. 5. Considerare con attenzione l’uso e la progettazione di dispositivi di fissaggio per i collegamenti meccanici di ogni struttura composita. 6. Generalmente è permessa la chiodatura di banchine leggere e di componenti marittimi come ad esempio condutture, illuminazione e insegne. Naturalmente il peso obbliga ad applicazioni idonee. Rivetti accettabili sono: a) nylon, b) “T”, c) comando (nylon), d) comando (alluminio). Collegamenti esposti ad ambiente marino e/o ad acqua salmastra Perni, dadi, rondelle, fori tiranti e altri fissaggi e/o collegamenti dovrebbero essere galvanizzati bollenti per ASTM A153 con 20 once di zinco per piede quadrato. Al posto di ferramenta galvanizzata, se si utilizzano fissaggi in acciaio, questi dovrebbero essere di serie 300 in lega di acciaio inossidabile o avere una copertura di protezione equivalente, del tipo bitume. Tutti i collegamenti inchiodati dovrebbero essere inossidabili. Palancola Composite Z CONFIGURAZIONE AD ANGOLO Angolo 90° L’angolo viene inserito manualmente nell’ultima palancola prima che questa venga infissa per formare i 90°. Gli angoli Composite Z di solito vengono installati con l’ultima palancola a “Z” da infiggere. RINFORZI, ANCORAGGI E TAPPI TAPPI Tutti i palancolati permanenti devono essere “racchiusi” al termine dell’installazione. Sebbene quest’operazione si possa fare con il legno o con tappi in calcestruzzo, di solito consigliamo l’utilizzo di tappi compositi. Questa parte è 203,20 mm x 4,76 mm x 0,64 mm ed è personalizzata per aderire al profilo della palancola. dimensioni mm 304,8x12,70 254x12,70 254x9,53 203,2x12,70 203,2x9,53 152,4x9,53 RINFORZI Ogni messa in opera di palancole pultruse include qualche supporto aggiuntivo per la parete. Sebbene questo supporto di solito include un sistema di ancoraggio, sarà sempre compreso anche un rinforzo/profilo ad H. Un rinforzo/profilo ad H è estremamente importante nella progettazione di un palancolato pultruso. Muri più bassi possono essere rinforzati con un solo rinforzo/profilo ad H, mentre i muri più alti richiedono molteplici rinforzi/profili ad H. Il rinforzo/profilo ad H più idoneo per quest’applicazione sono le travi ad H pultruse: queste impediscono il deterioramento e le sollecitazioni ambientali di muri in legno CCA trattato. I rinforzi con travi ad H compositi sono disponibili nelle misure 152,40 mm, 203,20 mm, 254 mm e 304,80 mm e sono configurati in conformità alle esigenze progettuali e alle specifiche di seguito descritte: A mm 304,8 254 254 203,2 203,2 152,4 B mm 12,70 12,70 9,53 12,70 9,53 9,53 C mm 12,70 12,70 9,53 12,70 9,53 9,53 J xx cm4 18832,33 10663,81 8263,41 5284,46 4128,59 1672,00 J yy cm4 5998,29 3472,19 2603,10 1778,97 1333,18 562,74 In qualche caso i rinforzi singoli sono ammessi; nella maggior parte dei casi, a causa dell’eccessiva altezza del muro di ritegno, sono necessari rinforzi doppi o plurimi. Palancola Composite Z ANCORAGGIO DI RINFORZO PER PARETI DI RITEGNO Gli ancoraggi sono essenziali per impedire il ribaltamento del muro quando questo è sufficientemente alto per poter rappresentare un problema. Gli ancoraggi consistono di tre componenti base. Sono adatti tiranti convenzionali galvanizzati o in acciaio inossidabile, sistemi di bulloni e rondelle ancorati ad un “deadmen” correttamente progettato, muro di ancoraggio, palo o altro dispositivo di ancoraggio se correttamente progettato. Tipici metodi di ancoraggio a palancolato che utilizzano un’asta comune galvanizzata 1. Foglio di ancoraggio a muro che può essere continuo o discontinuo 2. Ancoraggio verticale di resina con registro 4. Muro in cemento armato Questi consistono di tre componenti base: • Ancoraggio ad asta, che di solito consiste di un’asta filettata in acciaio inossidabile, galvanizzata e tagliata alla giusta lunghezza. Per una massima resistenza alla corrosione, si dovrebbe usare un acciaio inossidabile 18-8 (serie 300). Non bisogna dimenticare che questi ancoraggi sono completamente sotterrati e quindi soggetti a deterioramento causato dalla falda, dall’acidità del terreno e da altri agenti ambientali. • Rondelle, bulloni ed altri distanziatori per collegare gli ancoraggi ai rinforzi e conseguentemente al muro. Questi sono filettati sull’ancoraggio e rinforzati dopo aver perforato i fori adatti nel muro e nei rinforzi. • Ancoraggio. Può essere una piastra di ancoraggio, un palo o un altro tipo di ancoraggio a seconda delle condizioni del terreno e dei carichi che deve sopportare l’ancoraggio di rinforzo. Le aste sono collegate agli ancoraggi. 3. Ancoraggio verticale ad impasto con tappo in cemento armato 5. Ancoraggio verticale per travi con tappo in cemento armato Palancola Composite Z ANCORAGGIO SUPPLEMENTARE Il sistema di ancoraggio Manta Ray - prodotto da Foresight Products LLC - è un eccellente sistema di ancoraggio (simile a “freccia di leva”). Un dispositivo idraulico di carico può dare un immediato test di prova dell’ancoraggio installato. Montaggio degli ancoraggi Manta Ray Gli ancoraggi elicoidali (ancoraggio a vite) di A.B. Chance - che fa parte del Gruppo Hubbell - sono stati ampiamente utilizzati nell’industria, per muri marittimi e di ritegno e per applicazioni a paratia. Rappresentano un eccellente sistema di ancoraggio con una lunga storia di applicazioni di successo. Come il sistema Manta Ray, l’ancoraggio elicoidale può fornire un test immediato e veritiero di carico dell’ancoraggio una volta installato. Contattare Composite Components, Inc. per localizzare il distributore A.B. Chance Company più vicino. Montaggio degli ancoraggi elicoidali A.B. Chance La progettazione e la spaziatura degli ancoraggi dipendono dai requisiti dei carichi. La spaziatura degli ancoraggi è inoltre influenzata dalla rigidità dei tappi o delle calotte superiori. Se gli ancoraggi sono distanziati due per parte, i tappi e quindi il muro defletterà in maniera eccessiva. Nota: ognuna delle tre opzioni sopra menzionate dovrebbe fornire un sistema di ancoraggio strutturalmente valido, se progettato in modo corretto. Ricordate: una parete di ritegno, marittima o una paratia è tanto più resistente tanto più il suo sistema di ancoraggio è progettato in modo corretto. Cercando di eliminare una parete aggiuntiva o aumentando la spaziatura di qualsiasi dispositivo di ancoraggio nel tentativo di risparmiare denaro, a lungo andare si metterà soltanto a repentaglio l’integrità strutturale del muro e ciò alla fine porterà ad un risultato negatIvo. I risultati dal SPW 911 v. 2.01 o da qualsiasi altro metodo convenzionale di analisi delle palancole, includono i carichi degli ancoraggi in unità di forza per lunghezza del muro. Più ancoraggi sono inclusi in un sistema, più basso sarà il carico su ciascun ancoraggio. Palancola Composite Z MONTAGGIO DI PALANCOLATI PULTRUSI Il montaggio delle palancole pultruse è simile a quello di altri tipi di palancole. A questo riguardo si possono trovare ulteriori dettagli in “The Complete Book of Pile Driving” (Il manuale completo sull’infissione del palo) edito da Pile Buck. Le note che seguono sono linee guida specifiche per i palancolati pultrusi. Le palancole pultruse possono essere infisse utilizzando una varietà di tipologie di equipaggiamenti, quali i martelli vibranti che, montati sia sull’escavatore che sulla gru, rappresentano l’attrezzo ideale per l’infissione delle palancole composite; si usano anche piastre compattatrici a vibrazione, ma sono montate esclusivamente su escavatori e, se non utilizzate in modo adeguato, possono danneggiare la parte superiore della palancola. • Un martello pneumatico con compressore ad aria portatile o idraulico con scarpa. • Un martello a caduta, sia da terra che installato su di una chiatta. • Un getto ad acqua indirizzato da una pompa ad alta pressione retta manualmente oppure sospesa da una gru. Come per altri tipi di palancolato, anche per le palancole pultruse è meglio effettuare il montaggio prima dell’infissione. Grazie alla loro leggerezza, se sussistono le condizioni di sicurezza, possono essere montate manualmente. Possono essere anche montate con una gru o un escavatore qualora le condizioni lo richiedano. La scelta della metodologia di montaggio dipende dalle condizioni del cantiere e dalle preferenze dell’operatore. In ogni caso, come in ogni palificazione, la preparazione prima dell’infissione è tanto importante quanto l’infissione stessa. Dopo che il palancolato è stato infisso, i rinforzi, gli ancoraggi, i tappi, ecc. devono essere installati. Assicuratevi che siano seguite tutte le raccomandazioni contenute in questa guida relativamente a taglio, perforazione ed a ogni collegamento meccanico durante tutte queste operazioni. Palancola Composite Z TRAVI COMPOSITE Un’ampia selezione di travi e travi a flangia larga disponibili in 3 serie di resina. La lunghezza standard è di 6 m. Travi in eccedenza da 20 cm x 0,95 cm sono fornite anche con una lunghezza di 7,6 m. TRAVI A FLANGIA LARGA e TRAVI A “I” Elto può fornire una gamma completa di travi a flangia larga e travi a “I” lunghe 6 e 7,6 metri. La gamma di misure in giacenza va da 10 cm x 5 x 0,4 cm per le travi a “I” fino a 30,50 cm x 30,50 cm x 1,27 cm per le travi a flangia larga. Applicazioni Vantaggi Supporti piani refrigerati per camion rimorchi Bassa espansione termica Colonne Alta concentrazione di sforzo assiale e proprietà di carico assiale centrica Supporti orizzontali Elevate capacità di carico con deviazione minima Travi per ponti Resistenti alla corrosione (non arrugginiscono) PROFILI COMPOSITI RETTANGOLARI Profili rettangolari da 2,54 cm x 0,32 cm fino a 10 cm x 0,95 cm. Diverse misure disponibili in 3 serie di resina con corrimano rettangolare in giallo per la sicurezza, sia in poliestere ignifugo che in vinilestere ignifugo. Il profilo rettangolare CCI rappresenta forse la linea di prodotti più versatile disponibile. Misure in giacenza da 2,54 cm x 2,54 cm x 0,32 cm fino a 10 cm x 10 cm x 0,95 cm. CODICE COMPATIBILE EU-OSHA Applicazioni Vantaggi Corrimano Peso leggero Scale a gabbia Alta resistenza Scale rettilinee Non conduttivo Telaio Flessibilità di progettazione Colonne Alta resistenza Palancola Composite Z TAVOLE DI COPERTURA COMPOSITE Elto offre 2 tipi di tavole di copertura, una a 30,48 cm di larghezza di incastro ed una con profilo basso da 60,96 cm. Materiale Plastica rinforzata con fibra di vetro Resina Poliestere standard, poliestere ignifugo, vinilestere ignifugo Corsa della fresa 182,88 m per colori e misure Peso 4,4 kg per metro Colori Verde oliva, grigio chiaro, beige, giallo sicurezza e colori del cliente Opzioni Superficie anti slittamento (se usato come superficie di camminamento orizzontale è necessaria una superficie anti slittamento) superfici ventilate Applicazioni Attracchi per barche, coperture per ponti, supporti filtranti, boccaporti, rivestimenti, tetti, piscine, aree ricreative, ricambi per griglie chiuse di copertura, coperchi per cisterne anti odore e passerelle. Industrie Chimica, commerciale, edile, torri di raffreddamento, elettrica, spettacolo, alimentare, gas e petrolifera, industriale, marina, trasporto di massa, cellulosa e carta, scuole e ospedali, trattamento acque da scolo, trattamento acque. Palancola Composite Z BANCHINE GALLEGGIANTI I componenti compositi offrono un sistema completo di banchine galleggianti con coperture composite che non necessitano di manutenzione. Le banchine galleggianti possono essere trasportate completamente assemblate con pontoni oppure in sezioni facilmente assemblabili. Con le banchine composite non si hanno mai problemi di schegge, scolorimento, ruggine, rifiniture o di qualsiasi altro inconveniente che può presentarsi con banchine in legno o in alluminio. Il prezzo è comparabile a quello di qualsiasi altro sistema di banchine galleggianti attualmente sul mercato.

Scaricare