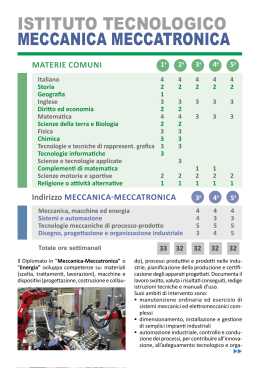

DISTRETTO CALZATURIERO VENETO Trasferimento tecnologico per l'Automazione nel Settore Calzaturiero Progetto di Ricerca: Relazione Finale Metadistretto Calzaturiero Veneto Via Mazzini, 2 – 30039 Stra (Ve) Italy tel. +39.049.9801422 fax. +39.049.9800503 [email protected] www.distrettocalzaturieroveneto.it Si ringraziano per la collaborazione alla realizzazione del progetto: Stefano Cenci, Giulio Rosati, Aldo Rossi, Riccardo Secoli DIMEG – Dipartimento di Innovazione Meccanica e Gestionale Gianpiero Menegazzo Rappresentante Patto di Distretto Mauro Tescaro, Mario Zambelli, Cristina Chinellato Politecnico Calzaturiero scarl Maddalena Riccio ACRIB Servizi srl Franco Cestonaro, Vittorino Martarello CNA di Rovigo (Confederazione Nazionale dell'Artigianato e della Piccola e Media Impresa) Franco Scantamburlo Associazione Artigiani e Piccola Impresa “Città della Riviera del Brenta” Maurizio Simion Studio Simion & Partners - Studio Commercialisti Associati Auditors & Advisors s.rl Consorzio Maestri Calzaturieri del Brenta Le Aziende che hanno partecipato al CTS: Agostini Calzaturificio Srl, Ballin Franco & C. Srl, Barbato Srl, Bond Street Sas, Del Brenta Srl, Iris Spa , Moda di Fausto Spa, Mima Srl, Peron Srl, Rossimoda Spa Le Aziende aderenti al progetto ed il loro personale dipendente per le attività di sperimentazione e ricerca Realizzazione testi Stefano Cenci, Nicola Mazzucato, Riccardo Secoli Progetto grafico e impaginazione Lucio Monaro La Press Con il contributo della Regione Veneto L.R. 8/2003 In collaborazione con: Rovigo Trasferimento tecnologico per l'Automazione nel Settore Calzaturiero Progetto di Ricerca: Relazione Finale / Dicembre 2008 Prefazione IL METADISTRETTO CALZATURIERO VENETO TRA TRADIZIONE E INNOVAZIONE di Vendemmiano Sartor In un momento di riflessione come quello attuale, caratterizzato dall'esigenza di affrontare nuove criticità internazionali che hanno determinato forti cambiamenti nel mondo economico, nelle regole e nelle ragioni di scambio, è indispensabile una generale riconsiderazione di rilancio e consolidamento della competitività dei territori produttivi regionali. Il Veneto che ha sofferto, più di altri, la velocità dei processi di globalizzazione, si è attrezzato e si sta attrezzando per fornire una risposta adeguata, consapevole che la propria realtà produttiva è ancora un valore saldo e con buone prospettive. La presentazione di questa pubblicazione che riassume il lavoro svolto e i risultati che il Metadistretto Calzaturiero Veneto ha raggiunto mi permette di esprimere la mia ammirazione all’impegno di queste aziende manifatturiere, che cercano di far convivere giorno dopo giorno, tradizione e innovazione, antichi saperi con tecniche all’avanguardia, storia e futuro ben interpretando la volontà del legislatore regionale. La vostra inventiva appare evidente nel momento in cui ci si confronta con la tipologia di prodotto che il mercato ed il consumatore richiedono e che sapienti artigiani realizzano incontrando le diverse esigenze. La realtà produttiva veneta, apprezzata in Italia e nel mondo, è supportata da una moderna politica di sostegno alle imprese grazie alla collaborazione di tutte le forze istituzionali. Più di cinque anni di azione efficace e mirata, se si pensa che i distretti veneti dai 28 del 2003, sono oggi 44 (di cui 34 Distretti e 10 Metadistretti) realtà riconosciute dalla Regione, con il coinvolgimento di più di 9.000 imprese per un totale di quasi 300.000 lavoratori. Dal 2003 al 2008 sono stati emanati 6 Bandi per i Distretti/Metadistretti per un totale di oltre 96 milioni di euro di stanziamenti regionali, a fronte di progettualità presentate, e quindi, per un volume economico di investimenti I Trasferimento tecnologico per l’automazione del settore calzaturiero potenziale di circa 280 milioni di euro. La Legge regionale 8/2003 che il Metadistretto Calzaturiero Veneto ha saputo utilizzare ha dimostrato in questi cinque anni la fondatezza delle scelte operate dalla Regione Veneto che, proprio anche grazie alle indicazioni giunte dai destinatari della Legge, nel marzo 2006 ne ha approvato una rivisitazione, con un cammino veloce, concertato e concreto che è andato ben al di là degli schieramenti politici, inserendo al suo interno tante novità come i metadistretti, le aggregazioni di filiera, i nuovi parametri per favorire l’aggregazione, il rafforzamento delle misure rivolte alla ricerca e all’innovazione. L’innovazione in quanto motore della produzione e fattore di valorizzazione della conoscenza e della ricerca è l’elemento centrale della politica economica regionale, che mira a risolvere l’equazione tra crescita economica, competitività e occupazione da una parte, sostenibilità ambientale e coesione sociale dall’altra. Il ruolo cruciale svolto dai Distretti/Metadistretti produttivi, nel processo di sviluppo dell’economia italiana e del Veneto in particolare, testimonia che alcune importanti opportunità si possono cogliere solo collettivamente, come ha ben dimostrato il Metadistretto Calzaturiero Veneto coinvolgendo e coordinando centinaia di imprese che vedono coinvolti migliaia di lavoratori e artigiani con risorse altamente specializzate. I progetti di ricerca e innovazione che avete realizzato partecipando agli annuali bandi di assegnazione delle risorse testimoniano che i distretti sono l'esempio che le politiche per lo sviluppo possono anche non concentrarsi esclusivamente sulla relazione tra innovazione e ricerca. Rappresentano infatti l'evoluzione del concetto stesso di innovazione che passa dal semplice modello lineare nel quale la R&S si trova al punto di partenza, al modello sistemico che nasce dalle interazioni tra aziende, organizzazioni, il loro ambiente operativo e le istituzioni locali, realizzando un circolo virtuoso nel quale la ricerca scientifica genera l'innovazione che a sua volta sostiene la crescita continuando ad assecondare la ricerca per creare nuove conoscenze. Vendemmiano Sartor Assessore alle Politiche dell'economia, dello sviluppo, della ricerca e dell'innovazione - Regione Veneto II Introduzione Presentazione I fattori competitivi che accomunano le Aziende del Metadistretto Calzaturiero Veneto sono la flessibilità e la capacità di innovare il prodotto sia dal punto di vista stilistico che tecnico. Tali capacità che utilizzano, come principali strumenti, l’intuizione e la creatività sostenute dall’esperienza e dal know-how di prodotto, devono essere aggiornate e sviluppate per soddisfare le nuove esigenze del mercato, soprattutto a fronte della presenza di nuovi competitori ed alla mancanza di personale qualificato. L’innovazione deve riguardare però non solo il prodotto, ma anche il processo produttivo e i macchinari impiegati, in tal senso in molti settori si punta sull’introduzione di una sempre maggiore automazione, fino ad arrivare a realizzare linee di produzione completamente automatizzate. Nel settore delle calzature, ampi sforzi in questa direzione sono già stati fatti per la produzione di scarpe con suola in gomma: esistono infatti molti esempi di linee produttive automatiche o semi-automatiche nelle quali sono impiegate con profitto delle celle robotizzate, al pari di quanto accade nelle linee di assemblaggio del settore automobilistico. Più problematica si presenta invece la ricerca di soluzioni automatizzate da introdurre nelle linee produttive delle calzature per l’alta moda (settore in cui si inseriscono la maggior parte dei calzaturifici del Metadistretto Calzaturiero Veneto) pochè le richieste in termini di precisione, accuratezza e qualità del prodotto finito sono molto più stringenti rispetto a quelle tipiche della produzione di massa. L’attività condotta nel progetto “Trasferimento tecnologico per l’Automazione nel Settore Calzaturiero” realizzato nell’ambito della Legge Regionale 4 aprile 2003, n.8: “Disciplina dei Distretti Produttivi ed interventi di politica industriale locale – Bando 2007”, ha consentito l’analisi dello stato dell’arte dei sistemi automatici, attualmente, esistenti per il settore e la valutazione dei possibili miglioramenti ai processi che possono derivare dall’introduzione delle più recenti innovazioni nei campi della III Trasferimento tecnologico per l’automazione del settore calzaturiero robotica, dell’informatica e della meccatronica in genere. Il lavoro di ricerca realizzato conferma l’interesse delle aziende calzaturiere per l’adozione di nuove tecnologie che consentano l’automazione di alcune fasi produttive, propone delle linee guida per l’automazione e promuove soluzioni di tipo organizzativo/logistico e tecnologico/produttivo che devono essere di stimolo alle aziende di calzature ed ai produttori di tecnologia per iniziare una vera e propria rivoluzione tecnologica in un settore che è ancora basato su lavorazioni di tipo artigianale. Giuseppe Baiardo Presidente ATI “Metadistretto Calzaturiero Veneto” IV Introduzione Indice INTRODUZIONE ............................................................................... 1 Finalità del progetto ............................................................................. 1 Elenco delle aziende coinvolte nel progetto ....................................... 1 1. PANORAMICA DELLA LOGISTICA DEL METADISTRETTO CALZATURIERO VENETO ................. 3 2. STATO DELL’ARTE DEI MACCHINARI PER I CALZATURIFICI .................................................................... 7 2.1 Sistemi per la produzione di scarpe con suola in gomma ................... 7 2.1.1 Desma tec.............................................................................................. 9 2.1.2 Wenzhou shenlong imp. & exp. co. ..................................................... 19 2.1.3 Robot system srl.................................................................................... 21 2.1.4 Actis sa................................................................................................... 25 2.1.5 Itia-cnr, des & mc lab ........................................................................... 28 2.2 Produttori di macchinari per i calzaturifici.......................................... 30 2.2.1 Molina & Bianchi spa ........................................................................... 30 2.2.2 Torti s.r.l. ............................................................................................... 34 2.2.3 Sagitta .................................................................................................... 36 2.2.4 Fioretto snc ........................................................................................... 39 2.2.5 Comec srl .............................................................................................. 41 2.2.6 Officine Besser...................................................................................... 44 2.2.7 Tecno2 srl.............................................................................................. 46 2.2.8 Cosmopol srl ......................................................................................... 48 2.2.9 Mec-val srl............................................................................................. 51 2.2.10 Ormac spa.............................................................................................. 54 2.2.11 Garfas macchine srl............................................................................... 58 2.2.12 Ger elettronica srl ................................................................................. 59 2.2.13 Talamonti srl ......................................................................................... 61 V Trasferimento tecnologico per l’automazione del settore calzaturiero 2.2.14 Brustia & c. spa e Alfameccanica srl .................................................... 64 2.2.15 Atom spa................................................................................................ 68 2.2.16 Comas srl ............................................................................................... 70 2.2.17 Tucano macchine srl ............................................................................. 73 2.2.18 Elettrotecnica B.C. spa......................................................................... 76 2.2.19 Officine meccaniche Cerim spa ........................................................... 78 3. STATO ATTUALE DELLA PRODUZIONE NEI CALZATURIFICI DEL METADISTRETTO CALZATURIERO VENETO .............................................................. 81 3.1 Aziende visitate ..................................................................................... 81 3.2 Quantità/tipologia di prodotti............................................................... 82 3.3 Organizzazione...................................................................................... 83 3.3.1 Modelleria ............................................................................................. 87 3.3.2 Taglio ..................................................................................................... 89 3.3.3 Giunteria / orlatura ............................................................................... 92 3.3.4 Montaggio / manovia............................................................................. 96 3.3.5 Finissaggio............................................................................................. 109 3.3.6 Inscatolamento...................................................................................... 112 4. POSSIBILI AREE DI INTERVENTO .............................................. 115 4.1 Organizzazione logistica ....................................................................... 116 4.2 Interventi sui sistemi di produzione .................................................... 117 5. SOLUZIONI PROPOSTE................................................................... 119 5.1 Parte gestionale..................................................................................... 119 5.1.1 Layout dell’impianto............................................................................. 119 5.1.2 Magazzino automatico .......................................................................... 124 5.2 Sistemi di produzione ........................................................................... 133 5.2.1 Riconoscimento difetti del pellame...................................................... 133 5.2.2 Premonta/monta.................................................................................... 147 VI Introduzione 5.2.3 Cardatura............................................................................................... 155 5.2.4 Forno ..................................................................................................... 170 5.2.5 Lucidatura ............................................................................................. 171 5.2.6 Packaging .............................................................................................. 172 5.3 Gestione qualità .................................................................................... 173 5.3.1 Difetti sui componenti.......................................................................... 173 5.3.2 Prodotto finito ....................................................................................... 177 6. CONCLUSIONI .................................................................................. 179 VII Trasferimento tecnologico per l’automazione del settore calzaturiero VIII INTRODUZIONE FINALITA’ DEL PROGETTO Il progetto di ricerca, svolto dal gruppo di ricerca in automazione industriale del Dipartimento di Innovazione Meccanica e Gestionale dell’Università degli Studi di Padova e dal Politecnico Calzaturiero è brevemente descritto nei seguenti punti: - Analisi dei fabbisogni di automazione delle aziende del settore calzaturiero attraverso visite aziendali e la predisposizione di un questionario quali/quantitativo da sottoporre alle Aziende del Metadistretto; - Analisi critica del processo di produzione e della logistica con individuazione delle operazioni che si prestano maggiormente ad essere automatizzate; - Valutazione di possibili nuove configurazioni dei layout della fabbrica, del sistema di approvvigionamento e del magazzino; - Realizzazione di una ricerca sullo stato dell’arte delle tecnologie di automazione e sulle applicazioni realizzate per il settore calzaturiero; ELENCO DELLE AZIENDE COINVOLTE NEL PROGETTO Il progetto ha visto il coinvolgimento di gran parte della filiera del Metadistretto Calzaturiero Veneto, soprattutto medie e piccole imprese delle provincie di Treviso, Vicenza, Verona oltre all’interesse da parte delle associazioni del settore come l’Associazione Provinciale di Rovigo per la Piccola e Media Impresa, l’Associazione dei Calzaturifici della Riviera del Brenta, l’Associazione Artigiani e Piccola Media Impresa “Città della Riviera del Brenta”, l’Università degli Studi di Padova, nel particolare il gruppo di Robotica con sede nel Dipartimento di Innovazione Meccanica e Gestionale che ha svolto il progetto. 1 Trasferimento tecnologico per l’automazione del settore calzaturiero Questa indagine sulle possibilità di intervento nel processo produttivo è nata dalla necessità delle piccole e medie imprese per contrastare i sempre più crescenti costi di produzione e compensare la mancanza di ricambio della manodopera visto il calo nel settore di circa 2000 unità tra il 2001 e il 2007 (dati ACRIB); il tutto tenendo sempre come obbiettivo principe il mantenimento dell’elevato standard qualitativo dei prodotti che caratterizzano la zona del Metadistretto Calzaturiero Veneto. Le aziende che si sono prestate all’analisi del settore sono state: • Calzaturificio Rossi Moda S.p.a. Via Venezia,22 Vigonza (VE) • Calzaturificio Mima S.r.l. Via Roverelli, 28 Fosso' (VE) • Barbato S.r.l Via Q.I 3° Strada 1, Fiesso D’Artico (VE) • Ballin Franco & C. S.r.l. Via Riviera del Brenta, 213 Fiesso D’Artico (VE) • Del Brenta S.r.l. Via Julia, 1/3 Perarolo di Vigonza (PD) • Bond Street S.a.s. via Belfiore, 47 Rovigo • Agostini Calzaturificio S.r.l. Via Garibaldi, 24 Vigonovo (PD) • Peron S.r.l. Via Premaore, 57 Camponogara (VE) • Moda di Fausto S.p.a. Via C. Colombo, 24 Vigonovo (PD) • Iris S.p.a. Via Pampagnina, 42 Fiesso D’Artico (VE) 2 Capitolo I PANORAMICA DELLA LOGISTICA DEL METADISTRETTO CALZATURIERO VENETO Il settore calzaturiero in Veneto conta oltre un migliaio di aziende pari a oltre il 15% del totale nazionale, con circa 20.000 addetti (20% del totale nazionale); a queste aziende/addetti se ne debbono aggiungere almeno altrettanti facenti parte della “filiera” produttiva. Si tratta di una realtà di piccolissime, piccole e medie imprese, tanto che il 99% del totale delle aziende occupa da 0 a 99 addetti. La diffusione sul territorio regionale copre 6 provincie su 7 (Belluno esclusa).; in ogni provincia esistono tradizioni, specificità, unicità che rendono i calzaturieri veneti il più completo sistema nel contesto italiano, rappresentando in questo modo un referente fondamentale per il mercato mondiale. In Veneto possiamo individuare 5 aree calzaturiere ben precise con altrettante specializzazioni: il Montebellunese (provincia di Treviso), il rodigino, il veronese, il vicentino e la Riviera del Brenta (racchiusa tra le provincie di Venezia e Padova). In provincia di Treviso, specie nel Montebellunese, troviamo una produzione d’eccellenza per calzature sportive, tanto da avere in questo territorio una concentrazione che vanta un primato a livello mondiale se si pensa al numero di aziende (circa 400) con un volume d’affari di qualche miliardo di euro. In provincia di Rovigo, ed in particolare nel triangolo tra Fratta Polesine, Lendinara e Villanova del Ghebbo, esiste una realtà calzaturiera di livello medio-alto che negli anni si è affermata nei mercati, soprattutto nelle calzature per uomo e per donna ma anche per bambino. Le aziende racchiuse nella Riviera del Brenta ricoprono il 65.2% delle aziende del Veneto e il 9.8% rispetto al panorama italiano, per un totale di 3 Trasferimento tecnologico per l’automazione del settore calzaturiero 221 calzaturifici dislocati tra la provincia di Venezia(135) e la provincia di Padova(86) . Considerando anche le aziende satelliti, produttrici di accessori e le modellerie, si raggiungono tra le provincie di Venezia e Padova un totale di 708 aziende (dati ACRIB 2007). Sul piano storico la produzione calzaturiera in Veneto vanta oltre 7 secoli di tradizione: risale infatti al 1268 il primo documento nel quale viene ad essere sancita la costituzione di una Confraternita di Calzaturieri (“calegheri”) a Venezia. Il moderno settore calzaturiero è evidente verso la fine del 1800. Tanto in Riviera del Brenta che nel trevigiano e nel vicentino, si trovano insediamenti calzaturieri che cercano di applicare concetti produttivi industriali a lavorazioni – per loro natura – prettamente artigianali. Nate quindi come botteghe artigianali, le aziende risiedono tutt’oggi generalmente all’interno di complessi urbani/abitativi e non in proprie zone industriali. Gli edifici sede delle aziende calzaturiere hanno spesso una vetustà più elevata, in media di circa un decennio, rispetto alla data di inizio dell’attività. In questa condizione risultano l’30% delle ditte, mentre il rimanente 70% presenta una contemporaneità tra la costruzione dell’insediamento produttivo e l’effettivo avvio dall’attività. Tale scarto indica che, nella maggioranza dei casi, le attività produttive sono state avviate in edifici già esistenti, progettati e per lunghi tempi impiegati in attività manifatturiere differenti, per dimensioni aziendali e tipologia di impianti produttivi. La vetustà degli insediamenti produttivi emerge osservando le proporzioni dei reparti e/o la loro irrazionale distribuzione. Gli edifici sede delle aziende di più vecchio insediamento presentano spesso dimensioni inadeguate, a causa dell’ubicazione all’interno di centri storici e in locali angusti; mentre le aziende di recente costruzione si presentano nelle zone industriali adiacenti ad aziende fornitrici, limitando 4 Capitolo I - Panoramica della logistica del Metadistretto Calzaturiero Veneto quindi il costo di trasporto delle materie prime. L’indagine svolta ha evidenziato che nel 80% delle aziende vi è un unico locale adibito alla produzione, e locali adibiti a magazzino semilavorati/prodotto finito generalmente risiedono nello stessa area della produzione; uffici amministrativi e modelleria generalmente risiedono in locali separati. Comprese in questa percentuale vi sono: - sia aziende che svolgono un'unica fase del ciclo di produzione della calzatura, condizione adeguata in quanto ad un locale corrisponde una sola fase lavorativa; - sia aziende con più fasi lavorative, condizione inadeguata poiché in un unico locale sono presenti più lavorazioni; L’indagine ha evidenziato che diversi calzaturifici hanno come aziende satelliti della stessa holding, aziende fornitrici come tomaifici e solettifici. Altre aziende, per ridurre i costi hanno optato per svolgere le operazioni del reparto giunteria, a domicilio in relazione alla stagionalità o al carico di lavoro aziendale. La fase di assemblaggio della scarpa viene svolta interamente nella sede italiana. Le aziende che sono costituite da un’unica azienda, generalmente hanno fornitori delle materie prime nella medesima zona dove risiede l’azienda principale, con il vantaggio che i tempi per consegna dei materiali sono ridotti al minimo. 5 6 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Capitolo II STATO DELL’ARTE DEI MACCHINARI PER I CALZATURIFICI 2.1 SISTEMI PER LA PRODUZIONE DI SCARPE CON SUOLA IN GOMMA Nella produzione di scarpe con suola in gomma, l’applicazione di quest’ultima può avvenire in due modi: la suola può essere prima stampata e poi successivamente viene incollata alla tomaia (metodo detto “ordinario”), oppure la suola può essere iniettata direttamente sulla tomaia in modo da ottenere delle scarpe complete con una singola operazione. Con il secondo metodo il poliuretano che formerà la suola viene iniettato in uno stampo che contiene anche la tomaia, il fissaggio delle due parti della scarpe viene quindi garantito dall’adesività intrinseca del poliuretano stesso. Il metodo dell’iniezione diretta è usato solitamente per i poliuretani bicomponenti liquidi (PU), ma è altrettanto valido anche per i poliuretani termoplastici (TPU). Con l’iniezione diretta è possibile dosare il colore, regolare densità e durezza della suola e produrre suole multistrato (vari differenti colori e densità) in una sola operazione, su una sola macchina. Per migliorare le proprietà meccaniche della suola, si stampa prima un sottile strato di polimero quasi compatto, poi si inietta un’intersuola espansa, in modo da creare una suola a doppia densità che risulta leggera, confortevole e molto resistente. Nell’ambito della produzione di scarpe con suola in gomma esistono molti casi industriali che dimostrano come l’automazione della linea produttiva possa migliorare la qualità, la produttività e la redditività economica degli impianti. Nel settore della produzione di scarpe con suola in gomma i robot 7 Trasferimento tecnologico per l’automazione del settore calzaturiero possono aumentare la produzione fino al 30%, abbassando i costi e incentivando soluzioni innovative. I robot possono, per esempio, spruzzare l’agente rilasciante nello stampo, spalmare il collante con precisione e ripetibilità, eseguire la cardatura, svolgere la funzione di prelievo e posizionamento di parti di suole o forme, rimuovere scarpe, stivali o suole dagli stampi e rifilare bordi; il tutto in modo continuativo. Si presentano qui di seguito alcuni produttori di impianti automatizzati dedicati alla realizzazione di scarpe con suole in gomma. 8 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici 2.1.1 DESMA TEC Desma Tec Desmastraße 3–5 D 28832 Achim, Germany Tel: +49 42029900 Fax: +49 4202990210 [email protected] www.desma-tec.de La Desma Tec effettua progettazione di linee produttive automatizzate su misura, sia per la produzione di scarpe con suola iniettata sia per la produzione di calzature con suola di gomma incollata; i materiali impiegati possono essere sia poliuretani (PU), sia materiali termoplastici (TP) o gomma. L’attività di progettazione può riguardare sia la realizzazione di una linea completa e nuova, sia l’integrazione di sistemi automatizzati all’interno della linea produttiva già esistente di un calzaturificio. Figura 2.1 - Esempio di Rapid Tooling indiretto e soft. 9 Trasferimento tecnologico per l’automazione del settore calzaturiero L’automazione può essere fatta intervenire su diverse fasi del processo di costruzione della scarpa: - Sullo stampo: deposizione dell’agente rilasciante, prelievo e posizionamento del prodotto finito Figura 2.2 – Esempio di stampo. - Sulla tomaia: cardatura, applicazione della colla e dell’ammobidente prelievo e posizionamento del prodotto finito Figura 2.3 – Esempio di tomaia. - Sulla suola: applicazione della colla, prelievo e posizionamento del prodotto finito Figura 2.4 – Esempio di suola in gomma. 10 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici - Sulla scarpa: rifilatura della fodera, prelievo e posizionamento del prodotto finito - finito. Figura 2.5 – Esempio di scarpa finita. Le varie stazioni sono governate tramite delle interfacce touch screen (denominate “Graphical Robot Control”) che ne consentono l’utilizzo anche da parte di personale non specializzato. Il sistema Amir Amir è un sistema di automazione progettato da DESMA per la produzione di scarpe ad iniezione diretta della suola. Principalmente il sistema è composto da: - una giostra girevole che trasporta gli stampi all’interno della quale viene fatta l’iniezione della suola; - un convogliatore continuo a nastro; - un tunnel di riscaldamento; - un tunnel di raffreddamento; - diversi robot dedicati alle varie operazioni; Il convogliatore, realizzato tramite un nastro trasportatore, ha la funzione di portare la forma con già applicata la tomaia alla giostra girevole e prelevare da questa la scarpa con la suola già fissata. I robot sono disposti lungo il convogliatore e si occupano di eseguire ad esempio la cardatura della tomaia o la regolazione della suola. Questa soluzione permette in qualsiasi momento di inserire nella 11 Trasferimento tecnologico per l’automazione del settore calzaturiero linea ulteriori stazioni o riorganizzare quelle già esistenti ai fini di ottimizzare la produttività dell’intero sistema. Per garantire un corretto posizionamento della tomaia sulla forma, e quindi incrementare la qualità finale della scarpa, l’operazione di assemblaggio forma e tomaia vengono fatte prima passare in un tunnel di riscaldamento; dopo il montaggio invece sono fatte passare nel tunnel di raffreddamento allo scopo di stabilizzarne la posizione. Oltre alla maggiore qualità, l’automazione del processo di produzione porta ad una diminuzione del tempo di spostamento dei vari pezzi e quindi ad un incremento del rendimento dell’intero impianto. 12 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Figura 2 - Esempio di Rapid Tooling indiretto e soft. RUOTARE IMAMGINE Figura 2.6 – Schema del sistema Amir di DESMA. 13 Trasferimento tecnologico per l’automazione del settore calzaturiero Figura 3 - Esempio di Rapid Tooling indiretto e soft. RUOTARE IMAMGINE Figura 2.6 – Schema del sistema Amir di DESMA. 14 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Si riporta qui di seguito un elenco dei robot utilizzati in una tipica linea produttiva di Desma Tec. Robot per la deposizione dell’agente rilasciante Figura 2.7 – Robot per la deposizione dell’agente rilasciante. L’utilizzo di un agente rilasciante è necessario al fine di evitare l’adesione del poliuretano iniettato allo stampo, in quanto consente di estrarre la suola dallo stampo facilmente e senza danneggiamento. Il robot utilizza una sistema elettrostatico che permette di depositare con precisione l’agente rilasciante sullo stampo in modo elettrostatico. Con questa tecnologia si minimizza il consumo dell’agente rilasciante (incrementando la vita dello stampo), indipendentemente dalla sua composizione che può essere a base di acqua, cera, silicone o paraffina. È inoltre evitata sistematicamente l’adesione del poliuretano iniettato allo stampo, in quanto è facilmente distaccabile senza danneggiare la suola; il basso consumo dell’agente rilasciante garantisce numerosi cicli d’utilizzo allo stampo. 15 Trasferimento tecnologico per l’automazione del settore calzaturiero Robot per l’esecuzione della cardatura Figura 2.8 – Robot per l’esecuzione della cardatura. La cardatura della tomaia permette alla colla o al materiale iniettato nello stampo di legarsi in maniera ottimale alla tomaia. Poiché ogni materiale che costituisce la parte superiore della scarpa deve poter essere lavorato a differenti velocità, con pressioni di contatto variabili in base al tipo di utensile impiegato, la forza del robot che esegue la cardatura deve essere attentamente controllata. La testa del robot ha infatti sulla propria estremità un utensile rotante la cui forza di contatto varia a seconda del contorno che esso segue. Robot per la deposizione della colla Figura 2.9 – Robot per la deposizione della colla. 16 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici L’utilizzo di agenti incollanti è necessario sia nel caso in cui la suola venga applicata alla tomaia dopo essere stata stampata, sia nel caso in cui essa sia iniettata direttamente sulla tomaia. In entrambi i casi la colla ha lo scopo di creare una forte adesione tra suola e tomaia. Il robot di incollaggio può essere impiegato sia per applicare la colla, spruzzandola uniformemente e con uno spessore sufficiente al fissaggio di questa, sia per applicare una singola linea di sostanza adesiva su parti limitate della tomaia (ad esempio in corrispondenza del bordo della suola). Robot combinato COMBI Figura 2.10 – Robot combinato COMBI. Il robot combinato COMBI può essere impiegato per l’esecuzione di varie fasi del processo produttivo, ad esempio può montare teste combinate per la cardatura e l’incollaggio. 17 Trasferimento tecnologico per l’automazione del settore calzaturiero Robot per il prelievo/posizionamento Figura 2.11 – Robot per prelievo/posizionamento. I robot per il prelievo e il posizionamento possono essere utilizzati in diversi modi e in molte fasi della produzione consentendo di ottimizzare il flusso di materiale all’interno dell’attività di produzione. 18 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici 2.1.2 WENZHOU SHENLONG IMP. & EXP. CO. Wenzhou Shenlong Imp. & Exp. Co 2nd Floor,No.174,Lucheng Road Wenzhou,Zhejiang,China Tel: 0086-577-88202774 Fax: 0086-577-88202749 [email protected] www.slmy.com.cn L’azienda Wenzhou Shenlong Imp. & Exp. Co. è specializzata nella produzione di macchine per calzaturifici ed offre alcune soluzioni per la produzione di scarpe con stampaggio ad iniezione della suola. Sistema automatico per la stampa ad iniezione di suole in poliuretano Figura 2.12 – Sistema per stampa ad iniezione di suole in poliuretano. Questa macchina è in grado di stampare suole a doppio colore e a doppia densità; essa è dotata di 24 posizioni di lavoro per una produzione giornaliera di 1500-2000 paia di scarpe. 19 Trasferimento tecnologico per l’automazione del settore calzaturiero Sistema automatico per la stampa ad iniezione di suole in gomma e plastica Figura 2.13 – Sistema per stampa ad iniezione di suole in gomma e plastica. La macchina consente la stampa ad iniezione di pvc, TPR, TPU termoplasmabile, con o senza schiuma. 20 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici 2.1.3 ROBOT SYSTEM Srl Robot System s.r.l. via Piemonte, 21/23 56035 Perignano (PISA) – ITALY Tel: +39 0587 618003 Fax: +39 0587 618001 [email protected] www.robotsystem.it L’azienda è specializzata nella progettazione e realizzazione di linee automatiche per la produzione di calzature con suola in gomma. Le linee automatiche installate, definite linee F.M.S.S (Flexible Manufacturing Shoe System), consistono in un sistema integrato e flessibile per l’automazione del processo di produzione. La configurazione delle linea comprende un insieme modulare componibile e configurabile composto da isole robotizzate associate ad un appropriato sistema di trasporto delle forme. Un esempio di linea produttiva proposta da Robot System Srl è quella installata presso il calzaturificio AKU S.r.l. di Montebelluna (TV). Per quanto riguarda il processo di cardatura automatizzata, la programmazione della traiettoria da far compiere al robot è ottenuta tramite un braccio tastatore, che consente di acquisire la traiettoria in modo semplice e veloce. Una descrizione più dettagliata di questo sistema di programmazione è riportata nel capitolo riguardante le soluzioni proposte per automatizzare la lavorazione di cardatura. Nella realizzazione della linea automatica viene fatto largo uso di manipolatori antropomorfi in quanto questa tipologia di robot consente di risolvere diversi tipi di applicazioni, anche nel caso in cui siano richieste manipolazioni poco conformi agli standard. Si propone qui di seguito una selezione di robot impiegati lungo una linea automatizzata. 21 Trasferimento tecnologico per l’automazione del settore calzaturiero 2.1.4 2.1.5 Figura 2.14 – Cardatura su linea di trasporto forme. Figura 2.15 – Robot utilizzato per il carico/scarico di macchine utensili. 22 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Figura 2.16 – Incollaggio della tomaia. Figura 2.17 – Incollaggio del fianco tramite attrezzatura apposita. 23 Trasferimento tecnologico per l’automazione del settore calzaturiero Figura 2.18 – Robot per la rifilatura della fodera. Figura 2.19 – Robot per la deposizione del distaccante sugli stampi delle suole. 24 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici 2.1.4 ACTIS SA Actis SA 390, Route de Virieu 38730 LE PIN Tel: +33 476557079 Fax: 33 476557563 [email protected] L’azienda si occupa di progettare e realizzare linee di assemblaggio automatico, celle robotizzate e sistemi per la gestione integrata della logistica. Le singole celle robotizzate possono essere impiegate sia per asservire i sistemi per l’iniezione della plastica, sia per gestire alcune fasi della lavorazione lungo una linea manuale. Tutti i mezzi che portano alla creazione di una linea automatica (o di una singola cella) fanno parte di un sistema definito “RB system”, esso quindi comprende tutte le attrezzature, le tecniche, i software, le teste robotizzate, i sistemi automatici e i robot sviluppati appositamente per l’automazione del processo produttivo nell’industria calzaturiera. All’interno del sistema “RB system” non comprende però solo prodotti standard in quanto ciascun componente è realizzato in base alle specifiche esigenze di ogni cliente, l’“RB system” rappresenta quindi più un tipo di concezione tecnologica che uno specifico settore di macchinari. Allo scopo di permettere l’utilizzo delle forme con i sistemi automatici sviluppati, Actis fa ricorso ad un’attrezzatura di fissaggio, denominata “Prehensor”, che permette di manipolare la forma, posizionarla nello spazio e trasportarla mantenendone sempre con precisione i riferimenti. Oltre a ciò, le forme sono equipaggiate anche da chip elettronici che consentono di assegnare ad ogni scarpa dei codici identificativi, richiamati nelle varie fasi della produzione. Oltre ai mezzi di produzione veri e propri, Actis SA realizza anche il software di gestione della linea e della attrezzature per la gestione della produzione; questo software è collegato anche al magazzino che raccoglie 25 Trasferimento tecnologico per l’automazione del settore calzaturiero tutti i modelli delle forme. Per la realizzazione delle celle e delle linee automatizzate l’azienda fa largo uso di robot industriali a 6 gradi di libertà, allo scopo di garantire l’accuratezza e la precisione richiesta per la produzione di calzature. Tra i vari robot sviluppati ci sono quelli che si occupano della cardatura (dei fianchi e del fondo scarpa), dell’incollaggio, del taglio, delle operazioni di carico e scarico delle macchine ad iniezione, della sformatura automatica e della lubrificazione degli stampi. Per quanto riguarda la programmazione della fase di cardatura, Actis SA ha sviluppato un sistema basato su un braccio tastatore che verrà descritto nel capitolo riguardante le soluzioni proposte per automatizzare la lavorazione di cardatura. In figura 2.20 è possibile vedere un esempio di linea completamente automatizzata, mentre in figura 2.21 una singola cella automatica, entrambe sviluppate da Actis SA. Actis SA è attualmente impegnata nella realizzazione di una linea automatica a Fiesso d’Artico per importante Brand. Figura 2.20 – Linea automatica. 26 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Figura 2.21 – Cella automatizzata. 27 Trasferimento tecnologico per l’automazione del settore calzaturiero 2.1.5 ITIA-CNR, Des & MC Lab ITIA-CNR, Des & MC Lab Via Pisani, 1 - 27029 Vigevano (PV), Italy Tel: +39 0381692652 Fax: +39 0381 693021 [email protected] www.itia.cnr.it Nell’ambito del progetto di ricerca europeo EuroShoe il laboratorio ITIA-CNR di Vigevano ha realizzato un prototipo di mini-fabbrica semiautomatizzata per la produzione di massa di scarpe personalizzate per il singolo cliente. La produzione della calzatura parte dall’acquisizione dell’immagine 3D del piede del cliente su cui viene adattato il design del modello scelto. Il progetto della scarpa così ottenuto viene quindi passato al reparto di produzione che si occupa della realizzazione vera e propria: dalla tornitura della forma, al montaggio dei vari componenti fino all’inscatolamento del prodotto finale per la consegna al cliente. In figura 2.22 è possibile vedere l’organizzazione dell’impianto produttivo realizzato. Il sistema di trasporto delle forme è realizzato tramite delle giostre rotanti che consentono di smistare i prodotti in base alle lavorazioni che devono essere effettuate. Per realizzare in modo automatico alcune fasi del processo di produzione sono state progettate delle apposite attrezzature, montate su robot industriali; in particolare tramite queste, si riesce a realizzare in modo automatico le operazioni di cardatura, incollaggio e lucidatura. 28 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Figura 2.22 – Layout mini fabbrica. 29 Trasferimento tecnologico per l’automazione del settore calzaturiero 2.2 PRODUTTORI DI MACCHINARI PER I CALZATURIFICI Si presentano qui di seguito i principali macchinari per il settore calzaturiero utilizzati per il montaggio delle scarpe, allo scopo di mettere in evidenza il livello di automazione attualmente disponibile. Si può notare che la quasi totalità dei macchinari è rivolta all’asservimento del montaggio manuale. 2.2.1 MOLINA & BIANCHI SPA Molina & Bianchi Spa Viale Industria, 213/5 27029 Vigevano (PV) – Italia Tel: +39 0381345015 www.molinaebianchi.it [email protected] Cardatrice - incollatrice L’azienda propone tra i tanti modelli una cardatrice computerizzata detta “CD 8” adibita all’esecuzione della fase di cardatura del bordo della scarpa. Essa è dotata di un sistema di bloccaggio della scarpa, che garantisce la ripetibilità dell’operazione grazie ad un sistema di visione (telecamera digitale); la “CD 8” riesce ad identificare il profilo della scarpa e successivamente a memorizzarlo, ovvero è sufficiente bloccare nella macchina il numero centrale di un modello predefinito ed effettuare l’operazione di autoapprendimento, successivamente la macchina è pronta ad eseguire la cardatura su tutti i numeri. Premonta – monta Per la fase di premonta – monta, l’azienda offre come prodotto di punta la “SincronZero MW”. Questa macchina è dotata di azionamenti elettrici a controllo numerico che gestiscono tutte le movimentazioni della macchina; il 30 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici computer coordina tempi e movimenti nella macchina grazie ad un software dedicato, che permette di programmare: Figura 2.23 – Cardatrice-incollatrice. - chiusura delle piastre - accerchiamento pinze - modulazione e forza del tiraggio delle pinze in base al materiale e alla mano dell’operatore - distribuzione della colla - posizioni del tiraggio del piedino - inclinazione del piedino - montaggio in cava - posizione delle bande laterali - tutti i tempi e le forze che intervengono nella fase del montaggio Questa macchina è munita inoltre di un sistema di cambio rapido per le pinze unito ad un sistema di distribuzione colla universale, questi permettono di configurare rapidamente diversi tipi di punte, passando velocemente da una punta sfilata ad una punta rotonda classica: questa peculiarità permette lavorazioni con piccoli lotti di produzione in cui la 31 Trasferimento tecnologico per l’automazione del settore calzaturiero velocità di configurazione risulta essere basilare. La macchina può essere integrata in un sistema di gestione globale per la programmazione e l’interscambio di dati attinenti alla produzione. SincronZero MW offre il vantaggio di utilizzare il sistema di distribuzione colla con ugelli programmabili completo dalla punta alla cava oppure, semplicemente premendo un tasto, il sistema misto attuale di corona in punta e ugelli per pianta e cava. Figura 2.24 – Premonta. Montaboette - montafianchi Per la fase di montaggio delle boette e dei fianchi Molina & Bianchi propone “MarkZero”: con questa macchina è sufficiente richiamare il programma desiderato ed introdurre la scarpa, questa legge automaticamente il numero ed esegue istantaneamente le operazioni richieste con assoluta precisione. I due gruppi montafianchi con quattro assi separati ciascuno, sono completamente motorizzati; ogni gruppo è formato da un rullo di montaggio a velocità variabile affiancato da un sistema per la chiodatura in micro semenza tutto controllato dal PC. 32 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici La distribuzione del termoplastico sui fianchi è completamente motorizzata con un sistema interpolato che sviluppa automaticamente tutte le numerazioni e calzate, in modo da spalmare sul sottopiede la quantità esatta di colla e nella precisa posizione del margine di montaggio. Con il sistema di programmazione ad autoapprendimento di cui è dotata, è possibile riprogrammare la posizione dei chiodi, le forze di tiraggio, la spalmatura del termoplastico, il tiraggio della pinze e tutti i parametri e tempi necessari per il montaggio. Il sistema permette il collegamento e trasferimento dei dati con altre macchine della stessa azienda, ad un Cad specifico per il settore della calzatura per la ricezione dei dati inerenti ai modelli, a programmi gestionali per controllare costantemente la produzione. Il ciclo di lavoro di questa macchina prevede l’utilizzo delle pinze laterali per il tiraggio della tomaia agevolando il percorso degli iniettori che dispensano il collante sul sottopiede, attuando un tensionamento della tomaia secondo i parametri programmati dall’operatore, il quale può sempre intervenire con correzioni manuali. Figura 2.25 – Montaboette - montafianchi. 33 Trasferimento tecnologico per l’automazione del settore calzaturiero 2.2.2 TORTI SRL Torti s.r.l. Via Matteo Gianolio, 22 27029 Vigevano (PV) – Italia Tel. +39 038173835 www.tortisrl.it [email protected] Macchina Fissa – sottopiede Torti offre una macchina pneumatica per fissare con chiodi, suolette e sottopiedi alla forma; i chiodi da iniettare hanno le seguenti caratteristiche: diametro di 1,05mm, testa bombata, lunghezza da 12 fino a 22 mm oppure diametro 1,2 mm, testa bombata, lunghezza da 12 a 22 mm. Figura 2.26 – Macchina fissa - sottopiede. 34 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Macchina montafianchi Questa macchina permette di chiudere i fianchi in tre diverse modalità: - con termoplastico a filo - con chiodi - contemporaneamente con termoplastico e chiodi Figura 2.27 – Macchina montafianchi. 35 Trasferimento tecnologico per l’automazione del settore calzaturiero 2.2.3 SAGITTA Sagitta Via Farini, 43 27029 Vigevano (PV) - Italia Tel. +39 038175701 www.sagitta.it [email protected] Cambratrice L’azienda produce una macchina cambratrice per tomaie e stivali oleodinamica e pneumatica. Essa serve a modellare la parte anteriore della tomaia per permettere una migliore adesione alla forma e facilitarne l’operazione di montaggio. La tomaia è modellata mediante la combinazione dell’azione meccanica svolta da una coppia di ganasce opportunamente sagomate, e l’azione termodinamica delle piastre che ne deformano e ne stabilizzano le fibre. La macchina è fabbricata in due modelli: • uno con attrezzatura per scarpa; • uno con attrezzatura per stivali e stivaletti. Figura 2.28 – Macchina Cambratrice. 36 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Macchina spaccapelli computerizzata Sagitta propone il “mod. SPL AUTO 550”, è una macchina spaccapelli programmabile con ricerca e posizionamento automatico. Il controllo della macchina avviene mediante il pannello elettronico digitale di comando, dotato di un display che visualizza i dati impostati e fornisce informazioni sul funzionamento della macchina, avvalendosi anche di particolari segnali acustici. La velocità di lavoro è regolabile elettronicamente da 0 a 30 ml./min, il posizionamento e il recupero del consumo della lama avviene in modo automatico così come la registrazione della lama all’interno della piastra. Figura 2.29 – Macchina spaccapelli computerizzata. 37 Trasferimento tecnologico per l’automazione del settore calzaturiero Smussatrice computerizzata Sulle macchine tradizionali, le regolazioni per eseguire le smussature vengono di volta in volta eseguite dall’operatore e comportano una notevole perdita di tempo oltre alla possibilità di commettere errori in caso di alta ripetibilità. La “SC VISION” di Sagitta, grazie ad un sistema computerizzato, ha la capacità di ricevere i dati caratterizzanti/parametri (larghezza, inclinazione e spessore; velocità di trascinamento del pezzo in lavorazione ecc....) relativi a 1000 diversi tipi di smussatura. I diversi tipi di lavorazioni memorizzate possono essere raggruppati in sequenze, ottenendo così la possibilità di effettuare fino a 10 diversi tipi di lavorazioni: ad esempio, possono essere raggruppati in una sequenza programmata tutti i tipi di smussature da eseguire sui componenti di un determinato modello di tomaia. Figura 2.30 – Smussatrice computerizzata. 38 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici 2.2.4 FIORETTO SNC Fiorettosnc C.da Cima di Colle, 302/a 63014 Montegranaro (AP) – Italia Tel. +39 0734896224 www.fiorettomacchine.it [email protected] Timbratrice pneumatica con piano rotante La timbratrice automatica “R2000” è una macchina che effettua la timbratura di marchi di fabbrica su fodere, sottopiedi, suole libere e articoli di pelletteria in genere. Figura 2.31 – Timbratrice pneumatica con piano rotante. 39 Trasferimento tecnologico per l’automazione del settore calzaturiero Pulitrice La pulitrice mod. “MF 80” è una macchina che consente di effettuare, attraverso una coppia di spazzole di diversa rigidità e larghezza, l’asportazione dell’eccesso di mastice sul bordo della scarpa e la pulitura della scarpa stessa. Figura 2.32 – Pulitrice. 40 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici 2.2.5 COMEC SRL Comec srl Via Copernico, 58/60 36034 Malo (Vi) – Italia Tel. +39 0445588021 www.comec-italy.com [email protected] Smussatrice La macchina Smussatrice “mod. AB/21S” è stata realizzata per effettuare in maniera completamente automatica la rifinitura dei contrafforti in salpa. Questa macchina riesce a soddisfare le esigenze di produzione dei diversi modelli di contrafforte, delle differenti numerazioni e dei frequenti cambi d’articolo. La AB/21S provvede automaticamente all’ accopiatura del contrafforte senza l’utilizzo di sagome; i contrafforti da smussare sono collocati su un caricatore in continuo, che tramite due ventose li colloca uno alla volta nella posizione di lavoro dove due mandrini elettrici provvedono alla smussatura; dopodiché i contrafforti sono depositati su un nastro per la raccolta. Permette inoltre di regolare tramite due volantini lo spessore e la larghezza della smussatura. Figura 2.33 – Smussatrice. 41 Trasferimento tecnologico per l’automazione del settore calzaturiero Incollatrice/forno/taglierina nylon L’incollatrice “mod.A/4” è stata progettata e realizzata per bagnare di collante in modo omogeneo i contrafforti garbati o pre-garbati. La macchina, da una tramoggia d’alimentazione, preleva i contrafforti e li carica dentro un cesto che provvede ad immergerli in un bagno di colla, ad estrarli, sgocciolarli e centrifugarli, infine porli sopra il nastro del forno. Il carico, il tempo d’immersione e di centrifuga possono essere regolati dall’operatore. Sotto la tramoggia di carico è posto un serbatoio dentro il quale è versata la colla che, tramite una pompa (con comando a pulsante), è inviata alla vasca d’immersione fino al suo riempimento. Tutte le parti a contatto con la colla sono costruite in acciaio inox per favorirne uno sgancio rapido dalla sede ed una facile pulitura. Il forno riceve i contrafforti dalla macchina incollatrice e tramite un nastro li trasporta attraverso un tunnel dal quale escono asciugati. All’uscita del forno possono essere applicate, a discrezione dell’utilizzatore, una o più taglierine per nylon che consentono di ottenere da una bobina, con una semplice operazione di strappo, dei fogli di nylon della lunghezza desiderata da utilizzare nel confezionamento dei contrafforti. Le taglierine sono dotate di un dispositivo di conteggio del numero dei fogli di nylon da tagliare. Figura 2.34 – Incollatrice/forno/taglierina nylon. 42 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Garbatrice La garbatrice “mod.SP/99” è costituita da un gruppo di due macchine per garbare completamente in automatico ogni tipo di sottopiede e suola in materiale fibrato, ciò permettendo di facilitare la regolazione della macchina e di velocizzarne il cambio dello stampo. La macchina è inoltre dotata di un programma per memorizzare gli articoli già prodotti in modo da poterli richiamare secondo le esigenze del cliente. La particolare movimentazione dello stampo di garbatura permette una produzione rapida e della massima precisione utilizzando gli stampi tradizionali; tale macchina è particolarmente adatta per la garbatura dei sottopiedi con tacco alto. Figura 2.35 – Garbatrice. 43 Trasferimento tecnologico per l’automazione del settore calzaturiero 2.2.6 OFFICINE BESSER Officine Besser Via Cantù, 6 27029 Vigevano (PV) – Italia Tel. +39 0381311955 www.besser.it [email protected] Montafianchi pneumatica a micro semenza con pinza e coltello taglia tubetto Officine Besser propone una macchina montafianchi pneumatica le cui operazioni di chiusura della pinza e inchiodatura vengono azionate da un solo pedale a due posizioni. La macchina può essere impiegata per fissare con tubetto in plastica la fodera sul collo della forma, inotre è dotata di un dispositivo che permette di evitare la regolazione del martello per l'operazione di fissaggio della fodera con tubetto di plastica. Essa è compatibile con le seguenti semenze: micro semenza, gambo cilindrico diametro 0,7 mm, lunghezza da 6 a 8 mm. Figura 2.36 – Montafianchi pneumatica a micro semenza con pinza e coltello taglia 44 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Pinza inchiodatrice Officine Besser propone una pinza in chiodatrice compatibile con semenza a testa piana, gambo cilindrico o quadro, diametro 1,05 mm. Lunghezza da 7 a 10 mm. Figura 2.37 – Pinza inchiodatrice. 45 Trasferimento tecnologico per l’automazione del settore calzaturiero 2.2.7 TECNO2 SRL Tecno srl C.so Novara, 231 27029 Vigevano (PV) – Italia Tel. +39 0381311064 www.tecno2srl.it [email protected] Pre-fresatrice semiautomatica Tecno2 produce “Eureka”, una macchina che effettua fresature su suole piane, con tacco o con guardolo applicato su diversi tipi di materiale: cuoio, cuoio rigenerato, coria, thunit etc. Essa permette di ottenere 3 profili diversi sulla stessa suola, o 2 profili diversi più smussi dalla parte del fiore in qualsiasi posizione. Il controllore può essere impostato da pannello touch-screen per: la programmazione delle diverse velocità delle frese e del trasporto anche nei punti più difficili della suola, evitando bruciature specialmente sul cuoio; la centratura automatica delle 3 frese al cambio del profilo della suola in lavorazione e la memorizzazione ed il richiamo del programma di lavorazione dei vari tipi di suole. Con questa macchina è possibile ottenere una fresatura del profilo che si mantiene centrata costantemente correggendo eventualmente difetti di spessore presenti sulla suola. Figura 2.38 – Pre-fresatrice semiautomatica. 46 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Macchina automatica per lavorazione sottopiedi Questa macchina proposta da Tecno2 effettua in modo automatico: l’incollaggio, la timbratura, l`essicazione e l`assemblaggio dei sottopiedi. Figura 2.39 – Macchina automatica per lavorazione sottopiedi. Macchina automatica per la lavorazione di suole “T/FA 2002” è una macchina che effettua la fresatura, la cardatura e la scavatura automatica delle suole. Essa è corredata di programmi elettronici che permettono di effettuare velocità differenziate del trasporto e dell'utensile nelle aree Punta – Fianchi -Tacco Figura 2.40 – Macchina automatica per la lavorazione di suole. 47 Trasferimento tecnologico per l’automazione del settore calzaturiero 2.2.8 COSMOPOL SRL Cosmopol Srl Via Rovereto, 7 27029 Vigevano (PV) - Italia Tel: +39 0381691564 www.cosmopol-vigevano.com Cardatrice per il fondo della scarpa montata con nastro abrasivo Cosmopol propone una macchina che consente di effettuare la cardatura della scarpa montata utilizzando un utensile circolare in fili di acciaio ottonato che esegue la lavorazione tangenzialmente alla montatura. Ai lati dell’utensile si trovano due guide che, opportunamente regolate, permettono di ottenere una cardatura più o meno profonda. La sezione del filo dell'utensile varia a seconda del pellame che si deve cardare, da un diametro minimo di 0,15mm ad un massimo di 0,40mm. Con questa macchina si possono cardare scarpe montate con una altezza massima di tacco fino a 90mm. La macchina è completata da un nastro abrasivo dello sviluppo di 1340mm e della larghezza di 80mm che, posto sulla destra della macchina, serve per la sgrossatura del montaggio sulla punta e sul tacco. La macchina non è corredata di aspiratore e pertanto deve essere collegata all'impianto di aspirazione centralizzato. Figura 2.41 – Cardatrice per il fondo della scarpa montata con nastro abrasivo. 48 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Prefresa automatica La macchina proposta da Cosmopol permette di effettuare la prefresatura automatica del profilo perimetrale di suole in cuoio, tunit, gomma, microporosa, PU ed EVA a 1 albero, con un inclinazione della fresa regolabile da 0° a 15°. La macchina permette di scegliere tra tre programmi di lavoro: con fresa diritta, con fresa inclinata e con sistema misto diritta e inclinata sulla stessa suola; riducendone cosi i tempi di setup iniziali. Il funzionamento della macchina è automatico e controllato da un PLC, il cui programma viene eseguito passo-passo per permettere eventuali regolazioni. E' possibile inoltre regolare le tre velocità di rotazione suola: sulla punta, sul tacco e sul fianco. L'altezza massima di fresatura è di 100mm. Senza aspiratore interno, la macchina deve essere collegata ad un aspiratore esterno o ad un impianto di aspirazione centralizzato. Figura 2.42 – Prefresa automatica. 49 Trasferimento tecnologico per l’automazione del settore calzaturiero Cardatrice per suole La macchina “Mod. K100” esegue fresature sulla suola per creare sul bordo suola un guardolo di profilo diverso, per creare scavature di isole per l'inserimento di gomma antiscivolo e la creazione di disegni ornamentali. Essa è dotata di: - doppia fresa a cambio automatico di diametro 5/22mm, oppure diametro 8/30mm; - cambio fresa in velocità senza fermare la lavorazione Le due frese sono montate sullo stesso asse del mandrino evitando così il cambio utensile, inoltre la macchina è predisposta per montare frese singole di diametri e profili diversi, a partire da 2mm fino a 200mm. In lavorazione semi-automatica esegue la cardatura totale, l`imposta del tacco a "C" e la mezza pianta per l'applicazione della gomma antiscivolo. In lavorazione manuale esegue la scavatura totale della suola, o la scavatura di una o più isole per inserti ortopedici o antiscivolo, inoltre consente di eseguire smussi su suole e tacchi in microporosa e altri materiali. La macchina è fornita di un dispositivo sotto vuoto per il bloccaggio della suola ed è dotata di un variatore elettronico di velocità che permette queste lavorazioni su vari tipi di materiale, cuoio, tunit e gomme particolari. Figura 2.43 – Cardatrice per suole. 50 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici 2.2.9 MEC-VAL SRL Mec-val Srl Via Bellini, 21 27029 Vigevano (PV) – Italia Tel. +39 0381690701 www.mecval.com [email protected] Cardatrice del bordo della tomaia a scarpa montata “CD 50” è una macchina che esegue la cardatura del bordo della tomaia a scarpa montata, secondo il tipo di suola a scatola che si vuole montare. Questa macchina offre la possibilità di regolare la distanza della zona di cardatura fino a 35mm. Figura 2.44 – Cardatrice del bordo della tomaia a scarpa montata. 51 Trasferimento tecnologico per l’automazione del settore calzaturiero Pressasuole “SPV3 PRO” è una macchina pressa suole sottovuoto per il fissaggio delle tomaie il cui ciclo di lavoro con fase di vuoto spinto è atto ad eliminare ogni traccia di aria nel collante, prima di pressare. Le macchina permette di eseguire: un rapido sgancio della cornice porta-membrana per eliminare il fermo macchina; una doppia movimentazione elettromeccanica del piantone, in altezza e in profondità. Essa è dotata inoltre di ampia capacità della campana di pressatura. Figura 2.45 – Pressasuole. 52 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Macchina per applicare il nastrino “PC2001” R è una macchina che esegue l’applicazione del nastrino e/o la segnatura della tomaia. Essa è dotata di bacinella ad acqua regolabile in altezza e posizionabile verticalmente e orizzontalmente. Figura 2.46 – Macchina per applicare il nastrino. 53 Trasferimento tecnologico per l’automazione del settore calzaturiero 2.2.10 ORMAC SPA Ormac Spa C.so Togliatti, 24 27029 Vigevano (PV) – Italia Tel. +39 0381310796 www.ormac.it [email protected] Premonta - monta La premorta – monta di Ormac “challenger Tracer” è dotata di sistema di iniezione termoplastico a filo poliammidico (o poliestere) realizzato unicamente per mezzo di due tracciatori indipendenti programmabili dalla punta sino al raccordo-cava. Con questa macchina è possibile programmare i percorsi di incollaggio e successivamente memorizzarli per poi adattarli a qualsiasi tipo di punta, inoltre possiede un sistema ermetico per evitare fuoriuscite di collante dagli erogatori. La macchina è dotata di blocca scarpa posteriore automatico destro / sinistro auto-adattante, la testa mobile è dotata di regolazione posizione programmabile. Questa macchina ha 9 pinze indipendenti con la regolazione dell’arco pinze servo-assistita con sagoma programmabile inoltre l’insellatura della tomaia viene effettuata in modo automatico. Essa possiede inoltre il sistema programmabile per il sostegno delle punte anti-flessione, è dotata di proiettore ottico e sistema lavoro Goodyear. La macchina offre infine la possibilità di contare i colpi e di eseguire un autodiagnosi, entrambe in modo elettronico. 54 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Figura 2.47 – Premonta - monta. Montaboette – montafianchi Ormac propone una macchina per il montaggio di boette e fianchi detta “Roller 880 Flex”, essa offre la possibilità : di riconoscere automaticamente la lunghezza della scarpa al momento del bloccaggio; di lavorare in boetta fino a 26 semenze ed è dotata di caricatore boetta per l'impiego di 2 diverse lunghezze di semenze. Con questa macchina si è in grado di programmare: le posizioni delle piastre per apertura-chiusura e lato destro – sinistro, la temperatura delle piastre, la posizione per l’inchiodatura interna/esterna. Essa è dotata inoltre: di una coppia di pinze con tiraggi indipendenti verticali, di una coppia di pinze servo-assistite con tiraggio indipendente in diagonale alternato a destra o a sinistra, di un ciclo per stivali ed infine di autodiagnosi elettronica e barriere fotoelettriche di protezione. 55 Trasferimento tecnologico per l’automazione del settore calzaturiero Figura 2.48 – Montaboette – montafianchi. Incollatrice – cardatrice “DOPPEL 295” è una macchina che esegue la fase di cardatura e incollaggio. Essa è dotata di una doppia stazione di bloccaggio della calzatura sulla quale opera un singolo utensile incollatore: in tal modo si creano le condizioni per utilizzare un solo operatore. Anche DOPPEL 295 mantiene le fondamentali caratteristiche delle macchine programmabili computerizzate costruite da Ormac, quali i movimenti multiassiali, i sistemi di computerizzazione, il riconoscimento automatico in fase di bloccaggio della scarpa se destra o sinistra e la relativa lunghezza. DOPPEL 295 può utilizzare collanti di qualsiasi natura quali neoprenici, poliuretanici, con attivatore, a base d’acqua. La macchina può essere equipaggiata di un sistema completo supplementare per l’applicazione in automatico di un secondo collante: i due sistemi sono intercambiabili in poco tempo e ogni qualvolta le esigenze lo richiedano. La macchina è dotata di cappa d’aspirazione. 56 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Figura 2.49 – Incollatrice – cardatrice. 57 Trasferimento tecnologico per l’automazione del settore calzaturiero 2.2.11 GARFAS MACCHINE SRL Garfas Macchine Srl C.so Pavia, 49 27029 Vigevano (PV) – Italia Tel. +39 038183595 www.garfas.it [email protected] Pressasuole “ISG 90-3” è una macchina con un sistema di pressatura che consente di pressare senza regolazioni, senza piantoni e in modo automatico. Essa offre la possibilità di pressare suole, bordature, rinforzi, sottopiedi, intersuole, ecc.., senza incappare nei problemi di deformazioni e spostamenti indesiderati. Figura 2.50 – Pressasuole. 58 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici 2.2.12 GER ELETTRONICA SRL GER Elettronica Srl Via dell’Artigianato, 26 36075 Montecchio Maggiore (VI) – Italia Tel. +39 0444709522 www.gerelettronica.com [email protected] Macchina per il calcolo del consumo dei modelli “MAP SH300” è una macchina in grado di trovare la migliore soluzione per la tranciatura, operazione che ora viene eseguita manualmente con possibilità di errori ed enorme dispendio di tempo. Il calcolatore di cui è dotata è in grado di misurare esattamente lo sfrido e la percentuale di resa di una serie di forme permettendo di trovare in pochi minuti la posizione migliore con precisione elettronica. Figura 2.51 – Macchina per il calcolo del consumo dei modelli. 59 Trasferimento tecnologico per l’automazione del settore calzaturiero Misuratrice GER Elettronica presenta “Top E”, una misuratrice di dimensioni compatte e precisa, progettata per soddisfare l'esigenza di eseguire misurazioni di qualità della superficie delle pelli in spazi estremamente ridotti. Figura 2.52 – Misuratrice. 60 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici 2.2.13 TALAMONTI SRL Talamonti Srl Via E. Fermi, 179 63019 S. Elpidio a Mare (AP) – Italia Tel. +39 0734872003 www.talamonti.it [email protected] Taglio automatico “SATURNO 2” taglio automatico doppia testa” è un sistema di taglio Saturno2 (Cutter) per qualsiasi materiale in fogli di tutti: fibrati , rinforzati e non, con spessori sino a 10mm. La macchina permette di lavorare fogli di dimensioni 1500 x 1500mm, strisce accoppiate di qualsiasi genere e bobine di larghezza massima 1500mm fino ad uno spessore di 10mm ; la selezione dei diversi tipi di lavorazione viene effettuata con alcune operazioni in fase di progetto tramite il sistema Saturno Cad. La macchina dispone di un capiente magazzino per il materiale da tagliare, sia strisce che fogli ed il carico può essere fatto anche durante la fase di lavorazione. Il raccoglitore dispone i pezzi tagliati su di un tappeto e li ordina per verso e taglie , agevolando la fase manuale di stoccaggio e riconoscimento tramite stampante. La macchina lavora autonomamente senza alcun intervento oltre il carico – scarico del materiale , sia per grandi che piccole produzioni poiché la semplicità del sistema ne permette una facile gestione . 61 Trasferimento tecnologico per l’automazione del settore calzaturiero Figura 2.53 – Taglio automatico. Incollaggio suole “FUTURA 3.2” è una macchina dotata di rilevamento automatico per l’incollaggio di suole in libero appoggio, senza bisogno di centratura; successivamente rilevando la sagoma la colla viene uniformata sulle suole di qualsiasi tipo e forma senza mai intervenire sulla macchina, l’operatore si limita a caricare e scaricare suole destre e sinistre. Questa macchina permette di utilizzare collanti poliuretanici a solvente e base acqua . Figura 2.54 – Incollaggio suole. 62 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Macchina per il taglio del cuoio “MICHELANGELO taglia cuoio” è una macchina da taglio che utilizza il Software creato da Talamonti Cad/Cam e dotata di sistema ad utensile con possibilità di taglio fino 10mm. Il materiale viene bloccato tramite un piano ad aria aspirato e dei rulli pressori ne permettono la stabilità e la qualità; a titolo di nota l’area del piano di taglio è di 3000mm. X 1250mm. Per lavorare pelli, gropponi e materiali sintetici di ogni dimensione. Il piano di taglio è dotato di 2 proiettori molto luminosi che in combinazione ai neon incorporati nella macchina facilitano il riconoscimento dei difetti nei pellami da parte dell’operatore, che successivamente potrà scegliere di eseguire il nesting in modo manuale oppure in automatico. Figura 2.55 – Macchina per il taglio del cuoio. 63 Trasferimento tecnologico per l’automazione del settore calzaturiero 2.2.14 BRUSTIA & C. SPA E ALFAMECCANICA SRL Brustia & C. Spa Via G. Uberti, 11 – 27029 Vigevano (PV) – Italia Tel. +39 0381346970 www.brustia.it [email protected] Alfameccanica Srl Via Alfieri, 42 27029 Vigevano (PV) – Italia Tel. +39 0381346457 www.alfa-meccanica.it [email protected] Premonta – monta La premonta – monta “PM 800” è una macchina automatica programmabile tramite touch-screen per eseguire qualsiasi tipo di lavorazione (uomo, donna, bambino, scarpe pesanti e, con opportuni dispositivi, Lav. Ideal e Good Year). La macchina è mossa da un azionamento oleodinamico ad eccezione del montaggio della scarpa, fatto tramite azionamento pneumatico. Con questa macchina è possibile memorizzare fino a 120 diversi articoli ed è dotata di un sistema per l’accerchiamento rapido delle pinze per le differenti forme oltre ad un sistema per il collegamento all’impianto di aspirazione. Il sistema di autodiagnostica fornito, permette di individuare i possibili guasti riducendo i tempi di fermo macchina. La PM 800 ha 9 pinze con tiraggio differenziato su 4 gruppi indipendenti con possibilità di regolare dall’ esterno le pressioni di tutti i dispositivi che intervengono nel ciclo di lavoro; la macchina è equipaggiata inoltre da uno scambiatore di calore per il raffreddamento ad olio e un dispositivo per l’apertura singola delle pinze. 64 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Figura 2.56 – Premonta – monta. Boettatrice La ottatrice automatica “BMF 3500” di Brustia è una macchina a funzionamento pneumatico e gestione automatica del posizionamento della scarpa; essa è munita di piastra calda e martello battente che la rendono adatta ad essere utilizzata in fase di ribattitura a spigolo della sede del tacco su qualsiasi tipo di scarpa o stivale, senza limitazioni di altezza del tacco. Durante il ciclo, la scarpa rimane in posizione fissa mentre il martello di ribattitura ruota attorno ad essa. Figura 2.57 – Boettatrice. 65 Trasferimento tecnologico per l’automazione del settore calzaturiero Centro di lavoro rotante per la riattivazione e la garbatura del contrafforte La “ROTOMOULDER” è un centro di lavoro rotante per la riattivazione e la conseguente garbatura e flangiatura del contrafforte. La macchina è costituita da quattro stazioni rotanti, ognuna delle quali presenta due unità di lavoro: una sulla destra per il pre-riscaldamento, rinvenimento ed accoppiamento della tomaia con il contrafforte ed una sulla sinistra per la garbatura – flangiatura della tomaia. Caricate le due unità, viene attuata in modo automatico la rotazione che posizionerà davanti all’operatore la nuova stazione per lo carico/scarico della tomaia. Poiché il completamento del ciclo intero di ogni stazione determina una maggiore permanenza della tomaia su ciascuna unità, è possibile effettuare una lavorazione a temperatura non elevata senza rischio di danneggiamento delle tomaie e delle fodere. Figura 2.58 – Centro di lavoro rotante per la riattivazione e la garbatura del contrafforte. 66 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Sistema automatico di ispezione a raggi X “AB 160” è una macchina che permette di rilevare corpi estranei o difetti di vario genere del componente in esame. I prodotti ispezionabili possono avere forme e dimensioni differenti (ad esempio tomaie, suole, tacchi, sottopiedi, scarpe/stivali anche già inscatolati, borse etc.); questi vengono fatti transitare all’interno dell’impianto per mezzo di un nastro trasportatore cosi da permetterne l’integrazione in una linea esistente di produzione. Questa macchina è dotata di schermature che ne permettono l’installazione in locali industriali standard senza particolari precauzioni dovute all’utilizzo di raggi-x. Figura 2.59 – Sistema automatico di ispezione a raggi X. 67 Trasferimento tecnologico per l’automazione del settore calzaturiero 2.2.15 ATOM SPA Atom Spa Via Morosini, 6 27029 Vigevano (PV) – Italia Tel. +39 03813021 www.atom.it Sistemi di taglio a lama “Flashcut” è una macchina composta da un tavolo con sistema di taglio a lama oscillante, in cui è possibile scegliere arbitrariamente il tipo di piano inclinato od orizzontale, con dimensioni fino a 610 x 260cm. Questo tipo di macchina offre la possibilità di utilizzare delle telecamere per il riconoscimento dei contorni del materiale, di utilizzare dei proiettori per il nesting interattivo e controllare automaticamente le fasi di carico/scarico pezzi. Figura 2.60 – Sistemi di taglio a lama. Sistemi di taglio a getto d’acqua Atom propone inoltre una linea completa di macchine a getto d’acqua per il taglio: questo viene realizzato attraverso un sottile getto d’acqua in pressione nel punto in cui si vuole tagliare, l’acqua fuoriesce dall’ugello, realizzato in zaffiro o diamante artificiale, ad una velocità superiore a quella del suono perforando istantaneamente il materiale. 68 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici La pressione necessaria (tra 2700 e 3800bar) è generata da apparecchiature denominate “pompe intensificatrici”, equipaggiate con motori elettrici di potenze comprese tra i 20 ed i 100 CV. Grazie a questa tecnologia è possibile: effettuare un taglio puntuale e non tangenziale, ottenere una sezione del taglio molto piccola (il diametro del getto è compreso tra 0.11 e 0.5 mm); esercitare una minima forza di trascinamento del materiale; scegliere la pressione di lavoro e la sezione dell’ugello di taglio. Atom produce sia modelli a singolo pallet fisso, sia modelli più sofisticati a doppio pallet con movimentazione automatica. I ater jet sono dotati di un software di piazzamento che consente di ottimizzare automaticamente o in maniera interattiva i layout. I sistemi di taglio ater jet possono essere configurati in modi diversi per massimizzarne l’efficacia della soluzione, ad esempio dotandoli di proiettore per una rapida identificazione delle parti tagliate. Per la marcatura dei difetti e la digitalizzazione del contorno dei materiali, Atom propone come macchinario accessorio “Intelliview” che permette di trasmettere in modo estremamente semplice e veloce i dati necessari al sistema di piazzamento. Figura 2.61 – Sistemi di taglio a getto d’acqua. 69 Trasferimento tecnologico per l’automazione del settore calzaturiero 2.2.16 COMAS SRL Comas Srl Via E. Mattei s.n. Civitanova Marche (MC) – Italia Tel. +39 0733897842 www.comasmacchine.com Fresatrice bordo suola a controllo numerico La “FNC” prodotta da Comas, è una macchina a controllo numerico che esegue la lavorazione del bordo della suola mediante fresatura. La fresa a controllo numerico consente di eliminare le dime, sostituendole dall’impiego di sistemi Cad/Cam opportunamenti modificati per il settore calzaturiero. Il sistema informatizzato consente una considerevole riduzione del “time to maker”. Dalla progettazione della suola alla fresatura del pezzo, i tempi vengono minimizzati e le operazioni di attrezzaggio sono ridotte in quanto non occorre tagliare dime, non si necessita di regolare i centratori, non si montano anelli copiatori. Un ulteriore vantaggio è quello di non avere più vincoli nella realizzazione di modelli con punte molto sottili oppure code molto lunghe in quanto il sistema non risente delle variazioni di forma della suola da lavorare. La macchina offre inoltre la possibilità di impostare in fase di progettazione otto diverse velocità lungo il perimetro della suola quando sorge la necessità di compensare la scarsa superficie di appoggio dei pressori. Sia in lavorazione automatica che manuale la centratura della suola è gestita dal controllo numerico, senza ulteriori regolazioni, in quanto i dati di posizionamento vengono rilevati da file CAD. 70 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Figura 2.62 – Fresatrice bordo suola a controllo numerico. Incollatrice suole a controllo numerico La “CS1” è una macchina che incolla le suole in modo automatico grazie al sistema CAD/Cam. L’iniezione della colla avviene per mezzo di due differenti teste aventi sede in un unico carro mobile: la prima testa è munita di un ugello che si occupa di far aderire la colla alle pareti dello scavo evitandone fuoriuscite di materiale che risulterebbero dannose per il prodotto finito; la seconda testa è un pennello rotante che provvede allo spargimento della colla in modo uniforme senza creare accumuli di materiale. La CS1 permette di effettuare la regolazione del flusso della colla in funzione della velocità di avanzamento, il suo sistema di lavorazione che fa uso di pompe azionate da motori controllati elettronicamente, garantisce una distribuzione uniforme del materiale su tutta la suola. 71 Trasferimento tecnologico per l’automazione del settore calzaturiero Figura 2.63 – Incollatrice suole a controllo numerico. 72 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici 2.2.17 TUCANO MACCHINE SRL Tucano Macchine Srl Via Terza Strada, 23/25 Fossò (VE) – Italia Tel. +39 0414165770 www.tucanomacchine.it [email protected] Premonta – monta La premonta – monta “K 200 Gold” di Tucano è una macchina adatta ad effettuare la fase di montaggio delle calzature; l’operazione viene facilitata dalla possibilità di utilizzare dei riferimenti luminosi programmabili cui la macchina è dotata. La regolazione della tensione delle pinze viene programmata istantaneamente tramite schermo touch-screen posto a lato della macchina. Figura 2.64 – Macchina spaccapelli computerizzata. 73 Trasferimento tecnologico per l’automazione del settore calzaturiero Spruzzatore La Tucano propone di utilizzare come prodotto durante la fase di premota/monta, lo spruzzatore per ammorbidire le tomaie, “DP1”. Lo spruzzatore è dotato di fotocellula per identificare la presenza della forma con tomaia posta dall’operatore sotto l’ugello, il sistema aziona il dosatore di flusso atomizzatore. Figura 2.65 – Macchina spaccapelli computerizzata. Sagomatrice per tomaie Tucano produce una macchina denominata “Roby” per la sagomatura delle tomaie. Figura 2.66 – Macchina spaccapelli computerizzata. 74 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Pinzatrice Un’ulteriore proposta di Tucano è una macchina atta a rendere più sicuro e pratico il lavoro dell’operatore durante l’applicazione dei chiodi nel fondo della scarpa. La macchina denominata “TINA”, è composta da una pinza inchiodante con caricamento automatico e a funzionamento pneumatico. Figura 2.67 – Pinzatrice automatica. 75 Trasferimento tecnologico per l’automazione del settore calzaturiero 2.2.18 ELETTROTECNICA B.C. SPA Elettrotecnica B.C. Spa Via Indipendenza, 42 27029 Vigevano (PV) – Italia Tel. +39 0381340111 www.elettrotecnicabc.com [email protected] Applicapuntali Elettrotecnica B.C. propone “Mod. 129/2”, una macchina per l’applicazione di puntali termoadesivi a funzionamento elettropneumatico. Questo modello è munito di un dispositivo per bloccare il puntale sulla tomaia prima della pressatura evitandone quindi eventuali spostamenti. Figura 2.68 – Applicapuntali. 76 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Macchina umidificatrice “Mod. 283” è una macchina per umidificare la tomaia prima della cambratura. Il vapore riscaldato ammorbidisce la tomaia permettendo di ottimizzare la cambratura. Figura 2.69 – Macchina umidificatrice. 77 Trasferimento tecnologico per l’automazione del settore calzaturiero 2.2.19 OFFICINE MECCANICHE CERIM SPA Officine Meccaniche Cerim Spa C.so Novara, 218 27029 Vigevano (PV) – Italia Tel. +39 038120905 www.cerim.com [email protected] Macchina sgrossa/ribatti/carda/incolla Cerim propone un centro di lavoro per la sgrossatura, ribattitura, cardatura e l’incollaggio di un qualsiasi tipo di calzatura montata. L’operatore provvede al carico e scarico delle calzature, successivamente la macchina effettua in automatico le quattro operazioni. Figura 2.70 – Macchina sgrossa/ribatti/carda/incolla. 78 Capitolo II - Stato dell’arte dei macchinari per i calzaturifici Premonta – monta “K78TP” è una premonta – monta a tracciatori, questa possiede due tracciatori mobili per la totale distribuzione del collante termoplastico su qualsiasi tipo di scarpa ed in qualsiasi misura; permette di programmare l’accerchiamento delle pinze per il profilo forma e la corsa delle piastre. E’ dotata inoltre della funzione di autodiagnostica. Figura 2.71 – Premonta – monta. 79 Trasferimento tecnologico per l’automazione del settore calzaturiero Montaboette – montafianchi “K158T” è una macchina montaboette che effettua in modo automatico tutte le regolazioni di lavoro ad ogni cambio di numero consentendo di memorizzare oltre 50 programmi. Questa macchina consente di programmare i tracciatori di spalmatura in profilo e il dosaggio della quantità di materiale per fianchi e boetta. Consente la lavorazione di calzature sportive e classiche per uomodonna-bambino, anche nei numeri più grandi (54 punto francese) o in quelli più piccoli (18 punto francese) e per tacchi fino a 100 mm. È munita di pinze indipendenti con tiraggio verticale e orizzontale, con movimento automatico o manuale per interventi correttivi in condizioni critiche di modelleria; possiede inoltre un sistema di chiodatura con quantità variabile di chiodi (da 5 a 30). Figura 2.72 – Montaboette – montafianchi. 80 Capitolo III STATO ATTUALE DELLA PRODUZIONE NEI CALZATURIFICI DEL METADISTRETTO CALZATURIERO VENETO 3.1 AZIENDE VISITATE Le seguenti aziende sono state prese come gruppo campione per le analisi: • Calzaturificio Rossi Moda S.p.a. Via Venezia,22 Vigonza (VE) • Calzaturificio Mima s.r.l. Via Roverelli, 28 Fosso' (VE) • Barbato s.r.l Via Q.I 3° Strada 1, Fiesso D’Artico (VE) • Ballin Franco & C. s.r.l. Via Riviera del Brenta, 213 Fiesso D’Artico (VE) Figura 3.4 – Posizione calzaturifici visitati. 81 Trasferimento tecnologico per l’automazione del settore calzaturiero 3.2 QUANTITA’/TIPOLOGIA DI PRODOTTI Contestualmente alla visita della linea produttiva degli stabilimenti si è provveduto a somministrare ai responsabili un questionario per la rilevazione di alcuni parametri che hanno permesso di compilare la seguente tabella (è stata fatta una suddivisione tra aziende di grosse dimensioni, caso 1, ed aziende di piccole dimensioni, caso 2). Tabella 1 – Dati ricavati dall’analisi dei questionari compilati durante le visite effettuate nelle aziende coinvolte. Aziende calzaturiere Dimensione organico Caso 1 Caso 2 280 30 - 80 Produzione annua ~ 580,000 paia ~ 60,000/100,000 paia Produzione oraria ~ 330 paia ~ 40-60 paia 50 – 100,000 20 – 20,000 Varietà lotto (lotto min – max) Un elemento importante per valutare l’opportunità dell’impiego di sistemi automatizzati per la produzione delle calzature è rappresentato dal dato sulla produzione di calzature all’ora. Questo valore infatti fornisce un indicazione sui tempi di ritorno degli investimenti che devono essere fatti per poter introdurre una certa automazione negli impianti. Un altro dato importante è quello riguardante la varietà di lotti: come si può vedere nel caso 2 possono essere fatte delle produzioni che prevedono anche lotti da 20 – 50 paia di scarpe, quindi è richiesta un elevata flessibilità della linea di produzione, anche perché si deve considerare che all’interno di un lotto ci sono anche le differenze dovute agli sviluppi in serie delle taglie e le difformità tra scarpa destra e scarpa sinistra. Questo aspetto risulta essere fondamentale nei riguardi dell’analisi dei sistemi automatici in quanto, data l’estrema variabilità della produzione, è necessario che gli apparati automatici siano molto flessibili e che inoltre la 82 Capitolo III - Stato attuale della produzione nei calzaturifici del Metadistretto Calzaturiero Veneto fase di setup corrispondente sia semplice e veloce in quanto dovranno essere riprogrammati ad ogni cambio di modello. Dovranno quindi essere predisposti dei sistemi che agevolino l’operatore nella fase di preparazione delle macchine, eventualmente spostando tale operazione fuori linea. 3.3 ORGANIZZAZIONE Nel settore calzaturiero sono comprese tutte quelle lavorazioni che portano alla produzione di manufatti che servono a “vestire” il piede: scarpe, sandali, ciabatte, stivali, ecc. Il ciclo tecnologico è spesso organizzato con la separazione delle fasi di lavorazione tra il calzaturificio vero e proprio e le aziende minori complementari, quali tomaifici, solettifici, tacchifici , ecc. Una peculiarità del comparto calzaturiero rispetto alle altre produzioni industriali è la diffusione del lavoro a domicilio per la produzione degli elementi che compongono la scarpa ed in particolare la tomaia. Una calzatura si compone principalmente di due parti: 1) SUOLA: parte della calzatura che posa in terra (pianta), a sua volta formata da tre parti: tacco, soletta e suola propriamente detta; 2) TOMAIA: parte superiore della calzatura. Il processo produttivo inizia nel reparto di taglio con il taglio delle pelli per mezzo di trance e macchine di taglio a lama, con la preparazione delle tomaie, delle suole, delle fodere e degli accessori. Successivamente, nelle fasi di giunteria si procede all’assemblaggio e alla cucitura delle tomaie. Nel reparto orlatura si esegue il montaggio delle eventuali guarnizioni 83 Trasferimento tecnologico per l’automazione del settore calzaturiero sulle tomaie, con apposite macchine per cucire. Segue l'operazione di montaggio su forma: con l’uso di chiodi e collanti si inseriscono i contrafforti ed il sottopiede. La tomaia montata, dopo essere passata nel forno di stiraggio, è preparata per l’applicazione della suola. Questa viene applicata mediante collante e con l’intervento di una pressa; a volte viene anche cucita con apposita cucitrice. Una macchina pianta-tacchi provvede all’applicazione finale del tacco. Nel caso di suole in gomma, si impiega invece un’apposita pressa che provvede al fissaggio di suola e tacco. La successiva finitura consiste nella fresatura e smerigliatura del tacco e della suola a mezzo di macchine utensili rotanti; seguono la coloritura della parte perimetrale della suola, del tacco e della suola intera, la ceratura della suola e la pulitura della tomaia con solventi e/o spazzole. Le operazioni si concludono con gli interventi di apprettatura e di lucidatura dei manufatti. Ultima operazione consiste nel confezionamento ed inscatolamento. 84 Capitolo III - Stato attuale della produzione nei calzaturifici del Metadistretto Calzaturiero Veneto Figura 3.2 – Schema che esemplifica i flussi tra i reparti. 85 Trasferimento tecnologico per l’automazione del settore calzaturiero Figura 3.3 – Organizzazione del ciclo produttivo, i colori diversi individuano quattro macroaree: montaggio, realizzazione del fondo scarpa, finissaggio e confezionamento del prodotto. 86 Capitolo III - Stato attuale della produzione nei calzaturifici del Metadistretto Calzaturiero Veneto 3.3.1 Modelleria La fase iniziale nella produzione della scarpa consiste nella “ideazione” della stessa definendo, attraverso il lavoro di stilisti, i modelli caratteristici della stagione e della moda in corso. Fase di creazione stilistica. La creazione stilistica può essere effettuata da personale interno del calzaturificio (se quest’ultimo ha una propria linea di prodotto), nel qual caso la figura dello stilista coincide con quella del modellista, oppure commissionando a studi stilistici o a case di moda esterne. Lo stilista, sulla base delle indicazioni delle ultime tendenze moda e della sua personalità artistica, propone un nuovo modello di calzatura eseguendo disegni su semplici fogli di carta. Sulla base di questi schizzi viene effettuata una prima analisi di fattibilità industriale accompagnata da un’eventuale introduzione di varianti stilistiche dettate da esigenze produttive e dal know-how aziendale. Fase di modellazione. I formisti (ossia coloro che creano il primo campione, figure professionali che si trovano generalmente all’interno di formifici e raramente presenti nei calzaturifici), collaborando con i modellisti costruiscono la forma per la calzatura in una taglia campione, in base ai dettami stilistici e nel rispetto della struttura anatomica del piede. Realizzazione della tomaia. Sia che il modellista disegni direttamente sulla forma o che impieghi la carta, egli dovrà comunque realizzare il modello piano della calzatura, spianando la superficie su cui sono state disegnate le linee della stessa. A questa operazione segue la cosiddetta “cambratura”: partendo dal modello base, dopo aver ricavato i pezzi che costituiranno la tomaia, con opportune procedure di sviluppo in taglie e di ingegnerizzazione (quali 87 Trasferimento tecnologico per l’automazione del settore calzaturiero l’aggiunta dei margini di montaggio, l’incisione dei riferimenti per la cucitura e l’incollaggio, ecc.), il modellista ottiene i modelli in cartone dei vari pezzi della tomaia che serviranno sia per la realizzazione del prototipo, sia per la produzione della serie di fustelle sia infine, direttamente, per il taglio a mano. Realizzazione dei tacchi. Seguendo le indicazioni dello stilista, il modellista del tacco realizza un primo tacco prototipo da provare sulla calzatura che si vuole realizzare. Anche in questa fase, come in quella precedente di produzione della forma, molto tempo è richiesto dal coordinamento del lavoro di modellazione che viene solitamente svolto in tre luoghi distinti: calzaturificio, tacchificio, formificio. Una volta creato con le linee e le proporzioni volute, decisa la produzione della nuova calzatura, il tacco passa allo stampo, realizzato tramite fusione. Tali stampi serviranno poi a produrre, attraverso un processo ad iniezione, le serie di tacchi in plastica. Realizzazione delle suole. Le operazioni che portano alla realizzazione di una suola sono effettuate nel suolificio, prelevando dalla forma il contorno della pianta necessario per il taglio della suola in cuoio. Fase di prototipazione. Realizzare un prototipo significa produrre il mezzo paio della nuova calzatura; questo comporta la realizzazione dei modelli degli elementi della tomaia in cartoncino, il taglio manuale della pelle, la cucitura della tomaia ed il montaggio della calzatura, seguendo una prima sequenza produttiva pianificata in base all’esperienza ed alle indicazioni del modellista. In ogni fase della realizzazione ed in particolare al termine, il “modello” subisce il giudizio di un gruppo d’esperti che suggerisce le 88 Capitolo III - Stato attuale della produzione nei calzaturifici del Metadistretto Calzaturiero Veneto modifiche da apportare. Questa prima operazione può essere realizzata utilizzando esclusivamente procedure e strumenti manuali, oppure a queste si possono affiancare tecniche di progettazione computerizzate (sistemi CAD). 3.3.2 Taglio Questa fase di lavorazione consiste nel taglio della pelle naturale o sintetica, impiegando attrezzature manuali o sistemi di taglio con/senza fustella, per arrivare ad ottenere i vari componenti che verranno successivamente assemblati per la preparazione di tomaie, fodere e altre parti di rivestimento e di guarnizione della scarpa. Con l’operazione di tranciatura si provvede a formare la suola, il tacco, il sopratacco e il sottopiede. Le materie prime tranciate/tagliate in pelletteria sono di vario tipo: 1. Pelli naturali: possono essere variamente conciate, al cromo (per le tomaie), al tannino (per le suole) o con sostanze organiche. Oltre a ciò, le pelli possono essere colorate e/o verniciate 2. Pelli sintetiche: le più diffuse sono le policloruro vinile (PVC), le poliacriliche e le poliuretaniche Le operazioni di taglio manuale vengono per lo più realizzate in posizione eretta dall’addetto, utilizzando semplice attrezzatura, rappresentata da taglierine e coltelli sottili ed affilati, in grado, seguendo il profilo delle forme già preparate sul tessuto, di riprodurre le parti componenti. Gli utensili vengono spesso forniti con lima per affilare la lama. Attrezzature manuali. L’operatore utilizza strumenti molto semplici per realizzare i pezzi di tomaia della calzatura desiderata. 89 Trasferimento tecnologico per l’automazione del settore calzaturiero Gli utensili impiegati in questa prima fase di lavorazione sono: coltelli, forbici, taglierine. Figura 3.4 – Esempio di taglio manuale. Sistemi di taglio a fustella. Le fustellatrici manuali rappresentano le macchine da taglio più diffuse e nella grande maggioranza dei casi sono di tipo oleodinamico; si possono distinguere varie tipologie: Fustellatrici a braccio (a bandiera) Si tratta di presse dotate di un braccio rotante attorno ad un gruppo pistone/cilindro che viene manovrato dall’operatore, manualmente o automaticamente, sopra un piano di taglio. Su questo piano viene appoggiato il materiale e posizionata la fustella, utensile d’acciaio a tronco di piramide a base variabile, o a cono rovesciato, con base più piccola e contorni taglienti ed affilati. 90 Capitolo III - Stato attuale della produzione nei calzaturifici del Metadistretto Calzaturiero Veneto Figura 3.5 – Fustellatrice a braccio rotante. Sistemi di taglio senza fustella Il taglio viene realizzato muovendo l’utensile lungo il profilo del pezzo da tagliare: è definito taglio “in continuo” in quanto realizzato con movimento continuo dell’utensile lungo la traiettoria. Le macchine di taglio di questa famiglia sono controllate elettronicamente (controllo numerico - CNC) in base a parametri di lavoro dai quali dipendono l’accuratezza del taglio e la sua velocità. I tavoli di taglio in continuo, impiegati come periferiche dei sistemi CAD, sono raggruppabili in due grandi classi: - Tecnologie di taglio a lama nelle quali il taglio viene effettuato per mezzo di un utensile tagliente - Tecnologie di taglio d’energia (laser e getto d’acqua) in cui il taglio è realizzato concentrando un flusso ad alta densità d’energia sul materiale che si vuole tagliare. 91 Trasferimento tecnologico per l’automazione del settore calzaturiero Figura 3.6 – Macchina da taglio CAM con tracciatura laser del controno della tomaia. 3.3.3 Giunteria / orlatura La fase di giunteria porta alla produzione della tomaia, attraverso congiunzione per cucitura delle varie parti prodotte nel reparto taglio, previa incollatura con adesivi e previa eventuale raspatura e ripiegatura di alcune sue parti. Le fasi di lavorazioni possono essere così riassunte: - Equalizzatura o spaccatura: i pezzi della tomaia vengono portati a spessore desiderato e uniforme utilizzando delle spaccatrici. - Scarnitura: con una scarnitrice regolabile si assottigliano i bordi dei pezzi della tomaia per permettere la successiva ripiegatura o aggiuntatura di diversi pezzi senza aumenti di spessore. - Assemblaggio fodera: si realizza con particolari macchine da cucire (aggiuntatrici) e con eventuale incollaggio di bordi e cuciture. 92 Capitolo III - Stato attuale della produzione nei calzaturifici del Metadistretto Calzaturiero Veneto - Spalmatura mastice: viene effettuata manualmente dalle orlatrici o preparatrici. - Ripiegatura: il contorno della tomaia in corrispondenza del collo della scarpa (bordo superiore) viene ripiegato e incollato, successivamente cucito con una ripiegatrice. - Bordatura: consiste nell’applicazione di una striscia di pelle sul contorno superiore della tomaia mediante incollatura e cucitura a mano e/o a macchina (bordatrice). - Cucitura della tomaia: la tomaia precedentemente assemblata viene cucita ed in alcuni punti incollata. - Applicazione nastrino: un nastro di tela della larghezza di 1-2 cm viene incollato all’interno della tomaia sulle giunture per rinforzarle, soprattutto sulla giuntura posteriore. Un altro tipo di nastrino, della larghezza di 0,3- 0,4 cm, viene posto all’interno della ripiegatura. - Applicazione occhielli: con occhiellatrice vengono applicate alle tomaie degli occhielli. - Incollaggio della fodera sulle tomaie, cucitura della fodera sulla tomaia: effettuata lungo i bordi (messa in fodera) con collante o con macchine da cucire. Macchine, attrezzature e utensili Spaccapelle E’ una macchina utilizzata per regolare lo spessore delle pelli tramite fresatura, operazione svolta da un gruppo lama posto in rotazione da un motore che trasmette il movimento mediante una cinghia. Il trasporto ed il caricamento del materiale sono comandati da un diverso motore. 93 Trasferimento tecnologico per l’automazione del settore calzaturiero Figura 3.6 – Spaccapelle. Scarnitrice E’ una macchina utilizzata per assottigliare i bordi delle tomaie (fig. 3.7), la lavorazione è eseguita da una lama posta su una puleggia, affiancata ad un rullo di trasporto che realizza lo scorrimento del materiale. La scarnitrice solitamente è movimentata da un motore che aziona il gruppo di lavoro tramite una cinghia di trasmissione. Il motore trasmette il moto alla lama che si pone in rotazione ed esegue l’operazione di scarnitura; tramite una seconda trasmissione viene messo in funzione il rullo di trasporto per lo scorrimento del materiale da lavorare. 94 Capitolo III - Stato attuale della produzione nei calzaturifici del Metadistretto Calzaturiero Veneto Figura 3.7 – Scarnitrice. Ripiegatrice E’ una macchina utilizzata per ripiegare i bordi scarniti della tomaia e per fissarli con colla. In alcuni casi un filo di nylon viene inserito come rinforzo all’interno del bordo ripiegato. Macchina da cucire La cucitura si esegue con cucitrici di diversi tipi. Sono soprattutto impiegate le cucitrici piane, per le parti che possono essere distese su un piano, o le cucitrici a colonna, per le cuciture di parti tubolari. Possono essere a uno o più aghi. 95 Trasferimento tecnologico per l’automazione del settore calzaturiero Figura 3.8 – Macchina da cucire. 3.3.4 Montaggio / manovia L’operazione di montaggio consiste nell’applicazione della tomaia sulla forma su cui è stato preventivamente fissato il sottopiede o soletta. La forma, realizzata in resine sintetiche, riproduce il piede umano e serve da supporto per la realizzazione della calzatura. Le operazioni si svolgono lungo la manovia, un insieme di stazioni poste in maniera sequenziale a formare un circuito ovale. I collegamenti tra le varie stazioni di lavoro avvengo tramite una giostra centrale che provvede al trasporto dei semilavorati da una stazione ad un’altra tramite dei cestelli in cui viene riposto, in genere, l’occorrente per il montaggio di due paia di scarpe. 96 Capitolo III - Stato attuale della produzione nei calzaturifici del Metadistretto Calzaturiero Veneto Il ciclo della lavorazione si conclude dopo che ogni carrello ha completato il giro. L’avanzamento dei carrelli è manuale nei piccoli calzaturifici, automatico nei medi e nei grandi. Nel caso di sistema di avanzamento automatico i cestelli sono trasportati a velocità costante tramite un sistema a catene. Il cestello viene bloccato ad ogni stazione tramite fermi di ritenuta che vengono sbloccati dall’operatore una volta terminata la lavorazione sulle parti presenti nel cestello. Le giostre generalmente sono suddivise su più livelli (più guide poste in parallelo) e ad ogni livello è attribuita una priorità di lavorazione: questo per gestire meglio le urgenze della produzione, come il montaggio di pochi campioni per campionari o sfilate. E' di frequente osservazione la presenza di lavoratori che non hanno una mansione fissa ma che sostituiscono o sopperiscono le esigenze produttive del momento (“jolly”). 97 Trasferimento tecnologico per l’automazione del settore calzaturiero Figura 3.9 – Esempio di giostra multilivello, caratterizzata dal blocco di ritenuta per ogni stazione. 98 Capitolo III - Stato attuale della produzione nei calzaturifici del Metadistretto Calzaturiero Veneto La tipologia di stazioni presenti nella manovia è, in sostanza, standard per tutti i calzaturifici, variazioni si hanno per lo più nel numero di macchine predisposte per una singola fase del montaggio. Si elencano qui di seguito le principali fasi di lavorazione che si possono incontrare lungo la manovia di un calzaturificio: - Applicazione sottopiede o soletta alla forma: avviene mediante inchiodatura con tre oppure cinque chiodi che verranno tolti in una fase successiva. A volte si esegue la rifilatura del sottopiede quando non è stata eseguita nella fase di taglio. - Applicazione del puntale tra tomaia e fodera, per rendere più resistente la parte anteriore della calzatura. Il puntale è costituito da tessuto impregnato da resina cellulosica oppure costituito da resina termoindurente. - Inserimento dello sperone (o contrafforte o tallonetta): lo sperone, costituito da cuoio o da un succedaneo del cuoio, viene applicato manualmente tra fodera e tomaia (parte posteriore), incollato mediante mastici o vinavil; in altri casi, utilizzando collante al termoplastico, è sufficiente una riattivazione a caldo. - Una volta preparata, la tomaia viene montata sulla forma. - Premonta/Monta: tipicamente viene montato prima il “davanti”, punta e fianchi della scarpa, quindi la parte posteriore utilizzando soprattutto la macchina definita premonta/monta. - Montafianchi/Montaboetta: montaggio dei fianchi della tomaia sul sottopiede mediante iniezione di termoplastico e/o mediante chiodatura. L’operatore tiene la scarpa con due mani e inserisce i bordi della tomaia su una pinza. Il comando di chiusura della pinza e il consenso per la spalmatura del termoplastico o la chiodatura avviene premendo un pedale. L’operazione può anche essere fatta completamente in modo manuale tramite l’utilizzo di pinze e martello - Monta Boettatura: montaggio della parte di tomaia corrispondente al tallone 99 Trasferimento tecnologico per l’automazione del settore calzaturiero - Boettatura: montaggio della parte di tomaia corrispondente al tallone - Levachiodi: rimozione dei chiodi inseriti per fissare il sottopiede o soletta alla forma - Ribattitura: ribattitura dei chiodi fissati nelle fasi precedenti fatta tramite una macchina a rulli che ribatte eventuali pieghe della tomaia nella zona del calcagno e spiana la superficie inferiore della scarpa; - Tracciatura suole: tracciatura sulla tomaia del bordo della suola, questo segno verrà preso come riferimento per la successiva operazione di cardatura - Cardatura: asportazione dello strato superficiale della parte di tomaia ripiegata sotto la soletta e a questa fissata, al fine di realizzare una superficie ruvida su cui permettere una migliore presa dei collanti e ridurre l’eventuale spessore eccessivo. - Spalmatura collante fondo suola: distribuzione della colla sul fondo della scarpa montata - Pressatura: applicazione della suola, previamente raspata e incollata, mediante pressatura effettuata tramite uno stampo elastico, opportunamente gonfiato con aria compressa o con acqua. - Applicazione tacchi (con colla o chiodi) - Sformatura: rimozione della scarpa montata dalla forma In particolare qui di seguito sono analizzate le singole fasi e i macchinari impiegati, per ognuna sono riportate le caratteristiche principali. 100 Capitolo III - Stato attuale della produzione nei calzaturifici del Metadistretto Calzaturiero Veneto FASE 1 Applicazione contrafforte (manuale e tramite pressa) Denominazione macchinario Tempo Esecuzione Veloce Livello di Esperienza Basso Tempo di setup Nessuno Problemi Critici Nessuno Esecuzione Fuorilinea Possibile FASE 2 Denominazione macchinario Incollaggio bordo tomaia e sottopiede (manuale e tramite pressa) Tempo Esecuzione Lento Livello di Esperienza Medio Tempo di setup Nessuno Problemi Critici Prodotti chimici Esecuzione Fuorilinea No 101 Trasferimento tecnologico per l’automazione del settore calzaturiero FASE 3 Premonta/ Monta (manuale, macch spec, forno e spruzzino) Denominazione macchinario Tempo Esecuzione Lento Livello di Esperienza Alto Tempo di setup Alto Problemi Critici Sicurezza operatore Esecuzione Fuorilinea No FASE 4 Denominazione macchinario 102 Monta Fianchi (manuale, macch spec, forno e spruzzino) Tempo Esecuzione Veloce Livello di Esperienza Medio Tempo di setup Alto Problemi Critici Sicurezza operatore Esecuzione Fuorilinea No Capitolo III - Stato attuale della produzione nei calzaturifici del Metadistretto Calzaturiero Veneto FASE 5 Denominazione macchinario Inchiodatura manuale Tempo Esecuzione Lento Livello di Esperienza Alto Tempo di setup Alto Problemi Critici Problemi odontoiatrici Esecuzione Fuorilinea No FASE 6 Denominazione macchinario Monta Boetta (manuale, macch spec, forno e spruzzino) Tempo Esecuzione Veloce Livello di Esperienza Alto Tempo di setup Alto Problemi Critici Sicurezza operatore Esecuzione Fuorilinea No 103 Trasferimento tecnologico per l’automazione del settore calzaturiero FASE 7 Denominazione macchinario Leva-chiodi Tempo Esecuzione Veloce Livello di Esperienza Bassa Tempo di setup Nessuna Problemi Critici Nessuno Esecuzione Fuorilinea No FASE 8 Denominazione macchinario 104 Ribattitura Tempo Esecuzione Lenta Livello di Esperienza Basso Tempo di setup Basso Problemi Critici Nessuno Esecuzione Fuorilinea No Capitolo III - Stato attuale della produzione nei calzaturifici del Metadistretto Calzaturiero Veneto FASE 9 Denominazione macchinario Tracciatura Suole Tempo Esecuzione Lento Livello di Esperienza Alto Tempo di setup Basso Problemi Critici Nessuno Esecuzione Fuorilinea No FASE 10 Denominazione macchinario Cardatura Automatica Tempo Esecuzione Veloce Livello di Esperienza Alto Tempo di setup Basso Problemi Critici Nessuno Esecuzione Fuorilinea No 105 Trasferimento tecnologico per l’automazione del settore calzaturiero FASE 11 Denominazione macchinario Cardatura Manuale Tempo Esecuzione Veloce Livello di Esperienza Alto Tempo di setup Alto Problemi Critici Esecuzione senza protezioni Esecuzione Fuorilinea No FASE 12 Denominazione macchinario 106 Incollaggio Tempo Esecuzione Lenta Livello di Esperienza Media Tempo di setup Nessuna Problemi Critici Prodotti Chimici Esecuzione Fuorilinea No Capitolo III - Stato attuale della produzione nei calzaturifici del Metadistretto Calzaturiero Veneto FASE 13 Denominazione macchinario Pressatura e accoppiamento suola-soletta Tempo Esecuzione Veloce Livello di Esperienza Alto Tempo di setup Nessuno Problemi Critici Nessuno Esecuzione Fuorilinea No FASE 14 Denominazione macchinario Applicazione tacchi Tempo Esecuzione Veloce Livello di Esperienza Basso Tempo di setup Basso Problemi Critici Sicurezza operatore Esecuzione Fuorilinea No 107 Trasferimento tecnologico per l’automazione del settore calzaturiero FASE 15 Denominazione macchinario Sformatura Tempo Esecuzione Veloce Livello di Esperienza Bassa Tempo di setup Nessuno Problemi Critici Nessuno Esecuzione Fuorilinea No FASE 16 Denominazione macchinario 108 Rifilo Fodera Tempo Esecuzione Veloce Livello di Esperienza Media Tempo di setup Nessuno Problemi Critici Sicurezza operatore Esecuzione Fuorilinea No Capitolo III - Stato attuale della produzione nei calzaturifici del Metadistretto Calzaturiero Veneto 3.3.5 Finissaggio Ultima fase del ciclo produttivo, eseguita lateralmente alla manovia, è rappresentata dalla rifinitura della calzatura, per permetterne un ulteriore miglioramento estetico ed il successivo confezionamento per la distribuzione sul mercato. Si distinguono le seguenti operazioni: FASE 1 2 3 4 5 6 Operazione COLORITURA BORDI SUOLE E TACCO applicazione di vernici realizzata a mano o con pistola a spruzzo, indicata anche come operazione di “messa in colore della scarpa” POMICIATURA DELLA SUOLA leggera raspatura della suola allo scopo di facilitare l’adesione del colore e migliorare quindi la qualità del prodotto COLORITURA SUOLA operazione realizzata attraverso l’applicazione manuale di cere naturali LUCIDATURA SUOLA operazione di finitura della suola realizzata mediante macchine a spazzole rotanti PULITURA E LAVATURA DELLA SCARPA tale operazione viene effettuata manualmente utilizzando spugne o pezze di stoffa imbevute di solventi , benzina o acqua passati sulla superficie della scarpa APPLICAZIONE SOTTOSUOLA DI PULIZIA la sottosuola di pulizia, già timbrata, viene cosparsa di collante e inserita all’interno della scarpa. In alcuni casi le sottosuola di pulizia sono autoadesive (o rese tali tramite appositi macchinari) 109 Trasferimento tecnologico per l’automazione del settore calzaturiero FASE 7 8 9 Operazione APPRETTATURA è un’operazione realizzata impiegando vernicetta o appretto che può essere spalmato a mano con l’impiego di pennellini LUCIDATURA SCARPA operazione di spalmatura del lucido che può essere effettuata in alternativa alla apprettatura STIRATURA DELLA SCARPA in tale fase si utilizzano ferri da stiro per distendere la pelle sulla superficie della scarpa. Talvolta per raggiungere lo stesso obiettivo, si utilizzano becchi bunsen, detti “lumette”, sulla cui fiamma libera viene rapidamente fatta passare la scarpa stessa Attrezzature, Macchine e Impianti Nella fase di finissaggio gli operatori eseguono semplici operazioni di coloritura, pomiciatura e lucidatura della scarpa, usufruendo o di macchine o di attrezzi manuali capaci di distendere, sulla superficie della scarpa, i prodotti adatti a renderla esteticamente più apprezzabile. La tipologia della calzatura e il materiale che la costituisce determinano il numero e la natura degli interventi utili a rifinire la stessa. Oltre alle macchine qui sotto descritte, vengono impiegati i seguenti strumenti manuali da parte del personale addetto: - coltelli per rifilare - spugne e stracci - pennelli. Spazzolatrici Si tratta di macchine pulitrici a spazzola o a rullo, operanti con smeriglio o carte abrasive, in grado di realizzare un’azione di lucidatura 110 Capitolo III - Stato attuale della produzione nei calzaturifici del Metadistretto Calzaturiero Veneto sulla superficie della pelle della calzatura; le polveri generate, particolarmente fini, derivano per lo più dallo strato di vernice applicato nelle precedenti operazioni, queste vengono poi raccolte in sacchi di ricambio predisposti sulle stesse macchine. Figura 3.10 – Spazzolatrice. Ferri da stiro La stiratura della superficie della calzatura si realizza utilizzando semplici ferri da stiro specifici per il settore. Figura 3.11 – Stiratura degli stivali. 111 Trasferimento tecnologico per l’automazione del settore calzaturiero Timbratrice Utilizzate per imprimere su suole, tomaie e fodere marchi di fabbrica, numeri e cliché, sono macchine simili alle presse: presentano un organo pressore su cui è applicata una matrice di stampa, la cui discesa può essere comandata mediante un fine corsa elettrico oppure con un comando a pedale. 3.3.6 Inscatolamento Ultimata la lavorazione della calzatura, si passa alla fase di inscatolamento, immagazzinamento e carico per la successiva commercializzazione. L'operazione di confezionamento consiste nel riporre la coppia di calzature in scatole apposite, rese disponibili da ditte fornitrici prescelte; la qualità del prodotto confezionato determinerà naturalmente il livello di qualità del confezionamento. Avvenuto il confezionamento, le scatole assemblate vengono riposte in “aree magazzino”, il più delle volte ricavate tra i reparti di produzione e sommariamente organizzate. 112 Capitolo III - Stato attuale della produzione nei calzaturifici del Metadistretto Calzaturiero Veneto Figura 3.12 – Inscatolamento delle calzature. Figura 3.13 – Magazzino di stoccaggio dei prodotti finiti e inscatolati. 113 Trasferimento tecnologico per l’automazione del settore calzaturiero 114 Capitolo IV POSSIBILI AREE D’INTERVENTO Dai colloqui avuti con i responsabili di produzione delle aziende visitate è emerso che la lavorazione che attualmente risulta essere più gravosa in termini di costo e di tempo è il processo di cucitura e orlatura delle tomaie. Tale lavorazione al momento è affidata ad aziende esterne o a dipendenti dell’azienda tramite lavoro a domicilio, in entrambi i casi l’attività è eseguita in modo artigianale con il supporto di macchine manuali. La richiesta da parte delle aziende sarebbe quindi quella di introdurre una certa automazione durante questa fase di lavorazione. Da una prima analisi si è però riscontrato che il processo comprende operazioni non standard e sempre diverse, è quindi molto difficile che nel breve periodo si riescano a trovare delle soluzioni automatizzate che siano concorrenziali a livello economico e tempistico rispetto ai metodi di lavorazione attuali. Maggiori spazi di intervento sono invece stati riscontrati dall’analisi della linea di montaggio delle calzature, considerando sia la manovia che i sistemi di gestione dei magazzini. In particolare si possono individuare tre filoni principali da seguire per migliorare il processo produttivo: - Ottimizzazione e razionalizzazione del layout dell’impianto e riorganizzazione dei flussi di materiali e semilavorati. - Intervento sui singoli macchinari utilizzati nella produzione della calzatura. - Controllo di qualità dei semilavorati in ingresso ai calzaturifici allo scopo di introdurre nella linea di montaggio solo componenti esenti da difetti e avviamento di controlli di qualità lungo le fasi della produzione al fine di rendere tracciabile il prodotto. 115 Trasferimento tecnologico per l’automazione del settore calzaturiero 4.1 ORGANIZZAZIONE LOGISTICA Nelle analisi svolte sono state presi in considerazioni anche gli aspetti logistici interni degli stabilimenti, valutando lo stato attuale della disposizione dei reparti di lavorazione e la strutturazione delle celle lavorative all’interno di tali reparti; particolare attenzione è stata data anche ai flussi di interscambio di merci tra quest’ultimi. Dall’analisi fatta si è visto come sia necessario migliorare la disposizione dei reparti e delle celle al loro interno, perché attualmente la logistica dell’impianto è dettata dall’esperienza e dalle necessità improvvise di creare nuovi spazi dove inserire nuove stazioni di lavoro. Ciò comporta un’organizzazione non ottimizzata dei flussi dei semilavorati all’interno dell’impianto e la nascita di accatastamenti di materiali che possono generare confusione e problemi per la sicurezza. Una delle soluzioni attuabili è quella di suddividere, per quanto possibile, l’impianto in reparti indipendenti che possano quindi lavorare secondo tempistiche differenti (ad esempio su turni diversi), avendo comunque un magazzino semilavorati interno che faccia da polmone per lo scambio di semilavorati tra un reparto e l’altro. Una prima suddivisione può essere fatta tra: • • • • • Modelleria Giunteria Taglio pelli Manovia montaggio calzatura Magazzino prodotto finito La riorganizzazione del ciclo produttivo dovrebbe inoltre essere fatta con l’ottica di favorire l’automazione, in quanto per avere i risultati migliori è necessario adattare il ciclo produttivo all’automazione e non viceversa. Il primo passo sarebbe ad esempio quello di garantire la rintracciabilità dei componenti lungo la linea di produzione allo scopo di 116 Capitolo IV – Possibili aree di intervento assicurare il corretto scambio dei componenti tra i vari reparti e monitorare in tempo reale tutti i materiali utilizzati; allo stato attuale solo alcune aziende utilizzano dei software gestionali integrati con il ciclo produttivo e che consentono la tracciabilità della produzione. 4.2 INTERVENTI SUI SISTEMI DI PRODUZIONE Per quanto riguarda le modifiche possibili al ciclo produttivo si possono distinguere tre macro aree su cui intervenire, la fase di movimentazione dei prodotti, la fase vera e propria di lavorazione oppure il controllo qualità in linea o sul prodotto finito. Movimentazione Gli interventi in questo settore possono riguardare sia il sistema con il quale si spostano le calzature da una macchina all’altra (o da una stazione all’altra), sia la fase di carico e scarico dei macchinari, operazione che attualmente è svolta da un operaio, anche perché egli deve comunque spesso agire direttamente sul macchinario, che solo per alcune fasi può lavorare autonomamente. L’introduzione di un sistema automatico per il caricamento e lo scarico delle macchine permetterebbe di ridurre i tempi e inoltre migliorerebbe gli aspetti di sicurezza in quanto l’operatore non entrerebbe più nello spazio di lavoro di apparecchiature potenzialmente pericolose. D’altra parte tale operazione potrebbe essere fatta solo in presenza di sistemi in grado di lavorare in modo autonomo, che inoltre devono poter ricevere i prodotti da un sistema automatico e non più da un operatore. Lavorazioni L’automazione delle fasi di lavoro può portare ad un miglioramento della qualità delle lavorazioni e ad un aumento della sicurezza nei confronti dell’operatore; inoltre con un sistema automatico l’operazione può essere eseguita anche da un lavoratore non esperto. 117 Trasferimento tecnologico per l’automazione del settore calzaturiero Il mercato propone vari sistemi automatici per l’esecuzione di diverse fasi del ciclo di lavorazione delle calzature, si è riscontrato però come uno dei problemi maggiori sia l’elevato tempo di setup richiesto per impostare un nuovo ciclo, fatto che si scontra con lo stato attuale della produzione che comporta la necessità di produrre molti lotti diversi di calzature, sempre meno numerosi. Particolare attenzione deve quindi essere posta ai fini di limitare il più possibile il tempo richiesto per la fase di istruzione delle macchine. Controllo qualità L’introduzione di un controllo di qualità in linea permette di ottenere la tracciabilità del prodotto, allo scopo di risalire con precisione alle operazioni che possono aver introdotto un eventuale difetto e quindi intervenire per correggere eventuali errori di procedura. Tale sistema inoltre eviterebbe di eseguire lavorazioni su prodotti che presentano difetti che comunque porterebbero a scartare la calzatura quando viene eseguito il controllo finale prima dell’imballaggio per la sua spedizione. 118 Capitolo V SOLUZIONI PROPOSTE 5.1 PARTE GESTIONALE Per quanto riguarda l’organizzazione della linea di assemblaggio si può agire sulla distribuzione delle varie aree di lavoro, oppure sulle metodologie di organizzazione del magazzino dei semilavorati e dei prodotti finiti. 5.1.1 Layout dell’impianto Le linee di assemblaggio dedicate al montaggio si suddividono principalmente in due tipologie - Configurazione rettilinea - Configurazione circolare Configurazione rettilinea Nel caso della filosofia rettilinea le stazioni di lavoro (che possono essere automatiche o manuali) sono allineate, unite fra loro da un sistema di trasporto (la manovia nel caso dei calzaturifici). In base al numero di stazioni e ai relativi ingombri si possono avere 3 principali configurazioni: - A “bastone” 119 Trasferimento tecnologico per l’automazione del settore calzaturiero - A “C” - Ad “anello” Un altro fattore che permette di classificare le linee di assemblaggio è la cadenza delle stazioni di lavoro, cioè il tempo che intercorre fra l’uscita di due prodotti consecutivi dalla stazione stessa. La linea può essere progettata a cadenza imposta, cioè tutte le stazioni di lavoro hanno la medesima cadenza e quindi lo stesso tempo di ciclo per eseguire un operazione, oppure a cadenza non imposta; in questa ultima situazione le stazioni di lavorano con tempi di ciclo differenti e quindi sorge il problema della loro armonizzazione o bilanciamento attraverso l’inserimento di polmoni interoperazionali, che possano disaccoppiarne il funzionamento. Considerando le operazioni necessarie per il montaggio di una scarpa si ha che il processo produttivo comporta operazioni che devono necessariamente essere eseguite in serie, inoltre essendo per lo più manuali i tempi di esecuzione non sono sempre gli stessi. Lo schema produttivo che più si adatta a queste esigenze è quindi 120 Capitolo V – Soluzioni proposte quello di una linea con configurazione a “C” con cadenza non imposta. Questa soluzione in effetti è quella adottata in tutti i calzaturifici che sono stati visitati, la linea di assemblaggio è infatti costruita attorno ad una manovia azionata in modo automatico, ma nella quale le singole casette si fermano ad ogni stazione e vengono poi spinte avanti dall’operatore non appena questo ha finito la lavorazione Figura 5 – Schema tipico di una manovia utilizzata nel reparto di montaggio di un calzaturificio. Configurazione circolare (Tavola rotante) Nel caso di produzioni che comprendono molti modelli diversi di prodotti immessi su una stessa linea produttiva è conveniente fare ricorso al metodologia della “Group Tecnology”. Il principio ispiratore di questa tecnica è il raggruppamento di prodotti simili dal punto di vista dimensionale e tecnologico in famiglie; in questo modo si possono ottenere valori di numerosità di pezzi tali da rendere economicamente valida l’introduzione di una linea dedicata alla famiglia. Ovviamente tale linea dovrà essere in grado di lavorare tutta la 121 Trasferimento tecnologico per l’automazione del settore calzaturiero popolazione di quel gruppo e quindi dovrà essere flessibile. Nel caso di produzioni con famiglie di prodotti simili poco numerose e tempi di set-up dei macchinari significativi, la configurazione rettilinea della linea produttiva non permette di raggiungere completamente i benefici promessi dalla “Group Tecnology”. In queste situazioni è infatti preferibile l’impiego di sistemi di trasporto circolari a più giri, come ad esempio le tavole rotanti multi stazione. Figura 5.1 – Tavola rotante a più giri con 5 stazioni (3 operatori e 2 robot). Questo tipo di configurazione della linea prevede l’utilizzo di una 122 Capitolo V – Soluzioni proposte tavola a cui sono fissati in modo solidale i prodotti, la tavola avanza di un passo ad intervalli di tempo regolari, trasferendo così i pezzi da una stazione a quella seguente. Lo schema circolare a parità di stazioni ha un minore ingombro e costituisce un sistema più compatto rispetto alla configurazione rettilinea. Lo svantaggio dell’utilizzo di tavola rotante è quello che non consente l’introduzione di un numero molto elevato di stazioni, questo limite è però attenuato facendo ricorso a tavole multi - giro. In questo caso il pezzo viene completato con un numero di giri della tavola superiore ad 1, ciò implica quindi che la flessibilità dei mezzi operativi in una determinata posizione angolare deve essere molto elevata in quanto in relazione al numero del giro in questione devono eseguire un differente lavoro sul prodotto. Le tavole rotanti sono inoltre indicate per pezzi di dimensioni e pesi ridotti, come ad esempio il montaggio di schede elettroniche, confezionamento di medicinali,… Considerando la produzione tipica di un calzaturificio l’utilizzo della tavola rotante potrebbe trovare applicazione nella fase di finissaggio delle calzature, allo scopo di creare delle sotto-linee specializzate, ad esempio per separare la preparazione delle calzature appartenenti alla famiglia degli stivali da quelle della famiglia tipo sandali, ognuna fornita degli specifici macchinari adatti all’operazione. Dato che in genere queste lavorazioni vengono fatte in modo manuale il requisito di elevata flessibilità è rispettato, ciò quindi rende possibile l’impiego di una tale soluzione. Rimane da valutare l’effettiva convenienza di un tale sistema, in quanto parte dei macchinari andrebbe replicata e inoltre bisogna verificare se i volumi di produzione delle varie tipologie di calzature giustificano la creazione di linee specializzate. 123 Trasferimento tecnologico per l’automazione del settore calzaturiero 5.1.2 Magazzino automatico Un magazzino automatico può essere considerato come un sistema completamente automatizzato in grado di ricevere, caricare e scaricare i prodotti in modo indipendente, lasciando all’operatore il solo compito di posizionare i prodotti in una zona di caricamento, dopo che un apposito lettore ottico ha acquisito il codice dello stesso, in modo tale da poter sapere quale prodotto si carica e deciderne l’allocazione all’interno del magazzino, garantendo al tempo stesso la sua rintracciabilità. Il magazzino rappresenta per un’azienda un notevole capitale immobilizzato, con elevati interessi passivi, soggetto anche a un progressivo deprezzamento nel caso di prodotti deperibili; ciò comporta che le scorte debbano essere ridotte al minimo indispensabile adottando un’intelligente politica degli approvvigionamenti; inoltre i magazzini richiedono notevole spazio sia superficiale che volumetrico e ogni metro cubo dello spazio occupato incide per una parte sui costi dell’azienda per il mantenimento dello stesso in termini di manutenzione, costo dell’energia, etc. Ecco dunque lo sviluppo di varie forme di immagazzinamento dei prodotti più o meno vantaggiosi in termini di sfruttamento dello spazio e in termini economici, ricordando che ogni applicazione necessita di diverse considerazioni e soluzioni. Verranno ora analizzate alcune soluzioni che permettono di realizzare un magazzino con tali caratteristiche. 124 Capitolo V – Soluzioni proposte Sistema di gestione del magazzino con armadi asserviti da manipolatore La struttura si presenta con un corridoio centrale e due armadi laterali sui quali vengono depositati i prodotti; si ottiene così una corsia centrale all’interno della quale si muove un manipolatore in grado di scorrere lungo l’armadio e raggiungere tutti i suoi ripiani. Figura 5.2 – Struttura di un magazzino asservito da un manipolatore posto su guide. . Questa è una struttura modulare che permette di ottenere la capienza necessaria per le diverse applicazioni, raggiungendo ingombri anche di nove metri in lunghezza con un’ altezza di due metri e mezzo ed una larghezza superiore ai due metri. Per quanto riguarda il manipolatore esistono varie soluzioni possibili che tendono a privilegiare, di volta in volta, le varie richieste del cliente; tipicamente la necessità è quella di avere un magazzino con elevata capienza e rapido nel rendere disponibile i prodotti all’uscita. 125 Trasferimento tecnologico per l’automazione del settore calzaturiero Sistema di gestione magazzino KIVA Kiva Systems 225 Wildwood Avenue Woburn, MA 01801 USA [email protected] www.kivasystems.com Il sistema Kiva nasce dall’esigenza di reperire in modo automatico il materiale da un magazzino. L’idea che sta alla base di questo sistema è quella di portare gli oggetti presenti nel magazzino direttamente ai magazzinieri piuttosto che il contrario. Questa soluzione utilizza alcune scaffalature su cui viene posizionata la merce; la movimentazione di tali scaffali è affidata a dei robot che si occupano di trasportarli nell’area di stoccaggio e quindi poi prelevarli per presentarli all’operatore in base al prodotto richiesto. Il tutto si sviluppa in quattro passi: 1) Quando un operatore posto in una stazione di scelta-imballaggio riceve un ordine, lo segnala al software di gestione Kiva. Il sistema è in grado di monitorare l’inventario del magazzino, la posizione di ogni singolo prodotto posto in una data scaffalatura e la posizione di ogni robot (trasmessa via radio dallo stesso); in questo modo, attraverso algoritmi di calcolo, il software è in grado di organizzare in modo efficiente il traffico all’interno del magazzino, di creare liste dei prodotti più popolari e meno popolari e allocare di conseguenza gli scaffali che li contengono in zone più o meno vicine alla raccolta. 2) Il software calcola dove si trova la scaffalatura con il prodotto richiesto più vicina e dirige un robot a prelevarla e a consegnarla alla stazione di scelta-imballaggio assegnata all’operatore che ha inviato la richiesta del prodotto. 126 Capitolo V – Soluzioni proposte I robot sono alti circa 50cm, hanno una carena color arancio, sono dotati di ruote e motori per muoversi, sono alimentati da batterie e sono muniti di controllori e moduli di comunicazione. Sono in grado di compiere una rotazione su se stessi di 360°, si muovono su linee rette e cambiano direzione ruotando di 90°. Il movimento è coordinato da telecamere che puntano il pavimento del magazzino e leggono codici a barre posti su etichette adesive applicate a terra, ad 1m l’una dall’atra e disposte in una griglia. Figura 5.3 – Robot Kiva. Quando i robot si muovono, leggono le informazioni codificate sulle etichette per conoscere le proprie coordinate all’interno del magazzino; allo stesso tempo, il sistema di controllo di cui sono dotati determina e corregge la posizione del robot osservando la posizione dello stesso rispetto all’etichetta. 127 Trasferimento tecnologico per l’automazione del settore calzaturiero Un'altra telecamera è posta sulla sommità del robot ed è utilizzata per leggere delle altre targhette, sempre a codici a barre, poste sotto le scaffalature allo scopo di identificarle per confermare la corretta presa da parte del robot. Attraverso trasmettitori radio ciascun robot invia i dati acquisiti dai sensori al computer centrale, al fine di condividere le informazioni con gli altri ed evitare collisioni (i robot possono lavorare a 15 cm gli uni dagli altri). Il sistema di controllo si occupa inoltre di mantenere stabile la scaffalatura mentre il robot la solleva da terra; ciò si rende necessario poiché il meccanismo di sollevamento è costituito da una vite a ricircolo di sfere mossa da un motore a corrente continua che la fa girare fino a portare la scaffalatura a 5 cm da terra. Per evitare che il carico ruoti e si ribalti, il robot gira su se stesso nella direzione opposta ad una velocità tale da tenere fermo lo scaffale. L’attuale modello di robot riesce a caricare fino a 454 Kg e viaggia ad una velocità di 1,3 m/s. I robot hanno inoltre la possibilità di sfruttare un ascensore ed eventualmente prelevare o allocare gli scaffali in un soppalco posto nel perimetro del magazzino. Una volta che il robot e il suo carico giungono alla stazione di sceltaimballaggio, un puntatore laser posto su un asta illumina automaticamente il prodotto scelto e la scatola dove deve essere imballato, affinché l’operatore possa prenderlo e riporlo dove richiesto (dopo averne confermato il prelievo passandolo davanti ad un lettore di codici a barre). Il robot lascia quindi spazio al successivo e va a posizionare la scaffalatura in un posto libero segnalatogli dal computer centrale. L’azienda costruttrice spiega che questo sistema permetterebbe di impostare e gestire più facilmente il magazzino ed aumentare di tre volte la velocità rispetto ad un tradizionale sistema di magazzino automatico realizzato tramite nastri trasportatori; per evidenziarne i presi nell’adottare questo tipo di sistema si possono riassumere i seguenti punti: 128 Capitolo V – Soluzioni proposte - Kiva lavora sempre e si ferma solo per sostituire la batteria, operazione che viene segnalata acusticamente. - In una tipica situazione di recupero prodotti tramite nastri trasportatori un operatore umano può prendere dai 200 ai 400 pezzi/ora; i robot Kiva possono passare un pezzo ogni 6 s portando quindi la capacità del sistema a 600 pezzi/ora. - Il sistema fa uso delle tecnologie più recenti quali sistemi di trasmissione wireless, sensori di orientamento e algoritmi avanzati di teoria del controllo; tutto ciò ha permesso l’utilizzo di robot piuttosto semplici, coordinati da un solo computer centrale e quindi meno costosi. Essi possono scambiare le informazioni tra loro e agire indipendentemente in modo da ottimizzare i propri compiti. L’unico svantaggio è associato alle diverse dimensioni degli oggetti immagazzinati; con tale varietà l’uomo non può essere sostituito; egli deve provvedere a scegliere il prodotto e a riempire la scatola. Essendo ancora un sistema in fase di sviluppo non si hanno dati precisi sui costi, in prima approssimazione si ha però che un la realizzazione di un sistema base comprensivo di 5 stazioni di scelta-imballaggio, 30 robot e 300 scaffalature (utile a coprire un magazzino di circa 10.000 m²), ha un costo di circa 1.000.000 $. Fino a questo momento il sistema con robot Kiva è stato adottato da tre grosse aziende americane: - Staples: un’azienda che vende prodotti per ufficio e fa uso di 500 robot Kiva nei suoi 30.000 m² di magazzino a Chambersburg, Pa. - Drogherie Walgreens: impiega centinaia di Kiva in un centro di distribuzione a Mt. Veron. - Zappos un negozio on-line per la vendita di scarpe e altri prodotti che fa uso dei robot nel centro di Shepherrdsville, Ky. Realta’ nata circa tre anni fa, che vanta oggi 4,2 milioni di articoli tra scarpe, borse e capi d’abbigliamento. 129 Trasferimento tecnologico per l’automazione del settore calzaturiero Figura 5.4 – Operatore che attende il robot alla stazione di raccolta imballaggio. Figura 5.5 – Operatore che scarica dalla prima consegna quanto richiesto dall’ordine, mentre gli altri robot attendono che finisca. 130 Capitolo V – Soluzioni proposte Figura 5.6 – Puntatore laser fissato su un’asta metallica. 131 Trasferimento tecnologico per l’automazione del settore calzaturiero Figura 5.7 – Il puntatore laser segnala all’operatore che prodotto prendere. 132 Capitolo V – Soluzioni proposte 5.2 SISTEMI DI PRODUZIONE 5.2.1 Riconoscimento difetti del pellame Dall’indagine svolta nel settore, il controllo qualità delle pelli e la mappatura delle aree difettate è un’operazione delicata eseguita manualmente da operatori esperti, i quali selezionano visivamente le aree del pellame più adatte per il taglio posizionando le ”maschere” corrispondenti per uno specifico programma di taglio. Figura 5.8 - I tre passi del processo di mappatura dei difetti nell’industria conciaria. Questa operazione si configura come una fase altamente critica per l’industria calzaturiera, e genera fino al 30-35% di perdita in scarti di pelle grezza con il rischio di produrre prodotti non conformi allo standard a causa dei difetti non rilevati. Gli svantaggi maggiori delle procedure attuali per il settore sono: -Scarto elevato del materiale grezzo -Processo non ottimizzato -Qualità del prodotto non costante -Necessità di personale con esperienza 133 Trasferimento tecnologico per l’automazione del settore calzaturiero Da qui nasce il bisogno di applicare un processo standardizzato e automatizzato per la mappatura, il nesting e il taglio. Di seguito si descrivono le tre fasi di un operazione di taglio: Controllo di qualità e mappatura La fase di controllo e mappatura (cioè ricercare i difetti nei manti delle pelli conciate) che precede la successiva fase di nesting/taglio, rappresenta sicuramente un momento delicato e costoso del ciclo produttivo dato che i costi relativi al cuoio rappresentano da soli più del 50% del totale dei costi diretti di produzione dei prodotti finiti. Le pelli comunemente usate nella produzione di scarpe sono prevalentemente di origine bovina, con spessore tra 0,9 mm e 1,3 mm. Essendo un materiale biologico le pelli presentano sempre dei difetti, le cui tipologie principali sono elencate qui di seguito. Difetti di spessore Foro Spianatura Incisione Difetti geometrici Descrizione Foro chiaramente visibile su ambo il lati della pelle mancanza di uno o più strati su uno dei due lati che determinano una variazione di spessore striatura da ambo i lati della pelle generalmente di forma allungata Causa Concia Concia Concia Descrizione Causa Grinza Increspatura larga e tondeggiante sulla superficie frontale naturale si trova vicino allo stomaco dell’animale: naturale Cicatrice visibile sulla superficie frontale e di forma allungata dovuta a contusioni subite dall’animale: naturale Piega deformazione allungata sulla parte frontale della pelle dovuto a cattivo impilamento nel magazzino 134 Capitolo V – Soluzioni proposte Figura 5.9 - In ordine dall'alto in basso, da sinistra a destra: incisione, spianatura, spianatura, buco, cicatrice, piega, grinza. C’è una vasta classificazione riguardo ai difetti attesi e una viva discussione, anche all’interno della normativa, su quanto deve essere considerato difetto e su quanto rappresenta una caratteristica naturale della pelle: ad esempio, un segno (una cicatrice) esistente su un pellame, se da un lato evidenzia una discontinuità del manto, dall’altro lato contraddistingue il cuoio come naturale e unico. Bisogna pertanto distinguere tra difetti chiaramente visibili (ad esempio un buco presente su un manto), e difetti visibili solo sotto particolari condizioni di luce e/o angoli di visione, pertanto il riconoscimento dei difetti sul pellame è un’operazione delicata e può essere svoltata in differenti maniere: a) Controllo manuale Ogni produttore di pellame fissa degli standard che utilizza per caratterizzare i difetti della pelle nella fase di controllo qualità. Allo stato attuale, la quasi totalità delle aziende si basano sul controllo 135 Trasferimento tecnologico per l’automazione del settore calzaturiero visivo di operatori esperti per realizzare la mappatura dei difetti, ciò comporta che non si riesce a garantire un’efficiente continuità valutativa, portando alle possibili problematiche: - Presenza di difetti non rilevati con conseguente perdita di immagine e reclami dei clienti; - Eliminazione di una pelle con difetti tali che comunque sarebbe stato possibile utilizzarla per alcune lavorazioni, con conseguente perdita economica. b) Controllo semi-automatico Alcuni produttori di macchine per il taglio della pelle hanno predisposto sistemi semiautomatici per il controllo dei difetti: la mappatura iniziale dei difetti viene eseguita manualmente dall’operatore mediante sistemi grafici (penna, penna ottica, applicazione di adesivi, ecc.) successivamente viene eseguita la scansione della pelle tramite sistema di visione, in modo da permettere il taglio automatico evitando però le aree marcate come difettose. Anche se questo sistema può essere considerato un’evoluzione, ci sono ancora una serie di problemi irrisolti tipici della lavorazione manuale: infatti in questo tipo di sistemi l’operatore è l’unico responsabile dell’individuazione e decisione della gravità di un difetto; l’unica operazione automatizzata è il nesting e il taglio dopo la mappatura manuale. Il sistema presenta ancora le medesime problematiche del controllo manuale: - 136 Dipendenza dall’esperienza degli operatori Efficienza nel riconoscimento degli operatori Qualità della sorgente di luce nel posto di lavoro Rallentamento generato dal processo grafico multipasso Capitolo V – Soluzioni proposte c) Visione artificiale Generalmente é impiegata in diversi ambiti industriali per il controllo qualità: industria siderurgica (mappando i difetti sui nastri di acciaio e tubi metallici), ambito medicale (mappatura delle deformazioni degli organi umani), industria della ceramica (difetti sui prodotti finiti), industria del legno (controllo qualità di materiali grezzi), industria alimentare (qualità della frutta), ecc. La visione artificiale per il riconoscimento dei difetti non è però mai stata sviluppata, validata e adottata fino in fondo per l’uso nell’ambiente delle piccole medie imprese del settore del pellame. Il nesting Sequenzialmente alla fase di mappatura dei difetti sul pellame avviene la fase di nesting, che corrisponde alla fase di posizionamento ottimizzato delle maschere per il taglio sulla pelle conciata, tale da massimizzarne l’area di utilizzo. Allo stato attuale, la fase di nesting è eseguita manualmente anche se alcune tecnologie per il nesting automatico sono state studiate ed in alcuni casi realizzate: nei sistemi a controllo semiautomatizzato descritti precedentemente, il nesting automatico è eseguito sulla base della mappatura dei difetti manuale. Lo svantaggio di tale sistema è la dipendenza della fase di nesting dall’operazione di individuazione dei difetti, con gli svantaggi elencati in precedenza. 137 Trasferimento tecnologico per l’automazione del settore calzaturiero Figura 5.10 – Esempio di Nesting. Il taglio Sono disponibili differenti tecniche di taglio automatico del pellame con buone prestazioni, come ad esempio: a getto ad acqua (water-jet) o a lama oscillante. I sistemi di taglio a getto d'acqua sono caratterizzati da velocità, precisione e flessibilità mentre i tavoli da taglio a lama oscillante eliminano la necessità di utilizzare le fustelle rendendoli particolarmente flessibili ed inoltre consentono un notevole risparmio di manodopera e materiale. Sono qui ora proposte le soluzioni tecniche adottate da alcuni produttori di macchine nel settore, in particolare i sistemi di acquisizione dei difetti e i banchi di lavorazione mapping-nesting-cutting Sistemi di acquisizione dei difetti Nell’ambito industriale sono stati sviluppati prodotti per l'acquisizione di contorni e difetti delle pelli "fuori linea", in modo da slegare questa fase della lavorazione dal taglio; inoltre alcuni modelli di 138 Capitolo V – Soluzioni proposte tavoli da taglio sono dotati di telecamera e del software necessari a svolgere queste operazioni. Il software è in grado di riconoscere automaticamente il contorno delle pelli mentre l'operatore può marcare i difetti e i buchi, identificando inoltre le aree di qualità della pelle al fine di garantire una maggiore qualità del prodotto tagliato e un minor spreco di materiale. Pertanto, questo tipo di soluzione permette la digitalizzazione dei materiali, il riconoscimento automatico dei contorni e la marcatura delle aree di qualità. Precisione, efficienza, semplicità d'uso e integrazione con i sistemi di taglio automatico sono le caratteristiche che rendono questi macchinari un mezzo ideale per rendere più produttivo ed efficiente un sistema di taglio. L'uso di questi sistemi permette di separare la fase di acquisizione da quella di piazzamento e taglio e di allocare in maniera diversa il personale. Il processo di produzione è diviso in tre fasi distinte, che possono essere svolte in luoghi e tempi diversi: a) La digitalizzazione dei materiali, marcatura difetti/aree di qualità L’operatore esegue questa operazione per più lotti di pellame, preparandoli già per il piazzamento automatico sulla macchina di taglio. In questa fase normalmente si impiega personale esperto nel riconoscimento dei difetti e nella classificazione delle diverse aree del materiale in funzione della lavorazione da effettuare. La digitalizzazione prevede il riconoscimento automatico del contorno della pelle (operazione eseguita tramite sistema di visione e software di analisi dell’immagine) e la marcatura manuale delle aree di qualità e dei difetti. Questa operazione viene eseguita con uno speciale mouse ottico che permette di lavorare direttamente sul materiale da acquisire in modo da ottenere la massima precisione ed efficienza nel procedimento, anche in questo caso il software della macchina assiste l'operatore permettendogli di svolgere molto rapidamente i diversi tipi di marcatura possibili. 139 Trasferimento tecnologico per l’automazione del settore calzaturiero b) Il piazzamento automatico Dopo aver digitalizzato il pellame, è possibile passare al piazzamento automatico del materiale sul macchinario, in quanto il controllore della macchina da taglio, ha in memoria la mappatura dei difetti di ogni singola pelle e quindi può anche eseguire il nesting in modo automatico. c) Il taglio automatico In base alle esigenze produttive è possibile scegliere liberamente quali ordini tagliare, è sufficiente selezionare l'ordine e la macchina da taglio automaticamente caricherà i piazzamenti (calcolati in precedenza) e richiederà all'operatore i materiali corrispondenti. In questa fase gli operatori devono solamente posizionare il materiale e raccogliere i pezzi tagliati, è quindi possibile impiegare personale non specializzato. L’esecuzione delle tre fasi di lavorazione descritte qui sopra vengono, il più delle volte, svolte in un unico macchinario, infatti molte aziende produttrici, si sono occupate nella realizzazione di macchine semiautomatiche per eseguire le tre fasi sequenziali in un unico sistema, con il vantaggio di ridurre i tempi di passaggio dei materiali tra le varie macchine, riducendone quindi il numero e velocizzando complessivamente il processo. E’ possibile distinguere due diversi livelli di automazione presenti tra le aziende del Metadistretto Calzaturiero Veneto: Livello base Generalmente il livello più basso di automazione lo ritroviamo nelle piccole aziende che puntano generalmente sulla produzione di alta qualità piuttosto che di elevata quantità: si trovano generalmente celle di lavoro dove le operazioni sono eseguite prevalentemente dall’uomo come ad esempio il carico/scarico della pelle, il contrassegno delle zone difettate, il posizionamento delle fustelle, la revisione di eventuali scarti di pellame. 140 Capitolo V – Soluzioni proposte Queste operazioni vengono prevalentemente svolte da un operatore esperto munito di taglierina oppure con l’ausilio di una fustellatrice. Figura 5.11 – Fustelle per il taglio tramite pressa. Per la caratterizzazione dei difetti di norma la conceria fornitrice si regola su alcuni campioni in modo da caratterizzare che cosa deve essere considerato come difetto durante il controllo delle superfici del manto e quindi informa tutti gli operatori con cui allaccia dei rapporti circa gli standard di qualità adottati. Attualmente la quasi totalità delle ditte del settore si affidano in maniera univoca all’esperienza visiva dell'operatore che, anche se esperto ed attento, non può garantire un'azione efficiente e continuativa. Può quindi accadere che la presenza di un difetto non rilevato sul prodotto determini il reclamo del cliente e quindi una perdita d'immagine dell'azienda, oppure in linea di produzione, il ri-processamento della pelle, con conseguente deficit produttivo ed economico generato dalla ripresa. Considerando lo svolgimento di questa operazione, anche in ambienti non adeguatamente illuminati, è evidente lo sforzo a cui sono sottoposti gli occhi dell'operatore, che può quindi causare l’aumento della possibilità di errore o di svista soprattutto dopo molte ore di lavoro o dopo una successione eccessiva di manti del medesimo colore: è noto che l’occhio dopo molte ore di concentrazione nel medesimo oggetto manca di distinzione deì particolari. 141 Trasferimento tecnologico per l’automazione del settore calzaturiero Il secondo livello Questo sistema è costituito da due macchine separate: una macchina di taglio automatica di tipo cartesiano ed un sistema di visione e nesting. Figura 5.12 – macchina di visione e nesting+cutting. In queste celle di lavoro l'operatore scansiona la pelle facendola scorrere davanti a se azionando a comando un nastro trasportatore, un proiettore laser si occupa di visualizzare il profilo delle forme da tagliare sul manto. L'operatore, che implicitamente effettua la mappatura dei difetti, decide a sua discrezione la posizione delle forme virtuali che posiziona in genere tramite un mouse; una volta decisa la posizione della forma, questa viene memorizzata tramite una telecamera che ha il solo compito di registrare la forma della pelle e la posizione relativa delle forme virtuali. Tutte le informazioni vengono poi trasmesse alla macchina da taglio che in automatico riconosce la pelle e la sua orientazione sul piano tramite dei riferimenti ben precisi ed esegue il taglio. Sebbene il sistema sia piuttosto automatizzato e in un certo modo flessibile, non risolve i problemi relativi alla procedura di mappatura dei difetti e di nesting in quanto tutte le decisioni vengono dall’esperienza e dall’abilità dell'operatore. Prototipi e soluzioni commerciali per il settore Dallo studio effettuato si è riscontrato che è necessario intervenire in maniera decisa sulla fase di mappatura difetti e nesting, in quanto la fase di 142 Capitolo V – Soluzioni proposte taglio, nello stato attuale presenta già un buon grado di automazione ed affidabilità. Recentemente sono stati sviluppati prototipi per l’acquisizione dei difetti, con risultati promettenti. Di seguito vengono presentati un prototipo realizzato per la mappatura dei difetti e un sistema attualmente commercializzato per il riconoscimento di questi; entrambi richiedono comunque ulteriori studi per rendere completamente automatica il processo di mapping – nesting cutting. Cella robotizzata per la rilevazione e mappatura automatizzata dei difetti su pelli conciate (AUTOMAP) Figura 5.13 – Cella robotizzata per la rilevazione dei difetti delle pelli conciate realizzata con finanziamenti dell’Unione Europea. Università di Padova - DIMEG Robotics Via Venezia 1 35131 Padova - Italia www.mechatronics.it Il prototipo è stato sviluppato impiegando avanzata tecnologia elettronica e sistemi di visione artificiale con lo scopo di rimpiazzare le tradizionali operazioni manuali usate per controllare i difetti della pelle e, in 143 Trasferimento tecnologico per l’automazione del settore calzaturiero generale, per produrre prodotti finiti di alta qualità, minimizzando l’impiego di materiali di scarto. Il prototipo è costruito per funzionare con pelli animali di una larghezza di circa 700 mm., ma tale specifica finale del sistema si può adeguare alle differenti necessità delle industrie: 1200, 1500, 1800mm. L’identificazione e il riconoscimento dei difetti e l’analisi del colore del manto di pelle conciata sono fatte con l’ausilio di una camera CCD (Charge-coupled device, ossia dispositivo ad accoppiamento di carica) e un appropriato software. Il sistema di riconoscimento è collegato ad un adeguato programma di nesting flessibile per essere adattato a prodotti finali diversi e per essere interfacciato con i sistemi di taglio automatici esistenti, inoltre il software di nesting può essere collegato al disegno CAD del prodotto finale. Il risultato finale del progetto è stato un sistema in grado di compiere automaticamente, con flessibilità molto alta, l’intero processo di mappatura dei difetti delle pelli conciate e successivo nesting e taglio, in accordo con il programma di taglio connesso con ogni specifica produzione. La ricerca si è focalizzata sui seguenti contenuti: - definizione delle richieste e delle specifiche del sistema progettazione di una stazione di visione artificiale implementazione di un software di mappatura/nesting progettazione e realizzazione del prototipo test e analisi dei risultati Il prototipo sviluppato prevede l’impiego di due celle così costituite: Cella 1 La prima cella è dedicata alla rilevazione e mappatura dei difetti; inoltre, essa fornisce le traiettorie di taglio attraverso l’uso di un software di nesting che dispone le maschere sul pellame; questa cella è composta principalmente da: 144 Capitolo V – Soluzioni proposte - sottosistema di visione artificiale software di riconoscimento dei difetti software di nesting parti meccaniche Cella 2 La seconda cella acquisisce le traiettorie di taglio della prima ed esegue tutti i processi di taglio. Tale sistema fornisce le seguenti caratteristiche innovative: - Realizzazione di una scansione completa e veloce del manto di pelle, caratterizzando e immagazzinando direttamente l’immagine della pelle, fornita con la mappa degli eventuali difetti - Posizionamento automatizzato delle maschere e taglio della pelle ottimizzando la produttività e la qualità sulla base sia delle indicazioni dall’operatore (che ha sempre la possibilità di intervenire sul processo), sia sulle basi dei difetti rilevati - Riorganizzazione dei tagli anche sulla base della qualità delle differenti aree: parti delle superfici sul manto, sebbene con difetti, possono essere tagliate e usate per la realizzazione dei dettagli del manufatto finale che non saranno visibili - Combinazione della lettura dei difetti con l’analisi spettrofotometrica, aggiungendo quindi alla mappa dei difetti le informazioni sul colore. Analisi spettrofotometrica o colorimetrica L’introduzione di un sistema di analisi colorimetrica è utile non solo per tagliare la pelle, evitando i rispettivi difetti fisici, ma anche per combinare le aree del manto che presentano analogie colorimetriche con altre aree, appartenenti o meno alla medesima produzione. Un metodo di analisi colorimetrica senza alcun dubbio efficace, ma costoso, consiste nell’impiego di uno spettrometro di immagini. 145 Trasferimento tecnologico per l’automazione del settore calzaturiero Movimentando lo spettrometro di fronte all’oggetto da analizzare (o movimentando l’oggetto) viene quindi prodotta un’ immagine spettrale che contiene l’intera informazione di colore per ciascuna linea di pixel, rendendo possibile la realizzazione di una mappa della distribuzione del colore della pelle scansionata. Lo spettrometro acquisisce nella banda spettrale da 500 a 1000 nm (near UV/ visibile / near IR) ed i risultati dell’analisi possono essere visualizzati sotto forma di istogrammi. Postazione di acquisizione e nesting (IntelliView di ATOM) Figura 5.14 – Sistema Intelliview® di ATOM. ATOM S.p.A. Via Morosini, 6 27029 Vigevano (PV) www.atom.it Un esempio di sistema attualmente in commercio per la mappatura dei difetti fuori linea è quello prodotto da ATOM, denominato Itelliview® , che permette di separare la fase di piazzamento da quella del taglio della pelle o del cuoio. 146 Capitolo V – Soluzioni proposte Grazie al software di comando è possibile preparare su Itelliview® il piazzamento ottimale dei pezzi di uno o più modelli di calzatura su un lotto di pelli, memorizzarlo nel computer e renderlo disponibile per il taglio di uno/più sistemi di taglio in continuo della stessa casa produttrice. Il personale esperto può quindi dedicarsi completamente alla fase “delicata” del piazzamento , mentre la fase di taglio può essere delegata ad altro personale non specializzato. Il proiettore ad alta luminosità consente un’ottima visibilità delle sagome da piazzare anche sulle pelli più “difficili” per colore o lucentezza della superficie, inoltre la telecamera ad alta risoluzione permette di rilevare rapidamente il contorno della pelle, marcarne i difetti e le aree di qualità (se assistita dall’operatore), al fine di fornire al software di nesting i dati necessari per l’ottimizzazione dei consumi del materiale. Il sistema di aspirazione di cui è provvisto il modello 1510 SC-MA consente di spianare gropponi per suole, permettendo anche in questo caso di eseguire agevolmente acquisizione e nesting. 5.2.2 Premonta/monta Le macchine premonta-monta sono progettate per montare in modo completo la punta della tomaia sul sottopiede applicato alla forma. E’ possibile evidenziare tre tipologie di macchine coerenti con tipologie produttive di differente complessità. Primo livello Comprende i sistemi di premonta-monta nelle loro versioni prevalentemente meccaniche. Secondo livello A questa categoria appartengono le macchine rivolte a prodotti confezionati con pellami e prodotti in similpelle, sono macchine semiautomatiche molto flessibili e regolabili. 147 Trasferimento tecnologico per l’automazione del settore calzaturiero Si utilizza su queste macchine un collante termoplastico, con iniettori in grado di soddisfare una grande varietà di modelli in quanto la loro forma può essere variata in funzione dello stile della punta (sfilata, rotonda o quadra) e dell’altezza del tacco. Il blocco iniettori è infatti disposto a ferro di cavallo, con elementi mobili imperniati sia in punta che sulle parti laterali ; tale mobilità consente un “tracciato modificabile”, in funzione dei profili della forma che si intende lavorare; inoltre la punta del blocco iniettori può ruotare attorno ad un perno; è estraibile ed intercambiabile a seconda del diverso disegno che ha la punta della calzatura. I due segmenti laterali dell’iniettore si predispongono automaticamente a seconda della forma in lavorazione e sono dotati di steli di distribuzione della colla . Terzo livello Comprende le tecnologie rivolte a rispondere al mercato del cosiddetto “Pronto Moda” e alle esigenze delle calzature di alta qualità. L’operatore , in presenza di un modello caratterizzato da un certo stile, realizzato con definiti materiali e su una determinata forma, regola e predispone la macchina. Queste regolazioni possono essere memorizzate dalla macchina, che quindi può essere preprogrammata per ogni cambiamento di modello e/o di taglia, adeguando il profilo delle pinze e i percorsi seguiti dagli iniettori del collante. Queste registrazioni, eseguite durante le prove di modello, vengono richiamate al momento della produzione in modo da riprodotte esattamente le regolazioni imposte dall’operatore. Rispetto alla tipologia di macchinari precedente, gli iniettori di queste macchine sono costituiti da due soli ugelli (uno per il lato sinistro del fondoscarpa e uno per il lato destro) il cui movimento è comandato dal sistema allo scopo di seguire con maggior precisione la linea di filo forma della calzatura in lavorazione, applicando una quantità controllata di adesivo 148 Capitolo V – Soluzioni proposte esattamente nella posizione richiesta. Questa tipologia di macchina è quella che è stata trovata in tutti i quattro calzaturifici che sono stati visitati per la raccolta dei dati sullo stato attuale dei sistemi produttivi. Per la lavorazione di una calzatura di qualità l’operatore, oltre ad impostare la macchina in base allo stile del modello, agisce anche manualmente sulle leve che regolano il tiraggio e la centratura della tomaia sulla forma, allo scopo di evitare l’insorgenza di pieghe e posizionare il girocollo della calzatura nella posizione richiesta. Per aiutare l’operatore nel lavoro di centraggio sulla forma possono essere presenti delle tacche di riferimento, oppure in alternativa è la macchina di premonta/monta stessa che tramite un puntatore laser visualizza dei riferimenti sulla forma (in questo modo inoltre non è necessario effettuare ulteriori lavorazioni sulla forma, che andrebbero ad aumentarne il costo, anche perché questi riferimenti devono essere tracciati in modo preciso per poter essere utili all’operatore). 149 Trasferimento tecnologico per l’automazione del settore calzaturiero Figura 5.15 – Una fase dell’operazione di premonta/monta. Figura 5.16 – Foto del sistema di pinze tramite le quali si aggiusta la posizione della tomaia e la sua trazione. 150 Capitolo V – Soluzioni proposte Figura 5.17 – Foto degli ugelli che si occupano della deposizione del collante sul fondo della sacrpa. Figura 5.18 - Esempio di reticolo di riferimento tracciato tramite puntatore laser sula punta di uno stivale. 151 Trasferimento tecnologico per l’automazione del settore calzaturiero Figura 5.19 – Operazione di regolazione manuale dell’azione delle pinze sulla tomaia eseguita dall’operatore tramite apposite leve distribuite ai lati della macchina. Ogni leva regola la posizione di una pinza. Analizzando lo stato attuale dei macchinari per la premonta/monta presenti sul mercato è apparso che la flessibilità di tali sistemi è molto elevata e quindi permette la lavorazione di tipologie di scarpa molto differenti, permettendo quindi di adattarsi alla tipologia di produzione dei calzaturifici visitati, che è caratterizzata da alta variabilità di modelli e bassi volumi di produzione. Un aspetto critico che però è stato rilevati riguarda la relativa onerosità in termini di tempo per la programmazione della macchina (circa 20 minuti per inserire i parametri necessari per la produzione di un nuovo modello) e l’intervento su ogni singola calzatura da parte dell’operatore per trovare la regolazione ottimale delle pinze che aggiustano la tensione della pelle. Allo scopo di ridurre i tempi di setup e rendere meno importante il contributo dell’operatore nel processo si è quindi pensato alla possibilità di 152 Capitolo V – Soluzioni proposte dotare la macchina di un sistema di visione che consentisse di semplificare il posizionamento della tomaia sulla forma tramite l’azione delle pinze. Tale aggiunta andrebbe quindi ad configurarsi come un accessorio da applicare alle macchine già esistenti allo scopo di integrare il loro funzionamento, e ciò consentirebbe quindi di ridurre i tempi e i costi di sviluppo in quanto non sarebbe necessario stravolgere il sistema attuale di produzione. Il funzionamento di un tale sistema prevedrebbe le seguenti fasi: 1) Acquisizione tramite sistema di visione dei contorni e della superficie di una tomaia montata da un operatore esperto. Durante questa fase di setup il sistema provvederebbe ad acquisire e memorizzare la sequenza di regolazioni eseguite dall’operatore, allo scopo di valutare la variabilità delle operazione eseguite e, se possibile, individuare degli schemi di movimenti standard per semplificare le successive operazioni di setup 2) Una volta che il sistema ha acquisito la configurazione associata ad un montaggio corretto (o più montaggi, allo scopo di valutare la variabilità dell’operazione), l’utilizzo della macchina può essere affidato ad un operatore meno esperto, in quanto è il sistema che compie autonomamente il lavoro, agendo tramite il sistema di visione come feedback sulle regolazioni pre-impostate per ottenere un montaggio corretto della tomaia. In questo modo infatti è il sistema di visione che consente di aggiustare le regolazioni per adattarsi alla normale variabilità di caratteristiche del pellame e degli altri componenti della scarpa, che, in quanto prodotti naturali e spesso lavorati a mano, non consentono di garantire delle caratteristiche perfettamente standard e invariabili. 3) Compito dell’operatore rimane quello di caricare la forma e la 153 Trasferimento tecnologico per l’automazione del settore calzaturiero relativa tomaia sulla macchina, in modo da consentire la corretta presa della pelle da parte delle pinze. E’ poi il sistema che si occuperà in automatico di garantire la precisione del montaggio. 4) Per il passaggio ad un nuovo modello è sempre l’operatore più esperto che si occupa di effettuare la prima regolazione del sistema, fatta la quale però egli potrà essere assegnato ad un'altra mansione, affidando l’utilizzo della macchina ad un operatore meno qualificato. Per la realizzazione di un sistema di questo tipo si dovranno però risolvere alcuni problemi: - Necessità di sviluppare un sistema di visione e di illuminazione che garantisca risultati sempre ottimali anche al variare delle proprietà riflettenti delle varie tipologie di pellame impiegate per la confezione delle calzature - Sviluppo di un sistema di elaborazione immagini che permetta di valutare, oltre alla posizione della tomaia, anche lo stato della sua superficie ai fini di individuare eventuali pieghe non desiderate - Elevata adattabilità del sistema per adeguarsi alle variazioni delle proprietà fisiche del pellame, anche per il montaggio di uno stesso modello di scarpa (le caratteristiche del pellame possono variare molto a causa delle lavorazioni precedenti, delle condizioni di umidità e di temperatura,…) Riguardo alle possibilità di realizzare un sistema così descritto, ci sono già state delle iniziative in tal senso, durante la metà degli anno ’90, da parte della ditta Molina & Bianchi in collaborazione con il Politecnico di Milano. Da questa collaborazione è nato un prototipo di sistema premonta/monta automatico assistito da sistema di visione realizzato tramite 154 Capitolo V – Soluzioni proposte 3 videocamere, che è stato presentato anche in alcune fiere dedicate al settore e riscontrando un certo interesse. Allo stato attuale però lo sviluppo di tale prototipo non è più proseguito a causa degli elevati costi e della minore produttività rispetto al sistema tradizionale. 5.2.3 Cardatura L’operazione di cardatura viene fatta allo scopo di spianare la parte inferiore della calzatura e rimuovere la parte superficiale del pellame (detto “fiore” della pelle) allo scopo di favorire le successive operazioni di incollaggio della suola. Tramite l’operazione di spianamento infatti si rimuovono le pieghe della tomaia create dalle lavorazioni precedenti che altrimenti creerebbero dei fastidiosi inspessimenti irregolare sul fondo della calzatura. La rimozione dello strato superficiale della pelle (soprattutto in corrispondenza dei fianchi della scarpa) ha lo scopo di migliorare la presa del collante utilizzato per il fissaggio della suola. Questa lavorazione può essere fatta in modo manuale o tramite l’utilizzo di macchinari appositi. Nel primo caso le operazioni che vengono eseguite sono: 1) Tracciatura del bordo della suola sulla tomaia: un operatore, tramite una matita bianca, dopo aver appoggiato con precisione la suola sulla tomaia, traccia una linea continua che delimita il bordo della suola. Questa linea sarà poi presa come riferimento dall’operatore che esegue la cardatura vera e propria. 2) Dopo aver tracciato la linea di riferimento, la suola viene tolta dalla scarpa, ed entrambe vengono posizionate sulla manovia. La corrispondenza suola-scarpa viene mantenuta lungo tutte le fasi successive allo scopo di evitare imperfezioni dovute alla 155 Trasferimento tecnologico per l’automazione del settore calzaturiero variabilità che possono essere presenti tra un prodotto e un altro, anche se entrambi sono uno stesso modello. 3) Cardatura della tomaia: l’operatore addetto alla cardatura, tramite l’ausilio di mole rotanti, esegue l’operazione di spianatura e rimozione del “fiore” della pelle. Come riferimento limite, oltre il quale non deve essere toccata la tomaia, viene preso il segno tracciato dall’operatore nella prima fase. Figura 5.20 – Tracciatura del bordo della sula sulla tomaia tramite una matita di colore bianco. 156 Capitolo V – Soluzioni proposte Figura 5.21 – Cardatura eseguita in modo manuale. Nel caso in cui la cardatura sia eseguita tramite una macchina automatica non è necessario tracciare il contorno della suola, in quanto la macchina esegue la spianatura e la rimozione del “fiore” della pelle in modo automatico in base ad un programma che deve essere comunque impostato sulla macchina. La programmazione di un operazione di cardatura con un sistema automatico richiede circa 20-25 minuti, tempo che a volte può essere eccessivo dato il ridotto volume di produzione per modello. Per questo motivo la cardatura automatica è sfruttata solo per calzature dalla geometria semplice (come le scarpe da uomo) o nel caso in cui la precisione richiesta non sia molto elevata; in tutti gli altri casi si preferisce la lavorazione manuale. Al fine di ridurre i tempi di setup delle macchine e quindi ampliare la convenienza di utilizzo dei sistemi automatici si è pensato ad un sistema che permetta di acquisire il contorno della suola, che definisce l’area all’interno 157 Trasferimento tecnologico per l’automazione del settore calzaturiero della quale effettuare la lavorazione di cardatura, in modo semplice e veloce. Ciò consentirebbe infatti di personalizzare la programmazione della lavorazione per ogni coppia scarpa – suola, aumentando la precisione dell’operazione e quindi rendendo conveniente la cardatura automatica anche per i modelli di calzatura che richiedono tolleranze di lavorazione più strette. A tal fine si è pensato di impiegare un braccio senso rizzato da utilizzare in modo analogo a quanto fa attualmente l’operatore che si occupa di tracciare il contorno della suola sulla tomaia, con la differenza che in questo modo viene definito un percorso virtuale, che sarà utilizzato dal sistema automatico per definire i limiti della lavorazione. Una soluzione di questo tipo è stata ad esempio sviluppata dall’azienda Robot System s.r.l.; il sistema prevede l’utilizzo di un braccio sensorizzato tipo Microscribe prodotto da Immersion (www.immersion.com, vedi figura 5.22) per l’acquisizione del contorno della lavorazione, questa acquisizione viene fatta fissando la forma con un sistema di aggancio apposito che consente di mantenere i riferimenti tra contorno e forma quando questa viene spostata dalla stazione di acquisizione alla stazione di lavoro. L’operazione di digitalizzazione del contorno viene fatta per la taglia più piccola e per quella più grande per uno stesso modello di calzatura, lo sviluppo in serie per gli altri numeri viene poi fatto autonomamente dal software. In figura 5.23 è invece visibile un sistema simile sviluppato da Actis, sempre facendo sempre uso del braccio sensorizzato Microscribe di Immersion. In questo caso il contorno viene definito per punti, presi circa ogni 1 cm e a coppie, infatti mentre uno definisce il limite della lavorazione l’altro è utilizzato per definire l’angolo con cui deve lavorare l’utensile della cardatrice, informazione necessario per ottenere la maggior precisione possibile per la lavorazione. 158 Capitolo V – Soluzioni proposte Figura 5.22 – Esempio di braccio tastatore 3D Microscribe di Immersion. Le possibilità di movimento sono garantite da una struttura a 5 assi, la precisione di lavoro può arrivare a 0.05 mm con una ripetibilità di 0.13 mm e una velocità di campionamento di 1000 punti al secondo. L’area di lavoro disponibile è una sfera di circa 1.5 m di diametro. Figura 5.23 – Sistema di programmazione della cardatura di Actis. 159 Trasferimento tecnologico per l’automazione del settore calzaturiero L’operazione di acquisizione può essere portata a termine da un operatore esperto in un tempo minimo di circa 2 minuti e quindi tale operazione viene fatta solo per un esemplare per ogni modello e taglia di scarpa. Poiché l’acquisizione non è fatta per ogni singola calzatura le lavorazioni precedenti devono essere eseguite in modo da ridurre la variabilità del risultato al momento della cardatura (inoltre deve essere garantita la perfetta aderenza tra tomaia e forma in quanto la presenza di un certo lasco produrrebbe degli spostamenti imprevisti della pelle a contatto con l’attrezzatura per la cardatura, causando un allontanamento del bordo della lavorazione dal limite imposto) Per ridurre il tempo richiesto per la digitalizzazione e quindi poterla eseguire per ogni singola calzatura è possibile pensare di sfruttare il disegno CAD della scarpa da cui ricavare gli angoli da rispettare durante la lavorazione, evitando quindi di dover acquisire anche questa informazione dalla calzatura. L’informazione sull’angolo può infatti essere considerata come costante per tutte le calzature, a parità di modello e di taglia, in quanto è un fattore meno critico rispetto al bordo limite della lavorazione, che invece viene digitalizzato per ogni singola scarpa (rimane comunque la possibilità di limitare l’operazione di acquisizione a solo un esemplare per quei modelli che richiedono tolleranze di lavorazione meno strette). In alternativa al modello CAD per la definizione della geometria della scarpa da cui ricavare gli angoli della lavorazione si può pensare di utilizzare uno scanner 3D fissato al braccio impiegato per la digitalizzazione. Non sarebbe inoltre necessario eseguire questa operazione per ogni scarpa, in quanto sarebbe sufficiente effettuarla solo su un campione al fine di realizzare il modello virtuale da prendere come riferimento per tutte le altre calzature. In figura 5.24 è possibile vedere il tastatore Microscribe di Immersion su cui è montata la testa laser Microscan. 160 Capitolo V – Soluzioni proposte Figura 5.24 – Braccio tastatore Microscribe di Immersion a 6 gradi di libertà provvisto di sistema di acquisizione laser Microscan per la digitalizzazione senza contatto degli oggetti. Il sistema può acquisire fino a 28000 punti al secondo con una densità di 0.1 mm. Complessivamente quindi la serie di operazioni che dovrebbero essere compite in un stazione di lavoro automatica dotata di braccio senso rizzato sono: 1) Posizionamento della forma, su cui è stata già fissata la tomaia, sulla cardatrice automatica 2) Acquisizione del contorno della suola tramite il braccio sensorizzato 3) Avvio dell’operazione di cardatura automatica. Se la macchina è prevista di 2 stazioni per il carico/scarico della scarpa è possibile pensare di eseguire, contemporaneamente alla lavorazione, la digitalizzazione del contorno suola per un'altra calzatura, in modo da compiere tale fase in tempo mascherato 161 Trasferimento tecnologico per l’automazione del settore calzaturiero Compressivamente quindi la cardatura può essere affidata ad una singolo operatore, mentre allo stato attuale tale operazione ne impiega due. Avendo inoltre digitalizzato in modo preciso l’area interessata è anche possibile pensare di eseguire in modo automatico anche l’incollaggio (operazione già possibile con alcuni modelli di cardatrice/incollatrice automatica già in commercio), consentendo quindi di eliminare anche qualcuna delle fasi successive. Tramite il braccio sensorizzato è inoltre possibile acquisire contorni che non sono definiti da un'unica linea chiusa, come ad esempio nel caso della lavorazione dei sandali; inoltre possono essere studiati dei metodi che consentano di specificare, o tramite un input dato dal braccio sensorizzato o preventivamente sul modello CAD, delle aree sulle quali l’operazione di cardatura deve essere più profonda e le aree dove invece deve essere eseguita solo superficialmente. Per quanto riguarda le macchine automatiche per la cardatura si possono distingue due categorie, quelle realizzate appositamente per tale operazione e quelle che sfruttano una particolare attrezzatura montata su un braccio robotico. Cardatrici automatiche Sono provviste di teste robotizzate (in genere a 5 assi di movimento) su cui è fissato l’elettromandrino che mette in rotazione la fresa per la cardatura. Sono in genere provviste di due stazioni di lavoro in modo che mentre una esegue la lavorazione su una scarpa, sull’altra è possibile effettuare l’operazione di scaricamento del prodotto lavorato e caricamento del prodotto da lavorare. 162 Capitolo V – Soluzioni proposte Figura 5.25 – Sistema per la cardatura automatizzata. Bracci robotizzati per la cardatura L’operazione di cardatura è fatta tramite delle attrezzature montate sulla flangia tool di robot industriali. Esistono vari esempi di sistemi che adottano questa soluzione; in figura 5.26 si può vedere il robot per la cardatura automatica realizzato presso l’impianto pilota nel Laboratorio di Vigevano dell’ITIA-CNR. Lo stesso robot può essere usato anche per l’operazione di incollaggio in quanto è sufficiente cambiare l’attrezzatura montata. La Robot System propone invece dei sistemi automatici che sono già correntemente impiegati in alcune installazioni industriali per la produzione di calzature con suola in gomma. Nelle figure 5.27, 5.28, 5.29 e 5.30 si può vedere un esempio di lavorazione realizzata tramite questi robot, in particolare si possono individuare le seguenti fasi: 163 Trasferimento tecnologico per l’automazione del settore calzaturiero - Esecuzione della lavorazione di cardatura in corrispondenza del bordo sella suola tramite una fresa di piccole dimensioni allo scopo di garantire una maggiore precisione - Ripresa della lavorazione tramite una fresa di maggiori dimensioni per velocizzare la lavorazione - Spianatura della parte inferiore della scarpa allo scopo di eliminare le pieghe formate durante la fase di monta/premonta tramite la stessa fresa di grosse dimensioni usata per la lavorazione precedente - Deposizione del collante sul fondo e sui bordi della tomaia in corrispondenza delle zone su cui è stata eseguita la cardatura Figura 5.26 – Braccio robotico con attrezzatura per la cardatura automatizzata realizzato presso il centro ricerche ITIA-CNR. 164 Capitolo V – Soluzioni proposte Figura 5.27 – Cardatura del fianco scarpa realizzata con fresa di piccole dimensioni. Figura 5.28 – Ripresa della cardatura del fianco scarpa con fresa di grandi dimensioni. 165 Trasferimento tecnologico per l’automazione del settore calzaturiero Figura 5.29 – Spianatura del fondo scarpa. Figura 5.30 – Spalmatura del collante. 166 Capitolo V – Soluzioni proposte Un’ulteriore tipologia di sistemi per la cardatura automatica è rappresentata dalle macchine che non utilizzano delle frese per rimuovere la pelle in eccesso, ma fanno invece ricorso ad un raggio laser ad elevata potenza. Un esempio di tale sistema è quello proposto da Brustia & C S.p.A. che propone la cardatrice laser RL500, presentata in figura 5.31. La macchina è dotata di due stazioni di lavoro, in modo da poter effettuare le operazioni di carico/scarico mentre l’altra stazione è occupata con una lavorazione. La programmazione dell’area sulla quale il laser deve compiere la cardatura è fatta tramite un puntatore laser comandato da un mouse che l’operatore posiziona nei punti che definiscono il limite esterno della cardatura (vedi figura 5.32). L’ampiezza dell’area che è interessata dall’azione del laser viene invece definita successivamente dopo aver acquisito tutto il contorno della suola. Una volta impostata l’area che deve essere lavorata può essere avviata la macchina, che provvederà a muovere il laser ad alta potenza per coprire tutta l’area reimpostata, in figura 5.33 è possibile vedere un momento di questa operazione. Al termine della lavorazione la scarpa può essere tolta dalla macchina e tramite una spazzola rotante si può togliere la patina di bruciatura lasciata sulla pelle dall’azione del laser, il risultato finale è mostrato nella figura 5.34. 167 Trasferimento tecnologico per l’automazione del settore calzaturiero Figura 5.31 – Cardatrice automatica RL500 di Brustia & C S.p.A. a fascio laser. Figura 5.32 – Definizione dell’area da cardare. 168 Capitolo V – Soluzioni proposte Figura 5.33 – Fase dell’operazione di cardatura con raggio laser. Figura 5.34 – Risultato finale dell’operazione di cardatura tramite raggio laser. 169 Trasferimento tecnologico per l’automazione del settore calzaturiero 5.2.4 Forno Generalmente lungo la linea di produzione della scarpa, si incontrano diverse stazioni di lavoro precedute da un forno, generalmente impiegato per rilassare la pelle e riattivare il collante nelle scarpe. Un operatore si occupa del carico e scarico delle scarpe all’interno del forno. Una possibile soluzione per ridurre il tempo di carico e scarico e quindi l’impiego dell’operatore, è automatizzare tale fase: si potrebbe pensare all’impiego di un robot antropomorfo (vedi figura 5.35) dotato di guida mobile per lo spostamento all’interno della manovia, il quale si occuperebbe delle operazioni di carico/scarico, oltre a poter essere impiegato anche in altre operazioni. Figura 5.35 – Forno Elettrotecnica B.C. e Robot antropomorfo Adept Viper 170 Capitolo V – Soluzioni proposte 5.2.5 Lucidatura La fase della lucidatura, attualmente viene eseguita a fine linea di produzione durante o prima quella di finissaggio. Questa operazione attualmente non richiede un elevato grado di esperienza per la maggior parte delle calzature prodotte e prevede l’impiego di semplici spazzole con diverse caratteristiche a seconda del pellame. Come possibile soluzione, si potrebbe pensare di sviluppare una cella robotizzata dove questa operazione venga svolta da un robot antropomorfo, (eventualmente il medesimo impiegato per il carico e scarico del forno) in quanto sarebbe sufficiente utilizzare i file CAD della scarpa per fornire al robot il profilo da seguire durante l’operazione. L’impiego di un robot, prevede lo studio di un possibile sistema di presa della scarpa, in quanto la fase di lucidatura, essendo appunto a fine processo, è priva di forma: questo rappresenterebbe il maggior ostacolo progettuale. Un esempio di realizzazione lo si può trovare nella linea automatizzata della mini fabbrica realizzata presso il CNR di Vigevano. Figura 5.36 – Spazzolatrice automatica – Esempio realizzato CNR Vigevano 171 Trasferimento tecnologico per l’automazione del settore calzaturiero 5.2.6 Packaging Figura 5.37 – Robot per il packaging L’operazione di packaging avviene nella parte finale della linea di produzione. Generalmente questa operazione può venire eseguita anche da personale non esperto in quanto l’operazione consiste nel riporre all` interno della scatola il paio di scarpe e gli accessori a corredo, quali un sacchetto e i certificati di originalità del prodotto. Risulta essere però un operazione delicata in quanto ogni cliente dichiara le proprie specifiche per l’inscatolamento: numero fogli di carta da utilizzare, posizione delle scarpe, posizione del sacchetto e dei certificati di originalità all’ interno della confezione, etc. Questa fase potrebbe essere automatizzata tramite un manipolatore antropomorfo con un eventuale sistema di visione. Per effettuare comunque una automatizzazione occorrerebbe standardizzare alcune operazioni per l’incartamento, progettare un utensile appropriato per ogni tipo di scarpa (sandali, decolté, stivali, etc.) per riuscire ad afferrare le scarpe senza rovinarne il pellame. Un possibile intervento che è invece possibile proporre per sgravare l’operatore di alcune operazioni sarebbe quello di affiancare un dispositivo che consenta di “appallottolare” (secondo alcune geometrie reimpostate) i fogli di carta che poi dovranno essere posti nelle scatole. 172 Capitolo V – Soluzioni proposte 5.3 GESTIONE QUALITA’ Il controllo della qualità del prodotto rappresenta una parte fondamentale nella produzione della scarpa d’alta moda. Ogni singola fase generalmente viene controllata dagli operatori durante la fase di lavorazione, ma è risaputo che il controllo viene eseguito solo saltuariamente, sia per un fattore di stanchezza da parte dell’operatore, sia per un fattore d’inesperienza dovuta al personale poco qualificato, sia per i tempi d’esecuzione del prodotto che devono essere rapidi e conclusi in tempi ben determinati. Il controllo del prodotto viene eseguito non solo in linea, ma anche fuori linea, direttamente nel magazzino prodotti finiti, con controlli a campione sui lotti. Un controllo che viene tralasciato per lo più delle volte, è il controllo dei semilavorati provenienti da aziende fornitrici, con la conseguente possibilità di ritrovare pezzi difettati in manovia, che comportano una ripresa del prodotto. 5.3.1 Difetti sui componenti Un sistema utile per aumentare la qualità del prodotto finale e aumentare la certezza nell’utilizzare prodotti che rispecchiano le dimensioni del prototipo iniziale al 100%, ne verrebbe dall’impiego di scanner 3D e di sistemi di visione all’interno del processo produttivo, sia per la componentistica in ingresso al processo, sia per il controllo durante le fasi di assemblaggio nella manovia. Attualmente il controllo qualità dei semilavorati avviene durante la fase di montaggio della scarpa, dove ogni singolo operatore controlla durate la fase di lavorazione, che i vari componenti corrispondano come dimensioni ed estetica al prototipo iniziale. Attualmente, sistemi di controllo dei componenti sono presenti in molteplici campi industriali, dall’automotive all’industria dell’occhiale fino 173 Trasferimento tecnologico per l’automazione del settore calzaturiero al campo medico. Un esempio di controllo del materiale in ingresso tramite sistema di visione è il prototipo per l’industria dell’occhiale che è stato progettato presso il laboratorio di robotica del DIMEG, Università di Padova. Tale sistema consiste nella cella robotizzata schematizzata in figura.5.38. Un nastro trasportatore con le componentistiche dell’occhiale (stanghette, viti, naselli, etc.) scorre sotto una telecamera che svolge la funzione di riconoscimento degli oggetti. Il manipolatore preleva il pezzo e lo deposita sopra un piano di misura in cui vengono rilevate le dimensioni e le caratteristiche dell’oggetto, in seguito il sistema provvede a valutare se il componente è conforme alle specifiche e automaticamente scarta il materiale difettato. Questa operazione originariamente veniva effettuata da uno o più operatori con un controllo randomizzato dei pezzi, con tutti gli svantaggi di un controllo effettuato da una persona (stanchezza visiva, inesperienza, ecc). Tramite la cella robotizzata invece l’ispezione può venire effettuata fuori linea oppure in linea e su tutto il lotto dei pezzi, al fine di avere una certezza del 100% dei semilavorati immessi nella linea di assemblaggio. Uno scanner 3D può essere utilizzato per il controllo dimensionale, oppure per il reverse engineering nel caso si intenda replicare dei componenti già esistenti. 174 Capitolo V – Soluzioni proposte Figura 5.38 – Cella robotizzata per il settore dell’occhiale realizzata con finanziamenti della regione veneto Università di Padova - DIMEG Robotics Via Venezia 1 35131 Padova - Italia www.mechatronics.it 175 Trasferimento tecnologico per l’automazione del settore calzaturiero Esistono diversi casi in cui vengono utilizzati gli scanner 3D, ad esempio nel campo odontoiatrico per la creazione delle protesi dentarie. L’azienda danese 3Shape A/S produce uno scanner trasportabile di piccole dimensioni che riesce ad acquisire velocemente circa 150.000 punti in 25 secondi con un precisione di 0.1mm; il software in dotazione permette inoltre di interfacciarsi con la maggior parte dei programmi di CAD. Figura 5.39 – Dental 3D Scanner D-640™ LaA/S stessa 3 Shape azienda produce una soluzione specifica per il settore Holmens kanal 7,4 1060 Copenhagen K Denmark [email protected] www.3shape.com La stessa azienda produce anche una soluzione specifica per il settore calzaturiero predisposta alla misurazione dimensionale della scarpa: 3D Last System™ . Questo sistema permette il controllo del volume della scarpa, la lunghezza del fondo e permette di verificare se le tolleranze del prodotto realizzato corrispondono a quelle del disegno CAD. Figura 5.40 – 3D Last System™ 176 Capitolo V – Soluzioni proposte 5.3.2 Prodotto finito Figura 5.41 – Cabina raggi RX AB 160 Brustia & C. s.p.a. Via G. Uberti 11, Vigevano(Pv) - Italia [email protected] www.brustia.it Il controllo di qualità può essere fatto anche tramite particolari macchine che consentono di evidenziare eventuali anomalie di fabbricazione quali ad esempio la fuoriuscita di chiodi: una sistema di questo tipo attualmente in commercio è la cabina AB160 a raggi Rx fornita dalla Brustia & C. S.p.a. Questa macchina permette di ispezionare prodotti con forme e dimensioni differenti (ad esempio:. tomaie, suole, tacchi, sottopiedi, scarpe/stivali anche già inscatolati, borse etc. etc.) fatte transitare all'interno del sistema per mezzo di un nastro trasportatore che può essere integrato su una linea esistente di produzione. 177 Trasferimento tecnologico per l’automazione del settore calzaturiero Le applicazioni tipiche sono l’identificazione delle anomalie nel prodotto, ad esempio la presenza di frammenti di aghi rotti durante le cuciture, chiodi o graffette di fissaggio nel sottopiede, semenze/chiodi non ribattuti durante il montaggio, etc. Altro impiego tipico è la verifica del prodotto alle conformità agli standard di produzione, ad esempio l’assenza o la quantità di semenze per il montaggio boetta/fianchi, alla quantità e lunghezza dei chiodi/viti per il fissaggio tacchi, il posizionamento e le dimensioni della lamina nel sottopiede, etc. Allo stato attuale, il controllo viene affidato all’operatore nella fase finale di finissaggio della scarpa, controllo non sempre possibile e non sempre affidabile, visto la dipendenza dalla sensibilità di ogni singolo operatore e il fatto che alcuni dei difetti sono interni alla scarpa e quindi non direttamente visibili. Quindi l’impiego di un macchinario con software automatico di riconoscimento velocizzerebbe questa operazione e renderebbe più certe le verifiche. Figura 5.42 – Esempi di immagini visualizzate dalla cabina raggi RX AB 160 178 Capitolo VI CONCLUSIONI Il progetto, come è stato sviluppato, ha consentito di realizzare una panoramica complessiva sullo stato dell’arte del settore calzaturiero del Metadistretto Calzaturiero Veneto, con un’analisi critica dei sistemi logistici e dei sistemi attualmente impiegati per la produzione. Dall’analisi dettagliata del processo produttivo, sono state evidenziate le varie fasi del processo e analizzate in ogni singola parte, valutando il livello di automazione presente nelle aziende coinvolte e il livello di automazione offerto dalle aziende produttrici di macchinari per calzaturifici. E’ stato riscontrato che per poter sfruttare nel migliore dei modi le possibilità di automazione e quindi godere pienamente di tutti i vantaggi derivanti, sarebbe necessaria una riorganizzazione di tutta la filiera produttiva, allo scopo di standardizzare il più possibile quei componenti che non forniscono un valore aggiunto caratterizzante per il prodotto. L’utilizzo di parti standard permetterebbe infatti di semplificare le operazioni di setup delle macchine e di automatizzare alcune fasi delle lavorazioni che altrimenti risulterebbero essere troppo rigide se si cercasse di replicare i metodi di produzione attuali. Ulteriori vantaggi deriverebbero da un coinvolgimento di tutta la filiera produttiva, con l’introduzione della tracciabilità completa della calzatura, partendo dalle fasi di lavorazione dei componenti, per passare successivamente a seguirne il percorso lungo la linea produttiva, fino ad arrivare alla spedizione al cliente del prodotto finito. Si potrebbe ottenere ciò assegnando un codice a tutti i vari componenti, da collegare poi ad un identificativo inserito nella forma (ad esempio tramite tecnologia RFID) sulla quale sarà poi montata la calzatura. Sfruttando questa tracciabilità sarebbe possibile ottimizzare l’organizzazione del magazzino dei componenti di montaggio delle calzature con lo scopo di razionalizzare la fase di preparazione delle cassette, che 179 Trasferimento tecnologico per l’automazione del settore calzaturiero contengono i vari componenti delle calzature. La tracciabilità è solamente il primo passo che va affrontato per analizzare con metodo scientifico il flusso dei prodotti all’interno della linea di produzione allo scopo di ottenere dei dati statistici, indispensabili per riconoscere e quantificare problemi ed inefficienze non facilmente individuabili se non si considerano i flussi in maniera aggregata. Figura 6.1 - Esempio di RFID. La predisposizione di un sistema di qualità su tutta la filiera abbinato alla tracciabilità del prodotto permetterebbe di avere in ingresso ai calzaturifici dei prodotti certificati, allo scopo di avere dei semilavorati esenti da difetti, cosi da introdurli direttamente nella linea di produzione senza il pericolo che il difetto venga riscontrato durante il montaggio, causando perdite produttive. Questo sistema comporterebbe una rigidità nella fornitura mantenendo al contempo flessibilità nella realizzazione del prodotto finale. La riorganizzazione della produzione dovrebbe interessare anche le aziende committenti, ad esempio una ridefinizione del sistema di inscatolamento del prodotto finito implicherebbe la possibilità di riutilizzare l’imballaggio delle calzature e nel contempo permetterebbe di ridurre la 180 Capitolo VI - Conclusioni complessità della confezione consegnata al cliente finale, con vantaggi in termini di: costi, impatto ambientale e trasporto. Tutte le soluzioni presentate nel progetto, possono essere prese come spunto per cercare di far fronte alla crisi economica nel settore dovuta alla crescita dei mercati emergenti del sud-est asiatico ed alla sempre più scarsa offerta di manodopera specializzata. Dalle interviste è emerso che l’introduzione di eventuali innovazioni nella produzione e nella logistica, sono prese con un certo scetticismo, questo dovuto probabilmente alla realtà quasi artigianale della produzione di scarpe. Da questo progetto di ricerca si possono trarre due strategie di sviluppo futuro per il settore calzaturiero: la prima consiste nel trovare delle soluzioni automatizzate per migliorarne il sistema di produzione esistente, delle innovazioni che quindi si prestino ad asservire le operazioni manuali; la seconda possibilità consiste nel riorganizzare tutta la filiera produttiva e il ciclo stesso, creando stazioni di lavoro completamente automatizzate in cui l’uomo ha la funzione di supervisore e non è direttamente responsabile della realizzazione del prodotto. 181