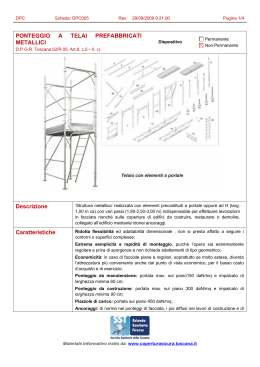

\ Giuseppe Bertussi APPUNTI DI CANTIERE − I ponteggi Dedicato a mio padre a 25 anni dalla sua scomparsa. Sondrio, 10 gennaio 2015 PREMESSE Fin da ragazzino, quando accompagnavo mio padre in cantiere nelle occasioni in cui entrava per prendere visione dei lavori ricevuti in appalto (era un decoratore) talvolta mi capitava di vedere, stando seduto nell’ autovettura, i ponteggisti all’opera. Eravamo alla fine degli anni ’70 e, confrontando i sistemi ed i materiali di allora con quelli utilizzati oggi, sembrano passati secoli. Agli inizi della mia attività lavorativa di geometra, nella seconda metà degli anni ’80, quando preparavo computi metrici estimativi, la voce “ponteggi” non era neanche considerata. Si dava Villa Quadrio Sondrio - Interventi anni '80 per scontato che, per A seguire: Cantiere edile a Sondrio nei primi anni 2000 costruire/ristrutturare un edificio, bisognasse montare un ponteggio e che il conseguente onere fosse interamente a carico dell’impresa esecutrice. Il decreto legislativo 494 del 1996 e, successivamente il decreto 222 del 2003, hanno poi introdotto il principio elementare secondo il quale il ponteggio è da considerarsi un “costo per la sicurezza” ed il suo onere, di conseguenza, non deve mai essere sottoposto a ribasso d’asta ( principio disatteso e inapplicato per i lavori “privati” ma anche, purtroppo, qualche volta per i lavori “pubblici”!). Il progresso della tecnologia, ma soprattutto la formazione agli addetti, hanno prodotto notevoli miglioramenti in tema di sicurezza e salute nella fase di montaggio, trasformazione e smontaggio dei ponteggi, anche se qualcuno ancora oggi si ostina ad utilizzare metodi e materiali anni ’70 (se non addirittura degli anni ’60). Ma è poi così difficile montare un ponteggio che rispetti, prima ancora le normative, il buonsenso? Questi “appunti di cantiere” hanno lo scopo di ricordare alcuni principi fondamentali attraverso note, rimandi a normative anche provenienti dal “lontano” 1956 e immagini riprese in alcuni cantieri con soggetti e situazioni che ritengo utili a stimolare nel lettore un successivo e necessario approfondimento. PRINCIPALE NORMATIVA Decreto del Presidente della Repubblica n° 547 del 27 aprile 1955 – Norme per la prevenzione degli infortuni sul lavoro*; Decreto del Presidente della Repubblica n° 164 del 7 gennaio 1956 – Norme per la prevenzione degli infortuni sul lavoro nelle costruzioni *; Decreto Ministro per il Lavoro e la Previdenza Sociale del 2 settembre 1968 – Riconoscimento di efficacia di alcune misure tecniche di sicurezza per i ponteggi metallici fissi, sostitutive di quelle indicate nel Dpr 7/1/56 n° 164; Lettera Circolare 22 maggio 1982 – Autorizzazione alla costruzione e all’impiego dei ponteggi metallici; Circolare del Ministro del Lavoro e della Previdenza Sociale n° 149 del 22 novembre 1985 - D.P.R. 7 gennaio 1956, n. 164 Disciplina della costruzione e dell'impiego dei ponteggi metallici fissi; Decreto Ministeriale 23 marzo 1990, n. 115 - Riconoscimento di efficacia per ponteggi metallici fissi aventi interasse tra i montanti superiore a metri 1,80; Circolare 15 maggio 1990 n. 44 – Istruzioni per la compilazione delle Relazioni Tecniche per ponteggi metallici fissi a telai prefabbricati; Circolare 24 ottobre 1991 n. 132 - Istruzioni per la compilazione delle Relazioni Tecniche per ponteggi metallici fissi a montanti e traversi prefabbricati; Decreto Ministero del Lavoro 22 maggio 1992, n. 466 - Regolamento recante il riconoscimento di efficacia di un sistema individuale anticaduta per gli addetti al montaggio ed allo smontaggio dei ponteggi metallici; Decreto Legislativo 4 dicembre 1992, n. 475 - Attuazione della direttiva 89/686/CEE del Consiglio del 21 dicembre 1989, in materia di ravvicinamento delle legislazioni degli Stati membri relative ai dispositivi di protezione individuale; Decreto Legislativo 19 settembre 1994, n. 626 – Attuazione delle direttive 89/391/CEE, ……. riguardanti il miglioramento della sicurezza e della salute dei lavoratori durante il lavoro * Circolare 9 febbraio 1995 n. 20298/0M4 - Utilizzo di elementi di impalcato metallico prefabbricato di tipo, autorizzato in luogo di elementi di impalcato in legname; Decreto Legislativo 14 agosto 1996, n. 494 – Attuazione della direttiva 92/57/CEE, concernente le prescrizioni minime di sicurezza e di salute da attuare nei cantieri edili, temporanei o mobili (modificato dal D.lgs 528/1999)* Circolare Ministero del Lavoro e della Previdenza Sociale 21 gennaio 1999 - Artt. 30 e segg. Del D.P.R. 7 gennaio 1956, n. 164 – Circolari in materia di istruzioni per la compilazione delle Relazioni Tecniche a corredo delle istanze di autorizzazione alla costruzione ed all’impiego di ponteggi metallici fissi – precisazioni e chiarimenti; Decreto Legislativo 4 agosto 1999, n. 359 - Attuazione della direttiva 95/63/CE che modifica la direttiva 89/655/CEE relativa ai requisiti minimi di sicurezza e salute per l'uso di attrezzature di lavoro da parte dei lavoratori; Circolare del Ministero del Lavoro e della Previdenza Sociale n. 44 del 10/07/2000 – Prot. 21218/RLA5Q D.Lgs. n. 359/99 - Verifiche e controlli sulle attrezzature di lavoro. Modalità di conservazione delle relative documentazioni - Quesito. Circolare 11 luglio 2000 n° 46 – Verifiche di sicurezza dei ponteggi metallici fissi di cui all’art. 30 del Dpr 7/1/56 n° 164. Decreto Ministero del Lavoro e della Previdenza Sociale 19 settembre 2000 - Riconoscimento di conformita' alle vigenti norme dei mezzi e sistemi di sicurezza relativi alla costruzione ed all'impiego di un nuovo tipo di impalcato metallico prefabbricato per ponteggi metallici fissi avente piano di calpestio realizzato con pannelli di legno multistrato; Circolare 23 maggio 2003, n° 20 - Chiarimenti in relazione all'uso promiscuo dei ponteggi metallici fissi; Decreto Legislativo 8 luglio 2003, n° 235 – Attuazione della direttiva 2001/45/ce relativa ai requisiti minimi di sicurezza e di salute per l’uso delle attrezzature di lavoro da parte dei lavoratori *; Circolare 8 luglio 2004, n° 28 - Art. 30 D.P.R. 7 gennaio 1956, n. 164 – Autorizzazione alla costruzione ed all'impiego di ponteggi metallici fissi – Chiarimenti concernenti le tolleranze dimensionali dei profili cavi; Circolare del Ministero del Lavoro e della Previdenza Sociale n° 25 del 13 settembre 2006 - Art. 36-quater D.Lgs. n. 626/94 e s.m.i. – Obblighi del datore di lavoro relativi all’impiego dei ponteggi – Contenuti minimi del Piano di montaggio, uso e smontaggio (Pi.M.U.S.); Accordo Stato-Regioni del 26 gennaio 2006 ( vedi allegato XXI del Dlgs 81/08 e s.m.i.) Circolare 27 agosto 2010 n° 29 – Capo II, Titolo IV, del Dlgs 81/08 e s.m.i. – Quesiti concernenti le norme per la prevenzione degli infortuni sul lavoro nelle costruzioni e nei lavori in quota * Abrogati dal Decreto Legislativo 9 aprile 2008 n° 81 – Testo Unico della Sicurezza. PRINCIPALI SOGGETTI COINVOLTI E RELATIVE RESPONSABILITA’ Committente: il soggetto per conto del quale l'intera opera viene realizzata, indipendentemente da eventuali frazionamenti della sua realizzazione. Nel caso di appalto di opera pubblica, il committente è il soggetto titolare del potere decisionale e di spesa relativo alla gestione dell'appalto; (art. 89 comma 1 lett b) Dlgs 81/2008 e s.m.i.) Datore di lavoro: il soggetto titolare del rapporto di lavoro con il lavoratore o, comunque, il soggetto che, secondo il tipo e l’assetto dell’organizzazione nel cui ambito il lavoratore presta la propria attività, ha la responsabilità dell’organizzazione stessa o dell’unità produttiva in quanto esercita i poteri decisionali e di spesa. …………….(art. 2 comma 1 lett. b) Dlgs 81/2008 e s.m.i.) Preposto (montaggio e smontaggio delle opere provvisionali): Il montaggio e lo smontaggio delle opere provvisionali devono essere eseguiti sotto la diretta sorveglianza di un preposto ai lavori. (art. 17 Dpr 164/56 ora art. 123 Dlgs 81/08 e s.m.i.) I PONTEGGI Nei lavori in quota (eseguiti ad un'altezza superiore ai 2,00 mt) devono essere adottate, seguendo lo sviluppo dei lavori stessi, adeguate impalcature o ponteggi o idonee opere provvisionali o comunque precauzioni atte ad eliminare i pericoli di caduta di persone e di cose conformemente ai punti 2, 3.1, 3.2 e 3.3 dell’ALLEGATO XVIII. (art 16 Dpr 164/56 modificato dall’ art. 122 Dlgs 81/2008 e s.m.i.) Tipologie costruttive a) DI LEGNAME (titolo IV, sezione IV D.lgs 81/2008 e s.m.i.); b) DI METALLO FISSI (titolo IV, sezione V D.lgs 81/2008 e s.m.i.) : - a telaio prefabbricato (a “portale”, ad “H”, a “telaio chiuso”) con giunzione degli elementi a boccole, perni, piattello; - a montanti e traversi prefabbricati (chiamati anche multidirezionali) con giunzione degli elementi a piattello (amovibile, a 4 o 8 vie), a staffe, a bicchiere a boccole; - a tubi e giunti (2 o 4 bulloni, a cerniera a cuneo) c) DI METALLO SU RUOTE A TORRE; d) DI METALLO SVILUPPABILI; e) DI METALLO AUTOSOLLEVANTI; Basette fissate su strato di isolamento termico ……. f) DI METALLO SOSPESI. Impalcati Nei ponteggi metallici, gli impalcati di lavoro sono suddivisi in 6 classi a seconda dei carichi di servizio previsti e uniformemente ripartiti: da 0,75 kN/mq a 6,00 kN/mq. Si definiscono ponteggi da MANUTENZIONE o LEGGERI quelli compresi tra la I e la III classe: Classe 1 (75 daN/mq) - per ispezioni e lavori da effettuare con attrezzi leggeri e senza deposito di materiali; Nelle immagini il “problema degli angoli”. Quasi mai si riesce ad avere un impalcato completo. Impossibile? Classe 2 (150 daN/mq) e 3 (200 daN/mq) – ideali per lavori di ispezione ed operazioni che non comportino deposito di materiali, salvo quelli immediatamente necessari alle lavorazioni da eseguire ( per esempio opere da pittore ); Per quanto riguarda i telai prefabbricati, le Circolari Ministeriali 44/1990 e 132/1991 stabiliscono la larghezza effettiva degli impalcati (superiore a 0,60 cm) e l’altezza minima di transito (misurata dal piano dell’impalcato) che deve essere superiore a 1,65 m. In genere nei ponteggi metallici l’altezza interpiano è pari a 2,00 m (circa), valore che garantisce l’altezza minima di transito richiesta anche in presenza dell’arco di irrigidimento del telaio. Si definiscono ponteggi PESANTI – COSTRUZIONE, PIAZZOLE DI CARICO, VIE DI TRANSITO quelli compresi tra la IV e la VI classe: Classe 4 (300 daN/mq) e 5 (450 daN/mq) – per lavori di costruzione murature, getti di calcestruzzo, intonacatura ecc; Nell’immagine un “impalcato”, o qualcosa di simile, incompleto. Classe 6 (600 daN/mq) – per lavori di muratura pesante o per rilevanti depositi di materiali. Nel caso dei ponteggi da costruzione, le Circolari Ministeriali 44/1990 e 132/1991 fissano la larghezza effettiva degli impalcati superiore a 0,90 cm (nella pratica la larghezza del telaio è usualmente 1,05 m). Le forze che i ponteggi devono sopportare devono comprendere: - il peso dei lavoratori; - il peso dei materiali depositabili sull’impalcato e da utilizzare per le lavorazioni; - i carichi determinati dal vento; - i carichi dovuti alla neve. - i carichi dovuti ad irregolarità di montaggio. Nelle immagini: un “telaio di coronamento” con impalcato accessibile e un impalcato con larghezza minima per garantire l’accessibilità Altre norme che regolano le caratteristiche degli impalcati: Le opere provvisionali devono essere allestite con buon materiale ed a regola d'arte, proporzionate ed idonee allo scopo; esse devono essere conservate in efficienza per la intera durata del lavoro. Prima di reimpiegare elementi di ponteggi di qualsiasi tipo si deve provvedere alla loro revisione per eliminare quelli non ritenuti più idonei ai sensi dell’Allegato XIX. (art. 7 Dpr 164/56 ora 112 Dlgs 81/2008 e s.m.i.) Gli impalcati e ponti di servizio, le passerelle, le andatoie, che siano posti ad un'altezza maggiore di 2 metri, devono essere provvisti su tutti i lati verso il vuoto di robusto parapetto costituito da uno o più correnti paralleli all'intavolato, il cui margine superiore sia posto a non meno di 1,00 mt dal piano di calpestio, e di tavola fermapiede alta non meno di 20 centimetri, messa di costa e aderente al tavolato. Correnti e tavola fermapiede non devono lasciare una luce, in senso verticale, maggiore di 60 centimetri. Sia i correnti che la tavola fermapiede devono essere applicati dalla parte interna dei montanti. (art 24 Dpr 164/56 ora art. 126 e punto 2.1.5 Allegato XVIII Dlgs 81/08 e s.m.i.) Le tavole che costituiscono l'impalcato devono essere fissate in modo che non possano scivolare sui traversi metallici. Inoltre: - E’ consentito un distacco delle tavole del piano di calpestio dalla muratura non superiore a 20 cm. - E' fatto divieto di gettare dall'alto gli elementi metallici del ponte. - E' fatto divieto di salire e scendere lungo i montanti. Per i ponteggi metallici valgono, in quanto applicabili, le disposizioni relative ai ponteggi in legno. (art. 38 Dpr 164/56 ora art. 138 Dlgs 81/08 e s.m.i.) Per i ponteggi di cui alla presente sezione (“V” n.d.a.) valgono, in quanto applicabili, le disposizioni relative ai ponteggi in legno. Sono ammesse deroghe: a) alla disposizione di cui all’articolo 125, comma 4 (L’ altezza dei montanti deve superare di almeno m 1,20 l’ultimo impalcato; dalla Ponteggio montato a distanza superiore a quella consentita parte interna dei montanti devono essere applicati correnti e tavola fermapiede a protezione esclusivamente dei lavoratori che operano sull’ultimo impalcato), a condizione che l’altezza dei montanti superi di almeno 1 metro l’ultimo impalcato; b) alla disposizione di cui all’articolo 126, comma 1 (gli impalcati e ponti di servizio, le passerelle, le andatoie, che siano posti ad un’altezza maggiore di 2 metri, devono essere provvisti su tutti i lati verso il vuoto di robusto parapetto e in buono stato di conservazione) a condizione che l’altezza del parapetto sia non inferiore a 95 cm rispetto al piano di calpestio; c) alla disposizione di cui all’articolo 126, comma 1, a condizione che l’altezza del fermapiede sia non inferiore a 15 cm rispetto al piano di calpestio; (art. 138 Dlgs 81/08 e s.m.i.). Fermapiede …… ? Basette ed elementi di ripartizione Le basette hanno lo scopo di ripartire il carico del ponteggio sul piano di appoggio attraverso una superficie minima uguale o superiore a 150 cm² . Si usano le basette fisse - costituite da una piastra di base e da un elemento verticale per l’innesto dei montanti - nel caso in cui il piano di appoggio sia orizzontale. In caso contrario (piano inclinato – recupero della pendenza) si utilizzano basette “regolabili”. Basetta su “ripartitore” di carico Le basette, fisse o regolabili , presentano 2 o 4 fori utili per il loro fissaggio – tramite chiodi – alle tavole di legno (o a elementi di ripartizione aventi dimensioni e caratteristiche adeguate ai carichi da trasmettere ed alla consistenza dei piani di posa – Decreto Ministeriale 2 settembre 1968). Basetta regolabile Nel caso in cui il piano di appoggio sia inclinato, le basette regolabili assumeranno differenti altezze, a seconda della necessità. Si dovrà comunque garantire che la parte della basetta “interna” al montante, rimasta dopo la regolazione in altezza, sia pari al 25% dell’altezza totale dell’elemento verticale della basetta (esempio: montante basetta h 1,50 m – dopo la regolazione h massima del montante basetta fuori ponte pari a 1,37 m). Sempre al riguardo della regolazione delle basette, nei libretti dei ponteggi si potrebbero trovare indicazioni di questo tipo: “quando, in conseguenza dell’impiego di basette regolabili, il primo traverso dei telai sia posto ad un’altezza del piano di appoggio maggiore a 205 cm, le basette devono essere fissate agli elementi di ripartizione che, in tal caso, interesseranno almeno due montanti attigui”. E’ comunque buona prassi fissare sempre le basette agli elementi di ripartizione in legno. Basetta “regolabile” ?? Gli elementi di ripartizione al di sotto delle piastre di base metalliche delle basette ……….. devono avere dimensioni e caratteristiche adeguate ai carichi da trasmettere ed alla consistenza dei piani di posa in modo da non superare la resistenza unitaria; di conseguenza NON è prevista l’obbligatorietà di un materiale specifico per realizzare elementi di ripartizione ….(quesito 6 Circolare MLPS 27 agosto 2010 n° 29), pertanto le “sottobasette” in plastica (in genere di colore giallo) Elemento di ripartizione previsto nel Libretto del ponteggio NON sono elementi ripartitori. In genere si utilizzano solamente per evidenziare la presenza degli ingombri del ponteggio. Elementi di ripartizione carico: il primo (a sinistra) conforme alla normativa (vedi catalogo Ditta F Plast – Tribase), il secondo (a destra) non conforme alla normativa Ripartizione corretta dei carichi trasmessi dal ponteggio I telai Il “telaio” è il principale elemento prefabbricato strutturale del ponteggio ed è costituito da due montanti collegati tra di loro tramite uno o più traversi. Utilizzato per la realizzazione delle stilate e dei campi del ponteggio, può essere a “perni” o a “boccole” a seconda del sistema previsto dal costruttore per il fissaggio dei correnti e delle diagonali. (Circolare Ministeriale 44/90) Gli elementi che costituiscono il telaio devono rispettare le seguenti dimensioni: tubi Ø48,3 mm spessore 2,9 mm (tolleranza 10% Circ. MLPS 28/2004 del 8/7/2004); arco di irrigidimento : Ø26.9 mm spessore 2 mm. Nell’immagine: collegamento telaio/corrente eseguito con ……….. filo di ferro I punti geometrici di collegamento tra due o più elementi, chiamati nodi, sono realizzati tramite saldatura dei traversi ai montanti. Il collegamento tra le stilate smontabili è consentito tramite gli innesti a baionetta e le “spine a verme”. I correnti disposti parallelamente al piano di calpestio, costituiscono il parapetto comprendente un corrimano posto alla quota di un metro, un traverso intermedio in modo da lasciare una luce inferiore a 60 cm ed una tavola fermapiede alta non meno di 20 cm. In alternativa alcuni ponteggi propongono l’utilizzo di telai prefabbricati (esempio i ponteggi ad “H” oppure i cancelletti di testata”). Nelle immagini, correnti artigianali e non idonei Nelle immagini esempi di posa scorretta dei correnti Diagonali di facciata e diagonali in pianta costituiscono la controventatura necessaria per impedire spostamenti o rotazioni dei nodi . La disposizione delle diagonali di facciata non è casuale e dipende da quanto riportato nel Libretto. In presenza degli impalcati in legno, è richiesta la posa delle diagonali “in pianta”, la cui disposizione, come per le diagonali di facciata, è stabilita nel Libretti del ponteggio. Nell’immagine la posizione delle “diagonali di pianta” Intavolati Il piano di lavoro del ponteggio, può essere realizzato con tavole di legno purché si rispettino le seguenti dimensioni minime: cm 30 x 4 spessore oppure cm 20 x 5 spessore (decreto ministeriale 2 settembre 1968); Le tavole non dovranno avere nodi passanti, presentare parti a sbalzo e dovranno sempre appoggiare su quattro traversi. Le loro estremità dovranno essere sovrapposte, in Impalcato realizzato con pannelli in legno da armatura …… un classico dei corrispondenza sempre di un traverso, cantieri …… per non meno di 40 cm. Dovranno essere assicurate contro gli spostamenti e saranno accostate tra loro e la costruzione. E’ tuttavia consentito un distacco dalla muratura NON superiore a 20 cm ………. per l’esecuzione di lavori in finitura (punto 2.1.4.3 allegato XVIII dlgs 81/08 e s.m.i.) Per le tavole costituenti il piano di calpestio di ponti, passerelle, andatoie ed impalcati di servizio, dei ponteggi in legno, non è richiesta l’autorizzazione ministeriale alla costruzione ed all’impiego. (sentenza della cassazione - sezione III penale n. 19037 del 23 aprile 2004) Tavola metallica Detto che la normativa vigente prevede ancora la possibilità di utilizzare le tavole di legno, nella maggioranza dei casi, in cantiere, sul ponteggio si utilizzano tavole metalliche. In genere hanno dimensioni 494 mm x 1734 mm, ma dipende dall’Autorizzazione e dal “modello” del ponteggio (soprattutto se si utilizzano ponteggi “multidirezionali” ne troviamo tre per impalcato di larghezza inferiore). Per la realizzazione degli impalcati è vietatissimo l’utilizzo di pannelli da armatura (panò). Impalcato interrotto L’accesso ai piani, avviene con l’utilizzo delle tavole metalliche con botola. Il posizionamento, della botola, verso l’esterno o l’interno del ponteggio, è indifferente. Nel caso si posizionasse la botola verso l’esterno, sarà utile verificare la necessità di posare un ulteriore corrente (anche con tubo e giunto), per ridurre lo spazio vuoto tra il corrente più alto e l’intradosso dell’impalcato . Il tutto, naturalmente, a protezione da possibili cadute nel vuoto durante la salita sulla scaletta. Botola posizionata all’esterno dell’impalcato Unica regola da applicare: le botole non possono essere sovrapposte l’una all’altra in modo da formare una sorta di “camino”. Altri “accessori” del ponteggio Terminale: elemento utilizzato per la realizzazione dei parapetti di sommità in alternativa al telaio di “coronamento”. Nei Libretti del ponteggio si dovrà verificare l’omologazione di tale elemento; Parapetto terminale Terminali ed energia cinetica Circolare 28 agosto 2010 n° 29 - Quesito n° 3 : E’ possibile l’impiego di ponteggi di cui all’art. 131 del D.lgs 81/08 e s.m.i., previo specifico progetto eseguito ai sensi dell’articolo 133 del citato decreto, come protezione collettiva per i lavoratori che svolgono la loro attività sulle coperture e quindi in posizione diversa dall’ultimo impalcato del ponteggio ? Risposta: ………….. (omissis) ……. Si è dell’avviso che è possibile l’impiego di ponteggi di che trattasi come protezione collettiva per i lavoratori che svolgono la loro attività sulle coperture e quindi anche in posizione diversa dall’ultimo impalcato del ponteggio, a In caso di scivolamento sulla superficie della copertura, il “terminale” del ponteggio condizione che per ogni regge? singola realizzazione ed a seguito di adeguata valutazione dei rischi venga eseguito uno specifico progetto. Da tale progetto, eseguito nel rispetto del già citato articolo 133 e quindi firmato da ingegnere o architetto abilitato a norma di legge all’esercizio della professione, deve tra l’altro risultare quanto occorre per definire lo specifico schema di ponteggio nei riguardi dei carichi, delle sollecitazioni e dell’esecuzione, naturalmente tenendo conto della presenza di lavoratori che operano, oltre che sul ponteggio, anche in copertura Esempio di terminale rinforzato con tubi e giunti Mensola: elemento strutturale utilizzato per il disassamento del ponteggio (esempio all’ultimo impalcato per ottenere un piano di lavoro di larghezza utile pari ad almeno 60 cm) che permette l’ampliamento del piano di lavoro verso l’opera servita (Circolare 15 maggio 1990, n° 44); Spina di collegamento (spina a verme): l’elemento che assicura la resistenza a trazione dei telai prefabbricati sovrapposti limitandone nel contempo il gioco (Circolare 15 maggio 1990, n° 44); Mensola “progettata” Parasassi prefabbricato: elemento strutturale necessario a realizzare sistemi di protezione contro la caduta di materiali minuti dall’alto . (Circolare 15 maggio 1990, n° 44); Spina “a verme” Trave per passi carrai: elemento strutturale di sostegno dei montanti relativi alle stilate interrotte alla base al fine di consentire la realizzazione di passi carrai. (Circolare 15 maggio 1990, n° 44); Trave carraia Fermapiedi prefabbricato: elemento di ponteggio costituito da fasce di sicurezza – alte almeno 20 cm – necessarie per la realizzazione dell’arresto al piede per i parapetti normali del ponteggio. (Circolare 15 maggio 1990, n° 44); Mezzo telaio o mezzo cavalletto: hanno un’altezza di circa 80 cm e sono in genere utilizzati per la creazione di sottoponti o per il recupero di spazi in verticale . Nel caso si presentasse la necessità di utilizzare i cavalletti, dovrà essere valutata l’impossibilità di montare impalcati con botole e scale date le ridotte dimensioni; Partenza stretta: utile per realizzare un ponteggio in tutti i casi in cui vi può essere la necessità di non ingombrare il piano di appoggio con i telai tradizionali (esempio accessi carrai, marciapiedi, ambienti tipo centri storici con strade di ridotte dimensioni). In alternativa è possibile, previa verifica strutturale da parte di tecnico abilitato, utilizzare montanti e correnti “multidirezionali”. Il Libretto del ponteggio Già il D.P.R. 165/1956, all’art. 30 – Autorizzazione alla costruzione e all’impiego - stabiliva che : “chiunque intenda impiegare ponteggi metallici deve farsi rilasciare dal fabbricante copia conforme dell’autorizzazione di cui ai commi precedenti e delle istruzioni e schemi elencati ai numeri 4,5,6 e 7 dell’articolo seguente”. L’ obbligo è stato successivamente confermato e ripreso nell’art. 131 del Dlgs 81/08 e s.m.i. In buona sostanza il ponteggio deve essere montato secondo gli schemi previsti e proposti nel Libretto, compilato a cura del costruttore, dove troviamo alla prima pagina l’Autorizzazione ministeriale. Qualsiasi schema di montaggio difforme dal libretto, richiede una verifica strutturale – progetto – firmato da un tecnico abilitato (art. 32 DPR 164/1956 ora diventato art. 133 dlgs 81/08 e s.m.i.) In relazione a quanto contenuto negli articoli citati, e nella Circolare MLPS 23 maggio 2003 n° 20, per uno specifico schema di ponteggio non è consentito l'uso promiscuo di elementi di ponteggio a: • telai prefabbricati appartenenti ad autorizzazioni diverse, • montanti e traversi prefabbricati appartenenti ad autorizzazioni diverse, • tubi e giunti appartenenti ad autorizzazioni diverse. Tale limitazione, che quasi sempre in cantiere da adito a discussioni con le imprese che hanno montato il ponteggio, deriva dalla considerazione che le autorizzazioni ministeriali si riferiscono ad un insieme di componenti specifici il cui corretto impiego − secondo schemi autorizzati − è condizione indispensabile perché ne sia garantito il livello di sicurezza accertato dagli esami e dalle prove effettuate sui prototipi. Evidenza di promiscuità Relativamente all’utilizzo promiscuo di elementi di ponteggi appartenenti ad autorizzazioni diverse, ci sono però delle eccezioni: - La Circolare MLPS 20298/OM4 DEL 9/2/1985 riporta quanto segue “purché agli impalcati metallici sia richiesta esclusivamente la funzione di costruire un piano di lavoro a sostegno dei carichi di servizio - e non anche quella strutturale di collegamento fra le stilate contigue, che in ogni caso deve essere realizzato mediante i correnti e le diagonali in pianta previsti dallo schema tipo relativo al ponteggio con impalcati in legname - è consentita la sostituzione degli impalcati in legname con elementi di impalcato metallici prefabbricati alle seguenti condizioni: ….. (omissis)” . In pratica: se utilizzo tavole appartenenti ad un’autorizzazione diversa rispetto a quella degli altri elementi del ponteggio (anche se della medesima marca), devo considerare le tavole metalliche come se fossero di legno con tutti gli adempimenti richiesti (diagonale in pianta e posizionamento del corrente interno secondo gli schemi tipo di cui al Libretto) . - Possibilità di utilizzare elementi a tubi e giunto/multidirezionali per la realizzazione di strutture particolari (esempio recupero di pendenza) sempreché tale possibilità sia stata prevista nel Libretto del ponteggio. I PONTEGGI METALLICI ASSEMBLATI Ponteggio a tubi e giunti Il sistema è costituito da quattro elementi: tubo, giunto, basetta e spinotto. In genere, viene utilizzato in tutte quelle particolari situazioni che richiedono, per la particolare conformazione del terreno e/o per la particolare forma dell’edificio da servire, la combinazione di elementi di diversa lunghezza e direzione. E’ un sistema estremamente versatile che ultimamente sta lasciando il posto alla sua evoluzione tecnologica: il ponteggio “multidirezionale”. Alcune tipologie di giunti Nel ponteggio a tubi e giunti, gli impalcati sono generalmente costituiti da tavolati di legno, i nodi sono costituiti dai giunti che hanno diverse caratteristiche, funzioni e dimensioni. Tra i principali tipi di giunti ricordiamo: - il giunto ortogonale per collegare ortogonalmente due tubi; - il giunto “girevole” utilizzato per collegare due tubi secondo un qualsiasi angolo (non è strutturale e lo si deve utilizzare in casi rari); - il giunto di collegamento che serve per unire due montanti sovrapposti, avente, di solito, maggiori dimensioni rispetto agli altri. Quali tipi di giunto sono stati autorizzati per quella marca e schema di ponteggio sono indicati nel Libretto. Le aste del ponteggio (in acciaio di tipo S235JR, diametro 48,25 mm e spessore interno 3,25 mm con tolleranza del 10% - Circolare 8 luglio 2004 n° 28) devono essere in profilati o in tubi senza saldatura con superficie terminale ad angolo retto con l'asse dell'asta (art. 35, comma 2, DPR 164/1956 ora Dlgs 81/08) È ammessa deroga alla disposizione sulle caratteristiche dei profilati o dei tubi delle aste di cui all'art. 35, secondo comma, del decreto presidenziale n. 164 del 7 gennaio 1956, a condizione che: a) le aste dei ponteggi siano costituite da tubi, ottenuti mediante sistemi continui di saldatura, di spessore nominale non inferiore a mm. 3,25, di comprovata resistenza allo schiacciamento e alla curvatura; b) i requisiti di resistenza di cui alla precedente lettera a) siano attestati, mediante certificato, rilasciato da parte di laboratori ufficiali riconosciuti delle università Morsetto di aggiuntamento degli studi, politecnici ovvero dall'Ente nazionale per la prevenzione degli infortuni, dopo l'effettuazione delle seguenti prove ……. (Decreto ministeriale 2 settembre 1968). Anche nel caso dei ponteggi a tubi e giunti, il costruttore rilascia il Libretto con l’autorizzazione ministeriale e gli schemi tipo. Regole basilari per il montaggio: 1 – utilizzare il montante più lungo possibile; (esempio: un ponteggio di altezza pari a 11 metri, ha caratteristiche di portata sicuramente diverse se costituito dall’unione di due aste da metri 5,00 + 6,00, rispetto alla soluzione che prevede 11 aste da 1,00 metro) 2 – evitare il posizionamento ed il montaggio del traverso in corrispondenza della unione di due tubi montanti. Ponteggio a montanti e traversi prefabbricati (“multidirezionale”). Meglio conosciuto in gergo come “multidirezionale”, è stato introdotto in Italia negli anni ’90. I montanti costituiti da un tubo Ø48.3 sono la principale caratteristica del ponteggio multidirezionale. Sono di varie misure, da 50 cm. fino a 400 cm. , e presentano, ogni 50 cm, un elemento circolare chiamato “rosetta”. Multidirezionale in costruzione La partenza avviene innestando, sulle basette regolabili, i “bicchieri detti anche starter”. Tale sistema permette di costruire un piano di partenza ad una altezza di circa 30 cm dal terreno di appoggio. La giunzione ai montanti, avviene attraversi cunei posti all’estremità dei correnti e dei traversi ,costituiti anche loro da tubi del diametro Ø48.3, i quali vengono inseriti nei fori della rosetta. Il passo del ponteggio multidirezionale può arrivare fino a 3 m, ben oltre quello generalmente utilizzato dai ponteggi a telai prefabbricati che è pari a 1,80 m. Esempio connessione corrente/montante Accesso al ponteggio E’ fatto divieto di salire e scendere lungo i montanti (art. 38 D.P.R. 164/1956 ora art. 138, comma 4 dlgs 81/08 e s.m.i.). La salita/discesa avviene attraverso le scalette fissate alle botole, con l’operatore rivolto sempre verso la scala. Scala “artigianale” I ponteggi multidirezionali hanno la ulteriore possibilità di montare scale esterne, costituite da rampe e pianerottoli che rendono sicuramente più agevole la salita e la discesa. Scala ponteggio multidirezionale (in costruzione) L’immancabile cassetta dell’acqua minerale utile per il superamenti di piccoli dislivelli Il sottoponte L’Articolo 128 del D.Lgs. 81/2008 al comma 1 riporta quanto segue: “Gli impalcati e ponti di servizio devono avere un sottoponte di sicurezza, costruito come il ponte, a distanza non superiore a m 2,50” e al comma 2 “La costruzione del sottoponte può essere omessa per i ponti sospesi, per le torri di carico per i ponti a sbalzo e quando vengano eseguiti lavori di manutenzione e di riparazione di durata non superiore a cinque giorni” .Il secondo comma è stato modificato dal D.Lgs. 106/2009, che ha eliminato l’obbligo del sottoponte per le torri di carico. L’obbligo del sottoponte nasce dall’esigenza (pensate sempre agli anni 50 periodo di pubblicazione della legge originaria) di limitare la possibile caduta del lavoratore dal sovrastante piano di lavoro in caso di rottura delle tavole in legno; E’ naturalmente possibile allestire un ponteggio privo di impalcati, costituito cioè solamente da un piano di lavoro e il sottoponte di sicurezza (esempio per lavori Esempio di ponte e sottoponte realizzato con ponteggio da realizzare in copertura). multidirezionale In questa situazione, a piani alterni , è prevista obbligatoriamente la posa (come da libretto di autorizzazione ministeriale) dei correnti interni e delle diagonali in pianta, necessarie all’irrigidimento del ponteggio nel piano orizzontale. Da rimarcare che la normativa stabilisce la distanza massima tra ponte e sottoponte, ma non la distanza minima. Di conseguenza, sono sufficienti pochi centimetri tra un impalcato e l’altro per avere ponte e sottoponte. Il ponte di sicurezza (sottoponte) deve avere le stesse caratteristiche del ponte realizzato per il piano di lavoro . (Circolare 44/90) La mantovana o parasassi Le persone in transito o impegnate in altre lavorazioni di cantiere che stazionano al piano terra devono essere protette contro la caduta di materiale dall’alto proveniente dai piani alti del ponteggio. il Libretto del ponteggio, riporta in genere almeno uno schema tipo con la modalità di posizionamento della mantovana. Le autorizzazione più “datate” prevedono il montaggio di una mantovana ad intervalli, in verticale, di 12 m la cui proiezione orizzontale superi di almeno 1,20 m il filo esterno degli impalcati. I ponteggi più recenti propongono il montaggio di un'unica mantovana montata in corrispondenza del secondo piano degli impalcati, la cui proiezione verticale, rispetto al filo esterno degli impalcati, è almeno 1,50 m. I due sistemi sono considerati equivalenti dalle circolari ministeriali n.46/1990 e n. 132/1991. In alternativa al montaggio delle mantovane, al piano di campagna si può delimitare, con recinzione, una superficie di larghezza pari a metri 1,50 misurata dal limite più esterno del ponteggio con divieto di accesso e transito. Il transito sotto ponti sospesi, ponti a sbalzo, scale aeree e simili deve essere impedito con barriere o protetto con l'adozione di misure o cautele adeguate. (art. 5 Dpr 164/56 ora art 110 Dlgs 81/2008 e s.m.i.) Esempio di mantovana I teli Da qualche tempo, soprattutto se giustificata anche dalla necessità di trattenete materiale in caso di demolizioni, si è diffusa nei cantieri la pratica che propone la chiusura frontale del ponteggio mediante teli . Questa soluzione, se adottata, non permette mai di ottenere le stesse garanzie di sicurezza ottenute con il montaggio della mantovana. Di conseguenza non la si può ritenere sostitutiva delle anzidette protezioni. E’ comunque una misura di sicurezza aggiuntiva che può essere adottata a condizione che non venga modificata la funzione protettiva della mantovana. Inoltre la presenza di teli, sul fronte del ponteggio, aumenta la superficie del ponteggio esposta al vento, il carico Nell’immagine un telo decorato con la riproduzione della facciata dovuto al proprio peso e, dell’edificio coperto conseguentemente, la sollecitazione indotta da questo fattore sulla struttura. Rispetto ai valori presi in considerazione nei calcoli presentati ai fini dell'autorizzazione nasce, per l’utilizzatore, l'obbligo di far predisporre la verifica strutturale, a cura di un professionista abilitato e di tenerne copia presso il cantiere. (Circ. 149 22/11/1985). I teli, costituiti da materiale sintetico (PEHD, PP), sono costruiti secondo la norma UNI 9401 in rotoli di larghezza indicativa pari a metri 1,80, 2,50, 2,60 e 3,00, in colore verde, bianco o blu e suddivisi in ottima o nessuna permeabilità. Come detto in precedenza, i teli NON sostituiscono la mantovana . Le piazzole di carico Se si considera che gli impalcati dei ponteggi da costruzione hanno capacità, con carico uniformemente distribuito portante pari a 300 daN/m² (classe 4), notiamo immediatamente che essi non sono in grado di sopportare il carico indotto dal materiale depositato anche provvisoriamente su di essi. E’ per questo motivo che le operazioni di carico e scarico del ponteggio, sono effettuate tramite apposite strutture chiamate “piazzole di carico”, con un carico di servizio uniformemente distribuito pari a 450 daN/m² (classe 5), secondo quanto previsto dalle Circolari Ministeriali (44/1990 e 132/1991). Esempio di piazzola di carico Nel caso in cui sia necessario realizzarne su più piani, vengono denominate anche “castelli di tiro”. Si dovrà redigere un progetto, ai sensi dell’art. 133 del Dlgs 81/2008 (ex art. 32 del Dpr 164/56), nel caso in cui il libretto del ponteggio non preveda le indicazioni di come costruire la piazzola. Estratto Allegato XVIII Dlgs 81/2008 ex artt. 55 e 56 del Dpr 164/1956: 3.1.1. I castelli collegati ai ponteggi e costruiti per le operazioni di sollevamento e discesa dei materiali mediante elevatori, devono avere i montanti controventati per ogni due piani di ponteggio. 3.1.2. I montanti che portano l’apparecchio di sollevamento devono essere costituiti, a seconda dell’altezza e del carico massimo da sollevare, da più elementi collegati fra loro e con giunzioni sfalsate, poggianti sui corrispondenti elementi sottostanti. 3.1.3. I castelli devono essere progettati ai sensi dell’articolo 133 ed ancorati alla costruzione ad ogni piano di ponteggio. 3.2. Impalcati e parapetti dei castelli 3.2.1. Gli impalcati dei castelli devono risultare sufficientemente ampi e muniti, sui lati verso il vuoto, di parapetto e tavola fermapiede normali. 3.2.2. Per il passaggio della benna o del secchione può essere lasciato un varco purché in corrispondenza di esso sia applicato un fermapiede alto non meno di 30 centimetri. Il varco deve essere ridotto allo stretto necessario e delimitato da robusti e rigidi sostegni laterali, dei quali quello opposto alla posizione del tiro deve essere assicurato superiormente ad elementi fissi dell'impalcatura. 3.2.3. Dal lato interno dei sostegni di cui sopra, all'altezza di m 1,20 e nel senso normale all'apertura, devono essere applicati due staffoni in ferro sporgenti almeno cm 20, da servire per appoggio e riparo del lavoratore. 3.2.4 Gli intavolati dei singoli ripiani devono essere formati con tavoloni di spessore non inferiore a cm 5 che devono poggiare su traversi aventi sezione ed interasse dimensionati in relazione al carico massimo previsto per ciascuno dei ripiani medesimi. Gli ancoraggi Il vincolo del ponteggio alla struttura muraria servita (ancoraggio) funge da garanzia contro il rischio di ribaltamento del ponteggio. La normativa prevede genericamente 1 ancoraggio ogni 22 mq di ponteggio (decreto ministeriale 2 settembre 1968), ma ogni costruttore, nel Libretto prevede in genere valori diversi – anche se sicuramente inferiori – e tipologie costruttive autorizzate. Nei particolari casi in cui non si possa rispettare la tipologia dell’ancoraggio prevista nel Libretto, si dovrà ricorrere a un professionista abilitato, ingegnere o architetto, per le verifiche del caso. La vigente normativa (dlgs 81/08 e s.m.i.) prevede, che : - “Il ponteggio deve essere efficacemente ancorato alla costruzione almeno in corrispondenza ad ogni due piani di ponteggio e ad ogni due montanti, con disposizione di ancoraggi a rombo o di pari efficacia “ (all’art. 125, comma 6 ); - “Il preposto, ad intervalli periodici o dopo violente perturbazioni atmosferiche o prolungata interruzione di lavoro deve assicurarsi della verticalità dei montanti, del giusto serraggio dei giunti, della efficienza degli ancoraggi e dei controventi, curando l’eventuale sostituzione o il rinforzo di elementi inefficienti (art. 137, comma 1 ). Come detto, genericamente si deve prevedere un ancoraggio ogni 22 m² di ponteggio con una tenuta minima di ± 500 daN (grado di sicurezza 2,5), ma ogni costruttore, nel Libretto, può indicare valori inferiori, derivanti dalle verifiche strutturali appartenenti all’Autorizzazione ministeriale. Non conforme Verificare il Libretto …. Conforme (a cravatta) Conforme (a cravatta) Conforme (ancoraggio “speciale”) Conforme (ancoraggio “speciale”) Non conforme (ancoraggio a vitone) Non conforme Conforme Verificare il Libretto …. Sicuramente …… non conforme Conforme E’ corretto affermare che si devono montare, in un ponteggio, “gli ancoraggi previsti negli schemi tipo allegati all’autorizzazione ministeriale” dove troviamo talvolta anche la distinzione “Speciali” e “Normali”, a seconda delle caratteristiche di resistenza alla forza di trazione che di compressione (900 daN per gli ancoraggi speciali e 650 daN per gli ancoraggi normali). Altra differenza che contraddistingue le due tipologie: l’ancoraggio speciale è un ancoraggio che resiste anche a forze trasversali cioè parallele al ponteggio determinate ad esempio da vento laterale a causa dell’installazione di teli. Ancoraggio “a tassello” Tipologia più diffusa grazie alla velocità di realizzazione e alla comodità di posa. Questa soluzione, richiede attente valutazioni sulle prestazioni dei tasselli che vanno desunte dai dati sperimentali fornite dalle ditte. Nei casi più complessi, i valori di resistenza dovranno essere desunti da prove di estrazione effettuate a campione sui tasselli. L’autorizzazione ministeriale richiede inoltre che il valore indicato sia moltiplicato per un coefficiente di sicurezza di 2,5. Quindi: se dal libretto o dal progetto la resistenza dell’ancoraggio è indicata ad esempio in 450 daN, il tassello dovrà resistere ad una forza di 450 x 2,5, cioè 1125 daN. Nel caso in cui si presentasse la necessità di realizzare un ancoraggio in un punto intermedio tra due montanti, si collegano i due montanti interni interessati con un tubo orizzontale, sul quale si collega il tubo dell’ancoraggio perpendicolare alla parete, realizzando tutte le unioni mediante giunti ortogonali. Ancoraggio a vitone” Formato da un’asta estensibile a vite collegata ad elementi in tubo e giunti ortogonali. La regolazione del sistema, esercitava una pressione su pareti opposte generando un attrito che si opponeva ai movimenti del ponteggio. Spesso lo si utilizzava per realizzare ancoraggi a contrasto su balconi mediante un montante e due basette regolabili tra i solaiQuesto tipo di ancoraggio non è più ammesso in quanto non fornisce alcuna garanzia non essendo possibile stabilire la tenuta delle due basette e il Ministero ormai da anni non lo autorizza più. Esaminando taluni libretti di autorizzazione ministeriale, soprattutto se a telaio prefabbricato, può capitare di notare, nella pagina degli ancoraggi, la rappresentazione anche dell’ancoraggio a vitone. Nelle pagine successive del libretto di autorizzazione ministeriale però si legge tale avvertenza: “Viene eliminato dalla pagina ancoraggi dell’Allegato A dell’autorizzazione prot. (…) il punto c ”ANCORAGGIO A VITONE” per poi proseguire nelle istruzioni per il montaggio, impiego e smontaggio, dove questo capitolo è stato così integrato: “Viene proibito in ogni caso l’uso del vitone per l’ancoraggio del ponteggio”. Ancoraggio “a cravatta” Quando si possiamo disporre di un elemento strutturale sicuro, abbiamo la possibilità di utilizzare “L’ancoraggio a cravatta”. In pratica, il ponteggio viene ancorato a un elemento (trave, pilastro ecc..) con un sistema di tubi e giunti assemblati appunto “a cravatta”. Nell’autorizzazione ministeriale, alla pagina degli ancoraggi troveremo anche l’indicazione, che gli elementi in tubo e giunto utilizzati per la realizzazione dell’ancoraggio debbano appartenere tutti ad una unica autorizzazione ministeriale, anche se di marca diversa da quella del ponteggio a telaio prefabbricato. Segnaletica L’ articolo 136, comma 5 del Testo Unico, specifica che: “Il datore di lavoro provvede ad evidenziare le parti di ponteggio non pronte per l’uso, in particolare durante le operazioni di montaggio, smontaggio o trasformazione, mediante segnaletica di avvertimento di pericolo generico e delimitandole con elementi materiali che impediscano l’accesso alla zona di pericolo (……)”. Di conseguenza il cartello “Ponteggio in allestimento”, in base a quanto riporta questo articolo, può essere utilizzato solamente durante la fase di montaggio, trasformazione e smontaggio del ponteggio. Appena terminata questa fase, dovrà essere immediatamente rimosso. In effetti sarebbe come ammettere che si permette l’accesso al ponteggio, a persone non addette, quando ancora l’apprestamento è incompleto e quindi pericoloso. Porzione di ponteggio ancora in costruzione e quindi non accessibile ai non addetti Sequenze montaggio Immagini riprese ai corsi di formazione – parte pratica – per addetti al montaggio/trasformazione/smontaggio dei ponteggi. Montaggio ponteggio “a portale” Accesso in quota (immaginando di essere su impalcati superiori) Spostamenti in quota con cordino Movimentazione in quota con cordino Movimentazione in quota con cordino Movimentazione in quota con cordino Movimentazione in quota con cordino Movimentazione in quota con cordino Completamento primo campo Movimentazione in quota con cordino Movimentazione in quota con cordino- Segue posa fermapiede e ulteriori ancoraggi Montaggio ponteggio “ad H” Preparazione prima stilata/campo Preparazione prima stilata/campo Posa tavola fermapiede Movimentazione in quota senza cordino – Il parapetto è stato montato dal basso Movimentazione in quota senza cordino Posa parapetto superiore Montaggio ponteggio “multidirezionale” Preparazione base Preparazione base Preparazione base - livellamento Preparazione base – chiusura/fissaggio cunei Posa montanti (immaginando di essere a quote superiori) Posa primo corrente Chiusura testata Completamenti struttura Realizzazione ancoraggi Posa impalcato Movimentazione in quota con cordino L’ORGANIZZAZIONE DELL’EMERGENZA Durante le operazioni di montaggio, trasformazione e smontaggio dei ponteggi, il rischio prevalente è la CADUTA DALL’ALTO. In caso di caduta però, per un operatore correttamente imbracato, esistono ulteriori rischi indotti dall’uso del dispositivo di sicurezza: - oscillazione del corpo (possibili urti contro ostacoli - “effetto Pendolo”); sollecitazioni trasmesse al corpo caduto e trattenuto dall’imbracatura; sospensione del corpo a seguito di perdita di conoscenza e possibile rapido peggioramento delle funzioni vitali. RISCHIO DA SOSPENSIONE INERTE (SINDROME DA SOSPENSIONE) E’ stato valutato inizialmente in alcune discipline sportive come l’alpinismo ed il paracadutismo. E’ un rischio GRAVISSIMO il cui effetto principale viene chiamato SINDROME DA SOSPENSIONE. A seguito di una caduta nel vuoto, in tutte quelle persone che sono state protette da un sistema anticaduta (imbracatura di sicurezza) che ne ha evitato l’impatto con il terreno, si manifesta la “sindrome da sospensione”. Le condizioni della persona sospesa Nell’immagine: esercitazione recupero emergenza possono essere aggravate se, per una serie di motivi anche non attinenti e derivanti dalla caduta, portano allo stato di incoscienza. In tale situazione si ha un rapido peggioramento delle funzioni vitali con sofferenza del sistema cardiocircolatorio che entra in crisi a causa del SEQUESTRO EMATICO causato dalla stasi venosa che impedisce la corretta circolazione del sangue. Il rischio esiste indipendentemente dal modello di imbracatura utilizzato. L’adozione di un DPI anticaduta, quindi, implica necessariamente l’esigenza di organizzare il recupero della persona caduta rimasta appesa nel MINORE TEMPO POSSIBILE. Possibili problemi all’apparato circolatorio sanguigno dell’infortunato, possono metterne in pericolo la vita anche dopo quindici (15) minuti di permanenza in posizione sospesa. Come intervenire? Per recuperare una persona, il metodo che si può utilizzare è quello che presuppone la perdita di coscienza ed il fatto che essa si trovi in una posizione tale che impedisca ai soccorritori di portarla sul piano di impalcato del ponteggio. Nel caso più sfavorevole quindi, il metodo più logico e praticabile è quello che il soccorritore utilizzi un dispositivo di discesa (o discensore). Attrezzatura: Esistono in commercio diverse “soluzioni” che prevedono, a seconda della marca e del modello, un “kit” di emergenza costituito in genere da una sacca contenente : fettucce di diversa lunghezza, una taglierina, una corda semistatica avente una lunghezza pari a 20m e un discensore antipanico. Esempio di Kit emergenza e soccorso per ponteggisti Fettucce di diversa lunghezza Discensore Eseguito l’ancoraggio della corda semistatica di emergenza, tramite le fettucce presenti nel “kit”, a una parte stabile della struttura, si procede a collegare il connettore della corda di emergenza all’anello dorsale dell’imbracatura dell’infortunato. Ancoraggio corda di emergenza e recupero Collegamento della corda di emergenza e recupero all’infortunato Tagliato il cordino (con la taglierina) che ha trattenuto il lavoratore impedendogli la caduta nel vuoto, si procede all’abbassamento dell’infortunato verso terra, tramite il discensore . Una volta terminata l’operazione, l’infortunato sarà preso in cura dal personale sanitario nel frattempo allertato e arrivato in cantiere. Manovra di abbassamento dell’infortunato TESTI CONSULTATI E CITAZIONI - “Ponteggi metallici fissi” di Luigi Galli – edito da Il Sole 24 ore “Ancoraggi per ponteggi – Classificazione e selezione” – Vitale p.i. Calogero – INAIL 7 ottobre 2011 Manuale uso e manutenzione del ponteggio: argomenti ancoraggi – Ceta “La pratica sul corretto impiego del ponteggio metallico fisso – Normativa e applicazioni – Quaderno della sicurezza in edilizia n° 11” – Comitato Paritetico Territoriale di Roma e Provincia; “Procedure di salvataggio ed autosoccorso per le attività di montaggio, trasformazione e smontaggio dei ponteggi” – Ente Scuola Edile Milanese – Arch. Claudio Conio; “Nuova enciclopedia del ponteggio” di Luigi Galli – edito da EPC Libri; “I ponteggi” di Cesira Macchia e Francesca Patti – Edito da Maggioli Editore

Scarica