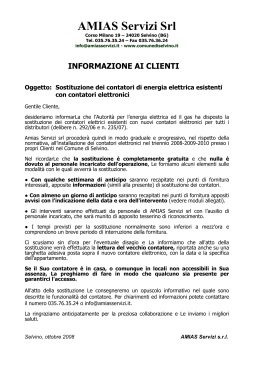

CONTA T ORI GAS Tipologie, caratteristiche, determinazione del massimo prelievo, dimensionamento ed installazione INDICE 1. 1.1 1.2 1.3 1.4 1.5 1.6 1.7 1.8 1.9 1.10 1.11 1.12 1.13 1.14 1.15 2. 2.1 2.2 2.3 2.4 3. 4. Contatori per gas combustibile Tipologie Campo di portata Marcatura Conformità alle Direttive Europee Contatore a membrana Contatore a rotoidi Contatore a turbina Contatore ad ultrasuoni Generatore di impulsi Telelettura dei contatori Correzione dei volumi Determinazione del massimo prelievo, individuazione del calibro e della tipologia del contatore Equivalenza m³/h ßà becchi / fiamme La precisione nel tempo Perdite di carico ed errori di misura Criteri di installazione dei contatori Contatori Contatori Contatori Contatori a membrana ad ultrasuoni a rotoidi a turbina Esame delle disposizioni legislative vigenti Principale normativa di riferimento Revisione 01 del 10.10.2009 Contatori per gas combustibile 1.1 Tipologie I modelli di contatori per gas combustibile, attualmente disponibili ed utilizzabili, sono sostanzialmente riconducibili a quattro principali famiglie: 1. a membrana ad ultrasuoni a rotoidi a turbina Fondamentalmente potremo anche suddividerli in funzione della loro destinazione d’uso: il contatore a membrana (o pareti deformabili) e quello ad ultrasuoni sono destinati alla misurazione di portate piccole e medie, con andamento variabile nel tempo, mentre l’utilizzo degli altri due modelli è volto a misure di portate medie e grandi, caratterizzate da andamenti più costanti nel tempo. Questi ultimi normalmente sono indicati per utilizzi industriali o impianti di riscaldamento centralizzati dove i bruciatori hanno consumi abbastanza costanti. I misuratori ad ultrasuoni sono quelli di più recente approvazione, hanno il grande vantaggio di possedere ingombri ridotti ed una parte elettronica integrata che consente la gestione dei dati; sono utilizzabili esclusivamente negli impieghi domestici (portata massima fino a 10 m3/h). Ricordiamo inoltre che i contatori a membrana ed i contatori a rotoidi sono misuratori di tipo volumetrico, in quanto effettuano la misura isolando fisicamente un volume costante e noto di gas ad ogni rotazione (volume ciclico), mentre, come facilmente intuibile, il contatore ad ultrasuoni e quello a turbina sono contatori di tipo non volumetrico. Le quattro famiglie di misuratori di gas sopra indicate risultano regolamentate da specifiche norme tecniche, di armonizzazione europea, le quali definiscono i requisiti ed i metodi di prova per la costruzione, le prestazioni richieste e gli aspetti relativi alla sicurezza. Le norme in oggetto sono: § § § § UNI EN 1359 UNI EN 14236 UNI EN 12480 UNI EN 12261 Revisione 01 del 10.10.2009 Misuratori di gas a membrana Misuratori di gas domestici ad ultrasuoni Misuratori di gas a rotoidi Misuratori di gas a turbina 1.2 Campo di portata Il campo di portata di un contatore gas rappresenta l’intervallo entro il quale lo stesso deve poter funzionare, in regime continuo, nel completo rispetto delle prescrizioni metrologiche vigenti e senza che intervengano modifiche qualitative della misura stessa tali da superare i limiti stabiliti; tale campo di portata viene delimitato, in basso, dalla portata minima Q min ed, in alto, dalla portata massima Q max. Campo di portata 0 Q min Qt Zona inferiore Qr ∞ Zona superiore La portata transitoria Q t indica la portata alla quale il campo si divide in due zone, la “zona superiore” e la “zona inferiore”; ciascuna zona ha un suo errore massimo ammissibile caratteristico. La portata transitoria Q t è stata posta uguale ad un decimo della portata massima Q max. Abbiamo infine la cosidetta portata di sovraccarico Q r (un valore di portata superiore alla portata massima Q max) alla quale il contatore deve poter funzioneare per un breve periodo di tempo senza deteriorarsi. La portata di sovraccarico Q r è stata posta uguale a 1,2 volte la portata massima Q max. Per cercare di comprendere le corrette relazioni fra questi parametri, nella tabella 1 seguente, ripresa dalla norma tecnica di riferimento per i misuratori a membrana UNI EN 1359, possiamo vedere la gamma dei campi di portata normalizzati in riferimento alla portata massima del contatore (sino al valore di 160 m3/h); come possiamo vedere, ad ogni valore della portata massima corrispondono determinati valori del limite superiore della portata minima, della portata transitoria e della portata di sovraccarico. Q max Tab. 1 - Campi di portata Revisione 01 del 10.10.2009 1.3 Marcatura Il costruttore deve dichiarare il valore della pressione massima di esercizio del misuratore (normalmente 0,5 bar) e del campo minimo della temperatura ambiente di funzionamento (almeno da – 10 a + 40° C); tali valori devono essere marcati sulla targa del misuratore. Secondo le disposizioni vigenti, ciascun contatore deve essere marcato almeno con le seguenti informazioni, sul quadrante o su una targa dati separata: a) il numero e il marchio di approvazione (se applicabile); b) il marchio di identificazione o il nome del costruttore; c) il numero di serie del misuratore e l'anno di costruzione; d) la portata massima, Qmax (m3/h); e) la portata minima, Qmin (m3/h); f) la massima pressione di esercizio, pmax (bar); g) il valore nominale del volume ciclico, V (dm3); h) il numero e la data della norma europea di riferimento (UNI EN 1359) i) il campo di temperature ambiente, se maggiore di quello compreso tra -10 °C e +40 °C, per esempio tm = -25 °C ... 40 °C; j) il campo di temperature del gas, se differente dal campo di temperature ambiente, per esempio tg = -5 °C ... 35 °C; k) la classe di precisione del misuratore, per esempio Classe 1,5; l) eventuali marcature aggiuntive richieste dalla legislazione per esempio il numero dei certificati dell’esame di tipo o dell’esame del progetto e le marcature che dimostrano la conformità alla legislazione. Se il misuratore resiste ad alte temperature ambiente, esso deve riportare in più una "T". La marcatura deve essere in posizione chiaramente visibile e deve essere durevole nelle normali condizioni del misuratore. Se il misuratore è dichiarato idoneo per l’uso in un ambiente aperto, esso deve essere marcato ulteriormente con "H3". Esempio di corretta marcatura Revisione 01 del 10.10.2009 I misuratori devono essere montati con un dispositivo indicatore (quadrante) controllato metrologicamente. Il quadrante deve essere facilmente leggibile senza l’uso di strumenti. Il quadrante deve funzionare in modo soddisfacente durante la normale vita del misuratore nelle normali condizioni di utilizzo. Il quadrante deve essere un dispositivo meccanico a tamburelle non riazzerabile e permanente e deve avere un numero sufficiente di cifre per garantire almeno che il volume passato durante 8˙000 ore alla portata Qmax non faccia tornare tutte le cifre nella loro posizione originale. Le cifre devono indicare metri cubi o multipli decimali o sottomultipli di metri cubi. Il simbolo m3 deve essere riportato sul quadrante/totalizzatore vicino alle rotelle numeriche del quadrante. Le cifre che indicano i sottomultipli di metri cubi, se previste, devono essere chiaramente distinguibili dalle altre cifre e devono essere separate dalle altre cifre da un segno che indichi chiaramente i decimali. Nei casi in cui l'ultima cifra indica multipli decimali di metri cubi, il quadrante deve riportare come marcatura: - uno o più zeri fissi, secondo il caso, dopo l'ultima cifra; oppure - l'indicazione x 10, x 100, ecc., in modo che la lettura sia sempre in metri cubi. L'altezza minima delle cifre deve essere 4 mm e la loro larghezza minima deve essere 2,4 mm. I quadranti devono essere progettati in modo tale che le prove sui misuratori possano essere effettuate con sufficiente precisione in un tempo ragionevole e la risoluzione del quadrante deve essere conforme al prospetto seguente. Per un quadrante meccanico, una rotazione completa di una tamburella deve provocare, durante l'ultimo decimo del suo percorso, cioè da 9 a 0, l'avanzamento di una unità della tamburella superiore. Per un quadrante elettronico, quando qualsiasi cifra passa da 9 a 0, la cifra superiore (verso sinistra vista frontalmente) deve aumentare di 1. Deve essere possibile leggere il quadrante chiaramente e correttamente, entro un angolo di 15° rispetto alla normale del visore, entro un campo di temperature ambiente tra -10 °C e 40 °C, o più ampio se dichiarato dal costruttore. Revisione 01 del 10.10.2009 1.4 Conformità alle Direttive Europee Le norme europee di riferimento sui misuratori del gas, successivamente recepite per l’Italia dall’UNI, sono state elaborate nell'ambito di un mandato conferito al CEN/CENELEC dalla Commissione Europea e dall'Associazione Europea di Libero Scambio per fornire un mezzo per soddisfare i requisiti essenziali della Direttiva del Nuovo Approccio 2004/22, strumenti di misura. Una volta che una norma è stata citata nella Gazzetta Ufficiale dell'Unione Europea come rientrante in quella Direttiva e che è stata adottata come norma nazionale in almeno uno Stato membro, la conformità alle clausole normative citate conferisce, entro i limiti dello scopo e campo di applicazione della singola norma, una presunzione di conformità con i corrispondenti requisiti essenziali di quella Direttiva e dei regolamenti EFTA associati. Altri requisiti e altre Direttive UE possono essere applicabili al/i prodotto/i che rientra/rientrano nello scopo e campo di applicazione della norma. Revisione 01 del 10.10.2009 1.5 Contatore a membrana (pareti deformabili) Il principio fisico che regola il funzionamento dei contatori a pareti deformabili consiste nell’isolare, durante ogni singola misurazione, un volume noto di gas (volume di misura) in due appositi contenitori, la cui definizione tecnica è camera di misura. Le dimensioni di ciascuno di questi contenitori coincidono con il volume di misura e sono pari esattamente ad un quarto del volume ciclico; ad esempio un contatore con portata massima Qmax di 6 m3/h, avente volume ciclico pari al minimo consentito (2 dm³) ha il volume di ciascuna camera di misura uguale a 0,5 dm³. La misurazione consiste sia nella ripetizione continua delle operazioni di riempimento e svuotamento del gas dalle camere, sia nel tenere conto del numero di volte in cui questa operazione ciclica viene eseguita. Nella figura sottostante sono schematizzate le quattro fasi del contatore a pareti deformabili. Revisione 01 del 10.10.2009 A causa delle tolleranze implicite nel processo di produzione industriale dei contatori a pareti deformabili, le camere di misura realizzano un volume che non corrisponde esattamente a quello previsto in sede di progetto. In tale evenienza viene misurato un volume di gas diverso da quello previsto e deve pertanto essere eseguita una correzione; questa prende il nome di taratura e consiste nell’inserire, al termine del montaggio, opportuni accoppiamenti di ingranaggi tra manovella ed elemento indicatore allo scopo di ottenere il corretto rapporto di trasmissione. Si ricorda che, pur con alcune differenze determinate dai diversi costruttori, fino agli anni 1991/92, le membrane componenti le camere di misura dei contatori erano costruite con pelle animale, solitamente agnello nei piccoli calibri e cuoio più resistente nei calibri medio-grandi. Anche per tale motivo risulta particolarmente importante umidificare il gas naturale immesso nelle reti di distribuzione allo scopo di minimizzare l’evaporazione dell’olio con cui venivano impregnate tali pelli animali durante il processo di produzione, diversamente queste tendono a seccare nel corso degli anni, modificando le proprie caratteristiche fisiche e geometriche e, nei casi più gravi, arrivando anche alla rottura. Successivamente all’anno 1992 si è passati definitivamente alle membrane di tipo sintetico, principalmente costituite da tessuto di cotone o nylon, vulcanizzato con gomme resistenti (gomma nitrilica, neoprene, viton, ecc.). Le membrane sintetiche tuttavia non sono prive di inconvenienti caratteristici, tra i principali ricordiamo che sono chimicamente aggredibilii dagli idrocarburi, non possiedono la stessa flessibilità ed capacità di piegatura della pelle animale ed a temperature inferiori a – 5° C la loro resistenza meccanica diminuisce molto rapidamente e pertanto si possono facilmente produrre delle lacerazioni. I limiti entro cui l’errore di misura iniziale del contatore a membrana (nuovo) può essere compreso sono prescritti dalla norma UNI EN 1359 e risultano i seguenti: ± 3% quando la portata è compresa tra la portata minima e la portata di transizione; ± 1,5% quando la portata è compresa tra la portata di transizione e la portata massima. Per la moderna tecnologia elettronica di correzione dei volumi misurati (volume alle condizioni standard), il contatore è normalmente fornito di emettitori d'impulsi (calibri medio-grandi) o di opportuna predisposizione (piccoli calibri), in bassa ed alta frequenza, utilizzabili da correttori di volumi locali a sicurezza intrinseca (che possono anche risultare integrati nel misuratore stesso) o da calcolatori di volume, che in base ai valori di pressione e temperatura, convertono il volume misurato alle condizioni di linea in volume alle condizioni standard secondo la nota formula: VC = VL · (P/ Pb) · (Tb/T) · (Zb/Z) (sm3/h) dove : VC = Volume alle condizioni standard (Pb e Tb) VL = Volume alle condizioni di linea (P e T) Pb, Tb = Pressione e Temperatura standard contrattuale [normalmente Pb = 1,01325 bar e T = (273,15 + 15°) K] P, T = Pressione e Temperatura di linea Zb, Z = fattore di compressibilità del gas alle condizioni rispettivamente standard e di linea Revisione 01 del 10.10.2009 1.6 Contatore a rotoidi Il contatore a pistoni rotanti o rotoidi è uno strumento di misura che funziona trasformando una differenza di pressione in lavoro meccanico; questa differenza di pressione infatti provoca il movimento di due pistoni (rotoidi), perfettamente accoppiati grazie ad un idoneo profilo ad evolvente di cerchio, che isolano un volume noto di gas ad ogni rotazione. Il volume ciclico è costituito dalla somma dei singoli volumi che restano isolati tra la cassa ed i pistoni, nel corso dele quattro fasi di ogni singolo ciclo. CICLO DI MISURAZIONE FASE 1 FASE 2 FASE 3 FASE 4 La coppia motrice di trascinamento, M, è funzione del salto di pressione presente tra ingresso ed uscita del contatore ed agisce sempre su almeno uno dei pistoni, che trascina l’altro; le velocità angolari raggiungibili sono dell’ordine dei 200 giri al minuto. Revisione 01 del 10.10.2009 Il profilo squadrato di due diversi tipi di rotoidi L’impiego di questo modello di contatore è giustificato solo quando si opera con portate medio-grandi, infatti l’accoppiamento tra i due pistoni, anche se ottimo, non può essere mai perfetto ed è pertanto sempre presente un gioco dell’ordine dei centesimi di millimetro, il quale determina piccole dispersioni interne di gas che risulterà non misurato. La qualità della misurazione risulterà buona solo se queste ultime sono trascurabili rispetto al volume complessivamente misurato, conseguentemente se la portata misurata è importante. Per questo tipo di misuratori risulta particolarmente importante evitare che eventuali impurità presenti nel flusso gassoso entrino in contatto diretto con gli organi di misura e pertanto dovranno essere installati opportuni sistemi di filtraggio in ingresso, con gradazione di filtraggio di almeno 250 µm. La misurazione potrà risultare esatta soltanto se la corrente gassosa è convogliata senza turbolenze in ingresso ed uscita, questo si ottiene effettuando l’installazione del misuratote tra un tratto di entrata ed uno di uscita rettilinei e coassiali al contatore e della lunghezza minima indicata dal produttore; inoltre, all’inizio del tratto rettilineo in entrata, può risultare necessario installare uno stabilizzatore di flusso, normalmente di lunghezza pari almeno al doppio del diametro della condotta. Nel passato si caratterizzavano per dimensioni e pesi non trascurabili ed anche per una complessità costruttiva che, in alcuni casi, li rese poco affidabili; molte versioni necessitavano inoltre di frequente manutenzione ordinaria (es. periodico controllo e rabbocco dell’olio di lubrificazione). I contatori di questo modello, commercializzati nel corso degli anni, hanno assunto le seguenti principali denominazioni: Aerzener, Cornerville, Delta e Roots. Un crescente interesse delle aziende di distribuzione del gas verso questa tipologia di contatori ha determinato uno sviluppo industriale del prodotto da parte dei fabbricanti; gli attuali modelli di contatori a pistoni rotanti hanno dimensioni e pesi decisamente ridotti, risultano estremamente affidabili ed anche molto interessanti dal punto di vista economico. I limiti entro cui l’errore di misura iniziale del contatore a pistoni rotanti (nuovo) può essere compreso sono prescritti dalla norma UNI EN 12480 e risultano i seguenti: ± 2% quando la portata è compresa tra la portata minima e la portata di transizione; ± 1% quando la portata è compresa tra la portata di transizione e la portata massima. Revisione 01 del 10.10.2009 1.7 Contatore a turbina Il contatore a turbina è costituito da un involucro tubolare, generalmente in acciaio, al cui interno è collocato un corpo aerodinamico ogivale. Questo corpo è diviso in due parti da uno stretto interstizio, perpendicolare alla direzione del flusso del gas, all’interno del quale è incerneriata ed è libera di ruotare una girante a palette elicoidali (turbina), che costituisce l’organo captatore di questro strumento di misura. La riduzione dell’area di passaggio causa un’accelerazione del flusso gassoso, che conseguentemente imprime alla girante una rotazione di velocità angolare direttamente proporzionale alla portata. La girante è collegata ad un sistema di ingranaggi, montati su supporti a bassissimo coefficiente di attrito, che comandano il dispositivo indicatore; nei modelli più recenti gli ingranaggi sono stati eliminati e la misurazione avviene tramite un interruttore elettronico di prossimità, collocato in corrispondenza della girante all’altezza del diametro interno, che conta i successivi passaggi delle singole palette e regola l’avanzamento del numeratore. Come abbiamo visto, quando una girante di questo tipo è sottoposta all’azione assiale di un flusso di gas, ruota con una velocità proporzionale a quella della corrente gassosa (ed alla portata), almeno entro un certo campo di valori. Al di sotto di un determinato limite, che è funzione della geometria della palettatura e che di solito è pari a circa il 30% del valore massimo della portata prevista, la proporzionalità viene meno per difetto, con una variazione tanto maggiore quanto minore è la velocità del gas. Il compito principale del costruttore consiste nel realizzare questa proporzionalità tra le due velocità, fino ad ottenere un limite accettabile. Revisione 01 del 10.10.2009 Allo scopo di mantenere minimo l’assorbimento di pressione, devono essere rispettati i seguenti criteri costruttivi: la velocità massima della corrente deve essere la minima indispensabile per ottenere la coppia motrice necessaria al moto della turbina; a valle della sezione della turbina (sezione di massima velocità) deve essere ottenuto il maggior recupero di pressione possibile; i sostegni meccanici, indispensabili per l’inserimento ed il centraggio del corpo, devono essere quanto più sottili possibile ed in nimero ridotto; inoltre devono influenzare il meno possibile la corrente gassosa; le sezioni di flusso all’interno del corpo devono essere correttamente dimensionate al fine di ridurre quanto più possibile le forze assiali che agiscono sulle palette della turbina. La coppia motrice M che agisce sulla girante è dovuta all’energia cinetica delle singole molecole del gas che colpiscono direttamente le palette; la coppia motrice M deve vincere la coppia resistente C, dovuta all’attrito meccanico dei supporti e degli ingranaggi della girante ed anche all’attrito del fluido sulle palette. Quest’ultimo è causato principalmente da quelle molecole del gas che, rimbalzando in direzione tangenziale dopo aver urtato una paletta, colpiscono la successiva frenandola. Anche per questo tipo di misuratori risulta particolarmente importante evitare che eventuali impurità presenti nel flusso gassoso entrino in contatto diretto con l’organo di misura e pertanto dovranno essere installati opportuni sistemi di filtraggio in ingresso del gruppo di misura. La misurazione potrà risultare esatta soltanto se la corrente gassosa è convogliata senza turbolenze in ingresso e questo si ottiene effettuando l’installazione del misuratote dopo un tratto di entrata rettilineo e coassiale al contatore e della lunghezza minima indicata dal produttore; in alternativa potrà essere montato un raddrizzatore di flusso, avente le caratteristiche meccaniche e geometriche indicate dal produttore stesso. Quando i contatori a turbina devono misurare portate di gas pulsanti (ad esempio in presenza di compressori alternativi), possono compiere eccessivi errori di misura positivi; questo a causa della forma geometrica delle palette della girante, che porta il misuratore a rispondere rapidamente agli aumenti di portata e più lentamente alle diminuzioni (spin effect). Ricordiamo che i limiti entro cui l’errore di misura del contatore a turbina deve essere compreso, sia da nuovo sia già posto in opera presso il cliente finale, sono esattamente identici a quelli indicati per i contatori a pistoni rotanti, di cui al precedente punto. I contatori a turbina sono regolamentati dalla norma UNI EN 12261 e devono essere omologati da un ufficio metrologico riconosciuto nel paese d'impiego. Un elemento importante che ne ha favorito l'applicazione per misure di tipo fiscali, è il fatto che ogni contatore, prima di essere immesso sul mercato, viene sottoposto ad un processo di calibrazione in sala prova certificata, che garantisce che la curva d'errore rientri nei limiti stabiliti dalla norma. La precisione di misura non è quindi solo teorica (es. misura venturimetrica), ma è comprovata dal certificato che accompagna ogni contatore. Nelle applicazioni comuni, questo tipo di contatori ha visto un importante incremento, in virtù delle buone prestazioni, dell’ingombro e del peso estremamente ridotti ed anche del costo contenuto. All’atto di nuovi collochi è pertanto da valutarne l’installazione, od anche in caso di sostituzioni programmate o per avarie; ricordiamo tuttavia che l’assorbimento di pressione rimane comunque più elevato rispetto alle altre tipologie di misuratori. Revisione 01 del 10.10.2009 I limiti entro cui l’errore di misura iniziale del contatore a turbina (nuovo) può essere compreso sono prescritti dalla norma UNI EN 12261 e risultano i seguenti: ± 2% quando la portata è compresa tra la portata minima e la portata di transizione; ± 1% quando la portata è compresa tra la portata di transizione e la portata massima. 1.8 Contatore ad ultrasuoni I contatori gas a ultrasuoni sono apparecchi di misura elettronici senza parte meccaniche in movimento. Hanno la caratteristica di dare un’immediata risposta ai cambi di portata e presentano perdite di carico estremamente ridotte. Il principio di misura di portata ad ultrasuoni è noto da molti anni ed é stato utilizzato primariamente nel settore dei liquidi e solo negli ultimi anni ha trovato la sua applicazione anche per la misura del gas. Tale principio di misura si basa sulla misura del tempo di transito (transit time) di un impulso ultrasonico che attraversa il flusso di gas nella tubazione. Due trasduttori piezoelettrici, A e B, installati sulla tubazione, emettono e ricevono un impulso nello stesso istante (da A ad B e da B ad A). Se nella tubazione il gas è fermo, risulterà che i due tempi di transito sono uguali. t dove: L = lunghezza del percorso C = velocità del suono nel mezzo AB =t BA =L/C Se invece, esiste un flusso di gas, la componente vettoriale delle velocità del gas, aumenta la velocità dell'impulso da A ad B, mentre riduce la velocità dell'impulso da B ad A. Ne risulta quindi: t AB = L / (C + V · cos φ) Revisione 01 del 10.10.2009 e t BA = L / (C - V · cos φ) Eliminando C risulta: V = L / Z · cos φ · (1 / t –1/t BA) (m/s) V non è però la velocità media nel piano dei due trasduttori, e deve quindi, essere corretta in base ad un fattore K, che tiene conto del profilo delle velocità nella sezione di misura, fattore che é funzione del numero di Reynolds. Considerando infine, l'area di passaggio nella sezione di misura (A) risulta: Q = (L / 2 cos φ) · K · A · (1 / t AB –1/t BA) (sm3/h) Tutte queste operazioni sono eseguite dal sistema elettronico di controllo (SPU = Signal Processing Unit) montato sul corpo del contatore, in cassetta antideflagrante. Il segnale in uscita, proporzionale alla portata di gas alle condizioni di linea, deve essere poi, se necessario, corretto (vedi formula di conversione al punto 1.2). Va detto inoltre che il contatore ultrasonico, essendo in pratica un semplice tubo, è sostanzialmente insensibile alla presenza di umidità, sporcizia, scorie, ecc. e può subire sovraccarichi di qualsiasi entità senza subire danni. I limiti entro cui l’errore di misura iniziale del contatore ad ultrasuoni (nuovo) può essere compreso sono prescritti dalla norma UNI EN 14236 e risultano i seguenti: ± 3% quando la portata è compresa tra la portata minima e la portata di transizione; ± 1,5% quando la portata è compresa tra la portata di transizione e la portata massima. 1.9 Generatore di impulsi I moderni contatori di gas sono spesso muniti del dispositivo addizionale denominato generatore di impulsi allo scopo di consentire l’acquisizione e la trasmissione dei dati mediante sistemi elettronici dedicati; sui dati di targa del contatore deve essere chiaramente indicato il valore in volume corrispondente ad un impulso, in una delle forme seguenti: 1 imp = ….. m3 (o dm3) 1 m3 = ….. imp AB Questo dispositivo addizionale è considerato parte integrante del contatore e deve quindi essere collegato al contatore al momento della verifica prima. Non vengono fissate condizioni speciali in ordine alla loro influenza sulle caratteristiche metrologiche del contatore. Attualmente, praticamente tutti i contatori in commercio privi di tale dispositivo in origine, hanno, mediante la presenza di un connettore multipolare protetto da un tappo, la predisposizione per il collegamento al sensore elettronico di interfacciamento (reed), allo scopo di consentire la gestione dei dati localmente acquisiti. Elemento essenziale al fine di poter ottemperare alle recenti disposizioni dell’AEEG in materia di correzione dei volumi e telelettura dei contatori (vedi punti immediatamente successivi). Revisione 01 del 10.10.2009 1.10 Telelettura dei contatori La telelettura dei contatori consente la rilevazione multioraria del consumo utente, così come indicato dalle recenti disposizioni emesse in materia dall’Autorità per l’Energia Elettrica ed il Gas (AEEG). Nelle configurazioni tecnologiche maggiormente applicate, il modulo elettronico, in grado di contare gli impulsi in arrivo dal contatore e/o dal correttore, ha il compito di inviare un SMS, con frequenza giornaliera o anche maggiore, alla centrale operativa, al fine di monitorare il consumo e trasmettere ogni mese il riepilogo delle letture . Il dispositivo normalmente non necessita di alcuna fonte di alimentazione esterna, ed è alimentato da batterie, opportunamente dimensionate, per garantire una durata minima di 4 - 5 anni. Il contenuto informativo dell’SMS giornaliero riguarda i soli dati relativi al giorno gas precedente ed i valori assoluti del contatore e/o correttore; questi verranno salvati di volta in volta in una memoria tampone. Il dispositivo può inoltre memorizzare altri dati (es. portata massima, ora, minuti), con un intervallo di memorizzazione programmabile. E’ generalmente prevista inoltre un’interfaccia palmare per il riallineamento e l’avviamento d’impianto. La centrale operativa, attiva 24 ore su 24, tramite specifici software residenti fisicamente nei server della società esercente il servizio, ha il compito di creare un link con gli acquisitori, interrogarli periodicamente con le modalità sopra indicate, scaricare attraverso il vettore GSM i dati memorizzati, elaborarli secondo le specifiche del service e scaricarli automaticamente, attraverso un collegamento permanente, su di un database internet per essere a disposizione degli utenti 24 ore al giorno, 365 giorni anno ovunque si trovino. Inoltre, la centrale operativa attraverso l’utilizzo di opportune tecnologie si occupa anche del check control continuo dei dati, della loro sicurezza e fornisce le informazione relative al servizio offerto. Vediamo anche, in estrema sintesi, lo schema di funzionamento tipico di un sistema di telelettura di contatori del gas per una comune utenza domestica ubicata in un condominio: i sensori prelevano la lettura dai contatori, i moduli client collegati ai sensori inviano la lettura al modulo host, il modulo host verrà collegato e interfacciato ad un concentratore, collegato al modem GSM, per poter scambiare i dati con l’esterno e che, quindi, provvederà ad inviare ciclicamente i dati ricevuti verso la centrale operativa. 1.11 Correzione dei volumi E’ evidente che assume un valore estremamente significativo la pressione alla quale il gas viene consegnato al cliente finale in quanto a parità di volumi misurati a diverse pressioni varia la quantità di energia vettoriata. In passato quando la pressione di fornitura era costante la correzione dei volumi poteva anche essere fatta senza l’uso di apparecchi di calcolo (manotermocorrettori), infatti era sufficiente moltiplicare i volumi misurati dal contatore per un coefficiente di correzione calcolato conoscendo la pressione e normalmente trascurando le variazioni di temperatura. Attualmente possono e/o devono essere installati dei manotermocorrettori, ovvero strumenti ingrado di eseguire la correzione dei volumi secondo i valori di pressione e temperatura reali ai quali viene consegnato il gas, secondo le nuove disposizioni vigenti. Al fine di soddisfare le recenti prescrizioni dell’Autorità per l’Energia Elettrica ed il Gas, le aziende di distribuzione del gas devono installare un correttore di volumi su tutti i misuratori, rispettando una specificata programmazione temporale di adeguamento: per i contatori aventi portata massima uguale o superiore a 16 m3/h la correzione dei volumi a valori standard deve considerare i parametri fisici di pressione e temperatura di fornitura del gas; per i contatori aventi portata massima inferiore a 16 m3/h la correzione dei volumi a valori standard deve considerare solo il parametro fisico della temperatura di fornitura del gas. Il correttore di volume è un apparecchio costituito da tre componenti principali, un trasduttore che rileva la pressione (pressostato), un trasduttore che rileva la temperatura (termometro) ed un calcolatore elettronico che opportunamente programmato, tenendo conto dei dati rilevati dai due trasduttori, dei dati caratteristici dei fluidi da elaborare (legge dei gas perfetti) opportunamente memorizzati, elabora gli impulsi corrispondenti ai volumi misurati dal contatore e li converte in volumi standard (riferiti cioè a 15° C ed alla pressione atmosferica media a livello del mare). L’insieme di questi apparecchi ed il relativo contatore sono bollati secondo quanto prescritto dalle leggi metriche. In relazione a quanto disposto dalla legislazione vigente, i più recenti apparecchi di correzione dei volumi sono in grado di fornire, oltre alla correzione dei volumi transitati con le relative memorizzazioni, anche curve dei consumi e altri dati significativi per la determinazione dei volumi vettoriati o venduti, pertanto sono in grado di fornire la lettura oraria. 1.12 Determinazione del massimo prelievo, individuazione del calibro e della tipologia del contatore Per individuare la potenzialità massima necessaria al funzionamento di tutti gli apparecchi e passare ad individuare il modello ed il calibro ideale di contatore, si deve essere a conoscenza della tipologia di utenza e del tipo di apparecchi installati. La potenzialità necessaria deve essere fornita dal cliente finale ma può anche, se necessario essere dedotta dalle targhe degli apparecchi; in mancanza di queste condizioni è possibile approssimare la potenzialità installata utilizzando la seguente tabella 2. Apparecchio utilizzatore Fornello 4 fuochi Cucina con forno Scaldabagno istantaneo Scaldacqua istantaneo Scaldabagno ad accumulo Lavabiancheria Stufa Portata Termica (kW) 5,2 11,6 20 11,6 5,8 9,3 8,1 Caldaia per riscaldamento e produzione acqua calda monofamiliare Caldaia per riscaldamento monofamiliare Portata termica (kcal/h) 4˙500 10˙000 17˙200 10˙000 5˙000 8˙000 7˙000 24 ÷ 28 11,6 ÷ 18 20˙650 ÷ 24˙100 10˙000 ÷ 15˙500 Tabella 2 (gas naturale) Per quanto riguarda la scelta del contatore idoneo per l’uso richiesto, ricordiamo che i contatori sono normalizzati e suddivisi in classi ben precise, riconducibili alla portata massima misurabile (Qmax), al fine di poter prevedere un modello di contatore per ogni singola esigenza. I misuratori sono identificabilii da un numero normale che ne identifica, come detto, la portata massima (Qmax), sulla base di cui risulterà possibile procedere ad individuare il contatore correttamente dimensionato. Nella valutazione non vanno trascurati i bassi consumi ed il valore di sensibilità dei contatori alle basse portate; ad esempio un contatore a membrana con portata massima di 6˙000 litri/h (6 m3/h), può non essere conforme alle norme metrologiche e perdere ogni caratteristica di misurazione efficace al di sotto del limite superiore della portata minima, definita Qmin, che equivale per questa classe di misuratore a 40 litri/h. Considerando che una fiamma pilota permanentemente accesa consuma circa 25 ÷ 40 litri/h, determinando un consumo annuale, non trascurabile, di circa 350 m3, occorre valutare la necessità di installare: a) un contatore della classe sopra indicata che tuttavia presenti, come contemplato dalla norma di riferimento, caratteristiche metrologiche più “spinte” in basso, con una portata minima, garantita dal fabbricante, inferiore a 40 litri/h (es. 25 litri/h); b) un contatore del calibro direttamente inferiore. Va infatti considerato che in un ambiente domestico difficilmente tutti gli apparecchi installati funzioneranno al massimo regime contemporaneamente, e pertanto si rimane normalmente al di sotto della portata volumetrica massima di 6˙000 litri/h. Vale la pena di ricordare che gli impianti domestici, per essere definiti tali, non possono avere apparecchi utilizzatori di singola portata termica nominale massima maggiore di 35 kW. La quasi totalità delle società di distribuzione ha normalizzato il contatore avente portata massima di 6 m3/h (ex calibro G4) per le installazioni domestiche in quanto adeguato a questo uso, mentre le valutazioni precedenti assumono enorme importanza quando si devono installare contatori su derivazioni di utenza allacciate a reti di distribuzione canalizzata di GPL; in questo caso normalmente per usi domestici si utilizzano contatori aventi portata massima di 4 m3/h (ex calibro G2,5). In base alla tipologia di utenza e pertanto al tipo di utilizzo del gas, agli apparecchi installabili o installati ed a quanto dichiarato dal cliente finale, riferendosi, se possibile, ai dati di targa degli apparecchi utilizzatori, si può individuare la potenzialità massima necessaria al funzionamento di tutti gli apparecchi e conseguentemente ad individuare il calibro ideale di contatore da installare (vedi tabella 3). In linea di principio, occorre fornire sempre al singolo cliente finale la possibilità di fruire contemporaneamente di tutte le apparecchiature installate e, pertanto, la sommatoria delle singole potenzialità dovrà risultare inferiore od la massimo uguale alla portata termica nominale della classe del contatore installato, ciò anche in previsione di possibili ulteriori installazioni future. In ogni caso, da un punto di vista più pratico, dovremo fare le seguenti considerazioni: 1. laddove risultino installati apparecchi (o gruppi di apparecchi) a gas che probabilmente non funzioneranno mai contemporaneamente, quali ad esempio una caldaia per il riscaldamento autonomo ed un condizionatore per il raffrescamento estivo, la scelta di considerare, ai fini del dimensionamento del contatore, soltanto quello di maggior potenzialità risulta indubbiamente sensata; 2. la sommatoria delle singole potenzialità degli apparecchi che invece potranno funzionare simultaneamente dovrà risultare inferiore od uguale alla portata termica massima della classe del contatore installato. CONTATORE Q max (m³/h) Portata termica max. (kW) * Portata termica max. (kcal/h) * 4 37,8 32˙510 6 56,7 48˙760 10 94,5 81˙270 16 151,2 130˙030 25 236,3 203˙220 40 378 325˙080 65 614,3 528˙300 100 945 812˙700 160 1˙512 1˙300˙320 250 2˙362,5 2˙031˙750 400 3˙780 3˙250˙800 650 6˙142,5 5˙282˙550 1˙000 9˙450 8˙127˙000 1˙600 15˙120 13˙003˙200 Tab. 3 (dimensionamento contatori – gas naturale) (*) calcolata considerando un potere calorifico inferiore (Hi) del metano uguale a 34,02 MJ/sm³ (8128 Kcal/sm³), come indicato nella norma UNI EN 437 1.13 Equivalenza m³/h ßà becchi / fiamme Nei tempi remoti, non esistendo ancora un apparecchio adatto alla misurazione, è stato predisposto un metodo empirico, calcolando con precisione il consumo orario di un apparato illuminante campione, detto BECCO, costituito da un foro calibrato di sezione prestabilita e rapportando questo consumo specifico (becco/ora) al numero prefissato di ore di utilizzo del gas. 1 becco = 1 fiamma 150 litri/h = 0,15 m³/h 1.14 La precisione nel tempo Nella maggioranza dei casi, nei contatori a membrana (pareti deformabili), con il trascorrere del tempo si verifica la tendenza ad un lieve aumento negativo dell’errore; le ragioni di questo fenomeno sono da ricercarsi pressoché esclusivamente nell’incremento del valore delle dispersioni interne e nella deformazione della membrana, la quale tende a sfibrarsi. I motivi per cui le dispersioni interne possono diventare più rilevanti sono due: maggiore porosità della membrana ed accumulo di sporcizia sulle griglie delle valvole. In particolare quando un contatore è costruito con membrane in pelle e misura un gas non umidificato oppure contenete alcuni composti che reagiscono chimicamente con le fibre dermatiche o con l’olio di impregnazione, può verificarsi l’evaporazione di quest’ultimo e la membrana diventa parzialmente porosa. Nelle membrane sintetiche la porosità può essere ingenerata da microfessurazioni dovute ai fenomeni di stress del materiale insiti nel funzionamento. La tenuta delle valvole a scorrimento può ridursi quando si opera con gas non sufficientemente depurato o quando sulle griglie si deposita il grasso di impregnazione precedentemente evaporato dalle membrane in pelle. Particelle di pulviscolo e/o impurità si depositano sulle griglie, favorite in questo dalla eventuale presenza di un sottile strato di grasso, e si possono pertanto formare delle incrostazioni che, riducendo la precisione di contato con le valvole, favoriscono le dispersioni interne di trafilamento ed, aumentando la resistenza allo scorrimento, provocano un incremento dell’assorbimento di pressione complessivo del contatore. Le dispersioni dovute ad usura o a deformazioni dei materiali non sono pressoché rilevabili. Quando un contatore ha le membrane in pelle, può capitare che il contatto con il gas combustibile riduca il loro naturale livello di umidità, causando un lieve restringimento della loro superficie e conseguentemente del volume di misura. E’ questa l’unica possibile causa che può verosimilmente portare ad un aumento positivo dell’errore; l’analisi statistica di contatori che hanno funzionato per lunghi periodi di tempo dimostra che è di gran lunga predominante un incremento di segno negativo dell’errore di misura. In Italia è stata recentemente emanata la Legge n. 99 del 23 luglio 2009, la quale stabilisce che la validità temporale dei bolli metrici e della marcatura “CE” apposti sui misuratori di gas con portata massima fino a 10 m3/h è di quindici anni, decorrenti dall’anno della loro apposizione in sede di verificazione o accertamento della conformità prima della loro immissione in commercio. La stessa Legge prescrive che per particolari tipologie di misuratori di gas che assicurino maggiore efficienza e garanzie per i consumatori, rispetto a quelli attualmente installati in prevalenza, può essere stabilita una maggiore validità temporale, comunque non superiore a venti anni. ll Decreto Lgs. n. 22/2007 prevede che la valutazione della conformità di uno strumento di misura ai requisiti essenziali ad esso applicabili venga effettuata da organismi nazionali notificati per ciascuno dei moduli di valutazione della conformità specificati negli allegati. L'art. 9 del medesimo decreto individua nel Ministero dello Sviluppo Economico (MSE) l'amministrazione competente per il riconoscimento di tali organismi e per la notifica agli altri Stati membri ed alla Commissione europea, da attuarsi con le modalità di cui all'Allegato II dello stesso decreto. Il MSE, con la Circolare n. 3222 del 22 ottobre 2007 ha emanato le istruzioni operative per la designazione degli organismi notificati; nella Circolare viene elencata tutta la documentazione da allegare all'istanza di riconoscimento. 1.15 Perdite di carico ed errori di misura Un contatore del gas installato su un ramo di una rete di distribuzione rappresenta sempre un ostacolo per il flusso del fluido, sia perchè costituisce una particolare strozzatura del condotto, sia perché deve in genere prelevare direttamente dal moto del gas l’energia necessaria al proprio funzionamento. Ogni contatore pertanto è caratterizzato da un certo assorbimento di pressione (perdita di carico) e conseguentemente, durante le fasi di misurazione del gas, la pressione in ingresso è sempre maggiore di quella in uscita. L’assorbimento di pressione totale del misuratore è determinato dalla sommatoria dell’assorbimento fluidodinamico e di quello meccanico; il primo è dovuto alle turbolenze insite nel passaggio di un fluido aeriforme attraverso uno strumento fluidodinamicamente inefficiente, mentre il secondo è dovuto agli attriti ed alle inerzie degli organi meccanici in movimento. L’assorbimento di pressione ha valori minimi alle piccole portate, dove è presente quasi esclusivamente quello meccanico, ed aumenta, con una pendenza sempre maggiore, mano a mano che cresce la portata e quindi l’influenza della resistenza fluidodinamica. Le indicazioni fornite da un qualsiasi contatore del gas sono sempre affette da un certo errore di misura, che non risulta costante nel campo di lavoro dello strumento, ma è funzione della portata. Per bassi valori di portata è normalmente presente una accentuata pendenza verso il campo positivo, in seguito la curva manifesta un andamento caratterizzato da una leggera pendenza negativa. La forte pendenza nel primo tratto è dovuta all’esistenza di piccole dispersioni interne, che sono sempre presenti e che determinano il passaggio di una certa quantità di gas non rilevabile dall’apparato di misurazione. Questo fenomeno ed il suo valore quantitativo sono noti, rispettivamente, con il nome di TRAFILAMENTO e di PORTATA DI TRAFILAMENTO. Con l’aumentare della portata diminuisce l’influenza del trafilamento ed anche il suo valore quantitativo; questo perché, quando i meccanismi sono in movimento, è presente l’attrito dinamico, minore di quello statico, ed i componenti si muovono più agevolmente, riducendo le possibilità di dispersioni interne dovute a principi di inceppamento del moto. Come conseguenza diminuisce anche l’errore percentuale di misura e la curva caratteristica sale molto velocemente verso il valore zero. Incrementando ancora la portata si arriva ad un punto in cui la curva di errore oltrepassa il limite del – 3 % (membrana ed ultrasuoni) oppure - 2 % (rotoidi e turbina) ed a partire da questo valore di portata, che prende il nome di PORTATA MINIMA, il contatore rispetta le prescrizioni delle leggi metriche ed è abilitato ad eseguire le operazioni di misura. Nella pratica, però, con la definizione di portata minima si intende un valore convenzionale costante, leggermente più elevato di quello rilevato su un numero sufficientemente significativo di campioni, al di sotto del quale è lecito attendersi che il contatore non sia conforme alle norme. Questo perché ogni contatore è un pezzo a sé, con caratteristiche proprie, ed è più semplice per i produttori garantire che oltre un certo valore di portata tutti i contatori di una determinata classe sono in grado di funzionare secondo le prescrizioni legali, piuttosto che determinare l’esatto valore della portata minima per ciascuno di essi. La tendenza leggermente negativa, caratteristica della seconda parte della curva di errore, è dovuta a deformazioni delle componenti meccaniche, sempre più sollecitate con l’aumentare della portata; in particolare, per i misuratori a membrana, le stesse si deformano elasticamente, allargandosi lievemente ed il volume ciclico si incrementa di conseguenza. Ad ogni ciclo, nel contatore passa una quantità di gas superiore, anche se di poco, a quella corrispondente al volume ciclico teorico. 1.15.1 Contatori a membrana Indicativamente si può considerare che la curva di errore caratteristica dei contatori a pareti deformabili segua un andamento abbastanza simile, indipendentemente dal costruttore e dal calibro. Diagramma errore di misura tipico (%) Qmax 4 m3/h Qmax 6 m3/h L’assorbimento totale di pressione, verificato con flusso di aria alla portata massima della classe del contatore in esame ed a pressione atmosferica, non può essere maggiore dei valori riportati nella seguente tabella 4: CONTATORE Q max (m3/h) Assorbimento di pressione totale medio massimo ammissibile INIZIALE DOPO DURATA (mbar) (mbar) da 2,5 a 16 compreso 2 2,2 da 25 a 65 compreso 3 3,3 100 e 160 4 4,4 Tab. 4 – massima perdita di carico per misuratori a membrana 1.15.2 Contatori a pistoni rotanti Nel diagramma seguente risulta evidenziata la maschera entro la quale deve risultare contenuto l’errore massimo ammissibile per i contatori a pistoni rotanti (nuova fornitura) e la relativa curva caratteristica di errore, la quale, come prescritto dalla norma di riferimento UNI EN 12480, deve essere dichiarata dal fabbricante. 3 E r 2 1 o r -1 e % -2 -3 Qmin CURVA CARATTERISTICA Qt Qmax Portata m3/h Attualmente, la buona qualità dei materiali impiegati e l’elevato livello di precisione realizzabile negli accoppiamenti meccanici, garantiscono una precisione di misura molto elevata per tali apparati; questa risulta ben evidenziata dalla curva tipica di errore, ripetitiva e caratteristica, con scostamenti dallo zero estremamente ridotti. Nel diagramma che segue vediamo rappresentato graficamente il risultato di prove di laboratorio condotte su nove contatori a pistoni rotanti classe G100, di una primaria ditta produttrice, dopo alcuni anni di permanenza in servizio; valori che risultano di gran lunga contenuti entro le tolleranze massime ammissibili. Curva di calibrazione contatori classe G100 (esempio) L’assorbimento totale di pressione, verificato con flusso di aria alla portata massima della classe del contatore in esame ed a pressione atmosferica, deve essere sempre dichiarato dal fabbricante. Per i contatori attualmente disponibili in commercio, i valori dichiarati dell’assorbimento di pressione risultano contenuti ed assolutamente comparabili con quelli caratteristici dei contatori a membrana di calibro corrispondente. Questo aspetto risulta particolarmente importante per le aziende di distribuzione nel caso di installazione diretta nel punto terminale di derivazioni di utenza esercite in bassa pressione, laddove un assorbimento troppo elevato da parte del contatore potrebbe determinare un valore di pressione disponibile al cliente finale inadeguato per il corretto funzionamento degli apparecchi utilizzatori. 1.15.3 Contatori a turbina Come già riportato precedentemente, l’errore massimo ammissibile risulta uguale a quanto indicato per i contatori a pistoni rotanti; la curva di errore caratteristica dei contatori a turbina presenta un andamento leggermente diverso, in funzione delle considerazioni di carattere tecnico precedentemente esposte. Qt Portata m3/h L’assorbimento di pressione di questi contatori, in virtù delle loro caratteristiche geometriche e fisiche, risulta generalmente più elevato rispetto alle altre tipologie di contatori e deve essere dichiarato dal fabbricante. In ogni caso, l’assorbimento totale di pressione, verificato con flusso di aria alla portata massima della classe del contatore in esame ed a pressione atmosferica, deve risultare contenuto entro i valori massimi indicati nella seguente tabella 5. Diametri nominali (DN) According to C – low speed version According to B – normal speed version (preferred) According to A – high speed version Perdita di carico massima (Pa) 1000 1500 2500 Tab. 5 – massima perdita di carico per misuratori a turbina 2. Criteri di installazione dei contatori Tutti i contatori per gas combustibile sono strumenti di misura di precisione e pertanto vanno movimentati con le dovute cautele, sia durante le fasi del trasporto sia durante le fasi dell’installazione. 2.1 Misuratori a membrana La norma UNI 9036, relativa al colloco di contatori a pareti deformabili con pressioni fino a 40 mbar, prevede l’installazione dei contatori in varie posizioni e con diverse tipologie d'installazione: SINGOLA: Il gruppo di misura è installato in corrispondenza dell’utenza da alimentare e si divide in singola esterna e singola interna. SINGOLA ESTERNA: è la soluzione preferibile, ove ne esista l’opportunità. Nel caso in cui il gruppo di misura sia accessibile ad estranei, onde evitare il verificarsi di manovre errate si deve fare in modo, che la possibilità di manovra del rubinetto d'intercettazione sia limitata unicamente all’utente interessato, norma UNI 9036 al punto 4.3.1.1. (rubinetto contatore con chiave anche nel caso di singola installazione). L’installazione del rubinetto con chiave rappresenta una maggiore garanzia per il cliente finale e per l’azienda anche nelle installazioni interne al fabbricato, ed è pertanto preferibile installarlo pur dovendo sostenere maggiori oneri. Nel caso di edifici muniti di recinzione è ammesso installare il gruppo di misura in corrispondenza della recinzione stessa, in questa installazione la tubazione costituente l’impianto interno deve essere corredata da organo di intercettazione posto all’interno del locale da servire e immediatamente a ridosso del muro perimetrale attraversato dalla condotta di alimentazione. Il gruppo di misura deve essere protetto mediante installazione di nicchia od armadietto corredati di sportello munito di luci di aerazione. 2.1.1 Posizionamento all’esterno in nicchia di protezione La nicchia può essere posizionata, ad esempio, su un blocco in muratura con funzione di basamento. Apertura di aerazione ed entrata tubazione gas portello basamento Foro di entrata tubazione gas laterale (alternativa) 2.1.2 Posizionamento all’esterno, addossata a parete Vista frontale Vista laterale 2.1.3 Posizionamento all’esterno, incassata in parete La nicchia può essere più o meno incassata in parete, nel caso in cui fosse già presente il tubo di entrata del gas considerare la mezzeria della nicchia come riferimento dell’asse di entrata nel contatore Totalmente incassato Parzialmente incassato A S S E 60 A S S E 40 25 Vista frontale Viste laterali SINGOLA INTERNA: questa soluzione deve essere utilizzata solamente quando non e’ possibile individuare una collocazione all’esterno (norma UNI 9036 p. 4.3.1.2.) In tal caso è buona regola installare il gruppo di misura immediatamente a ridosso del muro perimetrale attraversato dalla condotta di alimentazione. 2.1.4 Disposizioni e divieti E’ VIETATA L’INSTALLAZIONE DI GRUPPI DI MISURA: 1. 2. 3. 4. 5. nei locali in cui non sia possibile realizzare una ventilazione naturale (*) nei locali adibiti a camere da letto (*) nei locali destinati a servizi igienici (*) al di sotto di lavabi e lavandini al di sopra di apparecchi di utilizzazione a fiamma libera (*) E’ consentita l’installazione all’interno dei locali di cui ai punti 1, 2 e 3, di contatori di classe non superiore a G4 (Qmax 6 m3/h) a condizione che il gruppo di misura sia installato in nicchia corredata di sportello metallico a tenuta di gas e nella parte di fondo della nicchia siano ricavate, in alto e in basso, due luci di aerazione permanente verso l’esterno con sezione totale non minore di 100 cm2. Un foro può essere utilizzato come guaina di entrata della diramazione di utenza purché la sezione utile (corona circolare) di aerazione risponda a quanto richiesto. Addossato Parzialmente incassato Totalmente incassato Foro ≥ 60 mm per entrata tubo gas 60 2 fori di aerazione di sezione totale non minore di 2 100 cm 40 25 Vista frontale Viste laterali Nel caso di murature in mattoni forati ed in presenza di camere d’aria o intercapedini deve essere prestata molta attenzione alla buona realizzazione dell’intonaco interno che deve essere a tenuta di gas e privo di fessurazioni. E’ inoltre vietata l’installazione di gruppi di misura: negli ambienti in cui possono formarsi atmosfere con potenziale capacità di provocare corrosioni nelle autorimesse nei depositi di combustibili o materiali infiammabili L’azienda, nel caso di comprovata difficoltà ad installare i contatori all’esterno, nell’installazione interna richiede, a titolo di maggior garanzia di sicurezza, la collocazione in nicchia ermetica con sportello metallico a tenuta di gas, quale forma più cautelativa di installazione, da concordare con il cliente finale in quanto non strettamente obbligatoria secondo la normativa vigente e precisamente: installazione direttamente in corrispondenza del muro perimetrale dove è collocata la colonna montante, in nicchia ermetica realizzata con malta cementizia a tenuta di gas e con portello ermetico. foro di aerazione permanente realizzato nella parte alta della nicchia, protetto da rete metallica, comunicante con l’ esterno, della dimensione minima di 100 cm2. Nel caso di impianto alimentato da rete canalizzata di G.P.L. tale foro verrà collocato nella parte bassa della nicchia. Tale aerazione non deve essere confusa con quella prevista dalla norma UNI 9036, ad esempio per camere da letto o bagni, in quanto per questa installazione sono previsti due fori di aerazione. PERTANTO, OVE NON SIA POSSIBILE LA COLLOCAZIONE ALL’ESTERNO, il posizionamento all’interno puo’ essere effettuato esclusivamente in nicchia ermetica. Addossato Parzialmente incassato Foro ≥ 60 mm per entrata tubo gas 60 2 cm per aerazione 40 25 Vista frontale Viste laterali Totalmente incassato Tale scelta tecnico-impiantistica non deve essere valutata dal cliente finale come una mera imposizione arbitraria di una applicazione più severa e/o errata delle norme tecniche attualmente vigenti, ma bensì inquadrata entro un’ottica del raggiungimento dell’obiettivo comune di maggior sicurezza relativamente al servizio erogato, volto peraltro a cogliere le continue raccomandazioni delle Autorità competenti in materia e precorrendo le prevedibili evoluzioni normative del caso; nel caso specifico, obiettivo pienamente colto a fronte di un aggravio realizzativo decisamente modesto. L’allaccio all’impianto interno dovrà essere realizzato mediante raccordo flessibile in acciaio o con giunti elastici atti ad assorbire le sollecitazioni trasmesse dall’impianto interno, è tassativamente escluso l’uso del piombo. Raccordo flessibile filettato Raccordo flessibile flangiato Le disposizioni di cui sopra sono relative ai nuovi impianti, dovranno essere applicate indipendentemente dalla destinazione d’uso dei locali, salvo disposizioni diverse nell’eventualità che gli stessi siano adibiti ad attività soggette a norme antincendio (da trattarsi individualmente secondo le prescrizioni dell’Ispettorato Antincendio dei VV.F.). 2.1.5 Installazioni in batteria Questa sistemazione e’ da ritenersi la preferibile da proporsi in tutti i casi di costruzioni o manutenzioni straordinarie dei fabbricati, in quanto oltre a ridurre notevolmente la parte impiantistica di competenza aziendale, e quindi anche i successivi costi di gestione, agevola sia la lettura dei contatori che eventuali interventi di manutenzione o di morosità. Nel caso di installazioni di gruppi di misura in batteria devono essere osservate le seguenti prescrizioni: la tubazione di alimentazione deve essere corredata di rubinetto di intercettazione generale i contatori devono essere facilmente e sicuramente individuabili, la possibilità di manovra deve essere limitata unicamente al cliente interessato al fine di evitare manovre errate (rubinetti con chiave) le tubazioni costituenti l’impianto interno devono essere corredate di organo di intercettazione posto immediatamente all’interno del locale da servire BATTERIA ESTERNA: in tal caso i gruppi di misura devono essere protetti da apposito alloggiamento costituito da armadio o nicchia, singoli o in gruppi. BATTERIA INTERNA: i gruppi di misura devono essere installati in un apposito locale destinato unicamente a tale scopo e obbligatoriamente dotato di aerazione naturale permanente. Le tubazioni di alimentazione devono essere intercettabili dall’esterno del locale interessato. DIMENSIONI DEI MODULI CONTATORE PER ALLOGGIAMENTO IN BATTERIA X Modulo contatore in batteria X Z Y X Z Y Dimensioni minime Y Altezza X 50 cm Larghezza Y Fino a 3 moduli affiancati 30 cm Larghezza Y Oltre i 3 moduli affiancati 25 cm Profondità Z 25 cm N.B. La maggiore dimensione dei moduli al di sotto dei tre affiancati dipende anche dall'esigenza di suddividere lo spazio occupato dalla tubazione di adduzione proveniente dalla condotta. 2.1.6 Il vano tecnico deve: essere destinato unicamente alla installazione dei gruppi di misura ed avere dimensioni adeguate a contenerli unitamente alla colonna montante ed alle diramazioni di utenza avere pareti che impediscano le infiltrazioni di gas essere munito di porta cieca in corrispondenza di ogni piano essere corredato di sistema di ventilazione con sfiato a camino le prese d’aria devono essere provviste di rete tagliafiamma. L’alloggiamento del gruppo di misura può essere costituito da una nicchia o da un armadio di dimensioni interne tali da agevolare le operazioni e gli interventi che si effettuano sul gruppo stesso. 2.1.7 Installazioni in vano tecnico Dimensioni delle nicchie dei contatori Dimensioni degli alloggiamenti per le classi di contatori riportate secondo UNI 9036: Classe contatore Dimensioni interne minime di alloggiamento (cm) altezza larghezza profondità G 1,6 a G 4 (110 mm) 45* 30 20 G 1,6 a G 6 (250 mm) 70 40 25 G 10 a G 25 100 70 60 G 40 a G 65 130 100 60 G 100 160 140 80 Tabella 6 * su specifica disposizione Aziendale, richiedere, quando tecnicamente realizzabile, una altezza della nicchia minima di cm. 60 Queste misure, che ricordiamo sono le minime, possono tuttavia essere maggiorate, in particolare quando dovranno contenere gruppi di regolazione o vi può essere la previsione futura di installarli, opportunità da non precludersi mai. Il gruppo di misura deve essere facilmente accessibile al fine di agevolare: le operazioni di installazione e di rimozione la manovra dell’organo di intercettazione la lettura del totalizzatore numerico gli interventi di manutenzione Deve essere collocato in ambiente asciutto, sufficientemente lontano da sorgenti di calore o fiamme libere, deve essere protetto dall’azione diretta degli agenti atmosferici e da possibili danneggiamenti di origine meccanica. Nel caso di impianti che distribuiscono gas con densità riferita all’aria maggiore di 0,8 è vietato il posizionamento di gruppi di misura in locali con pavimento ad una quota inferiore al piano di campagna. Il gruppo di misura deve essere installato in modo che il contatore si trovi: con il dispositivo indicatore in posizione orizzontale non a contatto con il muro la distanza dai componenti elettrici deve essere di almeno 20 cm devono essere evitate sollecitazioni meccaniche sugli attacchi di entrata ed uscita del contatore derivanti dalla diramazione di utenza o dall’impianto interno. sollevato rispetto al pavimento 2.2 Misuratori ad ultrasuoni In mancanza di una norma specifica di installazione, possiamo ragionevolmente ritenere valide le stesse prescrizioni di installazione esposte per i misuratori a membrana. Per gli impieghi domestici, il misuratore ad ultrasuoni, rappresenta il risultato della normale evoluzione tecnologica di prodotto e sarà probabilmente destinato a sostituire il misuratore a membrana nel corso dei prossimi anni. La durata della batteria di alimentazione era sinora ritenuta il punto debole del prodotto, tuttavia, grazie alle più moderne tecnologie di produzione, il tempo di vita minimo garantito dal fabbricante, già ora si avvicina al tempo di vita “fiscale” del misuratore. 2.3 Misuratori a rotoidi (pistoni rotanti) Per il sollevamento ed il trasporto dei grossi calibri imbragare con corde o cinghie il corpo dello stesso in corrispondenza delle flange, evitando di agganciarsi al totalizzatore, ai carter olio od altri elementi danneggiabili. La direzione del fusso del gas deve corrispondere a quella indicata dalla freccia posta sul corpo del misuratore e, grazie alla possibilità di ruotare l’indicatore, può normalmente essere installato su tubazioni sia orizzontali sia verticali, con la possibilità di invertire il senso del flusso. Tale operazione generalmente è eseguibile sul posto, seguendo le prescrizioni del produttore, senza manomettere i sigilli ufficiali. Prima della messa in opera è sempre consigliabile controllare il livello dell’olio di lubrificazione e, se necessario, procedere ad un efficace spurgo della tubazione. In ingresso al misuratore è opportuno installare un idoneo elemento filtrante che trattenga eventuali impurità presenti nel gas aventi dimensioni superiori od uguali a 250 µm e, qualora indicato sul libretto di installazione, prevedere un tratto di entrata ed uno di uscita rettilinei e coassiali al contatore della lunghezza minima indicata dal produttore. Si raccomanda, all’atto della messa in servizio, di procedere all’apertura delle valvole molto lentamente. A seconda delle condizioni di esercizio ed a quanto indicato dal fabbricante, il misuratore dovrebbe essere controllato per sicurezza secondo un programma periodico. Schema tipo di installazione IN F V1 V3 m V5 V4 V2 Legenda V1: V2: V3: V4: V5: F: M: M valvola di intercettazione di monte valvola del by-pass valvola di intercettazione di valle valvola ausiliaria valvola ausuliaria di scarico filtro misuratore a pistoni rotanti 3 OUT 2.4 Misuratori a turbina Uno strumento funzionante con meccanismi così delicati dovrebbe misurare esclusivamente gas combustibile ben depurato da eventuali impurità e pertanto risulta di fondamentale importanza l’inserimento di un elemento filtrante in ingresso al contatore, che dovrà essere manutenzionato ad intervalli regolari. In ogni caso, supportati da sperimentazioni pratiche, è stato possibile determinare che il pulviscolo normalmente sospeso nel flusso gassoso non causa gravi disfunzioni al regolare funzionamento e che non risultano evidenti errori rilevabili anche depositando del sudiciume sulle superfici della palette o sull’organo dio strozzamento. Questo non significa, ovviamente, che sia ammissibile trascurare la filtrazione del gas in ingresso al misuratore; viene tipicamente raccomandata l’installazione di un filtro con un grado di filtraggio di almeno 5 µm. Normalmente può essere installato sia in posizione orizzontale sia verticale, senza alcuna predisposizione aggiuntiva. Una misurazione esatta può essere realizzata solo se la corrente del gas è convogliata senza turbolenze in entrata ed in uscita, infatti curve e variazioni di diametro della tubazione originano perturbazioni diverse da quelle presenti all’atto della taratura. Il gas deve raggiungere il contatore senza componenti rotatorie o trasversali di moto e questo si ottiene installando il contatore tra un tratto di entrata ed uno di uscita rettilinei e coassiali allo stesso, della lunghezza minima indicata dal produttore (normalmente 2 ÷ 3 diametri). Apparecchi che possono creare disturbi al flusso, quali regolatori, filtri, valvole, riduzioni, ecc., devono essere installati oltre tale distanza a monte del contatore; analogo discorso per il tratto di valle. Le valvole devono essere a passaggio totale pari al diametro della tubazione (valvole a sfera). Eventuali espansioni o riduzioni presenti dovranno avere un angolo di riduzione/espansione non eccedente i 30°. Le flange del contatore devono essere accuratamente centrate. Nessun oggetto, come ad esempio guarnizioni, deve sporgere all’entrata o all’uscita del contatore. Inoltre, per alcuni modelli meno recenti, può essere richiesta l’installazione di uno stabilizzatore/raddrizzatore di flusso esterno al corpo contatore, avente le caratteristiche geometriche e fisiche indicate dal produttore del contatore stesso. Ricordiamo che quando un contatore a turbina deve misurare una portata frequentemente variabile (portata pulsante) può compiere eccessivo errore positivo; questo a causa della forma geometrica delle palette, che lo induce a rispondere prontamente agli aumenti di portata e più lentamente alle diminuzioni. Nel caso di rilevanti oscillazioni del valore della portata erogata (ad esempio a causa di un consumo molto ridotto durante le ore notturne) potrebbe risultare necessario installare, in un circuito parallelo, anche un contatore ausiliario a membrane, in cui, al di sotto di un determinato valore minimo di portata, un dispositivo di commutazione automatica convoglia il flusso del gas. Quando il consumo torna al di sopra del valore di soglia impostato, lo stesso dispositivo deve reimmettere il gas nel condotto principale, su cui è installato il contatore a turbina. Il contatore deve essere messo in servizio aprendo lentamente le valvole per pressurizzare la linea con una portata che permetta una graduale accelerazione della turbina. Una repentina pressurizzazione della linea può danneggiare il rotore turbina. Quando il contatore deve essere rimosso dalla tubazione è necessario depressurizzare la linea molto lentamente in modo da evitare danneggiamenti al rotore turbina. A seconda delle condizioni di esercizio ed a quanto indicato dal fabbricante, il misuratore dovrebbe essere controllato per sicurezza secondo un programma periodico. Come per le altre tipologie di misuratori, una eventuale operazione di revisione, comprensiva o meno dell’eventuale ribollatura, può essere svolta esclusivamente presso un laboratorio accreditato oppure presso la fabbrica del produttore. Schema tipo di installazione IN F V1 V3 m V5 V4 V2 Legenda V1: V2: V3: V4: V5: F: M: M valvola di intercettazione di monte valvola del by-pass valvola di intercettazione di valle valvola ausiliaria valvola ausuliaria di scarico filtro misuratore a turbina 3 OUT 3. Esame delle disposizioni legislative vigenti Legge 6 dicembre 1971, n. 1083 Norme per la sicurezza dell'impiego del gas combustibile La Legge 1083/1971 è stata la prima legge emanata dall’allora Ministero dell’Industria, per regolamentare la sicurezza dell’utilizzo di gas combustibili, negli impianti domestici e similari. E’ tuttora la legge fondamentale. La legge, oltre ad introdurre l’obbligo, per le società distributrici o produttrici, di "odorizzare il gas distribuito, (laddove lo stesso non possieda di per sé odore caratteristico e sufficiente), affinché possa esserne rilevata la presenza in ambiente, prima che possano essere raggiunte concentrazioni pericolose, (art. 2), stabilisce, all’articolo 1, che i materiali, gli apparecchi, le installazioni e gli impianti,devono essere realizzati secondo le regole di buona tecnica per la salvaguardia della sicurezza. La stessa Legge, inoltre, sancisce il principio generale per cui un impianto è considerato “a regola d’arte” quando è realizzato nel rispetto delle norme (nel testo “tabelle” ndr) UNI-CIG (art. 3). Sono previste sanzioni penali quali l’ammenda o l’arresto fino a due anni, per i trasgressori. La suddetta legge è considerata, ancor oggi, la pietra miliare in riferimento alla sicurezza per l’impiego del gas combustibile in tutte le attività del settore. D.M. 16 aprile 2008 Regola tecnica per la progettazione, costruzione, collaudo, esercizio e sorveglianza delle opere e dei sistemi di distribuzione e di linee dirette del gas naturale con densità non superiore a 0,8 La progettazione, la costruzione, il collaudo, l’esercizio e la sorveglianza degli impianti di distribuzione del gas naturale sono regolamentati da questo decreto ministeriale, entrato in vigore centottanta giorni dopo la sua data di pubblicazione (16 aprile 2008). Questo decreto, che sostituisce ed abroga il DM 24.11.1984, rimanda, per ciascun argomento trattato, direttamente alle specifiche norme tecniche emesse dall’UNI, le quali assumono chiaramente la valenza di norme cogenti; risultano pertanto trattati, direttamente o indirettamente, tutti gli argomenti citati, quali la classificazione delle condotte in riferimento alla pressione di esercizio, i materiali ammessi per tale realizzazione, le tecniche di giunzione, le metodologie di posa (sovrapassi, sottopassi, attraversamenti, distanza dai fabbricati), le apparecchiature di sicurezza necessarie, i relativi collaudi, l’esercizio e la sorveglianza delle opere e dei sistemi di distribuzione. La coesistenza di servizi importanti, come quelli delle reti gas e delle linee ferroviarie sono regolamentati da un decreto legge ad-hoc, il D.M. 23 febbraio 1971 e sue successive modificazioni. 4. Principale normativa di riferimento Sono di seguito elencate le principali norme che regolamentano tutto il settore gas, aggiornate a cura del CIG all’ Aprile 2009. Con il simbolo ・ sono indicate le norme approvate dal Ministero dello Sviluppo Economico ai sensi della Legge 1083/71 e pubblicate in Gazzetta Ufficiale. ・ UNI CIG 7128 Impianti a gas per uso domestico alimentati da rete di distribuzione. Termini e definizioni (novembre 1990) [ Pubbl. su S.O. n. 11 alla G.U. n. 16 del 27/12/1991] ・ UNI CIG 7129 Impianti a gas per uso domestico alimentati da rete di distribuzione -‐ Progettazione, installazione e manutenzione N.B.: include anche le correzioni relative all’ex FA3 alla Norma UNI -‐ CIG 7129:1992 [Pubbl. su S.O. n.97 alla G.U. n. 89 del 15/4/2006] Testo coordinato della Norma (Terza edizione Dicembre 2001) UNI CIG 7129 1 Impianti a gas per uso domestico e similari alimentati da rete di distribuzione – Progettazione e installazione – Parte 1: Impianto interno (Ottobre 2008) UNI CIG 7129 2 Impianti a gas per uso domestico e similari alimentati da rete di distribuzione – Progettazione e installazione – Parte 2: Installazione degli apparecchi di utilizzazione, ventilazione e aerazione dei locali di installazione (Ottobre 2008) UNI CIG 7129 3 Impianti a gas per uso domestico e similari alimentati da rete di distribuzione – Progettazione e installazione – Parte 3: Sistemi di evacuazione dei prodotti della combustione (Ottobre 2008) UNI CIG 7129 4 Impianti a gas per uso domestico e similari alimentati da rete di distribuzione – Progettazione e installazione – Parte 4: Messa in servizio degli impianti/apparecchi (Ottobre 2008) ・ UNI CIG 7131 Impianti a GPL per uso domestico non alimentati da rete di distribuzione. Progettazione, installazione, esercizio e manutenzione (gennaio 1999)[Seconda edizione] errata corrige alla Norma UNI-‐CIG 7131 (ottobre 2000)[Pubbl. su S.O. n. 1 alla G.U. n. 4 del 5/1/2001] ・ UNI CIG 7132 Odorizzazione di gas per uso domestico ed usi similari. Termini e definizioni (aprile 1995) [Pubbl. su S.O. n 1 alla G.U. n. 4 del 5/1/2001] ・ UNI CIG 7133 Odorizzazione del gas per uso domestico ed usi similari. Procedure, caratteristiche, prove (dicembre 1994) (Pubbl. su S.O. n. 1 alla G.U. n. 4 del 5/1/2001] ・ UNI CIG 7133 FA–1 Odorizzazione del gas per uso domestico ed usi similari. Procedure, caratteristiche, prove (dicembre 1998) [ Pubbl. su S.O. n. 1 alla G.U. n. 4 del 5/1/2001] ・ UNI CIG 7140 Apparecchi a gas per uso domestico. Tubi flessibili non metallici per allacciamento (novembre 1993) [Pubbl. su G.U. n. 220 del 8/8/1995] ・ UNI CIG 7140 FA 1 Apparecchi a gas per uso domestico. Tubi flessibili non metallici per allacciamento (aprile 1995) [Pubbl. su G.U. n 220 del 8/8/1995] ・ UNI CIG 7141 Apparecchi a gas per uso domestico. Portagomma e fascette (gennaio 1991) [Pubbl. su S.O. n. 11 alla G.U.n. 16 del 27/12/1991] ・ UNI CIG 7988 Contatori di gas. Prescrizioni di sicurezza e metrologiche (marzo 1986) [Pubbl. su S.O. n. 78 alla G.U. n. 202 del 1/9/1986] ・ UNI CIG 7988 FA 1 Contatori di gas. Prescrizioni di sicurezza e metrologiche (novembre 1990) [Pubbl. su S.O. n. 11 alla G.U. n. 16 del 27/12/1991] ・ UNI CIG 8723 Impianti a gas per apparecchi utilizzati in cucine professionali e di comunità. Prescrizioni di sicurezza (febbraio 1986) [Pubbl. su S.O. n. 78 alla G.U. n. 202 del 1/9/1986] ・ UNI CIG 8723 FA–207 Talloncino di aggiornamento n.1 alla Norma UNI-‐CIG 8723 Impianti a gas per apparecchi utilizzati in cucine professionali e di comunità. Prescrizioni di sicurezza (dicembre 1987) [Pubbl. su S.O. n. 105 alla G.U. n. 278 del 26/11/1988] UNI CIG 8827 Impianti di riduzione finale della pressione del gas funzionanti con pressione a monte compresa fra 0,04 e 5 bar. Progettazione, costruzione e collaudo (ottobre 1985) UNI CIG 8827 FA–1 Impianti di riduzione finale della pressione del gas funzionanti con pressione a monte compresa fra 0,04 e 5 bar. Progettazione, costruzione e collaudo (febbraio 1991) UNI CIG 9034 Condotte di distribuzione del gas con pressione massima di esercizio ≤ 0,5 MPA (5 BAR) – Materiali e sistemi di giunzione (maggio 2004) -‐ Terza Edizione ・ UNI CIG 9036 Gruppi di misura con contatori volumetrici a pareti deformabili -‐ Prescrizioni di installazione N.B.: include anche le correzioni relative all’ex FA1 alla Norma UNI -‐ CIG 9036: 1986 (Progetto CIG E01.07.904.0) [Pubbl. su S.O. n. 77 alla G.U. n. 99 del 28/04/2004] Testo coordinato della Norma (Seconda Edizione Dicembre 2001) ・ UNI CIG 9165 Reti di distribuzione del gas – Condotte con pressione massima di esercizio minore o uguale di 5 bar -‐ Progettazione, costruzione, collaudo, conduzione, manutenzione e risanamento (Aprile 2004) [Pubbl. su S.O. n. 97 alla G.U. n. 89 del 15/4/2006] Seconda Edizione UNI CIG 9167 Impianti di ricezione e prima riduzione del gas naturale. Progettazione, costruzione, collaudo (aprile 1988) UNI CIG 9245 Dispositivi di intercettazione per reti di distribuzione e/o trasporto del gas. Valvole a farfalla (aprile 1988) UNI CIG 9245 FA–1 Dispositivi di intercettazione per reti di distribuzione e/o trasporto del gas -‐ Valvole a farfalla (ottobre 1999) UNI CIG 9463 Parte: 1 2 3 Impianti di odorizzazione e depositi di odorizzanti per gas combustibili impiegati in usi domestici o similari. Parte 1a -‐ Impianti di odorizzazione. Progettazione, costruzione ed esercizio. Parte 2 a -‐ Depositi di odorizzanti. Progettazione, costruzione ed esercizio. Parte 3 a -‐ Modalità di fornitura di odorizzanti (dicembre 1998) -‐ Seconda Edizione UNI DIT CIG CTI 9511 1 Disegni tecnici. Rappresentazione delle installazioni. Segni grafici per impianti di condizionamento dell'aria, riscaldamento, ventilazione, idrosanitari, gas per uso domestico (dicembre 1989) UNI CIG 9571 Impianti di ricezione e prima riduzione del gas naturale. Conduzione e manutenzione (maggio 1990) UNI CIG 9734 Dispositivi di intercettazione per condotte di gas. Valvole di acciaio con otturatore a sfera (gennaio 1991) UNI CIG 9860 Impianti di derivazione di utenza. Progettazione, costruzione e collaudo (settembre 1998) [Pubbl. su S.O. n. 1 alla G.U. n. 4 del 5/1/2001] Seconda Edizione UNI CIG 9860 Impianti di derivazione di utenza del gas – Progettazione, costruzione, collaudo, conduzione, manutenzione e risanamento (Febbraio 2006) -‐ Terza Edizione ・ UNI CIG 9886 Macchine per caffè espresso di tipo commerciale. Apparecchi con alimentazione a gas. Prescrizioni di sicurezza (dicembre 1991) ・ UNI CIG 9891 Tubi flessibili di acciaio inossidabile a parete continua per allacciamento di apparecchi a gas per uso domestico e similare (ottobre 1998) [ Pubbl. su S.O. n. 1 alla G.U. n. 4 del 5/1/2001] Seconda Edizione SOSTITUITA DALLA UNI EN 14800: Ottobre 2007 ・ UNI CIG 9892 Connessioni ad innesto rapido per accoppiamento con valvole per bidoni di GPL. Prescrizioni di sicurezza (dicembre 1991) [ Pubbl. su S.O. n. 43 alla G.U. n. 101 del 3/5/1993] UNI CIG 10284 Giunti isolanti monoblocco 10 DN 80 PN 10 (dicembre 1993) UNI CIG 10285 Giunti isolanti monoblocco 80 DN 600. PN 16 (dicembre 1993) UNI CIG 10298 Sistemi di condizionamento del gas (gennaio 1994) UNI CIG 10298 FA–1 Sistemi di condizionamento del gas (marzo 1995) UNI CIG CTI 10389 Generatori di calore. Misurazione in opera del rendimento di combustione (giugno 1994) UNI CIG 10390 Impianti di riduzione finale della pressione del gas naturale funzionanti con pressione a monte compresa fra 5 e 12 bar. Progettazione, costruzione e collaudo (ottobre 1994) UNI CIG 10435 Impianti di combustione alimentati a gas con bruciatori ad aria soffiata di portata termica nominale maggiore di 35 kW. Controllo e manutenzione (giugno 1995) UNI CIG 10436 Caldaie a gas di portata termica nominale non maggiore di 35 kW. Controllo e manutenzione (giugno 1996) UNI CIG 10576 Protezione delle tubazioni gas durante i lavori nel sottosuolo (aprile 1996) errata corrige alla Norma UNICIG 10576 (marzo 2004) [ Pubbl. su S.O. n. 77 alla G.U. n. 99 del 28/04/2004] ・ UNI CIG GOMMA 10582 Prodotti di gomma -‐ Guarnizioni di tenuta di gomma vulcanizzata per tubi flessibili di allacciamento di apparecchi a gas per uso domestico -‐ Requisiti (dicembre 1996) [ Pubbl. su S.O. n. 97 alla G.U. n. 89 del 15/4/2006] UNI CIG 10619 Impianti di riduzione della pressione del gas naturale funzionanti con pressione a monte massima di 12 bar per utilizzo: industriale e assimilabile e per utilizzo civile con pressione a valle compresa tra 0,04 e 0,5 bar -‐ Progettazione, costruzione, installazione e collaudo (luglio 1997) UNI CIG 10640 Canne fumarie collettive ramificate per apparecchi di tipo B a tiraggio naturale -‐ Progettazione e verifica (giungo 1997) Errata Corrige alla Norma UNI CIG 10640-‐Marzo 2004 [Pubbl. su S.O. n. 77 alla G.U. n. 99 del 28/4/2004] UNI CIG CTI 10641 Canne fumarie collettive e camini a tiraggio naturale per apparecchi a gas di tipo C con ventilatore nel circuito di combustione -‐ Progettazione e verifica (giugno 1997) [ Pubbl. su S.O. n. 77 alla G.U. n. 99 del 28/04/2004] UNI CIG 10642 Apparecchi a gas-‐Classificazione in funzione del metodo di prelievo dell’aria comburente e di evacuazione dei prodotti della combustione. (febbraio 2005) ・ UNI CIG 10682 Piccole centrali di GPL per reti di distribuzione . Installazione, progettazione, costruzione, collaudo ed esercizio (ottobre 1997) errata corrige alla Norma UNI CIG 10682 (ottobre 2000) [ Pubbl. su S.O. n. 1 alla G.U. n. 4 del 5/1/2001] UNI CIG 10702 Impianti di riduzione della pressione del gas funzionanti con pressione a monte compresa fra 0,04 e 12 bar. Conduzione e manutenzione (giugno 1998) errata corrige alla Norma UNICIG 10702 (settembre 1999) ・ UNI CIG 10738 Impianti alimentati a gas combustibile per uso domestico preesistenti alla data del 13 marzo 1990 -‐ Linee guida per la verifica delle caratteristiche funzionali (maggio 1998) errata corrige alla Norma UNI CIG 10738 (luglio 1998) [ Pubbl. su G.U. n. 302 del 29/12/1998] UNI CIG 10784 Caldaie ad acqua alimentate a gas con bruciatore atmosferico. Prese per la misurazione in opera del rendimento di combustione (gennaio 1999) UNI CIG 10845 Impianti a gas per uso domestico. Sistemi per l’evacuazione dei prodotti della combustione asserviti ad apparecchi alimentati a gas -‐ Criteri di verifica, risanamento, intubamento (febbraio 2000) [ Pubbl. su S.O. n. 77 alla G.U. n. 99 del 28/04/2004] ・ UNI CIG 11003 Verifica del gruppo di misura per utenti con pressioni di misura non maggiore di 0,07 bar (agosto 2002) [ Pubbl. su S.O. n. 97 alla G.U. n. 89 del 15/4/2006] ・ UNI CIG 11071 Impianti a gas per uso domestico asserviti ad apparecchi a condensazione e affini – Criteri per la progettazione, l’installazione, la messa in servizio e la manutenzione (luglio 2003) [ Pubbl. su S.O. n. 97 alla G.U. n. 89 del 15/4/2006] UNI CIG 11105 Trasporto di gas – Giunti isolanti monoblocco PN 100 per il trasporto di fluidi combustibili – Condizioni tecniche di fornitura (giugno 2004) ・ UNI 11137 1 Impianti a gas per uso domestico e similari. Linee guida per la verifica e per il ripristino della tenuta di impianti interni in esercizio Parte 1: Prescrizioni generali e requisiti per i gas della I e II famiglia (ottobre 2004) [ Pubbl. su S.O. n. 97 alla G.U. n. 89 del 15/4/2006] UNI TR 11145: 2005 Sistemi di misurazione del gas su base oraria (gennaio 2005) 11291 1 (luglio 2008) SOSTITUITA DALLA UNI/TS UNI TS 11147: 2008 Impianti a gas per uso domestico – Impianti di adduzione gas per usi domestici e similari alimentati da rete di distribuzione, da bombole e serbatoi fissi di GPL, realizzati con sistemi di giunzione a raccordi a pressare per tubi metallici – Progettazione, installazione e manutenzione (La presente Specifica Tecnica è la revisione della UNI/TS 11147: 2005) -‐ (Maggio 2008) UNI TR 11228 Opere di protezione per tubazioni gas interrate per interferenze con ferrovie, tranvie, strade, altri servizi interrati e fabbricati (febbraio 2007) UNI TS 11278 Camini/canali da fumo/condotti/canne fumarie metallici – Scelta e corretto utilizzo in funzione del tipo di applicazione e relativa designazione del prodotto (Maggio 2008) (CIG-‐CTI) UNI/TS 11291 1 Sistemi di misurazione del gas -‐ Dispositivi di misurazione del gas su base oraria -‐ Parte 1: Caratteristiche generali (luglio 2008) UNI/TS 11291 2 Dispositivi di misura del gas su base oraria – Parte 2: Protocollo CTE (Settembre 2008) UNI/TS 11291 3 Dispositivi di misura del gas su base oraria – Parte 3: Protocollo CTR (Settembre 2008) UNI TS 11297 Metodologia di valutazione rischi di dispersione gas (novembre 2008) UNI TS 11323 Pressione di fornitura del gas distribuito a mezzo rete, nel caso di fornitura in 7a specie -‐ Modalità di verifica (marzo 2009) UNI CIG CEI 70028 Rivelatori di gas naturale e rivelatori di GPL per uso domestico e similare (dicembre 1994) [Pubbl. su G.U. n. 124 del 30/5/1995 Sezione comunicati] nota: la norma è stata sostituita dalla uni cei en 50194 – per effetto di una deviazione nazionale di tipo “a”, rimane in vigore l’art. 4 “ Concetti di affidabilita’” (Sperimentale) UNI CIG CEI 70029 Strutture sotterranee polifunzionali per la coesistenza di servizi a rete diversi -‐ Progettazione, costruzione, gestione e utilizzo -‐ Criteri generali e di sicurezza (settembre 1998) (Sperimentale)