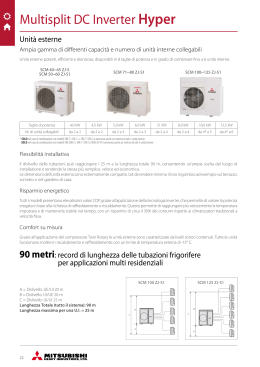

SCM GROUP M NE S ADVANCE WITH TECHNOLOGY Magazine ITA/ENG 2014 editoriale Editorial Nel 1952 Scm Group fa il suo ingresso nel settore della lavorazione del legno con il marchio L'invincibile, la prima combinata a più lavorazioni. Grazie ad una immediata industrializzazione del prodotto, L’invincibile divenne famosa per qualità costruttiva e competitività, caratteristiche che ne hanno determinato l'ampia diffusione in tutto il mondo. Nell'anno 2006 lo storico marchio Scm torna sul mercato con una nuova linea di macchine classiche che racchiudono le migliori tecnologie in un prodotto esclusivo. Quest'anno L'invincibile detta nuovi standard qualitativi e racchiude tutta la conoscenza del produttore con la più ampia gamma di macchine per la lavorazione del legno al mondo e si presenta al pubblico con un restyling completo del marchio e di tutti i prodotti, utilizzando materiali e tecnologie all'avanguardia. Scm Group ha inaugurato la nuova stagione 2014 con una serie di tecnologie innovative che troverete all'interno di questo magazine. Da oltre 60 anni In 1952 Scm Group entered the woodworking sector with L'invincibile - the first combination machine performing a variety of operations. Thanks to its immediate industrialisation, L’invincibile became famous for its construction quality and competitiveness - characteristics that led to its widespread success all over the world. In 2006, Scm came back onto the market with a new line of classic machines encasing the best technologies in an exclusive product. This year L'invincibile is dictating new quality standards, combining all the manufacturer's ability with the world's widest range of woodworking machines. There has been a complete restyling of the brand and all the products, using ground-breaking materials and technologies. Scm Group inaugurated the new 2014 season with a series of innovative technologies that you'll find in this magazine. For over 60 years, Scm Group has accompanied millions of D.I.Y. enthusiasts, artisans, architects, Scm Group accompagna la vita di milioni di hobbisti, artigiani, architetti, designer, imprenditori e industriali nella crescita e nel miglioramento dei loro processi produttivi, questo grazie all'ampia gamma di soluzioni offerte dal nostro Gruppo, alla professionalità, alla conoscenza e alla passione di tutti i nostri ingegneri, oltreché grazie ad una capillare presenza distributiva in tutto il mondo. Crediamo che conoscere a fondo le esigenze e i processi produttivi di ogni cliente, dalla piccola falegnameria al grande impianto industriale, sia la chiave per garantire soluzioni tecnologiche competitive, capaci di far crescere idee, progetti, sviluppi produttivi e passione per il legno. All'interno di questo nuovo magazine troverete tutte le novità prodotte da Scm Group e tantissime storie di clienti da tutto il mondo, esperienze significative che dimostrano il ruolo importante ricoperto dalla tecnologia nell’assicurare lo sviluppo di progetti produttivi. designers, entrepreneurs and manufacturers the world over, helping them in the growth and improvement of their production processes. This was made possible by the wide range of solutions offered by our Group, not to mention the professionalism, knowledge and enthusiasm of all our engineers and a distribution network with a solid global structure. We believe that knowing the exact needs and production processes of every customer, from the smallest joinery to the big industrial plant, is the key to guaranteeing competitive technological solutions able to trigger ideas, projects, production development and a passion for wood. In this new magazine you'll find not only all the new ideas from Scm Group, but also the stories of customers from all over the world; important experiences that demonstrate the fundamental role of technology when it comes to ensuring the development of production projects. Massimiliano Salmi Head of Communication [email protected] SCM GROUP M NE S ADVANCE WITH TECHNOLOGY Magazine 2014 SCM GROUP M NE S FALEGNAMERIA FURNITURE E PRODUZIONE INDUSTRY Furniture SU MISURA Industry Joinery and Bespoke Production SERRAMENTO E MASSELLO 08 40 22 Doors, Windows & Solid Wood EDILIZIA IN LEGNO PAVIMENTI Flooring EXTRA LEGNO 52 58 62 Housing Wood Components Extra Wood SOFTWARE Software 06 THE HOME EVENT The Home Event 66 INDICE Index Special Software Nuova L'invincibile New L’invincibile Scm Olimpic K100 Scm Olimpic K 560 Minimax ME 35 Scm Olimpic E10 T20 Complojer DODO Case Gabbiani Galaxy con dispositivo Flexcut with Flexcut device Gabbiani nuovo Carro Lame new Blade Carriage Stefani Solution HD Stefani Slim Line Stefani Easy Order AZ Stefani Evolution C Stefani tecnologia soft-forming soft-forming technology Morbidelli Author serie M M series Morbidelli Universal HP Dmc System Superfici Compact 3 Browns 2000 Colombini Giessegi Scm Accord WD Scm Accord FX Scm Integra Celaschi Progress per produzione porte for doors manufacturing Riva 1920 Leader Emergency Vehicles Gruppo Rubner Routech Oikos e Area IBC Celaschi Team Nuovo impianto in Bielorussia New line in Belarus Routech Chronos HT Celaschi Progress The Home Event pg 06 pg 10 pg 14 pg 14 pg 16 pg 16 pg 18 pg 20 pg 24 pg 25 pg 26 pg 26 pg 28 pg 29 pg 29 pg 30 pg 31 pg 32 pg 32 pg 34 pg 36 pg 38 pg 42 pg 42 pg 44 pg 45 pg 46 pg 48 pg 50 pg 54 pg 56 pg 60 pg 64 pg 65 pg 66 06 ADVANCE WITH TECHNOLOGY ScmGroup Special xilog maestro l’esclusivo software Xilog Maestro Exclusive software for CNC machining centres: simply intelligent! Xilog Maestro is the software from the Scm Group for all CNC Machining Centres from the Group. Easy to use With Xilog Maestro, the function for the CAD/CAM design, machining planning and the work tables management are within every customer’s reach due to the extremely simple and intuitive interface working in the Windows® environment. per i centri di lavoro: semplicemente intelligente! Xilog Maestro è il software realizzato da Scm Group per tutti i centri di lavoro del gruppo Facile Con Xilog Maestro le funzioni di progettazione CAD/ CAM, programmazione delle lavorazioni, gestione dei piani di lavoro sono alla portata di ogni cliente grazie all’interfaccia in ambiente Windows® estremamente facile ed intuitiva. 3D: progettare il reale La vista renderizzata del pezzo con "texture" in tutte le angolazioni possibili offre un’immediata e reale rappresentazione dell’elemento in lavorazione. Versatile e completo Progettazione di elementi tridimensionali in modo semplice ed intuitivo tramite specifici moduli, che racchiudono tutta la conoscenza e competenza di Scm Group: -Maestro Cabinet per mobili, con programmazione automatica della lavorazione macchina -Maestro WD per la progettazione di elementi lineari e curvi di porte e finestre -Maestro Nesting per elementi rettangolari e free-form, con tempi di esecuzione al minimo grazie all’ottimizzazione dei percorsi utensile SOFTWARE Software 3D: project the real picture Veloce Ogni esigenza di produzione è gestita ai massimi livelli di prestazione e di funzionalità. La programmazione può avvalersi di un’ampia libreria di macro grafiche con elementi preimpostati, così come di algoritmi di lavorazioni automatiche (gestibili in autonomia dall’operatore), ciò permette di velocizzare il passaggio alla fase esecutiva in macchina. In evidenza tra le funzioni che lo rendono unico ed indispensabile per una lavorazione efficace e di qualità: funzione "Disponi": gestisce gli attrezzaggi del piano di lavoro e bloccaggio pezzi, anche in più fasi, sia con ventose su elementi di mobile, sia con morse su elementi in massello. Funzione estremamente utile per i centri di lavoro equipaggiati con: -piani manuali: l’operatore è guidato nella disposizione del piano di lavoro -piani con posizionatore Autoset: programmazione automatica del posizionamento di barre e ventose anche in più fasi -piano Matic: tempi di set-up azzerati con il ciclo di lavoro completamente automatico senza la presenza continuativa dell’operatore funzione "Stima Tempi Ciclo": stima il tempo necessario all’esecuzione del programma (possibilità di selezione multipla). I files con i dati elaborati possono essere esportati in formato excel o csv per eventuali analisi di produttività macchina e costificazioni. The work piece render view with “texture” in all possible angles offers an immediate and real picture of the work piece being machined. Versatile and complete Easy and intuitive planning of 3D elements due to the specific modules, which confirm all of the knowledge and skill of the Scm Group: -Maestro Cabinet to create furniture, with automatic programming of the machining operation -Maestro WD to create linear and curved elements for doors and windows -Maestro Nesting for rectangular and free-form elements, with reduced production time due to the tool paths optimisation Fast Every production requirement is managed to the best performance and functionality levels. The programming with the pre-set large graphics macro library and the automatic machining algorithms (independently controlled by the operator), allows the speeding up passage to the machines management phase. We highlight some functions that makes it unique and indispensable for an effective and high quality machining operation: "Set up" function: manage the work table tooling and work piece locking, even in more phases, both with suction cups on furniture elements and clamps on solid wood elements. Very useful function for the machining centres equipped with: -manual work tables: the operator is guided when positioning the work table -work tables with Autoset positioning: automatic programming of the positioning of the bars and suction cups even in more phases -Matic work table: “zero” set-up times with the fully automatic working cycle without the continuous operator’s support. "Project times estimate" function: evaluates the required time to execute the program (multiple selection is possible). The files with the elaborated data can be exported in excel or cvs format to allow any required analysis of the machines productivity and costs. scopri xilog maestro con la ricca galleria video nella sezione photo & video su www.scmgroup.com you can find xilog maestro with the full video gallery in the photo & video section on www.scmgroup.com 1: Stima Tempi Ciclo Project Times Estimate 2: Vista "rendering" "Rendering" view 3: Vista "disponi" "Set up" view 4: Proview Software Proview Software 1 2 3 proview software di simulazione Su tutta la gamma dei centri di lavoro Scm Accord FX, ma anche sulle celle per la produzione flessibile di serramenti e porte Integra e Accord WD, sui centri di lavoro Routech Oikos e Area per l’edilizia in legno, Chronos HT per lavorazioni 5 assi speciali ed extra legno, è ora disponibile il nuovo software di simulazione Proview, sviluppato da Scm Group. Il simulatore rende possibile testare i programmi in anteprima sul normale PC in ufficio prima di eseguirli in macchina. I vantaggi per il cliente sono molto importanti: -testare in ufficio tutte le nuove lavorazioni eliminando errori e tempi improduttivi; -calcolare tempi e costi di produzione determinando facilmente il rendimento delle commesse acquisite. 07 Proview Simulation software The new Proview simulation software, developed by Scm Group, is now available across the whole Accord FX range of Scm Cnc machining centers, on the Integra and Accord WD Cnc machining cells for the flexible manufacturing of doors and windows, on the Routech Oikos and Area Cnc machining centers for the wood building sector and Chronos HT for 5-axis special productions and extra wood machining. The simulator lets you test programs in preview on a normal office PC before executing them on the machine. The advantages for the client are significant: -Test all new machining operations in-office to eliminate errors and down times; -Calculate production times and costs to quickly determine the yield of acquired orders. 4 FALEGNAMERIA E PRODUZIONE SU MISURA Joinery and Bespoke Production Technology Nuova L'invincibile pg10 Scm Olimpic K100 pg14 Scm Olimpic K 560 pg14 Minimax ME 35 pg16 Scm Olimpic E10 T20 pg16 CaseHistory pg18 New L'invincibile Scm Olimpic K100 Scm Olimpic K 560 Minimax ME 35 Scm Olimpic E10 T20 Complojer Complojer DODO Case DODO Case pg20 ADVANCE WITH TECHNOLOGY SCM 10 Technology la nuova L’invincibile "State Of The Art" "L’invincibile", il top di gamma delle macchine classiche Scm, si presenta con una nuova livrea, un nuovo logo, uno "chassis" in acciaio inossidabile dietro ai quali si concentrano soluzioni tecnologiche di eccellenza, frutto di una lunga esperienza e di una storia di successi. "L'invincibile" è un marchio noto, con il quale è iniziata la storia del più grande gruppo italiano impegnato nella produzione di macchine per il legno, oltre sessant’anni fa. Macchine classiche, macchine tradizionali. Una definizione che va stretta a ciò che sono oggi, veri e propri concentrati di tecnologie e soluzioni spesso adottate o derivate dalle macchine per l’industria. L’unica differenza è che il movimento del pezzo rispetto all’utensile è effettuato dall’operatore e non automaticamente. Per il resto velocità, qualità e sicurezza sono quelle che contraddistinguono tutta l’offerta di Scm Group. "L’invincibile" è la sigla che raccoglie l’eccellenza delle macchine "stand alone" del gruppo riminese, cinque soluzioni - toupie, sega circolare, pialla a filo, pialla a spessore e pialla combinata filo-spessore - che sono le "Ferrari" di ogni falegnameria. State Of The Art Non abbiamo scelto a caso il pay off "State Of The Art": oggi lo stato dell’arte per l’artigiano è definito dalle macchine di Scm contrassegnate dal logo "L’invincibile", strumenti con un contenuto tecnologico coperto da centinaia di brevetti». Una risposta efficace per i clienti che in tutto il mondo sono alla ricerca di una soluzione sicura, che permetta di ottenere il miglior risultato sia dal punto di vista della precisione che della qualità della finitura e nel minor tempo possibile. Macchine intelligenti, che comprendono in tempo reale le istruzioni che arrivano dall’operatore (dal falegname più esperto come dall’operatore che non ha mai usato una macchina per il legno) e lo assistono, impostando una serie di preziosi interventi, eliminando la possibilità di errori e i rischi di incidenti. Pochi comandi e tutto è pronto per produrre il pezzo desiderato, senza perdite di tempo prezioso, grazie ai programmi memorizzati o alla possibilità di ricorrere al cambio utensile automatico: da una lavorazione all’altra in una manciata di secondi! Questo è "State Of The Art" che oggi le soluzioni della serie "L’invincibile" garantiscono. Sicurezza Da sempre le macchine classiche di Scm mettono in primo piano la sicurezza. Una sicurezza attiva, che previene ogni possibile problema, grazie ad accorgimenti e protezioni che non sono standard, uguali per tutti, ma vengono progettate ad hoc per ogni macchina, ideate e costruite per essere installate in quella precisa posizione senza creare alcun ostacolo, intralcio o rallentamento all’operatore. «Abbiamo scelto di intervenire sul logo e sulla livrea delle nostre macchine - ha commentato Massimo Paganelli, responsabile della Business Unit Artis Machinery - per sottolineare il nostro impegno ininterrotto in questa famiglia di prodotti, un segno che ci permette di raccontare con forza a clienti e rivenditori i passi da gigante compiuti negli ultimi dieci anni anche in queste tecnologie, interventi che di fatto stabiliscono un nuovo standard a cui tutto il settore guarda. Durata e affidabilità The New L'invincibile defined by Scm machinery bearing the "L'invincibile" logo, tools boasting technology which is covered by not one, but hundreds of patents». "State Of The Art" The new "L'invincibile" line, the top range of Scm classic machinery, presents a new livery, a new logo and a stainless steel "chassis" founded on a solid base of outstanding technological solutions, the result of extensive experience and a long history of success stories. The "L'invincibile" is a well-known brand, with which the largest Italian group in the woodworking machinery manufacture sector originally made its mark, over sixty years ago. Classic machinery, traditional machinery. This definition remains a close fit to the group as they are today - offering real, focused technologies and solutions which are often adopted or derived from the industrial machinery sector. The only difference is that the movement of the piece relative to the tool is performed by the operator and not automatically. Speed, quality and safety are the characteristics which define the entire Scm Group range. The "L'invincibile" is the name reflecting the excellence of the Rimini-based group's "stand alone" machines, consisting of five solutions - spindle moulder, circular saw, surface planer, thicknessing planer and combined surface and thicknessing planer - the "Ferrari" of the carpentry workshop. State Of The Art «We chose to work on the logo and livery of our machines - commented Massimo Paganelli, Head of Business Unit Artis Machinery - in order to emphasize our continued commitment to this family of products, creating a symbol which allows us to relate closely to our customers and distributors, communicating with them a sense of the enormous progress we have madeover the last ten years across these technologies too; this work has effectively set a new standard to which the whole industry refers. We did choose the "State Of The Art" as payoff because today, the state of the art for the craftsman is Per il nuovo "chassis" e per il nuovo logo è stato scelto l’acciaio inossidabile. Una scelta chiara, che rilancia un immediato significato: macchine fatte per durare, per garantire la massima qualità nel tempo. Stile, solidità, affidabilità, robustezza, bellezza e longevità al servizio del falegname che per lungo tempo avrà nella sua "L’invincibile" una fidata compagna di lavoro. An effective response to the needs of customers all over the world looking for a reliable solution which allows them to obtain the best result, both from the point of view of accuracy and of quality of finish, in the shortest possible time. Intelligent machinery, which features real-time instructions to guide the operator (from the most experienced carpenters to operators who have never used a woodworking machine before), assisting him or her and setting a number of operations, eliminating the possibility for errors to be made and the risk of accidents. A few simple commands is all it takes for everything to be in place to produce the desired piece, without loss of valuable time, thanks to stored programmes and the possibility of using the automatic tool changer: from one process to another in a matter of seconds! This is "State Of The Art", guaranteed by the solutions offered by the "L'invincibile" series. Safety Scm machinery has always safety first. Scm believes in active safety, preventing possible problems from arising, thanks to features and protective devices that are not standardised and the same for everyone, but are instead designed specifically for each machine, planned and built for installation in the exact position in which they are needed, without delaying operations, creating an obstacle or acting as a hindrance to the operator in any way. Durability and reliability Stainless steel was the material of choice for the new "carriage" and for the new logo. A clear-cut choice, with a clear-cut message: these are machines built to last, and to ensure maximum quality over time. Style, robustness, reliability, strength, beauty and longevity, all at the service of the carpenter, who will be accompanied over time by his or her trusty workmate, "L'invincibile". FALEGNAMERIA E PRODUZIONE SU MISURA Joinery and Bespoke Production 11 LA NUOVA L’INVINCIBILE The New L'invincibile "State Of The Art" 12 LE NOVITÀ TECNOLOGICHE SULLA GAMMA La Toupie Una delle novità più significative della nuova toupie "L’invincibile" è il sistema di riconoscimento dell’utensile: una volta caricato, la macchina recupera le informazioni sulle sue dimensioni e caratteristiche, rendendole parte del sistema. Vengono immediatamente imposti precisi limiti a tutti gli aggregati o alle parti della macchina che potrebbero entrare in collisione, impendendo l’accesso a opzioni o programmi non idonei. Massima sicurezza per l’operatore, nessun rischio di inconvenienti, massima precisione, minima manutenzione. La toupie "L’invincibile" è, inoltre, l’unica al mondo a essere dotata di elettromandrino, ovvero ad avere il motore direttamente sull’albero portautensili per la massima riduzione delle vibrazioni, la massima efficacia e potenza e, ancora una volta, la massima affidabilità e precisione. La Pialla Spessore Nella pialla spessore "L’invincibile" i rulli di traino dei pezzi in lavorazione sono sostenuti da bielle, il che significa che il pezzo in lavorazione non incontrerà alcuna resistenza nel suo percorso attraverso la macchina. Speciali sospensioni pneumatiche fanno in modo che la pressione esercitata dai rulli sul legno, sia in entrata che in uscita, possa essere regolata a seconda della specie legnosa, della larghezza del pezzo, della asportazione programmata. Traino ottimale e massima efficacia, con la possibilità per l’operatore di poter sostituire in una manciata di minuti il rullo elicoidale di acciaio con uno di gomma, così da avere una finitura perfetta anche con asportazioni minime. Sulla velocità di traino, inoltre, interviene un inverter che la regola in base all’assorbimento del motore, l’intero processo viene adattato in tempo reale all’elemento in legno che si sta lavorando: se la velocità o l’asportazione sono eccessive "L’invincibile" porrà rimedio automaticamente. La Pialla Filo Il piano di ingresso è dotato di un sistema di regolazione della posizione a parallelogramma, una soluzione che non solo cancella la manutenzione e ogni problema di usura, ma permette all’operatore di realizzare speciali lavorazioni dette "concavo-convesse" che, soprattutto quando si lavorano pezzi destinati a essere incollati fra loro, permettono di ottenere il miglior risultato. Questa soluzione tecnologica mantiene costante la distanza fra piano e utensile, permettendo di contenere il livello di pressione sonora al livello stabilito, garantendo al contempo la massima efficacia della aspirazione. La pialla è inoltre dotato di una protezione "smart lifter", un sollevamento intelligente che sposta la protezione dall’albero portacoltelli solo quando necessario durante la lavorazione e solo dove effettivamente serve, in base alle dimensioni effettive del pezzo. La Combinata Filo-Spessore Tutti questi vantaggi si ritrovano nella pialla combinata filo-spessore che, in più, permette all’operatore, con pochi e sicuri gesti, di sollevare e abbassare il piano automaticamente, passando dalla modalità "pialla spessore" a "pialla filo" in pochi istanti, comodamente... La Sega Circolare Importanti conferme e novità per la regina delle macchine classiche. Fra le conferme l’oramai famoso "carro", unico al mondo, che basa la sua efficacia su un sistema di scorrimento incentrato sul rotolamento di sfere su binari con un profilo ad arco, così da permettere una maggiore superficie di contatto e, dunque, una resistenza superiore all’usura, oltre che una precisione assoluta e costante per lungo tempo. Un carro che Scm Group garantisce per dieci anni. La sega circolare "L’invincibile" è dotata di un telaio a squadrare che può ruotare su se stesso con pochi, semplici gesti, permettendo all’operatore di effettuare senza difficoltà alcuna tagli angolari o con lama inclinata. Il sistema provvede a "leggere" la rotazione e a riportare sugli indicatori presenti sulle battute le reali dimensioni che il pezzo avrà una volta tagliato, in tempo reale, eliminando i "tagli prova". 13 NEW TECHNOLOGY ACROSS THE RANGE The Spindle Moulder One of the most significant innovations that has been introduced on the new "L'invincibile" spindle moulder is the tool recognition system: once the tool is loaded, the machine retrieves information regarding the size and characteristics of this, incorporating them into the system. Strict limits are immediately imposed on all aggregates or parts of the machine that could collide, blocking access to options or programs that are not suitable for use. This ensures maximum safety for the operator, with elevated precision, minimal maintenance and no risk. The "L'invincibile" spindle moulder is also the only one of its kind in the world to be equipped with an electrospindle, or to feature a motor directly mounted on the tool holder shaft for maximum vibration reduction, and optimised efficiency and power, and, once again, ultimate reliability and precision. The Thicknessing Planer In the "L'invincibile" thicknessing planer, the work piece hauloff rollers are supported by connecting rods, ensuring that the work piece does not encounter resistance in its path through the machine. Special pneumatic suspension allows the pressure exerted by the rollers on the wood, both incoming and outgoing, to be adjusted depending on the wood type, the width of the piece and the planned removal method. This provides optimal haul-off and maximum effectiveness, allowing the operator the possibility to replace the steel helical roller with a rubber version in a matter of minutes, so as to achieve a perfect finish even with minimum material removal. In addition, an inverter affects the haul-off speed, allowing it to be regulated according to the motor absorption, so that the entire process can be adapted in real time to the wooden element that is being machined: if the speed or the removal are excessive, the “L’invincibile” remediates this automatically. The Surface Planer The entrance floor is equipped with a parallelogram system for adjusting the position; this solution not only removes the need for maintenance and negates any wear issues, it also allows the operator to carry out a special type of processing called "concaveconvex" which allow the user to achieve optimal results, especially when working on pieces that are designed to be glued together. This technological solution maintains the distance between floor and tool, allowing the sound pressure to be maintained at the set level, while ensuring the maximum efficacy of aspiration. The planer is also equipped with "smart lifter" protection, an intelligent lifting function which moves the protection from the blade-holder shaft only when necessary during the processing phase, and only where actually needed, based on the actual size of the piece. The Combined Surface and Thicknessing Planer All of these advantages are offered by the combined surface and thicknessing planer, which also allows the operator, with a few safe movements, to automatically raise and lower the floor, passing from "thicknessing planer" mode to “surface planer" mode, quickly and easily... The Circular Saw Important confirmation and innovation for the queen of classic machinery. Among these new developments is the now famous "carriage", the only type of its kind in the world, with a sliding system whose effectiveness is centred on the rolling of balls on the tracks in an arc profile, thus allowing a larger contact area and, consequently, superior wear resistance, as well as absolute and longlasting precision. A carriage guaranteed for ten years by Scm Group. The “L’invincibile” circular saw is equipped with a square frame which can rotate on itself with a few simple movements, allowing the operator to perform angular or tilted blade cuts with ease. The system "reads" the rotation, communicating the real dimensions that the piece will have when cut to the indicators present on the stops, in real time, eliminating the need for "test cuts". ADVANCE WITH TECHNOLOGY SCM 14 Technology olimpic k100 in poco spazio tutta la qualità che immagini FALEGNAMERIA E PRODUZIONE SU MISURA Joinery and Bespoke Production Completa nelle dotazioni e con soluzioni tecnologiche tipiche dei modelli di gamma superiore, garantisce pannelli di ottima qualità. Le sue caratteristiche abbinate alla facilità di utilizzo, la rendono la bordatrice ideale per le piccole aziende artigiane. Olimpic K 100, la "entry level" nella gamma "K" delle bordatrici automatiche Scm, è equipaggiata di serie con gruppo rettificatore in entrata che permette di avere sempre una eccellente linea di giunzione e controllo "Orion One" per un utilizzo della macchina semplice ed intuitivo. Finitura perfetta del bordo Il tappeto di trasporto, evita al pannello di avere l’avanzamento con le tipiche pulsazioni generate dal pignone di un cingolo tradizionale. Migliore prestazione di categoria Bordi in massello fino a 5 mm di spessore con caricamento automatico delle strisce in pannelli con spessore 50 mm. Versatile Rapido cambio di lavorazione del gruppo refilatore tra bordo sottile, di spessore e massello. e ancora: -Affidabile con l’utilizzo dei motori operatori ad alta frequenza. -Varie opzioni disponibili come il gruppo raschiabordo che con dei coltelli raggiati consente di eliminare le "tacche" degli utensili dai bordi plastici e gruppo raschiacolla che, eliminando eventuali esuberi di colla, migliora la linea di giunzione del bordo. olimpic k560 bordare in modo completo con il nuovo gruppo arrotondatore a 2 motori Produttiva e compatta, Olimpic K 560, concepita per un utilizzo di molte ore al giorno, è la bordatrice ideale per l’azienda che ha anche l’esigenza di lavorare molti pannelli consecutivi. Produttività e qualità con la Tecnologia a 2 motori Le caratteristiche del gruppo arrotondatore permettono la contemporanea possibilità di arrotondare e refilare il bordo. Le due operazioni unite in un solo gruppo, consentono di occupare minor spazio, ed unite ad una distanza di lavoro tra pannelli di soli 600 mm consentono la bordatura in minor tempo. Un tocco per l'utilizzo della macchina Una gestione senza errori grazie al terminale touch screen, che con la sua grafica personalizzata permette la selezione delle principali funzioni in modo semplice ed intuitivo. Aumento di Produttività Fino al 12% in più con la velocità di lavoro 12-18 m/min. e ancora: -Ottimo rapporto prezzo-prestazione, ora anche la piccola impresa può disporre di una bordatrice affidabile, con eccellente qualità di finitura ed elevata produttività. -Rapido cambio di lavorazione tra bordo sottile, di spessore e massello con il gruppo refilatore a 3 posizioni equipaggiato con utensili "Combi". -Ottimale linea di giunzione del bordo ottenuta con il particolare rullo che consente l’applicazione omogenea della colla in ogni materiale. 15 Olimpic K100 All the quality available in a small space High level of inclusive equipment, advanced technological solutions and typical features from higher range models, guarantees the very best quality panels. The features, coupled to its ease-of-use, makes the Olimpic k 100 the perfect edge bander for small woodworking and panel processing companies. Olimpic K 100, the "entry level" for Scm’s automatic edge banders (the "K" range), is equipped, as a standard feature, with an infeed panel edge trimming unit, that ensures a perfect edge joint line, and the "Orion One" control system for simple and intuitive programming of the machine. Perfect finishing of the panel edge The panel conveying track, prevents the panel having the feed affected by the typical pulse generated by the pinion of a traditional feed track. Best performance within its category Solid wood edge bandings up to 5 mm thickness with automatic loading of strips up to a 50 mm panel height. Versatile Trimming group with rapid machine changeover between thin, thick and solid wood edge bandings. and there is more... -Reliability by using high frequency motors. -Main available options, for example, the edge scraping unit that due to radius knives, ensures the complete elimination of any previous machining marks, and the glue scraping unit that, by eliminating any glue excess, ensures a perfect glue joint line. Olimpic K560 The complete edge bander with the new rounding unit with 2 motors Compact and productive, the Olimpic K 560 has been designed to operate on production for many hours per day. It is the perfect solution for all companies that require high productivity when edge banding a large number of panels at the same time. Productivity and quality with 2 motor technology The features of the rounding unit allow for the double function of both simultaneous trimming and rounding operations. The two joint operations, within a single group, require less space and, together with the working distance between panels of only 600 mm, give a reduction in time for the edge banding of panels. Just a "touch" to use the machine Error free machining with the touch-screen display with its customised graphics that allows an intuitive and easy selection of the main machine functions. Increase in productivity Up to 12% more with a working speed of 12-18 m/min. and there is more... -Optimum performance to price ratio, the reliable edge bander with top finishing quality and productivity that small woodworking and furniture companies can now afford. -Rapid work changeover between thin, thick and solid wood edges due to the 3-position trimming unit equipped with "Combi" tools. -A perfect glue joint line obtained with a glue roller that ensures uniform glue application on all materials. ADVANCE WITH TECHNOLOGY SCM MINIMAX 16 Technology me35 la nuova bordatrice automatica Scegli tu quale bordo usare: bordi sottili, di spessore e strisce in massello fino a 5 mm, massima libertà per realizzare i tuoi progetti su misura Semplice nell’utilizzo e completa nelle dotazioni: Me 35, con la possibilità di incollare anche bordi in strisce di massello fino a 5 mm di spessore, offre prestazioni al "top" nella categoria delle bordatici di questa fascia, caratteristiche che la rendono la bordatrice ideale per la falegnameria artigiana. Motori ad alta frequenza: Tappeto trasporto pannelli: e ancora: La finitura ottimale del bordo è garantita anche dal tappeto di trasporto (soluzione esclusiva), che evita al pannello scatti o pulsazioni tipiche generate dal pignone di un cingolo tradizionale e ne assicura un avanzamento fluido e lineare. Gruppo incollaggio: Permette di applicare ogni bordo su pannelli da 8 a 50 mm di altezza: un vero primato per le macchine di questa categoria! Contribuiscono ad ottenere un’elevata finitura del bordo lavorato. Allo stesso tempo l’assenza di cinghie o altri organi di trasmissione previene il generarsi di vibrazioni, rendendo i gruppi affidabili ed estremamente precisi nel tempo. -Utilizzo semplice ed intuitivo. Il PLC assiste l’operatore nella selezione di tutte le principali funzioni, nelle operazioni di manutenzione, pulizia, diagnostica, ecc. -Particolari da top di gamma. Cuffie di aspirazione dedicate: ai gruppi operatori per la migliore finitura, al gruppo vasca colla per la massima pulizia. -Eccezionale accessibilità ai gruppi operatori con l’efficiente cabina che garantisce protezione e silenziosità. olimpic e10-t20 nuove macchine manuali Scm per pannelli diritti e sagomati La gamma delle macchine manuali Olimpic propone due nuovi modelli con ancora più prestazioni e versatilità Olimpic E 10 Bordatrice manuale per pannelli diritti e sagomati Completamente rinnovata, estremamente semplice e affidabile la bordatrice E 10 si propone ad un prezzo decisamente competitivo e performance prestigiose fra le quali lo spessore massimo pannelli lavorabile 80mm e le due velocità di lavoro 4-8 m/min. Dotazione standard molto ricca a cui si aggiungono dispositivi opzionali particolarmente utili, come la barra frontale estensibile per il supporto di pannelli di grandi dimensioni. Olimpic T 20 Refilatrice manuale per pannelli diritti e sagomati Totalmente riprogettata con novità e soluzioni esclusive a prezzo invariato. Tra i "plus" più significativi segnaliamo: -la possibilità di lavorare pannelli con bordo inclinato -i copiatori intercambiabili per un veloce e preciso settaggio per il cambio lavorazioni -la velocità variabile dell’utensile 9.000÷15.000 tramite inverter ad alta frequenza completo di freno elettronico -la possibilità di lavorazioni differenziate tra parte inferiore e superiore pannello -coppia di frese multifunzione al diamante fornite di serie. FALEGNAMERIA E PRODUZIONE SU MISURA Joinery and Bespoke Production 17 Me35 New automatic edge bander Now you can simply select the edge you prefer to apply: thin or thick edges from a roll and solid wood strips up to 5 mm. Higher versatility for creating your customised projects Ease-of-use with all inclusive equipment: Me 35, with gluing of the panel edge, also with edging solid wood strips up to 5 mm thickness, offers the "very best" performance in edge banders at this level. The features, coupled to its ease-of-use, makes it the perfect edge bander for small woodworking, furniture and panel processing companies. Panel movement system: The very best finishing of the panel edge is also guaranteed by the panel conveying track (exclusive solution), which prevents the panel having the feed affected by the typical pulses generated by the pinion of a traditional feed track and ensures a smooth and linear panel movement. Gluing unit: superior performance when applying all solid wood edges. It allows to apply all edges on panels with height from 8 to 50 mm: a real record in its category! High frequency motors: These motors provide an optimal finishing level of the applied edge. Also, the absence of belts or other conventional driving systems prevents any vibration, making the units reliable and with high precision overtime. and there is more... -Simple and intuitive use of the machine. The PLC guides the operator through the selection of all the main functions: maintenance, cleaning, diagnostics, etc. -"Top" of the range devices. Exhaust outlets dedicated to: operating units for an optimal finish, glue pot unit for the best cleaning. -Exceptional access to all the operating units with the effective and noiseless protection hood. -Precision and ease-of-use: a single handwheel with a numerical readout raises and lowers the pressure beam allowing the automatic positioning of the operating units according to the panel thickness. Olimpic E10-T20 New on Scm manual edge banders and trimming machines for straight and shaped panels The range of the Olimpic manual edge banding and trimming machines presents two new models featuring higher performance and versatility. Olimpic E 10 Manual edge bander for straight and shaped panels Fully renewed, more flexible and reliable, the E 10 edge bander is available with a very competitive price and with an impressive performance; among them, the 80mm minimum panel thickness to be machined and the two working speeds of 4 and 8 m/min. Very high degree of standard equipment with the possibility to add particularly useful options, such as the extendible front bar for the support of large dimensioned panels. Olimpic T 20 Manual trimming machine for straight and shaped panels Totally re-designed with new and exclusive solutions without a price increase. We underline the main significant "pluses": -the possibility to work panels with a tilted edge -the interchangeable copying devices for precise and rapid changeover of working -the variable tool speed from 9.000 to 15.000 RPM by means of high frequency inverter, complete with an electronic brake -the possibility of carrying out different machining between upper and lower panel surface -multifunction diamond-cutters supplied as a standard feature. 18 ADVANCE WITH TECHNOLOGY Scm CaseHistory FALEGNAMERIA E PRODUZIONE SU MISURA Joinery and Bespoke Production complojer il nuovo artigiano la passione per il legno trova forza nelle tecnologie a controllo numerico Se il vapore ha segnato la prima rivoluzione industriale, il motore a scoppio e l’elettricità la seconda, il digitale è la bandiera che sventola in quella che oramai molti economisti definiscono la terza rivoluzione industriale. Cosa c’entra vi chiederete. C’entra, perché anche nel mondo del legno, del mobile le cose stanno cambiando. Un cambiamento fortemente diretto proprio dalle tecnologie digitali, da macchine utensili governate, gestite, rese indispensabili da plc, controlli numerici, da una meccatronica sempre più presente, potente. Il triangolo meccanica-elettronica-informatica ha portato anche nel nostro mondo la rivoluzione dei centri di lavoro che, nel corso dell’ultimo paio di decenni, sono diventati una sorta di "pre-requisito", una soluzione diffusa di cui pochissimi possono o riescono a farne a meno. Il falegname è cambiato: conosce il legno, conosce le sue caratteristiche, lo sa lavorare con pialla e sgorbia, se serve. ma con il centro di lavoro tutto è diverso: aumenta la qualità, aumenta la produttività e si spalancano le porte di un nuovo modo di essere artigiani. Perché oggi si possono anche adottare tecnologie a controllo numerico con investimenti alla portata di molti, macchine "Entry Level" che offrono prestazioni fino a poco tempo fa riservate a soluzioni di fascia alta e che richiedevano investimenti ben superiori. falegname e, a Innsbruck, mi sono diplomato maestro artigiano: ho frequentato anche un corso di gestione di impresa, per imparare a essere imprenditore», ci dice sorridendo. «Ad un certo punto mi sono reso conto che lavorare per altri non mi bastava. Volevo fare qualcosa di mio e ho deciso di mettermi in proprio». nostra filosofia, questo ci ha permesso di trovare il nostro posto in un lavoro dove la concorrenza non manca. Noi offriamo, fra l’altro, la capacità di progettare con il cliente la soluzione migliore, andare oltre l’idea del mobile inteso come semplice arredo, il mobile diventa elemento "multifunzione" pienamente integrato nella casa, espressione di stili di vita». Una storia iniziata quindici anni fa, quella della Complojer. La scelta di investire in una avventura, in un sogno, di costruire la propria strada, di essere - in qualche modo - padrone del proprio destino. Dai piccoli lavori di falegnameria alle prime commesse di qualche albergo della zona. La specializzazione è l’arredo, il mobile, partendo dal legno massiccio ma anche dai pannelli nobilitati, impiallacciati, pronti a rispondere a qualsiasi esigenza della clientela. «Il legno non è un materiale antico, ma sempre nuovo! Cresce ogni giorno e quando lo tagli ogni tavola, ogni pezzo è nuovo! E' questa la sua grande bellezza, il motivo della sua famigliarità con l’uomo. Il laccato è una finitura splendida, ma il legno massello dà sensazioni grandi. Dalle nostre parti il legno cresce ed è facile da trovare, da lavorare; ovunque guardi lo vedi. È con noi. Eppure anche nelle città si vuole sempre più recuperare il rapporto con il legno: penso a una famiglia di una grande città tedesca che nelle scorse settimane ci ha chiesto una camera da letto in cirmolo, un legno che ha la peculiarità di avere un effetto positivo sulla frequenza cardiaca, oltre a un ottimo profumo... perfetto per una camera da letto». «Non ci pareva strategico metterci a produrre i classici mobili in legno massiccio di cui le valli alpine sono piene. Abbiamo preferito lavorare su ciò che i clienti ci chiedono. Siamo cresciuti, lavoriamo bene, ci siamo ingranditi, abbiamo investito in nuove macchine. Ci siamo fatti un certo nome, costruito una credibilità. Siamo sempre una piccola realtà, quattro persone - fra produzione e ufficio - che lavorano in una falegnameria di circa 500 metri quadrati, con un fatturato attorno ai 500mila euro. Le nostre valli - Badia, Gardena, Pusteria - sono il nostro mercato di riferimento, ma ci chiamano a Milano, a Bergamo, a Monaco di Baviera, in Toscana… vengono a sapere chi siamo, vedono i nostri lavori su internet e ci cercano… gente alla ricerca di un falegname che arredi la loro casa in modo diverso, dando spazio alla loro personalità. Ci raccontano le loro idée, quello che vorrebbero e noi progettiamo la nostra proposta. oppure ci portano un disegno e noi ci limitiamo a realizzarlo». Una storia che abbiamo toccato con mano in alta Val Badia, a La Valle. È lì che ha sede la Complojer, falegnameria artigianale specializzata nell’arredamento il cui cuore pulsante è un centro di lavoro "Tech Z5" di Scm Group. Lo si nota subito, perchè più che un laboratorio, più che una falegnameria pare un negozio, con una ampia vetrata sulla strada. E il "Tech Z5" lì, a far bella mostra di se. «Ho scelto di fare il falegname, una professione che ho conosciuto alle scuole professionali che ho frequentato», ci raconta il titolare, Davide Complojer. «ho scelto il legno, forse anche perché siamo in una terra dove il bosco è un compagno di vita e il legno è dappertutto. Ho studiato a Brunico da apprendista Il nuovo "concept" dell’essere artigiano «La chiave del successo è dare al cliente una soluzione che sia al di sopra delle sue aspettative. Questa è la 1 1 La tecnologia «La tecnologia è una fortuna. una azienda che non investe in nuove macchine, in nuove attrezzature è destinata a scomparire. Da due anni abbiamo un centro di lavoro a controllo numerico, un Scm "Tech Z5", grazie al quale possiamo fare lavori che avremmo perso. E non solo per i nostri mobili, ma anche per aziende per le quali lavoriamo come terzisti. Siamo diventati un punto di riferimento dalle nostre parti, proprio per la possibilità di fare lavorazioni speciali, complicate, in tempi ridotti e con ottimi risultati. abbiamo aperto nuove porte». «Ci sono pezzi d’arredo che senza il centro di lavoro non potremmo costruire. le dirò di più: le altre macchine lavorano sempre meno; sono sempre di più i pezzi che nascono sul centro e da lì passano direttamente alla levigatura e al montaggio. Ci rendiamo conto che tendiamo a spostare tutta la nostra produzione sulla "Tech Z5", perché abbiamo 1 immagini photos 1: Letto per bambini modulabile Complojer* Complojer children's bedroom* 2: Davide Complojer, sulla destra, con un suo collaboratore Davide Complojer, on the right, with a worker of his joinery *Un letto e non solo se unisci qualità e design. Questo il concept che ha ispirato complojer nella realizzazione del letto per bambini modulabile in funzione dell’età; il progetto ha ricevuto riconoscimenti per l’idea di design originale: il legno che arreda nel tempo trasformandosi in base alle specifiche esigenze di crescita *Quality and design for the Complojer bedroom. This is the concept which inspired Complojer in creating modular children's bedroom. A design project which was awarded for the original idea of utilising wood for long lasting furnishings which change according to specific children's growing needs. una precisione assoluta, una qualità molto alta e lavoriamo in sicurezza. Siamo una piccola realtà ma ora possiamo fare molto di più: se prima accettavamo commesse per al massimo cinque camere, oggi possiamo lavorarne venti, trenta, cinquanta. Non ci sono più limiti, perché lavoriamo meglio e più velocemente”. «Essere bravi falegnami è ancora importante, anche nell’era dei centri di lavoro. Il bravo falegname è colui che conosce il legno, lo sa lavorare ma è anche capace di interpretare il cliente, capire ciò che vuole, che sa disegnare il mobile che deve costruire, che sa cercare nuovi mercati». Scm «Abbiamo sempre avuto macchine Scm. Abbiamo scelto un loro centro di lavoro dopo averne confrontato caratteristiche tecniche e prestazioni con quelli di altri costruttori. Devo dire che il "Tech Z5" è proprio la macchina che stavamo cercando. Abbiamo fatto qualche giorno di corso a Rimini, altri tre o quattro giorni in azienda da noi e abbiamo cominciato a lavorarci; nel giro di qualche settimana non c’èrano più segreti». «Con il centro di lavoro realizziamo perfino il modello delle tre cime di Lavaredo, una vera e propria scultura che viene poi dipinta a mano. Posizioniamo un quadrotto sul piano di lavoro e in un paio d’ore ecco un’opera d’arte! e proprio nelle scorse settimane abbiamo presentato a una fiera dell’arredamento a Bolzano la nostra ultima scommessa, un letto per bambini che li segue nella loro crescita, dalla nascita fino ad adulti. Al’inizio viene configurato come culla e fasciatoio per diventare successivamente letto da bambino, e a seguire letto da adulto, con mobile contenitore e scrittoio, per uno o due bambini…» 19 Complojer The new craftsman passion for wood reinforced by numerical control technology If steam symbolised the first industrial revolution, and the internal combustion engine and electricity the second, digital technology is the flag which flies for what many economists have now called the third industrial revolution. But how is this relevant, you're asking yourselves. It is relevant because in the world of wood and furniture-making too, things are changing. This change is being powerfully driven by digital technologies, by machine tools which are operated, managed and rendered indispensable by PLCs, numerical controls and increasingly present and powerful mechatronics. The mechanics-electronics-information technology triangle has also brought about a revolution in machining centres which, over the course of the last few decades, have become a sort of "pre-requisite", a widely used solution with which most cannot do without. Woodworkers have changed: they know wood and its characteristics, know how to work with a planer and chisel if necessary. But with a machining centre, everything is different: quality and productivity are increased and the doors are opened on a whole new way to be a craftsman. Because today, investing in numerical control technologies is accessible to many, with "entry level" machines offering levels of performance which until recently were only available on top-of-the-range solutions, requiring significantly higher spend. We gained first hand experience of this new page in our story in Alta Val Badia, La Valle. This is where Complojer, an artisan woodworking company, has its headquarters, at the heart of which is a Scm Group "Tech Z5" machining centre. The location makes an immediate impression - with its large windows overlooking the road, it looks more like a shop than a laboratory or a wood workshop. And the "Tech Z5" in its midst, in all its finery. «I chose to become a carpenter when I was introduced to this profession at the vocational courses I attended», explains the owner of the company, Davide Complojer. «I chose wood, perhaps because we live on a planet where the forest is a partner which is essential for life, and wood is everywhere. I studied in Brunico as an apprentice carpenter and, I graduated as a master craftsman from Innsbruck: I also attended a business management course, to learn how to become an entrepreneur», he tells us, smiling. «At a certain point, I realised that working for others was not enough for me. I wanted to build something of my own, so I decided to start my own business». The story of the Complojer company began 15 years ago, with an individual's decision to invest in an adventure, a dream, to choose an individual path, and to be - in some ways - master of his own destiny, starting from small carpentry jobs to early commissions from a few hotels in the area. The company specialises in décor, furniture, from solid wood to laminated panels and veneer, with a solution to all customer needs. «We didn't think it was strategically wise to devote ourselves exclusively to producing classic solid wood furniture; the Alpine valleys are full of that kind of product. We decided that we preferred to work on what our clients ask of us. Over time, we have grown and evolved; we work well as a company, and have expanded our business and invested in new machinery. We have made a name for ourselves, grounded on a reputation of credibility and reliability. We are still a small company, with just four employees - including production and office staff - working in a carpentry workshop space of about 500 m2, with a turnover of around 500 thousand Euro per annum. The nearby valleys - Badia, Gardena, Dolomites - are our target market, but we are often called to Milan, Bergamo, Munich, Tuscany ... people have come to know who we are; they see our work on the internet and seek us out... individuals looking for a carpenter to furnish their home in a unique way, giving space to their personality. They tell us about their ideas, what they want to achieve, and we design a 2 proposal based on this. Or alternatively, they bring us a drawing, and we simply create it out of wood». The new concept of being a craftsman «The key to success is to provide the customer with a solution which exceeds their expectations. This is our philosophy, and it is what has allowed us to find our place in a professional sphere where there is no shortage of competition. We offer, among other things, the ability to plan, to work with the customer to find the best solution, to go beyond the idea of furniture as something with two doors and three drawers; it is our belief that each piece of furniture is like a dress or a jacket, the neck can be made in a certain way, rather than being made with a specific fabric; more buttons can be added, and so on ...». «Wood is not an old material, it's always new! It grows every day, and when you cut it, every table, every piece is brand new! This is the great beauty of wood, and the reason for man's affinity with it. A varnished finish is splendid, but solid wood can also inspire great feelings. Where we are based, we are surrounded by wood: it grows everywhere and is easy to find, and to work; wherever you look, it is there. It is with us. And in cities, too, there is an increasing desire to find that relationship with wood again: I'm thinking of a family from a large German city, who in recent weeks commissioned a pine bed a wood which has a positive effect on heart rate, as well as a fantastic scent ... perfect for a bedroom». Technology «Technology is a great advantage. A company that doesn't invest in new machinery and tools is destined to disappear. As of two years ago, we have a new numerical control machining centre, an Scm "Tech Z5", thanks to which we can now take on commissions which we would previously have missed out on. And not only with regard to our furniture, but also the companies for whom we work as subcontractors. We have become a point of reference in the area, for our ability to carry out complicated, special machining operation, in reduced time-frames with optimal results. We have opened new doors». «There are pieces of furniture which, without the machining centre, we could not make. And what's more: the other machinery is used less and less; we are increasingly producing pieces which are created using the machining centre and which then move directly onto the smoothing and assembly stages. We are realising that we tend to move all our production to the "Tech Z5," due to the optimal precision, quality and work safety that it guarantees. We are a small company, but now we can do so much more: if before we were accepting orders for a maximum of five rooms, now we can work on twenty, thirty, or even fifty. There are no longer limits to what we can do - we are now working so much better and faster». «Being a skilled woodworker is still important, even in the era of machining centres. A skilled woodworker is one who really knows wood, knows how to work it, but is also capable of interpreting and understanding what the customer wants, and can draw the item that he must build, and who knows how to go in search of new markets». Scm «We have always used Scm machines. We chose one of their machining centres after having compared technical characteristics and performance of Scm's offering with those of other manufacturers. I have to say that the "Tech Z5" is just the machine we were looking for. We took part in a few days of courses in Rimini, another three or four days within the company and we began to work on it; within a few weeks, there were no longer any secrets». «With the machining centre, we have succeeded in creating the model of the Tre Cime di Lavaredo (Three Peaks of Lavaredo), a real work of sculpture which will be painted by hand. We place a block on the work table, and hey presto - in a couple of hours, we have a work of art! And in recent weeks we presented our most recent challenge at a furniture trade show in Bolzano, a children's bed that follows the child's growth, from birth to ten years of age. At the start, it takes the form of a changing table and storage unit, changing over time into a cot, a bed, a desk, a wardrobe, a canopy bed, a bed with desk ...». 20 ADVANCE WITH TECHNOLOGY Scm CaseHistory dodo case rilegatori nell'era dell'iPad Unire la tecnologia Cnc di Scm con l'artigianalità tradizionale: la ricetta vincente di DODOcase per dare ai tablet e agli e-book reader l’esperienza emozionale di un libro la tecnologia per il nesting Scm apre nuove possibilità DODOcase nasce a San Francisco con un progetto di business strettamente legato alle nuove tecnologie mobili: progetta, produce e vende accessori per tablet e telefoni, di alta qualità e con lavorazione artigianale. L'azienda produce tutti i suoi prodotti, comprese le custodie per iPad, iPhone e Nexus, presso lo stabilimento produttivo di San Francisco: 930 m2 dove lavorano 25 dipendenti. Fondata nel 2009 da Craig Dalton e Patrick Buckley, quando la categoria di prodotto sviluppata dai due soci era ancora praticamente inesistente: basti pensare che a quei tempi il Kindle di Amazon era appena stato lanciato sul mercato. Il team intravide una nicchia di acquirenti costituita dai proprietari di tablet che desideravano un involucro protettivo per i propri dispositivi: i must richiesti erano eleganza, forte contenuto di design e qualità elevata. La gamma di colori e di texture delle custodie DODOcase, che possono essere personalizzate con incisioni e altri tocchi personali, si caratterizza per la forte contrapposizione con lo stile hi-tech dei lettori che racchiudono. «Quando Apple annunciò il lancio del primo iPad nel 2010, il mio socio e io ci rendemmo conto che le persone stavano accogliendo positivamente questi nuovi dispositivi e queste nuove tecnologie, i tablet e gli e-book reader, ma in un certo modo lamentavano la perdita del piacere di leggere un libro di cui potevi apprezzare la sensazione della copertina rigida», osserva Dalton. «Quindi ci siamo detti: "Quando l'iPad entrerà sul mercato dovremmo creare un prodotto che utilizzi le tecniche tradizionali di rilegatura dei libri per la protezione esterna combinandole con il bambù, in modo da creare un prodotto che renda questi oggetti, essenzialmente freddi ed estranei, più comodi e piacevoli al tatto". Questa fu l'idea originale dietro DODOcase. Un'idea che ha incontrato immediatamente il favore dei clienti». Buckley sviluppò la DODOcase, costituita da una parte posteriore in legno e una protezione anteriore che simulasse la copertina di un libro, e la presentò all'edizione 2010 del concorso Build a Business di Shopify, un sito di e-commerce che consente agli utenti di vendere prodotti attraverso un negozio online. L'azienda vinse il concorso, ottenendo un flusso di capitali da poter investire in attrezzature. Buckley, laureato in ingegneria al Massachusetts Institute of Technology (MIT) trascorse qualche settimana di formazione nell'utilizzo di una macchina CNC presso TechShop, una catena di laboratori ad accesso pubblico a San Francisco. Quindi assunse un rilegatore esperto per incollare le copertine e iniziò a produrre le custodie. Quando DODOcase fece registrare un fatturato di 1 milione di dollari in 90 giorni, Buckley e i suoi soci si resero conto di dover accelerare il ritmo della produzione. Il mercato principale di DODOcase è il Nord America, ma i suoi prodotti sono stati utilizzati in più di 95 paesi in tutto il mondo; le esportazioni rappresentano infatti il 30% dell'attività. I mercati esteri principali dell'azienda, oltre al Canada, includono Regno Unito, Germania e Australia. FALEGNAMERIA E PRODUZIONE SU MISURA Joinery and Bespoke Production Il Cnc è fondamentale Dopo aver valutato tutti i macchinari disponibili, DODOcase ha scelto il centro di lavoro CNC a 3 assi Pratix Z2 di Scm, ritenuta la migliore sul mercato per le proprie esigenze. Un fattore rilevante nella scelta è stata anche la disponibilità costante del team di assistenza tecnica di Scm Group. L'utilizzo della fresatrice CNC targata Scm si è dimostrata vantaggiosa per l'azienda, che possiede anche una fresatrice per il legno a 3 assi Record 120 di Routech. Poiché i dispositivi elettronici sono prodotti di precisione, anche le custodie che li racchiudono devono essere prodotte per rispettare tolleranze precise. Ed è qui che si inserisce la tecnologia avanzata di Scm. Scm Pratix ha aperto nuove prospettive di sviluppo… «Il centro di lavoro Scm Pratix che utilizziamo ha davvero consentito la crescita di questa attività», prosegue Dalton. «Prima di introdurla la capacità produttiva del nostro team di falegnameria era notevolmente ridotta». «Il vantaggio della fresatrice Pratix per il nostro prodotto è che possiamo configurare il piano di lavoro in due aree distinte, ottenendo in pratica il funzionamento continuo della macchina. Mentre una sezione del piano viene caricata, l'altra sezione può essere utilizzata dalla fresatrice per la lavorazione. Questo ci consente davvero di mantenere costante il funzionamento della macchina e mantenere sostenuti i ritmi di produzione della divisione falegnameria». «Usiamo le nostre fresatrici per fresare finemente le strutture di supporto in bambù, che danno al nostro prodotto un aspetto e una sensazione molto raffinata», afferma Dalton. «Il bambù è difficile da lavorare per diverse ragioni», spiega Buckley. «Consuma gli utensili incredibilmente in fretta. Il bambù inoltre si scheggia facilmente, quindi deve essere lavorato con particolare attenzione per evitare alte percentuali di scarto. Scegliamo di lavorare con il bambù nonostante queste sfide perché, oltre a essere resistente e leggero, è soprattutto ecosostenibile». «DODOcase lavora su un modello di gestione delle scorte just-in-time», afferma Dalton. «Produciamo circa due settimane di scorte in anticipo. Offriamo ai nostri clienti la possibilità di partecipare alla creazione delle nostre custodie attraverso un'interfaccia web intuitiva. Il nostro team di rilegatura è in grado di produrre le custodie del cliente entro sette giorni dall'ordine». «Il lavoro manuale in ogni DODOcase è fondamentale per la finitura e la performance complessiva del nostro prodotto» osserva Dalton. «Uniamo tecnologia e artigianalità in una formula vincente nel tempo». di/ by Wade Vonasek immagini photos 1: Custodia DODO case DODO cases and sleeves 2: Scm Pratix Scm Pratix 1 DODO Case That was the original idea behind the DODOcase. That idea resonated with customers right off the bat.» Using a mix of Cnc technology from Scm with traditional hand craftsmanship, DODOcase gives digital tablets and e-readers the feel of a hardback book. Buckley developed the DODOcase, a wood back with a bookcover front, and entered it into the 2010 Build a Business Competition at Shopify, an ecommerce website that lets users sell products through an online store. The company won the competition, giving it an influx of capital it could invest in equipment. The team did not have any background in manufacturing and had never built a factory. Bookbinder for the iPad age Scm nesting technology opens possiblities DODOcase is a San Francisco, CA-based designer, manufacturer and retailer of premium handcrafted tablet and phone accessories. The company manufactures all its products, including iPad, iPhone and Nexus cases and sleeves, at its 10,000-square foot San Francisco production operation with 25 employees. When it was founded in 2009 by Craig Dalton and Patrick Buckley, the product category they developed barely existed. At the time, Amazon’s Kindle was new on the market. The team saw a niche for tablet owners who wanted an elegant, high-design, and high-touch protective wrap for their machines. The color array of cases, which can be personalized with engraving and other touches, is an antidote to the high tech style of the readers they enclose. «When Apple was launching the original iPad back in 2010, my business partner and I had seen that people were embracing these new devices and new technologies, tablets and e-readers, but at some level they were lamenting the loss and the pleasure of reading a hardback book», say Dalton. «So we said, "When the iPad comes to market, why don’t we create a product that uses traditional book binding techniques for the exterior cover and combine that with bamboo, and create something that makes these essentially foreign objects comfortable and pleasurable to hold." Buckley, an engineering graduate of Massachusetts Institute of Technology - MIT - spent a few weeks training to run a CNC machine at TechShop, a chain of public access workshops in San Francisco. He then hired a seasoned bookbinder to glue on covers and started producing the cases. When DODOcase brought in a reported $1 million in sales in 90 days, Buckley and his partners new they would need to kick up the pace of the manufacturing process. DODOcase’s primary market is in North America, but its products have been used in over 95 countries around the world, with 30% of its business being export. The company’s top foreign markets, outside of Canada, include the United Kingdom, Germany, and Australia. Cnc is Critical After surveying all the available equipment, DODOcase chose an Italian-made CNC router, the Scm Pratix Z2 3-axis CNC router, which the company considered the best on the market for its needs. The continued availability of the Scm service team was also important. Using the Scm CNC router has proved advantageous for the company, and it also owns a Scm Record 120 3-axis wood routing machine. «We operate the router from Scm Group on a daily basis, and it is critical to the creation of every DODOcase», says Dalton. «We count on its performance. During the holidays we will run multiple shifts, and we have always relied on the Scm machine to be maintenance-free. We’ve never really had any downtime on that machine.» Because the electronic devices are precision made, the cases to enclose them must also be machined to match precise tolerances. That’s where Scm advanced technology comes in. Scm Pratix enables the business to scale «The Scm routing product that we use has really enabled this business to scale», Dalton continues. «We had very limited production capacity in our woodworking team prior to getting the Scm router online.» «The beauty of the Pratix router for our product is that we can set the table up into two distinct areas so we can basically have the machine running non-stop. While one section of the table is being loaded, the other section of the table can be worked on by the router. It really enables us to keep that machine running and keep the output of the woodshop department going quite vigorously.» «We use our routers to finely mill bamboo trays, which give our product a highly refined look and feel», says Dalton. «Bamboo is tricky to work with for a couple reasons», says Buckley. «It dulls tools incredibly quickly, even if you are using carbide. Bamboo also splinters easily and so you have to machine it carefully or you can scrap a lot of pieces. We choose to work with bamboo despite these challenges because of its eco-sustainability properties, as well as because of the strength it offers and its lightness.» «DODOcase operates a just in time inventory model», Dalton says. «We manufacture approximately two weeks of inventory in advance. We offer our customers the ability to co-create our cases via a simple to use web interface. Our book binding team will manufacture customer cases within seven days of ordering.» «The manual work in every DODOcase is a critical to the overall finish and performance of our product», Dalton says. «We blend technology and hand craftsmanship in a way that we don’t see changing over time.» 2 1 21 FURNITURE INDUSTRY Furniture Industry Technology Gabbiani dispositivo Flexcut pg24 Gabbiani nuovo Carro Lame pg25 Stefani Solution HD pg26 Stefani Slim Line pg26 Stefani Easy Order AZ pg28 Stefani Evolution C pg29 Stefani tecnologia soft-forming pg29 Morbidelli Author serie M pg30 Morbidelli Universal HP pg30 Dmc System pg32 Superfici Compact 3 pg32 CaseHistory Browns 2000 pg34 Colombini pg36 Giessegi pg38 Gabbiani cutting device Flexcut Gabbiani new Blade Carriage Stefani Solution HD Stefani Slim Line Stefani Easy Order AZ Stefani Evolution C Stefani soft-forming technology Morbidelli Author M series Morbidelli Universal HP Dmc System Superfici Compact 3 Browns 2000 Colombini Giessegi ADVANCE WITH TECHNOLOGY GABBIANI 24 FURNITURE INDUSTRY Furniture Industry Technology flexcut 1s-1d galaxy 3 dispositivi di taglio eccellenti: fino al 40% di produttività in più in uno spazio contenuto Trasformare una sezionatrice monolama in un angolare grazie al gruppo Flexcut Per soddisfare le richieste delle imprese sempre più orientate verso produzioni a piccoli lotti, Gabbiani presenta il nuovo dispositivo Flexcut (nelle versioni 1/S e 1/D). Grazie alle sue caratteristiche di flessibilità e produttività il dispositivo riesce a rispondere alle esigenze di produzione variabili, spesso soggette ai trend di mercato, e al tempo stesso mantenere un ottimo livello di competitività in termini di veloce ritorno dell’investimento. Tagli differenziati Un gruppo di pinze mobili con corsa completamente indipendente dallo spintore principale, consente di utilizzare l’asse di taglio di una sezionatrice monolama come se fosse un impianto angolare. Questo significa che durante lo stesso ciclo di lavoro è possibile eseguire sia tagli longitudinali che trasversali con un incremento di produttività fino al 40% e con un risparmio di spazio fino al 20%. Flexcut 1s-1d Galaxy 3 Excellent cutting devices: up to 40% increase in productivity in a reduced space Transforming a single-blade beam panel saw into an angular plant To satisfy the requirements of companies who increasingly produce items in small batches, Gabbiani presents the new Flexcut device (versions 1/S and 1/D). Due to its flexibility and productivity, the device can meet varying production requirements, often dictated by market trends, and at the same time maintaining an optimum level of competitiveness in terms of a fast return on investment. Flexcut, consisting of a mobile grippers unit which stroke is completely independent of the main pusher, allows the cutting axis of a single-blade panel saw to be used as if it were an angular machine. This means that during the same machining cycle it is possible to make both longitudinal and transversal cuts, increasing productivity by up to 40% and with a space saving of up to 20%. The extreme flexibility of the device is also guaranteed by the presence of the main pusher grippers, which can be excluded from the machining area, so that strips with different widths can be secured and as a result any type of different cutting can be performed without limiting the stroke. Version 1s In version 1/S the unit is fitted with a single gripper, giving two independent cutting axes at an extremely low price. Version 1D In version 1/D extreme flexibility is achieved because the mobile unit is fitted with two grippers, one of which can be excluded, in this way guaranteeing a wide variability in the width of the strips that can be gripped. Integration of the Flexcut device with other options, such as the turntable for automatic head-cutting and/or loading with suction cups, makes the new Galaxy 3 panel beam saw a high-tech machine aimed at the customer seeking perfect quality panel sawing both for individual panels and for stacks of panels. Flessibilità di utilizzo L’estrema flessibilità del dispositivo è garantita anche dalla presenza delle pinze dello spintore principale che possono essere escluse dall’area di lavoro, consentendo il bloccaggio di strisce di diversa larghezza e conseguentemente l’esecuzione di qualsiasi tipo di taglio differenziato senza limitazioni sulla corsa. Versione 1S Nella versione 1/S il gruppo è dotato di una sola pinza per avere due assi di taglio indipendenti ad un prezzo estremamente contenuto. Versione 1D Nella versione 1/D si raggiunge l’estrema flessibilità in quanto sul gruppo mobile vengono installate due pinze di cui una escludibile, garantendo così un’ampia variabilità nella larghezza delle strisce pinzabili. L’integrazione del dispositivo Flexcut con altri opzionali, come il tavolo girevole per l’esecuzione automatica del pretaglio e/o il carico a ventose, rende la nuova sezionatrice Galaxy 3 un concentrato di tecnologia rivolto a chi ricerca la perfetta qualità sia nella sezionatura del foglio singolo che a pacco. 25 nuovo carro lame gabbiani taglio "di classe" per l’industria È la nuova soluzione industriale, studiata e brevettata da Gabbiani, in grado di offrire il massimo della qualità di finitura e taglio anche ad elevate velocità, qualità costantemente richiesta dai nostri clienti. vate velocità raggiungibili in fase di taglio (fino a 60 m/min a pacco) e alle alte potenze installabili per il motore della lama principale (fino a 37 kW -400v-50HZ). Dall’esperienza Gabbiani nasce il nuovo carro lame che consente di migliorare le prestazioni delle sezionatrici monolama della serie Galaxy 3 aumentandone efficienza e qualità. Precisione ed elevata finitura di taglio Alta produttività rispetto alla soluzione standard, grazie alle ele- oltreché ripetibilità di taglio, grazie ad una soluzione equilibrata e bilanciata che non prevede un movimento verticale del motore lama ma ne prevede uno oscillante. Versatilità di impiego elevata, grazie alla possibilità di alloggiare opzionali evoluti (allineatore su carro lama, postforming con alta sporgenza lama, motorizzazione salita lame e controllo adattativo su base assorbimento coppia lame). Semplicità di manutenzione anche per operatori inesperti tramite il nuovo sistema di tensionamento cinghia lama. Gabbiani new blade carriage: "first-rate" cutting for industry This is the new industrial solution, designed and patented by Gabbiani, offering top finishing and cutting quality even at high speeds. Quality is always a priority for our customers. Gabbiani experience brings you the new blade carriage allowing improved performance by the single-blade panel saws in the Galaxy 3 series, increasing their efficiency and quality. High productivity, compared with the standard solution, thanks to the high speeds which can be reached during cutting (up to 60 m/min. for packs) and the high installed power possible for the main blade motor (up to 37 kW-400V-50Hz). Precision cutting with a high level finish, as well as cutting repeatability thanks to a balanced solution with no vertical movement of the blade motor, but instead an oscillating motion. Versatility permitting very diverse use. This comes from the possibility of fitting high-tech options (aligner on blade carriage, high blade projection postforming, motor-driven blade upstroke and adaptive control based on blade torque absorption). Simple Maintenance, even for inexperienced operators, using the new blade belt tensioning system. ADVANCE WITH TECHNOLOGY STEFANI 26 FURNITURE INDUSTRY Furniture Industry Technology solution hd nuove versioni per la bordatrice compatta ed "heavy duty" che fa la differenza Successo nel mercato di tutti i continenti, qualità costruttiva riconosciuta da clienti e rivenditori, consolidata affidabilità tecnica, perfetta compagna per alti livelli produttivi. Sono questi i motivi per i quali da oggi la gamma Solution HD si arricchisce con 5 nuove versioni (A, B, B+, C, D), con l’obiettivo di ampliare e rafforzare la presenza di Solution HD nei mercati e di consentire una miglior accessibilità all’investimento con la scelta di introdurre alcuni nuovi gruppi operatori negli allestimenti (refilatore, spigolatore, arrotondatore 2 motori e raschiabordo). Semplice Grazie all’affermata interfaccia "Winedge Touch", si dispone di preview 3D della lavorazione, programmazione del pannello che consente l’utilizzo della macchina anche da operatori non esperti, grafica ad icone, comandi full touch e possibilità di gestione "Bar Code" con l’esclusiva applicazione "Side Finder" che aiuta l’operatore a riconoscere il corretto lato di pannello da introdurre. Heavy Duty Per avviare o consolidare una produzione industriale con costi contenuti: -velocità di lavoro con bordi sottili fino a 25 m/min (A,B, B+) e fino a 30 m/min (C, D) -velocità di lavoro con bordi arrotondati fino a 18 m/min (di serie su tutte le versioni) -pressore a cinghia di serie Attenta al Risparmio -Con Sav€nergy per ridurre il consumo annuo di kWH fino al 9%. -Con il dispositivo di taglio bordo di precisione per un risparmio annuo fino a 20 Km di bordo. -Con la tecnologia Ed-System negli utensili per rimuovere fino al 98% dei trucioli generati, per una maggiore qualità di lavorazione e minori costi di esercizio. e ancora.. Solution HD può essere allestita anche con: -"Pu Box", il dispositivo che consente una produzione industriale con colla Pu in cartucce da 2Kg con ottimizzazione del consumo e garanzia di qualità della colla applicata -dispositivo compatto per l’introduzione assistita nel passaggio trasversale di pannelli di grandi dimensioni fino a 2.200 mm -gruppo fresatore per la realizzazione di cave nel lato opposto a quello bordato fino ad una distanza massima di 1.050 mm -gamma di dispositivi per la lavorazione dei materiali contemporanei come bordi o pannelli protetti, bordi delicati, bordi decorati, etc. slim line la tecnologia esclusiva che crea un nuovo standard qualitativo nella bordatura Alta qualità di finitura e bassi costi di esercizio sono garantiti con la tecnologia di bordatura "Slim Line" per la lavorazione dei componenti del mobile. Il concetto tecnologico innovativo introdotto da "Slim Line" è immediato. La colla è dosata sul bordo, invece che sul pannello, attraverso un dispositivo a slot che implica il vantaggio di vedere eliminata la vasca colla. Minore spessore del filo colla: massima qualità La superficie più omogenea del bordo rispetto a quella del pannello consente di usare meno colla rispetto alla bordatura tradizionale. Con uno spessore del filo colla da 0.08 a 0.1 mm. Lunghezza e altezza del filo colla facilmente gestite attraverso il controllo macchina. Di più allo stesso costo La tecnologia di bordatrice "Slim Line" con colla poliuretanica ha lo stesso livello di costo (0,028 € pr un pannello 500x500 mm e spessore 18 mm) della bordatura con colla termo fusibile (0,025 € per un pannello equivalente) con tanti vantaggi sul fronte qualità. Qualità certificata CATAS, il più grande istituto indipendente italiano per ricerca e prove nel settore legno-arredo, certifica l’alto livello tecnico e qualitativo dei componenti per mobili realizzati con il processo di bordatura "Slim Line". I test superati sono: UNI 9240:1987 Adesione-Strappo DIN 68930 Ciclo Climatico Calore UNI 9242:1987 Resistenza dei Bordi al Calore e ancora: "Slim Line" è la tecnologia progettata per consumi intelligenti: -Utilizzando meno colla si risparmia sull’acquisto del materiale e sull’energia per fonderla. -La distribuzione a slot prevede l’assenza della vasca colla e dei vari organi meccanici dei gruppi incollaggio tradizionali, ciò significa abbattere i costi di manutenzione ed eliminare i tempi improduttivi che tanto influiscono sui costi di produzione. "Slim Line" è un esclusivo brevetto Stefani, ed è una nuova tecnologia di bordatura compatibile anche con altre tecnologie di incollaggio. 27 Solution HD Slim Line Success in the market from all continents, a superior build quality recognised by both customers and distributors, consolidated technical reliability, the perfect solution for high production levels. These are the reasons why today the Solution HD range now includes 5 new versions (A, B, B +, C, D), with the objective of expanding and strengthening the presence of Solution HD in all market opportunities, and facilitates a better enhancement for your investment with greater choice provided by the introduction of new operating units (trimming, fine trimming, 2 motor corner-round trimming and edge scraping). Slim Line is the edgebanding technology ensuring maximum finishing quality for processing of furniture components. The innovative technological concept introduced by "Slim Line" is immediate. The glue is distributed on the edge banding and not on the panel through a slot device that gives the advantage of eliminating the necessity of having a glue pot. New versions for the compact and "heavy-duty" edge bander that makes all the difference Simplicity by design Due to the successful interface "Winedge Touch" are available the 3D preview of processing, panel programming allowing even occasional or non-expert operators to start up and use the machine. Icon graphics, full touch controls, and upon request, the exclusive application "Bar Code Side Finder" which helps the operator to recognise the correct side of the panel to be introduced. Heavy duty All new compositions allow you to start or consolidate an industrial production program with certainty and costs: -working speed with thin edges up to 25 m/ min (versions A, B and B +) and up to 30 m/ min (C and D) -working speed with rounded edges up to 18 m/ min (standard on all versions) -upper pressure belt as standard High attention to savings -with Sav€nergy to reduce the annual consumption of kWH up to 9% and with the precise edge cut device which allows an annual saving of edge bandings up to 20 km. -with the Ed-System tool technology to remove up to 98% of chips generated, for higher process quality and lower operating costs. more.. Designed to answer to all high productivity requirements, Solution HD can also be equipped with: -"Pu Box", the device that allows industrial production and volumes with PU glue 2Kg cartridges with consumption optimisation and quality assurance of applied glue - Compact device for panel loading assistance in the crosswise pass of panels with a width up to 2,200 mm -External Milling unit for the grooving process on the opposite side to the edge banded one up to a maximum distance of 1,050 mm -Range of devices for the processing of modern materials such as edges or protected panels, delicate edges, decorative edges, etc. The exclusive technology that creates a new standard of finishing in the edgebanding process Glue layer thickness reduced: maximum quality The more uniform surface of the edge banding enables far less glue to be used compared with traditional edge banding methods, with a glue line thickness from 0.08 to 0.1 mm. length and height of the glue line are easily adjusted by the machine controls. More at the same price "Slim Line" edge banding technology with polyurethane glue has the same cost level (0,028 € for a panel 500 x 500mm by 18mm thick) as the edge banding usage (0,025 € for an equal panel) with many advantages as far as the quality is concerned. Certified quality CATAS is the most important, independent Italian institute for research and testing in the wood & furniture fields, certifying high technical and quality level of components for furniture produced with the Slim Line edgebanding process. The achieved tests are: UNI 9240:1987 Adhesion/Tear DIN 68930 Moisture/Heat Climate Cycle UNI 9242:1987 Heat Resistance Of Edges more... "Slim Line" is the technology designed for the "intelligent" consumption: -Using less glue saves on the cost of materials and the energy required to melt the glue. -The slot distribution system has eliminated the glue pot and the various mechanical components of traditional gluing units, thus reducing maintenance costs and eliminating downtimes which have a considerable influence on production costs. "Slim Line" is an exclusive Stefani patent and a new technology that is also compatible with other gluing technologies. ADVANCE WITH TECHNOLOGY STEFANI 28 FURNITURE INDUSTRY Furniture Industry Technology easy order az cella di squadrabordatura flessibile a lotto uno Easy Order AZ è la soluzione intelligente firmata da Stefani per bordare a lotto 1 mantenendo livelli altamente redditizi. Con un solo operatore la cella di squadra bordatura può gestire e produrre in modo redditizio anche quantità di pannelli estremamente limitate, pensata per affrontare qualsiasi discontinuità all’interno di ogni turno di lavoro. Rapidità nel settaggio, nel passaggio lavorazioni longitudinali e trasversali, e cambio bordo senza perdite di tempo sono garantiti da efficaci e versatili aggregati. Grazie alla tecnologia "Side finder", che si avvale del codice a barre, la cella realizza produzioni sempre più personalizzate. Particolarmente interessante il sistema che permette di dimensionare perfettamente il pezzo al primo passaggio grazie ad un secondo fresatore esterno alla bordatrice, che si muove con velocità fino a 100 metri al mi- Easy Order Az Batch one flexible squaring-edge banding cell Easy Order AZ is Stefani’s smart solution for batch 1 edge banding with high profitability. This squaring-edge banding cell only needs one operator to control and profitably produce even very limited numbers of panels. It is designed to handle any changes in production during every shift. Quick set-up, fast switching between longitudinal and transversal machining, and edging change-over without downtimes are guaranteed by effective, versatile additional units. "Side finder" technology, using bar codes, makes the cell’s production increasingly customisable. It’s worth mentioning the system that allows perfect workpiece sizing at the first pass, thanks to a second router outside the edge bander, moving at up to 100 m/minute and rapidly positioned. All the operator has to do is put the workpiece on the machine: the "Side finder" technology constantly controls positioning and completion of the machining required. nuto e si posiziona in tempi estremamente brevi. L’operatore deve solo avviare il pezzo in lavorazione sulla macchina: la tecnologia "Side finder" tiene costantemente sotto controllo il posizionamento e il completamento delle lavorazioni previste. Il sistema di supervisione, inoltre, mantiene sempre monitorato ogni pezzo in produzione, rendendo disponibili in tempo reale tutte le informazioni. Qualità delle lavorazioni, cambi di lavorazione rapidi, ortogonalità perfetta del pezzo, flessibilità assoluta a servizio di cicli di produzione sempre più piccoli, fino ad arrivare al lotto uno: il tutto reso possibile da un "superprocessore" che controlla mille volte al secondo tutti i sensori, gli assi, i posizionatori, i riferimenti, i gruppi operatori. Easy Order AZ, rappresenta il vero salto tecnologico nella squadrabordatura flessibile a lotto1, la cella che racchiude l’ampia l’esperienza Stefani. The supervision system continuously monitors every workpiece being machined, providing real-time data. Top quality machining, quick changes in machining, perfectly orthogonal workpieces, absolute flexibility for ever smaller production cycles, even down to batch 1: all made possible by a "super-processor" which a thousand times a second checks all sensors, axes, positioning devices, references, machining heads. Easy Order AZ is a huge step forward in batch 1 flexible squaring-edge banding. This cell is bursting with Stefani experience. evolution c squadrabordatura al top Evolution C Evolution C è la gamma completa di squadrabordatrici industriali Stefani orientate alla piccola e media industria caratterizzate da produttività di livello superiore e versatilità d’impiego tra le più diverse lavorazioni, il tutto ad un livello d'investimento molto competitivo. Evolution C is the complete range of Stefani industrial squaring-edge banding machines for small and medium-sized enterprises. Featuring top productivity and versatility with the most diverse machining. All for a very competitive investment. Cura della qualità del pannello Taking care of panel quality È possibile lavorare ogni tipologia di pannello, anche i più delicati, grazie a nuovi e specifici dispositivi che preservano la qualità di finitura del pannello nelle fasi di interazione con i gruppi operatori. Any type of panel can be machined, even the most delicate, thanks to new, specific devices which preserve panel finish quality during interaction with machining heads. Tecnologia compatta Compact technology per tutti i nuovi materiali e le finiture del pannello Minimo ingombro degli spazi produttivi grazie a soluzioni tecnologiche dedicate, con livelli di produttività altamente personalizzabili attraverso la possibilità di allestimento di linee produttive composte da più macchine supervisionate e da sistemi di automazione per la movimentazione e il trasporto del pannello. Semplicità d’uso Grazie all’interfaccia Winedge e al grado di automazione disponibile si passa dalla singola lavorazione ripetitiva a più lavorazioni diverse in sequenza senza la necessità di aprire le cabine o di intervenire in regolazioni manuali a tutto vantaggio dell’operatore. tecnologia softforming Stefani presenta in anteprima la nuova tecnologia softforming per ante e cassetti di design 29 Top quality squaring-edge banding for all new materials and finishes on panels The production space has minimum dimensions thanks to dedicated technological solutions, with productivity highly customisable due to the possibility of setting up production lines made up of supervised machines and automation systems for panel handling and transportation. User-friendly The Winedge interface and the high level of automation available allow a smooth transition from repetitive individual machining operations to multiple types of machining in sequence. All without even opening the cabins or making manual adjustments. Which is a big help for the operator. New softforming technology Stefani Premieres for designer doors and drawers Quality, low costs and great attention to the design of finished products are what furniture manufacturers want from industrial edge banding. New edge banding trends meet minimalist design. Qualità, contenimento dei costi e grande attenzione al design dei prodotti finiti sono i presupposti ricercati dai produttori di mobili nella bordatura industriale. Quando le nuove predisposizioni di bordatura incontrano il design minimalista. Sempre più spesso i disegnatori preferiscono evitare l'aggiunta di accessori per l'apertura, ciò significa dotare ante, antine e cassetti delle opportune predisposizioni per l'interazione con le dita della mano o di profili laterali che ne permettano un comodo uso e il movimento di apertura. Questa nuova interpretazione nel design è sempre più una parola d’ordine e oggi la si può ottenere con un metodo meno costoso (rispetto ad esempio all’applicazione di profili rigidi di alluminio sul bordo dell’anta o ai metodi che prevedono la profilatura e la successiva laccatura) utilizzando il profilatore e creando nel pannello un profilo a 45° e poi bordando il tutto, con una rivisitazione della tradizionale tecnica di bordatura softforming. Che si tratti quindi di una antina da cucina, di un cassetto, di una grande anta per un armadio a parete il problema è risolto, grazie al sistema messo a punto da Stefani. Increasingly designers would rather avoid adding opening accessories. That means designing large furniture doors, cupboard doors and drawers to interact with fingers and hands, or giving them side profiles that allow easy opening. This new design trend is what everyone wants, and now it can be achieved with a less expensive method (than applying rigid aluminium profiles on the edges of the door or methods involving moulding then lacquering). It can be done using a moulder and creating a 45° profile in the panel, then completely edge banding it with a return to traditional softforming edge banding. Whether it’s a kitchen unit door, a drawer or a large door for a wardrobe, the problem is solved, thanks to this Stefani system. ADVANCE WITH TECHNOLOGY MORBIDELLI FURNITURE INDUSTRY Furniture Industry Technology 30 Author M High technology cnc machining centres for operators in the furniture industry aiming for high quality results Furniture manufacturers know the Morbidelli brand as the point of reference for high performance Boring and Routing CNC Machining Centres. The Author M range offers all the best technological know-how from the Morbidelli brand through machining solutions directed to a large section of the market as machines are highly productive, flexible and adaptable on different industry-standards for the furniture industry and an excellent investment at the same time. The key factors for the success of the Author M series are the combination between a sturdy structure with a mobile gantry designed to ensure maximum rigidity, the 5-axis machining unit equipped with drilling heads in various configurations, which allow the performance of all the typical operations of a CNC Machining Centre and innovative safety systems that makes the Author M a real concentration of technology in a compact machine capable of guaranteeing high quality standards. Author M300, the latest in CNC Machining Centres, has been designed to meet the modern requirements of the generic interior designer who is looking for a product complete with all working functions but with a minimum investment. Author M300 guarantees: fast and easy programming of the required machining operations with an instant visual check of each stage of the programming operation, fast and easy to use due to new software with an innovative three-dimensional graphic and 3D working phases projection. quality and productivity at the highest level No limit to the possible uses of the 5-axes machining unit due to its power and exclusive dimensions which allows the reduction of the overall dimensions in each machining direction. ergonomics and safety with "Pro-Space/ Pro-Speed" protections Reduced overall dimensions of the machine and maximum freedom for the operator in accessing the work area that allows him to load and unload in total freedom. Clearing of maintenance costs and maximum length in pendulum processing mode due to the lack of devices on the floor (mats). The "Pro Speed" safety system allows execution speeds to the maximum capacity when the operator is outside the area defined by the sensors which enables him to achieve maximum productivity. simplicity and speed in your hand with the tecpad remote control LCD touch screen monitor to completely and intuitively manage the machine. Universal HP The multi-function centre for squaring, boring, routing and edge banding for a panel ready for assembly! Since 1959 Morbidelli has been synonymous with quality and reliability, always supplying unique solutions for the furniture industry. Universal Hp, the compact, user friendly machining centre, continues this tradition. Universal Hp allows the complete production of shaped panels with edging application and finishing, for all furniture makers, for those whose furnish offices, shops and interiors and want all panel machining operations on a single machining centre: squaring, boring, routing and edge treatment. Once removed from the machining centre, the panel is ready for assembly: a perfect solution for “just in time” production. The portal structure makes the machine very rigid and stable, even during the most intense machining. A feature which, together with the extensive possibilities for configuration of the machining heads, means that machining times can be optimised, while maintaining a high quality finish. The Universal range includes two models, HPL and HPE, with machining depth dimension 1600 and 1900 mm. Finally, the possibility of managing the machining operations “all in one” allows improved performance, reduces operating costs and optimises production spaces. author m centri di lavoro per chi fa arredamento con tecnologia rivolta alla qualità Chi produce arredamenti conosce Morbidelli come riferimento per l'elevata performance dei centri di lavoro dedicati alla fora-fresatura. La serie Author M propone tutto il meglio del know-how tecnologico del marchio attraverso soluzioni rivolte ad un ampio mercato, in quanto estremamente produttive, flessibili e modulabili sui differenti standard del settore arredo, e al tempo stesso intelligenti nell'investimento. I fattori chiave del successo di Author M risiedono nel connubio tra la solida struttura a portale mobile studiata per garantire il massimo della rigidità, un gruppo operatore a 5 assi con teste di foratura in varie configurazioni che permette di risolvere tutte le operazioni tipiche di un centro di lavoro ed innovativi sistemi di sicurezza che rendono Author M un vero e proprio concentrato di tecnologia in una macchina compatta, in grado di garantire elevati standard qualitativi. Author M300, ultima nata della gamma dei centro di lavoro a controllo numerico, è pensata per soddisfare le moderne esigenze dell'arredatore generico, alla ricerca di un prodotto completo di tutte le funzioni con un investimento contenuto. Dal 1959, Morbidelli è sinonimo di qualità ed affidabilità, fornendo sempre soluzioni uniche per l’industria del mobile. Universal Hp, il centro di lavoro compatto e semplice nel suo utilizzo continua questa tradizione. Universal Hp permette la completa realizzazione di pannelli sagomati con l'applicazione e finitura del bordo, dedicata a tutti i produttori di mobili, arredatori d'ufficio, negozi ed interni che desiderano disporre di tutte le lavorazioni di un pannello su un unico centro di lavoro: squadratura, foratura, fresatura e trattamento del bordo. Una volta rimosso dal centro di lavoro il pannello è infatti pronto per essere assemblato: una soluzione perfetta per il "just in time”. La struttura a portale rende la macchina altamente rigida e stabile, anche durante le lavorazione più intense. Caratteristica che unita all’ampia configurabilità dei gruppi operatore permette di ottimizzare i tempi di lavorazione mantenendo un’alta qualità di finitura. La gamma Universal comprende due modelli, HPL e HPE, con dimensione della profondità di lavoro da 1600 e 1900 mm. Infine la possibilità di gestire tutte le lavorazioni “all in one” permette di aumentare le prestazioni, ridurre i costi di gestione ed ottimizzare gli spazi produttivi. 31 Author M300 garantisce: una programmazione semplice e veloce con il controllo visivo istantaneo di ogni singola fase della programmazione, semplice e veloce grazie al nuovo software dotato di una innovativa veste grafica tridimensionale con proiezione delle lavorazioni in 3D. Qualità e produttività ai massimi livelli Nessun limite ai possibili utilizzi del gruppo a 5 assi grazie alla potenza ed alla esclusiva geometria che permette di contenere gli ingombri in ogni direzione di lavoro. Ergonomia e sicurezza con le protezioni "Pro-Space/ Pro-Speed" Ridotto ingombro della macchina e massima libertà di accesso alla zona di lavoro che consente all’operatore di caricare e scaricare in totale ergonomia. Azzeramento dei costi di manutenzione e massima lunghezza nella lavorazione a pendolo grazie alla mancanza di dispositivi a terra. Il sistema Pro Speed permette l’utilizzo della velocità di esecuzione al massimo delle sue potenzialità quando l’operatore si trova fuori dall’area delimitata dai sensori, ciò che consente di raggiungere la massima produttività. Semplicità e velocità a portata di mano con il controllo remoto Tecpad Monitor LCD touch screen per gestire completamente la macchina in maniera intuitiva. universal hp Il centro multifunzionale che squadra fora fresa e borda un pannello pronto all’assemblaggio DMC SUPERFICI 32 ADVANCE WITH TECHNOLOGY FURNITURE INDUSTRY Furniture Industry Technology 3 system t compact la nuova spruzzatrice modularità totale per le più complesse esigenze di finitura Per vincere la competizione nei moderni mercati del mobile e del parquet è necessaria la capacità di fornire un numero elevato di finiture, in grado di differenziare il proprio prodotto rispetto a quello della più qualificata concorrenza. È inoltre indispensabile disporre della massima flessibilità, per adattare in tempi brevissimi ed a bassi costi la propria produzione ad ogni nuova esigenza espressa dal mercato. È in questa ottica che Dmc ha sviluppato l’innovativa gamma di levigatrici "System": un "contenitore tecnologico" altamente innovativo in grado di ospitare fino a 10 gruppi operatori, per soddisfare alla perfezione qualsiasi esigenza di finitura, anche la più complessa. I gruppi possono essere scelti all’interno di una vasta gamma di soluzioni tecniche, sviluppate in modo continuo per realizzare con produttività industriale e qualità artigianale le nuove tendenze di finitura espresse dal mercato. La completa modularità della gamma System consente poi di combinare liberamente i gruppi di lavoro tra loro, e di sostituirli in tempi rapidi ed in modo economico, per mantenere la composizione macchina sempre allineata con le esigenze del mercato. Il mercato mondiale ha premiato questa nuova filosofia produttiva espressa da Dmc, come dimostra la Dmc System T10 recentemente realizzata. Si tratta di un vero e proprio centro di finitura, in grado di realizzare numerosi effetti superficiali quali l’ondulazione trasversale e longitudinale, la strutturazione leggera e pesante, l’apertura del poro, fino alla perfetta riproduzione dei segni da taglio di lama, recentemente molto richiesta nel per parquet ed antine. Il laboratorio tecnologico Dmc di Thiene (VI) è a completa disposizione di tutti i clienti interessati a dimostrazioni pratiche delle numerose ed originali finiture che possono essere ottenute con le più moderne tecnologie sviluppate dall’azienda. immagini photos 1:Interno cabina con bracci reciprocatori e nastro protettivo in carta. Cabin inside view with reciprocating arms and paper protection belt. 2:Superfici dispositivo filtro a sostituzione automatica Filter On Demand. Superfici automatic self changing filtering device Filter On Demand automatica, moderna e versatile per la finitura di alto livello Superfici presenta la nuova Compact3, la spruzzatrice automatica rivolta a garantire un alto grado di finitura, dotata di doppio braccio di spruzzatura, pressurizzazione con soffitto filtrante a tutta ampiezza, software flessibile e di facile utilizzo. La spruzzatrice Compact3 garantisce tutti i vantaggi della spruzzatura automatica, rendendoli accessibili alla piccola e media impresa. Se combinata con essiccatoi lineari per l’appassimento rapido di vernici a solvente, all’acqua od UV, la Compact diventa una piccola linea automatica che risponde alle esigenze delle realtà artigianali od industriali di piccole e medie dimensioni. Gli highlights tecnologici: -sistema di trasporto ibrido per incontrare le esigenze di flessibilità produttiva del mercato. Compact Hy 3 può lavorare a scelta con il sistema protettivo di tra sporto a carta, ideale per produrrepiccoli lotti, oppure con il trasporto auto pu-lente dotato di apposito dispositivo per il recupero vernice e la pulizia del tappeto, progettato per la produzione in serie. -sistema di filtrazione filter on demand per una qualità senza paragoni, in alternativa ai tradizionali filtri a secco. Il sistema consente il mantenimento delle condizioni di ventilazione all’interno della cabina sempre entro livelli qualitativi pre-definiti a garanzia di qualità del prodotto finito. Un filtro costituito da un materassino sintetico viene svolto in automatico sopra le zone di filtrazione laterale. Il cambio filtro avviene su comando dell’operatore oppure può essere impostato in modo che avvenga dopo un prestabilito numero di metri quadri verniciati. Massima attenzione alla produttività e alla sicurezza: la sostituzione del filtro è assicurata senzafermi linea e senza dover intervenire all’interno della cabina. 33 System T Complete modularity for the most complex finishing requirements In order to beat competitors in modern furniture and parquet markets, you have to be able to supply a wide range of finishes, so that your product stands out from that of your most effective competitor. You also need maximum flexibility, so as to be able to rapidly adapt your production with low costs to any new market demands. It is with this in mind that Dmc developed the innovative "System" range of sanding machines: a highly innovative "technological gem" able to accommodate up to 10 machining heads, to perfectly meet the requirements of any finishing, even the most complex. The machining heads can be selected from a wide range of technical solutions, continuously developed to produce the new finishes popular on the market with industrial productivity and artisan quality. The complete modularity of the System range gives you the freedom to combine machining heads, and makes changing them quick and inexpensive. That way, your machine set-up is always right for what the market needs. The world market has rewarded this new Dmc production philosophy, as demonstrated by the recently produced Dmc System T10. This is a true finishing centre, capable of many surface effects such as transversal and longitudinal waves, light and heavy structuring, pore opening, and even perfect reproduction of blade cutting marks, recently in demand for parquet and cupboard doors. The Dmc technological lab in Thiene (Vicenza province) welcomes customers interested in practical demonstrations of the many and original finishes which can be achieved using the most modern technologies developed by the company. Compact 3 The new modern and versatile automated sprayer for high quality automatic finishing Superfici presents the new Compact 3, the automated sprayer aimed to give the highest quality finishing. It is equipped with a double spraying arm, pressurization with full size filtering roof, and a flexible and user friendly control software. Compact Hy 3 guarantees all the advantages of automated lines and makes them affordable to small and medium size companies. If combined with flat dryers for the fast flash off and drying of solvent based, water-borne or UV lacquers, Compact 3 is the basis of these automated lines, which fulfil the needs of handcraft enterprises, as well as those of small and medium sized industries. Technological highlights: -The Hybrid conveying system meets the market needs for production flexibility. Compact 3 can at choice be operated with paper protection system, ideal for the production in small batches or with belt self cleaning system equipped with proper lacquer recovery and cleaning unit, engineered for larger production runs. -Filtering system: Filter On Demand to achieve incomparable finishes. As an alternative to the traditional dry filters, the system maintains the ventilation inside the cabin within pre-determined conditions, so as to achieve a high quality in the finished product. A synthetic filtering material is automatically unrolled over the side filtering areas. The filter change-over is ordered by the operator or it can be set so that it is automatically done once a certain number of square meters are produced. Maximum care for productivity and safety: the filter change-over is assured without any line stop and without any intervention inside the cabin. 1 2 2 34 ADVANCE WITH TECHNOLOGY ScmGroup FURNITURE INDUSTRY Furniture Industry CaseHistory la sfida di browns 2000 ante per cucine e camere da letto in 24 ore Consegnare antine, o addirittura cucine intere, nel giro di 24 ore dall’ingresso dell’ordine è una sfida da fantascienza. L’azienda inglese Browns 2000 l’ha vinta, grazie a un modello di business rivoluzionario e alla tecnologia Scm Group Peter Brown, titolare della Browns2000, è un inglese geniale che, con una ricetta tutta sua, è diventato un esempio di quanto ci sia ancora da inventare. Alla Browns 2000 (www.browns2000.co.uk), la sua fabbrica a Cramlington, nei pressi di Newcastle - nella regione del Northumberland, Inghilterra del nord - ci sono davvero poche macchine che non siano "made in Scm". A partire da una sega circolare "L’Invincibile" passando a varie Cms-Brembana macchine per il taglio del vetro e del marmo, qualche scorniciatrice "Superset" e "Topset", una pressa per curvi Sergiani, due Dmc per la levigatura, una cella di fresa-bordatura Morbidelli "Hpl", una quindicina di centri di lavoro "Ergon" integrati con automazioni Mahros e due bordatrici laser e una "slim line" firmate Stefani. Peter Brown sta progettando qualche altro investimento, fra cui una nuova cella di foratura Morbidelli "Powerflex". Un cliente indubbiamente di primo piano, che ci ha fatto piacere incontrare non solo per l’energia che trasmette, ma perchè abbiamo imparato un nuovo modo di fare impresa o, almeno, un modo che non conoscevamo. Procediamo con ordine, partendo da un dato economico interessante, ovvero che il mercato inglese della tecnologia per il legno vale un centinaio di milioni di euro, parlando di nuovi acquisti, di cui poco meno della metà realizzati da imprese italiane. Ma lasciamo la parola Peter Brown. «L’avventura comincia nel 1983, in un garage, come spesso accade», ci racconta mister Brown. «Ero affascinato dal legno, da come potevo trasformarlo. Una autentica passione. Ho coinvolto mia moglie e, insieme, abbiamo dato il via alla storia di Browns 2000. In trent’anni sono cambiate molte cose: oggi fatturiamo circa 20 milioni di euro, con noi lavorano una ottantina di persone, fra cui i nostri figli, e siamo una realtà specializzata nella produzione di ante per cucine, camere da letto e bagno.» «Chi non conosce le specificità del mercato inglese può far fatica a comprendere il fenomeno Browns 2000», interviene Gabriele De Col managing director di Scm Group per il Regno Unito che, con Ian McCarthy, sales manager, è il trait d’union fra Browns e la tecnologia per il legno italiana. «Quando Peter parla di "clienti" intende qualcosa come duemila installatori. Non di qualche centinaio di rivenditori di qualche grande cliente, ma di migliaia di falegnami, anche se la definizione non è precisa, che ricevono dal consumatore finale l’incarico di costruire una nuova cucina o di sistemare una vecchia. Loro non producono o al massimo producono la carcassa su misura: scelgono con il cliente finale, definiscono ciò di cui hanno bisogno e acquistano il necessario. L’ordine arriva alla Browns 2000 e viene immediatamente avviato in produzione ed evaso in poche ore. Il tutto viene poi consegnato direttamente in casa del consumatore finale, dove dovrà essere messo in opera. Molto spesso, soprattutto nelle grandi città, gli installatori arrivano da fuori, per cui ritrovarsi la cucina dove deve essere installata è una grande comodità, oltre che una razionalizzazione dei costi. Evidente che in una dinamica come questa la "variante prezzo" ha un peso decisamente inferiore e i margini sono più interessanti». Se mi permette un gioco di parole la nostra scommessa è produrre grandi quantità di elementi su misura per i piccoli installatori, una sorta di contraddizione che la tecnologia ci permette di risolvere. A ciò si aggiunge che ogni volta che intravvediamo la possibilità di lavorare in modo diverso, più veloce, migliore o economico ci incontriamo con i nostri installatori, li informiamo dei nostri progetti, di cosa intendiamo fare e ragioniamo insieme sul modo migliore per implementare il cambiamento. E funziona…». «I suoi lettori devono tenere presente», aggiunge De Col, «che nel Regno Unito il patrimonio edilizio è spesso "storico" ed è quasi impossibile pensare a misure o soluzioni standard. Tutto è su misura, tutto è sartoriale, la produzione standard e’ lasciata o pochi grandi produttori. Non stiamo parlando di grandi volumi, ma di grande servizio! Un modello altrove sconosciuto e anche in Inghilterra non sono moltissimi a operare così». www.xylon.it Stiamo parlando di una produzione di qualtià superiore, al punto da giustificare la scelta della bordatura laser. «La bordatura laser è uno degli ultimi investimenti che abbiamo fatto», ci racconta Peter Brown. «Negli ultimi 15 anni abbiamo speso oltre 70 milioni di euro in nuove macchine, ma la bordatura laser di Stefani mi ha entusiasmato! È un incollaggio splendido, che permette grandi risultati specialmente con le ante "high-gloss", lucido brillante. Siamo passati dalla davvero ottima "Slim line", che permette anch’essa una bordatura di alta qualità, con un filo colla praticamente invisibile, a una prima laser. Il risultato è stato tale da convincerci a comperarne subito una seconda e a decidere che vale la pena di gestire costi superiori quando si può lavorare con risultati eccellenti e grande velocità. Abbiamo scelto tutte le nostre machine pensando alla qualità e tenendo sempre ben presente che noi non facciamo mille ante uguali, ma mille ante l’una diversa dall’altra.» Signor Brown, come siete arrivati a scegliere Scm Group come partner tecnologico di riferimento? «La prima esperienza fu una bordatrice che ci piacque molto. In quegli anni avevamo rapporti anche con altri fornitori italiani, ma non con la stessa soddisfazione. L’arrivo del nesting, un modo di lavorare ideale per il nostro modo di produrre, ci ha avvicinato ulteriormemente a Scm e ai loro centri di lavoro "Ergon". Oggi ne abbiamo sedici, da cui passano praticamente tutti gli elementi che produciamo; cinque attrezzati con una movimentazione che li collega direttamente alla linea di levigatura e a seguire alla pressa a membrana. Scegliere questo sistema ci ha permesso di crescere molto e di poter passare dal disegno al prodotto finito in un giorno. 4 di/ by Luca Rossetti immagini photos 1: Cucina Browns 2000 Browns 2000 kitchen 2: Bordatrice Stefani Edgebander Stefani 3: Bordatrice Stefani Edgebander Stefani 4: Brown-De Col: Peter Brown, a sinistra, con Gabriele De Col, managing director Scm Group Uk. Brown-De Col: Peter Brown, left, with Gabriele De Col, managing director at Scm Group Uk. 1 35 The Browns 2000 Challenge Kitchens and bedroom doors in 24 hours: Delivering cabinet doors or components for kitchen sets within 24 hours from order entry is a sci-fi challenge. UK company Browns 2000 has won this challenge with a revolutionary business model and Scm Group’s technology. Peter Brown is an ingenious Englishman who has invented his own way of doing business in this complicated world. At Browns 2000 (www.browns2000.co.uk), his factory in Cramlington, near Newcastle, Northumberland, Northern England, there are really few machines without the Scm brand. The fleet includes a "L’Invincibile" sliding table saw, various Cms-Brembana Macchine glass and marble cutting machines, some "Superset" and "Topset" moulders, a Sergiani press for curved components, Dmc sanding equipment, a Morbidelli "Hpl" edging and routing cell, around sixteen "Ergon" working centers integrated by Mahros handling equipment, two laser edgebanding machines and a "slim line" by Stefani. Peter Brown came to Rimini because he is considering new investments, including a new Morbidelli "Powerflex" boring cell. A major customer, whom we were pleased to meet not only for the energy he radiates, but also because we learned about a new way of doing business, or at least, a way we did not know. Let’s start from a significant economic figure, i.e. the woodworking business in England is worth one hundred million Euros approximately, considering new equipment, a bit less than fifty percent built by Italian companies. But let’s listen to Peter Brown. «The adventure began in 1983, in a garage, as it often happens», Mister Brown said. «I was struck by wood, and how I could transform it. Real passion. I involved my wife, and together, we created the story of Browns 2000. In thirty years, many things have changed: today we have approximately 20 million Euro revenues, about eighty people, including our children, and we specialize in cabinet doors for kitchens and bedrooms.» «Those who know the peculiarities of the British market can easily understand the Browns 2000 phenomenon», said Gabriele De Col managing director of Scm Group in the United Kingdom, who, together with Ian McCarthy, sales manager, is the link between Browns and Italian wood technology. «When Peter says "customers", he means something like two thousand installers. Not a few hundred resellers of a big customer, but thousands of joiners, however inaccurate this definition may be, who collect orders from final consumers to manufacture a new kitchen or renovate an old one. They don’t produce or they manufacture made-to-measure carcasses: they choose with the final customer, they identify what they need and they purchase what is necessary.» «An order arrives at Browns 2000 and is immediately sent to production, and executed in few hours. Then it is delivered di- rectly to the final consumer, where it is installed. Very often, especially in big cities, installers come from outside, so it is convenient to find the kitchen at its final destination, and costs are optimized as well. With this approach, the "price variant" has a lower impact and profit margins are more interesting». «Your readers should consider - De Col adds - that the construction heritage in the United Kingdom is often “historical”, so it’s almost impossible to implement standard sizes or solutions. Everything is made to measure, tailor-made; the standard production concerns only few large manufacturers. We are not talking about big volumes, but rather big service! An unknown model elsewhere , and even in England only the best companies work like that». We are talking about higher quality production, to the extent that laser edge banding is justified. Peter Brown totally believes in the Stefani’s laser technology and he has recently invested in the world’s first Stefani double-sided first and second pass linked combination laser edgebanding line. It has recently been delivered together with the Stefani "J profile" soft-forming single side edgebander for handle-less doors, another exclusive solution embrace by Browns 2000. 2 «Laser edge banding is one of our latest investments», Peter Brown said. «In the latest fifteen years we have spent over 70 million Euros on new machines, but I was blown away by laser edge banding by Stefani! It's a wonderful gluing method, offering great results especially for high-gloss cabinet doors. We switched from an excellent "Slim line", which also ensures highquality edge banding, with a virtually invisible glue line, to a laser machine. The result was so convincing that we immediately purchased a second machine and decided you can bear higher costs if you can work with excellent results at high speed. We have selected all our machines based on quality, and always considering we don't make one thousand identical cabinet doors, but one thousand doors all different from one another.» Mr. Brown, how did you choose Scm Group as your reference technology partner? «The first experience was an edge banding machine we really liked. In those years, we had business relationships with other Italian suppliers, but the level of satisfaction was not the same. The rise of nesting technology, an ideal method for our production patterns, brought us closer to Scm and their “Ergon” machining centers. Today we have sixteen, which handle virtually all the components we produce; five centers are equipped with handling units connecting them directly to the sanding line followed by membrane presses. Having chosen this system, we have grown much and we can now go from drawing to finished product in one day.» «When customers decide to change their kitchen, they don’t want to wait. We decided to work to make this possible, and we accelerated into that direction, which is basically the same as the batch one everyone is talking about…. If you allow this expression, our challenge is producing big volumes of made-to-measure elements for small installers, a sort of contradiction that technology can solve. In addition, each time we see the opportunity to work differently, faster, better and cheaper, we meet our installers, we inform them about our projects, what we want to do, and we think together about the best way to implement change. And it works...». 3 36 ScmGroup ADVANCE WITH TECHNOLOGY CaseHistory colombini tecnologia Scm Group per passare in 5 giorni dalla commessa alla consegna Una organizzazione della produzione da togliere il sonno e una filosofia che impone tecnologie di assoluta affidabilità. Qui "just in time" è molto più che una definizione, un concetto. Qui è un vangelo, la stella che indica il cammino, immutabile e certa. L’imperativo che nulla, ma proprio nulla, può essere lasciato al caso. Perché ogni giorno ci sono 30 camion che escono dalle fabbriche di San Marino del Gruppo Colombini, l’equivalente di 30mila elementi. Una azienda di famiglia, fondata nel 1965, che oggi è guidata da Ivo Colombini, presidente, e da suo nipote Emanuel Colombini, 35 anni, amministratore delegato ed esponente della terza generazione. Federico Zancanella, direttore operations e engineering, non è uomo da farsi intimorire da una simile scommessa quotidiana. «Sono trent’anni che in Colombini si lavora “just in time”, con tempi di consegna di cinque giorni. Lo ammetto: siamo probabilmente gli unici a tenere un tale ritmo». «Abbiamo un portafoglio ordini brevissimo, pochi giorni: se andiamo oltre significa che non stiamo facendo bene il nostro lavoro. Non abbiamo magazzini di prodotto finito: ogni giorno l’ufficio pianificazione processa un certo numero di ordini e avvia il ciclo di produzione, tenendo ben presente che ogni mattina si caricano 15 camion e altrettanti dalle 13.31 alle 20.30 in modo che il loro viaggio sia il più efficace ed efficiente possibile». A ciò si aggiunge che in Colombini si produce di tutto, tranne i bagni: camere da letto, sale da pranzo, soggiorni, camerette, cucine, uffici e divani. Fatta 100 la quantità di arredi prodotti il 20 per cento spetta alle cucine, il 40 per cento alle camerette, il restante 40 per cento a tutto il resto. Combinazioni infinite, montagne di cataloghi, una rete commerciale di circa seimila punti vendita di piccolo e medie dimensioni. Mobili "no brand", per la fascia media del mercato: prezzi interessanti, una estetica accattivante, una qualità coerente. In due parole "design accessibile". «L’Italia assorbe la maggior parte del nostro fatturato”, ci spiega Zancanella. Abbiamo sentito la crisi, una contrazione del 15 per cento rispetto al nostro "record" del 2009. Siamo riusciti a tenere grazie a un importante aumento di complessità e di offerta, scegliendo di rispondere a una domanda che non seguivamo, proponendo soluzioni d’arredo di primo prezzo, allargando la nostra gamma di proposte e anche “ereditando” quote di mercato da chi non ha saputo mantenere saldo il timone. Ma non le nascondo che guardiamo con crescente interesse ai mercati esteri…». 1 Una grande macchina… Un colosso che ogni anno fattura attorno ai 160 milioni di euro, un dato che pone il Gruppo Colombini nelle primissime posizioni del mobilierato nostrano, con 650 addetti nelle tre unità produttive di San Marino e altre 150 a Pesaro per le produzioni Febal e Rossana, marchi acquisiti qualche anno addietro per completare l’offerta verso l’alto. A cui si aggiungono altre 150 in Cina, dove si producono mobili per lo sterminato gigante asiatico. Il 90 per cento degli ordini arriva via internet, vengono processati automaticamente e le informazioni avviate in produzione. «Una produzione che non può che essere fondata su grandi impianti acquistati da produttori di tecnologie di primissimo piano», prosegue Zancanella. «La famiglia Colombini e il management dell’azienda si sono sempre ispirati a quanto di più evoluto il mercato propone, perchè per noi la tecnologia è fondamentale. Soprattutto l’affidabilità, ancora più che la produttività. Per noi è più importante avere un impianto che va sempre a 100 all’ora piuttosto che uno che può arrivare a 150 ma senza la stessa affidabilità, continuità. La nostra giornata è scandita dal carico dei trenta camion, dai metri cubi di mobile che devono essere caricati, dalla necessità che non ci sia alcuno stop». 2 Il rapporto con Scm Group Il cuore del sistema, come abbiamo già accennato, è a San Marino. Nella unità produttiva di Rovereta 2, oltre alla produzione degli imbottiti, c’è la sezionatura dei pannelli in lunghe barre che vengono bordate longitudinalmente. In questa unità produttiva Scm Group è il fornitore di riferimento, con un impianto di sezionatura "top di gamma" Gabbiani "Galaxy 3 T3 145", con un ponte di carico a tre assi “Flexstore” di Mahros. Una potente cella di sezionatura che dispone di un magazzino configurabile, una soluzione adatta alle industrie dove, come da Colombini, c’è la necessità di trattare grandi quantità di materiale con la massima produttività. Da qui le barre vengono avviate alla linea di squadrabordatura Stefani “Evolution Ssb”. «Una volta pronte le barre sono trasportate negli impianti di Rovereta Uno - ci spiega Zancanella - dove vengono tagliate e bordate trasversalmente, prima di essere aviate alla foratura, all’inserimento, al montaggio. Come può immaginare la sezionatura e la prima bordatura, affidata alle tecnologie Scm Group, sono l’inizio del percorso. Qui forse più che altrove la necessità di avere la massima affidabilità è un imperativo. La Gabbiani lavora migliaia di barre su due turni, sedici ore al giorno, senza soluzione di continuità. E lo stesso discorso vale per la Stefani che, proprio negli ultimi mesi, ha assorbito senza alcun problema una buona parte dei lavori che prima venivano realizzati su una linea softforming che abbiamo deciso di chiudere. Anche qui lavoriamo “just in time”, con grande flessibilità e - lo ripeto - con quella affidabilità che per noi è è assolutamente fondamentale”. 3 4 FURNITURE INDUSTRY Furniture Industry Colombini Scm Group technology ensures order to delivery in five days. A production organisation that has to be seen to be believed and a business philosophy that relies on 100% dependable technology. Here "just in time" is much more than just a definition or a concept. Here it’s gospel, the star that points the way, unchanging and certain. Nothing whatsoever can be left to chance. Every day 30 lorries leave the San Marino factories of Gruppo Colombini, the equivalent of 30 thousand pieces. A family business, established in 1965, and today headed by Ivo Colombini, chairman, and his grandson Emanuel Colombini, 35 years old, managing director and representative of the third generation. Federico Zancanella, operations and engineering manager, is not the sort to be overawed by this daily challenge. «At Colombini we’ve been working just in time for thirty years, with delivery times of five days. We’re probably the only company to sustain this pace» «We have a very short orders portfolio, few days: if we go beyond that, it means we’re not doing our job properly. We don’t have finished product warehouses: every day the planning office processes a certain number of orders and starts the production cycle on the basis of the delivery program: every morning 15 lorries are loaded and the same number again from 1.31 pm to 8.30 pm so that logistics are as effective and efficient as possible». Colombini produces everything except bathroom furniture: bedroom, dining room, lounge, children’s bedroom furniture, kitchen units, business furniture and sofas. 20% of the production is for kitchens, 40% for children’s bedrooms and 40% the rest. An infinite number of combinations, a stream of catalogues, a commercial network of approximately six thousand small and medium-sized sale outlets. "No brand" furniture for the middle range of the market: interesting prices, attractive aesthetics and coherent quality. In a nutshell "accessible design". «Italy absorbs the main part of our turnover», explains Zancanella. We have felt the recession, a reduction of 15% compared to our record of 2009. We have managed to hold out thanks to an important increase in complexity and the range of products offered, choosing to respond to a demand we had not previously considered, proposing price-fighter furnishing solutions, widening our product range and also “inheriting” market shares from companies who have not weathered the storm. But there’s no denying that we’re looking at the foreign markets with growing interest …». A huge machine … Gruppo Colombini is a giant with a turnover of around 160 million euro per year, making it one of the top Italian furniture manufacturers, with 650 employees in the three production units in San Marino and a further 150 in Pesaro for the production of Febal and Rossana, brands acquired a few years ago to complete the product range at the upper end of the market. In addition, the company has a further 150 people working in China, where furniture is produced for the Chinese market. 90% of the orders arrive via the Internet: they are automatically processed and the information is sent to production. «The production is necessarily based on large plants purchased from leading producers of technology», continues Zancanella. «The Colombini family and the company management have always looked to the most advanced market solutions, because for us technology is fundamental. Above all, reliability even more than productivity. For us it is more important to have a plant that always runs at a speed of 100 rather than one that can reach 150 but without the same reliability and continuity. Our day is punctuated by loading of the thirty lorries, by the cubic metres of furniture that have to be delivered, and by the need to ensure that there is no interruption». The relationship with Scm Group The heart of the system, as we have already said, is San Marino. In the Rovereta 2 production unit, in addition to the production of soft furnishings, the panels are cut and sized into long bars which are longitudinally edgebanded. In this production unit Scm Group is the reference supplier, with a top-of-the-range "Galaxy 3 T3 145" Gabbiani panel saw equipped with a Mahros "Flexstore" three-axis loading gantry. The powerful cutting and sizing unit is provided with a configurable tool magazine, an ideal solution for industries like Colombini where large amounts of material have to be processed with maximum throughput. From here the bars are sent to the Stefani "Evolution Ssb" square-edgebanding line. «Once they are ready, the bars are transported to the Rovereta Uno plants - explains Zancanella - where they are cut and edgebanded transversally, before being sent to the drilling, insertion and assembly departments. The cutting and first edgebanding, which rely on Scm Group technologies, are the beginning of the process. Here, perhaps more than anywhere else, the need for maximum reliability is imperative. Gabbiani processes thousands of bars in two work shifts, sixteen hours a day, without interruption. And the same applies to Stefani which, in the last few months, has readily absorbed a large part of the work previously done on a softforming line which we decided to shut down. Also here we work “just in time”, with great flexibility and - l stress - with the dependability which is absolutely fundamental for us». 37 38 ScmGroup giessegi "essere grandi" sul mercato italiano grazie alla partnership tecnologica con Scm Group Le implicazioni della produzione in grandi volumi e la capacità di crescere anche in un mercato, quello italiano, estremamente avaro con molti. Come? Proponendo qualità, aumentando l’organizzazione, adottando tecnologie efficaci e alti livelli di automazione. Una partnership firmata Scm Group. Dire che la Giessegi di Appignano, una manciata di chilometri da Macerata, sia una realtà sorprendente non basta. Qualche numero, giusto per rendere l’idea: 70mila metri quadrati, 350 addetti oltre ad almeno un altro paio di centinaia di indotto “diretto”, 62 milioni di euro di fatturato nel 2012, con una crescita del 30 per cento nel 2013 e un trend altrettanto positivo nei primi mesi di quest’anno. Ogni giorno da questo colosso del mobile escono, in media, 22 camion di mobili, ciascuno con una capacità di 55 metri cubi. Destinazione - udite udite - l’Italia, che assorbe ben il 97 per cento della produzione della Giessegi.Vi abbiamo incuriositi, vero? Gabriele Miccini Dietro a tutto questo c’è Gabriele Miccini, ingegnere. A un certo punto della sua vita accetta l’incarico di prendersi carico di questa azienda, che allora faceva parte del Gruppo Valentini di Rimini. Saltiamo al recentissimo passato, quando l’ingegner Miccini decide di acquisire Giessegi, di diventarne anche il titolare. Valentini sta riorganizzando la propria struttura e l’accordo si trova. Fra storia e scelte strategiche Ingegner Miccini, ma cosa ci fa una realtà come la vostra ad Appignano, arrampicata sui colli? «La storia ci ha portato qui! Negli anni Ottanta da queste parti c’erano almeno cinque fra i più importanti mobilifici italiani. Con il passare del tempo, purtroppo, molte cose sono cambiate e oggi c’è solo Giessegi a tenere alto il nome di Appignano, sorta dalla scelta del Gruppo Valentini di inglobare la Stecchetti e la Prosperi, due grandi realtà di quei tempi. Da lì è iniziata l’avventura. Abbiamo sempre prodotto mobili moderni per la casa: camerette, camere soggiorni, armadi e anche arredi per l’ufficio. Non abbiamo mai voluto occuparci di cucine e di arredamenti componibili. Una produzione industriale, in grandissimi volumi, che nasce ovviamente dalla lavorazione del pannello; con una particolarità, ovvero la possibilità di offrire lo stesso prodotto, lo stesso ambiente, la stessa composizione sia in laccato che in nobilitato. Una scelta che ci ha sempre premiato e permesso di fare la differenza nei confronti della concorrenza è il reparto dei pezzi speciali, per i fuori misura, che abbiamo strutturato perché sia in grado di completare le nostre proposte adeguandole alle specifiche del singole cliente finale. Un impegno tecnologico, gestionale, organizzativo che ha contribuito al successo della Giessegi e che permette ai nostri clienti - realtà della grande distribuzione, nomi come Gran Casa, Mondo Convenienza o Mercatone Uno, giusto per citarne alcuni - di dare qualcosa in più, di non costringere il consumatore a prendere quello che c’è, ma a sentire più l’arredamento che sta scegliendo. Alla grande distribuzione del mobile noi offriamo personalizzazione, una qualità più elevata, un maggiore numero di varianti, il "su misura". Costiamo qualcosa in più rispetto agli altri, ma siamo anche quelli tenuti in maggiore considerazione…». La tecnologia «Abbiamo scelto di lavorare con Scm Group», ci dice Miccini affrontando il tema della tecnologia. «Abbiamo fatto esperienze diverse, anche con blasonati marchi stranieri, ma abbiamo scelto di lavorare con un partner. Abbiamo due sezionatrici, due foratrici, otto centri di lavoro, tre linee di squadrabordatura. Tutto Scm e ci troviamo bene. Lo scorso agosto abbiamo sostituito una delle due sezionatrici. Abbiamo preso un’altra Gabbiani, una angolare "A3": i ragazzi possono lavorare su entrambe senza problemi, ritrovandosi perfettamente. E per noi che dobbiamo fare grandi produzioni questo è un dato essenziale: avere un fornitore unico significa comprenderne meglio la filosofia, il modo con cui le sue macchine "ragionano", come devono essere gestite, al di là della normale evoluzione tecnologica. Non vale solo per le sezionatrici, ma anche per le foratrici, i centri, la squadrabordatura. Chi fa grandi volumi deve fare scelte tecniche di qualità. Non a casa l’ultimo nostro investimento è stata una linea completa di squadrabordatura Stefani "Evolution Ssb" con carico e scarico "Mahros". L’abbiamo scelta con il sistema di applicazione del bordo laser, lo stato dell’arte della tecnologia, perchè produrre quantità per la grande distribuzione significa dover eccellere nella qualità del prodotto finito». «Le scelte tecnologiche sono condizionanti per realtà come le nostre», prosegue Miccini. «Per riuscire a crescere anche in un periodo di crisi abbiamo dovuto incrementare esponenzialmente la nostra competitività, lavorando sui margini, riducendo il prezzo finale, gestendo la produzione per trovare ogni giorno il modo per far quadrare il cerchio, riducendo i tempi, aumentando la capacità di produrre sempre con una qualità tale da evitare qualsiasi problema. La massima attenzione alla nostra organizzazione, la tecnologia, l’automazione ci hanno permesso di vincere questa sfida estremamente difficile: possiamo produrre di più, bene, mantenendo il nostro fatturato. Anzi, incrementandolo. Le faccio un esempio: nel nostro catalogo abbiamo un armadio a ponte che siamo in grado di produrre a un prezzo inferiore a quello di un paio di scarpe di buona marca. E con una qualità di tutto rispetto, partendo da pannelli, ferramenta, componenti, vernici tutti “made in Italy”. Ottimizzazione. Ingegnerizzazione. Gli strumenti giusti. Persone motivate. Ecco i nostri segreti”. ADVANCE WITH TECHNOLOGY FURNITURE INDUSTRY Furniture Industry CaseHistory Giessegi "Being big" in the Italian market thanks to a technological partnership with the Scm Group The implications of large scale production and the ability to expand in a market like the Italian one which is extremely tight and difficult for many. How? By offering quality, expanding the organisation and adopting efficient technology and high levels of automation. An Scm Group partnership. Simply saying that Giessegi of Appignano, a few kilometres outside Macerata, is an extraordinary company does not convey the true picture. Here are a few figures that make things clearer: It covers 70,000 square metres with 350 employees as well as at least 200 more "direct" suppliers and had a turnover of 62 million euros in 2012, with 30% growth in 2013 and an equally positive trend in the first few months of this year. Every day, an average of 22 lorries full of furniture, each with a capacity of 55 cubic metres, leave this huge furniture making company. and head for... wait for it ...Italy which accounts for 97% of Giessegi's production. We've aroused your interest, haven't we? Gabriele Miccini Gabriele Miccini, an engineer, is the person behind all this. At a certain point in his life, he decided to take charge of the company which was part of the Gruppo Valentini of Rimini at the time. Let's move on to the not so distant past when Miccini decided to take over Giessegi. Valentini was being restructured then an agreement was found. History and strategic choices Miccini, what is a company like yours doing in Appignano, perched on the hillside? «History has brought us here! In the 1980s, this area was home to at least five of the most important Italian furniture making companies. As time has passed, unfortunately many things have radically changed and today Giessegi is the only company that continues Appignano's reputation. Giessegi was the result of a decision by the Gruppo Valentini to merge Stecchetti and Prosperi, two big companies at the time. That was when the adventure began. We have always manufactured modern furniture for the home: children's bedrooms, bedrooms, living rooms, wardrobes and even office furniture. We had never been interested in kitchens and modular furniture. We deal in industrial large scale production based obviously on panel machining with one special feature, the chance to offer the same product, the same ambience, the same composition in lacquered and coated panels. A choice that has always been very successful and distinguished us from our competitors is the department for special non-standard components which we have organised so that we can complement our products by adapting them to the requirements of each end customer. A commitment at technological, managerial and organisational level that has contributed to the success of Giessegi and enabled our customers -leading names in the retail industry such as Gran Casa, Mondo Convenienza or Mercatone Uno, to mention just a few - to offer something extra and not force their customers to accept what is available but give them more of a feel for the furniture they are buying. We offer the retail furniture industry personalisation, higher quality, more choice and "made to measure" solutions. We cost slightly more than the others, but we are also more highly valued…». Technology «We have decided to work with the Scm Group», Miccini told us with regard to technology. «We have had a number of experiences with prestigious foreign brands, but we have decided to work with a partner. We have two panel saws, two boring machines, eight machining centres and three square-edging lines. They are all made by Scm and we are very happy with them. Last August we replaced one of the two panel saws. We bought another Gabbiani "A3" angular saw: the staff can work on both with absolutely no problems. Since we are involved in large scale production, this is essential: having a sole supplier means that we understand its philosophy better, how its machines work and how they should be handled, as well as the normal technological development. This not only applies to the panel saws, but the boring machines, machining centres and square-edging lines as well. A company that manufactures on a large scale must make high quality technical choices. That is why our latest investment has been a complete Stefani "Evolution SSB" square-edging line with a "Mahros" loading/unloading system. We chose it with a laser edge application system, state-of-the-art technology, because manufacturing large quantities for the retail industry means that the quality of the finished product must be excellent». «Technological choices are essential in a business like ours», Miccini went on. «In order to expand in a period of crisis, we have had to significantly increase our competitiveness by working on profit margins, reducing final costs, managing production to find a way to achieve the impossible on a day to day basis, cutting down on time and increasing our production capacity with quality that is high enough to ensure there are no problems. Paying maximum attention to organisation, technology and automation has enabled us to overcome this very difficult challenge: we can produce more and well while maintaining our turnover. Or, should I say,increasing it. Here's an example: we have a bridge wardrobe in our catalogue that we can make at a price that is lower than that of a good pair of shoes. It is good quality with panels, hardware, components and varnishes that are all "made in Italy". Optimisation. Engineering. The right tools. Motivated people. That's our secret». 39 di/by: Luca Rossetti www.xylon.it immagini photos 1: Soggiorno Giessegi Living Room Giessegi 2: Bordatrice Stefani Evolution SSB Stefani Evolution SSB edgebander 3: Cameretta Giessegi Bedroom Giessegi 40 SERRAMENTO E MASSELLO Doors Windows & Solid Wood Technology Scm Accord WD pg42 Scm Accord FX pg42 Scm Integra pg44 Celaschi Progress: produzione porte pg45 CaseHistory Riva 1920 pg46 Gruppo Rubner pg48 Leader Emergency Vehicles pg50 Scm Accord WD Scm Accord FX Scm Integra Celaschi Progress for doors manufacturing Riva 1920 Rubner Group Leader Emergency Vehicles 41 ADVANCE WITH TECHNOLOGY SCM 42 Technology SERRAMENTO E MASSELLO Doors Windows & Solid Wood accord wd accord fx la massima produttività una gamma infinita di una cella integrata di innovazioni per serramenti e porte Tutte le soluzioni per la fresa-foratura in una gamma con la massima flessibilità completa di centri di lavoro. di un centro di lavoro Automatizzare il ciclo di lavoro è da qualche tempo l’obiettivo principale di tanti produttori di serramenti e porte per restare competitivi su un mercato molto esigente dove si ha la necessità di proporre prodotti di qualità a prezzi difficilmente sostenibili se si utilizzano macchinari tradizionali. Le soluzioni automatiche a flusso sono di solito studiate in base ad uno specifico prodotto da realizzare e hanno come obiettivo principale l’elevata produttività tipica della Cella a svantaggio della consueta flessibilità di utilizzo del Centro di Lavoro. Accord WD rivoluziona questa tendenza: La produttività è ai massimi livelli della categoria il ciclo di lavoro non viene mai interrotto grazie alla possibilità di lavorare a pendolo: mentre la macchina lavora su un lato, sull’altro vengono scaricati i pezzi finiti e vengono caricati quelli nuovi. La flessibilità di utilizzo è la medesima di una macchina stand-alone premendo un pulsante s’interrompe l’utilizzo del sistema automatico e l’operatore può utilizzare la macchina con carico/scarico manuale ed eseguire quindi pezzi fuori standard con il massimo accesso al piano di lavoro. La cella è dotata, infatti, del sistema di sicurezza "Pro-Speed" che consente l’accesso al piano di lavoro con carico e scarico manuale sfruttando la massima libertà di movimento. Ovviamente Accord WD offre prestazioni indispensabili nella produzione del serramento: elettromandrino ad elevata potenza, garanzia di alta velocità di lavorazione e ottima qualità di finitura; magazzino utensili a 48 posizioni dotato di navetta "Mach 5" che permette di sostituire l’utensile in lavoro in soli 5 secondi. Esposta a The Home Event, Accord WD presenterà ulteriori novità: Nuove morse di bloccaggio Maggiore flessibilità di utilizzo: l’aumento del range di serraggio pezzo permette di azzerare i tempi di set-up del piano di lavoro quando cambia lo spessore della finestra da produrre. Nuovo software MSL, sviluppato da Scm Group Elevata semplicità di programmazione grazie al software MSL che utilizza le informazioni ricevute dal software gestionale e, in funzione delle dimensioni dei pezzi e delle operazioni da eseguire, gestisce la strategia di lavorazione ottimizzando la posizione dei sistemi di bloccaggio ed i percorsi utensile. Accord WD è semplice, veloce e pratica, offre la migliore soluzione per combinare in modo competitivo produttività e flessibilità. Accord 20 FX completa l’offerta dei centri di lavoro a portale mobile di Scm, progettati principalmente per la produzione di serramenti e porte, scale, elementi in legno massello. La gamma Accord FX con le tre versioni 20, 30 e 40 ora disponibili, è in grado di offrire una serie completa di soluzioni per incontrare tutte le richieste di un mercato estremamente evoluto, che cerca in ogni dettaglio cura, precisione e affidabilità. Una tecnologia all’avanguardia e semplice da utilizzare disponibile per tutti, non solo per la grande industria ma anche per l’artigiano che ha bisogno di realizzare prodotti di qualità. Massima precisione su tutta l’area di lavoro La struttura a portale mobile progettata e realizzata interamente da Scm permette di avere sempre la massima precisione su tutta l’area di lavoro anche dove sono richieste grandi dimensioni sia con piano a barre sia con piano multifunzione. Massima velocità di set-up del piano Il piano di lavoro a barre è disponibile a più livelli di gestione ed è sempre di facile utilizzo. Nella versione "Matic" il set-up avviene in pochi secondi, ogni elemento è dotato di un proprio motore che consente un movimento simultaneo di tutti gli elementi. L’esclusivo e collaudato piano di lavoro multifunzione in alluminio permette di bloccare elementi di qualsiasi forma e di lavorare pannelli con tecnologia nesting. Riduzione dei tempi improduttivi I magazzini utensili, posizionati sui gruppi operatori permettono il cambio utensile in tempo mascherato, posizionati sul portale mobile possono ospitare fino a 48 utensili di grandi dimensioni ed essere sostituiti in soli 5 secondi con la navetta "Mach 5". Gruppo operatore La gamma Accord fx dispone della più vasta scelta di elettromandrini presente sul mercato, da 3 a 5 assi interpolanti, con alta coppia o con alta velocità, con attacco HSK63F oppure HSK63E, tutti rigorosamente progettati e realizzati da Scm Group. Gruppo multifunzionale "BRC" Unico sul mercato il gruppo BRC taglia, fresa e fora sia in verticale sia in orizzontale affiancando l’elettromandrino principale in tutte le lavorazioni accessorie sugli infissi. BRC assicura maggiore velocità di esecuzione, minor numero di cambi utensile e maggiore disponibilità di posti nei magazzini. Sistemi di sicurezza "Pro Speed" e "Pro Space" I nuovi sistemi di sicurezza "ProSpeed e ProSpace" permettono di sfruttare al massimo le potenzialità della macchina, nessun ostacolo per l’operatore nell’avvicinamento al piano di lavoro in totale sicurezza, massima dimensione nella lavorazione a pendolo. Nella versione "ProSpace" si riduce al minimo lo spazio necessario per la messa in funzione della macchina. 43 Accord WD The maximum productivity of an integrated cell for windows and doors with the maximum flexibility of a machining centre. The main objective of many manufacturers of windows and doors has been the automation of the work cycle, in order to remain competitive in an extremely demanding market, which requires quality products at prices that are difficult to achieve with traditional machinery. The integration of a machining centre with an automatic loading and unloading system has the great advantage of not requiring the constant presence of an operator, but at the same time loses some flexibility, focuses the production on just one type of product and with work cycles that are not always fast. Accord WD, Scm’s machining cell, revolutionises this trend: as well as the advantages of high productivity levels thanks to the automatic loading and unloading of the work pieces, it maintains the typical flexibility of a work centre without sacrificing anything in terms of performance. Manufacturing special windows or other types of products is extremely simple, because the cell is fitted with the "Pro Speed" safety system introduced on Scm’s latest range of FX machining centres, which ensures access to the worktable with manual loading and unloading with utmost freedom of movement. The possibility of pendulum machining ensures that the productivity is at the highest levels for the category. The work cycle is never interrupted: whilst the machine operates on one half-table, the finished workp ieces are unloaded on the other half-table and the new ones can be loaded. Each single machining operation is extremely fast. Accord WD has a magazine that can house up to 48 tools with the "Mach 5"shuttle, which replaces machining tools in just 5 seconds and a specific machining unit that guarantees high routing speeds and excellent finish quality. Shown at "The Home Event", Accord WD will present some news: New hold-down clamps More flexibility thanks to the new hold-down clamps with increased locking range. They allow to eliminate worktable set-up times, when the window element thickness to be machined changes. "MSL" software, developed by Scm Group High programming ease, thanks to the new software MSL. It uses information from the management software and, based on the dimensions of the workpieces and the operations required, manages the machining strategy and optimizes the positions of the holddown systems and the tool paths. Accord WD is simple, fast and practical. It offers the best solution by marrying productivity and flexibility. Accor FX A never-ending range of innovations Complete routing-boring solutions in a comprehensive range of work centres. Accord 20 FX completes the range of Scm’s mobile gantry workcentres, designed mainly for the production of door and window frames, stairs and solid wood parts. The Accord fx range with the three versions 20, 30 and 40 now available, is able to offer a complete series of solutions to meet all the requirements of an extremely advanced market, that demands great attention, precision and reliability from every detail. The hallmark of the range is easy to use state of the art technology available to everyone, from large companies to small woodworking workshops that need to produce quality products. Utmost precision across the whole work area The mobile gantry structure, designed and manufactured entirely by Scm, ensures maximum precision across the whole work area at all times, even with large dimensions, both with bar tables and with multi-purpose tables. Maximum table set up speed The bars worktable is available with various management levels, all easy to use. In the "Matic" version the setup only requires a few seconds, each unit is fitted with its own motor, which allows for the simultaneous movement of all the parts. The exclusive and proven aluminium multi-purpose worktable can be used to hold down parts of any shape and machine panels with nesting technology. Reduction of unproductive times The tools magazines, positioned on the machining heads allow for tool changes in masked time. Positioned on the mobile gantry they can house up to 48 large sized tools which can be changed in just 5 seconds with the "Mach 5"shuttle. Machining head The Accord fx range features the widest choice of electrospindles on the market: from 3 to 5 interpolating axes, high torque or high speed, with HSK63F or HSK63E tapers, all designed and manufactured by Scm Group. "BRC" multi-purpose unit The unique BRC unit cuts, routs and drills both vertically and horizontally, along with the main electrospindle, for all the accessory machining on door and window frames. BRC ensures faster machining speeds, reduced number of tool changes and greater availability of stations in the magazines. "Pro speed" and "Pro space" safety systems The new "Pro Speed" and"Pro Space" safety systems ensure that all the machine’s potential can be exploited to the maximum, with no obstacles to the operator in approaching the worktable in complete safety and maximum dimension in pendulum machining. The "Pro Space" version reduces the space required to start the machine to the minimum. ADVANCE WITH TECHNOLOGY SCM CELASCHI Technology 44 Integra Automatic work cell for door and window frames Constantly evolving new technologies for door and window frames In recent years manufacturers of wooden door and window frames, in order to stimulate a sluggish European market, have introduced constantly evolving technologies. The aspects that they have focused on have been energy saving, finishing quality, lifetime, safety and cost reduction. Scm addressed all these requirements years ago with the introduction of Integra, an automatic work cell that, thanks to its technology, is able to produce any type of door and window frame with the least amount of labour. Integra features two types of tables to hold down the workpieces: "Combiflex" table for straight workpieces that uses the automatic grippers system to machine any type of section with extreme precision; "FX-Matic" bars table with clamps/ suction cups to machine arcs, solid wood doors and window shutters. In order to achieve precision, quality and production speed Integra is fitted with innovative machining units with 3 and 5 axes that feature: -Extremely sturdy HSK 63 Etool taper; -High power at low RPMs; -Automatic shavings conveyor. The number of satisfied clients is constantly growing and Integra work cells are operating in all the most important European countries: United Kingdom, Scandinavia, Germany, Switzerland, Holland and Italy. integra cella automatica per serramenti: nuove tecnologie in continua evoluzione Negli ultimi anni, per stimolare un mercato europeo poco dinamico i costruttori di serramenti in legno hanno proposto continue evoluzioni tecnologiche. I temi affrontati sono stati: il risparmio energetico, la qualità di finitura, la durata nel tempo, la sicurezza e la riduzione dei costi. Per questa complessità di esigenze Scm ha già da alcuni anni introdotto sul mercato Integra, una cella automatica che grazie alla sua tecnologia è in grado di realizzare qualunque tipo di serramento con il minimo impiego di manodopera. Integra dispone di due tipologie di piani per il bloccaggio dei pezzi: "Combiflex" piano per pezzi rettilinei che grazie al sistema a pinze automatiche consente la lavorazione di qualunque sezione con estrema precisione; "FX-Matic" piano a barre con morsetti/ventose per la lavorazione di archi, porte massello, scuri, persiane. Per gli obiettivi di precisione, qualità e velocità produttiva Integra è equipaggiata con innovativi gruppi operatori a 3 e 5 assi caratterizzati da: -attacco utensile HSK 63E estremamente robusto -elevata potenza a basso numero di giri -convogliatore trucioli automatico. Il numero di clienti soddisfatti aumenta continuamente, ad oggi le celle Integra in lavorazione sono presenti in tutti i più importanti paesi europei: Regno Unito, Scandinavia, Germania, Svizzera, Olanda, Italia. SERRAMENTO E MASSELLO Doors Windows & Solid Wood progress la nuova soluzione ideale per chi produce porte: elevata produttività con piccoli lotti Il gruppo Scm da anni produce macchine e sistemi per la produzione di porte tamburate o massello. Un team di specialisti (divisione Housing) è in grado di analizzare le richieste dei clienti e proporre sia processi produttivi completi che macchine stand alone con professionalita’ e competenza. Oggi le attuali esigenze di mercato generano la necessità di produzioni estremamente flessibili in grado di produrre lotti sempre più piccoli pur mantenendo elevate produttività. La fase di squadratura può essere effettuata con macchine ad attraversamento come la squadratrice doppia a svantaggio della flessibilità o i centri di lavoro a svantaggio della produttività. Oggi Celaschi, storico marchio nel mondo per la squadratura, ha sviluppato e prodotto Progress una squadratrice altamente flessibile e personalizzabile, che consente di soddisfare al meglio le esigenze di produttività e flessibilità del mercato grazie a nuove soluzioni altamente tecnologiche. In particolare: Sistema piramidale di programmazione Consente di produrre in sequenza porte di diversa dimensione (max 300mm), senza la necessità di svuotamento macchina, grazie al riposizionamento rapido e preciso delle unità operatrici che si attiva in sequenza al passaggio pezzo. La produttività è di 6-8 porte al minuto (in funzione delle dimensioni). Tutti gli utensili on-board L’adozione di elettromandrini con attacchi HSK 85S o HSK63E, cambi utensili automatici e relativi magazzini utensile permette di mantenere equipaggiata la macchina o l’impianto con tutte le frese necessarie alle varie tipologie di porta, rendendo in concreto nulli i tempi di set-up. Disponibile a richiesta anche un sistema di riconoscimento utensile (micro chip) e un software per la gestione della vita utensile che consentono da un lato il sicuro attrezzaggio della macchina e dall’altro una manutenzione preventiva in base agli effettivi metri lineari lavorati. Automazione e integrazione Sono disponibili sistemi di introduzione pezzi, carico e scarico automatico che consentono riduzione dei costi di manodopera, minori errori e maggiore sicurezza per gli operatori. Inoltre è possibile l’integrazione anche con altre fasi di produzione (levigatura e verniciatura, ecc..), con conseguente eliminazione dei magazzini intermedi e degli errori umani nel passaggio tra le varie fasi. L’elevata capacità di integrazione con le altre fasi del processo, unita all’esperienza maturata con i più grandi produttori di porte in Europa e nel mondo, consente a Celaschi di essere il partner di riferimento per ogni produttore di porte tamburate o in massello. 45 Progress The new ideal solution for door manufacturers: high productivity with small batches Scm group has produced machines and systems for the production of hollow core and solid wood doors for years. A team of professional and skilled specialists (Housing division) analyses the client’s requests and suggests complete production processes or stand-alone machines. Today the market’s requirements require extremely flexible productions that are able to produce increasingly smaller batches, whilst still maintaining a high productivity. The squaring phase can be performed with throughfeed machines such as the double-end tenoner, that penalises flexibility or work centres that penalise productivity. Today Celaschi, the historical name for squaring machines, has developed and produced Progress a highly flexible and customisable squaring machine that meets the requirements of productivity and flexibility, thanks to its new highly technological solutions. In particular: Pyramidal programming system Allows users to produce different sized (max 300mm) doors in sequence, without having to empty the machine, thanks to the fast and precise repositioning of the machining units activated in sequence during the workpiece passage. The productivity is of 6-8 doors per minute (based on the dimensions). All tools On-Board The use of electrospindles with HSK 85S or HSK63E tools, automatic tool changers and relative magazines ensure that the machine or the system is equipped will all the cutters necessary for the various types of doors, thus eliminating set-up times. A tool recognition system (microchip) and software that manages the life of the tool are also available to ensure safe machine fixturing and preventive maintenance based on the actual linear metres machined. Automation and integration Workpiece feed systems and automatic loading and unloading systems are available to reduce labour costs, reduce errors and improve safety for the operators. Moreover it can be integrated with other production phases (sanding and painting, etc.) thus eliminating the need for intermediate magazines and human errors related to the passage through the various phases. The high level of integration with the other phases of the process, along with the experience developed with the largest door manufacturers in Europe and the world, have ensured that Celaschi is the reference partner for all manufacturers of hollow core or solid wood doors. 46 Routech ADVANCE WITH TECHNOLOGY CaseHistory il ciclone maurizio riva tre centri di lavoro Routech Chronos HT Con il fratello Davide ha creato un marchio che nel mondo è sinonimo di creatività, di antichi saperi, di rispetto del legno, di design, di responsabilità… Passando anche dalla tecnologia e dalla sua ultima fatica, una "falegnameria a controllo numerico" dove tutti i suoi "pezzi" in legno di cedro nascono da tre centri di lavoro a cnc di Routech, realtà di Scm Group. … "con i piedi ben saldi per terra, il cuore nel legno, la testa fra la gente" Questa l’espressione che meglio descrive chi è Maurizio Riva. Noi lo abbiamo incontrato per capire meglio il rapporto che esiste fra una azienda così profondamente legata alla tradizione del mobile brianzolo e la tecnologia, fra una falegnameria che ha inventato prodotti simbolo partendo dal legno di Kauri, alberi enormi rimasti sottoterra in Nuova Zelanda per decine di migliaia di anni e riportati alla luce per diventare splendidi tavoli, dei veri riassunti del mondo e di ciò che davvero è. Oppure di avere inventato tavoli, oggetti, sgabelli partendo dalle briccole di Venezia, i pali infissi nel mare della Laguna che lo trasformano in un vero e proprio bosco irreale, piante che bisogna sostituire e che anche qui, trasformate su progetto di grandi designer e creativi, diventato una sorta di "succo" di tutto ciò che Venezia è o sarebbe potuta essere. E, perché no, delle macchine che usa per realizzare i progetti dei ragazzi che vincono i tanti concorsi che indice. La tecnologia SERRAMENTO E MASSELLO Doors Windows & Solid Wood 4 cosa molto bella firmata da Karim Rashid costruita con queste macchine, ma ovviamente non vi dico nient’altro… ». Basta fare un giro per la falegnameria di Via Como a Cantù per rendersi conto di cosa intende. Nell’ordine e nella pulizia più rigorosa si lavorano tronchi, spesso enormi, di cedro. Li si taglia all’altezza desiderata, si liberano della corteccia e si caricano nei tre centri di lavoro. I "Chronos Ht" di Routech vengono usati in modo "creativo" da Riva 1920, in quanto nati per lavorare su grandi volumi, sia legno che leghe leggere, plastica e materiali compositi, qui si rivelano potenti frese che, grazie a utensili diversi, estraggono letteralmente dal cedro quei pezzi di arredo, sgabelli e tavolini, che sono uno dei simboli di Riva 1920 nel mondo. A poco a poco - ed è estremamente affascinante rimanere qualche minuto a guardare… - dal blocco di legno emergono le forme inconfondibili delle poltroncine "Maui" o "Bora Bora", lo sgabello "Brut", il tavolino "Eco" e di qualche altra decina di oggetti che una volta visti non si dimenticano più. Pezzi che escono praticamente "finiti": un passaggio di levigatura manuale e nient’altro, perché il legno di cedro è bello così, al naturale, senza alcuna finitura. Solo così può rilasciare il suo profumo… Una falegnameria con una piccola segatronchi, qualche macchina tradizionale, quasi tutte firmate Scm Group, terzo dotato, invece del "classico" piano, di un tornio sul quale il pezzo di tronco viene fissato, così da permettere ulteriori lavorazioni mentre ruota sul suo asse. Legno, null’altro che legno, fresato con un potente cinque assi che permette asportazioni di tutto rispetto. In alcuni casi, come per la poltroncina "Maui" o per la "Cairo" di Karim Rashid, ci vogliono otto ore di processo prima di avere il pezzo pronto. Viene da sorridere a pensare al tempo che ci vorrebbe senza queste macchine… «La collezione che nasce dai tronchi di cedro e da queste macchine è una delle nostre eccellenze, una delle più vendute», ci racconta Riva. «In pratica, fatta qualche eccezione, tutti gli sgabelli e i tavolini di nostra produzione nascono in cedro; più o meno il trenta per cento dei 13 milioni del nostro fatturato, di cui il 70 per cento in Germania, Austria e Svizzera, Paesi dove il legno massiccio, il bel legno ha sempre una grande accoglienza». E anche su questo tema Maurizio Riva ha le idee estremamente chiare: «C’è poco da dire», esordisce: «Tecnologia più manualità uguale a qualità. Questo il messaggio. Penso al nostro ultimo investimento, la nostra falegnameria in via Como dove lavoriamo il cedro. È qui che arrivano i grandi tronchi di cedro, alberi splendidi che negli anni Venti hanno cominciato ad affollare le nostre terre, fra Lombardia e Piemonte. Tutto legno che arriva da cinquanta, cento chilometri di distanza e che noi tagliamo, scortecciamo e carichiamo su tre centri di lavoro che rendono questi pezzi di tronco oggetti che portano le firme più prestigiose. Fare tutto questo con un centro di lavoro ci ha permesso di fare un grande balzo in avanti. Così come è stato per tutto l’artigianato, e non solo del di/by www.Xylon.it settore del legno, che dalle tecnologie, dalle nuove macchine, dai centri di lavoro a controllo numerico ha tratto immagini photos un grande giovamento. Abbiamo avuto diverse esperienze con diversi fornitori», 1: Museo del Legno Riva 1920, Cantù Wood museum in Cantù prosegue Riva. «Devo dire con Scm Group stiamo vi- 2: Kauri vendo una esperienza molto profonda, di condivisione: Kauri hanno compreso la mia personalità, la direzione che vo- 3: Cnc Routech Chronos HT nell'unità produttiva Riva 1920 Cnc Routech Chronos HT at the Riva 1920 factory glio seguire e stiamo lavorando molto bene insieme, stia- 4: Chronos HT che lavora la seduta "Kairo" di "Karim Rashid" mo proprio facendo delle belle cose… È un partner molto Chronos HT works "karim Rashid's" seat "Kairo" vicino, con il quale ci confrontiamo con successo: fra l’altro proprio al Salone del mobile di Milano porteremo una 1 Maurizio Riva, a hurricane! Three cnc Routech Chronos HT With his brother Davide he has created an internationally renowned brand that stands for creativity, ancient knowhow, respect for wood, design, responsibility… Passing also through technology and his latest project, the “numerical control sawmill” where all his cedar wood “pieces” stem from three NC working centers by Routech, a company of Scm Group. … with his feet on the ground, heart in wood, head among people. This is Maurizio Riva. We met him to better understand the relationship between a company that is deeply rooted in the Brianza furniture tradition and technology, between a joinery that invented iconic products using Kauri wood, huge trees that remained buried underground for thousands of years in New Zealand and were brought back to light to become wonderful tables, real symbols of the world and what it is actually. He has also invented tables, objects, stools starting from Venice’s "briccole", the typical posts planted into the lagoon that look like a sort of unreal forest, "trees" that need to be replaced and that - transformed according to the ideas of great designers and creative people - become a sort of "essence" of Venice or what it could have been like. And, why not, the machines he uses to develop the projects of young people winning all the contests he organizes. Technology 2 3 On this topic as well, Maurizio Riva has extremely clear ideas: «There is little to say», he starts. «Technology plus manual skills equals quality. This is the message. I think about our latest investment, our joinery in via Como where we process cedar wood. Here we collect huge cedar logs, wonderful trees that in the Twenties started to grow in our region, between Lombardy and Piedmont. All the wood comes from areas that are fifty to one hundred kilometers far. Then we cut it, we debark it and load it onto three working centers that turn these logs into objects bearing the most valuable brands. Making all this with a working center has allowed us to make a big leap forward. This is what happened in the whole handicraft segment, not only in the wood industry, which has obtained a great benefit from technology, new machines and NC working centers. We have had different experiences with different suppliers», continues Riva. «I must say that with Scm Group we are having a very deep sharing experience : they have understood my personality, the direction I want to take, and we are working together in a very good way, we are really making excellent things... It is a very close partner, with whom we interact successfully. At the Milan furniture show, we will present a very beautiful object designed by Karim Rashid and manufactured with these machines, but of course I will not reveal anything else…». A tour in the joinery in Via Como in Cantù is enough to understand what he is talking about. Cedar logs, often huge, are processed within an extremely tidy and clean environment. Here they are cut at the desired length, they are debarked and loaded onto the three working centers. "Chronos Ht" centers by Routech are used in a creative way by Riva 1920, as they are designed to process huge volumes of wood and light alloys, plastics and composite materials. Powerful cutters, thanks to various tools, literally extract from cedar all furniture items such as stools and small tables that are one of the symbols of Riva 1920 all over the world. Step by step - and it is extremely fascinating to stop for a few minutes to look at the process - the wood log starts to show the first shapes of "Maui" or "Bora Bora" tub chairs, "Brut" stool, "Eco" table and a few more dozens of items that, once you see them, you will never forget them. Pieces that are almost "finished" once they get out of the machine: manual sanding and nothing else, because cedar wood is naturally beautiful, without any finishing process. Only in this way it can release its perfume… A joinery with a small log saw, some standard machines, almost all by Scm Group, and three Routech working centers (a company of the Scm Group), one close to the other; the third one - rather than the standard table - is equipped with a lathe on which the log is fixed, so as to enable further processing while turning on its axis. Wood, nothing but wood, milled with a powerful five axis center ensuring high removal performance. In some cases, such as the "Maui" tub chair or "Kairo" by Karim Rashid, a cycle of eight hours is needed before the piece is ready. It makes us smile thinking about the time that these operations would require without these machines… «The collection stemmed from cedar wood and from these machines is an example of our excellence, one of our best sellers», Riva tells us. «Well, apart from some exceptions, all stools and tables we produce are made of cedar wood; more or less thirty percent of our 13 million Euro turnover, of which 70 percent is represented by Germany, Austria and Switzerland, countries where solid wood, beautiful wood is always greatly appreciated». 47 ADVANCE WITH TECHNOLOGY Superfici il gruppo rubner sceglie superfici ecco come nasce l'impianto di verniciatura CaseHistory 48 SERRAMENTO E MASSELLO Doors Windows & Solid Wood all'acqua per porte da interni belle, su misura e "green" Perché verniciate con prodotti all’acqua? «Perché il solvente, inquinante, nuoce alla salute dei nostri operai, della gente che abita intorno a noi e nelle case arredate con le nostre porte». Rispondono così in Val Pusteria, di fronte allo sfondo delle Dolomiti. Il gruppo Rubner comprende nove aziende dedicate alla lavorazione di segati, pannelli di legno massiccio e lamellare, strutture di legno lamellare, finestre e case prefabbricate: un’ esperienza a largo raggio nella lavorazione del legno, iniziata addirittura nel 1926 in una semplice segheria artigianale. «Il legno merita rispetto» con questa frase si spiega l'approccio di ogni componente della Rubner alla materia prima lavorata, «nessun altro materiale influenza la vita come il legno. Il legno preserva la natura, protegge uomini ed animali. Il legno evoca sensazioni. Il suo profumo dà serenità e diffonde calore. Si trasforma con le stagioni, è in continuo movimento, cresce giorno dopo giorno e sempre si rinnova. Per questo il legno merita rispetto» commentano in azienda. Da ciò la scelta di rivolgersi alla tecnologia Superfici per l’impianto e il ciclo di verniciatura all’acqua La riconosciuta esperienza e specializzazione del marchio Superfici nella realizzazione di tecnologie per la verniciatura all'acqua del legno vendute in tutto il mondo sono stati i fattori chiave che hanno portato il gruppo Rubner a scegliere tale impianto. Rubner Group chooses Superfici Here's how water-based coated interior doors so nice, made to measure and "green" Why is the Rubner Group using water-borne lacquers? «Because solvent is polluting, it is dangerous to the health of our workers, to the people living in the surroundings, and in the homes furnished with our doors»; this is the answer we get from Val Pusteria, in view of the Dolomites. The Rubner Group includes 9 companies dedicated to woodworking; from the production of sawn pieces and solid wood panels with cross layers or edge glued, to windows and wood structures for large timber buildings and wood houses. The company has a wide range of expertise in woodworking, starting in 1926 from a simple handcraft sawmill. «Wood deserves respect» this sentence shows the attitude of each of the employees towards woodworking at Rubner, «no other material influences life as wood. Wood preserves nature, it protects mankind and animals. Wood recalls sensations. Its perfume gives serenity and diffuses warmth. Wood changes according to season, it is continuously moving and it grows day by day, it keeps on renovating. This is why wood deserves respect» believe all members of the company. From here the choice of the finishing line and the water-borne lacquering cycle by Superfici The Superfici proven experience and extreme specialization in finishing plants and specifically those in water-borne lacquering lines guide the Rubner Group choice. Scopriamo di più sull'impianto... Arriviamo a Chienes mentre si iniziano a verniciare traverse e profili, ed escono dal forno verticale di appassimento e dall’UV i pannelli delle porte. Sull’impianto , infatti, si levigano, si spolverano e si verniciano con fondo e finitura UV all’acqua tutti i componenti della porta. La carteggiatura dei piani e bordi dei pannelli è eseguita in linea, mentre i componenti dei telai si lavorano con una levigatura fuori linea. Nel reparto di verniciatura, l’impianto in linea si sviluppa in due bracci paralleli disposti ad U e collegati dal forno verticale che fa da ponte tra la cabina di verniciatura ed il sistema UV. Questo il ciclo della durata totale di 40 minuti: -applicazione a spruzzo della tinta all’acqua (2 mani fuori linea) -carteggia tura -passaggio nella spolveratrice -applicazione della mano di fondo UV all’acqua (e, nel secondo passaggio, della mano di finitura UV all’acqua) in spruzzatrice automatica a doppio reciprocatore. -appassimento ad aria calda (35-40°C) con ventilazione forzata, in forno verticale per 30 min. -reticolazione UV Dopo l’applicazione della mano di fondo, si carteggiano in linea le parti piane di pannelli e telai. Tutti i parametri di funzionamento della linea sono controllati da un PC di controllo centrale con interfaccia grafica di semplice e intuitivo utilizzo. La cabina è dotata di sistema di recupero delle vernici overspray: i prodotti spruzzati sono completamente recuperati e - dopo i necessari controlli di viscosità ed eventuale additivazione - riutilizzati. More about the finishing plant... We arrive at Chienes, while door frames are being lacquered, door panels are coming out from the vertical dryer and from the UV curing system. On the finishing plant, in fact, all door components are sanded, cleaned, and lacquered with water-borne UV base and top coat. The sanding of the door surface and edges is done in line, while the frame components are sanded off line. In the finishing department, the line is built in two parallel legs as a U form, connected by the vertical dryer, which works as a bridge between the automated sprayer and the UV system. Here is the cycle, which has a timing of 40 minutes: -Water-based stain application (2 coats off line) -Sanding -Cleaning -UV water-borne base coat application (and, in the second pass, application of the UV water borne top coat) in a pressurized automated sprayer -Flash off by hot air (35-40°C) with forced ventilation, in vertical dryer for 30 min -UV curing After the application of the base coat, flat surfaces of doors and frames are sanded in line. All working parameters are controlled by a main PC with a simple user-friendly graphic interface. The automated sprayer has a lacquer recovery unit: the over spray of the lacquers is completely reclaimed and after proper viscosity check and adjustment, they can be re-used. di/ by La Rivista del Colore WDL, Wood Finishing Magazine immagini photos 1: Sede e stabilimento del Gruppo Rubner Rubner Group headquarter and factory 2: Tecnologia Superfici Superfici technology 3: Porta Gruppo Rubner Rubner Group Door 49 1 1 2 3 50 ADVANCE WITH TECHNOLOGY Scm CaseHistory SERRAMENTO E MASSELLO Doors Windows & Solid Wood leader emergency vehicles Scm per i servizi di emergenza negli stati uniti Quando arriva una chiamata al 911 (il nostro 118), la maggior parte delle persone non pensa alle fresatrici CNC o al peso e alla posizione degli armadietti. Ci pensa tuttavia il produttore Leader Emergency Vehicles ben sette ambulanze a settimana. Precisamente ogni 4 ore e 36 minuti, una nuova ambulanza si sposta lungo la linea di assemblaggio per furgoni speciali nello stabilimento di Leader Emergency Vehicles a South El Monte, California. Nel corso di un anno sono circa 400 i veicoli di emergenza che escono dalla linea, costituita da sette unità con lean manufacturing «I veicoli più grandi, modulari, utilizzati dalle unità di rianimazione "seguono un ritmo di produzione di due giorni"», spiega Martin Flores, direttore operativo. Durante ogni giorno di produzione l'azienda lavora all'incirca 60 pannelli di legno per la composizione di armadietti. Il 70% circa di quanto utilizzato dal laboratorio è compensato laminato, anche se, afferma Flores, vengono utilizzati anche pannelli MDF ingegnerizzati e alcuni legni duri, tra cui betulla russa e luan tropicale. «Non usiamo pannelli truciolari», osserva. «Dobbiamo ottenere una superficie solida che non può essere troppo pesante a causa delle specifiche sui limiti di peso». «Non subappaltiamo nulla e produciamo tutto internamente», continua Flores. «Ogni stato ha regolamentazioni diverse per i lampeggianti, quindi produciamo anche i nostri cablaggi». I clienti rappresentano una ripartizione equilibrata 50/50 tra enti pubblici, come i vigili del fuoco delle vicine Arcadia, Costa Mesa e Long Beach, e il settore privato, principalmente ospedali. Leader vende ambulanze a livello nazionale ma anche internazionale, sebbene nel 2013 sia stato spedito all'estero meno del 10% della produzione. Questi 30 veicoli sono stati consegnati in Cina, Panama, Filippine e Arabia Saudita, dove alcuni clienti di ambulanze richiedono contenitori blindati per i narcotici o refrigeratori a doppio isolamento. «Le temperature interne possono raggiungere i 50°C», osserva Flores. Troppe spese per gli straordinari Per stare al passo con la domanda di armadietti, aggiunge Flores, Leader faceva funzionare la precedente fresatrice 15 ore al giorno, sei giorni a settimana. «Avevamo una tecnologia più datata, una struttura con un solo piano di lavoro», osserva «oltre a una quantità elevata di straordinari, senza tuttavia progredire realmente; eravamo sempre indietro con la produzione e non riuscivamo a tenere il passo con le richieste». La situazione cambiò nel settembre 2013, quando presso lo stabilimento Leader venne consegnata una nuova fresatrice CNC Accord 40 FX-M Scm Group. «Programmiamo e sezioniamo tutti gli elementi grazie alla fresatrice CNC», prosegue Flores, facendo riferimento al compensato per gli armadietti, alle lastre di plexiglass per le finestre (fino a 10 al giorno!), all'alluminio per gli infissi e al Gibraltar (che è simile al Corian di DuPont) per i piani d'appoggio. Leader si occupa anche di una buona quantità di prototipazione. Per dimostrare la superiorità produttiva della nuova macchina, Flores sottolinea che prima dello scorso autunno l'azienda utilizzava sei seghe da banco con arresto progressivo; ora ne ha solo una. L'acquisto del modello Accord 40 FX-M «è uno dei migliori investimenti che abbiamo mai fatto», afferma. in soli cinque secondi (legno-legno) grazie a un dispositivo cambia-utensile "Mach 5". Altri vantaggi di questo modello di fresatrice includono: -Massima precisione anche ad alte velocità su tutta l'area di lavoro, grazie alla rigidità della struttura con ponte mobile alimentata da un doppio motore. -Facile profilatura su pezzi di grandi dimensioni tramite l'unità operatrice a 5 assi progettata specificamente per lavorazioni difficili. -Cicli di lavoro più rapidi utilizzando utensili a "doppio profilo" - due frese montate sullo stesso supporto che riducono il numero di cambi utensile. -Velocità massima configurabile del piano di lavoro: ogni dispositivo di blocco è integrato con motore indipendente, che consente il movimento simultaneo. -Risparmio di energia pur garantendo elevate prestazioni. «Tutti gli elementi che compongono gli armadietti sono sezionati e pronti per la mattina successiva», osserva Flores. Utilizzando la tecnologia CNC di Scm, ogni armadietto interno è programmato e sezionato con una precisione di 0,03 mm. Questo garantisce che ciascun pannello combaci con gli altri con il minimo scarto di materiale. I pannelli vengono quindi assemblati utilizzando sia colla sia elementi di fissaggio metallici, contribuendo ad aumentare la resistenza ad anni di utilizzo. Leader usa solo anime di legno di prima qualità nei suoi pannelli laminati. Molte delle estrusioni di alluminio utilizzate nella costruzione di armadietti sono prodotte con stampi progettati personalmente dal cliente. In molte aree, le fusioni non sono solo un componente estetico ma anche strutturale dell'armadietto. Le serrature degli sportelli e dei cassetti utilizzati da Leader sono un punto di riferimento del settore, afferma l'azienda. Brevi informazioni aziendali Situata a South El Monte, California, un quartiere che si trova otto miglia a nord di Los Angeles, Leader Emergency Vehicles è l'unico produttore diretto di veicoli di emergenza in California. La società fu fondata dal presidente/amministratore delegato Gary Hunter nel 1975. Quattordici anni più tardi, la società impiegava 35 persone, ricorda la direttrice vendite Sandy Stipe, una "veterana" che 25 anni fa iniziò preparando le buste paga fuori da casa sua. Oggi Leader conta: 123 impiegati e un fatturato annuo di circa 40 milioni di dollari Manutenzione affidabile I tempi di fermo delle macchine CNC sono il tormento di ogni laboratorio di lavorazione del legno, specialmente nelle fabbriche con lean manufacturing come quella gestita da Leader Emergency Vehicles. «Rimanere inoperativi non è un'opzione possibile», osserva il direttore operativo Martin Flores. «Noi manuteniamo bene la nostra nuova macchina, ma se si dovesse fermare interromperebbe la nostra attività. Scm comprende questa esigenza, e la sua divisione service è stata molto efficiente nel rispondere alle nostre esigenze». La riduzione dei tempi di fermo è uno dei vantaggi portati da Accord 40 FX-M, il centro di lavoro di Scm Group per la produzione di parti in legno massello e per tutti i processi che richiedono una lavorazione di alto livello. La sostituzione degli utensili può avvenire di/by Mark Vruno Woodworking Network, March 2014 immagini photos 1: Veicolo Leader Emergency Leader Emergency vehicles 1 51 Scm helps keep Emergency Wood Products on the Move When 911 calls come in, most people don’t think about CNC routers or cabinetry weight and positioning. But manufacturer Leader Emergency Vehicles does - seven ambulances a week. Precisely every 4 hours and 36 minutes, a new ambulance moves through the custom van assembly line at Leader Emergency Vehicles in South El Monte, CA. During the course of a year, some 400 emergency vehicles progress through the line, which consists of seven lean-manufacturing cells. The larger, modular vehicles used by critical-care units, «are on a two-day production cycle», explains Martin Flores, director of operations. On any given production day, the firm goes through 60 or so wood panels for cabinetry. About 70% of what its shop uses is laminated plywood, although engineered medium-density fiberboard (MDF) and some hardwoods, including Russian birch and tropical Luan, also are employed, according to Flores. «We don’t use particleboard», he notes. «It needs to be a solid surface but cannot be too heavy due to weight limit specifications.» «We outsource nothing and do everything ourselves.» Flores notes. «Each state has different regulations for the flashing lights, so we even do our own wiring.» Its customers represent an even 50/50 split between public municipalities, such as nearby fire departments in Arcadia, Costa Mesa and Long Beach, and the private sector, primarily hospitals. Leader sells ambulances nationally and even internationally, although fewer than 10% were shipped overseas in 2013. Those 30 went to China, Panama, the Philippines and Saudi Arabia, where some ambulance customers require narcotics lock boxes or double-insulated refrigerators. «Interior temperatures can get up to 122 degrees Fahrenheit», Flores says. Too Much OT Expense To keep up with cabinet demand, Flores adds, Leader was running its previous router 15 hours a day, six days a week. «We had older technology, a single-table design», he says. «We had high overtime and never got ahead; we were always behind and could never keep up.» That situation changed in September 2013, when Leader took delivery of a new Scm Accord 40 FX-M CNC router made by Italian manufacturer Scm Group. «We program and cut everything through the CNC router», says Flores, including the plywood for cabinets, up to 10 sheets of plexiglass daily for windows, aluminum for window frames and Gibraltar (which is like DuPont Corian) for countertops. Leader does a fair amount of prototyping as well. To demonstrate the new machine’s superior productivity, Flores points out that, prior to last fall, the firm used six soft-stop table saws; now, it has one. Purchasing the Accord 40 FX-M model «is one of the best investments we’ve ever made», he says. «All cabinetry is cut and ready for the first thing the following morning», notes Flores. Using the Scm CNC technology, each interior cabinet is programmed and cut to .001-inch accuracy. This ensures that each panel fits together with minimal material waste. Panels then are assembled using glue as well as metal fasteners, adding strength to withstand years of use. Leader uses only premium wood cores in its laminated panels. Many of the aluminum extrusions used in cabinet construction are from dies of customers’ own designs. In many areas, moldings not only are cosmetic but are a structural component of the cabinet. Door and drawer locks used at Leader are standards of the industry, the firm says. Reliable Maintenance CNC machine downtime is the bane of every productive woodworking shop, especially lean factories such as the one run by Leader Emergency Vehicles. «I cannot be down», says director of operations Martin Flores. «We maintain our new machine well, but if it goes down it will stop our business. Scm understands this. Their service department has been very good to us». Downtime reduction is one benefit of the Scm Accord 40 FX-M, Scm Group’s machining center for the production of solid wood parts and all processes that require high-level machining. Tool changes can be made in only five seconds (wood-to-wood) thanks to a "Mach 5" tool-changer device. Other benefits of this router model include: -Maximum precision even at high speeds over the entire machining area due to the rigidity of the structure with mobile gantry achieved by twin motors. -Easy profiling on large-section parts with the 5-axis machining head, designed specifically for demanding uses. -Faster work cycles by using “double profile” tools - two cutters fitted on the same support to reduce the number of tool changeovers. -Maximum set-up speed of the worktable: each hold-down part is fitted with its own independent motor, which allows for simultaneous movement. •Energy savings while achieving high performance. Company at a Glance Situated in South El Monte, CA, a suburb eight miles north of Los Angeles, Leader Emergency Vehicles is the only factory-direct manufacturer of emergency vehicles in California. The privately held company was founded by president/CEO Gary Hunter in 1975. Fourteen years later, the firm employed 35 people, recalls sales director Sandy Stipe, a 25-year veteran who started out doing payroll out of her house. Today, Leader has:123 employees and Annual sales of approximately $40 million. EDILIZIA IN LEGNO Housing Wood Components Technology Routech Oikos e Area pg54 CaseHistory pg56 Routech Oikos and Area IBC IBC ADVANCE WITH TECHNOLOGY ROUTECH 54 Oikos and Area A new way of working for machining structural beams The market for wooden homes is constantly growing not only in Europe but in the rest of the world too because of the economic advantages of using wood. Wooden constructions have many advantages not only in economic terms but most importantly in terms of ecology and sustainability. Routech has placed its decade’s worth of experience in the development and production of highly evolved and flexible work centres at the service of the building industry to create a new standard for machining structural beams in wood. This has resulted in two important projects: Oikos, for machining structural beams and wall panels and Area for machining Clt walls and curved beams. Two different machines that share the same construction principles found in all of Routech’s work centres. Innovation Both work centres are fitted with machining units specifically designed to maximise performance in terms of space, dynamics and power. Six axes on the Oikos unit result in a stiffer machine configuration and ensure maximum performance and productivity. The Area spindle features power up to 30kw, to perform any type of machining, with maximum stiffness in any condition and the use of blades up to 1050mm in diameter and saws with a useful cutting length of 480mm. Precision Oikos consolidates the machining on 6 sides of the workpiece technology without having to turn over or reposition the beams with a maximum width of 1250mm and thickness of 300mm. This improves precision as the beam can go directly from the machine to the site without the need for any manual adjustments. Area, thanks to the innovative solutions employed in the supporting structures, allows extremely precise machining on parts longer than 50 metres. Flexibility The unique configuration of Oikos married to our continuous development, allow the machine to be used for machining operations that are not normally managed by this type of work centres, such as cutting insulation panels and threading lamellar beams. The new solutions developed for the Area work table allow the complete machining not only of walls, but also of curved beams and thin panels. The former are machined on a suction cups table whilst the latter use aluminium multi-purpose table modules that can be integrated in the table. Simple and quick to use The success of machines for structural work is dictated by the effectiveness of the software that is developed and constantly updated internally to ensure it is in line with the design standards of wooden constructions. This led to the development of the V.2 version of Routech’s Quick Link software, in order to achieve maximum speed and ease of use: a single program that allows access to the programming, program execution and tool management environments. The nesting function to machine wall panels is now also available for Oikos: the new Quick Link can now import .btl format files generated for nesting machining in order to optimise the use of the material and reduce waste. Technology EDILIZIA IN LEGNO Housing Wood Components oikos e area un nuovo modo di produrre per la lavorazione di elementi strutturali in legno Il mercato delle case in legno è in costante crescita non solo in Europa ma anche nel resto del mondo e questo perchè costruire in legno conviene. La costruzione in legno porta numerosi vantaggi non solo in termini economici ma soprattutto di ecologia e sostenibilità. In questo contesto Routech ha messo a servizio della lavorazione degli elementi strutturali per le costruzioni in legno la sua decennale esperienza nello sviluppo e produzione di centri di lavoro altamente evoluti e flessibili, creando un nuovo standard per la lavorazione della carpenteria in legno. Nascono così due importanti progetti: Oikos, per la lavorazione di travi strutturali e pannelli parete e Area per la lavorazione di pareti CLT e travi curve. Due macchine tra loro diverse ma in cui ritroviamo gli stessi principi costruttivi che caratterizzano tutti i centri di lavoro Routech. Innovazione Entrambi i centri di lavoro vengono equipaggiati con gruppi operatori appositamente sviluppati per massimizzare le prestazioni in termini di ingombri, dinamica e potenza. Sei assi sul gruppo di Oikos per ottenere una configurazione macchina che sia sempre la più rigida e per raggiungere i massimi livelli in termini di prestazioni e produttività. Potenza fino a 30kw per il mandrino di Area per eseguire qualsiasi tipo di lavorazione garantendo sempre la massima rigidezza in qualsiasi condizione di impiego permettendo l'utilizzo di lame fino a 1050mm di diametro e motosega con taglio utile 480mm. Precisione Oikos consolida la tecnologia della lavorazione su 6 facce del pezzo senza bisogno di ribaltamento o riposizionamento per travi di larghezza fino a 1250mm e spessore fino a 300mm. Questo a vantaggio della precisione che permette di passare la trave direttamente dalla macchina al cantiere senza necessità di aggiustaggi manuali. Così come Area, grazie ad innovative soluzioni adottate nella realizzazione delle strutture portanti, permette lavorazioni con estrema precisione su elementi di lunghezza superiore ai 50mt. Flessibilità La particolare conformazione di Oikos insieme ad un continuo sviluppo permettono l'utilizzo della macchina per operazioni normalmente non gestite su questa tipologia di centri di lavoro come il taglio di pannelli isolanti o compositi ed operazioni di filettatura su travi lamellari. Le nuove soluzioni sviluppate per il piano di lavoro di Area permettono una completa lavorabilità non solo delle pareti ma anche di travi curve e pannelli sottili, le prime lavorate su apposito piano a ventose i secondi lavorati su moduli di piano multifunzione in alluminio perfettamente integrabili nella modularità del piano. Semplicità e rapidità di utilizzo Il successo delle macchine nel campo della carpenteria dipende fortemente da ciò che non si vede, ovvero dalla efficacia del software, sviluppato e continuamente aggiornato internamente per essere sempre allineati con gli standard della progettazione delle costruzioni in legno. È nata così la versione V.2 del software Routech Quick Link sviluppata per raggiungere la massima rapidità e semplicità di utilizzo: un unico programma da cui accedere agli ambienti di programmazione, esecuzione programmi e gestione utensili. Adesso disponibile anche per Oikos le funzionalità nesting per la lavorazione dei pannelli parete: il nuovo Quick Link è adesso in grado di importare file in formato .btl generati per lavorazioni in nesting a vantaggio dell'ottimizzazione del materiale e della riduzione degli scarti. 55 56 ADVANCE WITH TECHNOLOGY Routech CaseHistory EDILIZIA IN LEGNO Housing Wood Components ibc vuole il massimo della tecnologia Oikos di Routech è il nuovo investimento dell'azienda belga per crescere nel mercato dell'edilizia in legno IBC NV: identikit dell'azienda che fa dell'abitare moderno il proprio prodotto. Basta dare uno sguardo alla sede di IBC NV (International Building & Construction) per capire quanto l'attenzione al “vivere” secondo logiche di estremo comfort, basso impatto ambientale e ricercata estetica contemporanea si rifletta nelle costruzioni in legno realizzate dall'azienda belga. A Zandhoven ha sede IBC, che con i suoi 35 dipendenti si caratterizza come una delle realtà più interessanti nel mercato dell'edilizia in legno in Belgio. Alla produzione di travi e pareti in legno si accompagna la produzione di serramenti, anch'essi rigorosamente in legno massello, per offrire soluzioni chiavi in mano di nuove abitazioni, oppure, ristrutturazioni, dependence, piscine, tettoie, garage e architetture da giardino (www.ibc.be). Tutte le essenze di legno, in particolare l'acero rosso, sono impiegate per costruire abitazioni belle e di pregevole design, solide e sicure, con elevata capacità di isolamento termico e quindi a basso consumo energetico, in grado di incarnare al meglio la filosofia del “buon e bell'abitare”. Scm Group per IBC: 200 costruzioni in legno all’anno con Oikos di Routech Il rapporto con Scm nasce con l'acquisto del centro angolare Dogma per la lavorazione di serramenti realizzato alcuni anni fa. Da allora è nata una significativa partnership spiegata al meglio dal titolare Koen Zagers. «La nostra visione di sviluppo sul mercato per i prossimi 5 anni ci porta ad investire nella migliore tecnologia con il duplice obiettivo di ridurre al minimo i costi e portare ai massimi livelli la qualità e la capacità produttive». Gli asset su cui far leva diventano quindi un'avanzata progettazione CAD/CAM per rispondere alle richieste sempre più particolareggiate dei committenti e qualità assoluta nella tecnologia dei centri di lavoro a cnc, che si traduce in estrema flessibilità delle lavorazioni, precisione, controllo e volumi produttivi. «L'unica via per produrre competitivamente, oggi, è scegliere il massimo supporto che la tecnologia può dare»: nel 2013 IBC acquista il centro di lavoro a sei assi interpolanti Oikos di Routech per compiere un salto in avanti nel grado di qualità e automazione del processo produttivo di travi in legno. La tecnologia di più alto livello al servizio dell'industria nei mercati evoluti Con Oikos, IBC costruisce case in legno secondo una logica produttiva altamente competitiva ed ideale per mercati evoluti come l’Europa: - lavorazioni complesse richiedenti tempi di esecuzione notevoli sono possibili grazie alla tecnologia dei centri di lavoro a sei assi interpolanti. Pezzi molto grandi (più di 9 mt di lunghezza e con una sezione massima di 650 mm x 300 mm) ma anche molto piccoli (solo 250 mm di lunghezza e una sezione di 50 mm x 20 mm di spessore) sono lavorati da Oikos con estrema precisione e velocità, a dimostrazione dell'elevata flessibilità raggiungibile in produzione con il centro di lavoro; - costruire un’abitazione in legno permette di ridurre i consumi energetici di dozzine di volte rispetto alla realizzazione di un’abitazione tradizionale in mattoni. La crescente attenzione verso il risparmio energetico e gli stili di vita eco-sostenibili trovano nella tecnologia più evoluta di Routech un valido alleato. 1 IBC ha trovato in Routech un punto di riferimento altamente professionale e disponibile per dotare la propria organizzazione produttiva delle migliori soluzioni disponibili oggi sul mercato. L'analisi delle reali esigenze espresse da IBC e la capacità di modellare un'offerta tecnologica a misura di cliente, sia nella fase di vendita che in quella del post-vendita, hanno reso Routech il partner tecnologico ideale per l'azienda belga e fatto nascere stima e riconoscimento reciproci. immagini photos 1: Giovani Tiezzi e Luciano Tagliaferri, Routech managers, con al centro il titolare IBC Koen Zagers Giovanni Tiezzi and Luciano Tagliaferri, Routech managers, with IBC owner Koen Zagers, at the centre. 2: Esempi di edilizia in legno realizzati da IBC Examples of IBC wood constructions Ibc wants top technology Oikos by Routech is the new investment made by the Belgian company to expand in the wood sector of the building market IBC NV: identikit of the company that has made modern living its product A quick glance at Belgian company IBC NV (International Building & Construction) is enough to understand how its attention to “living” based on the utmost comfort, low environmental impact and painstaking contemporary design is reflected in its wood constructions. Zandhoven is home to IBC which, with its 35 employees, is one of the most interesting businesses in the Belgian wood construction market. The production of wooden beams and walls is accompanied by door and window frames, again in solid wood, to offer turnkey solutions for new homes, renovations, annexes, swimming pools, roofing, garages and landscape architecture (www.ibc.be). All the wood essences, especially red maple, are used to produce beautiful homes with stunning design features; they're safe and solid, with excellent thermal insulation and hence low energy consumption, fully epitomising the 2 2 philosophy of "good and beautiful living". Scm Group for IBC: 200 wooden constructions per year with Routech structions on the basis of a highly competitive production logic that's ideal for advanced markets like Europe: «Our idea of how the market will develop over the next 5 years has led us to invest in the best technology, with the dual aim of minimising costs and maximising quality and production capacity». -complex machining operations requiring considerable time are now possible at IBC thanks to the technology of this processing centre with 6 interpolating axes. Large heavy pieces, up to 9 meter long and with max section of 650 mm x 300 mm, but also very small complex pieces of only 250 mm long and a section of 50 mm x 20 mm of thickness are machined by OIKOS in an extremely accurate and fast manner, proving the optimum production flexibility that can be obtained with this equipment. The fundamental assets are therefore advanced CAD/CAM design to meet the increasingly specific requests of our customers, and top technological quality for the CNC processing centres, meaning extreme machining flexibility, precision, control, and high production. -Building a home in wood means reducing energy consumption by dozens of times compared with a traditional brick house. The growing focus on energy savings and eco-sustainable lifestyles is firmly supported by Routech's most advanced technology; «Today, the only way to produce competitively is to choose the best support that technology can give»: in 2013 IBC purchased the Routech Oikos processing centre with 6 interpolating axes, making a huge leap forward in terms of the quality and automation of the wooden beam production process. For IBC, Routech is a highly professional and collaborative point of reference, providing its production organisation with the best solutions currently available on the market. The analysis of the real needs expressed by IBC, and the ability to create a technological solution around the customer's own specific requirements (in both the sale and aftersales phases), have made Routech the ideal technological partner for the Belgian company, leading to mutual esteem and recognition. The relations with Scm started with the purchase some years ago of the Dogma angular centre for machining door/ window frames. Since then, an important partnership has been built up, explains owner Koen Zagers Top level technology at the service of industry in the advanced markets With Oikos, IBC constructs wooden houses and con- 57 PAVIMENTI Flooring CaseHistory Celaschi Team per Mostovdrev Celaschi Team for Mostovdrev pg60 ADVANCE WITH TECHNOLOGY CaseHistory 60 PAVIMENTO Flooring Celaschi mostovdrev jsc punta sulla qualità 5.5 milioni di m2 di parquet laminato in un anno In Bielorussia nasce il nuovo impianto che punta tutto sulla qualità, merito della profilatrice Team Celaschi. L'azienda Mostovdrev JSC (Mosty, Grodno, Bielorussia) si è affidata a Scm Group per realizzare il nuovo impianto di profilatura per pavimenti in laminato, volto ad ampliare fortemente la tipologia di produzione, e in funzione dal novembre 2013. La parola d'ordine con cui è stata progettata la linea integrata è qualità: 160m/minuto di pavimento ottenuto grazie ad un processo produttivo pienamente integrato (caricatore pannelli, sezionatura longitudinale, splitter trasversale, profilatrici clic longitudinale e trasversale, impregnatura profili, controllo qualità, imballaggio, scarico dei pacchi su pallet) e alla velocità di lavorazione della profilatrice longitudinale Celaschi Team 200. Team Celaschi è, infatti, in grado di lavorare fino a 250 m/minuto, con ogni tipologia di materiale oggi richiesto dal mercato (doghe in legno a due-tre strati, legno massello, mdf, hdf rivestiti in laminato melamminico e ceramica, LVT); con sistemi di giunzione di ultima generazione. Queste le caratteristiche tecnologiche di rilievo di Team: -una struttura integrata in monoblocco unico di acciaio ad “anello chiuso” di elevato spessore; -longheroni porta cingoli integrati che consentono di ottenere elevate precisioni di linearità dei cingoli dove scorrono le catene, con tolleranze di massimo 0,05mm; - gruppi inseriti all’interno delle strutture ad "anello chiuso" e fissati a slitte che scorrono su guide a coda di rondine, mediante viti a ricircolo di sfere ad alta precisione. -predisposizione per equipaggiamenti particolari (inserimento linguette 5G, spazi per gruppi vacuum, telecamere ecc.). Mostovdrev Jsc focused solely on quality production 5.5 million square metres of laminated parquet in a year Celaschi’s Team profiling machine is at the heart of a new plant in Belarus Mostovdrev JSC (Mosty, Grodno, Belarus) turned to Scm Group to design a new plant for the production of laminated flooring, which began operating in November 2013, with the aim of greatly increasing the type of production. The watchword behind the design of the integrated line was "quality": 160m/minute of flooring have been achieved thanks to the fully integrated production process (panel loading, longitudinal sizing, transversal sizing, longitudinal and transversal click profiling, profiles priming, quality control, packaging, unloading packs on pallets) and the machining speed of the longitudinal profiling Celaschi "Team 200" machine. Team Celaschi is, in fact, able to produce up to 250 m/minute, with any type of material demanded by the market today (two layer wooden slats, solid wood, mdf, hdf coated in melamine and ceramic laminate, LVT); with T&G joints or the latest generation click joints. Team’s most important technological specifications: - an integrated structure in a very thick "closed ring" steel single-piece; - integrated feed track support beams that ensure the extremely precise linearity of the feed tracks where the chains slide, with maximum tolerance of 0.05mm; -units inserted inside the "closed ring"structures and secured on slides that slide on dovetail guides, with high precision recirculating ball screws; - ready for specific equipment (insertion of click G5 profiles, space for vacuum units, cameras etc.). 61 EXTRA LEGNO Extra Wood Technology Routech Chronos HT pg64 Celaschi Progress pg65 Routech Chronos HT Celaschi Progress ROUTECH CELASCHI 64 chronos ht massima precisione su grandi volumi, soluzione ideale per lavorazione di legno, leghe leggere, plastica e compositi Chronos HT è il centro di lavoro a controllo numerico a 5 assi ad elevata flessibilità sviluppato in Routech, ideale per la lavorazione non solo su legno ma anche su leghe leggere, plastica e materiali compositi. Caratteristiche principali sono l’ampio volume lavorabile, le dimensioni d'ingombro ridotte, la totale sicurezza dell’operatore e la pulizia dell’ambiente. Massima area di lavoro Chronos HT è progettata per garantire totale libertà di lavorazione a 5 assi di grandi componenti soprattutto per quanto riguarda la dimensione verticale: a partire da 800mm di altezza è possibile su richiesta arrivare fino a 1500mm. Anche la dimensione del piano di lavoro può essere adattata a specifiche richieste per componenti con dimensioni oltre i 10m di lunghezza sfruttando al massimo i vantaggi di Chronos HT. Minime dimensioni d'ingombro Grazie alla particolare struttura con quadro elettrico ed impianti integrati ed alla protezione su tutto il perimetro si arriva ad un ottimo rapporto tra volume utile di lavoro ed ingombro a terra della macchina, che si traduce in un risparmio di spazio a vantaggio del cliente. Massima accessibilità al piano di lavoro in piena sicurezza Grazie alla particolare architettura a trave longitudinale mobile si ottiene la massima accessibilità al piano di lavoro con conseguente facilità di carico/scarico dei pezzi anche per quelli di grande volume e peso movimentati tramite carroponte. Le porte frontali scorrevoli con ampie superfici trasparenti consentono un'ampia visibilità della lavorazione, il tutto in piena sicurezza per l'operatore che si trova all'esterno della zona di lavoro, senza alcun rischio di collisione con le parti in movimento che possono così esprimere al massimo le loro potenzialità per quanto riguarda velocità ed accelerazioni. Massima precisione e finitura delle superfici Chronos HT è equipaggiata con gruppi operatori a 5 assi interpolanti con possibilità di privilegiare la massima coppia o la massima velocità di rotazione, con potenze fino a 15kw e velocità di rotazione fino a 24,000rpm. Tutti i gruppi sono rigorosamente progettati e realizzati da Scm Group. ADVANCE WITH TECHNOLOGY EXTRA LEGNO Extra Wood Technology Chronos HT Maximum precision with large volumes the ideal solution for machining wood, light alloys, plastic and composite materials Chronos HT is the highly flexible cnc machining centre with 5 axes developed by Routech. It is ideal for machining not only wood but also light alloys, plastic and composite materials. The main features are the large work areas, compact size, total operator safety and clean operation. Maximum work area Chronos HT is designed to guarantee total machining freedom to the 5 axes of large components, especially vertically: starting from 800mm in height, we can reach up to 1500mm on request. The dimensions of the worktable can also be adapted to the specific requests for components longer than 10 metres, to fully exploit the advantages of Chronos HT. Compact Thanks to the unique structure with integrated electrical panel and systems and the perimeter protection we have achieved an excellent ratio between useful work area and floor space required by the machine, with a clear advantage for the client in terms of space. Maximum access to the work table in total safety The mobile longitudinal beam structure guarantees maximum access to the worktable making the loading/unloading operations easier, even with large and heavy workpieces handled with a bridge crane. The sliding front doors with large transparent surfaces ensure maximum visibility of the machining. This guarantees the full safety of the operator that can remain outside the work area, without any risk of collision with the moving parts, that can therefore operate to their full potential in terms of speed and acceleration. Maximum precision and finish of the surfaces Chronos HT is fitted with machining units with 5 interpolating axes that can select between maximum torque or maximum rotation speed, with power up to15kw and rotation speed up to 24,000rpm. All the units are rigorously designed and manufactured by Scm Group. progress tutto il know-how tecnologico Celaschi da oggi disponibile per lavorazioni extralegno Progress All Celaschi’s technological know-how is now available for machining non-wood materials Producing prefabricated structures, heat and acoustic insulation materials, special flooring in today’s building industry requires solutions that can machine various types of non-wood materials: fiber cement, polyurethane, calcium silicate, polystyrene, cork, etc. Celaschi’s automatic double-end tenoner Progress, is the ideal solution for squaring, tenoning, moulding, sizing, shaping, drilling and sanding any material guaranteeing: -Great variety in terms of machining, dimensions and shapes thanks to a modular machine structure and the machining units available. -High production pace and machining precision thanks to the "All System" workpieces conveyor system that can reach speeds up to 250 m/min. -Flexibility and minimal set-up times thanks to machining units with automatic-fast tool changers, electronic splinter guard devices and electronic control for the automatic positioning of the machining units. -Integrated solutions to meet all production requirements in terms of technology and available space. In particular, Celaschi has developed for the non-wood sector: -reinforced machine structures and machining units to process extremely heavy workpieces (up to 350 kg); -new and more powerful blowers that create a veritable air barrier that prevents abrasive dust from entering between the links of the feed chain or in the sliding guides, considerably reducing their wear; -increased extraction systems and with hoods designed to be positioned closer to the tool, therefore extremely effective in removing dust and shavings from the work area; -scheduled maintenance specifications to ensure high reliability on systems with a high level of use and ensure the client raised production performance. Realizzare strutture prefabbricate, isolanti termici e acustici, pavimenti speciali nell'edilizia di oggi significa disporre di soluzioni per lavorare tante diverse tipologie di materiali extra-legno: fibrocemento, poliuretano, silicato di calcio, polistirolo, sughero, ecc. Progress di Celaschi, squadratrice-tenonatrice doppia automatica, è la soluzione ideale per squadrare, tenonare, profilare, sezionare, sagomare, forare e levigare qualunque materiale garantendo: -Grande varietà in termini di lavorazioni, dimensioni e forme grazie a una struttura macchina modulare e alle unità di lavoro disponibili. -Elevate cadenze produttive e precisione di lavorazione grazie al sistema di trasporto pezzi "All System" in grado di raggiungere velocità fino a 250 m/min. -Flessibilità e tempi di set-up minimi grazie a gruppi operatori con cambio utensile automatico-rapido, dispositivi elettronici antischeggia e controllo elettronico per il posizionamento automatico delle unità di lavoro. -Soluzioni integrate per soddisfare ogni esigenza produttiva per ciò che riguarda sia la tecnologia sia lo spazio disponibile. In particolare, per il settore extra legno Celaschi ha sviluppato: -strutture macchina e gruppi operatori rinforzati per lavorare pezzi estremamente pesanti (fino a 350 kg); -nuovi e più potenti soffiatori che creano un vero e proprio velo d’aria che impedisce alle polveri abrasive di entrare tra le maglie della catena di trascinamento o nelle guide di scorrimento, riducendone sensibilmente l’usura; -sistemi di aspirazione potenziati e con cuffie disegnate per essere ancora più vicine all’utensile quindi molto efficaci nell’allontanare polveri e trucioli dell’area di lavoro; - specifiche di manutenzione programmata per consentire elevata affidabilità su impianti ad alto livello di utilizzo che consentono al cliente considerevoli rendimenti produttivi. 65 66 THE HOME EVENT The Home Event Un giorno a "casa Scm Group" Più di una open house: un vero e proprio "viaggio" fra le tante realtà tecnologiche di Scm Group. Un grande evento, dal 10 al 15 aprile, rivolto ad artigiani, aziende del mobile, del serramento, dell’edilizia in legno, ad architetti, scuole di formazione, rivenditori ed opinion makers, per approfondire le tante diverse tecnologie del gruppo, secondo uno stile a dimensione dei nostri interlocutori. Presentare le soluzioni tecnologiche del gruppo aprendo la porta di casa, accogliendo nelle nostre sedi, showroom, stabilimenti, e anche presso alcuni selezionati siti produttivi di nostri clienti il mercato di riferimento. Oggi, la tecnologia non va solo messa in mostra, occorre che sia condivisa, spiegata in modo da diventare il nodo strategico della competitività sui mercati. Per questo Scm Group inaugura la nuova stagione con un invito esclusivo: un giorno a "casa Scm Group" per conoscere dal vivo dove la tecnologia viene concepita, testata, prodotta e presentata al meglio... tutto questo è The Home Event. A day at the "Scm Group home" More than just an open house: a real "journey" amid the many technological areas of Scm Group. A great event, from 10th to 15th April, aimed at artisans, furniture-making companies, door/window frame producers, wood construction firms, architects, training schools, retailers and opinion makers, to examine the many different technologies of the group. Presenting the group's technological solutions by opening the front door, welcoming everyone into our offices, showrooms, plants, and even to the production sites of some of our selected customers on the reference market. Today, technology isn't only there to be put on show. It has to be shared and explained so it becomes the strategic hub of a company's competitiveness on the market. That's why Scm Group is inaugurating the new season with an exclusive invitation: a day at the "Scm Group Home", to see first-hand where that technology is conceived, tested, produced and presented in the best possible way... all this is The Home Event. ScmGroup The Home Event è... quattro tech tour tematici -Furniture tech tour del mobile Per chi si occupa di arredi in programma la visita agli stabilimenti di Thiene e a seguire tappa presso lo stabilimento produttivo del cliente produttore di mobili per ufficio Alea Office. In tema di "furniture" a Thiene sarà la gamma Stefani per la squadrabordatura a richiamare l’attenzione degli operatori: dalla cella flessibile "Easy Order AZ", alle elevate capacità produttive della bordatrice bilaterale "Evolution" con tecnologia laser, fino alla bordatrice monolaterale "Solution" per soft-forming e ante con “impronta a J” ("J shape"); a Rimini, invece, sarà possibile vedere all’opera le nuove sezionatrici Gabbiani, piuttosto che il centro multifunzione Universal HP di Morbidelli per la bordatura, la foratura, la fresatura del pannello. -Doors & windows tech tour del serramento Questo tour coinvolgerà i partecipanti in una interessante visita presso il cliente Scm, la Melgari di Cremona. Per questo specifico “The Home Event” proporrà a Rimini le celle flessibili Scm "Accord WD" e "Integra" (produzione di componenti di porte, finestre e scale), oltre alla nuova gamma di centri di lavoro Scm "Accord Fx". -Housing tech tour dell'edilizia in legno Testimonial di questo tour sarà il cliente Itab Legnami di Novafeltria, a cui seguiranno le visite negli stabilimenti produttivi Scm Group di Villa Verucchio e di Rimini. In primo piano due soluzioni firmate Routech: il centro di lavoro a sei assi interpolanti "Oikos 12" per la produzione di componenti strutturali per tetti e pareti, e il centro di lavoro multifunzione "Chronos HT", grazie al quale è estremamente semplice produrre componenti speciali per sedie, tavoli, arredamenti, anche in plastica e leghe leggere. -Craftsman tech tour dell'artigiano È il quarto percorso in programma che, dopo la visita dello stabilimento della Naldini Arredamenti a Forlì, prevede le tappe negli stabilimenti Scm Group di Villa Verucchio, oltre a quello di Rimini. Per il mondo della falegnameria e della produzione su misura non mancheranno certo le novità, a partire dal forte rinnovamento della gamma “L’Invincibile” per passare alla nuova bordatrice Minimax "ME35", alle nuove bordatrici Scm Olimpic, al centro di lavoro con cella nesting Scm "Pratix S", ai centri di lavoro Scm "Tech" e Morbidelli Author "Serie M". The Home Event is... four themed Tech Tours -Furniture tech tour For those working in the field of furnishings, there's a visit to the Thiene production plant and then to the factory of one of our office furniture producing customers, Alea Office. In Thiene, the "furniture" theme will demonstrate the Stefani square-edging range to visitors: this will include the "Easy Order AZ" flexible square-edging cell, the high production capacity of the "Evolution" two-sided edgebanding machine with laser technology, the "Solution" single-sided edgebander for soft-forming and J shape doors. In Rimini, on the other hand, guests will be able to see the new Gabbiani panel saws at work, along with the Morbidelli Universal HP centre for panel edgebanding, boring and milling. -Doors & windows tech tour This tour will take participants on an interesting visit to another of Scm's customers Melgari, in Cremona. "The Home Event" will also present Scm "Accord WD" flexible cells and "Integra" (production of components for doors, windows and staircases), as well as the new range of Scm "Accord FX" machining centres in Rimini. -Housing tech tour The focus of this tour will be Itab Legnami in Novafeltria, followed by visits to the Scm Group production plants in Villa Verucchio and Rimini. The visits will focus on two Routech solutions: the "Oikos 12" processing centre with six interpolating axes for the production of wooden beams, and the "Chronos HT" multi-function processing centre which makes the manufacture of special components for chairs, tables and furnishings (also in plastic and light alloy) extremely simple. -Craftsman tech tour The fourth tour, with a visit to the Naldini Arredamenti factory in Forlì, followed by the Scm Group factory in Villa Verucchio and the one in Rimini. There'll also be plenty of innovations in the world of carpentry and made-to-measure production, starting from the renewed "L’Invincibile" line and moving on to the new Minimax "ME35" edgebanding machine, the new Scm Olimpic edgebanding machines, the Scm "Pratix S" processing centre with Nesting cell, and the Scm "Tech" and Morbidelli Author "Serie M" processing centres. The Home Event è... un ricco programma di dimostrazioni Dalla finestra ad arco, alla libreria PIET fino alla realizzazione della poltrona in legno disegnata da Karim Rashid per RIVA 1920 e prodotta con il centro di lavoro Routech Chronos HT... le dimostrazioni saranno il cuore tecnologico dell'evento. In particolare, l'attenzione sarà sulle demo dedicate al software. Da Xylog Maestro, il software per tutti i centri di lavoro del gruppo, a Proview, il simulatore che ottimizza tempi e cicli di lavoro, passando dal supervisore di linea Watch… software realizzati esclusivamente da Scm Group per i propri clienti, che potranno ascoltare le presentazioni ed interagire con i programmi attraverso il supporto di esperti a loro completa disposizione. The Home Event è... a proposito di design... Due importanti collaborazioni firmate da Scm Group, la prima con Riva 1920 e la seconda con la comunità di San Patrignano. -Cavallo Pace Riva 1920 guest star dell'evento Ospite d'eccezione nello showroom di Rimini il cavallo Pace progettato da Valerio Cometti e realizzato da Riva grazie ai centri di lavoro Scm. Un'opera d'arte in legno che esprime al meglio il connubio di valore tra design e tecnologia. -Premio scm group “technology for design” Anche quest’anno Scm Group sarà partner del concorso "Barrique, la terza vita del legno" organizzato dalla Comunità di San Patrignano. Un concorso di idee su come riutilizzare le doghe delle caratteristiche botti da 225 litri nelle quali matura il prestigioso vino prodotto dalla comunità. Durante i Saloni di Milano si terrà la premiazione del concorso, con cerimonia presso lo spazio espositivo di San Patrignano "Spazio Sanpa" (Piazza Sant’Erasmo, 3 - zona Montenapoleone), e in quella occasione Luca Porta, designer ventiduenne, riceverà il premio "Scm Technology for Design" per il tavolo "BRQ_T". Il tavolo sarà in mostra a Rimini durante The Home Event. The Home Event is... a rich programme of demonstrations From the arched window to the PIET bookcase and the creation of the wooden armchair designed by Karim Rashid for Riva 1920 and produced with the Routech Chronos HT processing centre... demonstrations will be the technological core of the event. In particular, special attention will be focused on the demos given over to software. From Xylog Maestro - the software for all the group's processing centres - to Proview, a simulator that optimises working cycles and times. And not forgetting the Watch line supervisor … software developed exclusively by Scm Group for its customers, who will be able to see the presentations and interact with the programmes thanks to the full support of the experts present. The Home Event is... talking about design... Two important collaboration projects involving SCM Group - the first with RIVA 1920 and the second with the community of San Patrignano. -Pace horse, Riva 1920 - guest star of the event Guest of honour in the Rimini showroom, the Pace horse designed by Valerio Cometti and produced by Riva with the aid of Scm processing centres. A work of art in wood, that fully expresses the union of values between design and technology. -Scm Group "technology for design" award Once again this year the Scm Group will be a partner in the "Barrique, the Third Life of Wood" competition organised by the Community of San Patrignano. This is a competition of ideas on how to reuse the wooden slats from the 225-litre casks used to age the prestigious wine produced by the community. During the International Furniture Exhibition of Milan, there will be a ceremony in the San Patrignano "Spazio Sanpa" exhibition area (Piazza Sant’Erasmo, 3 - Montenapoleone) when the competition prizes will be handed out. On that occasion, 22-year old designer Luca Porta will receive the "Scm Technology for Design" award for his "BRQ_T" table. The table will be on show in Rimini during The Home Event. 67 SCM GROUP M NE S ADVANCE WITH TECHNOLOGY Magazine 2014 Scmgroup SpA via Emilia, 77 47921 Rimini, Italy tel. +39 0541 700111 [email protected] scmgroup.com