Manuale Manuale Emissione Emissione Sostituisce Sostituisce GAMMA 5,6 ÷ 66 kW M 12 201410A01 01.03 01.03 --.--- . -- Manuale di installazione, uso e manutenzione 1370 Unità Roof Top Aria/Aria monoblocco Ventilatori centrifughi compressori Scroll Air Blue INDICE Pag. 1. DATI TECNICI GENERALI 1 2. DATI ELETTRICI 2 3. 3.1 LA SERIE CAMPO DI APPLICAZIONE 3 3 4. GENERALITA' 3 5. MISURE DI SICUREZZA 3 6. 6.1 6.2 6.3 ISPEZIONE, TRASPORTO, SOLLEVAMENTO ISPEZIONE SOLLEVAMENTO E TRASPORTO DISIMBALLAGGIO 4 4 4 4 7. 7.1 7.2 7.3 7.4 7.5 7.6 7.7 7.8 7.9 INSTALLAZIONE POSIZIONAMENTO SPAZI DI INSTALLAZIONE SCARICO CONDENSA SCAMBIATORE SORGENTE SCARICO DELLE VALVOLE DI SICUREZZA CANALIZZAZIONE DELL’UNITA PRESA ARIA ESTERNA ESTRAZIONE E PULIZIA DEI FILTRI SCARICO E CONDENSA COLLEGAMENTI IDRAULICI 5 5 6 6 7 7 8 8 8 8 8. 8.1 8.2 SCHEMA CIRCUITO FRIGORIFERO GAMMA 21 – 251 SOLO FREDDO GAMMA 21 – 251 POMPA DI CALORE 9 9 9 9. COLLEGAMENTI ELETTRICI 9.1.1 Generalità 9.1.2. Collegamento elettrico del comando a distanza 9.2. COLLEGAMENTI IDRAULICI DELLA BATTERIA AD ACQUA CALDA 10 10 10 11 10. 10.1 10.2 10.3 10.4 10.5 10.6 10.7 AVVIAMENTO CONTROLLI PRELIMINARI MESSA IN FUNZIONE VERIFICHE DURANTE IL FUNZIONAMENTO VERIFICA DELLA CARICA DI REFRIGERANTE SBRINAMENTO (SOLO UNITÀ IN POMPA DI CALORE) ARRESTO DEL GRUPPO LIMITI DI FUNZIONAMENTO 11 11 11 11 12 12 12 13 11. 11.1 11.2 11.3 11.4 TARATURA DEGLI ORGANI DI CONTROLLO GENERALITÀ PRESSOSTATO DI MASSIMA PRESSOSTATO DI MINIMA PRESSOSTATO DIFFERENZIALE ARIA 14 14 14 14 14 12. MANUTENZIONE E CONTROLLI PERIODICI 12.1 AVVERTENZE 12.2 GENERALITÀ 12.3 RIPARAZIONI DEL CIRCUITO FRIGORIFERO 12.3.1 Prova di tenuta 12.4 VUOTO SPINTO ED ESSICAMENTO DEL CIRCUITO FRIGORIFERO 12.4.1 Carica di refrigerante 12.4.2 Tutela dell’ambiente 15 15 15 16 16 16 17 17 13. 18 MESSA FUORI SERVIZIO DELL’UNITÀ Air Blue 14. RICERCA GUASTI 18 15. DIMENSIONI DI INGOMBRO, SPAZI DI RISPETTO E COLLEGAMENTI IDRAULICI 15.1.1 Gamma 21 – 31 – 36 Gamma Hp 21 – 31 – 36 15.1.2 Gamma 41 – 61 – 81 Gamma Hp 41 – 61 –81 15.1.3 Gamma 91 – 101 Gamma Hp 91 – 101 15.1.4 Gamma 141 – 161 Gamma Hp 141 – 161 15.1.5 Gamma 201 – 251 Gamma Hp 201 – 251 Air Blue 26 26 27 28 29 30 1. DATI TECNICI GENERALI GRANDEZZA UNITA’ Raffreddamento(*) Resa nominale totale Resa nominale sensibile Riscaldamento(**) Resa nominale Compressori Quantità/circuiti Gradini di parzializzaz. Circuiti frigoriferi Pot. assorbita raffredd. (*) Pot. assorbita riscald. (**) Evaporatori Portata aria n°motori vent.x pot.inst. Press. statica disponibile Filtri aria Spessore Efficienza Condensatori Portata aria n°motori vent.x pot.inst. 21 31 36 41 61 81 kW kW 5,6 4,6 8,0 5,7 9,1 6,6 11,6 8,7 14,4 10,6 17,3 12,5 kW 5,9 8,5 9,6 12,2 14,5 17,5 n % n kW kW 1,5 1,4 2,4 2,3 2,9 2,6 3,3 3,1 4,3 3,6 5,0 4,2 m3/s nxkW Pa 0,389 1x0,245 90 0,389 1x0,245 90 0,472 1x0,245 50 0,683 1x0,515 120 0,764 1x0,515 100 0,847 1x0,515 50 mm m3/s nxkW (*) (**) 48 G3 0,83 1x0,14 0,83 1x0,14 0,83 1x0,14 1,80 1x0,37 1,80 1x0,37 1,80 1x0,37 91 101 141 161 201 251 kW kW 22,0 16,5 28,6 21,1 37,3 26,9 40,8 29,8 58,5 42,3 66,0 47,0 kW 21,8 29,5 38,1 43,3 59,6 68,4 GRANDEZZA UNITA’ Raffreddamento(*) Resa nominale totale Resa nominale sensibile Riscaldamento(**) Resa nominale Compressori Quantità/circuiti Gradini di parzializzaz. Circuiti frigoriferi Pot. assorbita raffredd.(*) Pot. assorbita riscald. (**) Evaporatori Portata aria n°motori vent.x pot.inst. Press. statica disponibile Filtri aria Spessore Efficienza Condensatori Portata aria n°motori vent.x pot.inst. 1/1 0-100 1 n % n kW kW 1/1 0-100 1 7,0 5,3 10,1 7,7 11,3 9,6 13,8 11,5 17,4 14,1 21,4 17,3 m3/s nxkW Pa 1,153 1x1,1 150 1,486 1x1,1 100 1,847 2x1,1 150 2,111 2x1,1 150 2,778 2x1,5 120 3,056 2x1,5 120 5,00 2x0,54 5,40 3x0,54 5,40 3x0,54 mm m3/s nxkW 48 G3 2,12 1x0,54 2,12 1x0,54 5,00 2x0,54 Raffreddamento: temperatura esterna 35 °C; temperatura aria ingresso evaporatore 26 °C BS, 19 °C BU. Riscaldamento: temperature aria esterna 8,3 °C BS, 6,1 °C BU; temperatura aria ingresso condensatore 20 °C BS. Air Blue 1 2. DATI ELETTRICI CARATTERISTICHE ELETTRICHE Compressore Massima potenza assorbita(*) Corrente massima allo spunto Corrente massima assorbita(**) Ventilatore/i evaporante (a prevalenza standard) Potenza nominale motore ventilatore centrifugo (per uno) Corrente nominale motore ventilatore centrifugo (per uno) Ventilatore/i condensatore Potenza nominale motore ventilatore centrifugo (per uno) Corrente nominale motore ventilatore centrifugo (per uno) Alimentazione elettrica Alimentazione ausiliari V/ph/Hz kW A A (*) (**) 31 36 41 61 81 2,4 47 13,5 3,6 76 19,0 4,0 46 9,0 4,9 50 11,0 5,9 66 12,4 6,9 74 14,0 0,52 0,52 0,52 3,8 3,8 3,8 0,37 0,37 0,37 1,7 400/3+N/ 50 1,7 400/3+N/ 50 n 1 kW 0,25 0,25 0,25 A n 2,5 2,5 2,5 kW 0,14 0,14 A V/ph/Hz 0,62 230/1/50 0,62 230/1/50 91 101 141 161 201 251 kW A A 8,7 99 21,5 12,4 127 31,0 15,1 167 38,1 18,7 198 37,0 24,0 225 53,2 27,3 250 64,0 n 1 1 2 2 2 2 kW 1,1 1,1 1,1 1,1 1,5 1,5 A n 4,1 1 4,1 1 4,1 2 4,1 2 3,2 3 3,2 3 CARATTERISTICHE ELETTRICHE Compressore Massima potenza assorbita(*) Corrente massima allo spunto Corrente massima assorbita(**) Ventilatore/i evaporante (a prevalenza standard) Potenza nominale motore ventilatore centrifugo (per uno) Corrente nominale motore ventilatore centrifugo (per uno) Ventilatore/i condensatore Potenza nominale motore ventilatore centrifugo (per uno) Corrente nominale motore ventilatore centrifugo (per uno) Alimentazione elettrica Alimentazione ausiliari 21 1 0,14 0,62 1,7 400/3+N/ 400/3+N/ 50 50 230-24/1/50 kW 0,54 A V/ph/Hz V/ph/Hz 2,4 400/3+N/50 230-24/1/50 MASSIMA POTENZA ASSORBITA E’ la potenza assorbita dai compressori alle massime condizioni ammesse. MASSIMA CORRENTE ASSORBITA E’ la corrente assorbita dai compressori prima dell’intervento delle protezioni interne. NOTA: In alcuni paesi nel dimensionamento della linea elettrica e dei fusibili di protezione si preferisce fare riferimento alla RLA (Rating Load Amps). Questo valore si ottiene dividendo la massima corrente assorbita (spesso indicata come MCC) per fattore 1,33. Air Blue 2 3. LA SERIE La serie di condizionatori d’aria e pompe di calore GAMMA è disponibile in varie grandezze con potenzialità che variano da 5,6 a 66 kW(*) nelle seguenti versioni: - GAMMA solo raffrescamento - GAMMA/HP pompa di calore (*) Alle seguenti condizioni: Temperatura aria esterna 35°C, temperatura aria ingresso batteria evaporante 26°C BS, 19°C BU. 3.1. CAMPO DI APPLICAZIONE Queste macchine sono destinate al controllo della temperatura e dell’umidità dell’aria, generalmente nelle applicazioni nel campo del condizionamento e della refrigerazione. Il loro utilizzo è raccomandato entro i limiti di funzionamento riportati nel paragrafo 1.10.7 di questo manuale. 4. GENERALITA' All'atto dell'installazione o quando si debba intervenire sul condizionatore, è necessario attenersi scrupolosamente alle norme riportate in questo manuale, osservare le indicazioni a bordo unità e comunque applicare tutte le precauzioni del caso. Le pressioni presenti nel circuito frigorifero ed i componenti elettrici presenti possono creare situazioni rischiose durante gli interventi di installazione e manutenzione. Qualsiasi intervento sull'unità quindi deve essere effettuato da personale qualificato. Il mancato rispetto delle norme riportate in questo manuale e qualsiasi modifica nell'unità non preventivamente autorizzata, provocano l'immediato decadimento della garanzia. Att.ne: Prima di effettuare qualsiasi intervento sull'unità, assicurarsi di aver tolto l'alimentazione elettrica. 5. MISURE DI SICUREZZA L’unità è stata progettata e costruita per garantire la massima sicurezza. Al fine di evitare possibili rischi attenersi alle seguenti disposizioni: - Prima di effettuare qualunque operazione, assicurarsi che il personale preposto abbia la piena conoscenza della documentazione a corredo dell’unità. Avere sempre una copia della documentazione in prossimità dell’unità. - Utilizzare le adeguate protezioni (guanti, elmetto, occhiali protettivi, calzature di sicurezza, ecc…) per qualunque operazione sia di manutenzione che di controllo effettuata sull’unità. - Utilizzare strumenti e protezioni sempre in ottimo stato. - I ventilatori sono protetti da intrusioni involontarie, mediante griglie di protezione. Va posta la massima attenzione a non inserire o lasciar cadere oggetti attraverso la griglia. Air Blue 3 - Le batterie di scambio termico hanno superfici taglienti, evitare pertanto di venire a contatto con esse senza adeguate protezioni. - All’interno del vano compressori sono presenti organi a temperatura elevata. Prestare pertanto attenzione, quando si operi nelle immediate vicinanze, a non toccare nessun componente dell’unità senza le adeguate protezioni. - Nel caso in cui sia necessario un intervento sotto tensione elettrica, è obbligatorio l’uso aggiuntivo di guanti isolanti, attrezzi isolati, elmetto con visiera, calzature isolate o tappetino isolante. - Non operare nella traiettoria di scarico delle valvole di sicurezza o dei tappi fusibili. 6. ISPEZIONE, TRASPORTO, SOLLEVAMENTO 6.1. ISPEZIONE All'atto del ricevimento dell'unità, verificarne l'integrità: la macchina ha lasciato la fabbrica in perfetto stato; eventuali danni dovranno essere immediatamente contestati al trasportatore ed annotati sul Foglio di Consegna prima di controfirmarlo. AirBlue, od il suo Agente, dovrà essere messa al corrente quanto prima sull'entità del danno. Il Cliente deve compilare un rapporto scritto concernente ogni eventuale danno rilevante. 6.2. SOLLEVAMENTO E TRASPORTO Durante lo scarico ed il posizionamento dell'unità, va posta la massima cura nell'evitare manovre brusche o violente. I trasporti interni dovranno essere eseguiti con cura e delicatamente, evitando di usare come punti di forza i componenti della macchina. L'unità va sollevata utilizzando tubi in acciaio infilati negli occhielli contraddistinti da apposita targatura (targhette gialle a forma di freccia). Il gruppo va sollevato imbracandolo come indicato nelle figure: utilizzare corde o cinghie abbastanza lunghe e barre distanziatrici per non danneggiare i fianchi ed il coperchio dell'unità. In alternativa le unità possono essere sollevate tramite l'ausilio di un carrello elevatore, infilando le forche di sollevamento nel pallet di appoggio (si veda la figura). Att.ne: In tutte le operazioni di sollevamento assicurasi di aver saldamente ancorato l’unità, al fine di evitare ribaltamenti o cadute accidentali. 6.3. DISIMBALLAGGIO L’imballo dell’unità deve essere rimosso con cura evitando di arrecare possibili danni alla macchina. I materiali che costituiscono l’imballo sono di natura diversa. legno, cartone, nylon ecc. E’ buona norma conservarli separatamente e consegnarli per lo smaltimento o l’eventuale riciclaggio, alle aziende preposte allo scopo e ridurne così l’impatto ambientale. Air Blue 4 7. INSTALLAZIONE 7.1. POSIZIONAMENTO E' opportuno prestare attenzione ai punti seguenti per determinare il sito migliore ove installare l'unità ed i relativi collegamenti: - ubicazione dell'alimentazione elettrica; - accessibilità per le operazioni di manutenzione o riparazione; - accessibilità per il collegamento delle canalizzazioni; - solidità del piano di supporto; - ventilazione del condensatore raffreddato ad aria; - possibile riverbero delle onde sonore. - orientamento ed esposizione alla radiazione solare: per quanto possibile la batteria condensante non dovrebbe essere esposta alla radiazione diretta del sole; - direzione dei venti dominanti: evitare di posizionare l’unità in modo tale che i venti dominanti favoriscano fenomeni di ricircolo dell’aria alla batteria condensante; - tipo di terreno: evitare di posizionare la macchina su di un terreno di colore scuro (ad esempio superfici catramate), per non incorrere in sovratemperature di funzionamento; Tutte le unità della serie GAMMA sono progettate e costruite per installazioni esterne (terrazze, giardini): è quindi assolutamente da evitare la copertura con tettoie o il posizionamento vicino a piante (anche se dovessero coprire solo parzialmente l'unità) onde evitare la possibilità di ricircolo dell'aria. E' buona norma creare una soletta di supporto di dimensioni adeguate a quelle dell'unità. Tale precauzione risulta indispensabile quando si voglia collocare l'unità su terreno instabile (terreni vari, giardini, ecc.). Le unità trasmettono al terreno un basso livello di vibrazioni: è comunque consigliabile interporre tra il telaio di base ed il piano di appoggio un nastro di gomma rigido. Qualora si necessitasse di un isolamento più spinto è opportuno l'impiego di supporti antivibranti (contattare il Ns. Ufficio Tecnico). Le unità non dovrebbero comunque essere posizionate in prossimità di uffici privati, camere da letto o zone in cui siano richieste basse emissioni sonore. E' inoltre opportuno non effettuare l'installazione in strettoie o ambienti contenuti al fine di evitare fenomeni di riverbero. Air Blue 5 7.2. SPAZI DI INSTALLAZIONE Le unità motocondensanti sono progettate e costruite indifferentemente per installazione all'esterno o all'interno. A seconda della soluzione adottata è opportuno attenersi alle disposizioni seguenti. E' di importanza fondamentale assicurare un adeguato volume d'aria sia in aspirazione che in mandata della batteria condensante. E' molto importante evitare fenomeni di ricircolo tra aspirazione e mandata, pena il decadimento delle prestazioni dell'unità o addirittura l'interruzione del normale funzionamento. A tale riguardo è necessario garantire i seguenti spazi di servizio (ci si riferisca alla figura nella pagina): - lato batteria condensante: min. 1.5 m. - lato superiore: non deve essere presente alcun ostacolo all'espulsione. - lato aspirazione e mandata aria: garantire lo spazio necessario per eventuale manutenzione della canalizzazione. - spazio ai lati delle batterie evaporanti:1.05 m per permettere l’estrazione dei filtri. 7.3. SCARICO CONDENSA SCAMBIATORE SORGENTE (solo unità in pompa di calore) Le unità in versione a pompa di calore sono provviste di bacinella raccolta condensa collocata alla base della batteria alettata. Tale vaschetta ha il compito di raccogliere la condensa che si forma durante il normale funzionamento in pompa di calore e durante i cicli di sbrinamento. Lo scarico di tale condensa può essere libero, e ove possibile, è opportuno creare una trincea in ghiaia. Nel caso si prevedesse una tubazione di scarico, dovrà essere sempre presente un sifone, garantendo una pendenza di almeno il 3% al fine di evitare stazionamenti della condensa (si veda figura sottostante). Tale sifone dovrà presentare una profondità di almeno 50÷60 mm per impedire che la depressione creata dal ventilatore ostacoli il drenaggio della condensa e provochi l’aspirazione di gas di fognatura. Air Blue 6 7.4. SCARICO DELLE VALVOLE DI SICUREZZA Sul circuito del refrigerante possono essere presenti valvole di sicurezza sia sul lato di alta che di bassa pressione: alcune normative prescrivono che lo scarico di tali valvole venga convogliato all’esterno mediante un apposito tubo, che deve avere diametro almeno pari a quello dello scarico della valvola, ed il suo peso non deve gravare sulla valvola. Attenzione: Convogliare sempre lo scarico in zone nelle quali il getto non possa recare danno alle persone. 7.5. CANALIZZAZIONE DELL’UNITA’ Il dimensionamento delle canalizzazioni deve essere effettuato in maniera adeguata in modo da garantire una portata d’aria sufficiente per un corretto funzionamento. Per tale motivo le perdite di carico nelle canalizzazioni non devono superare la prevalenza utile fornita dai ventilatori (per applicazione particolari consultare il ns. Ufficio Tecnico). La corretta installazione dei canali dovrebbe conformarsi alle seguenti raccomandazioni: - le dimensioni della canalizzazione devono essere pari almeno alla flangia posta sull’aspirazione ed alle bocche dei ventilatori sulla mandata; - non devono essere previste diramazioni a meno di 1 metro dalla bocca di mandata; in caso contrario prevedere l’impiego di deflettori o materiale fonoassorbente (si veda la figura nella pagina); - la canalizzazione deve essere collegata all’unità tramite interposizione di un giunto antivibrante al fine di ridurre la trasmissione delle vibrazioni dall’unità alla canalizzazione stessa; - la canalizzazione sulla ripresa va collegata all’apposita flangia, mentre sulla mandata ci si deve collegare direttamente all’unità; - sigillare sempre le giunzioni in maniera da evitare fuoriuscite di aria dai canali; - prevedere sempre spazi di rispetto adeguati al fine di poter ispezionare il filtro sull’aspirazione. Air Blue 7 7.6. PRESA ARIA ESTERNA La presa dell’aria esterna può essere effettuata per le unità con ripresa dell’aria canalizzata o situate in ambienti che siano in depressione rispetto all’esterno. La portata dell’aria esterna non dovrebbe superare il 25÷30% della portata dell’unità, per evitare problemi di brina durante il funzionamento come condizionatore nella stagione invernale. Sulla canalizzazione della presa d’aria esterna è sempre opportuna l’installazione di un filtro. 7.7. ESTRAZIONE E PULIZIA DEI FILTRI L’estrazione dei filtri è sempre laterale e per tale motivo deve essere previsto un opportuno spazio per permettere tale operazione. I filtri devono essere controllati di frequente, per poterne verificare l’intasamento. La pulizia del filtro può essere effettuata con aria compressa soffiando l’aria in senso inverso al normale flusso in funzionamento, oppure lavandoli con una soluzione tiepida di acqua e detergente. 7.8. SCARICO CONDENSA Tutte le unità sono provviste di bacinella raccolta condensa collocata alla base della batteria alettata. Tale vaschetta ha il compito di raccogliere la condensa che si forma durante il normale funzionamento. Lo scarico della condensa deve essere effettuato tramite una apposita tubazione, garantendo una pendenza di almeno il 3% al fine di evitare stazionamenti nel drenaggio (si veda figura sottostante). Nella tubazione di scarico dovrà sempre essere previsto un sifone di profondità non inferiore ai 100 mm per impedire che la depressione creata dal ventilatore ostacoli il drenaggio della condensa e provochi l’aspirazione di gas di fognatura.Una volta terminata tale operazione verificare la regolarità del drenaggio versando dell’acqua nella bacinella dalla parte più lontana al foro di scarico. 7.9. COLLEGAMENTI IDRAULICI Qualora dovessero essere presenti collegamenti idraulici (batteria acqua calda, sezione di umidificazione, etc…) Attenzione: Convogliare sempre lo scarico in zone nelle quali il getto non possa recare danno alle persone. Air Blue 8 8. SCHEMA CIRCUITO FRIGORIFERO 8.1. GAMMA 21 – 251 SOLO FREDDO 8.2. GAMMA 21 – 251 POMPA DI CALORE Air Blue 9 9. COLLEGAMENTI ELETTRICI 9.1.1. Generalità Per il corretto funzionamento dell’unità, nel luogo d’installazione deve essere disponibile la potenza elettrica assorbita dall’unità stessa. Prima di effettuare qualsiasi operazione su parti elettriche assicurarsi che non vi sia tensione. Verificare che la tensione di alimentazione corrisponda ai dati nominali dell'unità (tensione, numero di fasi, frequenza) riportati sulla targhetta a bordo macchina. L'allacciamento di potenza avviene tramite cavo tripolare più terra. Per l'ingresso dei cavi utilizzare i passacavi a membrana posti sul montante della macchina stessa e sul quadro. I collegamenti dalla linea di alimentazione ai morsetti dell’unità devono essere realizzati rispettando la sequenza corretta delle fasi. La sezione del cavo deve essere adeguata alla massima corrente assorbita per non surriscaldare il cavo stesso e alla sua lunghezza per non creare eccessiva caduta di tensione (si veda la tabella iniziale riguardante i Dati Tecnici ). La tensione di alimentazione non deve subire variazioni superiori a ±5% e lo squilibrio tra le fasi deve essere sempre inferiore al 2%. Se ciò non dovesse verificarsi prendere contatto con il nostro ufficio tecnico per la scelta di opportune protezioni. Il funzionamento deve avvenire entro i valori sopra citati: in caso contrario la garanzia viene a decadere immediatamente. I collegamenti elettrici devono essere realizzati in accordo con le informazioni riportate sullo schema elettrico allegato all'unità. Il collegamento a terra è obbligatorio per legge. L'installatore deve provvedere al collegamento del cavo di terra con la barra di terra situata nel quadro contrassegnata con . L'alimentazione del circuito di controllo è derivata dalla linea di potenza tramite un trasformatore situato nel quadro elettrico. In ogni caso i collegamenti elettrici devono essere eseguiti secondo quanto previsto dalle normative in vigore nel paese d’installazione. 9.1.2. Collegamento elettrico del comando a distanza Riferirsi allo schema elettrico e al Manuale del controllo elettronico a corredo dell’unità. Air Blue 10 9.2. COLLEGAMENTI IDRAULICI DELLA BATTERIA AD ACQUA CALDA Le batterie ad acqua calda presentano attacchi filettati maschio. Bisognerà porre particolare attenzione affinché, per qualsiasi motivo, l’acqua in essa contenuta non geli provocando rotture nel circuito idraulico. A tale scopo è necessario aggiungere un’opportuna percentuale di fluido anticongelante. 10. AVVIAMENTO 10.1. CONTROLLI PRELIMINARI - Verificare che l'allacciamento elettrico sia stato eseguito in maniera corretta e che tutti i morsetti siano serrati strettamente. - Verificare che la tensione sui morsetti RST sia di 400 V ± 5% controllabile con un tester: se la tensione fosse soggetta a variazioni frequenti prendere contatto con il nostro Ufficio Tecnico per la scelta di opportune protezioni. - Controllare che non vi siano perdite di fluido refrigerante, eventualmente tramite l'ausilio di cercafughe. - Verificare la corretta alimentazione delle resistenze del carter. L'inserimento delle resistenze deve essere fatto almeno 12 ore prima dell'avviamento, ed avviene automaticamente alla chiusura del sezionatore generale. Per controllare il corretto funzionamento delle resistenze verificare che la parte inferiore dei compressori sia calda ed in ogni caso sia ad una temperatura di 10 ÷ 15 °C superiore a quella ambiente. Att.ne: nella parte inferiore del compressore è presente la resistenza elettrica ad elevata temperatura, porre la massima attenzione a non toccarla. Att.ne: prima di procedere alla messa in funzione verificare che tutti i pannelli di chiusura dell’unità siano al loro posto e serrati con l’apposita vite. 10.2.MESSA IN FUNZIONE Per la messa in funzione dell’unità riferirsi al manuale del controllo elettronico allegato. 10.3.VERIFICHE DURANTE IL FUNZIONAMENTO - Verificare il senso di rotazione dei ventilatori: se esso non fosse rispondente a quello di progetto, togliere tensione ed invertire due fasi del cavo tripolare (tranne per i modelli in monofase) in ingresso: non modificare mai i collegamenti elettrici interni pena il decadimento della garanzia. - Nel caso fossero presenti le resistenze elettriche verificarne l’intervento misurando l’assorbimento elettrico delle stesse; Air Blue 11 10.4.VERIFICA DELLA CARICA DI REFRIGERANTE - Assicurarsi di avere a disposizione la strumentazione idonea per il tipo di refrigerante contenuto dall'unità - Verificare dopo qualche ora di funzionamento che la spia del liquido abbia la corona verde: una colorazione gialla indica presenza di umidità nel circuito. In questo caso si rende necessaria la disidratazione del circuito da parte di personale qualificato. - Verificare che non appaiano bollicine alla spia del liquido. Il passaggio continuo di bollicine può indicare scarsità di refrigerante e la necessità di reintegro. E' comunque ammessa la presenza di qualche bolla. - Dopo qualche minuto dall'avviamento dei compressori, in ciclo estivo di raffreddamento, verificare che la temperatura di condensazione misurata con un manometro sia di circa 15 °C superiore alla temperatura dell'aria in ingresso al condensatore. Verificare inoltre che la temperatura di evaporazione misurata con un manometro sia di circa 20 °C inferiore alla temperatura di ingresso dell’aria all’evaporatore. - Verificare che il surriscaldamento del fluido frigorifero sia compreso tra 5 e 7 °C: per far ciò rilevare la temperatura indicata da un termometro a contatto posto sul tubo di aspirazione del compressore e quella indicata sulla scala di un manometro connesso anch'esso in aspirazione; la loro differenza fornisce il valore del surriscaldamento. Per R407C la temperatura di riferimento è quella letta nella scala denominata “dew”. - Verificare che il sottoraffreddamento del fluido frigorifero sia compreso tra 5 e 7 °C: per far ciò rilevare la temperatura indicata da un termometro a contatto posto sul tubo di uscita dal condensatore e quella indicata sulla scala di un manometro connesso sulla presa del liquido all'uscita del condensatore; la loro differenza fornisce il valore del sottoraffreddamento. Per R407C la temperatura di riferimento è quella letta nella scala denominata “bubble”. 10.5.SBRINAMENTO (solo unità in pompa di calore) Durante il funzionamento in ciclo invernale (pompa di calore), la batteria alettata lavora come evaporatore, raffreddando e deumidificando l'aria esterna. A seconda delle condizioni termoigrometriche dell'aria esterna, si avrà formazione di condensa o di brina. L'acqua di condensa si raccoglie nella bacinella posta alla base della batteria e viene scaricata tramite un apposito foro. Per lo scarico della condensa di veda il paragrafo 7.8. La brina che si accumula sulla batteria ostruisce il passaggio dell'aria, riduce la superficie di scambio disponibile e conseguentemente la resa termica, e può danneggiare in maniera irreparabile lo scambiatore. Tutte le unità in pompa di calore sono provviste di un controllo che provvede automaticamente a sbrinare la batteria qualora fosse necessario. Maggiori informazioni sono presenti nel manuale del controllo elettronico. 10.6.ARRESTO DEL GRUPPO Per l’arresto dell’unità riferirsi al manuale del controllo elettronico allegato . Att.ne: per la fermata (per brevi periodi) del gruppo non togliere tensione tramite l'interruttore generale: così facendo le resistenze del carter non verrebbero alimentate con pregiudizio per l'integrità del compressore alla ripartenza. Att.ne: per la fermata (per lunghi periodi: es. fermata stagionale) del gruppo togliere tensione tramite l'interruttore generale. Air Blue 12 10.7.LIMITI DI FUNZIONAMENTO Le unità sono progettate per poter operare in maniera soddisfacente in un ampio campo di funzionamento. Ciò nonostante vi sono dei limiti, sia per le temperature dell’aria utenza che per quelle dell’aria esterna che non devono essere oltrepassati: in caso contrario l’unità potrebbe arrestarsi per intervento degli organi di protezione o addirittura subire dei seri danneggiamenti. Tali limiti sono riportati nei seguenti diagrammi validi sia per R22 che R407C. 34 Condizionatori Température entrée air utilisation [°C] 32 30 28 26 24 22 20 18 16 5 10 15 20 30 25 35 40 45 50 55 Température air externe [°C] Température entrée air utilisation [°C] 98 40 35 30 25 20 15 10 5 Pompa di calore 0 -15 -10 -5 0 5 10 15 20 25 30 Température air externe [°C] Tabella riassuntiva: Temperatura utenza max. °C Temperatura utenza min. °C Temperatura aria esterna max °C Temperatura aria esterna min. °C Refrigeratore 32 18 45 15 Pompa di calore 35 10 20 -5 Nel caso si necessitasse di operare al di fuori di tali limiti, si prega contattare il ns. Ufficio Tecnico. Attenzione: i valori delle portate d’aria non devono avere scostamenti superiori del 15% rispetto ai valori nominali riportati nella tabella dei dati tecnici Air Blue 13 11. TARATURA DEGLI ORGANI DI CONTROLLO 11.1.GENERALITA' Tutte le apparecchiature di controllo sono tarate e collaudate in fabbrica prima della spedizione della macchina. Tuttavia dopo che l'unità ha funzionato per un ragionevole periodo di tempo, si deve eseguire un controllo dei dispositivi di funzionamento e di sicurezza. I valori di taratura sono riportati nel manuale del controllo a corredo dell’unità. Tutte le operazioni di servizio sulle apparecchiature controllo devono essere effettuate ESCLUSIVAMENTE DA PERSONALE QUALIFICATO: valori erronei di taratura possono arrecare seri danneggiamenti all'unità. 11.2.PRESSOSTATO DI MASSIMA Il pressostato di alta pressione arresta il compressore quando la pressione in mandata supera il valore di taratura. Verificare che i manometri installati funzionino correttamente. Per verificare il funzionamento del pressostato, chiudere , con compressori in funzione, il passaggio dell'aria nei condensatori, osservando sul manometro di mandata dei compressori (precedentemente installato) che l'intervento del pressostato (arresto dei compressori) avvenga in corrispondenza del valore di taratura. Attenzione: durante tale operazione, se il dispositivo di sicurezza non dovesse intervenire, occorre essere pronti a togliere il tamponamento della batteria condensante o disinserire il circuito ausiliario aprendo il portafusibile FU52. Il riarmo del pressostato è manuale e può avvenire solo quando la pressione è scesa al di sotto della pressione di intervento diminuita del differenziale impostato. 11.3.PRESSOSTATO DI MINIMA Il pressostato di bassa pressione arresta il compressore quando la pressione di aspirazione scende al di sotto del valore di taratura. Verificare inoltre che i manometri installati funzionino correttamente. Per verificare il funzionamento del pressostato, avviare un compressore e, dopo un tempo di circa 5 minuti, chiudere lentamente la linea del liquido corrispondente, osservando sul manometro di aspirazione dei compressori (precedentemente installato) che l'intervento del pressostato (arresto dei compressori) avvenga in corrispondenza del valore di taratura. Attenzione: durante tale operazione, se il dispositivo di sicurezza non dovesse intervenire, occorre essere pronti ad aprire il rubinetto della linea del liquido o disinserire il circuito ausiliario aprendo il portafusibile FU52. Il riarmo del pressostato è automatico ed avviene solo quando la pressione è salita al di sopra del valore della pressione di intervento aumentata del differenziale impostato. 11.4.PRESSOSTATI DIFFERENZIALE ARIA Questi dispositivi previene il brinamento della batteria evaporante causato dalla mancanza o scarsità di portata d’aria. Per verificarne il funzionamento verificare con un tester che la serie dei contatti sia aperta quando i ventilatori non sono in funzione. L’intervento dei pressostati impedisce l’avvio dei compressori e fa visualizzare sul controllo l’allarme relativo. Air Blue 14 12. MANUTENZIONE E CONTROLLI PERIODICI 12.1.AVVERTENZE Prima di effettuare qualsiasi intervento sull'unità o di accedere a parti interne, assicurarsi di aver tolto l'alimentazione elettrica. Assicurarsi che il sezionatore generale sia in posizione “0” e lucchettato. La tubazione di mandata del compressore si trova a temperatura elevata. Prestare particolare attenzione quando si operi nelle sue vicinanze. Prestare particolare attenzione quando si operi in prossimità delle batterie alettate, in quanto le alette di alluminio risultano particolarmente taglienti ! Dopo le operazioni di manutenzione richiudere sempre l’unità tramite le apposite pannellature, fissandole con le viti di serraggio. Tutte le operazioni descritte in questo capitolo DEVONO ESSERE SEMPRE ESEGUITE DA PERSONALE QUALIFICATO. 12.2.GENERALITA' E' buona norma eseguire controlli periodici per verificare il corretto funzionamento dell'unità: - Verificare il funzionamento di tutte le apparecchiature di controllo e di sicurezza come precedentemente descritto (mensilmente). - Controllare il serraggio dei morsetti elettrici sia all'interno del quadro elettrico che nelle morsettiere dei compressori. Devono essere periodicamente puliti i contatti mobili e fissi dei teleruttori e, qualora presentassero segni di deterioramento, vanno sostituiti (mensilmente). - Controllare la carica di refrigerante attraverso la spia del liquido (mensilmente). - Verificare che non vi siano perdite d'olio dal compressore (mensilmente). - Controllare il corretto funzionamento del pressostato differenziale filtri sporchi se presente (mensilmente) - Controllare il corretto funzionamento dei pressostati differenziale aria (mensilmente) - Controllare i riscaldatori del carter dei compressori (mensilmente). - Effettuare la pulizia della bacinella raccogli condensa e della relativa tubazione di scarico (mensilmente). - Effettuare la pulizia dei filtri metallici sulla batteria alettata, tramite aria compressa in senso inverso al passaggio dell'aria. Se il filtro fosse completamente intasato, agire con un getto d'acqua (mensilmente). - Effettuare la pulizia dei filtri sulla sezione evaporante tramite aria compressa in senso inverso al passaggio dell'aria. Se il filtro fosse completamente intasato, agire con un getto d'acqua (mensilmente) Air Blue 15 - Effettuare la prova di sbrinamento (mensilmente) esclusivamente nelle unità Pompa di Calore in periodo di funzionamento “riscaldamento.” - Controllare la tensione e l'usura delle cinghie di trasmissione. Per ciò che concerne la tensione delle cinghie, premere perpendicolarmente alla cinghia nel punto centrale con una forza di circa 5 kg. Lo spostamento della cinghia rispetto alla posizione iniziale dovrà essere di circa 10÷12 mm (si veda la figura sotto riportata). (Controllare ogni 4 mesi). 10-12 mm 90° 5 kg - Controllare lo stato, il fissaggio e l'allineamento delle giranti ventilatori e delle pulegge (ogni 4 mesi). - Controllare sulla spia del liquido l'indicatore di umidità (verde=secco, giallo=umido); se l'indicatore non fosse verde, come indicato sull'adesivo della spia , sostituire il filtro (ogni 4 mesi). 12.3.RIPARAZIONI DEL CIRCUITO FRIGORIFERO Nel caso si fossero effettuate riparazioni del circuito frigorifero si devono effettuare le seguenti operazioni: - prova di tenuta; - vuoto ed essiccamento del circuito frigorifero; - carica di refrigerante. Nel caso si debba scaricare l’impianto recuperare sempre, tramite apposita attrezzatura, il refrigerante presente nel circuito. 12.3.1. Prova di tenuta Caricare il circuito con azoto anidro tramite bombola munita di riduttore, fino a raggiungere la pressione di 15 bar. Eventuali perdite dovranno essere individuate tramite cercafughe a bolle. L’insorgere di bolle o schiuma indica la presenza di fughe localizzate. Se durante la prova si sono dunque individuate fughe, scaricare il circuito prima di eseguire le saldature con leghe appropriate. Non usare ossigeno al posto dell'azoto, in quanto si correrebbe il pericolo di esplosioni. 12.4.VUOTO SPINTO ED ESSICCAMENTO DEL CIRCUITO FRIGORIFERO Per ottenere vuoto spinto nel circuito frigorifero, è necessario disporre di una pompa ad alto grado di vuoto, in grado di raggiungere 10 Pa (0,1 mbar) di pressione assoluta con una portata di 10 m3/h. Disponendo di tale pompa, è normalmente sufficiente una sola operazione di vuoto fino alla pressione assoluta di 10 Pa (0,1 mbar) assoluti. Quando non si dovesse avere a disposizione una simile pompa a vuoto, o quando il circuito è rimasto aperto per lunghi periodi di tempo, si raccomanda vivamente di seguire il metodo della triplice evacuazione. Tale metodo è anche indicato quando vi fosse presenza di umidità nel circuito. La pompa a vuoto va collegata alle prese di carica. Air Blue 16 La procedura cui attenersi è la seguente: - Evacuare il circuito fino ad una pressione di almeno 3500 Pa (35 mbar) assoluti: a questo punto introdurre nel circuito azoto fino ad una pressione relativa di circa 1 bar. - Ripetere l'operazione descritta al punto precedente. - Ripetere l'operazione descritta al primo punto per la terza volta cercando in questo caso di raggiungere il vuoto più spinto possibile. Con questa procedura è possibile asportare facilmente sino al 99% degli inquinanti. 12.4.1. Carica di refrigerante - Collegare la bombola di gas refrigerante alla presa di carico 1/4 SAE maschio posta sulla linea del liquido, lasciando uscire un po' di gas per eliminare l'aria nel tubo di collegamento. - Se la bombola non è provvista di pescante, capovolgerla ed eseguire la carica in forma liquida sino a che si sia introdotto il 75% della carica totale. - Collegarsi ora alla presa di carico sulla linea di aspirazione e, tenendo la bombola in posizione eretta, completare la carica sino a che sulla spia del liquido non appaiano più bolle e siano raggiunti i valori in funzionamento indicati al paragrafo 5.4. Per le unità funzionanti con R407c la carica di refrigerante deve essere fatta esclusivamente con refrigerante liquido, attraverso la presa di carico della linea del liquido Una unità originariamente caricata in fabbrica con R22 non può essere caricata con R407c (e viceversa) se non dopo aver subito le necessarie modifiche. Contattare eventualmente la nostra azienda. 12.4.2. Tutela dell’ambiente La legge sulla regolamentazione dell’impiego delle sostanze lesive dell’ozono stratosferico stabilisce il divieto di disperdere i gas refrigeranti nell’ambiente e ne obbliga i detentori a recuperarli ed a riconsegnarli, al termine della loro durata operativa, al rivenditore o presso appositi centri di raccolta. Il refrigerante R22 è menzionato tra le sostanze sottoposte a particolare regime di controllo previsto dalla legge e deve sottostare quindi agli obblighi sopra riportati. Si raccomanda quindi una particolare attenzione durante le operazioni di manutenzione al fine di ridurre il più possibile le fughe di refrigerante. Air Blue 17 13. MESSA FUORI SERVIZIO DELL’UNITA’ Quando l’unità sia giunta al termine della durata prevista e necessiti quindi di essere rimossa e sostituita, va seguita una serie di accorgimenti: - il gas refrigerante in essa contenuto va recuperato da parte di personale specializzato ed inviato ai centri di raccolta; - l’olio di lubrificazione dei compressori va anch’esso recuperato ed inviato ai centri di raccolta; - la struttura ed i vari componenti, se inutilizzabili, vanno demoliti e suddivisi a seconda del loro genere merceologico: ciò vale in particolare per il rame e l’alluminio presenti in discreta quantità nella macchina. Tutto ciò per agevolare i centri di raccolta, smaltimento e riciclaggio e per ridurre al minimo l’impatto ambientale che tale operazione richiede. 14. RICERCA GUASTI Nelle pagine seguenti sono elencate le più comuni cause che possono provocare il blocco del gruppo frigorifero, o quantomeno un funzionamento anomalo. La suddivisione viene fatta in base a sintomi facilmente individuabili. Per quanto concerne i possibili rimedi, si raccomanda un'estrema attenzione nelle operazioni che si intendono eseguire: un'eccessiva sicurezza può causare incidenti anche gravi a persone inesperte, per cui si consiglia, una volta individuata la causa, di richiedere il nostro intervento o quello di tecnici qualificati. Air Blue 18 SINTOMO A) Il gruppo non si avvia FUNZIONAMENTO CAUSA PROBABILE POSSIBILE RIMEDIO RAFFR.. RISCALD. ⊗ ⊗ Collegamento difettoso o contatti aperti Verificare il voltaggio e chiudere i contatti ⊗ ⊗ Mancanza dei consensi esterni Controllare il funzionamento di eventuali consensi esterni (es. orologio). ⊗ ⊗ Timer antiriciclo attivo Attendere 5 minuti ⊗ ⊗ Mancanza richiesta della sonda “aria di ricircolo” Impianto in temperatura, Mancanza di richiesta; verificare la taratura ed il funzionamento ⊗ ⊗ Mancanza del consenso aria mandata Verificare la taratura ed il funzionamento ⊗ ⊗ Intervento dei relè termici dei ventilatori Si veda il punto F) ⊗ ⊗ Mancanza del consenso di un dispositivo di sicurezza Si vedano i punti D) E) ⊗ ⊗ Compressore difettoso Si veda il punto B) Air Blue 19 SINTOMO B) Il compressore non parte C) Il compressore si avvia e si arresta ripetutamente FUNZIONAMENTO CAUSA PROBABILE POSSIBILE RIMEDIO RAFFR.. RISCALD. ⊗ ⊗ Compressore bruciato o grippato ⊗ ⊗ Teleruttore del compressore Controllare la tensione ai capi diseccitato della bobina del compressore e la continuità della bobina stessa ⊗ ⊗ Circuito di potenza aperto Ricercare la causa di intervento della protezione; Chiudere i fusibili del compressore ⊗ ⊗ Intervento del pressostato di minima Vedere il punto E) ⊗ ⊗ Teleruttore del compressore Verificare ed eventualmente difettoso sostituire ⊗ ⊗ Compressore difettoso Controllare ed eventualmente sostituire - Si veda il punto B) ⊗ ⊗ Mancanza di gas refrigerante Si veda il punto G) Air Blue 20 Sostituire il compressore SINTOMO D) Un compressore non parte per l'intervento del pressostato di massima FUNZIONAMENTO CAUSA PROBABILE POSSIBILE RIMEDIO RAFFR.. RISCALD. ⊗ ⊗ Pressostato fuori uso Verificare e sostituire ⊗ ⊗ Carica di refrigerante eccessiva Scaricare il gas in eccesso Filtri metallici dello scambiatore lato sorgente intasati Portata aria troppo bassa ⊗ Ventilatori lato sorgente non funzionanti ⊗ ⊗ Pulire i filtri con aria compressa Si veda il paragrafo 7.7 Si veda il punto F) Ventilatori del lato sorgente Si veda il paragrafo 7.1 ruotano in senso inverso ⊗ ⊗ ⊗ Filtri dello scambiatore lato utenza intasati Portata aria troppo bassa Pulire i filtri con aria compressa Si veda il paragrafo 7.7 Ventilatori lato utenza non funzionanti Si veda il punto F) Ventilatori del lato utenza ruotano in senso inverso Si veda il paragrafo 10.3 ⊗ ⊗ Presenza di gas incondensabili nel circuito frigorifero Ricaricare il circuito dopo averlo scaricato e messo sotto vuoto Si veda il paragrafo 12.4 ⊗ ⊗ Filtro del refrigerante intasato Verificare e sostituire Air Blue 21 SINTOMO E) Un compressore non parte per l'intervento del pressostato di minima FUNZIONAMENTO RAFFR.. RISCALD. ⊗ ⊗ ⊗ ⊗ ⊗ ⊗ ⊗ ⊗ CAUSA PROBABILE Pressostato fuori uso Verificare e sostituire Macchina completamente scarica Si veda il punto 10.4 Filtri metallici lato sorgente intasati Portata aria troppo bassa Pulire i filtri con aria compressa Si veda il paragrafo 7.7 Presenza di brina sulla batteria lato sorgente Si veda il punto M) Ventilatori lato sorgente non funzionanti Si veda il punto F) Ventilatori lato sorgente ruotano in senso inverso Si veda il paragrafo 10.3 Filtri dello scambiatore lato utenza intasati. Portata aria troppo bassa ⊗ ⊗ ⊗ POSSIBILE RIMEDIO Pulire i filtri con aria compressa. Si veda il paragrafo 7.7 Ventilatori lato utenza non funzionanti Si veda il punto F) Ventilatori del lato utenza ruotano in senso inverso Si veda il paragrafo 10.3 Filtro disidratatore intasato ⊗ ⊗ ⊗ ⊗ ⊗ ⊗ Verificare e sostituire Verificare ed eventualmente Rubinetto sulla linea del liquido non completamente aprire completamente aperto Valvola di espansione termostatica non funziona correttamente Air Blue 22 Verificare, pulire o eventualmente sostituire SINTOMO FUNZIONAMENTO CAUSA PROBABILE POSSIBILE RIMEDIO RAFFR.. RISCALD. ⊗ ⊗ Teleruttore dei ventilatori diseccitato Controllare la tensione ai capi della bobina del teleruttore e la continuità della bobina stessa ⊗ ⊗ Intervento dei relè termici dei ventilatori Controllare l'isolamento tra gli avvolgimenti e tra gli stessi e massa. ⊗ ⊗ Motore ventilatore difettoso Controllare ed evntualmente sostituire ⊗ ⊗ Cinghia allentata o rotta Tendere maggiormente la cinghia o eventualmente sostituirla ⊗ ⊗ Connessioni errate Controllare e fissare G) Mancanza di gas ⊗ ⊗ Perdita nel circuito frigorifero Controllare il circuito frigorifero con cercafughe dopo aver messo in pressione il circuito a circa 40 kPa (4 bar). Riparare, fare il vuoto ed eseguire la carica. Si veda il paragrafo 12.3 - 12.4 H) Tubo del liquido caldo ⊗ ⊗ Carica di refrigerante insufficiente Si veda il punto G). F) I ventilatori non si avviano Air Blue 23 SINTOMO FUNZIONAMENTO RAFFR.. I) Tubo del liquido brinato CAUSA PROBABILE POSSIBILE RIMEDIO RISCALD. ⊗ Rubinetto del liquido parzialmente chiuso Aprire completamente il rubinetto Filtro del liquido intasato Sostituire la cartuccia del filtro Si veda il punto G) ⊗ J) Il gruppo funziona senza mai arrestarsi ⊗ ⊗ Mancanza di gas refrigerante ⊗ ⊗ Errato posizionamento della Riposizionare la sonda in sonda “aria in ripresa” maniera corretta. Carico termico eccessivo ⊗ ⊗ ⊗ Ridurre il carico termico ⊗ Compressore non dà la resa frigorifera prevista Controllare, sostituire o revisionare Filtro del liquido intasato K) Il gruppo funziona regolarmente ma con capacità insufficiente Pulire o sostituire ⊗ ⊗ ⊗ ⊗ Carica di refrigerante scarsa Si veda il punto G) ⊗ ⊗ Presenza di umidità nel circuito frigorifero Sostituire il filtro ed eventualmente essiccare e ricaricare il circuito ⊗ Valvola di inversione a 4 vie diseccitata Controllare l'alimentazione e le bobine delle valvole ed eventualmente sostituire la valvola Air Blue 24 SINTOMO L) Tubo di aspirazione del compressore brinato FUNZIONAMENTO POSSIBILE RIMEDIO RAFFR.. RISCALD. ⊗ ⊗ Valvola di espansione termostatica non funziona correttamente ⊗ ⊗ Carica di refrigerante scarsa Si veda il punto G) ⊗ ⊗ Filtro del liquido intasato ⊗ ⊗ Verificare ed eventualmente Rubinetto sulla linea del liquido non completamente aprire completamente aperto ⊗ Il trasduttore di sbrinamento non funziona correttamente Verificare i valori letti dal trasduttore e forzare manualmente lo sbrinamento ⊗ ⊗ Vibrazione dei tubi Staffare i tubi ⊗ ⊗ Compressore rumoroso Verificare ed eventualmente sostituire ⊗ ⊗ Valvola termostatica rumorosa Verificare ed aggiungere refrigerante ⊗ ⊗ I pannelli vibrano Fissare correttamente M) Il ciclo di sbrinamento non viene mai attuato N) Rumori anomali nel sistema CAUSA PROBABILE Air Blue 25 Verificare pulire ed eventualmente sostituire Pulire o sostituire 15. DIMENSIONI DI INGOMBRO, SPAZI DI RISPETTO E COLLEGAMENTI IDRAULICI 15.1.1. Gamma 21 – 31 – 36 Gamma hp 21 – 31 – 36 Air Blue 26 15.1.2. Gamma 41 – 61 – 81 Gamma hp 41 – 61 –81 Air Blue 27 15.1.3. Gamma 91 – 101 Gamma hp 91 – 101 Air Blue 28 15.1.4. Gamma 141 – 161 Gamma hp 141 – 161 Air Blue 29 15.1.5. Gamma 201 – 251 Gamma hp 201 – 251 Air Blue 30 BLUE BOX Condizionamento AIR BLUE Air Conditioning BLUE FROST Refrigeration sono marchi BLUE BOX GROUP BLUE BOX GROUP s.r.l. Via E. Mattei, 20 35028 Piove di Sacco PD Italy Tel. +39.049.9716300 Fax. +39.049.9704105 I dati possono essere modificati senza preavviso 201410A01 – Emissione 01.03 / Sostituisce --.-- ISO 9001– Cert. N.0201

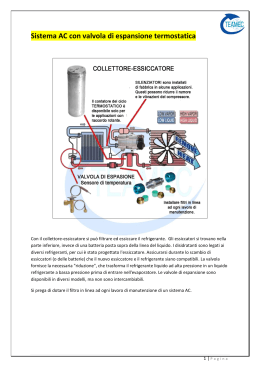

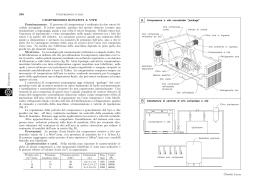

Scarica