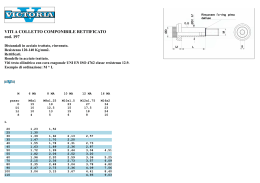

Primo piano Plastificazione www.arburg.com Viti, cilindri e fermaflussi: Adatti per ogni esigenza! Ricambi originali ARBURG Ricambi originali ARBURG: Garanzia di una lunga Produzione propria al 100%: Di tutti i prodotti per un elevato e costante livello di qualità. durata operativa. Nei punti in cui i meccanismi si muo vono e viene trasportato del materiale, compaiano anche segni di usura. Ciò vale naturalmente anche per i gruppi di plastificazione usati nello stampaggio a iniezione con conseguenze sul singolo funzionamento e sui pezzi stampati. Gli sviluppi tecnologici nel settore dei ma teriali, soprattutto in quello dei termo plastici tecnici, che vengono sempre più impiegati in modo mirato per ottenere caratteristiche speciali, richiedono una sempre maggior protezione antiusura delle viti, dei cilindri e dei fermaflussi. ARBURG sviluppa e produce i suoi pro dotti in modo perfettamente adatto all’impiego giornaliero, sulla base di una vasta esperienza e un’approfondita conoscenza del processo. Otteniamo un’alta qualità grazie alla produzione diretta di tutti i componenti di plastifi cazione. Un vantaggio, che i clienti per cepiscono direttamente nella loro pro duzione, attraverso un’elevata di sponibilità e una lunga durata. 2 Produzione propria di alta qualità Una grande percentuale di pezzi prodotti in proprio, una produzione centrale organizzata, una sede centrale: in ARBURG tutto questo è tradizione. In questo modo si ottengono elementi che garantiscono il massimo in termini di affidabilità e idoneità. A partire dal materiale grezzo tutte le fasi di produzione per viti, cilindri e fermaflussi vengono eseguite nella sede di Loßburg. Nel caso delle viti la fase comprende la lavorazione meccanica, il trattamento termico e le successive fasi di assestamento, rettifica e lucidatura. Tutte le misure come pure le caratteristiche di coassialità vengono verificate tramite un accurato e completo controllo qualità. Lo stesso vale per la lavorazione delle guaine dei cilindri e per la produzione dei componenti dei fermaflussi: anche in questo caso viene ininterrottamente controllata la qualità di tutte le fasi di produzione. Ciò significa, durata operativa eccezionale, capacità prestazionale solida e precisione per un servizio duraturo nel tempo. Per ogni esigenza! www.arburg.com · 09/2014 Differenti geometrie: Per ogni impiego la vite ottimale. Hotline assistenza: Supporto diretto tramite diagnosi a distanza. Assolutamente decisivo: Il Know-how del costruttore ARBURG dispone, in qualità di produttore di presse ad iniezione di prima classe, anche di una conoscenza di lavorazione e procedurale tecnica applicativa approfondita. Tale know-how confluisce continuamente nello sviluppo e nella progettazione di tutti i componenti di plastificazione. Inoltre, da ciò deriva un programma orientato alle esigenze pratiche per la lavorazione di diversi materiali che abbinano perfettamente varie categorie di usura con diverse geometrie. 09/2014 · www.arburg.com Rapida fornitura di ricambi ARBURG offre prestazioni di servizio complete anche nella fornitura di ricambi per componenti di plastificazione. Una giacenza di magazzino continua e quindi una disponibilità dei pezzi globale di tutti i componenti viene integralmente garantita dalla produzione propria. Per assicurare una rapida fornitura a livello mondiale ed in tempo reale la sede centrale ARBURG e le filiali sono collegate tramite una rete EDV. Ciò consente un’ottima fornitura a tutti i clienti e quindi la riduzione al minimo dei tempi di inattività della pressa. L’ordine dei pezzi di plastificazione può essere eseguito direttamente presso la sede di Lossburg, le filiali o gli uffici di rappresentanza oppure anche mediante un catalogo interattivo in internet. Analisi dei componenti difettosi Se durante la produzione, un elemento di plastificazione come ad esempio una vite o un fermaflusso dovesse risultare difettoso, il cliente ha la possibilità di far analizzare il pezzo dal reparto riparazioni ARBURG. I vari componenti vengono sottoposti ad un esperto, controllati e vengono eseguite misurazioni, e se necessario, vengono eseguiti controlli anche sul materiale. I risultati di tali ricerche vengono trasmessi ai clienti con un rapporto dettagliato e con consigli per la sostituzione dei componenti difettosi. Una volta che il motivo del difetto è noto, possono essere adottate le misure appropriate. Per esempio può essere vantaggioso passare ad una diversa categoria di resistenza all’usura, al fine di evitare problemi di tale tipo in futuro. 3 Categorie di resistenza all’usura dei componenti di Altamente resistente all’usura: Fermaflusso Confronto della struttura: Acciaio ottenuto dalla colata di metallo fuso (cfr. a sinistra) e acciaio speciale. ottenuto dalla sinterizzazione di polvere di metallo (cfr. a destra). Fondamentalmente tutti i componenti, che servono per la preparazione della massa fusa, sono soggetti ad una deter minata usura. Questa conseguenza fisio logica è prodotta da diversi meccanismi che si sovrappongono. All’usura mecca nica, all’abrasione, infatti si aggiunge anche la corrosione che si verifica nella lavorazione di termoplastici speciali. ARBURG offre, in base alle varie esi genze, diverse categorie di resistenza all’usura per i componenti di plastificazi one. Secondo la gamma dei materiali da lavorare sono disponibili diversi accoppi amenti di vite/cilindro. Le caratteristiche che differenziano tali categorie di resi stenza all’usura sono da un lato i mate riali impiegati e dall’altro il tipo di prote zione antiusura, quindi il trattamento delle superfici e il processo di tempra. Fondamentale: Abrasione e corrosione Con l’abrasione un corpo estraneo più rigido penetra nella superficie più morbida del corpo base di metallo e la pregiudica. Questo corpo estraneo può essere costituito da una particella dura o da una carica (materiale di riempimento) proveniente dalla massa fusa del materiale plastico oppure da una piccola particella usurata, già asportata, che si è consolidata. L’usura abrasiva avviene quasi sempre su tutto il gruppo di plastificazione, quindi sia nella zona dove il materiale plastico è allo stato solido, ma anche in quella dove è allo stato fuso. Invece, la corrosione profonda è da attribuire, nella maggior parte dei casi, ad un’aggressione combinata chimica e meccanica. Per lo più ciò che predispone alla corrosione sono i processi d’usura abrasivi. La corrosione è causata principalmente da componenti volatili nella massa fusa. L’acqua contenuta in un granulato insufficientemente essiccato, combinata con l’ossigeno, può ad esempio causare la corrosione. Le superfici 4 metalliche vengono innanzitutto aggredite anche da corpi estranei aggressivi, corrosivi, che sono contenuti nei materiali plastici con additivi o che si creano anche dall’abbattimento termico dei polimeri stessi. Tali componenti volatili vengono liberati solo durante la lavorazione, pertanto l’usura corrosiva si verifica soprattutto nella zona terminale della vite (zona d’espulsione) e sui componenti del fermaflusso. Fattori che influiscono sull’usura •Velocità di rotazione/contropressione/ Temperature/Tempo di sosta del materiale •Tipo di carica (fibre di vetro/carbonio, cariche minerali) •Percentuale di carica •Additivi (materiale ignifugo/colorante) www.arburg.com · 09/2014 plastificazione Categorie d’usura Elemento strutturale Protezione antiusura Vite ARBID Cilindro Bimetallo Fermaflusso Acciaio stampo ad alta lega Vite Acciaio PM ad alta lega Cilindro Bimetallo Fermaflusso Acciaio PM ad alta lega Resistente all’usura Ultraresistente all’usura 1) Settore d’applicazione Plastiche vuote oppure plastiche con basso contenuto di carica (< = 25 % ) e una bassa tendenza alla corrosione Plastiche con elevato contenuto di carica ( > = 25 % ) e un’elevata tendenza alla corrosione Gamma di tempe rature fino a 380°C 450°C 1) A partire dal gruppo di iniezione 800 di serie Per ciascun materiale, la categoria di resistenza all’usura adeguata Decisivo per la resistenza all’usura delle diverse viti e cilindri non è solo la durezza della superficie assoluta. Ma soprattutto la profondità di tempra, cioè il processo di indurimento in funzione del diametro, un fattore anch‘esso decisivo per una durata utile. L’ambito di impiego di tali categorie d’usura dipende soprattutto dal materiale da lavorare. Di regola le presse a iniezione sono utilizzate, nella produzione giornaliera, per la fabbricazione di una vasta gamma di prodotti realizzati con materiali diversi. Di conseguenza le categorie di resistenza all’usura selezionate per il gruppo di iniezione devono essere di una versione universale per poter ottenere la massima protezione. 09/2014 · www.arburg.com Durata lunga nel tempo: Cilindro bimetallo (BMA). Moduli cilindro resistenti all’usura (ARBID - BMA) Tali viti, con la denominazione ARBID, dispongono, grazie al processo di tempra adottato da ARBURG, di un’elevata durezza dello strato superficiale e al tempo stesso di caratteristiche meccaniche ottime degli elementi strutturali. Nei cilindri bimetallo (BMA) ultraresistenti all’usura vengono abbinati due diversi materiali. Il tubo del cilindro, realizzato con acciaio standard, viene imbussolato con una lega ad alta durezza. Questa, con uno spessore da 1,5 a 2 mm, possiede una durezza maggiore e offre una resistenza ottimale all‘usura. Moduli cilindro ultraresistenti all’usura (PKV - BMA) Per le viti PKV ultraresistenti all’usura viene impiegato un acciaio con la metallurgia delle polveri e ad alto contenuto di cromo (acciaio PM). Rispetto ai materiali convenzionali ottenuti dalla colata di metallo fuso, gli acciai PM hanno una struttura decisamente più uniforme, senza pori e con granulometria sottile. Le viti PKV si distinguono per un‘elevata resistenza alla corrosione e all‘abrasione e possiedono, grazie al processo di tempra adottato, una resistenza all‘usura notevolmente superiore rispetto alle viti ARBID resistenti all’usura. A tale proposito vengono usati anche in questo caso cilindri bimetallo (BMA) ultraresistenti all’usura. 5 Componenti di plastificazione speciali per termopl Lavorazione senza problemi: Speciali geometrie e configurazioni delle viti per termoplastici. Anche la giusta scelta della geometria della vite può ridurre l’usura dei compo nenti di plastificazione ovvero minimiz zarla. Per i termoplastici speciali si con siglia di usare pertanto viti con rap porto di compressione adatto e cilindro speciale. I problemi causati da materiali plastici che aderiscono fortemente alle pareti e che formano uno strato di rive stimento possono essere risolti con uno speciale trattamento dei componenti. In questo modo la produzione è sempre li neare e senza intoppi. Impiego nel settore d’imballaggio: Vite barriera. Componenti rivestiti di PVD Materiali plastici che aderiscono fortemente alle pareti, come ad esempio policarbonato (PC), tendono a formare uno strato di rivestimento sulla superficie dei componenti di plastificazione. Ne conseguono difetti della superficie sulla maggior parte degli elementi strutturali trasparenti. I rivestimenti di PVD in nitruro di cromo(CrN) su viti e fermaflussi evitano la formazione di strati. Grazie a tale trattamento delle superfici, adottato di solito per gli utensili da taglio, si aumenta la resistenza all’usura. Viti con elevata compressione Per migliorare il processo di fusione dei termoplastici parzialmente cristallini, come ad esempio POM, può essere significativo l’impiego di una vite con un rapporto di compressione maggiore (vite HC). Nella lavorazione di materiali che fluidificano con difficoltà o quando si aggiunge materiale macinato, si ottengono, grazie alla zona d’ingresso con filettatura profonda, anche vantaggi di stabilità del processo. Le viti HC sono di qualità ultraresistente all’usura (PKV). Sezione trasversale libera LM = zona terminale della vite Sezione trasversale libera Zona terminale della vite LK = zona di compressione zona d’ingresso LE = zona d’ingresso LM 6 LK LE www.arburg.com · 09/2014 astici Applicazione Geometria vite Termoplastici (in generale) Vite standard a tre zone Materiali sensibili allo snervamento, ad esempio PVC Vite PVC (compressione bassa) Termoplastici parzialmente cristallini, ad esempio POM Vite HC (compressione alta) Colorazione automatica Pezzi con cicli veloci Vite a tre zone con elemento di miscelazione Viti allungate con elemento di miscelazione oppure viti barriera Elemento di miscelazione a losanghe: Impiegato per portate di materiali e qualità della massa fusa elevate. Viti a bassa compressione Per la lavorazione di materiali sensibili allo snervamento si consiglia l’impiego di viti a bassa compressione. Queste, oltre ad un ridotto rapporto di compressione hanno anche una zona di compressione più lunga grazie alla quale viene garantita una fusione protetta. Queste viti vengono usate soprattutto nella lavorazione di PVC. In caso di surriscaldamento il PVC produce HCL (acido cloridrico) molto aggressivo che può causare la corrosione degli elementi di plastificazione. Per questo motivo le viti a bassa compressione sono offerte solo in versione PKV ultraresistente all’usura che offre un’ottima resistenza alla corrosione. Un ulteriore tipico ambito d’impiego è lo stampaggio a iniezione di polveri (PIM) con cui si possono lavorare cariche di metallo o ceramica. 09/2014 · www.arburg.com Moduli cilindro allungati e viti barriera Nei casi in cui le esigenze di qualità della massa fusa e della portata materiale siano elevate, si sono rilevati adatti i gruppi di plastificazione allungati con rapporto L/D da 22:1 fino a 25:1, che normalmente sono abbinati a elementi di miscelazione a losanghe. In alternativa alle viti allungate a tre zone sono disponibili viti barriera usate soprattutto nella lavorazione di PE e PP, nel settore d’imballaggio. Elementi di miscelazione a losanghe Spesso le materie plastiche sono colorate prima di essere lavorate sulla pressa ad iniezione. Si utilizzano soprattutto “Masterbatch” e colori liquidi. Con gli elementi di miscelazione a losanghe si ottiene una miscelazione omogenea della massa fusa riducendo la formazione di striature. Contemporaneamente è possibile abbassare, grazie all’ottimale omogeneizzazione, la percentuale di materiali additivi e quindi anche i costi del materiale. Gli elementi di miscela- zione a losanghe sono disponibili per viti a partire da un diametro di 30 mm ed un rapporto L/D superiore a 20. Programma per termoplastici •Viti e fermaflussi con rivestimento PVD •Viti ad alta compressione •Viti a bassa compressione •Gruppi di plastificazione allungati •Viti barriera •Elementi di miscelazione a losanghe per la colata non omogenea 7 Componenti di plastificazione speciali per masse da Altamente specializzata: Vite per termoindurenti scorrevoli e poliestere umido. Una caratteristica distintiva essenziale per la lavorazione di masse da stampag gio reticolabili rispetto ai termoplastici è la termoregolazione del cilindro. Men tre i moduli cilindro per i materiali ter moplastici vengono riscaldati elettrica mente, per le masse da stampaggio reti colabili vengono usati moduli cilindro termoregolati ad acqua od olio. Ulteri ori differenze consistono nelle geome trie impiegate per le viti e fermaflussi. Per la lavorazione di masse da stampag gio reticolabili sono previsti pertanto speciali gruppi di plastificazione. 8 Lavorazione di termoindurenti I termoindurenti sono quasi esclusivamente lavorati con materiali di carica e di rinforzo. Per i gruppi di plastificazione il pericolo di usura abrasiva è molto elevato. Le viti dei moduli cilindro per termoindurenti sono prive di compressione e sono dotate, grazie allo spostamento in avanti della zona d’ingresso materiale, di un rapporto L/D relativamente piccolo. I materiali scorrevoli vengono lavorati senza fermaflusso, per le masse BMC viene usato un fermaflusso dalla forma particolare. I termoindurenti sono quasi esclusivamente lavorati con ateriali di carica e di rinforzo. ARBURG ha m previsto in questo caso moduli cilindro ultraresistenti all’usura. Lavorazione di elastomeri Le viti per la lavorazione di elastomeri sono semplici viti di alimentazione senza compressione e sono dotate di un fermaflusso calibrato. La zona d’ingresso è stata appositamente costruita per la lavorazione di materiale in nastro e dispone di una apposita tasca d’ingresso. www.arburg.com · 09/2014 stampaggio reticolabili Dosaggio estremamente preciso: Fermaflusso ad Offre affidabilità per: Ugelli con chiusura ad ago per la lavorazione di LSR. anello per la lavorazione di LSR. Lavorazione di siliconi liquidi (LSR) Per la lavorazione dell‘LSR vengono usate anche delle viti di alimentazione senza compressione. Poiché i due componenti della vite sono alimentati in forma liquida, la sezione trasversale libera della vite è molto piatta. A causa della bassa viscosità dell’LSR le viti sono abbinate a speciali fermaflussi ad anello che garantiscono un dosaggio molto preciso ed una chiusura sicura. 09/2014 · www.arburg.com Ugelli con chiusura ad ago La bassa viscosità del materiale richiede, per tutti i cilindri LSR, l’impiego di ugelli con chiusura ad ago. In questo modo quando si rimuove l’ugello, si evita la fuoriuscita del silicone liquido. In base all’esecuzione dello stampo sono disponibili numerose varianti di ugelli con chiusura. 9 Configurazione ottimale dei sistemi di plastificazione 1000 [kg/h PS] 100 ssima ata ma Port 10 a Gamm ale (20 ottim mento iona di funz eriale di mat ) - 80% 1 0 30 70 100 170 290 400 800 Dimensione gruppo d’iniezione 1300 2100 3200 Banca dati del Know-how ARBURG: Per ciascuna Sempre ideale: Gamma di funzionamento ottimale del gruppo d’iniezione riferito alla portata di applicazione, il sistema di plastificazione adatto. materiale. Una caratteristica di tutte le serie presse ALLROUNDER è la struttura modulare. Lo stesso vale per tutti i gruppi di inie zione. Senza grandi lavori di riallesti mento si possono utilizzare, su una pressa, diversi moduli cilindro. L’offerta dei diametri vite è molto ampia. La con figurazione dei sistemi di plastificazione può essere quindi personalizzata ed adattata in modo preciso alle varie esigenze aziendali. La configurazione ottimale dei sistemi di plastificazione può essere determi nante per ridurre al minimo l’usura. I tecnici, che si occupano delle varie applicazioni, sono a disposizione del cliente per qualsiasi domanda in merito alla configurazione dei sistemi di plasti ficazione. Questa scelta mirata del gruppo d’iniezione ottimale, unita ad una protezione antiusura dettata dalle esigenze d’impiego, garantisce il mas simo in fatto di produttività e qualità nello stampaggio ad iniezione. Fondamentale per la configurazione: Grammatura e volumi di dosaggio In fase di configurazione di un sistema di plastificazione si parte dalla grammatura e dal volume di dosaggio dell’applicazione. È necessario fare attenzione che la corsa di dosaggio della vite sia tra 1D e 3D per evitare oscillazioni del processo. Quindi, per quanto concerne il volume di dosaggio, è necessario selezionare tra il 20 e l’80% del volume iniezione massimo possibile. Con un carico massimo invece si verificano ripetute infiltrazioni d’aria ed a causa del tempo di sosta troppo basso alcune particelle, non completamente fuse, causano disomogeneità del materiale. 4600 Parametri della prestazione di plastifi cazione Dalla grammatura e dal tempo ciclo si calcola la prestazione di plastificazione del gruppo d’iniezione. Anche in questo caso la gamma di lavoro ottimale della vite è tra il 20 e l’80% della capacità di plastificazione massima possibile. Il motivo di tale limitazione è associato ai parametri dipendenti dal materiale. La capacità di plastificazione massima possibile di un gruppo iniezione viene determinata dal volume del materiale che risiede nell’elica della vite di plastificazione e dal tempo di sosta minimo, che deve essere di ca. 30 secondi per masse di materiale plastico e di ca. 60 secondi per materiale plastico tecnico. Se con un Calcolo della necessaria capacità di plastificazione [kg/h] Capacità di plastificazione [kg/h] = Grammatura [g] x 3,6 Tempo ciclo [s] 0,2 x massima capacità di plastificazione < capacità di plastificazione necessa ria < 0,8 x capacità di plastificazione massima 10 www.arburg.com · 09/2014 Sostituibili singolarmente: I gruppi di iniezione di tutte le serie ALLROUNDER sono modulari. Dispersione termica ridotta al minimo: isolamento dei moduli cilindro nell’area di ingresso. gruppo di iniezione si lavora al limite inferiore della sua capacità di plastificazione, ci si deve aspettare un degrado termico del materiale dovuto al lungo tempo di sosta. Con flussi d’iniezione e pressioni elevati, necessari ad esempio per articoli con pareti sottili, spesso può non essere sufficiente scegliere solo in base alla grammatura ed alla capacità di plastificazione perché all’interno di un gruppo iniezione la pressione d’iniezione massima ottenibile, con diametri vite che diventano sempre maggiori, diminuisce. In questi casi è consigliabile passare ad un gruppo della grandezza successiva. 09/2014 · www.arburg.com Parametri del flusso di plastificazione Infine, è necessario controllare se il flusso di plastificazione, in funzione del numero di giri della vite è sufficiente a dosare completamente, entro il tempo di raffreddamento residuo, la grammatura necessaria. Anche in questo caso può essere necessario scegliere un gruppo iniezione più grande. 11 Filiale Partner commerciale Rete internazionale di assistenza e vendita: ARBURG è presente in 20 paesi con oltre 30 sedi e può contare su partner commerciali in più di 50 paesi. ARBURG GmbH + Co KG Postfach 11 09 · 72286 Lossburg · Tel.: +49(0)7446 33-0 · Fax: +49(0)7446 33-3365 · www.arburg.com · e-mail: [email protected] Con sedi in Europa: Germania, Belgio, Danimarca, Francia, Gran Bretagna, Italia, Olanda, Austria, Polonia, Svizzera, Slovacchia, Spagna, Repubblica Ceca, Turchia, Ungheria | Asia: Repubblica Popolare Cinese, Hong Kong, Indonesia, Malesia, Singapore, Tailandia, Emirati Arabi Uniti | America: Brasile, Messico, Stati Uniti © 2014 ARBURG GmbH + Co KG L’opuscolo è tutelato dalla legge sui diritti d’autore. Ogni utilizzo, non autorizzato espressamente dalla legge sui diritti d’autore, necessita del preventivo consenso di ARBURG. Tutti i dati e le informazioni tecniche sono stati redatti con estrema cura, tuttavia non possiamo assumerci alcuna garanzia circa la loro esattezza. Alcune illustrazioni ed informazioni potrebbero discostarsi dal reale stato di consegna della pressa. Per il montaggio e l’esercizio della pressa è determinante e valido il relativo libretto d’istruzioni. ARBURG GmbH + Co KG certificata DIN EN ISO 9001 + 14001 + 50001 526424_IT_092014 · Salvo modifiche Stampato in Germania Ulteriori informazioni all’indirizzo www.arburg.com.

Scaricare