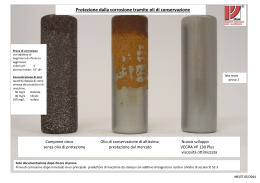

5. Tribologia • Tribos = attrito • Logos = insegnamento lubrificazione 5.2 Tribotecnica • Tribotecnica = parte della tribologia che si occupa, con l‘utilizzo delle conoscenze sulla ricerca degli attriti, di metodi per minimizzare l‘usura da attrito nell‘ambito della costruzione di macchine. Il sistema tribologico si compone sempre di 4 elementi: - 1. corpo base (di studio) 2. “contro corpo” (secondario, in contatto con corpo di base) 3. sostanza tra i corpi (materiale di contatto tra 1. e 2.) 4. ambiente circostante 5.2 Esempio 5.2 Complessità di analisi Solo la ricerca degli effetti secondari trasversali di tutti e quattro gli elementi permette la scoperta della causa dell‘invecchiamento del sistema. 5.3 Logoramento • perdita di materiale causata dall’attrito • Attrito orizzontale: – A secco (senza lubrificante) forte logoramento, surriscaldamento freni. – Misto (pocco lube (grasso-olio) moderato logorio, catene. – Idrodinamica (film lubrificante) lieve logoramento, bronzine. 5.3 Lubrificazione 5.3 Formazione Film Lubrificante 5.3 Stato di Qualità 5.4 Concetti di precauzione 1. Ricercare gli effetti 2. Quali misure? (per sanare cause, non solo sintomi) 3. 4 elementi, 4 strade: 5.4 Concetti di precauzione Possibile schema d‘analisi: Seguono dettagli die vari punti. 5.4.1 Macrogeometria Figura 1 Figura 2 Figur a3 Domande sul fascicolo. Figur a4 5.4.2 Microgeometria Analisi della struttura delle superfici (d‘appoggio e contatto) Per la rugosità superficiale e per la qualità della superficie c‘è la norma DIN 4760 che descrive dettagliatamente tutto quanto. In questo caso ci sono i seguenti valori significativi: - profondità delle rughe Rt - rugosità media Ra - rugosità media quadratica Rq - profondità della superficie piana Rp DIN 4760 Deutsches Institut für Normung 5.4.3 Materiali di contatto Materiali di contatto: - gas - fluidi Alcuni esempi di materiali a contatto: - petrolio; - additivi lubrificanti; - oli vs. grassi - solidi (grafite e solfito di Molibdeno) - lubrificanti sintetici (mix) Proponi un esempio alternativo 5.4.4 Altri fattori d‘influsso • • • Posizione (dimensioni + tolleranza) Il materiale La copertura superficiale DIN 17006 Protezione, decorazione Si distinguono gli strati metallici, quelli non metallici organici ed inorganici Pretrattamento per la formazione degli strati (sporcizia) DIN 17006 Visione schematica dei processi di stratificazione più importanti per la produzione di superfici protettive. Rivestire un metallo con un altro mediante un processo elettrolitico Visione schematica dei processi di stratificazione più importanti per la produzione di superfici protettive. …membrane 5.4.5 Ambiente circostante • Fattori da analizzare: – la composizione del materiale, le sue impurità, la temperatura e la pressione. • L‘ambiente circostante può essere liquido, gassoso o solido. • Caso particolare: quando l‘ambiente circostante non c‘è: “vuoto” 5.4.6 Effetti L‘usura dipende dalla durata dell‘Attrito (DIN 50320): Prima di intraprendere delle azioni per evitare l‘usura bisogna eseguire un‘analisi di costi-benefici. Ricorda.. 6 Tecnica di Lubrificazione Viscosità in funzione di Pressione e Temperatura e.. l’uso dei mezzi di lubrificazione richiede conoscenze di molte altre proprietà come: • • • • • • • • • • il potere di non lasciarsi inquinare/sporcare la bagnabilità dei metalli la formazione di schiuma invecchiamento il potere di separarsi dall’acqua il comportamento alla corrosione il deterioramento della protezione nel campo di attriti misti il potere di neutralizzare acidi il comportamento contro le guarnizioni e parti verniciate ecc. Tratto da 3.14 Viscosotà (Grandezza derivata) Diverse vecchie unità di misura in uso pag. 95 „Attrito“ sullo strato del liquido Con più è viscoso con meno è fluido! Agisce sulla densità del liquido cambia rapporto m/V Importante per viscosimetri a deflusso ISO 3448 e norma DIN 51519 Occhio! 6.2 Grassi lubrificanti • Tre elementi di base – Olio di base – Materiale attivo – Indurente (solidificante, saponi o bentonite) • Grandezze caratteristiche: – – – – – – – – – – colore struttura punto di formazione delle gocce/liquefazione penetrazione/consistenza viscosità dell’olio di base tipo del solidificante parte d’olio campo d’impiego a dipendenza della temperatura resistenza al pompaggio e alla fluidità ecc. Classificazione lubrificanti Con il viscosimetro ENGELER a deflusso si definisce quanto impiega l’acqua a fuoriuscire, p. e. 10 sec. Un volume uguale d’olio ammesso che impieghi 215 sec. a fuoriuscire allora la sua viscosità è di 21.5°E. Per l’olio il tempo impiegato è 21.5 volte maggiore. Classificazione lubrificanti Per MOTORI Per oli lubrificanti di motori esistono anche delle classi di viscosità SAE. (Society of Automotive Engineers) Classificazione lubrificanti Nelle due norme SAE vengono differenziati gl’oli per l’uso invernale (contrassegnato con la lettera W) e gli oli estivi senza contrassegni. Classificazione lubrificanti (NLGI National Lubricating Grease Institute) Classificazione in base alla consistenza Classificazione lubrificanti - Penetrazione (grasso lavorato o non) DIN 51 804 - Punto di sgocciolamento (da grasso a olio), dipende dal solidificante e dalla viscosità di base. La temperatura più alta d‘‘impiego non corrisponde a quella di formazione delle goccie. DIN 51 801 Verifica dei materiali lubrificanti L’analisi si estende al: - colore - contenuto di corpi estranei: • acqua • particelle • Acidi - viscosità: • troppo alta se l’olio è vecchio • troppo bassa se mescolato con petrolio usato per pulire Verifica dei materiali lubrificanti Misure: • DIN- oppure bicchiere di ENGELER. • DIN 51550 Determinazione della viscosità. Regole generali. Esempio: contenitori d‘olio OK quando: • • • • non contengono acqua contengono poche particelle ne acidi che sono ancora alcaici e per quanto concerne la viscosità deve essere nel campo di tolleranza Cos‘è un laminatoio? Il laminatoio è una macchina industriale per la laminazione e/o la sagomatura a caldo o a freddo di materiali malleabili. Campionatura per analisi Regola: La prova dell’olio deve essere rappresentativa per i contenitori. Soggettiva (imprecisa) Valutazione: Oggettiva (più precisa) Valutazione soggettiva Lasciare riposare per 30 minuti in una provetta il campione Valutazione: • Colore (confrontarlo con quello di un olio fresco o dell’ultimo campione) • Scuro sta per probabilmente invecchiamento avanzato • torbido probabilmente contiene acqua sopra lo 0,01%. • Depositi • trucioli (ev.toglierli con una calamita). • fiocchi o materiale galleggiante → solo dopo giorni sul fondo. Valutazione oggettiva (es.: per il contenuto di particelle) Si preleva un campione (10 ml) filtraggio con porosità definita analisi microscopio o spettrale Contenuto d‘acqua nell‘olio Se il contenuto d‘acqua è superiore allo 0.1% durata limitata di cuscinetti Contenuto d‘acqua diagnosticabile anche con una reazione chimica (liberazione d‘idrogeno) 7 Corrosione Insieme di reazioni chimiche, mutazioni dei materiali. Esempio di danni secondari sono: – esplosione di contenitori con conseguenti danni all’ambiente circostante – irradiazione di materiali e energia di processi causata dall’esplosione di contenitori in luoghi non ermetici – formazione di miscele altamente esplosive pericolose per l’ambiente e per le persone. 7.1 Tipi di corrosione • Asportazione regolare del materiale • Elemento galvanico Metallo non nobile (Anodo) • Corrosione a buchi Metallo nobile (Catodo) nuovo 7.1 Tipi di corrosione • Al confine dei granuli (intercristallinica) A • Nelle fessure Acciaio inossidabile • Per screpolature dovute alla tensione Misure di grandezza della corrosione DIN 50901 Tabella resistenza alla corrosione pag. 111 Alcune caratteristiche di alcuni materiali Metalli: • buoni conduttori del calore e della corrente elettrica • alta resitenza e rigidità • debole dilatazione a causa della temperatura • resistenti alla corrosione e al logoramento • utilizzabili ad alte temperature • impermeabili a gas e vapori • alta densità • Saldabili Termoplastici: • cattivi conduttori del calore, isolanti per la corrente elettrica • limitata resistenza e rigidità • grande dilatazione a causa della temperatura • resistenza alla corrosione molto variabile, così come la resistenza al logoramento • temperatura sopra i 200°C solo in casi eccezionali • permeabili a gas e vapori • bassa densità • saldabili • bruciano Duroplastici: • come i termoplastici, ma non sono saldabili Elastomeri: • cattivi conduttori del calore, isolanti per la corrente elettrica • elastici • resistenza alla corrosione molto variabile, piuttosto cattiva (rigonfiamenti) • temperatura sopra i 200°C solo in casi eccezionali • permeabili a gas e vapori * 7.3 Protezione contro: • Corrosione • Logoramento • Affaticamento Promuove la rottura Perdita materiale 7.3 Protezione dalla corrosione: • Dei metalli (asporto di materiale, assottigliamento, danno esterno) – 4 possibilità in caso di logoramento lineare: – – – – Diminuire l‘attività dell‘agente aggressivo (aggiunta inibitori) Applicare una corrente inversa Applicare degli strati protettivi (smalti, teflon) Sostituzione con materiale più resistente – 4 possibilità per elementi galvanici: – – – – Combinare materiali con lo stesso potenziale elettrico Introdurre isolazione elettrica (bloco flusso corrente) Tener lontane soluzioni elettrolitiche Usare materiale resistente alla corrosione. – Per erosione a buchi: (vedi corrosione superficiale +) – – – Usare leghe che favoriscono l‘applicazione di strati protettivi Evitare depositi nelle tubazioni Diminuire la temperatura di servizio – Per corrosione nelle fessure: (vedi elementi galvanici +) – Evitare le fessure ö_Ö – Per corrosione intercristallinica: – – – Usare acciai NIRO a basso contenuto di C (<0.03%) contenenti Titanio e Nobio Dopo saldatura temperare Evitare acciai con elevato contenuto di zolfo – Per screpolature da tensione meccanica: (N.B. combinazioni da evitare) – Per corrosione da sfregamento (ruggine d‘accopiamento, segnale d‘allarme ->polvere rosso bruno – – – Impedire i micro-movimenti Trattamento delle superfici (strati protettivi) Paste speciali (pasta di montaggio nera NON serve, anzi!) 7.3 Protezione dalla corrosione: Di plastiche ed elastomeri (nessun asporto di materiale ma rigonfiamento, danno interno) Provvedimenti di protezione limitati! rimpiazzo Protezione contro il logoramento Sono possibili 4 provvedimenti per evitare accoppiamenti soggetti a corrosione • Modificare la costruzione del sistema – Sostituire sedi scorrevoli (bussole) e a rotolamento (cuscinetti) – Sostituire film lubrificante • Sostituire il materiale d‘intercapedine – Cambio del lubrificante (grasso o olio) – Evitare entrata di sostanze estranee • Aggiungere strati protettivi – Molibdeno, cromo, rame, TEFLON, zinco, oro,… • Usare materiale più resistente all‘usura – Vedi tabella Caso particolare • Corrosione per cavitazione (nelle incavature) nelle turbine o valvole d‘aspirazione. Bassa pressione formazione bolle aggregazione forti urti meccanici materiale di protezione si danneggia corrosione • Misure di rimedio – – – – – Aumentare la pressione dalla parte dell‘aspirazione Diminuire la temperatura del liquido Ridurre la velocità del flusso Usare materiale più resistente (Acciaio Cr-Mn, NIRO, bronzo) Lucidare le superfici Acciaio = lega Fe-C (1.7%) Ghisa = lega Fe-C (6%) Meccanismi d‘affaticamento del materiale: • Rottura per sollecitazione dinamica • Formazione di fossette a causa di pressione dinamica 8 Affaticamento, Invecchiamento, Sovraccarico • L’affaticamento é una conseguenza dovuta a sollecitazioni dinamiche e all’azione di forze che agiscono sui materiali. • L’affaticamento del materiale si manifesta in: – – – – alberi sottoposti a rotazione pezzi che oscillano o con spostamenti veloci in avanti e indietro rullatura (laminatoi) area dei denti che si intersecano, ecc. pezzi che vanno in battuta. Esempio: ruote dentate • Due tipi di sollecitazione dinamica: Pressione centrale variabile Piegatura variabile Rotture dovute all’affaticamento e scanalature hanno luogo quando il materiale è sollecitato oltre il consentito a causa di: - errori di costruzione rispettivamente di calcolo - sovra carico della macchina. Affaticamento rottura (per acciaio) Acciaio INOX: Ferro, Cromo (13%), Carbonio (0.25%) Resistenza • Al contrario del processo di logoramento l’evoluzione dell’affaticamento • non é visibile • non é misurabile. • ma si può sorvegliare sorveglianza dello stato 9. Installazioni elettriche I singoli elementi (punti di possibile misura) come: • • • • • -tensione -corrente -resistenza -frequenza e periodo -potenza elettrica • Le 5 regole di sicurezza, secondo le prescrizioni della corrente forte sono assolutamente da rispettare e sono: • • • • • Disinserire e separare completamente l’istallazione Assicurarsi contro un rienserimento Verificare l’assenza di tensione Effettuare la messa a terra Proteggersi contro pezzi o parti di circuito nelle vicinanze sotto tensione. 10. Analisi dello stato e procedimento sistematico • Come affrontare i problemi con 4 metodi: - Brainstorming - Mindmapping - Fischgratmetode (metodo a lisca di pesce) - Analisi tecnica dei disturbi Brainstorming Necessità del gruppo Principi d‘efficienza! Mind-Mapping Obiettivo o punto di partenza Fischgratmetode (metodo a lisca di pesce) • L’obiettivo del metodo é di poter riassumere secondo delle strutture tutte le cause di un problema o di uno stato, che sono da ricercare. Analisi secondo Kepner Tregoe Analisi secondo Kepner Tregoe Mappe concettuali

Scaricare