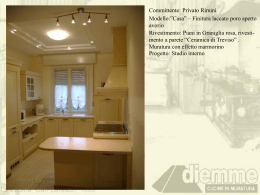

Conoscere la Graniglia Questo fascicolo consente di far conoscere ai lettori le caratteristiche dei pavimenti in graniglia; consente inoltre all’acquirente di non incorrere in errori nella scelta, nella progettazione, nella posa e nelle manutenzioni. Raccomandiamo a tutti coloro che decidono di acquistare un pavimento in graniglia di leggerlo attentamente. Per tutto ciò che non dovesse risultare chiaro la ditta e i propri rappresentanti sono a disposizione per chiarimenti. I dati nel presente opuscolo (pesi, spessori, ecc…) debbono intendersi convenzionali. La Grandinetti si riserva di modificare e migliorare le proprie produzioni talvolta mutando dati e caratteristiche qui riportate. L L A PRODUZIONE CONTEMPORANEA Il pavimento in graniglia riprendere quota in questo ultimo decennio, trovando un raffinato impiego nella ristrutturazione di pregio, un segmento di mercato che diviene ogni anno più importante. L’utilizzo sempre più diffuso nella ristrutturazione di pregio ha fatto quindi da volano al rilancio della graniglia nella edilizia “nuova”, dove la domanda è in netta crescita. La riscoperta e il successo della graniglia sono certamente dovuti anche alla messa a punto di nuove tecniche che eliminano i punti deboli della precedente produzione: - il trattamento con efficaci prodotti antiassorbenti la protegge dalle macchie; - la possibilità di offrire una finitura di superfice lucida consente di escludere la lucidatura dopo la posa in opera; - una facile reperibilità del prodotto sul mercato. Da ultimo, la graniglia ha fatto il suo ingresso nel mondo del rivestimento, entrando in bagno e cucina ed offrendo particolari soluzioni di arredo che spaziano dai mosaici ai torelli di finitura, dai top alle mensole sagomate e alle cornici per gli specchi (catalogo Decem Tessellatum). La graniglia, come suol dirsi, è un prodotto di nicchia e pertanto ricopre una fetta di mercato ridotta, ma di grande prestigio e qualità. Non trascurabile rimane l’impiego che se ne fa per restaurare vecchi pavimenti in edifici pubblici, chiese, palazzi d’epoca. In questo contesto, oltre che in realizzazioni di estrema raffinatezza riguardanti la clientela privata, si colloca anche il moderno utilizzo della “pastina”, le cui prime applicazioni, come abbiamo già detto, risalgono alla seconda metà del 1800. a marmetta in graniglia nasce alla fine del 1800, parallelamente all’invenzione e all’utilizzo del cemento, usato come legante per le schegge ottenute dalla frantumazione dei più svariati tipi di marmo (da qui l’origine della vasta gamma di colori che caratterizza la produzione delle marmette in graniglia) a costituire l’impasto successivamente pressato in forme. Più difficile stabilire il luogo di nascita, ma non è escluso che le prime marmette siano state effettivamente prodotte da una comunità di frati residente a San Severino Marche, la cittadina che divenne poi, negli anni ‘50, il più importante centro italiano di produzione. La “pastina”, invece, che potremo definire il genitore della graniglia in quanto costituisce la pavimentazione di numerossisimi palazzi e abitazioni del 1800 e del primo ‘900, è caratterizzata da una macinazione molto più sottile del marmo, rispetto alla marmetta, e dalla successiva miscelazione con leganti idraulici e ossidi naturali. La Grandinetti nasce a San Severino Marche nel 1902 e non ha mai interrotto la propria attività. Progettualmente, stilisticamente, esteticamente la marmetta in graniglia è certamente ispirata agli stupendi pavimenti in “terrazzo alla veneziana” che venivano interamente realizzati sul posto e che ornano ancora oggi le più belle ville d’Italia (basti pensare alle ville del Palladio). Tanto che, nella più semplicistica analisi, la marmetta può essere considerata una sorta di pavimento alla veneziana “precostituito”. Determinanti nella valorizzazione dei pavimenti in graniglia sono stati gli ornamenti: greche, bordure e tappeti che abbelliscono i fondi in tinta unita. Questi ornamenti, oggi divenuti dei classici, nacquero e si svilupparono nei primi decenni del ‘900 e si suddividono ancor oggi in “geometrici” e “floreali” secondo le due tendenze culturali allora dominanti: quella liberty (1910/20), in Italia più propriamente detta “floreale”, e quella futurista (1930/40) che predilige movimenti e geometrie. Fin da allora la marmetta garantiva, oltre a doti eccezionali di qualità e durezza, un notevolissimo pregio estetico, tanto che fu felicemente utilizzata anche per la ripavimentazzione di palazzi di epoche precedenti, ottenendo splendide realizzazioni oggi protette dalle Soprintendenze alle Belle Arti. M ETODI DI PRODUZIONE Abbiamo spiegato all’inizio che tanto la “pastina” quanto la marmetta in graniglia sono prodotti ottenuti da un impasto di frammenti più o meno sottili di marmi naturali (marmette) o polveri di marmo (pastina) mescolati a cemento e ossidi naturali, successivamente pressato in forme. Una produzione che, per quanto riguarda in particolare i decori, rimane legata al metodo tradizionale, esclusivamente eseguito a mano con l’antica tecnica del divisionale e del mestolino. Le tinte unite sono oggi normalmente prodotte con una pressa rotativa. 3 Due i tipi di stagionatura più utilizzati: • stagionatura spontanea: avviene senza nessun intervento di controllo e dà come risultato produzioni incostanti e scadenti; • stagionatura rapida a vapore: prima evoluzione rispetto alla stagionatura spontanea, avviene in locali chiusi saturati da vapore acqueo. Risultati: produzione costante, di buona qualità, ma con calo qualitativo del prodotto del 20-25% dovuto alla eccessiva rapidità e innaturalità con cui il vapore fa maturare il manufatto. Come Grandinetti, negli ultimi anni ci siamo molto impegnati nella ricerca di tecnologie di stagionatura atte ad evitare gli atavici cali qualitativi del prodotto; abbiamo messo a punto e brevettato un nuovo metodo, chiamato “microcamere-curing”. Il metodo consiste in questo: il prodotto si cuoce naturalmente del proprio calore ed umidità, essendo esso racchiuso in microcamere (contenenti, a seconda del formato, da 2 a 6 mattonelle ciascuna) che ne impediscono la resa incontrollata dell’umidità oltre che l’accellerazione innaturale del processo di indurimento. Recentemente la Grandinetti ha installato un impianto che aumenta sensibilmente la qualità del prodotto riducendo lo spessore. Questo impianto produce la marmetta in unico strato di materia nobile (vedi schema sotto) quindi più sottile ma più resistente. Più resistente perchè la nuova produzione viene compressa con una pressa da 900 tonnellate contro le tradizionali presse da 300 tonnellate, ottenendo quindi una massa più compatta e leggera per il minor spessore, quindi meno appesantimento dei solai, minori costi nei trasporti e nella movimentazione, più praticità nella posa. Gli impasti ed i dosaggi degli ingredienti delle tinte unite avvengono ormai quasi esclusivamente con impianti di pesatura che garantiscono migliore uniformità di colore, sempre, ovviamente, nei limiti di un prodotto costituito da materie prime naturali e quindi variabili. Fondamentale nel processo produttivo è la “stagionatura”, corrispondente alla fase della cottura nella produzione ceramica. E’ questo un delicato passaggio della fase produttiva, essenziale nel determinare buona parte della qualità del prodotto finito e richiede, pertanto, alcune delucidazioni. SEZIONE MARMETTA Esempio formato cm. 20X20 CON SOTTOSTRATO IN UNICO STRATO Strato di calpestio (nobile) • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • • cm. 2 • • • • • • • • • • • • • • • • • • cm. 1,2 • • • • • • •• •• • • • • • • • • • • • • • • • • • • • • • • Unico strato (nobile) Sottostrato 4 Istruzioni per la posa in opera con collante. L’azienda consiglia la posa in opera con collanti. - Le superfici di posa devono essere compatte e prive di olii, grassi, incrostazioni, polvere, ecc.. Nel caso di superfici molto assorbenti è indispensabile inumidire il fondo con lattice di gomma diluito in parti: 1:3 con acqua, prima di procedere alla spalmatura dell’impasto. - Miscelare in un recipiente pulito della normale colla per pavimenti con acqua. L’impasto così ottenuto rimane lavorabile per circa 3/4 ore a seconda delle condizioni ambientali. - L’impasto ottenuto si spalma sulla superficie da rivestire con apposita spatola dentata. E’ importante spalmare una quantità d’impasto sufficiente (meglio abbondante) per una buona adesione della piastrella. - Dopo la stesura a piccole superfici del collante si applicano le piastrelle, curandone la battitura che deve essere uniforme, ed avendo cura di distan- ziare le marmette di 1 mm. l’una dall’altra utilizzando appositi distanziatori. - La boiacca per la sigillatura delle fughe non deve essere applicata prima di 5 o 6 giorni dalla posa delle piastrelle. ULTERIORI ISTRUZIONI, POSA IN OPERA PRELUCIDATO E ANTICATO. - Il prelucidato e l’anticato vengono posati in opera con collanti. Aver cura di lasciare tra una mattonella e l’altra uno spazio di 1 mm. (utilizzare distanziatori da 1 mm.). - La colla opportunamente diluita si spalma sulla superficie da rivestire con apposita spatola dentata. E’ importante spalmare una quantità di colla sufficiente per una buona adesione delle piastrelle. Quando sussiste la necessità di un ulteriore livellamento, spalmare una piccola quantità di colla sul retro della mattonella, ed allettare. - Applicare le piastrelle avendo cura che la battitura sia uniforme. - Per la stuccatura delle fughe applicare prodotto fornito da Grandinetti, seguendo le istruzioni stampate nel sacco. L’eccesso di stucco va tolto subito con dei panni bagnati o spugnone. E’ assolutamente necessario livellare le mattonelle con cura e precisione. ❶ NOTA: terminata la posa, il pavimento si presenterà di colore più intenso e difforme; ciò è dovuto all’umidità che assume. Il pavimento torna allo stato d’origine dopo la totale asciugatura dei locali in cui esso è posato. ❷ CASI PARTICOLARI (Per i prodotti che consentono la posa all’esterno) ❸ ❹ 5 - In caso di posa all’esterno, in particolari condizioni ambientali (esposizione al sole con temperature elevate), stendere successivamente alla battitura (punto 6) su tutta la superficie, per almeno 24 ore, dei panni o sacchi abbondandemente bagnati. Posa in opera su malta di cemento. 4). Inumidire con pochissima acqua fino a che il cemento sparso assuma la consistenza simile a quella di un grasso o di un pongo. L ’operazione scrupolosa e corretta di umidificatura è molto importante ai fini del buon risultato della posa delle piastrelle. L’operazione di umidificatura non è necessaria se la quantità d’acqua di allettamento è sufficiente ad inumidire il cemento sparso. 5). Posare le marmette una di seguito all’al❶ tra senza aggiungere acqua utilizzando distanziatori da 1 mm. 6). Eseguire la battitura uniformemente senza aggiungere acqua, avendo l’avvertenza di fare appoggiare le piastrelle su tutta la superfice. Se una o più piastrelle presentano difficoltà di planarità rispetto alle altre, bisogna sollevarle, aggiustare il livello dell’allettamento, impolverarlo abbondandemente con cemento, inumidirlo con pochissima acqua come al punto 4.). A questo punto si possono posare nuovamente le piastrelle. 7). La boiacca per la sigillatura delle fughe deve essere applicata dopo 5/6 giorni dalla posa delle piastrelle. METODO DEL SEMIASCIUTTO Con l’impiego di sabbia e cemento usando ridotti quantitativi d’acqua. 1). Miscelare circa 4 parti di sabbia e 1 di cemento aggiungendo dell’acqua fino ad ottenere un impasto semiasciutto. 2). Stendere e livellare l’impasto ottenuto in modo da ottenere un allettamento dello spessore di almeno 5 cm. ❷ ❸ ❹ Non devono essere stese grandi superfici di allettamento in quanto dopo un certo tempo, per cause dovute a condizioni ambientali, questo perde la sua morbidezza, con difficoltà quindi della battitura e del livellamento successivo delle piastrelle. 3). Dopo la stesura dell’allettamento (sottofondo) i m p o l v e ra re abbondandemente con cemento in maniera uniforme. METODO MEDIANTE MALTA CEMENTIZIA BAGNATA - Preparare un impasto con i seguenti componenti e dosi: • Una parte di cemento (a presa lenta, soprattutto nelle stagioni calde). • Quattro parti di sabbia. • Aggiunta di acqua in modo tale da realizzare un impasto fluido che sia possibile spandere con una cazzuola. - Stendere l’impasto sul solaio in piccole parti livellandolo per poter appoggiare una mattonella alla volta. Spessore della malta 2-3 cm. - Posare una mattonella alla volta battendola per posizionarla una accanto all’altra allo stesso livello. - Prima di posare le mattonelle, occorre bagnarne il fondo con una boiacca liquida di cemento. A questo scopo si dovrà ❻ ❼ preparare a parte un impasto di cemento ed acqua tale da poter essere spalmato rapidamente con un pennello. ❺ 6 POSA IN OPERA A MALTA • COLLANTE Questo tipo di malta è equiparabile ai collanti a spessore. 1. Miscelare 4 porzioni di sabbia, 1 porzione di cemento e 1/3 di porzione di colla comune da pavimento, sino ad ottenere un impasto soffice e cremoso. 2. Stendere l’impasto con spatola dentata (dente da 15 o 20 mm.). 3. Posare le marmette una di seguito all’altra utilizzando distanziatori da 1 mm., contestualmente curare la battitura e la livellatura. 4. La boiacca per la sigillatura delle fughe deve essere applicata dopo 5/6 giorni dalla posa delle piastrelle. GRADINI IN GRANIGLIA Posa in opera - consigli - caratteristiche Per evitare che nei gradini in graniglia si formino nel tempo filature o altri particolari esteticamente non gradevoli consigliamo, nella fase di posa, di usare impasti molto asciutti e non ricchi di cemento in modo da ridurre al massimo i ritiri di queste malte di ancoraggio. Sono validi anche altri metodi di posa (compreso l’utilizzo del cemento fuso in sostituzione del cemento normale sulla malta di posa) purché sia sempre ben presente l’importanza di ridurre al massimo, con i metodi noti, i ritiri della malta di ancoraggio. Costituita la base come indicato, provvedere a pennellare nella parte sottostante il gradino una boiacca costituita da acqua e cemento. Allettare e procedere in questo modo per tutti i gradini. Boiaccatura La boiaccatura va esuguita dopo 4/5 giorni dalla fine della posa. Le marmette debbono essere state posate leggermente distanziate tra loro per consentire alla boiacca di penetrare bene nelle commessure. Seguire scrupolosamente le istruzioni stampate nel sacco del prodotto fornito dalla Grandinetti. Nota: gradini e pezzi speciali, durante la fase di lavorazione vengono stuccati (otturazione dei vacui del getto). A prodotto finito, le stuccature possono essere visibili all’occhio. Di frequente, nelle abitazioni o nei cantieri si notano delle piccole filature sui muri, sui solai ecc... talvolta sono assestamenti strutturali. I gradini in graniglia risentono di questi fenomeni che si manifestano con le solite filature in una o più parti del gradino, spesso in maniera irrazionale. Consigliamo quindi, prima di scegliere questo tipo di prodotto, di assicurarsi che le strutture siano idonee alla posa. Per quanto riguarda le caratteristiche di resistenza e usura la scala in graniglia offre eccezionale qualità nel tempo. Stuccatura dei pavimenti prelevigati o anticati Rendere l’impasto plastico e cremoso ed eseguire la sigillatura delle fughe nei modi tradizionali. Non appena lo stucco rapprende provvedere ad una accurata pulizia del pavimento utilizzando spugnone bagnato. Non lasciare residui di stucco che sarebbero difficile da togliere dopo l’indurimento, specie nell’anticato evitare di sporcare eccessivamente la superficie della marmetta applicando lo stucco solo nelle fughe o eseguire il lavoro col metodo a zuppetta (metodo a zuppetta vedi procedura stampata sul sacco della boiacca). Formato peso e spessore GRANIGLIE Formato cm. 20x20 spessore cm. 1,2 25x25 spessore cm. 1,3 40x40 spessore cm. 1,7 • finitura opaca (da lucidare in opera) • levigata fine • anticata • lucidata e bisellata Peso: 20x20 Kg./m2 24 - 25x25 Kg./m2 27 40x40 Kg./m2 38 GRA VENEZIANA Formato cm. 40x40 spessore cm. 2 • finitura opaca o lucidata e bisellata Peso: Kg./m2 47 CARATTERISTICE TECNICHE GRANIGLIE MONOSTRATO • Scivolosità (Metodo BCR) asciutto: attrito soddisfacente - Coef. 0,58 bagnato: attrito eccelente - Coef. 0,77 •Resistenza a flessione UNI EN 100 Tensione media N/mm2 11,7 GRANIGLIE DOPPIOSTRATO Formato cm. 20x20 spessore cm. 2,1 25x25 spessore cm. 2,5 • finitura opaca (da lucidare in opera) Peso: 20x20 Kg./m2 45 — 25x25 Kg./m2 60 PASTINE Formato cm. •Gelività DIN 52104: ingelivo •Usura R.D. n. 2234: Coef. usura mm. 7,09 •Fuoco: ISO/DIS 1182.2 classe 0 •Assorbimento DIN 52617 non trattato 2,40% - trattato 0,47% 20x20 spessore cm. 1,2 25x25 spessore cm. 1,3 Esagono cm. 20 spessore cm. 2 Esagono cm. 25 spessore cm. 2 • finitura levigato fine o semilevigato Le caratteristiche tecniche sovra esposte si riferiscono alle medie dei vari tipi di graniglie prodotte. Possono esservi oscillazioni da un articolo all’altro per componenti di materie prime, diversità della natura dei minerali utilizzati, variabilità fisico-chimica dello stesso minerale. 7 LE FINITURE DELLE GRANIGLIE Non necessitano di interventi dopo la posa: Prelucidato bisellato - Anticato - Levigato fine Da levigare in opera: Opaco PRELUCIDATO BISELLATO aspetto: lucido brillante. Sul prelucidato si consiglia di abbinare sempre la bisellatura per facilitare la posa che altrimenti comporterebbe un grado di difficoltà di posa abbastanza alto. ANTICATO aspetto: vissuto. Al tatto simile a buccia d’arancia LEVIGATO FINE aspetto: ben levigato. Liscio ma non lucido e brillante PROTEZIONE DEL PAVIMENTO i pavimenti di qualsiasi finitura, hanno bisogno di essere trattati con prodotti specifici “logos tiles”. il trattamento LT va eseguito sempre come fase finale; non comporta l’utilizzo di persone specializzate, possono essere eseguiti in casa come un normale lavoro domestico, consiste: 1. Lavare il pavimento con detergenti non acidi, in presenza di sporco ostinato, o residui di posa, utilizzate come detergente L.T. “Lisciva Comune” 2. a pavimento asciutto e pulito stendere una mano di L.T. “Sistema Difesa” 3. a distanza di un giorno stendere una mano di L.T. “Emulsione Barriera” 8 di asciugatura inizia dopo la fine dell’operazione di levigatura. L’umidità si estingue per evaporazione, in buona parte risale e traspira dalle marmette; effettuare il trattamento anzitempo equivale a porre un tappo sulla superficie del pavimento, ciò non consentirebbe la risalita ed evaporazione dell’umidità, si otterrebbe così, un pavimento con alonature e discontinuità di colore. Il periodo di estinzione dell’umidità dipende molto dalle condizioni ambientali, dal clima e dalla ventilazione dei locali. PRIMA DELLA SCELTA DEL PAVIMENTO Evitare di posare le graniglie su solai o massicciate che conducono umidità specialmente nei piani terra si consiglia di consultare il proprio tecnico progettista e di tener conto delle tecniche di eliminazione dell’umidità. Si evita così lo spiacevole affioramento dell’umidità che si manifesta alterando e differenziando i colori del pavimento sulle singole marmette, sui perimetri delle stesse possono altresì manifestarsi muffe. STOCCAGGIO - I materiali prefiniti (es. lucidato anticato ecc.) debbono essere stoccati in luogo asciutto e privo di umidità. Va assolutamente evitato lo stoccaggio, anche provvisorio, alle intemperie. Evitare lunghi stazionamenti del materiale negli imballi. - I materiali opachi (da levigare o finire in opera) possono essere stoccati anche all’aperto, il caricamento dell’umidità dovuto alle pioggie non compromette nulla. LUCIDATURA IN OPERA GRANIGLIE OPACHE È assolutamente necessario livellare le mattonelle con cura e precisione. Eventuali dislivelli comportano un’eccessiva molatura con rischio di compromettere il pavimento oltre che stonalizzarlo. La levigatura in opera non deve asportare più di mm. 1 di materiale. In fase di prima levigatura, non usare mole abrasive inferiori a grana 60. Una buona piombatura (fase finale della lucidatura in opera) può evitare qualsiasi tipo di trattamento; essa infatti diminuisce notevolmente la porosità del materiale e quindi il potere di assorbimento. In fase di piombatura il levigatore usi acido ossalico e potè in parti uguali. A lucidatura terminata evitare di coprire il pavimento. Sequenza grane: 60-120-220-400-600-LUX. TRATTAMENTI E CONSERVAZIONE DEI PAVIMENTI IN GRANIGLIA CON METODO NATURALE I pavimenti in graniglia hanno un grado di assorbimento non elevato, esso si manifesta maggiormente quando il pavimento è nuovo. Con l’andare del tempo, sia per la modifica e la maturazione della struttura molecolare della mattonella, sia per i lavaggi (le acque non debbono essere decalcificate) che vengono effettuati il grado di assorbimento andrà via via diminuendo sino a scomparire. Per accellerare questo processo si consiglia di effettuare, specialmente all’inizio, parecchi lavaggi con acqua e saponi neutri (non usare mai acidi o sapone acidi). A pavimento ben asciutto si può stendere uno strato di cera per pavimenti in graniglia. Per il procedimento di ceratura seguire le istruzioni della casa produttrice della cera, esse sono normalmente stampate nel contenitore. TRATTAMENTO ANTIMACCHIA DI NATURA CHIMICA SU PAVIMENTO DI MARMETTE IN GRANIGLIA Questo procedimento è descritto in sintesi a pag. 8 per poter effettuare il trattamento antimacchia sui pavimenti in graniglia, deve trascorrere un congruo periodo di tempo della posa (per i pavimenti prelucidati) o dalla levigatura (per i pavimenti lucidati in opera). Difatti, il pavimento, che già nell’imballo contiene un buon quantitativo di umidità, viene posato a malta o a collante, ambedue i leganti contengono acqua che deve evaporare naturalmente prima di effettuare il trattamento. Il pavimento si imbeve ulteriormente d’acqua quando avviene la levigatura in opera; in questo caso la fase a) Effettuare un’accurata pulizia della pavimentazione con acqua e sapori neutri. (non utilizzare acidi anche se diluiti). b) A pavimentazione asciutta stendere uno strato di L.T. “Sistema Difesa” c) Sosta di un giorno d) Stendere L.T. “Emulsione Barriera” Per le pulizie sporadiche e profonde e per disinfettare incisivamente, diluire in un secchio d’acqua un bicchiere d’ammoniaca quindi lavare il pavimento. Per la normale manutenzione, lavaggi con acqua e saponi neutri alternati a sporadici lavaggi tipo lavaincera. Le marmette anticate e prelucidate vanno anch’esse trattate dopo la posa con le stesse procedure descritte per i pavimenti levigati in opera FESSURAZIONI Tutte le marmette in graniglie prodotte passano attraverso dei macchinari che collaudano il coefficiente di rottura di ogni singolo pezzo ciò nonostante, dopo la posa, in rari casi si osservano delle marmette fessurate. Le cause di questi difetti vanno ricercate nelle seguenti ragioni: • Eccessiva battitura in fase di posa • Non corretto allettamento • Collante insufficiente • Tubi o guaine di impianti troppo in superficie nel massetto • Riprese di getto nei massetti • Massetto troppo fresco o male eseguito • Assestamento strutturale dei piani di posa • Massetti ad alto contenuto di cemento • Mancanza della commessura di 1 mm tra le marmette. MACCHIE Nel caso in cui cadano delle sostanze sui pavimenti è buona regola pulire le superfici il più rapidamente possibile ( carta assorbente tipo cucina) e risciacquare con acqua. Le macchie consolidate in via rassuntiva si asportano in questo modo: • macchie oleose: preparare a mò di zabaglione un impasto di gesso e trielina e versarlo sulla macchia; una volta che l’impasto si è solidificato, asportare, pulire e risciacquare; • macchie non oleose: preparare a mò di zabaglione un impasto di gesso e candeggina e procedere come sopra. • corrosioni: si verificano quando cadono nel pavimento sostanze acide tipo aceto o limone e vi permangono per un certo tempo.Hanno l’aspetto di macchie ma in effetti sono zone corrose. Si ripristina eseguendo una piccola levigatura circoscritta alla zona utilizzando flessibile con feltro e pasta abrasiva da marmo. 9 Manutenzione e pulizia mento può essere considerato invulnerabile specie in presenza di sostanze acide. I trattamenti descritti possono essere ripetuti nel tempo. Spesso, specie sulle pastine, oltre l’esigenze di una protezione, si ha la necessità estetica di una patinatura ad effetto “vissuto”. Per ottenerla si procede così: 1- a pavimento asciutto e pulito stendere una mano di Logos Tiles ”Primo” con straccio o pennello in maniera uniforme; 2- attendere il totale assorbimento (possono occorrere da 1 a 3 giorni); 3- stendere una seconda mano di “Primo” con straccio, esercitando una pressione atta comprimere e spalmare il prodotto omogeneamente; 4- attendere il totale assorbimento, se necessario, passare straccio asciutto; 5- stendere una mano di Logos Tiles “Litocera” e lucidare con lucidatrice domestica o monospazzola. • Il pavimento in graniglia va lavato e pulito usando comuni detergenti neutri, o sapone di marsiglia, l’azienda consiglia Logos Tiles “Neutro”. Evitare di usare acqua demineralizzata, prodotti acidi, alcool, pulitori a vapore. In presenza di sporco molto ostile (residui post posa), velature di stucco mal pulite, o velature biancastre, lavare con lisciva comune logos Tiles, può anche essere usata energicamente paglietta di ferro. Tutela delle Macchie Procedere come descritto a pag. 8 Detti trattamenti danno ottimi risultati per la difesa dalle macchie ed hanno altresì una buona durata nel tempo. È comunque buona regola togliere le sostanze macchianti nel tempo più breve possibile. Nessun tratta- Informazioni e suggerimenti Note varie • Campioni e colori visti nei nostri espositori debbono ritenersi orientativi. La natura variabile delle materie prime che compongono le marmette, può dar luogo a differenze di tonalità anche sostanziali. • Il colore dei pezzi speciali, battiscopa, fondo decoro e tinte unite, mutano di toanalità tra di loro. • La frantumazione e la miscelatura delle polveri e graniglie di marmo (variabili per loro stessa natura) possono dar luogo a tonalità diverse sulla stessa partita di marmette. • I pezzi speciali (gradini, soglie, top, ecc.) sono realizzati con graniglia di granulometrie superiori a quella delle marmette. • Differenze di tonalità ancora più sostanziali è probabile si hanno da partita a partita, per questo è consi gliabile ordinare tutto il materiale occorrente in unica soluzione. • I colori dei decori sono scelti a piacere dal cliente, tra quelli presentati nei nostri cataloghi partendo dal presupposto che vi è differenza di tonalità tra marmette a tinta unita e marmetta decorata, è buona regola evitare l’accostamento di colori uguali tra decoro e tinte unite per non evidenziare le differenze di tonalità. • Inevitabili sono differenze di tonalità tra campione e partita. Questo sempre per la variabilità delle naturali materie prime che compongono la marmetta. • La superficie delle marmette consta di una naturale porosità che si manifesta anche con la presenza di piccoli vaqui. • Il perimetro della marmetta specie se opaca, non potrà mai avere un filo perimetrale perfetto. Boiaccatura ed eventuale levigatura in opera ovvieranno a questo provvisorio difetto detto “sbeccature”. • L’intensità del colore viene notevolmente modificata (temporaneamente) dall’umidità contenuta nella marmetta. MATERIALE UMIDO MATERIALE ASCIUTTO COLORE PIÙ INTENSO E CUPO COLORE REALE Per questioni produttive, le marmette vengono imballate nel nostro stabilimento con un buon residuo di umidità. Per verificare la corrispondenza del prodotto, far asciugare bene una marmetta vicino una fonte di calore. La rapidità dell’asciugatura nel perimetro rispetto al centro può provocare alonature perimetrali. Scompaiono naturalmente dopo alcuni giorni dalla posa, specie se il locale è bene areato e il pavimento viene lavato con acqua e saponi neutri più volte. 10 Pastina SCHEDA TECNICA INFORMATIVA La mattonella in pastina, gia nota alla fine del secolo passato, ha avuto, per merito di abili artigiani, molta diffusione alla fine dell’800 e primi ‘900. Le pastine hanno pavimentato ville, palazzi e chiese di epoca più antica conferendo ancora oggi a questi edifici il piacere di una pavimentazione di sapore unico. I formati prodotti erano da cm. 20X20, cm. 25x25 e gli esagoni da cm. 20 e da cm. 25. Si producevano una serie notevole di decori, tappeti e bordure. Spesso le tinte unite venivano posate a contrasto (caratteristica la margherita realizzata con l’esagono). Gli artigiani più abili riuscivano anche ad ottenere, in alcuni particolari di decoro (foglie, fiori, fregi), la “marmorizzazione a spessore”; rimane inteso che non si tratta di pittura superficiale ma masse di paste colorate che sfumandosi tra di loro, rendono nel tempo e al calpestio effetti inimitabili ed immutabili. La ditta Grandinetti ha sempre prodotto la pastina sin da inizio secolo. Alonatura, effetto ragnatela, grumi di macinato sono caratteristiche intrinseche alla pastina. La posa può avvenire sia a malta di cemento sia con collante procedendo con i sistemi già descritti in questo opuscolo. Per un miglior incollaggio delle mattonelle in pastina, attenersi alle istruzioni della posa in opera con collante (pag. 3) pennellare sulla superficie di ancoraggio della pastina, lattice di gomma Per l’attenuazione della risalita di sali (effluorescenza) si consiglia la posa in opera con collante non acquoso. Dopo la posa e la stuccatura, attendere alcuni giorni, affinché evaporino eventuali residui di umidità e si evidenzino l’effluorescienze. Si procede quindi al trattamento come segue: • • • • • • Lavaggio con “Lisciva Comune” Logos Tiles. Risciaquo con acqua. Far asciugare il pavimento. Procedere alla stesura di Logos Tiles “Sistema Difesa”. Sosta un giorno. Procedere alla stesura di una mano di Logos Tiles “Emulsione Barriera”. Per il mantenimento lavaggi con saponi neutri alternati a lavaggi “lavaincera”. Posa in opera / Trattamento / Mantenimento Nel caso in cui, la pastina debba essere levigata in opera, è necessario, in fase di posa, livellare la mattonella con cura e precisione. Eventuali dislivelli comportano un’eccesiva molatura con il rischio di compromettere il pavimento. Trattamento particolare “effetto vissuto” vedi pag. 10 Nota: la pastina, diversamento dalla graniglia, non può essere posata all’esterno Tessellatum siglia di passare a pennello Logos Tiles “Emulsione Barriera”. Confezioni ed imballi: scatole da 25 mattonelle. Tolleranze produttive: per tutte le informazioni relative alle tolleranze produttive raccomandiamo di prendere contatto con l’azienda o i suoi rappresentanti Le marmette in Tessellatum devono essere obbligatoriamente posate con distanziali da 3 mm., utilizzando il collante sulla superficie da rivestire con apposita spatola dentata. Dopo la stesura del collante a piccole superfici si applicano le piastrelle distanziandole di 3 mm. Curare la battitura in modo da renderla uniforme ed assicurarsi che le pistrelle siano tutte sullo stesso piano, ben livellate tra loro. Terminata la posa del rivestimento, quando il collante “ha fatto presa”, procedere alla stuccatura totale della superficie. Si utilizzano stucchi per fughe a grana fine del colore desiderato (meglio se colore grigio-cemento su tutti i tipi di Tessella-tum), seguendo le istruzioni della casa produttrice dello stucco. Una volta ottenuto l’impasto, spalmarlo su tutta la superficie rivestita con apposita spatola di gomma, avendo cura che il prodotto penetri bene in tutti i canali e nelle fughe (il livello dello stucco deve essere inferiore alla superficie della tessera). Terminata l’operazione, quando lo stucco comincia a “rapprendere”, togliere l’eccesso utilizzando una spugna idonea. Trascorse 24 ore, passare il rivestimento con una paglietta in ferro fine. Fabbisogno stucco kg. 3,00/mq. Pulizia e manutenzione: non usare acidi o prodotti di pulizia a base di acidi. Possono essere utilizzati saponi neutri, detersivi o prodotti lievemente alcalini. Trattamenti: terminata la posa, quando il rivestimento è completamente asciutto e senza residui di umidità, si con- Decem Il Decem va posato con normali colle da pavimento e distanziali da 2 mm e 6 mm. Curare la battitura in modo da renderla uniforme ed assicurarsi che le piastrelle siano ben livellate tra loro Stuccatura delle fughe. Utilizzare normali stucchi di fughe in commercio del colore desiderato. Una volta ottenuto l’impasto, spalmarlo sulla superficie con spatola in gomma. Quando lo stucco inizia a rapprendere togliere l’eccesso e pulire le pistrelle utilizzando idoneo spugnone. Trattamento antimacchia: il materiale, per essere trattato deve essere asciutto e pulito. Si consiglia un passaggio a pennello Logos Tiles “Emulsione Barriera” a lavoro finito Pulizia e manutenzione: usare detersivi neutri ed evitare prodotti acidi. Tolleranze produttive: Dimensioni cm 9,8x9,8 +/- 1 mm. Spessore +/- 1-2 mm. base partita Tonalità: variazione nelle normali tolleranze produttive. 11 4 Grandinetti s.r.l. Via O. Marziario, 2/4 • Tel. ++ 39 0733.64.57.50 - Fax ++39 0733.63.91.74 www.grandinetti.it • e-mail: [email protected] 62027 San Severino Marche (MC) - Italy

Scaricare