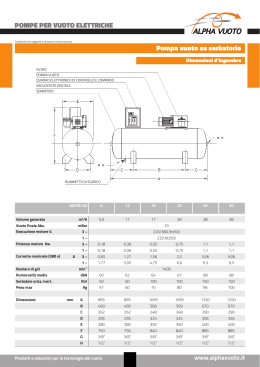

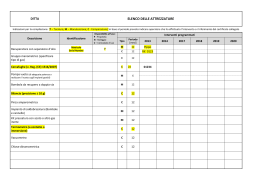

Introduzione all’RTM leggero RTM leggero Presentazione del sistema Si tratta di un sistema a stampo chiuso a trasferimento di resina (RTM), assistito dal vuoto con bassa pressione d’iniezione di resina (inferiore a 1 bar). Vengono impiegati due livelli di vuoto: • il vuoto #1 (massimo, -0.9 bar) per chiudere gli stampi • il vuoto #2 (-0.5 bar) per aiutare lo scorrimento della resina durante l’iniezione La realizzazione degli stampi è semplice e rapida grazie alle basse pressioni d’iniezione. Il contro-stampo è semi-rigido e il peso leggero ne facilita la manutenzione. Disegno n n°11 Pompa del vuoto TYPE RT 121 DANFOSS 0.6 0.8 0.6 0.4 0.2 1.0 0.8 0.4 0.2 1.0 1 3 4 1 5 0 6 3 4 0 6 1 5 Macchina di iniezione 3 2 Contro-stampo Stampo Solvente Resina 1. Chiusura degli stampi 2. Introduzione della resina 3. Vuoto regolato al centro dello stampo Le istruzioni, note o raccomandazioni fornite corrispondono ai casi d'utilizzo più comuni e non dispensano l'utilizzatore di operare a regola d'arte. RTM leggero Lo stampo La semplicità del sistema permette di cominciare facilmente una produzione di parti senza affrontare grossi investimenti. Lo stampo è realizzato con un’anima sandwich e due pelli. Sia il gelcoat che le resine utilizzate devono avere un HDT di almeno 90°. La realizzazione dell’intercapedine viene preferibilmente eseguita con della cera calibrata. E’ anche possibile utilizzare una stratificazione manuale carteggiata e lucidata. Disegno n°2 Base di riuscita del procedimento Recipiente di recupero dell'eccesso di resina Contro-stampo Stampo Carrello mobile Le istruzioni, note o raccomandazioni fornite corrispondono ai casi d'utilizzo più comuni e non dispensano l'utilizzatore di operare a regola d'arte. RTM leggero Dettagli della zona tecnica La chiusura e la tenuta stagna degli stampi si ottengono per mezzo di guarnizioni che sono incollate alla zona tecnica del contro-stampo. L’apertura della guarnizione a labbro permette di chiudere automaticamente gli stampi senza la necessità d’esercitare alcuna forza. La guarnizione interiore assicura una buona tenuta stagna del vuoto ed evita che la resina rifluisca verso il profilato al momento dell dell’iniezione iniezione. Questa guarnizione è in silicone e ciò evita di doverla pulire. La posa delle guarnizioni si effettua con l’aiuto di una colla di contatto. Disegno n°3 Guarnizione siliconica Raccordo del vuoto Iniettore Guarnizione a labbro Contro-stampo Stampo Rovicore Le istruzioni, note o raccomandazioni fornite corrispondono ai casi d'utilizzo più comuni e non dispensano l'utilizzatore di operare a regola d'arte. RTM leggero Procedura di chiusura Prima di effettuare l’iniezione della parte, bisogna innanzitutto posizionare il Rovicore nello stampo. A seguito di questa operazione è possibile effettuare la messa in opera del contro-stampo. Si effettua poi il vuoto all’esterno sulla zona; la guarnizione a labbro si appiattisce contro lo stampo e così pure la guarnizione in silicone all’interno che blocca il contro-stampo. Gli stampi sono chiusi. A questo punto si può cominciare ad iniettare la resina tra gli stampi per mezzo dell dell’iniettore iniettore situato al bordo dello stampo. stampo La resina circola inizialmente nel canale periferico e in seguito impregna le fibre periferiche spostandosi verso il centro dello stampo. Si aziona quindi il secondo vuoto centrale al fine di compensare la pressione interna che si crea per effetto dell’iniezione. Disegno n°4 Vuoto di chiusura degli stampi 1. Appoggio del contro-stampo Punto d'iniezione 2. Chiusura a tenuta stagna Schiacciamento della guarnizione a labbro 3. Iniezione della resina Le istruzioni, note o raccomandazioni fornite corrispondono ai casi d'utilizzo più comuni e non dispensano l'utilizzatore di operare a regola d'arte. RTM leggero Fabbricazione dello stampo I bordi dello stampo (zona tecnica) sono orizzontali e larghi circa 15 cm. Risulta quindi facile trasformare uno stampo pre-esistente in uno stampo ad iniezione, basta semplicemente fornirlo di queste zone orizzontali. Lo stampo viene reso più rigido per mezzo di un anima sandwich per poter assicurare che non si deformerà durante l’iniezione. E’ piuttosto il contro-stampo, più sottile, che eventualmente subirà una deformazione poiché consta di soli 4 mm. mm di spessore. spessore Lo strato sandwich trattiene anche il calore creato per effetto della polimerizzazione del primo pezzo, e questo permette di favorire la polimerizzazione del gelcoat per il pezzo seguente e di ridurre così i tempi del ciclo. Disegno n°5 150 Pelle 1 Pelle 2 Anima sandwich Lati in mm Le istruzioni, note o raccomandazioni fornite corrispondono ai casi d'utilizzo più comuni e non dispensano l'utilizzatore di operare a regola d'arte. RTM leggero Dimensioni della zona tecnica Con un vuoto di -0,9 bar, si ottiene su una larghezza di 15 cm, una pressione di chiusura di circa 1350 kg per metro lineare. Il canale centrale è in effetti una riserva di vuoto poiché in caso di errore di utilizzo (come, per esempio, dimenticare di fermare la pompa d’iniezione), il sovraccarico di pressione spingerebbe la resina tra le due guarnizioni e senza questo canale, la resina finirebbe direttamente nella pompa d’iniezione. In caso di mancanza d’elettricità, ha funzione momentanea di riserva del vuoto. Disegno n°6 20 5 20 55 10 10 25 Tutti i solchi 5mm minimo 10 5 Lati in mm 10 Minimo 8 Le istruzioni, note o raccomandazioni fornite corrispondono ai casi d'utilizzo più comuni e non dispensano l'utilizzatore di operare a regola d'arte. RTM leggero Realizzazione della zona tecnica Il sistema più affidabile è di realizzarsi da soli la zona tecnica direttamente sullo stampo con lo scopo di adattarlo perfettamente alle forme delle parti che non sono sempre diritte e piatte. Si utilizza la guarnizione siliconica rettangolare poiché è molto facile da posizionare con l’aiuto della colla di contatto. Il centro viene realizzato con della schiuma (PVC, preferibilmente) rapida da tagliarsi e ricoperta da nastro in PVC. PVC Per la guarnizione a labbro, il miglior metodo è costituito da tre strati successivi di cera 3 mm. Non bisogna dimenticare l’impiego della plastilina per arrotondare gli angoli vivi all’interno. Disegno n°7 Schiuma tagliata su misura ricoperta di 2 strati di nastro PVC Guarnizione siliconica 10x5mm Cera calibrata 1mm 3 strati di cera calibrata di 3mm Cera calibrata in funzione dello spessore desiderato Arrotondamenti in plastilina 5mm di cera calibrata Cera calibrata 1mm Le istruzioni, note o raccomandazioni fornite corrispondono ai casi d'utilizzo più comuni e non dispensano l'utilizzatore di operare a regola d'arte. RTM leggero Posizionamento degli accessori L’iniettore è posizionato al bordo dello stampo lungo la guarnizione siliconica che viene spostata a questo scopo. Il recipiente del vuoto è generalmente posto al centro dello stampo. A seconda della forma geometrica dello stampo, può variare il posizionamento del punto di vuoto centrale. In un pezzo rettangolare, è preferibile effettuare l’iniezione in due punti e fare il vuoto al centro. Nell’esempio sottostante è stato leggermente spostato il punto di vuoto sottostante, verso il lato opposto al punto di iniezione. Disegno n°8 Dettaglio: La guarnizione in silicone contorna l'inserto Le istruzioni, note o raccomandazioni fornite corrispondono ai casi d'utilizzo più comuni e non dispensano l'utilizzatore di operare a regola d'arte. RTM leggero Utilizzo di un profilato Esiste una possibilità per diminuire il tempo di realizzazione del contro-stampo: l’impiego del profilato. Se i bordi dello stampo sono diritti, si può innanzitutto prestratificare in uno stampo un profilato che verrà tagliato e posizionato secondo misura sul bordo dello stampo dopo aver posizionato l’intercapedine. E’ consigliabile tagliare in sbieco il bordo del profilato perché possa essere il più vicino possibile al gelcoat al momento del congiungimento con il contro contro-stampo stampo. Disegno n°9 Il profilo 5mm Spessore del pezzo Messa in opera della cera calibrata Cera calibrata Messa in opera del profilo Stratificazione Stratificazione del contro-stampo con il profilo Le istruzioni, note o raccomandazioni fornite corrispondono ai casi d'utilizzo più comuni e non dispensano l'utilizzatore di operare a regola d'arte. RTM leggero Taglio del profilato Quando si posiziona il profilato, può succedere che il contorno dello stampo non sia piatto, ma arrotondato. E’ per questa ragione che i profilati devono essere stratificati un po’ più grossi per permettere, eventualmente, di essere tagliati nuovamente, se necessario. Dopo aver tagliato e aggiustato gli angoli, si stratificano i pezzi di profilato tra di loro. In seguito, dopo aver tagliato i bordi in sbieco, si fissa l’insieme con l’aiuto di un sergente sullo stampo e alla cavità realizzata in cera calibrata o altro. Si fa quindi ritornare la stratificazione del contro-stampo sui profilati (circa 7cm). Disegno n°10 Stratificazione dei profilati tra di loro con 3 mats 450 gr. Stampo Vista di taglio Ritorno dello stampo Le istruzioni, note o raccomandazioni fornite corrispondono ai casi d'utilizzo più comuni e non dispensano l'utilizzatore di operare a regola d'arte. RTM leggero L ’Iniettore L’iniettore fa parte dei nuovi accessori del procedimento RTM Leggero. Si posiziona un piccolo tubo del diametro di 10 mm in PE o PA al momento dell’iniezione, evitando così la sua pulizia dopo l’impiego. Basta semplicemente spingere il tubo nell’iniettore facendo attenzione di fermarlo al bordo interno dell’inserto. Per maggior sicurezza, l’iniettore è dotato di un sistema anti-ritorno, che evita al tubo di staccarsi durante o dopo ll’iniezione iniezione. Un anello in PTFE è posizionato all all’interno interno e permette di evitare qualsiasi problema di incollaggio della resina in caso di errore nell’utilizzo. Disegno n°11 Tubo PE o PA 10x8mm Parte PTFE Parte metallica Vista inferiore Le istruzioni, note o raccomandazioni fornite corrispondono ai casi d'utilizzo più comuni e non dispensano l'utilizzatore di operare a regola d'arte. RTM leggero Recipiente del vuoto Questo recipiente che viene posizionato al centro dello stampo, permette di recuperare l’eccesso di resina. Esso è composto da tre parti: • un contenitore da circa 1/2 litro • un coperchio (da realizzarsi per proprio conto) • un anello metallico da posizionarsi al momento della stratificazione del contro-stampo. La guarnizione a tenuta stagna del coperchio è in neoprene la sua base piatta di 20 mm permette un neoprene, un’ottima ottima adesione. Il coperchio è di normale stratificato di +/- 5 mm con eventualmente uno spazio per del plexiglass o vetro, a seconda delle norme di sicurezza in vigore. Disegno n°12 raccordo vuoto 3/4 femmina Raccordo per stampo Coperchio per guarnizione Recipiente di recupero (metallico) Inserto metallico Guarnizione torica Le istruzioni, note o raccomandazioni fornite corrispondono ai casi d'utilizzo più comuni e non dispensano l'utilizzatore di operare a regola d'arte. RTM leggero La pompa del vuoto E’ stata concepita una pompa del vuoto perfettamente adattata al sistema RTM Leggero. La sua particolarità è di poter produrre due vuoti di livelli differenti allo stesso tempo senza tuttavia aver bisogno di azionare il suo motore in permanenza. Una pompa per vuoto deve avere una riserva due volte superiore alla sua capacità di produzione oraria. Per esempio, una pompa da 100 m²/h deve avere una riserva di 200 l. l I raccordi pompieristici "Geka" sono i più adatti per poter rapidamente intervenire manualmente. Disegno n°13 Pompa del vuoto Vacuostato Regolatore elettrico Pannello elettrico Filtro dell'aria 0.6 0.8 0.4 0.2 1.0 0.6 0.8 0.4 0.2 1.0 Vacuometro Filtro in carbone attivo Valvola per vuoto regolabile Valvola per vuoto massimo Rotella Le istruzioni, note o raccomandazioni fornite corrispondono ai casi d'utilizzo più comuni e non dispensano l'utilizzatore di operare a regola d'arte. RTM leggero Gli accessori RTM leggero Tabella d ’impiego del Rovicore PRODOTTI STANDARD Rovicore 300/B5/300 - Rovicore 300/D3/300 Rovicore 450/B5/450 - Rovicore 450/D3/450 Rovicore 600/B5/600 - Rovicore 600/D3/600 PRESENTAZIONE Altezza: 25 cm - 3000 cm - sottomultipli. Rotoli: 20 a 50 metri secondo la grammatura Bancale: da 600 a 800 Kg secondo l’altezza Tipo di Rovicore IDENTIFICAZIONE DEL PRODOTTO Rovicore 450/B5/450 (I) 450 = Peso della fibra/m² B5 = Tipo d’anima (I) = Tipo di fibra di vetro 1 2 2,5 1 23 29 2 3 3 4 2 19 26 2 3 4 9 4 7 450/D3/450 5 6 2 23 29 7 3 4 9 10 12 15 % massa di vetro % massa di rinforzo 5,5 5 10 11 15 8 9 10 15 19 450/B5/450 5 6 7 17 22 3 4 2 3 22 27 9 10 7 8 14 18 9 10 20 23 22 26 1 8 16 20 600/D3/600 5 6 25 29 25 31 8 17 21 20 25 2 4.5 12 17 19 23 1 9 8 13 17 12 15 300/B5/300 5 6 22 27 1 7 16 20 10 14 19 3 29 33 8 13 17 16 22 1 26 32 7 16 20 1 300/D3/300 5 6 4 4 3,5 300/D3/300 5 6 18 24 3 18 24 Scala di permeabilità La permeabilità aumenta con il valore indicato (da 1 a 10, la permeabilità è doppia) Intercapedine in mm 1,5 2 23 29 4 600/B5/600 5 6 20 24 18 21 7 8 9 10 18 22 Le istruzioni, note o raccomandazioni fornite corrispondono ai casi d'utilizzo più comuni e non dispensano l'utilizzatore di operare a regola d'arte. 17 20 6

Scarica