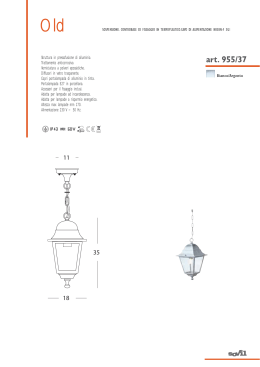

CORSO DI ELETTRONICA PER IL DISEGNO INDUSTRIALE DISPENSA DEL CORSO PARTE 2 Prof.Arch.Fabio Iannotta A.A. 2005-06 INDICE LAMPADE 4.1 classif icazione g en erale 4.2 P aram etri d i valutazone delle sorgenti 4.2.1 Valutazione del f lusso em esso 4.2.2 Eff icien za lumin osa, decadimento del f lusso lum inoso e vita media 4.2.3 Temperatu ra di colore e resa del colore 4.2.4 L umin an za della sorgente primaria 4.2.5 Attacchi 4.3 L am pade: ti polog ie 4.3.1 L am pade a incandescenza (in gas in erti) 4.3.1.1 P rincipio di funz ionamento e costru zione 4.3.1.2 L a resa cromatica e la temperatura di colore 4.3.1.3 La durata 4.3.1.4 Eff icien za 4.3.1.5 Alim entaz ione e regolazion e 4.3.1.6 Tipologie e im pieg hi : 4.3.1.7 Attacchi 4.3.2. L am pade ad alogeni 4.3.2.1 Ciclo degli alog en i e struttura 4.3.2.2 Tipologie e prestaz ioni d elle lamp ade alogene 4.3.2.3 L am pade ad alogeni a bassissim a tensione 4.3.2.4 L am pade ad alogeni a tensione d i rete 4.3.3 L am pade fluorescen ti 4.3.3.1 P rincipio di funz ionamento e costru zione 4.3.3.2 Costruzione 4.3.3.3 Fattori che inf luen zano l’eff icienza 4.3.3.4 Durata 4.3.3.5 Colore e fosfori 4.3.3.6 Tipologie e im pieghi d elle lamp ade fluorescenti 4.3.4 L am pade a scarica ad alta in tensità 4.3.4.1 Generali tà delle lampade a scarica in gas 4.3.4.2 L am pade a vapori di mercurio ad alta pressi on e 4.3.4.2.1 Fu nzionam ento e struttura 4.3.4.3 L am pade a vapori di sod io ad alta pressione 4.3.4.3.1 Fu nzionam ento e struttura 4.3.4.3.2 Caratteristiche e applicaz ioni delle lam pad e al sod io ad alta p ressione 4.3.4.4 L am pade a vapori di sod io a bassa pressione 4.3.4.4.1 Fu nzionam ento e struttura 4.3.4.4.2 Caratteristich e e impiegh i 4.3.4.5 L am pade ad alogenuri metallici 4.3.4.5.1 Fu nzionam ento e struttura 4.3.4.5.2 Caratteristiche e impieg hi delle lampade ad alogenu ri 4.3.5 L am pade a indu zione 4.3.6 I L ED 4.3.6.1 P rincipi di funz ionamento 4.3.6.2 Stru ttura e design della singola lam pad a LED 4.3.6.3 Alim entaz ione e regolazion e 4.3.6.4 Durata 4.3.6.5 L ’ef ficienza 4.3.6.6 Gestione del colore 4.3.6.7 LED bianco APPARECCHI 5.1 Com pon en ti ottici 5.1.1 Riflettori 5.1.2 Rifrattori 5.1.3 Dif fusori 5.1.4 Scherm i e g riglie 5.2 Caratteristiche di emissione lum inosa 5.5.1 App arecchi sim metrici 5.5.2 App arecchi asimm etrici 5.5.3 Washer - W all-washer 5.5.4 Uplighter 5.5.5 Downlig hter 5.5.6 Batwi ng 5.5.7 Darkiigh t; bassa lum inanz a 5.5.8 BAP 5.5.9 Flood lig ht 5.5.10 Cut-off 5.5.11 High bay 5.5.12 Low bay 5.5.13 Sagomatori 5.5.14 P roiettori fresnel LAMPADE 4.1 classificazi on e generale I tipi di lampade esistenti sul mercato sono numerosi e coprono praticamente tutti i campi di applicazione. La prima classificazione delle lampade può essere fatta in base al principio di funzionamento della sorgente: - Lampade a filamento, emettono luce grazie a un filamento di tungsteno portato all’incandescenza al passaggio di corrente elettrica. - Lampade a scarica in gas, la scarica elettrica in un gas (tra due elettrodi) produce l’eccitazione degli elettroni i quali, urtandosi, emettono energia luminosa. - Lampade a induzione, basate sullo stesso principio delle precedenti lampade a scarica, con la variante che la scarica in gas è provocata da correnti indotte generate da un campo magnetico esterno (non esistono elettrodi). 4.2 P arametri di valutazon e delle sorgenti Le attuali sorgenti d’illuminazione artificiali si basano tutte sulla trasformazione di energia elettrica in radiazione luminosa. La distinzione può essere articolata sulla tecnologia generativa impiegata e sulle caratteristiche della radiazione risultante, sia in termini quantitativi, sia qualitativi. Si possono così distinguere prestazioni quali: l’efficienza luminosa, espressa in lumen/Watt (lm/W); l’aspetto cromatico della luce o temperatura di colore, espresso in gradi Kelvin (K); la resa cromatica, ossia l’attitudine della sorgente a rendere fedelmente il colore degli oggetti illuminati, espressa mediante un numero compreso tra 1 e 100 denominato indice di resa cromatica Ra; la vita media e il decadimento del flusso luminoso. Le caratteristiche fondamentali di una lampada sono: il flusso luminoso totale emesso, espresso in lumen; la potenza elettrica assorbita espressa in (W); la forma, le dimensioni, l’attacco, la posizione di funzionamento e altre caratteristiche di tipo meccanico. A queste vanno aggiunte le caratteristiche elettriche. Una notevole importanza è attribuita al tempo che la lampada impiega per “andare a regime”, cioè al tempo che intercorre tra l’istante di accensione e quello a partire dal quale essa inizia a emettere la quantità nominale di flusso e al tempo che intercorre, in condizioni di funzionamento a regime, tra lo spegnimento e la riaccensione a caldo. Un’ulteriore caratteristica è l’attitudine che la sorgente luminosa presenta nei confronti della regolazione del flusso emesso. Alcune di queste sono legate a indici di valutazione fomiti dal costruttore su cataloghi e confezioni di vendita. 34 4.2.1 V alutazi on e del flusso emesso In primo luogo si deve valutare quanta luce emette una sorgente in termini di flusso. Sebbene nell’uso comune si identifichi la quantità di radiazione con la potenza necessaria per generarla, il dato sul flusso emesso è fondamentale ai fini del proporzionamento dell’impianto e quindi è fornito da ogni costruttore. Per semplificare i calcoli d’installazione alcuni cataloghi portano anche un diagramma o tabella degli illuminamenti in funzione dell’altezza di montaggio. Nelle lampade dotate di un sistema di correzione ottica, come riflettori e lenti, si possono trovare anche dati sulla distribuzione del fascio. Il più utile e completo è sicuramente la curva di ripartizione delle intensità luminose. Questo dato non si trova quasi mai sulle confezioni poiché è di difficile comprensione per l’acquirente medio: per coloro che consultano i cataloghi dei costruttori sono generalmente presenti sezioni allegate nelle quali è possibile accedere a informazioni più tecniche. Alcuni costruttori forniscono diagrammi fotometrici anche per sorgenti senza riflettore incorporato. 4.2.2 Ef ficienz a lum inosa, decadim ento del flusso lum inoso e vita media L’efficienza luminosa è il rapporto tra la quantità di flusso luminoso emesso dalla lampada e la potenza elettrica da essa assorbita per generarla. La quantità di flusso luminoso è legata alla radiazione energetica (W) emessa secondo quanto stabilito dalla curva di visibilità dell’osservatore fotometrico C.I.E. 1931, che definisce la sensibilità relativa dell’occhio umano (fattore spettrale di visibilità) in funzione della distribuzione spettrale energetica. I lumen, quindi, sono Watt “visibili”, cioè i Watt pesati secondo la curva di visibilità dell’occhio umano. Due sorgenti possono avere la stessa energia radiante nel campo del visibile (380+780 nm), ma emettere una quantità di flusso luminoso diversa (ed eventualmente presentare caratteristiche cromatiche diverse) in virtù del fatto che le radiazioni energetiche sono emesse dalle due sorgenti in regioni differenti dello spettro. L’efficienza delle sorgenti luminose muta nel corso della loro vita: ciò significa che pur assorbendo la stessa potenza elettrica non viene più emessa la quantità nominale di flusso luminoso. Questo fenomeno di decadimento del flusso è influenzato dalle condizioni operative e dalle caratteristiche intrinseche della sorgente. Oltre che da un naturale processo di invecchiamento, il decadimento del flusso luminoso è influenzato da altri fattori. L’invecchiamento della lampada provoca anche una variazione delle proprietà cromatiche della sorgente. Solitamente, a un’efficienza luminosa non particolarmente elevata corrispondono buone proprietà cromatiche. Per alcune lampade a scarica in gas, ad esempio, l’aumento della pressione interna del tubo 35 di scarica provoca l’emissione di ulteriori linee di spettro (e, quindi, un miglioramento della resa cromatica) e una riduzione dell’efficienza luminosa. Il dato sulla durata della sorgente generalmente non è fornito dal costruttore a meno che non si presentino particolari migliorie; è pertanto necessario rifarsi alla letteratura di settore. È impossibile prevedere la vita individuale di una lampada, dal momento che questa è funzione di molti fattori: senza dubbio, condizioni sfavorevoli di funzionamento ne riducono la durata. I fattori che maggiormente influenzano la vita di una sorgente luminosa sono, in pratica, gli stessi che influenzano il decadimento del flusso nel tempo: la temperatura ambiente, le variazioni del valore nominale della tensione e della frequenza di alimentazione, il numero e la frequenza di accensioni, il tipo di alimentatore e accenditore usati nel caso si tratti di lampada a scarica, le sollecitazioni meccaniche. Gli urti e le vibrazioni possono determinare nella lampada a incandescenza la rottura del filamento; in quelle a scarica l’alterazione dell’equilibrio dell’arco fra gli elettrodi, con notevoli riduzioni di vita. Per alcune lampade è prescritta una posizione di funzionamento obbligata. Se questa non viene rispettata la lampada non funziona correttamente e la sua durata di vita ne viene influenzata. La temperatura ambiente solitamente influenza in modo modesto la vita della lampada. I costruttori in ogni caso precisano entro quali limiti (in generale molto ampi, 30-50°,) la lampada funziona correttamente. Le lampade a scarica possono presentare problemi di innesco a temperature molto basse. Un caso particolare è costituito dalle lampade tubolari fluorescenti il cui flusso emesso è fortemente condizionato dalle temperature ambiente. Si ha la massima emissione a 25 °C. Per -20 °C si ha una riduzione pari al 70%; per + 50 °C una riduzione del 25%. A seguito di ciò è possibile solo stabilirne la vita media, definita come “il numero di ore di funzionamento dopo il quale il 50% delle lampade esaminate si spegne”. 4.2.3 Tem peratura di colore e resa del colore La temperatura di colore indica la cromaticità della luce emessa da una sorgente luminosa; l’unità di misura è il grado Kelvin (K). E’ un parametro utilizzato per individuare e catalogare in modo oggettivo il colore della luce di una sorgente luminosa confrontata con la sorgente campione (la sorgente campione è quello che si definisce “corpo nero”, un corpo cioè che assorbe le radiazioni a tutte le lunghezze d’onda e la cui densità spettrale dipende solo dalla temperatura somministrata. In particolare la sorgente campione è un metallo al quale viene somministrata una quantità di calore crescente portandolo all’incandescenza. Aumentando la temperatura , cambia il colore passando dal rosso cupo, al bianco, fino all’azzurro). Dalla norma UNI EN 12464-1/2003 il colore della luce si quantifica con tem peratura di colore prossimale Tpc (K). Caldo < 3300 Intermedio 3300-5300 Freddo >5300 L’indice di resa del colore invece indica la capacità di una sorgente luminosa di restituire fedelmente il colore dell’oggetto o della superficie illuminata. È espressa mediante un indice detto “indice generale di resa cromatica” (Ra). Questo indice 36 viene espresso con un numero compreso fra O e 100. La massima fedeltà di restituzione del colore dell’oggetto illuminato è per definizione pari a 100. La normativa suddivide i valori dell’indice Ra in alcune classi qualitative. Questi indici sono importanti per avere una panoramica della prestazione cromatica delle sorgenti, ma per verificare con esattezza la presenza di un colore nella radiazione bisogna fare riferimento ai diagrammi di distribuzione spettrale. Può infatti capitare che lampade con lo stesso indice generale di resa cromatica emettano bande di colore molto diverse tra loro. 4.2.4 L um inanz a della sorg en te prim aria Un dato che si incontrerà raramente sui cataloghi dei costruttori è la luminanza della sorgente, che esprime la l’intensità della sorgente in funzione delle sue dimensioni per l’osservatore, in altri termini quanto la luce è concentrata. L = I/A (cd/m 2) I indica l’intensità luminosa diretta all’occhio dell’osservatore e A l’area apparente della sorgente dal punto d’osservazione. A parità di flusso luminoso emesso, una sorgente con una superficie emittente più piccola avrà una luminanza maggiore rispetto a una con superficie emittente più grande. 4.2.5 A ttacch i Gli attacchi delle lampade sono standardizzati per tutti i costruttori. Per identificarne rapidamente la tipologia sono contraddistinti da un codice alfanumerico composto da due gruppi. Il primo gruppo, composto da una lettera maiuscola, caratterizza la tipologia come ad esempio l’attacco a baionetta o a vite. A volte a indicare il tipo di contatto elettrico compare anche una lettera minuscola. Il secondo gruppo è una cifra che indica la caratteristiche dimensionali dell’attacco. In funzione del tipo di attacco la misura si riferisce al diametro della vite, alla distanza tra le spine della baionetta o agli spessori degli isolanti. 37 38 4.3 L ampade: tipologie 4.3.1 L ampade a i ncan descenz a (in g as inerti) L’anno 1879 sancisce la nascita della lampada a incandescenza. Fu una vera e propria battaglia sul piano tecnico e commerciale, poiché molti furono i ricercatori che vi si dedicarono. Thomas Alva Edison fu il primo a produrre una lampada commerciabile e a predisporre al contempo un efficiente sistema di generazione facente uso di una dinamo per l’alimentazione di più lampade: la progettazione di un sistema completo (si preoccupò anche di costruire interruttori, fusibili di protezione, attacchi a vite ecc.) e le sue spiccate attitudini commerciali gli consentirono di battere gli avversari. 4.3.1.1 P rincipio d i fu nzion am ento e costruzi on e II principio di funzionamento di una lampada a incandescenza fonda sull’effetto Joule: una corrente elettrica viene fatta passare attraverso un conduttore di opportune lunghezza e sezione e ne provoca il riscaldamento. Una lampada a incandescenza può essere definita un radiatore incandescente. Il materiale impiegato per la costruzione del filamento è il tungsteno, un radiatore selettivo che ha il suo punto di fusione a 3650 K. La scelta del tungsteno è dovuta alla sua temperatura di fusione, che è tra le più elevate, e alla sua capacità di evaporare più lentamente rispetto al carbonio. La massima efficienza di un filamento lineare di tungsteno (52 lm/W) è quella corrispondente a una temperatura di funzionamento pari a quella di fusione (vita della lampada zero): pertanto, per costruire lampade con una vita media più elevata, il filamento deve operare necessariamente a temperature più basse. Comunque, per mantenere un’efficienza relativamente alta è necessario mantenere una temperatura d’esercizio elevata. Una lampada a incandescenza del tipo GLS (Generai Lighting Service) è costituita da un bulbo di vetro calcio-sodico, che solitamente raggiunge la temperatura di 650 K: per temperature di lavoro più elevate si impiega il vetro borosilicato. Il gas di riempimento è una miscela di argon (85%) e di azoto (15%). Ciò si rende necessario per prevenire la formazione di un arco. Occasionalmente all’argon si sostituisce il kripton. I gas sono introdotti nel bulbo a una pressione pari a circa F80% di quella atmosferica, per raggiungere una pressione di circa 1,5 atm a lampada funzionante. La temperatura di funzionamento del filamento va dai 2850 K per le lampade tipo GLS fino ai 3400 per lampade destinate a usi speciali. I supporti del filamento sono costituiti da fili di molibdeno annegati nel vetro, mentre i conduttori sono di rame dalla base allo stelo e di nichel dallo stelo al filamento. Il tubo di evacuazione viene sigillato sul fondo della lampada durante la costruzione, tagliato e inserito nell’attacco. Quest’ultimo è costruito in ottone o alluminio ed è cementato dopo la saldatura dei conduttori. 39 4.3.1.2 L a resa crom ati ca e la temperatura di colore Le sorgenti a incandescenza presentano uno spettro di emissione continuo. In altri termini la loro emissione attraversa tutta la banda delle radiazioni visibili senza interruzioni e garantisce la restituzione di tutti i colori dello spettro sull’oggetto illuminato. L’indice di resa cromatica (Ra) viene stabilito in genere pari a 100. Altro punto a favore della lampada a incandescenza è una luce molto “calda” (2700 K+2800 K) che la rende ancora oggi la sorgente preferita negli interni domestici. 4.3.1.3 L a durata La durata di una lampada a incandescenza è mediamente tra le più basse: i costruttori la fissano intorno alle 1000 ore. La durata del filamento dipende principalmente dalla tensione di vapore (caratteristica del materiale che è funzione della temperatura). La tensione di vapore cresce con la temperatura, motivo per il quale si verificano una sublimazione del filamento e, quindi, un annerimento del bulbo di vetro che lo contiene: ulteriori conseguenze della sublimazione del filamento sono la riduzione della sua sezione e, quindi, la rottura. L’annerimento, prodotto dal deposito metallico sulla superficie fredda del bulbo, ne riduce la trasparenza e quindi il flusso emesso: per ridurre tale effetto lo si riempie con un gas inerte (argon, azoto). La presenza del gas riduce il cammino libero medio degli atomi di tungsteno che si staccano dal filamento: in questo modo si ottiene un rallentamento della velocità di sublimazione (per contro, aumentano le dispersioni di calore perché il gas inerte, rispetto al vuoto, consente un migliore scambio per convezione). Oltre a formare un rivestimento intorno al filamento e a inibirne la sublimazione, l’azoto riduce le capacità del vapor acqueo (comunque presente, anche se in rapporto di alcune parti per milione) di prelevare le particelle di tungsteno evaporato e di trasportarle verso il bulbo, sul quale si condensano. L’esperienza ha inoltre dimostrato che le perdite diminuiscono all’aumentare del diametro della spira, per cui si adotta il processo della doppia spiralizzazione: il filo di tungsteno è avvolto una prima volta su un mandrino di molibdeno e la spirale così ottenuta viene avvolta una seconda volta su un altro mandrino d’acciaio. L’inconveniente dell’annerimento dell’ampolla viene eliminato mescolando al gas inerte in essa introdotto alcune sostanze (denominate getter) che, combinandosi con le particelle di tungsteno, danno luogo a prodotti trasparenti (che aderiscono alla parete senza ridurne la trasparenza) o a prodotti che precipitano come scorie solide sul fondo dell’ampolla (composti di fosforo, zirconio). Le lampade a incandescenza tradizionali si alimentano principalmente a tensione di rete e sono estremamente sensibili alle sue variazioni. Tutte le lampade a incandescenza permettono di variare l’intensità del flusso emesso con semplici regolatori di tensione (dimmer) 4.3.1.4 Ef ficienz a Altro punto dolente delle lampade a incandescenza è la bassa efficienza, dovuta principalmente al siste- 40 ma di generazione della radiazione luminosa. Rispetto agli esordi (1,4 lm/W) c’è comunque stato un notevole incremento, fino ad arrivare agli attuali valori che oscillano dagli 8 ai 19 lm/W. Alla riduzione dell’efficienza luminosa partecipano le perdite per conduzione, convezione e irraggiamento. Le perdite per conduzione sono conseguenza del gradiente di temperatura tra le varie parti della lampada (filamento, bulbo, attacco) e l’intorno (portalampada, apparecchio d’illuminazione, aria): quelle per convezione sono dovute ai moti convettivi nel gas di riempimento, che trasferiscono il calore dal filamento alla parete del bulbo. Ulteriori perdite convettive sono provocate dal movimento dell’aria che si trova intorno al bulbo caldo. Le perdite per irraggiamento sono attribuibili principalmente al filamento (che emette radiazioni infrarosse a corta lunghezza d’onda) e, in misura minore, alla parete del bulbo, che assorbe calore dal filamento e lo riemette nella forma di radiazioni infrarosse a lunga lunghezza d’onda. 4.3.1.5 A limentazion e e reg olaz ione Le lampade a incandescenza non richiedono particolari sistemi di alimentazione e accensione, dato che il processo di funzionamento è conseguibile con una semplice applicazione della tensione nominale (tensione di lampada). 4.3.1.6 Tipologie e i mpieghi : II successo commerciale che le sorgenti a incandescenza hanno conquistato negli anni le conferma ancora oggi come la lampada più utilizzata in ambito domestico. Nonostante la risaputa bassa efficienza e la comparsa sul mercato di lampade fluorescenti con attacco Edison, la sorgente a incandescenza mantiene la preferenza negli ambiti in cui è richiesta una luce calda e accogliente. Sul mercato si possono quindi incontrare innumerevoli varianti proposte anche da produttori minori che hanno acquisito in breve tempo la tecnologia produttiva necessaria. Pertanto, dato che è impossibile fornire una trattazione valida ed esaustiva delle innumerevoli varianti formali del bulbo, ci si limita a individuare alcune macro categorie. Accanto alle tradizionali a bulbo trasparente si possono incontrare: - Bulbo opalino - Bulbo smerigliato - Bulbo specchiato - Bulbo in vetro e alluminio - Bulbo tubolare - Bulbo di tipo PAR Le più efficienti sono le tradizionali a bulbo trasparente, generalmente in vetro sodico-calcico. Sono le più diffuse ed econo- 41 miche con potenze variabili dai 15 ai 300 W,ma sono abbaglianti e devono essere necessariamente schermate da apparecchi diffusori. Per eliminare questo inconveniente alla radice l’ampolla può essere diffondente: opalina o smerigliata. La prima viene prodotta aggiungendo sostanze opacizzanti nel vetro che impediscono la visione del filamento (ma assorbono circa un 10% di flusso). La seconda limita l’abbagliamento con lavorazioni sul vetro che riducono il flusso emesso di circa un 5%. Nelle lampade a cupola argentata viene completamente oscurata la parte superiore dell’ampolla con una pellicola d’alluminio. Sono ampiamente utilizzate in apparecchiature per l’illuminazione d’accento, dotate di riflettore posteriore in modo da concentrare la luce esattamente nel punto da illuminare. Quando la specchiatura è invece sotto il filamento si parla di lampade a controllo del flusso, che possono essere di costituzione elementare come le spot o più complessa come le PAR. Nel primo caso si tratta di lampade economiche disponibili in un’ampia gamma di angoli d’emissione (da 20° ad 80°) e potenze, utilizzate in genere per la valorizzazione degli oggetti con luce d’accento ove l’installazione non sia particolarmente difficoltosa. Le PAR (Parabolic Alluminated Reflector) sono invece lampade con riflettore speciale e vetro frontale pressato prismatico molto resistente, generalmente borosilicato. L’ottica è di forma parabolica e concentra il fascio in angoli compresi tra i 12° e i 40° (emissione WideFlood). Quando il vetro della coppa è dicroico significa che lo strato di copertura di ossidi metallici riflette solo le radiazioni visibili rinviando dietro la lampada il calore. In questo caso è necessario utilizzare apparecchi di illuminazione in grado di sopportare il calore trasmesso ali’indietro dalla lampada. Le lampade PAR sono in genere dotate di documentazione tecnica comprendente la curva della ripartizione delle intensità. 4.3.1.7 A ttacch i Gli attacchi sono generalmente in lega di rame formati da due parti separate da un isolante, una resina fenolica termoindurente in modo da resistere alle alte temperature. Le parti conduttrici costituenti l’attacco della lampada sono divise in modo da avere il neutro lungo l’avvitamento e la fase nella parte bassa, lontano dall’eventuale contatto umano. Gli attacchi più utilizzati sono gli Edison a vite (E 10, E 14, E27, E40), la cui cifra stabilisce il diametro della filettatura. Esistono inoltre quelli a baionetta. 4.3.2. L ampade ad alogeni Le lampade ad alogeni hanno un principio di funzionamento analogo a quello delle lampade a incandescenza tradizionali, ma il perfezionamento di meccanismi legati alla durata e alla resa cromatica ha dato il via a una famiglia di sorgenti che merceologicamente ha assunto un’autonomia propria. In linea di massima la luce “alogena” si distingue per la sua brillantezza. Rispetto alle lampade a incandescenza, quelle ad alogeni hanno una temperatura di colore più alta: ciò garantisce una luce più bianca. La durata di vita è più lunga, l’emissione luminosa è maggiore a parità di potenza e, grazie al processo alogeno ciclico, la qualità e la quantità di luce subiscono una minore diminuzione nel corso della vita della lampada. 42 4.3.2.1 C iclo degli alogeni e struttura In una lampada a incandescenza le particelle di tungsteno evaporato sono trasportate verso il bulbo dalle correnti convettive del gas di riempimento: la parete del bulbo è relativamente fredda e le particelle vi aderiscono. Se all’interno dell’ampolla si introduce un metallo alogeno (come iodio o bromo) e se la temperatura in prossimità del filamento è nell’ordine dei 2000 K, gli atomi di tungsteno che lasciano il filamento si combinano con il metallo alogeno vaporizzato. L’alogenuro di tungsteno che si forma (ioduro di tungsteno nel caso dello iodio) viene trasportato dalle correnti convettive verso la parete dell’ampolla: se la temperatura è compresa tra i 500 K e i 1500 K, l’alogenuro di tungsteno non vi aderisce e ritorna verso il filamento. Giunto nelle immediate vicinanze, dove la temperatura supera i 2800 K, l’alogenuro di tungsteno si riduce in tungsteno e vapore di metallo alogeno: il tungsteno si deposita sul filamento e il vapore di metallo è pronto per ricombinarsi con altri atomi di tungsteno che lasciano il filamento. Considerando come metallo alogeno lo iodio (molecola biatomica), le relazioni chimiche sono dunque: Viene in tal modo posto in essere un artificio per la ricostruzione del filamento che, seppur casuale, consente comunque di incrementare la vita della lampada per temperature del filamento comprese tra i 3000 K e i 3400 K, ovvero per lampade che raggiungono efficienze luminose ben più elevate (18+22 Im/W contro i 10-12 Im/W delle normali lampade a incandescenza a bulbo). Il metallo alogeno attualmente impiegato è il bromo, perché ai fini del compimento del ciclo alogeno consente una temperatura della parete dell’ampolla inferiore di 50 K ed è incolore, mentre lo iodio assume un colore porpora. La pressione di lavoro di queste lampade è di alcune atmosfere: l’ampolla è di dimensioni molto contenute e viene costruita in quarzo (temperatura di rammollimento 1900 K). La pressione di lavoro può essere ridotta se si impiegano gas additivi con elevato peso molecolare. Molto importante per queste lampade è il mantenimento della posizione di funzionamento, poiché l’inclinazione può originare la deformazione del filamento per effetto della gravita, con pericolo di rottura o di corto circuito tra le spire che si comprimono (la temperatura alla quale il filamento opera è prossima a quella del rammollimento del tungsteno). 4.3.2.2 Tipologi e e prestazioni delle lam pade alogene Le lampade ad alogeni si possono dividere in due famiglie, in funzione della tensione d’alimentazione: lampade alimentate a 230V e lampade a bassissima tensione (6-9-12V). Entrambe accettano la regolazione del flusso tramite dimmer. La differenza sostanziale sta nel fatto che quelle a bassissima tensione 43 necessitano di un trasformatore per il funzionamento. Le lampade ad alogeni più utilizzate sono: - Lampade a tensione di rete a doppio attacco da 60 a 2000W, utilizzate sia per illumina-zione d’intemi sia di estemi. - Lampade a tensione di rete con attacco a vite o a baionetta, in genere con doppio involucro di sicurezza, utilizzabili in apparecchi senza vetro di protezione. - Lampade a bassissima tensione nude, di dimensioni ridotte e attacco bispina (bumer). - Lampade a bassissima tensione con riflettore incorporato da 10 a 100W, utilizzate per l’illuminazione d’accento. In generale le lampade ad alogeni hanno caratteristiche migliori rispetto alle lampade a incandescenza tradizionali. Gli involucri esterni delle lampade ad alogeni sono fabbricati in vetro al quarzo e sono molto compatti. Tra i vantaggi delle lampade ad alogeni, ricordiamo l’efficienza superiore a quella delle normali lampade a incandescenza, dovuta alle alte temperature di funzionamento del filamento. Per quelle alimentate a bassissima tensione l’efficienza è, in linea di massima, maggiore, perché, a parità di potenza, una maggiore sezione del filamento comporta minori perdite termiche del filamento stesso. La durata delle lampade ad alogeni può variare tra le 1000 e le 4000 ore. Alcune sorgenti hanno un riflettore incorporato costruito in vetro dicroico, che permette la fuoriuscita delle radiazioni infrarosse sul retro della lampada. Questo accorgimento è particolarmente apprezzato qualora si intenda illuminare oggetti sensibili al calore. 4.3.2.3 L ampade ad alog en i a bassissi ma tensione La quantità di tungsteno evaporato è determinata dalla relazione tra la superficie e il volume del filamento. Per cui maggiore è la sezione del filamento e minore è l’evaporazione. Dato che i filamenti con sezione maggiore sono conduttori di minor resistenza elettrica, per ottenere a parità di potenza lampade con filamento spesso, è stato necessario abbassarne la tensione di alimentazione. Dunque le lampade ad alogeni a bassissima tensione hanno un’efficienza luminosa maggiore di quelle alimentate a tensione di rete. Un ulteriore incremento di prestazione è stato realizzato per mezzo di ampolle additivate con cerio, che riflette verso il filamento gran parte della radiazione infrarossa. Anche la forma del bruciatore che, per taluni modelli è passata da circolare a ellittica, contribuisce a ridistribuire meglio il calore. In questo modo è necessario somministrare una minor quantità di energia per portare il filamento alla temperatura di funzionamento. La lampada riduce in tal modo l’emissione termica nell’ambiente circostante nella misura del 30% rispetto a una normale lampada ad alogeni. Le lampade a bassissima 44 tensione necessitano per funzionare di un trasformatore che riduca la tensione di alimentazione. Inoltre si possono applicare sistemi per la regolazione del flusso luminoso, conseguibili variando la tensione e quindi la corrente efficace assorbita dalla lampada. Per ulteriori dettagli si rimanda al capitolo inerente gli ausiliari elettrici ed elettronici. Nei limiti del possibile il trasformatore va collocato il più vicino possibile alle sorgenti per attenuare le cadute di tensione che influirebbero direttamente sull’emissione luminosa. 4.3.2.4 L ampade ad alog en i a ten sione di rete La caratteristica più apprezzata delle sorgenti a tensione di rete è la loro semplicità d’impiego. In alcuni casi per maggior sicurezza sono dotate di doppio involucro; per altre lampade (in particolare quelle tubolari a doppio attacco) si impone l’installazione in apparecchi dotati di vetro di protezione. Può infatti verificarsi che, quando il filamento si rompe, i due monconi spezzati inneschino un arco elettrico che supportato dalle impurità d’ossigeno inneschi l’esplosione del bruciatore. Di recente alcuni produttori hanno sviluppato lampade ad alogeni che durante il funzionamento non superano i 2,5 bar. Queste sorgenti, dette a bassa pressione, sono utilizzabili in apparecchi privi di vetro di protezione. 4.3.3 L ampade f luorescenti Il principio per la trasformazione della radiazione ultravioletta in radiazione visibile fu scoperto nel 1852 da Sir George Stokes. Nel corso degli anni che seguirono, la ricerca si orientò verso la creazione di una sorgente che potesse emettere radiazioni di lunghezza d’onda nel campo del visibile. Un grande passo avanti fu fatto nel 1920, quando fu scoperto che una miscela formata da vapori di mercurio a bassa pressione e un gas inerte a pressione più alta consentiva di convertire l’energia elettrica assorbita dalla lampada in una singola linea di spettro a 253,7 nm, con un’efficienza pari a circa il 60%. Nel 1938 fu introdotta sul mercato una lampada a fluorescenza a luce bianca. Dal 1940 si sono invece registrati notevoli sviluppi per quanto riguarda i fosfori, gli elettrodi e i dispositivi di alimentazione: ciò ha reso possibile il miglioramento delle prestazioni fotocolorimetriche, l’incremento della vita media, la miniaturizzazione e la regolazione del flusso emesso. 45 4.3.3.1 P rincipio d i fu nzion am ento e costruzi on e II principio di funzionamento delle lampade fluorescenti si basa su tre stadi: 1. Gli elettroni liberi sono prodotti dagli elettrodi e accelerati dal campo elettrico applicato. 2. L’energia cinetica degli elettroni liberi viene convertita in energia di eccitazione degli atomi di gas. 3. L’energia di eccitazione degli atomi del gas è convertita in radiazione visibile. Si ottiene un’efficienza elevata se il vapore di mercurio a bassa densità di corrente è posto nelle condizioni di produrre una singola linea spettrale nel campo degli ultravioletti a 253,7 nm. Si devono usare fosfori per i quali si abbia la massima sensibilità spettrale in corrispondenza dei 253,7 nm. Essi devono essere posti all’intemo della lampada (tubo), perché le radiazioni a 253,7 nm non riescono ad attraversare il vetro che viene comunemente utilizzato per la costruzione del tubi. Per produrre una radiazione a 253,7 nm è necessario che all’intemo del tubo di scarica sussistano valori specifici di temperatura e pressione: la temperatura della parete del tubo deve essere, pertanto, 40°46°, la pressione del mercurio 0,8-1,3 Pa e la pressione del gas inerte (usualmente denominato gas di riempimento) 267-400 Pa). È indispensabile che il tubo di scarica abbia un consistente rapporto lunghezza-diametro, in modo tale che le perdite di potenza nelle regioni estreme (catodica e anodica) risultino una percentuale contenuta dell’energia totale assorbita dalla lampada. Per garantire una copiosa emissione di elettroni liberi i catodi sono ricoperti con ossidi e riscaldati. 4.3.3.2 C ostruz ion e Una lampada fluorescente tubolare è costituita da un tubo di vetro sigillato ermeticamente: all’interno sono presenti una goccia di mercurio, il gas argon di riempimento, il rivestimento di fosfori, gli elettrodi con i loro elementi di supporto e due basi di chiusura che recano due contatti (per le lampade preriscaldate e ad accensione rapida) e un contatto per le lampade ad accensione istantanea. I catodi/anodi sono simili ai filamenti delle lampade a incandescenza. In particolare, essi sono immersi in una miscela di carbonati di bario, di stronzio e di calcio: durante il processo di produzione sono appositamente scaldati, in modo che, divenendo ossidi, consentano di ottenere una grande quantità di elettroni liberi, facilitando così il processo di accensione. Gli elettrodi così preparati consentono di ottenere la stessa emissione elettronica a una più bassa temperatura del materiale. Le lampade che sfruttano questo processo sono chiamate a catodo caldo. Nelle lampade a catodo freddo, invece, l’emissione è provocata dall’impatto sull’elettrodo degli ioni positivi e, pertanto, la caduta catodica è circa dieci volte maggiore. 4.3.3.3 F attori che in fluenz ano l’ef ficienz a Le lampade fluorescenti si sono affermate sul mercato per la loro efficienza particolar-mente alta rispetto a quelle a scarica. In relazione alla potenza l’efficienza può quindi variare dai 50 ai 104 lmW. Nella lampade fluorescenti solo il 2% dell’energia assorbita dalla lampada viene convertito direttamente in luce. Si registra, infatti, l’emissione di quattro linee visibili dello spettro: a 404,7 nm, a 435,8 nm, 46 a 546,1 nm e a 577nm. Come è stato detto precedentemente, il 60% dell’energia che entra nel sistema produce direttamente una radiazione ultravioletta a 253,7 nm. Un terzo di questa energia (il 20% dell’energia totale in ingresso) risulta trasformata, al termine del processo, in emissione di energia visibile grazie all’azione dei fosfori; i rimanenti due terzi della radiazione a 253,7nm vengono convertiti in calore dai fosfori. Il 38% dell’energia assorbita dalla lampada si trasforma in calore (riscaldamento degli elettrodi e delle pareti del tubo). Il calore viene disperso all’esterno in due forme: il 46% (pari al 36% dell’energia assorbita) si manifesta sotto forma di radiazione infrarossa a elevata lunghezza d’onda e viene disperso prevalentemente attraverso il tubo; l’altro 54% (pari al 42% dell’energia assorbita) viene dissipato attraverso fenomeni di conduzione e di convezione nell’ambiente circostante. II funzionamento di una lampada fluorescente è sostanzialmente influenzato da cinque fattori, tutti correlati tra loro. Essi sono: 1. Carico elettrico. 2. Pressione del gas inerte. 3. Temperatura della parete dell’ampolla (e pressione del vapore di mercurio a essa associata). 4. Lunghezza del tubo. 5. Diametro del tubo. 4.3.3.4 D urata La durata delle lampade a scarica è generalmente molto più alta di quella delle lampade a filamento. Per le fluorescenti la durata media è di circa 9000 ore e a fine vita il decadimento è circa del 5%. Per quanto attiene la durata delle lampade fluorescenti, i dati relativi alla vita media sono fomiti dai costruttori e sono basati su cicli di accensione di tre ore. Ogni accensione è deleteria per gli elettrodi: pertanto, la vita media della lampada (espressa solitamente in numero di ore) è funzione del numero di ore per le quali resta accesa dopo ogni accensione. Per cicli di accensione di 8 ore la vita media deve essere moltiplicata per un fattore 1,3; per cicli di accensione di 12 ore la vita media deve essere moltiplicata per un fattore 1,5 mentre, se la lampada resta accesa ininterrottamente, la vita media deve essere moltipli-cata per un fattore 1,7. 4.3.3.5 C olore e f osf ori Il colore apparente e la resa cromatica delle lampade fluorescenti dipendono dai fosfori impiegati, più sono i fosfori e maggiore è la gamma di colori interessata. Attualmente sul mercato si trovano lampade a tre e a cinque fosfori. Le prime non raggiungono il valore 80 nell’indice di resa cromatica, le seconde invece superano il 90 aprendo nuove prospettive d’impiego dove è richiesta un’ottima resa cromatica. La temperatura di colore varia di molto e generalmente si suddivide in tre classi: - Al di sotto di 3300K (tonalità calda, W), - Fra i 3300K e 5300K (tonalità bianca. I), - Oltre i 5300K (tonalità diurna, C). 47 Per quanto riguarda il funzionamento, come già detto, la parte interna del tubo di una lampada fluorescente è rivestita con una miscela di fosfori, ognuno dei quali ha la sua massima sensibilità intorno ai 253,7 nm. Le lampade odierne contengono miscele di fosfori (composti cristallini inorganici puri ai quali ne vengono aggiunti altri denominati “attivatori”) per produrre vari tipi di luce bianca. Un fosforo è, in pratica, un materiale semiconduttore drogato con impurità. I composti più usati appartengono al gruppo degli ossiacidi (tungstati, arsenali, germanati, alofosfati, alluminati, silicati) opportunamente attivati. 4.3.3.6 Tipologi e e impiegh i delle lam pade flu orescen ti La varietà delle lampade fluorescenti in commercio è molto vasta ed è generalmente divisa in due macro categorie: - Lampade lineari. - Lampade compatte. Le lampade lineari sono le maggiormente diffuse nell’illuminazione d’interni in ambito lavorativo. Vengono prodotte con diverse polverature che definiscono temperature di colore diverse. Lo standard dimensionale recentemente è stato portato a un diametro ridotto (16 mm) ma sono presenti sul mercato vari diametri (7, 26, 30, 38 mm). All’interno di questa tipologia i maggiori produttori propongono due principali scelte d’emissione: una detta ad “alta efficienza” che privilegia il risparmio energetico, l’altra ad “alta emissione” che si presta alle applicazioni che necessitano di un alto flusso luminoso. Sono presenti sul mercato lampade con riflettore interno che si sviluppa per circa 200° in modo da rinviare l’intero flusso in 160°. Questa tipologia viene generalmente utilizzata per il potenziamento d’impianti preesistenti e per applicazioni speciali. Se la superficie emittente viene ridotta ulteriormente (30°-50°) si possono utilizzare per l’illuminazione di fessure o lastre per il trasporto della luce. Per il funzionamento di ogni lampada è necessario un alimentatore della potenza corrispondente. Oltre a contribuire all’accensione della lampada, l’alimentatore limita la corrente di lampada al valore nominale. Le lampade fluorescenti compatte sono composte da tubi fluorescenti di diametro ridotto (12 e 18 mm) piegati. Il vantaggio è quello di ridurre tutte le caratteristiche positive del fluorescente in un formato che si presta all’inserimento in apparecchi di piccole dimensioni. L’efficienza oscilla tra i 40 Im/W e i 60 Im/W. La resa cromatica e la temperatura di colore sono analoghe a quelle lineari. 48 La categoria delle lampade fluorescenti compatte a sua volta si divide in due filoni in base al posizionamento del sistema d’alimentazione. Si hanno: - Lampade fluorescenti compatte non integrate. - Lampade fluorescenti compatte integrate. Le lampade compatte non integrate sono in genere costituite da tubicini (due o quattro, sei) connessi da un ponte, con alla base gli elettrodi. Tra i tubi e l’attacco, generalmente a baionetta, trova posto uno starter e un condensatore. A causa delle diverse versioni disponibili gli attacchi utilizzati sono di diverso tipo. Le potenze variano da 5 a 120 W. Le lampade compatte funzionano con alimentatori che possono essere elettronici o elettromagnetici. Le lampade fluorescenti compatte integrate sono l’alternativa più prossima alle normali lampade a incandescenza, ma nonostante le campagne di sensibilizzazione alle tematiche del risparmio energetico, faticano a imporsi come standard domestico. La peculiarità è che integrano alla base un alimentatore che può essere elettromeccanico e elettronico. Sono dotate di attacchi Edison 27 e 14, risultando quindi intercambiabili con le tradizionali lampade a filamento. 4.3.4 L ampade a scarica ad alta intensità 49 4.3.4.1 Generalità delle lam pade a scari ca i n gas Si distinguono lampade a bassa pressione, come le fluorescenti trattate un precedenza, e lampade ad alta pressione. A differenza delle lampade a bassa pressione, quelle ad alta pressione hanno uno spettro più completo, sono più compatte, ma emanano più infrarossi. Le lampade a scarica in gas ad alta pressione vengono principalmente utilizzate negli impianti di illuminazione che richiedono sorgenti di luce compatte di elevata potenza, alta emissione e lunga durata di vita. Nelle lampade a scarica la resistenza diminuisce con l’aumentare della corrente. Senza corrente (a lampada spenta) la resistenza è troppo alta per l’accensione della lampada alla normale tensione d’alimentazione. Pertanto tutte le lampade necessitano di particolari dispositivi per innescare la scarica. I metodi principali sono tre: - Elettrodo ausiliario. - Preriscaldamento degli elettrodi. - Picchi di tensione iniziale tramite starter (accenditore). In alcuni casi si verifica anche un problema di ritardo nell’accensione a caldo. In pratica spegnendo la lampada dopo un certo periodo di funzionamento permane l’alta pressione che aumenta la resistenza del gas non ionizzato. In queste condizioni anche il picco d’accensione non è più sufficiente per innescare la scarica. 4.3.4.2 L ampade a vapori di m ercurio ad alta pressione 4.3.4.2.1 F unz ionamento e struttura Nelle lampade a fluorescenza (che possono essere altresì identificate come lampade al mercurio a bassa pressione) sussistono le condizioni ideali perché una grande parte (60%) della potenza assorbita possa essere convertita in una singola linea di spettro a 253,7 nm. Questa è la transizione che richiede la minima quantità di energia per un elettrone che collide. All’aumentare della pressione, la probabilità di collisioni multiple aumenta e, in particolare, aumenta la probabilità di collisioni Come già detto, la lampada consiste in tubo di scarica di quarzo contenuto in ampolla esterna di protezione in vetro borosilicato. Il tubo di quarzo sopporta una temperatura d’arco di 1.300 K, mentre il vetro esterno raggiunge una temperatura massima di 700 K. L’azoto viene usato come gas di riempimento tra il bulbo interno e quello esterno per isolare termicamente il tubo di scarica e per proteggere le connessioni metalliche dall’ossidazione. Il tubo di scarica contiene mercurio e argon. Nel tubo di scarica ci sono due elettrodi principali e un elet- 50 trodo ausiliario per l’accensione. Ogni elettrodo principale è formato da una asticella di tungsteno sulla quale è avvolto un doppio strato di filo di tungsteno spiralizzato: dapprima è immerso in una miscela di carbonati di torio, calcio e bario e, successivamente, scaldato per convenire i composti in ossidi. Gli elettrodi sono connessi al tubo di quarzo attraverso sottili lamine di molibdeno. Quando alla lampada viene applicata una tensione opportuna, si stabilisce una corrente attraverso l’anodo di accensione e l’elettrodo principale ad esso adiacente (successivamente tra i due elettrodi principali): ciò provoca un arco locale di argon in cui la corrente viene limitata dalla resistenza di avviamento. Il calore generato dalla piccola scarica nell’argon vaporizza una parte del mercurio presente e di lì a poco si innesca l’arco principale. La resistenza del circuito dell’arco principale è di gran lunga inferiore a quella del circuito dell’arco di innesco e, pertanto, l’arco di innesco cessa di esistere. In seguito all’inizio dell’arco principale, la vaporizzazione del mercurio continua e, dopo 5 o 7 minuti, tutto il mercurio è vaporizzato e la lampada raggiunge lo stato di regime. Le lampade al mercurio ha un efficienza piuttosto bassa (dai 361m/W ai 551m/W) in relazione alle altre sorgenti in scarica di gas, pertanto la loro diffusione si sta fortemente riducendo. Anche la resa cromatica è piuttosto scarsa, sui 40-r60 Ra per una temperatura di colore di 3300-4200K. La forma è usualmente quella del bulbo ellissoidale montato su un attacco E27 o E40 che le rende facilmente installabili in apparecchi progettati per lampade ad incandescenza. Esistono varianti con bulbo dotato di riflettore interno per indirizzare il flusso in una determinata direzione. Per funzionare, le lampade a mercurio hanno bisogno dell’alimentatore e del condensatore di rifasamento. L’impiego di queste sorgenti spazia da l’illuminazione di strade di zone residenziali a quella di interni industriali. 4.3.4.3 L ampade a v apori di sodio ad alta pression e 4.3.4.3.1 F unz ionamento e struttura In una lampada al sodio ad alta pressione, il tubo di scarica interno in PCA è riempito con gas xenon e con un’amalgama di sodio e mercurio. I due elettrodi sono rivestiti di tungsteno e sono montati alle estremità del tubo. II tubo di scarica viene inserito in un bulbo esterno resistente al calore ed è tenuto da un dispositivo di chiusura estensibile che permette all’intera struttura di espandersi e di contrarsi senza deformarsi. Nello spazio esistente tra il tubo e il bulbo esterno è praticato il vuoto. Le lampade al sodio ad alta pressione necessitano di alimentatore e accenditore. In 51 una lampada al sodio ad alta pressione non c’è l’anodo di accensione perché il diametro è troppo ridotto (3/8 in) per consentirne la presenza. Inoltre, l’alimentatore deve provvedere a una tensione iniziale molto più elevata di quella necessaria nel caso di una lampada al mercurio o di una lampada ad alogenuri metallici. Questo viene comunemente ottenuto con l’impiego di un accenditore a impulsi (circuito ausiliario): l’impulso ionizza il gas xenon quanto basta per consentire alla tensione presente ai capi degli elettrodi (circuito principale) di innescare e mantenere l’arco nello xenon. Inizialmente l’arco è bianco bluastro, per effetto dell’eccitazione del mercurio e dello xenon. All’aumentare della temperatura, gli atomi di sodio si eccitano e producono uno spettro giallo monocromatico dovuto al sodio a bassa pressione. Con l’aumentare della temperatura lo spettro si arricchisce di altre linee, e la pressione passa da 0,02 (scarica monocromatica) a oltre 1 atmosfera quando la lampada, a regime, emette uno ampio spettro nel visibile. Durante la sua vita, la tensione di lampada di una lampada al sodio ad alta pressione cresce gradualmente, fino a quando la tensione fornita dal circuito di alimentazione non è più sufficiente a mantenere l’arco e la lampada non si accende più. Ciò viene causato dal fatto che durante il funzionamento il tubo di scarica subisce un annerimento dovuto al deposito del materiale vaporizzato proveniente dagli elettrodi, come pure il bulbo esterno, annerito dalla migrazione degli atomi di sodio che vi si depositano (anche se in quantità minima, il PCA presenta, comunque, dei micropori). Questi annerimenti incrementano la temperatura all’interno del tubo di scarica, per cui vaporizza una quantità maggiore di amalgama e la tensione di lampada cresce. 4.3.4.3.2 C aratteristiche e applicazi on i delle lampade al sodio ad alta pressione Queste sorgenti si presentano sul mercato in due ampolle, una trasparente e tubolare, l’altra ovoidale e polverata. Le più diffuse sono quelle ad attacco Edison, generalmente E40, ma esistono anche quelle a doppio attacco per proiettori. A seconda delle pressioni di funzionamento del bulbo interno si possono distinguere lampade standard e a resa di colore migliorata. Quest’ultima, nel primo tipo, è di circa 25, nel secondo raggiunge anche gli 80. In particolar modo sono da evidenziare le lampade al sodio a luce “bianca”, con Ra 80 e temperature di colore di circa 2500K. Queste lampade molto compatte, che trovano applicazione anche nell’illuminazione d’interni, necessitano di particolari alimentatori elettronici. In compenso hanno tempi di riaccensione molto brevi e un’emissione ultravioletta inesistente. La durata è inversamente proporzionale alla pressione interna per cui è di 12000 ore per le standard e di circa 5000 ore per quelle ad altissima pressione. Lo stesso vale per l’efficienza, che si aggira sui 40 Im/W per la luce bianca e sale fino a 1301m/W per le tradizionali. Questa caratteristica le rende particolarmente adatte agli impianti stradali, poiché rappresentano un giusto compromesso tra risparmio energetico e visione cromatica. 52 4.3.4.4 L ampade a v apori di sodio a bassa pression e 4.3.4.4.1 F unz ionamento e struttura Le lampade a vapori di sodio sono costituite da tubi a catodo caldo i cui elettrodi sono ricoperti da ossidi di terre rare. Tali caratteristiche costruttive permettono il funzionamento con una tensione di lampada compresa fra 100 e 250 V a seconda dei tipi. Queste lampade utilizzano soprattutto la coppia di righe 589-589,6 nm, molto vicine al massimo di visibilità; di qui la loro elevatissima efficienza luminosa. La pressione interna è insufficiente per innescare la scarica: è dunque necessario riscaldare il metallo per ottenere la sua evaporazione. Per raggiungere questo scopo la lampada contiene un po’ di neon. Essa si accende cioè come tubo al neon e incomincia a funzionare come una vera e propria lampada al sodio quando la temperatura raggiunge i 200° C. Sono necessari da 8 a 15 minuti per arrivare a regime, ma dopo le interruzioni di corrente si riaccende quasi subito. La temperatura della scarica è sufficiente per mantenere l’emissione elettronica. Nei tipi di lampade di più normale impiego, il tubo nel quale avviene la scarica è ripiegato a forma di U stretta e l’innesco è facilitato da un elettrodo ausiliario. Esistono anche lampade al sodio di forma rettilinea; la loro accensione avviene con l’ausilio di uno starter, come nelle lampade tubolari fluorescenti, e con il preriscaldamento degli elettrodi (in sintesi, per funzionare necessitano di un reattore, di un accenditore e di un condensatore). Il tubo nel quale avviene la scarica viene protetto e isolato termicamente dall’ambiente esterno mediante un involucro in vetro, nel cui interno viene fatto il vuoto; ciò consente di mantenere costante la temperatura all’interno della lampada e di ottenere, di conseguenza, che la pressione del vapore di sodio resti costante, al valore corrispondente al massimo rendimento luminoso. 4.3.4.4.2 C aratteristiche e im pieghi Le lampade ad sodio sono caratterizzate da un’elevata efficienza luminosa (può arrivare ai 200 lm/W). Sono attualmente le sorgenti più efficienti sul mercato. L’uso di un reattore elettronico ad alta frequenza ne aumenta ulteriormente l’efficienza. Di contro emettono una luce gialla monocromatica con indice di resa cromatica praticamente nullo. Questo significa che possono essere impiegate in contesti che necessitano di un apporto luminoso consistente, ma qualitativamente irrilevante. Trovano impiego principalmente nell’illuminazione stradale veicolare, incroci e gallerie. Le lampade al sodio a bassa pressione hanno potenze che oscillano tra i 18 e i 180 W. 53 4.3.4.5 L ampade ad alogen uri metallici 4.3.4.5.1 F unz ionamento e struttura Quando la lampada è fredda gli ioduri metallici sono depositati sulle pareti della lampada. All’aumentare della temperatura dell’arco essi vaporizzano, si diffondono nell’arco allontanandosi dalle pareti e si dissociano in atomi liberi di metallo e iodio. Gli atomi di metallo vengono poi eccitati e ionizzati con lo stesso processo con cui vengono ionizzati gli atomi di mercurio. Solitamente, una lampada contiene più tipi di ioduri. I vari tipi di ioduri non vaporizzano tutti allo stesso tempo: nelle lampade contenenti ioduri di indio, tallio e sodio, l’indio vaporizza per primo e forma una guaina blu attorno all’arco di mercurio; poi vaporizza il tallio e forma una guaina verde attorno all’indio; infine, vaporizza il sodio e forma una guaina gialla attorno al tallio. Una lampada di questo tipo è molto sensibile ai cambiamenti di tensione tra gli elettrodi, soprattutto per la presenza del sodio, l’ultimo ioduro a vaporizzare. Le caratteristiche essenziali che si richiedono a un additivo metallico sono: 1. Lo ioduro del metallo deve essere stabile alla temperatura di esercizio del tubo di scarica. 2. La tensione di vapore dello ioduro deve essere relativamente elevata. 3. L’atomo di metallo deve avere livelli di eccitazione più bassi della media dei livelli del mercurio. 4. Il metallo deve avere una configurazione dei livelli energetici che permetta di ottenereuna percentuale elevata di radiazioni visibili. L’accensione delle lampade ad alogenuri metallici attuali (senza elettrodo ausiliario) è ottenuta con un accenditore a impulsi che fornisce tensioni di innesco nell’ordine di alcuni kV. L’efficienza di una lampada ad alogenuri metallici è di gran lunga superiore a quella di una convenzionale lampada al mercurio ad alta pressione, ma durante la sua vita si registra una mutazione del bilancio chimico degli additivi alogenuri che si traduce in un decadimento dell’efficienza e delle proprietà cromatiche. 4.3.4.5.2 C aratteri stiche e im pieghi delle lam pad e ad alog enuri La grande famiglia delle lampade ad alogenuri metallici si può suddividere in sorgenti con tubo di sca- 54 rica in quarzo o ceramico. Il bruciatore ceramico, di recente introduzione, consente di mantenere inalterata la stabilità del colore per tutta la durata di vita di circa 6000 ore indipendentemente dalla posizione di funzionamento. Anche l’efficienza è buona e varia a seconda dei modelli da 60 a 120 lm/W. Queste caratteristiche rendono la sorgente particolarmente versatile: queste lampade vengono impiegate nell’illuminazione d’interni dove è richiesta una buona qualità del colore e nelle applicazioni stradali d’eccellenza (aree pedonali) e di valorizzazione architettonica. I modelli sul mercato comprendono potenze variabili da 20 a 3500 W. L^ .possibilità d’installazione variano per: - Lampade monoattacco. - Lampade a doppio attacco. - Lampade con attacco a vite Edison, anche con riflettore PAR incorporato. 4.3.5 L ampade a in duzi on e Nei sistemi di illuminazione a induzione l’energia ad alta frequenza viene indotta in un gas di mercurio ad alta pressione mediante una spirale a induzione. In questo processo si associano due tecniche ben note: la scarica in gas e l’induzione elettromagnetica. Il principio della scarica in gas utilizza la prerogativa che hanno gli atomi di alcuni elementi metallici di ionizzarsi sotto l’effetto di un campo elettrico dando luogo all’emissione di radiazioni ultraviolette. Quando queste ultime colpiscono una superficie coperta da uno strato di polveri fluorescenti determinano, a loro volta, l’emissione di radiazioni visibili. In un sistema d’illuminazione a induzione, la ionizzazione degli atomi è realizzata grazie a un campo elettromagnetico indotto da una corrente elettrica ad alta frequenza che circola in un’apposita bobina. Tre componenti principali sono necessario per il funzionamento del sistema: il bulbo entro cui avviene la scarica in gas, la bobina-antenna, il generatore elettronico, il cavo coassiale di collegamento all’antenna. In sintesi, nel sistema a induzione la luce viene generata a seguito del seguente processo: il generatore elettronico collegato alla bobina-antenna crea all’interno del bulbo un campo elettromagnetico che accelera gli elettroni presenti nel bulbo stesso e ne provoca la collisione con gli atomi di mercurio. A seguito di tali collisioni una parte degli atomi di mercurio viene ionizzata e vale a mantenere la corrente di scarica, mentre la restante parte viene eccitata, per cui emette radiazioni ultraviolette. Tali radiazioni, dopo aver colpito lo strato di polveri fluorescenti che rivestono la superficie interna del bulbo, vengono tra sformate in radiazioni 55 comprese nello spettro visibile. I filamenti e gli elettrodi tradizionali, fattori che normalmente costituiscono le principali cause di riduzione della durata della lampada nei sistemi di illuminazione tradizionali, sono assenti in questo processo. È per questo motivo che le lampade a induzione sono caratterizzate da una durata eccezionale (circa 60.000 ore di funzionamento). Le prestazioni sopraelencate rendono questo sistema particolarmente adatto per i luoghi in cui è difficile accedere agli apparecchi di illuminazione e dove la sostituzione delle lampadine costituisce un’operazione costosa e pericolosa. Ne sono alcuni esempi le stazioni, i centri commerciali, gli aeroporti, le gallerie, le insegne luminose, le strade, i ponti, i tralicci... Le potenze attualmente disponibili oscillano dai 55 ai 150W, con efficienze che variano da 65 lm/W a 70 lm/W, temperature di colore di 2700, 3000, 4000 o 6000 K. Un notevole vantaggio è inoltre rappresentato dai tempi di riaccensione che sono brevissimi. 4.3.6 I LED 4.3.6.1 P rincipi di fu nzi on am ento II termine “LED” è l’acronimo di “Light Emitting Diode”, ovvero “diodo che emette luce”. I LED sono costituiti da una giunzione P-N realizzata con materiali (“briciole” di semiconduttori, materiali usati comunemente per costruire i chip dei computer) in grado di emettere radiazioni luminose attraversati da una corrente elettrica. È sufficiente che due sottili strati di materiale vengano messi a contatto: uno di essi presenta un eccesso di elettroni, l’altro invece scarseggia di cariche negative, ma abbonda di cariche positive (dette lacune). Quando la corrente passa attraverso il semiconduttore, gli elettroni vengono “forzati” a ricongiungersi con le cariche positive, emettendo così luce visibile. 4.3.6.2 Struttu ra e desig n d ella sin gola lampada L ED La dimensione tipica dell’area attiva di un LED inorganico è di poche centinaia di micron (un micron è pari a un millesimo di mm). Il semiconduttore è montato in un package che ne consente il collegamento elettrico e protegge il chip dall’ambiente circostante. Fondamentalmente esistono due tipi di package: - THT (Through-Hole Technology): questo genere di package è saldato al circuito stampato attraverso fori passanti. Il formato più comune è radiale da 5mm. Il chip è appoggiato su 56 un riflettore, a sua volta collegato al catodo. Il contatto elettrico con l’anodo è invece ottenuto per “bond wiring”(collegamento a filo). La luce viene emessa attraverso una lente integrata nel package e i diversi angoli di emissione luminosa vengono ottenuti variando la distanza tra lente e semiconduttore o cambiando la forma della lente stessa. - SMT (Surface Mount Technology) è realizzato in materiale plastico che funziona anche da riflettore. Il chip è posato in una cavità riempita con resine epossidiche per proteggerlo dall’ambiente esterno e per migliorare l’accoppiamento della luce. I componenti SMT possono essere assemblati più rapidamente e con qualità superiore rispetto ai componenti THT II materiale attorno alla guarnizione deve essere trasparente in modo che la luce possa fuoriuscire. Inoltre esistono sul mercato diverse varianti di package SMT che si distinguono non tanto per struttura, quanto per tipologia di distribuzione della luce. Si possono così avere package a emissione laterale rispetto alla normale d’installazione, LED a emissione verso l’alto e sistemi ottici ausiliari con elevate intensità sull’asse. Negli ultimi tempi il design strutturale dei LED ha visto notevoli variazioni che incidono direttamente sulle prestazioni della sorgente. La comparsa sul mercato dei LED ad “alta potenza” ha portato alla costmzione di collegamenti in grado di resistere meglio alle alte temperature e nel contempo recuperare parte del flusso emesso tramite superfici riflettenti. 4.3.6.3 A limentazion e e reg olaz ione Diversamente dalle comuni lampadine, il cui filamento funziona a temperature elevatissime ed è caratterizzato da notevole inerzia termica, i LED emettono luce fredda e possono lampeggiare a frequenze molto alte, superiori al Mhz. La massima luminosità di un LED si ottiene con alimentazione a corrente continua. La tensione diretta necessaria dipende dal colore della luce emessa e va da 2 a 4 V con una corrente diretta che può arrivare a 80mA. L’emissione luminosa si riduce con l’aumentare della temperatura, con una diversa entità in relazione al tipo di LED. Questo effetto è reversibile e non ha effetto sulla durata del dispositivo. Nelle applicazioni più semplici si può controllare la luminosità variando sia la corrente sia la tensione dei LED. Questo metodo può essere valido per piccole variazioni del campo di regolazione. 4.3.6.4 D urata Tra le caratteristiche specifiche dei LED è molto apprezzata l’enorme durata della sorgente in termini di ore di funzionamento che, a seconda delle dichiarazioni dei produttori, può variare dalle 8.000 alle 100.000. Ma poiché si tratta di valori molto alti è difficile capire se questi dati siano il frutto di sperimentazioni empiriche o approssimazioni di calcolo. Inoltre è necessario valutare la perdita d’emissione nel tempo e la corretta esposizione termica della sorgente, dato fondamentale per il mantenimento del flusso. Il panorama è molto vario e dipende anche dalle potenze in 57 atto. I costruttori di LED ad alta potenza (1-3-5W) assicurano ad esempio un flusso relativamente più costante rispetto ai tradizionali LED GaAs. La massima temperatura di funzionamento dei LED è normalmente di 100° C e non deve essere superata. Come per ogni altra sorgente luminosa, nei LED si verifica nel tempo un graduale decadimento del flusso luminoso. Quando un LED emette il 50% dell’intensità iniziale, per definizione esso ha raggiunto la fine della sua vita utile. Un altro fattore che concorre ad allungare la vita del diodo è la sua elevata resistenza meccanica. L’assenza di filamento, ad esempio, elimina tutte le problematiche legate alla prematura mortalità delle sorgenti. Dal punto di vista applicativo queste caratteristiche dei LED li rendono particolarmente adatti a installazioni dove gli interventi di manutenzione sono rari o inesistenti. Bisogna però fare attenzione al fatto che anche l’alimentazione e il cablaggio devono garantire una durata altrettanto lunga per non vanificare il vantaggio manutentivo che il LED può dare. 4.3.6.5 L ’ef ficienz a I LED hanno efficienze in continuo aumento, al momento superiori alle lampade ad incandescenza e a gran parte delle alogene. Di contro l’illuminazione richiesta a una sorgente per illuminare una scrivania, uno schermo, o una stanza non richiede solamente un’alta efficienza luminosa o una durata elevata, ma soprattutto un flusso emesso considerevole unitamente a un basso costo unitario. Un singolo bulbo ad incandescenza da 60 W emette luce bianca nell’ordine del klumen con un indice di resa cromatica prossimo a 100, il che è circa 300 volte la quantità emessa da un LED bianco con conversione al fosforo. La sfida è accorciare questa distanza facendo leva sulle caratteristiche di risparmio energetico dei diodi. La strada è stata aperta da alcuni produttori americani che nel 1998 hanno presentato LED da 1, 3 e 5 W, ovvero 20 volte superiori ai tradizionali da 5mm. L’efficienza di tali diodi è progressivamente aumentata e nel caso dei 5 W anche l’intensità si è avvicinata fortemente a quella delle sorgenti tradizionali. Dal punto di vista merceologico è quindi difficile trovare apparecchi che montano sorgenti singole; si attuano invece logiche di accorpamento in prodotti multilampada. Di contro è da evidenziare una maggiore produzione di calore e il prezzo unitario ancora inaccessibile per impieghi quali l’illuminazione tradizionale 4.3.6.6 Gestion e del colore Diversamente da quanto accade per le lampade ad incandescenza che irradiano uno spettro continuo (dagli infra- 58 rossi agli ultravioletti), un LED emette luce quasi monocromatica e il colore della luce dipende dal materiale utilizzato. 4.3.6.7 L ED bi an co L’obbiettivo di ottenere l’emissione della luce bianca è sempre stato centrale nella ricerca tecnologica sui LED, poiché è in base a questo parametro, e all’efficienza, che si attua l’effettivo paragone con le sorgenti tradizionali. Attualmente ci sono tre metodi per ottenere luce bianca, ognuno con propri potenziali vantaggi e caratteristiche tecniche specifiche; variano i valori di resa cromatica (Ra) e temperatura di colore. Il primo metodo, quelleo più diffuso, detto RGB, miscela direttamente l’emissione di tré LED monocromatici rosso, verde e blu a costituire una reazione di sintesi additiva che il nostro occhio percepisce come bianca. I tre LED sono incapsulati sullo stesso supporto e consentono, qualora richiesto, la gestione separata dei tre circuiti a comporre l’intera gamma dei colori visibili. E’ il metodo più semplice. Nei modelli più sofisticati un circuito elettronico permette di cambiare la temperatura di colore a piacimento o mantenerla identica per tutta la durata del diodo, mentre la resa cromatica di un oggetto illuminato può essere eccellente (>95) soprattutto per LED a luce calda. L’intensità e la sfumatura di bianco ottenute dipendono dalla quantità di fosforo usata nel rivestimento. La luce bianca “fredda” è generata diminuendo la quantità di fosfori, mentre l’effetto “incandescente” è raggiunto aumentandola. La seconda tecnica usa come base emettente un LED blu integrato con un filtro di fosfori che convertono parte della radiazione nella porzione di spettro del verde e del rosso. Il terzo metodo è più recente e fa uso della composizione AlInGaN per produrre un’emissione di luce ultravioletta che intercetta una combinazione dei fosfori tricromatici in modo da convertire tutta la radiazione nella banda del visibile. 59 APPARECCHI 5.1 C omponenti ottici La maggior parte delle lampade ha uno scarsissimo controllo sulla direzione di emissione del flusso luminoso ed emette praticamente in tutte le direzioni. Compito dei componenti ottici di un apparecchio di illuminazione è quello di convogliare e indirizzare il flusso luminoso, al fine di ottenere una distribuzione nello spazio della energia luminosa che sia coerente con le esigenze per le quali l’apparecchio è stato progettato. I componenti ottici si classificano in funzione del loro comportamento ottico e dell’effetto che generano sul flusso luminoso dal quale vengono investiti. I componenti ottici più diffusi sono riflettori, rifrattori, diffusori, schermi, filtri. 5.1.1 Rif lettori Un riflettore è un componente che ha lo scopo di riflettere in direzioni definite la luce emessa dalla lampada. I riflettori sono normalmente costruiti in metallo o in materiale plastico, e hanno un trattamento superficiale capace di aumentarne la riflessione. Il trattamento superficiale del riflettore ne determina il comportamento: oltre alla quantità di luce che il riflettore è in grado di riflettere, il trattamento determina il tipo di riflessione. Possono essere realizzati riflettori con finitura speculare, semispeculare o diffondente. Quando è necessario un controllo molto preciso del fascio luminoso, si ricorre a riflettori speculari. Questi però, proprio perché più precisi, sono anche più difficoltosi da manipolare: riflettono e proiettano le imperfezioni della sorgente luminosa, rendono più evidenti le imperfezioni del riflettore stesso, richiedono una maggiore accuratezza di esecuzione e un più preciso posizionamento della lampada. I riflettori con finitura superficiale semi diffondente o diffondente invece, a fronte di un controllo della luce meno preciso, riescono a sfumare la luce che riflettono, rendendo meno evidenti le imperfezioni della sorgente e le imprecisioni dimensionali del riflettore stesso. Per la fabbricazione dei riflettori vengono usate lamiere di alluminio pretrattate, proposte sul mercato in una 60 grande varietà di finiture superficiali rispondenti a tutte le esigenze e lavorate per pressopiegatura. I riflettori in alluminio vengono realizzati anche con formatura a stampo o per tornitura a tirare: per queste lavorazioni vengono usate lamiere non trattate, lucidate dopo la formatura con procedimenti chimici, o tramite un procedimento di deposizione in alto vuoto di un sottile strato di alluminio riflettente. Il procedimento di deposizione in alto vuoto viene adottato anche per rendere riflettenti i riflettori in materiali plastico. In alcuni casi, non è necessario un controllo molto preciso del fascio luminoso: negli apparecchi per illuminazione generale per applicazioni industriali ad esempio, è spesso sufficiente riflettere la maggiore quantità possibile di flusso. In questo caso il trattamento riflettente non è necessario ed è sufficiente una normale finitura in bianco satinato. Alcuni tipi di lampade sono dotati di un riflettore incorporato, che fa corpo unico con la lampada stessa. Questo consente di ottenere un controllo del fascio molto preciso: l’allineamento fra la sorgente e il riflettore viene effettuato in fabbrica, in modo estremamente preciso, ed è perciò garantito il funzionamento ottimale del riflettore. Il riflettore viene periodicamente sostituito assieme alla lampada di cui fa parte e questo garantisce la migliore conservazione nel tempo delle caratteristiche di efficienza. Un caso particolare di riflettore è quello con trattamento dicroico. Questo tipo di trattamento ha proprietà riflettenti che variano al variare della lunghezza d’onda delle radiazioni: il riflettore agisce perciò in modo selettivo sulle lunghezze d’onda da riflettere. Di norma tale trattamento viene effettuato su vetro o su altri materiali trasparenti: solo le radiazioni desiderate vengono intercettate e riflesse, mentre per le altre il riflettore resta tra 5.1.2 Rif rattori I rifrattori controllano la distribuzione del flusso luminoso sfruttando il fenomeno della rifrazione, per il quale la luce cambia direzione quando attraversa il confine fra due mezzi entrambi trasparenti ma di diversa densità ottica. Si tratta dunque di componenti trasparenti alla luce, normalmente in vetro o in materiale plastico, che vengono conformati in modo da deviare nella direzione desiderata la luce che li attraversa. Normalmente i rifrattori hanno una o entrambe le superfici conformate in numerosi prismi, la cui azione combinata imprime alla luce la direzione desiderata. Tali prismi possono essere lineari (ottenuti per estrusione) o piramidali, di dimensioni unitarie piuttosto piccole, tanto da apparire come un trattamento superficiale del supporto di vetro o di materiale plastico su cui sono realizzati. La deviazione della luce può essere usata anche semplicemente per spezzettare l’immagine della sorgente luminosa, 61 in modo da distribuirla su una superficie maggiore riducendone così la luminanza e la sensazione di abbagliamento. In alcuni casi viene sfruttato anche il principio della riflessione interna totale: i prismi sono conformati in modo tale che, quando la luce intercetta la seconda superficie del materiale, viene riflessa all’interno del materiale, per poi fuoriuscire nuovamente dalla prima superficie. Questo principio è usato ad esempio nelle coppe prismatiche degli apparecchi per applicazioni industriali. Per applicazioni particolari (sagomatori) si adottano vere e proprie lenti, per lo più piano convesse, che consentono di ottenere fasci luminosi dai bordi perfettamente definiti. Le lenti di fresnel vengono adottate invece per ottenere un controllo del fascio luminoso preciso, ma dai bordi più sfumati. 5.1.3 D iff usori I diffusori sono componenti ottici che rompono il fascio luminoso deviando ciascun raggio incidente in molte direzioni, secondo un modello vicino a quello teorico lambertiano. L’effetto di deviazione della luce può avvenire all’interno del materiale, come nei vetri opalini, o sulle superfici (una sola o entrambe), come nel vetro sabbiato o acidato. La diffusione può essere più o meno accentuata, può cioè avvicinarsi più o meno al modello teorico lambertiano, dando vita rispettivamente a un’emissione perfettamente diffusa o mista. I diffusori vengono usati principalmente per ridurre la sensazione di abbagliamento, per ammorbidire i bordi dei fasci luminosi e ottenere ombre meno nette e incise. 5.1.4 Schermi e griglie Gli apparecchi sono spesso dotati di schermi paraluce, generalmente costituiti da materiale opaco, che hanno lo scopo di impedire la visione diretta della lampada. Solitamente gli schermi paraluce sono di colore nero con finitura superficiale ruvida, per ridurre al minimo la riflessione. Schermi in materiale semiopaco possono essere usati per ridurre la luminanza della lampada in certe direzioni. Le griglie sono costituite da un insieme di lamelle che schermano la visione della lampada in certe direzioni. Possono essere completamente assorbenti, in colore riero e con finitura opaca: in questo caso si limitano a tagliare la luce diretta nelle direzioni non desiderate. Se costituite da lamelle altamente riflettenti, invece, oltre a intercettare la luce nelle direzioni non desiderate, la reindirizzano per ottenere un maggiore controllo. 62 5.2 C aratteri stiche di em issione lumin osa II tipo di emissione luminosa è (o dovrebbe essere) uno dei più importanti fattori sui quali operare la scelta dell’apparecchio di illuminazione più appropriato per una certa applicazione. È indispensabile dunque comprendere appieno le differenze fra i diversi tipi di emissione luminosa e acquisire dimestichezza con i termini più in uso. Gli apparecchi di illuminazione vengono spesso indicati facendo ricorso a termini di uso comune, per lo più derivati dalla lingua inglese, che ne descrivono sommariamente il comportamento fotometrico e, implicitamente, l’ambito di applicazione. Spesso si tratta di termini generici, per di più usati talvolta anche in modo poco appropriato: tuttavia essi possono essere utili per una prima individuazione delle caratteristiche dell’apparecchio. È opportuno comunque ricordare che, al di là delle definizioni di uso comune, solo l’esame attento della documentazione tecnica a corredo di un apparecchio consente di prevederne con un’approssimazione ragionevole il comportamento fotometrico. Più avanti (par. 16.7), descriveremo i metodi più usati per la rappresentazione dei dati fotometrici. In questa sezione riportiamo invece una sommaria panoramica dei termini più comunemente usati per descrivere il comportamento fotometrico degli apparecchi. 5.5.1 A pparecchi si mmetrici Si dice simmetrico un apparecchio caratterizzato da un solido fotometrico che distribuisca il proprio flusso nello spazio con qualche criterio di simmetria. Il termine è di per sé impreciso, perché andrebbe completato con il tipo di simmetria. I solidi fotometrici di gran lunga più ricorrenti sono caratterizzati da simmetria di rotazione (detta anche simmetria circolare o radiale) o da simmetria quadrilaterale (detta anche bisimmetria). Nel primo caso il solido fotometrico è un solido di rotazione: tutte le sezioni del solido sono uguali fra loro, e dunque una sola curva fotometrica è sufficiente a descrivere l’intero solido. Nel secondo caso il solido fotometrico ha due piani di simmetria, che danno luogo a quattro settori fra loro simmetrici. Quando usato senza ulteriori specificazioni, il termine simmetrico solitamente indica apparecchi con simmetria di rotazione. 5.5.2 A pparecchi asim metrici Si dice asimmetrico un apparecchio caratterizzato da un solido fotometrico privo di simmetria, che cioè distribuisca il proprio flusso senza alcun criterio di simmetria rispetto all’asse ottico o ai piani di riferimento. In realtà, è difficile che un apparecchio sia completamente asimmetrico, cioè che non sia possibile individuare nel solido fotometrico nessun piano di simmetria. Comunemente, si indica come asimmetrico qualsiasi solido fotometrico che non 63 rientri in uno dei due casi descritti al punto precedente. Si parla di apparecchi asimmetrici dunque anche quando in realtà esiste un solo piano di simmetria, ed è questo anzi il caso più ricorrente di apparecchio comunemente indicato come asimmetrico. 5.5.3 W asher - Wall-washer In lingua inglese il termine wash, che nell’accezione più comune sta per lavare, viene usato anche per descrivere l’azione di spargere luce su una superficie vasta, con un’evidente analogia fra la luce e l’acqua. Il termine dunque sta a indicare una luce soffusa, ma limitata a una certa superfìcie, ed è dunque in contrapposizione tanto con la illuminazione generale quanto con quella d’accento. Un washer è un apparecchio destinato a fornire un’illuminazione morbida su una superficie piuttosto vasta. Il termine viene spesso usato in combinazione con il tipo di superficie che è destinata a essere illuminata. Si parla perciò di wall-washer, washer da soffitto, washer da pavimento, washer d’angolo. 5.5.4 Uplig hter II termine uplighter indica genericamente un apparecchio che indirizza il proprio flusso luminoso verso l’alto, ed è destinato perciò a fornire illuminazione indiretta negli ambienti intemi. 5.5.5 D own lighter Un downlighter è genericamente un apparecchio da installare a soffitto, in superficie, a incasso o a sospensione, e destinato a fornire luce verso il basso. Il termine non fornisce alcuna informazione sulla distribuzione della luce, se non quella che il solido fotometrico è interamente contenuto al di sotto della sorgente luminosa. Solitamente con questo termine si indicano apparecchi per illuminazione generale. 5.5.6 B atwing II termine batwing è direttamente mutuato dalla lingua inglese, e significa letteralmente ala di pipistrello. Esso viene adottato per indicare apparecchi che hanno, la curva fotometrica caratterizzata dalla tipica forma che ricorda appunto il profilo 64 di un pipistrello ad ali aperte. Questo tipo di curva fotometrica ha la caratteristica di avere i valori di intensità più elevati in corrispondenza nelle direzioni laterali, comprese all’incirca fra i 25° e i 45° rispetto all’asse verticale, e di avere invece valori di intensità’assai più ridotti nella zona immediatamente adiacente all’asse verticale, sui due lati. Questo tipo di distribuzione fa sì che la maggior parte della luce sul piano di lavoro provenga da direzioni per le quali è minimo il rischio di riflessi fastidiosi, e dunque assicura il conseguimento del miglior contrasto visivo. 5.5.7 D arkiig ht; bassa luminan za Ancora un altro termine generico, di diretta derivazione dalla lingua inglese, che letteralmente significa luce scura; luce buia. In Italia gli apparecchi darkiight vengono indicati con la dizione a bassa luminanza. Il termine indica gli apparecchi dotati di accorgimenti ottici grazie ai quali la luminanza emessa nelle direzioni fuori dall’angolo nominale di emissione è molto bassa. In particolare si indicano come darkiight gli apparecchi che abbiano una luminanza almeno inferiore a 200 cd/m^ per angoli superiori ai 60° rispetto alla verticale. Questo fa sì che gli apparecchi, osservati dal normale angolo visuale di un osservatore, vengano percepiti come bui: si ottiene appunto un effetto di luce buia; si percepisce l’ambiente illuminato ma non si riesce a percepire da dove questa luce provenga. Gli apparecchi con ottica darkiight hanno particolare importanza per l’uso negli ambienti dotati di videoterminali, nei quali un’emissione laterale dell’apparecchio al di fuori dell’area che essi sono destinati a illuminare non solo rischia di essere visibile direttamente, ma anche di rientrare nell’area riflessa dagli schermi del monitor, rendendone fastidiosa, se non del tutto impossibile, la lettura 5.5.8 BA P La sigla BAP significa Ambiente con video terminali, e sta a indicare apparecchi concepiti per l’uso in questo tipo di ambienti. Gli apparecchi BAP sono caratterizzati da un solido fotometrico che unisce alle caratteristiche dell’ottica batwing quelle dell’ottica darkiight. Inoltre, rispetto agli apparecchi darkiight hanno limiti di luminanza più stringenti: devono infatti avere luminanza inferiore 200 cd/ m2 per angoli superiori a 50° (anziché 60° come per i darkiight normali). 5.5.9 F lood light II termine flood light indica un apparecchio da estemi, desti- 65 nato a fornire luce su un’ampia area, senza un particolare controllo. Anche in questo caso (come per washer) è evidente l’analogia fra la luce e i liquidi: nella lingua inglese il termine flood significa letteralmente inondare, inondazione, alluvione. 5.5.10 C ut-off II termine cut-off letteralmente significa tagliare fuori, e si riferisce al taglio dell’emissione luminosa in certe direzioni. Viene usato sia per indicare un particolare tipo di apparecchi, sia per indicare una caratteristica di alcune fotometrie. Un apparecchio cut-off è un apparecchio da esterni, per lo più per illuminazione stradale, che ha emissione molto ridotta o nulla per gli angoli compresi fra 80° e 90° rispetto alla verticale e nessuna emissione per gli angoli superiori a 90°. Il termine viene usato nell’ambito di una classificazione che raggruppa gli apparecchi in funzione del loro grado di schermatura contro gli abbagliamenti. Lo stesso termine, seguito dal valore di un angolo, viene usato talvolta anche per indicare l’angolo oltre il quale l’emissione è nulla, sia negli apparecchi da interni sia n quelli da esterni. Un apparecchio con cut-off dì 60° ha emissione nulla per angoli superiori a 60°. 5.5.11 High bay II termine inglese indica un apparecchio per installazione a plafone o a sospensione. Si tratta di apparecchi per lampada a scarica, usati per illuminazione generale, principalmente negli ambienti industriali. Sono costituiti da un corpo che ospita il gruppo di alimentazione e alloggia il portalampada, e da una coppa con funzione di rifrattore o di riflettere, con diverse possibilità di apertura di fascio, secondo il tipo di applicazione cui sono destinati. Vengono solitamente installati ad altezza elevata, con un’interdistanza pari circa all’altezza di sospensione da terra. 5.5.12 L ow bay Hanno caratteristiche simili agli apparecchi high bay, ma vengono utilizzati per altezze più basse, con un rapporto fra interdistanza ed altezza di installazione superiore a 1. Pertanto hanno di solito un fascio luminoso abbastanza ampio. 66 5.5.13 Sagom atori Sono apparecchi che fanno uso di lenti per produrre coni luminosi dai bordi esattamente definiti. Possono avere ottica fissa o zoomabile: nel primo caso l’angolo di apertura del cono luminoso è fìsso; nel secondo è variabile. Il gruppo ottico tipicamente è costituito da un riflettore con profilo ellisoidale, una lampada perfettamente focalizzata sul riflettore e un obbiettivo con una o più lenti. Il fascio luminoso può essere sagomato perfettamente con l’inserimento di una mascherina, detta gobo, costituita da un disco di sottile lamiera su cui è perforata la sagoma della immagine luminosa che si vuole proiettare. Una certa sfumatura ai bordi del fascio luminoso si può ottenere sfocando leggermente il sistema di lenti. Sono spesso presenti anche anelli portafiltri, per l’inserimento di gelatine colorate o per effetti particolari. I sagomatori, concepiti per l’uso con lampade di notevole potenza in applicazioni teatrali, vengono sempre più spesso proposti anche in versioni con potenze più ridotte, per ottenere effetti scenografici in applicazioni commerciali, espositive e architetturali. 5.5.14 P roiettori fresnel Vengono comunemente chiamati con questo nome i proiettori che utilizzano una lente di fresnel per ottenere un fascio luminoso ben definito, ma dai bordi sfumati. Come i sagomatori, sono apparecchi chiaramente derivati dal settore dell’illuminazione per lo spettacolo. I proiettori fresnel hanno solitamente un riflettore a profilo sferico e una lente di fresnel frontale. L’apertura del fascio luminoso può essere cambiata variando la distanza fra la lampada e la lente. Lenti di fresnel vengono spesso proposte anche come accessorio aggiuntivo per normali proiettori per luce d’accento: l’effetto che si ottiene può essere in questo caso meno definito, in funzione del proiettore su cui la lente è installata. Se la lente di fresnel ha scalettature lineari anziché circolari il fascio che si ottiene è ellittico: spesso in questo caso si parla di lente per scultura, perché appunto il fascio ellittico si presta par-ticolarmente bene all’illuminazione di sculture. 67