CORSO stampaggio ad iniezione per Responsabili di produzione per materiali termoplastici Corso di 2° livello Anno 2012 CORSO DI STAMPAGGIO AD INIEZIONE PER RESPONSABILI DI PRODUZIONE - materiali termoplastici - da tenersi presso la sede Cliente (Anno 2012) Esistono tre Corsi di stampaggio ad iniezione dei materiali termoplastici, che hanno in comune la medesima impostazione scientifica che trova la sua massima espressione nei Corsi di 1° e 2° livello. 3° livello: Questo Corso teorico-pratico, rivolto a Responsabili di produzione, capi-turno, attrezzisti con almeno qualche anno di esperienza di stampaggio, ha come obiettivo principale la formazione e l’addestramento all’ottimizzazione del programma stampo sulla pressa. Il Corso è disponibile in video-registrazione: 16 ore di lezioni, 15 DVD (vedi pp. 18-19). 2° livello: Questo Corso teorico-pratico, rivolto ai Responsabili di produzione e collaboratori, ha come obiettivo la formazione e l’addestramento ai calcoli per la stesura di un programma stampo ed ai calcoli per le modifiche da apportare allo stampo, usando le formule appropriate per determinare le cadute di pressione su ogni parte delle cavità stampo e sull’ugello. 1° livello: Questo Corso teorico-pratico, rivolto ai progettisti dello stampo, trasmette i principi fondamentali dello stampaggio e i criteri e le formule da usare per il dimensionamento di ogni parte delle cavità stampo, in modo da consentire uno stampaggio ottimale. Corso di 2° livello Il Corso di 2° livello, di tipo teorico-pratico, è rivolto a Responsabili di produzione. Il Corso completo può avere una durata tra le 16 e le 20 ore, con orari giornalieri da concordare col Cliente. A questo corso possono partecipare anche collaboratori del Responsabile di produzione. Indice dei contenuti del Corso 1. Presentazione 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. Stesura programma stampo Stampaggio, qualità e profitto Dati dello stampo Dati del materiale Scelta della pressa ottimale Parametri di plastificazione Tempo permanenza materiale nella vite Temperatura stampo Parametri d’iniezione TMP teorico ed economico Tempo di raffreddamento Tempi di ciclo Tabella programma calcolato 2 14. 15. 16. 17. 18. 19. 20. 21. Ottimizzazione programma Analisi grafico di pressione Modifiche ai punti d’iniezione Modifiche ai canali di alimentazione Modifiche alla carota Modifiche alle camere calde Ugello macchina Trasferimento programma 22. 23. 24. 25. 26. Pressa e Produzione Dati tecnici sulla pressa Verifiche sulla pressa Verifiche usura puntale e vite Verifica plastificazione volum. unitaria Analisi codici stampo e vite STESURA PROGRAMMA STAMPO 2. Stampaggio, qualità e profitto Dati e parametri che influenzano Qualità e Profitto Le tre Tabelle Presse, Materiali, Stampi. PRESSA Tabella materiali D ugello Vmax rot. Tabella presse Psi/Pi Vmax in. L/D Questa Tabella contiene i dati tecnici del materiale. Tipo vite D vite Questa Tabella, contiene i dati tecnici delle presse in produzione Dimensioni Profitto punto d’iniezione Dimensioni canali e carota Spess. estr. pzo (A) Rlong. Rtrasv. Proprietà dimensionali Ritiro stampo Spessore chiusura Proprietà meccaniche Tstampaggio Dliq. Proprietà estetiche Dsol. sezioni sottili (C) MATERIALE STAMPO Tabella stampi Tfuso PP1 TMP Vel in. Tstpo PROGRAMMA STAMPO Questa Tabella, contiene il numero minimo dati stampo indispensabile per i calcoli. Il Corso inizia con la presentazione dell’interazione dei 4 elementi dello stampaggio ad iniezione: stampo, materiale, pressa, programma stampo con le proprietà estetiche, meccaniche e dimensionali pezzo e col profitto. Questa visione interattiva dello stampaggio trova la sua più alta espressione scientifica nell’uso delle formule per il calcolo dei parametri del programma stampo, partendo dalle Tabelle dati Pressa, Materiale e Stampo. 3 3. Dati dello stampo Per calcolare i parametri del programma stampo, è indispensabile disporre di un numero minimo di dati caratteristici dello stampo. Come guida alla ricerca di questi dati, viene fornito un Diagramma logico, per presse ad una o due iniezioni, col quale, seguendo il percorso logico del diagramma, si individuano, ad uno ad uno, i dati da reperire. A titolo di esempio, forniamo un elenco tratto da questa ricerca: 1. Tipo figura; 2. Ritiro unico (in altern.: Ritiro long. o Ritiro trasv.); 3. Volume cavità; 4. Volume sfrido; 5. Volume pezzo; 6. N° impronte; 7. Spessore pezzo; 8. Spessore estrazione pezzo; 9. Spessore chiusura sez. sottili (solo per Cristallini); 10. Sez. trasversale flusso A (in altern.: Sez. trasversale equiv.); 11. N° flussi riempimento (in alternativa: non c'è con la Sez. trasversale equiv.); 12. D punto in. circ. 1 (in altern.: B e H del p. in. rett. 1) (in altern.: D cam. calde usc.); 13. L punto in. circ. 1 (in altern.: L del p. in. rett. 1) (in altern.: L cam. calde usc.); 14. N° punti in. circ. 1 (in altern.: N° dei p. in. rett. 1) (in altern.: N° cam. calde usc.); 15. D canale circ. 1 (in altern.: D del canale rett. 1) (in altern.: D cam. calde ingr.); 16. L punto in. circ. 1 (in altern.: L del canale rett. 1) (in altern.: L cam. calde ingr.); 17. N° canali circ. 1 (in altern.: N° canali rett. 1) (in altern.: N° cam. calde ingr.); 18. D maggiore carota (in altern.: D cam. calde ingr.); 19. D minore carota (in altern.: D cam. calde ingr.); 20. Lunghezza carota (in altern.: L cam. calde ingr.); 21. N° carote (in altern.: N° cam. calde ingr.); 22. Apertura P.M. per estrazione pezzo; 23. Tratto d'accoppiamento semi-stampi; 24. Corsa minima distacco pezzo. 4. Dati del materiale Oltre ai dati stampo, è indispensabile disporre anche dei dati del materiale ad esso associato, perché tali dati determinano non solo certe scelte da fare sullo stampo, as es. il Ritiro, ma anche altri dati o parametri quali: il peso della stampata, la velocità rotazione vite, la velocità d’iniezione, la postpressione, il tempo di raffreddamento e il diametro ottimale della vite di plastificazione della pressa. I dati principali sono: 1. 2. 3. 4. 5. 6. 7. 8. Densità solida e densità liquida; Ritiro longitudinale e trasversale; Temperatura di stampaggio e Temperatura di estrazione pezzo; PP1 minima e PP1 massima; Velocità massima periferica materiale; Velocità di cristallizzazione (per Semi-cristallini); Velocità di avanzamento del fronte della plastica in impronta; Tempo massimo di permanenza del materiale nella vite-cilindro. 4 5. Scelta della pressa ottimale Dato lo stampo e il materiale associato, si deve determinare la pressa ottimale per lo stampaggio. I criteri per tale scelta riguardano i parametri di plastificazione e quelli d’iniezione. Si inizia con la determinazione del diametro della vite: dal peso della stampata e dalla Densità liquida del materiale si calcola il Diametro ottimale della pressa : - Formula per il calcolo del diametro ottimale pressa con un materiale Amorfo; - Formula per il calcolo del diametro ottimale pressa con un materiale Semi-cristallino; Si determinano poi i dati che caratterizzano la vite di plastificazione: - Formula per il calcolo della velocità max periferica vite; - Determinazione del Tipo di vite; - Determinazione della lunghezza minima vite. Poi, si passa alla velocità massima d’iniezione della pressa con la: - Formula per il calcolo della massima portata d’iniezione per figure ST e SS. - Formula per il calcolo della massima portata d’iniezione per figure IR e EN. Con questi dati, il Responsabile di produzione è nelle migliori condizioni di fare la scelta della pressa. 6. Parametri di plastificazione I parametri di plastificazione da determinare sono: Temperatura di stampaggio, Carica, Cuscino, Profilo di temperature, Velocità rotazione vite, Contropressione, Risucchio post trafila. Per la Temperatura di stampaggio si usano i criteri illustrati nel Corso di 3° livello, mentre per la verifica pratica della temperatura del fuso verrà usata la: - Formula empirica per la determinazione della temperatura del fuso. La Carica materiale viene calcolata con una formula che tien conto del peso stampata, diametro vite e della densità liquida del materiale. Inoltre, viene introdotto il concetto astratto di Carica massima (da non confondere con la Corsa massima della vite) e di Carica %, indispensabile per il calcolo del profilo di temperatura. Il valore di Quota stop materiale, sarà la somma della carica e di un Cuscino, che verrà associato ad ogni pressa in base al tonnellaggio e ad eventuali problemi presenti sul cilindro, o vite. Il profilo di temperatura, e cioè i valori di Set point delle zone termiche che seguono la prima zona dopo l’ugello, viene determinato dal valore di Carica % e dal valore massimo di scarto di temperatura del materiale. Il gradino di temperatura tra una zona e quella adiacente viene calcolato con la: - Formula per il calcolo del gradino di temperatura tra due zone adiacenti. La velocità periferica vite, si determina con la: - Formula per il calcolo della velocità massima periferica vite; mentre l’impostazione in valore % si calcola con la: - Formula per il calcolo della velocità % rotazione vite. Per la determinazione della velocità periferica vite, durante la fase di lavoro, il Responsabile di produzione farà uso della formula pratica insegnata agli attrezzisti, nel Corso di 3° livello. La Contropressione, si pone preventivamente a zero in attesa della fase di ottimizzazione in macchina. Il Risucchio post-trafila, o decompressione, dipende sia dalla Carica che dalla Contropressione. Il suo valore si calcola come valore percentuale della carica moltiplicata per un Coefficiente di elasticità materiale, determinato in modo pratico dal responsabile di produzione. 5 7. Tempo permanenza materiale nella vite Poiché il tempo di permanenza del materiale nella vite aumenta al diminuire della carica, quando si lavorano materiali con un Tempo max. di permanenza molto brevi (ad es. SAN, ABS, PC), quando la carica è inferiore a 0,5 D e con tempi di ciclo oltre i 30 secondi, deve essere calcolato il Tempo di permanenza del materiale nella vite-cilindro, per evitare il rischio della decomposizione del materiale. - Formula per il calcolo del Tempo di permanenza del materiale nel cilindro. Il tempo calcolato deve essere inferiore al Tempo max di permanenza del materiale nel cilindro, riportato nella Tabella materiale. Particolare attenzione va dedicata ai materiali SAN (3,5 min) e all'ABS (5 min). Qualora il tempo di permanenza superi il tempo massimo consentito dal materiale, la soluzione è quella di scegliere una pressa con un diametro vite di plastificazione inferiore. 8. Temperatura stampo La temperatura stampo è la temperatura della superficie metallica della figura quando si estrae il pezzo dallo stampo. Il valore ottimale si ricava dai dati tecnici del materiale. Tenendo presente che il valore di temperatura dato dal fornitore si riferisce ad uno spessore pezzo di 4 mm, la formula utilizzata per ricavare la temperatura stampo consigliata, dovrà aumentare tale valore per ogni millimetro in meno dello spessore pezzo. In fase di ottimizzazione programma, la temperatura stampo andrà letta e riportata tra i dati ottimizzati del programma stampo. 9. Parametri d’iniezione I parametri d'iniezione sono: Quota commutazione, Velocità iniezione, Pressione iniezione, Velocità in postpressione, Postpressioni, Tempi di postpressione e TMP. La quota di commutazione si calcola con una formula apposita che parte dalla Quota stop carica materiale, conoscendo la Densità solida e Densità liquida del materiale. Il calcolo della velocità massima d’iniezione in impronta, si differenzia tra i tipi di figura ST (standard) e SS (spessori sottili) rispetto a quelli IR (spessori irregolari) e EN (spessori enormi). Nel primo caso, conoscendo il N° di impronte e il N° dei flussi e determinata la Sezione trasversale, si usa la formula per i casi a geometria figura regolare, giungendo alla portata massima del materiale. Per gli altri due tipi di figure, invece, si procede con il calcolo partendo dal volume da iniettare e procedendo a ritroso per la determinazione di una “Sezione trasversale equivalente”, che consente un criterio di calcolo identico al precedente. La ricerca del profilo di velocità procede dal criterio di mantenere costante la velocità di avanzamento del fronte del materiale in impronta, ottenendo così le portate d’iniezione in corrispondenza alle varie sezioni trasversali. Le formule da usare sono pertanto quelle già usate, ma differenziate solo per il valore della sezione trasversale. Poichè il dimensionamento delle cavità stampo è riferito alla PP1 minima del materiale, come riferimento per le cadute di pressione nei vari passaggi, l’impostazione della velocità d’iniezione inizierà partendo 6 dalla metà del suo valore massimo calcolato, e si procederà aumentando il suo valore cercando di mantenersi nell’intorno della PP1 massima del materiale. Per le postpressioni, si deve tener presente che ogni materiale ha un valore di PP1 minima e PP1 massima, e pertanto, in fase di mantenimento, si deve cercare di stampare all’interno di questi due limiti di pressione, e cioè, stampare all’interno della “finestra di stampaggio”. Esempio della pagina del Vademecum che illustra la “finestra di stampaggio”. RAPPRESENTAZIONE DELLA “FINESTRA DI STAMPAGGIO” Commutazione Pressione Pin. picco B 124 Caduta su Ug. Car. P. in. PP1max A Caduta di pressione Posizione PP1max PP1min PP1min 33 Vel. in. = 0,5 Qmax 28 Triemp. = 2 s Qscm = 124 mm 3 1 35 2 30 26 Vel. in. = 0,5 Qmax in. TMP = 8 s QTI = 28 mm s Qc = 4 mm T stampaggio °C T stampo °C Vel. in. = Qmax in. La pressione d’iniezione in riempimento, però, sale in base alle cadute di pressione che il materiale incontra su ugello, carota, canali e punto d’iniezione, per far procedere il materiale in figura. Per consentire al responsabile di produzione di evidenziare e segnalare eventuali problemi, che possono nascere da dimensionamenti non corretti delle cavità stampo, il Corso prevede la trattazione dei seguenti argomenti: - La curva di viscosità del materiale; 7 - Viscosità e Velocità di taglio: unità di misura; Le Norme ISO sulla Velocità di taglio: passaggi con sezioni circolari e rettangolari; La “Velocità di taglio calcolata”; Formula per la determinazione della “Velocità di taglio calcolata” nei passaggi circolari; Formula per la determinazione della “Velocità di taglio calcolata” nei passaggi rettangolari; Il passaggio dalla “Velocità di taglio calcolata” alla Velocità di taglio della curva di viscosità; Dalla portata materiale alla Viscosità apparente e reale; La formula generale per la caduta di pressione; La formula per calcolare la caduta di pressione nei passaggi circolari; La formula per calcolare la caduta di pressione nei passaggi rettangolari; Esempi di calcolo di caduta di pressione su punti d’iniezione circolari e rettangolari; Formula per calcolare la portata nei passaggi circolari e rettangolari; Formula per calcolare la viscosità nei passaggi circolari e rettangolari dei canali e ugello; Criteri e formule per il calcolo della caduta di pressione sulla carota; Esempi di calcolo di cadute di pressione su carota. Lo scopo di calcolare le cadute di pressione, in riempimento, è quello di poter raggiungere il valore pressione di mantenimento, poco prima della commutazione, senza dover superare il valore di PP1 max nell tentativo di raggiungere la portata massima d’iniezione. Il Corso prevede l’uso e l’addestramento sui grafici sia per la verifica sulle pressioni d’iniezione sia per l’impostazione dei valori di postpressione identici a quelli raggiunti alla commutazione, nella fase di continuo incremento della portata d’iniezione. Inoltre, l’analisi dei grafici serve per verificare che i Semi-cristallini siano mantenuti a “pressione costante” mentre gli Amorfi a “volume costante”, e cioè, che i Semicristallini abbiano un solo valore di postpressione, mentre gli Amorfi abbiano valori decrescenti, man mano che procede il mantenimento. Infine, l’uso dei grafici serve anche per verificare che i valori di postpressione impostati siano correttamente eseguiti dalla pressa. 10. TMP teorico ed economico Il TMP, o Tempo di Mantenimento in Pressione, è la somma dei tempi delle postpressioni applicate. In fase di stesura del programma stampo, si deve valutare il TMP sia per i cristallini che per gli Amorfi. Tali tempi si calcolano con la: - Formula per il calcolo del TMP teorico per materiali Amorfi; - Formula per il calcolo del TMP teorico per materiali Semi-cristallini. La prima formula è empirica e parte da un tempo di riempimento, corrispondente alla metà della portata massima calcolata, che viene moltiplicato per lo spessore pezzo. La seconda formula, invece, è scientifica e moltiplica la velocità di cristallizzazione del materiale per lo spessore del pezzo. Si deve tener presente che tali TMP sono teorici, pertanto, nella stesura del programma stampo, si può valutare un TMP inferiore, e, in seguito, in fase di ottimizzazione programma sulla pressa, ricercare il valore del TMP economico che deve, però, avere l’approvazione della Qualità. Tale TMP viene ottimizzato, sperimentalmente, con prove di peso sulla stampata, per verificare l'incidenza di eventuali secondi di TMP che non apportano significativi risultati di peso stampata, oppure per eliminare quei secondi di mantenimento che aumentano il peso standard della stampata, già approvato e richiesto dalla Qualità. In fase di ottimizzazione, comunque, il responsabile di produzione deve richiedere la prova di peso della stampata completa fino al massimo valore di TMP, per verificare i livelli di qualità raggiungibili. 8 11. Tempo di raffreddamento Il Tempo di raffreddamento reale inizia al raggiungimento della Quota commutazione (propriamente impostata) e termina al raggiungimento della Temperatura di estrazione del pezzo. Generalmente, però, il Tempo di raffreddamento, come parametro macchina, viene impostato partendo dalla fine iniezione e termina con l’ordine di apertura stampo, pertanto, il suo valore si ottiene come differenza tra il Tempo di raffreddamento reale e il TMP impostato. Il Tempo di raffreddamento reale esiste per Amorfi e per Semi-cristallini e tale tempo si calcola con la: - Formula per il calcolo del tempo di raffreddamento reale. Poichè le Temperature di estrazione pezzo dei materiali Semi-cristallini sono superiori a quelle degli Amorfi, e, inoltre, poiché il TMP dei materiali Semi-cristallini è generalmente più lungo di quello degli Amorfi, è nato il detto che “i Cristallini non hanno il tempo di raffreddamento”. Il tempo di raffreddamento va calcolato per tutti i materiali, in modo particolare quando lo spessore pezzo supera i 4 mm; infatti, poiché nella formula del tempo di raffreddamento, lo spessore appare al quadrato, si può comprendere come i tempi di raffreddamento possano assumere valori elevati. In questi casi, per non penalizzare il tempo totale di ciclo, e perché il calore residuo interno al pezzo non deformi le sue superfici, si dovrà prendere in considerazione l’estrazione pezzo anticipata con un successivo e immediato raffreddamento in acqua o altro liquido refrigerante. 12. Tempi di ciclo Oltre ai tempi di Riempimento, Mantenimento e Raffreddamento, per completare i tempi parziali di ciclo e pervenire al Tempo totale di ciclo, rimangono ancora i seguenti tempi: Tempo chiusura/apertura, Tempo avanti slitta, Tempo di carica materiale, Tempo di interciclo o di evacuazione stampata. I Tempi Chiusura/apertura si calcolano come un unico tempo e il dato di riferimento della macchina è il Tempo di ciclo a vuoto, cioè il tempo che la pressa impiega, da apertura massima, a chiudere, applicare la forza di chiusura e aprire, tornando ad apertura massima. La formula empirica usata consente di calcolare i due tempi partendo da una qualsiasi quota apertura. Il Tempo avanti slitta è compreso tra la chiusura stampo e inizio iniezione. Tale tempo esiste anche con modalità slitta accostata, poichè è costituito dalla somma dei tempi di comando. Il Tempo carica materiale compreso tra inizio rotazione vite e il raggiungimento della Quota stop carica materiale, è calcolato con una formula che prende in considerazione il volume da plastificare, il valore di plastificazione volumetrica unitaria, la velocità periferica vite e la velocità espressa in giri al minuto. Il Tempo di Interciclo è il tempo per il quale la pressa rimane completamente aperta per l’evacuazione della stampata. Questo può essere un tempo unico oppure composto da più tempi, come in elenco: 1. 2. 3. 4. 5. 6. 7. 8. T. caduta libera (un solo tempo uguale a 0); T. Robot (un solo tempo); T. spazzole (un solo tempo); T. av./ind. ECI - 1 colpo (può essere anche un tempo composto); T. av./ind. ECI - 2 colpi (può essere anche un tempo composto); T. av./ind. ECI - 3 colpi (può essere anche un tempo composto); T. Radiali idrauliche e pneumatiche (tempo composto); T. svitamento + T. avvitamento (tempo composto). Il Tempo totale di ciclo è la somma dei tempi sequenziali e deve corrispondere all’intervallo di tempo esistente tra due ordini di chiusura pressa successivi. 9 13. Tabella programma calcolato La Tabella dati programma calcolato serve per trasmettere all'operatore, in forma sintetica, i parametri macchina e per ricevere l’insieme dei dati ottimizzati sulla pressa. La Tabella riporta i campi dei dati calcolati (a sfondo bianco) e quelli ottimizzati (a sfondo opaco) insieme ai campi per riportare i dati delle operazioni che l’attrezzista deve effettuare. Parametri di plastificazione TU TA TB TC TD Temperatura stampo TE Qscm Cusc. Carica Vel. r.% Cp Ris. Tempo carica Cp=0 - Velocità rot. vite max Parametri d’iniezione Qcomm. Vel. 1 TMP teorico Vel. 2 Vel. 3 TMP econom. Vel. 4 Pr. in. Vel. pp PP1 PP2 PP3 PP4 PP5 TMP TPP1 TPP2 TPP3 TPP4 TPP5 TMP ch. sez. sott. Forza di chiusura ottimizzata Tempi di ciclo Tchius. p Tav. sl. Triemp. Tmant. Tiniez. Trit.car. Tcarica Traffr. Tapert. Tinterc. T. totale ciclo v, s s 10 1. Curva con forma ottimale 2. Pressione iniziale molto alta 3. Picco di pressione iniziale 4. Rampa ripida al punto iniezione 5. Irregolarità sulla press. iniezione 6. Pressione iniezione oltre la PP1 7. Picco alla commutazione 8. Caduta di press. dopo commutazione 9. Aumento press. dopo commutazione 10. Postpressione molto elevata 11. Postpress. sotto valore minimo 12. Pressioni diverse da impostazioni 13. ...................................................... 14. ...................................................... 15. ...................................................... 14. Ottimizzazione programma Inserito il programma calcolato in macchina, l'attrezzista, facendo uso del Manuale “Ottimizzazione programma”, eseguirà l'ottimizzazione dei parametri, seguendo, passo per passo, la successione indicata. In questa fase, l’attrezzista eseguirà, inoltre, le seguenti operazioni: - Tempo di carica a Cp=0 e a Velocità massima rotazione vite; Ottimizzazione della Forza di chiusura; Lettura della temperatura stampo a fine ottimizzazione; Ricerca del TMP economico; Ricerca dell’eventuale spessore chiusura sezioni sottili (Cristallini); Schizzo del grafico di pressione con i commenti del Manuale. Terminata la fase di ottimizzazione, l'operatore, riporterà, sul Modulo programma calcolato, i valori ottimizzati, diversi da quelli calcolati e lo consegnerà al Responsabile di produzione, insieme ai dati delle prove effettuate. 15. Analisi grafico di pressione Il Responsabile di produzione analizzerà il grafico di pressione per individuare eventuali modifiche da apportare allo stampo. Dal grafico, infatti, si possono evidenziare le cadute di pressione sui punti d’iniezione, sui canali, sulla carota e sull’ugello. Mentre l'ugello è di competenza del Responsabile di produzione, gli altri passaggi materiale sono di competenza dell'Ufficio progettazione stampi. L’analisi del grafico di pressione, pertanto, è indispensabile alla fase successiva di calcolo delle eventuali modifiche da richiedere sullo stampo. 16. Modifiche ai punti d’iniezione Con riferimento alla figura e al grafico della pagina seguente, il punto di partenza, per eventuali calcoli sulla riduzione delle cadute di pressione e modifiche da richiedere sullo stampo, è quello di una curva di pressione che ha abbondantemente superato la PP1 massima del materiale, provocando una caduta di pressione, dopo la commutazione, per poter eliminare i difetti sul pezzo. Individuati la Quota commutazione corretta e la caduta di pressione generata dalla sua errata impostazione, si procede ad analizzare le seguenti riduzioni: - Riduzione della caduta di pressione al punto d’iniezione; Riduzione della caduta di pressione sui canali di alimentazione; Riduzione della caduta di pressione sulla carota; Riduzione della caduta di pressione sull’ugello pressa; Caduta sul punto d’iniezione Sul grafico di pressione, la caduta sul punto d'iniezione è indicata con un tratto rettilineo di una certa pendenza, al quale segue il tratto curvilineo della caduta di pressione in impronta. Se la figura ha spessori sottili e lunghezza rilevante, anche la sua caduta di pressione verrebbe rappresentata con un tratto rettilineo, a pendenza generalmente diversa da quella del punto d'iniezione. Per poter rientrare nell'intervallo della finestra di stampaggio (PP1max - PPmin), sul grafico, si individua una caduta di pressione “desiderata” per contribuire al rientro nella “finestra di stampaggio”. 11 Per calcolare le entità delle modifiche sulla larghezza (D o H) e lunghezza (L) del punto d’iniezione, si calcola il rapporto tra la caduta di pressione esistente e quella “desiderata”, e si determinano le dimensioni del punto d’iniezione e relative modifiche allo stampo, con la: - Formula ridotta per i punti d’iniezione circolari; - Formula ridotta per i punti d’iniezione rettangolari. In base ai risultati ottenuti sulle dimensioni ottimali, il Responsabile di produzione potrà valutare, richiedere e concordare con l’Ufficio Progetti dello stampo le modifiche più opportune da effettuare sui punti d’iniezione. Esempio della pagina del Vademecum che mostra il calcolo di modifica di un punto d’iniezione circolare. 10.8. MODIFICA DEL PUNTO D’INIEZIONE CIRCOLARE RMP 280 D = 60 Psi/Pi = 12 Vmax rot. = 0,75 m/s Qmax in. = 298 cm3/s Materiale = PA66 PP1min = 500 bar PP1max = 700 bar Ds-DL% = 17 1 Punto iniez. circolare D = 1,6 mm L = 1,4 mm Commutazione Pressione Pp = 128 bar Posizione Quota commutazione calcolata = 90 Q Nuova commutazione PP1max = 60 bar Dpc = 75 bar PQ - PPm = 50 DpcN DpcN = Dpc - (PQ - PPm) = 25 bar PQ - PPm = 50 bar PQ = 100 bar PP1m = 50 bar PP1min = 40 bar PP1 = 20 bar Tmant. = 7,5 s Triemp. = 4,5 s Qscm = 243 mm QTI = 58 mm Qc = 46 mm RN = DpcN / Dpc = 25 / 75 = 0,33 DNO = Radice quarta ((D4 x LO) / (L x RN)) = 1,77 mm DNL = Radice quarta (D4 / RN) = Radice quarta (19,86) = 2,11 mm Per una caduta di pressione DpcN = 25 bar, i risultati estremi sono: LO = 0,7 mm L = 1,4 mm DNO = 1,77 mm DNL = 2,11 mm 12 17. Modifiche ai canali di alimentazione Per la rilevazione della riduzione della caduta sui canali, si deve sottolineare il fatto che la dimensione modificabile non è certo la lunghezza, poiché legata alla distribuzione geometrica delle impronte sullo stampo, ma solo il diametro (D) oppure l’altezza (H) se di sezione a forma rettangolare. Ricordando, però, che la sezione dei canali deve essere o circolare, oppure trapezia, circoscritta ad un cerchio, nella ricerca delle modifiche da richiedere allo stampo si cercherà di avvicinarsi a queste forme ottimali. Le formule da usare, quindi, saranno: - Formula per i punti d’iniezione circolari; - Formula per i punti d’iniezione rettangolari. La caduta di pressione relativa ai canali, sul grafico di pressione, la si individua nel tratto di incremento della curva che precede l’inizio del tratto rettilineo del punto d’iniezione. Valutata la cadute di pressione “desiderata”, si calcola il rapporto tra la reale e la “desiderata” e con l’uso delle formule ridotte si calcola la sezione ottimale e le modifiche allo stampo. 18. Modifiche alla carota La carota, posta tra ugello macchina e canali di alimentazione, è di forma conica, e questo crea una complicazione nel calcolo della caduta di pressione. Le dimensioni carota sono: D maggiore (Dmg), D minore (Dmn), Lunghezza (L), dai cui deriva la conicità della carota, generalmente compresa tra 1° e 5°. Per la caduta di pressione, i punti critici della carota sono: il D minore che si accoppia con l’ugello, e la sua conicità, tanto più critica quanto minore è il suo valore. Attualmente, purtroppo, poiché sulle presse vi sono ugelli di diametri troppo stretti, lo stampista in genere si “accoppia” con tali ugelli e, pertanto, assegna al D minore carota valori di circa 0,5-1 mm superiori. Questo, però genera una doppia criticità che, spesso, porta a cadute di pressione inimmaginabili con conseguenze disastrose sulla qualità del processo di stampaggio. La caduta di pressione sulla carota, quindi, va calcolata e per farlo, si deve trovare la “carota cilindrica equivalente” avente come diametro il Dmn carota e come Lunghezza il prodotto del Dmn moltiplicato per il Coefficiente angolare Kang, il cui valore si ricava da una Tabella in cui, a valori crescenti di conicità, si riportano a fianco, i valori corrispondenti del Coefficiente Kang. Le modifiche più efficaci sulla carota, agli effetti della caduta di pressione, sono quelle che riguardano il suo Dminore. Canale di alimentazione impronta Tira-carota Lu = Du Le dimensioni della carota Lcar. Dmg car. Conicità car. Dmn car. Du Foro ugello Carota Canale di alimentazione impronta 13 19. Modifiche alle camere calde In presenza di camere calde, generalmente, non sono presenti i punti d’iniezione, i canali e la carota, ma dall’ugello macchina si entra nelle camere calde che escono con un “punto d’iniezione” direttamente o indirettamente in figura. Nella rilevazione delle cadute relative ai tratti delle camere calde, sul grafico di pressione, si cercherà di separare la caduta del punto d’iniezione (cioè il tratto di uscita della camera) dagli altri tratti. Poiché la sezione delle camere è sempre si forma circolare, la formula da usare sarà quella ridotta e relativa ai passaggi circolari. 20. Ugello macchina L’ugello montato sul cilindro di plastificazione non deve essere troppo stretto e neppure troppo lungo, perché le cadute di pressione che causerebbe al passaggio del materiale potrebbero diventare troppo elevate. Inoltre, il suo dimensionamento deve avere come riferimento la portata massima della pressa, pertanto, il Responsabile di produzione, a fronte di un valore massimo di caduta di pressione generata, con un materiale di viscosità intermedia dei materiali usati, calcolerà due diametri ugello: Dmin e Dmax che indicheranno i limiti delle dimensioni ugello da montare sulla pressa. Le formule da usare sono quelle del calcolo della caduta di pressione per passaggi circolari, e quindi caratterizzati di un Diametro e da una Lunghezza. Poiché le cadute di pressione sono proporzionali alla lunghezza dell’ugello, si consigliano ugelli con lunghezza L = D o, al massimo L = 1,5 D. A titolo di esempio, si riporta una Tabella con i risultati dei valori di Dmin e Dmax che provocano una caduta di pressione all’intorno dei 50 bar specifici, usando un ugello con L = 1,5 D e lavorando materiali a Viscosità media intorno ai 100 Pa.s. 14 21. Trasferimento programma Il programma stampo è individuato dall’insieme: stampo-materiale-pressa; Il trasferimento di un programma stampo da una pressa all’altra e i casi più comuni. I parametri macchina e i parametri specifici; I dati pressa che modificano i parametri del programma stampo; Formule e modulo di Trasferimento del programma da una pressa P1 ad un’altra P2. Pagina del Vademecum che mostra il Modulo per il calcolo dei parametri del nuovo programma. 10.22. Pressa 1 MODULO TRASFERIMENTO PROGRAMMA ......................... Stampo Un. Valore di ottim. mis. P1 Parametro Forza chiusura ton Vel. rotaz. vite % ........................................... Rapporti diametri vite Pressa 2 Rapporti tra i dati presse n1M n2M D1/D2 mm D21/D22 % Carica mater. %t D31/D32 Temperat. fuso °C La Temp. fuso non cambia. Profilo temperat. °C Si ricava dalla nuova % Carica. Contropressione bar Risucchio mm D21/D22 Vel iniez. max % D21/D22 Press. in. max bar Quota Commut. mm PP1 bar Psi/Pi1 Psi/Pi2 PP2 bar Psi/Pi1 Psi/Pi2 PP3 bar Psi/Pi1 Psi/Pi2 TMP s Il TMP non cambia. °C La Temp. stampo non cambia. D1 = D2 = Valore Valore Ver. teor. ottim. prel. P2 P2 fatt. La forza non cambia. Carica materiale Temper. stampo ......................... Psi/Pi1 Psi/Pi2 V1M V2M Psi/Pi1 Psi/Pi2 D21/D22 D1/D2 = n1M = Psi/Pi1 = V1M = D21/D22 = n2M = Psi/Pi2 = V2M = D31/D32 = n1M/n2M/ = Psi/Pi1/Psi/Pi2= V1M/V2M = 15 PRESSA E PRODUZIONE 22. Dati tecnici sulla pressa Per consentire un immediato reperimento dei dati indispensabili per la comprensione del processo di stampaggio, è necessario che sulla pressa siano esposte le due tabelle: - la Tabella dati pressa che deve essere collocata sulla Consolle o in aree ad essa adiacenti, in modo che l’attrezzista, con un colpo d’occhio, possa leggere il dato di cui ha bisogno. - la Tabella dati materiali, invece, che viene generalmente inserita in una busta di plastica e appesa anch’essa in prossimità della consolle o resa disponibile in un luogo prossimo alla macchina. DATI PRESSA Da esporre, ben visibili, sulla consolle o in sua prossimità. D ...... [mm] Sez. vite ....... [cm2] L/D ...... Psi/Pi ....... Vmax rot. ....... Vmax in.: ....... Pl.vol.un.: ....... Tc.avuoto: ....... Tipo ....... Pressa N° ..... Forza chius: ..... [t] [-] [-] [g/min] ....... [m/s] [cm/s] ....... [cm3/s] [cm3/s] [s] DATI MATERIALE La Tabella materiali Cliente, presente su ogni pressa, deve contenere, per ogni materiale, i seguenti dati di stampaggio. Dsolida ...... [gr/cm3] TAmin ....... [°C] Tstpo min ....... [°C] Tstr. pzo ....... [°C] PP1min ....... [bar] Vmax periferica reale Vmax avanz. del fronte Vcristallizzazione A (den. formula raffr.) Dliquida ...... [gr/cm3] TAcons. ....... [°C] Tstpo cons. ...... [°C] PP1max ....... [bar] ....... [m/s] ....... [cm/s] ....... [s/mm] ....... [-] 16 Diff. % ....... [%] TAmax ....... [°C] Tstpo max ....... [°C] 23. Verifiche sulla pressa Per garantire il costante e corretto funzionamento della pressa, ai fini di mantenere il livello di qualità e profitto, le verifiche che il Responsabile di produzione deve effettuare sono: - Verifica presenza e corretto funzionamento dei grafici d’iniezione; Verifica del controllo delle pressioni; Verifica del controllo delle velocità (portate); Verifica della massima velocità rotazione vite; Verifica delle termocoppie delle zone termiche del cilindro di plastificazione (specialmente la zona A); Verifica... del diametro della vite. 24. Verifiche usura puntale e vite L'anello montato sul puntale della vite, è appositamente fatto con un materiale più tenero rispetto le altre parti adiacenti. Poiché l'usura dell'anello, in fase d'iniezione, consente al materiale di ritornare nella vite, ciò provoca un aumento dello Stop carica materiale, che incrementa il valore e il tempo della Carica. È utile quindi misurare l’indice di usura dell’anello con una formula appropriata. Un accorgimento indispensabile è di fare attenzione alla Temperatura del fuso, perché una sua variazione altera, in misura notevole, la Densità liquida del materiale, falsando il risultato dell’indice di usura. 25. Verifica plastificazione volum. unitaria La plastificazione volumetrica unitaria è il volume di materiale che viene spinto in zona dosaggio ad ogni secondo di rotazione vite alla su amassima velocità di rotazione e con Contropressione zero. L’importanza di questo dato risiede nella rapidità di plastificazione, infatti, più elevata è la plastificazione unitaria e più ridotto è il tempo di carica materiale. Man mano che l’usura della vite procede, tale valore diminuisce e il danno provocato si misura in ridotta qualità del fuso e soprattutto un prolungamento del tempo di carica e di una perdita di profitto. Da qui, la necessità di tenere sotto controllo la plastificazione volumetrica unitaria, usando una formula apposita che determina il tempo di carica materiale che poi viene confrontato col valore iniziale che aveva la vite quando era nuova. 26. Analisi codici stampo e vite L’analisi dei codici stampo, in relazione alla vite ottimale e al miglior tipo di vite da usare, è uno studio che, partendo dal tipo di materiale e dal peso della stampata, risale al Diametro ottimale vite, al Tipo di vite da usare e alla Lunghezza vite minima, ai fini della qualità e del profitto. In base al tipo di materiale, usando le formule per la scelta della pressa ottimale, si determina il Diametro ottimale, il Dmin e Dmax con cui lavorare lo stampo. In base a questo diametro, si può risalire al Tipo di vite (R) da usare e, per certi materiali anche la lunghezza vite minima consigliata. Tale analisi porta ad una visione completa dei codici stampo col parco macchine evidenziando eventuali carenze in Diametri vite, Tipi vite oppure Lunghezze vite. 17 Supporti didattici Durante il Corso, ad ogni partecipante vengono forniti i seguenti supporti didattici: Stampaggio ad iniezione 1. “Vademecum”: manuale di 150 pagine a colori, formato A5, stampato da tipografia, che illustra tutti gli argomenti trattati durante il Corso di stampaggio ad iniezione di 3° livello, incluso il Trasferimento di un programma stampo da una pressa all’altra. Stesura programma stampo 2. Una documentazione completa sulla stesura di un programma stampo che, partendo dai dati stampo, materiale e pressa, guida il partecipante in una successione progressiva di formule e calcoli per effettuare scelte appropriate e per determinare ogni parametro del programma stampo. Ottimizzazione programma 3. Manualetto “Ottimizzazione programma”, 32 pagine formato A5, che elenca e illustra tutte le operazioni di ottimizzazione, da eseguire su un programma calcolato, indicandone la sequenza. Il Manualetto riporta anche le operazioni da effettuare per il reperimento di dati importanti per il Responsabile di produzione ed una casistica di configurazioni del grafico di pressione, per facilitare la comprensione e la rilevazione degli eventuali problemi di stampaggio. Questa documentazione è fornita in file PDF per la stampa delle copie necessarie presso il Cliente. 18 VIDEO REGISTRAZIONE del Corso di 3° livello Questo Corso è attualmente disponibile in video registrazione con 14 ore di lezioni su 16 DVD. Per informazioni rivolgersi a: P.i. Luca Adessa e-mail: [email protected] Tel. 377 5161732 Ing. Franco Adessa e-mail: [email protected] Tel. 030 25.33.99.5 Per visione “demo” del Video del Corso di 3° livello visitare il sito: www.corsidistampaggio.com 19 Pagina del DVD n. 1 dell’Indice del Corso. 20 Per informazioni sui Corsi e per programmarne uno presso la sede Cliente rivolgersi a: Ing. Franco Adessa e-mail: [email protected] Tel. 030 25.33.99.5 Richiesta di un Corso Per concordare contenuti e modalità di un Corso e ricevere un eventuale preventivo, contattare l’Ing. Franco Adessa. Per avere una presentazione completa sui tipi di Corso di stampaggio ad iniezione per materiali termoplastici disponibili, fare richiesta all’Ing. Franco Adessa oppure visitare il sito: www.corsidistampaggio.com. Costi unitari per un Corso teorico-pratico presso la sede Cliente Costo orario della docenza Costo orario viaggio Rimborso chilometrico Spese vitto e alloggio/giornata Costo Manuale “Vademecum” : : : : : Euro 90 Euro 50 Euro 0,45/Km Euro 110 Euro 50/cad Pagamenti: 30 gg. d.f. Documenti per la richiesta di finanziamenti per Corsi di formazione Se il Cliente si rivolgesse ad Enti finanziatori di Corsi di formazione, per l’approntamento della documentazione necessaria, siamo in grado di fornire: - il “Curriculum vitae” del Docente; - il programma del Corso, previamente concordato; - i documenti necessari per dimostrare la professionalità dei supporti didattici forniti durante i Corsi. Ing. Franco Adessa Nave (BS), 29 febbraio 2012 21

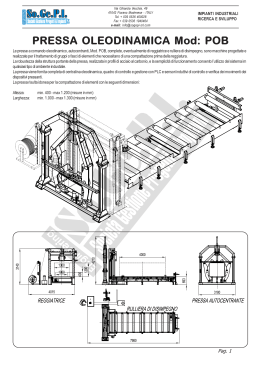

Scaricare