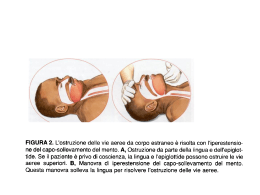

Clima La ventilazione civile e industriale Lo scopo primario della ventilazione è quello di assicurare la necessaria qualità dell’aria negli ambienti (indoor air quality - IAQ) rimuovendo le sostanze nocive che in essi si generano e sostituendo l’aria espulsa con analoghi quantitativi di aria esterna. Nei normali ambienti civili le principali fonti di inquinanti sono le persone stesse che li occupano. Negli edifici commerciali e industriali l’inquinamento è invece dovuto soprattutto alle sostanze, ai cicli di lavorazione e ai processi che vi si svolgono. Un altro requisito della ventilazione è quello del raffrescamento nel periodo estivo, frequente soprattutto negli edifici industriali dove in genere non sono previsti impianti di condizionamento dell’aria. Gli standard di ventilazione La ventilazione con aria esterna costituisce l’approccio fondamentale per la qualità dell’aria negli ambienti. Esistono numerosi standard per determinare i quantitativi d’aria esterna di ventilazione e contenere al tempo stesso i consumi di energia dell’impianto. Lo standard oggi più noto e qualificato è quello ASHRAE 62.1- 2004 “Ventilation for acceptable indoor air quality”. In Europa è stata emanata la norma EN 13779 “Ventilazione degli edifici non residenziali - Requisiti di prestazione per i sistemi di ventilazione e di condizionamento”, recepita dall’UNI ed attualmente in fase di revisione. In Italia il riferimento è costituito dalla norma UNI 10339, anch’essa in fase di revisione, che fissa le portate d’aria procapite secondo il tipo di applicazione. Una tabella estratta da questa norma è riportata nella sezione dedicata alla Diffusione dell’Aria. La ventilazione delle abitazioni La ventilazione meccanica controllata La ventilazione meccanica controllata (VMC) costituisce un sistema razionale per assicurare il corretto ricambio dell’aria nelle abitazioni residenziali, individuali o collettive. Essa risente poco della variabilità delle condizioni esterne e può garantire perciò una immissione ed estrazione dell’aria controllata per tutto l’arco dell’anno. Gli impianti di ventilazione meccanica controllata utilizzano solitamente delle unità ventilanti, individuali o centralizzate, un sistema di canali ed una serie di bocchette o feritoie di prelievo ed espulsione. La ventilazione di cucine e servizi ciechi In questi locali la produzione di umidità e di odori può essere elevata ed è perciò necessario dimensionare opportunamente il sistema di ventilazione. Il numero di rinnovi d’aria più comunemente consigliati sono i seguenti: • servizi ciechi: - ventilazione continua: 6 Vol/h - ventilazione discontinua: 12 Vol/h • cucine: 2 Vol/h con punte di 6 durante la preparazione di cibi con forti emissioni di odori (fritti, pesce, grigliate, ecc.). La ventilazione dovrebbe essere continua e non intermittente. Poiché gli odori assorbiti vengono reimmessi in ambiente in tempi successivi, la ventilazione intermittente non riesce mai ad assicurare la completa igienicità soprattutto di locali chiusi. Nei condomini, per la ventilazione di cucine e servizi ciechi si utilizzano spesso condotti di ventilazione separati dotati, sul tetto, di un opportuno torrino di estrazione. Nei singoli locali vengono invece installate delle valvole di ventilazione con possibilità di regolazione della portata. Elementi di progetto degli impianti di ventilazione Le fasi principali per il progetto di un impianto di ventilazione per un edificio di civile abitazione in condominio sono le seguenti: 1 Determinazione della portata d’aria da estrarre da ciascun locale secondo le norme in vigore o le prescrizioni. Ottenere la portata d’aria totale di estrazione moltiplicando la portata d’aria di ciascun locale per il numero di locali serviti dal medesimo condotto. Facciamo l’ipotesi di un edificio a 4 piani nel quale esistono 4 servizi ciechi sovrapposti e la portata d’aria da estrarre da ciascuno di essi sia di 150 m3/h. La portata d’aria totale sarà di: (150 x 6) = 900 m3/h. 2 Determinare la perdita di carico dovuta al condotto di aspirazione e alla valvola di ventilazione in base alle rispettive caratteristiche. 3 In base ai dati ottenuti ai punti 1 e 2 scegliere il torrino. 4 Verificare il livello sonoro del torrino stesso alle condizioni di funzionamento individuate nelle due situazioni: a) all’esterno sui limiti della proprietà per stabilire che non superi i valori prescritti di legge per il tipo di zona. b) all’interno del locale più sfavorito (in genere quello al piano sottostante il torrino stesso) per stabilire che non superi i valori limite indicati dalle eventuali leggi regionali in vigore o dalla Norma UNI 8199. Nel caso durante il progetto si prospettino livelli sonori superiori a quelli ammessi conviene scegliere torrini più silenziosi, eventualmente dotati di silenziatori all’interno. E’ importante ricordare che costa molto meno risolvere un problema di rumore prevedendolo già in fase di progetto che dovendo intervenire successivamente. 203 Clima La ventilazione degli edifici del terziario Gli edifici del terziario, soprattutto alberghi, uffici, centri commerciali ecc. fruiscono ormai di impianti di climatizzazione estiva e invernale. La ventilazione risulta integrata in questi impianti e si realizza con alcune soluzioni fondamentali. In linea di principio, un certo quantitativo di aria esterna di rinnovo viene miscelato nella centrale di trattamento all’aria di ripresa, una parte della quale viene espulsa. La quantità d’aria esterna è sempre leggermente maggiore del quantitativo d’aria espulsa al fine di mantenere lo spazio climatizzato in sovrappressione rispetto all’esterno ed evitare così infiltrazioni incontrollate di aria esterna. La ventilazione degli ambienti industriali Gli inquinanti all’interno degli edifici industriali sono della natura più varia, secondo le lavorazioni o i processi. Polveri, gas, vapori, nebbie d’olio possono essere presenti in concentrazioni variabili secondo il tipo di attività che vi si svolge. Una regola generale è la seguente: in presenza di deboli emissioni è sufficiente effettuare un adeguato ricambio generale dell’aria ambiente, espellendone all’esterno una quantità più o meno grande per mezzo di sistemi di ventilazione meccanica. Quando invece vi sono forti produzioni localizzate di inquinanti allora è preferibile prevedere dei dispositivi di aspirazione che effettuino il prelievo degli effluenti alla fonte e ne effettuino l’espulsione all’esterno. In generale è necessario quasi sempre predisporre dei filtri con caratteristiche rispondenti al particolato o alle sostanze da trattenere. La ventilazione si realizza in un ampio campo di applicazioni mediante i noti torrini posti il più delle volte sulla copertura dell’edificio. Essi possono essere installati in comunicazione diretta con l’ambiente sottostante senza canali adduttori. Vedi fig. 1. E’ questa una soluzione molto comune per capannoni di utilizzo generi- co, senza apprezzabili emanazioni di inquinanti. In genere per questo tipo di applicazioni si possono prevedere da 3 a 15 ricambi d’aria/ora, secondo le caratteristiche delle lavorazioni. L’aria espulsa viene ripristinata da rientrate di aria esterna attraverso griglie di adduzione sulle pareti, opportunamente disposte. In questi casi lo scopo della ventilazione, oltre al lavaggio dell’ambiente è mirato anche a produrre un certo raffrescamento durante l’estate. Il prelievo degli inquinanti alla fonte viene realizzato mediante un dispositivo di captazione, un canale adduttore ed un ventilatore di estrazione o torrino. Secondo le lavorazioni possono essere impiegate opportune cappe di aspirazione in stretta prossimità delle emanazioni di effluenti. Uno schema di principio di estrazione localizzata è visibile nella fig. 2. Una serie di condotti di prelievo sono realizzati al di sopra delle fonti di inquinanti; essi risultano collegati al condotto principale che si raccorda al torrino di espulsione. Le portate d’aria di espulsione in questo caso devono essere determinate in base all’entità delle emissioni di effluenti. Fig. 1 Estrattori installati per prelievo diretto dell’aria dall’ambiente Fig. 2 Estrattori installati per prelievo alla fonte degli inquinanti emessi 204 Clima Tipologie di ventilatori Ventilatori elicoidali I ventilatori elicoidali o assiali sono quelli in cui l’aria viene spinta da un’elica e il flusso mantiene la stessa direzione all’entrata e all’uscita del ventilatore. Di solito si installano nei casi in cui è più importante il volume dell’aria da spostare che la perdita di carico da superare. Possono essere a muro, la cui applicazione più comune è l’installazione a parete, sia per l’immissione sia per l’espulsione dell’aria, oppure di tipo intubato, con pale a profilo alare e il corpo motore elica situato all’interno di un involucro tubolare appositamente progettato per l’installazione in un condotto. Ventilatori centrifughi Sono quelli in cui l’aria è spinta da una girante a pale ed è indirizzata attraverso una voluta, formando un angolo di 90º tra l’entrata e l’uscita. Pale curve in avanti Girante con alto numero di pale, poco profonde, curvate in avanti nel senso della rotazione (concave). È adatta per pressioni basse e medie e con una determinazione esatta del punto di lavoro, dato che se aumenta la portata fornita, si incrementa rapidamente anche la potenza assorbita, con il conseguente sovraccarico e danneggiamento del motore. Non deve essere usata in applicazioni con materiali abrasivi. Dato che le pale sono molto vicine, si sporcano molto quando l’aria spostata è satura di grasso o sporcizia. Pale curve rovesce Girante con numero limitato di pale di lunghezza superiore alle pale avanti. Fornisce alti rendimenti, dato che la curvatura delle pale accompagna l’aria al suo passaggio, evitando urti e turbolenze. Non c’è pericolo di sovraccarico del motore quando lavora liberamente. Per raggiungere elevate portate e pressioni, deve funzionare a gran velocità, per cui richiede una costruzione molto robusta. Pale radiali Girante con numero di pale limitato non di uso comune nel campo della ventilazione; le pale diritte occupano tutto il mozzo della girante. È adatta per il trasporto pneumatico di materiali, dato che gli stessi scorrono meglio con questo tipo di pale. Il funzionamento è stabile e anche se la potenza assorbita aumenta con la portata, lo fa lentamente. Ventilatori in linea Sono una variante dei ventilatori centrifughi. Dal punto di vista costruttivo, mediante una serie di deflettori si fa in modo che l’aria circoli in modo lineare nel condotto in cui è installato Ventilatori elicocentrifughi Sono caratterizzati dalla presenza di una girante a pala ibrida che presenta proprietà dei ventilatori elicoidali e di quelli centrifughi. Mediante uno studiato sistema di direttrici, consente di ottenere portate e pressioni medie, con il vantaggio di essere un ventilatore silenzioso. Vengono usati nei casi in cui è necessario fornire medie portate e vi sono problemi di spazio (controsoffitti) viste le limitate dimensioni di ingombro del ventilatore. 205 Clima Legenda dati e simbologie tecniche Classe di isolamento del motore Giri / Poli del motore A seconda dell’isolamento del motore, gli apparecchi possono lavorare a determinate temperature ambientali: A seconda del numero di poli di cui dispone un motore, quest’ultimo fa girare il rotore a maggiore o a minor velocità. A parità di diametro del ventilatore, all’aumentare del numero di poli corrisponde una diminuzione della portata e quindi anche della rumorosità. Classe del motore B E F H Rapporto tra il numero di poli di un motore e i giri al minuto Temperatura massima di lavoro (°C) 110 120 140 165 Numero di poli 2 4 6 8 12 16 Riscaldamento stimato del motore in funzione (°C) 70 70 70 70 Giri al minuto (circa) 2800 1400 900 700 450 350 Temperatura ambiente a cui può lavorare in °C 40 50 70 95 In molti casi i ventilatori possono essere muniti di motori a doppia polarità per ottenere due velocità: 2/4, 4/6, 4/8, 6/12 poli. Grado di protezione meccanica (IP) Indica il grado di protezione degli involucri dei materiali elettrici dalla penetrazione di corpi solidi (1ª cifra) e liquidi (2ª cifra). In alcuni casi, ci può essere una terza cifra che indica il grado di resistenza agli urti. Gradi IP Gradi di protezione forniti dagli avvolgimenti. Definiti dall’UNE 20324-93 (versione spagnola EN 60529:91) Gradi protezione solidi Gradi protezione liquidi 0 Senza protezione 0 Senza protezione 1 Protetto da corpi solidi superiori a 50 mm (esempio, contatti involontari della mano) 1 Protetto da cadute verticali di gocce d’acqua (condensazione) 2 Protetto da corpi solidi superiori a 12 mm (esempio, le dita della mano) 2 Protetto da cadute verticali di gocce d’acqua (condensazione) fino a 15° dalla verticale 3 Protetto da corpi solidi superiori a 2,5 mm (esempio, cavi, utensili ecc.) 3 Protetto da cadute verticali di gocce d’acqua (condensazione) fino a 60° dalla verticale 4 Protetto da corpi solidi superiori a 1 mm (esempio, attrezzi sottili, cavi piccoli, ecc.) 4 Protetto dagli spruzzi d’acqua in qualunque direzione 5 Protetto dalla polvere (senza sedimenti pregiudizievoli) 5 Protetto dal getto d’acqua in qualunque direzione 6 Totalmente protetti dalla polvere 6 Protetto da un getto d’acqua simile ad un’onda 7 Protetto dall’immersione 8 Protetto dagli effetti prolungati dell’immersione a pressione 206 Clima Ventilazione per atmosfere potenzialmente esplosive Direttiva ATEX 94/92 CE La ATEX (Atmosphere Explosible) è una direttiva della Comunità Europea del 23 Marzo 1994 che è stata recepita in Italia dal D.P.R. n° 126 del 23 Marzo 1998 ed è entrata in vigore il 1° luglio 2003. La nuova direttiva europea ATEX 94/9 CE riguarda i sistemi di protezione destinati ad essere adottati sulle apparecchiature impiegate in aree pericolose. Le aree pericolose sono luoghi in cui, in determinate condizioni, possono svilupparsi atmosfere esplosive. L’atmosfera esplosiva è una miscela di aria e gas, vapori, fumi o polvere combustibile la cui combustione si propaga rapidamente (esplosione) dopo l’accensione. Secondo la direttiva le atmosfere potenzialmente esplosive si dividono a seconda della natura chimica della sostanza esplosiva in: • Zone con presenza di GAS indicate con la lettera G • Zone con presenza di POLVERI indicate con la lettera D • Zone con presenza sia di GAS sia di POLVERI indicate con la lettera GD La direttiva ATEX suddivide i prodotti in due gruppi Collegamenti alla direttiva ATEX Gruppo I Prodotti per settore minerario (pericolo di grisou o polvere esplosiva). Alla direttiva ATEX è collegata la Direttiva 99/92/CE che stabilisce una classificazione delle zone di pericolo di esplosione come sotto indicato. Gruppo II Prodotti destinati ad impieghi dove può esistere pericolo di formazione di atmosfera esplosiva. Questo gruppo si suddivide in tre categorie: Categoria 1 • Prodotto con protezione molto alta. • Applicazione in zone dove è molto probabile la formazione costante di atmosfera esplosiva. Categoria 2 • Prodotto con protezione alta. • Applicazione in zone dove è probabile la formazione di atmosfera esplosiva. Categoria 1 • Prodotto con protezione normale. • Applicazione in zone dove è poco probabile la formazione di atmosfera esplosiva. Gruppo T1 450 °C I - Metano (grisou) IIA Presenza di atmosfera esplosiva Gas, vapori o nebbia Polveri Permanente o per lunghi periodi Zona 0 (categoria 1G) Zona 20 (categoria 1D) Probabile durante l’attività Zona 1 (categoria 2G) Zona 21 (categoria 2D) Occasionale e di breve durata Zona 2 (categoria 3G) Zona 22 (categoria 3D) La direttiva 99/92 CE obbliga a classificare tutte le zone dei luoghi di lavoro mediante l’analisi del rischio che individua le aree critiche e segnala le misure di sicurezza da adottare per le attività da effettuare in tali zone. È responsabilità dell’utilizzatore classificare la zona in funzione del tipo di atmosfera presente. Per le applicazioni in ambienti gassosi esiste un ulteriore suddivisione per gruppi di gas e in funzione delle massime temperature superficiali del motore. T2 300 °C T3 200 °C T4 135 °C - Acetone - Butano - Eptano - Acetaldeide - Ammoniaca - Alcool etilico - Gasolio - Etere - Benzene - Cicloesanone - Kerosene - Etano T5 100 °C T6 85 °C - Pentano - Metano - Propano - Toluene IIB IIC - Gas di coke - Etilene - Acido solforico - Gas d’acqua - Ossido di etilene - Isoprene - Idrogeno - Acetilene - Etere etilico - Nitrato di etile - Solfuro di carbonio Nota 1: un motore appartenente a un certo gruppo di custodia è adatto anche ai gruppi di custodia inferiori. Esempio: un motore di gruppo IIB è idoneo anche per il gruppo IIA; un motore di gruppo IIC è idoneo anche per i gruppi IIA e IIB. Nota 2: la categoria 2G (Zona 1) è idonea anche per le applicazioni dove è richiesta la categoria 3G (Zona2) Sagicofim ha una gamma di ventilatori certificati ATEX per le categorie 2G e 3G 207

Scarica