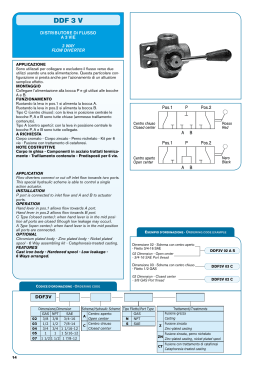

MATERIALI LA FUSIONE DELLA COMPLESSITÀ Casting complexity La tecnologia del metal part casting quale strumento per realizzare parti e pre-serie di geometria complessa in tempi e a costi competitivi. Metal part casting technology as a tool for making geometrically complex parts and pre-series that are competitive in terms of both time and cost. La realizzazione di prototipi ‘definitivi’ e preserie è da sempre il cavallo di battaglia di Partec. È stato quindi di buon grado che, incentivata dalle richieste dei clienti, l’azienda ha deciso 3 anni fa di affiancare all’originaria specializzazione nella prototipazione rapida di parti in materia plastica un reparto dedicato alla fusione di leghe metalliche con una tecnologia innovativa che si ispira alla fusione a cera persa. “Per fornire un servizio di qualità anche nell’ambito della fabbricazione di parti metalliche – afferma Ernesto Marchesi, amministratore delegato di Partec – abbiamo innanzitutto scelto persone dotate delle competenze tecniche necessarie ad accompagnarci in questa evoluzione. Dopodiché abbiamo acquistato gli strumenti tecnologici adatti ad offrire al cliente un servizio di metal part casting che dal grezzo arriva al pezzo definitivo, con il materiale del prodotto di serie ma con i prezzi e i tempi delle tecnologie rapide e, soprattutto, con complessità geometriche talvolta irrealizzabili attraverso le lavorazioni convenzionali”. The task of making ‘definitive’ prototypes and pre-series has always been Partec’s strong point. Therefore, three years ago, spurred on by customer requests, the company willingly decided to flank its original specialisation in rapid prototyping plastic parts with a section set aside for casting metal alloys using a form of technology that was inspired by lost wax casting. “To be able to provide a quality service, even within metal part fabrication circles – said Ernesto Marchesi, Partec’s Managing Director – we first selected a number of people who had the necessary technical skills to be able to accompany us in this undertaking. We then bought the most suitable technological tools so as to be able to offer the customer a metal part casting service. The service begins with the raw product and ends with the final part, made out of standard materials but with the price and timescale of rapid technologies and, above all, with complex geometries that, at times, are impossible to obtain using conventional machining processes”. 1. Fully functional “Being well versed in any form of technology – explained Gianni Beretta, the Research & Development Manager – means that it is possible to make the most of the benefits that it has to offer and correctly deal with any possible limitations. Casting in the plastic vacuum moulds in a controlled atmosphere as used by Partec brings with it highly beneficial in terms of the quality of the final product, however, the vacuum process reduces the dimensional possibilities and the controlled atmosphere means that casting temperatures can be no higher than about 1050°C. So, the systems that we have at our disposal are mainly capable of casting aluminium, brass and zama which are used to make parts that are a maximum of 320350 mm in size. Unlike what happens when it comes to rapid prototyping plastic components, also of a functional type, here it is possible to also use metallic materials that do not 36 RPD 2 36-39 articolo materiali partec.indd 36 07/06/12 15.28 Funzionali a tutto tondo “La conoscenza approfondita di una tecnologia – spiega Gianni Beretta, responsabile Ricerca e Sviluppo– permette di sfruttarne al meglio i vantaggi e gestirne correttamente i limiti. La fusione nello stampo di gesso sotto vuoto in atmosfera controllata utilizzata da Partec comporta significativi vantaggi in termini di qualità del prodotto finale, tuttavia la lavorazione sotto vuoto riduce le possibilità dimensionali e l’atmosfera controllata impone di non superare temperature di fusione intorno ai 1050 °C. Pertanto gli impianti a nostra disposizione sono in grado di fondere principalmente alluminio, ottone e zama per ottenere parti che raggiungono i 320-350 mm massimi. A differenza di quanto avviene nella prototipazione rapida di componenti in materia plastica, anche di tipo funzionale, è possibile usare materiali metallici che non simulano quelli che saranno usati in fase di produzione, ma sono esattamente della stessa lega metallica scelta per il pezzo definitivo. Sebbene persistano delle differenze a livello metallurgico rispetto al prodotto in serie, i componenti ottenuti tramite metal part casting possono essere tranquillamente montati sul prodotto finale e utilizzati come prodotti di serie. Ne sono un esempio alcune parti che abbiamo realizzato per un motore montato su un veicolo usato in competizioni automobilistiche. Inoltre, a differenza di quanto avviene per i prototipi in materia plastica, quelli in metallo sono impiegati, nella maggior parte dei casi, per sperimentare a tutto tondo le funzionalità del pezzo. Si parla quindi di resistenza meccanica, trasferimento / dispersione del calore, duttilità e così via. Non si tratta di prototipi rispondenti solo a requisiti geometrici o dimensionali, ma anche e soprattutto ad esigenze di carattere tecnologico”. I vantaggi del processo “Uno dei principali vantaggi del metal part casting rispetto alle tecnologie ‘tradizionali’ di fusione dei metalli – prosegue Beretta – è la possibilità di realizzare parti geometricamente anche molto complesse senza che ciò influisca sui costi e i tempi del processo. Quando si utilizza la fusione in gravità o la pressofusione, i fattori economici e le tempistiche cambiano enormemente se si fabbrica un oggetto semplice o uno complesso. Il processo utilizzato da Partec, invece, non risente quasi per nulla della complessità geometrica dei pezzi. Pertanto, più le parti da ottenere sono complesse più il metal part casting risulta competitivo. Fino ad arrivare a rendere fattibili componenti irrealizzabili con altri metodi di fusione. Ne consegue anche la possibilità di ridurre il numero dei componenti di un prodotto e, quindi, i tempi e i costi di montaggio. Un esempio di come il metal part casting può essere risolutivo è dato dalle palette dei turbocompressori. La loro forma viene spesso semplificata in fase di progettazione per renderla fattibile con i metodi usati nelle produzioni in serie. Utilizzando il metal part casting noi possiamo invece fornire palette con qualsiasi tipo di curva- 2. simulate those that will be used during production, but are exactly the same metal alloy as chosen for the final part. Even though there are differences on a metallurgical level compared to standard products, components that are made using metal part casting can easily be fitted onto the final product and used as standard products. A good example here is a number of parts that we made for an engine fitted on a vehicle used in car racing circles. What’s more, unlike what happens with plastic prototypes, those made out of metal are used, in most cases, to carry out indepth experiments with regards to the functionality of the part. Therefore, we are talking about mechanical resistance, heat transfer / dispersion, ductility and so on. These prototypes do not comply with just geometrical or dimensional requirements, but also, and above all, needs of a technological nature”. The advantages of the process “One of the main advantages that metal part casting has over ‘traditional’ metal casting technologies – Mr. Beretta went on – is the possibility to make parts that are also geometrically very complex without this having an effect on the time and costs of the process. When using gravity or pressure die casting, money and time factors vary enormously depending on whether you are making a simple or a complex object. The process that Partec uses, however, is not affected in any way by the geometric complexity of the parts. So, the more complex the parts that need making are, the more metal part casting proves to be competitive. Going as far as making feasible components that could not be made using other casting methods. As a result, it is also possi- 1. Particolare in ottone grezzo e post-lavorazione di ripresa da macchina utensile Sullo sfondo master in cera usato per la realizzazione del grezzo. 2. Fasi di realizzazione di un pezzo in alluminio mediante Metal Part Casting: prototipo in stereolitografia, modello sacrificale in cera e, sullo sfondo, stesso modello in PS; pezzo ricavato dalla fusione. 1. A part made out of untreated brass and post-machined on a machine tool. In the background, the wax master used to make the untreated part. 2. Manufacturing phases for an aluminium part made using Metal Part Casting: Stereolithographic prototype, wax pattern and, in the background, the same model made out of PS; part made by casting. 2 RPD 36-39 articolo materiali partec.indd 37 37 07/06/12 15.28 3. tura. Un’altra possibilità offerta da questa tecnologia consiste nella realizzazione di pezzi in più materiali: metallo e plastica o differenti leghe metalliche. Ad esempio, si può iniettare la resina più adatta sopra una parte precedentemente fusa e posta in uno stampo al silicone. Oppure, si possono co-fondere viti prigioniere, pipette o altri particolari in metalli diversi inserendoli nello stampo di gesso e fondendoli direttamente insieme. Questo comporta non solo un risparmio a livello operativo, ma spesso anche un miglioramento in termini di precisione e affidabilità del risultato. Nelle teste dei motori raffreddate ad acqua, per esempio, sono spesso presenti pipette in metallo solitamente inserite per interferenza e incollate con mastici, sulle quali vengono poi montati i collettori in gomma che portano l’acqua di raffreddamento. Si tratta di oggetti che subiscono sbalzi termici notevoli e, di conseguenza, possono verificarsi delle perdite. Se la pipetta viene co-fusa con il collettore, si superano tali inconvenienti, evitando problemi di tolleranze di lavorazione, montaggi per interferenza, collanti, raggiungendo inoltre un’affidabilità superiore. Per contro, esiste nel metal part casting un limite legato ai numeri. Il processo di fusione è relativamente lento rispetto alla produzione in serie. Seppure possiamo organizzare lo stampo per utilizzarne al meglio gli spazi, rimane un limite alla quantità di fusioni ottenibili nell’unità di tempo. Il servizio di Partec è quindi rivolto principalmente alla fornitura di prototipi da utilizzare per verifiche immediate dei componenti o delle soluzioni progettuali. Tuttavia, la tendenza del mercato a ridurre progressivamente i numeri delle produzioni, sta estendendo il servizio in misura crescente anche alle pre-serie e alle piccole serie”. Un servizio in evoluzione “Per Partec il servizio legato al metal part casting è relativamente giovane ma sta crescendo rapidamente. – sottolinea Beretta – Alle lavorazioni meccaniche tradizionali da effettuare sul pezzo grezzo abbiamo aggiunto trattamenti termici volti a condizionare la cristallografia del componente ottenuto per fusione in modo da portare le prestazioni meccaniche (allungamento a rottura, snervamenti, durezza superficiale ecc.) a valori molto vicini a quelli delle parti prodotte per fusione ‘tradizionale’, gravità o pressofusione. Inoltre, abbiamo stretto rapporti di fattiva collaborazione 3. Fusione di un pezzo in alluminio ottenuto da master in polistirene data la complessità della geometria. 4. La sede di Partec. 3. Casting an aluminium part that was obtained from a polystyrene master given the complexity of the geometry. 4. The Partec plant. ble to reduce the number of components in a product and, therefore, also the amount of time and money spent on assembling them. One example of how metal part casting can be the right solution are the blades found in turbo-compressors. Their shape is often simplified during the design phase so as to make them feasible when using methods earmarked for standard production runs. By using metal part casting, however, we can supply blades that have any kind of curvature. Another possibility on offer from this form of technology is that of being able to make parts out of different materials: metal and plastic or different metal alloys. For instance, you can inject the most suitable resin over a part that has been previously cast and put into a silicone mould. Or, you can co-cast studs, pipettes or other parts made out of different metals by putting them into a plaster mould and casting them together directly. This means not only a saving on an operational level, but also an improvement in terms of the precision and reliability of the result. In the heads used in water-cooled engines, for example, you often find metal pipettes that are usually interference fit and glued using mastics, which are then fitted with rubber manifolds that convey the cooling water. These are objects that are exposed to vast temperature swings and, as a result, they can start to leak. If the pipette is co-cast with the manifold, you can get round this problem, so avoiding any drawbacks in terms of machining tolerances, interference fitting or bonding agents, whilst also achieving a higher level of reliability. Having said this, there is a limit linked to the numbers within metal part casting circles. The casting process is relatively slow compared to standard production runs. Even though we can set up the mould in such a way to make the most of the space available, the number of casts that can be obtained in the time span is still limited. So, the service on offer from Partec is geared mainly towards supplying prototypes that can be used to carry out immediate inspections of components or design solutions. Nevertheless, the tendency on the market to progressively reduce production numbers means that the service, to a growing extent, can also be applied to pre-series and small batches”. An evolving service “For Partec, the service linked to metal part casting is quite recent but it is rapidly progressing. – Mr. Beretta was keen to point – The traditional mechanical machining processes carried out on the raw product have been flanked by heat treatments which are aimed, at times, at conditioning the crystallography of the component achieved by casting in such a way as to bring the mechanical performances (elongation at break, yields, surface hardness, etc.) up to levels that are very close to those found in parts made using ‘traditional’ casting, namely gravity or pressure die casting. 38 RPD 2 36-39 articolo materiali partec.indd 38 07/06/12 15.29 con aziende specializzate nei numerosissimi processi tecnologici applicabili ai metalli, in modo da consegnare al cliente il pezzo meglio rispondente alle sue esigenze. Recentemente, ad esempio, abbiamo fornito dei cilindri per motore a scoppio che richiedevano un processo di nichelatura e la levigatura con pietre diamantate con tolleranze del micron. Un altro passo che Partec sta affrontando per l’evoluzione del servizio di metal part casting riguarda la certificazione dei pezzi. Riteniamo infatti che rappresenti un aspetto di correttezza nei confronti del cliente accompagnare le parti fornite con una sorta di ‘carta di identità’ che indichi quanto il pezzo fisico (superfici fuse e superfici lavorate) si discosti dal modello matematico originario. Si tratta di un servizio di certificazione condotto non con le macchine di tastatura tradizionali ma con sistemi laser, radiografici, TAC o altre tecnologie in grado di ricostruire rapidamente il modello del pezzo finito e sovrapporlo ai dati matematici del progetto di partenza per calcolare gli scostamenti, anche solo con mappe di colore, in modo da informare il cliente delle imprecisioni che inevitabilmente il processo di prototipazione induce e che sono certamente diverse da quelle indotte da processi di serie quali ad esempio la pressofusione”. “Per divulgare ulteriormente le potenzialità della tecnologia del metal part casting e il servizio proposto da Partec abbiamo deciso di aderire a RM Forum che si terrà allo Sheraton Milan Malpensa Airport Hotel il 20 e 21 settembre 2012. – conclude Marchesi – Riteniamo sia importante partecipare con una tecnologia che non va in concorrenza con quelle di sinterizzazione esposte alla manifestazione, ma che si propone come vantaggioso strumento complementare per contribuire in maniera sinergica a rendere competitivi i nostri clienti sul mercato”. o What’s more, we have set up a number of relationships based on effective collaboration with various companies that specialise in the vast range of technological processes that are applicable to metals, so as to be able to supply customers with parts that are the most suited to their requirements. For instance, we recently supplied the cylinders for an internal-combustion engine that needed a nickel-plating process and hone-boring with diamond-cut stones plus micron tolerances. Another challenge that Partec is tackling in its attempts at developing the metal part casting service regards part certification. In fact, we feel that it is only right for the customer that the parts that we supply are accompanied by a sort of ‘identity card’ that lists any differences between the physical part (cast surfaces and machined surfaces) and the original mathematical model. This is basically a certification service that applies not to traditional touch probes, but laser, radiograph and CAT systems or other forms of technology that are capable of rapidly reconstructing the model of the finished part and overlap it with the mathematical data of the initial project. This makes it possible to calculate any variances, even using just colour maps, and inform the customer about any inaccuracies that inevitably crop up when using the prototyping process and which are certainly different from those that occur when using standard processes, pressure die-casting for instance”. “To further promote the potential on offer from metal part casting technology and the service provided by Partec we decided to attend the RM Forum which is being held at the Sheraton Milan Malpensa Airport Hotel September 20th and 21st. – concluded Mr. Marchesi – We feel that it is important to take part with a form of technology that is not in competition with the sintering technologies that will be on display during the event, but which acts as an advantageous additional tool that will help our customers to be competitive on the market”. o 4. 2 RPD 36-39 articolo materiali partec.indd 39 39 07/06/12 15.29

Scaricare