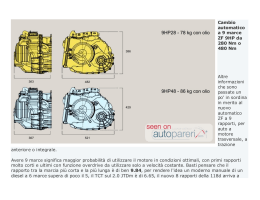

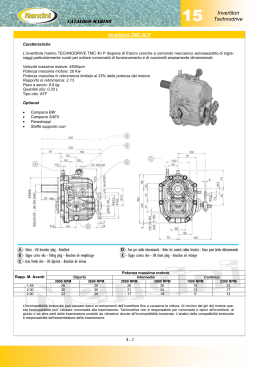

TRASMISSIONI PER CARRELLI ELEVATORI TELESCOPICI Il carrello elevatore telescopico (TBH con acronimo inglese) è un veicolo che deriva dai carrelli elevatori da pazziale ma che presenta come specificità un braccio telescopico elevabile e quattro ruote motrici e sterzanti che ne assicurano una eccezionale mobilità anche in fuoristrada dato che può sterzare solo con le ruote anteriori, con tutte e quattro per accentuare la sterzata o da parti opposte per movimenti paralleli diagonali, vi sono anche modelli con torretta girevole come gli escavatori. Sul braccio telescopico può essere montata una benna in modo da funzionare come una pala caricatrice od una moltitudine di attrezzature per movimentare i materiali più vari. Si riportano alcune caratteristiche di quest’ultime relative ad un modello prodotto dalla ditta MANITOU francese per puro riferimento. Oltre ad un evidente uso industriale per movimentare materiali fino ad altezze di 18 metri di quota sostituendo egregiamente le gru nella costruzione di capannoni industriali se ne può fare un eccellente uso anche in agricoltura in parziale sostituzione di un trattore agricolo per una maggior polivalenza. Nell’uso agricolo attuale anche il trattore comune non serve tanto ad arare od ad eseguire questo tipo di lavori pesanti in tiro perché risulta più conveniente od avere un trattore dedicato di grande potenza od affittarne uno da un contoterzista nella stagione di questi lavori, ma è sempre necessario come sorgente di potenza mobile per tutte le svariate necessità che possono andare dal traino di rimorchi, a fornire potenza ad una pompa per irrigazione, con montata una benna anteriore per livellare il terreno o spostare materiale caricandolo sul rimorchio, oppure montando delle forche sull’attacco a tre punti posteriore per movimentare balle cilindriche e quant’altro. Risulta evidente che la presenza di un braccio telescopico che può operare fino ad altezze di 9 metri e la doppia sterzatura degli assali motori danno al carrello elevatore telescopico in uso agricolo una polivalenza notevole il che spiga il diffuso impiego di questo mezzo in agricoltura. Tuttavia non deve sfuggire che proprio perché sostituisce in gran parte un trattore agricolo, il mezzo non è evidentemente dotato di attacco a tre punti posteriore (egregiamente sostituito dal braccio anteriore telescopico) ma di gancio di traino per attaccare rimorchi e di presa di potenza posteriore. Quest’ultima opzione serve non tanto come trasmissione del moto per l’eventuale trazione delle ruote del rimorchio per il moto in fuoristrada quanto per dar potenza a tutti gli attrezzi che possono essere caricati sul rimorchio o a terra e collegati con albero cardanico (pompe per irrigazione od altro). Si allega ad esempio dati di versioni agricole di carrelli elevatori telescopici (sempre come esempio). Sui veicoli che ne siano dotati la presa di potenza altro non è che un albero scanalato sporgente, atto al montaggio di alberi cardanici, di misure standardizzate che ruota a velocità pure standard (540 rpm – 1000 rpm ed in alcuni casi 750 rpm). In pratica nella linea di trasmissione del mezzo agricolo vi è un cambio (ad una o due velocità) dotato di un innesto a frizione che fa in modo che l’albero scanalato (anteriore o posteriore) ruoti alla velocità standard (o alle velocità standard se ha più di una marcia) quando il motore diesel ruota ad un prestabilito regime (di solito verso i 1950 rpm per avere un buon compromesso fra consumi specifici e potenza erogabile). Ogni utilizzatore è progettato per assorbire potenza ai regimi standard e quindi si può erogare potenza ad ogni tipo di attrezzatura con un semplice albero cardanico in modo del tutto intercambiabile. Analogo sistema standardizzato permette di intercambiare rimorchi dotati di assi traenti ma in questo caso la presa di potenza, detta “sincronizzata”, è ovviamente in fase non col motore diesel ma con la velocità del veicolo. Un uso particolarmente efficace dei carrelli elevatori telescopici in agricoltura è ad esempio nel rimorchiare attrezzature che richiedono potenza come ad esempio i trincia-miscelatori potendo mentre si miscela anche fermarsi a scaricare parte del trinciato ad ogni postazione della stalla abbreviando di molto il tempo ciclo totale. Questa pur breve descrizione di alcuni lavori tipici di un carrello elevatore telescopico, che sono i più svariati possibili, serve a delineare le necessità del cambio di cui deve essere dotato il veicolo per poterli eseguire efficacemente tutti. Il veicolo deve dunque poter muoversi efficacemente sia su strada (35-40 km/h di velocità massima) che in fuoristrada con carichi e rimorchi, avanzare ed arretrare velocemente per movimentare materiale (9 – 18 km/h), fare degli spostamenti di precisione (da tener conto lo sbraccio di anche 10 metri con braccio esteso) ed anche lavorare come una pala caricatrice (0 - 5 km/h). Il cambio più diffuso per questo tipo di veicolo è quello detto “Shynchro-Shuttle” nel quale si sono privilegiati: - il convertitore di coppia all’ingresso per disporre di un cambio automatico continuo almeno per un rapporto di regolazione (velocità massima diviso la minima a piena potenza operando solo col convertitore con rendimenti di almeno il 65%) di circa 2,5 più la possibilità di stallo per fornire lo sforzo massimo. - l’inversore power-shift che permette di invertire il moto senza interruzione della potenza in modo da poter velocizzare tutte le manovre - un cambio sincronizzato a 4 velocità di apertura sufficiente (tipiche velocità massime: 35 – 18 – 9 – 5,5 Km/h) che non necessiti di far fermare il veicolo per effettuare il cambio marcia (in inglese “shift on fly”) - la massima possibile semplicità costruttiva per contenere i costi e le manutenzioni. Con una regolazione utile del convertitore in prima velocità si raggiungono i 3 km/h con alti sforzi trattivi e possibilità di stallo per poter lavorare come pala caricatrice. In seconda si possono affrontare le massime velocità richieste da un ciclo di lavoro a “V” stretto come quello atto a caricare un cassone del rimorchio posto a circa 20 metri dal punto di carico del materiale sfuso. In terza quella se vi è anche la necessità di trasporto in cantiere ed a pieno carico. In quarta quella del trasporto su strada con o senza rimorchio. Si riporta una breve scheda tecnica della trasmissione Synchro Shuttle La trasmissione Synchro-Shuttle è un cambio con a monte un convertitore di coppia ed un inversore (avanti / retromarcia) power-shift a controllo elettro-idraulico seguito da 4 velocità sincronizzate con innesto tramite leva, permette la trazione permanente (scollegabile per un assale) sulle 4 ruote motrici del veicolo collegandosi agli assali con alberi cardanici. Ha la tradizionale sequenza delle marce con griglia ad "H" ed è stato progettato per fornire capacità di cambio marcia sincronizzate senza urti e di modulazione durante l’inversione. Ha un invertitore di moto integrato (leva F-N-R), con una posizione di neutrale. Presenta bassa emissione del rumore in virtù di ingranaggi a denti elicoidali e di un montaggio sospeso ed elastico al telaio del veicolo (non è montato rigidamente come sui trattori agricoli ove è la struttura della trasmissione fa da telaio). È stato inoltre progettato con facile accesso per tutte le esigenze di manutenzione. Cambio sincronizzato con convertitore di coppia ed inversore “power-shift” Ci sono due alternative per effettuare i cambi di marcia: - Si può spostare la leva F-N-R nella posizione neutrale prima di inserire la marcia con la leva principale del cambio. Una volta innestata la nuova marcia, la leva FNR viene riportata al suo senso di marcia. Per l’inversione si usa invece solo la leva F-N-R. - Una seconda opzione, di solito più veloce, è quella di sbloccare le frizioni dell’inversore premendo un pulsante posto sulla leva del cambio durante la selezione un altra marcia. Una volta innestata la nuova marcia, si sblocca il tasto semplicemente rilasciando la leva del cambio in modo da far richiudere la frizione che prima era innestata per permettere la continuità del moto. Un cambio così descritto sembra disegnato apposta per l’uso su carrelli elevatori telescopici (è infatti molto usato) e ci si deve chiedere perché e quali siano le soluzioni tecniche alternative. L’alternativa tecnicamente disponibile all’utilizzo dei cambi “Synchro-Shuttle” per carrelli elevatori telescopici è utilizzo di una trasmissione idrostatica (pompa + motore ambedue a cilindrata variabile) che per un uso come pala alle basse velocità è molto favorevole perché se ad esempio è richiesta la metà della potenza del motore termico dagli ausiliari per la movimentazione della braccio od altro, semplicemente si dimezza la velocità (proporzionale alla portata dell’olio) ma non la spinta (proporzionale alla differenza di pressione) che rimane invariata e massima, proprio perché a differenza del convertitore di coppia che è una macchina idraulica a palettatura fissa, i componenti idrostatici possono variare la loro cilindrata sotto controllo idraulico od elettronico. Il sistema di trasmissione poi non solo accelera ma frena anche ed inverte il moto semplicemente invertendo il flusso della portata nella pompa ma con spinta sempre massima da cui deriva una estrema facilità di controllo della velocità pur con elevate spinte. Il sistema è un poco complicato perché occorre trasformare la potenza del motore termico in pressione e portata da parte della pompa a cilindrata variabile, portare con tubazioni questo olio in pressione al motore idraulico a cilindrata variabile ove viene trasformata in potenza all’ingresso del cambio che in uscita è collegato con i due ponti da alberi cardanici per cui la potenza viene poi trasmessa alle quattro ruote motrici attraverso i differenziali spesso autobloccanti. Naturalmente la temperatura dell’olio idraulico deve essere controllata (intorno ai 90°C) da un grosso radiatore che è molto più grande di quello che deve controllare le temperature dei cambi “SynchroShuttle” ove le temperature dell’olio del convertitore possono raggiungere anche i 120 °C. Il carrello elevatore telescopico per poter ben lavorare come pala caricatrice deve disporre di una velocità minima con sforzo massimo di circa 3 km/h ma con sistemi di trazione dotati di pompe e motori idrostatici direttamente connessi a motore ed alle ruote la velocità massima è sempre limitata perché la variazione di sia della pompa che del motore sono al massimo di 3 volte (sempre per mantenere una efficienza totale maggiore del 65%) e quindi il rapporto di conversione massimo del gruppo pompa + motore è di conseguenza di circa 9 volte (ma non sempre si può convenientemente usare le massime conversioni) e perciò la velocità massima sarà di 15-20 km/h circa. Per il trasporto su strada occorre disporre di un altro rapporto e questo è dato normalmente per ragioni di costo da un cambio a due velocità a semplici innesti con attuazione da fermo anche se sul mercato da anni esistono soluzioni a due velocità sincronizzate o con due motori idrostatici all’ingresso. In tal senso per riferimento si allegano le possibili prestazioni calcolate per il carrello elevatore telescopico della ditta Manitou MLT 523 T (prima descritto) e le descrizioni tecniche di due prodotti della ditta Dana per cambi a due velocità sincronizzate o a due motori idrostatici in ingresso. Esiste anche un cambio della ZF presentato nel 2010 che si chiama 2 HC 85 e che altro non è che una versione speciale del precedente Dana 310 in cui avendo integrato due motori idrostatici a pistoni radiali, si ottiene quanto espresso dal brevetto EP 0 482 524 B1 allegato sostituendo alla frizione ed al freno meccanici una attuazione per via idraulica in modo da non incappare nei miei brevetti allegati. Esiste anche la possibilità di utilizzare in sostituzione del più semplice cambio “Synchro-Shuttle” un vero cambio completamente automatico tipo “Power-Shift” con una frizione per ogni marcia più quelle dell’inversore, dotato di controllo elettronico per il passaggio marcia (Electronic Control Unit) e che può avere un funzionamento automatico dalla minima alla massima velocità. Tuttavia un carrello elevatore telescopico non è una pala caricatrice e questo non è il suo tipico uso perciò cerchiamo di capire ragionevolmente perché vi possano essere delle alternative più costose alla versione più semplice, economica ed efficace del cambio “Synchro-Shuttle”. Vediamo cosa dice ad esempio il produttore Manitou in proposito: Leggendone le caratteristiche per la promozione della vendita delle varie soluzioni tecniche sembrerebbe proprio che la soluzione idrostatica fosse la migliore (costi a parte) e che anche le soluzioni più costose tipo “power-shift” non siano dotate della famosa funzione di “inching” o comunque non vengano pubblicizzate. La prima è sicuramente quella che l’operatore, soprattutto per gli accostamenti di precisione, ha normalmente le mani occupate dalla leva joystick di controllo del braccio telescopico e dal pomolo per ruotare velocemente il volante ed i piedi per freno ed acceleratore: può si selezionare la leva avanti –indietro (F – N – R) ma il dover anche cambiar le marce sia pure sincronizzate può essere una vera perdita di tempo rispetto ad una situazione di controllo idrostatico o di un cambio “power-shift”: la facilità di giuda è fattore decisivo per il confort dell’autista e per i tempi ciclo. La seconda è più tecnica e risiede nella necessità di far fare degli avvicinamenti molto lenti (in gergo tecnico “inching” che potrebbe essere tradotto avanzare pollice a pollice). Con la soluzione idrostatica nessun problema anche sotto i massimi sforzi mentre spesso i cambi “Power-shift” più costosi hanno una particolare fase in cui si lasciano slittare alcune frizioni inondandole d’olio lubrificante per evitare che si brucino ma questa fase detta pure “inching” ha comunque una durata limitata.. Non bisogna però dimenticare un altro aspetto che forse ha motivato questa impostazione nel produttore Manitou. Verso la fine degli anni ’90 si era verificata una difficile situazione durante le prove di sviluppo perché proprio l’uso di agganciare un trincia-miscelatore all’interno di grandi stalle industriali aveva portato ad un inatteso problema. Con carrelli elevatori telescopici a trazione idrostatica nessuna lamentela: il motore ruotava a 1950 rpm e dava potenza al trincia-miscelatore e la regolazione idrostatica permetteva di spostare millimetricamente il tutto fermandosi davanti ad ogni posto di scarico inserendo il cosiddetto “modo operativo specifico” il che significa avere il motore idrostatico sempre in cilindrata massima e regolare solo con la pompa, il tutto senza alcun surriscaldamento nonostante le alte temperature della stalla industriale e la bassissima velocità: il sistema di trazione infatti assorbiva solo la potenza necessaria e non vi era quasi bisogno di frenare . Con gli altri carrelli elevatori dotati di convertitore di coppia la situazione era ben diversa: a 1950 rpm il convertitore assorbe una buona parte della potenza del motore (fino al 66%) che non si può rallentare per la necessità di poter fornire il regime giusto alla presa di potenza del rimorchio trainato e tutta questa potenza nel tempo delle soste doveva essere assorbita o dal convertitore in fase di stallo o dai freni in bagno d’olio degli assali in tutte le fasi. Il risultato era disastroso perché il sistema di raffreddamento del cambio (dimensionato di solito ad 1/3 della potenza massima ma con buona ventilazione) non ce la faceva a controllare la temperatura nel cambio con il convertitore in stallo, se era inserita una marcia lunga per alleggerire il lavoro dei freni a dichi multipli in bagno d’olio, in alternativa si scaldava troppo l’olio dell’assale a causa dell’eccessivo lavoro dei freni se si inseriva una marcia corta per alleviare il lavoro del convertitore. Infatti con motore a 1950 rpm il veicolo tendeva sempre ad accelerare e per poter fare le soste andava trattenuto con i freni e si poteva solo scegliere quale marcia inserire. Con un cambio più evoluto e costoso tipo “Power-shift” lasciando invece slittare le frizioni a valle il convertitore va verso scorrimenti minori certamente con miglior efficienza e con minor assorbimento della potenza ma personalmente dubito che si possa usare questa funzione “inching”, che è nata per poter effettuare piccoli spostamenti di precisione con motore al minimo, per tempi molto lunghi a regime di piena potenza come nel caso in questione. Altra possibile motivo di scelta è dove poter posizionare il gruppo motore-cambio sul telaio ove è evidente la maggior versatilità della soluzione idrostatica che permette di mettere il motore con la pompa idrostatica nella gondola di destra (a sinistra vi è la cabina di pilotaggio) ed il cambio con motore idrostatico al centro. Normalmente la soluzione idrocinetica è in linea e spesso interferisce con gli attacchi posteriori del braccio: la ditta Manitou ha però da tempo brevettato l’uso di un angle-drive contrale che permette di posizionare trasversalmente il solo motore termico nella gondola di destra lasciando il cambio al centro in blocco con l’angle-drive stesso e liberando la parte posteriore per il supporto del braccio telescopico. Sia Dana che ZF hanno comunque studiato trasmissioni apposite per carrelli elevatori telescopici con una catena di ingranaggi che riportano al centro l’uscita lasciando cambio e motore in posizione laterale proprio per eludere il brevetto Manitou (vedere di seguito uno schema possibile). Lasciando quindi al cliente finale la scelta del tipo di trazione in base alle sue necessità ed al suo budget di spesa vediamo quali potrebbero essere i possibili sviluppi della Drive Line di questi veicoli. Per veicoli che possono andare spesso su strada potrebbe essere conveniente avere una possibilità che gli assali potessero avere una possibilità di usare le sospensioni ma anche di essere bloccati per l’uso fuori strada e con il braccio esteso. Potrebbe quindi venir utile un mio vecchio brevetto di cui riporto lo schema. Per l’assale posteriore che è generalmente oscillante il cilindro (10) potrebbe nelle sue posizioni estreme o bloccare lo snodo centrale o lasciar sospendere l’assale sulla barra di torsione (7) frenato da due ammortizzatori (13 – 13a). Per l’assale anteriore, che è normalmente rigidamente collegato al telaio, si potrebbe ancora utilizzare lo schema previsto ma gli ammortizzatori (13 – 13a) andrebbero sostituiti da cilindri idraulici che ne possano sia determinare la posizione sia nel trasporto veloce che bloccarlo in lavoro come oggi avviene per l’assale oscillante degli escavatori gommati. Questa oscillazione controllata potrebbe essere utile per piccoli aggiustamenti col braccio in massima elevazione ed è già usato in alcuni modelli. Per quanto riguarda le possibili evoluzioni del cambio vero e proprio, sulla soluzione idrostatica vi è poco da dire se non che anche con un cambio a semplici innesti facilitati è possibile inserire le marce non da fermo pur di avere un controllo elettronico che misurando i regimi dia il consenso all’innesto quando le velocità relative fra le due parti sono all’incirca di 2-300 rpm massimi: situazione utile per ridurre tempi ciclo. Questa opzione è stata sperimentata con successo da anni sui piccoli escavatori gommati della ditta Liebherr in quanto le sue versioni più grandi usavano cambi a due velocità o sincronizzati (vedi prospetto precedente della ditta DANA) o power-shift, mentre per ragioni di costo i più piccoli restavano con cambi ad innesti. La necessità era di non far arretrare l’escavatore quando, affrontando una forte salita, non si riusciva a procedere con la marcia veloce e fermandosi per inserire la marcia corta azionando un comando idraulico vi erano possibili difficoltà nel ripartire. Posso assicurare che con il controllo elettronico delle velocità si riusciva facilmente a preselezionare il comando ed ad inserire la prima quando l’escavatore era ancora in moto su forte pendenza e si poteva riprendere molto facilmente. Anche con un semplice comando ad innesti ad inserzione manuale per escavatori Samsung è stato possibile dimostrare, a fronte delle lamentele di difficoltà di cambio marcia da fermo causa il possibile impuntamento denti contro denti dell’innesto, che una semplice toccatina al pedale dell’acceleratore sbloccava il tutto ed il cambio marcia poteva essere effettuato con un dito pur tenendo presente che in questo caso il comando meccanico è molto complesso perché deve trasformarsi in movimento altobasso per passare attraverso la torretta girevole al sotto carro ove si ritrasforma in avanti-indietro per l’inserzione delle marce. Se proprio si volesse fare il cambio 1^ -2^ ad una certa velocità (shift on fly) senza ricorrere a sincronizzatori od a cambi power-shift è inoltre tecnicamente possibile con controllo elettronico disinserire la marcia, far fare la doppietta al sistema idrostatico ed inserire l’altra marcia in moto: è solo consigliabile avere nel cambio a due marce degli innesti facilitati tipo quelli a sfere circonferenziali che possono essere facilmente disinseriti anche sotto sforzo e pure inseriti sotto una certa coppia. Per quanto riguarda i cambi provvisti di convertitore di coppia non ritengo si possa migliorare la soluzione “Synchro-Shuttle” magari aggiungendovi la funzione “inching” od altro senza snaturarne la semplicità ed i costi mentre è pensabile una soluzione simile a quella automobilistica con due frizioni all’ingresso e con due contralberi indipendenti, uno delle marce pari ed uno delle marce dispari senza essere proprio obbligati ad arrivare ad un cambio con molte frizioni totalmente “power-shift”. Le difficoltà consiste nello schema a cascata e non in linea del cambio per veicoli industriali e per il fatto che non vi può essere una sola retromarcia (da contare come ulteriore marcia pari) ma quasi ogni marcia avanti ha una corrispondente retro marcia anche se alcuni cambi “power-shift” invece di avere il normale schema (4 Fw + 4 Rv) presentano schemi del tipo (5 Fw + 3 Rv) o addirittura (6 Fw + 3 Rv) privilegiando la velocità massima solo in marcia avanti. Tuttavia uno schema è possibile e ne allego di seguito uno fra i possibili. Gli alberi 2 (ingresso) – 3 (intermedio) – 4 (uscita) sono nella posizione analoga a quelli del normale cambio “Synchro-Shuttle” ma si è dovuto aggiungere l’albero 1 gemello al 3 per ottenere pari retromarce e soprattutto due coppie di ingranaggi (nello schema con 31 e 30 denti) per poter chiudere il moto con l’albero 3 e realizzare retromarce a rapporto quasi pari (31/30). Il numero di denti scelto è solo uno dei possibili per realizzare 4 marce avanti con rapporti 8,1 – 4 – 2 ed 1 con altrettante retromarce (il rapporto 31/30 è quasi unitario). Da notare che a differenza del cambio “SynchroShuttle” ove vi sono solo due sincronizzatori doppi, qui sono necessari otto sincronizzatori singoli perché sempre due marce devono poter essere contemporaneamente inserite per poter svolgere il passaggio fra le frizioni “A” e “B”: quando è sotto coppia una marcia attraverso un ramo si preseleziona il successivo su di un ramo completamente indipendente per poter procedere. Nello schema a pagina successiva sono evidenziati a colori i flussi della coppia nei vari ingranaggi, innesti e frizioni nei vari passaggi sia in marcia avanti che in retromarcia (primi sei schemi), più complesso è invece il discorso dell’inversione. Trattandosi di un cambio automatico bisogna ricordare che vi è sempre una sequenza di passaggi e non una semplice inversione come sul cambio “SynchroShuttle” in cui le marce sono selezionate manualmente ed anche nei cambi “Power-shift” nella precedente spiegazione della ditta Manitou è chiaramente detto che se dalla 6^ in avanti si passa alla retro verrà innestata la 3^ retro Questo perché oltre alla non esistenza di una 4^ retro una inversione passa sempre dalla velocità nulla e spesso per rallentare oltre che usare i freni si può scalare convenientemente le marce alle opportune velocità per ridurre gli urti e le scosse dato che il tutto è sempre sotto controllo elettronico. Nello schema proposto dato che sia la marcia avanti che la retro marcia a parità di rapporto sono sempre sotto la stessa frizione sembrerebbe impossibile effettuare una inversione “power-shift”, tuttavia nulla vieta se si fosse in 1^ velocità avanti di innestare la 2^ velocità indietro e mentre si usa questa marcia per rallentare si può tranquillamente preselezionare la 1^ velocità in retro e ritornare sulla prima frizione per completare il passaggio: oltre a tutto il gravoso lavoro di inversione sarebbe assorbito da due frizioni e non da una sola. Al centro è anche evidenziato il caso in cui dalla 3^ avanti si può passare alla 4^ retro e poi finire in 3^ retro: per i discorsi prima detti potrebbe non aver senso fare un’inversione con marce superiori alla 2^ ma penso opportuno il poterlo eventualmente comunque fare. Sempre nell’ottica di ridurre gli urti si ritiene logico che la marcia intermedia di rallentamento sia sempre più alta di quella iniziale e finale: il tutto andrebbe ovviamente ben sperimentato ma non vedo realistiche controindicazioni. A questo punto sostenere che questo nuovo tipo di cambio che su autovetture ha spopolato sostituendo i cambi “power-shift” sia pure eliminando il convertitore di coppia, cosa che qui non si può fare, sia veramente la soluzione ottimale e più equilibrata non si può certo dire ma resta almeno una possibile alternativa. Quanto alla questione dell’uso della presa di potenza in spazi ristretti e chiusi prima descritto, penso che anche per i cambi dotati di convertitore vi possa essere una soluzione più semplice ed economica di quella di inserire la dubbia funzione di “inching” e mi stupisco che in questa dozzina di anni passati nessuno vi abbia pensato. Nello schema seguente è riportato l’accoppiamento motore – convertitore tipico per un carrello elevatore telescopico con motore che ruota a 1950 rpm e si nota che allo stallo in convertitore assorbe circa il 66% della potenza disponibile che poi tende a surriscaldare i componenti. Se si usa la funzione di “inching” la potenza può scendere ad oltre la metà perché ci si sposta verso scorrimenti minori, ma se si facesse ruotare il motore a circa 1400 rpm la potenza assorbita allo stallo (che è funzione cubica del regime) scenderebbe al 25% [66% / (1950 / 1400) exp 3 = 25%] e se il motore ruotasse a 1050 rpm scenderebbe al 10%. In altri termini semplicemente riducendo il regime del motore la potenza da dissipare si potrebbe ridurre di molto e sicuramente a valori accettabili. Ovviamente non si può ridurre il regime e basta ma è sufficiente pensare che si possono montare prese di potenza standard a più velocità e se si fa girare una da 750 rpm a 540 rpm il motore principale scende da 1950 a circa 1400 rpm (se invece si usasse una da 1000 rpm a 540 rpm il motore diesel scenderebbe a circa 1050 rpm): semplice ed efficace. In altre parole vi sarebbero due marce per l’uso della presa di potenza sempre a 540 rpm come regime di uscita, una per avere il motore quasi a piena potenza (1950 rpm) ed un’altra per utilizzo all’interno di capannoni con motore a regime ridotto (1400 rpm o 1050 rpm) ma più che sufficiente alla normale trazione dato che vi sono più marce eventualmente utilizzabili senza alcun rischio di surriscaldamenti nei componenti avendo ridotto la potenza in ingresso da due terzi ad un quarto… ALBERTO BRAMBILLA – COPYRIGHT – GENNAIO 2011

Scaricare