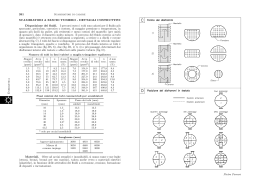

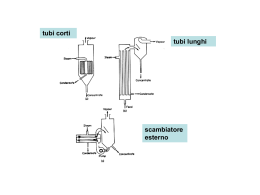

Consigli di Progettazione: Scambiatori di Calore Attualmente per molte Apparecchiature Chimiche, compresi gli Scambiatori di Calore, il progetto viene eseguito da ditte specializzate nel calcolo e nella fornitura partendo dalle specifiche (vedere Foglio DATI) preparate dall’ingegnere di processo che indicano anche la tipologia dello scambiatore preferito in base alle caratteristiche dei fluidi da trattare e le eventuali alternative da prendere in considerazione. Nella figura vengono riportate le tipologie dei vari scambiatori a fascio tubero che possono essere realizzati. Scambiatori di Calore a Fascio Tubero: Nomenclatura dei Tipi e delle Parti L’ingegnere di processo deve poi esaminare le soluzioni proposte dai vari fornitori interpellati e richiedere eventuali varianti alle soluzioni che vengono proposte. Per la formulazione della specifica di processo dove non diversamente indicato è opportuno e conveniente: 1) Il fluido più viscoso lato mantello 2) I gas lato tubi 3) L’acqua refrigerante lato tubi (in questo caso si sconsiglia l’adozione di tubi ad “U”). E’ più facile pulire l’interno che l’esterno dei tubi. 4) Tubi disposti a passo quadro e fasci estraibili per esigenza di frequenti pulizie anche meccaniche nel mantello 5) Il flusso a più basa perdita di carico nei tubi 6) Il flusso a più elevata pressione nei tubi. 7) Usare se possibile tubi ad “U” per pressione maggiore 65 Kg/cm2 all’inero dei tubi. 8) Tubi tipo ad alettatura esterna ribassata (esempio Tipo Trufin – alettatura discografica) per grandi superfici di scambio e basso fattore di sporcamento lato mantello (< 0,0001) e coefficiente lato tubi da 2 a – 3 volte maggiore coefficiente lato mantello con normali tubi lisci lato esterno. 9) Perdite di carico lato mantello decrescenti si ottengono con: setti segmentali a grande spaziatura, setti a disco e anello, flussi divisi, più corpi in parallelo, con aumento del passo tra i tubi. 10) Per bassi coefficienti di scambio esaminare la possibilità di aumentare la differenza di temperatura tra lato mantello e lato tubi. 11) Mantenere se possibile differenze di temperatura non inferiori a 5°C tra il fluido caldo e freddo. 12) Incrementare perdite carico rispetto ai valori soliti nel caso d’uso di materiali speciali di costo elevato. 13) Per elevate differenze di temperatura tra fluido lato mantello e fluido lato tubi preferire Scambiatori con tubi ad “U” od a “Teste Flottanti”. 14) La condensazione di vapori e preferibile avvenga “Lato Mantello”. 15) Realizzare corpi separati per zone termiche distinte (esempio Condensazione + Sottoraffreddamento) 16) Per vaporizzazione nei tubi entrare dal basso ed uscire dall’alto. 17) L’acqua refrigerante entra dal basso ed esce dall’alto 18) Per sottoraffreddare Lato mantello (dopo condensazione) mantenere parte dei tubi sommersi 19) Preferire tubi con diametro esterno “20 mm o ¾” rispetto a tubi da 25 mm o 1”. 20) Considerare sempre un alternativa con lunghezza max dei tubi (il valore del rapporto lunghezza tubi diametro del mantello può essere anche 10) 21) Preferire montaggi orizzontali a terra o su piani di servizio 22) Qualora nulla osti confrontare due progetti scambiando posizione fluidi lato mantello e tubi. 23) Esaminare, nel caso di basso costo dello scambiatore rispetto ad un alto costo delle utilities la possibilità di ridurre il costo complessivo tra ammortamento ed esercizio. 24) Per bassi coefficienti di scambio lato tubi e mantello esaminare tubi a superficie incrementata 25) E’ sconsigliato far fluire l’acqua nel mantello per scambiatori ad acqua di mare 26) Nel caso di rischi di trafilamento di gas attraverso la piastra tubero da un fluido all’altro prevedere una doppia piastra tubiera con il tubo passante saldato su entrambe le piastre. Nella camera tra le due piastre prevedere un misuratore con allarme di alta pressione settato leggermente al di sopra della pressione del fluido a maggiore pressione. Nel caso di allarme analizzare il fluido a più bassa pressione e verificare se ci sono passaggi di gas a maggior pressione in quello a più bassa pressione. E’opportuno anche esaminare le seguenti alternative agli scambiatori a fascio tubero: a) Per temperatura finale fluido da raffreddare superiore a 50°C e/o per elevate portate di acqua refrigerante esaminare scambiatori ad aria. b) Esaminare utilizzo di scambiatori a piastre specie per basse differenze di temperatura di scambio. Questi scambiatori presentano un costo inferiore a quelli a fascio tubero anche se normalmente sono realizzati in Acciaio Inossidabile o in Titanio.

Scaricare