Solare fotovoltaico A.A. 2010-11 – Dipartimento Ingegneria del Territorio, Università di SS

GENERATORI FOTOVOLTAICI

IL FOTOVOLTAICO RISORSA STRATEGICA

L'Italia ha sinora sostenuto un considerevole sforzo pubblico per alimentare il mercato degli

impianti fotovoltaici. Tale sforzo ha riguardato, in buona parte, gli impianti di media-grande

taglia (dell'ordine del centinaio di kW e fino a qualche MW) connessi alla rete elettrica.

L'evoluzione della tecnologia, tuttavia, non è stata tale da dischiudere nuove opportunità per

questo tipo di applicazione, la cui praticabilità riguarda il lungo periodo ed è subordinata ai

risultati della ricerca, in termini di ampio incremento dell'efficienza dei componenti e

riduzione dei costi. Al momento, infatti, il costo dell'energia elettrica da impianti fotovoltaici

connessi a rete è ancora elevato, e sembrano ristretti i margini di riduzione conseguibili con

le sole economie di scala. Pertanto, al momento, non è opportuno fare altri grandi impianti

con intervento pubblico.

In Italia, come anche in molti altri paesi, la ricerca è impegnata per individuare le tecnologie

più promettenti, indagando il silicio mono e policristallino (attualmente unica tecnologia

industrializzata nel nostro paese), il silicio amorfo, l’arseniuro di gallio, i film sottili

policristallini, senza risultati decisivi. Attualmente, dunque, si riscontra qualche incertezza su

quali debbano essere le linee di ricerca da perseguire per conseguire elevati rendimenti di

conversione e l’attesa riduzione dei costi. Tuttavia, la ricerca sul fotovoltaico è “giovane”, in

quanto le attività per lo sviluppo di materiali e sistemi per applicazioni terrestri sono iniziate

negli ultimi 20-30 anni.

Anche in Italia si sta operando un sensibile sforzo per lo sviluppo di applicazioni idonee

all’integrazione del fotovoltaico nelle strutture edilizie: tale mercato sembra il più

promettente per i prossimi anni. Per esempio, tra i segmenti di mercato industrialmente

maturi si colloca un segmento di applicazioni prossime alla competitività, come

l'illuminazione stradale, le insegne luminose, le cabine telefoniche, le pensiline di servizio,

l'alimentazione di utenze isolate. Per questa nicchia di mercato piccoli interventi di sostegno

potranno consentire grandi risultati in termini di sviluppo e diffusione della tecnologia, con

prospettive anche per i paesi dell'area mediterranea e in via di sviluppo. Inoltre, vi è da

considerare il fatto che l’energia prodotta in prossimità dell’utilizzatore ha un valore

maggiore di quella fornita dalle centrali tradizionali, in quanto vengono evitate le perdite di

trasporto.

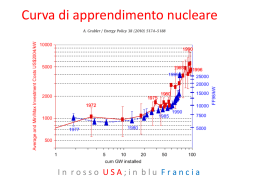

Appare incoraggiante il fatto che negli ultimi dieci anni il mercato fotovoltaico mondiale ha

conosciuto un notevole sviluppo. Gli incrementi più elevati nella potenza installata sono stati

senza dubbio quelli del Giappone, degli USA e della Germania, soprattutto grazie ai

programmi d’incentivazione da parte dello stato. Gli obiettivi al 2010 dei principali paesi

produttori sono: Giappone 4.800 MWp; USA 2.100 MWp; Europa 2.100 MWp. In Italia le

politiche di incentivazione sono state attivate già dal 2005 con l’istituzione del cosiddetto

conto energia; le politiche d’incentivazione dovrebbero portare alla realizzazione di ulteriori

mille megawatt entro il 2015.

VANTAGGI AMBIENTALI

Il fotovoltaico è la tecnologia rinnovabile più attraente: impatto ambientale bassissimo,

esigenze di manutenzione ridotte (dovute all’assenza di parti in movimento), più elevata

efficienza di conversione dell’energia solare primaria in elettricità rispetto alle altre

tecnologie rinnovabili, possibilità di integrazione in strutture edilizie sfruttando superfici già

utilizzate. Questa tecnologia, poi, ha la peculiarità di essere modulare e impiegabile, dunque,

1

Solare fotovoltaico A.A. 2010-11 – Dipartimento Ingegneria del Territorio, Università di SS

per applicazioni dai milliwatt ai megawatt. Ciò, anche in presenza di costi ancora

relativamente elevati, ha dischiuso nicchie di mercato gradualmente crescenti.

I benefici ambientali ottenibili dall’adozione di sistemi fotovoltaici sono proporzionali alla

quantità di energia prodotta, supponendo che questa vada a sostituire l’energia altrimenti

fornita da fonti tradizionali. Per produrre un kWh elettrico, ad esempio, vengono bruciati

mediamente l’equivalente di 2,56 kWh sotto forma di combustibili fossili e di conseguenza

emessi nell’aria circa 0,53 kg di anidride carbonica. Per quantificare il beneficio che l’uso

del fotovoltaico produce sull’ambiente, si consideri un impianto installato a Roma con una

potenza di picco di 1 kW. L’emissione di anidride carbonica evitata in un anno si calcola

moltiplicando il valore dell’energia elettrica prodotta dal sistema (1.500 kWh) per la quantità

di CO2/kWh. Considerando che la vita utile dell’impianto è pari a 25-30 anni, l’emissione di

.

.

anidride evitata risulta di circa 20-24.000 kg (1.500 kWh/anno 0,53 kg 25-30 anni).

Nella corso della sua vita utile un modulo fotovoltaico produce da 4 a 10 volte più energia di

quella che è stata necessaria per fabbricarlo. Solo i sistemi energetici che utilizzano le fonti

rinnovabili hanno un fattore di rimborso energetico superiore all’unità.

LA RADIAZIONE SOLARE

L’intensità della radiazione solare al suolo dipende dall’angolo d’inclinazione della

radiazione stessa: minore è l’angolo che i raggi del sole formano con una superficie

orizzontale e maggiore risulta lo spessore di atmosfera che essi devono attraversare, con una

conseguente minore radiazione che raggiunge la superficie.

Alle nostre latitudini, l’inclinazione ottimale del piano dei moduli è pari a 30-35°, tali da

massimizzare l’energia captata nell’arco dell’anno. Nel caso l’utilizzo del sistema sia

prevalentemente invernale, occorrerà applicare un’inclinazione di 55-60°. Questi angoli

possono cambiare in funzione della località, sebbene ci si trovi alla stessa latitudine, a causa

della variabilità della componente diretta e diffusa che si ha nelle diverse zone.

Di tutta l’energia che investe la cella solare sotto forma di radiazione luminosa, solo una

parte viene convertita in energia elettrica disponibile ai suoi morsetti. L’efficienza di

conversione per celle commerciali al silicio è in genere compresa tra il 10 e il 15%, mentre

realizzazioni speciali di laboratorio hanno raggiunto valori del 32,5%.

TECNOLOGIA

Con le celle fotovoltaiche l'energia radiativa del sole viene direttamente trasformata in

elettricità. Le celle fotovoltaiche sono basate sull'uso di corpi semiconduttori (silicio,

arseniuro di gallio, fosfuro di indio, solfuro di cadmio associato a solfuro di rame, nitruro di

indio, ecc.) che, intercettando l'energia luminosa, hanno la proprietà di trasformare l'energia

stessa che captano in energia elettrica a corrente continua. Se si sovrappongono alle facce di

un sottilissimo strato di cristalli di silicio (spessore 250-350 µm) particolari impurità

(drogaggio), si ottiene l'effetto che una delle due facce diviene conduttrice di cariche

elettriche positive e l'altra di cariche negative dando luogo, così, ad una differenza di

potenziale. Attualmente è il silicio, mono e policristallino, il semiconduttore più utilizzato. Il

silicio monocristallino è più costoso ma garantisce un elevato rendimento (12-15%); il

policristallino è meno costoso ed ha un rendimento leggermente inferiore (10-14%).

A partire da una barra di silicio, detto "salame" o “lingotto”, i cristalli di silicio tagliati a fette

prendono il nome di "wafers"; per la contaminazione con impurità si utilizzano boro e

fosforo. La materia prima viene ottenuta dall'ossido di silicio, principale costituente della

sabbia e del quarzo, mediante procedimenti messi a punto dall'industria elettronica per la

realizzazione di transistors, diodi, circuiti integrati e altri. Questi procedimenti consentono di

ottenere silicio puro al 99,999999 e ciò implica elevati costi di produzione.

2

Solare fotovoltaico A.A. 2010-11 – Dipartimento Ingegneria del Territorio, Università di SS

Ad ogni cella di forma circolare o poligonale con diametro di 4-6 cm, viene applicato un

sistema di sottilissimi conduttori che provvedono al trasporto della corrente con differenza di

potenziale generalmente di 12 V. Gruppi di celle vengono poi riuniti in un pannello, in

genere di superficie non superiore a 0,6-0,7 m2, protetto superiormente da una copertura

trasparente antiriflesso e, inferiormente, da un fondo opaco.

Riquadro 1

La produzione delle celle fotovoltaiche

I processi di produzione delle celle fotovoltaiche sono diversi a seconda del tipo di cella che s’intende

realizzare. Le differenze maggiori si hanno nella formazione della fetta di silicio, denominata “wafer”,

che è la struttura principale sulla quale verranno eseguiti diversi trattamenti, specialmente di natura

chimica, che porteranno alla creazione della vera e propria cella.

Il wafer di monocristallino si produce col metodo basato sulla cristallizzazione di un “seme” di

materiale molto puro, che viene immerso nel silicio liquido e quindi estratto e raffreddato lentamente

per ottenere un “lingotto” di monocristallino avente forma cilindrica (da 13 a 30 cm di diametro e 200

cm di lunghezza). Questo verrà drogato P mediante l’aggiunta di boro. I lingotti vengono quindi

affettati in wafer aventi uno spessore compreso tra i 250 e i 350 micrometri. L’efficienza del wafer

monocristallino è pari al 12-14%.

Il wafer di multicristallino si origina invece dalla fusione e successiva ricristallizzazione del silicio di

scarto dell’industria elettronica. Da questa fusione si ottiene un “pane” che viene tagliato

verticalmente in lingotti con forma di parallelepipedo. Un successivo taglio orizzontale porta alla

creazione di fette aventi uno spessore simile a quello delle celle di monocristallino (250-300

micrometri). Rispetto al monocristallino, il wafer di multicristallino consente efficienze comunque

interessanti (12-14%) a costi inferiori.

Perché il wafer diventi una vera e propria cella fotovoltaica, occorre (sia per il mono che per il

multicristallino):

• introdurre nel materiale atomi di fosforo (drogaggio di tipo N), affinché si realizzi la giunzione p-n.

Questo avviene facendo passare lentamente le fette all’interno di un forno, che diffonde nel

materiale acido ortofosforico, contenete appunto gli atomi di fosforo desiderati;

• realizzare per serigrafia, dopo aver applicato un sottile strato antiriflesso (biossido di titanio,

TiO2), i contatti elettrici anteriori (mediante griglia metallica) e posteriori (mediante lastra

metallica);

• testare la cella mediante simulazione delle condizioni standard di insolazione (1.000 W/m2 a

25°C)

FUNZIONAMENTO

La cella fotovoltaica, detta anche fotopila o batteria solare, è costituita da due sottili strati di

materiali semiconduttori: uno strato è di tipo n (drogata con atomi di fosforo) tende a

raccogliere elettroni, l’altro di tipo p (drogata con atomi di boro) tende a raccogliere cariche

positive o buche (fig. 1).

Nella zona di contatto (giunzione) tra i due semiconduttori si genera un campo elettrico,

dovuto alla diversa natura dei due materiali. Quando la zona di contatto è colpita da luce

solare, cioè da fotoni, vengono mobilitati elettroni (quelli più esterni degli atomi di silicio),

che il campo elettrico sospinge nello strato n; per ogni elettrone che si libera, si forma una

carica positiva che, sempre a causa del campo elettrico, viene sospinta nello strato p.

Collegando con un circuito esterno i due strati, si avrà una circolazione di elettroni, cioè

produzione di energia elettrica. Le celle fotovoltaiche attualmente disponibili hanno un

rendimento (energia elettrica generata/energia della radiazione solare) del 12-15%, ma sono

allo studio celle avanzate con rendimenti molto maggiori.

Di recente è stato scoperto un semiconduttore, il nitruro di indio (InN), ad elevata efficienza

in quanto, nel corso della produzione di energia elettrica, riduce le dispersioni di energia

sotto forma di calore. I semiconduttori più efficienti per le celle solari sono leghe degli

elementi del gruppo III della tavola periodica (alluminio, gallio, indio) e del gruppo V

(azoto, arsenico).

3

Solare fotovoltaico A.A. 2010-11 – Dipartimento Ingegneria del Territorio, Università di SS

Fig. 1 Sezione schematica di una cella al silicio convenzionale. I semiconduttori hanno una capacità

di condurre la corrente che dipende molto dalla loro purezza; quest’ultima può essere aumentata

introducendo nei semiconduttori delle impurità (drogaggio).

CELLE FOTOVOLTAICHE DI NUOVA GENERAZIONE

Celle fotovoltaiche plastiche. Un gruppo di chimici dell’Università della California di

Berkeley ha messo a punto la prima generazione di celle solari fotovoltaiche plastiche che,

pur essendo ancora caratterizzate da bassi rendimenti, potrebbero in futuro sostituire quelle

in silicio. Le nuove celle solari sono costituite da minuscole barre disperse nella plastica (fig.

2). Questo materiale ibrido, racchiuso fra due elettrodi, produce una tensione di circa 0,7

volt. Il più grande pregio di queste celle fotovoltaiche è che esse possono essere prodotte

facilmente in laboratorio, senza bisogno di camere di vuoto. Inoltre, le celle fotovoltaiche

plastiche sono estremamente flessibili e possono essere spalmate come una vernice su un

qualsiasi dispositivo; per questo si prestano a essere utilizzate in vari dispositivi portatili,

dove le cellule in silicio faticherebbero a trovare posto. Nell’ambito delle celle plastiche,

appare anche la tegola in tecnopolimero con celle fotovoltaiche integrate.

Fig. 2 Le celle fotovoltaiche plastiche si producono facilmente in laboratorio e si possono applicare

su qualunque superficie. Potrebbero in futuro sostituire le celle in silicio. Di facile applicazione

risulta la tegola in tecnopolimero con celle fotovoltaiche integrate.

Celle fotovoltaiche in silicio “sferico”. Un nuovo processo produttivo di celle moduli

fotovoltaici in silicio cristallino è stato sviluppato dalla società canadese Spheral Solar

Power. Lo strato attivo del modulo è composto da un gran numero di piccole sfere di silicio

depositate fra due strati di alluminio, che costituiscono i contatti elettrici (fig. 3). Tale

processo consente di evitare la fase di taglio del lingotto di silicio, riducendo drasticamente

le perdite di materiale di scarto, dovuto agli sfridi di taglio e alle fette rotte. Sono necessari

circa 9 kg di silicio per 1 kWp, cioè il 30% in meno rispetto alle tecniche convenzionali. I

moduli così prodotti, inoltre, non sono rigidi e presentano una grande versatilità di

applicazioni. Un substrato plastico, ad esempio, consente di realizzare moduli flessibili,

4

Solare fotovoltaico A.A. 2010-11 – Dipartimento Ingegneria del Territorio, Università di SS

mentre l’adozione di un vetro permette di ottenere l’effetto di semitrasparenza da utilizzare

per applicazioni architettoniche.

Fig. 3 Le celle fotovoltaiche al silicio sferico ri

chiedono l’80% in meno di silicio per la loro

fabbricazione.

Fig. 4 Cella fotovoltaica a film sottile in silicio

amorfo flessibile, già in commercio. Consente ec

cellenti integrazioni architettoniche.

Celle fotovoltaiche a film sottile. La nuova tecnologia del fotovoltaico si chiama film sottile.

Il materiale semiconduttore è formato da una sottilissima pellicola trasparente (simile a

quella utilizzata per gli alimenti) racchiuse fra due lastre di vetro, che cattura la luce solare

producendo elettricità. Il fotovoltaico in film sottile risulta facilmente adattabile alle superfici

come pareti, telefonini, zaini, borse, ecc. Già oggi il 10% del fotovoltaico installato nel

mondo è rappresentato da questo segmento: la previsione è che si arrivi al 20% di diffusione

entro il 2020. La diffusione della tecnologia del film sottile metterebbe fine alla storica

dipendenza del nostro Paese da Germania, Giappone e Cina, principali produttori di celle

solari al silicio.

Nel film sottile il materiale semiconduttore ha uno spessore di circa 1 micron, contro i circa

200 micron del pannello tradizionale, e ciò consente di ridurre drasticamente il fabbisogno di

materia prima. I materiali semiconduttori maggiormente utilizzati sono: il tellururo di

cadmio (CdTe), il diseleniuro di indio rame (CIS) e il silicio amorfo (a-Si) (figg. 4-6).

Fig. 5 Cella fotovoltaica in tellururo di cadmio di prossima introduzione sul mercato.

Appartiene alla generazione dei film sottili.

Fig. 6 Impianto FV a film sottile, installato ad

Alonte (Vicenza), costituito da 7.848 moduli per

una potenza complessiva di 588 kW di picco.

Il materiale più promettente è risultato il CdTe. Queste celle sono facilmente riproducibili e

più adatte ad una produzione industriale a basso costo. Nel complesso il rendimento della

cella al CdTe risulta inferiore a quello della cella in silicio monocristallino, ma vi sono

segnali che nel medio termine l’efficienza delle celle al CdTe possa superare quello delle

5

Solare fotovoltaico A.A. 2010-11 – Dipartimento Ingegneria del Territorio, Università di SS

celle tradizionali. Il CdTe presenta costi di produzione molto bassi in quanto la tecnologia

impiegata per la sua produzione non richiede il raggiungimento delle temperature

elevatissime necessarie, invece, alla fusione e alla purificazione del silicio. Il CIS è una

tecnologia poco utilizzata perché, pur essendo già commercializzata, si trova ancora nella

fase di ricerca e sviluppo. Nel caso del a-Si gli atomi di silicio sono depositati chimicamente

in forma amorfa, ovvero strutturalmente disordinata, sulla superficie di sostegno. Questa

tecnologia impiega quantità molto esigue di silicio, risulta di basso costo, ma presenta

rendimenti inferiori alle celle tradizionali e richiede, quindi, una maggiore disponibilità di

superficie (40-50%) rispetto al silicio monocristallino.

Pannello solare ibrido, più correttamente definito come collettore PVT, acronimo

dell'inglese PhotoVoltaic and Thermal (fotovoltaico e termico) è un'apparecchiatura di

conversione dell'energia irradiata dal sole atta a convertire tale energia sia in energia elettrica,

sia in energia termica. Esso è in genere costituito da un collettore fotovoltaico cui è associato

uno scambiatore di calore in grado di riscaldare un fluido grazie alla quota di radiazione

solare non convertita in energia elettrica.

I moduli fotovoltaici convertono in elettricità

solo

una

piccola

porzione

della

radiazione solare il resto viene perso sotto

forma di calore. I pannelli ibridi riescono a

recuperare una buona parte di questa energia

termica migliorando contemporaneamente il

rendimento della produzione elettrica. I

pannelli ibridi sono costituiti da moduli

fotovoltaici posizionati sulla superficie assorbente di un collettore solare termico. In pratica il collettore termico raffredda i moduli

fotovoltaici migliorandone in modo significativo il rendimento elettrico.

MODULI FOTOVOLTAICI

In condizioni standard (irraggiamento 1.000W/m2 e temperatura di 25°C) una cella produce

in media 1,5 W di potenza. Più celle assemblate e collegate in un’unica struttura formano il

modulo fotovoltaico (fig. 7).

Fig. 7 La costituzione di un generatore fotovoltaico è

modulare. Il generatore fotovoltaico, completato dal

sistema di controllo, costituisce l’impianto fotovoltaico.

Quest’ultimo, di norma, è costituito dal collegamento

di 36 celle (superficie occupata 0,5 m2) per ottenere

una potenza di uscita di circa 50 W. Le celle sono

connesse in serie, assemblate fra uno strato superiore

di vetro ed uno inferiore di materiale plastico

(Tedlar) e racchiuse da una cornice di alluminio. Un

m2 di moduli, in una tipica zona dell’Italia

meridionale, produce un’energia media giornaliera

pari a 200-300 Wh nel periodo invernale e a 500-600

Wh in quello estivo.

Oggi, per esigenze architettoniche, i produttori immettono sul mercato moduli costituiti da un

numero di celle molto più alto fino ad arrivare ad una potenza di uscita di 200 W. Pertanto,

un certo numero di moduli, montati su una struttura rigida, costituisce un pannello; più

6

Solare fotovoltaico A.A. 2010-11 – Dipartimento Ingegneria del Territorio, Università di SS

pannelli, collegati in serie tra loro per ottenere una tensione, costituiscono una stringa; un

numero opportuno di stringhe collegate in parallelo va a costituire il campo o generatore

fotovoltaico. Quest’ultimo, assieme al sistema di controllo, costituisce l’impianto

fotovoltaico.

Gli impianti isolati (stand-Alone), generalmente di bassa potenza, sono dotati di sistemi di

accumulo per garantire la fornitura di energia anche di notte o in condizioni meteorologiche

sfavorevoli (fig. 8), mentre quelli connessi alla rete (grid connected) sono utilizzati per

produrre energia elettrica da distribuire agli utenti tramite una rete elettrica e necessitano di

un sistema di interfacciamento che controlli la qualità della potenza immessa in rete (fig. 9).

Il trasferimento dell’energia, pertanto, dal sistema fotovoltaico all’utenza avviene attraverso

ulteriori dispositivi, necessari per trasformare ed adattare la corrente continua prodotta dai

moduli alle esigenze del’utenza finale. Il complesso di tali dispositivi prende il nome di BOS

(Balance of System) ed è costituito, essenzialmente, dall’inverter, dai fusibili e dal regolatore

di carica che regola i passaggi di corrente tra moduli e batterie e tra batterie e utenza; la sua

funzione è quella di proteggere le batterie da fenomeni di carica e scarica profonda.

Fig. 8 Sistema FV autonomo (stand-alone). L’energia generata dai moduli alimenta direttamente

l’utenza; l’energia elettrica in eccesso viene accumulata in batterie. La centralina gestisce

l’alimentazione dei moduli staccando il collegamento quando si raggiunge il limite superiore di

tensione della batteria. L’inverter trasforma la corrente continua in alternata.

Fig. 9 Sistema FV connesso alla rete (grid-connected). La soluzione impiantistica prevede la

produzione di energia elettrica in corrente alternata totalmente impiegata per alimentare le utenze.

La rete funge da accumulo illimitato da cui si può prelevare quando necessario.

7

Solare fotovoltaico A.A. 2010-11 – Dipartimento Ingegneria del Territorio, Università di SS

CELLE FOTOVOLTAICHE A CONCENTRAZIONE

Gran parte del costo di un sistema fotovoltaico è imputabile al materiale semiconduttore

impiegato per la realizzazione delle celle. Tra le linee strategiche di ricerca intraprese a

livello internazionale, al fine di accelerare il processo di riduzione dei costi di questa

tecnologia, si sta lavorando, altre che sull’aumento dell’efficienza delle celle, anche sul

fotovoltaico a concentrazione. Questa tecnologia è considerata come un’interessante opzione

per ridurre in maniera significativa l’incidenza della parte fotovoltaica, che verrebbe

sostituita con materiali semi-convenzionali meno costosi.

Con il sistema a concentrazione (fig. 10) è possibile produrre una pari quantità di energia

tramite una superficie inferiore di celle fotovoltaiche. Una superficie (S) colpita dalla

radiazione solare può convogliare, concentrandole, le radiazioni verso una superficie più

piccola (s) tramite un dispositivo costituito solitamente da una lente o da uno specchio.

L’energia elettrica ricavabile dalla cella fotovoltaica (s) risulta equivalente a quella della

superficie più grande (S). Il rapporto di concentrazione S/s viene indicato in numero di soli.

Per il corretto funzionamento l’impianto solare a concentrazione deve mantenere un perfetto

puntamento verso la direzione del sole, in quanto il sistema lavora su un angolo di vista della

lente molto ristretto. Per ovviare a questo limite si ricorre a dispositivi meccanici e a sistemi

informatici per determinare con precisione la posizione del sole sull’orizzonte in qualsiasi

momento dell’anno.

Appare evidente che la realizzazione di un sistema fotovoltaico a concentrazione si presenta

più complessa rispetto a quella di un impianto fotovoltaico piano: la struttura della cella

risulta più sofisticata per ottenere alti valori di efficienza in presenza di una maggiore

radiazione solare incidente; il modulo che ospita le celle presenta una maggiore complessità,

dovuta alla numerosità dei componenti da assemblare; si deve ricorrere ad un sistema capace

di inseguire il moto apparente del sole sull’orizzonte.

Fig. 10 Nei pannelli fotovoltaici a concentrazione e come se le celle fossero investite non dalla

radiazione proveniente da un unico sole, ma da più soli (da una decina a oltre 800).

PRODUZIONE DI ENERGIA ELETTRICA

La quantità di energia prodotta da un generatore FV varia nel corso dell’anno, in funzione

del soleggiamento della località e della latitudine della stessa. A titolo indicativo si consideri

che 1 kWp di moduli in silicio policristallino occupa una superficie di circa 10 m2 e

l’energia elettrica prodotta in un anno è di:

1.200 kWh a Milano; 1.500 kWh a Roma; 1.700 kWh a Trapani.

8

Solare fotovoltaico A.A. 2010-11 – Dipartimento Ingegneria del Territorio, Università di SS

La manutenzione del FV è sostanzialmente riconducibile a quella di un impianto elettrico.

Infatti i moduli, che rappresentano la parte attiva dell’impianto che converte la radiazione

solare in energia elettrica, sono costituiti da materiali praticamente inattaccabili dagli agenti

atmosferici. Risulta consigliabile effettuare con cadenza annuale un’ispezione

visiva volta a verificare l’integrità del vetro che incapsula le celle FV costituenti il modulo.

La manutenzione della parte impiantistico-elettrica è riconducibile a una verifica annuale

dell’isolamento dell’impianto verso terra, della continuità elettrica dei circuiti di stringa e del

corretto funzionamento dell’inverter.

Nel caso d’impianti isolati, è necessario porre attenzione nella scelta degli accumulatori. Le

batterie utilizzate per gli impianti fotovoltaici debbono poter assorbire correnti di carica

molto deboli, cosa che le normali batterie non potrebbero fare. Il regolatore di carica

(centralina) previene la sovraccarica della batteria bloccando il processo di carica quando si

raggiunge una tensione finale di carica di 2,35 V per cella. Per evitare l’eccesso di scarica,

con relativo rischio di solfatazione delle piastre, il regolatore interromperà il prelievo di

corrente nel caso in cui la tensione dell’elemento scende sotto 1,75 V.

APPLICAZIONI DEL FOTOVOLTAICO IN UN PARCO NATURALE

Il fotovoltaico è una tecnologia per la produzione di energia elettrica particolarmente adatta

per l’integrazione in un’area naturale protetta grazie alla sua flessibilità d’impiego, la sua

modularità, la disponibilità anche di potenze bassissime, ecc. Decine sono le applicazioni per

impianti fotovoltaici:

• l’integrazione negli edifici dell’area naturale in connessione alla rete elettrica o in

configurazione isolata;

• la carica di batterie per navette e mezzi di trasporto per alimenti, oggetti di prima

necessità, ecc.;

• il sollevamento dell’acqua per usi agricoli e domestici;

• l’alimentazione di ripetitori radio , di stazioni di rilevamento e trasmissione dati

(meteorologici, sismici, sui livelli dei corsi d’acqua), di apparecchi telefonici nel settore

delle comunicazioni;

• la segnalazione e la prevenzione d’incendi, nei servizi di protezione civile;

• servizi sanitari e di primo soccorso in aree isolate;

• illuminazione , in generale, la fornitura di potenza per case, scuole, ospedali, rifugi,

fattorie, laboratori, ecc.;

• la potabilizzazione dell’acqua;

• la segnaletica sulle strade, le segnalazioni di pericolo;

• l’illuminazione di segnali stradali, l’alimentazione di dispositivi d’allarme isolati, ecc.

DIMENSIONAMENTO IMPIANTO

Il consumo di energia elettrica di una normale utenza non è costante nel tempo: esso varia a

seconda del tipo di utenza, dell’ora della giornata e del periodo dell’anno. La non

coincidenza tra il diagramma di carico e quello di produzione, richiede un costoso sistema di

accumulo dell’energia o, più semplicemente, il collegamento con la rete di distribuzione con

cui l’impianto possa interagire in regime d’interscambio. L’impianto si interfaccia alla rete

elettrica di distribuzione, cedendo energia alla stessa quando ne genera in eccesso rispetto al

fabbisogno dell’utenza (nelle ore centrali della giornata) e prelevandone nelle ore di

insufficiente insolazione o in quelle notturne. La rete elettrica, quindi, si comporta come una

batteria di accumulatori a “capacità infinita”.

Un dimensionamento di massima di un sistema FV può essere fatto a partire da un valore di

soleggiamento, detto ore di sole equivalenti che rappresentano il numero di ore di

9

Solare fotovoltaico A.A. 2010-11 – Dipartimento Ingegneria del Territorio, Università di SS

funzionamento per le quali i moduli dovrebbero produrre al valore di massima potenza

(valore di picco), per generare l’energia effettivamente resa nelle condizioni reali di

funzionamento. Le ore di sole equivalenti equivalgono all’insolazione media giornaliera

(kWh/m2) con inclinazione pari alla latitudine con orientamento a sud. La potenza

esprimibile è convenzionalmente detta potenza di picco (Pp), essa viene generata quando la

radiazione solare è pari a 1.000 W/m2 e risulta, per l'accennato rendimento, di 0,13-0,17

kW/m2 di pannello.

La potenza Pp da installare nell’impianto fotovoltaico risulta dalla relazione seguente:

Pp =

RE

heq " 365 " #

(kWp)

Dove:

RE = richiesta energetica annua (kWh/anno)

heq = ore di sole equivalenti

! = rendimento complessivo dell’impianto FV (0,75-0,80)

!

La potenza di picco (Pp) dell’impianto si può determinare anche con una formula semplificata

nella quale la richiesta energetica (RE) viene espressa in kWh/giorno:

Pp = 1, 35 "

RE

heq

(kWp)

Ore di sole equivalenti

_________________________________________________________________

! Valore medio

FASCIA

Valore medio

Valore medio

CLIMATICA

in dicembre

in luglio

nell’anno

_________________________________________________________________

Nord (Milano)

1,3

5,6

3,6

Centro (Roma)

2,7

6,4

4,7

Sud (Trapani)

3,5

7,1

5,4

Località alpina

3,3

5,4

4,4

Volendo calcolare in maniera più analitica l’energia prodotta annualmente dall’impianto

fotovoltaico, si utilizza la relazione:

E = I · A · K · !c · !BOS

(kWh/anno)

dove:

I = irraggiamento medio annuo (kWh/m 2 )

A = area dei moduli (m 2 )

K = fattore di riduzione delle ombre

"c = efficienza dei moduli

"BOS = rendimento del BOS

Considerando un fattore di riduzione delle ombre (K) pari a 0,95, l’area dei moduli in silicio

monocristallino (A) pari a 1,28 m2, l’efficienza di conversione ("c) di 13,5% ed un rendimento

10

Solare fotovoltaico A.A. 2010-11 – Dipartimento Ingegneria del Territorio, Università di SS

del BOS ("BOS) dell’85%, in una zona con un irraggiamento annuo (I) di 1.832 kWh/m2,

ciascun modulo produce una quantità di energia elettrica pari a:

Em = 1.832 · 1,28 · 0,95 · 0,135 · 0,85 = 255,6 kWh/anno

Se si fa riferimento alla potenza unitaria di 1 kWp fotovoltaico, considerando che è necessaria

una superficie dei moduli A=7,75 m2, l’energia elettrica prodotta su base annuale ammonta a:

E(1 kWp) = 1.832 · 7,75 · 0,95 · 0,135 · 0,85 = 1.548 kWh/anno . kWp

Irraggiamento medio nelle principali località italiane

Irraggiamento (kWh/m2• giorno)

Comune

Irraggiamento

annuale

(kWh/m2)

Latitudine N

(°)

Gen

Feb

Mar

Apr

Mag

Giu

Lug

Ago

Set

Ott

Nov

Dic

Milano

Firenze

Roma

Cagliari

Napoli

Reg. Cal.

1,1

1,5

1,8

2

1,9

2,1

1,9

2,3

2,6

2,7

2,7

3,2

3,2

3,4

3,8

4

3,9

4,1

4,6

4,8

5,3

5,1

5,3

5,7

5,6

6,1

6,6

6,3

6,6

6,9

7,6

6,7

7,1

7

7,3

7,8

6,7

7,1

7,5

7,6

7,6

7,6

5,4

6

6,5

6,6

6,6

6,9

3,9

4,5

4,9

4,9

4,9

5,3

2,3

3

3,4

3,4

3,6

3,6

1,2

1,7

2

2,3

2,1

2,5

0,9

1,3

1,5

1,8

1,6

1,9

1450

1650

1800

1800

1850

1900

45,47

43,77

41,91

39,22

40,85

38,12

Trapani

2,4

3,2

4,6

6

7,4

8

8

7,3

5,7

4

2,8

2,1

2050

38,02

INSTALLAZIONE, PULIZIA E MANUTENZIONE

I pannelli devono essere esposti a sud per ricevere il massimo irraggiamento solare. Orientando

i pannelli verso sud-est o verso sud-ovest si ottiene una perdita del 5% circa. L’inclinazione dei

pannelli deve essere pari alla latitudine del luogo sottratta di 10° circa. Per installazioni

orizzontali la perdita d’irraggiamento è del 10% circa , mentre per installazioni verticali (pareti

esterne di edifici) si raggiungono perdite del 35% circa.

La lunga esposizione dei pannelli solari ai raggi ultravioletti può provocare una parziale perdita

di trasparenza della patina protettiva posta sulla superficie frontale del pannello fotovoltaico e

una conseguente perdita del rendimento di circa il 15% rispetto al loro potenziale. La pioggia

non ripulisce completamente il pannello solare dalla polvere e dallo sporco che si accumulano

sulle superfici, è quindi opportuno procedere periodicamente a una pulizia con acqua, meglio se

demineralizzata.

L’impianto fotovoltaico richiede pochissima manutenzione in quanto i pannelli solari sono

molto resistenti. La manutenzione è necessaria soprattutto per l’eventuale batteria accumulatrice

e per i meccanismi dei motori, nel caso di impianti a pannelli solari a concentrazione. La

componente più delicata dal punto di vista della manutenzione è comunque l’inverter, di cui si

dovrebbe preveder una revisione dopo 10 anni di utilizzo.

ASPETTI ECONOMICI

La valutazione economica (tempo di ritorno dell’investimento) è riferita ad un impianto FV

connesso alla rete elettrica. Il costo del kWh elettrico da FV viene effettuato secondo il

metodo utilizzato in sede internazionale ed approvato dalla I.E.A. (International Energy

Agency) basato sul concetto di costo medio livellato dell’unità di energia elettrica, che viene

definito come quel costo medio dell’impianto che, moltiplicato per l’energia mediamente

prodotta in un anno, uguaglia la rata annuale costante di un piano di ammortamento del

11

Solare fotovoltaico A.A. 2010-11 – Dipartimento Ingegneria del Territorio, Università di SS

capitale investito inizialmente e di quello speso per l’esercizio e la manutenzione, esteso

all’intera vita produttiva.

Il metodo utilizza, per il calcolo del costo attualizzato del kWh, l’espressione:

CkWh = (Ci x A + C m)/E

Dove:

A = fattore di attualizzazione dell’investimento;

Ci = costo dell’investimento (!)

Cm = costo annuale di manutenzione (!/anno);

E = energia prodotta dall’impianto (kWh/anno)

Il fattore A di attualizzazione del costo dell’impianto dipende dalla durata n dell’impianto,

stimabile in circa 30 anni, e dal tasso di interesse reale r, cioè depurato dal tasso d’inflazione,

qui posto pari al 2,5%, ed è valutabile mediante la nota espressione rqn/qn-1.

L’onere manutentivo Cm è stimato pari allo 1,0% del costo dell’impianto. Dal calcolo risulta

che per un’utenza di 1,9 kWp il CkWh è di 0,28 Euro/kWh, Iva esclusa. (Ci=12.000 !;

A=0,048; Cm=120 !/anno; E=2.500 kWh/anno)

CkWh = (12.000 x 0,048 + 120)/2.500 = 0,28 !/kWh

Esempi di costo di sistemi fotovoltaici connessi alla rete (grid connected)

Potenza impianto fotovoltaico

1.500 Wp

3.000 Wp

4.500 Wp

Spazio occupato (m )

12

24

36

Costo orientativo (!)*

13.000

23.000

35.000

2

Nord

1.500-1.800

3.000-3.600

4.500-5.400

Produzione energia (kWh/anno)

Centro

1.800-2.000

3.600-3.900

5.400-5.900

Sud

2.000-2.300

3.900-4.500

5.900-6.800

Nord

270-330

540-650

810-970

Risparmio annuo (!)

Centro

330-360

650-710

970-1.060

Sud

360-420

710-810

1.060-1.300

*Costo comprensivo di: IVA 10%; moduli fotovoltaici; inverter; struttura di supporto; installazione.

A tale costo va detratto il 36% dall’IRPEF ed eventuali finanziamenti pubblici a fondo perduto.

A titolo indicativo si consideri che ogni kWp installato di un impianto connesso alla rete

elettrica in una località con insolazione pari a quella riscontrabile nell’Italia centrale (4,7

kWh/m2giorno) è in grado di produrre circa 1.500 kWh di energia elettrica all’anno. A prezzi

di mercato attuali (anno 2008), il costo dell’intero impianto è stimato in circa 6-7,5 !/Wp,

Iva (10%) esclusa. Tale tecnologia, tuttora molto onerosa nonostante si osservi una riduzione

di costo pari al 5-10% all’anno, si presenta interessante per le aziende isolate e dotate di

buona insolazione, quando non vi siano le possibilità offerte da altre fonti energetiche

alternative (come l'idraulica o l'eolica il cui costo per unità di potenza è di 5-6 volte inferiore)

e là dove la rete elettrica disti oltre 2,5-3,0 km. Come si è visto in precedenza, la valutazione

economica sulla convenienza dell’investimento muta completamente nel caso si faccia

ricorso al “conto energia”.

12

Solare fotovoltaico A.A. 2010-11 – Dipartimento Ingegneria del Territorio, Università di SS

GLOSSARIO ESSENZIALE

BOS – Balance of System (Bilanciamento del Sistema). Insieme dei dispositivi che trovano la loro

collocazione fisica in posizione intermedia compresa fra i moduli FV e l’utenza finale. Fanno parte del

BOS il regolatore di carica, gli accumulatori, l’inverter, i cablaggi elettrici, ecc.

Campo fotovoltaico – Insieme di moduli FV, connessi elettricamente tra loro e installati

meccanicamente nella loro sede di funzionamento.

Carbon tax – Tassa definita sulla base del contenuto di carbonio del combustibile usato nelle

centrali termoelettriche (carbone e orimulsion).

Cella fotovoltaica – Elemento base della generazione fotovoltaica, costituita da materiale

semiconduttore opportunamente “drogato” e trattato che converte la radiazione solare in elettricità.

Drogaggio – Introduzione in quantità molto piccole (dell’ordine di una su un milione) di impurità

(elementi droganti) all’interno di materiale semiconduttore, al fine di alterare la perfezione cristallina

dello stesso e dare origine a un sensibile aumento delle capacità elettriche intrinseche.

Efficienza di conversione (%) – Rapporto tra l’energia elettrica prodotta e l’energia prodotta e

l’energia solare raccolta da un dispositivo FV.

Energia grigia – Quantità di energia necessaria al ciclo completo di fabbricazione di un modulo

(estrazione materie prime, trasporto, lavorazione).

Fattore di rimborso energetico – Rapporto tra la durata di vita di un modulo e il suo tempo di

recupero energetico

Fotovoltaico - Termine composto da “foto” (dal greco “luce”) e “voltaico”, da Alessandro Volta, lo

scienziato italiano che fu tra i primi a studiare i fenomeni elettrici.

Grid – Rete elettrica di distribuzione.

Insolazione – Energia giornaliera che colpisce una superficie pina orizzontale misurata in kWh/m2

giorno.

Irraggiamento – Quantità di energia solare incidente su una superficie unitaria in un determinato

intervallo di tempo, di norma un giorno (kWh/m2giorno).

Potenza di picco (Wp) – E’ la potenza massima prodotta da un dispositivo FV in condizioni

standard di funzionamento che corrispondono a condizioni ideali (irraggiamento 1000 W/m2 e

temperatura della cella di 25 °C).

Radianza – Valore istantaneo della radiazione solare incidente sull’unità di superficie (kWh/m2).

Semiconduttori – Materiali con caratteristiche elettriche intermedie tra quelle dei conduttori e

degli isolanti. Tra essi vi è il silicio.

Silicio amorfo – Tipo di silicio per celle FV che non ha struttura cristallina. Viene usato per la

costruzione di celle FV di spessore anche un centinaio di volte inferiore a quello delle tradizionali

celle in silicio cristallino.

Silicio cristallino – Tipo di silicio a struttura cristallina. A seconda della struttura atomica che lo

caratterizza, può essere monocristallino (costituito da un singolo cristallo) o policristallino (costituito

da più cristalli).

Silicio solare – Silicio, prodotto appositamente per l’industria FV o di scarto dell’industria

elettronica, avente caratteristiche di purezza sufficienti per la preparazione delle celle solari.

Tempo di recupero energetico – Tempo necessario al modulo per produrre una quantità di

energia uguale alla propria energia grigia.

Wafer – Fetta di silicio di spessore variabile da 250 a 350 µm (millesimi di millimetro) ottenuta dal

taglio di lingotti (salami) di silicio prodotti con la fusione del silicio di scarto dell’industria elettronica.

13

Solare fotovoltaico A.A. 2010-11 – Dipartimento Ingegneria del Territorio, Università di SS

ESERCIZI

Esercizio 1

Le utenze di un'azienda agricola montana, ubicata nel sud d’Italia, consumano mediamente

1,5 kWh/giorno (circa 550 kWh/anno) di energia elettrica. Calcolare la potenza di picco (Pp)

dell'impianto fotovoltaico considerando un rendimento di conversione pari a 0,8. Prevedendo

l'utilizzo delle batterie di accumulo per 4 giorni, determinare la capacità (Cah) del blocco di

batterie che utilizzano corrente a 24 volt.

Pp =

!

550

= 0,35 kWp

5,4 " 365 " 0,8

Cah =

Noto il rendimento (0,64) degli accumulatori:

!

1.500 " 4

= 250 Ah

24

Cah =

250

= 390 Ah

0,64

Si installeranno 12 accumulatori stazionari con tensione di 2 V (24 V) e con capacità

complessiva di 390 Ah.

Esercizio 2

Le utenze di un’azienda agricola ubicata nell’Italia centrale consumano mediamente 2.500

kWh/anno di energia elettrica. Calcolare la potenza di picco (Pp) da installare assumendo pari

a 0,76 il rendimento del sistema di conversione. Supponendo di utilizzare moduli

commerciali in silicio monocristallino da 55 Wp, determinare il numero di moduli e la

superficie occupata.

2.500

Pp =

= 1,9 kWp

4,7 " 365 " 0,76

Si dovranno prevedere un numero n di moduli:

!

n =

1.900

= 34

55

I moduli in silicio monocristallino hanno dimensioni di 0,45x0,99 m, con un’occupazione di

superficie totale di circa 16 m2. Se si utilizzano moduli in silicio policristallino (che ha un

rendimento inferiore), la superficie occupata diventa di circa 19 m2.

Esercizio 3

Le utenze di una baita isolata ubicata nel Nord Italia sono le seguenti: n° 6 lampade da 11 W

(12 V) per 4 h/giorno cad.; n° 1 frigorifero da 100 W (funzionamento compressore 8

h/giorno); n° 1 TV da 50 W per 3 h/giorno. Determinare la potenza di picco (Pp) da installare

assumendo pari a 0,75 il rendimento del sistema di conversione e considerando un periodo di

utilizzo compreso fra Aprile e Settembre.

14

Solare fotovoltaico A.A. 2010-11 – Dipartimento Ingegneria del Territorio, Università di SS

lampade 6 "11" 4 "180 = 47.520 Wh

frigorifero 1"100 " 8 "180 = 144.000 Wh

TV

1" 50 " 3"180 = 27.000 Wh

TOTALE

!

= 218.520 Wh

Pp =

218,52

= 0,35 kWp

4,6 "180 " 0,75

Per soddisfare l’utenza è necessario un sistema fotovoltaico costituito da crca 4 m2 di moduli

fotovoltaici, un inverter, un regolatore di carica e un pacco di accumulatori. Il costo

! a circa 5.500 ! + IVA (10%). Gli accumulatori incidono per il 40-45

dell’impianto assomma

dell’importo.

15

Scaricare