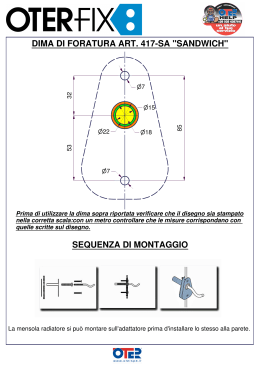

LABORATORIO Strutture sandwich per veicoli aeronautici con anima flessa sotto carico d’impatto bs S . H e im ❱ S . H e i m b s , P. M e d d e n d o r f - E A D S I n n o v a t i o n W o r k s G e r m a n y C . H a m p f , F. H ä h n e l , K . W o l f , I n s t i t u t f ü r L u f t - u n d R a u m f a h r t t e c h n i k Te c h n i s c h e U n i v e r s i t ä t D r e s d e n ❰ Riassunto Le strutture flesse realizzate con materiale composito hanno attirato l’attenzione dell’industria aerospaziale, ad esempio per le promettenti strutture d’anima sandwich. In questo articolo si analizza in via sperimentale e numerica il comportamento meccanico di queste strutture sandwich con anima flessa, realizzate in vetroresina, sotto carico d’impatto a bassa velocità. In una prima analisi ci si sofferma sulle proprietà dell’anima sottoposta alle forze di taglio di compressione e trasversali, come base di partenza per la convalida dei modelli della simulazione. Si descrivono i test dell’impatto a bassa velocità con vari livelli di energia, in relazione al danno valutato della parte esterna e dell’anima, infine simulati con LS-DYNA. Queste simulazioni sono state utilizzate per compiere le ricerche sull’influsso esercitato dai vari parametri sulla risposta all’impatto, dal punto di vista numerico. Introduzione Le strutture sandwich con superficie esterna in composito e anima a cella sono note per la loro sorprendente rigidità e tenacità e, per questo motivo, da molti anni ormai, sono utilizzate per la realizzazione di strutture di veicoli aeronautici. Gli esempi sono le carenature aerodinamiche (carenature del ventre, portanti e del bordo di uscita oppure le superfici di comandi (timoni, alettoni) [vedi Rif. 1]. Dal momento che la riduzione di peso è un aspetto chiave della progettazione di un velivolo, l’applicazione delle strutture sandwich è sempre più diffusa. Per grandi aerei di linea, in passato, sono stati messi a punto progetti finalizzati all’utilizzo di complessi sandwich nella struttura principale, ad esempio la fusoliera del velivolo stesso [vedi Rif. 2] e [Rif. 4], già realizzati in aerei jet di piccole dimensioni [vedi Rif. 5] e [Rif. 8]. Una questione molto importante è l’identificazione di un materiale d’anima sandwich adeguata a questi scopi. Attualmente, per le strutture sandwich dei velivoli, si utilizzano principalmente le anime a nido d’ape Nomex®, per le loro vantaggiose proprietà meccaniche e antifiamma. Eppure, queste celle a nido d’ape chiuse possono causare l’ingresso e l’accumulo di acqua di condensazione, che aumenta il peso a discapito delle loro proprietà [vedi Rif. 8] e [Rif. 10]. Quindi, le strutture d’anima sandwich flesse, nel corso degli ultimi dieci anni, hanno attirato sempre di più l’interesse dell’industria aerospaziale, come possibile alternativa che permette la ventilazione attraverso i canali di drenaggio anche per processi di fabbricazione intensivi [vedi Rif. 11] e [Rif. 14]. Queste strutture d’anima flessa possono essere costruite utilizzando una grande varietà di materiali e con geometrie infinite, quindi possono essere personalizzate in base ad esi- genze applicative specifiche. Un inconveniente delle strutture sandwich è rappresentato dalla loro bassa resistenza all’impatto da carico che agisce perpendicolarmente al piano della struttura sandwich, risultante dalle superfici a basso spessore e dalla resistenza poco elevata dell’anima al carico di compressione localizzato. I casi di impatto che influiscono sulle strutture del velivolo variano dall’impatto a bassa velocità (ad es. per caduta di un utensile, grandine o terra), a impatti di velocità intermedia (ad es. frammenti dalla rampa o di pneumatico) fino agli impatti ad alta velocità (ad es. urto di volatili, grandine durante il volo, parti del motore). In questo articolo si descrive una ricerca sperimentale e numerica della risposta LABORATORY Aircraft sandwich structures with folded core under impact load ❱ S. H e i m b s , P. M e d d e n d o r f - E A D S I n n o v a t i o n Wo r k s Ge r m a n y C . H a m p f , F. H ä h n e l , K. Wo l f , I n s ti t u t f ü r L u f t - u n d R a u m f a h r tt e c h n i k - Te ch n i s ch e U n i v e r s i tä t Dr e s d e n ❰ Abstract Folded structures made of composite materials have gained interest in the aerospace industry as a promising sandwich core structure. In this paper the mechanical behaviour of such a sandwich structure with a folded core made of carbon fibre-reinforced plastic under low velocity impact loads is investigated experimentally and numerically. At first the core properties under compressive and transverse shear loads are characterised building a basis for the validation of the simulation models. Low velocity impact tests under various energy levels are described with respect COMPOSITESOLUTIONS to the evaluated damage of face and core and are finally simulated with LS-DYNA. These simulations were used to investigate the influence of different parameters on the impact behaviour numerically. Introduction Sandwich structures with composite faces and a cellular core are known for their outstanding weight-specific stiffness and strength properties and have therefore been used in aircraft structures for many decades. Examples are aerodynamic fairings (belly fairing, leading and trailing edge fairings) or control surfaces (rudders, ailerons) [See Ref. 1]. Since weight reduction is a main driver in aircraft design, the application of sandwich structures is constantly increasing. Even concepts for the utilisation of sandwich structures in the primary structure, i.e. the aircraft fuselage, have been developed in the past for large airliners [See Ref. 2]-[Ref. 4] and have already been realised in smaller business jets [See Ref. 5]-[Ref. 8]. One main issue is to identify an adequate sandwich core material for these purposes. Nowadays, Nomex® honeycomb cores are prevalently used in aircraft sandwich structures because of their favourable me- chanical and fire safety properties. But these closed honeycomb cells can lead to an inclusion and accumulation of condensation water, which increases weight and reduces the properties [See Ref. 8]-[Ref. 10]. Therefore, folded sandwich core structures have gained interest of the aerospace industry in the past years as an alternative allowing for a ventilation through drainage channels and also for efficient fabrication processes [See Ref. 11]-[Ref. 14]. Such folded core structures can be manufactured from a variety of materials and in unlimited geometries and can therefore be tailored for a specific application. One known shortcoming of sandwich structures is their low resistance against impact loads acting normal to the sandwich plane, which is a result of the typically very thin faces and the low resistance of the core against local compressive loads. Impact scenarios affecting aircraft structures range from low velocity impacts (e.g. tool drop, hail on ground) over intermediate velocity impacts (e.g. runway debris, tire fragments) to high velocity impacts (e.g. bird strike, hail in flight, engine parts). This paper presents an experimental and numerical investigation of the low velocity impact behaviour of a composite sandwich structure with a folded A E R O & S PA C E • n . 3 / 2 00 9 7 LABORATORIO all’urto a bassa velocità di una struttura sandwich in composito con anima flessa, realizzata con vetroresina (CFRP). In primo luogo, l’anima e la struttura sandwich sono caratterizzate dal loro materiale, geometria e processo produttivo. In secondo luogo, si presenta la serie di test sperimentali per la determinazione delle proprietà meccaniche dell’anima e la risposta all’urto in varie condizioni di potenza. In base a questi dati, sono stati creati modelli di simulazione numerica della struttura sandwich e condotte simulazioni di casi di impatto dinamico con LS-DYNA, al fine di accrescere il bagaglio di informazioni degli stati di sollecitazione durante l’impatto e condurre studi dei vari parametri. Materiali e processo produttivo L’area tematica centrale di questo articolo è la struttura sandwich in composito realizzata con i seguenti componenti: le superfici esterne sono state fabbricate con i Fig. 1 - Struttura d’anima CFRP flessa / Fig. 1 - CFRP folded core structure In questo caso, è stata eseguita una stratificazione di 3-ply [0°/90°/0°] di strati prepreg unidirezionali come materiale della parete a celle d’anima flessa (Fig. 2). Il processo produttivo si basa sullo stampaggio del laminato piano fra due matrici [vedi Rif. 15]. Eppure, diversamente dall’imbutitura in profondità, le matrici sono trasformabili in modo che il materiale prepreg si ripieghi senza allungarsi. Dopo la piegatura, è reticolato in un’autoclave. Il modello ripiegato ha una semplice forma a zing-zag, basata sulla geometria della cella, presentata in figura 3. Il margine flesso superiore è più che altro piano e non a contorni affilati, per via della matrice che riduce la curvatura e l’estensione delle fibre potenzialmente rotte. La densità totale dell’anima CFRP flessa era pari a 102 kg/m3. Le superfici esterne sono state poi legate all’anima flessa utilizzando l’adesivo strutturale a base di epossidiche Epibond 1590 A/B. Così facendo, la struttura sandwich è stata fabbricata su una pressa a caldo per 4 ore a 75°C e 3 bar. prepreg in fibra di carbonio/ epossidiche (CF/EP) Cytec 977-2/HTS per uso aerospaziale in una stratificazione di 16-ply quasi isotropica pari a [45°/90°/-45°/0°/45°/ 90°/-45°/0°]s e reticolati in autoclave. Lo spessore risultante della superficie esterna era pari a 2 mm. La struttura d’anima flessa è anch’essa realizzata con CF/EP e prodotta al Politecnico Kazan /Russia (Fig. 1). Fig. 2 - Micrografie del margine superiore della piegatura e laminato a parete cellulare CFRP Fig. 2 - Micrographs of top folding edge and CFRP cell wall laminate LABORATORY core made of carbon fibre-reinforced plastic (CFRP). First the core and sandwich structure are characterised by their material, geometry and manufacturing process. Then the experimental test series for the determination of the mechanical properties of the core and the impact behaviour under various energy levels is presented. Based on these data numerical simulation models of the sandwich structure were generated and dynamic impact simulations with LS-DYNA were conducted to gain further insights into the stress states during impact and to perform various parameter studies. Materials and manufacturing The focus of this paper is a composite sandwich structure made of the following constituents: The faces were fabricated from 8 Fig. 3 - Unità cella dell’anima flessa CFRP con misure in mm Fig. 3 - Unit cell of CFRP folded core with measures in mm the aerospace grade carbon fibre/epoxy (CF/EP) prepreg Cytec 977-2/HTS in a 16-ply quasi-isotropic lay-up of [45°/90°/ -45°/0°/45°/90°/-45°/0°]S and were cured in an autoclave. The resulting face thickness was 2 mm. The folded core structure is also made of CF/EP and was manufactured by the Kazan State Technical University/Russia (Fig. 1). A E RO & SPA C E • n . 3 / 2 009 In this case a 3-ply [0°/90°/0°] lay-up of unidirectional prepreg layers was used as the cell wall material of the folded core (Fig. 2). The manufacturing process is based on the forming of the flat laminate between two matrices [see Ref. 15]. But in contrast to deep drawing, the matrices are transformable so that the prepreg material is folded without being elongated. After folding it is cured in an autoclave. The folding pattern is a simple zigzag shape, based on the unit cell geometry in figure 3. The top folding edge consists more of a plateau than a sharp edge resulting from the matrices, which reduces the curvature and the extent of potentially broken fibres. The total density of the CFRP folded core was 102 kg/m³. The faces were bonded onto the folded core using the epoxybased structural adhesive Epibond 1590 A/B. In this manner the sandwich structure was fabricated on a hot press during 4 h at 75°C and 3 bar. Experiments The experimental part is divided into the characterisation of the CFRP folded core’s mechanical properties under compressive and transverse shear loads, which gives important data for the validation of the numerical model, and the low velocity impact testing. Mechanical properties Both for the compression tests according to DIN 53291 and the transverse shear tests according to DIN 53294 sandwich specimens of 150 mm x 150 mm and an Instron universal testing machine with a laser-controlled displacement measurement system were used (Fig. 4). The compressive behaviour was dominated by a cell wall fracture in the middle of the specimens after initial buckling. The angular geometry leads to a loss of contact and load transfer between the upper and lower side resulting in a drop of the stress level to low values. As the compression continues more COMPOSITESOLUTIONS Parte sperimentale La parte sperimentale si divide nella caratterizzazione delle proprietà meccaniche dell’anima flessa CFRP sotto forze di taglio di compressione e trasversali, che forniscono dati importanti ai fini della convalida del modello numerico e per il test dell’impatto a bassa velocità. P r o p r i e t à m ec c a n i c h e Sia per i test della compressione, compiuti in base a DIN 53291 che per i test delle forze di taglio trasversali, compiuti in base a DIN 53294, sono stati impiegati campioni sandwich di 150 mm x 150 mm con l’ausilio delle attrezzature da test universali Instron, dotate di sistema di misura del dislocamento a controllo laser (Fig. 4). La risposta alla forza di compressione era data da una frattura della parete della cella nella parte centrale dei campioni dopo la deforma- zione di compressione iniziale. La geometria angolare determina una perdita del contatto e un trasferimento di carico fra le parti superiore e inferiore, da cui deriva una diminuzione del grado di sollecitazione fino a raggiungere valori bassi. Con il progredire della compressione un numero superiore di pareti di celle entrano fra loro in contatto scontrandosi nella parte opposta, così da determinare una curvatura fino alla regione di addensamento (Fig. 5). Oltre ai test quasi-statici, sono stati eseguiti anche i test della compressione dinamica a 300 s-1 e 500 s-1 in una stazione per le prove dinamiche, per studiare il grado di dipendenza della risposta alla compressione [vedi Rif. 16]. Tuttavia, non si è verificato alcun caso di deformazione, in altri termini, il grado di sollecitazione non è stato influenzato dal livello di carico. sollecitazione da compressione [MPa] compressive stress [MPa] LABORATORIO addensamento densification picco / peak zona di collisione crushing zone deformazione da compressione [%] compressive strain [%] Legame Buckling Rottura Fracture Fig. 5 - Diagramma delle sollecitazioni da compressione e risposta della parete di cella dell’anima CFRP flessa (con percentuale di deformazione) Fig. 5 - Compressive stress diagram and cell wall behaviour of CFRP folded core (with percentage strain) Fig. 6 - Superficie del campione sandwich scollato Fig. 6 - Surface of the debonded sandwich specimen Questo effetto era prevedibile, dal momento che la sollecitazione da urto di CFRP a questi livelli di deformazione non è considerata dipendente dal grado di compressione, se non solo mar- ginalmente [vedi Rif. 17]. I test della resistenza alle forze di taglio si sono rivelati infine limitati dall’alta resistenza della struttura CFRP che ha causato uno scollamento fra l’anima e le lastre di carico nello stesso punto. Nonostante ciò, oltre alla rigidità di taglio, i risultati di questo test hanno fornito nuove informazioni sulla qualità del legame. Uno sguardo più attento alla superficie mostra che la separazione è determinata dalla delaminazione dello strato CFRP esterna dell’anima flessa (Fig. 6). Si è inoltre osservata la degradazione coesiva locale del materiale nel legame, ma non la degradazione adesiva. Il laminato CFRP degli strati superficiali esterni è un materiale standard ben noto in campo aerospaziale, insieme alle proprietà meccaniche riscontrate in via sperimentale. Quindi, nell’ambito di questo lavoro di ricerca non sono stati eseguiti ulteriori test del materiale superficiale. Tes t de ll’ impa tt o a ba s sa v el o c i t à I test dell’impatto a bassa velocità sono stati eseguiti su una stazione per le prove dinamiche con un maglio sferico dal diametro di 1 in. (25.4 mm) e massa di 1.15 kg. La lastra sandwich con LABORATORY Fig. 4 - Test della compressione (a) e delle forze di taglio trasversali (b) dell’anima flessa CFRP Fig. 4 - Compression (a) and transverse shear testing (b) of CFRP folded core cell walls come into contact and are crushed at the opposite side leading to the progressive curve up to the densification region (Fig. 5). In addition to quasi-static testing, dynamic compression tests at 300 s-1 and 500 s-1 were conducted on a drop tower facility to investigate the rate-dependency of the compressive behaviour [see Ref. 16]. However, no strain rate effect occurred, i.e. the stress level was not influenced by the loading rate. This could be expected since the crushing stress of CFRP at these strain rates is regarded as not or at most marginally ratedependent [see Ref. 17]. The shear testing turned out to be limited by the high strength COMPOSITESOLUTIONS of the CFRP structure leading to a debonding between core and loading plates at some point of the experiment. However, besides the shear stiffness the results of these tests give additional information on the bonding quality. A closer look at the surface shows that the separation is driven by a delamination of the outer CFRP layer of the folded core (Fig. 6). Local cohesive failure of the bonding material can be found as well, but no adhesive failure occurred. The CFRP laminate for the face layers is a well-known aerospace standard material and experimentally determined mechanical properties were available. Therefore, no additional testing on the face material was performed in the framework of this study. Low velocity impact t ests The low velocity impact tests were performed on a Dynatup 8250 drop tower with a spherical impactor of 1 in. (25.4 mm) diameter and a mass of 1.15 kg. The sandwich plate of 300 mm x 300 mm used for the impact testing was fixed on a solid support (Fig. 7). With the zigzag pattern marked on the top surface a specific impact location on the folded core cell walls or in-between could be targeted. In this study all impacts were uniformly located in the middle of a cell wall edge. Impact energies of 5 J, 10 J, 20 J, 30 J, 50 J and 75 J were tested by increasing the drop height, respectively. The impact damage caused in the upper CFRP face was eval- uated using ultrasonic C-scan inspection as a non-destructive testing method. The core failure was analysed by cutting crosssections through the impact point. Figure 8 gives an overview of these results. The C-scan inspection proved delaminations between multiple layers of the upper face laminate to occur already for the lowest energy level tested. The failure mechanism known from impact studies on thin monolithic laminates, where matrix cracks are initiated at the back side of the laminate due to bending and progress through delaminations to the upper layers [see Ref.18], seems to be valid for this case as well. Interestingly, the propagation of these delaminations is limited by the neighbouring cell edge attachments leading to rectangular delamination patterns for higher energies and a very localised damage. Also a damage of the folded core can be figured out for the lowest energy level of 5 J. The cell directly under the impact point is crushed in the upper part, while the neighbouring cells seem to be undamaged. At 50 J about one third of the cell is crushed, at 75 J the cell is crushed almost completely. The corresponding impact force plots are shown in Figure 9. The drops in the curve indicate intra- and interlaminar failure taking place inside the laminates. It can be seen that the maximum load level for energies higher than 10 J is almost the same and does not exceed 8 kN. The elastic energy of the system, leading to a rebound of the impactor, was almost constant with approx. 5 J for all energy levels (3 J for the 5 J impact). A E R O & S PA C E • n . 3 / 2 00 9 9 LABORATORIO dimensioni pari a 300 mm x 300 mm, utilizzata per il test dell’urto, è stata fissata su un supporto solido (Fig. 7). Con il modello a zig-zag tracciato sulla superficie superiore è stato individuato un punto di impatto specifico sulle pareti della cella dell’anima flessa oppure fra esse. In questo studio tutti gli urti sono stati localizzati in modo uniforme al centro di un contorno della parete della cella. Le energie d’impatto pari a 5 J, 10 J, 20 J, 30 J, 50 J e 75 J sono state esaminate rispettivamente incrementando l’altezza del movimento in caduta. Il danno subito dalla superficie superiore CFRP per caduta è stato valutato utilizzando l’ispezione a scansione a ultrasuoni C come metodo di analisi non distruttivo. La degradazione dell’anima è stata analizzata tagliando le sezioni trasversali attraverso il punto dell’impatto. La figura 8 fornisce un quadro generale di questi risultati. La verifica, mediante scansioni C, ha dimostrato che le delaminazioni fra gli strati multipli della superficie superiore del laminato LABORATORY Fig. 7 - Test dell’urto su una stazione da test della caduta Fig. 7 - Impact testing on a drop tower facility avvenivano già ai livelli più bassi di energia prodotta nell’esperimento. Il meccanismo di degradazione noto grazie agli studi dell’impatto sui laminati monolitici, dove le screpolature della matrice si evidenziano sul lato posteriore del laminato per via della flessione e dell’evoluzione attraverso le delaminazioni fino agli strati superiori Visione dallʼalto / Top view Scansione C a ultrasuoni (danneggiamento superficiale) / Ultrasonic C-scan (face damage) Although various data can be recorded during an experiment and afterwards by destructive or non-destructive damage evaluation methods, finite element (FE) simulations offer the opportunity of more detailed analyses of failure initiation and propagation or stress levels during loading. Furthermore, parameter studies can be performed numerically allowing for an efficient investigation of different factors influencing the structural behaviour. Therefore, a numerical analysis of the low velocity impact tests using the commercial explicit FE- software LS-DYNA was conducted. 10 pari a 50 J, un terzo della cella viene frantumata e a 75 J la cella è quasi completamente distrutta. I grafici della forza d’impatto corrispondente sono presentati in figura 9. Le ricadute della curva indicano una degradazione intra e interlaminare. Si può osservare che il livello massimo di carico per una produzione di energia superiore a 10 J è quasi il medesimo e non supera gli 8 kN. L’energia elastica del sistema, che provoca il rimbalzo del maglio, si è mantenuta costante con energie sprigionate pari a circa 5 J a tutti i livelli (3 J per l’impatto da 5 J). L’energia cinetica iniziale residua è stata assorbita dal pannello sandwich creando le superfici screpolate. Simulazione numerica Sebbene sia possibile registrare vari dati durante l’esperimento e dopo, con metodi di valutazione del danno distruttivi o non distruttivi, le simulazioni dell’elemento finito (FE) offrono l’opportunità di compiere Visione trasversale (danneggiamento dellʼanima) / Cross-sectional view (core damage) The rest of the initial kinetic energy was absorbed by the sandwich panel by creating fracture surfaces. Numerical simulation [vedi Rif. 18], sembra essere confermato anche in questo caso. È interessante osservare che la propagazione di queste delaminazioni è limitata dalle propaggini del margine della cella confinante, da cui derivano i modelli di delaminazione rettangolare per produzioni di energia superiori e nei casi di danneggiamenti molto localizzati. È possibile anche configurare un danneggiamento dell’anima flessa nei casi di produzioni di energia minimi, pari a 5 J. La cella direttamente al di sotto del punto di impatto viene frantumata nella parte superiore, mentre le celle confinanti rimangono apparentemente illese. Con livelli energetici Fig. 8 - Risultati valutativi del danno nel test dell’urto a bassa velocità Fig. 8 - Damage evaluation results of low velocity impact tests Fig. 9 - Risultati della forza d’impatto dei test dell’urto a bassa velocità Fig. 9 - Damage evaluation results of low velocity impact tests A E RO & SPA C E • n . 3 / 2 009 Model development The model generation was done on a parametric basis reducing the pre-processing work and offering an efficient way of investigating different folded core geometries [see Ref.19]. Both for the faces and the folded core’s cell walls bilinear shell elements with uniformly reduced integration and the composite material model MAT54 in LSDYNA were used. This constitutive law is based on orthotropic linear elastic behaviour and brittle failure with failure criteria by Chang/Chang. The connection of face and core elements was done by a tied contact formulation without failure. The impactor was modelled as a spherical rigid body. In order to separately validate the folded core model, simulations of the compression and shear tests were performed (Fig. 10). In this study the influence of COMPOSITESOLUTIONS LABORATORIO analisi più dettagliate dell’insorgere del fenomeno di degradazione o della propagazione o dei livelli di sollecitazione durante il carico. Inoltre, gli studi dei parametri possono essere compiuti numericamente consentendo di fare indagini efficaci sui differenti fattori che influiscono sulla risposta strutturale. Quindi, è stata eseguita l’analisi numerica dei test dell’impatto a bassa velocità, con l’ausilio del software FE, in commercio LS-DYNA. S vilu ppo de l mode llo La creazione del modello è stata effettuata sulla base dei parametri di derivazione del pretrattamento trovando una modalità efficace di studio delle varie geometrie dell’anima flessa [vedi Rif. 19]. Sia per le superfici che per le pareti della cella d’anima flessa sono stati impiegati elementi a guscio bilineari con integrazione ridotta uniforme e il modello del materiale composito MAT54 in LS-DYNA. La legge costitutiva si basa sul comportamento elastico ortotropico e sulla degradazione da frantumazione secondo i criteri di Chang/Chang. La connessione degli elementi superficiali e d’anima è stata eseguita mediante una formula del contatto legato senza degradazione. Il maglio è stato modellato in modo che avesse una forma sferica rigida. Per convalidare separatamente il modello d’anima flessa, sono state eseguite le simulazioni delle prove di compressione e di resistenza al taglio (Fig. 10). In questa analisi è stato compiuto inoltre lo studio dell’effetto esercitato dalla dimensione della maglia giudicato consistente. La rigidità compressiva era stata preannunciata nel modello FE, in cui era chiaramente visibile la distorsione dell’orientamento della fibra del laminato risultante dal processo di produzione, vale a dire che gli strati a 0° non erano orientati parallelamente ai margini delle pareti delle celle, ma con una deviazione di circa 7°. Fig. 10 - Convalida del modello della struttura d’anima flessa con simulazione del test della compressione Fig. 10 - Model validation of folded core structure by compression test simulation Questa ed altre imperfezioni, riscontrate normalmente in tutte le strutture cellulari influenzano la risposta meccanica e devono essere spiegate con un modello FE in mesoscala [vedi Rif. 19]. Il modello è stato adattato di conseguenza. Gli elementi shell sono stati utilizzati per i laminati superficiali sandwich da 16 strati. Tuttavia, questi elementi bidimensionali non riescono a rappresentare le delaminazioni come modalità di degradazione interlaminare, sebbene gli esperimenti dimostrino che questi casi di delaminazione giocano un ruolo predominante nell’assorbimento dell’energia. Una soluzione è l’impiego di un certo numero di elementi a guscio separati nella direzione dello spessore, secondo le teorie del contatto Sollecitazione effettiva [MPa] Effective stress [MPa] della delaminazione interposta [vedi Rif. 20]. Eppure, al fine di limitare la modellazione e il lavoro di calcolo, è stata presa in considerazione una semplificazione. L’energia assorbita dalla delaminazione doveva essere rappresentata da un meccanismo alternativo del modello, come già sperimentato in studi precedenti [vedi Rif. 21] e [Rif. 22]. In questo caso, anziché il caso di una degradazione per frantumazione, il grado di sollecitazione del materiale superficiale è stato mantenuto ad un livello costante per la compressione e la trazione in direzione della matrice e per compressione in direzione della fibra. Il deterioramento totale è avvenuto soltanto nei casi di rottura della fibra per trazione. S i m u l a z i o n i d e l l ’ i m p at t o Le simulazioni dell’impatto sono state eseguite per tutti i livelli di produzione di energie analizzati e i risultati sono stati confrontati con i dati sperimentali (Fig. 11). In generale, le curve che rap- LABORATORY mesh size was also investigated and found out to be significant. Furthermore, the compressive stiffness was over-predicted in the FE-model, which could be explained by a visible distortion of the laminate’s fibre orientation resulting from the manufacturing process, i.e. the 0°-layers were not oriented in parallel to the cell wall edges but distorted about 7°. Such and other imperfections, which normally occur in all cellular structures, influence the mechanical behaviour and have to be accounted for in a meso-scale FE-model [see Ref.19]. The model was calibrated accordingly. Shell elements were used for the 16-ply sandwich face laminates. However, these 2D-elements are not able to represent delaminations as an interlaminar failure mode, although the experiments showed that these delaminations play a predominant role for the COMPOSITESOLUTIONS Fig. 11 - Simulazione dell’impatto (a sinistra) e sezione trasversale delle sollecitazioni effettive (a destra) (in questo caso: impatto da 30 J, momento di massima incisione) Fig. 11 - Impact simulation (left) and cross-sectional view of effective stresses (right) (here: 30 J impact, moment of maximum indentation) energy absorption. One solution is the utilisation of a number of separate shell elements in thickness direction connected by delamination contact laws in-between [see Ref.20]. But to limit the modelling and computational effort, in this study a simplification was investigated. The energy absorbed by delamination was to be represented by an alternative mechanism in the model, as it was done in previous studies before [see Ref.21], [Ref. 22]. In this case, instead of a brittle failure the stress level of the face material was kept at a constant level for compression and ten- sion in matrix direction and compression in fibre direction. A complete failure could only occur under tensile fibre rupture. Impact simulations The impact simulations were conducted for all tested energy levels and the results were compared to the experimental data (Fig. 11). In general, the force and energy curves showed good consistency (Fig. 12) and the local core failure was comparable to the cross-sectional views in Figure 8. However, the faces in the models turned out to be slightly too stiff, which led to an under-prediction of the indentation depth, especially for higher energies. This is ascribed to the lack of delamination modelling, since the interlaminar failure reduces significantly the transverse shear strength of the laminate and allows for larger deformations under transverse loads in reality. The evaluation of the simulation results approved the theory that the impact loading is limited to a very local area of the sandwich structure. The impacted folded core cell as well as the neighbouring cells on both sides are stressed, any further core cells and the respective face areas are unstressed, even for the highest energies (Fig. 11). This is the result of the very stiff structure. The core inhibits bending deformations of the upper face and only crushes locally. Only at these areas of lost support the face is bended and damaged consequentially. The predominant failure mode of the upper face laminate is matrix tensile failure initiated in and propagating from the bottom ply, which is the tensile side under bending load. When reducing the impact velocity in the model, i.e. the corresponding energy level, to evaluate the energy at damage initiation, it was found out that damage in the face laminate is initiated at a much lower energy level as it is in the core structure. Parameter studies The simulation model was used - in consideration of its known simplifications - for several pa- A E R O & S PA C E • n . 3 / 2 00 9 11 LABORATORIO La modalità di degradazione predominante del laminato del lato superiore è il caso di deterioramento da trazione della matrice all’interno e diffusa dallo strato inferiore, vale a dire il lato in trazione sotto carico di flessione. Quando si riduce la velocità d’impatto nel modello, vale a dire il grado corrispondente di energia prodotta, per valutare l’energia sprigionata nelle fasi iniziali del Energia: Esperimento / Energy: Experiment Energia: Simulazione / Energy: Simulation Forza: Esperimento / Force: Experiment Forza: Simulazione / Force: Simulation forza [kN] / force [kN] eventuali celle d’anima e rispettive aree superficiali, anche nei casi in cui si sprigionano massimi livelli di energia (Fig.11). Questo risultato è possibile grazie a una struttura molto rigida. L’anima inibisce le deformazioni da curvatura della superficie superiore e entra in collisione solo localmente. Soltanto in queste aree scoperte, la superficie si piega subendo il danneggiamento. energia [J] / energy [J] presentano la forza e l’energia hanno dimostrato una chiara coerenza (Fig. 12) e il deterioramento locale dell’anima si è rivelato equivalente al caso presentato in figura 8 delle sezioni trasversali. Tuttavia, le superfici e i modelli si sono rivelati troppo rigidi, con la conseguente sottostima della profondità dell’incisione, in particolare nei casi di produzione di alti livelli di energia. Ciò può essere ascritto alle carenti modellizzazioni della delaminazione, in quanto la degradazione interlaminare riduce in modo significativo la resistenza alle forze di taglio del laminato rendendo possibili deformazioni più ampie sotto il carico trasversale delle condizioni reali. La valutazione dei risultati della simulazione ha infine accolto la teoria secondo la quale il carico d’impatto si limita ad un’area ben localizzata della struttura sandwich. La cella d’anima flessa che subisce l’urto così come le celle confinanti su entrambi i lati sono sottoposte a sollecitazioni, al contrario di altre tempo [ms] time [ms] Fig. 12 - Grafici della forza e dell’energia degli esperimenti e simulazioni (in questo caso impatto da 30 J) Fig. 12 - Force and energy plots of experiment and simulation (here: 30 J impact) danneggiamento, è stato riscontrato che il danneggiamento stesso del laminato superficiale ha luogo anche con un grado inferiore di produzione di energia, come nel caso della struttura d’anima. Stu d i d e i p a ra me tr i È stato utilizzato il modello della simulazione in considerazione della sua semplificazione nota, per quanto concerne diversi studi dei parametri per l’analisi degli influssi delle condizioni di bloccaggio, del punto dell’impatto e della geometria dell’anima flessa. Quando la lastra sandwich è sostenuta soltanto ai margini e non su tutta la superficie del lato inferiore, è possibile una deformazione da flessione più ampia di tutta la struttura sotto carico d’impatto. Da una parte, la somma delle deformazioni elastiche della struttura è maggiore e quindi, la trasformazione dell’energia cinetica nella frattura interna è inferiore, dall’altra, in questo caso non solo la superficie superiore del laminato subisce il danneggia- mento, ma anche la parte inferiore. Il punto in cui avviene l’impatto esercita un’influsso inferiore sui risultati della simulazione. Oltre all’urto nella parte centrale dei margini della cella dell’anima flessa come visto precedentemente, l’angolo dei due margini della cella e lo spazio compreso fra due pareti della cella subiscono l’urto (Fig. 13a). In quest’ultimo caso, la profondità dell’incisione è leggermente superiore in quanto è presente un minore supporto dell’anima per la prevenzione della flessione localizzata. Nel terzo studio è stata modificata la geometria dell’anima flessa del modello variando le misure a zig-zag, ma mantenendo la stessa densità globale della struttura dell’anima. Lo spazio fra due celle è inferiore nella geometria modificata (Fig. 13b). Quindi, l’area sollecitata è ancor più localizzata che nel caso precedente. Conclusioni È stato analizzato in via sperimentale e secondo un modello numerico il comportamento LABORATORY rameter studies to investigate e.g. the influence of the clamping conditions, the influence of the impact location and the influence of the folded core geometry. When the sandwich plate is supported only at the edges instead of the whole surface of the lower face, a larger bending deforma tion of the complete structure under impact load is permitted. On the one hand, the sum of elastic deformation of the structure is higher, and therefore the transformation of the kinetic energy into internal fracture is lower. On the other hand, in this case not only the upper but also the lower face laminate is damaged. The impact location only has a minor influence on the simulation results. Besides impacting the middle of the folded core cell edges as before, the corner of two cell edges as well as the space between two 12 cell walls were impacted (Figure 13a). In the latter case the indentation depth was marginally higher because less support of the core against local bending is present. In the third study the folded core geometry was modified in the model by changing the zigzag measures while maintaining the same global density of the core structure. The cell space between two cells was lower for the modified geometry (Figure 13b). Therefore, the stressed area was even more localised than in the former case. Conclusions The mechanical behaviour of CFRP sandwich structures with folded core under low velocity impact loads was analysed ex- A E RO & SPA C E • n . 3 / 2 009 perimentally and numerically. Preliminary compression and shear tests showed high stiffness and strength values leading to a very localised failure under impact loads, since a global bending deformation of the impacted upper face layer is inhibited. Additionally, the delamination propagation in the face laminate is limited by the adjacent core cell connections. Simulation models of the sandwich structure with folded core based on the composite material model in LS-DYNA were generated and calibrated. Despite the simplification with respect to the treatment of delaminations, simulation results with an acceptable consistency could be obtained permitting the utilisation of these models for subsequent numerical parameter studies regarding impact location, boundary conditions or folded core geometry. While such composite sandwich structures are characterised by a very complex failure behaviour, numerical simulations showed the ability to be a useful tool to get a deeper insight into the stress distribution in the structure and the damage initiation. Such simulations can also be used for an enhancement of the sandwich structure’s impact behaviour with respect to core geometry or material. Potential of improvement for further studies is seen in the incorporation of delamination contacts or cohesive interface elements to better cover the energy absorption of interlaminar failure. Furthermore, the extension of experimental test series will allow for a comparison with other folded core materials or other established sandwich core structures also with respect to their residual strength. Acknowledgements This work is part of the EU project CELPACT “Cellular Structures for Impact Performance” within the Sixth Framework Programme of the European Commission (contract AST5-CT-2006-031038, 20062009). The authors gratefully acknowledge the funding of the research activities. Riferimenti / References [1] A.S. Herrmann, P.C. Zahlen and I. Zuardy, “Sandwich structures technology in commercial aviation”, In: O.T. Thomsen et al. (eds.), Sandwich Structures 7: Advancing with Sandwich Structures and Materials, Proceedings of the 7th International Conference on Sandwich Structures, Aalborg, Danmark, 29-31 August 2005, pp. 13-26, (2005). COMPOSITESOLUTIONS LABORATORIO Sollecitazione effettiva [MPa] / Effective stress [MPa] Sollecitazione effettiva [MPa] / Effective stress [MPa] Fig. 13 - Simulazione dell’impatto (a) e sezione trasversale delle sollecitazioni effettive (b) (in questo caso: impatto da 30 J, momento di massima incisione) Fig. 13 - Impact simulation (a) and cross-sectional view of effective stresses (b) (here: 30 J impact, moment of maximum indentation) meccanico delle strutture sandwich CFRP con anima flessa sotto carico d’impatto a bassa velocità. I test della compressione e delle forze di taglio preliminari hanno mostrato un alto grado di rigidità e di tenacità, da cui è derivata la degradazione molto localizzata sotto carico d’urto, per via dell’inibizione della deformazione globale da flessione del lato superiore urtato. Inoltre, la propagazione della delaminazione del laminato esterno è limitata dalle con- [2] R. Kehrle and M. Kolax, “Sandwich structures for advanced next generation fuselage concepts”, SAMPE Europe Technical Conference, Toulouse, France, 13-14 September 2006, pp. 11-16 (2006). [3] M. Kolax, “Concept and technology: advanced composite fuselage structures”, JEC Composites, 10(6/7), 31-33 (2004). [4] B.Y. Kolesnikov and L. Herbeck, “Carbon fiber composite airplane fuselage: concept and analysis”, ILA International Conference, Berlin, Germany, 11–12 May 2004. [5] M.J.L. van Tooren, Sandwich Fuselage Design, Delft University Press (1998). [6] J. Tomblin, T. Lacy, B. Smith, S. Hooper, A. Vizzini and S. Lee, “Review of damage tolerance for composite sandwich airframe structures”, Report DOT/FAA/AR-99/49, U.S. Department of Transportation, Washington D.C., USA (1999). [7] R. Abbott, “Damage tolerCOMPOSITESOLUTIONS nessioni delle celle d’anima adiacenti. Sono stati poi prodotti i modelli della simulazione della struttura sandwich con anima flessa, basati sul modello C U R R I del materiale composito in LS-DYNA. Nonostante la semplificazione riferita al trattamento delle delaminazioni, si sono ottenuti risultati della simu- C U L Dr. S ebasti an H eim bs si laurea in Ingegneria meccanica e consegue il Dottorato di Ricerca presso l’Institute of Composite Materials del Politecnico Kaiserslautern, in Germania, con la tesi sul comportamento alla degradazione delle strutture sandwich. Dal 2004 esercita la sua professione presso l’Istituto di Ricerca EADS di Amburgo e Monaco, come esperto nel campo della prestazione all’impatto e alla collisione delle strutture composite. ance evaluation of composite honeycomb structures”, 43rd Int. SAMPE Symposium, Anaheim, CA, USA, 31 May-4 June 1998, pp. 376-386 (1998). [8] R. Wong, “Sandwich construction in the starship”, 37th International SAMPE Symposium and Exhibition, Anaheim, CA, USA, 9-12 March 1992, pp. 186-197 (1992). [9] E.F. Schiantarelli, “Core composites in Swissair aircraft”, 1st Core Conference, Zurich, Switzerland, 20-21 October 1988. [10] V. Vavilov, A. Klimov, D. Nesteruk, V. Shiryaev, “Detecting water in aviation honeycomb structures by using transient IR thermographic NDT”, Proceedings of the SPIE - The International Society for Optical Engineering, Vol. 5073, ThermoSense XXV Silver Anniversary Meeting, Orlando, U M lazione complessivamente coerenti, i quali hanno consentito di utilizzare questi modelli per gli studi successivi dei parametri numerici relativi alla localizzazione V I T A E Dr. Sebastian Heimbs is graduated in Mechanical Engineering. He received a PhD from the Institute of Composite Materials, Kaiserslautern University of Technology, Germany with a thesis on the failure behaviour of sandwich structures. Since 2004 he has been working in the research facilities of EADS in Hamburg and Munich with expertise in the field of impact and crash performance of composite structures. FL, USA, 22-24 April 2003, pp. 345-355 (2003). [11] D. Hachenberg, C. Mudra and M. Nguyen, “Folded structures - an alternative core material for future sandwich concepts”, DGLR Conference, Munich, Germany 17-21 November 2003, pp. 165-174 (2003). [12] K. Drechsler and R. Kehrle, “Manufacturing of folded core-structures for technical applications“, 25th International SAMPE Europe Conference, Paris, France, 30 March-1 April 2004, pp. 508513 (2004). [13] I.M. Zakirov and K.A. Alexeev, “New folded structures for sandwich panels“, 51st International SAMPE Symposium, Long Beach, CA, USA, 30 April4 May 2006. [14] E.A. Elsayed and B.B. Basily, “A continuous folding process for sheet materials”, Int. J. Mater. Prod. Technol., 21(1/2/3), 217-238 (2004). [15] V.I. Khaliulin and I.V. Dvoyeglazov, “On technological problems of fabrication of relief designs by isometric transformations of thin sheet”, Trans. Nanjing Univ. Aeronaut. Astronaut., 18(1), 11-16 (2001). [16] S. Heimbs, Sandwichstrukturen mit Wabenkern: Experimentelle und numerische Untersuchung des Schädigungsverhaltens unter statischer und kurzzeitdynamischer Belastung, Ph.D. thesis, Kaiserslautern University of Technology, Germany (2008). [17] J.F. Newill and J.R. Vinson, “Some high strain rate effects on composite materials”, 9th International Conference on Composite Materials, ICCM-9, Madrid, Spain, 12-16 July 1993, Part 5, pp. 269-277 (1993). dell’impatto, alle condizioni limite o alla geometria dell’anima flessa. Mentre queste strutture sandwich in composito sono caratterizzate da un comportamento alla degradazione molto complesso, le simulazioni numeriche hanno dimostrato la loro utilità per comprendere a fondo la distribuzione delle sollecitazioni nella struttura e l’insorgere del danno. Queste simulazioni possono essere utilizzate anche per migliorare la risposta all’urto delle strutture sandwich rispetto alla geometria o al materiale d’anima. Ulteriori spunti di riflessione sono offerti dall’incorporazione dei contatti di delaminazione o degli elementi d’interfaccia coesiva per coprire meglio l’assorbimento di energie della degradazione interlaminare. Inoltre, l’estensione della serie di test sperimentali consentirà un’analisi comparata con altri materiali d’anima flessa oppure altre strutture d’anima sandwich, anche alla luce della tenacità residua. LABORATORY [18] S. Abrate, Impact on Composite Structures, Cambridge University Press (1998). [19] S. Heimbs, P. Middendorf, S. Kilchert, A.F. Johnson and M. Maier, “Numerical simulation of advanced folded core materials for structural sandwich applications”, CEAS European Air and Space Conference, Berlin, Germany, 10-13 Sept. 2007, pp. 2889-2896 (2007). [20] R. Borg, Simulation of Delamination Initiation and Growth in Fiber Composite Laminates, Ph.D. thesis, Linköping University, Sweden (2002). [21] K.M. Mikkor, R.S. Thomson, I. Herszberg, T. Weller and A.P. Mouritz, “Finite element modelling of impact on preloaded composite panels”, Compos. Struct., 75, 501-513 (2006). [22] M.Q. Nguyen, S.S Jacombs, R.S. Thomson, D. Hachenberg and M.L. Scott, “Simulation of impact on sandwich structures”, Compos. Struct., 67, 217-227 (2005). A E R O & S PA C E • n . 3 / 2 00 9 13

Scarica