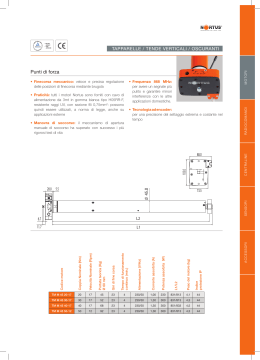

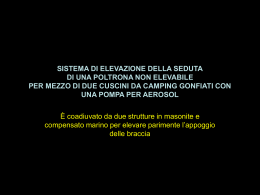

MINISTERO DELL’INTERNO DIPARTIMENTO DEI VIGILI DEL FUOCO DEL SOCCORSO PUBBLICO E DELLA DIFESA CIVILE DIREZIONE CENTRALE PER LA FORMAZIONE ATTREZZATURE DI SOCCORSO CORSO DI FORMAZIONE A VIGILE PERMANENTE Ministero dell’Interno Dipartimento dei Vigili del Fuoco del Soccorso Pubblico e della Difesa Civile Direzione Centrale per la Formazione Area I – Coordinamento e Sviluppo della Formazione Revisione della dispensa a cura di: Ing. Daniele Mercuri e Ing. Mirko Canestri hanno collaborato alla revisione: I.A. Franco Palombi I.A. Maurizio Verrucci C.R.E. Ubaldo Franceschilli C.S.E. Roberto Lotto C.S.E. Libero Misocchia C.S.E. Sandro Pelissero C.S. Salvatore Candela C.S. Paolo Perniconi Versione 1.0 - Dicembre 2010 File: Attrezzature di soccorso - reperibilità D.C.F. Roma Riservato alla circolazione interna ad uso esclusivamente didattico “ La teoria è quando si sa tutto e niente funziona. La pratica è quando tutto funziona e nessuno sa il perché. In questo caso abbiamo messo insieme la teoria e la pratica: non c’è niente che funziona e nessuno sa il perché ” Albert Einstein INDICE 1 INTRODUZIONE ........................................................................................................... 1 2 GRUPPO DA SOCCORSO IDRAULICO.................................................................... 2 3 2.1 Particolarità nell’uso sugli autoveicoli................................................................................. 29 2.2 Test di autovalutazione n. 1 ................................................................................................. 43 GRUPPO PNEUMATICO DA SOLLEVAMENTO.................................................. 44 3.1 4 5 6 7 Test di autovalutazione n. 2 ................................................................................................. 54 SCALE PORTATILI .................................................................................................... 55 4.1 SCALA ITALIANA ............................................................................................................ 55 4.2 SCALA A GANCI ............................................................................................................... 77 4.3 Test di autovalutazione n. 3 ................................................................................................. 89 APPARATI DI ILLUMINAZIONE ............................................................................ 90 5.1 Colonna fari ......................................................................................................................... 92 5.2 Faro portatile su treppiedi .................................................................................................... 97 5.3 Gruppo elettrogeno .............................................................................................................. 98 5.4 Test di autovalutazione n. 4 ............................................................................................... 105 TERMOCAMERA ...................................................................................................... 106 6.1 Termografia........................................................................................................................ 107 6.2 Termocamere ..................................................................................................................... 110 6.3 Termocamera ed operazioni di soccorso antincendio ........................................................ 111 6.4 Test di autovalutazione n. 5 ............................................................................................... 116 LANCIA TERMICA ................................................................................................... 117 7.1 Test di autovalutazione n. 6 ............................................................................................... 127 8 MOTOVENTILATORE ............................................................................................. 128 8.1 9 Test di autovalutazione n. 7 ............................................................................................... 138 MOTOTRONCATRICE............................................................................................. 139 9.1 Test di autovalutazione n. 8 ............................................................................................... 150 10 MOTOSEGA................................................................................................................ 151 10.1 Test di autovalutazione n. 9 ............................................................................................... 163 11 POMPE IDRICHE ...................................................................................................... 164 11.1 Pompe ad immersione........................................................................................................ 165 11.1.1 Elettropompa sommersa............................................................................................. 165 11.1.2 Turbopompa sommersa.............................................................................................. 169 11.1.3 Pompa eiettore............................................................................................................ 173 11.2 Test di autovalutazione n. 10 ............................................................................................. 177 12 PARANCO (Tirfor)..................................................................................................... 178 12.1 Test di autovalutazione n. 11 ............................................................................................. 190 13 GRUPPO ANTINCENDIO ESK ............................................................................... 191 13.1 Test di autovalutazione n. 12 ............................................................................................. 197 14 DISPOSITIVI DI EVACUAZIONE .......................................................................... 198 14.1 Cuscini pneumatici............................................................................................................. 200 14.2 Telo da salto ....................................................................................................................... 204 14.3 Test di autovalutazione n. 13 ............................................................................................. 205 1 INTRODUZIONE All’arrivo sullo scenario incidentale, la risoluzione efficace dell’intervento non può prescindere dalla professionalità dei soccorritori. Dopo le dovute valutazioni sul da farsi e la messa a punto della strategia di intervento è il momento di operare e di scegliere il tipo di attrezzatura più adatta in funzione delle operazioni da svolgere. Diventa allora fondamentale, per la riuscita dell’intervento, conoscere quali sono le principali attrezzature a disposizione sui mezzi VF, conoscerne le potenzialità e la corretta modalità di utilizzo. E’ fondamentale tener presente che una scarsa o approssimativa conoscenza delle attrezzature e un uso improprio, possono compromettere la riuscita dell’intervento e costituire un serio pericolo per l’operatore, per il resto della squadra e per chi in quel momento è coinvolto nello scenario incidentale. Nella presente dispensa verranno, quindi, esaminate le principali attrezzature di soccorso mettendo in evidenza le caratteristiche fondamentali, i rischi che possono presentarsi durante l’uso e le modalità di corretto utilizzo con l’obbiettivo di consentire all’allievo di: 1. riconoscere le attrezzature presenti nel caricamento di base dei mezzi di prima partenza; 2. conoscere le caratteristiche tecniche fondamentali di ogni attrezzatura; 3. utilizzare in sicurezza le principali attrezzature di soccorso; 4. saper verificare la funzionalità delle principali attrezzature prima e dopo l’utilizzo e avere conoscenza delle operazioni di manutenzione ordinarie; 5. saper individuare il tipo/i di attrezzatura/e da utilizzare in relazione alla tipologia di operazione da effettuare; E’ bene chiarire si da ora che la presente dispensa non sostituisce le procedure operative standard (P.O.S.) che rappresentano l’unico documento valido a cui riferirsi per affrontare l’intervento nella massima sicurezza. 1 2 GRUPPODASOCCORSOIDRAULICO Sulla scena di un incidente ogni minuto è prezioso. Dopo gli attimi di confusione, dell’urto e della distruzione, tutto sulla scena si è arrestato. Le persone coinvolte ancora in grado di allontanarsi lo hanno fatto; restano tra i rottami e le lamiere piegate quelli che in questo momento hanno bisogno del soccorso. Sono privi di sensi, o sono feriti tanto da non riuscire a muoversi, o sono semplicemente incastrati in quello che resta del proprio automezzo. Debbono essere estratti dalle lamiere, prelevati ed allontanati con cura senza ulteriori traumi e messi a disposizione dei soccorsi sanitari. Per queste tipologie di operazioni il tempo a disposizione è sempre poco, sia per poter ridurre al minimo le sofferenze dei feriti, sia per evitare il verificarsi di possibili incendi o ulteriori incidenti. Ciò che non si deve dimenticare, è l'importanza di non provocare ulteriori problemi alla vittima durante le varie fasi delle operazioni necessarie a liberarla. La medesima necessità si riscontra anche in altri interventi di soccorso: quando una porta, un cancello o una recinzione impediscono di raggiungere una persona in difficoltà o in caso di crolli, quando le macerie debbono essere frantumate e rimosse per consentire la ricerca delle persone coinvolte. Occorrono attrezzature che possano tagliare, piegare, tirare, spostare, sfondare, che possano sollevare pesi e vincere resistenze eccessive per la forza degli uomini, e che, allo stesso tempo, possano essere trasportate direttamente al centro del luogo dell’incidente, dove spesso i mezzi di soccorso non possono arrivare, ed ogni cosa deve essere portata su di sé dai soccorritori. La risposta che oggi si dà a questa esigenza è costituita da un gruppo di apparecchiature, che insieme vengono definite ‘gruppo da soccorso’. 2 OPERAZIONI ESEGUIBILI x x x x x x TAGLIARE DIVARICARE PIEGARE TIRARE SPOSTARE SEPARARE DESCRIZIONE Il gruppo di soccorso si compone di una serie complessa di apparecchiature, ossia di: x un motore x x un sistema di trasmissione della potenza generata una serie di apparecchiature utensili x diversi tipi di accessori di impiego Sono possibili numerose combinazioni alternative, a seconda del costruttore del kit e delle tecnologie impiegate. In particolare è possibile trovare utensili con motore integrato oppure con motore separato dall’attrezzatura. In questo secondo caso esiste un sistema di trasmissione che può essere di tipo: x idraulico x elettrico 3 Trasmissione di tipo idraulico Questo tipo di trasmissione si può realizzare utilizzando un fluido che viene portato a pressioni di 300/350 bar sino ad arrivare a sistemi che prevedono pressioni fino a 630/720 bar. Ciascuna tipologia di alimentazione presenta vantaggi e svantaggi che le caratterizzano: mentre la minore pressione consente meccanismi di azionamento più piccoli e leggeri, sistemi a pressioni elevate impongono spessori ed ingombri maggiori. E’ noto che più è alta la pressione e più crescono gli inconvenienti in caso di rottura sotto pressione della tubazione. Queste pompe idrauliche, per via del loro peso, sono caricate sui veicoli di soccorso e all’occorrenza possono essere asportate e barellabili. In base alle versioni possono dare la possibilità di usare singolarmente, o simultaneamente due o più gli attrezzi (per esempio sia la cesoia che il divaricatore). Possiamo trovarle con i naspi integrati o separati. La pressione idraulica può essere fornita agli attrezzi anche a mezzo di pompe manuali/pedale, utilizzate come pompe d’emergenza o di supporto, in situazioni operative, dove altri sistemi potrebbero essere delle fonti d’innesco di un incendio. Le tubazioni idrauliche che sono solitamente usate hanno un rapporto di sicurezza tra pressione di esercizio e quella di scoppio variabile a partire da 1:4. Caratteristica delle tubazioni è quella di resistere ovviamente alla pressione ma devono, al tempo stesso, presentare una buona flessibilità. 4 Negli ultimi anni alcune case costruttrici, hanno messo in commercio un sistema sistema monotubo con la particolarità di aver inserito la tubazione col passaggio a 720 bar di pressione massima, all’interno della tubazione di ritorno del fluido, a 25 bar massimo. Altre case costruttrici di centraline oleodinamiche, mantengono sia le pressioni di mandata che quella di ritorno simili. Altre case costruttrici mantengono ancora il sistema a doppio tubo con delle migliorie sui raccordi. Entrambe le soluzioni, pur essendo funzionali offrono vantaggi e svantaggi o, ancor meglio, problemi commerciali che esulano dall’argomento che si sta trattando. Il sistema di raccordo delle tubazioni deve essere affidabile e robusto per le caratteristiche d’esercizio a cui deve rispondere. Li troviamo in varie configurazioni costruttive e vari sistemi d’innesto in base alla casa costruttrice. Per il sistema tradizionale troviamo raccordi specifici per ogni singola tubazione. Nel sistema monotubo, troviamo il mono raccordo con un unico tubo, con il vantaggio di una maggiore celerità d’innesto e praticità d’impiego. Altre case propongono tubi separati a pressioni d’esercizio simili 5 Trasmissione di tipo elettrico In alternativa il sistema di azionamento può essere di tipo elettrico, a sua volta possibile sia in bassa tensione, corrente continua a 12 o 24 V, sia in media tensione, corrente alternata a 230 e/o 400 V. In questo caso al motore endotermico è accoppiato un generatore elettrico e le tubazioni idrauliche sono sostituite da cavi elettrici di sezione adeguata. In caso di disponibilità di potenza elettrica di rete si può fare a meno del motogeneratore. Le controindicazioni di questo tipo di azionamento sono che a parità di dimensioni la macchina elettrica fornisce minor potenza rispetto alla trasmissione di tipo idraulico. Inoltre ulteriori vincoli della trasmissione elettrica sono: x per la bassa tensione: la limitata lunghezza possibile per i cavi di alimentazione; x per la media tensione: la possibilità di folgorazione a causa di guasto (anche se tale possibilità è estremamente remota per attrezzature che dispongano di doppio isolamento delle parti in tensione, di protezione da corto circuito tramite fusibile, di protezione dai contatti indiretti tramite messa a terra ed interruttore differenziale ad alta sensibilità). Si possono trovare anche delle centraline spallabili alimentate da batteria a 12V, con tubazione abbinata da 1,5m, con peso della centralina completa di circa 20kg, più il peso dell’attrezzo oleodinamico istallato. 6 In alternativa ai sistemi di azionamento, visti fino ad ora, possiamo trovare dei sistemi compatti. In questi casi, in sostituzione al motore endotermico, troviamo un generatore elettrico a bassa tensione, corrente continua a 12 o 24 V, ma con il vincolo della durata limitata delle batterie. Oppure a corrente alternata con tensione a 230V, troviamo anche qui la possibilità alternativa di una fonte di energia elettrica da rete o da un generatore elettrico esterno. Esistono anche di tipo manuale con una pompa integrata nell’utensile. Tutti questi attrezzi hanno caratteristica di avere il proprio motore integrato direttamente all’utensile. .. Qui di seguito sono rappresentati dei sistemi elettrici a corrente alternata a 230V anche questi con la doppia alimentazione da rete o da un generatore elettrico. Le controindicazioni di questo tipo attrezzi sono i medesimi già citati legati al rischio elettrico. 7 Ugualmente poco adatto all’intervento di soccorso è il tipo di utensile dotato del proprio motore di azionamento. Questo perché da una parte lo strumento è più maneggevole, essendo svincolato da qualsiasi tubazione o cavo, ma dall’altra è più pesante, avendo anche il motore montato su di esso. Inoltre lo strumento potrebbe avere difficoltà a lavorare in posizione rovesciata o fortemente inclinata, ed inoltre potrebbe innescare atmosfere esplosive in cui si venisse a trovare con il forte calore dei gas di scarico o di alcuni punti della propria superficie, o con un ritorno di fiamma. Infine il rumore ed i gas di scarico prodotti sono una fonte di grave fastidio, che peggiora le condizioni di lavoro dei soccorritori, e può risultare nocivo per le persone soccorse. 8 Attrezzatura per scenari particolari U.S.A.R. Urban Search And Rescue Qui di seguito si darà un brevissimo cenno alle attrezzature simili a quelle riportate sopra in uso negli scenari USAR che richiede interventi molto rapidi e reattivi nonché personale altamente preparato. Un’abitazione di L’Aquila di quattro piani, crollata su se stessa, a seguito del sisma. Per operare in queste situazioni sono necessarie attrezzature idrauliche specifiche. Come le pinze idrauliche per la demolizione del calcestruzzo. Esistono sistemi a corrente alternata a 230V con alimentazione da rete o da generatore elettrico. 9 Viene impiegato solitamente negli interventi di emergenza/soccorso ed estricazione, per il taglio di tondini di armatura, barre tonde, catene, ecc. da 16mm fino a 20mm in base alla versione . Il taglia tondini è azionato da sistema a bassa tensione, corrente continua a 12 o 24 V, con il conseguente difetto della durata limitata delle batterie. 10 La combinazione solitamente utilizzata nelle attività di soccorso del Corpo Nazionale dei Vigili del Fuoco, presenta la trasmissione di tipo idraulico ed è composta da: 1. un motore endotermico, a benzina o a miscela; 2. una pompa idraulica ad esso accoppiata direttamente; 3. un sistema di trasmissione idraulica (ossia basata su un fluido che, messo in pressione dalla pompa, offre la stessa pressione all’utensile all’altra estremità), che viene realizzata tramite una tubazione doppia, di colore 4. 5. 6. 7. 8. 9. diverso per la mandata ed il ritorno fluido; un utensile idraulico ad uso di cesoia; un utensile idraulico ad uso di divaricatore a doppio effetto. una serie di martinetti idraulici di sollevamento e spinta; catene e ganci per utilizzare il divaricatore in azioni di trazione; una pompa a mano/pedale per emergenza. piastra per il corretto utilizzo dei martinetti idraulici. 8 1,2,3 6 4 5 6 6 6 3 3 Le prestazioni che la apparecchiatura può fornire sono direttamente proporzionate alle sue dimensioni ed ingombri. Nelle fasi dell’intervento è necessario che ciascun attrezzo possa essere utilizzato da un solo operatore, anche in posizioni sfavorevoli ed innaturali. Per tali motivi è necessario garantire la massima maneggevolezza delle attrezzature di soccorso. Quindi i 25-30 kg che potrebbero essere accettabili per una attrezzatura da impiegare comodamente si riducono fino ad un massimo di 18-21 kg, compresi fluidi e raccordi. 11 Cesoie Divaricatore 1.serbatoio carburante; 2.serbatoio olio; 3.leve di mandata agli attrezzi; 4.innesti rapidi. 1 3 4 4 2 Motore 5 6 7 8 Gruppo motore zona accensione 12 Innesto rapido 5.leva acceleratore; 6.leva dell’aria; 7.rubinetto benzina; 8.maniglia di avviamento; Il gruppo oleodinamico, tranne alcune differenze tra le varie tipologie di veicoli, fa parte del caricamento dei principali veicoli di soccorso VVF, e la possiamo trovare generalmente posto nel vano laterale sinistro anteriore (riferimento n°160). 13 PRIMA DELL’USO Prima dell’uso in intervento x Verificare periodicamente il livello dell’olio idraulico, tramite l'indicatore visivo posto sul serbatoio. Se necessario, eseguire le operazioni di rabbocco con lo stesso olio idraulico, per evitare problemi d’incompatibilità fra fluidi di proprietà diverse, rendendo la centralina inutilizzabile. x Verificare che il carburante contenuto nel serbatoio sia sufficiente x all'intervento che si va ad iniziare. Verificare che gli innesti rapidi dalle uscite dalla centralina ai raccordi e dai x raccordi alle attrezzature operative siano saldamente connessi. Accertarsi della loro pulizia da terriccio o altro materiale che creerebbe problemi alle guarnizioni di tenuta. Accertarsi prima di iniziare il lavoro di quante e quali prolunghe possa essere necessario montare fa risparmiare tempo nel successivo svolgimento del soccorso. Prima di connettere i raccordi conviene controllare il loro sistema x d’inserimento e di bloccaggio qualora non di tipo automatico (in particolare nelle versioni meno recenti). Si dovrà avvertire alla corretta connessione uno scatto dell’innesto. Per sconnettere, ruotare il manicotto da un quarto a mezzo giro (o, in alcuni x x modelli, fare scorrere il manicotto all'indietro) per sbloccare, ed eseguire le operazioni sopra dette in ordine e verso contrario. Per i sistemi con motore a scoppio, questi devono essere posizionati esclusivamente all'aria aperta. Occorre poi: x Verificare che il carburante contenuto nel serbatoio sia sufficiente allo svolgimento dell'intervento; x Non avviare il motore senza il silenziatore, senza filtro dell'aria o senza il coperchio dello stesso; x Azionare l'utensile operativo a vuoto nelle direzioni di apertura e chiusura, per accertarsi del libero e regolare funzionamento e per eliminare eventuali bolle d'aria dal circuito idraulico, prima di iniziare l'intervento; x Controllare che il comando di azionamento ritorni in posizione neutra quando rilasciato e che con questo ritorno il movimento dell’utensile si blocchi. x Porre la valvola di comando della centralina in posizione centrale (nessuno dei due strumenti è azionato, l'olio ritorna nel serbatoio); 14 x Aprire il rubinetto della benzina posto sul serbatoio del motore, spostare la leva di comando dell'acceleratore in posizione di START (su MAX se si riavvia a motore caldo); x Se l’avviamento è a strappo tirare la maniglia dapprima lentamente fino a x sentire resistenza, poi con decisione, in modo da evitare contraccolpi; Ai primi scoppi del motore portare la leva dell'acceleratore su MAX. In caso d’ingolfamento, portare il comando dell’acceleratore su MIN e tirare alcune volte la maniglia, poi ricominciare la procedura; x Allontanare dal punto di lavoro della cesoia o del divaricatore il personale che non vi sia addetto, non consentire che vi si approssimino né vittime, né estranei, né altro personale se non indispensabile alle operazioni. E necessario consentire la dovuta mobilità agli operatori, ed evitare che qualcuno possa essere ferito per la proiezione di schegge o per movimenti incontrollati del materiale tagliato, spinto, o tirato dall’attrezzatura. I tubi flessibili non devono essere sottoposti a trazione, né a piegature che li possano strozzare. Gli utensili vanno azionati esclusivamente tramite il comando che si trova su di essi. Questo è una leva a due posizioni, che corrispondono ai due movimenti di apertura e chiusura, e un neutro al centro. Nella posizione di neutro l’attrezzatura è immobile, ma mantiene la propria posizione e forza esercitata, così come rimane in pressione il fluido nel circuito idraulico. Assicurarsi che gli oggetti da tagliare siano bloccati. Se si opera su un veicolo occorre verificarne la stabilità ed eventualmente provvedere alla stabilizzazione. Il tempo richiesto per stabilizzare un veicolo è minimo, e i potenziali vantaggi che ne conseguono possono essere enormi. La stabilizzazione è "la piattaforma" su cui noi costruiamo l'intera estricazione, è il primo passo per prendere il controllo del veicolo. La stabilizzazione “base” del veicolo è qualcosa che non dovrebbe più essere trascurata. 15 Se non eseguita in modo corretto fin dall’inizio, è molto probabile che questo ci complicherà le cose in seguito durante il lavoro. Uno dei cambiamenti più importanti che le automobili moderne presentano è il telaio, che viene costruito come un corpo unico. Le autovetture non sono più costruite in rigide sottostrutture differenziate come avveniva in passato. Oggi le sottostrutture sono parte integrante del veicolo, così, se iniziamo l’intervento tagliando il tetto di una vettura non stabilizzata che ha un danno strutturale, esiste la possibilità che avvenga una reazione dinamica che può anche peggiorare l’intrappolamento delle persone all’interno del veicolo. Realizzando invece una buona stabilizzazione del veicolo già dall’inizio delle operazioni, eliminiamo questa reazione di forza. DURANTE L’USO Il motore della centralina andrà sempre collocato, in posizione orizzontale e stabile, sopravvento, e se possibile più in alto rispetto al luogo dell'incidente. x Azionare l’utensile solo in buone condizioni di equilibrio, afferrandolo saldamente, con entrambe le mani. x Qualora fosse necessario rifornire di carburante il serbatoio del motore, occorre spegnerlo e attendere almeno due minuti per consentire il raffreddamento delle parti esterne. x Effettuare il rifornimento in zone ventilate, evitando di versare carburante sul suolo o su parti dell'apparecchiatura. x Non riaccendere immediatamente il motore se è fuoriuscita della benzina. x Mantenere un presidio con estintore durante tutte le fasi di rifornimento. x Non posizionarsi mai tra l’attrezzo (divaricatore/cesoie ) e il veicolo. 16 USO DELLE CESOIE La cesoia è azionata per mezzo di un comando collocato nei pressi dell'impugnatura. Muovendo il comando, le lame si aprono e si richiudono. Rilasciando la leva questa si porta in posizione di folle al centro. La cesoia mantiene la posizione impostata al rilascio del comando. Il fluido idraulico all’interno rimane in pressione. x Assicurarsi prima di effettuare i tagli che nei pressi non vi siano condotte energetiche (fili elettrici, tubazioni gas), contenitori con residui di fluidi o sostanze infiammabili, tossiche, corrosive. x Non tagliare cavi elettrici sotto tensione. x Non tagliare tubazioni di contenuto sconosciuto o che hanno contenuto sostanze infiammabili a meno che non sono siano state bonificate. x Prima di iniziare il taglio occorre prendere precauzioni per tutelare l'operatore ed eventuali vittime incastrate nel veicolo soccorso da proiezioni di materiali, in particolare vetri. Per effettuare il taglio, aprire le lame. Posizionare le lame attorno all'oggetto. Chiudere le lame, mantenendo fermo l’utensile sul punto di lavoro. La maggiore forza di taglio si ottiene nella parte delle lame più vicina al fulcro. Se possibile, iniziare il taglio da questo punto. Per rilasciare il pezzo, allargare le lame. 17 Il funzionamento corretto della cesoia si ha quando le lame sono perpendicolari al materiale da tagliare. OK NO Se il materiale da tagliare o le lame dovessero ruotare, è necessario riprendere l’operazione di taglio, altrimenti si rischia la rottura delle lame della cesoia. Occorre particolare attenzione nel tagliare pezzi sciolti o con estremità libere di muoversi per via del rischio della proiezione di parti mobili. 18 USO DEL DIVARICATORE Il divaricatore viene manovrato con le stesse modalità della cesoia, è azionato per mezzo di un comando collocato nei pressi dell'impugnatura. Muovendo verso sinistra le lame si aprono; verso destra si richiudono. Rilasciando la leva questa si porta in posizione di folle al centro, mentre il divaricatore mantiene la posizione e la forza che aveva al momento del rilascio del comando, e il fluido idraulico rimane in pressione. Per aprire la porta di una vettura, si consiglia di pizzicarne il bordo del parafango anteriore. Messe in vista le cerniere, si posizionano le punte in prossimità delle stesse e si divarica, con le punte estreme del divaricatore. Oppure, dopo aver schiacciato il bordo vicino alla porta o al montante (per creare lo spazio necessario), si interviene con il bordo ancora tenuto schiacciato dalle estremità del divaricatore, si fa ruotare l’attrezzo facendo quindi una efficace leva. Si procede, se ancora necessario, chiudendo completamente il divaricatore e reinserendolo nuovamente nel varco. Se necessario, ripetere spostando il punto di appoggio per ottenere una maggiore apertura. 19 Per creare un di inserimento, è bene evitare di colpire e sfondare con le punte del divaricatore, in quanto usare questa tecnica trascura completamente le esigenze della vittima. Ogni movimento laterale che viene provocato, può compromettere le condizioni della della vittima ed inoltre c’è il rischio di attivare per caso un sistema di protezione laterale, cosa assolutamente da scongiurare. Usare, ad esempio, un palanchino o un piede di porco per creare una piccola apertura dove poter inserire le punte del divaricatore consente di operare con maggiore controllo dei movimenti. Il divaricatore può essere utilizzato anche per sollevare il cruscotto. Nel caso in cui l’airbag non si sia attivato, è bene predisporre una protezione al fine di evitare che esplosioni accidentali dell’airbag possano coinvolgere la vittima e i soccorritori. Assicurarsi sempre che il terreno, o il punto di appoggio, su cui punta il braccio opposto del divaricatore abbia una sufficiente resistenza. Se necessario interporre un appoggio rigido, (morale o palanca di legno, piastra di acciaio, ecc.). 20 Per compiere operazioni di tiro si possono utilizzare le cosiddette ‘catene’, in effetti, costituite da una staffa di fissaggio (3), e una catena con un gancio sull’estremità libera (4). Accostare la staffa all'estremità del braccio del divaricatore, facendone coincidere i fori di fissaggio, ed inserire il perno di bloccaggio. La forma del perno e della staffa sono tali da permettere l'installazione soltanto all'esterno della lama. Porre i ganci nello stesso verso, per ridurre il rischio di torsione delle braccia del divaricatore. L’utilizzo degli adattatori montati sulle punte del divaricatore che tirano una catena avvolta sul piantone dello sterzo, è una tecnica molto conosciuta ed è stata usata spesso, soprattutto in tempi in cui i martinetti idraulici non erano molto diffusi. Tuttavia, questa tecnica deve essere preventivamente valutata a causa del rischio legato al poco controllo dei movimenti e delle reazioni delle parti deformate del veicolo. Inoltre può esserci il rischio di spezzare il piantone dello sterzo in quanto i veicoli di nuova generazione presentano un giunto lungo l’albero dello sterzo e agendo con le catene, c’è il rischio di romperlo. 21 In ogni caso per completezza di trattazione viene riportata di seguito la modalità per il sollevamento del piantone delle sterzo mediante l’uso di divaricatore e catene: x Accertare la assenza dell'air-bag, o la sua avvenuta attivazione, x x aprire le braccia del divaricatore al massimo; fissare le catene alle due estremità, poggiando l'attrezzatura sul cofano in modo sicuro; x x x x 22 utilizzare un’altra catena, la cui estremità dotata di gancio sarà assicurata attorno al piantone e la cui estremità libera sarà fissata al gancio connesso al divaricatore; ripetere la operazione con una catena da fissare al telaio anteriore, al di sotto del paraurti; inserire appoggi in metallo o in legno di discreto spessore tra la catena e la carrozzeria nei punti dove quest’ultima potrebbe essere tagliata, vanificando la operazione. x x Assicurare che il gioco residuo sia minimo, eventualmente spostando gli anelli di attacco dei ganci connessi al divaricatore; sollevare il piantone dello sterzo richiudendo il divaricatore. Se necessario ripetere per aumentare la distanza dello sterzo dalla vittima, x riallargare lentamente il divaricatore, recuperare il gioco disponibile spostando gli anelli di attacco dei ganci connessi al divaricatore; sollevare il piantone dello sterzo richiudendo il divaricatore. USO DELL’ATTREZZO COMBINATO La sua caratteristica di versatilità, consente all'operatore di eseguire i tagli necessari durante operazioni di apertura, estrazione o allargamenti senza dover cambiare attrezzo. Il funzionamento avviene allo stesso modo della cesoia e del divaricatore. Il divaricatore combinato è azionato per mezzo di un comando collocato nei pressi dell'impugnatura. Muovendo verso sinistra le lame si aprono; verso destra si richiudono. Per la duplice forma delle lame, necessariamente meno avvolgente di quelle di una cesoia, l’attrezzo presenta alcuni limiti all’uso. Si sconsiglia infatti l’impiego per tagliare oggetti liberi di spostarsi, o materiali di elevata durezza, poiché la tenuta della cesoia è affidata esclusivamente alle intaccature presenti nella lama, sostanzialmente rettilinea che possono portare allo scivolamento dell’utensile verso l’operatore. Occorre quindi particolare attenzione nel mantenere l’utensile sul posto di lavoro contrastando la reazione con la chiusura delle ganasce. 23 USO DEL MARTINETTO TELESCOPICO A PISTONE Il martinetto è azionato per mezzo di un comando collocato nei pressi dell'impugnatura. Muovendo il comando si ottiene l’escursione del/dei pistoni in base alla versione. Rilasciando la leva questa si porta in posizione centrale neutra. La sua caratteristica d’impiego consiste nell’espandere e divaricare le strutture, grazie ai suoi elementi telescopici con un’apertura superiore a quella del divaricatore. Alcuni martinetti hanno teste intercambiabili, che rendono possibile l’impiego di diversi accessori come punte e catene di trazione. Nell’uso è consigliabile effettuare le seguenti operazioni: x x x x Prima ancora di iniziare la fase di spinta è necessario innanzitutto preparare una buona stabilizzazione sotto il punto di presa più basso, utilizzando gli spessori idonei; Posizionare in modo da avere un facile accesso all’impugnatura di comando; Controllare la posizione dell’impugnatura di comando in fase di spinta; Evitare di togliere accidentalmente la pressione; Lo possiamo utilizzare per creare spazi, spingendo le lamiere. Si noti l’escursione. 24 Lo possiamo utilizzare per sollevare il cruscotto. Usando l’adeguato supporto, per scaricare la forza, si può eseguire la manovra di spinta del cruscotto. Sui veicoli attuali è l’operazione da eseguire, dopo l’asportazione del tetto, per risolvere l’eventuale caduta del cruscotto sulle persone bloccate. 25 DOPO L’USO x Appoggiare o riporre l'utensile esclusivamente quando è fermo; x lasciare senza sorveglianza esclusivamente a motore spento. x Portare le lame dell'utensile in posizione di chiusura senza serrare con forza; togliere la alimentazione al circuito idraulico mediante il grilletto sulla centralina; x muovere il grilletto dell'utensile a destra ed a sinistra per equalizzare la pressione residua; x riporre nell’incastellatura di trasporto appena possibile. x Per spegnere il motore portare la leva di comando della centralina in posizione centrale; portare il comando dell'acceleratore su STOP. Verificare visivamente la presenza di eventuali perdite di fluido idraulico; lo stato delle tubazioni e dei raccordi; verificare il livello del fluido idraulico, dell'olio motore e del carburante. x x x x x x x x x x x x x 26 Pulire le impugnature da residui di olio, grassi o sporcizia aderente. Verificare che la valvola distributrice sulla centralina ed i grilletti delle attrezzature abbiano corsa libera. Verificare eventuali danni alle lame, ed il serraggio di dadi, viti e anelli di ritenuta. Rifornire il serbatoio per non oltre i 3/4 del volume. Se molto sporco, occorre pulire il sistema dei filtri dell'aria del motore endotermico, mediante scuotimento della cartuccia ed eventualmente lavaggio con acqua e detergente del pre-filtro. Se non sufficiente, sostituire il pacco filtri dell'aria. La candela va controllata e pulita periodicamente, e sostituita quando questo risulti necessario per garantire le prestazioni ottimali del motore, indicativamente ogni 100 ore di funzionamento. Il carburatore va regolato con motore caldo. Sostituire il fluido idraulico ogni 100 ore di funzionamento, oppure ogni anno se non sono raggiunte le 100 ore. L'olio esausto deve essere raccolto e consegnato alle Ditte specializzate per la raccolta e lo smaltimento (DPR 691/82) RISCHI Il gruppo da intervento idraulico è quindi da considerarsi sempre una fonte, sia pur poco probabile, di possibile innesco di atmosfere infiammabili o esplosive. Infatti, anche se la cesoia e il divaricatore sono costituiti in materiale che limita al massimo la possibilità di formazione di scintille per strofinamento durante le operazioni, resta però possibile che, intervenendo su veicoli incidentati, lo scintillio sia prodotto dal movimento reciproco delle lamiere che si vanno a liberare. Il motore della centralina, invece, presenta sempre la possibilità di innesco sia perché vi si trovano punti ad elevata temperatura a contatto con l’atmosfera, sia per la possibilità di scintillio (motore elettrico, o avviamento elettrico di un motore termico), sia per la possibilità di sfiammata allo scarico (motore termico). Occorre quindi fare particolare attenzione durante gli interventi su autoveicoli incidentati a GPL o in cui vi sia traccia visibile, o avvertibile all'olfatto, di benzina sparsa sul suolo. Il soccorritore operante con l'attrezzatura andrà sempre protetto da altro personale con mezzi antincendio adatti a spegnere qualsiasi focolaio; se vi è traccia di benzina al suolo è buona regola coprirla con sabbia, se disponibile, o schiuma. x Esistono rischi di taglio o di schiacciamento nel corso delle operazioni, in particolare se chi collabora al soccorso avanza le mani verso la zona di lavoro della attrezzatura. x Esistono rischi di impatto, per la proiezione di parti o di pezzi che si distaccano durante le operazioni, venendo proiettati a distanza. x Esistono rischi di schiacciamento per il cedimento dello strumento o dei suoi appoggi, durante operazioni di sollevamento o spostamento. x Il fluido idraulico può essere nocivo se entra a contatto diretto con una ferita aperta. x Se avviene una perdita idraulica, non tentare di chiuderla con una mano o uno straccio tenuto in mano, in quanto la alta pressione del fluido può ferire. x Il livello sonoro raggiunto in prossimità del motore può arrivare a 90 db. x Il motore a scoppio per il suo funzionamento emette gas nocivi. 27 DPI Durante l’uso del gruppo da soccorso idraulico, oltre alla normale divisa da intervento, è obbligatorio l’uso dei seguenti dispositivi di protezione individuale: ¾ elmo ¾ schermo di protezione (in dotazione con l’elmo) ¾ completo antifiamma ¾ guanti ¾ calzature di sicurezza sia da parte del personale che impiega direttamente l’attrezzatura che da quello che lo assiste o che si trovi ad operare nelle sue immediate vicinanze. 28 2.1 Particolaritànell’usosugliautoveicoli La tipologia d’intervento a seguito di incidente stradale, si può configurare con scenari differenti per dinamica delle collisioni, cinematica degli impatti e feriti incastrati fra le lamiere. Il nostro arrivo sul posto potrà incontrare vari impedimenti causati da persone ferite e coscienti, anziani o bambini coinvolti, eventuali testimoni, curiosi e passanti che possono anche rappresentare figure d’intralcio alle operazioni di soccorso. Queste situazioni, a volte, possono mettere a dura prova gli stati d’animo. I nostri obbiettivi, giunti sul posto come professionisti del soccorso, sono: x Ristabilire l’ordine e la sicurezza all’evento incidentale. x Stabilire le priorità e agire con massima efficienza (triage del soccorso), sfruttando le esperienze pregresse e la professionalità acquisita, senza perdere mai di vista i principali obiettivi: 1. Salvaguardare l’incolumità delle persone (e dei soccorritori); 2. Ottimizzare i tempi nella prima ora del soccorso (regola della “golden hour” ). Nell’ultimo decennio, l’evoluzione delle tecniche costruttive automobilistiche (vedi crash test EuroNCAP), ha comportato un aumento notevole della sicurezza degli occupanti dei veicoli: zone a deformazione controllata che assorbono l’energia dell’impatto riducendo quella trasmessa agli occupanti, sistema di deviazione del motore in caso di impatto frontale, cruscotto rinforzato, airbag, vetro temperato nei parabrezza, pretensionatori delle cinture, ecc. Crash test auto vecchia generazione Crash test auto nuova generazione 29 Una rapida ed efficace estricazione richiede non solo un costante aggiornamento da parte dei soccorritori sulle nuove tecnologie costruttive degli autoveicoli ma anche una ottima conoscenza delle attrezzature idonee allo scopo ovvero in grado di tagliare, piegare, tirare, allargare e sfondare le parti più resistenti dei veicoli incidentati. Tali strumenti devono essere, inoltre, robusti ma leggeri e facili da trasportare fino allo scenario dell’intervento, anche quando il tragitto che porta al suddetto luogo non è sempre percorribile con i mezzi ordinari dei vigili del fuoco. Attualmente il mercato, come visto in precedenza, offre una vasta gamma di attrezzature da impiegare a seconda della situazione: dai gruppi barellabili (trasportabili da due a quattro persone) a quelli spallabili o di piccole dimensioni, da quelli con alimentazione elettrica a batteria a quelli manuali. L’evoluzione costruttiva dei veicoli ha portato alla realizzazione di particolari dispositivi e approntamenti di sicurezza che tendono a proteggere gli occupanti di un veicolo in una cellula indeformabile. Questo viene ottenuto impiegando acciai con diverse caratteristiche di resistenza (acciai detti altoresistenziali) con i quali si creano zone a deformazione controllata, strutture a rigidezza incrementata e sistemi antintrusione laterali. Vengono installati dispositivi di prevenzione come airbag, pretensionatori delle cinture, ecc. Tali dispositivi riducono i rischi di schiacciamento, ferimento o proiezione all’esterno del veicolo degli occupanti durante l’impatto. Questi dispositivi di sicurezza, creano indubbiamente qualche difficoltà ai soccorritori nelle operazioni di soccorso e possono anche essere causa di gravi lesioni se non tenuta in considerazione la loro presenza. 30 Struttura del telaio Per supportare l’aumento di peso dovuto alle nuove esigenza di sicurezza, si fa sempre più uso di acciai ad alta resistenza, materiali leggeri come la lega di alluminio, il magnesio, moderne resine ed alla più recente adozione di materiali compositi per le soluzioni più raffinate. Questo ha comportato una maggiore complessità delle operazioni di taglio. Talvolta, sia per aumentare la resistenza sia per alloggiare gli airbag laterali, i montanti assumono dimensioni tali da entrare con difficoltà nelle gole delle cesoie ordinarie. I materiali in fibra di carbonio si frantumano durante il taglio e, sia le sue polveri fini, che i prodotti di combustione che ne potrebbero derivare, sono nocivi. Soluzioni ibride acciaio e materiali compositi sono assai problematici da tagliare. I soccorritori che operano su un veicolo incidentato debbono essere il più possibile informati sulle sue caratteristiche, al fine di minimizzare i rischi per gli operatori e per le persone coinvolte. A: Zone a deformazione controllata per D: Struttura ad alta resistenza per la assorbire l’energia dell’impatto frontale. protezione dei passeggeri B: Struttura rinforzata dei montanti delle E: Struttura rinforzata delle porte per gli porte impatti laterali. C: Struttura del telaio progettata per trasferire F: Struttura rinforzata del cruscotto per gli l’energia dell’impatto per la sicurezza dei impatti frontali, e laterali. passeggeri 31 Nello svolgimento dell’intervento su uno scenario d’incidente stradale è opportuno usare una terminologia univoca e chiara, per dare delle indicazioni precise sulle parti dove necessariamente dobbiamo eseguire le operazioni di taglio e apertura con l’attrezzatura oleodinamica. Questa terminologia può facilitare l’esecuzione delle operazioni di taglio. Ciò che é importante ricordare, è che non possiamo intervenire con le cesoie su un punto del telaio rinforzato o duro, perché il nostro utensile non ce la farà ad eseguire il taglio e nello stesso modo, non potremo agire efficacemente con il divaricatore tentando di aprire applicando la forza delle lame su due parti "morbide" perchè non reggeranno, deformandosi e strappandosi e non otterremo nessuno spazio utile al nostro obbiettivo. Barre di rinforzo Sono usate per aumentare la resistenza dell’abitacolo a particolari tipi di urti, rendendo il veicolo più sicuro per gli occupanti. Si possono trovare all’interno delle portiere, sotto il sedile posteriore, alla base del parabrezza e, talvolta, in prossimità del serbatoio carburante. Costituiscono i punti più resistenti della carrozzeria, sono pertanto difficilmente deformabili, quindi sono un ostacolo durante le operazioni necessarie per forzare l’accesso all’abitacolo. Nel caso siano presenti sarà preferibile iniziare la deformazione della portiera insistendo in punti ragionevolmente lontani da queste, facendo dapprima collassare i cardini e, in seguito ruotare la porta stessa. 32 Protezioni dell’abitacolo per urto frontale Possono esistere delle piastre, o strutture di diversa tipologia, sono progettate affinché in caso di urto frontale il motore non penetri all’interno dell’abitacolo, ma venga deviato verso il basso. Tuttavia, in caso di forte urto di tipo laterale queste strutture potrebbero deformarsi ed andare ad imprigionare gli arti inferiori degli occupanti. Per la particolare posizione e per la resistenza propria dei materiali che li compongono, la loro rimozione è assai difficoltosa. I cruscotti moderni, realizzati in materiali ad alta resistenza, con materiali compositi o ancora in lega di alluminio, sono molto difficili da deformare o allontanare per creare spazio durante le operazioni. Se lo spazio lo consente, la tecnica migliore consiste nell’indebolire la struttura portante eventualmente anche con tagli parziali. Il telaio, come descritto in precedenza, è costituito da parti che hanno caratteristiche diverse tra loro, strutture e sottostrutture, con funzioni costruttive precise. Questo significa che dobbiamo per forza di cose, evitare di procedere a caso o per tentativi perché così facendo avremo solo perso tempo ed eventualmente "rovinato" dei punti utili ad eseguire una tecnica migliore e più efficace. Ci risulterà quindi indispensabile acquisire almeno un'idea di massima di quali siano le parti "dure" e le parti "morbide" che costituiscono la struttura dell'abitacolo delle autovetture e dove sono posizionate. Zone a deformazione controllata I veicoli moderni sono configurati in modo tale da provocare, in caso di impatto, la deformazione di determinate zone, per assorbire l’energia dell’urto, salvaguardando l’abitacolo. Questo fa sì che le lamiere del veicolo incidentato, al di fuori della cellula di sopravvivenza, si contorcono e si piegano. In questo modo acquistano una resistenza dovuta alla forma, molto più vicina a quella di uno scatolato che a quella della lamiera liscia originaria. 33 Airbag E' un dispositivo di protezione passiva, costituito sostanzialmente da un sacco che, al momento di un violento urto della vettura (collisione), viene attivato e quindi gonfiato da una piccola esplosione o da rilascio pressoché istantaneo di gas compresso. Tutto questo avviene in tempi brevissimi nell' ordine di qualche centesimo di secondo. Questo dispositivo abbinato all’uso delle cinture, previene che la testa e altre parti vitali degli occupanti colpiscano elementi rigidi dell'abitacolo frapponendosi come cuscino. L'airbag è costituito da: x un sensore che rileva la brusca decelerazione del veicolo (causata da un impatto); (1) x una centralina elettronica che riceve il segnale del sensore, lo elabora ed invia il comando di accensione al detonatore o comunque la carica che è deputata a gonfiare l'airbag; (2) x il detonatore stesso che deve accende la sostanza contenuta nella capsula esplosiva , attivato da una corrente elettrica ovvero l'urto di un puntale nel caso di un gas compresso (3) x la capsula esplodendo sviluppa una grande quantità di gas, (inerte ,di solito azoto), che va a gonfiare il sacco vero e proprio. (4) Il sacchetto vero e proprio è realizzato solitamente in materiale sintetico ed è dotato di fori nella parte posteriore 34 Questi dispositivi negli ultimi dieci anni hanno avuto uno sviluppo enorme tant'è che l'esigenza di avere vetture più sicure ha portato le case costruttrici ad inserire un numero sempre maggiore di airbag nell'abitacolo. Vengono collocati all’interno del veicolo e si possono trovare nella zona anteriore per la protezione a seguito di impatto frontale: sul cruscotto, al centro del volante, in basso per la protezione delle ginocchia del conducente, ecc. Per gli impatti laterali sono presenti dispositivi sui montanti, sui sedili, sulle porte, ecc. Un airbag anteriore inesploso, può diventare un pericolo durante le operazioni di soccorso. Il dispositivo, già sollecitato dal sinistro potrebbe risultare non stabile ed esplodere aprendo il sacco airbag a seguito di un successivo disturbo. Questo può colpire l’infortunato aggravandone gli eventuali danni fisici, ma può creare anche gravi danni ai soccorritori intenti nelle operazioni di estricazione. In questi casi è necessario utilizzare i dispositivi di ritegno idonei per la messa in sicurezza dell’airbag inesploso. Occorre identificare quindi gli airbag presenti ma soprattutto identificare quelli non attivatisi nell’incidente. Si deve provvedere dapprima ad eliminare l’alimentazione elettrica isolando la batteria del veicolo, per prevenire un’eventuale attivazione incauta dei generatori di gas dell’airbag. Per gli airbag, frontali in commercio vi sono dei dispositivi di protezione da calzare letteralmente sul volante a protezione del conducente ed un sistema a telo a protezione del passeggero. Per prevenire eventuali attivazioni dei generatori di gas durante le operazioni di taglio, occorre evitare di intervenire in prossimità dei generatori stessi. Questi vengono posizionati a seconda della forma, dello stile della vettura ed a seconda dei particolari criteri di convenienza scelti dal costruttore, comunque nell'ottica di contenere i costi. 35 Questo ha portato a soluzioni anche molto diverse da veicolo a veicolo anche se appartenenti alla stessa casa costruttrice. In virtù di questo non è possibile dare una indicazione universale su dove tagliare o dove sicuramente non si deve tagliare. A meno di non avere già una conoscenza pregressa sulla tipologia di veicolo su cui si sta operando, l'unica soluzione è quella di eseguire una indagine accurata prima di effettuare i tagli sui montanti, asportando eventualmente il rivestimento interno dei veicoli per scoprire la posizione degli apparati ed evitare di incappare in pericolosi incidenti. Togliere via l’interno della carrozzeria o i coperchi che rivestono i montanti internamente prima di tagliarli con le cesoie mette l’operatore nelle condizioni di individuare ogni bombola degli airbag ed evitare così di tagliarla accidentalmente. Si può fare, tuttavia riferimento a banche dati informatizzate, come rappresentato qui di seguito, dove vengono fornite le indicazioni sul posizionamento dei generatori. IL POSIZIONAMENTO DEI GENERATORI È EVIDENZIATO CON UNA DELIMITAZIONE ROSSA 36 Pretensionatori Hanno lo scopo di richiamare la cintura di sicurezza all’atto dell’urto, consentendo un maggiore confort in condizioni normali di marcia. Possono essere collocati nei montanti o nel pianale. Sono difficili da individuare. Ne esistono di due tipi, meccanci e pirotecnici. Le utlime autovetture sono equipaggiate con quest'ultimi che entrano in funzione solo al momento dell'impatto, nel caso non siano attivi prestare attenzione nelle operazioni per evitare di attivarli accidentalmente. Nelle operazioni di soccorso richiedono le stesse attenzioni degli airbag inesplosi. Materie plastiche Le materie plastiche sono un problema rilevante, in quanto si spezzano anziché tagliarsi, e questo può creare problemi ad un avanzamento lineare della cesoia, costringendo a continui cambi di direzione e punto d’appoggio, limitando di molto la possibilità di fare leva. Vetri Vetro anteriore Sono realizzati in vetro laminato, o in pannelli composti da vetro e policarbonato. Vetro laterale A differenza del passato i vetri laterali possono essere realizzati non solo in vetro temperato, ma anche in vetro laminato o in pannelli composti in vetro e policarbonato. A differenza del temperato questi materiali sono resistenti alla rottura. In caso di urto con punteruolo infatti non si riducono in frammenti, ma rimangono in loco, sebbene rotti. Quindi devono essere tagliati per rimuoverli dal telaio. 37 Vetro posteriore Sono realizzati in vetro temperato. Per il taglio dei vetri degli autoveicoli è possibile ricorrere all’utilizzo di attrezzi specifici come il punzone rompi vetro e la sega per vetro laminato. Punzone rompi vetro per vetro temperato Sega GLASS-MASTER per la rimozione di vetro laminato Per evitare frantumazioni, mettere del nastro adesivo può aiutare Tubazioni carburante In alcuni modelli sono collocate al di sotto del longherone inferiore del telaio, mentre in altri al di sotto dell’abitacolo. Prima di effettuare eventuali tagli, occorre quindi verificare la parte inferiore del telaio per evitare eventuali fonti d’innesco. 38 Alimentazioni La tipologia di alimentazione dei veicoli coinvolti in uno scenario incidentale è uno degli elementi primari da valutare. Occorre quindi verificare che tipo di alimentazione adottano i veicoli coinvolti per le opportune operazioni di messa in sicurezza. Possiamo trovare vetture con alimentazione a Benzina, Gasolio o ad alimentazione Ibrida: elettro-termica, benzina-metano, benzina-gpl. Alimentazione a Benzina e Gasolio Queste alimentazioni sono caratterizzate da un motore endotermico ad accensione controllata che permette la propulsione del veicolo. In un scenario incidentale con questa tipologia di veicoli coinvolti, risulta necessario, acquisire informazioni sulla quantità di carburante all’interno del serbatoio, se sono presenti eventuali fuoriuscite di vapori o liquidi occorre inertizzarle ed effettuare il distacco dell'alimentazione elettrica del veicolo. Alimentazione Ibrida Alimentazione ibrida elettro-termica Questa alimentazione è caratterizzata dall’abbinamento di un motore endotermico tradizionale ad accensione controllata con un motore elettrico. In un scenario incidentale con questa tipologia di veicoli coinvolti,occorre, oltre alle fasi di messa in sicurezza già citate, anche: x accertare che il circuito della tensione di trazione elettrotermica sia in sicurezza; x verificare che l’interruttore di accensione sia posto su off; x dopo aver indossato i DPI necessari, effettuare l’operazione di messa in sicurezza del gruppo batterie che alimentano il motore elettrico, Anche questa operazione non può essere attualmente standardizzata per tutti i veicoli elettrotermici. I dispositivi di messa in sicurezza dell’impianto, varia da veicolo a veicolo. 39 Parti fondamentali costituenti l’alimentazione ibrida di tipo elettro-termica Alimentazione Ibrida a benzina/metano Questa alimentazione è caratterizzata dalla presenza di una doppia alimentazione, nel caso in esame da benzina e metano. Il metano è il più semplice degli idrocarburi la cui molecola è formata da un atomo di carbonio e quattro di idrogeno (la formula chimica è CH4). Per poter garantire una ragionevole autonomia al veicolo, è necessario comprimerlo in robuste bombole (realizzate in acciaio o in costosi materiali compositi). I serbatoi per il metano, per ragioni di resistenza sono di forma cilindrica. L’impianto a metano, raggiunge pressioni d’esercizio molto elevate (circa 200 bar) e gli impianti che lo impiegano devono rispettare specifiche norme in materia. In un scenario incidentale con questa tipologia di veicoli coinvolti, oltre alle fasi di messa in sicurezza già citate, occorre individuare il gruppo valvolare, in prossimità delle bombole, ed intervenire manualmente con la loro chiusura. esempio di alimentazione benzina-metano 40 Alimentazione Ibrida benzina/GPL Questa alimentazione e caratterizzata dalla presenza di una doppia alimentazione come quella benzina-metano ma che sfrutta le caratteristiche del GPL. GPL è l’acronimo di Gas di Petrolio Liquefatto (e non, come alcuni credono “Gas Propano Liquido” ed è una miscela formata, in proporzioni variabili, essenzialmente da propano e butano. Il GPL rispetto al metano può essere facilmente liquefatto a pressioni relativamente basse (8-10 atmosfere) a temperatura ambiente. Può essere quindi immagazzinato in serbatoi più semplici e leggeri rispetto a quelli del metano, e quindi meno costosi, che possono assumere forme tali da non sottrarre spazio al bagagliaio, come nel caso delle bombole toroidali (cioè a “ciambella”) alloggiate al posto della ruota di scorta. D'altro canto risulta talvolta più difficile la loro individuazione proprio per il fatto che vengono spesso celate alla vista. La sicurezza dei veicoli a GPL non è inferiore a quella dei mezzi a benzina. Il regolamento ECE/ONU n. 67/01 ha codificato a livello internazionale i requisiti di omologazione dei singoli componenti dei sistemi di alimentazione. Il GPL non aggiunge pericolosità alla vettura, basti pensare che la pressione sviluppata all’interno del serbatoio oscilla normalmente da 3 a 10 bar, mentre i serbatoi sono progettati per pressione di esercizio pari o superiori ai 30 bar. Se presenti eventuali fuoriuscite di vapori o liquidi occorre intervenire come nel caso del metano operando manualmente sulla valvola di chiusura. esempio di alimentazione benzina-GPL 41 Batterie Sono accumulatori la cui carica può essere completamente ristabilita mediante l'applicazione di un'adeguata differenza di potenziale elettrico ai sui capi. Ne esistono di diverse differenti composizione chimica, forma, dimensioni e capacità di accumulo (l'unita di misura e quella degli Ah ovvero ampere-ora). Sui veicoli come fonte di alimentazione elettrica troviamo una “batteria acida al piombo” in cui l'elettrolita contenuto è una soluzione di acido solforico (H2SO4). La differenza di potenziale (a circuito aperto) ai poli è di 12V. Durante l'intervento, dopo aver localizzato la sua posizione, che non è sempre nel cofano anteriore, ma ogni casa costruttrice ne individua quella più idonea modello per modello, si effettua l’operazione di messa in sicurezza dell’alimentazione elettrica che prevede lo stacco prima del polo negativo e poi di quello positivo. In alcuni modelli si possono potreste trovare più di una batteria e non ci sono targhette o adesivi che lo indicano. Può essere difficile localizzare la batteria, per esempio il Mercedes Classe A ha la batteria nel pavimento davanti al passeggero. 42 2.2 Testdiautovalutazionen.1 Domanda n.1 Quali sono i rischi a cui si è esposti durante l’uso del gruppo da soccorso idraulico? Domanda n.2 Quale posizione deve mantenere il soccorritore durante l’uso delle cesoie o del divaricatore? Domanda n.3 Quali sono i DPI che è necessario indossare durante l’uso del gruppo di soccorso idraulico? Domanda n.4 Perché le lame durante il taglio possono costituire innesco? Voto _____ / 100 43 3 GRUPPOPNEUMATICODASOLLEVAMENTO L’uomo ha sempre avuto necessità di sollevare oggetti, più o meno pesanti o ingombranti. Questa necessità diviene urgenza in occasione di interventi di soccorso, dove alzare, spostare, spingere, schiacciare e separare può essere la chiave di un salvataggio altrimenti impossibile. Diventa quindi necessario sollevare pesi anche di pochi centimetri, (il necessario per sfilare da sotto una persona, o per inserire sostegni, o altri organi di sollevamento), senza avere a disposizione alcun punto di appiglio e senza alcun sostegno certo. Tutto ciò si può verificare operando su veicoli incidentati o tra macerie, avendo inoltre poco spazio per operare, a volte lontano da luoghi accessibili a mezzi meccanici. simulazione di soccorso Per questo scopo vengono impiegati i gruppi di sollevamento, ossia un gruppo di apparecchiature che, gonfiando un cuscino, tramite la pressione dell’aria permettono di sollevare tutto quello che è appoggiato su di esso (in modo analogo ad uno pneumatico di un autoveicolo che, quando gonfiato, riesce a sostenere anche diverse tonnellate di peso). Oltre al sollevamento, con i cuscini si può creare spazio tra oggetti pesanti e rigidi, spostandoli o piegandoli. 44 E’ inoltre possibile utilizzare fasce di contenimento che, serrate intorno ad una cisterna stradale o ferroviaria, consentono col gonfiaggio di chiudere completamente qualsiasi falla di piccole o medie dimensioni. E’ possibile utilizzare i cuscini di occlusione, di forma cilindrica ed in grado di otturare in modo stagno una tubazione in cui vengano inseriti e successivamente gonfiati. Per chiudere eventuali fori o per otturare falle è possibile utilizzare accessori in gomma morbida e resistente. Essi vengono denominati in base alla loro forma: conico, cilindrico, cuneiforme. Sono dotati di prolunghe rigide per essere inseriti nelle falle a distanza e dotati di tappo. 45 OPERAZIONI ESEGUIBILI x x x x x ALZARE SPOSTARE SPINGERE SCHIACCIARE SEPARARE Vista dell’attrezzatura prima dell’assemblaggio: bombola, gruppo riduttore, tubazioni di mandata, centralina di comando, cuscini Accessori: cuneo, cono e pompa manuale Accessori per presa aria da alimentazioni alternative 46 DESCRIZIONE Il gruppo da sollevamento pneumatico solitamente utilizzato dai VV.F. è così composto: x una bombola di aria compressa per l’alimentazione dei cuscini, avente pressione massima di carica 220atm, con capacità di 9 litri per una riserva complessiva di 1980 litri d’aria; bombola 9 litri indicatore pressione bombola indicatore pressione di lavoro manopola regolatrice x x gruppo riduttore che porta la pressione a valle ad un massimo di 10 bar; - Manopola regolatrice - Manometro per misurazione pressione bombola - Manometro per misurazione pressione di lavoro (8 bar) una centralina di comando con innesti rapidi per due cuscini, alimentabili contemporaneamente; pressione interna del cuscino comando di gonfiaggio e gonfiaggio cuscini x due tubazioni flessibili di mandata da 5 metri di colori diversi, per l'alimentazione dei cuscini; 47 x kit cuscini quadrati di varie dimensioni - pressione di utilizzo 8 bar; - altezza di inserzione 2.5cm: - costruiti in gomma ad alta resistenza con rinforzo in Kevlar ARAMIDE; resistenti al taglio, all’abrasione, al calore, all’acqua, agli acidi e antistatici. FORZA SOLL. (kg) ALTEZZA SOLL. (mm) DIMENSIONI (mm) PESO (kg) PRESSIONE DI SCOPPIO (bar) 1.000 3.290 6.360 9.600 12.000 17.700 24.000 31.400 39.600 54.400 37.700 75 120 165 203 200 270 306 370 402 478 520 140 x 130 255 x 200 295 x 295 370 x 370 320 x 520 470 x 520 520 x 620 650 x 690 780 x 690 860 x 860 950 x 950 0.44 1.1 1.95 3.25 4 5.8 7.3 9.5 11.8 17.2 21.9 56.3 49.9 38.7 73.0 73.0 62.5 55.5 38.0 38.0 36.0 32.5 La forma del cuscino è solitamente quella quadrata; esistono cuscini rettangolari, per facilitare alcuni inserimenti in luoghi di difficile accesso, ed esistono dei cuscini rotondi, che prevedono la possibilità di un collegamento rigido tra l'uno e l'altro, quando sovrapposti. x una tubazione flessibile da 10 metri che costituisce la prolunga tra il riduttore di pressione e la centralina Per quanto riguarda possibili accessori integrativi del sistema, si possono indicare: x una serie di raccordi che consentono di prelevare aria dal gruppo compressore del veicolo; di connettersi alla presa aria per i freni del veicolo rimorchiato, se esistente; di prelevare aria da un pneumatico di autoveicolo pesante, se gonfiato ad una pressione di 8 bar. x le fasce di contenimento e i cuscini di occlusione. 48 La tecnologia attualmente disponibile prevede che l'aria impiegata nel gonfiaggio raggiunga una pressione di non più di 8 bar. Questa scelta è un compromesso tra la richiesta di prestazioni di sollevamento, che crescono con la pressione di impiego, e quella di autonomia operativa, che al crescere di tale pressione cala fortemente. Infatti, disponendo di due cuscini da 50 cm di lato, e di una bombola di aria da 9 litri a 220 bar, avremo: x capacità teorica di sollevamento di ciascun cuscino: 50 x 50 x 8 = 20.000 kg, che per i due cuscini collocati in parallelo consente un sollevamento teorico di 40 t; x consumo teorico per ciascuna manovra di sollevamento, tenuto conto di un volume del cuscino gonfiato di 25 litri: 25 x 8 = 200 l, che per due cuscini è pari a 400l e comprendendo inevitabili perdite, equivale a circa 1/4 della capacità della bombola (9litri x 220bar = 1980litri)(nota). Un’ultima distinzione è infine sulle prestazioni, che a loro volta sono legate alle dimensioni dei cuscini. La necessità di garantire la maneggevolezza necessaria nell’intervento di soccorso, oltre alla necessità di inserire il cuscino in spazi ristretti, porta a preferire gli attrezzi più piccoli che garantiscano il sollevamento dei carichi presumibili nel corso dell'intervento. Le Ditte produttrici offrono gamme che vanno dal cuscino grande meno di una mano (12x13cm), in grado di sollevare teoricamente circa 1000 kg, a cuscini di dimensione laterale vicina al metro, in grado di sollevare parecchie decine di tonnellate, usate prevalentemente in campo militare, ferroviario e cantieristico. Nota: la legge dei gas che consente di moltiplicare il volume della bombola per la pressione interna della bombola al fine di ricavare il volume d’aria effettivamente disponibile è nota come legge di Boyle – Mariotte ed afferma che P x V = cost da cui deriva che: Patmosferica x Varia = Pbombola x Vbombola Quindi: Varia=Pbombola x Vbombola / Patmosferica Ed essendo la Patmosferica = 1bar risulta che: Varia = Pbombola xVbombola 49 PRIMA DELL’USO x Controllare che il cuscino di sollevamento non sia danneggiato, che il set di tubazioni sia integro e che il manicotto di raccordo fuso integralmente nel cuscino sia bloccato e non possa ruotare quando si monta e si smonta il raccordo rapido. Piccoli intagli nella zona marginale non hanno effetto sulla sicurezza o sulla durata dei cuscini. Intagli che permettano di vedere fili dell'armatura impongono il fuori uso del cuscino. x x x x x x x x 50 Verificare visivamente che la apparecchiatura di controllo non presenti danni. Non utilizzare insieme cuscini, raccordi e centrali di comando di diversa fattura. Collocare la bombola aria in posizione sicura, ove siano ridotti al minimo le probabilità che possa essere urtata, ribaltata, o che le tubazioni di raccordo possano essere di inciampo agli altri operatori e qualora vi sia una remota possibilità di caduta la stessa deve essere adagiata in posizione orizzontale e vincolata. Collegare per prime le tubazioni flessibili tra i cuscini e la centralina di comando. Montare il riduttore di pressione alla bombola dell'aria, verificando prima che vi sia la guarnizione o-ring nell’apposita sede e stringendo saldamente il raccordo con mani; Controllare che la manopola di chiusura del riduttore sia serrata, e ruotare quella di regolazione fino ad apertura completa; Collegare la tubazione flessibile dal riduttore di pressione alla centralina di controllo. Aprire la valvola della bombola dapprima lentamente, finché non si arresta la crescita della pressione indicata dai due manometri del riduttore, quindi completamente. Il manometro alta pressione indica la pressione dell'aria nella bombola. Regolare il dado ad alette finché il manometro media pressione non indichi poco più di 8 bar. Aprire lentamente la valvola di chiusura immettendo aria nella tubazione flessibile, eventualmente regolando finemente il dado ad alette. Occorrerà agire sul dado ad alette per nuove regolazioni quando la bombola fornirà circa 130 bar e di nuovo a circa 40 bar. L’apertura troppo brusca della rubinetto della bombola può bloccare la valvola del regolatore in posizione di apertura, rendendolo inutilizzabile. DURANTE L’USO x Posizionare il cuscino al di sotto dell'oggetto da sollevare, curando che il cuscino ed il carico siano il più possibile centrati tra loro, e che la superficie a contatto sia la massima possibile. x Evitare di porre spessori tra il cuscino di sollevamento ed il carico; se necessario porre gli spessori tra il suolo ed il cuscino. x Evitare di sovrapporre più di due cuscini di sollevamento; se vengono x utilizzati cuscini di diverse dimensioni porre il più grande al di sotto. Evitare di gonfiare il cuscino contro punte, spezzoni di lamiera, bordi taglienti. x Agire sulla manopola del regolatore che corrisponde al cuscino interessato (notare il colore della tubazione che arriva al cuscino per determinare quale sia), tenendo conto che la manopola ha ritorno automatico nella posizione di zero, sia dalla posizione di gonfiaggio che da quella di scarico. Lo scarico nell'aria avviene dai fori posti sul fondo del regolatore. Se la pressione che viene inviata ai cuscini supera gli 8,5 bar interviene una valvola di sicurezza che scarica in aria l'eccesso. In questo caso i cuscini rimangono comunque gonfi al massimo livello raggiunto. I cuscini hanno una pressione di scoppio non inferiore a 32 bar, e sono testati singolarmente alla pressione di 20 bar. Le tubazioni di raccordo dalla centralina ai cuscini hanno pressione di scoppio di 40 bar. x Per connettere /sconnettere le tubazioni dagli innesti rapidi sono necessarie tre operazioni volontarie: spingere girare e tirare. La presenza di pressione nelle tubazioni si oppone allo scollegamento. x Seguire l'innalzamento del carico con puntelli rigidi; non lavorare al di sotto di materiali sostenuti dai soli cuscini. x Fare lavorare il cuscino solo a pressione (sollevamento o allargamento tra due elementi che si fronteggiano, col cuscino in mezzo). Evitare carichi puntiformi x e carichi dinamici (oggetti in caduta). Se vengono utilizzate fonti di aria diverse da una bombola di aria pura, verificare che non sia immesso olio, anche nebulizzato, all'interno del cuscino. Se questo dovesse avvenire, il cuscino va ripulito al suo interno. 10 t 2t 20 t 10 t 2t 10 t 10 t 10 t 10 t Esempio: forza di sollevamento nel caso di cuscini assemblati in serie e nel caso di cuscini posti in parallelo 51 DOPO L’USO x x x x x x Chiudere la valvola della bombola dell'aria. Lasciare fuoriuscire l'aria dai cuscini tenendo la leva di controllo in posizione di abbassamento. I tubi flessibili possono essere scollegati quando non è più presente sovrappressione di aria. Scollegare il regolatore dalla bombola e dalla centralina. Togliere tutte le schegge di vetro, sassi e simili dalla superficie del cuscino; è possibile il lavaggio con acqua e sapone. Eliminare sporcizia, olio e grasso dalle filettature del riduttore e della bombola, e da tutti gli attacchi rapidi. Eliminare dal servizio cuscini di sollevamento che presentino deformazioni residue evidenti. RISCHI Rischio di caduta del carico sollevato, per: x Cedimento della base di appoggio del cuscino, o slittamento dello stesso, particolarmente probabile su erba bagnata, ghiaccio, argilla umida o su qualsiasi superficie di base inclinata. x Scivolamento del carico dal cuscino, possibile se il punto prescelto per il sollevamento è inadatto, in quanto cedevole o di superficie irregolare. x Cedimento del carico, se con la manovra di sollevamento si è sovraccaricato l'appoggio sul lato opposto, o si è creata una condizione di carico instabile (verticale per il baricentro al di fuori del poligono di appoggio). x Instabilità del sollevamento, effettuato con due cuscini sovrapposti al crescere dell'altezza e quindi del gonfiaggio degli stessi; per questo motivo NON LAVORARE MAI AL DI SOTTO DEL CARICO SOLLEVATO a meno di non aver costituito un sistema di puntelli rigidi e sicuri. Rischio di schiacciamento di mano o arti x Non tentare di operare sugli appoggi o sui cuscini durante la operazione di sollevamento o di abbassamento. x Impedire a chiunque di avvicinarsi ai cuscini durante il loro azionamento; x Effettuare qualsiasi regolazione del carico, inserimento di supporti, spostamento soltanto a cuscini immobili e dopo avere accertato la stabilità del complesso appoggi - cuscini - carico. x E' teoricamente possibile lo sgonfiamento non voluto dei cuscini se vengono forati o tagliati, o se lavori di taglio provocano una intensa caduta di scintille sugli stessi, o se i cuscini sono collocati su parti incandescenti. 52 Rischio di proiezione dei cuscini compressi o di parte del carico, anche a distanza dal luogo di operazione: CONO DI ESPULSIONE ZONA PERICOLOSA ZONA SICURA ZONA SICURA CARICO DPI Durante l’uso del gruppo da sollevamento pneumatico, oltre alla normale divisa da intervento, è obbligatorio l’uso dei seguenti dispositivi di protezione individuale: ¾ ¾ ¾ ¾ elmo occhiali o schermo di protezione guanti calzature di sicurezza ¾ completo antifiamma sia da parte del personale che impiega direttamente l’attrezzatura che da quello che lo assiste o che si trovi ad operare nelle sue immediate vicinanze. 53 3.1 Testdiautovalutazionen.2 Domanda n.1 Durante un intervento di soccorso hai a disposizione due cuscini pneumatici, uno di dimensioni 295x295 e l’altro di dimensioni 320x520. Qual è il massimo carico sollevabile se vengono disposti uno sopra l’altro? Domanda n.2 Qual è la massima pressione di lavoro dei cuscini pneumatici? Domanda n.3 Qual è la zona ritenuta ragionevolmente sicura durante l’uso dei cuscini pneumatici? Domanda n.4 E’ possibile lavorare sotto un carico sostenuto unicamente da cuscini pneumatici in pressione? Voto 54 _____ / 100 4 SCALEPORTATILI Le scale portatili rivestono all’interno del corpo nazionale dei vigili del fuoco, un ruolo fondamentale sia dal punto di vista operativo sia da quello della formativo, infatti il loro montaggio e il loro utilizzo ha caratterizzato e determinato l’attività formativa di intere generazioni di allievi vigili del fuoco. Vale la pena poi ricordare inoltre il suo ampio utilizzo in ambito rappresentativo del corpo, alle varie manifestazioni e ricorrenze. 4.1 SCALAITALIANA RIFERIMENTI STORICI Ai soli fini storici di seguito viene riportata la descrizione storica della scala italiana tratta dal volume dell’ing. cav. Achille Mollo ufficiale nel corpo dei pompieri di Napoli “I moderni mezzi di spegnimento e salvataggio” Società Editrice Libraria, Milano 1899. pagine 112-114 176-178. La scala italiana detta anche romana, è di origine antichissima essa fu costruita allo scopo di riunire diversi pezzi semplici, ed a determinare, a seconda del bisogno, l’altezza. E’ di una costruzione molto semplice,cioè: una scala comune di legno con montanti rettangolari. Ogni pezzo che varia della lunghezza da m.2,50-3,00 si innesta all’altro per la sua forma e per l’incastro dei montanti. 55 Parimenti, ogni pezzo di scala porta i due montanti leggermente convergenti in modo che lo spazio tra essi verso la base è maggiore di quello che risulta alla cima resta facile comprendere che le dimensioni sono regolate in modo che ogni cima di scala puo’ benissimo adattarsi nello spazio di base di un’altra. I montanti sporgono sempre dall’ultimo piuolo e terminano con un’ incastro della stessa larghezza del piuolo; cosicchè innestati i due pezzi, i montanti dell’uno s’incastrano nel primo piuolo dell’altro e viceversa, i montanti dell’altro si innestano nelle sporgenze dell’ultimo piuolo dell’altro. Adattando diversi pezzi uno sull’altro, si può raggiungere una qualsiasi altezza; però quando questa sorpassa i metri 15 occorre mettere dei rompi tratta o spingenti al muro, per diminuire la pericolosa oscillazione dei pezzi. Il modo di armare questa scala richiede soprattutto esperienza e continuo esercizio e, a paragone di chiunque altro, s’impiega brevissimo tempo per raggiungere una altezza di 20-30 metri. L’ufficiale dei vigili di Roma, ing. De Magistris, illustra dottamente questo tipo di scala. Origine e pregi della scala Romana Questa scala prima di tutto, è poco conosciuta, e quindi poco adoperata. La esperienza fattane, per quasi un secolo, dal corpo dei vigili di Roma, sta a dimostrare l’utilità e il facile uso nello spegnimento degli incendi, e nei soccorsi necessari in altri pubblici e privati disastri. Essa prese il nome di scala alla festarola appunto per gli altri usi a cui venne destinata. Una semplice scala romana può sostituire talvolta con grande risparmio di tempo e di spesa complicate armature. Si ricorda, ad esempio, che nel 1881, con una di tali scale, due pompieri romani poterono raddrizzare la croce del campanile della chiesa monumentale si San Mercuriale in Forli, contorta da un fulmine; operazione per la quale era stata richiesta al ministero dell’istruzione pubblica la spesa di lire 15,000, dovendosi costruire una colossale armatura, per raggiungere la sommità della cuspide, mentre la scala romana venne armata sulla piattaforma di quell’altissimo torrione, larga appena 60 cm. Questa scala è in uso in Roma fin dal secolo XVIII; e, come altre ingegnosissime costruzioni in legname, fu inventata dai paratori o festaroli della basilica vaticana. La possibilità di allungare o accorciare a piacimento la detta scala, armarla in uno spazio di suolo ristrettissimo, trasportarla disarmata ed anche armata (proporzionalmente, però, in quest’ultimo caso) con somma facilità da un luogo ad un altro, ed altri non trascurabili pregi hanno fatto si che i pompieri della città di 56 Roma, in gran parte festaroli, la adottassero formandone uno dei più potenti ausiliari per l’esercizio dell’arte loro. Pompieri civici di Pordenone che si recano all’addestramento con scala italiana Anno 1914 57 Pompieri civici di Pordenone con due Scala italiana in dotazione all’aps Mercedes Actros Fiat 15 Ter con le scale italiane a bordo Anno 1927 58 Addestramento con scala italiana Addestramento con scala italiana (Pordenone 1914) (S.F.B.-Capannelle-Roma 2010) Preparazione al saggio ginnico di Cortina (11 settembre 2010) Salita alla scala Romana Preparazione al saggio delle scale controventate a Cortina (11 settembre 2010) 59 DESCRIZIONE La scala italiana è composta da quattro elementi tra loro innestabili a formare una attrezzatura della lunghezza più appropriata alle proprie esigenze, i primi tre elementi partendo dalla base sono della stessa lunghezza e vengono chiamati rispettivamente pedone e intermedi, il quarto elemento invece di misura inferiore viene denominato cimetta. Per dare stabilità alla scala, alla base del pedone ci sono dei piedini d’appoggio,con la base a contatto risuolata in gomma, essendo inoltre oscillanti mantengono la stessa superficie di appoggio, qualunque sia l’inclinazione della scala. Tutte le estremità (staggi) degli elementi che compongono la scala, tranne la cimetta che ha una sola base d’innesto, sono incamiciati da una lamiera in acciaio zincato (bussole), che serve a preservare, gradini compresi le zone soggette ad innesto. La stessa operazione di rinforzo, viene eseguita alla base del pedone anche se non soggetta ad innesti, in quanto essa fa da tramite alle sollecitazioni che vengono trasmesse alla base d’appoggio ed inoltre rappresenta una base solida per il calettamento dei piedini d’appoggio. All’altezza del secondo e del penultimo gradino (settimo nelle cimetta) vengono posizionati dei tiranti in acciaio, che servono a rendere più rigida la struttura in legno, andando essi ad agire sugli staggi, con azione di contrasto. Il settimo gradino di ogni elemento esclusa la cimetta è dipinto di rosso. 60 CARATTERISTICHE E MATERIALI La scala italiana in dotazione al Corpo Nazionale dei Vigili del Fuoco risponde integralmente alle vigenti norme di prevenzione degli infortuni sul lavoro, ed è caratterizzata dai requisiti essenziali di: - robustezza; leggerezza; - moderata flessibilità; incastro perfetto degli organi di giunzione; assenza completa di giochi nocivi. - Le sue caratteristiche sono tali da renderla idonea ad essere ricoverata all’aperto ed esposta alle intemperie per lunghi periodi senza perdita delle proprie qualità funzionali ed operative. Staggi, o cosciali sono realizzati il legno massello di abete bianco o rosso. I gradini sono realizzati in frassino o robinia. Il legname impiegato nella costruzione della scala, e’perfettamente stagionato e di prima scelta. E’ ammessa la presenza di nodi negli staggi ma solo in determinati punti e con caratteristiche normate. Per i gradini invece e da escludersi la presenza di nodi. Non sono ammesse fenditure negli staggi o nei gradini. 61 62 COLLAUDO Il collaudo periodico della scala italiana è stato stabilito, con cadenza almeno semestrale, al fine di eliminare dal servizio quelle scale che, per invecchiamento o per usura non fossero più idonee al servizio. Il collaudo si suddivide in due parti: - controllo aspetto esterno: tendente alla ricerca di difetti visibili, ai giochi e alle deformazioni eccessive negli organi di giunzione; - esecuzione di misurazioni: tendenti a verificare sia l’eccessiva deformazione della scala sotto carico, sia il suo mancato ritorno alla forma iniziale, una volta rimosso il carico. 63 64