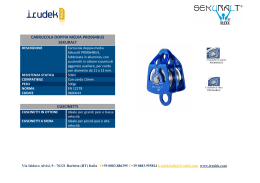

Introduzione di politiche preventive su condizione in un sistema di trasporto per polverino di legno Il caso Reni Ettore Spa, l’ingegneria di manutenzione supporto alla gestione degli impianti L a produzione del pannello di compensato di pioppo, core business della Reni Ettore Spa di Volta Mantovana, leader europeo in questa nicchia di mercato del settore legno-arredo, è altamente energivora e ad intenso capitale umano. La movimentazione della materia prima (tronchi), e gli imponenti impianti per la sua trasformazione nel prodotto finito assorbono grandi quantità di energia elettrica, termica ed un numero molto elevato di operatori più o meno direttamente coinvolti nel processo di produzione. Si può ben immaginare pertanto quali siano i costi legati al funzionamento di tali impianti, e quindi quanto sia importante mantenere la disponibilità degli stessi a livelli molto elevati e il loro funzionamento entro standard produttivi e qualitativi vicino all’eccellenza. Gli sviluppi del mondo produttivo, anche alla luce della recente crisi, hanno spinto le aziende ad approcci cost-based sempre più spinti che hanno riguardato anche l’organizzazione della manutenzione, il corrispondente inventory management e l’impiego delle tecniche dell’ingegneria di manutenzione. Scopo della Divisione Manutenzione di Reni Ettore Spa è quindi quello di minimizzare i tempi di fermo per guasto, e allo stesso tempo implementare procedure e modelli migliorativi per consegnare agli utilizzatori (operatori) impianti produttivi efficienti e sicuri. Ben consapevole dell’esigenza di un mix equilibrato delle differenti politiche manutentive, da tempo Reni Ettore Spa ha intrapreso la scelta della prevenzione e del monitoraggio delle attrezzature come via maestra per il miglioramento dell’efficienza dei propri impianti. L’introduzione di sistematiche politiche preventive e su condizione, seppur non ancora completato, ha consentito e sta consentendo di raggiungere l’obiettivo prefissato. La scelta del piano manutentivo: un approccio maintenance engineering oriented. L’introduzione di concetti di manutenzione preventiva è un percorso che richiede l’esistenza di un valido supporto di informazioni relative al comportamento storico dei componenti e dei sistemi. In questo senso gioca un ruolo fondamentale l’esistenza del Sistema MANUTENZIONE PREVENTIVA Giacomo Bellomi, direttore tecnico Reni Ettore Spa Mauro Borghini, resp. Manutenzione Meccanica Reni Ettore Spa Informativo di Manutenzione (SIM). Partendo dal SIM per esempio semplici analisi di Pareto sui guasti permettono di definire le aree critiche d’intervento, e di scendere nel dettaglio con le tecniche proprie dell’analisi R.A.M. (Reliability, Availability and Maintainability) in modo da ottenere la parametrizzazione del comportamento al guasto ed alla riparazione finanche del singolo componente. Ciascun componente può essere caratterizzato mediante le distribuzioni statistiche del rateo di guasto condizionato λ(t) e del rateo di aggiustamento condizionato μ(t) che poi conducono alla definizione, mediante l’utilizzo di distribuzioni statistiche (i.e. Weibull), di parametri quali l’affidabilità R(t) e la manutenibilità G(t). Il passaggio dai dati collezionati sul campo (i.e. time to failure, time to repair, ricambi installati, ecc.) ai parametri descrittivi delle distribuzioni statistiche può avvenire mediante l’applicazione di tecniche come la Reliability Least Square Analysis (LS) o la Maximum Likelihood Estimation (MLE) . La conoscenza di queste informazioni permette l’applicazione di modelli matematici per la determinazione delle migliori scadenze di intervento per le politiche preventive (Manzini et al., 2010). Peraltro spesso la queste informazioni sono difficili da collezionare, ovvero cominciano ad avere un significato a diversi mesi di distanza dalla loro introduzione. Quindi la “taratura” degli interventi preventivi su base statistica può risultare difficoltosa ed imprecisa. In questo senso la manutenzione on-condition può essere considerata un’utile risorsa. Il monitoraggio di opportuni parametri di funzionamento (e.g. temperature, vibrazioni, rumore, usure, etc.) può consentire l’individuazione di un corretto piano preventivo altrimenti difficile da individuare. E’ opportuno sottolineare che il legame fra la misura del parametro e il vero stato affidabilistico del sistema rappresenta un problema ancor oggi oggetto di studio. In ogni caso le evidenze sperimentali dimostrano l’efficacia di questo approccio anche considerando le inevitabili approssimazioni che richiede. Di seguito verrà discussa un’applicazione svolta presso Reni Ettore Spa orientata alla presentazione dell’apporto del monitoraggio della temperatura alla costruzione della politica di manutenzione di un sistema complesso. MANUTENZIONE, Tecnica e Management - NOVEMBRE 2011 13-15 Art_Bellomi.indd 13 13 08/11/11 10:19 Analisi delle temperature di funzionamento e scelta del lubrificante per cuscinetti volventi La produzione del pannello di compensato genera grandi quantitativi di polvere di legno, ottenuti come sottoprodotto di lavorazioni quali sezionatura e levigatura delle superfici. Questi in seguito sono oggetto di movimentazione, stoccaggio e valorizzazione termica. La movimentazione della polvere di legno è un’operazione delicata sia per questioni di sicurezza (rischio di incendio ed esplosione) sia per questioni ambientali (rischio di rilascio in atmosfera). In genere le polveri sono aspirate dai punti di produzione tramite ventilatori e convogliate in stazioni filtranti dove vengono abbattute, per poi passare attraverso un sistema di valvole e raffinatori che dosa il materiale per il successivo trasporto pneumatico verso il silo di stoccaggio a monte delle centrali termiche. L’esigenza di avere raffinatori nasce dal fatto che dal punto di prelievo vengono aspirati anche liste di legno di piccole dimensioni che devono essere ridotte in chips per il trasporto pneumatico successivo. I raffinatori sono semplici mulini a martelli con griglia movimentati da motori asincroni a 3000 rpm non ridotti. Il surriscaldamento dei cuscinetti dei raffinatori è una delle problematiche maggiormente ricorrenti e al tempo stesso rischiosa, per il fatto che il calore viene trasmesso attraverso l’albero del moto al legno. In condizioni di elevato surriscaldamento questo può portare fenomeni di ignizione ed incendio generalizzato con conseguenze molto gravi per gli impianti pneumatici di trasporto. E’ bene ricordare che la temperatura di accensione del legno in oggetto è nell’intorno di 200 - 250°C. Nel caso di specie la ridotta granulometria del materiale da trattare è un elemento aggravante il rischio di incendio e la probabilità di esplosioni ad esso collegato. Purtroppo nel passato queste evenienze si sono entrambe manifestate, con immaginabili ingenti danni. L’usura data dal normale funzionamento genera fenomeni di rottura e bloccaggio dei cuscinetti, che ne richiedono la sostituzione. In ogni caso l’usura aumenta l’energia dispersa in calore ed inoltre, consumando i sistemi di protezione dall’infiltrazione delle polveri tra le sfere, aumenta il rischio di bloccaggio. Reni Ettore Spa ha quindi deciso di abbandonare la politica esclusivamente correttiva ritenendo non accettabile il rischio correlato all’evento del bloccaggio dei cuscinetti in esame. In ogni caso l’analisi dei dati storici ricavati dal SIM aziendale ha permesso una valutazione di tale politica caratterizzata da una disponibilità asintotica pari ad A=99.71% e da un costo complessivo pari a circa 1.660 €/anno. Partendo dalla consapevolezza della necessità di un approccio completo al problema si è deciso di indagare delle soluzioni lungo due direzioni complementari: - Riduzione della probabilità di infiltrazione delle polveri; - Introduzione di un piano di manutenzione preventivo (su base statistica o su condizione). Vista l’importanza della temperatura di funzionamento in rapporto al rischio di incendio nel sistema, il parametro scelto per il monitoraggio dello stato del sistema stesso è stato la temperatura del cuscinetto. Quindi si è modificata l’installazione con l’introduzione di un sistema di captazione della temperatura al supporto del cuscinetto tramite termocoppie che poi scaricano il segnale campionato in continuo al quadro comandi del sistema. La scelta tecnica è caduta su materiale SKF, in particolare cuscinetti 1309 EKTN9, con supporti SNL 511-609 e bussole H 309 (Fig.1). Per quanto riguarda la riduzione del rischio di penetrazione delle polveri nel corpo del cuscinetto, dopo vari studi, si è optato per il potenziamento della tenuta del supporto attraverso O-ring speciali tipo TSN 609 G. Fig. 2 Esempio del profilo di temperatura misurata L’analisi del comportamento storico della temperatura, incrociata con i dati provenienti dal SIM, ha permesso la costruzione di un modello del comportamento affidabilistico del sistema. In Figura 2 è rappresentato un esempio di profilo delle temperature misurate, sono chiari gli effetti degli interventi di pulizia ed ingrassaggio che periodicamente sono effettuati e degli interventi di sostituzione dei cuscinetti. Il modello sviluppato è stato impiegato per l’analisi di differenti scenari alternativi contraddistinti da differenti mix di politiche. L’utilizzo di piattaforme software esistenti sul mercato può agevolare questa what-if analysis accorciandone i tempi e riducendone lo sforzo computazionale. In definitiva sono stati individuati 3 possibili scenari: 1. Sostituzione preventiva dei cuscinetti su base statistica (ad intervallo fisso); 2. Sostituzione su condizione di superamento di un livello di temperatura di soglia prefissato; 3. Contenimento della temperatura di funzionamento mediante lo sviluppo di lubrificante specifico e sostituzione al raggiungimento della temperatura di soglia. Di seguito verranno presentati alcuni cenni di approfondimento per ciascuno dei tre scenari. Scenario n.1 Dalle analisi effettuate dapprima è stata valutata la possibilità della sostituzione preventiva di tutti i cuscinetti con scadenza derivante dall’applicazione del modello di Barlow e Hunter (Manzini et al. 2010) ad età costante (Type I). In base ad esso alla politica manutentiva può essere associata una funzione costo unitario così definita: Fig. 1 Cuscinetto semiassemblato 14 MANUTENZIONE, Tecnica e Management - NOVEMBRE 2011 13-15 Art_Bellomi.indd 14 08/11/11 10:19 Dove : Cp costo di un intervento di manutenzione preventiva; Cf costo di un intervento di manutenzione a guasto La scadenza di sostituzione ottimale è determinata ricercando l’eventuale minimo di tale funzione. Nel caso in questione la funzione UEC (tp) a causa della ridotta base dati disponibile non risultava facilmente interpretabile. Per questa ragione si è deciso di rimandare il suo impiego al momento in cui le informazioni saranno più numerose e quindi le conclusioni più certe. In mancanza di sufficienti informazioni per l’applicazione degli esistenti modelli la scadenza di intervento preventivo è stata fissato sulla base dell’esperienza pari a 320 ore. La simulazione su un orizzonte temporale di 1 anno ha evidenziato un valore medio della disponibilità attesa pari ad A= 99,88% con un costo totale di manutenzione pari a circa 5.944 €/anno. Scenario n.2 In questo caso il modello per la simulazione della vita del sistema è stato innescato con i dati provenienti dai rilievi di temperatura effettuati sul campo. La sostituzione è schedulata al raggiungimento di un livello predefinito di temperatura (livello di soglia). Il risultato della simulazione ha portato ad un valore atteso della disponibilità pari a A(t) = 98,12% con un costo totale di manutenzione pari a circa 13.767 €/a. Scenario n.3 In questo scenario alla politica on condition è stato associata la ricerca di una temperatura di lavoro più bassa mediante lo sviluppo di lubrificante specifico per l’applicazione. Disponibilità media Uptime [h/anno] Downtime [h/anno] Numero atteso di guasti tempo di sostituzione [h] n°sostituzioni/anno Costo MdO per Manutenzione [€] Cost ricambi per Manutenzione [€] Costi mancata produzione [€] Costi totali [€/anno] Conclusioni Reni Ettore Spa da tempo ha fermamente intrapreso la via dell’Ingegneria di Manutenzione come valido supporto alla gestione dei propri impianti di produzione. In particolare nel processo di ricerca dei mix ottimali di manutenzione per le proprie attrezzature sta cercando di introdurre in modo significativo la manutenzione preventiva (su base statistica e su condizione). In particolare il presente articolo presenta un processo di continua ridefinizione delle politiche di manutenzione mediante lo sfruttamento della verifica in continuo del valore di alcuni parametri (i.e. temperatura). Concludendo si può osservare che: c Il modello per la valutazione del costo di manutenzione dovrebbe tenere in conto eventuali rischi rilevanti di incidente, in caso contrario si rischia di preferire politiche solo apparentemente convenienti; c la schedulazione degli interventi basata sulla ricerca di informazioni sullo stato di salute mediante la misura di parametri (on-condition) può rappresentare un valido supporto. Spesso è associato a costi non trascurabili, ma la sua applicazione richiedendo un’analisi approfondita del problema in esame spesso porta con sé delle possibili ottimizzazioni che quindi ne aumentano la convenienza. Infine gli autori sono convinti che l’analisi R.A.M. unita alla successiva simulazione del comportamento atteso possa essere un valido strumento per la ricerca della miglior politica per la gestione di un sistema complesso. I modelli ricreabili a partire dai dati dell’analisi R.A.M. possono avere livelli discrezionali di complessità, per esempio tenendo in conto aspetti spesso trascurati come l’impatto che la logistica e la gestione dei ricambi hanno sulle performance delle macchine. Storica 99,71% 3190,7 9,3 18,6 1,0 9,3 139,2 1056,4 464,0 1659,6 Scenario 1 99,88% 3196,2 3,8 7,7 1,0 42,7 702,6 4857,2 384,0 5943,8 Scenario 2 98,12% 3139,8 60,2 85,9 1,0 60,2 902,4 6848,6 6016,0 13767,0 Scenario 3 99,21% 3174,7 25,3 25,3 1,0 25,3 379,2 2877,9 2528,0 5785,1 Tab. 1 Riassunto delle principali caratteristiche degli scenari presentati La sostituzione del componente è sempre prevista al raggiungimento della soglia prefissata. Il grasso utilizzato è al litio complesso a base di olio minerale con elevata stabilità meccanica anche in presenza di alte temperature ed ambienti polverosi. Il costo del grasso si può considerare trascurabile in virtù delle ridotte quantità necessarie. alla simulazione emerge una disponibilità attesa (sulla scorta delle previsioni del comportamento del nuovo sottogruppo) pari ad A = 99,21%, ed un costo totale di manutenzione pari a circa 5.785 €/ anno.La tabella 1 dettaglia le caratteristiche degli scenari analizzati. E’ opportuno ricordare che il costo della politica “storica” non considera l’evento critico dell’incendio del sistema, ed è considerata inapplicabile. Da alcuni mesi la politica preventiva (scenario 1) con scadenza prefissata ha lasciato il posto a quella basata sul monitoraggio dello stato associata ad un nuovo lubrificante (scenario 3). In particolare si occupa della costruzione dei modelli affidabilistici delle linee produttive, della simulazione e della conseguente messa a punto dei piani di manutenzione. Mauro Borghini, è responsabile della manutenzione meccanica di Reni Ettore Spa dal 1984. Ha una lunghissima esperienza nel settore e da tempo si occupa del miglioramento delle applicazioni di cuscinetti estremamente diffuse in azienda. gli Autori 13-15 Art_Bellomi.indd 15 Giacomo Bellomi Ingegnere Gestionale classe 1977, è direttore tecnico della Reni Ettore Spa. Responsabile della gestione tecnica di impianti, manutenzione e ricambistica. MANUTENZIONE, Tecnica e Management - NOVEMBRE 2011 15 08/11/11 10:19

Scarica