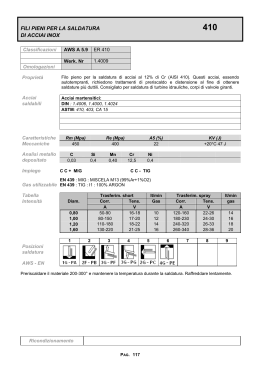

s componenti di Cristiano Pinotti SSAB Hardox Lamiere L’acciaio che cambia il mercato Un materiale che ha cambiato il modo di pensare e di costruire le gru. Si tratta del Weldox, l’acciaio strutturale di SSAB Oxelösund richiesto in molteplici settori del sollevamento per le sue doti meccaniche e di lavorabilità che offrono massima libertà ai progettisti e nell’ambito movimento terra l’acciaio Hardox è divenuto sinonimo di antiusura, nel mondo del sollevamento questa funzione semantica è svolta dal Weldox, un acciaio speciale che per le sue peculiari caratteristiche ha contribuito a cambiare il modo stesso di costruire molteplici apparecchi di sollevamento. Per capire i segreti di questo materiale e per conoscere l’attuale situazione degli acciai speciali abbiamo incontrato Stefano Bonini, direttore commerciale di Hardox Lamiere, la realtà S parmense che rappresenta SSAB Oxelösund in Italia. Come si compone l’attuale gamma di acciai Weldox? “Oggi mettiamo a disposizione dei nostri clienti sei gradi di resistenza: 700, 900, 960, 1030, 1100 e 1300, da 700 a 1300 MPa. Dove gli ultimi nati, il 1030 e il 1300, dimostrano come SSAB sia sempre impegnata nell’ampliare e migliorare la sua proposta di acciai altoresistenziali. In questo specifico comparto quella che più ci interessa è la cosiddetta ‘linea alta’. Infatti, sono veramente marzo/aprile 2007 RIS 139 k s componenti poche le acciaierie che riescono a produrre queste tipologie di materiale, che si riducono ancora di più quando si parla di spessori. Noi riusciamo a laminare acciai ad alto snervamento dai 4 mm agli 130 mm, ma la linea dell’eccellenza si raggiunge all’assottigliarsi dello spessore della lamiera. Parlando del settore del sollevamento, che è il campo principe per questi acciai, dobbiamo sottolineare come il 90-95% degli spessori vada dai 4 ai 12 mm”. Su quali macchine per il solleva mento si utilizzano questi acciai? “In special modo su gru retrocabina o grandi autogrù. La quasi totalità delle gru retrocabina è realizzata con queste tipologie di acciaio. Ad esclusione del basamento centrale, l’intera macchina può essere costruita con i vari gradi di Weldox. Lo stabilizzatore, in particolare, richiede l’uso di un acciaio speciale in quanto è quest’elemento a sopportare tutto lo sforzo. Proprio sugli stabilizzatori si possono utilizzare altissimi livelli di Weldox (da 1.100 a 1.300 MPa). Il nostro acciaio trova poi notevole applicazione nelle grandi autogrù, nei Reach Steacker (specialmente per quel che concerne lo spreader), senza dimenticare i bracci per le pompe da calcestruzzo. In molte di queste applicazioni ‘vince’ chi è più leggero e va più lontano nel rispetto degli imprescindibili vincoli di sicurezza. E per poter competere è necessario contare su un materiale con caratteristiche speciali”. Ma come si ottiene un acciaio come il Weldox? “Il Weldox è prodotto in uno dei laminatoi più avanzati al mondo. Durante ogni passata, un sistema computerizzato controlla più di cento volte al secondo lo spessore della lastra mentre, tra una passata e l'altra, i cilindri vengono ricalibrati automaticamente per compensare eventuali deviazioni. Dopo la laminazione misuriamo e registriamo lo spessore per garantire la conformità delle tolleranze rispetto alle nostre specifiche di precisione, che si traducono nella garanzia AccuRollTechT. g RIS marzo/aprile 2007 140 Grazie a questo processo di laminazione il Weldox si caratterizza per eccellenti doti di planarità. Nell'impianto SSAB Oxelösund l'acqua di raffreddamento è distribuita uniformemente sull'intera superficie della lamiera, pertanto la lamiera può raffreddarsi in modo uniforme e mantenere la propria planarità durante l'intero processo di tempra. Prestiamo anche particolare attenzione alla qualità della superficie e, in special modo, al fenomeno della formazione dell'ossido superficiale, ridotta al minimo grazie al continuo migliora- Stefano Bonini, direttore commerciale di Hardox Lamiere Il Weldox è realizzato in uno dei laminatoi più avanzati al mondo: nell'impianto SSAB Oxelösund Per l’acciaio Weldox, SSAB mette a disposizione dei clienti sei gradi di resistenza: 700, 900, 960, 1030, 1100 e 1300, da 700 a 1300 MPa mento del processo e all'asportazione dello strato ossidato prima della laminazione. Alla lamiera viene anche applicata una speciale vernice primer dopo l'ultima fase della lavorazione”. Questa ricerca di una qualità con trollata, di elevate caratteristiche meccaniche e di spessori sempre più sottili ha anche influito sull’evoluzione stessa delle gru… “Gli spessori, in particolare, rappresentano un’evoluzione importante nella costruzione delle gru. A metà degli anni Sessanta si costruivano macchine con acciai da 25 mm, oggi la lamiera si è ridotta a 4-6 mm, a tutto vantaggio dei pesi in gioco che lasciano ampio margine per la capacità di carico residuo dell’autocarro. La costruzione del braccio è cambiata in maniera radicale, con la presenza di macchine fino a 9-10 sfili e geometrie che prevedono una sola saldatura. Nella costruzione di una gru idraulica, più mi allontano dal basamento della macchina più vengono incrementate le caratteristiche strutturali dell’acciaio, diminuendo le dimensioni e assecondando leggerezza e flessibilità con ‘memoria’, dove lo sfilo si flette per poi ritornare sempre alle sue dimensioni naturali e rientrare in sede senza alcun problema. Tutti questi cambiamenti sono stati possibili grazie a materiali come i nostri, che non presentano difficoltà né di saldatura, né di piegatura”. I n t a l e c o n t e s t o l a l a vo r a z i o n e d e l l a lamiera rappresenta sempre un nodo cruciale… “L’utilizzo del nostro materiale influisce in modo determinante sulla produttività interna dello stabilimento costruttivo. L'eccellente planarità attenua l'esigenza di spianare e serrare la lamiera prima della saldatura e del taglio, con conseguente semplificazione della produzione. Inoltre, riduce al minimo gli effetti delle sollecitazioni termiche che possono verificarsi durante la saldatura, per cui consente di ottenere prodotti finiti con tolleranze geo- Gli acciai Weldox trovano specifico utilizzo nella costruzione di gru retrocabina, autogrù, reach steacker e pompe per il calcestruzzo marzo/aprile 2007 RIS 141 k s componenti metriche più contenute. È possibile lavorare il Weldox utilizzando tutti i metodi di lavorazione meccanici e termici standardizzati. Ciò in virtù di una lamiera eccezionalmente pura e con una composizione chimica simile a quella di un acciaio ‘ordinario’. Il Weldox può essere saldato con tutti gli altri tipi di acciaio, utilizzando i metodi di saldatura e i materiali d'apporto più comuni, ed è possibile tagliarlo con gas, plasma, laser e getto d'acqua abrasiva”. Quando si parla di acciai speciali si lamenta sempre una cronica man canza di materia prima. Com’è la situazione attuale dal punto di vista di SSAB? “Purtroppo la carenza di acciaio, e in particolar modo di acciaio speciale, è un dato di fatto. Nuovi mercati emergenti e un’incessante ricerca della qualità da parte dei costruttori di tutto il mondo hanno determinato uno sfasamento del mercato, dove a una domanda crescente non corrisponde un’adeguata offerta. Proprio per far fronte a questa situazione SSAB Oxelösund ha realizzato un importante investimento di 100 milioni di euro, approvato nell’aprile 2006, che la porterà, al termine del 2008, a fornire il doppio dell’acciaio prodotto nel 2003”. Come saranno raggiunti questi ambiziosi traguardi produttivi? “Si tratta del più ingente investimento fatto da SSAB nella sua storia. Innanzitutto sono stati eliminati quelli che definiamo ‘acciai comuni’: a partire dal prossimo anno SSAB non produrrà più i tradizionali Fe510 (S355 nella nuova denominazione europea). Inoltre, è stata allestita una terza linea di raffreddamento, completamente nuova, dedicata alla produzione di spessori più elevati. Attualmente, infatti, il nostro limite è rappresentato dai 130 mm; questo nuovo lay-out produttivo è invece stato studiato per il raffreddamento di acciai compresi tra 40 e 165 mm”. o Saldatura MAG ad alto rendimento SSAB Oxelösund e AGA, azienda del gruppo Linde, hanno recentemente avviato una collaborazione nel settore dello sviluppo delle tecnologie di saldatura per acciai ad alta resistenza. Si tratta di Rapid Processing, un processo che aumenta fino a tre volte la velocità di saldatura, eleva la resistenza del giunto saldato e assicura esigue deformazioni. Il processo, che può utilizzare l’attrezzatura MAG esistente, non richiede investimenti consistenti e rappresenta un potenziamento dello stesso processo MAG. Daniel Stemne, addetto alla ricerca sulle tecnologie di saldatura presso SSAB Oxelösund, sostiene che “con questo processo, la resistenza statica del giunto saldato può essere molto elevata, nonostante sia possibile usare metallo di apporto con resistenza relativamente bassa. Inoltre, siccome possiamo saldare con meno calore ed energia per unità di tempo rispetto ai processi di saldatura convenzionali, le deformazioni sono inferiori, il che si traduce in minori deformazioni sull’intera costruzione. Ciò va ad ampliare l’obiettivo di ridurre le operazioni di raddrizzatura sulla costruzione dopo la saldatura.” La Hiab di Saragozza (Spagna) sarà la prima società a valutare il processo all’interno della produzione, utilizzando lamiere Weldox 700 e Weldox 900 dello spessore di 7-8 mm. Molto probabilmente, il Rapid Processing potrà essere usato per tutti i gradi di Weldox, come pure per la saldatura di tutti i gradi delle lamiere antiusura Hardox. Gli spessori dell’acciaio rappresentano un’evoluzione importante. Lamiere di 4-6 mm lasciano ampio margine per la capacità di carico e permettono particolari geometrie di costruzione del braccio g RIS marzo/aprile 2007 142

Scaricare