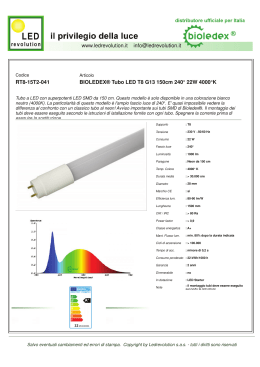

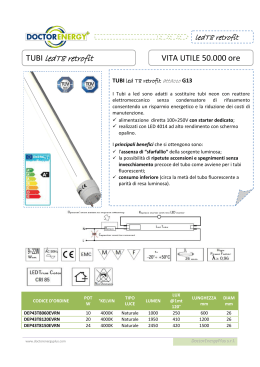

SE2350: Un nuovo prodotto roving diretto compatibile con resine epossidiche sviluppato per rispondere alle richieste dell'industria di un rinforzo ad alte prestazioni associato ad una lavorazione di classe mondiale Un passo importante nell'innovazione dei prodotti in fibra di vetro per favorire lo sviluppo di applicazioni finali nei settori del petrolio/gas e dei processi chimici Mark Greenwood, Research Associate e Wisdom Dzotsi, Global Product Manager Type 30® Reinforcements, Owens Corning L'impiego di materiali compositi in ambienti corrosivi e pericolosi risale quasi agli inizi dell’ industria stessa dei materiali compositi. Dopo parecchi decenni di limitata penetrazione, gli esperti dell'industria prevedono per i materiali compositi usati nei settori petrolio/gas e processi chimici tassi di sviluppo annuale fino al 12%, a confronto con una media del 5% per l'industria nel suo complesso. Lo sviluppo del settore, con vendite stimate di oltre 1,5 miliardi di dollari l'anno, sarà stimolato da tre fattori: • Elevati prezzi del petrolio/gas derivanti da crescenti attività e profitti nel settore • Elevato costo dell'acciaio e di altri materiali tradizionali, con conseguenti opportunità per i materiali sostitutivi • Crescente fiducia nelle prestazioni dei compositi da parte degli enti normativi e degli ingegneri. Molte delle grandi società sono in grado di presentare esempi di parti in materiali compositi rimaste in funzione fino a 30 anni senza presentare problemi. In tempi più recenti queste società hanno dimostrato la loro capacità di produrre grandi strutture complesse ricorrendo a tecnologie innovative di avvolgimento. Tuttavia gli standard prestazionali dei tubi nel settore petrolio/gas hanno continuato a crescere in modo significativo, fino al punto che attualmente i produttori devono confrontarsi col problema di riprogettare i tubi per soddisfare i nuovi standard fissati dagli utilizzatori finali. La natura competitiva del settore in relazione al prezzo significa che le sole prestazioni non sono più sufficienti per il successo. I produttori devono offrire in permanenza qualità, costanza e produttività. Per rispondere a queste richieste dell'industria, il nuovo roving diretto da avvolgimento compatibile con resine epossidiche Owens Corning Type 30® offre al produttore la possibilità di trasformare in valore concreto le migliori prestazioni di comportamento a rottura, a fatica e nella lavorazione. SE2350 è stato sviluppato specificamente per essere lavorato con bassa tensione e generazione di filamenti rotti e per fornire prestazioni meccaniche superiori a quelle di altri prodotti attualmente disponibili. Nel processo di avvolgimento, le caratteristiche del rinforzo che consentono ai produttori di migliorare l'efficienza della loro produzione sono: • La facilità e costanza di alimentazione del vetro dalla rastrelliera al mandrino • • La costanza nella tensione per mantenere uniforme la composizione del tubo Una limitata generazione di filamenti rotti, per ridurre al minimo la necessità di pulizia della rastrelliera e lungo il precorso del roving • Il rapido wet-out del roving per favorire la velocità di produzione Il miglioramento di queste caratteristiche di lavorazione consente di migliorare il rendimento del processo, la velocità di produzione, l'estetica del prodotto, riducendo gli scarti e la necessità di rilavorazione. Le caratteristiche di un rinforzo destinato a migliorare le prestazioni del laminato sono: • Maggiore resistenza a rottura • Migliori prestazioni nella regressione ciclica a pressione Il miglioramento di queste caratteristiche meccaniche consente migliori prestazioni e/o minori costi diretti di produzione. I seguenti dati dimostrano i miglioramenti offerti dal SE 2350 e la sua risposta a queste richieste di prestazioni. Lavorazione: La resistenza causata dallo scorrimento del roving sui punti di contatto determina il tiro presentato nel movimento dalla rastrelliera al mandrino. Una tensione inferiore e costante durante la lavorazione comporta minori rotture e tipicamente riduce la necessità di regolazioni dopo la prima messa a punto per ottenere le caratteristiche di prodotto desiderate. I seguenti dati sono stati ottenuti in un test di scorrimento sviluppato da Owens Corning per misurare le proprietà del roving. Si è riscontrato che SE 2350 presenta uno dei valori più bassi di attrito tra i prodotti testati. OC 2 Comp 4 Comp 6 Comp 1 OC 4 OC 1 OC 3 SE2350 Comp 7 Comp 5 4.5 4 3.5 3 2.5 2 1.5 1 0.5 0 Comp 2 Tension (kg) 11 Point Frictional Tension Product 11 Point Frictional Tension = Tensione di attrito su 11 punti Tension (kg) = Tensione (kg) Product = Prodotto Note: 1. Il valore di tensione più basso è il migliore 2. OC1, 2 e 3 erano prodotti sperimentali. 2 Durante il test di scorrimento, è stata anche misurata la generazione di filamenti rotti. La quantità di filamenti rotti che si formano durante lo scorrimento del roving su una serie di punti di contatto rappresenta una misura dei danni subiti dal prodotto nel suo movimento dalla rastrelliera al bagno di impregnazione o al mandrino. Una maggiore formazione di filamenti rotti produce tipicamente: rotture, formazione di accumuli sui punti di contatto, deposito degli stessi nel bagno di impregnazione, maggiore rugosità superficiale del prodotto finito e potenzialmente minore resistenza del tubo. Si è riscontrato che SE 2350 produce una bassa formazione di polveri rispetto ad altri prodotti sottoposti al test. Comp 4 Comp 1 OC 2 Comp 2 OC 4 Comp 5 Comp 6 OC 3 Comp 7 80 60 40 20 0 OC 1 180 160 140 120 100 SE2350 Fuzz (mg/kg) 11 Point Fuzz Measurements Product 11 Point Fuzz Measurements = Misure di polveri su 11 punti Fuzz (mg/kg) = Polveri (mg/kg) Product = Prodotto Note: 1. Il test su 11 punti è relativamente severo (I valori di polveri più bassi sono i migliori). 2. OC1, 2, 3 e 4 erano prodotti sperimentali. Per apprezzare il valore di queste caratteristiche per un produttore di tubi per avvolgimento, si consideri il seguente scenario per una tipica famiglia di tubi a pressione prodotti su un impianto a 4 linee: • Tipico tempo passivo a causa di arresti della lavorazione: 10% • Tipica rilavorazione per difetti superficiali: 1 tubo su 5 per 10 minuti • Limite di velocità del rinforzo causato da formazione di polverio in caso di aumento del tiro: 175 piedi/minuto • Tipico tempo di lavorazione di un tubo con un processo a due mandrini: 22 minuti • Tipica frequenza di rottamazione a causa di rotture: 2 tubi/giorno • L'impianto opera per 24 ore/giorno, 6 giorni/settimana La conversione all’utilizzo di OC SE 2350 consentirebbe di migliorare la produttività di un processo a quattro linee esistente per competere con un processo a 5 linee con roving standard. 3 Ciò equivarrebbe a non acquistare un nuovo impianto di avvolgimento con il costo stimato di 375.000 dollari da aggiungere ai 4 attualmente in produzione. Supponendo che SE 2350 riduca il numero di arresti di linea del 50%, questo consentirebbe di operare il processo a 225 piedi/minuto. Supponendo ancora che SE 2350 elimini la rottamazione dovuta a rotture e riduca del 50% la rilavorazione – i risparmi potenziali per un impianto sarebbero: • 35% per riduzione dei costi di rilavorazione • 41% per incrementi di produttività derivanti da 565 tubi aggiuntivi per settimana • Eliminazione della necessità di acquistare un nuovo avvolgitore per aumentare la capacità Il miglioramento delle caratteristiche di lavorazione del rinforzo rappresenta un parametro molto importante per il produttore. Caratteristiche meccaniche: L'evidenza del miglioramento delle caratteristiche può derivare da diverse fonti: risultato dei test di regressione a pressione, caratteristiche di resistenza a trazione, a rottura e allo scorrimento intra-laminare. Il parametro più significativo per evidenziare il miglioramento delle caratteristiche meccaniche a lungo termine del tubo è il test di regressione a pressione. Questo viene considerato fondamentale per la progettazione di tutti i tubi a pressione. Sebbene il protocollo di test sia laborioso e difficile, esso è essenziale. Il seguente grafico mostra le prestazioni di regressione ciclica relative di una serie di tubi prodotti con lo stesso processo usando la stessa resina e lo stesso programma di polimerizzazione con una gamma di materiali di rinforzo. Il numero di cicli a un determinato livello di sollecitazione fornisce un mezzo per confrontare le prestazioni. Il seguente grafico evidenzia che il SE 2350 fornisce prestazioni superiori rispetto agli altri materiali testati. Un raddoppio del numero di cicli a una determinata sollecitazione del tubo corrisponde a un miglioramento in HDB di circa 2,8%. In altre parole, per migliorare il livello HDB del 10%, il numero di cicli a una determinata sollecitazione deve migliorare di un fattore di circa 3,55 volte. SE 2350 ha dimostrato un miglioramento dei cicli a una determinata sollecitazione di un fattore tra 2,3 e 4,5 rispetto ai comuni rinforzi usati nei tubi in resina epossidica prodotti mediante avvolgimento nelle stesse condizioni. Nei test presso clienti, il SE 2350 ha dimostrato un miglioramento nella pressione di rottura del 17% rispetto agli altri prodotti testati. 4 Cycles at Average Stress Cyclic Fatigue Performance 3500 3000 2500 2000 1500 1000 500 0 SE2350 (75%) SE2350 (68%) OC 1 (74%) OC 1 (70%) Comp 1 (70%) Comp 2 (70%) Product Cyclic Fatigue Performance = Prestazioni a fatica ciclica Cycles at Average Stress = Cicli a sollecitazione media Product = Prodotto Note: OC1 è un prodotto sperimentale. 5 Si consideri un secondo scenario, con lo stesso produttore che abbia ideato il proprio progetto dei tubi basandosi su un valore HDB e una pressione di rottura che soddisfino entrambi i criteri API 15 LR. L'impiego del SE 2350 offre al cliente l'opportunità di ridurre potenzialmente lo spessore di parete di circa il 10%, pur continuando a mantenere la pressione di rottura precedente. I risparmi diretti di materiale derivanti da questo cambiamento non peggiorerebbero le prestazioni dei tubi, e darebbero un significativo vantaggio competitivo al produttore. Ciò detto, il produttore dovrebbe confermare mediante test che gli standard prestazionali sono soddisfatti. Sommario: Durante lo sviluppo del nuovo prodotto SE 2350, Owens Corning ha preparato oltre 9 tonnellate di materiale sperimentale, almeno 2500 piedi (830 metri) di tubo, condotto oltre 600 test di regressione ciclica a pressione, e testato oltre 4000 provini di trazione -ottenendo un rinforzo che presenta il migliore pacchetto di prestazioni e di caratteristiche di lavorazione rispetto a qualunque altro prodotto per avvolgimento attualmente sul mercato compatibile con resine epossidiche. Caratteristiche e vantaggi di SE 2350 sono stati dimostrati attraverso test di confronto con prodotti standard: ♦ Le proprietà di scorrimento del prodotto consentono alle fibre di scorrere facilmente attraverso il processo di rastrellatura sotto tensione relativamente bassa, e conferiscono costanza e uniformità al processo. ♦ Le caratteristiche migliorate di impregnazione offrono un potenziale di miglioramento produttivo del 40% circa. ♦ La caratteristica di bassa formazione di polveri consente uno svolgimento più pulito del processo, con meno rotture, una superficie esterna del tubo più liscia e una significativa riduzione del tempo passivo. 6 ♦ Le migliori caratteristiche di resistenza a trazione, a rottura e a fatica ciclica forniscono migliori caratteristiche dei tubi e/o minori costi per il produttore. Il SE 2350 è un rivoluzionario roving diretto Type 30® progettato per applicazioni basate su resine epossidiche nei settori del petrolio/gas, dei processi chimici e in applicazioni critiche di avvolgimento, quali quelle aerospaziali e i serbatoi CNG. In posizione di leader nell'industria dei materiali compositi, Owens Corning ha realizzato prodotti innovativi utilizzati globalmente in applicazioni diverse. SE 2350 è un altro esempio di come la società sia capace di fornire soluzioni superiori dal punto di vista tecnologico, che consentono a Owens Corning di agire come partner collaborativo ed aiutare i clienti a crescere e prosperare. 7

Scaricare