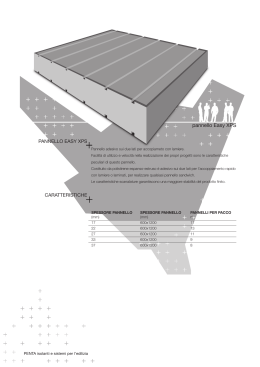

LA FILTRAZIONE LEZIONI DI CONTROLLO E SICUREZZA DEI PROCESSI PRODUTTIVI IN AMBITO FARMACEUTICO PROF. SANDRA VITOLO [email protected] 1 Nella produzione di ingredienti farmaceutici attivi (API: Active Pharmaceutical Ingredients) la filtrazione segue lo stadio di cristallizzazione e provvede alla separazione del prodotto solido cristallizzato dalla soluzione madre. Oltre alla separazione del prodotto solido, nello stadio di filtrazione si procede, se necessario, ad operazioni di lavaggio del solido per eliminare le impurezze. Il solido separato verrà avviato alla successiva operazione di essiccamento per rimuovere la frazione residua di solvente trattenuto dal solido filtrato umido in modo da ottenere un solido secco stabile da avviare al confezionamento o ad ulteriori lavorazioni (ad esempio macinazione) per completare la fabbricazione della forma farmaceutica finale. OBIETTIVI E MODALITÀ DI FILTRAZIONE La filtrazione in generale è il processo mediante il quale un solido viene separato da una fase fluida (liquido o aeriforme) mediante l’interposizione di un setto filtrante (filter medium: tessuto poroso, setaccio, ecc.) e l’applicazione di una differenza di pressione tra la zona a monte e quella a valle del setto filtrante. In ambito farmaceutico, la filtrazione viene estensivamente impiegata per separare dalla sospensione il prodotto solido ottenuto per cristallizzazione. Si tratta pertanto di una filtrazione solido-liquido che ha per obiettivo il recupero del solido sotto forma di pannello (detto anche torta o cake). La differenza di pressione viene generata mediante: 1. Applicazione di una pressione statica (filtrazione per gravità): l’altezza (battente) di fluido sul setto filtrante determina una pressione sul setto. 2. Applicazione di una pressione meccanica (filtrazione in pressione): uso di pompe o di gas compressi (ad esempio azoto) che spingono la sospensione attraverso il filtro. 3. Creazione del vuoto a valle del filtro (filtrazione per aspirazione): uso di pompe per il vuoto che aspirano il fluido attraverso il filtro. 4. Forza centrifuga (filtrazione per centrifugazione): uso di macchine centrifughe. Filtrazione per gravità, in pressione e per aspirazione La sospensione viene forzata contro un setto filtrante che trattiene le particelle solide, mentre la fase liquida attraversa sia il filtro che lo strato di particelle che nel tempo si accumulano su di esso. Pertanto, il flusso di liquido (filtrato) incontra una resistenza che cresce nel tempo al crescere dello strato (pannello, torta o cake) di solido trattenuto sul filtro. 2 La portata del liquido segue la legge di Darcy: 𝑞= 𝑑𝑉 ∆𝑃𝑐𝑎𝑘𝑒 𝐴 =𝑘 𝑑𝑡 𝜇𝐿 dove q è la portata del filtrato ∆𝑃𝑐𝑎𝑘𝑒 la differenza di pressione attraverso il filtro A la superficie filtrante µ la viscosità del filtrato L lo spessore del pannello La costante di proporzionalità k è detta permeabilità del pannello. L’equazione di Darcy può essere espressa in termini di resistenza del pannello (Rcake=L/k): 𝑞= 𝑑𝑉 ∆𝑃𝑐𝑎𝑘𝑒 𝐴 ∆𝑃𝑐𝑎𝑘𝑒 𝐴 = = 𝐿 𝑑𝑡 𝜇𝑅𝑐𝑎𝑘𝑒 𝜇 𝑘 La permeabilità (o resistenza) del pannello dipende dalle proprietà del solido (dimensione, densità e forma delle particelle, porosità del pannello). Per questo è fondamentale controllare le condizioni del processo di cristallizzazione al fine di promuovere la formazione di particelle facilmente filtrabili (elevata permeabilità del pannello). In realtà, oltre alla resistenza del pannello dobbiamo considerare anche la resistenza offerta dal setto filtrante (Rfm) per cui la resistenza complessiva è il risultato di due resistenze in serie: 𝑞= 𝑑𝑉 ∆𝑃𝑐𝑎𝑘𝑒 𝐴 1 = ∙ 𝑑𝑡 𝜇 𝑅𝑐𝑎𝑘𝑒 + 𝑅𝑓𝑚 All’inizio della filtrazione la resistenza del pannello sarà nulla poiché non si è ancora accumulato solido sul setto filtrante. Al progredire della filtrazione si ha un graduale incremento della resistenza del pannello la quale, ad un certo stadio di avanzamento della filtrazione, diviene la resistenza dominante (controllante) del processo (Rfm resta pressochè costante e, ad un certo punto, diviene trascurabile rispetto a Rcake). Si osserva che la portata del filtrato, a parità di superficie filtrante, è direttamente proporzionale alla differenza di pressione (forza motrice) e inversamente proporzionale allo spessore del pannello. Un aumento della superficie filtrante consente l’impiego di una forza motrice inferiore a parità di portata di filtrato (si riduce infatti lo spessore del pannello e conseguentemente la sua resistenza). La filtrazione può essere condotta: a differenza di pressione costante in questo caso la portata di liquidi decresce nel tempo poiché la resistenza del pannello aumenta a portata costante 3 in questo caso per mantenere costante la portata di liquido occorre aumentare gradualmente la differenza di pressione all’aumentare nel tempo della resistenza del pannello. La permeabilità del pannello k può variare al progredire della filtrazione a causa di variazioni del grado di impaccamento delle particelle indotte dal flusso del filtrato o dalla differenza di pressione imposta. I pannelli comprimibili mostrano un aumento della resistenza (e quindi una diminuzione della portata) all’aumentare della differenza di pressione imposta. Filtrazione per centrifugazione Nella separazione solido-liquido per centrifugazione la differenza di pressione attraverso il setto filtrante è generata dalla forza centrifuga, la quale, ad elevate velocità di rotazione, può superare di ordini di grandezza la forza gravitazionale. Per questo la superficie del liquido e quella del pannello assumono una forma cilindrica coassiale con l’asse di rotazione del cestello, che può essere verticale o orizzontale. LAVAGGIO DEL PANNELLO Le operazioni di lavaggio del pannello che fanno seguito alla filtrazione rivestono una importanza fondamentale ai fini dell’ottenimento di un prodotto caratterizzato dalle desiderate specifiche di purezza. 4 Tipicamente, il principale obiettivo dell’operazione di lavaggio è la rimozione della soluzione madre dal pannello al fine di: rimuovere reagenti non reagiti/in eccesso, sottoprodotti e impurezze disciolti nella soluzione madre rimozione del solvente in cui è avvenuta la cristallizzazione nel caso in cui, nel successivo stadio di essiccamento, si dovesse avere un innalzamento di temperatura che possa provocare una parziale ridissoluzione del prodotto nel solvente residuo; il successivo essiccamento porterebbe infatti ad una riprecipitazione incontrollata di cristalli con conseguenti impaccamenti del solido secco decolorazione del pannello se richiesta Il lavaggio del pannello può essere effettuato secondo due modalità: risospensione e spostamento. Nel lavaggio per risospensione, il pannello umido viene rimescolato e sospeso nel solvente di lavaggio e quindi filtrato e filtrato nuovamente. Nel lavaggio per spostamento, il solvente viene introdotto sulla sommità del pannello e si procede ad una nuova filtrazione nella quale il solvente di lavaggio, con un flusso a pistone, sposta la soluzione madre e si sostituisce ad essa. La scelta del solvente di lavaggio viene effettuata sulla base delle seguenti considerazioni generali: le impurezze abbiano nel solvente di lavaggio la massima solubilità il prodotto cristallizzato abbia nel solvente di lavaggio la minima solubilità ma non tale da innescare ulteriore cristallizzazione incontrollata del soluto presente nella soluzione madre il solvente di lavaggio abbia bassa viscosità per minimizzare i tempi della successiva filtrazione effetto del solvente nel pannello lavato sulla successiva fase di essiccamento (temperatura di ebollizione del solvente di lavaggio e stabilità termica del solido in presenza del solvente di lavaggio nelle condizioni di essiccamento) Spesso il solvente di lavaggio impiegato è lo stesso solvente usato per la cristallizzazione. Il lavaggio per risospensione richiede l’impiego di una apparecchiatura di filtrazione che consenta l’agitazione. In queste apparecchiature spesso il lavaggio viene effettuato secondo la sequenza: a) primo lavaggio per spostamento con lo stesso solvente di cristallizzazione, b) secondo lavaggio per risospensione (eventualmente con solvente diverso) e c) terzo lavaggio per spostamento. Il volume di solvente di lavaggio necessario allo spostamento, tenendo conto dei fenomeni di canalizzazione all’interno del pannello umido, è generalmente intorno a tre volte il volume del pannello stesso, mentre il volume di solvente necessario per la risospensione è di norma superiore. Le apparecchiature e i processi di filtrazione si avvalgono di dispositivi e procedure per facilitare un lavaggio quanto più uniforme del pannello evitando fenomeni di canalizzazione o stagnazione del solvente. Sono previsti altresì controlli (pH, colore, concentrazione impurezze) di processo durante la filtrazione per garantire la desiderata rimozione delle impurezze. 5 EFFETTO DELLE PROPRIETÀ DELLA SOSPENSIONE SUL PROCESSO DI FILTRAZIONE Concentrazione della sospensione, granulometria morfologia dei cristalli influenzano significativamente la progettazione del processo di filtrazione (scelta dell’apparecchiatura, soventi di lavaggio e condizioni di filtrazione) e le sue prestazioni (purezza del pannello, grado di umidità, tempi del ciclo di filtrazione). Per questo è necessario progettare il processo di filtrazione in modo integrato sia con il processo di cristallizzazione a monte che con i processi di essiccamento e macinazione a valle. Si osservi come il processo di filtrazione si collochi all’interno di una filiera integrata di processi che, a partire dalla cristallizzazione portano alla produzione dell’attivo nella forma solida finale. Al fine di mantenere il controllo completo di tutte le specifiche della forma finale, in ogni stadio della filiera è necessario tener conto di tutti i fattori che possono influenzare lo stadio successivo. Nucleazione spontanea a confronto con cristallizzazione indotta da inseminazione Per lo stesso intermedio/attivo la nucleazione spontanea generalmente porta alla formazione di cristalli con più elevata percentuale di particelle di piccolo diametro (fini) e allungate mentre la cristallizzazione indotta da inseminazione è caratterizzata da particelle di dimensioni più omogenee delle tre direzioni dello spazio. Questo comporta una maggiore resistenza alla filtrazione per i pannelli da cristallizzazione per nucleazione spontanea rispetto a quelli da cristallizzazione per inseminazione. Viscosità e concentrazione della sospensione A parità di resistenza del pannello e di differenza di pressione, all’aumentare della viscosità del liquido e al diminuire della concentrazione dei cristalli in sospensione il tempo di filtrazione aumenta. Per questo la scelta del tipo di solvente e del cammino di distillazione hanno effetto sul processo di filtrazione. 6 APPARECCHIATURE DI FILTRAZIONE SU SCALA KILO/LAB Su scala di laboratorio si usano filtri Buchner (che operano per aspirazione), filtri a foglia (che operano in pressione) e centrifughe a cestello forato. Filtri Buchner Filtri a foglia 7 Centrifuga a cestello forato Il setto filtrante può essere di materiale cellulosico (carta da filtro), tessuto, sinterizzati di vetro o ceramica. Su scala di laboratorio vengono determinate sperimentalmente in prima approssimazione le resistenze di pannelli e la loro comprimibilità, i profili di filtrazione (portata di filtrato nel tempo e in funzione della differenza di pressione). APPARECCHIATURE DI FILTRAZIONE SU SCALA PILOTA/INDUSTRIALE Filtri Essiccatori I filtri essiccatori rappresentano una delle più importanti apparecchiature impiegate nell’industria farmaceutica per la separazione di intermedi e attivi. Essi comprendono in modo integrato sia l’operazione di separazione del solido che quella di essiccamento del pannello lavato umido (i principi e le modalità del processo di essiccamento saranno trattati successivamente). La modalità operativa, in batch, è del tutto simile a quella di un filtro a foglia da laboratorio. Possono operare in pressione o in aspirazione e possono essere equipaggiati con un sistema di agitazione che consente il lavaggio per risospensione, oltre che di una camicia per il controllo della temperatura. Un tipico processo globale di filtrazione/essiccamento si articola in più fasi: a) riempimento del filtro con la sospensione, b) filtraggio in pressione o in aspirazione e formazione del pannello, c) lavaggio per spostamento, d) risospensione, e) omogeneizzazione del pannello, f) essiccamento e g) scarico del solido essiccato. 8 Al termine dello scarico del solido, solitamente uno strato di pannello essiccato (denominato “heel”) rimane aderito sul setto filtrante e potrebbe compromettere o rallentare le operazioni di filtrazione dei cicli successivi. 9 Nel caso di sostanze a basso profilo tossicologico è possibile procedere manualmente alla rimozione dello strato, altrimenti si rende necessario aggiungere al ciclo una ulteriore operazione che consiste nella dissoluzione dello strato con un solvente idoneo. Operando con filtri essiccatori privi del sistema di agitazione non è possibile effettuare la risospensione né l’omogeneizzazione del pannello, mentre la rimozione dello strato residuo sul setto filtrante è inclusa nell’operazione di rimozione del pannello che viene fatta manualmente. CENTRIFUGHE Possono operare in batch o in continuo, tuttavia in ambito farmaceutico in generale si preferisce la modalità batch che consente un migliore controllo delle specifiche del solido. Centrifughe peeler (raschianti) Sono disponibili con asse sia verticale che orizzontale. Lo scarico del solido avviene grazie all’azione raschiante di un coltello (peeler). Si procede inserendo nel cestello forato una sacca filtrante (bag). Avviata la rotazione, si inizia ad alimentare la sospensione e, per effetto della forza centrifuga, il filtrato inizia ad essere scaricato. Al termine della filtrazione si inizia ad alimentare il solvente di lavaggio che viene anch’esso scaricato all’esterno. Il pannello di solido umido che si è accumulato sulla parete della sacca viene quindi raschiato da un coltello che ruota lentamente e scaricato all’esterno mediante una apposita canalizzazione. Anche in questo caso si ha un residuo di solido sulla parete della sacca (heel) il quale, analogamente ai filtri essiccatori, può essere rimosso per dissoluzione in solvente oppure staccato dal materiale della sacca filtrante mediante umidificazione con solvente e successivo 10 scarico favorito dal moto rotatorio del cestello o staccato dalla sacca mediante insufflazione di azoto/aria in pressione. Il canale di scarico del solido può essere collegato direttamente ad un essiccatore, oppure il pannello umido viene scaricato in appositi bidoni e da questi trasportato all’essiccatore. Centrifughe peeler ad asse orizzontale e relativo ciclo di filtrazione: 11 Centrifughe peeler ad asse verticale e relativo ciclo di filtrazione: 12 Centrifughe a cestello forato ad asse verticale con prelievo della sacca filtrante dall’alto In queste centrifughe non si ha fuoriuscita in continuo del solido mediante raschiamento. Al termine del ciclo di filtrazione la sacca filtrante viene estratta dall’alto ed il contenuto della sacca viene scaricato in un apposito contenitore. 13 Centrifughe ad inversione di sacca filtrante Ad asse verticale o orizzontale, sono simili alle centrifughe peeler con la differenza che, al termine del ciclo di filtrazione, la sacca filtrante viene rivoltata da un pistone in modo che il pannello si distacchi e cada in una tramoggia di raccolta. 14 PRINCIPALI CRITICITÀ DEL PROCESSO DI FILTRAZIONE Rimozione del solido residuo (heel) sul setto filtrante a fine ciclo Rappresenta una criticità per tutte le apparecchiature ad eccezione della centrifuga con inversione di sacca. La mancata rimozione del residuo porta, nel ciclo successivo, alla presenza di una resistenza aggiuntiva che, con il susseguirsi dei cicli, assume valori crescenti fino a rendere necessaria la sostituzione del setto filtrante. Come già riportato, vengono adottate procedure diversificate (dalla pulizia manuale, alla dissoluzione totale o parziale, all’insufflaggio di gas compressi) per la rimozione del residuo. Intasamento (blinding) del setto filtrante I pori del setto filtrante vengono occupati permanentemente dalle particelle del solido per cui, dopo il primo ciclo, la resistenza del setto filtrante subisce una modifica (generalmente cresce). L’unico modo per rimuovere le particelle intrappolate nel setto filtrante è procedere alla loro dissoluzione mediante un solvente. 15 Fessurazione del pannello (cake cracking) Spesso si osserva la formazione di fessure nel pannello dopo la fase di filtrazione. Se un pannello fessurato viene sottoposto a lavaggio per spostamento, il solvente di lavaggio tende a scorrere preferenzialmente nei canali di fessurazione (cammini di minor resistenza) lasciando la maggior parte del pannello non lavato. Il fenomeno di fessurazione si manifesta soprattutto in pannelli caratterizzati da elevata porosità. La presenza di fessurazioni può essere controllata mediante ispezione visiva (attraverso il boccaporto di ispezione presente sull’apparecchiatura), monitoraggio della portata del filtrato (una portata eccessivamente elevata può essere indice di fessurazione) e analisi della purezza del pannello. Questa criticità, in ambito farmaceutico, viene solitamente risolta uniformando il pannello prima della fase di lavaggio (ad esempio, tramite l’impiego dell’agitatore). Comprimibilità del pannello Se il pannello presenta tendenza alla comprimibilità, l’adozione di elevate differenze di pressione (per le centrifughe adozione di elevate velocità di rotazione) può causare compressione del pannello e conseguente aumento della sua resistenza al flusso del filtrato nonché maggiori difficoltà nella fase di scarico del solido (formazione di agglomerati e heel maggiormente adeso al setto filtrante). CRITERI DI SELEZIONE DELLE APPARECCHIATURE DI FILTRAZIONE I fattori che influiscono sulla scelta della tipologia di apparecchiatura sono principalmente i seguenti: 1. 2. 3. 4. 5. 6. comprimibilità del pannello suscettibilità del pannello all’agglomerazione sotto agitazione suscettibilità del pannello all’attrito sotto agitazione tendenza del pannello umido a fessurarsi durante la filtrazione e/o il lavaggio tipologia di apparecchiature disponibili a valle del filtro impatto ambientale, di igiene e sicurezza connesso all’esposizione al solido trattato Sulla base dei suddetti fattori, in tabella sono riassunti i vantaggi e gli svantaggi che presentano le diverse tipologie di apparecchiature. 16 17

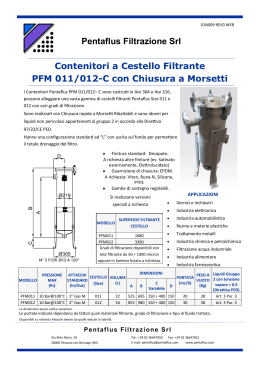

Scarica