Viti a ricircolazione di sfere di precisione per applicazioni industriali Umbra Cuscinetti S.p.A. descrizione tecnica UNI EN ISO 9001-94 Registrazione No.307 ENAC - ENTE NAZIONALE PER L'AVIAZIONE CIVILE CERTIFICATO DI IDONEITÀ TECNICA No. 1036/C BOEING PRESIDENT’S AWARD FOR EXCELLENCE 1997 SISTEMI DI QUALITÀ UMBRA CUSCINETTI La produzione Umbra Cuscinetti fa riferimento alle norme internazionali standard: ISO-3408 e DIN-69051 Inoltre la Umbra Cuscinetti è certificata secondo le norme ISO-9001 La Umbra Cuscinetti S.p.A. è da anni fra i maggiori produttori di viti a ricircolazione di sfere (VRS) sia per applicazioni industriali che aeronautiche. Le attività della Umbra Cuscinetti comprendono l'intero ciclo di vita del prodotto: dalla progettazione alla assistenza post-vendita. I nuovi prodotti sono il risultato delle attività di Ricerca e Sviluppo che sono focalizzate su soluzioni progettuali, materiali, processi, metodi di controllo e di fabbricazione. Questo catalogo ha lo scopo di mettere a disposizione del cliente la nostra conoscenza ed esperienza per un migliore utilizzo del prodotto. La sede della Kuhn GmbH di Freiberg (Germania) La sede della Umbra Cuscinetti S.p.A. a Foligno (Italia) Umbra Cuscinetti La Umbra Cuscinetti S.p.A. (Umbra) nasce nel 1972 dalla acquisizione della AERONAUTICA UMBRA da parte dei due gruppi multinazionali FAG Kugelfischer Georg Schaefer GmbH tedesca e FINMECCANICA S.p.A. (gruppo IRI) italiana. Inizialmente la Umbra produce cuscinetti a sfera di medie e grandi dimensioni per il gruppo tedesco FAG. La produzione attuale della Umbra Cuscinetti comprende: - Viti a ricircolazione di sfere per applicazioni aeronautiche e spaziali - Viti a ricircolazione di sfere per applicazioni industriali - Settori diversificati (Unitˆ operatrici, attuatori elettromeccanici ed idraulici) - Cuscinetti a sfere per il gruppo FAG Nel 1978 la Umbra diversifica la sua produzione con lÕintroduzione della linea delle viti a ricircolazione di sfere per applicazioni aeronautiche e industriali. Oltre al potenziamento delle capacitˆ produttive, la Umbra Cuscinetti nei primi anni ottanta si impegna nellÕacquisizione delle conoscenze tecniche necessarie per svolgere autonomamente la progettazione delle viti. Nel 1983 la FAG Kugelfischer Georg Schaefer GmbH acquisisce il controllo totale della Umbra Cuscinetti e lo mantiene fino al 1993, data in cui cede le azioni ad un gruppo formato dal Management interno e da imprenditori locali. Nel 1996 inizia un processo di diversificazione nei prodotti e nelle locazioni geografiche. In seguito ad acquisizioni di altre aziende da parte della Umbra, nel 1999 nasce ÒUMBRA GROUPÓ che comprende: - UMBRA CUSCINETTI S.P.A. con sede in Foligno (Perugia); - FM ELETTROMECCANICA S.R.L. con sede in Meda (Milano) che produce teste di fresatura ed elettromandrini; - KUHN GMBH con sede a Freiberg am Neckar (Germania) produttrice di viti a sfere per applicazioni industriali; - UMBRA CUSCINETTI INC. con sede a Everett (USA) produttrice di ingranaggi per il settore aerospaziale; - UMBRA INTERNATIONAL INC. con sede a Everett (USA) per la commercializzazione dei prodotti del gruppo negli USA. VRS Indice 1. Caratteristiche delle VRS Umbra Cuscinetti 1.1 Campi di impiego pag. 9 pag. 9 2. Disegno delle VRS 2.1 Profilo della filettatura 2.2 Sistemi di ricircolo delle sfere 2.3 Tipi e sistemi di precarico 2.4 Principi multipli 2.5 Sfere in ceramica/Configurazione alternata 2.6 Smorzatori 2.7 Sistemi di protezione 2.8 Materiali 2.9 Lubrificazione 2.10 Rigidezza assiale 2.11 Flessione dellÕalbero della vite dovuta al peso proprio 2.12 Formule di calcolo 2.12.1 Durata nominale 2.12.2 Velocitˆ media e carico dinamico medio 2.12.3 Carico di punta 2.12.4 Velocitˆ critica 2.12.5 Coppia motrice, potenza motrice e coppia resistente 2.13 Prodotto Dxn pag. 11 pag. 11 3. Serie delle VRS pag. 21 4. Combinazioni standard fra diametro dell’albero e passo pag. 23 5. Geometria e tipologia delle chiocciole 5.1 Combinazioni tra chiocciole e serie delle VRS 5.2 Terminali della vite 5.3 VRS su richieste specifiche del cliente pag. 25 6. Precisione e tolleranze 6.1 Precisione di passo 6.2 Precisione di posizionamento 6.2.1 Selezione della classe di precisione 6.2.2 Scelta della variazione della corsa nominale 6.2.3 Dilatazione termica 6.3 Gioco assiale 6.4 Gamma di produzione per classe di precisione 6.5 Tolleranze geometriche pag. 29 7. Sistema di identificazione delle VRS pag. 39 8. Controllo di qualità 8.1 Certificazione finale di collaudo pag. 41 pag. 41 9. Consigli per il montaggio e uso pag. 43 pag. 11 pag. 12 pag. 13 pag. 14 pag. 14 pag. 14 pag. 16 pag. 17 pag. 18 pag. 18 pag. 18 pag. 18 pag. 19 pag. 19 pag. 19 pag. 19 pag. 20 pag. 27 pag. 27 pag. 27 pag. 29 pag. 32 pag. 32 pag. 33 pag. 33 pag. 33 pag. 33 pag. 34 10. Questionario dati VRS pag. 45 11. Imballaggio e trasporto pag. 47 12. Assistenza clienti pag. 47 ‘luy= =+°/ =m° * + 1. Caratteristiche delle VRS Umbra Cuscinetti Una vite a ricircolazione di sfere (VRS) • un componente meccanico atto a trasformare un moto rotatorio in lineare e viceversa. Una VRS • costituita da un albero filettato, da un sistema a chiocciola con il ritorno delle sfere e dalle sfere. La trasformazione del moto • realizzata grazie al rotolamento delle sfere interposte tra il filetto della chiocciola e quello della vite. Nelle viti trapezoidali la stessa trasformazione del moto • invece attuata attraverso lo strisciamento tra i filetti della vite e quelli della chiocciola. Il rendimento meccanico, che nelle viti trapezoidali raggiunge un massimo del 50%, sale fino al 96% con le VRS poichŽ lÕattrito radente dovuto agli strisciamenti fra le superfici a contatto, presente nelle viti convenzionali, • sostituito dallÕattrito volvente fra le sfere e le piste di rotolamento cos“ come accade nei cuscinetti a sfere. La riduzione degli attriti in gioco comporta minore potenza dissipata in calore e minore usura delle parti. Basse temperature di esercizio si traducono in dilatazioni termiche contenute e alta precisione di posizionamento. La possibilitˆ di annullare il gioco assiale di una VRS mediante il precarico, permette di ottenere alta rigidezza del sistema e precisione di posizionamento mantenendo al contempo un funzionamento dolce e regolare. Ridotta usura, associata alla qualitˆ delle materie prime impiegate e ad appropriati trattamenti termici, assicura VRS di lunga durata. Queste caratteristiche rendono le VRS prodotte da Umbra Cuscinetti S.p.A. componenti base di tutte le applicazioni nelle quali sono richiesti spostamenti rapidi, precisi e affidabili. 1.1 Campi di impiego Le viti a sfere vengono impiegate con successo nei seguenti settori: Industria automobilistica - scatole guida - comandi di direzione sia diretta che assistita - comandi dei freni Equipaggiamenti ferroviari Costruzione di reattori - alimentazione delle barre di materiale fissile - apparecchiature di regolazione delle barre stesse Industria aeronautica e spaziale - movimentazione parti mobili di superfici alari e di coda - comandi di controllo motore - valvole - comandi di passo per eliche - servocomandi - apparecchiature aeroportuali - viti per passarelle di discesa Apparecchiature militari - dispositivi di puntamento - dispositivi di guida per missili - comandi di radar Apparecchiature medicali - apparecchi per radiologia - apparecchiature per laboratori di analisi - letti ospedalieri articolati - organi artificiali Tecnica delle segnalazioni - apparecchiature di regolazione Vite a ricircolazione di sfere Macchine utensili - comando degli assi orizzontali e verticali principalmente sulle macchine a controllo numerico come torni, frese, rettifiche ecc.. - macchine per lÕindustria metalmeccanica - per lÕindustria del legno - per lÕindustria cartaria - per lÕimballaggio - per la stampa - per la lavorazione delle materie plastiche - per la manipolazione (robot) - dispositivi di sollevamento - impianti di trasporto - dispositivi di comando valvole Vite trapezia Industria siderurgica - impianti di fusione - impianti di sollevamento Strumenti di misura 9 ‘luy= 2. Disegno delle VRS 2.1 Profilo della filettatura profilo circolare profilo gotico Le VRS della Umbra utilizzano un profilo della filettatura di tipo ogivale ottimizzato in maniera da garantire unÕelevata durata di funzionamento e un attrito minimo per ogni tipo di carico applicato. Il profilo ogivale, chiamato anche gotico, permette inoltre, nel caso di sistemi non precaricati, di garantire un funzionamento con giochi minimi. LÕottimizzazione delle pressioni di contatto piste-sfere e quindi della portanza al carico assiale • ottenuta con un accurato studio del profilo della gola: i due archi di circonferenza che formano il profilo gotico sono in rapporto con il raggio della sfera tale da generare un angolo di contatto ottimale, generalmente compreso tra 45 e 50¡. Su richiesta si possono avere anche viti con profilo circolare; queste possono sopportare carichi maggiori rispetto al profilo gotico, non sono per˜ indicate per avere bassi giochi e lunghe durate. Il profilo del filetto di una VRS • il cuore della vite stessa; la Umbra utilizza strumenti sia ottici che di rilevazione analitica per il controllo della sua geometria. L L Rg Rg Ga / 2 Rg CHIOCCIOLA CHIOCCIOLA Ga / 2 F F Dw Dw Rg F VITE Rg Rg α = 45¡ Dw = diametro della sfera L = goticità F Ga / 2 VITE Rg = raggio della gola Ga = gioco assiale α = 45¡ Ga / 2 α = angolo di contatto 2.2 Sistemi di ricircolo delle sfere Durante la rotazione della vite, le sfere allÕinterno della chiocciola hanno una velocitˆ istantanea di traslazione pari alla metˆ della velocitˆ periferica della vite, tenderebbero pertanto a rimanere arretrate rispetto alla chiocciola e ad uscire da questa. é necessario un sistema per convogliare le sfere nella posizione di partenza per evitarne la fuoriuscita e garantire la continuitˆ del moto. Gli elementi che svolgono questo compito sono chiamati ricircoli e assicurano la circolazione ininterrotta delle sfere. La Umbra offre la possibilitˆ di utilizzare diversi sistemi di ricircolo delle sfere a seconda dellÕapplicazione; in ogni caso propone soluzioni con ingombri ridotti e con alte prestazioni ed affidabilitˆ. a) Ricircolo interno tradizionale Nelle viti a ricircolo interno, le sfere compiono un solo giro sullÕalbero. Queste vengono riportate nella posizione iniziale, cio• nella pista adiacente, tramite il ricircolo o deflettore situato in una cavitˆ allÕinterno della chiocciola. Questo sistema offre la possibilitˆ di avere un ridotto ingombro radiale della chiocciola. b) Ricircolo interno multiliner Questo sistema di ricircolo • concettualmente simile al precedente e viene utilizzato nelle viti a passo piccolo dove risulta difficile utilizzare il ricircolo interno. a b 11 2. Disegno delle VRS c) Ricircolo interno ad inserto Le sfere compiono pi• giri intorno allÕalbero per poi ritornare al punto iniziale e ricominciare il ciclo. Il funzionamento • particolarmente silenzioso grazie al distacco tangenziale delle sfere dalla pista con una sola entrata ed uscita delle sfere stesse dalla chiocciola. Le sfere deviate dallÕinserto tornano al punto iniziale attraverso un foro longitudinale allÕinterno della chiocciola. Con questa tipologia di ricircolo la chiocciola • pi• rigida e corta rispetto ai tipi giˆ descritti a paritˆ di capacitˆ di carico. Il ricircolo interno ad inserto • utilizzato prevalentemente nelle viti a passo lungo e a pi• principi. c d) Ricircolo esterno con tubo La ricircolazione delle sfere avviene, come per lÕinserto frontale, dopo pi• giri intorno allÕalbero. Le sfere vengono prelevate dal tubo che, tramite un apice di deviazione integrato, le riporta al punto iniziale. é necessario in questo caso lavorare il supporto per consentire lÕalloggiamento dei tubi. d e) Ricircolo esterno con tubo e deviatore La ricircolazione delle sfere avviene in modo simile al caso del ricircolo esterno con tubo; in questo caso la deviazione delle sfere • attuata da un organo meccanico chiamato deviatore. e Deviatore 2.3 Tipi e sistemi di precarico In molte applicazioni, prime fra tutte le macchine utensili a controllo numerico, per ottenere una buona precisione di posizionamento delle parti in moto • necessaria lÕassenza di qualsiasi forma di gioco assiale. Per questa ragione si ricorre allÕutilizzo di chiocciole precaricate le quali hanno inoltre lo scopo di aumentare la rigiditˆ dellÕinsieme. é molto importante che il valore del precarico venga determinato con estrema cura. Bassi valori di precarico potrebbero essere annullati dal carico di lavoro facendo riacquistare alla VRS un gioco assiale indesiderato. Al contrario, valori elevati di precarico assicurano giochi nulli in ogni situazione di carico aumentando per˜ la resistenza al moto. Specialmente alle alte velocitˆ un precarico eccessivo, pu˜ provocare surriscaldamenti tali da compromettere la durata della vite e la precisione di posizionamento. Per le applicazioni comuni il valore massimo di precarico • pari al 10% della capacitˆ di carico dinamico riportato sulle tabelle. Per applicazioni particolari e soprattutto nel caso di VRS con sfere in ceramica, i nostri tecnici sono a disposizione per consigliare il valore pi• idoneo da adottare. Come regola generale, occorre tener presente che un determinato precarico garantisce lÕassenza di giochi assiali finchŽ il valore del carico di lavoro non risulti superiore a 2.83 volte il valore del precarico stesso. Vi sono tre differenti metodi di precaricare un assieme chiocciola. (vedi figure a lato) 12 F 1) precarico ad O (trazione): il precarico è diretto verso l’esterno, vite in trazione nell’area di precarico. 2) precarico ad X (compressione): il precarico è diretto verso l’interno della chiocciola con la vite compressa nell’area di precarico. 3) precarico con sfere maggiorate (si realizzano 4 punti di contatto). F F F 2. Disegno delle VRS Le soluzioni di norma adottate per realizzare il precarico sono: F F CHIOCCIOLA A) Sistema a doppia chiocciola precaricata con distanziale rigido (precarico tipo P) Il valore del precarico si determina agendo sullo spessore del distanziale. Con questo sistema si pu˜ ottenere un precarico a trazione ÒOÓ oppure a compressione ÒXÓ. In questÕultimo caso, si agisce serrando la ghiera sul supporto di alloggiamento. Le chiocciole sono entrambe cilindriche. B) Sistema a chiocciola singola con shift (precarico tipo H) In questo tipo di chiocciola il precarico ad O viene ottenuto tramite una variazione di passo delle piste della chiocciola rispetto a quelle dellÕalbero. La variazione di passo (shift) viene realizzata durante la lavorazione di rettifica delle piste della chiocciola con rettificatrici a controllo numerico. Il sistema garantisce stabilitˆ del precarico nel tempo, maggiore compattezza, rigiditˆ e insensibilitˆ ad urti e vibrazioni. (precarico tipo P) VITE F CHIOCCIOLA F VITE F P P F P+ ∆ P P (precarico tipo H) CHIOCCIOLA VITE C) Sistema con le sfere maggiorate (precarico tipo Z) In questo caso si ottiene il precarico agendo sul diametro delle sfere. Si hanno 4 punti di contatto: 2 sulla chiocciola e 2 sulla vite. Sono consigliati valori di precarico inferiori al 5% del carico dinamico. Con quattro punti di contatto, la cinematica di rotolamento non risulta corretta. Tale sistema pu˜ essere adottato solo per viti lente e con durate limitate. CHIOCCIOLA VITE P+∆ P-∆ P+∆ P-∆ P+∆ (precarico tipo Z) P-∆ CHIOCCIOLA D) Sistema di precarico per VRS a principi multipli (precarico tipo D) Simile al tipo B. In questo caso lo shift • realizzato tra due principi. (precarico tipo D) VITE 2.4 Principi multipli Sulle VRS con passi lunghi • possibile realizzare due o pi• principi. Viene in tal modo sfruttato lo spazio inutilizzato fra le gole di una vite a singolo principio conferendo maggiore capacitˆ di carico alla vite stessa. Le VRS a principi multipli hanno una chiocciola pi• compatta delle VRS standard e il precarico pu˜ essere realizzato attraverso lo ÒshiftÓ tra i principi. (figura a lato) VRS a due principi 13 2. Disegno delle VRS 2.5 Sfere in ceramica /Configurazione alternata Le VRS di concezione classica hanno dei limiti nel campo delle applicazioni alle alte velocitˆ di rotazione sia a causa del surriscaldamento delle parti, con conseguente allungamento degli assi, che alla tendenza a perdere il precarico imposto in fase di assemblaggio e quindi ridurre nel tempo la precisione di posizionamento. LÕutilizzo delle sfere in ceramica alternate con sfere di diametro minore in acciaio ha innalzato in maniera significativa le prestazioni e le durate delle VRS. La configurazione alternata comporta la variazione della cinematica nella VRS: lo strisciamento fra sfera e sfera viene sostituito da puro rotolamento, grazie a velocitˆ concordi nel punto di contatto, e ci˜ comporta attrito praticamente nullo fra sfera e sfera. La diminuzione dellÕattrito in gioco • dovuto anche al ridotto coefficiente di attrito fra le sfere in ceramica e le piste di rotolamento in acciaio rispetto al caso acciaio-acciaio e al contenimento dellÕellisse di contatto dovuto al maggior modulo elastico della ceramica. Minor attrito e conseguente minore usura comporta il mantenimento del precarico per tempi pi• lunghi e ci˜ permette di assemblare assiemi con minore precarico iniziale. LÕassenza di particolato metallico sulla pista di rotolamento, dovuta alla minore usura e alla scarsa affinitˆ fra acciaio e ceramica, fa s“ che la zona dei contatti fra sfera e pista sia pulita e venga evitato il dannoso innalzamento delle pressioni nella zona dei contatti. Per effetto della minore densitˆ, le sfere in ceramica generano forze centrifughe minori rispetto a pari sfere in acciaio: le ridotte forze di impatto sui ricircoli e la riduzione degli stress di contatto sulle piste permettono di progettare viti di lunghissima durata. Strisciamento Zona dei contatti con particolato di usura Configurazione standard Rotolamento Configurazione alternata con sfere in ceramica Zona dei contatti pulita (Brevetto DE 42 35 842 C 2) 2.6 Smorzatori Nel caso di viti lunghe ci sono limiti alle alte velocitˆ di rotazione dovuti al rischio di vibrazioni. Viti forate o dotate di sistemi di smorzamento interno permettono di diminuire rapidamente lÕampiezza della vibrazione nel tempo e ci˜ consente di migliorare la qualitˆ delle lavorazioni, nonchŽ aumentare la velocitˆ di rotazione. Il nostro ufficio tecnico • a disposizione del cliente per proporre la soluzione pi• efficace ad ogni condizione di utilizzo. 2.7 Sistemi di protezione UnÕefficace lubrificazione delle zone di rotolamento delle sfere ed una sicura protezione contro gli agenti estranei quali trucioli, sabbia eccÉ garantiscono un corretto funzionamento della vite e ne aumentano la durata. Le VRS richiedono una protezione contro la sporcizia: particolarmente adatti sono i soffietti, le 14 Vite tradizionale Vite smorzata Andamento temporale della oscillazione per una vite tradizionale e per una vite smorzata 2. Disegno delle VRS Protezione telescopica Protezione a soffietto coperture piane o protezioni telescopiche. PoichŽ in molti casi questi accorgimenti non sono sufficienti, le viti sono dotate di anelli di tenuta in materiale plastico che trattengono il lubrificante allÕinterno della chiocciola ed evitano lÕingresso di corpi estranei. La Umbra utilizza, nella produzione standard, anelli di protezione in nylon non striscianti, sagomati secondo il profilo della vite. (1) 1 In casi particolari, dove sia richiesta una tenuta pi• elevata, possono essere forniti anelli in P.T.F.E. vergine o caricato. PoichŽ questo materiale ha un basso coefficiente dÕattrito, questo tipo di protezioni possono essere striscianti, progettate in modo da garantire le migliori prestazioni di tenuta. (2) Soprattutto alle alte velocitˆ gli strisciamenti generano comunque calore che produce effetti negativi sullÕallungamento della vite e sulla durata del lubrificante. In molte applicazioni (ad esempio nelle macchine per la lavorazione del legno) offre buona efficacia di protezione, senza produrre riscaldamenti, lÕadozione di anelli raschiatori (spazzolini). (3) Guarnizioni a tenuta Tenute speciali per applicazioni in ambienti particolarmente sporchi o inquinati possono essere studiate, su richiesta, dal nostro ufficio tecnico. 2 3 15 2. Disegno delle VRS 2.8 Materiali Le VRS Umbra sono progettate mettendo a frutto la pluriennale esperienza nel campo dei cuscinetti a rotolamento. La Umbra dispone di un reparto per la realizzazione di tutti i trattamenti termici dei materiali impiegati (cementazione, tempra, nitrurazione, tempra ad induzione) che vengono realizzati sotto la supervisione di tecnici altamente specializzati. Inoltre • possibile richiedere VRS con trattamenti superficiali speciali. I tecnici della Umbra sono in grado di selezionare i materiali pi• adatti alle diverse esi- COMPONENTE Vite Chiocciola Sfere genze del cliente, come ad esempio alta temperatura, esposizione ad ambienti aggressivi, ecc.. .Il rigoroso controllo delle caratteristiche meccaniche e chimiche del materiale permette di assicurare un elevato grado di qualitˆ del prodotto. Nelle viti per macchine utensili, dovendosi realizzare durezze superficiali dellÕordine di 60 HRC, vengono impiegati acciai per indurimento superficiale (tempra ad induzione e/o cementazione) e acciai a tutta tempra. Tabella di riferimento MATERIALE DESIGNAZIONE 1) Acciaio (tempra superficiale) C53 2) Acciaio (tempra superficiale) 42 CrMo4 3) Acciaio inox (tempra superficiale) Cronidur 30 1) Acciaio (tempra a cuore) 100 Cr6 2) Acciaio (cementazione) 18 NiCrMo5 3) Acciaio inox (tempra a cuore) Cronidur 30 1) Acciaio (tempra a cuore) 100 Cr6 2) Acciaio inox (tempra a cuore) AISI 440C 3) Ceramica Si 3 N 4 1) Ottone P-CuZn40 PB2 2) Acciaio (tempra a cuore) C40 3) Acciaio inox (tempra a cuore) 15-5 PH 4) Acciaio inox (tempra a cuore) AISI 416 5) Acciaio (tempra a cuore) 39 NiCrMo3 Ricircoli COMPONENTE TRATTAMENTO SUPERFICIALE 1) Passivazione 2) Fosfatazione 3) Ossidazione nera 4) Cadmiatura 5) Cromatura sottile 6) Altro Vite Chiocciola Ricircoli 16 2. Disegno delle VRS 2.9 Lubrificazione In generale nel caso delle VRS valgono le prescrizioni relative alla lubrificazione dei cuscinetti. In particolare nel caso di alte velocitˆ e/o alti carichi, la lubrificazione diventa particolarmente importante onde evitare innalzamento della temperatura e dilatazioni termiche tali da ridurre la precisione di posizionamento e la durata della vite. La lubrificazione della vite pu˜ essere ad olio o a grasso. La viscositˆ dellÕolio va scelta in base alla velocitˆ media di rotazione, al diametro della vite e alla temperatura di funzionamento. Il diagramma seguente permette una opportuna scelta della classe di viscositˆ ISO VG o DIN 51517. In generale la quantitˆ di olio richiesta varia fra 3 e 5 cm3/h per ogni giro di sfere. In caso di vite montata orizzontalmente ed immersa in olio, • necessario che il livello di lubrificante bagni la sfera pi• bassa. La lubrificazione a grasso viene consigliata nel caso di basse velocitˆ di rotazione o combinata con lÕadozione di sfere in ceramica. Le VRS con sfere in ceramica infatti, non producendo particolato dÕusura, possono esse- re tranquillamente lubrificate a grasso. In questo modo si semplifica notevolmente lÕimpiantistica della macchina e si salvaguardia lÕambiente evitando nebulizzazioni e perdite di grandi quantitˆ di olio attorno alla macchina. Il re-ingrassaggio pu˜ avvenire ogni 1000 ore di funzionamento. La Umbra produce VRS con sfere in ceramica che richiedono ri-lubrificazione ogni 2 anni. La quantitˆ di grasso consigliata • pari alla metˆ del volume libero allÕinterno della chiocciola. Per la maggior parte delle applicazioni vanno usati grassi conformi alla norma DIN 51825 classe 2; nel caso di condizioni di impiego eccezionali (alte velocitˆ, alti carichi) si consiglia lÕutilizzo di grassi conformi alla norma DIN 51818. Sotto, esempio di uso del diagramma: Diametro vite: 40 mm Velocità media: 1400 giri/min Temperatura di funzionamento: 55 °C Risulta necessario un olio avente classe di viscosità ISO VG 68 OL IO 300 US AR IS 500 VG OS IT Ë m m 2 68 100 SC 150 VI 220 O 460 320 E 150 0 100 0 680 DA 400 /s 46 ec 40 ¡C 32 a VE L I OC TË M I ED A ir (g i/m 900 100 in) 600 700 800 0 140 0 200 22 0 300 0 15 400 0 500 10 0 110 100 90 80 70 60 50 40 30 20 TEMPERATURA DI FUNZIONAMENTO (¡C) 10 20 25 32 40 50 63 83 100 DIAMETRO VITE (mm) 17 2. Disegno delle VRS 2.10 Rigidezza assiale In molte applicazioni e in particolare nelle applicazioni su macchine a controllo numerico, per conoscere il comportamento dinamico della macchina e la sua precisione di posizionamento, • necessario conoscere la rigidezza totale della catena cinematica di cui fa parte la VRS. La rigidezza di una vite a sfere • funzione del disegno della VRS, dei suoi supporti e dei cuscinetti. La rigidezza di un componente lineare • costante, ci˜ significa che la forza applicata e la deflessione che ne consegue sono proporzionali fra loro: questo non vale nel caso di una vite a sfere. La rigidezza di una vite a sfere si compone di vari contributi lineari e non lineari, pertanto i valori di rigidezza sono corretti nel caso del carico applicato specificato (vedi tabelle dimensionali). Dm Diametro medio della vite (mm) E Modulo di elasticitˆ (N/mm2) L Lunghezza filettata (mm) Il contributo RS dipende dal tipo di supporto e dai cuscinetti utilizzati. 2.11 Flessione dell’albero della vite dovuta al peso proprio La flessione dellÕalbero dovuta la proprio peso influisce negativamente sulla precisione di posizionamento della VRS e induce carichi anomali sulla chiocciola. max Considerando lÕinsieme vite Ð chiocciola - supporti, la rigidezza totale RTOT • data dalla formula: 1 1 1 1 + = + RTOT RS RC RV L/2 L/2 L RC RV RS Rigidezza del gruppo chiocciola Rigidezza dellÕalbero della vite Rigidezza dei supporti e dei cuscinetti La rigidezza del gruppo chiocciola RC dipende dalla rigidezza del corpo chiocciola e dalla rigidezza RK della zona di contatto sfere - pista. I valori della rigidezza RK sono calcolati, come previsto dalla norma DIN 69051, per un valore del carico assiale pari a 2.83 volte la forza di precarico, e sono riportati per ogni vite nel catalogo delle tabelle dimensionali della Umbra Cuscinetti. La rigidezza totale del gruppo chiocciola RC pu˜ essere stimata, in prima approssimazione, pari alla metˆ della rigidezza RK ; poichŽ il valore RC dipende dalla tipologia della chiocciola impiegata e dal tipo di precarico imposto, si consiglia di contattare la Umbra per la vostra applicazione specifica. La rigidezza RV dellÕalbero della vite • data da : La Umbra offre la possibilitˆ di impiegare viti forate e alberi antivibranti (forati o con sistemi di smorzatori) per ridurre la freccia massima. 2.12 Formule di calcolo 2.12.1 Durata nominale La durata (o vita) di una VRS • il numero massimo di rivoluzioni che lÕalbero compie rispetto alla chiocciola senza presentare evidenza di usura nei materiali della vite, della chiocciola o dei corpi volventi. La durata nominale L • la durata, espressa in numero di rotazioni, che una VRS, o un gruppo di VRS apparentemente identiche operanti alla stesse condizioni, pu˜ raggiungere con il 90 % di probabilitˆ. La durata nominale espressa in ore • data da Lh . a) Sistema di supporto rigido Ð libero: ¹ . Dm . E (N/µm) = 3 L . 4 .10 2 RV L = b) Sistema di supporto rigido Ð rigido: ¹ . Dm . E (N/µm) 3 L .10 ( Ca FD 2 RV = 18 Lh = X 3 fa L 60 X Nm ( 6 X 10 2. L Lh Ca FD Nm fa Disegno delle VRS Durata nominale (milioni di cicli) Durata nominale (h) Capacitˆ di carico dinamico (N) Carico dinamico medio (N) Velocitˆ media (min-1) Coefficiente dipendente dal modo dÕapplicazione del carico dinamico 2.12.3 Carico di punta Formula di Eulero: fa = 1.0 : 1.2 Graduale senza urti fa = 1.2 : 1.5 Ordinario con urti fa = 1.5 : 3.0 Con forti e frequenti urti Nel caso di carichi variabili nel tempo e velocitˆ variabili nel tempo, la velocitˆ media Nm e il carico dinamico medio FD si ricavano dalle formule seguenti: - Se la velocitˆ di rotazione • variabile e il carico applicato • costante, la velocitˆ media •: t1 t2 t3 -1 Nm = X N1 + X N2 + X N3 + ..... in min 100 100 100 N2 giri (min-1) t1 t2 3 X 100 F1 + 100 t3 3 X F2 + t2 100 E I L Modulo elastico (N/mm2) Momento dÕinerzia della sezione (mm4) Lunghezza non supportata (mm) 2.12.4 Velocità critica 100 F 3 + ....... in N carico operativo F F1 FD F3 F2 t1 t2 100 t1 100 X N1 Nm 3 X F1 + t2 100 X N2 Nm 3 X F2+ carico operativo F ti Ni Fi ( t3 100 X EXIXg w X 14 E I g w l 2.12.5 Coppia motrice, potenza motrice e coppia resistente 3 ( X F 3 + ..... in N - Coppia motrice Ma = Fmax FD Fmin Percentuale di tempo i-esima Velocitˆ nellÕi-esimo intervallo di tempo (min-1) Carico dinamico nellÕi-esimo intervallo (N) velocitˆ critica (cicli al secondo) Coefficiente di sicurezza (0.7 : 0.8) Coefficiente dipendente dal tipo di vincolo appoggio Ðappoggio K= 9.87 incastro Ð incastro K= 22.4 incastro - libero K= 3.52 incastro Ð appoggio K= 15.4 Modulo di elasticitˆ (N/mm2) Momento dÕinerzia della sezione (mm4) Accelerazione di gravitˆ (mm/s2) Peso della vite per unitˆ di lunghezza (N/mm) Lunghezza non supportata (mm) t3 - Se il carico e la velocitˆ variano, il carico medio •: FD = 3 K 2¹ Nc = α X Nc α K t3 ( 3 X L2 Carico di punta (N) Coefficiente di sicurezza (0.6 : 0.8) Coefficiente dipendente dal tipo di vincolo Appoggio - appoggio fp = 1 Incastro Ð appoggio fp = 2 Incastro Ð incastro fp = 4 Incastro Ð libero fp = 1/4 - Se il carico applicato • variabile e la velocitˆ di rotazione • costante, il carico medio FD •: ( ¹2 X E X I N3 N1 t1 FD = 3 X Pcr β fp 2.12.2 Velocità media e carico dinamico medio Nm fp Pcr = β X Ma F p η F Xp 10 X 2¹ X η 3 Coppia Motrice (Nm) Carico di lavoro (N) Passo (mm) Rendimento ( ∼∼ 0.9) 19 2. Disegno delle VRS - Potenza motrice Pa = Pa n Ma Ma X 2¹ X n 60 Potenza motrice (W) Velocitˆ di rotazione (min-1) Coppia motrice (Nm) - Coppia resistente p η Mr = F X X 2¹ X 103 Mr F p η Coppia resistente (Nm) Carico di lavoro (N) Passo (mm) Rendimento (∼∼ 0.9) 2.13 Prodotto Dxn Il prodotto Dxn, diametro di centro sfera (mm) per la velocitˆ di rotazione della vite (rpm), stabilisce un limite superiore alle possibili velocitˆ di rotazione della VRS in funzione del diametro di centro sfera. VRS con sfere in acciaio D x n < 120000 Viti con sfere in ceramica in configurazione alternata D x n < 220000 Le VRS con sfere in ceramica in configurazione alternata possono, a paritˆ di diametro di centro sfera, raggiungere velocitˆ di rotazione molto pi• elevate rispetto a pari sfere in acciaio, poichŽ le forze centrifughe in gioco sono ridotte grazie alla minore densitˆ della ceramica rispetto allÕacciaio. 20 Serie delle VRS 3. La Umbra Cuscinetti produce una vasta gamma di VRS per soddisfare i numerosi impieghi. Si consiglia di utilizzare le seguenti serie al fine di minimizzare i costi e i tempi di consegna. Qualora necessario si realizzano viti su disegno del cliente. Si consiglia di utilizzare la seguente nomenclatura per le viti a ricircolazione (VRS). - VRS standard (Serie S) - VRS miniaturizzata (Serie M ) - VRS a passo fine (Serie F) - VRS a passo lungo (Serie L) - VRS a passo lungo con due principi (Serie 2) - VRS a passo lungo con quattro principi (Serie 4) - Programma alti carichi (HL) - Programma alte velocitˆ (HS) configurazione con sfere in ceramica - Sistemi precaricati con shift (SH) - Sistemi precaricati con distanziali (SP) - Alberi antivibranti Viti forate (H) Sistemi di smorzatori (D) - Guarnizioni / Paraolio Spazzolini (B) Paraolio in Nylon (N) Paraolio in PTFE (P) - Materiali Materiali tradizionali (SM) Cronidur 30 (SS) Esempio di VRS con filettatura destrorsa e sinistrorsa 21 C o m b i n a zs it oa nn id a r d bm o C a n i i- nn ao ti sz d raardf a i d ortem 4. Combinazioni standard fra diametro dell’albero e passo I diametri di centro sfera nominali e i passi delle VRS Umbra sono combinati, come mostrato nelle tabelle riportate di seguito, generando le seguenti famiglie: M Diametro nominale 6 F S L 2 4 Passo 1,5 2 2,5 M M M 3 4 5 6 8 10 12 15 16 20 8 M M M M 10 M M M M M 12 M M M M M 16 F F F S S S S S L 20 F F F S S S S S L L L 2 4 25 F F F S S S S S L L L L 2 4 32 F F F S S S S S S S L L 2 40 F F F S L L 2 L L 2 4 S S S S S S S S L 50 S S S S S S S S L 63 S S S S S S S S 80 S S S S S S S S S S S S S 125 S S S S 160 S S S S 200 S S S S 100 Diametro nominale legenda Passo 25 30 2 32 40 50 60 M = serie M (miniaturizzata) 6 8 10 S = serie S (standard) 12 2 16 4 2 20 25 L 32 L 40 L 2 4 2 2 L 2 L L 50 L 2 63 S L 80 S 4 L 2 L 2 F = serie F (passo fine) 4 4 L L 2 L L 2 L L L 2 L L 100 L = serie L (passo lungo) 4 2 4 L 2 = serie 2 (passo lungo a 2 principi) 125 160 200 4= serie 4 (passo lungo a 4 principi) nota: combinazioni diverse di diametro nominale e passo vengono realizzate a richiesta del cliente. 23 chiocciole 5. Geometria e tipologia delle chiocciole Le esigenze costruttive e tecnologiche nelle pi• diverse applicazioni hanno portato alla realizzazione di varie tipologie di chiocciole per uno stesso tipo di vite. LÕampia varietˆ di configurazioni geometriche disponibili permette di scegliere la soluzione che offre lÕinterfaccia ottimale per il cliente. Le configurazioni pi• frequenti sono: Tipo - Chiocciola singola cilindrica (SN) senza precarico SN SZ - Chiocciola singola cilindrica (SZ) con leggero precarico ottenuto con sfere maggiorate DP - Chiocciola doppia cilindrica (DP) precaricata con distanziale Direzione del precarico - Chiocciola singola cilindrica (SH) precaricata con shift di passo SH Direzione del precarico - Chiocciola singola con flangia laterale (SN-F) senza precarico SN-F SZ-F - Chiocciola singola con flangia laterale (SZ-F) con leggero precarico ottenuto con sfere maggiorate - Chiocciola singola con flangia centrale (SN-CF) senza precarico SN-CF SZ-CF - Chiocciola singola con flangia centrale (SZ-CF) con leggero precarico ottenuto con sfere maggiorate 25 5. Geometria e tipologia delle chiocciole - Chiocciola singola con flangia laterale (SH-F) con precarico ottenuto con shift di passo SH-F Direzione del precarico SH-CF - Chiocciola singola con flangia centrale (SH-CF) con precarico ottenuto con shift di passo Direzione del precarico DP-CF - Chiocciola doppia con flangia centrale (DP-CF) con precarico ottenuto con distanziale Direzione del precarico - Chiocciola doppia con flangia laterale (DP-F) con precarico ottenuto con distanziale DP-F Direzione del precarico - Chiocciole integrali (Tipo I) 26 tipo I 5. Geometria e tipologia delle chiocciole 5.1 Combinazioni tra chiocciole e serie delle VRS TIPOLOGIA CHIOCCIOLE FAMIGLIA DELLE VRS M SN singola cilindrica SZ singola cilindrica precaricata con sfere maggiorate DP doppia cilindrica precaricata con distanziale SH singola cilindrica precaricata con shift SN-F singola con flangia laterale SZ-F singola con flangia laterale precaricata con sfere maggiorate SN-CF singola con flangia centrale SZ-CF singola con flangia centrale precaricata con sfere maggiorate SH-F singola con flangia laterale precaricata con shift SH-CF singola con flangia centrale precaricata con shift DP-CF doppia con flangia centrale precaricata con distanziale DP-F doppia con flangia laterale precaricata con distanziale 5.2 Terminali della vite I terminali delle viti vengono personalizzati a seconda della richiesta del cliente. Il diametro massimo di una delle due estremitˆ deve essere inferiore al diametro di fondo gola specificato. F S L 2 4 Esempi di terminale di vite 1 2 5.3 VRS su richieste specifiche del cliente La Umbra • disponibile a risolvere problemi tecnici specifici della applicazione del cliente. 3 Su richiesta possono essere fornite: - Viti forate 4 - Viti cromate - Viti nichelate - Viti con ossidazione nera - Viti in acciaio inox 5 - Viti con forme e dimensioni a disegno del cliente. 27 Precisi one e tolleranze e tolleranze Precisi one Precisione e tolleranze Le VRS Umbra sono disponibili nelle classi di precisione previste dalla norma ISO 3408\3. Le norme classificano le viti a sfere in due categorie: 6. Vista 3D di una VRS viti di posizionamento (P) e viti di trasporto (T). Le viti di posizionamento sono impiegate ove sia richiesta elevata precisione di posizionamento come, ad esempio, nelle macchine a controllo numerico dotate di sistema di misura indiretto. Le viti di trasporto vengono impiegate quando i cicli di movimento non prevedono posizionamenti con elevato grado di precisione. é il caso delle macchine a controllo numerico dotate di sistema di misura diretto o delle unitˆ di trasferimento controllate da interruttori di fine corsa. Per entrambe le categorie sono previste le seguenti classi di precisione: 1 Ð 3 Ð 5 Ð 7 - 10. Classe di precisione 1 Classe di precisione 3 Classe di precisione 5 crescenti esigenze di precisione e funzione dellÕasse lineare Classe di precisione 7 Classe di precisione 10 6.1 Precisione di passo Le tabelle ed i grafici seguenti permettono al cliente di scegliere la vite pi• adatta alle sue esigenze. Il controllo di tutti i parametri indicati pu˜ essere certificato dalla Umbra su richiesta del cliente, in base alle prescrizioni di collaudo ISO 3408/3. A richiesta, sono disponibili anche viti prodotte secondo le norme DIN 69051, secondo specifiche militari oppure secondo specifiche particolari dellÕutilizzatore. 29 6. Precisione e tolleranze Deviazione ammissibile della lungheza filettata nominale l + lu le le lo 0 linea della deviazione effettiva linea della deviazione media lunghezza filettata specificata C eoa 2¹ +ep 300 mm - ep V 2¹ p V2¹a Vup Vua V300 p V300 a Deviazione ammissibile della lungheza filettata specificata l lu le le + linea della deviazione effettiva +ep linea della deviazione media lunghezza filettata specificata lo 0 esa 2¹ - ep Vup 300 mm Vua V2 ¹ p - V300 p V2 ¹ a V300 a -l - lo - lu - le -c - ep lunghezza filettata della vite lunghezza nominale lunghezza utile soggetta alla precisione specificata lunghezza supplementare non soggetta alla precisione specificata compensazione sulla lunghezza (specificata dal cliente) Tolleranza sullÕerrore medio di spostamento sulla lunghezza utile lu - eoa - esa - Vu - Vup - V300p - V2¹p Deviazione totale riferita alla lunghezza filettata nominale Errore di spostamento reale medio riferito alla lunghezza filettata specificata Variazione di spostamento per una lunghezza utile lu Variazione di spostamento ammissibile su una lunghezza utile lu Variazione di spostamento ammissibile su una lunghezza di 300 mm Variazione di spostamento ammissibile su 2¹ radianti La precisione sul passo delle VRS • specificata nei 4 termini di base: V300p,V2¹p, ep,Vup. Le tabelle che seguono riportano i valori ammissibili di tali grandezze per le classi di precisione e per le viti di posizionamento e di trasporto. 30 6. Precisione e tolleranze VALORI PER CLASSE DI PRECISIONE PER LE GRANDEZZE V300p - V2πp - ep - Vup (ISO 3408/3) Viti di posizionamento Viti di posizionamento e di trasporto CLASSE DI TOLLERANZA CLASSE DI PRECISIONE Iu (mm) 1 3 7 10 315 6 12 23 - - 315 400 6 400 500 7 12 25 - - 13 26 - - 500 630 630 800 7 14 29 - - 8 16 31 - 800 - 1000 9 17 34 - - 1000 1250 10 19 39 - - 1250 1600 11 22 44 - - 1600 2000 13 25 51 - - 2000 2500 15 29 59 - - 2500 3150 17 34 69 - - 3150 4000 21 41 82 - - 4000 5000 - 49 99 - - 5000 6300 - - 119 - - da 5 Vup a 1 3 5 V300p (µm) 6 12 7 10 52 210 7 10 - - 7 10 (µm) 23 Viti di posizionamento CLASSE DI TOLLERANZA 1 3 5 V2¹p 4 6 (µm) 8 Viti di trasporto Viti di posizionamento CLASSE DI TOLLERANZA CLASSE DI PRECISIONE Iu (mm) 1 3 5 ep 7 10 1 3 5 (µm) da a 315 6 12 23 52 210 315 400 7 13 25 57 230 400 500 8 15 27 63 250 500 630 9 16 32 70 280 630 800 10 18 36 80 320 800 1000 11 21 40 90 360 1000 1250 13 24 47 105 420 1250 1600 15 29 55 125 500 1600 2000 18 35 65 150 600 2000 2500 22 41 78 175 700 2500 3150 26 50 96 210 860 3150 4000 32* 62* 115* 260* 1050* 4000 5000 39* 76* 140* 320* 1300* 5000 6300 48* 92* 170* 390* 1550* C=0 ep = 2 lu V 300 300 p *valori calcolati per estrapolazione lineare dei valori IT in accordo con ISO 286-2 per lunghezza da 500 mm e minori o uguali a 3150 mm 31 6. Precisione e tolleranze 6.2 Precisione di posizionamento La scelta della classe di precisione, del parametro di compensazione e la dilatazione termica influiscono notevolmente sulla precisione di posizionamento. 6.2.1 Selezione della classe di precisione Le tabelle precedenti permettono di scegliere la classe di precisione adatta a soddisfare le esigenze del cliente a seconda della precisione di posizionamento desiderata. La Umbra consiglia i criteri mostrati nella tabella seguente. TIPO MACCHINA Esempio di classe di precisione delle VRS in relazione ai tipi di macchine ASSE CLASSE DI PRECISIONE 1 X Tornio Z X-Y Fresatrice e alesatrice Z Macchine utensili a C.N. Centro di lavoro X-Y Z Tracciatrice Macchina foratrice X-Y-Z X-Y Z Rettificatrice X Z Macchine universali e speciali X-Y Macchine a elettroerosione a tuffo Altre macchine a C.N. Macchine a elettroerosione a filo Pressa punzonatrice Macchine di controllo 3D Dispositivi per costruzione di parti elettroniche Dispositivi di trasporto Attuatori lineari Macchine generiche e varie Attuatori parti mobili aerei Comandi per valvole Macchine per tempra ad induzione 32 Z X-Y 3 5 7 10 6. Precisione e tolleranze Esempio di variazione della corsa nominale in relazione ai diversi tipi di macchina 6.2.2 Scelta della variazione della corsa nominale Normalmente non • richiesta una variazione della corsa nominale. Tuttavia si definisce talvolta una variazione della corsa per compensare un eventuale allungamento dovuto alla dilatazione termica durante il funzionamento o qualora il cliente preveda di impiegare le viti a sfere di posizionamento a temperature pi• elevate di 20¡C. Sarˆ necessario, quindi, concordare un fattore di compensazione (C) calcolato considerando il coefficiente di dilatazione termica dellÕacciaio come descritto al punto 6.2.3. Analogamente, la compensazione di riferimento va specificata quando si preveda lÕimpiego della vite in condizioni di pretensionamento. In tal caso • consigliabile contattare la Umbra. TIPO MACCHINA ASSE VARIAZIONE (mm) DELLA CORSA NOMINALE per m Torni a C.N. Centro di lavoro X -0,02 a - 0,05 Z -0,02 a - 0,03 X-Y -0,03 a - 0,04 Z varia a seconda della struttura Combinazioni fra precisione e gioco assiale unità [mm] 6.2.3 Dilatazione termica TIPO DI GIOCO Il coefficiente di dilatazione termica dellÕacciaio (delle VRS) • 12x10Ð6 ¡CÐ1. La dilatazione termica lineare delle VRS si pu˜ ricavare dalla seguente equazione: ∆L = 12 x 10-6 x θ x L G0 CLASSE G1 G2 G3 G4 G5 G6 G7 precarico minore di minore di minore di minore di minore di minore di minore di 0,01 0,02 0,03 0,04 0,05 0,1 0,2 0 1 3 5 7 10 ∆L Dilatazione termica dellÕalbero della vite (mm) L Lunghezza dellÕalbero della vite (mm) a T ambiente θ Variazione della temperatura (rispetto alla T ambiente) (¡C) Per evitare un aumento della temperatura, vi consigliamo di seguire le seguenti raccomandazioni: (a) Scegliere il corretto valore del precarico per la VRS; (b) Utilizzare la configurazione alternata con sfere in ceramica; (c) Eseguire corretta lubrificazione; (d) Utilizzare VRS a passo lungo per ridurre la velocitˆ di rotazione. Gioco assiale standard massimo per dimensioni della sfere diametro sfera (mm) 1 1,5 2,381 3,175 3,5 3,969 4,762 5,556 6,35 7,144 9,525 12,7 gioco assiale 0,01 0,02 0,03 0,04 0,05 0,05 0,06 0,06 0,08 0,09 0,12 max. (mm) 0,2 6.3 Gioco assiale Le VRS vengono di norma utilizzate in condizioni di precarico. In caso contrario il gioco assiale pu˜ essere minorato rispetto al valore standard secondo quanto specificato per ogni classe di precisione. 6.4 Gamma di produzione per classe di precisione La Umbra pu˜ realizzare viti a ricircolazione di sfere comprese nei limiti riportati nella tabella a lato. Gamma di produzione DIAMETRI NOMINALI da 6 a 200 mm PASSI da 1.5 a 100 mm LUNGHEZZA MAX. fino a 12000 mm PRECISIONE MAX. 6 µ / 300 mm (classe ISO 1) Nota: Per le possibili combinazioni di diametri nominali, classe di precisione e lunghezza contattare la Umbra Cuscinetti. 33 6. Precisione e tolleranze 6.5 Tolleranze geometriche La precisione e la tolleranza geometrica sono della massima importanza per un corretto impiego di una VRS. Tutte le VRS Umbra sono fabbricate, collaudate e garantite secondo le norme: ISO/TC 39/WG 7 e ISO 3408/3 Tolleranze geometriche t 9p t 10p A- B 2d t 8p A- B 2d 2d A B B t 6p A- B C d t 7p 2d A D1 t 6p A- B C A- B t 5p A- B t 8p A- B D2 t 11p A- B 2d A 2d B Tolleranze geometriche 34 6. Test / t5 Precisione e tolleranze Descrizione Viti a sfere di posizionamento e di trasporto / t5p per l Diametro nominale do Oscillazione radiale t5 del diametro esterno della vite misurata ad intervalli costanti l per controllare la rettilineitˆ rispetto ad A -B. Appoggiare la vite a sfere su dei blocchetti a V disposti in A e B. l Piazzare il tastatore del comparatore perpendicolarmente alla superficie cilindrica ad una distanza l dal blocchetto A. Ruotare la vite lentamente e registrare le letture. Ripetere le letture ad intervalli uguali a l. Nota: se l5 ≤ 2 l effettuare la misura a La tolleranza t5 su l • cumulativa fino a da a 1 3 5 7 10 6 12 20 25 32 40 100 12 20 16 20 25 32 80 20 32 20 25 32 40 100 32 50 16 20 25 32 80 50 80 12 16 20 25 63 80 125 20 25 32 40 100 125 200 - 20 25 32 80 80 l5 2 160 l5 2 315 630 l Classe di precisione l do l A B blocchetti a V l5 l l l l l l l t 5/2 l 35 6. Precisione e tolleranze Test / t6 Descrizione Viti a sfere di posizionamento e di trasporto / t6p per l Oscillazione radiale t6 del diametro della serie del cuscinetto rispetto ad A -B sulla distanza l per l1< l. Appoggiare la vite a sfere su dei blocchetti a V disposti in A e B. Piazzare il tastatore del comparatore perpendicolarmente alla superficie cilindrica ad una distanza l1. Ruotare la vite lentamente e registrare le letture. Nota: se l1 > l prendere t6 x l1 l Classe di precisione l da a 1 3 5 7 10 80 6 20 10 12 20 40 63 125 20 50 12 16 25 50 80 200 50 125 16 20 32 63 100 315 125 200 - 25 40 80 125 A- B do t 6p Diametro nominale do le A B l1 Test / t7 Descrizione Viti a sfere di posizionamento e di trasporto / t7p per l Oscillazione radiale t7 del diametro della serie del cuscinetto rispetto ad A -B sulla distanza l per l1 < l. Appoggiare la vite a sfere su dei blocchetti a V disposti in A e B. Piazzare il tastatore del comparatore perpendicolarmente alla superficie cilindrica ad una distanza l1. Ruotare la vite lentamente e registrare le letture. Nota: se l1 > l prendere t7 x l1 l tp7 Diametro nominale do Classe di precisione l da a 1 3 5 7 10 80 6 20 5 6 8 12 16 125 20 50 6 8 10 16 20 200 50 125 8 10 12 20 25 315 125 200 - 12 16 25 32 ∆ ≤ tp7 do sede cuscinetto A l 36 2do B 2do 6. Precisione e tolleranze Test / t8 Descrizione Viti a sfere di posizionamento e di trasporto / t8p Diametro nominale do Oscillazione assiale t8 della battuta della sede del cuscinetto rispetto ad A -B. Appoggiare la vite a sfere su dei blocchetti a V disposti in A e B. Impedire alla vite di muoversi assialmente (interponendo ad esempio una sfera fra il foro da centro della vite ed un appoggio frontale). Piazzare i tastatori dei comparatori perpendicolarmente alla battuta della sede del cuscinetto ed alla superficie cilindrica del diametro corrispondente. Fare ruotare la vite lentamente e registrare le letture dei comparatori. sede cuscinetto da a 1 3 5 7 10 6 63 3 4 5 6 10 63 125 4 5 6 8 12 125 200 - 6 8 10 16 ∆ + t8a ≤ t8p ∆ errore di rettilineitˆ do t8p Classe di precisione d d A B 2do 2do Test / t9 Descrizione Viti a sfere di posizionamento e di trasporto / t9p Diametro nominale della flangia Oscillazione assiale t9 della superficie dÕappoggio della chiocciola rispetto ad A -B (solo per chiocciole precaricate). Appoggiare la vite a sfere su dei blocchetti a V disposti in A e B. Impedire alla vite di muoversi assialmente (interponendo ad esempio una sfera fra il foro da centro della vite ed un appoggio frontale). Piazzare il tastatore del comparatore perpendicolarmente alla faccia della flangia il pi• vicino possibile al diametro esterno D2. Bloccare la chiocciola sulla vite e ruotare lÕinsieme lentamente e registrare le letture del comparatore. Classe di precisione da a 1 3 5 7 10 16 32 10 12 16 20 63 32 63 12 16 20 25 80 63 125 16 20 25 32 125 125 250 20 25 32 40 200 250 500 - 32 40 50 250 do D2 t9p A B 2do 2do 37 6. Precisione e tolleranze Test / t10 Descrizione Viti a sfere di posizionamento e di trasporto / t10p Diametro esterno della chiocciola D1 Oscillazione radiale t10 del diametro esterno della chiocciola rispetto ad A -B (solo per chiocciole precaricate). Appoggiare la vite a sfere su dei blocchetti a V disposti in A e B. Piazzare il tastatore del comparatore perpendicolarmente alla superficie del corpo della chiocciola D1. Bloccare la chiocciola sulla vite e ruotare lÕinsieme lentamente e registrare le letture del comparatore. Classe di precisione da a 1 3 5 7 10 16 32 10 12 16 20 63 32 63 12 16 20 25 80 63 125 16 20 25 32 125 125 250 20 25 32 40 200 250 500 - 32 40 50 250 t10p do D1 bloccata A B 2do 2do Test / t11 Descrizione Viti a sfere di posizionamento e di trasporto / t11p / 100 (errore cumulativo) Classe di precisione Parallelismo t11 delle facce piane della chiocciola rispetto ad A -B (solo per chiocciole precaricate). Appoggiare la vite a sfere su dei blocchetti a V disposti in A e B. Piazzare il tastatore del comparatore perpendicolarmente alla superficie controllata e tastare sulla lunghezza di controllo specificata l. Registrare le letture del comparatore. t11p do bloccata A B 2do 38 l 2do 1 3 5 7 10 16 20 25 32 - 7. Sistema di identificazione delle VRS Questo sistema, insieme al questionario dati riportato al paragrafo 10, • stato studiato in modo da facilitare lÕidentificazione del prodotto. VRS / S - SN - F - 40 - 20 - R - S - 3,5 - 4 - 550 - 870 - P5 - G1 VITE A RICIRCOLO DI SFERE CLASSE DI PRECISIONE SERIE S M L F 2 4 GIOCO ASSIALE standard miniaturizzata passo lungo passo fine a due principi a quattro principi posizionamento P trasporto T TIPOLOGIA CHIOCCIOLA LUNGHEZZA TOTALE (mm) SN SZ DP SH singola cilindrica singola cilindrica con precarico tipo Z doppia cilindrica con precarico tipo P doppia cilindrica con precarico tipo H TIPO DI VITE LUNGHEZZA FILETTATA (mm) N. GIRI DI SFERE DIMENSIONE SFERA (mm) MATERIALE SFERE acciaio S ceramica C FLANGIA F C CF flangia laterale definita dal cliente flangia centrale DIAMETRO NOMINALE (mm) DIREZIONE ELICA destrorsa R sinistrorsa L PASSO (mm) 39 Q 8. Controllo di qualità Le VRS vengono sottoposte ai seguenti controlli: - Controlli di accettazione sui materiali grezzi - Controlli di durezza e metallografici sui trattamenti termici - Controlli dimensionali durante i cicli di produzione e sui pezzi finiti - Collaudi funzionali e di prestazioni sulle viti assemblate. Misura di Coppia in andata [Nmm] 210 180 150 120 90 60 30 0 mm Misura di Coppia in ritorno [Nmm] - Reparti di lavorazione e controllo, termo-condizionati con temperatura costante a 20 ¡C - Macchine per prove di durezza - Microscopio metallografico - Rugosimetro - Profilometro - Macchine di misura per controlli dimensionali - Macchine di misura per controlli dimensionali tridimensionali - Macchine di misura laser per il controllo della precisione del passo - Attrezzatura per lÕapplicazione ed il controllo del precarico e della rigiditˆ 210 180 150 120 90 60 30 0 mm Misura di Rigidezza 1000 cella di carico [Kg.] La Umbra Cuscinetti dispone di: 500 0 -500 - Banchi prova per la determinazione della coppia di attrito dovuta al precarico -1000 - Banchi per prove di durata a carichi e velocitˆ variabili. -1500 -5 -4 -3 -2 -1 0 1 2 3 4 5 Spostamento [µm] 8.1 Certificazione finale di collaudo Esempio di certificato di collaudo (particolare) Su richiesta del cliente la Umbra Cuscinetti pu˜ fornire una certificazione finale di collaudo: - Certificato di conformitˆ secondo quanto definito dalle norme ISO 3408-3 , DIN 69051 o controlli personalizzati in base alle esigenze del cliente - Grafico della coppia dinamica di precarico a vuoto, secondo le specifiche ISO 3408-3 o in base a richieste particolari del cliente - Grafico della deviazione misurata del passo confrontata con lÕammissibile, tramite sistema di misurazione laser gestito da computer - Grafico della rigidezza assiale della chiocciola secondo le specifiche ISO 3408-3 - Su richiesta specifica, la coppia a velocitˆ di rotazione molto bassa pu˜ essere misurata e riportata su grafico per valutare lo Òstick-slipÓ della vite. 41 Con sigli Con sigli 9. Consigli per il montaggio e uso Le VRS sono componenti di precisione e devono quindi essere trattate con la dovuta cautela. Per il montaggio in macchina si consiglia quanto segue: • necessario rimuovere lo strato di olio anticorrosivo mediante lavaggio con solvente. In fase di montaggio controllare che fra i supporti della vite e la sede della chiocciola non si abbiano errori di allineamento. Evitare assolutamente durante lÕinstallazione colpi accidentali che danneggerebbero in modo grave la parte filettata. Le VRS vengono fornite con chiocciola giˆ montata. é sconsigliato in ogni caso lo smontaggio della chiocciola, in modo particolare quando si • in presenza di doppia chiocciola precaricata. La perdita delle sfere e/o il posizionamento delle sfere al di fuori dei circuiti attivi, causate da uno smontaggio non corretto, riducono in modo anche drastico la vita della VRS. Qualora fosse necessario smontare la chiocciola, procedere come rappresentato a lato. La Umbra non • responsabile del malfunzionamento derivante da manomissioni. Di particolare importanza risulta lÕallineamento della vite con le guide di scorrimento: lÕerrore di allineamento non deve essere superiore a 0.02 mm. Sono da evitare carichi radiali e spinte eccentriche che diano origine a momenti. Il caricamento non uniforme delle sfere dovuto ai carichi radiali riduce in maniera significativa la vita della VRS. Esempio di smontaggio della chiocciola Tubo per il contenimento delle sfere durante le fasi di montaggio/smontaggio Carico radiale Momento Qualora necessario, si possono realizzare fine corsa meccanici di sicurezza come illustrato a lato. Arresto meccanico Arresto elastico 43 9. Consigli per il montaggio e uso Esempi di supporti Esempio di chiocciola rotante Esempio di chiocciola integrale Esempi di pretensionamento Distanziale calibrato per trazionamento F 44 Ghiera di trazionamento F Ghiera di trazionamento F 10. Questionario dati VRS Data ÉÉÉÉÉÉÉÉÉÉÉÉ Societˆ ÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉ.. Cittˆ ÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉ.. Indirizzo ÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉ Telefono n¡ ÉÉÉÉÉÉÉÉÉÉÉE mail ÉÉÉÉÉÉÉÉÉÉÉ Nome ÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉ. Ufficio ÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉ... Tipo di macchina ÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉ.. Settore ÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉ CONDIZIONI DI LAVORO E DURATA Carichi dinamici Max. Velocitˆ % Tempo lavoro ÉÉÉÉÉÉÉ daN a ÉÉÉÉÉgiri/1Õ per ÉÉÉÉÉÉ. % Normale ..ÉÉÉÉÉ..... daN a ÉÉÉÉÉgiri/1Õ per ÉÉÉÉÉÉ. % ÉÉÉÉÉgiri/1Õ per ÉÉÉÉÉÉ. % Min. ÉÉÉÉÉÉ.. daN a Carico statico, Max. ÉÉ. daN Carico radiale Durata del lavoro: Continuo no Frequente si daN ÉÉÉÉÉ Occasionale Emergenza RIGIDITË DURATA DELLA VITE In ore ÉÉÉÉÉÉÉ o in n¡ di corse ÉÉÉÉÉÉ o in n¡ di giri ÉÉÉÉÉÉ. ÉÉÉÉÉÉÉ. (daN/µm) DIMENSIONI E PRECISIONE Diametro ÉÉÉÉÉ.. (mm) Passo ÉÉÉÉÉ.. (mm) destro Lunghezza totale ÉÉÉÉÉ (mm) Lunghezza filettata ÉÉÉÉ (mm) max. lunghezza non supportata ÉÉÉ... (mm) Parte rotante: Vite Chiocciola sinistro il carico agisce in una direzione o in entrambe Massimo errore ammesso per tutta la lunghezza ÉÉÉÉÉÉÉÉ. (mm). Classe di precisione: Altre Gioco assiale: 0 0.006/300 0.012/300 Negativo ÉÉÉÉÉ (mm) 0.023/300 0.052/300 0.210/300 (precisare)ÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉ. . 0.01 mm 0.02 mm 0.03 mm 0.04 mm 0.05 mm 0.1 mm 0.2 mm Come viene supportata la vite CHIOCCIOLA: singola Flangia presente si LUBRIFICAZIONE: Grasso ALTRE NOTIZIE: precaricata con distanziale precaricata con shift no precaricata con sfere magg. n¡ giri di sfere: ÉÉÉÉ Olio Vite protetta La vite lavora in ambiente sporco si polveroso no altri (precisare)ÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉ. Richieste protezioni speciali ? ÉÉÉÉÉ. (se si precisare il tipo) ÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉ Sono richiesti paraolio ? ÉÉÉÉÉÉÉ... QUANTITAÕ: Viene richiesta offerta per n¡ ÉÉÉÉÉ.. viti. Successivamente il fabbisogno potrˆ essere di n¡ ÉÉÉÉÉÉ. viti al mese, n¡ ÉÉÉÉÉÉ. viti allÕanno. Altre richieste o specifiche ÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉÉ 45 10. Questionario dati VRS ULTERIORI CARATTERISTICHE Sistema di Ricircolo .......................................... Terminale .......................................... Tipo .......................................... Diametri rettificati .......................................... Chiavette .......................................... Spine .......................................... Filettature .......................................... Materiali e trattamento Vite materiale .......................................... materiale materiale materiale Sistema di protezione Guarnizioni Configurazione vite 46 ....................... ....................... .......................................... trattamento superficiale Sfere (vedi paragrafo 2.8) .......................................... trattamento superficiale Ricircolo (vedi paragrafo 5.2) .......................................... trattamento superficiale Chiocciola (vedi paragrafo 2.2) ....................... .......................................... .......................................... .......................................... .......................................... Forata .......................................... Diametro interno .......................................... (vedi paragrafo 2.7) Imballaggio e trasporto 11. Le VRS vengono protette contro urti e contaminazioni di vario genere mediante una rete di plastica ed un apposito involucro. Qualora il cliente lo richieda, il materiale pu˜ essere imballato anche in contenitori speciali. Per le spedizioni, ogni lotto di viti viene imballato in casse di legno opportunamente sagomate in modo da evitare danneggiamenti durante il trasporto. Se lÕimpiego non • immediato, dopo i controlli di accettazione, si consiglia di ripristinare il rivestimento anticorrosivo e di sigillare di nuovo lÕinvolucro di plastica. Per lo stoccaggio si consiglia di prevedere dei sostegni onde evitare azioni flettenti. Assistenza clienti 12. La Umbra Cuscinetti • in grado di fornire non solo un valido supporto in fase di progettazione, ma anche una completa assistenza post vendita. LÕesperienza pi• che decennale nel settore dellÕattuazione lineare su macchine dei pi• diversi settori applicativi, ha consentito alla Umbra Cuscinetti di accumulare un bagaglio di dati e di esperienza applicativa. Queste capacitˆ sono al servizio di clienti in ogni momento. Tecnici specializzati sono sempre disponibili ad analizzare le applicazioni e a proporre soluzioni di manutenzione adatte, con interventi sul campo o presso la nostra officina. La flessibilitˆ della produzione, che • sempre stata una delle caratteristiche principali della Umbra Cuscinetti, consente interventi rapidi ed efficienti. 47 Viti a ricircolo di sfere di precisione (VRS) Tutti i dati sono stati redatti e controllati con cura. La Umbra Cuscinetti S.p.A. non si assume nessuna responsabilitˆ per eventuali errori di stampa o omissioni. La Umbra Cuscinetti S.p.A. si riserva di apportare le modifiche connesse al progresso tecnologico. Edizione aggiornata al maggio 2002 UMBRA CUSCINETTI S.P.A. Via Piave, 12 06034 Foligno (PG) Ð ITALY Tel.: +39 0742 348 1 Fax: +39 0742 348 267 E-mail: [email protected] www.umbracus.com www.umbracus.com FM ELETTROMECCANICA S.r.l. KUHN GmbH UMBRA CUSCINETTI Inc. UMBRA INTERNATIONAL Inc. UMBRA CUSCINETTI S.p.A. Via A .Vici - Zona Industriale località Paciana 06034 Foligno (PG) - ITALY Tel. +39 0742 348 234 Fax +39 0742 348 267 Alte Bahnlinie 2 D-71691 Freiberg Am Neckar - GERMANY Tel. +49 7141 275 50 Fax +49 7141 275 530 2916 100 th Street SW Suite B Everett, WA 98204 - USA Tel. +1 425 7432 577 Fax +1 425 3470 682 2916 100th Street SW Suite B Everett, WA 98204 - USA Via Piave, 12 06034 Foligno (PG) - ITALY Tel. +39 0742 348 1 Fax +39 0742 348 267 [email protected] [email protected] [email protected] Everett Office Tel. +1 425 4388 680 Fax +1 425 4381 680 [email protected] [email protected] www.umbracus.com

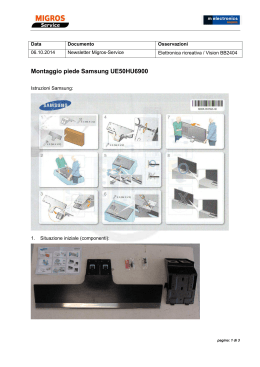

Scaricare