SALDATURA DI ACCIAI

INOSSIDABILI

NELL'IMPIANTISTICA.

La gestione della garanzia

di qualità nell'ambito

di una società di ingegneria

Caspani M., Guerra O.

Relazione presentata a:

"LA SALDATURA E GLI ACCIAI

INOSSIDABILI"

3° Incontro :

II controllo e la qualità

Milano. 27 novembre 1987

Con il patrocinio del

CENTRO INOX

Piazza Velasca, 10 • 20122 Milano

Estratto dalla Rivista

LA MECCANICA ITALIANA

n. 211 - novembre 1987

SALDATURA DI ACCIAI

INOSSIDABILI

NELL'IMPIANTISTICA.

La gestione della garanzia

di qualità nell'ambito

di una società di ingegneria

THE QUALITY ASSURANCE/QUALITY CONTROL RELEVANT TO STAI N LE SS STEEL.

Materlal welded equlpment for process plants as managed

.

by an engineering company

Caspani M., Guerra O.

Foster Wheeler Italiana - Milano

Sommario

Scopo di quanto segue è la descrizione delle metodologie organizzative

ed operative adottate da una Società

di ingegneria al fine di ottenere, nel

campo delle saldatura degli acciai

inossidabili, un prodotto finito avente

requisiti di qualità e caratteristiche

adeguate al servizio e conformi alle richieste delle specifiche del Cliente.

Vengono inoltre fornite alcune indicazioni in merito a quanto di norma

viene prescritto, a livello tecnico, per

le saldature di acciai inossidabili nelle

applicazioni più comuni di impiantistica.

Summary

The purpose of what written hereafter, is to describe how an Engineering

Company organisation operates in order to assure thè production of wel-

ded stainless steel equipment which

shatf have leatures complying with

thè service needs and with thè

Client's requirements. Some highlights are also given about thè standard technical specifications relevant

to thè welding of stainless steel material in thè most commonly used applications in thè process plants.

1. Applicazioni tipiche

di acciai inossidabili

I campi di applicazione tipici degli

acciai inossidabili nelle realizzazioni

impiantistiche trattate dalla nostra società coprono principalmente le seguenti esigenze:

1) resistenza alla corrosione in impianti di distillazione atmosferica e

sottovuoto, e dì desolforazione di

gasoli e nafte nell'industria petrolifera;

2) resistenza meccanica in servizi

operanti ad elevata temperatura;

3) requisiti di sterilità e cessione limitata di sostanze inquinanti.

Nel primo caso gli acciai inox sono

utilizzati in qualità di rivestimento anticorrosivo applicato per laminazione

sulle superfici delle apparecchiature

che vengono in contatto con i fluidi

aggressivi. I tipi di acciaio utilizzati

con maggior frequenza sono quelli a

struttura martensitico-ferritica (AISI

405, AISI 410S) e quelli a struttura

austenitica nella forma stabilizzata

oppure a basso contenuto di carbonio (AISI 321, AISI 347, AISI 304L,

AISI 316L).

Il secondo caso riguarda principalmente l'utilizzazione nella zona di rigenerazione degli impianti di «cracking» catalitico in regime fluido dei.

gasoli. Le condizioni di temperatura

elevata (750-800°C) richiedono l'utilizzazione di acciai del tipo AISI 304H

a causa della sua maggiore resisten-

74 | LA MECCANICA ITALIANA novembre 1987 n* 211

za allo scorrimento viscoso ad alta

temperatura.

L'ultimo gruppo copre quelle applicazioni tipiche dell'industria alimentare e farmaceutica in cui i prodotti, a

contatto dei manufatti, non devono

subire modificazioni causate da cestoni di molecole provenienti dai prodotti di corrosione dovute alla reazione fluido/metallo o a distacchi di molecole dagli strati di passivazione formatisi sulla superficie del metallo

stesso.

In queste applicazioni si utilizzano

gonordlmonto gli acciai a struttura

tustenitica (AISI 304, AISI 316).

Ognuno dei campi di applicazione

sopracitati presenta caratteristiche

tati da richiedere un approccio particolare, nella esecuzione delle saldature e nel loro controllo, al fine di de*

terminare la qualità ottenuta.

Va ricordato che, nella maggior

parte dei casi, !a selezione del tipo di

materiale da utilizzare è definita dal

Licenziatario del processo secondo

cui l'impianto opera; è sempre presente quindi la necessità di uno stretto contatto tra la Società di ingegneria a quest'ultimo.

2. Fase di progettazione

Procedure finalizzate

all'ottenimento

della qualità

(metodologia di controllo)

Come per le altre attività coordinate da una Società di ingegneria, anche l'esecuzione delle saldature di

componentistica in acciaio inox è sottoposta a uno stretto controllo che inizia nella fase di progettazione e si

conclude al momento dell'installazione/messa in marcia del componente.

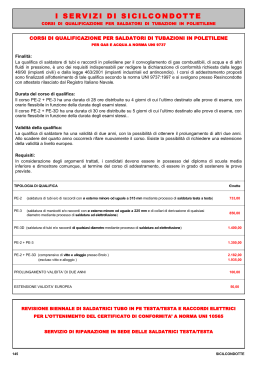

Tavola 1

TECHNICAL SPECIFICATION

TTALIAW

POSTER

SPEC. N"

REVISION 0

DATE

PAGE 37

TABLE 1 • - Acceotable Filler Metals for Joining Austenitic Stainless Steels

and High-Ntckel Allovs

316L

317

321

347

348

Inc.y 800

Inc.l 600

308

308

308

308

308

308

ENlCrFe-3

ERNiCr-3

308

309

309

308

3081 308

309

316

316

309

317

309

308L 308L 308L ENiCrFe-3

ERNiCr-3

347 347 348 ENiCrFe-3

309 309 309 ERNiCr-3

310

309

316

309

316

309

309

309

309

ENlCrFe-3

ERNiCr-3

316

316

316

316

316

316

ENiCrFe-3

EWUCr-3

Hat'ls

to be

welded

301

302

304

304L

309 310 316

309S 310S

301

302

304

308

308

308

308

309

308L

303

304L

309

3O9S

310

310S

31fi

316L

309

2.1. Disegni di ingegneria

e specifiche generali

Questi documenti, preparati all'ini-

316L 316L 316L ENiCrFe-3

347 347 348 ERNiCr-3

316L 316

317

317

321

347

348

317

347

317

347

317

348

ENlCrFe-3

ERNiCr-3

347

347

347

348

EMiCrFe-3

ERNiCr-3

347

347

348

ENiCrFe-3

EHNiCr-3

348

ENlCrFe-3

ERNiCr-3

ENiCrFe-3

ERNiCr-3

IncoLov

400

tncone

000

i

Il controllo, in fase di progettazione, viene esplicato attraverso la produzione e verifica di documenti quali:

1) specifiche generali e disegni di ingegneria;

2) specifiche di procedimento di saldatura;

3) rapporti di qualifica di procedimento di saldatura.

-1100/1

zio della elaborazione del progetto,

contengono, oltre alla descrizione del

componente, tutte le indicazioni riguardanti le sue condizioni operative,

i fluidi con cui viene in contatto, i richiami ai codici di progettazione applicabili nonché le particolarità esecutive derivanti dalle esperienze precedenti maturate dal Licenziatario

del processo e/o dalla Società di ingegneria stessa.

i

La specifica generale di saldatura

richiamerà quindi le raccomandazioni tipiche relative all'esecuzione di

saldatura ed al loro controllo, sia nella fase di qualifica del procedimento

che nella fase di produzione.

A scopo illustrativo presentiamo

due tavole tratte da una specifica generale tipica per un impianto di raffinazione.

7 5 | LA MECCANICA ITALIANA novembre 1987 n° 211

Nella tavola 1 sono illustrati gli elettrodi consigliati per la realizzazione di

saldature tra vari acciai inox classificati in accordo alla numerazione

AISJ.

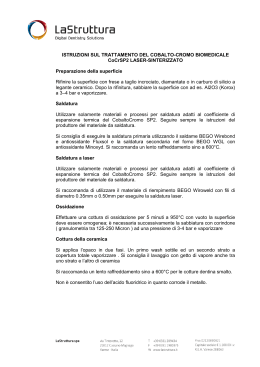

La tavola 2 illustra invece i tipi di

materiale d'apporto raccomandati

nell'esecuzione di depositi per saldatura nel ripristino di placcature.

2.2. Controllo dei disegni

dei Fornitori, delle specifiche

dei procedimenti di saldatura

e dei relativi rapporti

di qualifica

Tavola 2

TECHHICAJL SPECIMCATION

rnU-IAMA

SPEC. N"

REVISION 0

DATE

PAGE 39

Filler Metals for Held Peposlt and CUd Reatorlng

TABLE 2 . -

Cladding

materlai

F i l l e r materlals for veld deposit and clad restoring

Entro un tempo relativamente limitato dopo il piazzamento dell'ordine e

prima dell'inizio delle lavorazioni per

la costruzione delle apparecchiature,

al costruttore viene richiesto di presentare alla Società di ingegneria i disegni di dettaglio. Questi disegni vengono sottoposti a controllo che dovrà

accertare, tra l'altro, che siano rappresentati tutti i dettagli di saldatura e

che per ogni giunto saldato siano indicati i riferimenti alla singola specifica di saldatura che dovrà guidare l'operatore nell'esecuzione del giunto.

12Z Cr

Type 410

Do not overlay

12Z Cr

Type 410 S

Cyclic service •• E Ni Cr FB 2/3

ER Ni Cr 3

Assieme ai disegni di dettaglio, viene richiesto che vengano sottoposte

anche la raccolta completa delle specifiche di saldatura di cui è prevista

l'utilizzazione e la raccolta dei rapporti di qualifica relativi alte specifiche presentate.

316

I rapporti di qualifica di procedimento di saldatura devono essere

certificati da rappresentanti di un Ente autonomo di controllo riconosciuto

dalla Società di ingegneria oppure

dai rappresentanti del sistema di controllo qualità (Q.A./Q.C.) interno del

Costruttore, sempre che esso sia riconosciuto in possesso della certificazione rilasciata dalle ASME (ASME

Stamp).

I documenti sopraccitati vengono

verificati al fine di accertarne la rispondenza ai requisiti del codice applicabile nonché alle richieste del Licenziatario del processo riportate nel

disegno di ingegneria ed alle raccomandazioni incluse nella specifica

generale di saldatura.

I parametri di saldatura che devono

essere inclusi in ciascuna specifica

sono i seguenti:

-1100/1

Lou sulohur

T -e 425'C : £3091

ER309L

T > ù25"C : E Ni Cr Fé 2 / 3

ER Ni Cr 3

High sulphur

E309L

ER309L

Austeri i t i c

stainless

steel

type 304

304L

F i r s t pass

Subsequent passes

316L

321/

347

3O9L

3O9L

3O9L

347

1) dettaglio geometrico del giunto

rappresentato;

2) tutte le informazioni relative al materiale/i base e d'apporto in accordo al codice di progettazione;

3) i parametri elettrici;

4) i preriscaldi e le temperature di interpass minime e massime;

5) i trattamenti termici (velocità di salita, temperatura e tempo di mantenimento, velocità di discesa).

f verbali di qualifica di procedimento di saldatura dovranno riportare, oltre ai parametri tipici della specifica

di saldatura da essi supportata, i risultati delle prove richieste al fine di

verificare l'assenza di difetti del giunto e cioè:

1) trazioni;

2) pieghe;

1

3O8L

3O8L

316

316L

309L

309L

3) resilienze, se necessarie;

4) durezze, se necessarie;

5) micrografie e macrograffe, quando

richieste;

6) analisi chimiche del deposito, se

richieste;

7) numero di ferrite, se richiesto;

8) controllo a liquidi penetranti.

Una volta verificata la completezza

e la correttezza dei documenti sopraccitati, gli stessi vengono restituiti

al fornitore e viene autorizzato l'inizio

della costruzione. Questi documenti

saranno tenuti a disposizione dei supervisori che eseguiranno i controlli

durante la costruzione.

Le tavole 3 e 4 rappresentano due

formati tipici per la preparazione delie specifiche e delle qualifiche di procedimento di saldatura tratti dal codice ASME - Section IX.

76 i LA MECCANICA ITALIANA novembre 1987 n° 211

Tavola 3 - Formato tipico per specifiche di saldatura secondo codice ASME.

(••*QW30l l.5*c •n IX. ASMI BsJhi me r r m o i VMMI C*6«)

•

jopwriiopf-i*)*

*-*• o — t * — —

-

—

,

•«—»•«.—.

_

.

,

,

r

f

H.

nu

•

il

3. Controlli tipici richiesti

in fase di qualifica

dei procedimenti

di saldatura e

in produzione

Per ciascuno dei campi di applicazione citati in precedenza illustreremo ora i «tests» che permettono di

controllare i parametri tipici ed indicativi della qualità di un giunto saldato.

A) Nel caso di ripristini, in corrispondenza delle saldature del materiale base, di placcati austenitici e

martensitico/ferritici, che sono in genere effettuati con elettrodi a struttura austenitica (tipo 347, 309L, 308L,

304L, 316L), come indicato nella tavola 2, i controlli fondamentali richiesti sono:

— l'esecuzione di pieghe laterali;

— l'esecuzione dell'analisi chimica;

— l'esecuzione del controllo a liquidi

penetranti sulla prima ed ultima

passata.

A questi controlli di routine si aggiunge quello del numero di ferrite 5,

qualora il manufatto debba essere

sottoposto a trattamenti termici di distensione a causa delle caratteristiche del materiale base.

L'esecuzione di pieghe laterali,

tendente ad evidenziare zone infragilite alla base del deposito, essendo

una prova distruttiva, è eseguito

esclusivamente sui talloni di qualifica

di procedimento e sui talloni di produzione.

L'esecuzione dell'analisi chimica

viene richiesta alla profondità di almeno 2,5 mm (essendo 3 mm lo

spessore generalmente richiesto per

il riporto). Ciò per verificare che su

tutto lo spessore richiesto per resistere alla corrosione il materiale sia

omogeneo e non diluito nel materiale

base in modo anomalo. Nel caso di riporti realizzati in acciaio AISI 347 l'analisi chimica deve essere completata anche dalla valutazone del rappor-

to tra ti contenuto di Nb e quello di C

L'esecuzione delle analisi chimiche nel caso in oggetto, viene richiesta sia per il tallone di qualifica che

per le saldature di produzione. In

quest'ultimo caso l'analisi viene richiesta, almeno su ogni ripristino di

placcatura, sia in corrispondenza di

giunti longitudinali che di giunti circonferenziali. Nel caso di apparecchi

interamente rivestiti per deposito di

saldatura viene chiesto un controllo

con analisi per ogni virola e per ogni

fondo.

Il controllo con liquidi penetranti

viene richiesto sia sulla prima passata di deposito che sull'ultima. Questo

controllo viene esteso alla totalità della superficie rivestita sia per i talloni

di qualifica che per le saldature di

produzione.

Il controllo della ferrite S viene richiesto sia sul tallone di qualifica che

sulle saldature di produzione: il cam-

7 7 | LA MECCANICA ITALIANA novembre 1987 n° 211

viene generalmente eseguito con ferto di carbonio non inferiore a 0.04%,

ritoscopi portatili opportunamente tae da un tenore di ferrite 6 dì circa 11

rati. Per quanto riguarda l'estensione

5%. Poiché è stato riscontrato che i

del controllo, è generalmente richiedepositi di saldatura che presentano

Il numero e la frequenza delle mi- una rete continua di ferrite, corrista una misurazione ogni tre metri di

surazioni richieste è uguale a quello

saldatura (con almeno quattro misuspondente ad un contenuto intorno al

per le analisi chimiche. Il controllo

razioni su ogni giunto circonferenzia15%, permettono una facile propagapuò essere effettuato con strumenti

le e 2 misurazioni per ogni giunto lonzione di rotture e quindi una perdita

magnetici oppure calcolando il valore

gitudinale) e una misurazione per

di duttilità dopo esposizione ad alte

FN sulla base del diagramma di De- temperature, si cercherà di ottenere

ogni saldatura di collegamento degli

long.

stacchi per connessioni.

nelle saldature un tenore di ferrite

che rimanga nel campo dal 3% al

La misurazione di FN (numero di

Qualora qualche lettura dia risultati

9%.

ferrite) va effettuata prima del trattaeccedenti il limite ammesso, dovranmento termico poiché, durante l'eseno essere ripetute due misurazioni in

Questo è il campo ottimale per evicuzione di quest'ultimo, parte della

zone adiacenti a quella che ha protare da un lato il rischio di cricche a

ferrite 6 si trasforma in fase a non più caldo e dall'altro l'infragilimento dodotto il risultato negativo.

rilevabiie da sensori basati sul ma- vuto alla formazione di fase a (figuIn aggiunta a quanto sopra, tutti i

gnetismo.

ra 1).

giunti vengono controllati al 100%

B) Nel caso dì applicazioni adatte

con liquidi penetranti in prima ed ultiDa quanto sopra descritto deriva

al funzionamento ad alte temperatuma passata, al fine di individuare la

che il controllo del contenuto di ferrite

re, nell'ambito degli impianti di cracpresenza di eventuali cricche a

nelle saldature di qualifica e di produking catalitico, l'utilizzazione di AISI

caldo.

zione è una delle indagini essenziali

304H è dovuta essenzialmente alla

per garantire la qualità e la sicurezza

sua convenienza economica ed alla

Dai tallóni di qualifica di procedidel manufatto finito.

sua ottimale resistenza allo scorrimento e dai talloni di produzione venmento viscoso garantita dal contenugono inoltre ricavati i provini per l'eIl controllo del contenuto di ferrite

pò dei valori in cui le letture dovranno

localizzarsi à compreso tra FN3 e

FN10.

Tavota 4 • Formato tipico per qualifiche di procedimento di saldatura secondo codice ASME.

OW-4tl t U O C I I T I O FOKMAT FON PHOCIDUM OUAUftCATIOtt RICOHD (POW

M H «W t l l l , I H M I«, «IMI | M « W P . H W » VIUM C M ^

tK«< Attuai CaMillani UiM u W*w I

dVMU (Bacili

£

/*

XàT

1

11 IL ' 1

ili

UMlVHI

w

>

78 | LA MECCANICA ITALIANA novembre 1987 n° 211

1

Fig. 1 - Valori di resilienza a temperatura ambiente su depositi di saldatura tipo AISI 308 dopo esposizioni prolungate ad elevata temperatura (600°C).

(Da: D. Hauser) • J.A. Van Echo - Battette • Columbus Laboratories).

secuzione delle trazioni, pieghe laterali e rovescie come normalmente richiesto dal codice di progettazione

applicabile.

Pur se non connesso alle problematiche del controllo della qualità

delle saldature, vale la pena di menzionare un parametro il cui controllo è

richiesto di norma sia sui materiali

base del tipo AISI 304H che sugli

elettrodi utilizzati per la loro saldatura. Il parametro in questione è il contenuto di molibdeno che è consigliabile limitare allo 0,3% massimo.

Scopo di questa limitazione è quello di assicurare manufatti che non

siano soggetti a ossidazione catastrofica, fenomeno che si manifesta

sugli acciai inossidabili contenenti

molibdeno, esposti in ambiente con

scarsa circolazione d'aria, a temperature intorno a 800°C (questa temperatura può essere anche inferiore

(650°C) nel caso siano presenti inquinanti superficiali quali i silicati, contenuti nel refrattarl antlabraslvl largamente usati nelle applicazioni ora illustrate).

C) Nel caso di impianti farmaceutici o alimentari la sterilità è uno dei requisiti fondamentali.

In genere i componenti di questi

impianti sono sottoposti a cicli di pulizia meccanica e/o elettrochimica più

o meno spinti a seconda del servizio

cui sono destinati. I sistemi di tubazioni a contatto con acqua distillata

per iniezioni ipodermiche, ad esempio, sono sottoposti a pulizia elettrochimica per tre ragioni fondamentali:

I

t

I

II

stiche sopraccitate devono essere

eseguite con procedimenti che non

inducano zone difettose tali da compromettere le caratteristiche di finitura.

Il procedimento di saldatura adottato per la giunzione di testa dei componenti delle tubazioni è il TIG con

movimento orbitale automatico attorno al tubo.

Non è previsto l'uso di materiale

d'apporto.

— aspetto finale di gran lunga più liscio di quello prodotto da qualsiasi

pulizia meccanica e di più agevole

sterilìzzabilità per la mancanza di

microrugosità;

— mancanza di zone di inclusione in

corrispondenza di sfogliature causate dalle azioni meccaniche che,

inglobando le paste abrasive usate per le pulizie meccaniche stesse, non permetterebbero la completa sterilizzazione;

— migliore resistenza alla corrosione

come risultato di una superficie

estremamente liscia e coperta da

_ un uniforme film passivato.

L'accuratezza dell'assiemaggio è

essenziale per il buon esito qualitativo della saldatura eseguita con il processo orbitale automatico; la puntatura viene quindi effettuata mediante

opportune cravatte che assicurino il

corretto allineamento dei componenti

durante l'esecuzione della saldatura

stessa.

Le operazioni di saldatura della

componentistica avente le caratteri-

Dopo la puntatura e la successiva

rimozione delle cravatte, l'allinea-

La scelta di questo processo è motivata dalla qualità del giunto finito e

dalla riproducibilità e costanza di risultati anche nelle condizioni più difficili.

I

II

mento dovrà essere verificato in modo da accertare che:

— la distanza tra i lembi non superi 1

mm;

— il disallineamento dei lembi non

superi | ' 1 % del diametro nominale;

— l'inclinazione del piano su cui giace il giunto rispetto al piano perpendicolare all'asse del tubo non

superi lo O,5°/o;

— lo scostamento del percorso della

testa di saldatura orbitante dall'asse del giunto non superi 1,5 mm.

Durante la preparazione della qualifica di procedimento di saldatura, al

fabbricante è richiesto di preparare,

oltre ad un tallone da cui verranno

estratti i provini per le consuete prove

distruttive (trazioni e pieghe), una serie di campioni, uno per ogni diametro di tubo previsto in produzione.

Il campione, sottoposto al Cliente

per accettazione, costituirà il riscontro a fronte del quale verranno verificate visivamente tutte le saldature di

produzione (l'ispezione visiva interna

viene eseguita a mezzo di endoscopi).

7 9 | LA MECCANICA ITALIANA novembre 1987 n° 211

Ognuno dei campioni preparati è

accompagnalo da un certificato che

indichi tutti f parametri Imposti al dispositivo automatico durante la saldatura (intensità di corrente, tensione, velocità di avanzamento della testina, portate di gas di schermatura e

di purga) nonché il numero di serie

della macchina.

In produzione ogni saldatura eseguita con il processo orbitale automatico sarà accompagnata da un certificato numerato indicante le seguenti

informazioni:

— firma e data certificanti l'esecuzione del controllo sulla corretta preparazione dei lembi;

— firma e data certificanti l'esecuzione del controllo sul corretto assemblaggo;

— identificazione del saldatore che

ha eseguito l'assemblaggio;

— parametri di saldatura adottati per

l'esecuzione dell'assemblaggio;

— numero di identificazione della

macchina che esegue la saldatura

orbitale;

— identificazione dell'operatore alla

macchina per l'esecuzione della

saldatura orbitale;

— parametri di saldatura adottati per

l'esecuzione de! giunto;

— data di esecuzione del giunto;

— firma e data certificanti l'esecuzione e l'accettazione dei controlli

non distruttivi eseguiti;

— firma e data certificanti l'esecuzione e l'accettazione del controllo visivo interno ed esterno.

Ogni componente prefabbricato

verrà accompagnato da un «Dossier»

di fabbricazione contenente i certificati numerati relativi a tutte le saldature eseguite.

Durante la produzione, all'inizio di

ciascuna giornata lavorativa, è richiesta la fabbricazione di un campione

di giunto da sezionare e confrontare

con il provino di riscontro accettato in

precedenza dal Cliente.

Il campione di produzione dovrà

avere requisiti relativi all'assenza di

difetti, alfa finltura superficiale ed alla

sporgenza all'interno della saldatura

almeno pari a quello del provino di riscontro preparato in qualifica.

Le procedure sopra indicate sono

state applicate dalla consociata ingle-

se della Poster Wheeler Italiana durante la realizzazione di un sistema di

tubazioni «sterili» commissionati da

un'industria farmaceutica locale.

Le stesse procedure sono in corso

di applicazione per i materiali di un

impianto in fase di realizzazione in

Italia per la stessa società farmaceutica.

4. Procedure e metodologie

di controllo più

propriamente relative

alle attività dei fornitori

Nello sviluppo delle attività espletate o coordinate dalla Società di ingegneria nel corso delle gestione di una

commessa, l'insieme delle attività finalizzate all'ottenimento della qualità

comprende anche quelle gestite ed

attuate dall'ufficio collaudi.

Questo gruppo esplica tutta una

serie di interventi diretti sui fornitori

delle apparecchiature, con l'obiettivo

di assicurare la produzione di manufatti rispondenti al livello qualitativo

specificato, in particolare per quanto

riguarda le saldature.

I tipi di intervento sono sommariamente riassunti qui sotto e verranno

più in dettaglio descritti nei paragrafi

appropriati:

— qualifica preventiva dei fornitori;

— verifica dell'organizzazione e del

corretto funzionamento del «sistema qualità» dei fornitori;

— sorveglianza della qualità dei prodotti attraverso ispezioni e collaudi

nelle varie fasi del processo di fabbricazione.

4.1 Qualifica preventiva

del fornitori

ganizzato e valutazione dell'esistenza di una cultura relativa alle

problematiche connesse agli acciai inossidabili, con particolare riguardo all'esperienza nella elaborazione delle specifiche di saldatura;

— esperienza reale nella costruzione

di manufatti in acciaio inossidabile

(lista di referenze, disegni, esistenza di un archivio di specifiche

e qualifiche dei procedimenti di

saldatura relative alla classe dei

materiali in questione);

— esistenza di un sistema di garanzia e controllo della qualità consolidato ed efficiente;

— organizzazione dei magazzini. In

particolare, considerando che si

tratta di acciai inossidabili, si verifiche rà che i materiali da lavorare

siano convenientemente segregati

per tipo di acciaio, stoccati incondizioni accettabili di pulizia e protetti da inquinanti.

Si verificherà inoltre che nel magazzino dei materiali di apporto

per la saldatura esista un corretto

sistema di segregazione dei vari tipi di materiate e che gfi stessi siano conservati nelle migliori condizioni;

— organizzazione dell'officina. Si verificherà che il flusso delle lavorazioni dell'acciaio inossidabile segua un percorso indipendente nel

caso che: il fornitore lavorasse anche altri tipi di materiale.

Si verificherà anche che tutte queste lavorazioni, ed in particolare le

saldature, avvengano in un ambiente il più possibile pulito.

Al termine della visita verrà prodotto un rapporto che, oltre ad altri elementi come la potenzialità produttiva,

la descrizione dell'organizzazione,

ecc, fornirà informazioni relative a

quanto si è riscontrato in merito a ciascuno dei punti dì valutazione sopra

descritti. Il rapporto darà inoltre una

valutazione complessiva del fornitore

in merito alla sua capacità ed affidabilità relativamente alla costruzione

di manufatti saldati in acciaio inossidabile.

Viene valutata la capacità e l'affidabilità dei fornitori in merito alla possibilità, da parte loro, di fabbricare

un'apparecchiatura che abbia determinate caratteristiche. Nel caso specifico in esame, verrà valutata la capacità di costruire apparecchiature

saldate in acciaio inossidabile. La valutazione, eseguita nel corso di visite

presso il possibile fornitore, si basa

su tutta una serie di punti che sono

riassunti qui di seguito:

In caso di valutazione conclusiva

positiva, il fornitore verrà considerato

qualificato per quel tipo di prodotto

ed incluso in una apposita lista.

— esistenza di un ufficio tecnico or-

Come conseguenza di quanto so-

8 0 I LA MECCANICA ITALIANA novembre 1987 n° 211

pra, e già in una fase abbastanza lontana dalle attività di costruzione e saldatura, si pongono le premesse che

determinano l'ottenimento di manufatti con saldature di livello qualitativo

elevato; infatti, a livello di gara commerciale, verranno, interpellati solamente i possibili fornitori di cui è stata

valutata positivamente la capacità in

relazione at prodotto specifico.

sensibilità nel rilevare i difetti tipici riscontrabili nella saldatura del materiale stesso.

4.2 Verifica dell'organizzazione e

del corretto funzionamento

del «sistema qualità»

dei fornitori

Durante questa riunione vengono

esaminate e discusse le prescrizioni

relative alla produzione ed al collaudo contenute nelle specifiche e nei

disegni prodotti in fase di progettazione.

Successivamente al piazzamento

dell'ordine e prima dell'inizio della

fabbricazione, l'ufficio collaudi esplica delle attività che hanno una notevole importanza nel determinare la

bontà del risultato finale.

Queste attività, che peraltro hanno

carattere preventivo, sono:

— il controllo del piano di ispezione e

collaudo;

— l'organizzazione di una riunione

che ha come scopo la discussione

delle ispezioni e collaudi da eseguirsi durante la fabbricazione.

Il piano di ispezione e collaudo è

un documento che viene elaborato

dal fornitore e che deve riportare tutta

una serie di informazioni come l'indicazione del componente interessato

alle prove, it tipo di prova, l'indicazione della procedura di esecuzione ed

il criterio di accettabilità, l'indicazione

degli enti ispettivi che devono presenziare al collaudo, ecc.

Questo documento, che costituisce

la guida per tutti i collaudi che verranno effettuati durante la fabbricazione,

viene controllato al fine di accertare

la completezza delle prove ivi previste in accordo a quanto è stato prescritto in fase di progettazione.

Viene inoltre indicato il tipo di intervento dell'ispettore della Società di

ingegneria per ognuna delle fasi di

controllo indicate sul piano, tipo di intervento che viene codificato come

punto di arresto, punto di convocazione o controllo della certificazione.

Viene inoltre verificato che le procedure di esecuzione dei vari tests

non distruttivi siano corrette ed adatte al materiale per ciò che riguarda la

Successivamente alla trasmissione al fornitore sia dei commenti al

piano di ispezione e collaudo, sia di

quelli relativi ai disegni ed alle specifiche di saldatura, viene organizzata

una riunione con i responsabili del

controllo qualità del Fornitore stesso.

Questo esame dettagliato costituisce una fase fondamentale e permette di impostare tutto ciò che segue in

modo corretto e di pilotare in maniera

molto efficace l'organizzazione della

qualità del fornitore stesso.

4.3 Ispezioni e collaudi

Questa fase di attività si esplica nel

corso del processo di produzione.

A garanzia di un controllo efficace,

vale la pena di ricordare che il personale preposto alle ispezioni e collaudi

è personale qualificato sia secondo

ASNT che secondo CIC-PND per i

principali controlli non distruttivi riguardanti le saldature.

Detto personale, durante fé varie

fasi di costruzione, ed avendo come

guida il piano di controllo, verificherà

anche una serie di punti molto importanti agli effetti della qualità delle saldature. Tra questi:

— si accerterà che i saldatori assegnati siano qualificati;

— si accerterà che prima dell'inìzio di

ogni saldatura le specifiche dei

procedimenti ed i relativi verbali di

qualifica siano stati approvati;

— si accerterà che i saldatori siano in

possesso della corretta specifica e

siano al corrente in merito ai vari

controlli non distruttivi intermedi e

finali a cui il giunto saldato deve

essere sottoposto;

— verificherà la qualità delle preparazioni dei lembi di saldatura, il corretto accostamento degli stessi e

la puntatura prima dell'inizio della

saldatura.

Una preparazione di livello qualita81

tivo elevato si rivela della massima

importanza nella riuscita di un

giunto saldato privo di difetti;

— verificherà, all'inizio della saldatura e con controlli casuali successivi, che venga usato il prescritto

materiale di apporto, che lo stesso

venga conservato correttamente

sul posto di saldatura, e verificherà la corretta regolazione dei parametri di saldatura;

— verificherà che tutti gli utensili usati {scalpelli, mole, ecc.) siano de! tipo adatto per l'acciaio inossidabile.

L'esecuzione puntuale delle verifiche sopra descritte è uno strumento

molto efficace nel pilotare la qualità

del fornitore ed ha un effetto molto

importante nel determinare la riuscita

di saldature senza difetti.

Alla fase preventiva sin qui descritta segue (o talvolta si intreccia con

essa) la fase di controllo vera e propria, eseguita mediante tutta quella

serie di test, che permettono di accertare, sia in fase intermedia che sulla

saldatura finita, l'assenza di difetti,

ovvero permettono di accertare che

la saldatura stessa abbia determinate

caratteristiche.

Detti test sono principalmente:

— la prova con liquidi penetranti;

— l'esame con raggi X o raggi

gamma;

— l'analisi chimica del metallo depositato;

— la determinazione del contenuto di

ferrite 6.

Anche qui è importante verificare

che l'operatore sia qualificato e che i

tests vengano eseguiti secondo le

procedure corrette ed approvate.

In particolare per l'esame a raggi X

(o raggi gamma), l'ispettore controllerà, rileggendo le lastre, che la relativa

valutazione sia corretta e che le lastre stesse abbiano caratteristiche di

densità e contrasto tali da permettere

una loro sicura valutazione.

in aggiunta a quanto sopra e nell'ottica di garantire in maniera più

stringente la aderenza delle saldature a quanto specificato come analisi

del materiale depositato, particolarmente nel caso dei servizi più critici

dal punto di vista della corrosione, va

} LA MECCANICA ITALIANA novembre 1987 n° 211

prendendo sempre più piede quella

attività di identificazione dei materiali

conosciuta, con definizione inglese,

come «Positive Material Identification» o P.M.I.

Questo tipo di controllo viene eseguito sulle saldature finite, fin dove

possibile, sul lato in contatto con il

fluido di processo. Esso ha lo scopo

di verificare se la composizione del

materiale depositato è corrispondente a quella specificata, e di accertare

che non vi siano stati errori nell'uso

del materiale di apporto. Quando

questo programma viene applicato,

la Società di ingegneria produce una

specifica generale che stabilisce quali sono i materiali o i componenti che

vanno sottoposti a verifica di P.M.I. e,

per ogni tipo di materiale, quali sono

gli elementi di lega per i quali vanno

rilevate le percentuali. Il controllo viene eseguito con apparecchi portatili,

che funzionano sul principio della

spettrometria.

La percentuale di elementi di lega

determinata con questi metodi non

ha la precisione di una analisi chimi-

ca per via umida, ma, a valle di tutto

un sistema di controlli come quelli

precedentemente descritti, offre una

sicurezza sufficiente ed in linea con i

fini che si prefigge.

Un limite di questi metodi è l'impossibilità di determinare il contenuto

di carbonio, per cui, nel caso di acciai

inossidabili per i quali questo sia un

componente a contenuto critico (ad

esempio 304L, 316L), per implementare il programma di P.M.I. occorre

per forza ricorrere all'analisi per via

umida.

8 2 | LA MECCANICA ITALIANA novembre 1987 n° 211

Scarica