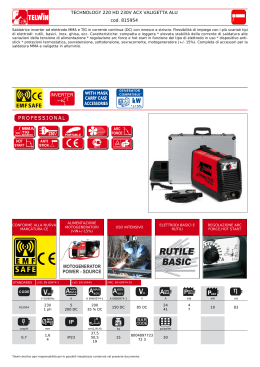

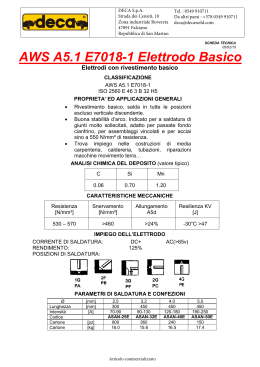

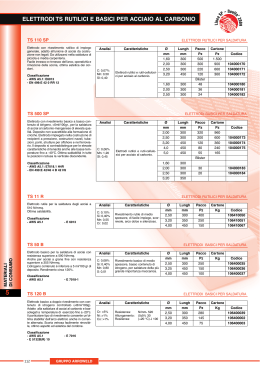

Abbiamo provato per voi... Con questo numero della Rivista prende forma una nuova Rubrica, secondo il programma di aggiornamento e sviluppo dei contenuti iniziato nel 2011, che ci auguriamo possa riscuotere l’interesse dei nostri lettori: come altre Riviste specializzate ed in collaborazione con alcune delle principali Aziende del settore, abbiamo iniziato a testare consumabili, apparecchiature che ci vengono messi a disposizione di volta in volta dalle Aziende stesse, sulla base dei riferimenti tecnici (normative internazionali, in particolare) tecnicamente applicabili agli stessi. Tali test, condotti nel solco della tradizione di terzietà e del rigore scientifico che da sempre caratterizza l’operato di IIS, possono essere un interessante momento di confronto per le Aziende produttrici ed – allo stesso tempo – un banco di prova significativo per i possibili utilizzatori, che hanno a disposizione, in questo modo, una serie di riscontri oggettivi, di potenziale interesse per proprie valutazioni. ELETTRODO BASICO CONARC® ONE, LINCOLN ELECTRIC 1. Presentazione del prodotto Inaugura questa nuova Rubrica(*) della Rivista Italiana della Saldatura l’elettrodo a rivestimento basico “Conarc® One”, di Lincoln Electric. Prima ancora di mettere alla prova questo consumabile con i test descritti nei successivi paragrafi 2 e 3, esaminiamo la documentazione tecnica disponibile, che rappresenta un primo, significativo biglietto da visita per ogni prodotto ed è fonte di informazioni essenziali, in questo caso specifico, per i suoi utilizzatori. La brochure di presentazione del consumabile, facilmente reperibile in formato pdf sul sito web di Lincoln Electric, è composta da quattro pagine: se le prime due hanno un taglio di tipo promozionale, le ultime, invece, sono state strutturate sul piano tecnico. Appena posiamo lo sguardo sulla copertina leggiamo: “Conarc® One – Saldare con il “Basico” non è mai stato così facile!”: nella pagina successiva della brochure, infatti, vengono elencati i “fatti che fanno la differenza”, quali la facilità di utilizzo in ogni condizione operativa (grazie ad un ampio intervallo di regolazione della corrente di saldatura), la facilità di rimozione della scoria (*)Redazione a cura del Settore Formazione IIS, Dott. Ing. Garbarino. Prove condotte dal Settore Laboratorio Saldatura IIS. ed un rivestimento uniforme e compatto che sopporta la piegatura, insieme ad un arco particolarmente stabile e facilmente direzionabile che garantisce, come da documentazione Lincoln Electric, assenza di spruzzi ed un controllo del bagno di fusione sempre ottimale. I tecnici dell’Istituto Italiano della Saldatura, incaricati di testare sul campo questo consumabile, hanno fornito le loro impressioni, anche in riferimento ad altri tipi di elettrodo a rivestimento basico di ampia diffusione sul mercato nazionale. Proseguendo nella lettura, si nota che la tenacità del metallo depositato è garantita sino alla temperatura di -50 °C rassicurando, pertanto, gli utilizzatori che siano interessati a problematiche di possibile rottura fragile dei propri prodotti saldati, ad esempio nel campo degli elevati spessori, del servizio a bassa temperatura, dell’off – shore. Nel Laboratorio dell’Istituto Italiano della Saldatura sono state pertanto condotte prove di resilienza, trazione trasversale e piega laterale (in accordo, ovviamente, con le vigenti normative europee), per verificare le proprietà di resistenza meccanica, duttilità e tenacità dei depositi realizzati con questo consumabile. Al termine della prima parte della brochure viene presentata la classificazione di questo elettrodo secondo AWS A5.1, in cui è messo in evidenza il simbolo H4R, indice di un elettrodo a bassissimo apporto di idrogeno (la norma indica 4 ml ogni 100 g di deposito) e caratterizzato da un rivestimento resistente al riassorbimento dell’umidità, proprietà esaltata dalla conservazione di questo consumabile nella speciale confezione sottovuoto denominata SRP, acronimo di “Sahara Ready Pack”. Anche in questo caso sono state condotte prove di idrogeno diffusibile nel Laboratorio dell’Istituto Italiano della Saldatura, sia per valutare l’apporto di idrogeno in saldatura da parte del consumabile, appena estratto dalla sua confezione, sia per valutarne la ripresa di idrogeno a fronte di una esposizione prolungata a condizioni di temperature ed umidità relativa predefinite. La seconda metà della brochure, come sopra accennato, fornisce indicazioni di carattere tecnico; vengono fornite innanzitutto le classificazioni dell’elettrodo sia secondo AWS A5.1 (E7018-1 H4R) che secondo UNI EN ISO 2560-A (E 42 5 B 32 H5) e, dopo una breve descrizione generale dove vengono nuovamente messi in Rivista Italiana della Saldatura - n. 1 - Gennaio / Febbraio 2012 105 Abbiamo provato per voi... Figura 1 - Raffigurazione grafica delle posizioni di saldatura riportata sulla brochure del prodotto Materiali saldabili Acciai Acciai per impiego strutturale Normativa EN 10025-2 Acciai per impiego navale Acciai da colata in getti Tubazioni ASTM A 131 EN 10213 EN 10216-1 EN 10216-2 EN 10216-3 EN 10208-1 EN 10208-2 Acciai per apparecchi in pressione Acciai a grano fine API 5L EN 10028-2 EN 10025-3 EN 10025-4 Tipo S185, S235 J0 / J2 / JR, S275 J0 / J2 / JR, S355 J0 / J2 / JR / K2, S450 J0 Grado A, B, D, E, AH32 - EH40 GP240GH, GP280GH P195 TR1 / TR2, P235 TR1 / TR2, P265 TR1 / TR2 P195GH, P235GH, P265GH P275 NL1 / NL2, P355 N / NH / NL1 / NL2, P460 N / NH / NL1 / NL2 L210GA, L235GA, L245GA, L290GA, L360GA L245 MB / NB, L290 MB / NB, L360 MB / NB / QB, L415 MB / NB / QB, L450 MB / QB X42, X46, X52, X56, X60, X65 P235GH, P265GH, P295GH, P355GH S275 N / NL, S355 N / NL, S420 N / NL, S460N / NL S275 M / ML, S355 M / ML, S420 M / ML, S460 M / ML Figura 2 – Materiali saldabili con il consumabile Conarc® One evidenza i punti di forza dell’elettrodo, sono elencate, secondo ISO e ASME, le posizioni, riportate nella Figura 1, in cui è possibile saldare con questo consumabile. Viene quindi garantito, e mostrato con chiarezza attraverso le immagini, che le posizioni di saldatura in cui è possibile realizzare un giunto con questo elettrodo sono la posizione piana (PA/1G), piana frontale (PB/2F), frontale (PC/2G), verticale ascendente (PF/3G up), sopratesta (PE/4G) ed infine verticale ascendente su tubi (PF/5G up). Proseguendo, vengono mostrate le omologazioni conseguite dall’elettrodo e la composizione chimica del materiale d’apporto dove, oltre alla presenza di 0,05% di carbonio, 1,3% di manganese ed 0,4% di silicio, non sono evidenziati altri elementi. Successivamente, la brochure presenta una serie di tabelle illustrative di diverse caratteristiche e proprietà del consumabile. La prima descrive le proprietà meccaniche tipiche del materiale d’apporto secondo le normative ISO 2560-A e AWS A5.1-91 (riferite, in quest’ultimo caso, allo stato as welded); la seconda invece tipo e dimensioni degli imballaggi, la quantità di elettrodi contenuti in ciascuno di essi ed il peso in funzione del diametro di elettrodo che varia da un valore minimo di 2,5 mm ad un valore massimo di 5,0 mm passando per valori intermedi di 3,2 mm e 4,0 mm. Una terza tabella, riportata nella Figura 2, riporta un elenco piuttosto esteso dei materiali saldabili con questo consumabile (nella sostanza, si tratta di uno spettro di possibili applicazioni del consumabile). Conclude questa serie una quarta tabella che fornisce alcuni ulteriori dati, definiti di calcolo, tra cui: l’intervallo dei valori dell’intensità di corrente utilizzabile in funzione del diametro, il tempo di arco acceso, il tasso di deposito per elettrodo a corrente massima ed il rapporto tra elettrodi e kg di materiale depositato, nell’ipotesi (peraltro usuale) di operare in DC+; questi dati, in una ulteriore tabella, sono integrati dai valori di intensità di corrente sug- 106 Rivista Italiana della Saldatura - n. 1 - Gennaio / Febbraio 2012 geriti, in funzione del diametro e della posizione di saldatura. Concludono la brochure le indicazioni definite di utilizzo (di fatto, di ricondizionamento) secondo le quali è necessario ricondizionare l’elettrodo a 350 °C per un tempo che va da 2 a 4 ore una volta aperta la confezione, se quest’ultima é di cartone, mentre non è necessario alcun ricondizionamento per il già citato involucro sottovuoto denominato SRP. Questa tipologia di imballaggio è caratterizzata da una particolare struttura multistrato, schematizzata nella Figura 3. Il produttore ha ritenuto che tale struttura garantisse un riassorbimento di idrogeno minimo da parte dei consumabili contenuti al suo interno, permettendo quindi l’eliminazione del problema del ricondizionamento e del mantenimento senza costi aggiuntivi. Tramite l’impiego di elettrodi EMR, cioè a bassa igroscopicità, stoccati in una confezione SRP, viene garantita una penetrazione di idrogeno nulla fino a 5 anni in condizioni ambientali di 35 °C e 90% di umidità relativa. Viene garantito, inoltre, mediante un grafico esplicativo (Fig. 4), che gli elettrodi EMR lasciati all’interno di una confezione SRP aperta, mantengano il livello di idrogeno diffusibile originario (3÷5 ml/100 g) fino a 12 ore dall’apertura a 27 °C e con l’80% di umidità relativa. La confezione SRP (Fig. 5), si presenta curata e molto compatta, con un peso Figura 3 - Schema della struttura multistrato del confezionamento SRP Abbiamo provato per voi... Figura 4 - Assorbimento di idrogeno diffusibile caratteristico di elettrodi EMR stoccati in confezione SRP aperta ed esposti in camera climatizzata che varia da 1,5 kg della confezione da 60 elettrodi, da 2,5 mm di diametro, a 2,5 kg per la confezione contenente 23 elettrodi da 5 mm di diametro. Il prodotto viene identificato dall’etichetta, presentata nella Figura 6, applicata all’involucro. La prima colonna dell’etichetta riporta il nome dell’elettrodo, la sua classificazione (secondo ISO 2560-A ed AWS A5.1), le omologazioni, il tipo di corrente e relativa polarità utilizzabile ed infine descrive, analogamente a come abbiamo visto sulla brochure, le posizioni di saldatura impiegabili con questo consumabile. La seconda colonna riporta diametro e lunghezza dell’elettrodo, il numero di pezzi contenuti nella confezione e fornisce un intervallo di valori per l’intensità di corrente utilizzabile in funzione del diametro. Nell’ultima colonna, infine, si ritrova il marchio di conformità CE e tutti i dati riguardanti la confezione in accordo con la normativa UNI EN 13479 “Materiali d’apporto per la saldatura - Norma generale di prodotto per i metalli d’apporto e per i flussi utilizzati nella saldatura per fusione dei materiali metallici”. Completano l’etichetta, con il bar code identificativo, i riferimenti all’item ed al lotto, con alcuni spazi che possono essere utilizzati per riportarvi gli estremi del saldatore cui venga affidato il consumabile, per garantire la completa rintracciabilità in fase di fabbricazione. Si può concludere quindi che i dati presentati sulla confezione appaiono esaustivi ed intuitivi grazie anche alle rappresentazioni grafiche utilizzate. Si riesce infatti da subito ad intuire quali sono i punti di forza di questo elettrodo, quali il basso apporto di idrogeno diffusibile in saldatura e la bassa igroscopicità indicate nel simbolo H4R della classificazione AWS A5.1, la stabilità dell’arco (in quanto, alla voce current type, si nota che si può utilizzare l’elettrodo in corrente alternata o in corrente continua sia in polarità diretta che inversa, a differenza di altri elettrodi basici, i quali vengono di norma proposti per funzionamento in DC+/AC). Figura 5 – Elettrodo Conarc® One, confezione Sahara Ready Pack (SRP) Figura 6 – Dettaglio dell’etichetta identificativa del prodotto Rivista Italiana della Saldatura - n. 1 - Gennaio / Febbraio 2012 107 Abbiamo provato per voi... 2. Caratterizzazione delle proprietà del consumabile Come osservato al precedente paragrafo, l’elettrodo basico Conarc® One è classificato UNI EN ISO 2560-A E 42 5 B 32 H5 e E 7018-1 H4R secondo AWS A5.1. Tali classificazioni implicano che il consumabile presenti valori minimi per le principali proprietà meccaniche (classificate dalle norme di riferimento, sintetizzate nella Figura 7); nel caso della norma europea, in particolare, le proprietà sono valutate su un deposito di materiale d’apporto realizzato con il consumabile da testare in conformità ad UNI EN 15792-1 “Welding consumables — Test methods. Part 1: Test methods for all-weld metal test specimens in steel, nickel and nickel alloys”. Più che confermare i valori forniti dalla Lincoln Electric, è stato ritenuto interessante valutare le caratteristiche di duttilità, tenacità e resistenza non del materiale d’apporto in sé quanto di un giunto saldato con l’elettrodo Conarc® One, secondo procedure che potrebbero poi, in produzione, essere effettivamente impiegate, ad esempio in sede di qualificazione del procedimento di saldatura, scegliendo come materiale base uno di quelli previsti dal produttore e riportati nella precedente Figura 2. Per effettuare questa serie di test sono stati eseguiti due saggi di prova testa a testa in acciaio UNI EN 10025-2 S275JR, di spessore pari a 12 mm, utilizzando come materiale d’apporto l’elettrodo in oggetto. Le saldature sono state realizzate in posizione frontale (PC) ed in posizione verticale ascendente (PF). Tra queste due posizioni, come noto, vi sono significative differenze a livello di tecnica esecutiva, di apporto termico specifico e di struttura metallurgica correlata con la diversa severità del ciclo termico. Le specifiche di procedura di saldatura (WPS) impiegate per l’esecuzione del saggi suddetti sono riportate nelle Figure 8a ed 8b. La saldatura in posizione frontale prevede l’esecuzione di passate strette (string), realizzate cioè con una velocità di avanzamento in proporzione maggiore al secondo caso (nel caso in oggetto sono state adottate velocità di circa 12 cm/min per la prima passata e 18 cm/min per le passate successive), in modo che ogni passata faccia da supporto alla successiva. Come noto, la velocità di avanzamento, insieme ai parametri elettrici, determina il valore numerico dell’apporto termico specifico, definito dalla relazione (UNI EN 1011-1): resilienza. Dai saggi saldati con l’elettrodo Conarc® One, sono state ricavate le provette per eseguire i test di trazione trasversale, piega laterale, resilienza, durezza ed analisi macrografica; sono stati prelevati, inoltre, campioni sui quali è stata eseguita un’analisi micrografica al fine di valutare la microstruttura del giunto conseguente al ciclo termico di saldatura. dove: • k = efficienza termica del processo (nel caso dell’elettrodo rivestito la normativa UNI EN 1011-1 prevede un valore pari a 0,8) • V = tensione d’arco [Volt] • I = intensità di corrente [Ampère] • vavanzamento = velocità di avanzamento della sorgente termica [mm/s]. 2.1 Resistenza meccanica Le prove di trazione trasversale, realizzate in accordo alla normativa europea UNI EN ISO 6892-1, hanno fornito per entrambi i saggi valori del carico di rottura superiori ai 460 MPa, con frattura in materiale base. Questo valore, come già discusso, non deve essere messo in relazione con i dati relativi alle caratteristiche del solo materiale d’apporto forniti dalle normative di riferimento, ma indica che la rottura in materiale base è stata provocata da una zona fusa più resistente rispetto al materiale base stesso: pertanto, il materiale d’apporto - nonostante l’effetto negativo indotto dalla diluizione con il materiale base - consente di ottenere in saldatura un carico di rottura superiore a quello del materiale base utilizzato, fatto che consentirebbe, ad esempio, di superare i criteri previsti in sede di qualificazione di procedimento dalla norma UNI EN ISO 15614-1. E’ quasi superfluo osservare che – per riscontrare puntualmente i valori tabellari previsti per il deposito realizzato con tutto materiale di consumo – si renderebbe necessario eseguire prove nelle identiche condizioni oppure saggi che consentano, considerando comunque le differenze del caso, di ricavare Nel caso della saldatura in posizione verticale ascendente, la tecnica esecutiva prevede invece l’esecuzione di passate con un movimento oscillatorio; ciò comporta una velocità di avanzamento complessivamente inferiore rispetto al caso precedente: i giunti, infatti, sono stati realizzati con velocità comprese tra i 7,5 ed i 10 cm/min. Di conseguenza, il ciclo termico di saldatura risulta più severo rispetto alla saldatura in verticale ascendente; nel primo caso, pertanto, ci si può aspettare una microstruttura a grano più fine, con eventuale presenza di strutture fuori equilibrio. Nel secondo caso, invece, il ciclo termico meno severo comporta un incremento della dimensione media del grano. E’ quindi lecito attendersi che, con riferimento alle prove effettuate, la saldatura eseguita in posizione frontale presenti maggiori valori di durezza, mentre la saldatura eseguita in posizione verticale ascendente, caratterizzata da una microstruttura a grano più grossolano, presenti valori inferiori di AWS A5.1 UNI EN 2560-A Simbolo Valore minimo Simbolo Valore minimo Carico di snervamento [MPa] 7018 400 42 420 Carico di rottura [MPa] 7018 490 42 500 – 640 Allungamento [%] 7018 22 42 20 Resilienza [J] 7018-1 27 a -46 °C 5 47 a -50 °C Figura 7 – Proprietà meccaniche del consumabile secondo normativa americana ed europea 108 Rivista Italiana della Saldatura - n. 1 - Gennaio / Febbraio 2012 Abbiamo provato per voi... Figura 8a – Specifica di Procedura di Saldatura (WPS) impiegata per la realizzazione del saggio saldato in posizione PC Rivista Italiana della Saldatura - n. 1 - Gennaio / Febbraio 2012 109 Abbiamo provato per voi... Figura 8b – Specifica di Procedura di Saldatura (WPS) impiegata per la realizzazione del saggio saldato in posizione PF 110 Rivista Italiana della Saldatura - n. 1 - Gennaio / Febbraio 2012 Abbiamo provato per voi... Figura 9 - Provette per la prova di piegamento laterale provette per l’esecuzione di trazioni longitudinali. 2.2Duttilità La duttilità del consumabile è stata valutata mediante una prova di piegamento laterale, condotta secondo UNI EN ISO 5173:2010, nella quale è stata rilevata una buona duttilità dei giunti saldati. Nella Figura 9 sono mostrate, a titolo di esempio, le provette ricavate dal giunto realizzato in posizione PC . Come già accennato a proposito della resistenza meccanica, per dare un riscontro quantitativo ai valori di allungamento a rottura dichiarati si renderebbe necessaria un’ulteriore indagine da condurre su saggi realizzati in accordo alla norma UNI EN 15792-1. 2.3 Tenacità alla fattura La tenacità alla frattura dei giunti saldati, valutata mediante prove di resilienza condotte secondo la norma UNI EN ISO 148-1 (VWT 0/2), è influen- Saggio PC PF Figura 10 - Fase di estrazione di una provetta di resilienza dal criostato zata - tra l’altro - dalla posizione in cui sono stati realizzati i saggi di saldatura. Nel caso della saldatura eseguita in posizione frontale, il grano risulta essere in zona fusa meno grossolano rispetto alla saldatura eseguita in posizione verticale ascendente; la prima situazione, pertanto, risulta essere meno severa rispetto alla seconda. Le prove di resilienza sono state condotte alla temperatura di prova di -50 °C, raggiunta mantenendo le provette in un criostato opportunamente termostatato (Fig. 10). I valori emersi da queste prove sono estremamente soddisfacenti: nel caso dei campioni prelevati dalla zona fusa del saggio realizzato in posizione frontale si è ottenuto un valore medio di resilienza pari a 47J. Questo valore conferma le elevate caratteristiche di tenacità dell’elettrodo Conarc® One in quanto, nonostante anche in questo caso la diluizione con il materiale base sia un elemento sfavorevole, si è raggiunto il valore di resilienza garantito per il solo materiale d’apporto. Anche nel caso delle prove condotte sui campioni ricavati dalla zona fusa del saggio realizzato in posizione verticale ascendente il risultato può essere ritenuto positivo, nonostante si sia ottenuto un valore inferiore (con una media di 27J) rispetto al caso precedente, a causa della diversa microstruttura del giunto. Al riguardo, giova osservare per completezza che i valori di riferimento previsti dalle norma con cui il consumabile è classificato sono relativi a prove eseguite in posizione piana. Il dettaglio dei valori ottenuti nei due saggi è riportato nella Figura 11. 2.4 Esame micrografico L’analisi micrografica dei giunti, condotta secondo la norma UNI EN 1321, ha messo in evidenza le differenze tra la microstruttura del giunto eseguito in posizione frontale e quella del giunto saldato in posizione verticale ascendente. Nel primo caso si nota, come era prevedibile, una zona fusa caratterizzata da una microstruttura meno grossolana Posizione dell’intaglio Spessore [mm] Larghezza [mm] Temperatura di prova [°C] Energia [J] KV in VWT 0/2 10 10 -50 48 KV in VWT 0/2 10 10 -50 55 KV in VWT 0/2 10 10 -50 52 KV in VWT 0/2 10 10 -50 26 KV in VWT 0/2 10 10 -50 24 KV in VWT 0/2 10 10 -50 31 Media [J] 52 27 Figura 11 – Valori di resilienza in zona fusa relativi ai due saggi eseguiti Rivista Italiana della Saldatura - n. 1 - Gennaio / Febbraio 2012 111 Abbiamo provato per voi... Figura 12 – Micrografia della zona fusa, saggio eseguito in posizione PC, (25x) rispetto al secondo caso (Figg. 12 e 13); in zona termicamente alterata, come si può notare dalle immagini riportate (Figg. 14 e 15), si ha una struttura aciculare con bainite e ferrite al contorno del grano austenitico primario nel caso della saldatura in verticale ascendente ed una struttura con ferrite, carburi ed isole di bainite nel caso della saldatura in posizione frontale. 2.5 Prova di durezza L’assenza di strutture martensitiche è confermata anche dai risultati ricavati dalle prove di durezza HV10 condotte secondo la normativa UNI EN ISO 6507-1, le quali hanno fornito valori non superiori ai 300 HV, ben lontani, pertanto, dal valore limite di 380 HV, spesso impiegato come riferimento per la durezza per questa Figura 13 - Micrografia della zona fusa, saggio eseguito in posizione PF, (25x) classe di acciai, ad esempio secondo la già citata norma UNI EN ISO 15614-1. Il dettaglio dei risultati delle prove condotte è riportato nelle Figure 16a e 16b. 2.6 Determinazione dell’idrogeno diffusibile Abbandonando il campo delle prove meccaniche ed entrando in quello delle prove chimico – fisiche, è stato oggetto di approfondimento il contenuto di idrogeno diffusibile di questo elettrodo e la sua tendenza ad assorbire umidità dall’ambiente esterno, aspetto cui il produttore riserva particolare attenzione, come descritto al Paragrafo 1. La normativa europea UNI EN ISO 2560-A con il simbolo H5 limita il contenuto di idrogeno a 5 ml/100 g; la normativa americana AWS A5.1, invece con il sim- Figura 14 - Micrografia del saggio eseguito in posizione PC, particolare della ZTA (200x) 112 Rivista Italiana della Saldatura - n. 1 - Gennaio / Febbraio 2012 bolo H4 stabilisce un valore massimo di 4 ml/100 g. La lettera R che compare alla fine del simbolo secondo AWS suggerisce che il consumabile è classificato come elettrodo a bassa igroscopicità, cioè a basso (Reduced) assorbimento di umidità dall’atmosfera, una volta estratto dalla confezione. Anche in questo caso, non tanto allo scopo di confermare i dati dichiarati quanto di valutare il comportamento del consumabile sul campo, sono state condotte prove non solo per determinare il livello di idrogeno diffusibile immediatamente dopo l’apertura della confezione, ma si è voluto stimare quanto ne venga assorbito dal consumabile nel tempo, una volta estratto dalla confezione, secondo un determinato programma temporale. Ciò è stato fatto mantenendo un adeguato numero di elettrodi Figura 15 - Micrografia del saggio eseguito in posizione PF, particolare della ZTA (200x) Abbiamo provato per voi... Figura 16a – Risultati delle prove di durezza eseguiti sul saggio saldato in posizione PC Conarc® One (diametro 4 mm) in camera climatizzata (Fig. 17) a 27 °C e 80 di UR e conducendo prove di determinazione dell’idrogeno diffusibile, secondo AWS A4.3 ad intervalli di 12 ore, su un arco di tempo complessivo di 36 ore. I dati ottenuti sono stati riportati nella Figura 18, in cui è facile rilevare l’andamento temporale delle determinazioni eseguite. Il primo valore rilevato, cioè il valore di idrogeno diffusibile presente nell’elettrodo appena aperta la confezione, è assolutamente conforme alle normative ed in accordo a quanto garantito dalla brochure di presentazione del prodotto, in quanto pari a circa 3 ml/100 g. Il secondo test, valutato dopo 12 ore di permanenza degli elettrodi fuori dalla confezione, in camera climatizzata, ha fornito nuovamente valori inferiori ai 4 ml/100 g (più precisamente, 3,8 ml/100 g). Dopo 24 ore il livello di idrogeno diffusibile è lievemente salito sino a 4,1 per raggiungere 4,4 ml/100 g dopo 36 ore di condizionamento, nel corso dell’ultima determinazione eseguita. Si può concludere, pertanto, che questi elettrodi sono in grado di garantire un tenore di idrogeno diffusibile che rientra nella classificazione europea H5 anche dopo 36 ore di mantenimento fuori dalla confezione, senza necessità di condizionamento o mantenimento in forno, caratteristica estremamente rilevante soprattutto nel caso di elettrodi basici, caratterizzati, in genere, da elevata igroscopicità. 3. Caratteristiche operative: la parola al saldatore “Un po’ freddo, ma è un ottimo elettrodo quando lavora a caldo!”. Questa la sensazione riportata da uno dei due saldatori che si sono occupati di provare sul campo l’elettrodo Conarc® One. Figura 16b – Risultati delle prove di durezza eseguiti sul saggio saldato in posizione PF Rivista Italiana della Saldatura - n. 1 - Gennaio / Febbraio 2012 113 Abbiamo provato per voi... Figura 18 – Andamento temporale dei valori di idrogeno diffusibile rilevato Figura 17 – La camera climatizzata utilizzata per il mantenimento degli elettrodi Per testare le caratteristiche operative e funzionali del prodotto sono stati eseguiti due ulteriori saggi di saldatura in posizione piana (PA) e verticale ascendente (PF). Affiancando i tecnici incaricati e confrontandosi con loro, in tempo reale, è stato possibile acquisire informazioni preziose sul comportamento del consumabile, per quanto risulti difficile rappresentare queste informazioni con modelli di tipo quantitativo. Una caratteristica operativa di questo consumabile sembra essere il fatto che - per garantire adeguate prestazioni necessiti di amperaggi più elevati rispetto ad alcuni suoi diretti concorrenti. In prima passata, però, aggiunge il tecnico, è opportuno moderare l’intensità della corrente in quanto è necessario cucire i lembi dei talloni di saldatura: pertanto, in questa applicazione risulta di più difficile gestione; nelle passate successive, invece, quando è possibile impiegare correnti più elevate, l’elettrodo ha un comportamento pienamente soddisfacente, dando luogo ad un bagno più morbido, cioè più gestibile, e favorendo la formazione di cordoni di saldatura meglio raccordati ai lembi ed evitando, o perlomeno limitando, il rischio di imperfezioni operative quali inclusioni di scoria ed incisioni marginali. La stabilità dell’arco nelle passate di riempimento e la facile gestibilità del Figura 19 - Saggio di saldatura realizzato in posizione piana (PA) 114 Rivista Italiana della Saldatura - n. 1 - Gennaio / Febbraio 2012 bagno consentono di realizzare cordoni caratterizzati da una maglia regolare ed assenza di spruzzi, come si può notare dalla Figura 19, in cui è riportata l’immagine di un saggio realizzato in posizione piana. La scoria risulta facilmente asportabile, caratteristica particolarmente importante nel caso si saldi con preparazioni che prevedano un angolo di apertura del cianfrino limitato, in cui la rimozione della scoria, generalmente compatta e ben adesa nel caso degli elettrodi basici, può risultare difficoltosa. Per quanto riguarda la saldatura in posizione, infine, non sono stati riscontrati particolari disagi grazie, anche, all’ottima gestibilità del bagno di fusione. Anche in questo caso il cordone di saldatura presenta una maglia regolare ed assenza di spruzzi, come si può notare in Figura 20. In conclusione, dal punto di vista operativo, questo elettrodo risulta particolarmen- Figura 20 - Saggio di saldatura realizzato in posizione verticale ascendente (PF) Abbiamo provato per voi... Caratteristiche funzionali ed operative Caratteristiche del consumabile Confezionamento, etichettatura ed informazioni cogenti Documentazione tecnica volontaria te valido nelle passate di riempimento, con un bagno di fusione molto gestibile, che consente di realizzare cordoni ben raccordati ed una maglia regolare sia nel caso di saldature in piano che in posizione. Ringraziamenti 4.Riassumendo In conclusione di questo articolo riteniamo utile riassumere il giudizio emerso a valle di ogni singola prova realizzata, nella seguente tabella. Si ringrazia per la collaborazione prestata Lincoln Italia Srl, in particolare Ing. Giovanni Pedrazzo, Ing. Stefano Angelotti, Ing. Carmela Barone e Sig. ra Rosy Leotta. Completezza delle informazioni Le due pagine di brochure che presentano il prodotto definiscono in modo chiaro e soddisfacente, anche tramite tabelle ed immagini, le caratteristiche peculiari del consumabile. Qualità delle informazioni Le informazioni riportate sono principalmente di carattere tecnico, accompagnate, però, da tabelle ed immagini esplicative che permettono di comprendere nell’immediato le varie proprietà. Riferimenti tecnici Proprietà e norme sono riportate in modo esaustivo. Confezionamento Il confezionamento SRP si presenta compatto e rapido nell’apertura. Etichettatura L’etichetta si presenta leggibile, chiara e presenta alcuni spazi utilizzabili per la rintracciabilità dei dati dei saldatori. Informazioni in lingua inglese. Scheda di sicurezza La scheda, facilmente disponibile sul web, è scritta in italiano, come previsto, ed appare completa di tutti i punti previsti. Poco chiaro appare il riferimento agli ossidi complessi di cromo al punto 3 della scheda, verosimilmente citati in relazione ad altri consumabili riconducibili alla medesima scheda. Resistenza alla trazione del giunto saldato Il carico di rottura di un giunto in acciaio S275JR saldato con l’elettrodo Conarc One, valutato mediante prova di trazione trasversale in accordo con la normativa UNI EN ISO 6892-1, è pari a 460 MPa. Duttilità del giunto saldato Le prove di piegamento laterale realizzate secondo normativa UNI EN ISO 5173 hanno avuto tutte esito soddisfacente. Tenacità del giunto saldato Le prove di resilienza condotte secondo UNI EN ISO 148-1 ad una temperatura di prova pari a -50 °C hanno fornito valori medi di 47J per il giunto realizzato in PC e di 27J per il giunto realizzato in PF. Idrogeno diffusibile all’apertura del pacco Il valore di idrogeno diffusibile valutato secondo AWS A4.3, su elettrodi estratti subito dopo l’apertura della confezione, è pari a 3,4 ml/100 g, ampiamente inferiore a quanto previsto dalla norma. Igroscopicità del consumabile Test di idrogeno diffusibile effettuati secondo AWS A4.3 su elettrodi mantenuti fuori dalla confezione in camera climatizzata a temperatura di 27°C ed umidità relativa dell’80%, hanno fornito un valore massimo di 4,4 ml/100 g dopo 36 ore di permanenza. Stabilità dell’arco L’elettrodo Conarc One lavora bene “a caldo”, quindi nelle passate di riempimento; in prima passata, dove il valore dell’intensità di corrente deve essere contenuto, risulta di difficile gestione. Gestione del bagno Il bagno di fusione risulta molto gestibile, meno denso rispetto ad altri elettrodi basici di analoga composizione. Saldatura in posizione La facile gestione del bagno e la stabilità dell’arco permettono un buon controllo anche in posizione. Rimozione della scoria La scoria di questo consumabile si rimuove molto facilmente, caratteristica da non sottovalutare, specie se si salda in cianfrino stretto. Comportamento in prima passata Il comportamento in prima passata è sufficiente, con la necessità di moderare l’intensità di corrente per mantenere il controllo del bagno ed ottenere l’adeguata fusione dei lembi. Comportamento in passate di riempimento Il comportamento in fase di riempimento appare migliore rispetto alla prima passata, sempre a condizioni di impiegare adeguate intensità di corrente, essendo il bagno di fusione tendenzialmente freddo. Regolarità di maglia La maglia si presenta regolare, tanto nella saldatura in piano che in quella in posizione. Rivista Italiana della Saldatura - n. 1 - Gennaio / Febbraio 2012 115

Scarica